Сделать пресс гидравлический своими руками: Пресс гидравлический своими руками – как сделать, чертежи + Видео

Содержание

Как сделать самодельный пресс из домкрата

Содержание

- 1 Применение пресса в бытовых условиях

- 2 Конструктивные особенности оборудования

- 3 Создание схемы

- 4 Необходимый инструментарий

- 5 Процесс создания гидравлического пресса

Гидравлический пресс представляет собою агрегат, предназначающийся для обрабатывания заготовок посредством большого давления. Функционирует подобное оснащение благодаря жидкостному давлению, которое воздействует на его конструктивные части. Обыкновенно рабочий цилиндр располагается вертикально, однако в некоторых гидравлических прессах он имеет горизонтальное положение. Рабочее усилие варьируется, способно составлять десятки и тысячи тонн.

Оборудование широко используется для того, чтобы штамповать, ковать, править, гнуть, выдавливать трубы и иные профили. Также посредством гидравлического пресса из домкрата возможно брикетировать, пакетировать и прессовать разнообразные предметы. Данное оснащение часто применяется на заводах, производящих резиновые, пластмассовые и деревянные изделия.

Содержание

- Применение пресса в бытовых условиях

- Конструктивные особенности оборудования

- Создание схемы

- Необходимый инструментарий

- Процесс создания гидравлического пресса

Применение пресса в бытовых условиях

Весьма часто пресс из гидравлического домкрата, имеющий малые габариты, используют в гаражном помещении, мастерской. Используя его, возможно отремонтировать машину, выполнить иные работы.

Посредством подобного оснащения выпрессовывают подшипники, сайлентблоки, осуществляют запрессовку новых запчастей. Кроме ремонта машины, пресс из домкрата применяют, чтобы сгибать предметы из металла, создавать нужное усилие при склейке деталей, брикетировать мусор, выдавливать автомасло и иные расходники. Заводское оснащение имеет большую цену, купить его способен не каждый. Выгоднее сделать пресс своими руками, потратив деньги лишь на покупку нужных материалов.

Конструкцию сделанного устройства возможно сразу же адаптировать для решения какой-либо задачи. Самодельный пресс компактен, его можно без труда разместить в гаражном помещении, мастерской.

Самодельный пресс компактен, его можно без труда разместить в гаражном помещении, мастерской.

Конструктивные особенности оборудования

Сделанные самостоятельно прессы имеют рабочее усилие в десять-двадцать тонн. Данный показатель зависим от процедур, которые вы намереваетесь выполнять посредством устройства.

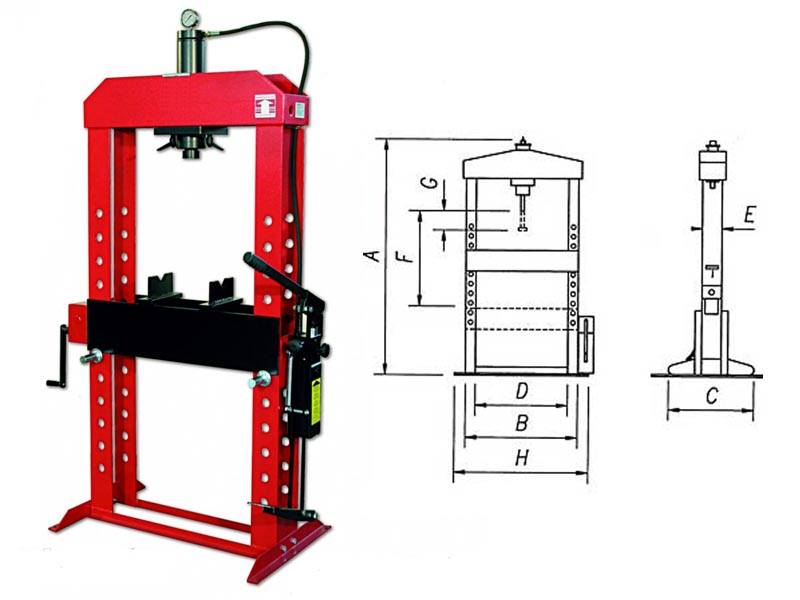

Пресс на гидравлике располагает следующими техническими параметрами:

- габаритные показатели;

- вес оснащения;

- поршневой ход;

- наличие манометра;

- показатели установленной станины.

В самодельном оборудовании компрессия в рабочем цилиндре обыкновенно устанавливается посредством насосного устройства. Оно может быть как интегрировано в агрегат или располагаться отдельно. Довольно просто изготовить устройство на гидравлике, если использовать бутылочный домкрат. Там есть встроенный насос.

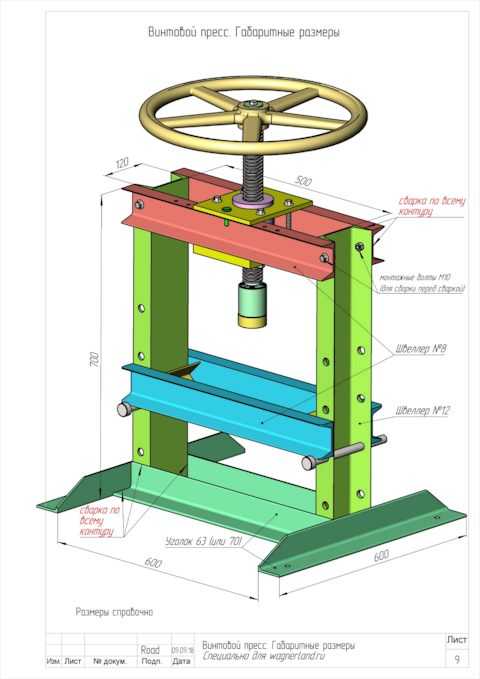

Перед тем как вы выберете домкрат, определитесь, для чего вам нужен пресс. От предназначения зависит как конструкция оборудования, так и усилие, которое оно будет способно развить. После этого разработайте чертеж. Разумеется, вы можете отыскать схему в Сети и просмотреть ниже видео процесса создания устройства на гидравлике. Однако в этом случае вам придется адаптировать ваши приспособления под чужое оборудование.

После этого разработайте чертеж. Разумеется, вы можете отыскать схему в Сети и просмотреть ниже видео процесса создания устройства на гидравлике. Однако в этом случае вам придется адаптировать ваши приспособления под чужое оборудование.

Пресс на гидравлике может функционировать по одной из двух схем. Если домкрат будет установлен внизу пресса (на станине), то давление пойдет кверху. Если же его установить наверху устройства, давление пойдет книзу.

Выбирая схему функционирования пресса, нужно помнить, что для большей части домкратов, производимых в настоящее время, единственным правильным считается положение давящим штоком кверху. Расположить их иначе не выйдет. Ввиду этого обычно используется 1-я схема. 2-я применяется тогда, когда нужно выпрессовывать подшипники, втулки из определенных агрегатов.

Создание схемы

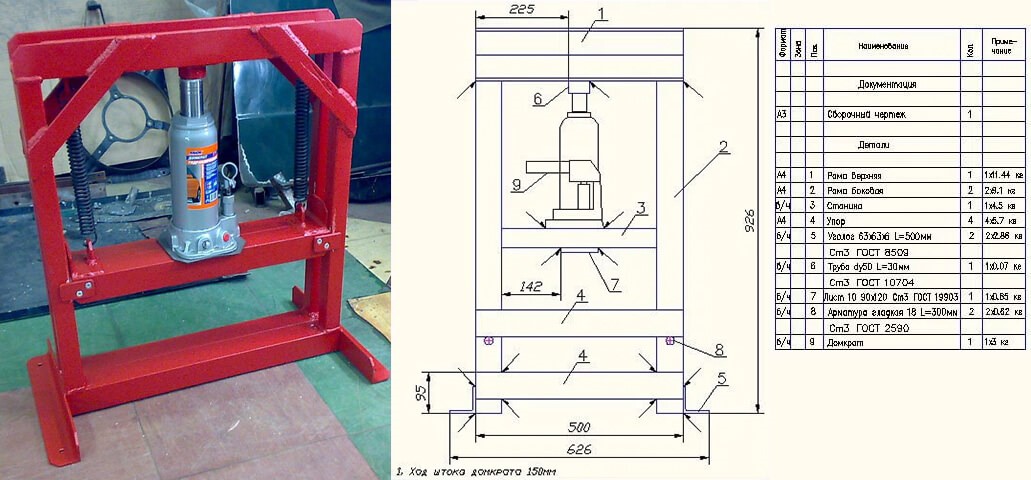

Несущим элементом всякого пресса считается станина, к созданию схемы которой нужно отнестись с максимальной ответственностью. Конструкция станины – рама, в ней установлен домкрат с инструментом. Он действует на обрабатываемый предмет.

Конструкция станины – рама, в ней установлен домкрат с инструментом. Он действует на обрабатываемый предмет.

Рама пресса из домкрата своими руками должна быть высокопрочной, потому как она станет переносить большие нагрузки. Домкрат, формирующий усилие, будет давить на рамный верх и низ.

Низ станины (основание) должен делать более устойчивым все устройство. Определяя ширину внутреннего рамного проема, принимают во внимание габариты предметов, для обрабатывания которых предназначается пресс, габариты всех частей оборудования.

Если самодельный пресс из домкрата своими руками произведен по первой схеме, то конструктивно он устроен таким образом: домкрат монтируется на нижнее основание, заготовка – в рамный верх; давление передается посредством штока и подвижной платформы, которая передвигается по направляющим, располагающимся по сторонам рамы.

Для возвращения штока в стандартное положение применяется пара пружин. Их низ прикрепляется к основанию, а верхняя часть – к подвижной платформе. Для эффективного выполнения пружинами всех возлагающихся на них задач нужно правильно определить жесткость.

Для эффективного выполнения пружинами всех возлагающихся на них задач нужно правильно определить жесткость.

При использовании второй схемы на нижнее основание кладется заготовка, а домкратное устройство ставится на передвижную платформу. К ней прикрепляются пружины, которые связывают ее с рамным верхом. В области соприкосновения штока и платформы/перекладины создается гнездо. Как сделать из домкрата пресс, который будет удобен в применении? Требуется добавить возможность регулирования свободного домкратного штока.

Необходимый инструментарий

Чтобы самому изготовить пресс на гидравлике, приготовьте:

- оснащение для сварки;

- электродные элементы;

- ножовку по стали либо болгарку;

- домкрат на гидравлике;

- пару пружин;

- швеллеры;

- лист из стали толщиной не меньше восьми миллиметров;

- отрезок полоски из металла толщиной десять миллиметров;

- трубный отрезок.

Если вы отыщете в гаражном помещении старый грибок моста, который остался после ремонта, можете сделать из него оттягивающее приспособление. Для этого наденьте его на домкратный шток, прикрепите к нему верх пружин, а низ зафиксируйте на станине.

Для этого наденьте его на домкратный шток, прикрепите к нему верх пружин, а низ зафиксируйте на станине.

Процесс создания гидравлического пресса

Последовательность создания самодельного пресса из домкрата будет следующей:

- После того как схема гидравлического устройства разработана, все нужные материалы, инструментарий приготовлены, начинают создание пресса. Прежде всего требуется выполнить нарезку металла, соблюдая размеры.

- Теперь необходимо изготовить основание оборудования. Для этого посредством сварки соединяют приготовленные квадратные трубы. На образовавшийся прямоугольник приваривают пластинку из стали. После этого выполняют сваривание боков и верха рамы. Необходимо следить, чтобы созданная конструкция была ровной, углы соединений равнялись девяноста градусам. Ее сваривают с основанием.

- Для создания подвижной платформы применяют швеллер, трубу в форме прямоугольника либо квадрата. В центр платформы посредством приваривания присоединяют трубный отрезок, служащий гнездом для головки домкратного штока.

Для создания направляющих понадобится пара полос из стали. Их величина должна быть соответственна ширине рамы устройства по наружному контуру.

Для создания направляющих понадобится пара полос из стали. Их величина должна быть соответственна ширине рамы устройства по наружному контуру. - Полоски прикрепляют к бокам платформы посредством болтов. Так же делают и съемный упор. В направляющих сверлят отверстия напротив рамных стоек.

- В конце устанавливают пружины оттягивания и домкратное устройство. Подобное оборудование очень удобно, потому как из него в любой момент можно достать собственный домкрат.

Для того, чтобы лучше разобраться с технологией создания самодельного пресса рекомендуем посмотреть обучающие видео ролики.

Пресс без сварки из автомобильного домкрата своими руками

Очень простая конструкция гидравлического пресса из обычного автомобильного домкрата. При проведении ремонта автомобиля, мотоцикла, а также выполнении различных видов работ возникает необходимости в использовании пресса. С его помощью можно делать контролированный изгиб деталей, проводить их выравнивание, выжимать запрессованные подшипники и т.д. Высокая стоимость заводского пресса делает такую покупку неоправданной. Я предлагаю вариант его изготовления на основе автомобильного домкрата на 5 тонн.

При проведении ремонта автомобиля, мотоцикла, а также выполнении различных видов работ возникает необходимости в использовании пресса. С его помощью можно делать контролированный изгиб деталей, проводить их выравнивание, выжимать запрессованные подшипники и т.д. Высокая стоимость заводского пресса делает такую покупку неоправданной. Я предлагаю вариант его изготовления на основе автомобильного домкрата на 5 тонн.

Требуемые материалы

Перед началом изготовления пресса потребуется закупить или найти в закромах:

- стальную квадратную трубу 50х50 мм;

- стальной уголок 40х40 мм;

- стальную полосу 40х4 мм;

- стальную плиту 10 мм;

- стальную плиту 4 мм;

- бутылочный домкрат на 5 т;

- 2 цилиндрические пружины для батута;

- 2 J-образных болта с гайками;

- 12 болтов M10 на 60 мм с гайками;

- 2 болта M10 на 80 мм с гайками;

- 2 болта М10 под шестигранный ключ длиной 30 мм;

- 4 болта М8 под шестигранный ключ длиной 16 мм;

- 2 болта M10 на 16 мм;

- 4 болта M6 на 16 мм;

- 1 болт M10 на 30 мм под шестигранный ключ

- шток с пяткой.

Процесс изготовления гидравлического пресса из домкрата

Для начала обрезают 2 заготовки от квадратной трубы. Они будут в дальнейшем использованы в качестве главной стойки станка. Их длину подобрал под параметры домкрата. У меня получилось 66 см. Также сразу делаю ножки из уголка. Для обеспечения их устойчивости вполне достаточно длины в 30 см.

Наношу на уголок с помощью керна разметку под сверление, после чего готовлю 2 отверстия под болты М10. Прикладываю уголок по месту на квадратную трубу и равняю под 90 градусов, чтобы сделать разметку для сверления. Готовлю сквозное отверстие через обе стенки квадрата. Теперь соединяю трубу и уголок длинными болтами с гайками.

После готовности стоек отрезаю две заготовки из уголка длиной по 40 см. Они будут использоваться в качестве верхнего усиленного упора для домкрата. Прикладываю их поочередно по месту и наношу разметку для сверления. Делаю сначала отверстия в уголках, после чего также просверливаю квадрат.

Делаю сначала отверстия в уголках, после чего также просверливаю квадрат.

Вставляю по 2 болта М10 с каждой стороны. Стягиваю стойку и оба уголка вместе.

Из имеющейся толстой стальной плиты вырезаю прямоугольную заготовку размером примерно 80 на 13 см. В нее будет упираться поршень домкрата. Теперь переворачиваю стойку таким образом, чтобы поперечные уголки оказались внизу. Прикладываю пластину поперек и сверлюсь в ее центре.

Чтобы шток цилиндра домкрата не проскальзывал под нагрузкой, требуется ограничитель. Для этого вырезаю еще одну пластинку, но немного меньшего размера. Для этого используют тонкую плиту на 4 мм. На ней делаю сквозные отверстия, перенеся их с большой пластины. Также в ее центре фрезой выбираю отверстие большого диаметра, в которое будет входить пятка поршня домкрата. Чтобы не использовать гайки, нарезаю резьбу в тонкой пластинке. Теперь прикладываю обе пластины к опору из уголков и скручиваю все болтами М10 (длиной 30 мм с головкой под шестигранный ключ).

Теперь делаю скользящую опору для закрепления дна домкрата. На нее не будет оказываться серьезные нагрузки, поэтому я решил ее изготовить из стальной полосы.

Для начала отрезал две заготовки длиной в 16 см. Сделал на них две поперечные отметки на расстоянии 5,4 и 10,8 см от одного из краев. После протачиваю клинообразный рез болгаркой, но не обрезаю до конца. По полученной бороздке загибаю полосу, получив П-образный профиль, который легко скользит по стойке станка.

Приложив профиля по месту к стойке измеряю расстояние между ними, при этом отнимаю 4 мм на допуск. Переношу размеры на стальную полосу. Ее длина должна быть на 8 см больше. Делаю отметку, предварительно отступив от края по 4 см. После этого аналогичным способом прорезаю клинообразные бороздки болгаркой. Загибаю полученные по краям полосы хвостики под 90 градусов.

Теперь нужно соединить полученные из полосы заготовки. Для этого сначала насверливаю на хвостиках отверстия и сразу же нарезаю в них резьбу, чтобы не использовать потом гайки. Также готовлю отверстия в П-образном профиле и соединяю все болтами М8 с головкой под шестигранный ключ длиной 16 мм.

Для этого сначала насверливаю на хвостиках отверстия и сразу же нарезаю в них резьбу, чтобы не использовать потом гайки. Также готовлю отверстия в П-образном профиле и соединяю все болтами М8 с головкой под шестигранный ключ длиной 16 мм.

Далее беру стальную плиту с сечением 4 мм и прикладываю к ней дно домкрата и обвожу, делаю допуски и обрезаю. Полученную заготовку примеряю в центре нижней опоры, изготовленной из стальной полосы. Делают 2 отверстия, и нарезаю резьбу. Соединяю пластину и стойку, после спиливаю лишнюю длину болтов.

В дне домкрата делаю четыре отверстия. После этого прикладываю его к пластине нижнего упора, наношу разметку и сверлю. Также нарезаю резьбу.

По центру пластины опора домкрата делаю сквозное отверстие. После частично расширяю его под головку болта М10, но сверлю не насквозь, только чтобы утопить шляпку.

На стальной полосе с направляющими профилями отступив несколько сантиметров от опорной пластины делаю по отверстию. В дальнейшем они пригодятся для закрепления пружин.

В дальнейшем они пригодятся для закрепления пружин.

Начинаю сборку подвижной части станка. Сначала вкручиваю в центральное отверстие пластины болт М10, применяя шестигранный ключ. Его головка полностью прячется. Сверху ставлю домкрат и закрепляю его мелкими болтиками, также под шестигранный ключ. В боковые отверстия на полосе вставляю J-образные болты. Затягиваю их двумя гайками.

Теперь на верхнем упоре станка, напротив J-образных болтов, делаю поперечные сквозные отверстия через оба уголка. Вставляю болты и соединяю их пружинами с J крючками.

Снова беру стальной уголок и отрезаю 2 заготовки по 40 см каждая. Они будут использоваться в качестве подставки для расположения прессуемых заготовок. Сверлюсь аналогично тому способу, который применял при креплении верхнего упора домкрата. Чтобы добавить жесткости сделал 2 вставки с отрезков квадратной трубы, также они не позволят платформу перекашиваться и падать при перестановке.

Теперь завершающий этап. Беру стальной шток с пяткой и обрезаю по нужной длине.

Делаю в его торце отверстие под болт М10. Нарезаю резьбу и прикручиваю шток к болту, который был ранее вкручен в центр нижнего упора домкрата.

Остается только наделать сквозных отверстий по стойкам, чтобы иметь возможность менять высоту платформы под необходимые параметры заготовок. Я пока сделал только пару, в дальнейшем буду высверливать при необходимости.

Можно приступать к тестированию. Стандартная рукоятка домкрата не удобная, поэтому я ее заменил более длинной трубкой.

Для защиты от коррозии покрасил все в красный и черный цвет.

При сборке я отказался от использования сварки, поскольку важно соблюсти правильные углы. При сваривании деталь может увести в бок. Как известно – перекос, давление и сварочные швы несовместимы. Главное преимущество конструкции в том, что при необходимости я всегда смогу снять домкрат и поставить его обратно.

Как известно – перекос, давление и сварочные швы несовместимы. Главное преимущество конструкции в том, что при необходимости я всегда смогу снять домкрат и поставить его обратно.

Смотрите видео процесса изготовления

Получите максимум от своего гидравлического пресса

Что такое опция «Купить»?

Если вы являетесь платным участником Craftsy, у вас есть немедленный и постоянный доступ почти ко всем классам, пока ваша учетная запись участника остается активной. Чтобы получить доступ к видео класса, убедитесь, что вы вошли в свою учетную запись. Опция «Купить» — это просто альтернативный способ владеть данным классом по истечении срока вашего членства в Craftsy. Когда вы «Купите для собственного пользования» этот класс, вы можете сохранить его для своей личной коллекции и можете наслаждаться доступом к видео по запросу для этого класса, даже если срок вашего членства истечет. Вы не потеряете доступ и сможете пользоваться своей библиотекой купленного контента без каких-либо условий истечения срока действия.

Если я являюсь платным Премиум или Золотым участником Crafty, нужно ли мне приобретать класс, чтобы получить доступ?

Абсолютно нет. Пока ваша учетная запись Премиум/Золотого членства актуальна и активна, доступ почти ко всем классам на Craftsy включен в ваше членство. Чтобы насладиться классом, просто убедитесь, что вы вошли в свою учетную запись. После того, как вы вошли в систему, все видеоуроки класса «открыты» для просмотра. Просто нажмите на любое видео урока в том порядке, в котором вы хотите их просмотреть.

Откуда мне знать, на что распространяется курс?

Почти у каждого класса есть бесплатный видеоклип «Предварительный просмотр класса». Это даст вам представление об инструкторе класса и навыках или проекте, которые вы изучите в классе. Кроме того, каждый урок класса имеет краткое письменное изложение его содержания, включая продолжительность каждого видео урока. Наконец, на вкладке «Бонусные материалы» вы можете увидеть, какие дополнительные элементы включены в видеокласс — обычно в него входит один или два ресурса в формате PDF для печати. Вы получите хорошее представление о полном содержании класса, просмотрев эти различные элементы.

Вы получите хорошее представление о полном содержании класса, просмотрев эти различные элементы.

Должен ли я быть участником Craftsy, чтобы купить класс?

Абсолютно нет. Любой может «Купить для владения» класс без обязательств Премиум-членства. Если вы не являетесь участником, при нажатии кнопки «Получить доступ к классу» вам будет предложено несколько вариантов покупки. Один из таких вариантов — купить класс отдельно. После этого вы будете владеть классом и иметь постоянный доступ к нему в своей учетной записи Craftsy, независимо от того, являетесь ли вы участником или нет. Однако имейте в виду, что в качестве преимущества членства в Craftsy у вас будет доступ ко всем классам на сайте Craftsy, пока ваше членство действительно.

Как купить класс?

Сначала вы должны решить, что вам нужен Класс. Просмотрите видео с предварительным просмотром класса и различные письменные описания класса и каждого урока, прежде чем приобретать их, чтобы иметь хорошее представление о содержании класса. Когда вы будете готовы приобрести класс, просто нажмите «Получить доступ к классу» (или может отображаться «Вариант покупки») и продолжайте. Вам будет предоставлена возможность присоединиться к Craftsy в качестве Премиум-члена, что даст вам доступ к этому и всем другим активным на тот момент классам в течение срока вашего Премиум-членства, или приобрести только этот класс, к которому у вас будет доступ. постоянно.

Когда вы будете готовы приобрести класс, просто нажмите «Получить доступ к классу» (или может отображаться «Вариант покупки») и продолжайте. Вам будет предоставлена возможность присоединиться к Craftsy в качестве Премиум-члена, что даст вам доступ к этому и всем другим активным на тот момент классам в течение срока вашего Премиум-членства, или приобрести только этот класс, к которому у вас будет доступ. постоянно.

Как получить доступ/просмотреть свой класс?

Если вы являетесь участником Craftsy Premium или Gold, у вас будет доступ ко всем активным на тот момент классам в Craftsy. В этом случае вы можете просто посетить любую страницу класса и просмотреть видео (убедитесь, что вы вошли в свою учетную запись участника).

Если вы не являетесь платным участником Craftsy, но совершили транзакцию «Покупка для владения», вы можете получить доступ к своему классу/просмотреть его, перейдя в раздел «МОЯ УЧЕТНАЯ ЗАПИСЬ» в Craftsy. В вашей учетной записи MY ACCOUNT появится раздел «Курсы», содержащий ссылку для просмотра видео вашего класса и доступа к любым включенным бонусным материалам. Вы можете получать доступ к своему классу (классам) столько раз, сколько пожелаете, и вы никогда не потеряете доступ к информации своей учетной записи. Просто не забудьте войти в систему для доступа к МОЕЙ АККАУНТ.

Вы можете получать доступ к своему классу (классам) столько раз, сколько пожелаете, и вы никогда не потеряете доступ к информации своей учетной записи. Просто не забудьте войти в систему для доступа к МОЕЙ АККАУНТ.

Есть ли ограничение на количество просмотров моего класса?

Нет. Вы можете просматривать любой класс столько раз, сколько захотите, когда захотите — пока ваше членство в Craftsy действительно и оплачено, или если вы выбрали «Купить для владения» класс.

Могу ли я просматривать курс на своем планшете или мобильном телефоне?

Нет проблем. Все новые модели смартфонов или другие мобильные/планшетные устройства с подключением к Интернету могут воспроизводить видео Класса. Просто войдите в свою учетную запись Craftsy.com, чтобы просмотреть любой класс, если вы являетесь подписчиком Craftsy Premium или если вы выбрали «Купить для владения» классом.

Как получить доступ к бонусным материалам для класса?

Если вы не являетесь участником Craftsy Premium или пока вы не купите класс, бонусные материалы класса (любые материалы для загрузки в формате PDF и т. д.) будут недоступны. После того, как вы присоединитесь в качестве участника или купите класс, каждый отдельный бонусный элемент будет доступен, просто нажав на каждый элемент. Вы найдете эти элементы на вкладке «Бонусные материалы» под основной рамкой просмотра классов. Как и в случае с видео класса, вы можете просматривать бонусные материалы столько раз, сколько захотите, или вы также можете распечатать их.

д.) будут недоступны. После того, как вы присоединитесь в качестве участника или купите класс, каждый отдельный бонусный элемент будет доступен, просто нажав на каждый элемент. Вы найдете эти элементы на вкладке «Бонусные материалы» под основной рамкой просмотра классов. Как и в случае с видео класса, вы можете просматривать бонусные материалы столько раз, сколько захотите, или вы также можете распечатать их.

Как работает преимущество «Обсуждение класса»?

После того, как вы станете участником Craftsy Premium или приобретете класс, вы сможете опубликовать вопрос, комментарий или совет в области обсуждения класса. Вы найдете вкладку «Обсуждение класса» прямо под видеокадром класса. Это не «живой чат», но эксперт в предметной области может ответить на опубликованные вопросы. Ответы могут быть не от настоящего инструктора класса. Вы сможете увидеть все вопросы и предложения участников класса, чтобы принять участие в этом виртуальном диалоге среди других, кто просматривал класс и готов поделиться советами, ответами или идеями.

Могу ли я распечатать бонусные материалы класса?

Для любого элемента бонусных материалов, который является загрузкой в формате PDF, да, вы можете. На вкладке «Бонусные материалы», расположенной прямо под видеокадром класса, просто нажмите значок/кнопку для любого из дополнительных элементов класса, которые вы хотите, загрузите ресурс и распечатайте на локальном принтере.

Существуют ли системные требования для просмотра видеоконтента Class?

Видеоконтент вашего класса лучше всего смотреть на устройстве, произведенном в последние несколько лет, с хорошим широкополосным подключением к Интернету или WIFI (не коммутируемым). Мы также настоятельно рекомендуем использовать последнюю версию Firefox, Safari, Chrome или Edge в качестве интернет-браузера. Рекомендуемое разрешение экрана 1024 x 768 или больше.

Могу ли я получить возмещение, если мне не понравится класс?

Если вы получаете доступ к классу через Премиум-членство в Craftsy, возврат средств для какого-либо конкретного класса невозможен. Возврат средств за Премиум-членство Craftsy будет производиться на пропорциональной основе в течение действующего на тот момент срока вашего Премиум-членства Craftsy.

Возврат средств за Премиум-членство Craftsy будет производиться на пропорциональной основе в течение действующего на тот момент срока вашего Премиум-членства Craftsy.

Если вы выполнили «Купить для приобретения» определенный класс, да, мы хотим сделать вас счастливыми. Несмотря на то, что вы сможете просмотреть все видео и загрузить любые Бонусные материалы, у нас есть 100% гарантия возврата денег за любой Класс, который вы покупаете по выбору (Purchase-to-Own). Этот возврат доступен, если вы запросите его в течение 30 дней с момента покупки класса. Пожалуйста, направляйте любой запрос на возмещение в нашу службу поддержки клиентов, используя контактную информацию на Craftsy.com. Чтобы избежать этой ситуации, просмотрите видео-предварительный просмотр класса и различные другие письменные описания класса и каждого урока перед покупкой, чтобы иметь хорошее представление о содержании класса.

Правильный выбор пресса

Прессовая технология — будь то механическая, гидравлическая или сервоприводная — играет множество ролей

Компания Greenerd спроектировала и изготовила этот сложный гидравлический пресс глубокой вытяжки с двойной подвижной плитой. Он полностью интегрирован с двумя шестиосевыми роботами FANUC, которые выполняют загрузку/разгрузку, а также заставляют пресс выполнять несколько операций, необходимых для производства сверхмощного баллона высокого давления. (Предоставлено Greenerd Press & Machine Co.)

Он полностью интегрирован с двумя шестиосевыми роботами FANUC, которые выполняют загрузку/разгрузку, а также заставляют пресс выполнять несколько операций, необходимых для производства сверхмощного баллона высокого давления. (Предоставлено Greenerd Press & Machine Co.)

В прессах есть выбор, и это хорошо. Спор идет не о том, что лучше, а о том, какой из них подходит для данной работы. Между основными типами прессов, которые можно выбрать, есть компромиссы между стоимостью, функциями и качеством.

Это дружеская дискуссия, и карты выставлены на всеобщее обозрение.

Краткий обзор технологии

По словам Стефани Прайс, старшего инженера по применению в Promess Inc, Брайтон, штат Мичиган, многие люди в промышленности не в полной мере оценивают преимущества технологии сервопрессов. И наоборот, Майк Джозефиак, инженер-механик компании Greenerd Press & Machine, Нашуа, Нью-Хэмпшир, приводит веские доводы в пользу того, что гидравлический пресс является лучшим решением для некоторых применений. А Джим Ландовски, вице-президент чикагской компании Komatsu America Industries LLC, скажет вам, что до сих пор существуют ситуации, в которых традиционный механический пресс подходит.

А Джим Ландовски, вице-президент чикагской компании Komatsu America Industries LLC, скажет вам, что до сих пор существуют ситуации, в которых традиционный механический пресс подходит.

Механический пресс преобразует вращательное движение маховика в линейное движение ползуна, вдавливающего в заготовку. Как описал это Ландовски, вы можете «вообразить круг с нулем вверху и 180 внизу. Механический пресс проходит от нуля до 180 и обратно до нуля, или 360, одним непрерывным движением». Ход не имеет усилия вверху и имеет максимальное усилие внизу, поэтому «в зависимости от штампа вы можете начать толкать материал под углом 160 градусов или около того. Но когда он достигает 180, часть закончена, потому что ваш слайд снова поднимается».

Как объяснил Боб Саутуэлл, исполнительный вице-президент AIDA-America, корпорация Дейтон, штат Огайо, большинство сервопрессов представляют собой версии одного и того же устройства, «за исключением того, что вы приводите в действие механическую трансмиссию с помощью серводвигателя, а не маховик с муфтовым тормозным механизмом». Механический пресс имеет фиксированный ход и постоянную скорость. Но «добавьте к нему серводвигатель, и теперь вы можете программировать профиль движения. Вы можете замедляться, делать паузу, выполнять быстрые повторные удары и делать различные вещи, которые никогда не были бы возможны при использовании стандартного механического пресса». Существует также версия с прямым приводом (от серводвигателя к шарико-винтовой передаче) с лучшими характеристиками крутящего момента, чем у сервомеханического гибрида.

Механический пресс имеет фиксированный ход и постоянную скорость. Но «добавьте к нему серводвигатель, и теперь вы можете программировать профиль движения. Вы можете замедляться, делать паузу, выполнять быстрые повторные удары и делать различные вещи, которые никогда не были бы возможны при использовании стандартного механического пресса». Существует также версия с прямым приводом (от серводвигателя к шарико-винтовой передаче) с лучшими характеристиками крутящего момента, чем у сервомеханического гибрида.

Гидравлический пресс сочетает в себе набор насосов, клапанов и шлангов для взаимодействия гидроцилиндра с жидкостью под давлением. Хотя у этого подхода есть преимущества, они не включают в себя управление движением, описанное выше. Таким образом, сервопресс предлагает дополнительные возможности и решает ряд проблем, возникающих при использовании чисто механических или гидравлических прессов.

Новые материалы, новые вызовы

Ландовски заметил, что движение в сторону усовершенствованных сплавов, вызванное облегчением веса автомобилей и другими факторами, стимулирует спрос на сервопрессы. Как он выразился, «думайте о стали как о жидкости, она должна течь… Вы не работаете с материалом, вы работаете с материалом».

Как он выразился, «думайте о стали как о жидкости, она должна течь… Вы не работаете с материалом, вы работаете с материалом».

Более твердые материалы требуют тонкой регулировки скорости поршня, чтобы «дать материалу течь правильно, иначе он станет похож на ириску и начнет распадаться». Например, по его словам, для формирования чашки из твердого сплава может потребоваться замедление с 30 до 15 дюймов в минуту в течение хода 3 дюйма (76,2 мм) с точной и, возможно, переменной скоростью изменения.

Этот Komatsu h3FM 400 производит длинномерные детали для железнодорожных цистерн с использованием запатентованной системы автоматизации, интегрированной с управлением прессом.Скорости производства и другие регулировки параметров сервопрессов могут быть выполнены по требованию, чтобы компенсировать отклонения материала или другие переменные в режиме реального времени без остановки пресса. (Предоставлено Komatsu America Industries LLC)

С этим справится только сервопривод, учитывая, что корректировки происходят в миллисекундах.

Основным преимуществом сервопривода, по словам Ландовски, является гибкость при работе с различными металлами путем настройки потока материала. «Вот почему к нам приходят люди, чтобы попробовать разные варианты. Я могу сделать хорошую или плохую часть, просто изменив скорость слайда».

Саутвелл согласился и сообщил, что эти проблемы с материалами привели к тому, что доля рынка сервопрессов в автомобильном производстве Северной Америки составила примерно 80 процентов. «Высокопрочные и сверхвысокопрочные стали и алюминий гораздо сложнее формовать, чем материалы десяти-пятнадцатилетней давности. И способность сервопривода регулировать профиль формования оказалась чрезвычайно полезной для клиентской базы».

Йозефиак из Greenerd согласился с тем, что сервоуправление имеет преимущество во времени отклика по сравнению с гидравликой, в которой отклик демпфирован, но сказал, что он «не видел много приложений, где такой уровень управления в профиле движения существенно влияет на то, сделать хороший продукт». Но он признал, что «повторное зажигание — хороший пример функции только сервопривода. Опуститься на дно, а затем снова нанести удар в течение доли секунды — это не то, что вы можете сделать с гидравликой».

Но он признал, что «повторное зажигание — хороший пример функции только сервопривода. Опуститься на дно, а затем снова нанести удар в течение доли секунды — это не то, что вы можете сделать с гидравликой».

Если вам не нужно контролировать скорость, утверждал Ландовски, вам может не понадобиться сервопривод.

«Если вы делаете, например, шайбы или маленькие заклепки или что-то в этом роде, вы не будете замедлять пресс, вы не будете контролировать скорость. Вы хотите сделать как можно больше деталей и как можно быстрее». По его словам, именно здесь сияет механический пресс. Здесь также наименее подходят гидравлические прессы.

Сервопривод Универсальность сборки

Сервопрессы обеспечивают немедленную и подробную обратную связь о процессе, включая визуальное представление на контрольном мониторе. (Предоставлено Промесс)

Саутвелл добавил, что способность сервопресса легко перепрограммировать для различных деталей является еще одним фактором их успеха, даже в автомобильном мире больших объемов.

«Большинство прессовых систем предназначены для обработки нескольких типов деталей. Они запускают один инструмент в течение часа, меняют его и вкатывают другой инструмент. Практически никто не устанавливает один пресс и просто не запускает его… Они никак не могут оставаться конкурентоспособными. Мы продаем OEM-производителям множество систем через первый и второй уровни для больших семейств различных деталей или наборов штампов с помощью одного пресса».

Универсальность сервопресса выходит далеко за рамки простого программирования и распространяется на деликатные сборочные операции, говорит Прайс из Promess.

Придерживаясь автомобильного примера, Прайс указал на сборку дверной петли. Она объяснила, что сервопресс предлагает как высокую точность, так и внутреннюю петлю обратной связи, позволяющую точно отслеживать положение и усилие. Таким образом, сжимая петлю вместе, Promess также может измерить результирующее сопротивление в соединении, чтобы они могли гарантировать, что дверь не будет открываться слишком легко и не будет слишком тугой, чтобы причинять неудобство владельцу автомобиля.

Эта возможность активировать подвижную часть и измерять силы в режиме реального времени также дает возможность ослабить допуски на детали, тем самым снижая стоимость компонентов. Как объяснил Прайс, без обратной связи во время сборки инженеры часто вынуждены проектировать и производить с очень жесткими допусками, чтобы обеспечить правильную подгонку деталей друг к другу.

«Пользуются тем, что пресс ушел на определенную глубину, и исходя из своих жестких допусков, предполагают, что деталь собрана правильно. У них нет сигнатурного анализа, чтобы это проверить».

С помощью сервопресса они могли бы вместо этого ослабить допуски и наблюдать за данными в процессе сборки, чтобы определить, что то, что они спрессовали, действительно правильно установлено. Прайс сказал, что встроенные сенсорные возможности их сервопрессов позволили в некоторых случаях сократить процент брака до 50 процентов.

Прайс также отметил, что, если приложение требует дополнительных датчиков (помимо обратной связи от серводвигателя), их легко интегрировать в их системы.

«У нас есть клиенты, использующие от девяти до десяти различных датчиков давления, датчиков положения или внешних тензодатчиков. Мы можем использовать всю эту информацию, чтобы понять, что происходит в процессе», — сказал он. «И мы можем реагировать на это в процессе. А так как все электрическое, настроить очень просто. Просто подключите преобразователь к цифровому преобразователю сигнала. Затем контроллер может принять этот сигнал и использовать его для принятия решения».

Прессы, управление и компромиссы

Гидравлические прессы не слепые в этой области. Йозефиак сказал, что существуют контроллеры движения, предназначенные для гидравлических систем, с «чрезвычайно быстрым временем сканирования, которые учитывают давление с обеих сторон гидравлического привода. А затем, используя быстродействующие датчики давления, мы можем показать реальную силу, приложенную к работе». Одна такая система обновляет измерение силы менее чем за миллисекунду. По его мнению, приложений, требующих более быстрого измерения силы, «немного и далеко друг от друга».

Деталь подушки безопасности, отштампованная на прессе AIDA. Саутвелл из AIDA сообщил, что проблемы с материалами привели к тому, что доля рынка сервопрессов в автомобильном производстве Северной Америки составила примерно 80 процентов. (Предоставлено корпорацией AIDA-America)

По словам Саутвелла, сервопрессы намного лучше гидравлических прессов в изготовлении сложных деталей, для которых требуется набор штампов. По его словам, несколько лет назад это можно было бы сделать путем ручной передачи деталей от пресса к прессу. Но теперь «единственный способ конкурировать» — это механический перенос деталей с этапа на этап в рамках одного пресса. Но «когда вы используете несколько станций для изготовления детали, у вас возникает нецентральная нагрузка, что очень вредно для гидравлической трансмиссии».

Йозефиак возразил, что «нецентральная нагрузка вредна как для механических, так и для гидравлических систем. Оба выдерживают эти нецентральные нагрузки с соответствующей конструкцией и направлением стального каркаса. У нас есть системы, использующие несколько гидравлических цилиндров, чтобы обеспечить нецентральную нагрузку, намного большую, чем стандартный сервомеханический пресс».

У нас есть системы, использующие несколько гидравлических цилиндров, чтобы обеспечить нецентральную нагрузку, намного большую, чем стандартный сервомеханический пресс».

Существуют также некоторые разногласия по поводу приложений, требующих использования пищевого масла в качестве смазки. Ландовски сообщил, что «несколько заказчиков перешли с гидравлических прессов на сервомеханические исключительно из-за того, что цилиндры плакали, а скользящие направляющие капали на материал. Все детали должны быть очищены после того, как они сформированы, чтобы удалить все возможные загрязнения. Клиенты также сообщили нам, что очистка пищевых смазочных материалов обходится дешевле, чем непищевых, благодаря требованиям FDA или EPA».

Йозефиак заявил, что они соблюдали как медицинские стандарты, так и стандарты безопасности пищевых продуктов в ряде проектов, «модифицировав уплотнения в своих прессах для использования пищевого масла вместо стандартных индустриальных масел». В то время как Ландовски заявил, что их стандартный серийный сервопресс не нуждается в каких-либо модификациях, «только пищевое масло для привода пресса и смазки ползуна». Один заказчик «производит резиновые пробки для пробирок. Каждый ход пресса создает от 65 до 75 резиновых пробок, а использование непищевых смазочных материалов сделало бы этот процесс недействительным».

Один заказчик «производит резиновые пробки для пробирок. Каждый ход пресса создает от 65 до 75 резиновых пробок, а использование непищевых смазочных материалов сделало бы этот процесс недействительным».

Гидравлика побеждает глубокую вытяжку

Два пресса с сервоприводом AIDA DSF-S4-20000 грузоподъемностью 2000 тонн, с полной длиной хода 750 мм, программируемой до 200 мм, и максимальной скоростью 40 ходов/мин, программируемой до 1 ход/мин. (Предоставлено AIDA-America Corp.)

По словам Саутуэлла, «преимущество гидравлического пресса заключается в том, что у вас есть полная грузоподъемность или мощность на протяжении всего хода. Итак, если это 200-тонный пресс, и у вас есть ход в двенадцать дюймов, вы можете приложить 200 тонн давления на протяжении всего этого хода. С сервопрессом, который имеет ту же механическую эксцентриковую трансмиссию, что и оригинальный механический пресс, у вас есть зубчатая передача, кривошипный вал или центральный вал и центральная зубчатая передача. Существует кривая тоннажа или крутящего момента, и усилие, которое вы можете приложить, зависит от угла наклона вала двигателя относительно дна». Это не относится к сервопрессам с прямым приводом, подобным производимым Promess, но эти системы становятся очень дорогими по мере увеличения тоннажа. Например, Promess достигает максимума в 1 МН (~ 100 тонн) в одном цилиндре.

Существует кривая тоннажа или крутящего момента, и усилие, которое вы можете приложить, зависит от угла наклона вала двигателя относительно дна». Это не относится к сервопрессам с прямым приводом, подобным производимым Promess, но эти системы становятся очень дорогими по мере увеличения тоннажа. Например, Promess достигает максимума в 1 МН (~ 100 тонн) в одном цилиндре.

Возможность приложения полной силы на протяжении всего хода делает гидравлические прессы идеальными для операций глубокой вытяжки, и Йозефиак зашел так далеко, что сказал, что это «единственный вариант, который действительно имеет смысл».

Одним из недавних примеров, который он привел, является проект по производству «относительно больших резервуаров под давлением». Мы установили автоматизированную систему, которая загружает большие плоские заготовки в пресс для глубокой вытяжки с рабочим ходом в пять футов». Система имеет несколько операций, пояснил он. В первом используется 170-тонный пресс для вытягивания двух половин резервуара. Далее следует автоматический штамповочный пресс, обрезка и сварка. Ключевым моментом здесь, по словам Йозефиака, является то, что такой рабочий ход «не является чем-то, что легко воспроизвести с помощью сервопресса. Таким образом, глубокая вытяжка — это область, в которой по-прежнему доминирует гидравлика. И это во многих отраслях. Это больше процесс, чем индустрия».

Далее следует автоматический штамповочный пресс, обрезка и сварка. Ключевым моментом здесь, по словам Йозефиака, является то, что такой рабочий ход «не является чем-то, что легко воспроизвести с помощью сервопресса. Таким образом, глубокая вытяжка — это область, в которой по-прежнему доминирует гидравлика. И это во многих отраслях. Это больше процесс, чем индустрия».

Йозефиак сказал, что гидравлика также «очень хорошо работает в ситуациях с очень длительным циклом, когда мы можем управлять очень низким энергопотреблением при постоянном давлении по всей площади пласта и относительно недорого с точки зрения капитальных затрат». Компрессионное формование предлагает главный пример. «Обычно компрессионное формование представляет собой комбинацию времени, температуры и давления, придающую материалу форму», — пояснил Йозефиак. Пресс будет удерживать относительно тонкий материал на положительной или отрицательной форме штампа под давлением. «Продолжительность может составлять от пяти секунд до двух часов. И очень часто… мы пытаемся поддерживать постоянную температуру плиты в рабочей зоне от 300 до 700 градусов и пытаемся контролировать постоянное давление в рабочей зоне». Это обеспечивает однородность формируемого материала. Этот метод используется для таких вещей, как автомобильные обивки кроватей (включая новые композитные обивки кроватей) и автомобильные обивки потолка, изготовленные из материала, похожего на ковролин. Другим примером, который он привел, является «уплотнение порошка для изготовления шлифовальных кругов из оксида алюминия».

И очень часто… мы пытаемся поддерживать постоянную температуру плиты в рабочей зоне от 300 до 700 градусов и пытаемся контролировать постоянное давление в рабочей зоне». Это обеспечивает однородность формируемого материала. Этот метод используется для таких вещей, как автомобильные обивки кроватей (включая новые композитные обивки кроватей) и автомобильные обивки потолка, изготовленные из материала, похожего на ковролин. Другим примером, который он привел, является «уплотнение порошка для изготовления шлифовальных кругов из оксида алюминия».

Соображения стоимости

Вообще говоря, капиталовложения в сервопрессы превышают инвестиции в традиционные механические или гидравлические прессы. Но есть эксплуатационные расходы и связанные с ними факторы, которые делают это сравнение практически бесполезным. Более того, не все прессы данного типа одинаковы, даже для одинаковых номинальных мощностей/моментов.

Начнем с энергопотребления. Гидравлический пресс должен поддерживать давление в линиях, чтобы перемещать плунжер по требованию, а это означает работу насосов через циклы. Это невыгодно по сравнению с сервопрессом, который использует электричество только при движении поршня. По словам Ландовски, это дает примерно «50-процентную экономию энергии при использовании сервопресса, в зависимости от размера машины». Прайс сослался на исследование Университета Касселя, которое показало, что сервопресс был 90-процентная эффективность преобразования энергии по сравнению с 57 процентами для сопоставимой гидравлической системы. Саутуэлл сказал, что Honda изучила свои собственные системы и опубликовала вывод о том, что прессы с сервоприводом обеспечивают 30-процентную экономию фактического энергопотребления.

Это невыгодно по сравнению с сервопрессом, который использует электричество только при движении поршня. По словам Ландовски, это дает примерно «50-процентную экономию энергии при использовании сервопресса, в зависимости от размера машины». Прайс сослался на исследование Университета Касселя, которое показало, что сервопресс был 90-процентная эффективность преобразования энергии по сравнению с 57 процентами для сопоставимой гидравлической системы. Саутуэлл сказал, что Honda изучила свои собственные системы и опубликовала вывод о том, что прессы с сервоприводом обеспечивают 30-процентную экономию фактического энергопотребления.

Этот 1000-тонный гидравлический пресс Greenerd используется для чеканки поковок. 1000-тонный пресс рассчитан на 110 тонн на квадратный фут и имеет станину размером 30 x 30 дюймов. Пресс управляется стрелой, чтобы обрабатывать нецентральную загрузку. Также предоставляется пакет световой завесы безопасности. (Предоставлено Greenerd Press & Machine Co.)

Саутвелл также указал, что в некоторых печатных машинах AIDA используется «система управления энергопотреблением, полностью основанная на конденсаторах». Это сохраняет необходимую рабочую энергию в конденсаторах, которые перезаряжаются во время нерабочей части хода. Это «значительно снижает пиковую нагрузку», объяснил он, по сравнению с механическим или гидравлическим прессом, которые имеют «огромный всплеск при первом включении». Текущий розыгрыш AIDA «довольно ровный». Таким образом, ваш фактический пиковый расход может составлять всего 20–30 процентов от пиковой нагрузки механических или гидравлических систем. Это очень важно, потому что энергетические компании должны рассчитывать электроэнергию, которую они поставляют потребителю, в зависимости от пиковой нагрузки».

Это сохраняет необходимую рабочую энергию в конденсаторах, которые перезаряжаются во время нерабочей части хода. Это «значительно снижает пиковую нагрузку», объяснил он, по сравнению с механическим или гидравлическим прессом, которые имеют «огромный всплеск при первом включении». Текущий розыгрыш AIDA «довольно ровный». Таким образом, ваш фактический пиковый расход может составлять всего 20–30 процентов от пиковой нагрузки механических или гидравлических систем. Это очень важно, потому что энергетические компании должны рассчитывать электроэнергию, которую они поставляют потребителю, в зависимости от пиковой нагрузки».

Йозефьяк возразил, что в высокопроизводительной среде простоев мало или совсем нет, поэтому «на самом деле не имеет большого значения», что гидравлические насосы работают непрерывно. И «в системах, где время простоя составляет 10 минут и более, мы можем установить систему управления двигателем с «плавным пуском», которая выключает двигатель для экономии энергии». Интересно, что хотя этот вариант увеличивает стоимость системы всего на 2–3%, Йозефиак сообщил, что на него никогда не было большого спроса. Он добавил, что переход с насоса постоянной производительности на насос переменной производительности также может «значительно снизить энергопотребление на холостом ходу». Но это снова вариант, который еще не стал нормой в США 9.0005

Интересно, что хотя этот вариант увеличивает стоимость системы всего на 2–3%, Йозефиак сообщил, что на него никогда не было большого спроса. Он добавил, что переход с насоса постоянной производительности на насос переменной производительности также может «значительно снизить энергопотребление на холостом ходу». Но это снова вариант, который еще не стал нормой в США 9.0005

Гидравлические технологии со всеми их насосами, клапанами, трубами и шлангами часто называют более сложными и требующими большего объема обслуживания, чем сервосистемы. Прайс сказал, что их сервопрессы требуют не более двух раз в год смазывания шарико-винтовых пар, и даже это требует осторожности. И наоборот, держите гидравлические линии под высоким давлением в течение нескольких месяцев, цикл за циклом, и рано или поздно что-то обязательно потечет или какой-то компонент выйдет из строя. По словам Джозефиака, контраргумент заключается в том, что «никто больше не использует фитинги с нормальной трубной резьбой. Существует целый ряд уплотнений металл-металл и кольцевых уплотнений, изготовленных из более качественных материалов, которые намного лучше справляются с контролем утечек». Кроме того, по его словам, отдельные компоненты относительно недороги и легко ремонтируются, в то время как «ремонт сервосистемы значительно дороже».

Кроме того, по его словам, отдельные компоненты относительно недороги и легко ремонтируются, в то время как «ремонт сервосистемы значительно дороже».

Последний пункт подводит нас к теме правильного выбора размеров компонентов для работы. Это правда, что если вы сожжете серводвигатель через несколько лет, вы получите большой счет за ремонт. Но Прайс сказал, что их системы обычно работают в течение 20 лет без каких-либо сбоев, потому что они спроектированы с коэффициентом безопасности 2,5×. Приводы рассчитаны на работу с непрерывным током серводвигателя, а не с пиковым током, поэтому пресс может удерживать деталь неограниченное время без перегрева и выхода из строя.

Точно так же шарико-винтовые пары будут иметь динамическую грузоподъемность, в 2,5 раза превышающую номинальное усилие пресса. Например, шарико-винтовая передача в прессе Promess 40 кН имеет динамическую грузоподъемность 134 кН и статическую грузоподъемность 320 кН. Прайс сказал, что такая система может работать без сбоев в течение 22 с лишним лет при выполнении работы со средней силой 30 кН, с 16 циклами в минуту в течение 14 часов в день.