Шары для шаровой мельницы: Мелющие шары. Подборка материалов про стальные мелющие шары.

Содержание

Испытания шаров для шаровых мельниц на износостойкость

С.Ф.Шинкоренко, д.т.н., гл. научный сотрудник ГИГХС

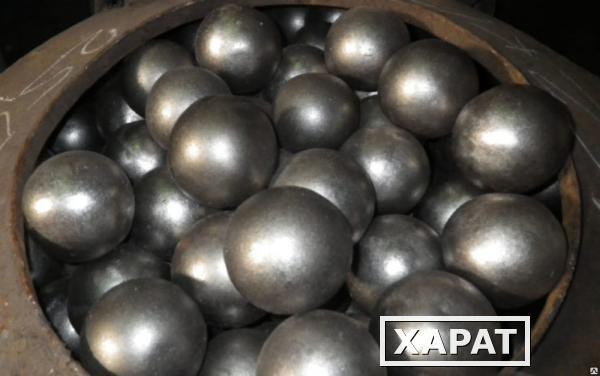

При достаточности производимых в России объемов и сортамента помольных шаров актуальным остается вопрос повышения их качества, определяющим показателем которого является износостойкость. Требование увеличения износостойкости исходит от потребителей в связи с высоким расходом шаров, достигающим при измельчении твердых пород типа железистых кварцитов 2-2.5 кг на тонну исходной руды. Доля затрат на шары в себестоимости передела 1 т железорудного концентрата достигает 10% и выше.

Производство шаров в России, превышающее 100 тыс. шт. в год, осуществляется на ряде металлургических заводов по различным технологиям, чему сопутствует значительный разбег показателей износостойкости. В последние годы существенно возросла доля чугунных шаров, потребляемых горнообогатительными комбинатами в стадиях тонкого помола. Характеризуя шаропрокатное и литейное производство, следует отметить, что идеологией его является изготовление шаров из дешевого сырья, что позволяет обеспечить минимальную себестоимость металлургического передела, но отрицательно сказывается на показателях измельчения руды. Технология литья легированных добавками хрома, марганца, никеля высококачественных шаров, применяемая за рубежом, в России не используется. Фирма «Магатто» (Бельгия), например, производит чугунные шары с высоким содержанием хрома (до 18%). Твердость их после термической обработки достигает 64-66 ед. по Роквеллу, а износостойкость на порядок выше, чем обычных шаров с низким содержанием хрома. Преимущества таких шаров подтверждены практикой их применения.

Технология литья легированных добавками хрома, марганца, никеля высококачественных шаров, применяемая за рубежом, в России не используется. Фирма «Магатто» (Бельгия), например, производит чугунные шары с высоким содержанием хрома (до 18%). Твердость их после термической обработки достигает 64-66 ед. по Роквеллу, а износостойкость на порядок выше, чем обычных шаров с низким содержанием хрома. Преимущества таких шаров подтверждены практикой их применения.

Использование металлургическими заводами низкокачественного, колеблющегося по составу металлургического сырья приводит к колебаниям структуры литья и соответственно твердости шаров на поверхности и внутри.

Существующая методология контроля качества шаров при их производстве и потреблении не отслеживает их фактическую износостойкость и, следовательно, не обеспечивает возможности отбраковки низкокачественной продукции. Систематически замеряется лишь твердость поверхностного слоя шаров, которая не характеризует в необходимой степени изменяющуюся твердость внутри шара (рис. 1), зависящую от химсостава и многообразия кристаллических структур литья, образующихся при его охлаждении.

1), зависящую от химсостава и многообразия кристаллических структур литья, образующихся при его охлаждении.

Опыт показывает, что прямая связь между поверхностной твердостью и твердостью внутренних слоев и тем более износостойкостью, зависящей от внутренних дефектов шара, отсутствует, а твердость и износостойкость могут резко изменяться по мере износа шара.

Наиболее эффективным способом объективной оценки качества шаров является прямое опытное определение их износостойкости с помощью непосредственного контролируемого износа не только поверхностного, но и внутренних слоев шара. Такой контроль необходим как на заводах-производителях, так и на горно-обогатительных комбинатах при поступлениях новых партий шаров.

Решение данной задачи связано с разработкой устройств, позволяющих оперативно производить глубокий абразивный износ шаров. Известные способы абразивного износа шаров в лабораторных условиях позволяют снять с поверхности шара лишь тонкий слой [1, 2].

Автором настоящей статьи разработаны два устройства для определения износостойкости с проникновением в глубокие слои шара. Они основаны на использовании жестких абразивов, позволяющих интенсифицировать процесс истирания шара. В опытах осуществляется параллельный, в идентичных условиях износ двух шаров, один из которых служит эталоном, второй — испытываемый.

Они основаны на использовании жестких абразивов, позволяющих интенсифицировать процесс истирания шара. В опытах осуществляется параллельный, в идентичных условиях износ двух шаров, один из которых служит эталоном, второй — испытываемый.

Схема устройства, производящего абразивный износ незакрепленных вращающихся в процессе износа шаров, приведена на рис. 2. Устройство в виде станка для определения относительной износостойкости шаров (СОИШ-1) состоит из абразивного круга 1, приводимого во вращательное движение двигателем 2, двух диаметрально расположенных над кругом патрубков (шаро держателей) 3, в которые помещаются испытываемый 4 и контрольный (эталон) 5 шары, двух металлических стержней 6, прижимающих шары к абразивному кругу, поперечных пластин 7, к которым болтами 8 крепятся шародержатели. Пластины позволяют перемещать шародержатели вдоль радиусов абразивного круга и по высоте рамы 9. Для каждого размера шара предусмотрен свой патрубок. Оценка износостойкости шара производится путем проведения сравнительных опытов одновременного истирания абразивным кругом опытного и контрольного шаров. За характерный показатель износостойкости принята относительная масса порошка, истираемого абразивом с поверхности шара в единицу времени.

За характерный показатель износостойкости принята относительная масса порошка, истираемого абразивом с поверхности шара в единицу времени.

В качестве контрольного шара принимается образец, равного с опытным диаметра, из числа шаров, износостойкость которых известна по данным их износа в промышленной мельнице.

Опыты износа осуществляются следующим образом. В один из патрубков станка загружается опытный шар, в другой — контрольный. Сверху на шары опускаются стержни. Патрубки устанавливаются на равном расстоянии от центра круга и с равным зазором от его поверхности. Оба шара должны находиться при вращении круга в одной бороздке. Опытный и контрольный шары взвешиваются перед началом опыта и по его окончании с точностью до десятых долей грамма.

По произведенным замерам рассчитываются: 1. Относительный износ шара Aq и средняя скорость относительного износа jOT

где qH — масса исходного шара, г

qK — масса шара после изнашивания наждачным кругом, г

t — время вращения наждачного круга, мин.

2. Относительная износостойкость опытного шара за данный промежуток времени совместного с контрольным истирания на наждачном круге

где — относительные скорости износа соответственно контрольного и опытного шаров.

3. Ожидаемый удельный расход шаров, представленных опытным шаром

где — удельный расход контрольных шаров по данным их применения в промышленной мельнице, кг/т. При выборе параметров вращения абразивного круга были учтены закономерности износа металлических поверхностей трением. Как показали исследования [1,2] до определенных пределов скорости и давления имеют место линейные зависимости между: — интенсивностью изнашивания I и давлением p

скоростью изнашивания j, давлением p и скоростью движения абразива v

где k — коэффициент, характеризующий износостойкость материала и условия работы данной пары.

Результаты исследований трения и износа твердых тел при высоких скоростях скольжения показывают, что в зоне контакта происходит интенсивное тепловыделение с большим температурным градиентом. В этом случае соотношение коэффициентов трения для разных металлов изменяется с увеличением скорости скольжения и давления. Такие явления наблюдаются при скорости скольжения свыше 50 м/с.

В этом случае соотношение коэффициентов трения для разных металлов изменяется с увеличением скорости скольжения и давления. Такие явления наблюдаются при скорости скольжения свыше 50 м/с.

Определены пределы давления и скоростей движения абразива, при которых зависимости скоростей износа от указанных параметров для сравниваемых опытных и контрольных шаров идентичны. Допустимая линейная скорость абразивного круга равна 20 м/с, что соответствует 103 об/мин наждачного круга диаметром 400 мм. Масса каждого из образцов не должна превышать 8 кг.

Устройство предназначено для испытаний стальных шаров всех применяемых в мельницах диаметров, чугунных -диаметром 40 и 60 мм, используемых во второй и третьей стадиях измельчения. Это разграничение обусловлено тем, что характер износа стальных шаров во всех стадиях измельчения изменяется мало, тогда как износ крупных чугунных шаров при ударах в мельницах первой стадии приобретает в связи с хрупкостью чугуна форму чешуйчатого скалывания. Скорость износа резко возрастает. Такой вид износа на абразивном круге не моделируется.

Скорость износа резко возрастает. Такой вид износа на абразивном круге не моделируется.

Опыты на станке четко фиксируют изменение величин твердости изнашиваемых шаров. Проведенные опыты кратковременного износа поверхностного слоя шаров показали линейную зависимость между твердостью и относительным износом шара (рис. 3), подтверждая известное положение о существовании такой связи [3].

Характер изменения показателей глубинного износа чугунных шаров диаметром 40 мм показан на рис. 4.

Опыты проведены на Подмосковном чугунолитейном заводе. Твердость на поверхности контрольного шара равнялась 58 ед. по Роквеллу, опытного 54 ед.

Относительный дискретный износ шаров возрастает соответственно тому, как уменьшается твердость внутренних слоев шара. В тоже время пропорции между соотношением поверхностных твердостей и изменением скоростей износа не соблюдаются. Суммарная относительная скорость износа сначала увеличивается, затем снижается в связи с уменьшением массы и размера шара при росте относительного дискретного износа.

В зависимости от характера изменения скорости глубинного износа шаров изменяется величина относительной износостойкости опытного шара — уменьшается или увеличивается. В данном случае она уменьшается с 0.875 до 0.849 ед. Поэтому, чтобы приблизиться к промышленным условиям, износ шаров в опытах на станке должен быть максимальным. Практически за 35 -45 минут работы наждачного круга изнашивается 45-55% первоначальной массы шара, при этом шар приобретает форму эллипсоида.

С уменьшением радиуса установки шародержателей над кругом время проведения опытов увеличивается в обратной пропорции.

Во второй модели износоиспытательного станка СОИШ2 за счет крепления шаров увеличена скорость углубления абразива во внутренние слои шара (рис. 5).

Станок состоит из абразивного круга 1, к которому посредством рычагов 2, подвешенных на шарнирах 3 и пружины 4 прижимаются с противоположных сторон два шара, один из которых контрольный (эталон) 5, второй -опытный 6. Шары закрепляются в ячейках 7 рычагов посредством болтов 8. Пружина 4 прижимает шары к абразиву с одинаковой силой, обеспечивая тем самым равные условия для их износа. Реверсивный двигатель позволяет изменять при проведении опытов направление истирающего действия абразива на шары.

Пружина 4 прижимает шары к абразиву с одинаковой силой, обеспечивая тем самым равные условия для их износа. Реверсивный двигатель позволяет изменять при проведении опытов направление истирающего действия абразива на шары.

Так как шары давят на абразив с равной силой, то характеристиками износостойкости шаров в данном случае служат величины:

— абсолютного износа сравниваемых шаров

— абсолютной скорости износа

— относительной износостойкости

На станках изучалось влияние на износостойкость шаров из чугуна относительно небольших добавок такого легирующего элемента как хром. Низколегированные шары получают применение на горно-обогатительных комбинатах, т.к. хром даже в малых количествах улучшает структуру шаров, повышает их микротвердость и износостойкость. Результаты определения относительной износостойкости низколегированных хромом шаров, приведенные в таблице, показывают, что увеличение содержания хрома в металле от 0. 1 до 1% повышает износостойкость шаров в 1.3-1.5 раза. В настоящее время производятся шары с содержанием хрома 0.4-0.6%. Исходя из полученных результатов повышение содержания хрома в них до 1% является вполне оправданным.

1 до 1% повышает износостойкость шаров в 1.3-1.5 раза. В настоящее время производятся шары с содержанием хрома 0.4-0.6%. Исходя из полученных результатов повышение содержания хрома в них до 1% является вполне оправданным.

При существующей технологии производства шаров для горнообогатительных предприятий необходимо осуществлять текущий контроль их износостойкости.

Определение относительной износостойкости шаров может производиться путем абразивного их износа на станках СОИШ.

ЛИТЕРАТУРА:

1. Трение, изнашивание и смазка. Справочник. Машиностроение, 1978

2. М.М. Хрущов, МА. Бабичев Абразивное изнашивание. М. Наука, 1970

3. Справочник по обогащению руд. Подготовительные процессы. М. Недра, 1982

4. И.К. Кульбовский и др. Структура и свойства литых мелющих тел. Литейное производство, 1996 №10

Журнал «Горная Промышленность» №5 2006

Шары мелющие в категории «Промышленное оборудование и станки»

Мелющее оборудование промышленное, Украина. Шары стальные мелющие для шаровых мельниц.

Шары стальные мелющие для шаровых мельниц.

Доставка по Украине

Цену уточняйте

East Core, llc

Шары стальные мелющие ф 40 мм под заказ из Китая. Мелющие шары.

Под заказ

Доставка по Украине

Цену уточняйте

East Core, llc

Мелющие шары стальные ф 80 мм под заказ из Китая.

Доставка по Украине

Цену уточняйте

East Core, llc

Стальной шарик для подшипника 3,175мм

На складе

Доставка по Украине

170 грн/тыс. шт.

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шарик для подшипника 7.938 мм

На складе

Доставка по Украине

620 грн/тыс. шт.

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шарик для подшипника 6.35 мм

Доставка по Украине

350 грн/тыс. шт.

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар для подшипника 3. 969 мм

969 мм

На складе

Доставка по Украине

170 грн/тыс. шт.

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шарик для подшипника 4мм

На складе

Доставка по Украине

200 грн/тыс. шт.

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шарик для подшипника 11.509 мм

На складе

Доставка по Украине

2.35 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар для подшипника 12 мм

На складе

Доставка по Украине

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар для подшипника 12,7мм

На складе

Доставка по Украине

Купить

Артшары — стальные шарики и ролики для подшипников

Размольные шары из агата

Доставка по Украине

Цену уточняйте

Нефтехимгрупп — лабораторное оборудование

Размольный стакан из агата

Доставка по Украине

Цену уточняйте

Нефтехимгрупп — лабораторное оборудование

Литье стали Гадфильда, детали, изделия, запасные части

Доставка по Украине

Цену уточняйте

МЕТЭКСПОРТ ГРУПП

Стальной шар для подшипника 13,494 мм

На складе

Доставка по Украине

3. 40 грн

40 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Смотрите также

Стальной Шар для подшипника поворотного круга 15,081мм

На складе

Доставка по Украине

4.50 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной Шар для подшипника поворотного круга 15,875мм

На складе

Доставка по Украине

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар для подшипника 16.0 мм

На складе

Доставка по Украине

Купить

Артшары — стальные шарики и ролики для подшипников

Надежный производитель литейной продукции

Доставка по Украине

Цену уточняйте

МЕТЭКСПОРТ ГРУПП

Производство отливок из стали и чугуна

Доставка по Украине

Цену уточняйте

МЕТЭКСПОРТ ГРУПП

Стальной шарик для подшипника 16.669мм

На складе

Доставка по Украине

6. 80 грн

80 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар для подшипника 17,462 мм

На складе

Доставка по Украине

6.30 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Елочный шар 8см, цвет — стальной глянец с узором Бабочка, в упаковке 12шт. (898-235)

Доставка по Украине

по 522 грн

от 3 продавцов

522 грн

Купить

SUNGLO подарки сувениры интерьер

Стальной Шар для подшипника на поворотный круг 19,050 мм

На складе

Доставка по Украине

7.50 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной Шар для подшипника поворотного круга 18,256 мм

На складе

Доставка по Украине

7.30 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар 19,844 мм

На складе

Доставка по Украине

8. 50 грн

50 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар для подшипника 20,638 мм

На складе

Доставка по Украине

10 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар для подшипника 21,431 мм

На складе

Доставка по Украине

10.50 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Стальной шар для подшипника 22,225 мм

На складе

Доставка по Украине

12.50 грн

Купить

Артшары — стальные шарики и ролики для подшипников

Мелющие шары из нержавеющей стали для горнодобывающей промышленности / шаровой мельницы

- Домашний

Мелющие шары для горнодобывающей промышленности изготавливаются из различных металлов, таких как сталь, твердый металл и керамика. Однако они обычно изготавливаются из стали и стальных сплавов, которые имеют превосходную стойкость к истиранию и низкую скорость износа . Твердость может составлять от 15 до 66 по шкале Роквелла или от 85 до 105 по шкале твердости по Виккерсу для некоторых мелющих шаров из стального сплава. Эти износостойкие шарики доступны практически любого размера от 0,5 до 76,2 мм в диаметре.

Твердость может составлять от 15 до 66 по шкале Роквелла или от 85 до 105 по шкале твердости по Виккерсу для некоторых мелющих шаров из стального сплава. Эти износостойкие шарики доступны практически любого размера от 0,5 до 76,2 мм в диаметре.

Мелющие шары для использования в шаровых мельницах используются во многих областях горнодобывающей промышленности и промышленности до измельчения и измельчения . Мелющие шары для добычи полезных ископаемых обычно используются для разрушения вторичных материалов, таких как порода, цемент и камень, при добыче руд и металлов. Мелющие шары из стали AISI для шаровых мельниц обычно имеют допуск ±0,05/±0,10 и плотность от 7,70 до 7,95. Исключение составляют алюминиевые серии 1XXX и алюминиевые 6061, которые имеют такой же допуск, но плотность 2,71 и 2,70 соответственно, и шарики TCK 20/TCK 30 с более высокой плотностью 14,85.

Данные мелющих шаров

Химический состав

АИСИ 52100 | 0,95-1,10 | 0,35 макс. | 0,20-0,50 | 0,025 макс. | 0,025 макс. | 1,30-1,60 | ||||

АИСИ 1010/1015 | 0,08-0,18 | 0,10-0,35 | 0,30-0,60 | 0,040 макс. | 0,050 макс. | |||||

АИСИ 1085 | 0,80-0,93 | 0,10-0,35 | 0,70-1,00 | 0,040 макс. | 0,050 макс. | |||||

АИСИ 304/304Л | 0,080/0,030 макс. | 0,75 макс. | 2,00 макс. | 0,045 макс. | 0,030 макс. | 18.00-20.00 | 8.00-10.50 | 0,100 макс. | ||

АИСИ 316/316Л | 0,080/0,030 макс. | 1,00 макс. | 2,00 макс. | 0,045 макс. | 0,030 макс. | 16.00-18.00 | 10.00-14.00 | 2.00-3.00 | ||

АИСИ 316Ти | 0,080 макс. | 0,75 макс. | 2,00 макс. | 0,045 макс. | 0,030 макс. | 16.00-18.00 | 10.00-14.00 | 0,100 макс. | 2.00-3.00 | 5x%C-0,70 |

АИСИ 420 (А-Б-С) | 0,16-0,50 | 1,00 макс. | 1,50 макс. | 0,040 макс. | 0,030 макс. | 12.00-14.50 | ||||

АИСИ 440К | 0,95-1,20 | 1,00 макс. | 1,00 макс. | 0,040 макс. | 0,030 макс. | 16.00-18.00 | 0,75 макс. |

Химический состав

Алюминий | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

Al серия 1XXX | 0,25 макс. | 0,40 макс. | 0,05 макс. | 0,10 макс. | 0,20 макс. | 0,05 макс. | 99,00 мин | 0,05 макс. | 0,05 макс. | 0,10 макс. |

сплав Al 6061 | 0,40-0,80 | 0,70 макс. | 0,15 макс. | 0,04-0,35 | 0,15-0,40 | 0,15 макс. | баланс | 0,80-1,20 | 0,25 макс. |

Химический состав

Твердый металл | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

ТСК 20/ТСК 30 | 90. | 5.00-10.00 |

Химический состав

Керамика | %Al2O3 | %Si3N4 | |||||||

|---|---|---|---|---|---|---|---|---|---|

Al2O3 92% | 91.00-93.00 | 4. | |||||||

ZrO2 стаб. Y2O3 | 94.00-96.00 | 4.00-6.00 | |||||||

ZrSiO4 | 7.00-11.00 | 32.00-36.00 | 51.00-53.00 | ||||||

2. | 4.00-6.00 | 90.00-94.00 |

Химический состав

%Al2O3 | %Fe2O3 | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Содалимовое стекло | 63. | 9.00-15.00 | 7.00-14.00 | 6,00 макс. | 2,00 макс. | 2,00 макс. | 1,50 макс. | 0,80 макс. | 0,80 макс. | 0,010 макс. | ||

Боросиликатное стекло | 65.00-85.00 | 3.00-9.00 | 2,50 макс. | 1.00-5.00 | 2,00 макс. | 8. | 1,00 макс. |

Примечания

Недвижимость | Описание |

|---|---|

Прочие материалы | По запросу мы можем поставить мелющие шары из любого материала. |

Технические характеристики / Наличие

Сталь/сплавы | Диаметры (мин/макс) [мм] | Класс точности | Допуски [мм] | Плотность [г/см3] | Твердость | Предел прочности при сжатии [МПа] | Рабочая температура (мин/макс) [°C] | |

|---|---|---|---|---|---|---|---|---|

АИСИ 52100 | 0,5 — 76,2 | 1000/2000 | ±0,05/±0,10 | 60 — 66 | 2500 — 2600 | -60/150 | ||

АИСИ 1010/1015 | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 55 — 65 | 1500 — 2000 | -40/500 | ||

АИСИ 1085 | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 59 — 66 | 2000 — 2500 | -40/500 | ||

АИСИ 304/304Л | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 25 — 39 | 150 — 300 | -196/700 | ||

АИСИ 316/316Л | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 25 — 39 | 150 — 300 | -196/600 | ||

АИСИ 316Ти | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 15 — 35 | 150 — 300 | -196/600 | ||

АИСИ 420 (А-Б-С) | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 48 — 60 | 1100 — 1400 | 0 / 400 | ||

АИСИ 440К | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 57 — 65 | 1200 — 1500 | 0 / 400 | ||

Al серия 1XXX | 1 — 50 | 1000/2000 | ±0,10/±0,20 | 20 — 50 | [HV0. | 100 — 250 | -196/200 | |

сплав Al 6061 | 1 — 50 | 1000/2000 | ±0,10/±0,20 | 85 — 105 | 400 — 600 | -196/200 | ||

ТСК 20/ТСК 30 | 0,5 — 50 | 1000/2000 | ±0,05/±0,10 | 87,5 — 91,5 | 5400 — 5800 | -196/500 |

Технические характеристики / Наличие

Керамика/стекло | Диаметры (мин/макс) [мм] | Класс точности | Допуски [мм] | Плотность [г/см3] | Твердость | Предел прочности при сжатии [МПа] | Рабочая температура (мин/макс) [°C] | |

|---|---|---|---|---|---|---|---|---|

Al2O3 92% | 1 — 60 | 1000/2000 | ±0,50/±1,00 | 1250 — 1700 | 1900 — 2400 | -100/1600 | ||

ZrO2 стаб. | 0,9 — 50 | 1000/2000 | ±0,50/±1,00 | 87 — 91 | 1750 — 2500 | 0 / 1350 | ||

ZrSiO4 | 0,6 — 20 | 1000/2000 | ±0,50/±1,00 | 1200 — 1500 | 1500 — 2000 | 0 / 1500 | ||

1 — 50 | 1000/2000 | ±0,50/±1,00 | 1400 — 1600 | 2300 — 4000 | 0 / 1200 | |||

Содалимовое стекло | 1 — 50 | 1000/2000 | ±0,50/±1,00 | 465 — 585 | [Кнуп] | 900 — 1100 | 0 / 200 | |

Боросиликатное стекло | 1 — 50 | 1000/2000 | ±0,50/±1,00 | 420 — 520 | [Кнуп] | 1900 — 2100 | 0 / 200 |

Литые стальные мелющие шарики

Описание

Химический состав продукта с высоким содержанием хрома должен соответствовать таблице ниже. Мы также можем изготовить продукт с особым химическим составом в соответствии с требованиями клиентов.

Мы также можем изготовить продукт с особым химическим составом в соответствии с требованиями клиентов.

Номинальный диаметр, допустимое отклонение, максимальный диаметр, минимальный диаметр литого стального мелющего шара должны соответствовать следующей таблице.

Продукт с высоким содержанием хрома может быть изготовлен с механическими свойствами в соответствии с требованиями клиентов.

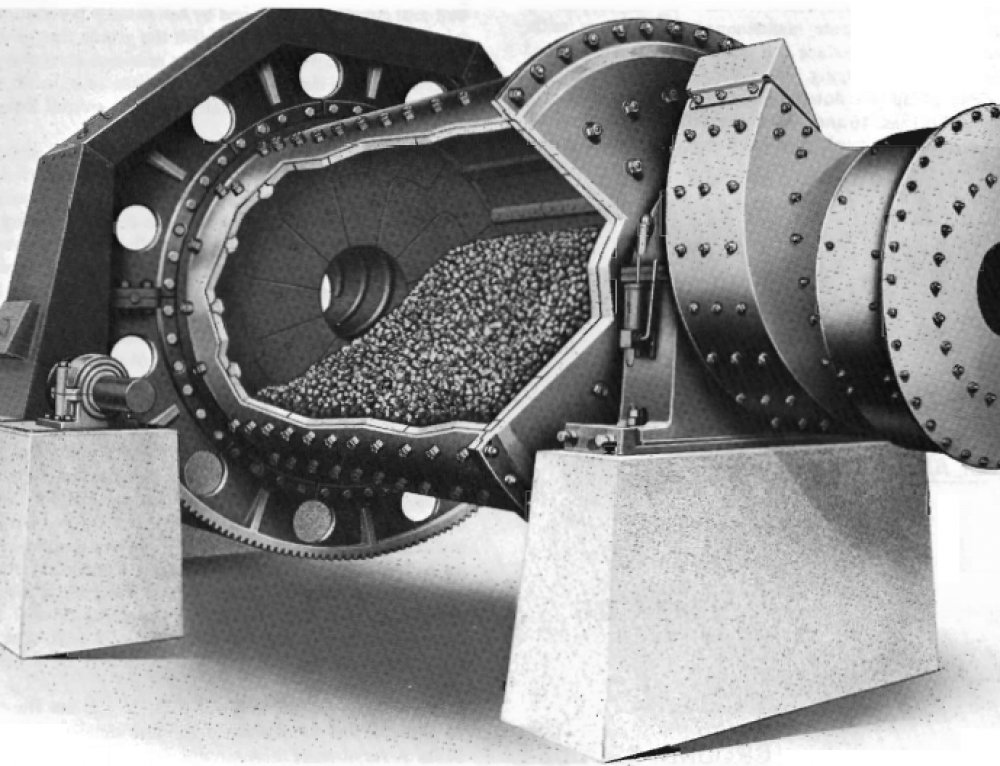

Первичное измельчение – Шаровые мельницы

Окружающая среда в первичном шаровом измельчении может быть лучше всего описана путем равного рассмотрения как ударных, так и абразивных условий. Относительно большие размеры используемых шариков [3″ – 4″ (75 – 100 мм)] вносят значительный вклад в общий износ. Количество ударов в первичных шаровых мельницах гораздо выше, но они имеют меньшую величину, чем удары в мельницах полусамоизмельчения. Увеличение частоты связано с увеличением объема шихты (35-40% против 5-10%), более высокими скоростями мельницы и большим количеством шаров на единицу веса шихты. Более низкие силы удара обусловлены комбинацией как меньшей массы шаров, так и меньшей высоты падения в результате использования шаров меньшего размера и меньшего диаметра мельницы соответственно.

Более низкие силы удара обусловлены комбинацией как меньшей массы шаров, так и меньшей высоты падения в результате использования шаров меньшего размера и меньшего диаметра мельницы соответственно.

Подаваемая на мельницы первичного измельчения руда обычно очень абразивна из-за размера, формы и минералогического состава частиц. Скорость износа приближается или превышает 20 мкм/час. были измерены для очень абразивного Au. Cu и Mo руды при скорости износа порядка 10-15 мкм/час. встречались в более мягких первичных рудах.

Стальные мелющие тела, используемые при первичном шлифовании, должны быть рассчитаны на максимальную стойкость к абразивному износу при сохранении хорошей ударной вязкости. Прочность особенно важна для мельниц с решетчатой разгрузкой, где уровень пульпы на разгрузочной стороне мельницы может приближаться к нулю. Мороз и Лоренцетти (1981) установили, что максимальная стойкость к истиранию достигается сочетанием легирования максимальным количеством углерода и термической обработкой шариков до их оптимальной микроструктуры.

Среда с высоким содержанием Cr для первичного измельчения обычно содержит максимальное количество эвтектического карбида (30–35 % по объему) и подвергается термообработке до максимальной твердости (HRC 65–68). Однако при первичном измельчении используется не так много шаров с высоким содержанием хрома, потому что достигнутое улучшение износостойкости по сравнению со сталью, обычно на 25-30%, недостаточно для компенсации более высокой стоимости.

В первичном шаровом измельчении скорость износа в значительной степени не зависит от диаметра шара и объема мельницы. (То же самое относится и к вторичному, третичному и доизмельченному шлифованию.) В этих приложениях уравнение 4 можно использовать для количественного прогнозирования того, как размер шара и объемная зарядка шара повлияют на скорость износа. Например, увеличение объема заряда на 5 % (42 % против 40 %) увеличит часовой расход мячей на 5 %. Если соответствующее увеличение скорости подачи на 5% также не будет достигнуто, то скорость износа (фунтов на тонну) будет увеличена. Такой же анализ можно провести и для размера мяча.

Такой же анализ можно провести и для размера мяча.

Вторичное измельчение – шаровые мельницы

При вторичном шаровом измельчении преобладают абразивные и коррозионные условия. Шарики меньшего размера [< 2½ дюйма (65 мм)], обычно используемые в условиях вторичного измельчения, эффективно снижают ударную составляющую износа до такой степени, что мелющие тела должны быть в первую очередь предназначены для уменьшения абразивного и коррозионного износа. На рис. 3 видно, что диапазон скоростей изнашивания при вторичном шлифовании значительно перекрывает диапазон скоростей изнашивания, измеренных при первичном шлифовании. Это отражает большие различия в условиях абразивного и коррозионного износа в различных местах проведения испытаний. Лучший способ сравнить условия первичного и вторичного помола — просмотреть данные MBWT для первичного и вторичного измельчения на одной и той же мельнице. Это сравнение представлено в Таблице IV. Установлено, что скорость износа при вторичном измельчении на 25–40 % ниже, чем при первичном измельчении при измельчении той же, но более тонкой руды. Это сравнение показывает, что уменьшение ударной составляющей износа из-за меньшего размера абразива компенсирует увеличение абразивного износа, ожидаемое при шлифовании до более мелких частиц.

Это сравнение показывает, что уменьшение ударной составляющей износа из-за меньшего размера абразива компенсирует увеличение абразивного износа, ожидаемое при шлифовании до более мелких частиц.

Характеристики шаров с высоким содержанием хрома при вторичном измельчении зависят от абразивной/коррозионной среды мельницы. В большинстве случаев вторичного шлифования Au, Cu и Mo относительная скорость износа стали с высоким содержанием Cr по сравнению с кованой сталью показывает повышение производительности на 25–30%, аналогично тому, что наблюдается при первичном шлифовании. Однако для коррозионных сред с низкой абразивностью шарик с высоким содержанием хрома может привести к улучшению на 50% и более по сравнению с кованой сталью. Это особенно верно для некоторых видов вторичного измельчения (первичные шаровые мельницы) магнитных железных руд. При измельчении магнитной железной руды уровни кремнезема постоянно снижаются от дробления до стержневого измельчения и шарового измельчения за счет промежуточных стадий концентрирования.

00-95.00

00-95.00 00-6.00

00-6.00 00-4.00

00-4.00 00-81.00

00-81.00 00-15.00

00-15.00 5]

5] Y2O3

Y2O3