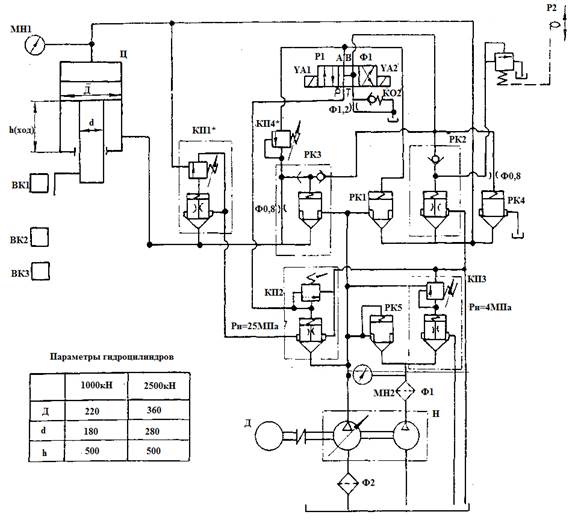

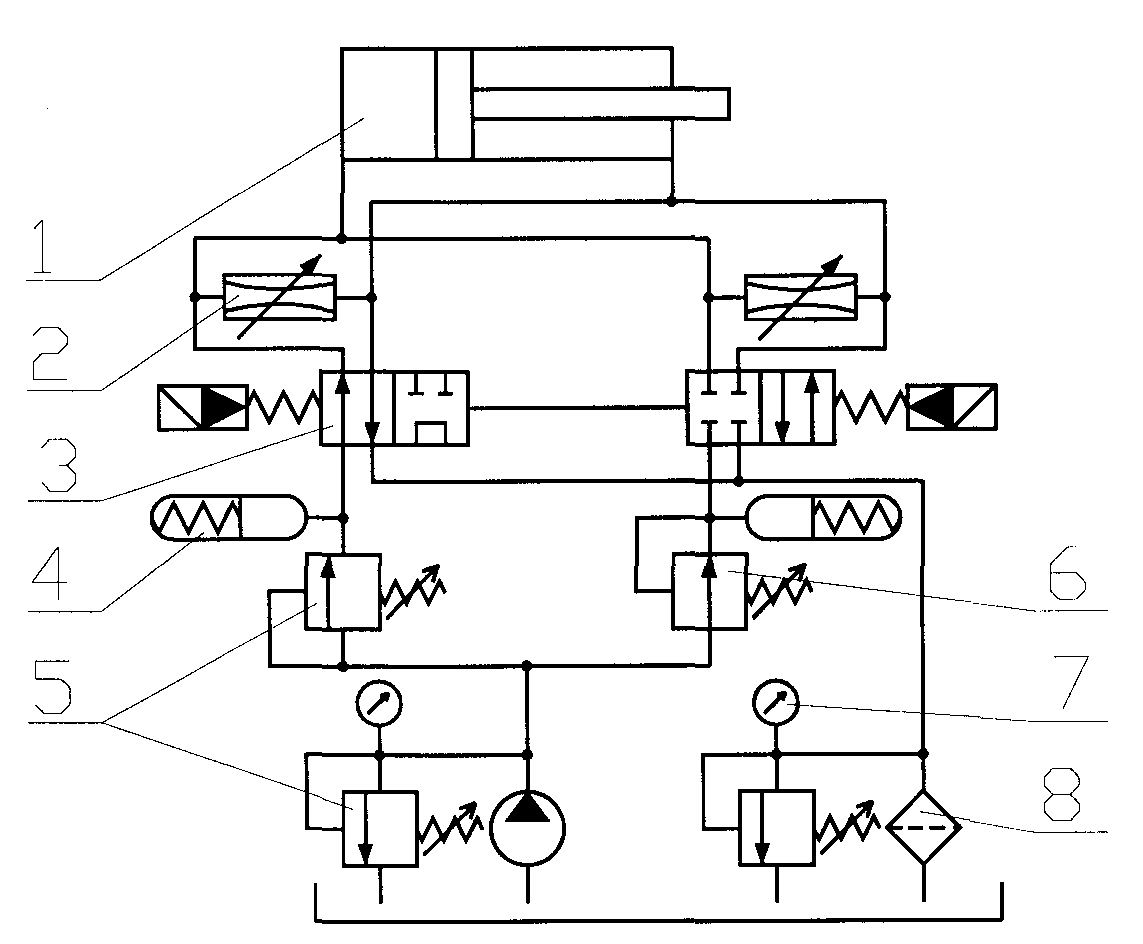

Схема пресса гидравлическая: Гидравлическая система пресса с клапаном наполнения и цилиндром ускоренного хода

Содержание

Схема гидравлическая гидравлического пресса ДГ2430 / Гидравлические прессы / Stanok-online.ru

Рубрикатор

Разделы документации

Гидравлические прессы

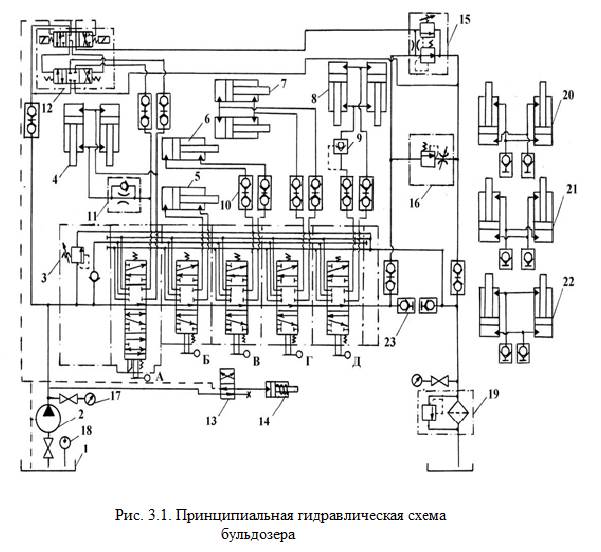

Схема гидравлическая, гидравлического пресса модели ДГ2430. Гидрооборудование пресса скомпоновано в отдельный гидроагрегат.Подвод жидкости к рабочим цилиндрам пресса осуществляется трубами. В качестве насосной установки применяется насосный агрегат типа АНС он состоит из секционного насоса типа НС и электродвигателя.

Секционный насос состоит из поршневого (оксиально-плунжерного) насоса высокого давления и пластинчатого насоса низкого давления, питающего линию управления гидроаппаратов. Распределители Р1 и Р2 служат для управления движениями ползуна и выталкивателя. Распределитель Р3 управляет работой гидрозамка Г3В20 на линии возвратных цилиндров для обеспечения свободного падения ползуна во время холостого хода, соединяя полости цилиндра возврата со сливом. Распределитель Р4 управляет работой клапана предохранительного КП1 на линии поршневого насоса.

Распределитель Р4 управляет работой клапана предохранительного КП1 на линии поршневого насоса.

Скачать бесплатно схему гидравлическую гидравлического пресса ДГ2430

Комментарии

Новости компаний

все

Индустриальный парк «ОКА» приветствует первого резидента

Новости сферы

Завод УГМК «Электросталь Тюмени» признан главным событием 2013 года в металлургии России

Новости сферы

Правительства края ждет 100 миллиардов инвестиций в металлургию

Новости сферы

Рельсы для российских железных дорог изготовят в Челябинске по уникальной технологии

Новости сферы

Новые компании

все

Индустриальный парк ОКА МУРОМ

Индустриальный парк «ОКА» — это промышленная территория, обладающая полноценной инфраструктурой и полностью обеспеченная энергоносителями и сетями

Презентация — *.

pdf

pdfМеталлообработка

ООО ПКФ КРИСТАЛЛ

Крупнейший в России производитель серийных портальных машин термической (плазменной и газовой) резки металла с ЧПУ с двадцатилетним производственным опытом. Собственные разработки, полный производственный цикл, высокий профессионализм сотрудников, клиентоориентированность, техническое сопровождение оборудования на протяжении всего цикла эксплуатации – сильные стороны завода ПКФ Кристалл.

Металлообработка

ООО «НеоИнжиниринг»

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

Металлообработка

ООО «ФЕТ»

ООО «ФЕТ» многопрофильная транспортно-экспедиторская компания по международному аутсосингу.

Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказ

Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказМеталлообработка

Портал Stanok-online.ru

На сайте представлены материалы такие как: паспорта на станки, паспорта на пресса и другое КПО, схемы и чертежи, технические характеристики и другая дополнительная литература…

Документация на станки

Услуги

все

Металлообработка, токарные работы, фрезерные работы, конструкторские работы

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

Металлообработка

Производство крученой сетки из проволоки

Сетки изготавливаются из низкоуглеродистой термически обработанной проволоки без покрытия или оцинкованной

Металлообработка

Вакансии

все

Начальник цеха металлообработки

Вакансии в металлообработке

Пресс гидравлический вертикальный П6326Б (П6326) усилием 40 тонн от производителя ПАО Долина

Пресс гидравлический модели П6326 усилием 400кН (40 тонн) предназначен для выполнения различных операций обработки давлением. Основными операциями, для которых предназначен пресс являются:

- монтажно-запрессовочные,

- штамповочные,

- прошивочно-калибровочные,

- рихтовочные,

- правка деталей различного профиля при наличии правильного инструмента.

Пресс может использоваться как самостоятельная технологическая единица оборудования, так и встраиваться в комплексы оборудования, предназначенные для механизации и автоматизации производственных процессов, которые могут включать в себя: разматывающее устройство, правильное устройство, устройство подачи, штампы, гильотину и наматывающее устройство.

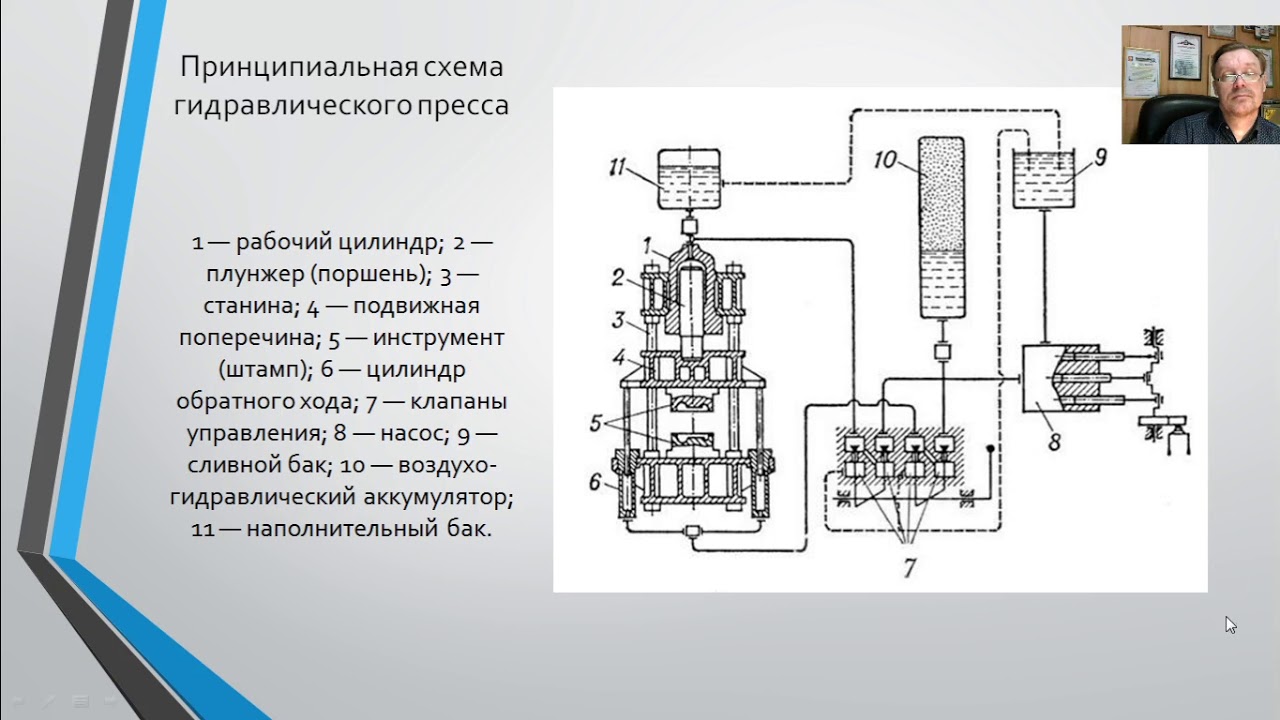

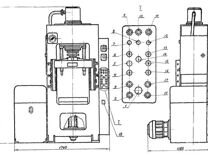

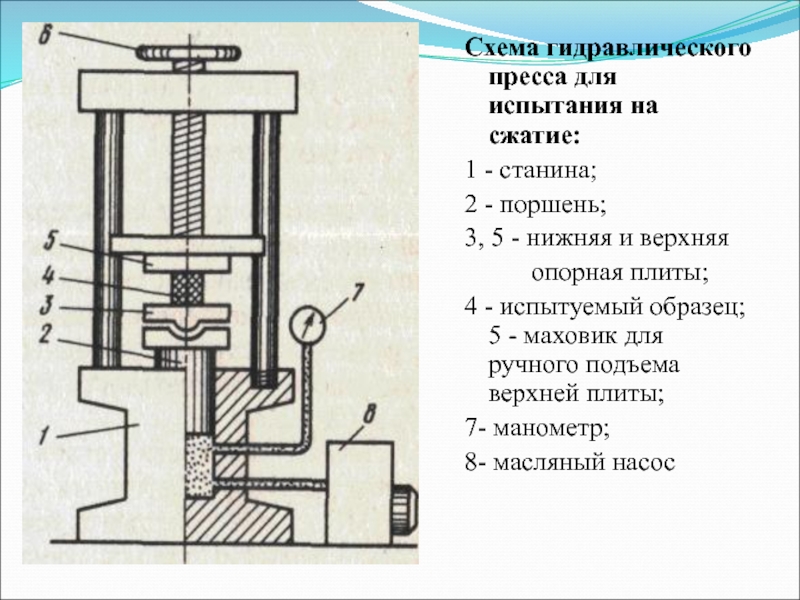

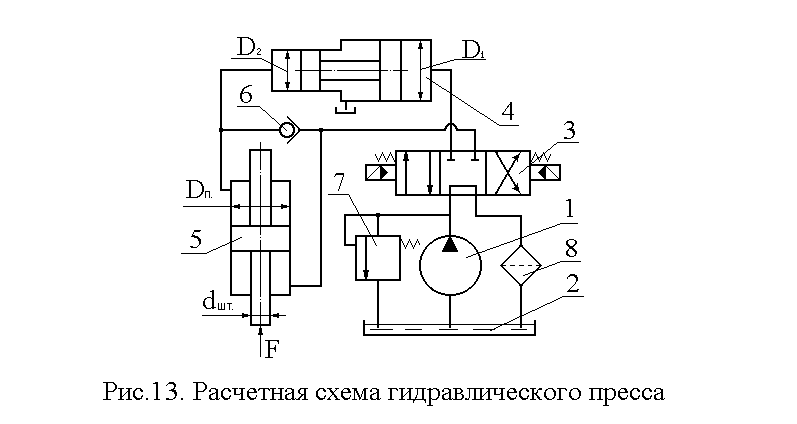

Устройство и работа пресса П6326 и его составные части (рис.1)

На сварной С-образной станине установлены все узлы пресса. Привод пресса расположен внутри гидробака. В верхней консоли закреплен рабочий цилиндр поршневого типа. На нижней консоли устанавливается стол для крепления инструмента или правильного стола, на который может быть установлено приспособление для правки. На передней части нижней консоли расположены рукоятки двуручного управления и пульт управления.

Привод пресса расположен внутри гидробака. В верхней консоли закреплен рабочий цилиндр поршневого типа. На нижней консоли устанавливается стол для крепления инструмента или правильного стола, на который может быть установлено приспособление для правки. На передней части нижней консоли расположены рукоятки двуручного управления и пульт управления.

Рабочая зона защищена ограждением и фотозащитой. Установлено местное освещение.

Электросхема обеспечивает блокировку вводного автомата при открывании дверцы электрошкафа.

Рабочие органы цилиндра, насосов и гидроаппаратуры постоянно смазываются рабочей жидкостью. Оси рычагов управления смазываются пресс-масленками.

Режимы работы пресса

- наладочный,

- полуавтоматический,

- автоматический.

Климатическое исполнение

- для умеренного, холодного климата (основное)

- тропическое (по особому заказу)

Рис. 1 Общий вид пресса П6326

- станина

- гидропривод

- управление

- цилиндр

- ползун

- электрооборудование

- панель

- электрошкаф

- инструмент правильный

- опора левая

- опора правая

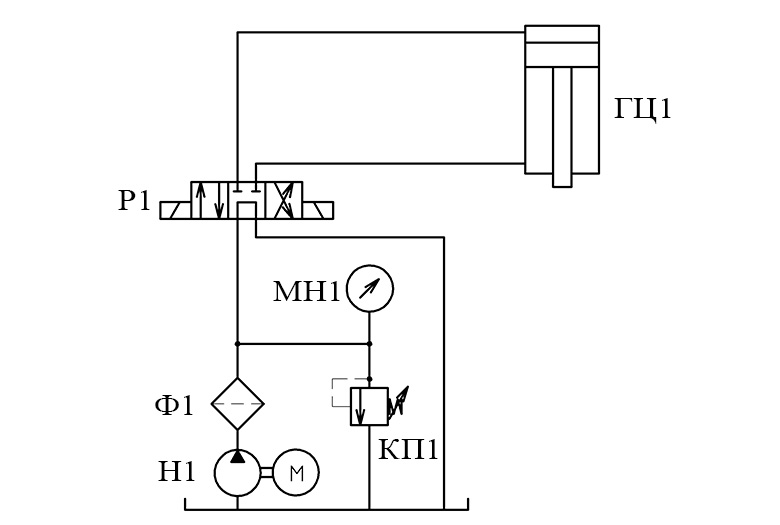

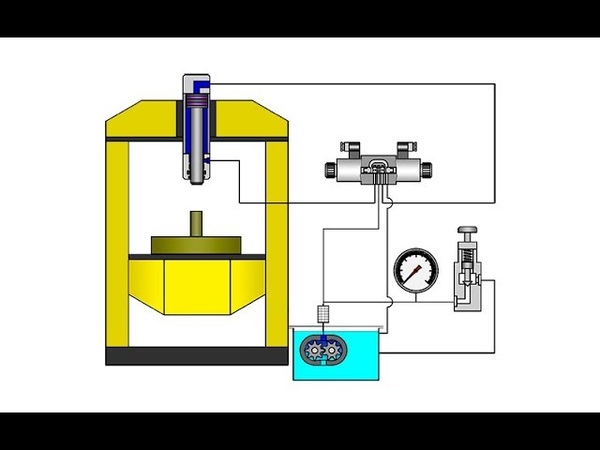

Гидросистема пресса П6326 состоит из следующих основных узлов:

- главный рабочий цилиндр,

- бак направления,

- клапан наполнения,

- гидроагрегат,

- трубопровод,

- масляный бак.

Гидросхема, описание устройства гидроагрегата, его работа, а также инструкция по его эксплуатации даны в руководстве гидроагрегата.

Гидравлическая схема вместе с рычажной системой ручного управления пресса П6326 полностью обеспечивает выполнение всех позиций рабочего цикла пресса П6326, возможность регулирования скоростей холостого, возвратного и рабочего ходов, четкий останов ползуна пресса П6326 в любом положении по ходу, плавный набор и безударный сброс давления.

На рисунке 2 гидроагрегат П63В2 установленный в прессе модели П6326

Рис. 2 Расположение составных частей гидроагрегата П63В2

- насосная установка

- гидроблок

- бак

- маслоохладитель

Насосная установка гидроагрегата служит для нагнетания рабочей жидкости.

Рис. 3 Насосная установка гидроагрегата П63В2

1 — сварная крышка

2 — насос

3 — электродвигатель

4 — заливной фильтр

Гидроблок предназначен для распределения потока рабочей жидкости в соответствии с гидросхемой для обеспечения технологических циклов прессов и предохранения гидросистемы от перегрузок.

Гидроблок выполнен в виде стального корпуса, на котором размещена распределительная и контрольно —регулирующая гидроаппаратура.

Маслоохладитель служит для охлаждения рабочей жидкости. Маслоохладитель представляет собой систему, состоящую из змеевика и трубопроводов подводящего и отводящего.

Замену масла в баке производить в следующем порядке:

- первая замена — после одного месяца работы;

- вторая замена — после трех месяцев работы;

- третья замена и последующие — не реже одного раза за 6 месяцев работы.

Очистку масляного и заливного фильтров производить не реже одного раза в месяц.

Выводы трубопроводов подсоединяются непосредственно к водопроводной сети.

Для приводов насосов в гидроагрегатах установлены трехфазные асинхронные электродвигатели.

Возможные неисправности и методы их устранения

|

№ п/п

|

Наименование неисправностей

|

Вероятная причина

|

Метод устранения

|

|

1

|

Отсутствие номинальной производительности

|

Не отрегулирован клапан обратный управляемый

|

Отрегулировать клапан

|

|

2

|

Давление в штоковой полости цилиндра не достигает номинальной величины

|

Из-за загрязнения масла нарушена работа предохранительного клапана

|

Заменить масло.

Разобрать, промыть, заменить неисправные детали.

Собрать и отрегулировать клапан.

|

|

3

|

Повышенный шум при работе гидроагрегата

|

Недостаточный уровень масла

Не закреплен кожух вентилятора электродвигателя

Износ резиновой звездочки муфты

|

Долить масла до необходимого уровня

Закрепить кожух

Сменить звездочки

|

|

4

|

Давление в гидросистеме не достигает номинальной величины

|

Негерметичность соединений

Не отрегулирован клапан предохранительный

Износ насоса

Из-за загрязнения масла нарушена работа предохранительных клапанов.

Износ плунжера и корпуса дросселя

|

Подтянуть соединения, заменить при необходимости уплотнения.

Отрегулировать клапан

Заменить насос

Заменить масло Разобрать, промыть, заменить неисправные детали. Собрать и отрегулировать клапаны.

Заменить дроссель

|

|

5

|

Повышенная нагрузка на электродвигатель

|

Из-за загрязнения нарушена работа клапана

Из-за загрязнения масла нарушена работа клапана

|

Заменить масло.

Разобрать, промыть, заменить неисправные детали, собрать и отрегулировать клапан.

Заменить масло.

Разобрать, промыть, заменить неисправные детали, собрать клапан.

|

|

6

|

Давление в поршневой полости цилиндра не достигает номинальной величины

|

Из-за загрязнения масла нарушена работа клапана

|

Заменить масло.

Разобрать, промыть, заменить неисправные детали. Собрать и отрегулировать клапан.

|

- Гарантия 12 месяцев

- Ремонтная база

Россия и СНГ - Доставка запчастей

5-15 дней - Срок службы

10-20 лет

| Модель | Усилие пресса, тонн |

|---|---|

| Пресс гидравлический вертикальный П6320Б (П6320) усилием 10 тонн | 10 |

| Пресс гидравлический вертикальный П6324Б (П6324) усилием 25 тонн | 25 |

| Пресс гидравлический вертикальный П6326Б (П6326) усилием 40 тонн | 40 |

| Пресс гидравлический вертикальный П6328Б (П6328) усилием 63 тонны | 63 |

| Пресс гидравлический вертикальный П6330Б (П6330) (усилием 100т) | 100 |

| Пресс гидравлический вертикальный П6332Б (П6332) (усилие 160 тонн) | 160 |

| Пресс гидравлический вертикальный П6334Б (П6334) (усилием 250 тонн) | 250 |

| Пресс гидравлический вертикальный ПА2638 (усилием 630 тонн) | 630 |

Реальный внешний вид может немного отличаться от изображенного на страницах сайта. Возможны изменения технических характеристик товара в зависимости от модификации. Информация на данном сайте носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 ГК РФ.

Возможны изменения технических характеристик товара в зависимости от модификации. Информация на данном сайте носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 ГК РФ.

| Номинальное усилие пресса, кН | 400 |

| Ход ползуна, мм | 500 |

| Максимальное расстояние между столом и ползуном, мм | 710 |

| Размеры стола, мм | 630×560 |

| Скорость ползуна, не менее, мм/с | |

| при холостом ходе | 40 |

| при рабочем ходе | 10 |

| при возвратном ходе | 150 |

| Рабочее давление жидкости, МПА | 25 |

| Тип системы управления | П6326 — механический |

| Мощность привода, кВт | 7,5 |

| Габаритные размеры, мм | 950×1770×2880 |

| Масса пресса, кг | 2950 |

Технические характеристики гидравлического порошкового пресса

• Digital Press, Inc

Digital Press Гидравлический порошковый пресс Размеры машины

Digital Press предлагает гидравлические прессы для уплотнения порошка следующих размеров:

- 15-тонный гидравлический пресс для уплотнения порошка с ЧПУ

- 40-тонный гидравлический пресс для уплотнения порошка с ЧПУ

- 80 тонн Гидравлический пресс для уплотнения порошка с ЧПУ

- 150-тонный гидравлический пресс для уплотнения порошка с ЧПУ

- 250-тонный гидравлический пресс с ЧПУ для уплотнения порошка

- 350-тонный гидравлический пресс с ЧПУ для уплотнения порошка

- 550-тонный гидравлический пресс с ЧПУ для уплотнения порошка

- 800-тонный гидравлический пресс с ЧПУ для уплотнения порошка

Шестеренчатые насосы с внутренним зацеплением создают давление от 3000 до 3500 фунтов на квадратный дюйм. Эти типы насосов предлагают широкий диапазон вязкости до 2200 сСт, в зависимости от расхода и, как правило, работают тихо. Шестеренчатые насосы с внутренним зацеплением также обладают высокой эффективностью даже при низкой вязкости жидкости.

Насосы с внешним зацеплением распространены и могут выдерживать давление от 3000 до 3500 фунтов на квадратный дюйм. Эти шестеренчатые насосы обеспечивают недорогую подачу в систему со средним давлением, средним объемом и фиксированным положением. Диапазоны вязкости для этих типов насосов не превышают 300 сСт.

Жидкости на нефтяной или минеральной основе в настоящее время являются наиболее широко используемыми жидкостями. Эти жидкости предлагают недорогой, высококачественный и легко доступный выбор. Свойства жидкости на минеральной основе зависят от используемых присадок, качества исходной сырой нефти и процесса очистки. Присадки в жидкости на минеральной основе обеспечивают ряд специфических эксплуатационных характеристик. Обычные присадки к гидравлическим жидкостям включают ингибиторы ржавчины и окисления (R&O), антикоррозионные присадки, деэмульгаторы, противоизносные (AW) и противозадирные (EP) присадки, присадки для улучшения индекса вязкости и пеногасители. Кроме того, некоторые из этих смазочных материалов содержат цветные красители, что позволяет легко определять утечки.

Поскольку гидравлические утечки очень дороги (и распространены), эта незначительная характеристика играет огромную роль в продлении срока службы вашего оборудования и экономии денег и ресурсов вашего предприятия.

Поскольку гидравлические утечки очень дороги (и распространены), эта незначительная характеристика играет огромную роль в продлении срока службы вашего оборудования и экономии денег и ресурсов вашего предприятия.Жидкости на водной основе используются для обеспечения огнестойкости из-за высокого содержания воды. Они доступны в виде эмульсий масло-в-воде, эмульсий вода-в-масле (обратных) и водно-гликолевых смесей. Жидкости на водной основе могут обеспечить подходящие смазочные характеристики, но их необходимо тщательно контролировать, чтобы избежать проблем. Поскольку жидкости на водной основе используются там, где требуется огнестойкость, эти системы и атмосфера вокруг них могут быть горячими.

Повышенные температуры вызывают испарение воды из жидкостей, что приводит к повышению вязкости. Иногда в систему необходимо добавлять дистиллированную воду, чтобы скорректировать баланс жидкости. Всякий раз, когда используются эти жидкости, несколько компонентов системы должны быть проверены на совместимость, включая насосы, фильтры, водопровод, фитинги и уплотнительные материалы.

Жидкости на водной основе могут быть более дорогими, чем обычные жидкости на нефтяной основе, и иметь другие недостатки (например, более низкую износостойкость), которые необходимо сопоставлять с преимуществом огнестойкости.

Синтетические жидкости представляют собой искусственные смазочные материалы, и многие из них обладают превосходными смазывающими свойствами в системах высокого давления и высоких температур. Некоторые из преимуществ синтетических жидкостей могут включать огнестойкость (эфиры фосфорной кислоты), более низкое трение, естественные моющие свойства (органические сложные эфиры и синтетические углеводородные жидкости с улучшенным содержанием сложных эфиров) и термическую стабильность.

Недостатком этих типов жидкостей является то, что они обычно дороже обычных жидкостей, могут быть слегка токсичными и требуют специальной утилизации, а также часто несовместимы со стандартными материалами уплотнений.

Вязкость (ASTM D445-97) является мерой сопротивления жидкости течению и сдвигу. Жидкость с более высокой вязкостью будет течь с большим сопротивлением по сравнению с жидкостью с низкой вязкостью. Чрезмерно высокая вязкость может способствовать повышению температуры жидкости и увеличению потребления энергии. Слишком высокая или слишком низкая вязкость может повредить систему и, следовательно, является ключевым фактором при выборе гидравлической жидкости.

Индекс вязкости (ASTM D2270) — это то, как вязкость жидкости изменяется при изменении температуры. Жидкость с высоким индексом вязкости будет сохранять свою вязкость в более широком диапазоне температур, чем жидкость с низким индексом вязкости того же веса.

Жидкости с высоким индексом вязкости используются там, где ожидаются экстремальные температуры. Это особенно важно для гидравлических систем, работающих вне помещений.

Жидкости с высоким индексом вязкости используются там, где ожидаются экстремальные температуры. Это особенно важно для гидравлических систем, работающих вне помещений.Окислительная стабильность (ASTM D2272 и другие) — это устойчивость жидкости к термическому разложению, вызванному химической реакцией с кислородом. Окисление значительно сокращает срок службы жидкости, оставляя побочные продукты, такие как шлам и лак. Лак мешает работе клапана и может сужать пути потока.

Износостойкость (ASTM D2266 и др.) — способность смазки снижать скорость изнашивания в граничных фрикционных контактах. Это достигается за счет того, что жидкость образует на металлических поверхностях защитную пленку, предотвращающую истирание, истирание и контактную усталость на поверхностях компонентов.

Соберите все необходимые данные для насоса. Сюда входит получение от производителя всех конструктивных ограничений и оптимальных рабочих характеристик. Вам нужен оптимальный диапазон рабочей вязкости для данного насоса. Минимальная вязкость 13 сСт, максимальная вязкость 54 сСт, оптимальная вязкость 23 сСт.

Проверьте фактическую рабочую температуру насоса во время нормальной работы. Этот шаг чрезвычайно важен, потому что он дает точку отсчета для сравнения различных жидкостей во время работы. Насос нормально работает на 92ºС.

Соберите температурно-вязкостные характеристики используемого смазочного материала. Рекомендуется использовать систему оценки вязкости ISO (сСт при 40ºC и 100ºC). Вязкость составляет 32 сСт при 40ºC и 5,1 сСт при 100ºC.

Получите стандартную диаграмму вязкости-температуры ASTM D341 для жидких нефтепродуктов. Эта таблица довольно распространена, ее можно найти в большинстве руководств по промышленным смазочным материалам (рис. 3) или у поставщиков смазочных материалов.

Используя характеристики вязкости смазочного материала, полученные на шаге 3, начните с оси температуры (ось x) диаграммы и прокручивайте ее, пока не найдете линию 40 градусов C. На линии 40°C двигайтесь вверх, пока не найдете линию, соответствующую вязкости вашего смазочного материала при 40°C, как указано производителем вашего смазочного материала.

Когда вы найдете соответствующую линию, сделайте небольшую отметку на пересечении двух линий (красные линии, рис. 5).

Когда вы найдете соответствующую линию, сделайте небольшую отметку на пересечении двух линий (красные линии, рис. 5).Повторите шаг 5 для свойств смазки при 100ºC и отметьте точку пересечения (темно-синяя линия, рис. 5).

Соедините метки, проведя через них линию линейкой (желтая линия, рис. 5). Эта линия представляет собой вязкость смазки в диапазоне температур.

Используя данные производителя для оптимальной рабочей вязкости насоса, найдите значение на вертикальной оси вязкости графика. Нарисуйте горизонтальную линию на странице, пока она не совпадет с желтой линией зависимости вязкости от температуры смазочного материала. Теперь проведите вертикальную линию (зеленая линия, рис. 5) к нижней части графика от желтой линии зависимости вязкости от температуры в том месте, где она пересекается с горизонтальной линией оптимальной вязкости. Там, где эта линия пересекается, температурная ось представляет собой оптимальную рабочую температуру насоса для данного конкретного смазочного материала (69ºС).

Повторите шаг 8 для максимальной непрерывной и минимальной непрерывной вязкости насоса (коричневые линии, рис. 5). Область между минимальной и максимальной температурами является минимальной и максимальной допустимой рабочей температурой насоса для выбранного смазочного продукта.

Найдите нормальную рабочую температуру насоса на графике, используя сканирование тепловой пушки, выполненное на шаге 2. Если значение находится в пределах минимальной и максимальной температуры, указанных на графике, жидкость пригодна для использования в системе. Если это не так, вы должны заменить жидкость на более высокую или более низкую вязкость соответственно. Как показано на диаграмме, нормальные рабочие условия насоса выходят за пределы подходящего диапазона (коричневая область, рис. 5) для нашего конкретного смазочного материала и должны быть изменены.

Определите конкретные требования к каждой единице оборудования. Учитывайте все нормальные эксплуатационные ограничения вашего оборудования.

Поговорите с вашим представителем по смазочным материалам. Вы можете собирать и передавать важную информацию о потребностях вашего оборудования в смазке. Это гарантирует, что у вашего поставщика есть все продукты, которые вам нужны. Не жертвуйте системными требованиями ради консолидации.

Внедрите процедуру маркировки всех поступающих смазочных материалов и маркировки всех резервуаров. Это сведет к минимуму перекрестное загрязнение и обеспечит выполнение критических требований к производительности.

9002 3

Точность прессования

Каждый гидравлический порошковый пресс имеет точность в пределах 0,001 дюйма и может поддерживать близкие плотности за счет точного контроля давления прессования с точностью до 1/10 тонны (в зависимости от размера пресса).

| ПМ-15 | ПМ-40 | ПМ-80 | ПМ-150 | ПМ-250 | PM-350 | PM-550 | PM-800 | |

| Макс. Тоннаж Максимальная сила, создаваемая плечом. | 15 тонн | 40 тонн | 80 тонн | 150 тонн | 250 тонн | 350 тонн | 550 тонн | 800 тонн |

| Усилие втягивания верхнего ползуна Максимальное усилие, создаваемое верхним ползунком при втягивании. | 3 тонны | 8 тонн | 10 тонн | 15 тонн | 20 тонн | 25 тонн | 30 тонн | 35 тонн |

| Ход верхнего ползуна Максимальный ход гидроцилиндра верхнего ползуна от полностью опущенного до полностью втянутого. | 12″ | 12″ | 16″ | 16″ | 16″ | 16″ | 1 6″ | 16″ |

| Противодавление нижнего ползуна Максимальное усилие, удерживающее стол штампов.  | 9 тонн | 28 тонн | 57 тонн | 120 тонн | 200 тонн | 235 тонн | 301 тонна | 471 тонна |

| Давление отвода нижнего ползуна Максимальное усилие машины, доступное для снятия часть из матрицы после уплотнения. | 9 тонн | 24 тонны | 46 тонн | 82 тонны | 124 тонны | 156 тонн | 206 тонн | 302 тонны |

| 0-7″ | 0-7″ | 0-10″ | 0-10″ | 0-10″ | 0-10″ 900 33 | 0–10″ | 0–10″ | |

| Емкость масляного резервуара Размер резервуара для хранения запаса гидравлического масла. | 60 галлонов | 130 галлонов | 200 галлонов | 280 галлонов | 400 галлонов | 550 галлонов | 650 | 800 галлонов |

| Высокое давление Давление, необходимое для создания 15 тонн усилия.  | 3616 фунтов/кв. дюйм | 2829 фунтов/кв. дюйм | 3183 фунтов/кв. дюйм | 3820 фунтов/кв. 0032 3880 psi | 3537 psi | |||

| Низкое давление Давление, необходимое для быстрого перемещения главных цилиндров. | Н/Д | Н/Д | Н/Д | 800 psi | 800 psi | 800 psi | 800 psi 9003 3 | 800 psi |

| Давление масла пилота 500 psi используется для управления вспомогательное оборудование и арматура. | 500 фунтов/кв. дюйм | 500 фунтов/кв. дюйм | 500 фунтов/кв. дюйм | 500 фунтов/кв. 00 фунтов на кв. дюйм | 500 фунтов на кв. дюйм | |||

| Макс. скорость опускания верхнего ползуна Максимальная скорость позиционирования верхнего ползуна ускоренным ходом для перемещения в нужное положение. | 12,4″/с | 7,7″/с | 7,5″/с | 7,2″/с | 5,7″/с | 6,2 ″/сек | 7,0″/сек | 11,4″/сек |

Макс. скорость подъема верхнего ползуна скорость подъема верхнего ползуна Максимальная скорость позиционирования верхнего ползуна ускоренным ходом для его втягивания. | 14,2″/сек | 9,9″/с | 9,7″/с | 12,9″/с | 8,3″/с | 7,2″/с | 10,8 ″/сек | 12,5″/сек |

| Макс. скорость прессования Максимальная скорость, доступная во время фактического хода уплотнения. | 6,6″/с | 4,3″/с | 3,4″/с | 3,4″/с | 2,8″/с | 3,1 ″/сек | 2,2″/сек | 2,3″/сек |

| Макс. скорость подъема нижнего ползуна Максимальная скорость, доступная для подъема нижнего ползуна вверх и его установки на место. 11. 7″/сек | 9,6″/сек | 9,3″/сек | ||||||

| Макс. скорость опускания нижнего ползуна Максимальная скорость, доступная для втягивания нижнего ползуна вниз и из положения. | 9,3″/с | 7,8″/с | 5,6″/с | 5,7″/с | 4,3″/с | 5,7″/с | 4,5″/с | 5,2″/с |

| Максимальная частота циклов (0,7 ″ заполнения) Максимально достижимая частота цикла при операции заполнения 0,7″ .  | 52/мин | 42/мин | 35/мин | 32/мин | 29/мин | 27/мин | 25/мин 90 033 | 21/мин |

| Электродвигатель Гидравлический размер двигателя насоса. | 15 л.с. | 20 л.с. | 30 л.с. | 40 л.с. | 65 л.с. | 75 и 50 л.с. | 75 и 50 л.с. | (2) 100 и 75 л.с. hp |

| Напряжение системы управления Напряжение, подаваемое на и используемые системой управления. | 120 В перем. тока | 120 В перем. тока | 120 В перем. тока | 120 В перем. тока | 120 В перем. 20 В переменного тока | 120 В переменного тока | ||

| Требуется электрическое обслуживание (3 фазы) Тип и мощность необходимого источника электроэнергии. | 440 В/14 А | 440 В/30 А | 440 В/45 А | 440 В/60 А | 440 В/85 А | 440 В /150 А | 440 В/150 А | 440 В/325 А |

| Стандартный размер матрицы Диаметр штампа пресс принимает для стандартных применений.  | Диаметр 6″ | Диаметр 8″ | Диаметр 10″ | Диаметр 10″ | Диаметр 12″ | Диаметр 12″ 900 33 | 14″ диам. | 16″ диам. |

| Ход податчика Количество встряхиваний питателя над полостью штампа. | 8″ | 8″ | 12″ | 12″ | 12″ | 12″ | ″ | 18″ |

| Размер питателя Диаметр проходного отверстия полость матрицы для заполнения матрицы порошком. | 4″ диам. | 4″ диам. | 6″ диам. | 8″ диам. | 8″ диам. | 8″ диам. | 4″ диам. | 10″ диам. |

| 90 051 Емкость бункера для порошка Размер бункера подачи порошка. | 10 галлонов | 10 галлонов | 10 галлонов | 25 галлонов | 25 галлонов | 25 галлонов | 50 галлонов 90 033 | 50 галлонов |

Размеры индивидуального гидравлического порошкового пресса

| PM- 15 | ПМ-40 | ПМ-80 | ПМ-150 | ПМ-250 | ПМ-350 | ПМ-550 | ПМ-800 | Ширина рамы | 27″ | 31″ | 48″ | 66″ | 72″ | 72″ | 76″ | 82″ |

| Высота | 85″ | 98″ | 126″ | 134″ | 158″ | 158 ″ | 190″ | 200″ |

| Глубина | 58″ | 68″ | 76″ | 92″ | 108 ″ | 119″ | 133″ | 170″ |

| Высота платформы (или) глубина приямка | 0 | 0 | 24″ | 30″ | 36″ | 36″ | 38 ″ | 40″ |

| Высота бака | 35″ | 37″ | 38 ″ | 67″ | 76″ | 83″ | 83″ | 86″ |

| Глубина силового блока | — | — | 40″ | 56″ | 67″ | 83″ | 86″ | |

| Высота блока питания | 54″ | 57″ | 63 ″ | 95″ | 113″ | 122″ | 83″ | 86″ |

| Рабочая высота | 45″ | 52″ | 46″ | 39″ | 43″ | 43″ | 44″ | |

| Общая ширина | 62″ | 66″ | 82″ | 106″ | 108″ | 108″ | 116″ | 120″ | Ширина основания рамы | 56″ | 60″ | 76″ | 100″ | 100″ | 108″ | 108″ | 112″ |

| Глубина рамы | —- | —- | —- 90 033 | 52″ | 52″ | 52″ | 70″ | 74″ |

| Отверстие в раме | 18″ | 20″ | 30″ | 36″ | 36″ 9003 3 | 36″ | 40″ | 44″ |

| Вес рамы | 5000 фунтов | 8000 фунтов | 13 000 фунтов | 18 000 фунтов | 30 000 фунтов | 29 000 фунтов | 53 000 фунтов | 100 000 фунтов |

| Вес блока питания | — | — | — | 6000 фунтов | 9000 фунтов | 15000 фунтов | 15000 фунтов | 32000 фунтов |

Гидравлические системы и выбор жидкости

Только в начале промышленной революции британский механик по имени Джозеф Брама применил принцип закона Паскаля при разработке первого гидравлического пресса. В 1795 он запатентовал свой гидравлический пресс, известный как пресс Брама. Брама полагал, что если небольшая сила на небольшой площади создаст пропорционально большую силу на большей площади, единственным ограничением силы, которую может приложить машина, является площадь, на которую воздействует давление.

В 1795 он запатентовал свой гидравлический пресс, известный как пресс Брама. Брама полагал, что если небольшая сила на небольшой площади создаст пропорционально большую силу на большей площади, единственным ограничением силы, которую может приложить машина, является площадь, на которую воздействует давление.

Что такое гидравлическая система?

Гидравлические системы сегодня можно найти в самых разных областях, от небольших сборочных процессов до комплексных применений на сталелитейных и бумажных фабриках. Гидравлика позволяет оператору выполнять значительную работу (подъем тяжестей, вращение вала, сверление прецизионных отверстий и т. д.) с минимальными затратами на механическую связь благодаря применению закона Паскаля, который гласит:

«Давление, приложенное к замкнутой жидкости в любой точке, передается без уменьшения по всей жидкости во всех направлениях и действует на каждую часть ограничивающего сосуда под прямым углом к его внутренним поверхностям и одинаково на равных площадях (рис. 1)».

1)».

Рисунок 1 – Закон Паскаля |

Применяя закон Паскаля и его применение Брахмой, становится очевидным, что приложенная сила в 100 фунтов на 10 квадратных дюймов создаст давление 10 фунтов на квадратный дюйм во всем замкнутом сосуде. Это давление будет поддерживать вес в 1000 фунтов, если площадь веса составляет 100 квадратных дюймов.

Принцип закона Паскаля реализуется в гидравлической системе с помощью гидравлической жидкости, которая используется для передачи энергии от одной точки к другой. Поскольку гидравлическая жидкость практически несжимаема, она способна мгновенно передавать мощность.

Компоненты гидравлической системы

Основными компонентами, составляющими гидравлическую систему, являются резервуар, насос, клапан(ы) и привод(ы) (двигатель, цилиндр и т. д.).

Резервуар

Назначение гидравлического резервуара состоит в том, чтобы удерживать объем жидкости, отводить тепло от системы, позволять твердым загрязнениям оседать и способствовать выпуску воздуха и влаги из жидкости.

Насос

Гидравлический насос преобразует механическую энергию в гидравлическую. Это делается за счет движения жидкости, которая является передающей средой. Существует несколько типов гидравлических насосов, включая шестеренчатые, лопастные и поршневые. Все эти насосы имеют разные подтипы, предназначенные для конкретных применений, таких как поршневой насос с изогнутой осью или лопастной насос переменной производительности. Все гидравлические насосы работают по одному и тому же принципу, который заключается в перемещении объема жидкости против сопротивления нагрузки или давления.

Клапаны

Гидравлические клапаны используются в системе для запуска, остановки и направления потока жидкости. Гидравлические клапаны состоят из тарелок или золотников и могут приводиться в действие с помощью пневматических, гидравлических, электрических, ручных или механических средств.

Приводы

Гидравлические приводы являются конечным результатом закона Паскаля. Здесь гидравлическая энергия преобразуется обратно в механическую энергию. Это можно сделать с помощью гидравлического цилиндра, который преобразует гидравлическую энергию в линейное движение и работу, или гидравлического двигателя, который преобразует гидравлическую энергию во вращательное движение и работу. Как и в случае с гидравлическими насосами, гидравлические цилиндры и гидромоторы имеют несколько различных подтипов, каждый из которых предназначен для конкретных конструктивных применений.

Здесь гидравлическая энергия преобразуется обратно в механическую энергию. Это можно сделать с помощью гидравлического цилиндра, который преобразует гидравлическую энергию в линейное движение и работу, или гидравлического двигателя, который преобразует гидравлическую энергию во вращательное движение и работу. Как и в случае с гидравлическими насосами, гидравлические цилиндры и гидромоторы имеют несколько различных подтипов, каждый из которых предназначен для конкретных конструктивных применений.

Основные смазываемые гидравлические компоненты

В гидравлической системе есть несколько компонентов, которые считаются жизненно важными из-за стоимости ремонта или важности задачи, включая насосы и клапаны. Несколько различных конфигураций насосов необходимо рассматривать отдельно с точки зрения смазки. Однако, независимо от конфигурации насоса, выбранный смазочный материал должен препятствовать коррозии, соответствовать требованиям по вязкости, обладать термической стабильностью и быть легко идентифицируемым (в случае утечки).

Лопастные насосы

Существует множество вариантов лопастных насосов разных производителей. Все они работают по схожим принципам проектирования. Щелевой ротор соединен с приводным валом и вращается внутри кулачкового кольца, смещенного или эксцентричного по отношению к приводному валу. Лопасти вставляются в пазы ротора и следуют за внутренней поверхностью кулачкового кольца при вращении ротора.

Лопасти и внутренняя поверхность кулачковых колец всегда соприкасаются и подвержены сильному износу. По мере износа двух поверхностей лопасти выходят из своего паза. Лопастные насосы обеспечивают стабильный поток при высокой стоимости. Лопастные насосы работают в нормальном диапазоне вязкости от 14 до 160 сСт при рабочей температуре. Лопастные насосы могут не подходить для ответственных гидравлических систем высокого давления, где трудно контролировать загрязнение и качество жидкости. Эффективность противоизносной присадки к жидкости, как правило, очень важна для лопастных насосов.

Поршневые насосы

Как и все гидравлические насосы, поршневые насосы доступны в конструкциях с фиксированным и переменным рабочим объемом. Поршневые насосы, как правило, являются наиболее универсальным и прочным типом насосов и предлагают ряд вариантов для любого типа системы. Поршневые насосы могут работать при давлении выше 6000 фунтов на квадратный дюйм, очень эффективны и производят сравнительно мало шума. Многие конструкции поршневых насосов также имеют тенденцию противостоять износу лучше, чем другие типы насосов. Поршневые насосы работают в диапазоне нормальной вязкости жидкости от 10 до 160 сСт.

Шестеренчатые насосы

Существует два распространенных типа шестеренчатых насосов: внутренние и внешние. Каждый тип имеет множество подтипов, но все они развивают поток, перенося жидкость между зубьями зубчатого зацепления. Шестеренчатые насосы, как правило, менее эффективны, чем лопастные и поршневые, но часто более устойчивы к загрязнению жидкости.

Гидравлические жидкости

Современные гидравлические жидкости служат нескольким целям. Основной функцией гидравлической жидкости является обеспечение передачи энергии через систему, которая позволяет выполнять работу и движение. Гидравлические жидкости также отвечают за смазку, теплопередачу и контроль загрязнения. При выборе смазочного материала учитывайте вязкость, совместимость с уплотнениями, базовое масло и пакет присадок. На сегодняшний день на рынке представлены три основных разновидности гидравлических жидкостей: на нефтяной основе, на водной основе и на синтетической основе.

При выборе смазочного материала учитывайте вязкость, совместимость с уплотнениями, базовое масло и пакет присадок. На сегодняшний день на рынке представлены три основных разновидности гидравлических жидкостей: на нефтяной основе, на водной основе и на синтетической основе.

Свойства жидкости

При выборе гидравлической жидкости учитывайте следующие характеристики: вязкость, индекс вязкости, устойчивость к окислению и износостойкость. Эти характеристики будут определять, как ваша жидкость работает в вашей системе. Проверка свойств жидкости проводится в соответствии с требованиями Американского общества испытаний и материалов (ASTM) или других признанных организаций по стандартизации.

Эти характеристики будут определять, как ваша жидкость работает в вашей системе. Проверка свойств жидкости проводится в соответствии с требованиями Американского общества испытаний и материалов (ASTM) или других признанных организаций по стандартизации.

Помимо этих фундаментальных характеристик, еще одним свойством, которое следует учитывать, является видимость. Если когда-нибудь произойдет утечка в гидравлической системе, вы должны обнаружить ее как можно раньше, чтобы не повредить свое оборудование. Выбор окрашенной смазки может помочь вам быстро обнаружить утечки, эффективно спасая ваше предприятие от поломки машины.

Выбор окрашенной смазки может помочь вам быстро обнаружить утечки, эффективно спасая ваше предприятие от поломки машины.

Десять шагов для проверки оптимального диапазона вязкости

При выборе смазочных материалов убедитесь, что они эффективно работают при рабочих параметрах системного насоса или двигателя. Полезно иметь определенную процедуру для выполнения процесса. Рассмотрим простую систему с шестеренчатым насосом постоянного рабочего объема, который приводит в движение цилиндр (рис. 2).

Консолидация гидравлических жидкостей

Цель консолидации гидравлической жидкости состоит в том, чтобы уменьшить сложность и объем складских запасов. Необходимо соблюдать осторожность при рассмотрении всех критических характеристик жидкости, необходимых для каждой системы. Следовательно, консолидация жидкости должна начинаться на системном уровне. При объединении жидкостей учитывайте следующее:

Необходимо соблюдать осторожность при рассмотрении всех критических характеристик жидкости, необходимых для каждой системы. Следовательно, консолидация жидкости должна начинаться на системном уровне. При объединении жидкостей учитывайте следующее:

Кроме того, соблюдайте следующие правила обращения с гидравлической жидкостью.