Схема станка 16к20: — 1620 (1620, 1620, 1625). .

Содержание

2. Кинематическая схема токарно-винторезного станка 16к20.

Принцип

работы различных машин, в том числе и

станков, нагляднее изучать по кинематической

схеме.

Условное,

схематическое изображение совокупности

механизмов и устройств станка называется

кинематической схемой.

Кинематическая

схема станка состоит из отдельных

кинематических цепей, представляющих

собой систему последовательно

расположенных звеньев. Под звеном

подразумевается деталь механизма,

входящая в соприкосновение с другой

деталью (зубчатое колесо, винт, гайка,

червяк, червячное колесо).

Механизм,

передающий или преобразующий движение

от одного звена к другому, называется

кинематической парой или передачей.

В

станках применяют передачи вращательного

движения (ременные, цепные, зубчатые,

червячные) и преобразующие вращательное

движение в поступательное (реечные,

винтовые и др.).

Основным

кинематическим параметром передачи

вращательного движения является

передаточное отношение, которое

показывает, во сколько раз больше

(меньше) частота вращения одного вала

по сравнению с другим.

Передаточные

отношения различных передач выражаются

следующим образом.

Ременная

передача

где:

D1,

D2

– диаметры ведущего и ведомого шкивов.

η

= 0,98 – коэффициент, учитывающий

проскальзывание ремня относительно

поверхности шкивов.

Цепная

передача

где:

Z1,

Z2

– числа зубьев ведущей и ведомой

звездочек.

Зубчатая

передача

где:

Z1,

Z2

– числа зубьев ведущего и ведомого

зубчатых колес .

Червячная

передача

где:

Z1

– число заходов червяка

Z2

– число зубьев червячного колеса.

Начальным

звеном цепи главного движения является

электродвигатель мощностью N = 10 кВт и

частотой вращения nэ.д.

= 1460 об/мин, конечным — шпиндель.

Уравнение

кинематического баланса цепи главного

движения в общем виде можно записать

как

где:

nшп

– частота вращения шпинделя, об/мин

nэ. д.

д.

– частота вращения электродвигателя,

об/мин

D1,

D2

– диаметры ведущего и ведомого шкивов,

мм

η = 0,98 –

коэффициент проскальзывания ремня

iк.с.

– общее передаточное отношение коробки

скоростей.

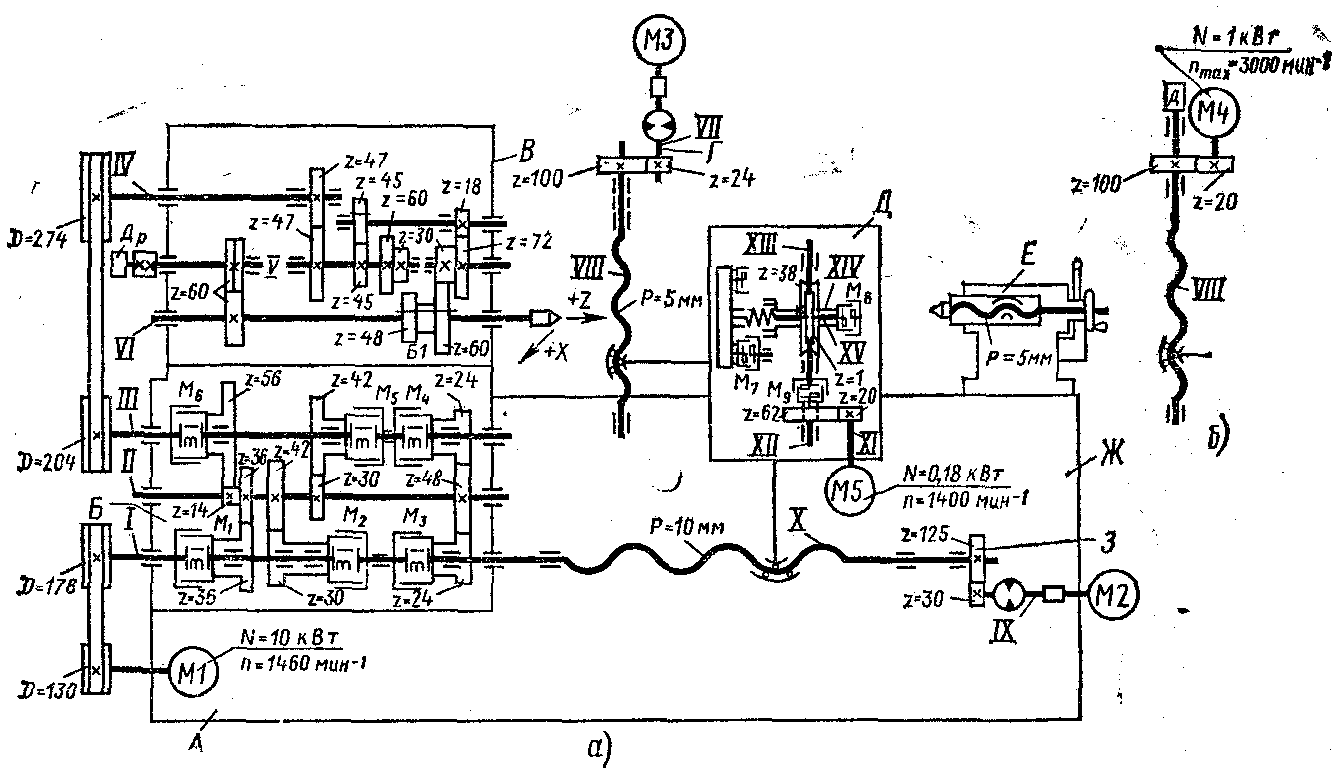

Кинематическая схема токарно-винторезного станка

Кинематическая цепь главного движения

Движение

от электродвигателя передается через

клиноременную передачу (передаточное

отношение 140/268) на

вал 1. На валу 1 свободно сидят блок из

двух зубчатых колес 51 и 56

и

зубчатое колесо 50

(цифры

на схеме у шкивов и зубчатых колес

обозначают диаметр шкивов и число зубьев

колес) и фрикционная муфта М1,

позволяющая включать, останавливать

шпиндельный

вал и изменять направление его вращения.

При включении

муфты М1

влево

происходит прямое (рабочее)

вращение шпиндельного вала. Вращение

от вала I

на

вал III

передается через двойной шестеренчатый

блок

34—39.

В

зависимости от его положения вал III

получает

две частоты вращения (передаточные

отношения

56/34

и

51/39).

С

вала III

вращение передается на вал

IV

при

переключении тройного блока 47—55—38

(29/47,

21/55

и

38/38).

Таким

образом, вал IV

может

получить

(2

.

3)

шесть

различных частот вращения. При левом

включении блока 48—60

вращение

от вала IV

передается

на шпиндельный вал VII,

и

он получает (2

.

3

.

2)

двенадцать

различных частот вращения. При правом

включении

блока 48—60

вращение

от вала IV

на

шпиндель передается через механизм

перебора (45/45, 15/60)

на

вал V,

а

с

него на вал VI

(18/72).

Шпиндельный

вал VII

получает

при этом еще (2

.

3

.

2)

двенадцать различных

частот вращения, значение которых

меньше, чем при

непосредственной передаче с вала IV.

Таким

образом,

общее число частот вращения шпинделя

24, но частоты

вращения n

= 500 об/мин и n

= 630 об/мин повторяются

дважды, следовательно, шпиндельный вал

может получить

22 различные частоты вращения.

Разбор кинематической

схемы

и подсчет частот вращения шпинделя

удобно вести с помощью структурной

формулы, в которой записываются все

возможные передаточные

отношения

140

1460

.

—— .

0,985 .268

56

34

51

39

29

47

21

55

38

38

60

48

30

60

30

iпер.

—-60

=

nшп

Передаточные

отношения перебора

и

Частоту

вращения шпинделя для каждой ступени

рассчитывают

по уравнению кинематической цепи между

электродвигателем

и шпинделем, пользуясь приведенной

структурной

формулой.

Минимальная

частота вращения (об/мин) (при работе

с перебором, при передвижении блока 48

— 60 вправо):

Максимальная

частота вращения (об/мин) (при работе

без перебора, при передвижении блока

48 — 60 влево):

Обратное

(нерабочее) вращение шпинделя

осуществляется

с различными частотами при включении

муфты М1

вправо через промежуточный реверсивный

блок 24

— 36 на вал III

(передаточное отношение 50/24, 36/38). С

С

вала III

движение передается на шпиндельный вал

так

же, как рассмотрено ранее, причем обратное

вращение

шпинделя будет ускоренным.

Движение

подачи

осуществляется от шпиндельного вала

VII

и передается на вал VIII

при передвижении блока

60 — 45 влево (60/60). При нарезании резьбы

с увеличенным

шагом используют звено увеличения шага,

при этом зубчатое колесо 45 блока 60 — 45

зацепляется с колесом

45 вала IV.

С вала VIII

на вал IX

через реверсирующий

механизм передается прямое вращение

при передвижении колеса 45 вправо (30/25 .

25/45).

При обратном вращении колесо 45

передвигают влево (30/45), и

движение на вал X

коробки подач передается через гитару

сменных колес.

Гитара

со сменными колесами К, L,

N,

М служит для точения

и нарезания метрической и дюймовой

резьбы с включением

ее (показано на схеме) в виде K/N;

в виде K/L

.

M/N

— для нарезания модульной и питчевой

резьбы (К

= 60; N = 36; L

= 86; M

= 73).

При

настройке станка на рабочую подачу от

ходового

вала и при нарезании метрической и

дюймовой резьбы

вращение с вала X

(муфта М3

включена влево) передается

через зубчатые колеса 28 — 28 на вал XI,

передачи

28 — 28 (или 28—35, или 30—25, или 42—30) на вал

XII,

а затем на вал XIII

при включении муфты M4

вправо. С вала XIII

вращение на вал XV

передается при включении

блоков 18 — 28 и 28 — 48 множительного

механизма,

который обеспечивает четыре различные

комбинации

переключений с передаточными отношениями

;

;

Затем

вращение передается на ходовой винт

XVIII

при включении муфты M5

вправо. Вращение с вала XV

передается

на ходовой валик XIX

через зубчатые колеса 23

— 40, 24 — 39, находящиеся в зацеплении,

обгонную муфту

М0

и

зубчатые колеса 28 — 35, когда муфта М5

передвинута

влево.

При

нарезании модульных и питчевых червячков

вращение

с вала X

передается через колеса 28 — 28, 38

— 34 на вал XII

(муфта М3

включена вправо), затем через

блоки 28 — 35 и 25 — 30 передачи 28 — 28 (или

35

— 28, или 25 — 30, или 30 — 42) на вал XI,

далее посредством

зубчатых колес 30 — 33 на вал XIII,

с которого при

включении множительного механизма

вращение передается на вал XV

и при включении муфты М5

вправо

на

ходовой винт XVIII.

Третья

кинематическая цепь используется для

нарезания

точных и нестандартных резьб, при этом

включаются

муфты М2

и М5,

вследствие чего соединяются валы X,

XI

и ходовой винт XVIII.

В

фартуке станка находятся пять кулачковых

муфт: М6,

М7,

M8,

М9

и Мn.

Первые четыре муфты предназначены

для включения и реверсирования продольной

и поперечной

подач, муфта Мn

предохраняет механизм фартука

от перегрузок. При нарезании резьбы

резцом подача осуществляется от

ходового винта путем замыкания

разъемной гайки, закрепленной на фартуке.

Движение

ускоренной подачи

каретки и поперечных салазок

передается от электродвигателя,

закрепленного справа

на станине станка, через клиноременную

передачу

(85/127) на ходовой вал XVI.

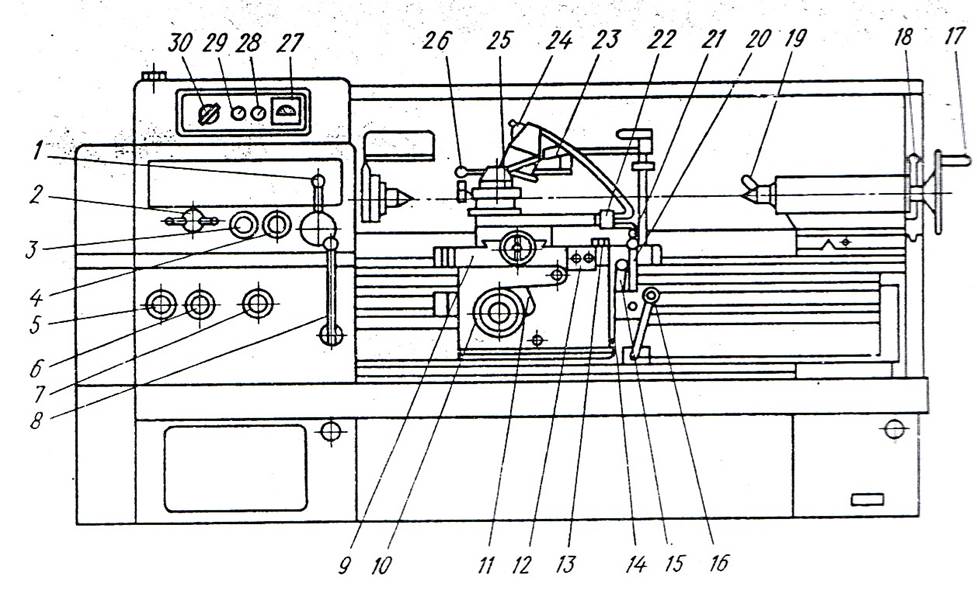

Наладка

токарно-винторезного станка включает

установку

необходимых для выполнения заданной

работы резцов и других режущих

инструментов, приспособлений,

а также установку, выверку и закрепление

заготовки

в приспособлении, смазку станка и ряд

других работ.

Настройка

станка заключается в кинематической

подготовке

его к заданному режиму резания (установка

заданной частоты вращения и подачи).

|

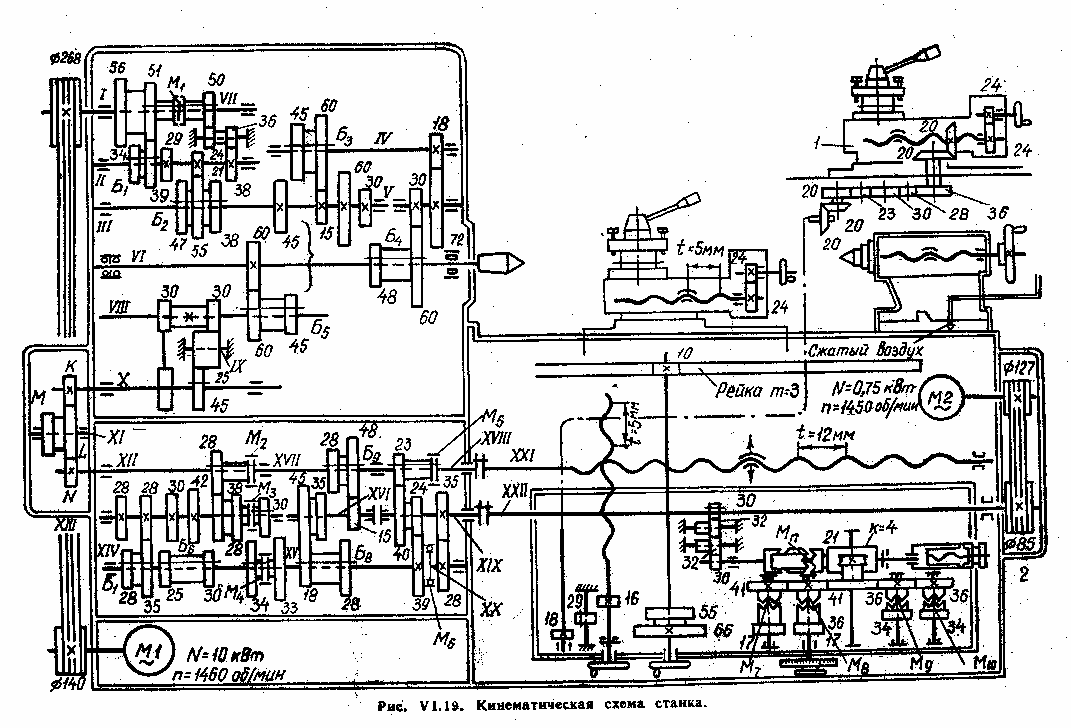

Гаммы отечественных токарных станков Категория: Токарные станки Гаммы отечественных токарных станков Гамма токарных и токарно-винторезных станков для обработки деталей диаметром О = 100ч-200 лш разработана СКБ-3, ЭНИМСом и его закавказским филиалом с участием Одесского опытно-механического завода и Кировоканского завода прецизионных станков. В этой гамме предусматриваются две группы станков: В этой гамме имеются модификации станков без механической подачи: базовые, с резьбонарезным устройством, револьверные, доделочные, патронные, механизированные; для токарновинторезных: базовые, упрощенные, облегченные и механизированные. В токарных станках с резьбонарезными устройствами предусматривается встраивание накидного резьбонарезного приспособления, позволяющего нарезать короткие резьбы без реверсирования шпинделя. В револьверном станке на месте задней бабки устанавливается револьверная головка и на месте крестового суппорта — отрезной рычажный суппорт. В доделочном станке предусмотрено рычажное управление перемещением пиноли задней бабки и салазок суппорта. В токарном патронном станке укорочена станина и не имеется задней бабки. Токарно-механизированный станок имеет механизированный зажим деталей, пневмогидравлический суппорт, систему упоров и другие средства автоматизации. В упрощенной модификации токарно-винторезных станков предусматривается более простая коробка подач и фартук, а также нарезание резьбы с помощью сменных зубчатых колес. Для многопроходной обработки предусматривается использование быстросменных резцедержателей, а также поворотных упоров. В станках этой гаммы при обработке деталей диаметром 200 и 250 мм для базовых моделей унифицированы станины, передние бабки, вариаторы, коробки подач и фартуки. С базовыми моделями для каждого данного диаметра обработки унифицировано большинство других основных агрегатов. В кинематической цепи привода станков настольного типа для обработки деталей диаметром 100 и 150 предусматриваются две ременные передачи со ступенчатыми шкивами от электродвигателя к шпинделю. Станины токарно-винторезных станков при наибольшем диаметре обрабатываемой детали 160 и 200 мм устанавливаются на сварных тумбах, а станина точных станков этих размеров — на литых тумбах. Модели станков этой гаммы при диаметре D ~ 160 мм и выше имеют в приводе бесступенчатый вариатор с широким клиновым ремнем, размещенный в левой части тумбы станка. В станках для обработки деталей диаметром D = 200—250 мм в шпиндельных бабках предусматриваются зубчатые переборы, а в шпиндельных опорах станков класса П и В установлены подшипники качения. Шпиндели станков особо высокой точности опираются на подшипники скольжения. Движение от шпинделя к коробке подач в этих станках передается ремнем. В фартуках суппорта токарно-винторезных станков установлены механизмы автоматического останова подачи от жесткого упора с планетарной передачей. На рис. 7 приводится кинематическая схема станка 16Б04П малой гаммы, повышенной точности. Привод главного движения в станке — разделенный и осуществляется с помощью бесступенчатого вариатора с широким клиновым ремнем. звена увеличения шага осуществляется через передвижное зубчатое колесо 2= 56, расположенное на валу ниже шпинделя. Коробка подач — закрытого типа с передвижными зубчатыми колесами. Гамма токарно-винторезных станков с D — 250-Г-500 мм разработана ЭНИМСом, Московским станкостроительным заводом «Красный пролетарий» им. А. И. Ефремова, Средневолжским станкостроительным заводом и рядом других заводов. В этой гамме имеются базовые токарно-винторезные станки с рядом модификаций: токарно-винторезные центровые облегченные станки (с увеличенной высотой центров), токарно-винторезные центровые облегченные упрощенные станки, токарные центровые станки (без винторезной цепи), токарные патронные станки, механизированные, автоматизированные станки и станки с программным управлением. Облегченные модификации станков получаются путем увеличения высоты центров базовых моделей. Это дает возможность снизить вес станков до 25%. Токарно-винторезный станок 16Л16П для D = 320 мм создан на базе станка 16Б11 путем поднятия высоты центров со 130 мм до 160 мму введением проставки под переднюю бабку, замены поддона задней бабки и верхней части суппорта, замены модуля гитары с 1,5 на 1,75. Данная модификация станка позволяет получить станок следующего размера по диаметру обрабатываемой детали при наименьшем весе, габаритах и стоимости. Заводу для выпуска этого станка понадобится наладить выпуск всего 3—6% новых деталей. Рис. 1. Кинематическая схема станка 16Б04П На базе облегченных станков с упрощением кинематики создаются облегченные упрощенные станки, предназначаемые для мелких ремонтных мастерских. Токарные патронные станки имеют укороченные станины и делаются без винторезной цепи и задней бабки. В механизированных модификациях предусматривается механизация зажима деталей, перемещения пиноли задней бабки и наличие гидрокопировального суппорта. Станки быстроходные изготовляются на базе станков класса А. Станки средней гаммы имеют одну унифицированную коробку подач для всех базовых моделей и большинства модификаций, а коробка скоростей и фартук унифицированы попарно для станков с диаметрами 250 и 320, 400 и 500. Кроме того, имеется ряд сборочных комплектов, у которых нагрузки, габариты и металлоемкость меняются незначительно в широком диапазоне ряда размеров базовых станков (привод ускоренного хода, шестеренчатые насосы смазки шпиндельной бабки и коробки скоростей, левая и правая рукоятки, фильтры и т. д.). Эти агрегаты выделены в самостоятельные сборки и тоже унифицированы. Таким образом, при мелкосерийном производстве отдельных типоразмеров и модификаций станков изготовление сборочных комплектов и деталей станков может носить серийный и даже массовый характер производства с применением высокопроизводительного специализированного и специального оборудования и совершенной технологии. В станках этой гаммы предусмотрены разделенный привод с размещением коробки скоростей в нижней части станка, зубчатый ремень, селективное управление коробкой скоростей, механизмы для быстрых перемещений суппорта, наличие мнемонической Рукоятки для управления подачами. В станках этой гаммы для повышения их точности предусмотрено применение подшипников типа «Garnet», изменение базирования передней бабки для уменьшения смещения шпинделя от тепловых деформаций, ужесточение допусков на размеры наиболее ответственных соединений. В станках предусмотрен ряд технических мероприятий для обеспечения наиболее длительного сохранения точности обработки и увеличения долговечности: закалка станин, повышение твердости зубчатых колес, шлицевых валиков и пиноли задней бабки, применение термической обработки ходовых винтов и реек. Станки имеют разделенный привод; коробка скоростей, размещенная в тумбе станка, получает движение от двухскоростного электродвигателя с помощью зубчатого ремня. От шкива коробки скоростей движение шкиву на шпиндельной бабке также передается зубчатым ремнем. Шкив шпиндельной бабки от коробки скоростей получает девять значений частот вращений, которые могут передаваться непосредственно шпинделю. На рис. 4 показана кинематическая схема нового токарного станка 16К20 завода «Красный пролетарий» (D = 400 лш). Станок имеет неразделенный привод главного движения и схему коробки скоростей, лишь незначительно отличающуюся от схемы коробки станка 1К62. С помощью данной коробки скоростей шпинделю сообщается 22 значения частоты вращения — от 12,5 до 1600 об/мин. Для коробки подач и фартука использована унифицированная схема соответствующих механизмов станка средней гаммы. Гамма токарных станков для диаметров обработки 630—1250 мм разработана Рязанским станкостроительным заводом и ЭНИМСом. Она состоит из четырех базовых моделей и ряда модификаций (патронных, облегченных и механизированных). Рис. 2. Токарный станок 16Б11П Pис. 3. Кинематическая схема станка 16Б11П Рис. 4. Кинематическая схема станка 16К20: Число зубьев сменных колес гитары; К~ 40 и 60 Л == 73 и 86; М = 86; Л = 36; О « 48, 64, 52, 57 Главный привод получает движение от электродвигателя постоянного тока с диапазоном регулировки, равным пяти, работающего по схеме генератор—двигатель. Схема привода подачи для станков с диаметром обработки 1250—1600 мм унифицирована, и суппорт с фартуком получает движение от шпинделя станка через ходовой вал и ходовой винт. Быстрые перемещения суппорта осуществляются от отдельного электродвигателя переменного тока. Нарезание резьбы на этих станках осуществляется с помощью ходового винта, который получает движение от шпинделя через гитару сменных зубчатых колес. В более крупных станках этой гаммы привод подач и ускоренный ход осуществляются от отдельного электродвигателя постоянного тока, расположенного на фартуке. Резьба нарезается с помощью накладного винторезного суппорта. Коробки подач в станках гаммы встроены в фартук. На станках предусмотрены электро-копировальные устройства на электромагнитных муфтах. Реклама:Читать далее:Характеристика приводов главного движения и подачи

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Принципиальная схема токарно-винтового станка 16к20 | Скачать чертежи, чертежи, блоки Autocad, 3D модели

Русский

Компас

Электрический

Образовательный

Узнайте, как скачать этот материал

Telegram бот для поиска материалов

Покупка чертежей

Подпишитесь на получение информации о новых материалах:

t. me/alldrawings

me/alldrawings

vk.com/alldrawings

Описание

Принципиальная схема станка 16к20

Содержание проекта

главная.cdw [ 64 КБ ] |

Дополнительная информация

Чертежи

главная. cdw

cdw

Аналогичные материалы

Схема электрическая принципиальная управления токарно-винтовым станком ЭП

Кинематическая схема токарно-винтового станка 16к20

Вал фрикционный токарно-винторезного станка 16К20

Схема установки токарно-винтового станка 16Д25

Принципиальная схема сверлильного станка 16к20

Схема электрооборудования токарно-винтового станка 16Д35М

Принципиальная схема токарно-винторезного станка модели 16к20/16к20г

Схема установки токарно-винтового станка 1М63МФ105

Бесплатная загрузка на сегодня

Обновление через: 2 часа 12 минут

Трехмерная модель пляжного домика

3d модель мастерской

ТТК по устройству монолитных стержней фундаментов под стальные колонны — типовая инструкция

3D модель одностворчатой двери с восемью окнами

Прочие материалы

Технологическая карта на земляные работы и устройство монолитных фундаментов

Ханты-Мансийский краеведческий музей — Автоматическая установка пожаротушения мелкодисперсной водой

Типовой проект 3. 902.1-12 Сборные унифицированные железобетонные панели стен и перегородок круглые… Документация2

902.1-12 Сборные унифицированные железобетонные панели стен и перегородок круглые… Документация2

Магазин-склад тезонапа

Станки токарно-винторезные; CU400M и CU500M (аналог 16К20, 1К62) производства ЗММ Болгария

Объявления

бизнес объявления Продукция

товары и услуги Компании

компаний в каталоге

| Поиск |

Бизатор

/

Объявления

/

оборудование и материалы

/

промышленное оборудование

/

механическое оборудование

Тип объявления: продажаОпубликовано: 25.10.2017

| Организация: | ТОВ ‘Ф.Технолоджи’ |

| Продавец: | |

| Телефоны: | 0503312897 Показать телефон Написать сообщение |

| Адрес: | Украина, Киев |

9 0012 Токарно-винторезные станки CU400 M и CU 5 0 0 M производства ZMM Bulgaria Holding предназначен для выполнения токарных работ

работа — точение конусов и нарезание резьбы: метрической, дюймовой. Данные

Данные

модели станков являются аналогами станка 16К20,

ДИП200 и 1К62 . Технические характеристики и жесткость станков, широкий

необходим диапазон скоростей вращения шпинделя и подачи

возможности прогрессивных инструментов при обработке различных материалов.

Электрик автомат немецкого производства

фирма Шнайдер Электрик. В шпиндельном узле используйте подшипники SKF и FAG. Патроны – Бизон (Польша).

Все детали машин изготовлены из

качественная сталь, обеспечивающая надежную работу машин и экономию

прецизионная обработка на протяжении многих лет.

Возможна поставка станков CU400 M и CU 5 0 0 М в исполнении РД — бесступенчатая

регулирование скорости вращения шпинделя. Превращение

машины с преобразователем частоты позволяют регулировать скорость вращения

шпиндель станка не механический, а электронный, что сокращает время

переходы к следующему шагу и позволяет точно выбрать нужный

скорость шпинделя. Электронная регулировка скорости есть

Электронная регулировка скорости есть

потенциометр, расположенный на панели управления машины, и скорость передачи

механически выбирает диапазон, в котором регулировка скорости

шпиндельный токарно-винторезный станок. Это оборудование также

отличается большей ремонтопригодностью и простотой обслуживания

механические детали токарно-винторезного станка из-за редуктора

устранено большинство механических коробок передач. Благодаря этому выступлению

машин может быть выше до 35%.

Особенность

У.е. Диаметр обработки над станиной, мм

440

500

Диаметр обработки над суппортом, мм

240

300

Диаметр обработки на шпинделе, мм

640

700

Высота центра, мм

220

250

Расстояние между центрами, мм 900 13

1000, 1500, 2000, 3000, 4000, 5000.

Ширина, мм

400

Передняя часть по DIN55027

№8

Диаметр отверстия под шпиндель, мм шпиндель

Метрическая система 80

Число скоростей вращения шпинделя

21

Диапазон скоростей, об.мин

20 – 2000

Мощность главного двигателя, кВт

7,5 (11)

Количество подач

120

Диапазон продольной подачи мм/об.

0,04 – 12

Диапазон поперечных подач, мм/об.

0,02 – 6

Количество витков резьбы

64

Шаг резьбы мм, мм

0,5 – 120

Шаг резьбы дюйм, вит/1″

60 – ¼

Ступенчатая модульная резьба Модуль

0,125 – 30

Шаг диаметральной резьбы, DP

240 – 1

Ход поперечных салазок, мм

315

Ход верхних салазок, мм

9020 1 130

Диаметр пиноли, мм

90

Конус пиноли

№ 5

Ход пиноли, мм

230

Масса (RMC 1000 мм), кг

29 00

2950

Отправить себе/другуВерсия для печатиПожаловаться

- спам[?]

- неправильная категория[?]

- устаревшее объявление[?]

- нарушение законов[?]

- другое[?]

Добавить в избранное

Что такое cookie?

Файл cookie — это небольшой текстовый файл, который сохраняется на вашем компьютере/мобильном устройстве, когда вы посещаете веб-сайт. Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта.

Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта.

Почему мы используем файлы cookie?

Мы используем файлы cookie, чтобы обеспечить вам оптимальный доступ к нашему веб-сайту. Используя файлы cookie, мы можем гарантировать, что одна и та же информация не будет отображаться каждый раз при повторном посещении веб-сайта. Файлы cookie также могут помочь оптимизировать работу веб-сайта. Они облегчают просмотр нашего веб-сайта.

Для защиты ваших персональных данных и предотвращения потери информации или противоправных действий применяются соответствующие организационные и технические меры.

Почему мы используем файлы cookie сторонних поставщиков?

Мы используем файлы cookie сторонних поставщиков, чтобы иметь возможность оценивать статистическую информацию в коллективных формах с помощью аналитических инструментов, таких как Google Analytics.

Облегченный токарно-винторезный станок, спроектированный для передвижных мастерских, имеет облегченную тумбу, электроаппаратуру, рассчитанную на работу при сотрясениях и вибрациях. В механизированном токарно-винторезном станке для закрепления обрабатываемой детали и перемещения пиноли задней бабки применяются пневматические и гидравлические устройства. Станок снабжается гидрокопиром, который можно использовать для автоматизированного цикла при нарезании резьбы.

Облегченный токарно-винторезный станок, спроектированный для передвижных мастерских, имеет облегченную тумбу, электроаппаратуру, рассчитанную на работу при сотрясениях и вибрациях. В механизированном токарно-винторезном станке для закрепления обрабатываемой детали и перемещения пиноли задней бабки применяются пневматические и гидравлические устройства. Станок снабжается гидрокопиром, который можно использовать для автоматизированного цикла при нарезании резьбы.

Вариатор с коробкой скоростей на две ступени расположен в тумбе станка. Движение шкиву шпиндельной бабки передается клиноременной передачей. От шкива шпиндель может получать вращение непосредственно через муфту или через перебор – Работа

Вариатор с коробкой скоростей на две ступени расположен в тумбе станка. Движение шкиву шпиндельной бабки передается клиноременной передачей. От шкива шпиндель может получать вращение непосредственно через муфту или через перебор – Работа

В станках для обработки деталей диаметром 400—500 мм предусматриваются механические перемещения верхних салазок суппорта.

В станках для обработки деталей диаметром 400—500 мм предусматриваются механические перемещения верхних салазок суппорта. С использованием двойного перебора шпинделю можно сообщить значение частот вращений. Включение подач на фартуке осуществляется рукояткой мнемонического управления , переключающей мелкозубчатые муфты. В качестве механизма автоматического выключения подач от жесткого упора используется схема с червяком, передвигающимся по оси, и двумя кулачковыми муфтами.

С использованием двойного перебора шпинделю можно сообщить значение частот вращений. Включение подач на фартуке осуществляется рукояткой мнемонического управления , переключающей мелкозубчатые муфты. В качестве механизма автоматического выключения подач от жесткого упора используется схема с червяком, передвигающимся по оси, и двумя кулачковыми муфтами. В этой гамме есть станки, имеющие станины с выемкой. Для всех станков гаммы предусмотрена единая унифицированная коробка подач. Кинематическая схема коробки подач унифицирована со схемой коробок подач для станков диаметром 250—500 мм’, попарно унифицированы суппорты и фартуки суппортов. Предусматривается механическая подача для верхних салазок суппорта. Фартуки выполнены по единой кинематической схеме. Базовые модели гаммы тяжелых станков рассчитаны для диаметров обработки 1250, 1600, 2000, 2500, 3200, 4000, 5000 и 6300 мм.

В этой гамме есть станки, имеющие станины с выемкой. Для всех станков гаммы предусмотрена единая унифицированная коробка подач. Кинематическая схема коробки подач унифицирована со схемой коробок подач для станков диаметром 250—500 мм’, попарно унифицированы суппорты и фартуки суппортов. Предусматривается механическая подача для верхних салазок суппорта. Фартуки выполнены по единой кинематической схеме. Базовые модели гаммы тяжелых станков рассчитаны для диаметров обработки 1250, 1600, 2000, 2500, 3200, 4000, 5000 и 6300 мм. Коробки скоростей станков гаммы построены по единой структуре кинематической цепи. Унифицирована схема компоновки шпиндельных узлов — передняя и задняя опоры сделаны на подшипниках серии 3182100; осевые силы воспринимаются в заднем подшипнике двумя упорными шариковыми подшипниками.

Коробки скоростей станков гаммы построены по единой структуре кинематической цепи. Унифицирована схема компоновки шпиндельных узлов — передняя и задняя опоры сделаны на подшипниках серии 3182100; осевые силы воспринимаются в заднем подшипнике двумя упорными шариковыми подшипниками.