Схема токарный станок: Схема кинематики токарного станка

Содержание

Схема кинематики токарного станка

Токарные станки составляют основную часть станочного парка многих металлообрабатывающих предприятий. Токарные станки используются для обработки внутренних и наружных поверхностей тел вращения. Режущим инструментом выступают резцы, сверла, развертки, зенкера, метчики и плашки. При помощи специальных приспособлений, таких как планшайбы, на токарных станках можно обрабатывать сложные и неправильные формы. Использование специальных устройств расширяет возможности оборудования, позволяет выполнять многие другие операции машинной обработки металла.

Расположение шпинделя — вала, на котором закрепляется патрон с обрабатываемой заготовкой, определяет всю конструкцию станка. Более распространены станки с горизонтальным расположением шпинделя, ими являются токарно-винторезные, револьверные, лоботокарные станки. Вертикальный шпиндель имеют токарно-карусельные станки, они предназначены для обработки низких заготовок большого диаметра.

Строение токарно-винторезного станка

Токарно-винторезные станки имеют максимальные технологические возможности из всего оборудования этой группы, что позволяет их эффективно использовать для изготовления небольших серий изделий. Конструкция этих станков была разработана в первой половине XIX века и с тех пор были внесены только небольшие изменения, касающиеся автоматизации оборудования.

Конструкция этих станков была разработана в первой половине XIX века и с тех пор были внесены только небольшие изменения, касающиеся автоматизации оборудования.

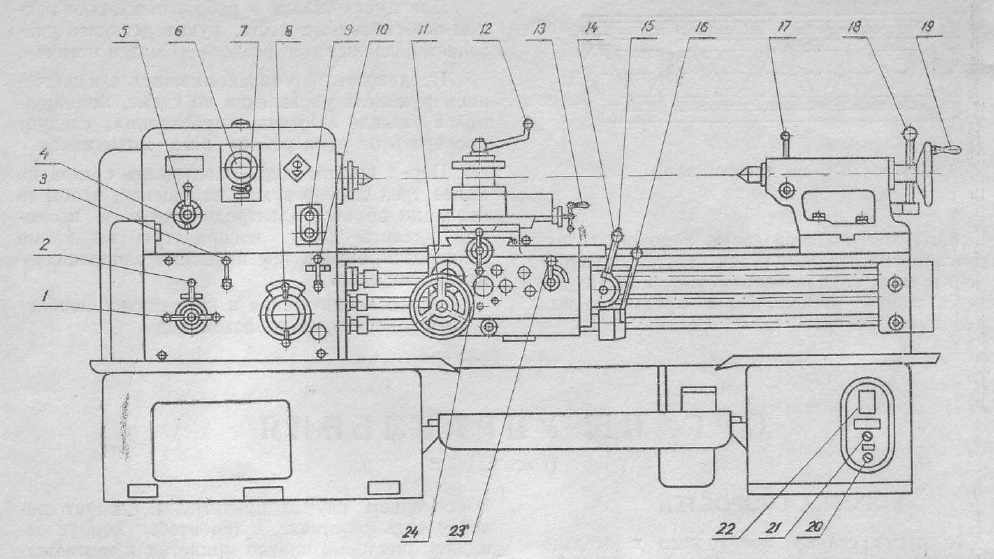

Рис.: 1 – передняя бабка с коробкой скоростей, 2 – гитара сменных колес, 3 – коробка подач, 4 – станина, 5 – фартук, 6 – суппорт, 7 – задняя бабка, 8 – шкаф с электрооборудованием.

Как и у большинства промышленного оборудования, основой этого станка выступает станина. Она выполняется литьем или сваркой и обязательно крепится к полу анкерными болтами. С левой стороны относительно рабочего на станине располагается передняя или шпиндельная бабка. Она представляет собой пустотелый корпус, в котором находятся, шестерни, шпиндель, подшипники, система смазки и переключения диапазонов. На передней панели бабки находятся многочисленные элементы управления станком. Шпиндель выходит из передней бабки в рабочую зону. На шпиндель устанавливаются приспособления для удержания заготовки, основная часть которых — патроны с разным количеством кулачков.

Ниже передней бабки располагается коробка подач. На её передней панели находятся регуляторы для управления подачей. Коробка подач передает вращение на фартук, располагающийся в центральной зоне станка, при помощи вала при обработке поверхностей или винта при нарезке резьбы. Винт располагается над валом, на большей части его длины нарезана червячная спираль. Вал имеет более короткую спираль червячной передачи, но большего диаметра. В фартуке находится механизм, который преобразует вращательное движение вала или винта в возвратно-поступательное движение суппорта.

Суппорт является элементом станка, на котором устанавливается основной инструмент. Нижние салазки суппорта перемещаются по продольным направляющим, расположенным на станине. Сверху находятся верхние салазки, они расположены перпендикулярно к нижним. Перемещающаяся по ним резцовая каретка имеет возможность повтора в горизонтальной плоскости. На ней находится резцедержатель, в котором закрепляется инструмент. Таким образом, конструкция суппорта и направляющих станины обеспечивает инструменту возможность продольного и поперечного движения, а также наклона относительно центра. Это позволяет обрабатывать инструментом цилиндрические и конические поверхности.

Таким образом, конструкция суппорта и направляющих станины обеспечивает инструменту возможность продольного и поперечного движения, а также наклона относительно центра. Это позволяет обрабатывать инструментом цилиндрические и конические поверхности.

На противоположной стороне станка, с правой стороны, располагается задняя бабка. При обработке длинных заготовок она используется как вторая точка опора, помимо шпинделя. Также на ней размещается инструмент, выполняющий сверление или обработку осевого отверстия в заготовке.

Кинематическая схема токарно-винторезного станка

Главное движение станка осуществляется односкоростным асинхронным трехфазным двигателем, в редких случаях многоскоростным.

Движение с двигателя передается на коробку скоростей посредством клиноременной передачи. В коробке скоростей находится 6-8 валов с зубчатыми колесами. Валы для удобства нумеруются римскими цифрами, первым идет вал со шкивом, далее по кинематике. Выбирая используемые передачи, можно регулировать скорость вращения шпинделя в широких пределах. На токарных станках можно получить более 20 различных скоростей вращения шпинделя с закрепленной на ней заготовкой. Для обратного вращения шпинделя предусмотрены две фрикционные муфты.

Выбирая используемые передачи, можно регулировать скорость вращения шпинделя в широких пределах. На токарных станках можно получить более 20 различных скоростей вращения шпинделя с закрепленной на ней заготовкой. Для обратного вращения шпинделя предусмотрены две фрикционные муфты.

Перемещение фартука через коробку подач производится либо напрямую от шпинделя, либо через звено повышения шага, которое находится в коробке скоростей. Оно состоит из трех зубчатых передач, понижающих частоту вращения. Далее находится механизм реверса, который обеспечивает возможность перемещения фартука с суппортом в оба направления.

Коробка подач обладает двумя кинематическими схемами. Первая предназначена для формирования дюймовой резьбы, она содержит одну фрикционную муфту и передает вращение на ходовой винт. Вторая схема предназначена для обработки поверхностей, нарезки метрических резьб. Она передает вращение на ходовой вал. Управление второй цепью производится тремя фрикционными муфтами.

Ряд зубчатых передач находится в фартуке. Они преобразуют вращение вала и винта в передвижение суппорта. Отдельной частью кинематической схемы станка выступает механизм быстрого перемещения суппорта. Он приводится в действие дополнительным электродвигателем посредством ременной передачи.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

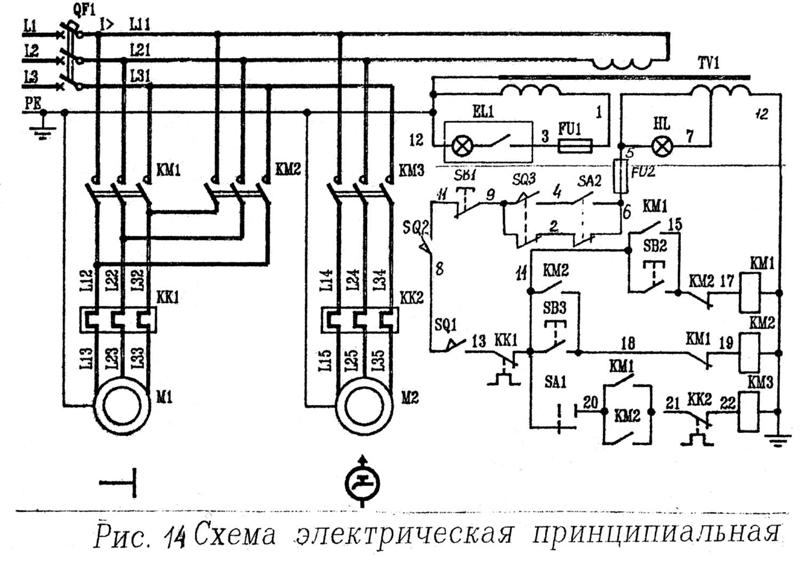

Принципиальная электрическая схема токарного станка 16К20

Для обеспечения высокой надежности в работе и обслуживания электрооборудования токарного станка 16К20 специалистами средней квалификации вся релейно — контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях. Электроаппаратура (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электроаппаратура (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухо заземленным или изолированным нейтральным проводом.

Основные параметры электрооборудования

Потребляемая мощность, кВт — 11

Напряжение сети, В — 380

Напряжение в цепи управления, В — 110

Напряжение в цепи местного освещения, В — 24

Частота, герц — 50

Принципиальная электрическая схема

Рис. 1. Схема электрическая принципиальная станка 16К20

1* — Элементы при силовой цепи напряжением 220В и тропического исполнения могут отсутствовать

2* — Элементы для станков с гидросуппортом

Описание электрической схемы

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 1), которая замыкает день катушки контактора К1, переводя его на самопитание. Останов электродвигателя главного привода Ml осуществляется нажатием кнопки S3.

1), которая замыкает день катушки контактора К1, переводя его на самопитание. Останов электродвигателя главного привода Ml осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производятся переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени К3, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Спецификация электрооборудования

- Р – Указатель нагрузки Э38022 на номинальный ток 20 А

- F1 – Выключатель автоматический АЕ-2043-12, 1PОO, расцепитель 32 А, с катушкой независимого расцепителя 110 В, 50 Гц, отсечка 12 (Ag—9,489 г)

- F2 – Автомат АЕ-20-33-10

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель

- F5 – ТРН-40 – реле тепловое

- F6, F7 – ТРН-10 – реле тепловое

- Н1 – устройство предохранительное светосигнальное УПС-3

- Н2 – НКСО1Х100/П00-09 – лампа накаливания С24-25.

- Н3 – КМ24-90 – коммутаторная лампа накаливания

- К1 – ПАЕ-312 – магнитный пускатель

- К2 – ПМЕ-012 – магнитный пускатель

- КЗ – РВП72-3121-00У4 – реле времени пневматическое (Лимит работы электромотора главного движения без нагрузки)

- К4 – РПК-1—111 – пускатель двигателя

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта)

- М3 – электронасос типа ПА-22 (подача эмульсии)

- М4 – 4А80А4УЗ – асинхронный электродвигатель

- S1 – ВПК-4240 – выключатель путевой (Дверца распределительного устройства)

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1)

- S3 и S4 – ПКЕ-622-2 – пост управления кнопочный

- S5 – МП-1203 – микровыключатель

- S6 – ВПК-2111 – концевой выключатель нажимной

- S7 – ПЕ-011 – поворотный переключатель управления

- S8 – ВПК-2010 выключатель путевой нажимной

- Т – ТБСЗ-0,16 – трансформатор однофазный понижающий

Схема электрическая соединений

Рис. 2. Схема электрических соединений токарного станка 16К20

2. Схема электрических соединений токарного станка 16К20

1. а — положение перемычек при подключении электродвигателей

2*. Для станков с гидросуппортом

Шкаф управления. Схема расположения электроаппаратов

Рис. 3. Шкаф управления токарно-винторезного станка 16К20

Органы управления

На лицевой стороне шкафа управления имеются следующие органы управления:

- рукоятка включения и отключения вводного автоматического выключателя с максимальным и дистанционным расцепителями;

- сигнальная лампа с линзой белого цвета, сигнализирующая о включенном состоянии вводного автоматического выключателя; переключатель для включения и отключения электронасоса охлаждения;

- указатель нагрузки, показывающий загрузку электродвигателя главного привода.

На каретке установлена кнопочная станция пуска и останова электродвигателя главного привода.

В рукоятке фартука встроена кнопка включения электродвигателя привода быстрых перемещений суппорта.

Рекомендации по техническому обслуживанию электрооборудования

Необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику).

При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

При технических осмотрах проверяется состояние вводных проводов обмотки статора, производится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом. Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

Перед набивкой свежей смазки подшипники должны быть тщательно промыты бензином.

Камеру заполнить смазкой на 2/3 ее объема.

При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников. Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным вазелиновым маслом. Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем.

Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем.

Устройство токарного станка по металлу – схема и основные узлы

- Как устроены станина и передняя бабка станка

- Назначение задней бабки токарного оборудования

- Шпиндель как элемент токарного станка

- Строение суппорта

- Электрическая часть токарного станка

По сути, устройство токарного станка, вне зависимости от его модели и уровня функциональности, включает в себя типовые конструктивные элементы, которые и определяют технические возможности такого оборудования. Конструкция любого станка, относящегося к категории оборудования токарной группы, состоит из таких основных элементов, как передняя и задняя бабка, суппорт, фартук устройства, коробка для изменения скоростей, коробка подач, шпиндель оборудования и приводной электродвигатель.

Основные части токарного станка по металлу

- Передняя бабка

- Задняя бабка

- Суппорт

- Приводные валы

- Рычаг переключения скоростей

- Лимб

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Электрическая часть токарного станка

Все современные токарные и токарно-винторезные станки по металлу, отличающиеся достаточно высокой сложностью своей конструкции, приводятся в действие при помощи привода, в качестве которого используются электродвигатели различной мощности. Электрические двигатели, устанавливаемые на такие агрегаты, могут быть асинхронными или работающими от постоянного тока. В зависимости от модели двигатель может выдавать одну или несколько скоростей вращения.

Электрическая схема токарного станка 1К62 (нажмите для увеличения)

На большинстве моделей современных токарных станков по металлу устанавливаются двигатели с короткозамкнутым ротором. Для передачи крутящего момента от двигателя элементам коробки передач станка может использоваться ременная передача или прямое соединение с его валом.

На современном рынке также представлены модели токарных станков, на которых скорость вращения шпинделя регулируется по бесступенчатой схеме, для чего используются электродвигатели с независимым возбуждением. Регулировка скорости вращения вала такого двигателя может осуществляться в интервале 10 к 1. Однако из-за больших габаритов и не слишком экономичного потребления электроэнергии применяются такие электродвигатели крайне редко.

Двухскоростной двигатель со шкивом под плоский ремень передачи

Как уже говорилось выше, в качестве привода токарных станков могут использоваться и электродвигатели, работающие на постоянном токе. Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Именно такие электродвигатели, отличающиеся большими габаритами, обеспечивают бесступенчатое изменение скорости вращения их выходного вала.

Электродвигатель является основной частью электрической системы любого токарного станка, но она также включает в себя массу дополнительных элементов. Все они, функционируя в комплексе, обеспечивают удобство управления станком, а также эффективность и качество технологических операций, которые на нем выполняются.

Кинематическая схема токарно-винторезного станка 16К20

Сведения о производителе токарно-винторезного станка 16К20

Производитель токарно-винторезного станка 16К20 — Московский станкостроительный завод «Красный пролетарий» им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе «Красный пролетарий» им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП — Догнать И Перегнать), где 200, 300, 400, 500 — высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

- 1А62 — станок токарно-винторезный универсальный, Ø 400

- 1К62 — станок токарно-винторезный универсальный, Ø 400

- 1К62Б — станок токарно-винторезный повышенной точности универсальный, Ø 400

- 1К282 — станок токарный восьмишпиндельный вертикальный, Ø 250

- 1К620 — станок токарно-винторезный универсальный с вариатором, Ø 400

- 1К625 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 16А20Ф3 — станок токарный с ЧПУ, Ø 400

- 16Б20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20 — станок токарно-винторезный универсальный Ø 400

- 16К20ВФ1 — станок токарно-винторезный универсальный высокой точности с УЦИ, Ø 400

- 16К20М — станок токарно-винторезный механизированный, Ø 400

- 16К20П — станок токарно-винторезный повышенной точности, Ø 400

- 16К20ПФ1 — станок токарно-винторезный повышенной точностии с УЦИ, Ø 400

- 16К20Ф3 — станок токарный с ЧПУ, Ø 400

- 16К20Ф3С32 — станок токарный с ЧПУ, Ø 400

- 16К20Т1 — станок токарный с оперативным управлением, Ø 500

- 16К25 — станок токарно-винторезный облегченный с повышенной линией центров, Ø 500

- 162 — станок токарно-винторезный универсальный, Ø 420

- 1622 — станок токарно-винторезный универсальный, Ø 120

- 1730 — станок токарный многорезцовый копировальный полуатомат, Ø 410

- ДИП-40 (1Д64) — станок токарно-винторезный универсальный, Ø 800

- ДИП-50 (1Д65) — станок токарно-винторезный универсальный, Ø 1000

- ДИП-200 — станок токарно-винторезный универсальный, Ø 400

- ДИП-300 — станок токарно-винторезный универсальный, Ø 630

- ДИП-400 — станок токарно-винторезный универсальный, Ø 800

- ДИП-500 — станок токарно-винторезный универсальный, Ø 1000

- МК6046, МК6047, МК6048 — станок токарно-винторезный универсальный, Ø 500

- МК6056, МК6057, МК6058 — станок токарно-винторезный универсальный, Ø 500

- МК-3002 — станок токарный настольный, Ø 220

Кинематическая схема токарно-винторезного станка 16К20

Технические характеристики, чертежи и описание узлов приведены на странице 16К20.

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.).

В 1988 году токарный станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

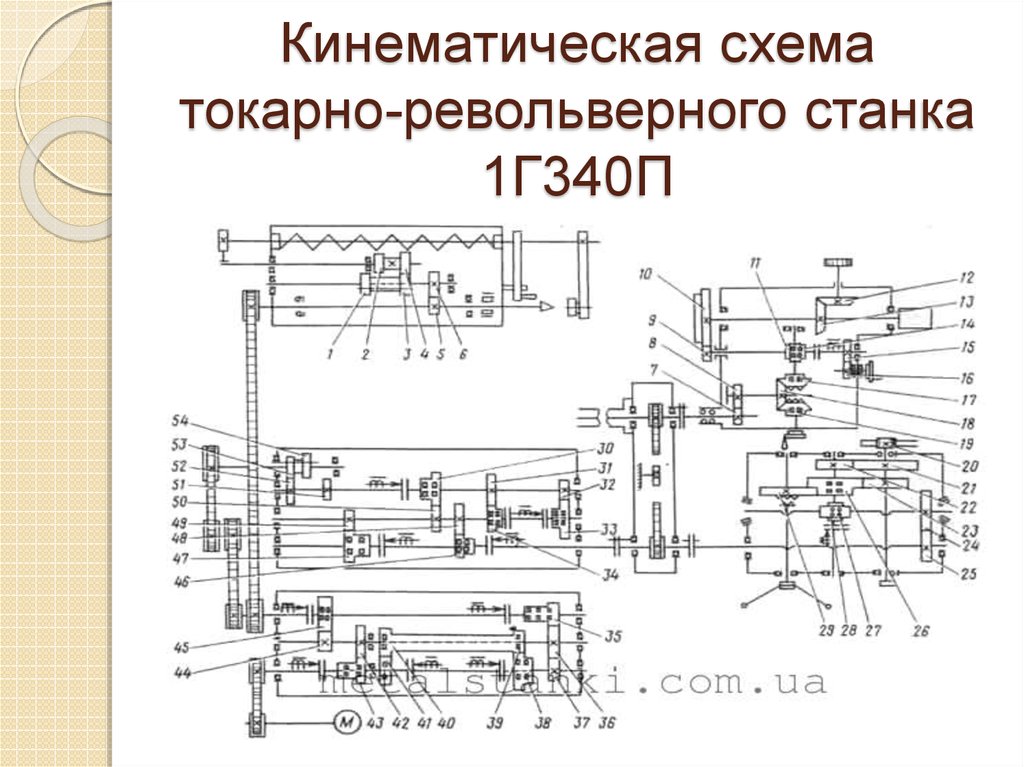

Кинематическая схема станка 16к20 приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Кинематическая схема токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема шпиндельной бабки токарно-винторезного станка 16К20

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20

Структурная схема коробки скоростей токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов Ø 140 и Ø 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью двойной фрикционной муфты Мф1.

Вал III получает две скорости вращения через колеса z = 34 или z = 39.

Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV.

С вала IV вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

Минимальная и максимальная частоты прямого вращения шпинделя определяются:

где:

η — коэффициент проскальзывания ременной передачи, в расчетах принимают η = 0,985

nдв — скорость вращения электродвигателя nдв = 1460 об/мин

140/268 — отношение диаметра передающего шкива к диаметру принимающего. Диаметр ведущего шкива Ø 140, Диаметр ведомого шкива Ø 268 мм

Следует отметить, что при расчете частоты вращения шпинделя по уравнениям кинематических цепей коробки скоростей, результат может не совпадать с частотами вращения шпинделя, указанными в технических характеристиках станка, расчитанных теоретически по законам геометрического ряда (гост 8032-84).

Кинематические цепи прямого и обратного вращения шпинделя

График оборотов шпинделя токарно-винторезного станка 16к20

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 различных значения частот вращения шпинделя.

Движение подач и резьбонарезание

Привод подач включает в себя следующие цепи и узлы (см.кинематическую схему):

- Звено увеличения шага резьбы — обеспечивает увеличение выходной частоты вращения по отношению к частоте вращения шпинделя в соотношении: 1:2, 1:8, 1:32. Обеспечивает двойной блок в шпиндельной бабке при подкючении z = 45/45;

- Механизм реверса — служит для изменение направления движения суппорта при одном и том же направлении вращении шпинделя. Осуществляется подкючением промежуточной шестерни — трензеля;

- Гитара сменных колес — включает сменные шестерни K, L, M, N. Служит для сравнительно редкой перенастройки чисел оборотов;

- Коробка подач — коробка подач получает движение от шпиндельной бабки через гитару и задаёт различные скорости вращения ходового вала и ходового винта;

- Механизм подач — преобразует вращение ходового вала в поступательное движение суппорта продольное, поперечное или резцовых салазок.

Ходовой винт при этом должен быть отключен.

Ходовой винт при этом должен быть отключен. - Механизм подач при нарезании резьбы резцом — преобразует вращение ходового винта в поступательное продольное движение суппорта.

Кинематическая схема суппорта и фартука станка 16К20

Схема кинематическая суппорта и фартука токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20

Структурная схема подач и резьбонарезания токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Движение подач заимствуется в шпиндельной бабке от шпинделя при работающей паре z = 60/60.

При необходимости увеличения шага движение заимствуется от вала III при включенной передаче z = 45/45. В этом случае подача и шаг резьбы увеличиваются в зависимости от положения блоков в 2; 8 и 32 раза.

Механизм реверса обеспечивает правое вращение ходового винта через пару z = 30/45, левое — через передачу z = 30/25·25/45.

В гитаре сменных колес K/L, M/N при отправке станка с завода устанавливают шестерни с числом зубъев z = 40/86, z = 86/64. Такая комбинация обеспечивает подачи, нарезание метрических и дюймовых резьб с шагами, величины которых указаны в талице закрепленной на станке.

Кинематическая цепь продольных и поперечных подач суппорта

Кинематическая цепь подачи согласовывает вращение шпинделя с перемещением суппорта в продольном или поперечном направлениях: за 1 оборот шпинделя суппорт должен переместиться на величину S.

Кинематическая цепь продольных подач суппорта

Уравнение кинематического баланса цепи продольной подачи имеет вид:

S = 1об.шп. · z1/z2 · π · m · z мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- π·m·z — длина делительной окружности реечного колеса. π·m·z = 3,1416 · 3 · 10 = 94,248;

- m — модуль зубчатой рейки, m = 3 мм ;

- z — число зубъев реечного колеса, z = 10.

Универсальная коробка подач 16Б20П.070 обеспечивает продольные подачи (22 шт), мм/об:

- 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8; 2,4; 2,8

Уравнение кинематической цепи для получения минимальной продольной подачи можно записать в следующем виде:

Кинематическая цепь поперечных подач суппорта

Уравнение кинематического баланса цепи поперечной подачи имеет вид:

S = 1об.шп. · z1/z2 · р мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до реечного колеса;

- р — шаг ходового винта поперечной подачи, р = 5 мм

Полное уравнение кинематического баланса для цепи минимальной поперечной подачи:

Соответственно кинематическая цепь поперечной подачи согласовывает вращение шпинделя и поперечного ходового винта; величина поперечной подачи при одной и той же наладке станка составляет 1/2 продольной.

Уравнение кинематической цепи для получения максимально поперечной подачи можно записать в следующем виде:

В коробке подач токарно-винторезного станка 16к20 подачи расположены не по геометрическому ряду, поэтому настройку станка на необходимую подачу производят по таблицам, расположенным на панели передней бабки.

В случае нарезания точных резьб вращение может быть передано от гитары сменных колес непосредственно на ходовой винт с шагом t = 12 мм через валы XII, XVII, XXIII при включенных зубчатых муфтах М2 и М5, минуя механизм коробки подач.

и подачи поперечные (24 шт), мм/об:

- 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4

Кинематическая цепь нарезания метрической резьбы

При нарезании резьбы за один оборот шпинделя суппорт (резец) должен переместиться на шаг резьбы Рр.

Уравнение кинематического баланса цепи нарезания метрической резьбы имеет вид:

S = Рм = 1об. шп. · z1/z2 · Рх мм/об,

шп. · z1/z2 · Рх мм/об,

где:

- z1/z2 — передаточное отношение привода подачи от шпинделя до ходового винта;

- Рх — шаг ходового винта станка в мм (Pх = 12 мм).

Уравнение кинематического баланса для нарезания метрической резьбы с минимальным шагом:

Кинематическая цепь при нарезании дюймовых резьб

При нарезании дюймовых резьб шаг задается числом ниток на дюйм, все параметры резьбы выражены в дюймах, (дюйм = 25,4 мм).

Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Шаг дюймовой резьбы в милиметрах:

Pд = 25,4/k мм/об,

где:

- k — число ниток на один дюйм резьбы (1″ = 25,4 мм).;

Уравнение кинематического баланса для нарезания дюймовой резьбы с минимальным шагом:

Кинематическая цепь при нарезании модульных резьб

Модульные резьбы используют, обычно, при нарезании червяков.

Шаг модульной резьбы выражается через модуль — число кратное пи (3,14).

Шаг модульной резьбы в милиметрах:

Pм = 3,14 · m мм,

где:

- m — шаг резьбы в модулях;

Читайте также: Кинематическая настройка токарно-винторезного станка 16К20

Кинематическая цепь при нарезании питчевых резьб

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

Питчевая резьба задается диаметральным питчем П.

Формула для определения шага нарезаемой питчевой резьбы имеет вид:

Pп = (25,4 · π) / П мм,

где:

- П — число питчей нарезаемой резьбы.

Таблица подач и шагов нарезаемой резьбы станка 16к20

Таблица подач и шагов нарезаемой резьбы токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Конструкция шпиндельной (передней) бабки с коробкой скоростей

Коробка скоростей токарно-винторезного станка 16к20

1. Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Управление коробкой скоростей токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

2. Таблица резьб и скоростей токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту — прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту — обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка — унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Схема коробки подач токарного станка 16к20

Схема коробки подач токарного станка 16к20. Скачать в увеличенном масштабе

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460. .1300 .1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб — метрических | ||

| Количество нарезаемых резьб — модульных | ||

| Количество нарезаемых резьб — дюймовых | ||

| Количество нарезаемых резьб — питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25.

Руководство по эксплуатации, НИИМАШ, 1976

Руководство по эксплуатации, НИИМАШ, 1976 - Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Головин Г.М., Пешков Е.О. Специальные станки в приборостроении, 1952

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г. Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 - Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

Токарно-винторезный станок 16К20: паспорт, характеристики, фото, видео

Электрооборудование токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16В20

Электрическая схема токарно-винторезного станка 16в20

- Электрошкаф, модель 1В62Г.83В.000

- Питающая сеть: напряжение – 380 В, ток – трехфазный, частота – 50 Гц

- Цепь управления: напряжение – 110 В, ток – переменный

- Цепь местного освещения: напряжение – 24 В, ток – переменный

- Цепь сигнализации: напряжение – 22 В, ток – переменный

- Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) – 17,6 А

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом, а также для обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Вся примененная релейно-контактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением нескольких аппаратов, смонтирована в электрошкафе 2 (рисунок 8), расположенном на задней стороне корпуса передней бабки.

Силовая цепь станка включает в себя три трехфазных асинхронных электродвигателя, предохранительные устройства и выключатели.

В цепь управления входят релейно-контактные и другие аппараты, расположенные в шкафу, а также кнопочная станция 11 SB1.1 SB1.2 (рисунок 9) пуска – останова главного привода, путевые выключатели 19 SQ1 управления электродвигателем ускоренных перемещений и путевые выключатели SQ2, SQ3 блокировок ограждения патрона и крышки коробки передач.

Цепь местного освещения EL1 обеспечивает работу станочного светильника с гибкой стойкой и со встроенным выключателем. Освещенность 1500 лк.

Освещенность 1500 лк.

В цепь сигнализации входят сигнальные лампы 29 (HL1) и 31 (HL2).

Описание работы электросхемы

Включение вводного выключателя QF1 (рисунок 12) при наличии напряжения в сети сопровождается загоранием лампы HL1.

Пуск электродвигателя главного привода М1 осуществляется при включенном вводном выключателе QF1 нажатием кнопки SB1.1 кнопочной станции, которая замыкает цепь катушки магнитного пускателя КМ1. При этом срабатывает магнитная система пускателя и замыкает его нормально разомкнутые главные и вспомогательные контакты КМ1, то есть: магнитный пускатель КМ1 перейдет на самопитание, т.к. один из его вспомогательных контактов замкнет цепь питания катушки параллельно кнопке SB1.1 и при отпускании последней цепь не разорвется; включится электродвигатель главного привода М1, питаемый силовой цепью через замкнутые главные контакты пускателя КМ1;

Останов электродвигателя главного привода М1 осуществляется нажатием кнопки кнопочной станции SB1. 2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

2. При этом произойдет размыкание цепи катушки магнитного пускателя КМ1, она обесточится, все контакты пускателя разомкнутся, т.е. электродвигатель М1 выключится, цепь самопитания магнитного пускателя разорвется.

Пуск электродвигателя быстрых перемещений М3 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель SQ1. Нормально разомкнутый контакт конечного выключателя при нажатии кнопки замыкает цепь питания катушки электромагнита пускателя КМ2, который в свою очередь замыкает контакты КМ2 силовой цепи электродвигателя быстрых перемещений. Выключатель QF2 включен постоянно.

При отпускании толчковой кнопки SQ1 цепь управления разомкнется и катушка пускателя обесточится, т.е. контакты КМ2 разомкнутся и электродвигатель М3 выключится. Пуск и останов электронасоса М2 осуществляются с помощью переключателя SA1, установленного на лицевой панели электрошкафа.

16У04П Схема электрическая токарно-винторезного станка

Электрическая схема токарного станка 16у04п

Описание принципиальной электросхемы (рис.

19)

19)

Поворотом автоматического выключателя АВ подается напряжение на рабочие цепи и цепи управления.

При нажатии на кнопку 2КУ включается вращение электродвигателя 1М вправо посредством пускателя KП.

При нажатии на кнопку 1КУ контактом 3-5 разрывается цепь питания пускателя KП а контактом 3-29 включается цепь пускателя КТ, осуществляющего нндукционно-динамическое торможение двигателя. Контакт КТ (О-В11) закорачивает первую обмотку статора контакт (C1-C12) подает пульсирующий ток во вторую обмотку через силовой диод ВК, контакт (A1-A11) подает переменный ток в третью обмотку.

При нажатии на кнопку 3КУ включается вращение двигателя 1М влево посредством пускателя КЛ.

В точках 23-25 н.о. контакты пускателей КП или КЛ подготавливают к включению пускатель КО.

Поворотом переключателя ВН включается пускатель КО. Пускатель КО своими силовыми контактами включает электродвигатель 2М или 1М, либо оба электродвигателя одновременно.

Защита

Электросхемой станков предусмотрена защита:

- от токов короткого замыкания, осуществляемая предохранителями и автоматическим выключателем;

- защита от перегрузки, обеспечиваемая тепловыми реле;

- нулевая защита при помощи катушек магнитного пускателя.

Особенности и модификации токарного станка 16К20

К особенностям оборудования, принесшим ему широкую известность по всему СССР, а также популярность в странах Восточной Европы, Китае и Швейцарии относится:

- жесткая станина, которая устанавливается на монолитной подставке. Станина изготовлена в форме короба, имеет шлифованные пазы;

- обрабатываемые заготовки и элементы фиксируются в патроне или в центрах;

- структура фиксатора гарантирует надежное крепление съемных насадок;

- основанием шпинделя служат подшипники качения, относящиеся к прецизионной группе;

- комплекс защитных и блокировочных устройств, является залогом безопасной эксплуатации;

- масштабные линейки, укомплектованные визирами, способствуют легкости перемещения резцовых и поперечных салазок;

- в составе фартука представлен механизм отключения подачи суппорта;

Все вышеописанные свойства имел уже первый серийный станок, чей выпуск стартовал в 1970-х годах. Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Модель 16К20М – механизированный агрегат. В сравнении с базовым вариантом, обеспечивал экономию времени в 1,6 раз. С его помощью осуществляется производство всех типов резьбы, обработка криволинейных и ступенчатых поверхностей.

Роль ключевого инструмента обработки играл гидрокопировальный механизм. В результате обработанная заготовка могла использоваться в качестве шаблонного экземпляра. Станок широко использовался в машиностроении, приборостроительных предприятиях, в ремонте.

- Модель 16К20Г. Основным отличием данного агрегата служит выемка в станине. Сферой использования станка остаются все виды токарных работ.

- Модель 16К20ВФ1. В ее случае предприятие получало высокоточное оборудование. Агрегат эффективно справляется с чистовыми работами, нарезанием резьбы всех типов, обработке геометрических и шероховатых поверхностей.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.

Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта. - Модель МК6056. Усовершенствованная версия токарного станка 16К20. Вместе с моделями МК6057 и МК6058, производилась на московском с середины 80-х годов и вплоть до банкротства предприятия.

- Модель ГС526У. Белорусский токарный станок, производится в настоящее время в городе Гомель.

- Модель Opti D420x1000. Германский аналог станка 16К20, чей выпуск ведется в Китае.

- Модель CA6140A. Непосредственная китайская версия агрегата. Наряду с моделями CA6140B, CA6240A, CA6240B выпускается в Поднебесной.

Вместе с представленными версиями, существуют многочисленные аналоги станка. Они выпускаются компаниями из России, Восточной и Центральной Европы.

Современные аналоги

Уже упоминалось, что завод прекратил производство модели 16 к 20, поэтому актуален подбор станков с аналогичными характеристиками. Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Зарубежные производители славятся агрегатами D420x1000, Proma SPC-900PA, Jet GH-1640ZX DRO.

Белорусские аналоги, выпускаемые на Гомельском заводе, предлагают 16ВТ20П-21. Еще можно отметить модели TRENS, от Словацкого производителя SN 50 С и SN 500 SA.

Они имеют современную конструкцию и качественные немецкие комплектующие, с относительно небольшой стоимостью за свои характеристики.

Цены на товары других производителей начинаются от полутора миллиона до двух, без расчета доставки и установки агрегатов.

УСТРОЙСТВО И ТЕХНИЧЕСКОЕ ОПИСАНИЕ СОВРЕМЕННЫХ ТОКАРНО-ВИНТОРЕЗНЫХ СТАНКОВ

Токарный станок состоит из станины , передней шпиндельной бабки – коробки скоростей , гитары , коробки подач , суппорта с резцедержкой и задней бабки .

Станина токарного станка – выполнена из высококачественного чугуна или из материала Механит – что позволяет снижать вибрацию и резонанс станины и уменьшать дробление в различных режимах резания . Ширина станины – показатель жесткости базового элемента станка – чем более широкая станина тем лучше . Направляющие скольжения станины – закаленные и шлифованные , для высокоточных станков – направляющие дополнительно подвергают шабрению . В станине предусмотрена выемка для установки насоса СОЖ .

Направляющие скольжения станины – закаленные и шлифованные , для высокоточных станков – направляющие дополнительно подвергают шабрению . В станине предусмотрена выемка для установки насоса СОЖ .

Шпиндельная бабка предназначена для вращения обрабатываемой заготовки вместе со шпинделем , а также для переключения токарем скоростей вращения шпинделя ( по специальному заказу станок может оснащаться бесступенчатым переключением скоростей передней бабки – благодаря применению на главном приводе частотного регулирования ). Шпиндель бывает двухопорный или трехопорный . Для вращения шпинделя применяются подшипники высокого класса с возможностью регулировки люфта . К шпинделю на коническую посадку крепится токарный патрон для зажима заготовки . Зажим патрона производится токарем специальным ключем вручную ( по специальному заказу – станок может быть оснащен пневмозажимом или гидравлическим зажимом кулачков) . Смазка передней бабки – централизованная . Положение передней бабки относительно станины настраивается специальными винтами – с помощью них добиваются минимальной конусности . Вращение шпинделя и торможение обеспечивается механизмом управления фрикционной муфтой ( фрикционом ) главного привода . В специальных модификациях токарных станков используются фрикционы с гидравлическим приводом . В задней части передней бабки обычно крепится электрошкаф системы управления станком.

Вращение шпинделя и торможение обеспечивается механизмом управления фрикционной муфтой ( фрикционом ) главного привода . В специальных модификациях токарных станков используются фрикционы с гидравлическим приводом . В задней части передней бабки обычно крепится электрошкаф системы управления станком.

От шпиндельной бабки на коробку подач вращение передается через сменные гитарные шестерни , позволяющие настраивать на станке специальные подачи суппорта и нарезание резьб. Наладку сменных шестерен производит токарь . Из коробки подач выходит ходовой вал и резьбовой винт , своим вращением передающие движение на фартук суппорта .

Суппорт предназначен для обеспечения продольного и поперечного перемещения резца с рабочей скоростью ( скорость подачи ) или с ускоренной скоростью , для установочных перемещений суппорта ( ускоренный ход ) . Суппорт состоит из фартука , нижних салазок – каретки , поперечных салазок , поворотная часть и резцедержатель . Резцедержка фиксируется в 4-х положениях . Маточная гайка на фартуке включается специальной рукояткой . Для высокоточных станков направляющие скольжения суппорта покрывают специальным антифрикционным материалом- для устранения эффекта прилипания на малых скоростях подачи . Также для увеличения точности и снижения люфта на поперечный ход вместо передачи ВИНТ-ГАЙКА используют ШВП . Для выбора направления подачи применяются механические сцепные кулачковые муфты или электрические многодисковые муфты ( электромуфты ) . Суппорт перемещается вдоль станины благодаря механизму – рейка и реечный палец . Для разделения рабочего и ускоренного хода в фартуке применяют муфту обгона .

Маточная гайка на фартуке включается специальной рукояткой . Для высокоточных станков направляющие скольжения суппорта покрывают специальным антифрикционным материалом- для устранения эффекта прилипания на малых скоростях подачи . Также для увеличения точности и снижения люфта на поперечный ход вместо передачи ВИНТ-ГАЙКА используют ШВП . Для выбора направления подачи применяются механические сцепные кулачковые муфты или электрические многодисковые муфты ( электромуфты ) . Суппорт перемещается вдоль станины благодаря механизму – рейка и реечный палец . Для разделения рабочего и ускоренного хода в фартуке применяют муфту обгона .

Резцовые салазки -поворотные – угол поворота +/-90 градусов . Поворот используется для обработки коротких конусов . Резцовые салазки имеют ручное или механическое перемещение ( механический привод верхних резцовых салазок ) .

Задняя бабка предназначена для поддержания и для обработки деталей в центрах или для сверления деталей ( а также нарезания резьбы , зенкерования , развертывания ) . Задняя бабка передвигается вдоль станка по направляющим станины . Вращением штурвала задней бабки – пиноль выдвигается из корпуса задней бабки или задвигается обратно . Пиноль задней бабки фиксируется неподвижно специальной рукояткой . Диаметр пиноли определяет жесткость станка при обработке в центрах . Специальные регулировочные болты позволяют настраивать положение центра задней бабки в горизонтальной плоскости для поперечного смещения корпуса задней бабки . Коническое отверстие в пиноли – Морзе №6 (усиленный ) или № 5 (обычный ) . Основные параметры задней бабки : наибольшее перемещение пиноли и цена одного деления лимба перемещения пиноли . Благодаря поперечному смещению корпуса задней бабки – возможно на станке обрабатывать конуса .

Задняя бабка передвигается вдоль станка по направляющим станины . Вращением штурвала задней бабки – пиноль выдвигается из корпуса задней бабки или задвигается обратно . Пиноль задней бабки фиксируется неподвижно специальной рукояткой . Диаметр пиноли определяет жесткость станка при обработке в центрах . Специальные регулировочные болты позволяют настраивать положение центра задней бабки в горизонтальной плоскости для поперечного смещения корпуса задней бабки . Коническое отверстие в пиноли – Морзе №6 (усиленный ) или № 5 (обычный ) . Основные параметры задней бабки : наибольшее перемещение пиноли и цена одного деления лимба перемещения пиноли . Благодаря поперечному смещению корпуса задней бабки – возможно на станке обрабатывать конуса .

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Передняя бабка токарного станка 16к20

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений. Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

В токарных станках это отверстие выполняют по конусу Морзе. Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук токарного станка 16к20

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Это интересно: Токарный станок ТВ-6 — устройство, технические характеристики

Технические характеристики токарного станка 16Б20П

| Наименование параметра | 16Б20П | 16К20П |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460. .1300 .1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении (в зависимости от комплекта шкивов главного двигателя), об/мин | 16..160012,5..1250100..2000 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 930 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5. .112 .112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 4,1/ 6,6 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,6 | 0,12 |

| Электродвигатель привода насоса смазки, кВт | 0,27 | |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса станка, кг | 2050 | 3010 |

* указана цена восстановленного станка, (т. к. эти модели станков больше не производятся)

к. эти модели станков больше не производятся)

Список литературы:

Станок токарно-винторезный повышенной точности 16Б20п. Руководство по уходу и обслуживанию, 1965

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Конструкция

Модель 16Б16КП была создана на базе выпускавшихся ранее токарного станка 1А616 и 16Б16. Ее положительные характеристики основаны на конструкционных особенностях токарного станка:

Ее положительные характеристики основаны на конструкционных особенностях токарного станка:

- автоматическая коробка передач;

- плавная регулировка скорости резания;

- высокая точность обработки – прецизионный;

- в передней бабке установлено 2 перебора;

- резцедержатель четырехпозиционный с механизмом быстрого отвода;

- автоматический выбор оптимального режима резания благодаря наличию электрического привода на тиристорах.

Справка. Эргономика станка – удобство работы, была значительно улучшена. Токарь управлял всеми операциями, совершая минимум движений.

Передняя бабка:

Справа над станиной расположен самый сложный узел станка – передняя бабка. В ней размещаются узлы:

- коробка скоростей;

- коробка передач;

- шпиндельный узел;