Шлифование что такое: Шлифование | это… Что такое Шлифование?

Содержание

Шлифование металла — что это такое: видео процесса и технологии обработки, виды, способы шлифовальной работы, методы плоского полирования, как шлифовать

05Дек

Содержание статьи

- Финальная обработка: что это, и для чего она нужна

- Технология выполнения операции

- Шлифование и полирование металлов: отличия

- Виды шлифования металла

- Круглое

- Бесцентровая шлифовка металла: детали и видео

- Плоское шлифование

- Обдирочное

- Профильное

- Глубинное

- Финишное

- В качестве заключения

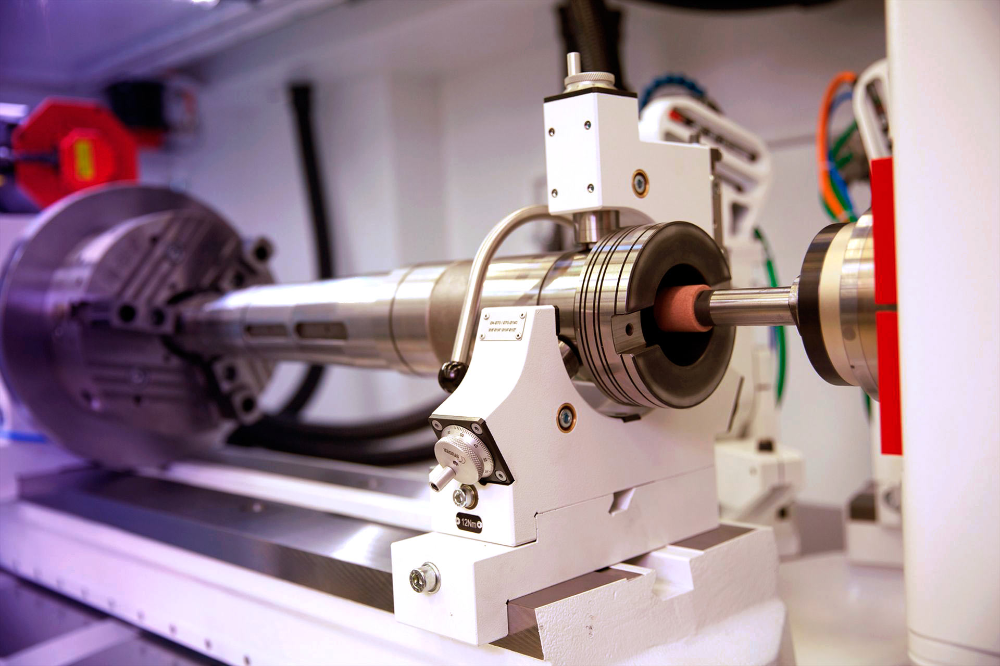

Любая стальная поверхность после токарной резки подвергается процессу шлифования металла – что это такое, какие способы и методы используются во время процедуры, расскажем в этой статье.

Финальная обработка: что это, и для чего она нужна

Это технологическая операция по удалению с внешней и внутренней стороны детали верхнего шершавого слоя. Она производится с целью получения высокоточных размеров и устранения шероховатостей, которые могут привести к повышенному трению, а в результате – к быстрому износу отточенного образца. Существует много подвидов манипуляций, каждый из которых предусматривает использование специального оборудования и оснастки. Обрабатываемая заготовка может быть плоской, цилиндрической формы, а также существуют специальные насадки для небольших зазоров, отверстий и внутренней стороны. При начале работы следует учесть ряд моментов:

Существует много подвидов манипуляций, каждый из которых предусматривает использование специального оборудования и оснастки. Обрабатываемая заготовка может быть плоской, цилиндрической формы, а также существуют специальные насадки для небольших зазоров, отверстий и внутренней стороны. При начале работы следует учесть ряд моментов:

- Такая технология не применяется в случаях, когда нужно убрать большой диапазон диаметра. Только тончайший слой может быть снят подобным способом.

- Шлифование предназначено для получения определенной степени шероховатости, то есть не всегда добиваются идеальной гладкости.

- Лучше всего сначала произвести термальные работы над изделием, а затем начать шлифовку.

Технология выполнения операции

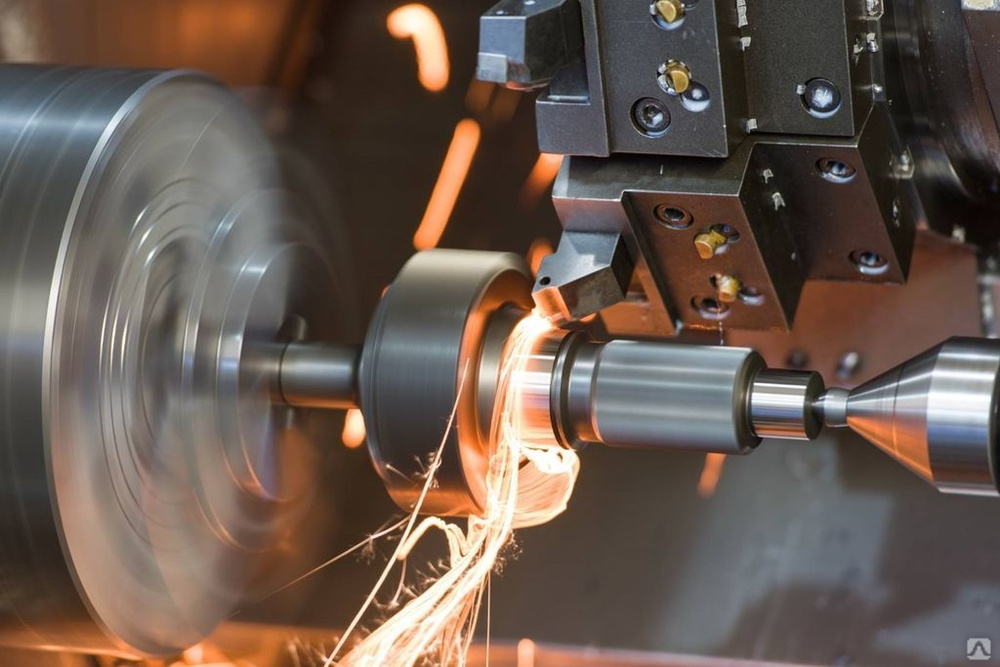

От множества особенностей зависит глубина процедуры и ее эффект. В частности, от того, как быстро будет двигаться заготовка, вращаться шлифовальный круг (это зависит не только от технических характеристик станка, но и от диаметра насадки, покрытой абразивом) и от того, какое направление движение предусмотрено на оборудовании – только поступательное или вращательное. Метод довольно простой. Легче всего его представить на примере наждачной бумаги и дерева. Есть определенная плоскость, которая покрыта неровным слоем песка или частиц горных пород. С помощью нее можно механически воздействовать на рабочую поверхность (деревянную или металлическую). За счет интенсивного трения с нее исчезают неровности. Аналогично применяется технология шлифования, только используется для этого не наждачка, а специальные насадки в виде круга. Они различаются по диаметру, степени жесткости абразива (это напыление, которое образует шероховатость) и цели применения – к разным вариантам подходят различные материалы. Еще одно ключевое различие обусловлено жесткостью и сопротивляемостью к нарушениям структуры. Работать вручную фактически невозможно, используются специальные станки, потому что нужен сильный нажим и высокая скорость вращения. Это очень продуктивный метод, но у него есть ряд недостатков, для их избежания следует внимательно подходить к процессу:

Метод довольно простой. Легче всего его представить на примере наждачной бумаги и дерева. Есть определенная плоскость, которая покрыта неровным слоем песка или частиц горных пород. С помощью нее можно механически воздействовать на рабочую поверхность (деревянную или металлическую). За счет интенсивного трения с нее исчезают неровности. Аналогично применяется технология шлифования, только используется для этого не наждачка, а специальные насадки в виде круга. Они различаются по диаметру, степени жесткости абразива (это напыление, которое образует шероховатость) и цели применения – к разным вариантам подходят различные материалы. Еще одно ключевое различие обусловлено жесткостью и сопротивляемостью к нарушениям структуры. Работать вручную фактически невозможно, используются специальные станки, потому что нужен сильный нажим и высокая скорость вращения. Это очень продуктивный метод, но у него есть ряд недостатков, для их избежания следует внимательно подходить к процессу:

- могут появиться прижоги, то есть участки с невысокой прочностью, они образуются при перегреве;

- образуются микротрещины;

- хуже, если начнутся зоны вторичной закалки, так как под ними – слои опущенного материала.

Все это снижает длительность эксплуатации, а также приближает разрушение деталей от воздействия окружающей среды, уменьшает их прочность. Это может произойти, если нарушать рекомендации и нормативы, использовать плохие расходные материалы.

Шлифование и полирование металлов: отличия

Обе задачи имеют общее название – финальная или финишная обработка, но цели у них немного отличаются. Полировать изделие будут, скорее всего, для достижения эстетического эффекта, а шлифовать – для улучшения функциональных качеств. Отсюда различия. В первом варианте применяют наиболее мягкое, щадящее воздействие – диски покрыты мелким абразивом, скорость бывает не такой сильной, а длительность – меньше. Это приводит к тому, что не происходит вторжения в структуру стали, никакие связи элементов не разрушаются. Некоторые изделия даже не подвергаются этой процедуре, если они не нуждаются в повышении своей привлекательности, то есть не находятся под взглядом окружающих. Более серьезный этап – шлифовка. Это довольно грубое снятие верхнего слоя, в котором может произойти разрушение внутренних качеств, а не только поверхностного покрытия. Есть еще одно отличие. В процессе полирования предмета используют специальные пасты и мастики, они являются связующим звеном, позволяющим ограничить поверхность от сильного воздействия.

Это довольно грубое снятие верхнего слоя, в котором может произойти разрушение внутренних качеств, а не только поверхностного покрытия. Есть еще одно отличие. В процессе полирования предмета используют специальные пасты и мастики, они являются связующим звеном, позволяющим ограничить поверхность от сильного воздействия.

Виды шлифования металла

Срезка частиц происходит несколькими способами в зависимости от вращений:

- круга;

- заготовки.

Также различают то, какой стороной шлифовщик работает – плоскостью круга или его торцовой частью, например, когда нужно убрать шероховатости в отверстиях, резьбе или мелких деталей. Разновидности также могут зависеть от того:

- какое абразиво нанесен на диск;

- с какой скоростью происходит движение;

- выбран ли маленькая насадка или аналог большего диаметра.

Рассмотрим подробнее самые распространенные способы.

Круглое

Наиболее популярный метод. Различают наружный и внутренний подвид. Осуществляется за счет одновременного вращения обоих компонентов – и круга, и металлической детали. Первый обеспечивает режущий эффект, а вторая – равномерность работы. Обычно не применяется продольная подача, то есть дисковый держатель не движется из стороны в стороны и по вертикальной прямой, а только вращается вокруг середины. Чем шлифовать металл, то есть диаметр насадки в таком случае подбирается из расчета того, чтобы он немного превосходил длину и ширину изделия. При этом обратите внимание на то, что не все диски имеют абразивное покрытие по краям и в центре, то есть нужно учитывать этот зазор. Если в заготовке есть отверстие, например, это полый цилиндр, конус или имеется профильная резьба, то требуется внутренняя обработка. В целом отличие заключается только в том, где при этом находится круг. Отметим, что в ряде случаев движение изделия затруднено, если оно имеет большой вес и габариты, тогда шлифовщики ограничиваются только поступательными движениями шлифующего элемента.

Осуществляется за счет одновременного вращения обоих компонентов – и круга, и металлической детали. Первый обеспечивает режущий эффект, а вторая – равномерность работы. Обычно не применяется продольная подача, то есть дисковый держатель не движется из стороны в стороны и по вертикальной прямой, а только вращается вокруг середины. Чем шлифовать металл, то есть диаметр насадки в таком случае подбирается из расчета того, чтобы он немного превосходил длину и ширину изделия. При этом обратите внимание на то, что не все диски имеют абразивное покрытие по краям и в центре, то есть нужно учитывать этот зазор. Если в заготовке есть отверстие, например, это полый цилиндр, конус или имеется профильная резьба, то требуется внутренняя обработка. В целом отличие заключается только в том, где при этом находится круг. Отметим, что в ряде случаев движение изделия затруднено, если оно имеет большой вес и габариты, тогда шлифовщики ограничиваются только поступательными движениями шлифующего элемента.

Бесцентровая шлифовка металла: детали и видео

Классические способы предполагают надежную фиксацию обрабатываемого материала по центру. Ее позиция не меняется, остается статичной. Но есть, например, части автомобильного двигателя, для которых важна высокая точность. Такой метод ее дает за счет того, что делать сама начинает вращение между двумя, а не одним шлифовальным инструментом. Это технологически трудный процесс, он может осуществляться только в производственных цехах, а не в домашних условиях.

Ее позиция не меняется, остается статичной. Но есть, например, части автомобильного двигателя, для которых важна высокая точность. Такой метод ее дает за счет того, что делать сама начинает вращение между двумя, а не одним шлифовальным инструментом. Это технологически трудный процесс, он может осуществляться только в производственных цехах, а не в домашних условиях.

Плоское шлифование

Один из самых простых способов, потому что применяется без вращения чего-либо, а только за счет движений абразивных насадок. Обычно используется при изготовлении различных прессов и других элементов, которые представляют собой плоскость. Применяют как периферийную часть, так и торцевую, хотя первая признана более эффективной за счет сближения больших плоскостей и увеличения силы трения. Иногда шлифовка может заменить фрезерование. Элемент закрепляется либо на электромагнитном столе, либо на обычной основе с помощью станочных приспособлений.

Обдирочное

Производится стирание верхнего слоя, если он был поврежден в ходе эксплуатации или из-за этапов производства, например, во время литья, штамповки. Отличие от остальных – используются большие зерна на дисках, за счет чего срезается поверхности более 1 мм. После такой работы нужен один из других видов обработки шлифованием.

Профильное

Это наиболее трудная технология, потому что нужно работать не с прямой линией, а с кривой или ломаной. Обычно делается это сразу несколькими кругами, которые работают своей торцевой частью и только несколькими сантиметрами по окружности, центральное пространство остается незанятым. Смысл в том, чтобы произвести шлифовку зубцов, резьбы или просто профилей. Абразивные поверхности сочетаются таким образом, что появляется угол, полностью идентичный детали. Так достигается полное повторение контуров и высокая точность процедуры. Различают:

- резьбошлифование – для производства винтов, резьбонарезного инструмента;

- зубошлифование – для обработки зубьев зубчатых колес;

- шлицешлифование – шлифовка шлицевых валов.

С технологической точки зрения, процессы фактически идентичны, но меняется способ налаживания дисков, угол, под которым происходит резьба. Так как шлифовать вручную или в домашних условиях это невозможно, то станки с подобной оснасткой стоят только в производственных цехах.

Глубинное

Напоминает обдирочное, то есть является его модификацией. Сходство в том, что также применяются круги с крупными зернами. Скорость продольной подачи довольно низкая, но снимается до 10 миллиметров, что составляет большую разницу с предыдущими разновидностями. Это достигается путем увеличения контакта между элементами . Это существенно увеличивает производительность, потому что увеличивает скорость исполнения 12 раз в сравнении с плоским или круговым. Но при этом качество итогового материала отличное, в большинстве случаев нет необходимости повторной обработки. Особенность в том, что не все сплавы подвергаются такой крупнозерновой резьбе.

Финишное

Необходимо для достижения эстетического эффекта – блеска, отсутствия разводов и царапин. Такая работа близка к полировке. Следует отметить, что шлифовщик по металлу имеет высокую вредность труда, потому что он вдыхает, даже через перфоратор, пары мельчайших стружек и частиц. Но именно за счет того, что снимаются самые маленькие элементы, достигается такая эффективность. В отличие от полированных покрытий, допускается небольшая матовость. Снимается только 0,02 мкм, или меньше, поэтому нельзя говорить о том, что финишное шлифование корректирует размеры.

Такая работа близка к полировке. Следует отметить, что шлифовщик по металлу имеет высокую вредность труда, потому что он вдыхает, даже через перфоратор, пары мельчайших стружек и частиц. Но именно за счет того, что снимаются самые маленькие элементы, достигается такая эффективность. В отличие от полированных покрытий, допускается небольшая матовость. Снимается только 0,02 мкм, или меньше, поэтому нельзя говорить о том, что финишное шлифование корректирует размеры.

В качестве заключения

Разновидности манипуляций многообразны, каждый специалист подбирает индивидуальные методы, режимы оборудования и типы насадок для рабочей поверхности. Сейчас используются не только природные (алмазные, графитовые, кремневые) абразива, но и синтетической природы. Такой широкий ассортимент позволяет подобрать уникальный подход к каждому элементу. В домашних условиях любители часто используют ручные аппараты, напоминающие напильники, а в производственных цехах стоят механизированные станки. После того, как ознакомитесь со статьей, можете ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Завершим статью о шлифовальной обработке видео о правильной процедуре манипуляций с металлом:

Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Завершим статью о шлифовальной обработке видео о правильной процедуре манипуляций с металлом:

что это? Отвечаем на вопрос. Технология процесса

Шлифование является одной из самых распространенных операций, базирующихся на принципах абразивной обработки. Удаление шероховатой поверхности на хрупких и твердых основах требуется в разных сферах, в числе которых организация напольных покрытий в строительстве или же приведение производственных конструкций в состояние, соответствующее нормативам. В традиционном понимании шлифование – это ликвидация наружного слоя поверхности с целью придания ей более эстетичного облика. Кроме того, данная операция ассоциируется с зачисткой и выравниванием, что тоже вполне справедливо.

Технология выполнения операции

Все методы шлифования в том или ином виде предполагают использование абразива. Это материал, структуру которого представляют выдающиеся из основной поверхности зерна мелкого песка или частиц горных пород. В процессе шлифования шершавая поверхность воздействует на целевой участок, тем самым избавляя его от неровностей и загрязнений. В общем виде процесс шлифования можно представить как механическое воздействие на рабочую область за счет абразива, в результате чего поверхность обретает новые качества. Это может быть очищение материала, выравнивание его поверхности или же устранение целого слоя. В простейшем виде шлифование представлено функцией наждачной бумаги, которая может использоваться для выравнивания граней древесного бруска. В данном случае технология реализуется ручным способом, но есть и механизированные станки и аппараты, которые в автоматическом режиме обеспечивают эффект абразивного воздействия.

Это материал, структуру которого представляют выдающиеся из основной поверхности зерна мелкого песка или частиц горных пород. В процессе шлифования шершавая поверхность воздействует на целевой участок, тем самым избавляя его от неровностей и загрязнений. В общем виде процесс шлифования можно представить как механическое воздействие на рабочую область за счет абразива, в результате чего поверхность обретает новые качества. Это может быть очищение материала, выравнивание его поверхности или же устранение целого слоя. В простейшем виде шлифование представлено функцией наждачной бумаги, которая может использоваться для выравнивания граней древесного бруска. В данном случае технология реализуется ручным способом, но есть и механизированные станки и аппараты, которые в автоматическом режиме обеспечивают эффект абразивного воздействия.

Отличия от полировки

По некоторым параметрам рабочей операции шлифование и полировка пересекаются, но принципиальные задачи у них немного отличаются. Дело в том, что полировка реализуется с целью получения именно декоративного эффекта. Именно это обуславливает и особенность технической организации процесса. Полировочные мероприятия предполагают более точное и щадящее воздействие на материал. При этом в обработке металла или камня может сохраняться и высокая степень жесткости, которая и позволяет деформировать внешние слои на глубине микронов. Другое дело, что речь идет именно о минимальном вторжении в структуру поверхности, что зачастую исключает даже повреждение защитного слоя. В свою очередь, шлифование – это зачастую грубое снятие верхнего слоя, которое обеспечивается абразивами крупной фракции. Еще одним отличием является применение специальных абразивных паст и мастик в процессе полировки. Они помогают эффективнее реализовывать механическое воздействие на структуру материала, предотвращая риск чрезмерного повреждения заготовки.

Дело в том, что полировка реализуется с целью получения именно декоративного эффекта. Именно это обуславливает и особенность технической организации процесса. Полировочные мероприятия предполагают более точное и щадящее воздействие на материал. При этом в обработке металла или камня может сохраняться и высокая степень жесткости, которая и позволяет деформировать внешние слои на глубине микронов. Другое дело, что речь идет именно о минимальном вторжении в структуру поверхности, что зачастую исключает даже повреждение защитного слоя. В свою очередь, шлифование – это зачастую грубое снятие верхнего слоя, которое обеспечивается абразивами крупной фракции. Еще одним отличием является применение специальных абразивных паст и мастик в процессе полировки. Они помогают эффективнее реализовывать механическое воздействие на структуру материала, предотвращая риск чрезмерного повреждения заготовки.

Разновидности шлифования

Есть несколько классификаций, по которым различают технологии шлифования. В первую очередь это разделение касается ручного и машинного выполнения операций. Та же обработка наждачной бумагой или каменными абразивными брусками относится к ручным методам. Машинное воздействие на поверхности является более производительным и эффективным. В этой группе способов выделяют ленточные, дисковые и плоские методы шлифования, которые отличаются характеристиками рабочей оснастки и способом организации силового воздействия. Например, ленточные машинки работают за счет электродвигателя, а функциональная оснастка представлена ремнями, на поверхности которых находятся абразивные частицы. Дисковые и плоские абразивные элементы также интегрируются в оснастку машин с электроприводом и самостоятельно выполняют доработку поверхностей. От пользователя требуется лишь заранее установить параметры абразивного воздействия и направлять агрегат в процессе работы.

В первую очередь это разделение касается ручного и машинного выполнения операций. Та же обработка наждачной бумагой или каменными абразивными брусками относится к ручным методам. Машинное воздействие на поверхности является более производительным и эффективным. В этой группе способов выделяют ленточные, дисковые и плоские методы шлифования, которые отличаются характеристиками рабочей оснастки и способом организации силового воздействия. Например, ленточные машинки работают за счет электродвигателя, а функциональная оснастка представлена ремнями, на поверхности которых находятся абразивные частицы. Дисковые и плоские абразивные элементы также интегрируются в оснастку машин с электроприводом и самостоятельно выполняют доработку поверхностей. От пользователя требуется лишь заранее установить параметры абразивного воздействия и направлять агрегат в процессе работы.

Особенности бесцентрового шлифования

Традиционно организация шлифования предполагает центровую фиксацию рабочей заготовки без возможности изменения ее позиции. Но есть и метод бесцентровой обработки, при которой изделию придается вращение. Такой подход оправдывает себя в случаях, когда нужно произвести обработку металлических деталей с высокой точностью. По сути, шлифование – это технология динамического абразивного оформления поверхностей заготовки. Обычно для реализации этого метода применяется несколько кругов, фиксируемых на функциональной оснастке станка. Разумеется, бесцентровая обработка применима только в условиях полноценного производственного процесса, когда у операторов есть возможность обеспечить не только надежное положение заготовки, но и придать ей вращение.

Но есть и метод бесцентровой обработки, при которой изделию придается вращение. Такой подход оправдывает себя в случаях, когда нужно произвести обработку металлических деталей с высокой точностью. По сути, шлифование – это технология динамического абразивного оформления поверхностей заготовки. Обычно для реализации этого метода применяется несколько кругов, фиксируемых на функциональной оснастке станка. Разумеется, бесцентровая обработка применима только в условиях полноценного производственного процесса, когда у операторов есть возможность обеспечить не только надежное положение заготовки, но и придать ей вращение.

Инструменты для шлифования

К шлифовальному инструменту относятся и ручные устройства в виде напильников и абразивных камней, и механизированная техника. Наибольшего внимания заслуживает сегмент механизированных средств. Они отличаются по конструкции, способу воздействия и сфере применения. В строительстве, например, распространены напольные машинки, благодаря которым обрабатываются деревянные поверхности. У такой техники предусматриваются разные режимы шлифования, каждый из которых устанавливает особый набор рабочих параметров. Настройке, в частности, поддается интенсивность воздействия абразива, глубина среза и скорость перемещения рабочей оснастки. Более простые аппараты ручного типа, но с электротехнической начинкой, чаще используют для обработки отдельных конструкций и деталей – такие шлифовальные аппараты находят свое место в мастерских и на отдельных этапах производственных циклов, где невозможна автоматизация технологического процесса.

У такой техники предусматриваются разные режимы шлифования, каждый из которых устанавливает особый набор рабочих параметров. Настройке, в частности, поддается интенсивность воздействия абразива, глубина среза и скорость перемещения рабочей оснастки. Более простые аппараты ручного типа, но с электротехнической начинкой, чаще используют для обработки отдельных конструкций и деталей – такие шлифовальные аппараты находят свое место в мастерских и на отдельных этапах производственных циклов, где невозможна автоматизация технологического процесса.

Материалы для шлифования

Практически все операции шлифования независимо от применяемого инструмента предполагают использование абразива. Это цельный предмет или поверхность, которая характеризуется шероховатостью и зернистостью. На практике этот элемент может представлять и насадка для шлифования в станке, и отдельный однородный брусок, который выступает и рукояткой, и обрабатывающей поверхностью одновременно. При этом существуют материалы природного и искусственного происхождения, которые стоит рассмотреть отдельно.

Природные и синтетические абразивы

Сегодня высоко ценятся характеристики алмазных абразивов, которые имеют природное происхождение. Крошка данного минерала применяется в изготовлении обрабатывающих кругов разной степени твердости. При помощи такой оснастки реализуется шлифование металла и камня. Также сегмент натуральных абразивов представляет пемза, гранат, кварц и корунд.

Искусственные или синтетические абразивные материалы тоже не обходятся без применения природных частиц в структуре, но при этом они подвергаются многоэтапной обработке. На сегодняшний день технологии шлифования этого типа предполагают использование различных сплавов, комбинированных смесей и минерального шлака. Нередко в целях экономии производственного процесса технологи включают в смеси абразивов и некоторые виды промышленных отходов.

Финишное шлифование

Если обработка выполняется для достижения определенного эстетического эффекта, то после выполнения основной зачистки и выравнивания может потребоваться этап финишной доработки. Его задача заключается в наделении поверхности оптимальными показателями шероховатости. Опять же, в отличие от полировки, шлифование – это способ получить гладкую и ровную поверхность с допуском матовости. Финишная обработка такого типа реализуется поверхностями, абразив которых рассчитан на средний съем глубины в 0,15-0,02 мкм. Причем эту задачу могут выполнять универсальные шлифовальные машины, возможности которых позволяют также справляться и с грубой зачисткой. Опять же, для разных операций применяются соответствующие режимы эксплуатации техники.

Его задача заключается в наделении поверхности оптимальными показателями шероховатости. Опять же, в отличие от полировки, шлифование – это способ получить гладкую и ровную поверхность с допуском матовости. Финишная обработка такого типа реализуется поверхностями, абразив которых рассчитан на средний съем глубины в 0,15-0,02 мкм. Причем эту задачу могут выполнять универсальные шлифовальные машины, возможности которых позволяют также справляться и с грубой зачисткой. Опять же, для разных операций применяются соответствующие режимы эксплуатации техники.

Заключение

Операции шлифования применяются в разных сферах, но разработчики оборудования основной упор делают на функции обслуживания отделочных поверхностей. Это может быть и классический паркет, и настенные материалы в виде штукатурки, а также металлические и пластиковые настилы. Конечно, шлифование поверхности отдельной детали входит в спектр производственных операций. Технологии выполнения работ такого типа отличаются более высокой точностью и гибкостью в управлении. Ручной труд в этой сфере практически не задействуется, а на первое место все чаще выходят станки с программируемым контролем и управлением.

Ручной труд в этой сфере практически не задействуется, а на первое место все чаще выходят станки с программируемым контролем и управлением.

Виды шлифовки

Шлифовка – это технологическая операция, как правило, финишная, при которой часть материала удаляется с обрабатываемой поверхности. Такой вид обработки является высокопроизводительным и эффективным способом отделки поверхности при изготовлении деталей. Шлифовка придаёт поверхности требуемые характеристики по точности размеров, геометрии формы поверхности и её качеству. Слово шлифовка происходит от польского – «Szlifowac», что означает шлифовать, точить, полировать.

От того каким способом и какова будет форма обрабатываемой поверхности, шлифовка разделяется на виды:

- Круглое наружное

- Круглое внутреннее

- Безцентровое

- Плоское

- Профильное

- Резьбошлифование

- Зубошлифование

- Шлицешлифование

- Глубинное шлифование

- Совмещенное шлифование

При круглом шлифовании осуществляется взаимное перемещение шлифовального круга и детали вдоль ее оси называемой продольной подачей, а так же задаётся перемещение поперечной оси для придания цилиндрическому или коническому изделию заданных геометрических диаметров и шероховатости поверхностей. Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

Круглое внутреннее шлифование предназначено для работы с цилиндрическими или коническими поверхностями, расположенными под наружными частями, геометрических элементов деталей. При шлифовке на внутришлифовальных станках процесс обработки предусматривает обработку с продольной подачей, врезное шлифование с поперечной подачей, обработку с планетарным вектором движения, а так же осциллирующим движением круга. Примером использования внутреннего шлифования могут быть части внутренних поверхностей таких деталей как: цанговая оправка, цанга, шпиндель и др.

При бесцентровом шлифовании деталь не закрепляют в центрах или в патроне, а базируют по обрабатываемой или ранее обработанной поверхности. Деталь начинает вращаться от ведущего круга, скорость которого раз в 60 – 100 менее по сравнению со скорость основного шлифовального круга.

Шлифовка деталей из металла

Плоское шлифование осуществляется на рабочей поверхности основного стола или на электромагнитной плите в зависимости от обрабатываемого материала. Это могут быть: плитки параллельные, используемые при фрезеровании, плитки Иогансона предназначенные для контроля размеров и пр.

Шлифование поверхностей деталей, образующая которых является кривой или ломаной линией, называют профильным шлифованием. К примеру, кулачки распределительного вала имеют форму отличную от круга и поверхность их прошлифована на специальных станках.

Резьбошлифование – это обработка элементов резьбы с помощью специального абразивного инструмента. Такой вид обработки применяется с целью получения качественной поверхности специальных винтов. В частности такой метод используется при изготовлении винтов ШВП, для станков с ЧПУ.

Зубошлифоеание – вид обработки, применяемый в машиностроении который позволяет шлифовать зубчатые колеса из закаленных сталей с твердостью рабочих поверхностей HRC 48 – 60, которые выполняют с высокой точностью в зависимости от условий работы. Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлицешлифование – разновидность шлифования, производимого на специальных станках. Применяется такой способ для обработки валов со шлицевыми соединениями.

Глубинное шлифование является разновидностью обдирочного шлифования. Однако, в ряде случаев, глубинное шлифование по достигаемому качеству обрабатываемой поверхности может являться чистовым. Обработку проводят с большими глубинами (св. 5 мм), с малыми продольными подачами. Глубинное шлифование применяют для профильного шлифования, в том числе широкими кругами, для шлифования стружечных канавок на сверлах, гребенок, пазов; при шлифовании резьб, зубьев и червяков и деталей топливной аппаратуры и при алмазной обработке твердосплавных режущих инструментов.

Совмещенное шлифование – это обработка одновременно нескольких сегментов деталей на шлифовальном станке с одной технологической установки. В том случае, когда шейки детали расположены близко друг к другу, применяют широкие круги для одновременного охвата этих элементов выделываемой детали, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование несколькими кругами одновременно расположенными на одном валу. Последний метод позволяет существенно повысить производительность и точность относительно взаиморасположения шлифуемых поверхностей.

В том случае, когда шейки детали расположены близко друг к другу, применяют широкие круги для одновременного охвата этих элементов выделываемой детали, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование несколькими кругами одновременно расположенными на одном валу. Последний метод позволяет существенно повысить производительность и точность относительно взаиморасположения шлифуемых поверхностей.

Скрежетание зубами (бруксизм): причины и лечение

Вероятно, большинство людей время от времени скрипят и сжимают зубы. Периодическое скрежетание зубами, называемое с медицинской точки зрения бруксизмом, обычно не причиняет вреда, но когда скрежетание зубами происходит на регулярной основе, зубы могут быть повреждены и могут возникнуть другие осложнения со здоровьем полости рта.

Почему люди скрипят зубами?

Хотя скрежетание зубами может быть вызвано стрессом и беспокойством, это часто происходит во время сна и, скорее всего, вызвано неправильным прикусом, отсутствием или кривизной зубов. Это также может быть вызвано расстройством сна, таким как апноэ во сне.

Как узнать, скриплю ли я зубами?

Поскольку во время сна часто происходит скрежетание зубов, большинство людей не осознают, что скрипят зубами. Тем не менее, тупая, постоянная головная боль или боль в челюсти, когда вы просыпаетесь, являются явным признаком бруксизма. Много раз люди узнают, что они скрипят зубами от любимого человека, который слышит скрежет ночью.

Если вы подозреваете, что скрипите зубами, поговорите со своим стоматологом. Они могут осмотреть ваш рот и челюсть на наличие признаков бруксизма, таких как болезненность челюсти и чрезмерная стираемость зубов.

Почему скрежетание зубами вредно?

В некоторых случаях хронический скрежет зубами может привести к поломке, расшатыванию или потере зубов. Хроническое скрежетание может стирать зубы до культей. Когда эти события происходят, могут потребоваться мосты, коронки, корневые каналы, имплантаты, частичные съемные протезы и даже полные съемные протезы.

Хроническое скрежетание может стирать зубы до культей. Когда эти события происходят, могут потребоваться мосты, коронки, корневые каналы, имплантаты, частичные съемные протезы и даже полные съемные протезы.

Сильный скрежет может не только повредить зубы и привести к потере зубов, но и повлиять на челюсти, вызвать или ухудшить ВНЧС/ВНЧС и даже изменить внешний вид вашего лица.

Что я могу сделать, чтобы перестать скрипеть зубами?

Ваш стоматолог может подобрать вам каппу, чтобы защитить зубы от скрежетания во время сна. Узнать больше: Может ли ночной сторож выровнять зубы?

Если стресс заставляет вас скрежетать зубами, спросите своего врача или стоматолога о способах снижения стресса. Посещение консультации по стрессу, начало программы упражнений, посещение физиотерапевта или получение рецепта на миорелаксанты — вот некоторые из вариантов, которые могут быть предложены.

Если расстройство сна вызывает скрежетание, его лечение может уменьшить или устранить привычку скрежетать.

Другие советы, которые помогут вам перестать скрипеть зубами, включают:

Избегайте или сократите потребление продуктов и напитков, содержащих кофеин, таких как кола, шоколад и кофе.

- Избегайте алкоголя. Скрежет обычно усиливается после употребления алкоголя.

- Не жевать карандаши или ручки или что-либо, что не является едой. Избегайте жевательной резинки, так как это позволяет вашим челюстным мышцам лучше привыкнуть к сжатию зубов и повышает вероятность того, что вы будете скрежетать зубами.

- Приучите себя не сжимать и не скрипеть зубами. Если вы замечаете, что в течение дня стискиваете или скрипите, поместите кончик языка между зубами. Эта практика тренирует мышцы челюсти, чтобы они расслаблялись.

- Расслабьте мышцы челюсти ночью, приложив теплую мочалку к щеке перед мочкой уха.

Дети скрипят зубами?

Проблема скрежетания зубами не ограничивается взрослыми. Приблизительно от 15% до 33% детей скрипят зубами. Дети, которые скрипят зубами, как правило, делают это в два пиковых периода — когда прорезываются молочные зубы и когда прорезываются постоянные зубы. Большинство детей теряют привычку скрежетать зубами после того, как эти две группы зубов прорезываются более полно.

Дети, которые скрипят зубами, как правило, делают это в два пиковых периода — когда прорезываются молочные зубы и когда прорезываются постоянные зубы. Большинство детей теряют привычку скрежетать зубами после того, как эти две группы зубов прорезываются более полно.

Чаще всего дети скрипят зубами во сне, а не во время бодрствования. Никто точно не знает, почему дети скрипят зубами, но причины включают неправильное положение зубов или неравномерный контакт между верхними и нижними зубами, болезни и другие медицинские состояния (такие как дефицит питательных веществ, острицы, аллергии, эндокринные расстройства), а также психологические факторы, включая тревогу и стресс. .

Скрежетание молочными зубами редко приводит к проблемам. Однако скрежетание зубами может вызвать боль в челюсти, головные боли, стирание зубов и ДВНЧС. Проконсультируйтесь со своим стоматологом, если зубы вашего ребенка выглядят изношенными или если ваш ребенок жалуется на чувствительность зубов или боль.

Конкретные советы, которые помогут ребенку перестать скрипеть зубами, включают:

Для детей дошкольного возраста обычно не требуется никакого вмешательства. Тем не менее, детям старшего возраста могут потребоваться временные коронки или другие средства, такие как ночная защита, чтобы предотвратить стирание.

Руководство по уходу за полостью рта

- Зубы и десны

- Другие проблемы с полостью рта

- Основы ухода за полостью рта

- Лечение и хирургия

Ресурсы и инструменты0011

Технические характеристики и производственный процесс Norton Abrasives

Обновлено Пракашем Патилом, старшим менеджером Grindwell Norton Ltd.

Существует два основных метода резки металла. Резка выполняется с помощью однолезвийного инструмента, а резка выполняется с помощью многолезвийного режущего инструмента. Мы прекрасно понимаем, что при резке многолезвийным режущим инструментом, если удаляемый материал имеет большой объем, то выполняется фрезерование; в то время как если необходимо удалить меньше материала и улучшить качество поверхности, используется шлифование. В этой статье мы узнаем больше о шлифовальном круге.

В этой статье мы узнаем больше о шлифовальном круге.

Что такое шлифование?

Шлифование — это процесс механической обработки, улучшающий чистоту обрабатываемой поверхности и дающий мелкую стружку. Инструментом, используемым для этого процесса, является шлифовальный круг. Это режущий инструмент, в котором соединены вместе миллионы микроскопических абразивных зерен. Здесь каждое абразивное зерно действует как остроконечный инструмент. Как показано на изображении, абразивные зерна удерживаются вместе в пористой структуре шлифовального круга связующим веществом (связкой). Когда эти зерна соприкасаются с обрабатываемой поверхностью, их острые микроскопические края могут разрезать материал на поверхности. Как и любой другой инструмент, зерна теряют свою остроту и должны регулярно удаляться, чтобы дать возможность новым зернам выходить вперед. Абразивные зерна удерживаются вместе связкой, и во время резки зерна освобождаются от связи. | |

| По мере того, как каждое зерно начинает резаться в работе, из него начинает формироваться стружка. Он изгибается и в конечном итоге отрывается от работы. По сравнению с другими процессами механической обработки стружка, образующаяся при шлифовании, имеет гораздо меньший размер. Кроме того, поскольку несколько зерен одновременно выполняют эту задачу, образуется много стружки микроскопического размера, и процесс удаления материала происходит быстро. |

|

Шлифовальный круг состоит из следующих элементов:- 1. Абразивные зерна — За счет них происходит резание. 2. Связующий материал — Благодаря которому абразивные зерна удерживаются вместе. |

Помимо зерна и связки, пористая конструкция колеса является важной частью. Попадающая внутрь охлаждающая жидкость в процессе резания не допускает повышения температуры круга и работы.

Процесс износа круга:

В других процессах механической обработки износ инструмента является серьезной проблемой. Но в шлифовании это само по себе выгодно, потому что, пока не произойдет износ круга, новые острые зерна не могут быть доступны для работы. |

Когда зерна врезаются в металл изделия, они дробятся и разрушаются под действием силы, действующей на круг. В процессе шлифования процесс разрушения абразивных зерен и обнажения острых кромок называется сыпучестью. Когда зерна разрушаются под давлением, появляются или обнажаются новые грани для резки. В ходе этого процесса связующий материал также удаляется, а затупившиеся зерна освобождаются и удаляются. Таким образом, из-за поломки, износа и высвобождения зерен шлифовальный круг становится самозатачивающимся многогранным режущим инструментом. |

Дефекты, такие как «загрузка», при которой иногда высвобождающиеся зерна и стружка прилипают к шлифовальному кругу или «глазурь» на поверхности круга, которая затупилась из-за нагрева, или деформация в форма круга из-за использования возникают в шлифовальном круге. Чтобы отремонтировать их, следует процесс правки колеса.

Изменение характера шлифовального круга.

Примерно 60-70 лет назад в моде были шлифовальные станки с ручным или гидравлическим приводом. Количественные и в какой-то мере качественные потребности того времени были меньше по сравнению с сегодняшними, поэтому используемые в то время колеса соответствовали потребностям того времени. Краткая информация об ожидаемой степени качества изделия, изготовленного шлифованием, приведена в таблице ниже.

В настоящее время соблюдается эмпирическое правило: «иди грубее, иди быстрее, иди больше». Для этой цели предполагается использовать крупнозернистые зерна. Ожидается, что будет достигнута максимально возможная скорость вращения круга или максимально возможная скорость резания.

Ожидается, что будет достигнута максимально возможная скорость вращения круга или максимально возможная скорость резания.

Подробная информация | Перед | Сегодняшние потребности |

0.8 uRa | 0.4 to 0.6 uRa | |

Superfinish | 0.4mm Ra | 0.2mm Ra |

Roundness Consistancy | 6-8 мкм | 2-5 мкм |

Batch Quantity | Smaller | More volume |

Quantitative need of the industry | Thousands | In Lacks |

Hardness of the job to be ground | 40–48 HRC | 58–64 HRC |

Accuracy of the profile | profiles Tolerances were wide | Very stringent profiles tolerances |

Wheel Speed | 33- 45 M/S | 45-125 M/S |

Шлифовка Трещины | Не рассматривался | Трещины при шлифовании абсолютно недопустимы — Различные методы испытаний — Нитал-тест, BN Value, Magnaflux, испытания на усталость |

Для выполнения этих требований в шлифовальные круги было внесено множество изменений.

- Зерна : Оксид алюминия и карбид кремния использовались в обычных зернах. Сейчас на их месте развиты керамические зерна. В настоящее время используются новые марки керамики, такие как Seeded Gel (SG), Targa Gel (TG), Norton Quantum (NQ), Cubitron (CU). Новые керамические зерна состоят из множества мелких кристаллов. Когда зерно ломается, мы получаем несколько мелких точек разреза в одном зерне, поскольку его кристаллы также имеют остроконечную форму. Если правку шлифовального круга не провести в положенное время, то из-за затупившихся зерен материал на поверхности заготовки не срезается; вместо этого колесо просто нажимается на эту поверхность. Из-за возникающего трения температура увеличивается. Из-за повышенной температуры поверхность работы становится черной, как будто она обожжена. Также могут развиваться шлифовальные трещины (шлифовальные травмы). При шлифовке поверхностей на 90° вероятность того, что это явление имеет место на вертикальной грани, высока.

Чтобы избежать этого, необходимо убедиться, что на поверхности шлифовального круга будут только острые зерна, и должен быть обеспечен доступ охлаждающей жидкости. В кругах с новым керамическим зерном поверхность круга, полученного после правки, имеет более острые зерна.

Чтобы избежать этого, необходимо убедиться, что на поверхности шлифовального круга будут только острые зерна, и должен быть обеспечен доступ охлаждающей жидкости. В кругах с новым керамическим зерном поверхность круга, полученного после правки, имеет более острые зерна.

- Связующий материал : Связующий материал выполняет важную задачу по обеспечению согласованности профиля и требуемой формы профиля. Витриевая связка (связка VT3) — это недавно разработанная связка, которая прочнее, чем предыдущие связки, может выдерживать высокие скорости и может удовлетворить потребность в удержании зерна в течение более длительного времени в шлифовальных кругах, которые вращаются с высокой скоростью, в соответствии с сегодняшними требованиями. Эта связь также обеспечивает зазор для лучшего удаления стружки, что уменьшает взаимодействие связи или стружки с компонентом.

- Пористость : Поскольку охлаждающая жидкость попадает в открытые пространства в шлифовальном круге, температура процесса не повышается чрезмерно.

Чем больше количество теплоносителя размещается на открытых пространствах, тем холоднее будет процесс. Теплоемкость круга должна быть выше для более высоких температур, возникающих из-за шлифования, выполняемого на высоких скоростях. Если для этой цели поддерживается более высокая пористость, то при вращении шлифовального круга с высокой скоростью существует вероятность того, что прочность шлифовального круга может быть меньше. Следовательно, правильный баланс этого поддерживается. Для удовлетворения этих потребностей была разработана застеклованная пористая связка VT3-10/12 (Vitrium), VTX (Vortex).

Чем больше количество теплоносителя размещается на открытых пространствах, тем холоднее будет процесс. Теплоемкость круга должна быть выше для более высоких температур, возникающих из-за шлифования, выполняемого на высоких скоростях. Если для этой цели поддерживается более высокая пористость, то при вращении шлифовального круга с высокой скоростью существует вероятность того, что прочность шлифовального круга может быть меньше. Следовательно, правильный баланс этого поддерживается. Для удовлетворения этих потребностей была разработана застеклованная пористая связка VT3-10/12 (Vitrium), VTX (Vortex).

В настоящее время происходит продвижение к цели — «грубее, быстрее, больше». Предполагается, что для этой цели будут использоваться крупнозернистые зерна и круги. Ожидается достижение максимально возможной скорости вращения круга или максимально возможной скорости резания. до 45, 60, 80, до 125 метров в секунду. Поскольку размер круга также увеличился, достигается пропорционально более высокая скорость резания при том же числе оборотов в минуту. Колеса, изготавливаемые для этой цели, показаны здесь на фотографиях.

|

Examples of advantages achieved due to changes in the wheel specifications-

1) Change in the wheel grain :

Станок: Круглошлифовальный станок Parishudh. Колесо: Старый тип Размер: 05/S 700x85x304,8 Спецификация колеса: — A60L5VCL 45M/S: Коричневый оксид алюминия Колесо: New-White Alo Размер: -01/85 8 Спецификация колеса:- 38A60L8VT3 Белый оксид алюминия 38A Назначение: Корпус банджо (корпус дифференциала) Материал: EN. |

Здесь выполняется шлифование диаметра подшипника банджо.

Преимущества:

- Вместо 3, достигается 6 рабочих мест после каждой перевязки. Это означает, что срок службы колеса увеличился.

- Время цикла сократилось с 270 до 190 секунд.

- Стоимость работы снижена.

2) Изменение конструкции колеса:

Станок: Круглошлифовальный станок Studer Круг: Старый Размер: 500x36x203,2 Один круг, две настройки. Колесо: Новое Многослойное колесо, изготовленное путем объединения двух отдельных колес с разными характеристиками и зернистостью. Работа: узел вентилятора вала турбокомпрессора Материал: вал: закаленная сталь и вентилятор: Inconel 713C. |

В этом случае вентилятор турбонагнетателя и вал позади него собираются сваркой трением. Твердость и материал этих двух частей различны. Следовательно, вместо двух разных шлифовальных кругов с разными свойствами в двух отдельных шлифовальных установках был использован однослойный круг. Канавка образована одним из многослойных колес, а внешний диаметр вентилятора шлифуется колесом большей ширины.

Твердость и материал этих двух частей различны. Следовательно, вместо двух разных шлифовальных кругов с разными свойствами в двух отдельных шлифовальных установках был использован однослойный круг. Канавка образована одним из многослойных колес, а внешний диаметр вентилятора шлифуется колесом большей ширины.

Преимущества:-

- Вместо 3500 рабочих мест теперь производится 4300 рабочих мест на одно колесо.

- Вместо 5 достигается 7 рабочих мест после каждой перевязки.

- Повышение эффективности, поскольку обе операции выполняются за один установ вместо двух.

3) Изменение связующего материала :-

Станок:- Parisudh Круглошлифовальный. Об/мин:- 1160 Колесо:- Старый тип Размер:- 750x180x304,8 GNO 38A60J8VS3 Колесо:- Новое GNO 38A60I8VT3 Vitrium Bond. Назначение: Вал-шестерня Материал: — Закаленная сталь Твердость: — 58-62 HRC. |

Поскольку износ колеса был неравномерным, на валу образовывался конус. Также после выполнения шлифовки уступа на обрабатываемой поверхности можно было увидеть следы пригара и шлифовальные трещины. В качестве решения этой проблемы вместо связки VS3 была использована усовершенствованная связка VT3 (Vitrium).

Преимущества:-

- Вместо 5, после каждой перевязки достигается 8 рабочих мест.

- Стоимость за штуку снижена на 15%.

- Достигнута постоянство рабочего диаметра и устранено образование конусности.

- Срок службы колес увеличился, а проблемы с прижогами и трещинами устранены.

Обработка 04: Что такое шлифовальный станок? | Архив новостей промышленности и производства

Комплектация:

1. Что такое шлифовальный станок?

2. Типы шлифовальных станков

2-1. Наружно-круглошлифовальный станок

Наружно-круглошлифовальный станок

2-2. Внутрикруглошлифовальный станок

2-3. Бесцентрово-шлифовальный станок

2-4. Станки плоскошлифовальные

2-5. Станок профильно-шлифовальный

2-6. Заточной станок

2-7. Зубошлифовальный станок, резьбонарезной и координатно-шлифовальный станок

2-8. Шлифовальные центры

Основные характеристики шлифовального станка

・ Шлифовальные станки — это станки, в которых для обработки используются шлифовальные круги.

・ Шлифовальные станки часто используются в процессе отделки.

・ Кругло- и плоскошлифовальные станки занимают большую часть рынка.

1. Что такое шлифовальный станок?

Что такое шлифовальный станок?

Шлифовальный станок — это станок, который точно обрабатывает заготовку путем прижатия шлифовального круга из закаленных абразивных зерен к заготовке при ее вращении. Шлифование — это процесс механической обработки заготовки с помощью шлифовального круга, а шлифовальные станки в основном используются в качестве чистового процесса.

Шлифовальные станки используются для финишной обработки деталей, обработанных на токарных станках с ЧПУ или обрабатывающих центрах (MC), с еще более высокой точностью. По этой причине они требуют более высокого уровня точности обработки, чем станки режущего типа.

Шлифовальные станки также используются для обработки закаленной стали и других твердых материалов, а также твердых и хрупких материалов, таких как стекло и керамика. Эти материалы трудно обрабатывать обычными режущими инструментами.

В процессе шлифования шлифовальный круг изнашивается и теряет остроту. Поэтому пользователям шлифовальных станков необходимо регулярно выполнять правку и правку, чтобы восстановить остроту шлифовального круга.

2. Типы шлифовальных станков

Существует множество типов шлифовальных станков, соответствующих форме обрабатываемой детали и методу обработки. Репрезентативные модели включают наружно-круглошлифовальные станки , внутрикруглошлифовальные станки и плоскошлифовальные станки .

Наружные круглошлифовальные станки применяют вращающийся шлифовальный круг к вращающейся цилиндрической заготовке и шлифуют периферию заготовки. Этот тип шлифовальных станков похож на токарные станки тем, что работает на вращающейся заготовке, но в круглошлифовальных станках также вращается инструмент, шлифовальный круг.

Шлифовальный станок состоит из передней бабки для крепления заготовки, шпинделя для крепления шлифовального круга, каретки, станины и стола.

Методы шлифования включают 1) врезное, 2) поперечное и 3) конусное шлифование. Плунжерное шлифование — это процесс, при котором шлифовальный круг врезается в заготовку перпендикулярно. Поперечное шлифование — это метод, при котором заготовка или шлифовальный круг перемещаются вперед и назад из стороны в сторону. Конусное шлифование — это процесс, при котором поворотный стол наклоняется для финишной обработки конических частей.

Поперечное шлифование — это метод, при котором заготовка или шлифовальный круг перемещаются вперед и назад из стороны в сторону. Конусное шлифование — это процесс, при котором поворотный стол наклоняется для финишной обработки конических частей.

Внутришлифовальные станки предназначены для чистовой обработки внутренней поверхности отверстий и расточек. И цилиндрическая заготовка, и шлифовальный круг вращаются, и шлифовальный круг движется, чтобы врезаться в заготовку, чтобы обработать внутреннюю поверхность отверстия. Этот тип шлифовальных станков может обрабатывать не только внутреннюю поверхность заготовки, но и торцы.

Станки для внутреннего шлифования в основном состоят из передней бабки, шпиндельной бабки, каретки и станины и аналогичны по базовой конструкции станкам для наружного круглого шлифования.

Бесцентровые шлифовальные станки шлифуют периферию цилиндрических заготовок, поддерживая заготовку в трех точках: шлифовальном круге, регулирующем круге и упоре. Станки для наружного круглого шлифования, такие как токарные станки, используют патрон, центр или другое удерживающее устройство для фиксации заготовки. Напротив, бесцентровые шлифовальные станки не требуют патрона или центра и не требуют центрального отверстия, отсюда и название «бесцентровые». Этот тип шлифовального станка является мощным инструментом для серийной обработки длинных и узких заготовок.

Станки для наружного круглого шлифования, такие как токарные станки, используют патрон, центр или другое удерживающее устройство для фиксации заготовки. Напротив, бесцентровые шлифовальные станки не требуют патрона или центра и не требуют центрального отверстия, отсюда и название «бесцентровые». Этот тип шлифовального станка является мощным инструментом для серийной обработки длинных и узких заготовок.

В основном они состоят из шпиндельной бабки, регулировочной колесной бабки, рабочего упора и станины.

Станки плоскошлифовальные предназначены для шлифования плоской поверхности заготовок, применяемых для чистовой обработки пластинчатых или блочных заготовок с высокой точностью. Этот тип шлифовальных станков широко используется в производстве пресс-форм и штампов, поскольку он отлично подходит для обработки металлических пластин.

В основном они состоят из головки шлифовального круга, шпинделя шлифовального круга, стола, на котором устанавливается заготовка, суппорта, станины и колонны.

Профильно-шлифовальный станок s — это станки, в которых используется тонкий заостренный шлифовальный круг для создания желаемой формы при обработке контура заготовки. Шлифовальный круг представляет собой суперабразивный круг из алмаза или кубического нитрида бора (CBN).

Оператор отображает желаемую форму контура и форму обрабатываемой детали на одном проекторе и проверяет, чтобы они перекрывались во время обработки. Этот метод обработки также называют «копированием», потому что прослеживается контур.

Заточные станки затачивают различные режущие инструменты и используются для изготовления инструментов и переточки бывших в употреблении инструментов. Целевые режущие инструменты включают сверла, концевые фрезы, развертки и наконечники пластин. Эти режущие инструменты часто имеют более сложную форму, чем заготовки, предназначенные для обычного шлифования. Поэтому станки для заточки инструмента требуют многоосевого управления, например, 5-осевого или 6-осевого управления.

Например, теперь достижимы скорости резки от 33 метров в секунду

Например, теперь достижимы скорости резки от 33 метров в секунду 14B, твердость: 45-55 HRC

14B, твердость: 45-55 HRC