Приспособление для станка фрезерного станка: Зажимные приспособления для фрезерных станков

Содержание

Приспособления для установки заготовок на фрезерных станках

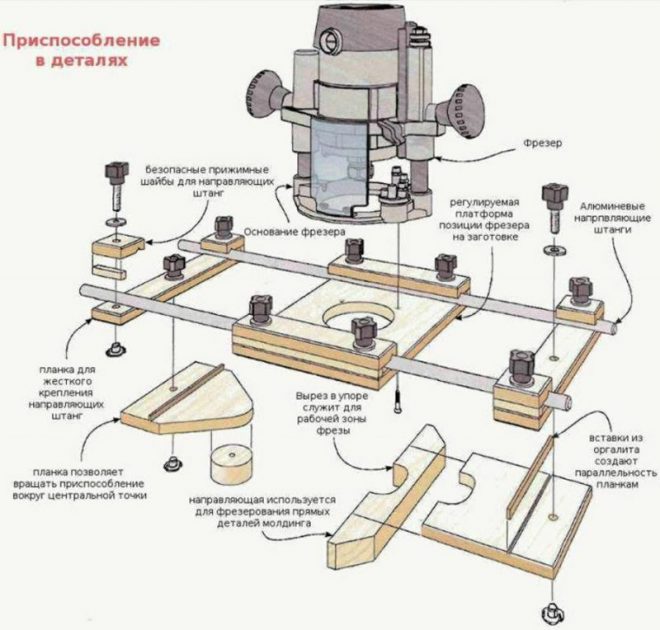

При выполнении универсальных работ, связанных с фрезерованием плоскостей, заготовки на фрезерном станке устанавливают тремя основными способами: в тисках, на столе станка, на угловых плитах.

В тисках закрепляют заготовки сравнительно небольших размеров. Крупные заготовки (типа плит, корпусов) устанавливают на столе станка. Для укрепления крупных заготовок, обрабатываемые поверхности которых должны располагаться под некоторым углом друг к другу, используют угловые плиты.

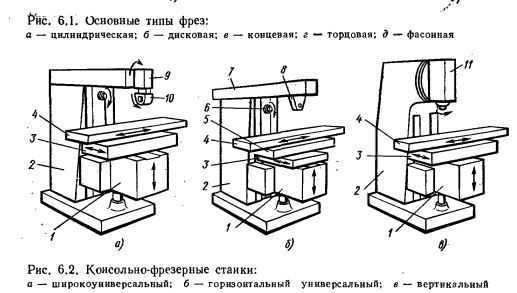

Фрезерные приспособления

Для установки и закрепления заготовок на станке при фрезеровании плоскостей пользуются фрезерными приспособлениями общего назначения: станочными тисками, прихватами, прижимами, упорами, угловыми плитами.

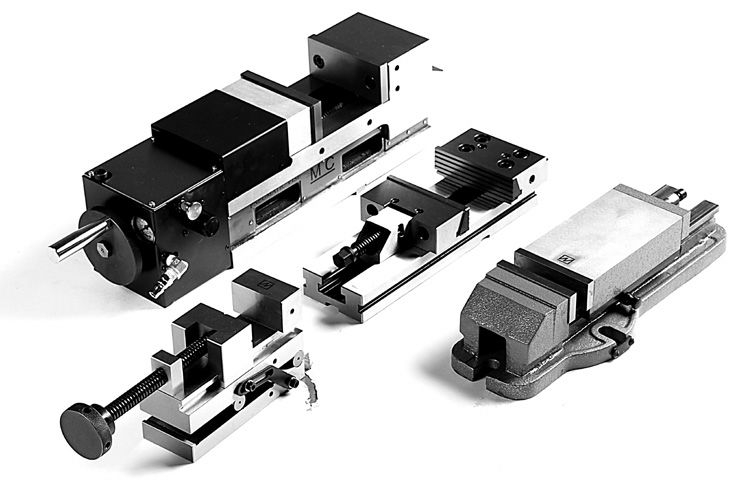

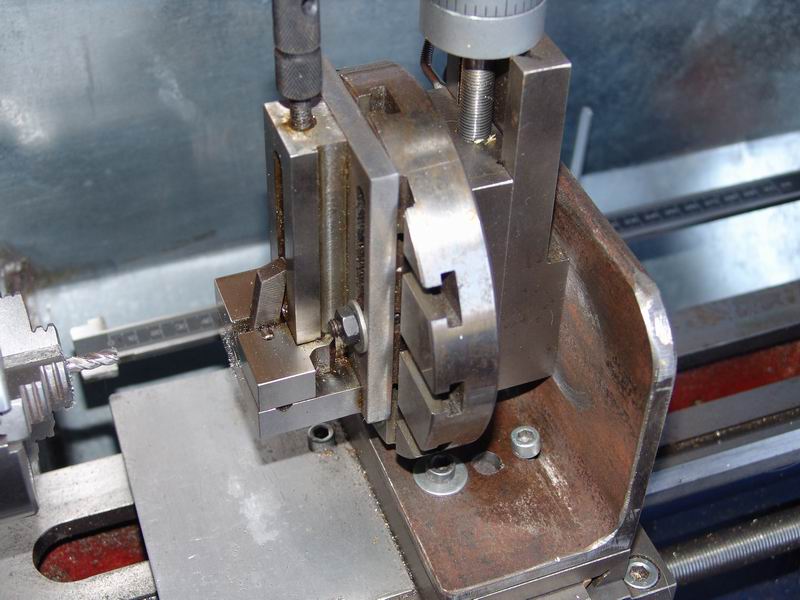

Станочные тиски по конструкции делятся на неповоротные, поворотные и универсальные; по способу действия — с ручным и механизированным приводом; по точности — нормального класса Н и повышенного — П.

Неповоротные тиски состоят из корпуса с неподвижной губкой и подвижной.

Последняя установлена на прямоугольных направляющих корпуса и соединена с ними планками. Привод ее осуществляется вручную при вращении рукоятки, надетой на квадрат винта. К губкам тисков прикреплены стальные закаленные накладные губки с рифленой либо гладкой рабочей поверхностью, предназначенные для закрепления заготовок. Направляющие шпонки служат для выверки тисков на станке.

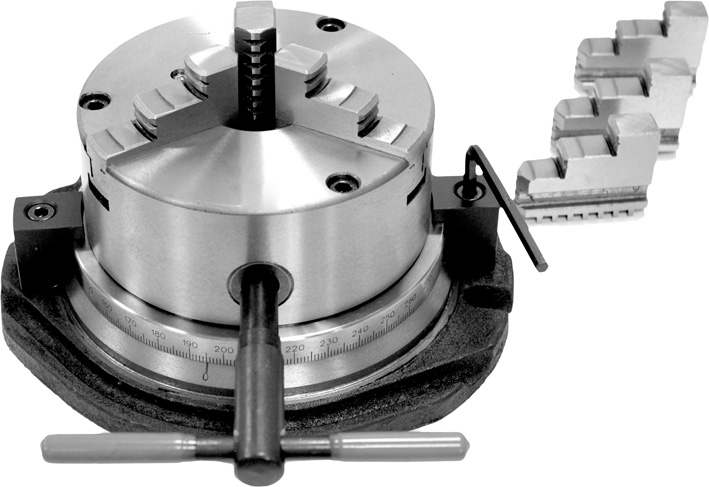

Поворотные тиски отличаются от неповоротных наличием основания с градусной шкалой.

Благодаря этому корпус таких тисков может быть повернут на требуемый угол и прикреплен болтами и гайками. Универсальные тиски характеризуются возможностью поворота корпуса в двух плоскостях — горизонтальной и вертикальной. Поэтому их применяют при фрезеровании наклонных плоскостей и скосов, расположенных в различных направлениях. Механизированные тиски с пневмо- или гидроприводом значительно уменьшают физическую нагрузку фрезеровщика и повышают производительность труда.

В тисках с поршневым пневмоприводом сжатый воздух из цеховой сети поступает через штуцер или в правую, или в левую полости пневмоцилиндра (в зависимости от положения рукоятки распределительного крана). При этом поршень совместно со штоком, винтом, гайкой и подвижной губкой будет поступательно перемещаться влево или вправо, зажимая или отжимая заготовку. Винт и гайка служат для установки требуемого раствора губок в зависимости от габаритов закрепляемой Заготовки.

Станочные тиски могут быть укомплектованы накладными губками клинового типа или специального профиля.

Клиновые губки выполняются из двух клинообразных частей, соединенных с некоторой степенью свободы винтами. Часть неподвижно крепится к губке тисков винтами, и часть постоянно поджимается вверх подпружиненными штифтами. При соприкосновении частей накладной губки по наклонной плоскости заготовка одновременно поджимается к неподвижной губке и к направляющим корпуса тисков.

Накладные губки специального профиля расширяют технологические возможности станочных тисков.

Прихваты — наиболее простые зажимные приспособления, которые применяются преимущественно для закрепления крупногабаритных заготовок непосредственно на столе фрезерного станка или на угловых плитах. Их можно разделить на три основные группы: плиточные, вилкообразные, корытообразные.

Упоры и прижимы используют в тех случаях, когда требуется применить боковое крепление заготовки на столе станка. Крепление заготовки производится с помощью упора и прижима клинового прихвата.

Заготовка слева опирается на упор, который правильно ориентирован по пазу стола выступом и закреплен болтом и гайкой. Справа заготовка зажимается прижимом, состоящим из клина с продолговатым отверстием под болт и основания с выступом, входящим в паз стола.

Основание крепится к столу станка болтом и гайкой. При завинчивании гайки клин, скользя по наклонной плоскости, одновременно поджимает заготовку к упору и рабочей поверхности стола станка.

Угловые плиты по конструкции делятся на простые, поворотные и универсальные.

Простая угловая плита имеет форму угольника с взаимно перпендикулярными полками и ребрами жесткости. На горизонтальной полке предусмотрены проушины для крепленая плиты к столу станка, а на вертикальной полке — продолговатые пазы, через которые пропускают болты при закреплении обрабатываемой заготовки прихватами.

Поворотная угловая плита отличается от простой тем, что ее вертикальная полка может быть повернута вокруг оси на требуемый угол по шкале и закреплена гайкой.

Универсальная угловая плита позволяет поворачивать заготовку в двух плоскостях — горизонтальной и вертикальной. Такая плита состоит из трех основных частей: основания, корпуса и полукруглого стола. Корпус может быть повернут относительно основания в горизонтальной плоскости и закреплен болтами и гайками.

Поворот стола в вертикальной плоскости осуществляется червячной передачей при вращении рукоятки и фиксируется в необходимом положении после затяжки гаек. Отсчет угловых поворотов ведется по градусным шкалам. Со стороны рабочей поверхности стола выполнены Т-образные пазы, позволяющие закреплять на нем заготовки прихватами или при помощи других крепежных приспособлений.

Со стороны рабочей поверхности стола выполнены Т-образные пазы, позволяющие закреплять на нем заготовки прихватами или при помощи других крепежных приспособлений.

Приспособления для крепления заготовки на столе

Суть обработки резанием заключается в воздействие острого клина фрезы на материал заготовки, в результате которого возникающие силы резания преодолевают межмолекулярное притяжение и отделяют частицы материала, отводя их в виде стружки. Вместе с силами резания на заготовку действуют реактивные моменты, стремящиеся провернуть её. Таким образом, без надёжного крепления заготовки на рабочем столе фрезерного станка никакая обработка просто невозможна!

Для крепления заготовок предусмотрены специальные меры: во-первых, рабочий стол фрезерного станка имеет продольные пазы стандартной формы; во-вторых, существуют специальные болты (также стандартных форм и размеров), предназначены для установки в пазы рабочего стола и затяжки заготовки. Однако таких конструктивных решений порой оказывается недостаточно.

Механический прижим болтами (или струбцинами) имеет ряд недостатков. Прежде всего, это риск повреждения поверхности заготовки — особенно чувствительны к сколам стеклянные или пластиковые панели, а также любые другие материалы, поверхность которых не будет в дальнейшем обрабатываться (а значит, не будет и выправлена от возможных повреждений).

Второй трудностью механического крепления является выбор точек установки крепежа. В случае изделия сложной формы бывает трудно равномерно «прихватить» его по периметру. Также непросто закрепить тонкие листы большого формата (например, композитные панели) — для надёжной фиксации нужно максимальное количество точек прижима, иначе заготовка будет «играть» под воздействием режущего инструмента.

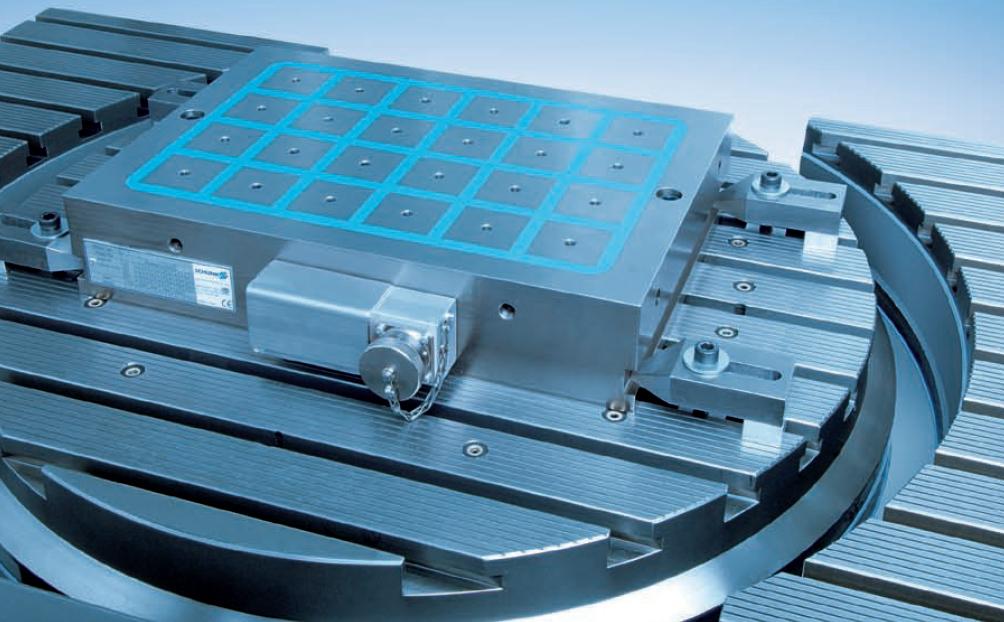

Частично решить эту проблему может «вакуумный стол» — за счёт разницы давлений воздуха над и под заготовкой, она плотно прижимается к рабочему столу. Но в данном случае форма и размер заготовки также играет важную роль — к примеру, гнутые мебельные фасады невозможно «прижать вакуумом» в плоской поверхности рабочего стола.

Приспособления для закрепления

При необходимости закрепить наиболее «трудные» заготовки можно воспользоваться специальным приспособлением, разработанным под конкретную форму детали и условия обработки. Помимо надёжной фиксации, к приспособлению предъявляются требования точности базирования заготовки. Следует отметить, что иногда приспособление служит именно для обеспечения точности обработки (и в меньшей степени — для силового закрепления), чтобы не зависеть от внешних условий — к примеру, коробления рабочего стола фрезерного станка со временем.

В качестве универсального приспособления следует упомянуть разновидность вакуумного стола — «вакуумную присоску». Это устройство образует вакуум с двух сторон и может прикрепляться одновременно к рабочему столу и к заготовке — в любом её месте. Это позволяет создать несколько точек надёжного прижима — даже при сложной (в т. ч. криволинейной) поверхности заготовки.

Простым и распространённым приспособлением является временная опорная плоскость (но строго выверенная!) с обрезкой по контуру заготовки. Плоскость крепится к рабочему столу, а уже к ней прочно прикручивается заготовка (например, саморезами). Некоторой модификацией механического прижима является дырчатая опорная плоскость, легко прикрепляемая стандартными болтами к рабочему столу. А к опорной плоскости в свою очередь крепится заготовка — через переходники-эксцентрики для совмещения предусмотренных в заготовке участков под крепёж с отверстиями в опорной плоскости. Также на рабочем столе могут закрепляться обычные слесарные тиски (стандартными болтами), а в них зажиматься заготовка. Единственным ограничением здесь является «охват» тисков по размеру губок и наличие запаса пространства под инструментальным порталом фрезерного станка.

Плоскость крепится к рабочему столу, а уже к ней прочно прикручивается заготовка (например, саморезами). Некоторой модификацией механического прижима является дырчатая опорная плоскость, легко прикрепляемая стандартными болтами к рабочему столу. А к опорной плоскости в свою очередь крепится заготовка — через переходники-эксцентрики для совмещения предусмотренных в заготовке участков под крепёж с отверстиями в опорной плоскости. Также на рабочем столе могут закрепляться обычные слесарные тиски (стандартными болтами), а в них зажиматься заготовка. Единственным ограничением здесь является «охват» тисков по размеру губок и наличие запаса пространства под инструментальным порталом фрезерного станка.

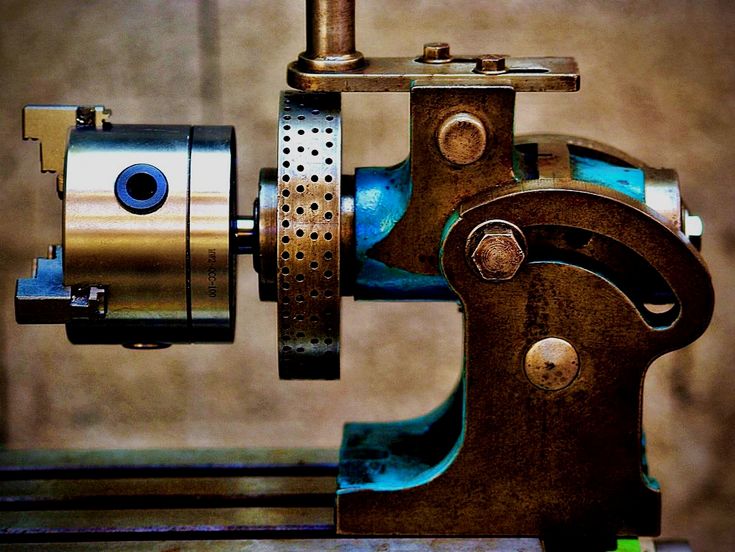

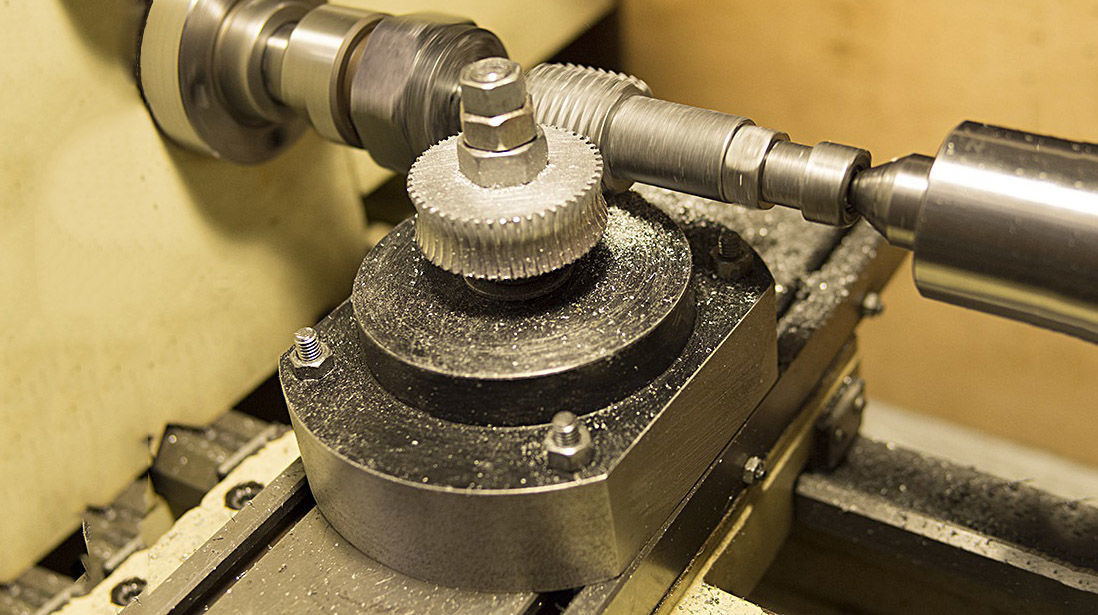

Для установки, закрепления и обработки цилиндрических заготовок на фрезерном станке с ЧПУ предусмотрено специальное поворотное устройство. Это приспособление устанавливается на рабочий стол фрезерного станка и подключается к его системам. Заготовка зажимается в цилиндрический патрон (схема крепления идентична таковой для токарного станка) и автоматически поворачивается системой ЧПУ по командам управляющей программы. Таким образом, координаты продольного перемещения фрезы заменяются поворотом заготовки вдоль её горизонтальной оси. Точность и качество фрезерования с использованием поворотного устройства не уступает таковым для работы с плоскими заготовками. Плюс — не требуется дополнительных изменений конструкции фрезерного станка. Необходим лишь достаточный запас пространства по высоте портала (не менее 200 мм) для установки поворотного устройства.

Таким образом, координаты продольного перемещения фрезы заменяются поворотом заготовки вдоль её горизонтальной оси. Точность и качество фрезерования с использованием поворотного устройства не уступает таковым для работы с плоскими заготовками. Плюс — не требуется дополнительных изменений конструкции фрезерного станка. Необходим лишь достаточный запас пространства по высоте портала (не менее 200 мм) для установки поворотного устройства.

Ещё одним примером «заводского» приспособления является стандартный «жертвенный стол». Его функция — оберегать поверхность рабочего стола от истирания тяжёлыми заготовками и предохранять фрезу от поломки при случайном касании фрезы плоскости стола. Однако вязкая пластиковая (или текстолитовая) структура допускает крепёж заготовки винтами прямо «в тело» стола. При этом жертвенный стол, естественно, портится, однако его лёгкая смена и сравнительно малая стоимость компенсируют эту особенность.

В жертвенном столе (или специальной опорной плоскости) можно изготовить специальное углубление («пастель») под форму заготовки и таким образом зафиксировать её от смещения, лишив как минимум пяти степеней свободы. Этого вполне достаточно для обработки фрезерованием, хотя фиксации на отрыв заготовки от стола такая схема не предусматривает.

Этого вполне достаточно для обработки фрезерованием, хотя фиксации на отрыв заготовки от стола такая схема не предусматривает.

Свежее:

- Как фрезеровать мебельные панели МДФ

- Виды станков с ЧПУ. Рассматриваем основные

- Из чего состоит фрезерный станок

- Подключение фрезерного станка

- Виды фрезерных станков с ЧПУ

Популярное:

- Плюсы 4-х координатных фрезерных станков

- DSP контроллер фрезерного станка с ЧПУ

- Особенности обработки камня повышенной твёрдости

- Гравировка листового двухлойного пластика на станке с ЧПУ

- Оптимальные режимы и инструмент для качественной резки ПВХ

В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

Видеоотчет с посещения производства наших клиентов — компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

Популярные категории товаров

Фрезерные станки WATTSAN

Фрезерные станки по дереву

Фрезерные станки для дома

Настольные фрезерные станки

Фрезерные станки для рекламы

Фрезерный станок по камню

Многоцелевые фрезерные станки

Индивидуальный запрос

Имя

Телефон

Отправляя контактные данные — вы даете согласие на их обработку в целях

оказания услуг

Оцените информацию на странице

Средняя оценка: 0

Голосов: 0

Полезные приспособления для станков с чпу

1.

Крепление заготовки к рабочему столу станка.

Крепление заготовки к рабочему столу станка.

Одна из задач при работе с гравировально — фрезерным ЧПУ-станком — это правильно закрепить заготовку. Поэтому мастера обзаводятся со временем массой разнообразных технологических приспособлений. Ниже представлен вариант крепления заготовок к фанерному столу станка с ЧПУ при помощи винтовых прижимов на резьбовых втулках.

При разметке отверстий на рабочем столе станка под резьбовые втулки необходимо учитывать расположение движущихся частей станка расположенных под рабочим столом, а так же длину используемых крепёжных винтов, чтобы движущиеся части станка не упирались в крепёжные винты.

В комплект крепления входят мебельные резьбовые втулки М8 (от 4 шт.), болты М8 (от 4 шт.) и поперечины -планки, длинною равные ширине стола, для крепления заготовки поперек (2 шт.). Могут понадобиться и планки для прижима заготовки по длине стола (2шт., длиной не менее половины длины стола).

По углам стола необходимо сделать отверстия d=10мм и вбить в отверстия мебельные резьбовые втулки. Такие же отверстия (под болты М8) необходимо сделать и в планках. При необходимости можно досверлить дополнительные отверстия в столе. Варианты закрепления разных заготовок смотри в слайд шоу ниже.

Такие же отверстия (под болты М8) необходимо сделать и в планках. При необходимости можно досверлить дополнительные отверстия в столе. Варианты закрепления разных заготовок смотри в слайд шоу ниже.

01/16

2. Изготовление ванны для резки с подачей в зону реза охлаждающей жидкости (Александр Б., Краснодар)

Очень полезное приспособление, если вы работаете с дюралью или акриловым камнем.

01/16

3. Поворотная ось

В случаях, когда в результате требуется обработка цилиндрических заготовок чтобы изготовить кольца, бюсты, браслеты, элементы мебели, например, резные ножки столов, используется поворотная ось. Так-же поворотная ось может быть использована и в качестве поворачивающего механизма на 180 или 90 градусов, когда требуется двухсторонняя или четырехсторонняя обработка заготовки, например, ручка ножа, модель пистолета, приклада ружья и т. д. Заготовка может находиться в фиксированном состоянии или постоянно находиться в движении, исходя из реализуемой станком задачи. Заготовка незначительной длины фиксируется непосредственно в патроне поворотной оси.

д. Заготовка может находиться в фиксированном состоянии или постоянно находиться в движении, исходя из реализуемой станком задачи. Заготовка незначительной длины фиксируется непосредственно в патроне поворотной оси.

Для фиксации длинных заготовок, которых патрон не в состоянии достаточно жестко зафиксировать и удерживать, используется задняя бабка (по аналогии с токарным станком), поддерживающая противоположный конец заготовки.

2 Инструкция по установке печатающей головки 3Д принтера на станок Моделист3040

4. Стол и накладка из оргстекла

(Сергей К.,г. Гагарин и Эдуард Н., г. Краснодар). Позволяют получить идеально ровную поверхность, необходимую для гравировки.

рисунок 1 Стол из оргстекла

Стол из оргстекла был реализован на модели чпу станка Моделист3040 с подвижным порталом. На рисунках 1а, 1б, 1в приспособления для крепления деталей на такой стол.

рисунок 1а Элементы крепления деталей на стол из оргстекла

рисунок 1б

рисунок 1в

Как видно на фотографиях, элементы крепления, предложенные Сергеем К. могут быть использованы и при стандартном фанерном столе.

могут быть использованы и при стандартном фанерном столе.

Фото и видео работ от этого пользователя Вы можете найти на странице Коллекция работ на станках серии Моделист.

Накладка из оргстекла для чпу станка с подвижным столом взята из разбитой матрицы ЖК монитора (рисунок 2). Крепление на такую поверхность пользователь осуществляет с помощью двухстороннего скотча.

рисунок 2 Накладка из оргстекла

5. Подсветка рабочей зоны

(Эдуард Н., г. Краснодар), рис. 3, 4

рисунок 3 Подсветка рабочей зоны

рисунок 4

Для подсветки используются светодиодные линейки.

Светодиоды запитываются от блока питания контроллера, расположенного на задней стенке станка серии Моделист вместе с блоком питания шпинделя (рис. 5, 6) . На данном станке установлен dc шпиндель (300Вт) с малым биением, что важно при фрезеровке печатных плат.

рисунок 5 Крепление блоков питания контроллера и шпинделя на задней стенке фрезерного станка

рисунок 6

6.

Щетки для сбора пыли

Щетки для сбора пыли

(Сергей К., г. Гагарин). Во время фрезерования пыль от обрабатываемой детали оседает на деталях чпу станка, что приводит к загрязнению подшипников и затруднению плавного перемещения. Для сбора пыли можно использовать насадку для пылесоса из комплекта фрезера Энкор или изготовить самостоятельно приспособление с щеткой, как на рисунках 7 и 8.

рисунок 7 Приспособление для сбора пыли

рисунок 8

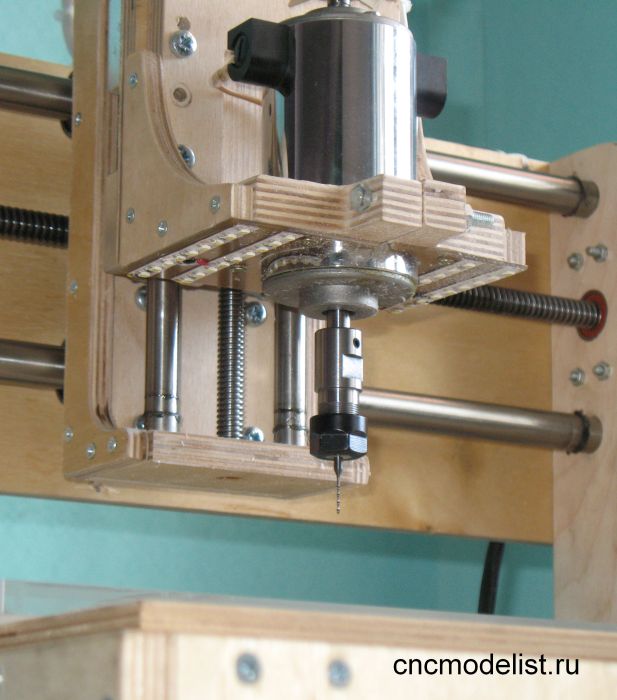

7. Установка большого фрезера на чпу станок Моделист 3040

( от techeb, г. Чаплыгин)

«Сгорел фрезер энкор 800вт. сначала поменял щетки, думал с ними что, потом провод !одножильный очень хрупкий (для меня это дико) подпаял — не помогло. забил пока на него, у знакомых починю позже, щас дел невпроворот.

Решил использовать ручной фрезер фиолент 1100 украинского изготовления. срезал болгаркой обвес, снял верхний кожух с ручкой, в которой кнопка с регулятором оборотов. в существующий крепеж фрезер не влез, пришлось пойти другим путем. насверлил в металлической пластине отверстия и прикрутил её к фрезеру теми винтами, что скрепляют снизу металлическую часть и пластиковый корпус. фрезер очень удачно подошел по размерам — поместив его с пластиной в держатель, осталось место для винтов по бокам. кстати, этот вариант крепления позволяет провести нам юстировку шпинделя путем подкладки шайб разной толщины. хотел закрепить вернюю часть шпинделя хомутом для сантехнических труб, но передумал — посадка достаточно жёсткая. верхний кожух вернулся на место , но без рукоятки, которую отпилил, теперь она типа пульта для включения шпинделя и регулятора оборотов ))) провода, естественно, были удлинены шнуром от старого утюга. сравнение — фиолентовский шпиндель (да, теперь уже шпиндель) работает намного тише, устойчив в крепеже за счет большей площади посадки и меньшей высоты, да и по весу он оказался немного меньше.

насверлил в металлической пластине отверстия и прикрутил её к фрезеру теми винтами, что скрепляют снизу металлическую часть и пластиковый корпус. фрезер очень удачно подошел по размерам — поместив его с пластиной в держатель, осталось место для винтов по бокам. кстати, этот вариант крепления позволяет провести нам юстировку шпинделя путем подкладки шайб разной толщины. хотел закрепить вернюю часть шпинделя хомутом для сантехнических труб, но передумал — посадка достаточно жёсткая. верхний кожух вернулся на место , но без рукоятки, которую отпилил, теперь она типа пульта для включения шпинделя и регулятора оборотов ))) провода, естественно, были удлинены шнуром от старого утюга. сравнение — фиолентовский шпиндель (да, теперь уже шпиндель) работает намного тише, устойчив в крепеже за счет большей площади посадки и меньшей высоты, да и по весу он оказался немного меньше.

Украинское изделие радует — стабильно выдает мощь без просадок, фрезы не горят с ним (позволяет использовать скорость перемещений на полную)»

Работы пользователя techeb можно посмотреть в разделе Коллекция работ.

8. Организация рабочего места

(Константин К., г. Краснодар)

Фото гравировки, фрезеровки и сверловки печатной платы от Константина К.

9. Обдув на моторы

(Сергей К., г. Гагарин)

При длительной работе станка в закрытых помещениях без кондиционирования воздуха моторы могут перегреваться (греются те оси, по которым происходит больше перемещений по программе) . Для избежания перегрева, можно поставить обдув на моторы, например так, как это сделал Сергей К.

Крепление обдува на мотор

В качестве обдува хорошо подходят маленькие вентиляторы из компьютерных магазинов (те, которые идут на процессор, видеокарту и прочее). 5ти вольтовые вентиляторы можно запитать от контроллера (выход 5 вольт). 24 вольтовый кулер запитывается от блока питания контроллера. Для вентилятора 12 вольт необходим понижающий стабилизатор 24В в 12В. Также можно соединить два 12 вольтовых вентилятора последовательно (один за другим) и подключить к блоку питания 24В.

Крепление вентилятора можно осуществить к задней стенке двигателя, где есть четыре отверстия с резьбой М3. Если отверстия крепления вентилятора не совпадают с отверстиями на моторе, можно сделать переходную пластину.

Переходные пластины сделаны из ПВХ 10 мм.

10. Увеличение теплоотвода для шпинделя Энкор с помощью крепления

(Александр Б., г. Краснодар)

«Я так подумал. Шпиндели сгорают из-за перегрева подшипника (перегревается рушится и заклинивает). Подшипники нормально менять не получается, новые умирают в течение полу часа. Я купил уже третий шпиндель. В стандартном крепление подшипник стоит в деревянной обойме как в термосе и почти не охлаждается.

Так вот, я решил увеличить теплоотвод шпинделя с помощью стандартного крепления. Чтоб его закрепить понадобилось только 4 уголка стоимостью меньше 100р, 4 отреза, 8 отверстий, +4 болтика. Конечно конструкция не взрачная, делал на скорую руку (за час). Но шпиндель стоит очень надежно, не менее крепко чем в стандартном крепление.

Крепление для шпинделя. Станок Моделист3040

11. Регулятор оборотов шпинделя своими руками (Денис Р., г. Москва, станок cnc-2020al)

«Понадобился тут (для нового станка) регулятор оборотов, т.к. на максимальных оборотах невозможно обрабатывать мягкие материалы (оргстекло, например, плавится). Плюс, из-за особенности корпуса станка есть резонансные частоты, которые ухудшают обработку из-за дополнительной вибрации (т.е. режимы надо подбирать)…»

Историю создания регулятора оборотов шпинделя полностью Вы можете прочитать здесь.

Больше полезных приспособлений для чпу станков вы можете найти на нашем ФОРУМЕ

Приспособление и приспособление: кое-что, что вам нужно знать

Обработка с ЧПУ как производственный процесс включает в себя использование многих инструментов. Эти инструменты уникальны, но они разнообразны. Это означает, что каждый из них применим в различных возможностях. Из множества инструментов, используемых при обработке с ЧПУ, люди путают два инструмента: шаблон и приспособление.

Чтобы прояснить путаницу между шаблоном и приспособлением, в этой статье будут представлены инструменты с точки зрения их типов, различий и использования. В конце концов, вы сможете ответить на вопрос, для чего нужны приспособления и приспособления? Готовы погрузиться в знания? Давайте приступим!

Что такое приспособление?

Кондуктор — это устройство, используемое для закрепления заготовки и детали машины на рабочей станции. Он прикреплен к станкам с ЧПУ, таким как режущий инструмент токарного станка, где он определяет местоположение и движение. Это означает, что он в некотором роде направляет такие обрабатывающие инструменты. Кондукторы уникальны тем, что при их перемещении инструмент становится неподвижным.

Типы шаблонов

Шаблоны являются распространенными устройствами в станках с ЧПУ и бывают разных типов. Ниже приведены распространенные типы зажимных приспособлений, используемых в операциях механической обработки.

- Шаблонные приспособления : Эти приспособления просты и идеальны благодаря своей точности. Они также имеют огромную скорость. Однако машинисты используют их больше для точности, чем для скорости. Шаблонные приспособления используются по-разному. Например, вы можете установить их поверх или в заготовку. Однако они обычно не зажимаются.

- Приспособления для угловых пластин : Приспособления для угловых пластин идеально подходят для удержания деталей, подготовленных для сверления, под углом к их монтажным локаторам.

- Пластинчатые приспособления : Пластинчатые приспособления аналогичны шаблонным приспособлениям с теми же способами использования. Однако, в отличие от приспособлений для шаблонов, они имеют встроенные зажимы для удержания заготовки.

- Приспособления для листьев : У них есть откидная створка, которая облегчает загрузку и выгрузку деталей.

Откидной лист не окружает деталь полностью.

Откидной лист не окружает деталь полностью.

Что такое приспособление?

Приспособление или приспособление с ЧПУ — еще один популярный инструмент для обработки с ЧПУ, который считается средством стабильности, поддержки и позиционирования. Как и приспособление, он служит для закрепления, поддержки или монтажа заготовки на станке с ЧПУ.

Типы приспособлений

Большинство машинистов не знакомы с классификацией приспособлений. Неудивительно, что у них есть проблема с выбором правильного для своей работы. Приспособления, показанные ниже, основаны на трех вещах: операциях обработки, использовании и источниках питания. Список будет обобщен. Полную версию можно найти в нашей статье о приспособлениях для ЧПУ.

Крепежные инструменты на основе операции обработки с ЧПУ

- Токарные приспособления.

- Приспособления для фрезерования.

- Сверлильные приспособления.

- Расточные приспособления.

- Шлифовальные приспособления.

Существуют и другие типы приспособлений в зависимости от типа операции обработки. Мы пришли к выводу, что каждая операция обработки с ЧПУ, для которой требуется приспособление, носит название операции. Поэтому для таких операций, как хонингование и притирка, у вас есть приспособления для хонингования с ЧПУ и приспособления для притирки с ЧПУ соответственно.

Крепежные инструменты в зависимости от их применения

- Универсальные приспособления.

- Специальные приспособления.

- Крепления в сборе.

- Модульные светильники.

- Комбинированные светильники.

Инструменты для крепления в зависимости от источника питания

- Ручное приспособление.

- Пневматическое приспособление.

- Гидравлическое приспособление.

- Электрический светильник.

- Магнитный фиксатор.

- Вакуумное приспособление.

Вы также можете просмотреть этот видеоурок для шаблонов и приспособлений:

Различия между зажимным приспособлением и приспособлением

Для людей, плохо знакомых с фиксацией заготовки на станках с ЧПУ или новичков в обработке с ЧПУ в целом, приспособление и приспособление могут быть двумя очень запутанными инструментами. Оба инструмента похожи и способствуют повышению производительности и эффективности. Однако функционируют они по-разному. Ниже приведены некоторые выделенные различия между зажимным приспособлением и приспособлениями.

Основная функция

Основные различия зажимных приспособлений и приспособлений заключаются в их основных функциях. Кондуктор направляет фрезу для работы в заданном месте на заготовке. Он также поддерживает и находит деталь. Крепление, однако, только закрепляет, поддерживает и фиксирует заготовку. Он не направляет часть машины.

Сложность

При сравнении шаблона и приспособления машинист соглашается, что шаблоны проще в использовании. Приспособления требуют от машинистов определенных навыков перед выполнением операции.

Приспособления требуют от машинистов определенных навыков перед выполнением операции.

Вес

Другим свойством, на которое следует обратить внимание, является вес, при котором кондукторы легче приспособлений. Крепления тяжелее, потому что они должны выдерживать огромную силу резания и вибрацию.

Независимо от того, установлены ли они на станке

Кондукторы можно удерживать или закреплять на столе в зависимости от типа работы, для которой они используются. Также кондукторы не требуют дополнительных приспособлений при использовании на тяжелых работах, хотя их может потребоваться зажим. Однако приспособления требуют зажимов и аксессуаров для лучшего функционирования.

Дизайн

С точки зрения конструкции приспособления более сложны, чем приспособления.

Соприкасаются ли они с инструментом

Крепления не обязательно должны соприкасаться с деталью машины, поскольку их конструкция соответствует этой детали. Однако приспособление должно соприкасаться с инструментом для точной установки угла и положения.

Однако приспособление должно соприкасаться с инструментом для точной установки угла и положения.

Почему шаблон и приспособление важны для обработки?

И шаблон, и приспособление очень важны при обработке с ЧПУ, поскольку их преимущества делают их широко применимыми. Далее будут представлены области применения и преимущества операций по изготовлению зажимных приспособлений и приспособлений.

Применение зажима и приспособления

Приспособление и приспособление обычно служат для закрепления заготовки и деталей станка. Однако между ними есть разница. Приспособления подходят для токарных, фрезерных, шлифовальных, долбежных и других многомерных операций. . С другой стороны, приспособления подходят для зенковки, нарезания резьбы, сверления, развертывания и других одномерных операций.

. С другой стороны, приспособления подходят для зенковки, нарезания резьбы, сверления, развертывания и других одномерных операций.

Преимущества использования шаблонов и приспособлений

Существует множество преимуществ использования шаблонов и приспособлений в любой операции обработки. Ниже приведены несколько важных:

- Повышение производительности и эффективности . Поскольку два инструмента исключают выравнивание заготовки, время простоя машины сокращается, что повышает производительность и эффективность.

- Снижение производственных затрат . Их использование снижает себестоимость продукции при одновременном повышении производительности и качества. У нас есть статья, в которой обсуждается стоимость обработки с ЧПУ, и вы можете ее увидеть.

- Повышение качества продукции . Они избавляют операторов от необходимости вручную разбирать детали во время работы.

Следовательно, это устраняет вероятность возникновения ошибок и повышает качество.

Следовательно, это устраняет вероятность возникновения ошибок и повышает качество.

- Простые в изготовлении сложные и тяжелые инструменты . Они позволяют машинистам легко изготавливать тяжелые детали и детали сложной формы. Это связано с тем, что два инструмента жестко удерживают заготовку во время операции обработки.

- Повышение безопасности . Поскольку шаблон и приспособление непосредственно связаны с заготовкой и станком, они исключают участие людей, тем самым повышая безопасность.

Если вы хотите начать свой проект по обработке с ЧПУ, RapidDirect, ведущий поставщик услуг по обработке с ЧПУ, станет вашим лучшим партнером. Мы ориентируемся на создание прецизионных деталей по конкурентоспособным ценам. Мы также можем помочь вам изготовить приспособления и приспособления.

Как сделать приспособления и приспособления

Обработка на станках с ЧПУ и 3D-печать — два основных способа изготовления приспособлений и приспособлений. Однако оба процесса сильно зависят от сложности, объема производства и сложности их изготовления. Ниже приведено то, что вам нужно знать об изготовлении зажимного приспособления и приспособления.

Однако оба процесса сильно зависят от сложности, объема производства и сложности их изготовления. Ниже приведено то, что вам нужно знать об изготовлении зажимного приспособления и приспособления.

Проектирование

Прежде чем приступать к проектированию шаблона и приспособления, необходимо кое-что знать. Ниже приведены основные моменты, которые вы должны знать.

- Изучите компонент.

- Изучение установочных элементов.

- Знайте тип и мощность машины.

- Знать устройство погрузки и разгрузки.

- Ознакомьтесь с устройством зажима.

- Изучение силовых устройств и устройств безопасности.

- Знайте зазор между приспособлением или приспособлениями и их компонентами.

- Исследование выталкивающих устройств, устройства крепления стола и делительного устройства.

Материалы, используемые при изготовлении шаблона и приспособления

Выбор материала для изготовления шаблона или приспособления зависит от его применения и требований к операции обработки. Ниже приведены материалы, используемые при изготовлении зажимного приспособления и приспособления.

Ниже приведены материалы, используемые при изготовлении зажимного приспособления и приспособления.

- Сталь (нержавеющая, твердая, карбидная, мягкая, быстрорежущая).

- Чугун.

- Закаленный алюминий.

- Пластик: дерлин, нейлон и поликарбонат.

- Бронза.

Производство

Приспособления и приспособления изготавливаются двумя способами: обработка на станках с ЧПУ и 3D-печать. Каждый метод уникален и зависит от типа материалов и требований к операциям обработки. Ниже приводится объяснение двух способов.

3D-печать

Из двух способов более широко используется 3D-печать, которая имеет много преимуществ по сравнению с обработкой на станках с ЧПУ. Это дешевле, быстрее, а также предоставляет производителям гибкость, необходимую для повторной оптимизации конструкции.

Приспособления и приспособления для 3D-печати также позволяют повысить сложность конструкции без увеличения стоимости. Производители также могут добавлять другие функции для повышения производительности шаблона и приспособления. Ниже приведены шаги, которые необходимо предпринять, чтобы сделать приспособление и приспособление с помощью 3D-печати.

Производители также могут добавлять другие функции для повышения производительности шаблона и приспособления. Ниже приведены шаги, которые необходимо предпринять, чтобы сделать приспособление и приспособление с помощью 3D-печати.

- Проверьте точность размеров шаблонов и приспособлений. Это можно сделать с помощью инструментов метрологии.

- Используйте ребра и галтели для увеличения жесткости.

- Увеличьте срок службы шаблона и крепления за счет использования металлических вставок с резьбой.

- Ослабьте болт и штифты, чтобы избежать деформации после завершения второстепенных операций.

Обработка с ЧПУ

При использовании обработки с ЧПУ необходимо учитывать мусор при составлении плана конструкции. Поэтому вы видите, что производители оставляют зазор в приспособлении или приспособлениях, чтобы подготовиться к образованию заусенцев, не затрагивая инструмент. Тем не менее, вы должны свести к минимуму количество канавок и карманов, в которых может разместиться стружка, которая превратится в клинья.

После завершения изготовления приспособление и приспособление должны быть проверены на соответствие форме и функциям. Их сравнивают с моделью САПР, чтобы проверить, соответствуют ли размеры изготовленной детали размеру модели САПР. Проверенное приспособление и приспособление должны выполнять свою работу без наклона, изгиба или смещения.

Заключение

Одним из наиболее распространенных аргументов в производственных процессах с ЧПУ является приспособление или приспособление. Оба инструмента сбивают с толку, особенно новичков. В этой статье вы узнаете об обоих инструментах, их типах, использовании и производстве. Прочитав статью, вы поймете разницу между обоими инструментами и то, как их можно использовать для более плавной работы.

В промежутках между изготовлением приспособления и приспособления не должно быть стресса. То же самое можно сказать о любых операциях механической обработки, которые вы хотите выполнить. С нами в Rapid Direct у вас есть доступ к лучшему. Независимо от вашего графика, вы можете легко загрузить свою модель САПР и получить доступ к мгновенным котировкам в считанные минуты. Поэтому, когда вы думаете о бесперебойной работе и высоком качестве по низкой цене, подумайте о Rapid Direct.

Независимо от вашего графика, вы можете легко загрузить свою модель САПР и получить доступ к мгновенным котировкам в считанные минуты. Поэтому, когда вы думаете о бесперебойной работе и высоком качестве по низкой цене, подумайте о Rapid Direct.

Получите мгновенное онлайн-предложение

Часто задаваемые вопросы

Какая польза от шаблона и приспособления?

Кондуктор и приспособление представляют собой удерживающие приспособления, используемые при механической обработке в качестве средства поддержки. Они закрепляют, поддерживают или правильно монтируют заготовку на деталях станка с ЧПУ. Они очень важны, поскольку они способствуют более плавным производственным операциям, производительности среди других преимуществ.

В чем разница между приспособлением и приспособлением?

Основное различие заключается в их основных функциях. Кондуктор работает, направляя часть машины, например, резак, во время выполнения своей работы. Однако приспособления нет. Он только закрепляет, поддерживает и стабилизирует заготовку. С приспособлением инструмент не перемещается при движении заготовки. Это не так с зажимными приспособлениями, по которым перемещается инструмент.

Однако приспособления нет. Он только закрепляет, поддерживает и стабилизирует заготовку. С приспособлением инструмент не перемещается при движении заготовки. Это не так с зажимными приспособлениями, по которым перемещается инструмент.

КОНСТРУКЦИЯ ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРНОГО СТАНКА

За последнее столетие производство значительно продвинулось вперед. Новые станки, высокопроизводительные режущие инструменты и современные производственные процессы позволяют современным отраслям изготавливать детали быстрее и качественнее, чем когда-либо прежде. Несмотря на то, что методы фиксации заготовки также значительно усовершенствовались, основные принципы зажима и позиционирования остались прежними. Методы массового производства требуют быстрого и простого метода позиционирования работы для точных операций с ней. Кондукторы и приспособления — это производственные инструменты, используемые для точного изготовления дубликатов и взаимозаменяемых деталей. Кондукторы и приспособления специально разработаны таким образом, чтобы большое количество компонентов можно было обрабатывать или собирать одинаково, а также чтобы обеспечить взаимозаменяемость компонентов.

Экономичное производство инженерных компонентов значительно упрощается за счет использования приспособлений и приспособлений. Использование приспособления или приспособления делает довольно простой операцию, которая в противном случае потребовала бы больших навыков и времени. И приспособления, и приспособления точно позиционируют компоненты; и удерживать компоненты в жестком состоянии и предотвращать их движение во время работы, чтобы повысить производительность и точность деталей. Приспособления и приспособления удерживают или захватывают заготовку с заданной жесткостью и положением, чтобы выполнять на заготовке производственную операцию.

сварочное приспособление

Цели

Целями данного проекта являются:

1. Определить методы и детали размещения, поддержки и зажима, подходящие для конкретного шаблона и приспособления для цилиндрических деталей фрезерного станка.

2. Рассчитать и проанализировать зажим для удержания цилиндрической заготовки плитки для этого шаблона и приспособления.

3. Спроектировать шаблон-оправку и приспособление для цилиндрических деталей фрезерных станков.

4. Для получения нового результата цилиндрической заготовки с использованием процессов обработки на фрезерном станке.

5. Чтобы изменить тип заготовки, используемой для фрезерного станка.

6. Изготовить новый шаблон и приспособление для фрезерного станка.

КОНСТРУКТОРЫ

Кондуктор — это специальное устройство, которое удерживает, поддерживает или размещается на обрабатываемой детали. Это производственный инструмент, созданный таким образом, что он не только находит и удерживает заготовку, но и направляет режущий инструмент во время выполнения операции. Кондукторы обычно снабжены втулками из закаленной стали для направления сверл или других режущих инструментов.

Кондуктор — это любой из большого класса инструментов в деревообработке, металлообработке и некоторых других ремеслах, которые помогают контролировать положение или движение (или и то, и другое) инструмента. Некоторые типы зажимных приспособлений также называются шаблонами или направляющими. Основная цель зажимного приспособления — повторяемость и точное копирование детали для воспроизведения. Пример шаблона: когда ключ дублируется, оригинал используется в качестве шаблона, поэтому новый ключ может иметь тот же путь, что и старый. С появлением автоматизации и станков с ЧПУ приспособления часто не требуются, поскольку траектория движения инструмента программируется в цифровом виде и сохраняется в памяти.

Некоторые типы зажимных приспособлений также называются шаблонами или направляющими. Основная цель зажимного приспособления — повторяемость и точное копирование детали для воспроизведения. Пример шаблона: когда ключ дублируется, оригинал используется в качестве шаблона, поэтому новый ключ может иметь тот же путь, что и старый. С появлением автоматизации и станков с ЧПУ приспособления часто не требуются, поскольку траектория движения инструмента программируется в цифровом виде и сохраняется в памяти.

Наиболее распространенные приспособления для сверления и растачивания. Эти инструменты принципиально одинаковы. Разница заключается в размере, типе и размещении втулок сверла. Расточные приспособления обычно имеют втулки большего размера. Эти втулки также могут иметь внутренние масляные канавки для смазки расточной оправки. Часто в расточных приспособлениях используется более одной втулки для поддержки расточной оправки на протяжении всего цикла обработки.

Кондуктор, который ускоряет повторяющееся определение центра отверстия на нескольких взаимозаменяемых деталях, выступая в качестве шаблона для направления спирального сверла или другого сверлильного устройства в точное положение центра каждого предполагаемого отверстия. В практике металлообработки обычно каждое отверстие на зажимном приспособлении выравнивается закаленной втулкой, чтобы спиральное сверло не разрезало зажимное приспособление.

В практике металлообработки обычно каждое отверстие на зажимном приспособлении выравнивается закаленной втулкой, чтобы спиральное сверло не разрезало зажимное приспособление.

ПРИСПОСОБЛЕНИЯ

Приспособление — это устройство для размещения, удержания и поддержки заготовки во время производственной операции. Это производственный инструмент, который находит, удерживает и надежно поддерживает работу, чтобы можно было выполнять необходимые операции обработки.

Приспособления имеют гораздо более широкую область применения, чем приспособления. Эти державки предназначены для применений, в которых режущие инструменты не могут управляться так же легко, как сверло. С помощью приспособлений, искателя края, искателя центра или калибровочных блоков позиционируйте фрезу. Примеры более распространенных приспособлений включают приспособления для фрезерования, приспособления для токарных станков, приспособления для распиловки и приспособления для шлифования. Более того, приспособление можно использовать практически в любой операции, требующей точного соотнесения положения инструмента с заготовкой.

Приспособления являются важными элементами производственных процессов, поскольку они требуются в большинстве автоматизированных производственных, контрольных и сборочных операций. Приспособления должны правильно располагать заготовку в заданной ориентации по отношению к режущему инструменту или измерительному устройству или по отношению к другому компоненту, например, при сборке или сварке. Такое расположение должно быть инвариантным в том смысле, что устройства должны зажимать и закреплять заготовку в этом месте для конкретной операции обработки. Существует множество стандартных приспособлений для удержания деталей, таких как кулачковые патроны, станочные тиски, сверлильные патроны, цанговые патроны и т. д., которые широко используются в мастерских и обычно хранятся на складе для общего использования.0003

приложения.

Основные этапы проектирования

1. Метод определения местоположения детали — определение стандартных компонентов, необходимых для определения местоположения Цель.

2. Разработайте метод зажима. Сделайте правильный выбор зажимов — С-образная шайба, поворотная шайба

, гайка, ленточный зажим, рычажный зажим и т. д.

3. Спроектируйте любые необходимые опоры

4. Спроектируйте необходимые кондукторные втулки.

5. Спроектируйте корпус приспособления.

Сверлильный шаблон базовой конструкции

1. Метод определения местоположения детали – центральное отверстие, которое помогает найти и индексировать отверстие.

2. Зажим можно выполнить с помощью гайки и С-образной шайбы.

Овладейте искусством обработки сложных приспособлений с помощью этих советов

Приспособление — это удерживающее устройство или инструмент, который удерживает деталь на месте во время ее обработки на станке с ЧПУ. Когда деталь проста, закрепление также просто; иногда деталь можно даже держать в руке слесаря. Но когда деталь очень большая или имеет детализированные элементы более чем с одной стороны, она требует более творческих решений для крепления.

Универсальные мягкие губки и вакуумные столы являются двумя такими решениями, но для особенно тонких или сложных деталей может потребоваться специальное приспособление. Конечно, обработка на станке с ЧПУ нестандартного приспособления означает обработку детали только для того, чтобы удерживать другую деталь; по этой причине это обычно не рекомендуется, за исключением крупносерийного производства. Хотя создание индивидуального приспособления требует значительных предварительных затрат времени и капитала, оно, вероятно, принесет высокую рентабельность инвестиций, если его использовать десятки или сотни раз.

Однако, как и в случае обработки деталей со сложной геометрией, существуют ключевые соображения и передовой опыт, которые могут оптимизировать и упростить процесс изготовления сложных приспособлений.

Проблемы обработки сложных приспособлений

Детали сложной формы часто требуют крепления такой же сложной формы, но сложное крепление может быть почти таким же сложным в изготовлении, как и деталь, которую оно должно удерживать. При использовании приспособлений со сложными установочными элементами операторы могут быть ограничены в том, как они могут достать и удерживать приспособление; в идеале эту проблему следует смягчить, разработав приспособление с учетом процесса обработки.

При использовании приспособлений со сложными установочными элементами операторы могут быть ограничены в том, как они могут достать и удерживать приспособление; в идеале эту проблему следует смягчить, разработав приспособление с учетом процесса обработки.

При проектировании и производстве приспособлений, изготовленных на станках с ЧПУ, следует руководствоваться следующими ключевыми соображениями:

- Конструкция каждой детали должна быть оптимизирована для производства с целью максимально упростить процесс обработки.

- Отдельные детали должны быть сконструированы как можно проще, чтобы ускорить процесс сборки. Конструкторы должны стремиться к единой установке самых простых и недорогих деталей.

- По возможности следует использовать готовые детали. Многие компании производят недорогие компоненты приспособлений, и не рекомендуется обрабатывать простой компонент, такой как ручка, которую можно легко и недорого получить.

- Прототипируйте рано и часто. Частое тестирование помогает выявить потенциальные проблемы на ранней стадии и, таким образом, решить их, пока не стало слишком поздно.

Преимущества создания сложных приспособлений с помощью станков с ЧПУ

Хотя создание сложных приспособлений с помощью станков с ЧПУ может быть дорогим и трудоемким, использование этого метода производства имеет определенные преимущества. Одним из наиболее заметных преимуществ является возможность обработки деталей с особенно жесткими допусками. Обработка с ЧПУ, которая является чрезвычайно точной и воспроизводимой, может помочь гарантировать, что не будет изменчивости от одного приспособления к другому.

Одним из наиболее заметных преимуществ обработки с ЧПУ является возможность обработки деталей с особенно жесткими допусками.

Еще одним преимуществом станков с ЧПУ является их повсеместное распространение. Поскольку сегодня это один из самых популярных и широко используемых методов производства, в США и за их пределами существует бесчисленное количество механических мастерских, а это означает, что у групп по производству вряд ли возникнут трудности с передачей проектов опытным механикам для помощи в разработке данного приспособления.

Наконец, стоит отметить гибкость станков с ЧПУ. В отличие от других методов производства, обработка с ЧПУ может выполняться с, казалось бы, бесконечным диапазоном материалов, от металлов и пластмасс до дерева и пенопласта. Другие популярные методы производства, такие как литье под давлением и 3D-печать, лучше всего подходят для изготовления исключительно пластиковых деталей.

Выбор наиболее подходящего метода производства

Несмотря на множество преимуществ обработки с ЧПУ, это не всегда лучший вариант для данного приспособления, но определить, является ли это лучшим выбором, может быть сложно. Как правило, если приспособление состоит из множества отдельных относительно небольших деталей, аддитивное производство может быть лучшим выбором, чем обработка на станках с ЧПУ.

Однако это не жесткое и быстрое правило, и определение отдельных случаев, в которых добавка может помочь командам разработчиков сэкономить время и деньги при создании своих сложных приспособлений, может быть сложной задачей.