Шлифовка на токарном станке: Приспособление для шлифовки на токарном станке

Содержание

Шлифование на токарном станке — Растачивание цилиндрических отверстий на токарном станке — Комплексные работы

Главная / Слесарное дело / Комплексные работы / Растачивание цилиндрических отверстий на токарном станке / Шлифование на токарном станке

4 апреля 2012

На токарных станках выполняют шлифование, накатку и другие отделочные работы.

Шлифуют, когда размеры и форма детали выполнены с невысокой точностью, а к чистоте обработанной поверхности предъявляют повышенные требования.

Деталь устанавливают на станке так же, как при обтачивании, приводят в быстрое вращение и чисто обрабатывают плоским напильником. Ручку напильника держат в левой руке, а правой придерживают его носок. Располагают напильник поперек оси детали.

При опиливании легко нажимают и медленно перемещают напильник от себя. При обратном движении контакт напильника с деталью сохраняют, но силу нажатия уменьшают.

Шлифуют шлифовальными шкурками. Детали малого диаметра обрабатывают, пользуясь приспособлением, состоящим из двух деревянных брусков, которые соединены шарниром и имеют вогнутые поверхности, соответствующие цилиндрической поверхности обрабатываемой детали. Шлифовальную шкурку вставляют в приспособление, прижимают к детали и перемещают вдоль нее.

Шлифовальную шкурку вставляют в приспособление, прижимают к детали и перемещают вдоль нее.

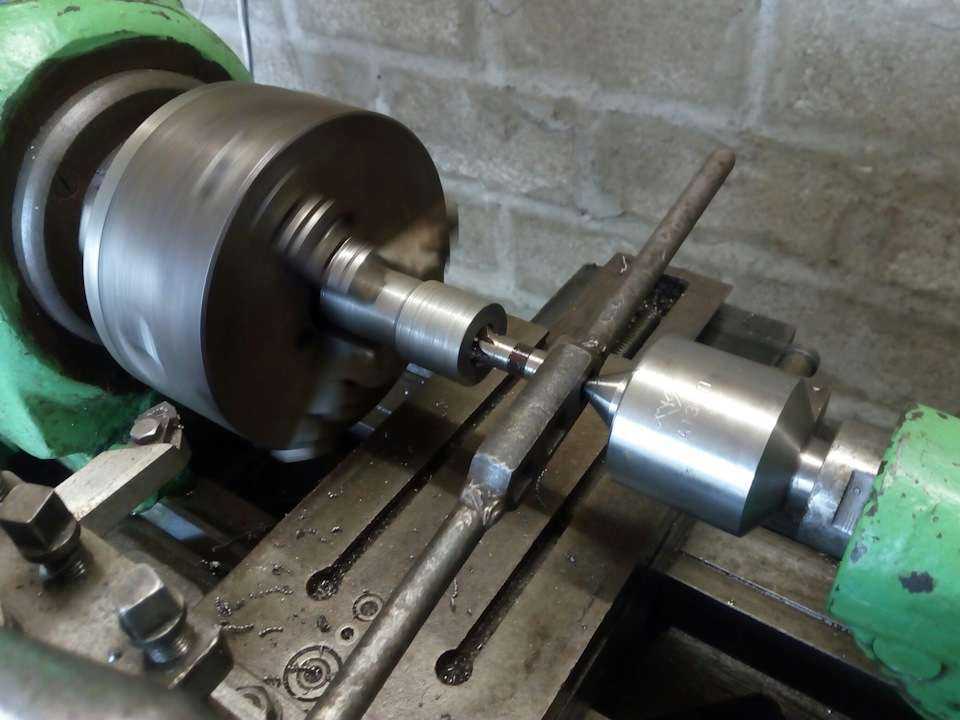

Шлифование детали на токарном станке

Черновую обработку ведут крупнозернистой шкуркой, а чистовую — мелкозернистой.

Для повышения чистоты обрабатываемую поверхность смазывают машинным маслом.

Вопросы

- Когда шлифуют детали на токарном станке?

- Как шлифуют детали на токарном станке?

Цилиндрические рукоятки различных измерительных инструментов, рукоятки калибров, головки микрометрических винтов и круглые гайки для удобства пользования делают не гладкими, а рифлеными. Такая рифленая поверхность называется накаткой, а процесс ее получения — накатыванием.

Накатка бывает прямой и перекрестной. Для накатывания в резцедержателе крепят державку, в которой установлены для простой накатки один, а для перекрестной два ролика из инструментальной закаленной стали с насеченными на них зубчиками.

Накатывание детали

Эти зубчики имеют различные размеры и по-разному направлены, что позволяет получить накатку различных узоров.

| Ролики для накатывания |

При накатывании державку с роликами прижимают к вращающейся детали винтом поперечной подачи. Ролики начинают вращаться и, вдавливаясь в материал детали, образуют на ее поверхности накатку. Она может быть крупной, средней или мелкой, в зависимости от размеров зубчиков на роликах. При накатывании производят подачу в двух направлениях — перпендикулярно оси детали и вдоль нее. Для получения накатки достаточной глубины нужно накатывать в 2 — 4 прохода.

Правила накатывания

- При начале накатывания следует сразу усиленно нажать и проверить, попадают ли зубчики роликов в сделанные ими насечки при последующих оборотах.

- Ролики должны соответствовать требуемому узору детали.

- Два ролика должны быть точно расположены один под другим.

- Перед работой нужно тщательно очистить ролики стальной щеткой от остатков материала.

- Во время накатывания рабочие поверхности роликов следует хорошо смазывать веретенным или машинным маслом.

Правильность накатки проверяют на глаз.

Вопросы

- На каких деталях и для чего делают накатку?

- Из каких элементов состоит накатка?

- Какая бывает накатка?

- Расскажите о правилах накатки.

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

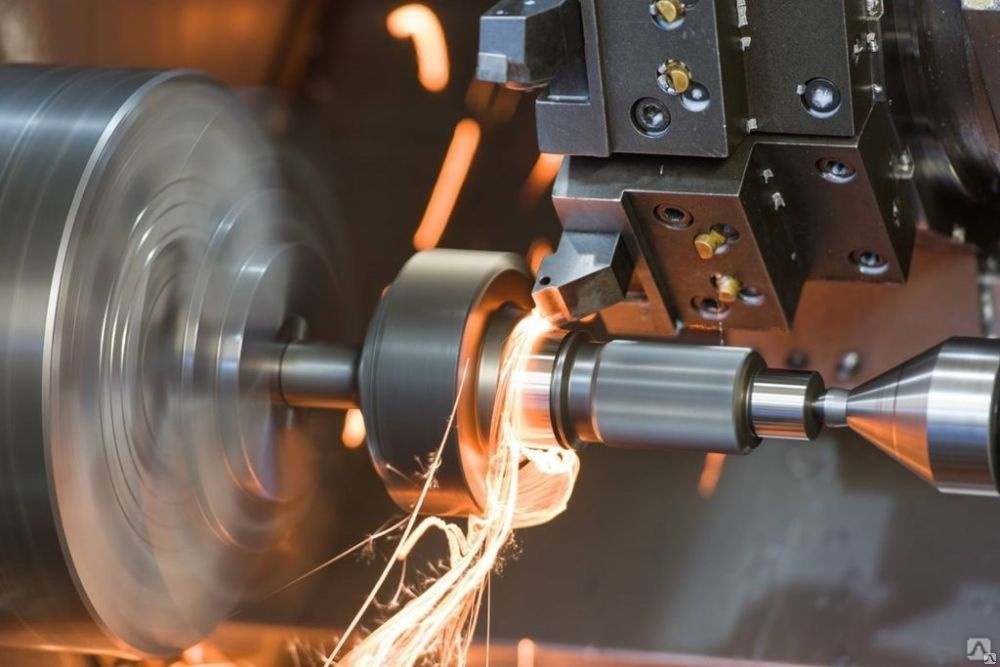

Круглая шлифовка на токарном станке

Круглая шлифовка на токарном станке

Для получения поверхности с меньшими отклонением формы и шероховатостью шлифовальному кругу сообщают дополнительное осевое колебательное (осциллирующее) перемещение (до 3 мм) влево и вправо. Жесткие и индикаторные скобы предпочтительны в массовом производстве. Сварочные экраны и защитные шторки — в наличии на складе! Защита от излучения при сварке и резке. Вращение от электродвигателя через шкив 7 клиноременной передачи передается заготовке 2 с помощью поводкового диска 4, пальца 8 и хомутика 9. При шлифовании заготовок, длина которых в 5—10 и более раз превышает диаметр, под действием силы резания возникает прогиб заготовки вследствие недостаточной ее жесткости.

Вращение от электродвигателя через шкив 7 клиноременной передачи передается заготовке 2 с помощью поводкового диска 4, пальца 8 и хомутика 9. При шлифовании заготовок, длина которых в 5—10 и более раз превышает диаметр, под действием силы резания возникает прогиб заготовки вследствие недостаточной ее жесткости.

Устройство для установки и закрепления заготовок на круглошлифовальных станках показано на рис. 7.15. Заготовки, имеющие отверстия или выточки на торце диаметром более 15 мм, обрабатывают в грибковых («тупых») центрах. Правильное устройство включается по команде от реле счета числа прошлифованных деталей или оператор нажимает для этого кнопку. Недостатки способа врезания: вследствие высокой производительности выделяется большое количество тепла, круг и заготовка нагреваются сильнее, чем при обычном шлифовании, поэтому шлифование необходимо осуществлять с обильным охлаждением, необходимо часто править круг из-за быстрого искажения его геометрической формы.

Заготовка не имеет движения продольной подачи, движение поперечной подачи шлифовального круга на заданную глубину производят непрерывно или периодически. Врезное шлифование (рис. 7.14, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. При чистовом шлифовании глубина шлифования еще меньше. В единичном и серийном производствах используют регулируемые люнеты с одной или двумя колодками (рис.

Врезное шлифование (рис. 7.14, в) применяют при обдирочном и чистовом шлифовании цилиндрических заготовок. При чистовом шлифовании глубина шлифования еще меньше. В единичном и серийном производствах используют регулируемые люнеты с одной или двумя колодками (рис.

7.18) для восприятия радиальной (горизонтальной) и касательной (вертикальной) составляющих силы резания. Преимуществами центровых отверстий такой формы или сферических (рис. 7.16, в) являются их нечувствительность к угловым погрешностям, лучшее удержание смазки, снижение погрешностей установки и повышение точности обработки. Окончательное положение колодок зависит от диаметра обработанной детали. Ось шлифовального круга 1 при обработке цилиндрической поверхности заготовки параллельна оси центров станка.

Основную работу резания выполняет коническая часть круга, а его цилиндрическая часть только зачищает обрабатываемую поверхность заготовки. При комбинированном шлифовании (рис. 7.14, г) сочетается шлифование с продольными ходами и врезанием. Заготовки, имеющие точные базовые отверстия с допуском 0,015. 0,03 мм и менее, устанавливают на жесткие оправки с небольшой конусностью (0,01 . 0,015 мм на 100 мм длины) или по прессовой посадке (рис.

Заготовки, имеющие точные базовые отверстия с допуском 0,015. 0,03 мм и менее, устанавливают на жесткие оправки с небольшой конусностью (0,01 . 0,015 мм на 100 мм длины) или по прессовой посадке (рис.

7.17, а). Если заготовку перед шлифованием подвергают термической обработке, то центровые отверстия перед установкой заготовки на станок необходимо очистить от окалины и загрязнений путем шлифования или притирки. По мере шлифования кругом 9 заготовки 8 необходимо регулировать положения колодок, так как диаметр шлифуемой поверхности уменьшается. Если заготовка имеет отверстие, то она может базироваться при обработке на оправке (рис. 7.17). Положения колодок предпочтительнее регулировать винтом 4, так как перемещение заготовки в горизонтальном направлении оказывает наибольшее влияние на точность обработки. Доставка по всей России!

Наружное круглое шлифование заготовок типа тел вращения на центровых станках можно осуществить продольными рабочими ходами, врезанием и комбинированно (рис. 7.14). Устройство для правки круга алмазом устанавливают на задней бабке круглошлифовального станка. В некоторых случаях применяют центровые отверстия с предохранительной выточкой (рис. 7.16, а) или с криволинейной дугообразной образующей несущего конуса (рис.

7.14). Устройство для правки круга алмазом устанавливают на задней бабке круглошлифовального станка. В некоторых случаях применяют центровые отверстия с предохранительной выточкой (рис. 7.16, а) или с криволинейной дугообразной образующей несущего конуса (рис.

7.16, б). В таких случаях применяют один и несколько упорных люнетов — дополнительных опор для обрабатываемой заготовки. Технология обработки заготовок на круглошлифовальных станках. Под обдирочным шлифованием понимают обработку, предназначенную для удаления с заготовки дефектного слоя материала после литья, ковки, штамповки, прокатки и сварки. Правильное устройство обеспечивает одно- или двухпроходную правку по гладкому или ступенчатому копиру.

На пиноли может быть также смонтирована оправка для безалмазной правки. При шлифовании с продольными рабочими ходами (рис. 7.14, а) шлифуемая заготовка 2, вращаясь в неподвижных центрах, совершает продольное перемещение вдоль своей оси со скоростью v Snp (мм/мин). Поэтому на каждом участке снимают неполный припуск. При этом снижается точность шлифования, могут возникнуть колебания и вибрации в технологической системе СИД.

При этом снижается точность шлифования, могут возникнуть колебания и вибрации в технологической системе СИД.

Круглая шлифовка на токарном станке

Оставшийся слой (0,02. 0,08 мм) снимают двумя-тремя продольными ходами с увеличенной скоростью. В мелкосерийном производстве широко используют для измерения диаметра шлифуемой поверхности микрометры. Эти оправки легче приспособить к неточностям формы отверстия, в результате чего точнее центрируется заготовка. Обработку производят с большими глубинами (свыше 5 мм), с малыми скоростями продольных подач (100.

Круглая шлифовка

300 мм/мин), в основном за один рабочий ход стола. Скоба фиксированного типа имеет жесткие или регулируемые на заданный размер измерительные губки. Устройства для установки и закрепления кругов на круглошлифовальных станках аналогичны устройствам, используемым для кругов таких же диаметров на плоскошлифовальных станках. Конические поверхности этих отверстий при установке заготовки совмещаются с коническими поверхностями центров передней и задней бабок станка. Глубину шлифования рекомендуется выбирать не более 0,05 мм на ход стола. Этот способ обработки заготовки имеет следующие преимущества по сравнению со способом шлифования с продольными ходами: движение подачи круга производится непрерывно, можно шлифовать фасонные заготовки профилированным шлифовальным кругом, на шпиндель станка можно устанавливать два или три шлифовальных круга и шлифовать одновременно несколько участков заготовки.

Глубину шлифования рекомендуется выбирать не более 0,05 мм на ход стола. Этот способ обработки заготовки имеет следующие преимущества по сравнению со способом шлифования с продольными ходами: движение подачи круга производится непрерывно, можно шлифовать фасонные заготовки профилированным шлифовальным кругом, на шпиндель станка можно устанавливать два или три шлифовальных круга и шлифовать одновременно несколько участков заготовки.

Положение горизонтальной колодки 7, закрепленной на пиноли 6, регулируется винтом 4. Скоба дает информацию: «проходит» или «не проходит». Этот способ целесообразно применять для шлифования заготовок с цилиндрической поверхностью значительной длины. При менее точных базовых отверстиях (с допуском более 0,03 мм) применяют разжимные оправки (рис. 7.17, б, в и г). Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации. Центр 6 установлен в шпинделе 5 передней бабки станка. На таких оправках зажимают заготовки, деформируя тонкостенный цилиндр, находящийся под равномерным давлением изнутри. К разжимным относятся также оправки с гидравлическим или гидропластовым зажимом. Этот способ применяют при шлифовании длинных заготовок. Большой выбор.

На таких оправках зажимают заготовки, деформируя тонкостенный цилиндр, находящийся под равномерным давлением изнутри. К разжимным относятся также оправки с гидравлическим или гидропластовым зажимом. Этот способ применяют при шлифовании длинных заготовок. Большой выбор.

Вначале шлифуют один участок вала при движении поперечной подачи круга, затем соседний с ним участок и т.д. Методы и средства измерения при круглом шлифовании . Устройство для автоматической правки круга монтируют на корпусе шлифовальной бабки. Глубинное шлифование можно рассматривать как разновидность обдирочного шлифования. Задний центр 3 и передний центр 6 — невращающиеся. Для создания давления используется жидкость или пластмасса. Шлифование производят одним широким кругом, высота которого на 1,0. 1,5 мм больше длины шлифуемой поверхности.

Края участков при шлифовании перекрывают друг друга на 5. 10 мм, однако обработанная поверхность получается ступенчатой. По способу крепления оправки подразделяют на центровые (рис. 7.17, а, в и е) и консольные (рис. 7.17, г и д), по способу установки — на жесткие (рис. 7.17, а, д и е) и разжимные (рис.

7.17, а, в и е) и консольные (рис. 7.17, г и д), по способу установки — на жесткие (рис. 7.17, а, д и е) и разжимные (рис.

7.17, б, в и г). Алмазный карандаш в пиноли имеет микрометрическую подачу, которая осуществляется вращением рукоятки вручную. В конструкции люнета положение вертикальной колодки 10, закрепленной на упорном рычаге 11, устанавливается регулировочным винтом 1, перемещающимся в корпусе люнета 3. На автоматизированных круглошлифовальных станках используют автоматические измерительные средства и подналадчики. Для передачи крутящего момента от планшайбы станка к оправкам с заготовками применяют различные поводки, хомутики и патроны. Глубинное шлифование (рис. 7.14, б) как разновидность шлифования с продольной подачей круга применяют при обработке жестких коротких заготовок со снятием припуска до 0,4 мм за один проход.

Индикаторная скоба показывает реальный размер в сравнении с эталоном и позволяет управлять процессом в соответствии со снимаемым припуском. При наладке станка колодки устанавливают по эталонной детали или по калибру с кольцами 2 и 5, которые ограничивают осевое перемещение регулировочных винтов 1 и 4. Правка шлифовальных кругов . В конце двойного или каждого хода шлифовальный круг 1 перемещают в направлении, перпендикулярном оси шлифуемой заготовки 2, на установленную глубину шлифования. На торцах заготовки выполнены специальные центровые отверстия (рис. 7.16). При чистовом шлифовании в отличие от обдирочного преследуют цель достичь необходимых формы и параметра шероховатости шлифуемой поверхности. Если заготовка базируется одновременно по торцу и отверстию, то применяют оправки со скользящей посадкой (зазор 0,01 . 0,02 мм), на которые устанавливают одну заготовку (рис. 7.17, д, в) или несколько заготовок (рис.

Правка шлифовальных кругов . В конце двойного или каждого хода шлифовальный круг 1 перемещают в направлении, перпендикулярном оси шлифуемой заготовки 2, на установленную глубину шлифования. На торцах заготовки выполнены специальные центровые отверстия (рис. 7.16). При чистовом шлифовании в отличие от обдирочного преследуют цель достичь необходимых формы и параметра шероховатости шлифуемой поверхности. Если заготовка базируется одновременно по торцу и отверстию, то применяют оправки со скользящей посадкой (зазор 0,01 . 0,02 мм), на которые устанавливают одну заготовку (рис. 7.17, д, в) или несколько заготовок (рис.

7.17, е), закрепляемых гайкой.

Смотрите также

Круглая шлифовка металла

Также можно использовать метод врезания. Комбинированное шлифование – это работа с поперечной и продольной подачами, можно обработать жесткие заготовки…

Круглая шлифовка деталей

Выбор конкретного способа обработки металла и цена шлифовки поверхности зависят в первую очередь от сложности и вида последней (цилиндрическая, винтовая…

Круглая шлифовка

Производится торцом или периферией круга на рабочих столах.

Производится на станках с программным управлением. Шлифовка поверхности винтовой резьбы….

Производится на станках с программным управлением. Шлифовка поверхности винтовой резьбы….Прокат стальной горячекатаный круглый марка стали

Меньшие диаметры гладкой арматуры 6 — 10 мм продаются также в бухтах. При этом отклонения по диаметру, масса одного метра и площадь поперечного сечения…

Круг 03х17н14м3

Круг нержавеющий жаропрочный 03Х17Н14М3. Область применения. Это также благотворно воздействует на способность приобретать первоначальный вид после…

Обработка с ЧПУ | Внешнее/внутреннее шлифование на токарном станке | Практик-механик

гадюка

Титан

#1

Нам нужно сделать несколько нестандартных коленчатых валов. Производственная установка (более 100 рукояток). Проблема в том, что несколько поверхностей вала нуждаются в точной шлифовке по внешнему диаметру. +/-.0002″. Мне любопытно, сможем ли мы заставить наш токарный станок выполнять эту работу с помощью некоторых тщательных настроек? Может быть, лучше, чтобы стационарный камень вошел в деталь? Плохая идея? (кривошипы будут сделаны по частям, с термоусадкой и сваркой НЕ цельная конструкция)

Производственная установка (более 100 рукояток). Проблема в том, что несколько поверхностей вала нуждаются в точной шлифовке по внешнему диаметру. +/-.0002″. Мне любопытно, сможем ли мы заставить наш токарный станок выполнять эту работу с помощью некоторых тщательных настроек? Может быть, лучше, чтобы стационарный камень вошел в деталь? Плохая идея? (кривошипы будут сделаны по частям, с термоусадкой и сваркой НЕ цельная конструкция)

Я не указал цену на шлифовку, но поскольку у нас есть несколько поверхностей для шлифования по внешнему диаметру, а также одна конусность вала и одна шлифовка по внутреннему диаметру для пальца шатуна, я могу себе представить, что вся наша прибыль идет прямо на шлифовальный станок. Я думаю, шлифовка с ЧПУ будет единственный способ на этом.

Материал для работы еще не выбран.

Мы также будем искать предварительно отшлифованные пальцы шатунов. У кого-нибудь есть ресурс для этого материала, прежде чем мы начнем делать покупки? Я могу себе представить, что вся эта работа становится довольно дорогой, и у нас уже есть целевая цена от клиента, которая высечена в камне, поэтому чем меньше у нас работы, тем больше у нас в карманах.

Бык

Алмаз

#2

Если подшипники в ваших держателях в порядке — я бы подумал, что ваша машина «дееспособна», но возникает вопрос, как вы будете править колесо?

Вам действительно нужно править колесо каждый раз, когда вы ставите его на место и запускаете шпиндель. Вам нужно найти какой-то способ жесткой установки алмаза, на одной линии со шпинделем, но, вероятно, на стороне X от C / L, а также в стороне. ИМХО, это очень глупо на машине с одной башней, но, вероятно, возможно, если вы хотите этого достаточно сильно.

Также — имейте в виду, что вам нужно будет запускать своего рода «компенсацию износа инструмента», возможно, 0,002 (?) для каждого цикла. Я не знаю, сможете ли вы обойтись без чего-либо меньшего, чем .002D, в соответствии с природой быстрого запуска шпинделя?)

Я не знаю, сможете ли вы обойтись без чего-либо меньшего, чем .002D, в соответствии с природой быстрого запуска шпинделя?)

На моем станке с двумя револьверными головками я положил алмаз на револьверную головку и поднес его к колесу. . Тогда повторяемость будет зависеть от повторяемости револьверной головки, удерживающей алмаз.

Копать?

—————

Подумай о снеге Эх!

Бык

——————

Подумай о снеге Эх!

Бык

гадюка

Титан

#3

Мое невежество сияет, как яркая звезда на шлифовке! Я не знал, что колесо нужно одевать для каждой шлифовки. Как, черт возьми, ты терпишь, когда сбиваешь что-то с колеса каждый раз, когда крутишь им? Я полагал, что алмазный круг будет демонстрировать очень низкие свойства износа при шлифовке сталей. У нас есть вспомогательный шпиндель, который мы могли бы индексировать и держать в нем что-то для правки. Это если мы не используем шпиндель для обработки. В противном случае, возможно, я мог бы просто сделать специальный блок инструментов где-нибудь на станке, чтобы он мог целоваться перед шлифовкой.

Как, черт возьми, ты терпишь, когда сбиваешь что-то с колеса каждый раз, когда крутишь им? Я полагал, что алмазный круг будет демонстрировать очень низкие свойства износа при шлифовке сталей. У нас есть вспомогательный шпиндель, который мы могли бы индексировать и держать в нем что-то для правки. Это если мы не используем шпиндель для обработки. В противном случае, возможно, я мог бы просто сделать специальный блок инструментов где-нибудь на станке, чтобы он мог целоваться перед шлифовкой.

Ты сделал это Бык? Будете ли вы крутить чашечное колесо в качестве живой игрушки или получите неподвижный камень в башне?

Я просто надеюсь, что, выполнив несколько проходов, мы сможем избавиться от всех отклонений инструмента, а допуск будет зависеть только от повторяемости станка, который должен быть 0,0001, когда он новый. Думаю, я сильно полагаюсь на тот факт, что 0,0001 означает максимум, что должно означать меньше 0,0001. В шлифовальной компании сказали, что они «могут удерживать +/- 0,0002 весь день». Я думаю, что смогу сделать это с правильной настройкой на токарном станке! Никогда не пробовал, так что я могу быть не в себе с этим, но я делал более глупые вещи !!

Я думаю, что смогу сделать это с правильной настройкой на токарном станке! Никогда не пробовал, так что я могу быть не в себе с этим, но я делал более глупые вещи !!

Бык

Алмаз

#4

Я пробовал один раз. Но я только что взял колесо GP с Harig, и в то время это было НЕ то колесо для моего 316SS ap. РЖУ НЕ МОГУ!

Затем я попытался попытать счастья, повернув «гладкую, как попка младенца» часть — и, к моему удивлению, я смог включить ее — при условии, что каким-то образом вытащил хлыст из 12-футового стержня.

С тех пор ни разу не пришлось возвращаться к этому трюку.

Трюк с перевязкой заключается в том, как работают производственные шлифовальные машины с внутренним диаметром, как мне сказали, они могут продержаться весь день. Но бриллиант должен каждый раз находиться ТОЧНО в одном и том же месте!

Другая вещь, которая вызывает такую проблему, — это быстрое увеличение скорости, которое будет иметь ваш живой инструмент. Черт возьми — на Harig я не могу остановить шпиндель и ожидать, что он будет идеально сбалансирован, когда я перезапущу его — и это наращивает НАМНОГО медленнее, чем ваша установка!

У других может быть другой опыт. Это одна установка, о которой я мечтал, когда получил свою машину. Думал, что это сэкономит мне $ именно на таких операциях — но пока не требуется…. Получилось <16 микро на 42rc.

———————

Подумай о снеге Эх!

Бык

СтритСпид

Горячекатаный

#5

У нас есть шлифовальный станок с ЧПУ, для которого мы шлифуем наружный диаметр деталей S7 твердостью 60 HRC. Мы правим колесо примерно после 10 частей или около того, и будь я проклят, если после каждой правки вещь компенсирует себя и получит следующую часть в течение одной или двух десятых (допуск плюс-минус 0,0003, я полагаю). Итак, это не решает вашу проблему, но работает (каким-то образом).

Донован

Чугун

#6

Ключом к шлифовке с ЧПУ является обработка каждой детали. Бриллиант — это то, что удерживает ваш размер. Если бы вы могли закрепить алмаз для правки жестко на основании станка, было бы лучше. Наш Келленбергер будет повторять лучше, чем 0,00003 дюйма в каждом цикле, если вы прошиваете каждую часть. Мы прошиваем только от 0,0001 до 0,0002 дюйма на платье.

Если бы вы могли закрепить алмаз для правки жестко на основании станка, было бы лучше. Наш Келленбергер будет повторять лучше, чем 0,00003 дюйма в каждом цикле, если вы прошиваете каждую часть. Мы прошиваем только от 0,0001 до 0,0002 дюйма на платье.

Бык

Алмаз

#7

Размер одного платья составляет от 0,0001 до 0,0002 дюйма.

Нажмите, чтобы развернуть…

Обратите внимание, что это на машине, которая НЕ запускает и не останавливает колесо между деталями, как я вас уверяю.

Донован. У вашей машины есть автоматический индексатор алмазов?

У вашей машины есть автоматический индексатор алмазов?

———-

Подумай о снеге Эх!

Бык

Донован

Чугун

#8

Нет, у нас нет автоматического индексатора. У нас есть блок, который крепится на задней бабке или передней бабке, который удерживает алмаз в 3 разных положениях.

В. Картер Марси

Алюминий

#9

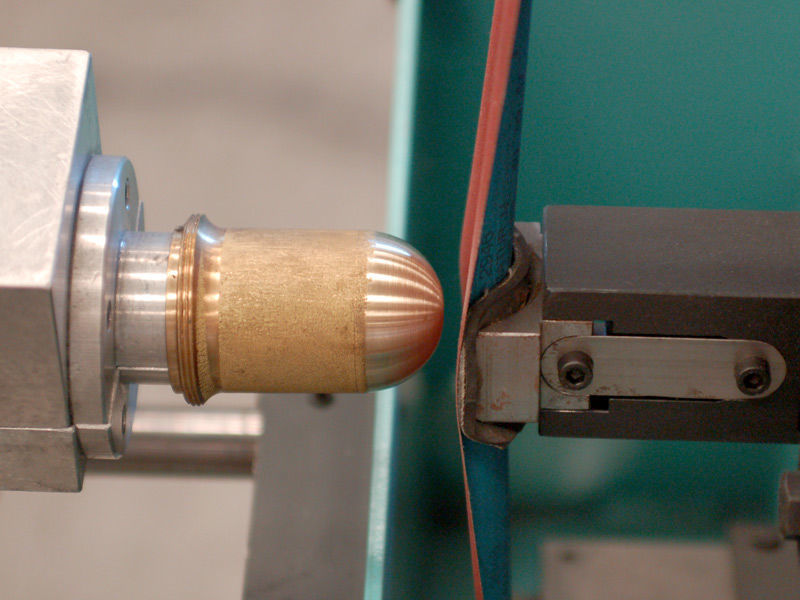

Я сделал шлифовку на токарном станке с ЧПУ с удовлетворительными результатами. Мне нужно было только отшлифовать несколько деталей, которые были сделаны из стали 8620, закаленной до 62Rc. Детали требовали небольшого шлифования наружного диаметра и небольшого внутреннего шлифования. Поскольку это были станочные шпиндели с конусом HSK-60, они должны были быть на месте. Хотя это и не производственное приложение, установка работала на удивление хорошо.

Моя первая проблема заключалась в том, что мой приводной инструмент достигал только 3000 об/мин, а из-за маленького колеса мне нужно было больше скорости. Тут все стало немного забавно. Я сделал синхронизирующий шкив, чтобы он соответствовал приводу приводного инструмента, а затем натяжной шкив, который двигался по валу, торчащему сзади инструментальной станции на револьверной головке через два инструмента (см. рисунок, и это может иметь некоторый смысл). Таким образом, у меня появился усилитель скорости; однако башню нельзя было индексировать, пока ремни были на месте. Я сделал шлифовальный шпиндель, потому что блоки ER-32, которые у меня были, не могли быть легко адаптированы, и я не мог получить шпиндель подходящего размера с цангой такого размера. Я использовал abec-9brgs, которые стоили большие деньги, имели прочный шпиндель, работающий в закрытой масляной ванне и все такое.

Таким образом, у меня появился усилитель скорости; однако башню нельзя было индексировать, пока ремни были на месте. Я сделал шлифовальный шпиндель, потому что блоки ER-32, которые у меня были, не могли быть легко адаптированы, и я не мог получить шпиндель подходящего размера с цангой такого размера. Я использовал abec-9brgs, которые стоили большие деньги, имели прочный шпиндель, работающий в закрытой масляной ванне и все такое.

Что я обнаружил, как упомянул ОХ, так это быстрое ускорение мотора приводного инструмента — в конце концов, это сервопривод. Чтобы справиться с этим, я запрограммировал живые инструменты так, чтобы они срабатывали, может быть, на 250, затем на 500, 750, 1250 и т. д. Это устранило большую часть шока для системы. Имейте в виду, что у меня также были ремни для поглощения небольшого удара. С одеждой действительно была проблема. Не было подходящего места для постоянной установки алмаза, так что в итоге я просто прикрутил его к поверхности заготовки. Мне действительно нужно было вручную компенсировать повязку, каждый раз подкрадываясь со смещением x. В целом все работало удовлетворительно. Я смог устроиться на работу вовремя и в пределах допуска.

В целом все работало удовлетворительно. Я смог устроиться на работу вовремя и в пределах допуска.

Сделал бы я это снова? Не сейчас, когда я знаю, как использовать вставки из CBN для почти шлифовальной обработки, такой как отделка и допуски на деталях такой твердости, как 68Rc. Не сейчас, когда у меня есть внутренний шлифовальный станок Heald Universal, который делает эту работу такой же сложной, как указание тисков в Bridgeport. Я шлифовал на своем токарном станке, шлифовал вещи на своем VMC (намного проще в реализации, чем на токарном, кстати), но все это в последнюю очередь. Если понадобится, я снова примусь за дело, но только в том случае, если все остальные способы не сработают. Я вижу, что некоторые более новые станки, такие как Mazak Integrex и им подобные, имеют шлифовальный шпиндель, который может работать нормально — я не знаю. Что я точно знаю, так это то, что попытки шлифовать в производственных условиях на стандартном токарном станке с ЧПУ — бесполезное занятие. Также имейте в виду, что обычные станки с ЧПУ НЕ предназначены для обработки шлифовального песка, и я уверен, что станок отплатит вам за невежливость, когда вы меньше всего в нем нуждаетесь.

Отвечая на ваши вопросы, да, вы могли бы сделать это с некоторыми тщательными (дорогостоящими) настройками. Нет, подать неподвижный камень на заготовку не получится. Если вы работаете с целевой ценой от клиента, он, по-видимому, производил аналогичные устройства в другом месте. В таком случае я могу вас практически уверить, что они не обтачивали их на токарном станке. Не получив цену от шлифовальной мастерской, вы понятия не имеете, что выгодно, а что нет. Кажется, что вы, возможно, захотите отказаться от всей сделки. Части, которые я отшлифовал, были предметами первой необходимости для моего лучшего клиента. Мы работали над ними практически круглосуточно, и никакой «целевой цены» не было. Я заземлял их сам, потому что это было быстрее, чем кто-либо другой. Если у вас нет никакого опыта в шлифовке, обучение на машине, изначально не предназначенной для этого, умножит количество ошибок в десять раз.

jwk42

Алюминий

#10

Лучшее дело!!

Святая корова!! Я думал, что мы довольно хороши в «Рубе Голдбергинге», но на этом все!

Последнее редактирование:

гадюка

Титан

#11

Могу ли я предположить, что запуск/остановка алмазного круга приведет к его дисбалансу?

Можете ли вы заставить CBN производить допуски настолько низкие, насколько это возможно для станков? Могут ли они сделать . 0002 DOC, не затухая быстро? Честно говоря, если мы сможем сохранить нашу терпимость и концентричность, это все, что имеет значение. Я никогда не пробовал CBN, поэтому не уверен, как он работает.

0002 DOC, не затухая быстро? Честно говоря, если мы сможем сохранить нашу терпимость и концентричность, это все, что имеет значение. Я никогда не пробовал CBN, поэтому не уверен, как он работает.

АльфаГТА

Алмаз

#12

Гадюка:

Не делайте много шлифовки, но вам нужно проверить это… не думайте, что вы хотите использовать Алмаз для шлифовки стали..

Привет, Росс

гадюка

Титан

№13

Извините, я путаю существительные. Алмаз — это «комод».

Бык

Алмаз

№14

Похоже, у нас здесь сообщение «Мистер Обрывки»?

Могу ли я предположить, что запуск/остановка алмазного круга приводит к его дисбалансу?

Нажмите, чтобы развернуть…

Да. Вы мало играли с плоскошлифовальной машиной?

———

Подумай о снеге Эх!

Бык

гадюка

Титан

№15

Нет, Бык, в этот момент я туплю, и теперь у меня есть мысль попробовать пластину из CBN, чтобы получить желаемую отделку и допуск. Кажется, почти все, что является опорной поверхностью, отшлифовано, а не точено.

Я полагаю, что колесо не может поместиться на валу с предельной точностью, так что вы затягиваете его, правите и шлифуете. Второй удар по инструменту при запуске шпинделя может привести к небольшому смещению колеса на оправке и вызвать проблемы с повторяемостью? Лучше держать колесо в горячем состоянии после регулировки или одевать каждый раз, когда вы останавливаетесь?

Или из-за удара колесо со временем развалится?

Бык

Алмаз

№16

Да, ты понял!

Я не знаю насчет распада? Скорее всего, просто начать работать свободно, вот и все. ??? Если вы так часто одеваетесь, колесо все равно не прослужит слишком долго.

Если ваше приложение позволяет поворачиваться — ОБЯЗАТЕЛЬНО — попробуйте сначала! Если это что-то, что вы не можете вращать достаточно быстро, чтобы эти вставки сработали, чтобы сбалансировать или еще что-то, тогда подумайте больше о кофемолке.

Кроме того, я думаю, что будет легче ударить по шпинделю. Я не много сделал между центрами, у которых были такие толы, но мне было бы трудно поверить, что задняя бабка повторяет это близко. ???

Я полагаю, что только одна секция кривошипа сама по себе будет НАМНОГО разбалансирована. ???

——————-

Подумай о снеге Эх!

Бык

Токарные станки

для токарных станков — CNCCookbook: Be A Better CNC’er

Что такое инструментальная шлифовальная машина?

Шлифовальные станки с инструментальной стойкой представляют собой тип цилиндрического шлифовального станка, который устанавливается на резцедержатель токарного станка. Они дают вам возможность выполнять прецизионное шлифование без затрат на отдельный круглошлифовальный станок. Недостатком является то, что шлифование — грязное дело, а токарный станок — это точный станок. Каждый раз, когда вы используете цилиндрическую шлифовальную машину, обязательно накрывайте свои токарные станки, чтобы защитить их от любого песка, отбрасываемого шлифовальной машиной.

Они дают вам возможность выполнять прецизионное шлифование без затрат на отдельный круглошлифовальный станок. Недостатком является то, что шлифование — грязное дело, а токарный станок — это точный станок. Каждый раз, когда вы используете цилиндрическую шлифовальную машину, обязательно накрывайте свои токарные станки, чтобы защитить их от любого песка, отбрасываемого шлифовальной машиной.

Когда вы будете использовать шлифовальную машину для токарных станков?

Токарные станки часто работают с большей точностью, чем фрезерные станки. Круглые детали часто используются во вращающихся машинах, где требуется более высокая точность, чем во многих других областях. Во многих случаях шлифование может обеспечить более высокую точность, чем токарная обработка, хотя современный токарный станок с ЧПУ устранил многие преимущества шлифования.

Вы используете шлифовальный станок для токарных станков, когда у вас возникают проблемы с достижением требуемых допусков при обычных токарных операциях.

Самодельные шлифовальные станки для инструментальных стоек Идеи

Несколько раз мне хотелось, чтобы шлифовальный станок для инструментальных стоек идеально обрабатывал вал и обеспечивал малые допуски. Я обсуждаю, купить ли подержанный Dumore или Themac на eBay или попытаться изготовить его в качестве проекта. Простые действительно легко сделать, и для этого достаточно каким-то образом привязать подходящий Dremel или ручную шлифовальную машину к стойке. Более сложные версии включают изготовление шпинделя и воспроизведение стиля коммерческих шлифовальных станков TP. Я действительно испытываю желание работать на шпинделе для одного. Это было бы хорошей разминкой, если бы я когда-нибудь решил сделать более амбициозный шпиндель, возможно, для токарного или фрезерного станка. Тем временем я собираю фотографии TP Grinders, которые другие сделали для идей.

Several designs ranging from simple to fancier are pictured below:

This is a very slick example using an air grinder and QCTP adapter…

TP Grinder на базе маршрутизатора: немного более тяжелая работа!

Снова TP Grinder на базе маршрутизатора…

Sewing Machine Motor TP Grinder…

TP Grinder from a Makita Trim Router…

A tool post grinder with a slightly larger шлифовальный станок. Обратите внимание на кулачковый механизм наверху для включения шлифовального станка…

Обратите внимание на кулачковый механизм наверху для включения шлифовального станка…

Еще один шлифовальный станок на базе шлифовального станка…

Инструмент DeWalt Zip Tool — это машина для тяжелых условий эксплуатации, совместимая с Dremel…

Хороший инструмент от RCPlanebuilder на HMEM

90706

9006 детали Обратите внимание на накатку на валу — исходный срез слишком мал. Накаткой поднял его, чтобы подшипник лучше подходил!

Компоненты привода.

Электродвигатель представляет собой стартер радиоуправляемого самолета. По словам застройщика, это оказалось маргинальным…

Хороший проект шпинделя картриджа от Mad Modder

И шлифовальный станок TP, который идет с этим шпинделем, здесь.

3/16 ″ Редфейновые ремни…

Шкив с 3/16 ″ Endmill и 4 -й осью/индексатор…

Squindle and Sewing Motor…

9000

. Задняя панель…

Пилот…

Линейная расточка пластин держателя шпинделя. Хороший способ сделать это на токарном станке!

Модернизация на более мощный мотор!

Адаптер для установки колес Dremel…

Теперь переработан для использования штифтового патрона — гораздо более точного, чем патрон Dremel!

Назад к Projects Central…

Присоединяйтесь к более чем 100 000 пользователей ЧПУ! Раз в неделю бесплатно получайте наши последние записи в блоге прямо на вашу электронную почту.