Шлифовка станины токарного станка своими руками: Шлифовка станин

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Токарный станок ТШ-3: технические характеристики, паспорт

Точение, шлифовка, сверлильные работы – ключевые процессы производства. Со всеми этими задачами прекрасно справляется токарный станок тш 3. Буквы «т» и «ш» в маркировке станка, означают «точильный» и «шлифовальный» соответственно. Аппарат может проводить грубую заточку благодаря кругу с крупным зерном, а круг с более мелким покрытием предназначен для выполнения шлифовальных работ с инструментами и деталями.

Со всеми этими задачами прекрасно справляется токарный станок тш 3. Буквы «т» и «ш» в маркировке станка, означают «точильный» и «шлифовальный» соответственно. Аппарат может проводить грубую заточку благодаря кругу с крупным зерном, а круг с более мелким покрытием предназначен для выполнения шлифовальных работ с инструментами и деталями.

- Описание

- Конструктивные особенности

- Строение станка

- Система и органы управления

- Технические показатели

- Советы по применению

- Важные нюансы

Описание

Данное токарно-шлифовальное устройство производилось на станкостроительном заводе в г. Орша. Сразу после начала производства было отмечено, что агрегат относительно недорогой и отвечает всем тогдашним стандартам. Позже, аппарат продемонстрировал еще и неплохие показатели надежности и долговечности в использовании. Даже в наши дни, ремонт агрегата и замена его ключевых узлов стоит относительно недорого.

Кроме того, станок отличается универсальностью в сравнении с другими устройствами такого класса. Его широко применяют в различных сферах производства и для выполнения различных работ, в число которых входят:

Его широко применяют в различных сферах производства и для выполнения различных работ, в число которых входят:

- Полировка деталей (после замены круга).

- Снятие фаски, шлифование и обработка деталей из металла.

- Заточка и шлифование инструментов для сверления и точения.

- Заточка любых слесарных инструментов.

Примечательно, что данное устройство нередко продается в комплекте со специальным пылесосом, который очищает рабочие поверхности от производственных отходов. Исходя из технических и функциональных особенностей станка, чаще всего его применяют на небольших предприятиях, но и в домашних мастерских его тоже можно встретить.

Стоит отметить, что для домашнего использования этот агрегат может оказаться слишком мощным или чересчур большим.

Конструктивные особенности

Станок ТШ 3, на первый взгляд, похож на свои модели-предшественники — аппараты ТШ 1 и ТШ 2. У станка классическая компоновка – на станине установлен электромотор, который приводит в движение рабочий вал.

Каждая из точильных головок, которые одеты на вал, имеет защитные приспособления со сквозным отверстием для установки обрабатываемых элементов. Фиксация заготовок осуществляется при помощи специальных площадок, которые находятся возле каждого рабочего узла.

К другим конструктивным особенностям станка относят:

- Для защиты оператора от производственных отходов, над рабочими зонами установлены прозрачные щитки.

- В конструкции аппарата предусмотрена лампа для освещения участка выполнения работ.

- Габариты позволяют устанавливать устройство в небольших помещениях.

- Специальное реле блокирует работу двигателя в случае превышения допустимых норм нагрузки.

- Чрезвычайная жесткость станины обеспечивается специальными металлическими листами с ребрами жесткости.

- Станина сконструирована таким образом, что у оператора есть возможность контролировать параметры рабочей зоны.

- Высота станка позволяет работать на нем даже без верстака, но перед установкой аппарата на пол следует проверить его ровность и точность.

Ключевые изменения в конструкции станка, по сравнению с предыдущими моделями данной линейки, сделаны с целью повышения безопасности оператора и упрощения его работы со станком. Материалы, из которых создаются ключевых узлы агрегата, значительно повышают долговечность его работы.

Строение станка

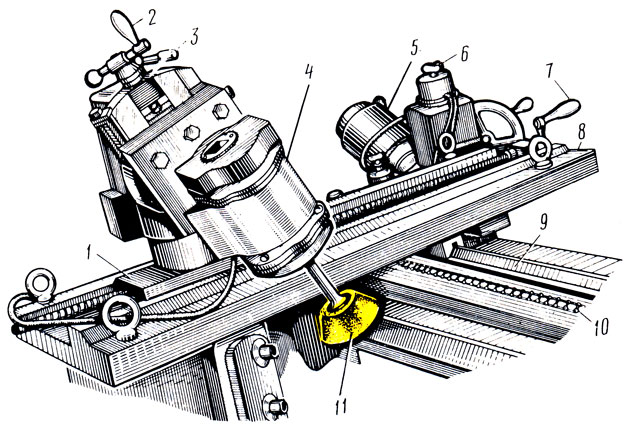

На рисунке изображены ключевые узлы агрегата.

- Привод устройства.

- Станина.

- Бабка шпиндельная.

- Суппорт.

- Бабка задняя.

- Электрооборудование.

Детальнее стоит рассказать об электрическом оборудовании агрегата. Оператор защищен от поражения током посредством рабочей изоляции и заземляющего провода. Электрооборудование находится в специальной коробке в задней части устройства. Коробка плотно закрывается при помощи крышки с двумя винтами, один из которых выполняет функцию заземления.

На станине расположена направляющая цилиндрического типа, которая вместе с плоской направляющей станины является базисом для основных механизмов устройства. На левой стороне передней бабки находится кронштейн, к которому крепится электромотор станкового привода.

На левой стороне передней бабки находится кронштейн, к которому крепится электромотор станкового привода.

Под защитным кожухом кронштейна располагаются элементы привода вращения и привода подач. Под кожухом передней части станины находится винт передвижения суппорта (продольного).

Система и органы управления

Ключевые узлы управления показаны на схеме.

- Ручка для регулировки движения подач. С ее помощью можно активировать суппорт и выбрать направление его движения.

- Ручка регулировки основного движения. Активировать прямое или реверсное движение шпинделя, останавливает его работу.

- Рукоятка передвижения суппорта (поперечного).

- Рукоятка передвижения резцедержателя.

- Ручка для фиксации пиноли.

- Рукоятка передвижения суппорта (продольного).

Технические показатели

Сфера применения и класс аппарата определяются его основными техническими характеристиками. Габариты станка тоже играют немаловажную роль. У данного станка следующие размеры:

У данного станка следующие размеры:

- длина – 137 см;

- высота – 60 см;

- ширина – 60 см;

- вес – 220 кг.

Предельный наружный диаметр точильных кругов станка составляет 40 см. Внутренний диаметр точильного круга 12,7 см. Рабочий вал агрегата вращается со скоростью 950 оборотов в минуту. Максимальная скорость резки – 20 мм за секунду. Мощность электромотора составляет 3 кВт.

Советы по применению

Перед началом эксплуатации агрегата следует проверить заземления станка и состояние защитных кожухов. Особое внимание необходимо обратить на исправность электрического кабеля и вилки. Перед началом обработки деталей, дайте станку поработать несколько минут в холостом режиме.

При работе с аппаратом придерживайтесь следующих рекомендаций:

- Люфт между точильным кругом и обрабатываемой заготовкой должен быть в два раза меньше толщины предмета.

- Агрегат следует установить на пол или специальный верстак с учетом веса станка.

Устройство должно стоять надежно, не шататься, иначе это негативно скажется на точности обработки заготовок.

Устройство должно стоять надежно, не шататься, иначе это негативно скажется на точности обработки заготовок. - Обтачиваемые детали следует устанавливать выше горизонтальной линии, которая проходит через центр точильного круга. Подручники устанавливают с учетом этой необходимости.

- Станок работает от сети трехфазного типа с напряжением 380 В.

- Нельзя начинать работу с агрегатом, если у него проблемы с заземлением.

- Станина и другие узлы устройства требуют регулярного ухода и очистки от производственных отходов.

- К работе со станком следует преступать в защитных очках и в соответствующей одежде.

- В помещение, где установлен станок, не должны находиться взрывоопасные материалы и легковоспламеняющиеся вещества.

- Устройство с поврежденными или неработающими узлами нельзя эксплуатировать при любых обстоятельствах.

- Начинать работу с заготовкой следует только после полной раскрутки основного вала. В противном случае оператор рискует нанести повреждения себе или станку.

Видео: обзор токарного станка ТШ-3.

Важные нюансы

Как и любые другие механизмы, узлы данного станка могут выходить из строя. Вот наиболее распространенные поломки и примерные способы их устранения:

- Если в станке стучат подшипники, то следует их заменить как можно скорее. Продолжая эксплуатировать станок с неисправными подшипниками, вы ставите под угрозу работоспособность других узлов аппарата.

- Мотор создает слишком много шума или быстро нагревается. В этом случае необходимо проследить за состоянием обмотки двигателя или полностью его заменить.

- Причиной внезапной остановки мотора могут быть сбои в работе электросети или проблемы с пусковым механизмом.

- О неисправности электродвигателя также свидетельствует его неспособность набрать полные обороты. Часто это происходит из-за проблем с подачей электричества или из-за поломки мотора.

Если проблема с электрической сетью постоянно мешает работать – следует приобрести специальный стабилизатор. Если же неисправен сам двигатель, то, его придется заменить.

Если проблема с электрической сетью постоянно мешает работать – следует приобрести специальный стабилизатор. Если же неисправен сам двигатель, то, его придется заменить.

Без особой необходимости разбирать станок самостоятельно не рекомендуют. Но если обнаружилась поломка и вы уверены, что сможете ее починить, то перед разборкой станка его следует полностью отключить от электросети. После этого разбирайте проблемный узел и постарайтесь устранить поломку.

Помните, что намного легче предотвратить поломки, чем их устранять! Чтобы повысить сроки эксплуатации станка придерживайтесь следующих рекомендаций:

- Соблюдайте все правила использования станка.

- Регулярно и своевременно проводите очистку основных узлов агрегата.

- Проверяйте состояние электросети и электрического оборудования станка.

- Вовремя смазывайте все ходовые части устройства.

Republished by Blog Post Promoter

Станина токарного станка в Онтарио

05plsrt4

Участник

#1

Есть ли здесь известные компании, которые могут переточить станину токарного станка? Я живу в Лондоне, поэтому чем ближе, тем лучше. Спасибо

Susquatch

Ультрачлен

#2

Извините, не могу с этим помочь.

Но я заметил, что ты в Лондоне, а это всего в часе езды от меня. Поэтому я хотел бы воспользоваться этой возможностью, чтобы поприветствовать вас на форуме и предложить вам обратиться за помощью, когда она вам понадобится.

Подумайте о том, чтобы опубликовать сообщение в разделе знакомств для новых участников и рассказать другим немного больше о себе.

трлвн

Ультрачлен

#3

https://www.yellowpages.ca/search/si/1/Precision+%26+Production+Grinding/Ontario+ON

Понятия не имею, заговорит ли кто-нибудь из них с тобой. Пожалуйста, дайте нам знать, как это происходит.

«Традиционное мнение» состоит в том, что перешлифовка станины токарного станка (и последующая регулировка посадки всех сопрягаемых деталей) настолько дорога, что нецелесообразна. И что немногие магазины с оборудованием и опытом, необходимыми для качественной работы, даже готовы предложить цену за работу, поскольку это относительно сложная разовая работа, которая не позволяет им выполнять более прибыльную работу. Но, может быть, общепринятое мнение ошибочно?

Но, может быть, общепринятое мнение ошибочно?

Какой токарный станок вы хотите переточить?

Крейг

Алива

Суперпользователь

#4

Макгайвер

Ультрачлен

#5

Мне интересно, что выйдет в этой теме. Был парень в Кингстоне и еще один около KW iirc, но это было некоторое время назад. Оба были рабочими цехами, которые были рады шлифовать станки токарных станков, как любители, так и другие. Шлифование никогда не было дешевым, 1500 в прошлый раз, когда я оценил его, но не запредельно, учитывая, что вы работаете над токарным станком, который будет как новый. Может быть, теперь это удвоилось.

Оба были рабочими цехами, которые были рады шлифовать станки токарных станков, как любители, так и другие. Шлифование никогда не было дешевым, 1500 в прошлый раз, когда я оценил его, но не запредельно, учитывая, что вы работаете над токарным станком, который будет как новый. Может быть, теперь это удвоилось.

«Традиционное мнение» состоит в том, что повторная заточка станины токарного станка (и последующая регулировка посадки всех сопрягаемых деталей) настолько дорога, что нецелесообразна

Нажмите, чтобы развернуть…

Я не согласен с этим утверждением; однако на небольшом токарном станке подгонка, выравнивание всего и вся, безусловно, составляет львиную долю затрат / труда и обычно выполняется его владельцем из любви к делу. Я бы сказал, что если бы у вас были деньги на это, вам, вероятно, было бы лучше купить самый маленький пробег, лучшую форму 10ee или HLV, которые были там.

Мой совет: просто убедитесь, что токарный станок достойный, ремонт станка требует много денег, времени и мозгов. Это того стоит, но только если вы получите что-то абсолютно фантастическое. просто имхо.

Это того стоит, но только если вы получите что-то абсолютно фантастическое. просто имхо.

Последнее редактирование:

Макгайвер

Ультрачлен

#6

ТоронтоБилдер сказал:

Стоимость ручного шабрения станка, особенно токарного станка, такая же, как и его шлифовка… потому что вам нужно приобрести инструменты, которых у вас, скорее всего, нет.

Хорошо, что вы можете продать линейки, как только они вам больше не понадобятся.

Нажмите, чтобы развернуть…

Я вручную зачищал несколько грядок, но шлифовка — единственный разумный вариант, если это закаленная грядка. Покойный Гарри Бекли (очень талантливый человек, который вел хронику некоторых проектов по восстановлению на PM, поиск «обломков») царапнул закаленную кровать 10ee, что до сих пор меня поражает. У него клубная карта золотого человека. когда я попробовал карбидный скребок, он почти не царапает поверхность.

Даже если вы не защищены, аутсорсинг по-прежнему является привлекательным вариантом, если вы принимаете во внимание ваше время. Раньше я делал что-то частично, чтобы доказать, что я могу, или потому, что я мог, чтобы сэкономить доллар …. чаще теперь я просто хочу продолжить это.

Последнее редактирование:

Дилетант

(Джон)

#7

Спросить Современный инструмент. Если дать им просто кровать, то никакой разборки/сборки не потребуется. Это дорогая часть. Доставка и шлифовка будут стоить намного меньше, чем они нанесут Tercite на ваш фартук / седло и соскоблят его, чтобы он подходил.

Если вы опытны, эти вещи для вас несложны. Если нет, то кандидатами могут быть только очень редкие или ценные станки.

Деген

Ультрачлен

#8

Я собираюсь добавить кое-что здесь, шлифовальные станки — не единственный вариант, в зависимости от того, насколько большой токарный станок.

ШЕЙПЕР кто-нибудь????

Во-вторых, в зависимости от стороны, шлифование вручную при условии, что у вас есть устойчивая и достаточно длинная основа для шлифования.

Приложив немного усилий, вы сможете очень близко подобраться к цели.

Опять же, зависит от того, сколько вам нужно удалить и чего вы пытаетесь достичь.

Вот пример, который приходит на ум при шлифовке, хотя это и головка.

Последнее редактирование:

Тридцатьодиндрайвер

Джонатан (Джон)

#9

ТоронтоБилдер сказал:

Престон реконструировал машиностроительную промышленность.

385 Дан Стрит

Кембридж, Онтарио,

519-653-2306Нажмите, чтобы развернуть…

Я поискал их — они через дорогу от меня и на противоположной стороне железнодорожных путей от моего поставщика металла.

Только проехав и не заехав, внешний вид здания соответствует стереотипу старого, большого, промышленного/сборочно-механического цеха.

На самом деле они на Дандас-стрит.

Обновление: Судя по просмотру улиц, я не думаю, что их там больше нет. На самом деле сегодня утром проеду и проверю.

Тридцатьодиндрайвер

Джонатан (Джон)

#10

Так что я был приятно удивлен, увидев небольшую табличку, висевшую на заборе, указывающую, что Preston Rebuilt Machinery находится в блоке 6D и зашел в их магазин. Линда была там, но Рой был на служебном вызове (похоже, что это был один человек) и дал мне небольшую экскурсию и визитную карточку. Она объяснила, что их основное внимание уделяется восстановлению машин (там была разобранная мельница, похожая на то, что я вижу, когда кто-то говорит «Бриджпорт»), и сообщила мне некоторые подробности, которые не укладывались у меня в голове.

Лучший способ связаться с ними — по электронной почте, и если будут вопросы относительно вашей машины/цитирования, приложите фотографии.

Фото карты прилагаются.

Тридцатьодиндрайвер

Джонатан (Джон)

#11

Да… Красный/Кэммен. был бы в том же комплексе, так что это облегчило бы задачу (я не часто покидаю свое место), но это так близко, что я могу совместить посещение с моим следующим набором поручений @TorontoBuilder.

05plsrt4

Участник

#12

Спасибо за информацию. Я связался с этими местами, чтобы узнать, заинтересован ли кто-то.

Деген

Ультрачлен

№13

ТоронтоБилдер сказал:

Шейперы в прошлом, безусловно, были лучшим вариантом для выравнивания поверхностей. Большинство проектов паровых двигателей с начала до середины 1900-х годов включали обработку поверхностей на формовочном станке, а не на токарном станке, который является современным вариантом перехода.

Проблема заключается в том, что все меньше и меньше крупных формовочных станков используются для обработки длинных забоев.

Была тема по обработке 36-дюймовой прямой кромки с использованием 6-футового строгального станка Rockford… и видео на ютубе, которое я нашел несколько лет назад и сохранил… хотя у меня никогда не будет большого строгального станка

Нажмите, чтобы развернуть…

В Интернете есть несколько других видеороликов, очень четко демонстрирующих преимущества формирователей, а также то, почему они выпали из поля зрения большинства машинистов (к сожалению). Та же причина, по которой шабрение лучше плоского шлифования, и причины, по которым шабрение замедляется, исчезают.

Том Китта

Ультрачлен

№14

Строгальные станки хороши, но это большие машины, имеющие в основном историческое значение. Это не совсем (насколько мне известно) машины для хобби — некоторые модели меньшего размера действительно попали в некоторые очень большие магазины для хобби.

Шлифование и шабрение не исключают друг друга, оба имеют свои плюсы и минусы, поэтому говорить, что одно лучше, чем другое, немного вводит в заблуждение, не говоря «для чего». Конечно, шабрение намного дешевле для получения очень плоской поверхности, чем шлифовка на уровне домашней мастерской, где труд более или менее свободен, учитывая большой опыт работы с таким шабером. Тем не менее, для современного оборудования в основном выполняется шлифование, оно довольно дешевое, может быть выполнено с закаленным материалом, и результаты могут быть очень хорошими. Для сверхточной шлифовки также лучше, чем шабрение, но не у всех есть доступ к оборудованию стоимостью более миллиона долларов. Я, конечно, был бы не прочь научиться парсить (или хотя бы флеймить) полезный навык, но продавать свой SG я тоже не планирую.

Я, конечно, был бы не прочь научиться парсить (или хотя бы флеймить) полезный навык, но продавать свой SG я тоже не планирую.

Макгайвер

Ультрачлен

№15

ТоронтоБилдер сказал:

Была тема по обработке 36-дюймовой прямой кромки с использованием 6-футового строгального станка Rockford… и видео на ютубе, которое я нашел несколько лет назад и сохранил… хотя у меня никогда не будет большого строгального станка

Нажмите, чтобы развернуть…

Еще несколько лет назад Standard Modern делала грядки на 20-футовом строгальном станке. БОЛЬШАЯ машина. После строгания они были отшлифованы на многодисковой шлифовальной машине, такую я видел только одну. Один вал с несколькими колесами. Колеса были разнесены и одеты таким образом, что они шлифовали все поверхности за один раз. ОНО тоже было большим, можно было сделать 20-футовую кровать.

БОЛЬШАЯ машина. После строгания они были отшлифованы на многодисковой шлифовальной машине, такую я видел только одну. Один вал с несколькими колесами. Колеса были разнесены и одеты таким образом, что они шлифовали все поверхности за один раз. ОНО тоже было большим, можно было сделать 20-футовую кровать.

Некоторые старые токарные станки, в том числе высококачественные, были просто тщательно выструганы для окончательной отделки. Ниже представлен снимок моей кровати Holbrook B8 до очистки; следы рубанка хорошо видны. Я никогда не думал, что это имеет смысл с трибологической точки зрения, но как производитель они не намного лучше, чем Holbrook, поэтому решил, что ошибся или что-то упустил. Станина теперь полностью зачищена, ее отклонение между любыми парами геометрии пути составляет менее двух десятых по их длине.

Последнее редактирование:

Макгайвер

Ультрачлен

№16

Келлер Машин был парнем в Кингстоне.

Не знаю, делают ли они это до сих пор или около того. Я ими не пользовался, но было много дискуссий, и парень мне понравился. Выглядел очень способным и имел хорошее отношение — я привередливая, а он такой же или даже больше. Кровать приходит накануне, чтобы акклиматизироваться, супер легкие разрезы, чтобы избежать накопления тепла и т. Д. Я действительно отослал к нему кого-то, кому нужно было немного отшлифовать штампы для тормозного пресса, и он положительно оценил этот опыт. В какой-то момент Келлер хотел, чтобы я научил его парней скрапингу. Я подумал, что он, может быть, на 1/2 (или больше) шутит, но, поскольку я предпочел бы воткнуть булавки в глаза, я не стал настаивать на этом, лол.

Я подумал, что он, может быть, на 1/2 (или больше) шутит, но, поскольку я предпочел бы воткнуть булавки в глаза, я не стал настаивать на этом, лол.

Последнее редактирование:

трлвн

Ультрачлен

# 17

ThirtyOneDriver сказал:

Да… Красный/Кэммен. был бы в том же комплексе, так что это облегчило бы задачу (я не часто покидаю свое место), но это так близко, что я могу совместить посещение с моим следующим набором поручений @TorontoBuilder.

Нажмите, чтобы развернуть…

Почти уверен, что Preston Rebuilt Machinery и Red/Cam Machinery — это одно и то же. По крайней мере, у них точно такой же контактный адрес электронной почты ([email protected]).

Крейг

трлвн

Ультрачлен

# 18

ТоронтоБилдер сказал:

Возможность исходила не из каталога, где участник заявил, что знает, что компания предоставляет услугу, но попытка того стоила.

Прецизионное оборудование Woodstock. Список реставрационных услуг на их сайте.

ПОСЕТИТЕ НАС

200 Universal Rd, Unit 4 Woodstock, Ontario N4S7W3

ЧАСЫ РАБОТЫ

M-T: 8:00-17:00 ПТ: 8:00 – 15:00

S-S: ЗакрытоСВЯЖИТЕСЬ С НАМИ

519-539-3321

[email protected]Нажмите, чтобы развернуть…

Интересно! У них есть веб-сайт, и на странице «Возможности» упоминается ремонт и восстановление машин:

.

Крейг

котельная

Суперпользователь

# 19

05plsrt4 сказал:

Спасибо за информацию. Я связался с этими местами, чтобы узнать, заинтересован ли кто-то.

Нажмите, чтобы развернуть…

Пожалуйста, обновите эту тему, как только вы узнаете больше. Многие из нас хотели бы узнать больше об этом типе услуг, и информация из первых рук была бы просто фантастической.

Howder1951

Участник

#20

Когда я еще работал, «фабрика» купила отремонтированный токарный станок, который был очень хорош. Я думаю, что пути были правильно отшлифованы, а детали, идущие по ним, были повторно покрыты клеевым материалом, который можно соскоблить, чтобы он подходил, под названием turcite 9.0007

Самодельные токарные доработки

Самодельные токарные доработки

Сделав два небольших проекта на моем

самодельный токарный станок, их было уже несколько

улучшения, которые я хотел сделать.

Простая регулировка подручника

Первое изменение заключалось в том, чтобы сделать ручку для гайки, чтобы я не

нужен ключ для регулировки подручника.

Я начал с того, что просверлил отверстие того же диаметра, что и гайка.

плоскость к плоскости, затем обозначил контур гайки вокруг отверстия.

Я наточил шестигранное отверстие, но немного меньше, чем гайка.

Я затянул гайку на подручнике примерно так, как обычно.

и отметил, какая сторона гайки обращена влево. потом я поставил гайку

отверстие стороной, обращенной влево к рукоятке и забитой

в отверстие с помощью куска дерева.

Ручка мешает свободно крутить гайку,

но я могу крутить весь подручник с гайкой и ручкой

пока гайка не будет закручена так, как мне нужно.

Я также сделал ручку для гайки, которая держит подручник на токарном станке.

используя тот же метод, но это больше похоже на звездообразную ручку.

Ставим новую ручку.

Уменьшение дребезжания передней бабки

Токарный станок издавал дребезжащий звук во время работы. я понял это

пришли из проставок, которые я сделал для каждой стороны шкива.

Они были ослаблены и грохотали при повороте.

Их было сложно установить правильно, и вал все еще имел некоторые боковые стороны.

играть даже с ними, поэтому я решил, что это не лучшее решение.

Они также мешают мне проверить, горячий ли вал,

что с деревянными подшипниками я хочу иметь возможность проверить.

Поэтому я сделал блок для зажима на дальнем конце вала, чтобы зафиксировать

это на месте. Я сделал этот блок так же, как и блоки подшипников,

но с отверстием чуть меньше вала.

Сначала я просверлил в нем отверстия для винтов, затем разрезал блок пополам,

затем соединил две половинки вместе

и просверлил отверстие на линии между ними.

После этого я обрезал его примерно по кругу на ленточной пиле.

Затем установите блок на место с шайбой между ним и

блок подшипников. При этом блоке, затянутом на валу, главный

вал больше не может двигаться из стороны в сторону.

Регулировка задней бабки

Я хотел лучший способ переместить вал на задней бабке вперед. Так

далеко, я подтолкнул его сильнее, постукивая по задней части молотком. Но с

только трение держит его на месте, я подумал, что есть риск

неожиданное соскальзывание назад и освобождение заготовки. Это было бы

плохой.

Моя первая идея заключалась в том, чтобы вставить штифт (гвоздь) в вал, а затем использовать

распорные блоки и клинья для продвижения вала вперед. Но я понял, если

клин находится относительно высоко (как показано), при вибрациях клин

может опрокинуться вперед, а затем выпасть. Это позволит

вал задней бабки резко двинулся назад. Не безопасно.

Моя следующая идея состояла в том, чтобы иметь болт рядом с валом. Ручка на болте потянет

Ручка на болте потянет

блок, прикрепленный к концу вала вперед по мере затягивания ручки.

Но у такого подхода есть и свои опасности. С большим трением на валу,

ручка могла ослабнуть, не ослабляя заготовку, а вал мог

затем неожиданно прыгнуть назад. Тоже небезопасно.

Я хотел продолжать использовать гладкий вал, потому что мне удалось сделать

идеальная точка на конце, установив вал в переднюю бабку

и шлифовать его, когда он поворачивается.

Я думал, что не смогу сделать это с резьбовым стержнем, потому что

резьба сожрет подшипники. Но я попробовал. я сделал

блок для крепления к концу резьбового стержня для сопряжения с приводом

центр на бабке. Я также сделал жертвенный подшипниковый блок, который

Я прижался к задней бабке. Две гайки на резьбовом стержне против

подшипниковый блок держите его прижатым к передней бабке.

Затем я использовал угловую шлифовальную машину, чтобы отшлифовать точку на нем. Это сработало лучше

чем я ожидал. После этого я использовал тонкий напильник, чтобы сгладить

После этого я использовал тонкий напильник, чтобы сгладить

конус и отполировал его на полировальном круге.

Получившийся конус был так же хорош, как тот, который я сделал на валу ранее.

Я должен был попробовать это в первую очередь.

Затем я использовал угловую шлифовальную машину, чтобы отшлифовать шпоночный паз на другом конце.

резьбовой стержень.

Острые края шпоночного паза идеально подходили для нарезания резьбы в блоках.

на задней бабке. Отверстие в этих блоках было примерно на 1 мм меньше, чем в

наружный диаметр резьбового стержня.

Резьбовой стержень я вкрутил до упора во второй блок, чтобы наточить резьбу

в него, который выравнивается с первым блоком.

Я вырезал диск, чтобы использовать его в качестве кривошипа на задней бабке, и использовал электролобзик, чтобы вырезать

шпоночный паз в отверстии.

Отверстие в моем кривошипном диске также было немного меньше резьбового стержня.

Я завинчивал его до тех пор, пока резьбовой стержень не оказался заподлицо с диском и

слоты совмещены. Я вкрутил небольшой шуруп между шпоночными пазами

чтобы зафиксировать его на месте.

Я также прикрутил к диску короткий штифт, который будет служить рукояткой.

Опора двигателя

Последнее улучшение заключалось в том, чтобы найти хороший способ крепления двигателя. я

хотел иметь возможность перемещать двигатель из стороны в сторону и близко и далеко

от токарного станка, чтобы я мог использовать все возможные комбинации шкивов.

Ремень, который я использую, возможно, немного длинноват для работы, но преимущество

заключается в том, что он удерживает двигатель подальше от приближающейся стружки.

с токарного станка.

Я начал с того, что сделал два L-профиля из дерева на настольной пиле, и

кусок фанеры между ними. Эта фанера имеет две каретки

болты в нем снизу.

Мотор уже на своем куске фанеры (с тех пор как я использовал

это моторизировать

измельчитель яблок несколько лет назад).

Г-образные направляющие позволяют двигателю двигаться вперед и назад. Для

регулировка из стороны в сторону, я решил, что будет лучше врезать их в

еще один кусок дерева, который я мог отрегулировать из стороны в сторону вдоль спины

токарного станка.

Я использовал деревянный брусок, прикрепленный к салазкам настольной пилы, в качестве приспособления для шипа.

нарежьте шип на концах L-образных направляющих.

Мой долбежный станок был бы идеальным для вырезания пазов в доске, но

Я не хотел, чтобы этот проект зависел от моих пользовательских машин. Так что я сделал

серия разрезов на настольной пиле, чтобы вырезать что-то вроде «открытого паза» (например,

здесь).

Детали, вставленные в прорезь.

Я сделал еще один блок, чтобы пройти между двумя частями, затем еще один, чтобы пройти

против стороны этого, чтобы действительно напрячь этот сустав.

Вырезание прорези в плате для регулировки при установке

к станине станка.

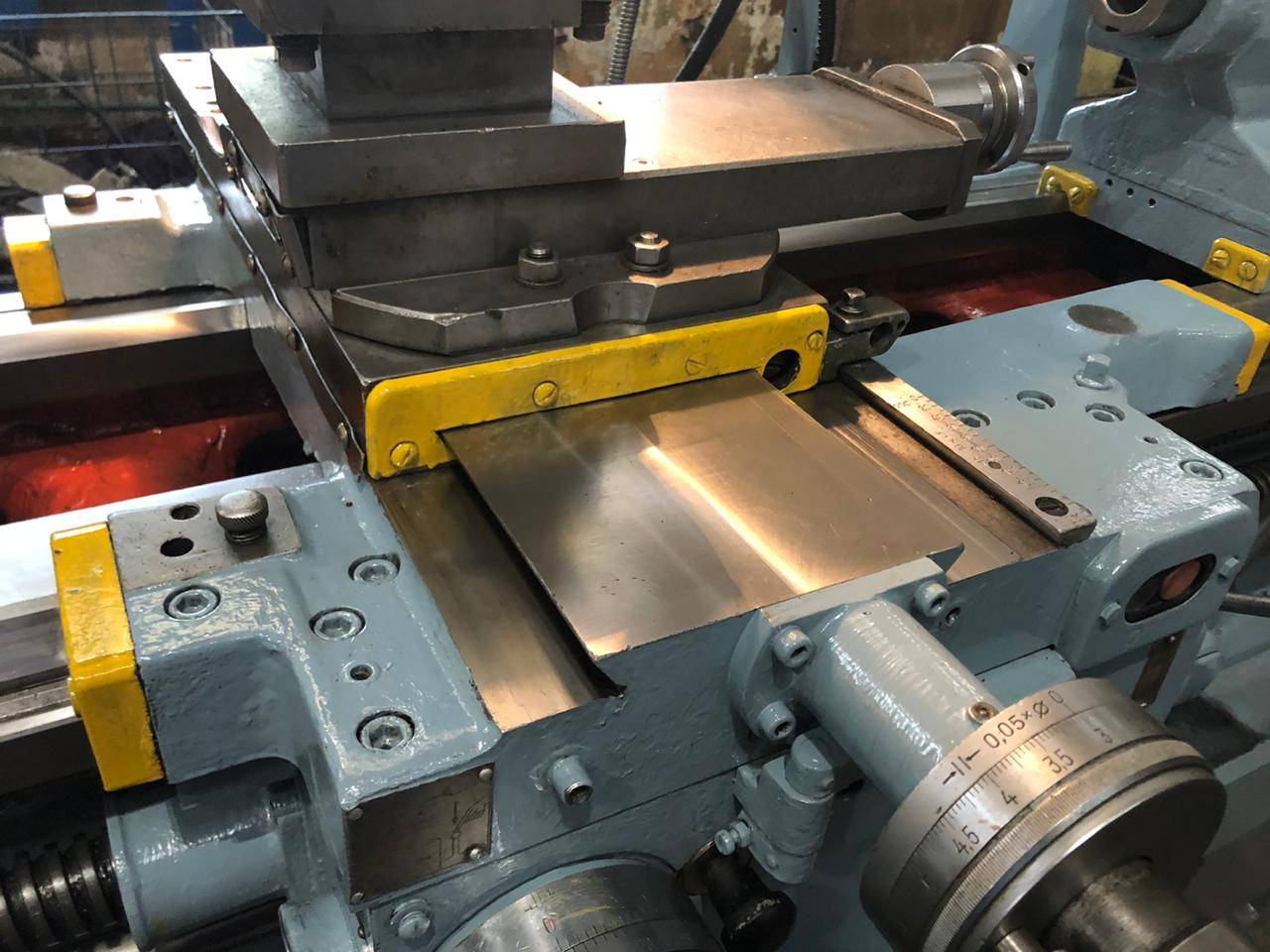

При выходе проблемы качества на первый план всегда обращают внимание на процесс финишной обработки, который называют шлифованием – выполнение механического воздействия за несколько проходов для уменьшения исходных погрешностей. Провести чистовую обработку при помощи токарного резца с получением качества, как при применении шлифовальных головок, невозможно из-за округления режущей кромки. Также не стоит забывать, что на токарном станке при небольших подачах может возникать вибрация, которая приведет к погрешности. По этой причине даже при появлении новых материалов, которые могут выдерживать сильное воздействие на протяжении длительного времени и не менять свою форму, шлифование остается основным методом, используемым для получения поверхности высокого класса шероховатости.

При выходе проблемы качества на первый план всегда обращают внимание на процесс финишной обработки, который называют шлифованием – выполнение механического воздействия за несколько проходов для уменьшения исходных погрешностей. Провести чистовую обработку при помощи токарного резца с получением качества, как при применении шлифовальных головок, невозможно из-за округления режущей кромки. Также не стоит забывать, что на токарном станке при небольших подачах может возникать вибрация, которая приведет к погрешности. По этой причине даже при появлении новых материалов, которые могут выдерживать сильное воздействие на протяжении длительного времени и не менять свою форму, шлифование остается основным методом, используемым для получения поверхности высокого класса шероховатости. Этот момент определил следующий технологический процесс:

Этот момент определил следующий технологический процесс: Этот механизм условно относится к оснастке. К конструктивным особенностям можно отнести:

Этот механизм условно относится к оснастке. К конструктивным особенностям можно отнести:

при этом станина ВГР 150 имеет поверхность прилегания 202 на 102 миллиметра;

при этом станина ВГР 150 имеет поверхность прилегания 202 на 102 миллиметра; этот момент определяет то, что модель 150 и 200 могут использоваться для получения поверхности высокой чистоты.

этот момент определяет то, что модель 150 и 200 могут использоваться для получения поверхности высокой чистоты.

Также — всегда следите за тем, чтобы охранники находятся на шлифовальном круге и всегда ждут, пока он остановится перед настройкой остального.

Также — всегда следите за тем, чтобы охранники находятся на шлифовальном круге и всегда ждут, пока он остановится перед настройкой остального.

У этого лица были боковые и задние грабли.

У этого лица были боковые и задние грабли.

Экономический эффект значительно улучшается, а стоимость комплексной обработки может быть уменьшена в десятки раз. Первая рекомендация отраслевого форума !!!

Экономический эффект значительно улучшается, а стоимость комплексной обработки может быть уменьшена в десятки раз. Первая рекомендация отраслевого форума !!! неметаллические изделия при полировке и чистовой отделке поверхности.

неметаллические изделия при полировке и чистовой отделке поверхности.