Шпиндель для токарного станка: Шпиндель Токарного Станка – купить в интернет-магазине OZON по выгодной цене

Содержание

Что нужно знать при покупке шпинделя для токарного станка?

Токарные шпиндели не самая увлекательная тема, но нет ни одной детали, которая была бы важнее для работы

токарного станка, чем шпиндель.

Что такое шпиндель токарного станка?

Шпиндель соединяется с осью двигателя станка через переднюю бабку. Это та часть токарного станка, которая вращается — без вращающегося шпинделя токарный станок вообще не является токарным станком. Сам шпиндель обычно представляет собой металлическую пластину или диск. У одних шпинделей вал выходит за пределы станины токарного станка, у других он просто находится заподлицо с бабкой.

Вращающаяся часть шпинделя соединяется через бабку с осью. Другими словами, шпиндель работает как мост — он соединяет вращательное движение оси с заготовкой и задней бабкой, обеспечивая токарному станку уникальный диапазон операций резания.

Все о токарных станках

Токарные станки, или станки для токарной обработки, являются одними из старейших станков. В отличие от фрезерных станков, в токарных станках вращается заготовка, а не резец. Это позволяет выполнять резы необычной геометрии — например, нарезать резьбу на валу. Токарные инструменты обычно представляют собой стационарные резцы, хотя в некоторых случаях сам режущий инструмент может быть закреплен на шпинделе, что позволяет использовать его так же, как и традиционную дрель.

В отличие от фрезерных станков, в токарных станках вращается заготовка, а не резец. Это позволяет выполнять резы необычной геометрии — например, нарезать резьбу на валу. Токарные инструменты обычно представляют собой стационарные резцы, хотя в некоторых случаях сам режущий инструмент может быть закреплен на шпинделе, что позволяет использовать его так же, как и традиционную дрель.

Токарные станки бывают разных форм и размеров, от

промышленных станков с ЧПУ

до миниатюрных токарных станков. Токарные станки широко используются как для токарной обработки дерева, так и для металлообработки. Большинство токарных станков состоит из корпуса двигателя, бабки, шпинделя или мотор-шпинделя, который соединяется с двигателем, станины, а затем задней бабки токарного станка. Задняя бабка часто имеет свой собственный шпиндель, что позволяет устанавливать заготовку между центрами.

Два вида шпинделей

Шпиндели бывают разных типов, но все шпиндели имеют прямой или ременной привод. Шпиндели с ременным приводом характерны для токарных станков старой модели, они дольше раскручиваются до максимальных оборотов и дольше замедляются. Это время цикла становится важным при обработке большого количества деталей, особенно мелких деталей которым требуется короткое время обработки. В некоторых случаях на раскрутку токарного станка может потребоваться почти столько же времени, сколько на обработку детали.

Это время цикла становится важным при обработке большого количества деталей, особенно мелких деталей которым требуется короткое время обработки. В некоторых случаях на раскрутку токарного станка может потребоваться почти столько же времени, сколько на обработку детали.

Шпиндели с прямым приводом являются стандартом для современных токарных станков. Они могут достигать максимальной скорости вращения шпинделя в два раза быстрее, чем модели с ременным приводом, и, соответственно, лучше подходят для крупносерийного производства.

Все о соединениях

Шпиндель соединяет вращающуюся ось с заготовкой — но как?

Первоначально большинство токарных станков имели шпиндели с резьбой. Патроны и зажимы можно было навинтить на шпиндель, а затем использовать для закрепления заготовки. Однако при определенных условиях эти резьбовые шпиндели могли открутиться.

Если оператор запускал шпиндель в обратном направлении, а затем пытался исправить свою ошибку слишком быстро, инерция заготовки приводила к тому, что она быстро отвинчивалась от шпинделя. Тогда патрон, заготовка и все, что к ней прикреплено, вращаясь, полетит из токарного станка, разбивая все и вся на своем пути.

Тогда патрон, заготовка и все, что к ней прикреплено, вращаясь, полетит из токарного станка, разбивая все и вся на своем пути.

Чтобы решить эту проблему, большинство современных токарных станков отказались от резьбовых шпинделей. Сегодня можно найти различные механизмы фиксации, разработанные для того, чтобы быстро, но надежно закрепить патроны и режущие инструменты на шпинделе, не опасаясь, что при резком обратном ходе они открутятся.

Кулачковые замки, стопорные болты и другие методы дают современным операторам больше уверенности в том, что ничего не отсоединится. Но самым распространенным методом крепления патронов к шпинделю является использование конуса.

В машинных конусах используется конический «наружный» фитинг, который вставляется в отверстие с внутренней резьбой. В некоторых конусах для скрепления деталей используется только трение, в других — штифт, винт или тяговое устройство в основании конуса для удержания двух деталей вместе.

Что нужно учитывать при выборе шпинделя для токарного станка

Вам нужен новый шпиндель для токарного станка? Большинство токарных станков имеют шпиндель определенного размера — они не являются полностью взаимозаменяемыми. Возможно, вы сможете изменить соединения, добавить дополнительные приспособления, например, другой патрон, или найти адаптер для нового соединения шпинделя. Что бы вы ни делали, вам нужно помнить о нескольких вещах:

Возможно, вы сможете изменить соединения, добавить дополнительные приспособления, например, другой патрон, или найти адаптер для нового соединения шпинделя. Что бы вы ни делали, вам нужно помнить о нескольких вещах:

Размер — чем больше токарный станок, тем больше шпиндель. В частности, для токарных станков по металлу требуются сверхпрочные, усиленные шпиндели, способные выдержать вес тяжелых металлических заготовок. Если вы решили заменить или модернизировать свой шпиндель, не экономьте — покупайте то, что способно выдержать нагрузку.

Простота — MT (machine taper) у нас он известен как конус инструментальный, это стандартное соединение, но существуют и другие. И сами конусы бывают разных видов — есть стандартные машинные конусы, а также конусы Морзе, которые не имеют дополнительной защиты в виде дышла.

Скорость — учитывайте это соображение наряду с размером. Токарные станки имеют максимальную скорость вращения шпинделя. Маленьким токарным станкам может потребоваться высокоскоростной шпиндель, в то время как большие токарные станки будут меньше полагаться на скорость и больше на высокий крутящий момент.

Эти соображения относятся не только к токарным станкам по металлу; мастерские, использующие токарные станки по дереву, также должны должным образом заботиться о шпинделях своих станков. Большинство

токарных станков по дереву

не требуют таких же сверхмощных шпинделей, как высококлассные токарные станки с ЧПУ.

Уход за шпинделем

Шпиндель — это движущая сила вашего токарного станка.

Не уделив внимание их обслуживанию вы рискуете получить поломку шпинделя и тогда ваш токарный станок станет бесполезным.

Балансировка — в большинстве шпинделей имеются установочные винты для поддержания равномерной балансировки и свободного вращения шпинделя. Обязательно проверьте и откалибруйте шпиндель при замене старого или модернизации имеющегося.

Смазка — шпиндели — это не просто место соединения; они включают в себя отшлифованные подшипники и внутренние детали, обеспечивающие бесперебойную работу всей системы. Большинство отказов шпинделей происходит не из-за большой нагрузки, а из-за плохого обслуживания и отсутствия смазки или охлаждающей жидкости, что приводит к блокировке и выходу из строя подшипников шпинделя.

Приобретайте сменные шпиндели или модернизацию у известных производителей. Старые шпиндели часто можно не заменять, а ремонтировать; воспользуйтесь услугами надежного ремонтного центра, чтобы быстро восстановить работоспособность токарного станка.

Заключение

Шпиндель токарного станка является важной частью любого нового или бывшего в употреблении токарного станка. При покупке, замене или самостоятельном ремонте старого шпинделя обязательно потратьте время и деньги, чтобы сделать работу правильно. Ваш токарный станок отблагодарит вас за это!

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Токарный станок по дереву — своими руками!» и

«Реставрация станков — увлекательные видео».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

что это такое, для чего нужен, фиксация и устройство с фото и картинками

18.03.2020

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Выбор вида охлаждения

- Выбор скорости и мощности

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Обработка металла на станках получила широкую распространенность. Это и не удивительно, с появлением машинизированного оборудования значительно, в разы увеличилась производительность труда, а сам процесс изготовления металлических изделий стал намного проще – рабочие тратят меньше времени на один производственный цикл.

Создание станочного оборудования также обеспечило:

- Более высокое качество деталей, хороший класс точности.

- Снижение итоговой стоимости всех работ.

- Увеличение скорости производства.

Практически ни один станок не обходится без фиксации шпинделя – что это расскажем на примере токарного аппарата. Это элемент, который отвечает за крепкую и надежную установку на одном месте заготовки. Если брать в качестве образца токаря, то он крепит металлический брусок или вал между двумя бабками, с одной из сторон которой установлен такой держатель. Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Само слово имеет немецкое происхождение. Spindel – это веретено, то есть то, что имеет возможность вращаться в разные стороны. Конструктивно это вал. Сам термин в основном применяется в таких направлениях как станкостроение, металлообработка и деревообработка, соответственно. Это крайне важный элемент, без него не может быть представлена работа ни единого устройства. Задача детали – передавать усилие, которое генерирует электродвигатель, к обрабатываемой заготовке из металла или дерева, пластмасса. На вал крепится приспособление для центрирования и зажима данного бруска.

Объясним еще раз на простом примере, чтобы понять, что есть две основные цели – вращаться и держать заготовку. В токарном станке есть шпиндель. С одной стороны прикреплено зубчатое колесо, посредством него происходит передача усилия. Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Но, казалось бы, зачем еще он нужен, если можно присоединять металлический или деревянный образец непосредственно к коробке передач, редуктору? Дело в том, что эти части станка не приспособлены к повышенным вибрациям и высоким нагрузкам, они просто сломаются от них. А вот вал может стать посредником, который и принимает на себя все механические (и термические) воздействия. К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

Какие можно назвать особенности устройства шпинделя:

- Крепление осуществляется с помощью подшипника качения. Это прочный узел, стандартный, но он тоже имеет различные исполнения. Например, одни могут иметь устойчивость к вибрации, другие – более дешевую стоимость. Намного лучше работают станки, оснащенные системой подачи охлаждающей и смазывающей жидкости, потому что в таком случае подшипники меньше испытывают напряжение и трение, тем самым значительно увеличивая срок годности.

- Основное вращательное движение вал получает от асинхронного двигателя. Он устанавливается в корпусе оборудования – обычно в правой бабке. Сперва электродвигатели питались только от трехфазных источников и устанавливались непосредственно на производствах. Считалось, что они обладали более высокой мощностью. Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования.

- Шпиндель может получать вращательное движение напрямую от электродвигателя, но чаще – через дополнительный узел, например, ремень. Ременная передача удобна – эта деталь недорого стоит, легко крепится, а также проста в использовании, но на очень высоких оборотах она может проскальзывать. В таких случаях, когда нужна большая скорость, устанавливают зубчатые колеса, шестерни.

- Основное крепление, которое находится с края вала, – это цанговый патрон.

Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации.

Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации. - Очень важно при промышленном производстве – наличие системы охлаждения на токарных или фрезерных станках. Она играет большое значение – продлевает максимальный период эксплуатации, а также время беспрерывной металлообработки.

- Самые сложные шпиндели – у аппаратуры с ЧПУ. Дело в том, что наличие пульта числового управления делает возможным изготовление деталей с максимальной точностью. Это, в свою очередь, требует минимальных вибраций. Такую качественную аппаратуру можно заказать через интернет на сайте компании https://stanokcnc.ru/. Здесь представлены качественные станки для обработки металлических заготовок.

- Степень фиксации вала напрямую зависит от скорости вращения.

Чем она выше, тем более надежно должно происходить крепление.

Чем она выше, тем более надежно должно происходить крепление.

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте https://stanokcnc.

ru/.

ru/. - Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые.

Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов. - Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

Отличия:

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

Отличительные черты:

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Параметры напрямую зависят от того – как и что нужно резать. Алгоритм определения режима приблизительно такой:

- Оценивается твердость материала и поставленная задача (сверление, пазы, разрезание и пр.).

- Выбирается фреза.

- Под инструмент и процедуру подстраивается диапазон скоростей.

- Отсюда – максимальное и минимальное вращение.

Если вы не боитесь самостоятельно создать изделие по готовым образцам из интернета. Для этого обычно требуются точные расчеты и наличие токарного оборудования. Приведем пример чертежа с размерами:

Для этого обычно требуются точные расчеты и наличие токарного оборудования. Приведем пример чертежа с размерами:

Основные требования к эксплуатации:

- Своевременная очистка от стружки или система стружкоотведения.

- Оснащение охлаждением зоны резания.

- Подбор и фиксация хвостовика по размерам.

- Нельзя вставлять сломанный инструмент.

- Устраняем излишнюю вибрацию.

Мы рассказали об одной из наиболее важных частей станка. Будьте внимательны при выборе и использовании.

Токарный шпиндель

: как это работает?

Шпиндель токарного станка является одним из наиболее важных компонентов токарного станка, который определяет его возможности обработки.

Вращает заготовку, в то время как режущий инструмент перемещается по осям X и Z для выполнения требуемой операции обработки.

В этой статье содержится подробное руководство по шпинделю токарного станка и его различным аспектам, таким как конструкция, типы и назначение.

Я также расскажу о вероятных проблемах, с которыми вы можете столкнуться при работе со шпинделем токарного станка, и о том, что следует учитывать при покупке шпинделя.

Что в этой статье?

- Токарный шпиндель

- Компоненты шпинделя токарного токарного станка

- Типы шпинделей с токарным стеклом

- Ручной против CNC Spindle

- Общие терминации с Lathe Spindle

- Общие терминации с Lathe Spindle

- .

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Что такое токарный шпиндель?

Токарный шпиндель (Источник: Rockler)

Токарный шпиндель является важным вращающимся компонентом передней бабки токарного станка. В нем находится вал шпинделя, который передает вращательное движение на патрон, тем самым вращая заготовку. Как правило, токарные станки позволяют изменять скорость вращения шпинделя в соответствии с требованиями обработки.

Как правило, токарные станки позволяют изменять скорость вращения шпинделя в соответствии с требованиями обработки.

Обычно он состоит из компонентов из высокоуглеродистой хромсодержащей стали или мартенситной нержавеющей стали, которые обеспечивают жесткость и обеспечивают высокое усилие резания во время операции обработки.

Шпиндель токарного станка проходит через переднюю бабку и передает вращательное движение от первичного двигателя к оси, на которой закреплена бабка, через промежуточную систему привода.

Для выполнения требуемой операции обработки режущий инструмент создает сильное усилие резания, тем самым удаляя материал с заготовки.

В зависимости от типа токарного станка шпиндель может быть высокоскоростным (токарные станки по дереву) или мощным шпинделем (токарные станки по металлу).

Кроме того, токарные станки также могут иметь многошпиндельную конфигурацию, которая может использоваться для выполнения нескольких операций обработки за один проход.

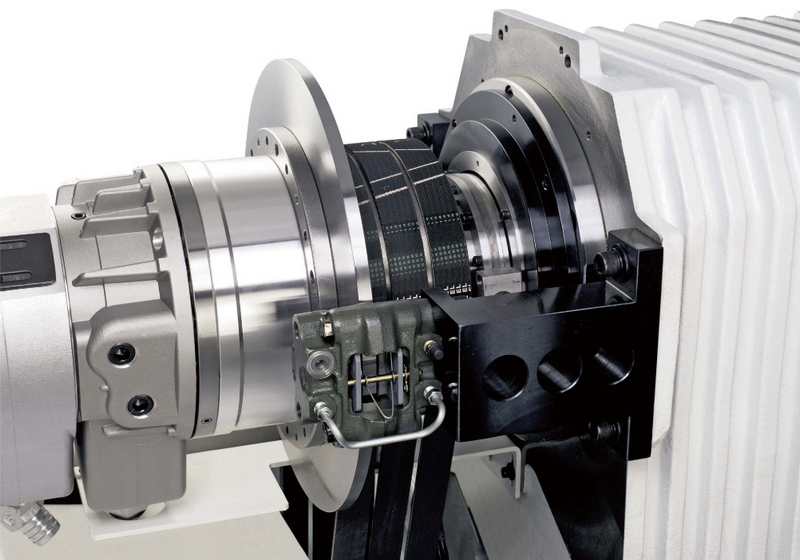

Компоненты шпинделя токарного станка

Четыре основных компонента шпинделя токарного станка — это вал шпинделя, двигатель, подшипники и корпус шпинделя.

Вал шпинделя

Вал шпинделя

Вал шпинделя является основным компонентом шпинделя токарного станка. С одной стороны он соединяется с первичным двигателем (двигателем), а с другой обеспечивает возможность установки удерживающего устройства.

Этот вал имеет секции разного диаметра, которые служат для крепления различных компонентов шпинделя. Максимальный внешний диаметр может варьироваться до 10 дюймов (250 мм).

На переднем конце вала шпинделя находится патрон, удерживающий заготовку.

Приводной двигатель

Шпиндель токарного станка, соединенный с двигателем

Традиционные токарные станки состояли из двигателей внутреннего сгорания для привода шпинделей.

Однако с развитием технологий электродвигатели заменили двигатели, чтобы обеспечить лучший контроль скорости и устранить нежелательные выбросы.

Передача движения от двигателя к валу шпинделя осуществляется двумя способами.

Внешний двигатель соединен с валом шпинделя с помощью зубчатой передачи или системы ременной передачи. В этой конфигурации двигатель может быть размещен вне корпуса шпинделя.

Эти двигатели обычно представляют собой асинхронные двигатели с фиксированной скоростью, а зубчатый механизм обеспечивает изменение скорости.

В то время как внутренние двигатели размещены в корпусе шпинделя и напрямую соединены со шпинделем, что устраняет необходимость в трансмиссии или соединительной системе.

Обычно это асинхронные или синхронные двигатели со встроенными электронными частотно-регулируемыми приводами, такими как ЧРП HUANYANG, для изменения скорости вращения.

Внутренние двигатели обычно используются в небольших токарных станках, таких как токарные станки по дереву.

Подшипники

Шпиндель обычно состоит из двух комплектов радиально-упорных шарикоподшипников, которые удерживают шпиндель и воспринимают как радиальные, так и осевые нагрузки.

Один комплект подшипников расположен рядом с патроном, а другой рядом с двигателем.

Подшипники между валом шпинделя и корпусом противодействуют силам реакции, создаваемым двигателем, и минимизируют выделение тепла из-за трения, тем самым увеличивая срок службы шпинделя.

Корпус шпинделя

Корпус шпинделя

Корпус — это подкомпонент, который охватывает и поддерживает все остальные компоненты шпинделя.

Может быть составной частью корпуса токарного станка, отдельным корпусом или картриджного типа с фланцевым креплением.

Корпус должен быть конструктивно прочным, чтобы выдерживать усталость, вибрации и случайные высокие нагрузки.

Крепление заготовки

Варианты крепления заготовки к шпинделю токарного станка

Планшайба может быть закреплена на валу шпинделя для установки ложи. Это круглая чугунная пластина, на которой закреплены заготовки.

Вы можете прикрепить заготовку к лицевой панели с помощью таких крепежных элементов, как гайки с Т-образными пазами, которые входят в соответствующие пазы, или болты, которые входят в резьбовые отверстия лицевой панели.

Кулачковые патроны (трехкулачковые/четырехкулачковые) и магнитные патроны чаще всего используются для установки заготовки на шпиндель токарного станка.

В ручных патронах вы вручную затягиваете или ослабляете кулачки патрона с помощью гаечного ключа. В то время как в механических патронах движение кулачков внутрь и наружу контролируется автоматически.

Точно так же цанги могут использоваться для удержания относительно небольших заготовок и обычно используются в токарных станках с токарными станками.

Он быстрый и простой в эксплуатации, но в отличие от кулачковых патронов подходит только для узкого диапазона размеров заготовок.

Другим распространенным вариантом крепления является шпиндель. Он обычно используется в токарных станках по дереву.

Цилиндры шпинделя представляют собой удлиненные стержни с заостренным профилем и острыми зубьями, которые впиваются в заготовку и прочно удерживают ее.

Используется одновременно с противошпинделем, прикрепленным к подвижной задней бабке, оказывающей давление на поверхность, стягивая захват заготовки.

Типы шпинделей токарных станков

Шпиндель с ременным приводом

Токарный станок с ременным приводом шпинделя (Источник: Supertechmachines) система ременных шкивов.

Двигатель может иметь разную мощность и крутящий момент, а обычная скорость составляет от 12 000 до 15 000 об/мин.

Изменение скорости шпинделя этого типа достигается за счет изменения конфигурации ремня с меньшего шкива на больший шкив или наоборот.

Этот тип шпинделя сравнительно дешевле и имеет простую конструкцию.

Шпиндель с зубчатым приводом

Как и шпиндели с ременным приводом, шпиндели с зубчатым приводом состоят из шпинделя и подшипниковых валов, заключенных в корпус шпинделя. Внешний двигатель приводит в действие шпиндель через зубчатую передачу.

Мощность и крутящий момент можно изменять путем изменения передаточного числа, и, как правило, эти шпиндели могут иметь максимальную скорость около 24 000 об/мин.

Преимущества этой конфигурации включают высокий КПД, более широкий диапазон скоростей и передачу высокого крутящего момента.

Шпиндели с ременным и зубчатым приводом идеально подходят для операций, связанных с вращением больших и тяжелых заготовок.

В этих приводных системах снижение числа оборотов приводит к увеличению крутящего момента и наоборот.

Как правило, стоимость токарных станков с зубчатым шпинделем сравнительно выше, чем у токарных станков с ременным приводом.

Шпиндель с прямым приводом

Токарный станок с шпинделем с прямым приводом (Источник: Rockler)

В шпинделях с прямым приводом двигатель напрямую соединен со шпинделем, что устраняет необходимость в системе ремня или зубчатой передачи.

Двигатель имеет ограниченную мощность и крутящий момент, а скорость варьируется от 20 000 до 60 000 об/мин.

Эта конфигурация более эффективна, поскольку мощность передается непосредственно на шпиндель без потерь энергии.

Более высокая точность позиционирования и более широкий диапазон скоростей. Кроме того, шпиндель работает тише и имеет более длительный срок службы.

Система прямого привода обеспечивает быстрое регулирование скорости, что делает ее идеальной для применений, где регулирование скорости является решающим фактором, например, при деревообработке.

Некоторые из распространенных применений включают обработку более мягких материалов, чистовую обработку и шлифовку деревянных заготовок и т. д. используется для обработки различных материалов.

Современные шпиндели токарных станков имеют такие функции, как переменная скорость резания, режим управления положением и режим реверса.

Переменная скорость резания достигается за счет использования потенциометра для изменения сопротивления и, соответственно, изменения напряжения на двигателе.

Скорость вращения шпинделя на токарных станках с ручным управлением можно изменять путем изменения конфигурации редуктора (шестерня и ременный привод) или с помощью переключателей управления (прямой привод).

По сравнению с токарными станками с ручным управлением, в токарных станках с ЧПУ запрограммированный G-код автоматически изменяет скорость вращения шпинделя в процессе обработки.

Токарные станки с ЧПУ также имеют режим управления положением, при котором шпиндель вращается для точного позиционирования для различных операций, таких как нарезание резьбы, монтаж и демонтаж заготовки.

В режиме реверса направление вращения шпинделя меняется на противоположное путем переключения полярности напряжения, подаваемого на двигатель.

Важным применением реверсивного режима является обработка правой и левой резьбы или отверстий.

Термины, связанные со шпинделем токарного станка, которые необходимо знать

Конус шпинделя

Конус шпинделя представляет собой коническую область, расположенную на внутренней поверхности шпинделя.

Патрон, который захватывает ложу, расположен на этой конической поверхности. Вы монтируете заготовку на эту поверхность.

Грязный, поврежденный или смещенный конус шпинделя снижает точность обработки и качество поверхности.

Биение шпинделя

Биение шпинделя относится к неточностям из-за того, что шпиндель не вращается вокруг своей первоначальной (идеальной) оси вращения.

Это может привести к очень неточной обработке поверхностей, чрезмерному удалению стружки и чрезмерному износу режущего инструмента.

Исправления возможных проблем при работе со шпинделем токарного станка

| Проблема | Возможная причина с | Решение с |

|---|---|---|

| Вибрации | Биение заготовки Вибрация двигателя. Повреждены подшипники шпинделя. | Регулировка скорости вращения шпинделя. Проверить эксцентриситет вала шпинделя. Анализ вибрации. |

| Шум подшипника | Взаимодействие сепаратора и подшипника. Пронзительный свистящий шум из-за чрезмерной предварительной нагрузки. Щелчки из-за бринеллирования. | Анализ вибрации для анализа состояния подшипника. Определите, произошла ли остаточная деформация ступени стопорного кольца шпинделя. |

| Шумный ремень | Изношенный зуб, разрыв при растяжении, неправильное натяжение ремня. | Отрегулируйте натяжение ремня, проверьте наличие утечек охлаждающей жидкости или масла, удалите все загрязнения и, в идеале, замените изношенный ремень новым. |

| Плохая отделка поверхности | Несоосность всплывающей подсказки. Чрезмерный или неудовлетворительный поток СОЖ. Неудовлетворительная скорость вращения шпинделя. | Убедитесь, что всплывающая подсказка выровнена. Убедитесь, что подача смазочно-охлаждающей жидкости не перекрыта, а скорость потока регулируется. Используйте оптимальные скорости вращения шпинделя в соответствии с требованиями к материалу и качеству поверхности |

| Превышена нагрузка на инструмент | Режущий инструмент/вставка повреждены. Предельная нагрузка на инструмент задана неправильно. Экстремальные скорости подачи. | Замените изношенный инструмент новым. Правильно откалибруйте датчики и приборы токарного станка. Используйте более консервативную скорость подачи |

| Неправильная ориентация шпинделя | Вал шпинделя деформирован. Вал шпинделя смещен. Заготовка закреплена неправильно. | Замените неисправный вал шпинделя. Обеспечьте надлежащее крепление и выравнивание шпиндельных валов. |

Проблемы со шпинделем токарного станка и их решения

Вибрация, шум подшипников и шум ремня являются наиболее распространенными проблемами, которые могут возникнуть в шпинделях.

Анализатор вибрации определяет и отслеживает уровни и характер вибрации, что помогает определить, находится ли вибрация в допустимых пределах.

Бринеллирование – это износ внутренних дорожек качения подшипников из-за чрезмерных нагрузок, что также может привести к нежелательным вибрациям.

На что обратить внимание при покупке шпинделя для токарного станка

Мощность шпинделя

Мощность шпинделя определяет максимальный съем материала в единицу времени.

Мощный шпиндель обеспечивает высокое усилие резания, позволяя выполнять глубокие пропилы, тем самым увеличивая скорость съема материала.

Однако скорость съема материала также зависит от типа инструмента, используемого СОЖ и скорости вращения шпинделя.

Как правило, для обработки металлов, таких как сталь, требуется более мощный шпиндель, тогда как в случае неметаллов, таких как дерево, предпочтительнее шпиндель с меньшей мощностью.

Скорость вращения шпинделя

Скорость вращения шпинделя определяет число оборотов заготовки.

Для токарной обработки больших заготовок (как правило) требуется высокий крутящий момент и низкоскоростная конфигурация, тогда как для небольших заготовок, таких как деревянные чаши, требуется высокоскоростная и низкоскоростная конфигурация.

Высокоскоростные шпиндели, обычно используемые в токарных станках по дереву, имеют максимальную скорость около 24 000 об/мин.

Однако токарные станки по металлу, подходящие для обработки таких материалов, как термопласты, сталь и другие черные металлы, требуют скорости вращения шпинделя от 6000 до 15000 об/мин.

Кроме того, разные инструменты оптимально работают в разных диапазонах скоростей. Поэтому важно убедиться, что выбранный вами шпиндель обеспечивает оптимальный диапазон скоростей.

Размер шпинделя и качество сборки

Размер токарных станков прямо пропорционален размеру шпинделя.

Для больших токарных станков требуется больший шпиндель, чтобы выдерживать тяжелые заготовки и соответствующие им нагрузки.

Шпиндели являются одним из основных источников вибрации в токарных станках, поэтому предпочтительнее использовать более прочный и жесткий корпус шпинделя.

Алюминиевый шпиндель рекомендуется для гравировки и обработки мягких материалов, тогда как стальной или чугунный шпиндель идеален для тяжелых условий эксплуатации, таких как обработка твердых металлов.

Шпиндель переменного тока или шпиндель постоянного тока

Шпиндели постоянного тока сравнительно дешевле и безопаснее в использовании, что делает их идеальными для токарных станков для любителей.

Коллекторные двигатели постоянного тока более доступны по цене по сравнению с бесщеточными двигателями, но создают более сильные вибрации и требуют периодической замены щеток.

В то время как бесщеточные двигатели обеспечивают равномерную мощность, тем самым обеспечивая более гладкую поверхность.

Скоростью шпинделя постоянного тока можно управлять с помощью схемы ШИМ (широтно-импульсной модуляции), которая проще и дешевле по сравнению со схемой управления скоростью для шпинделей переменного тока.

Однако крутящий момент на шпинделях постоянного тока оптимален только в узком диапазоне скоростей, что делает их идеальными для операций, требующих ограниченного диапазона скоростей.

Кроме того, шпиндели постоянного тока лучше подходят для приложений с низким энергопотреблением, поскольку они работают при более низком напряжении.

Шпиндели переменного тока имеют более широкий диапазон скоростей, могут использоваться для приложений с большой мощностью и лучше контролируют скорость при использовании с частотно-регулируемыми приводами. Единственным сдерживающим фактором в данном случае является высокая стоимость.

Подшипники шпинделя

Подшипники играют решающую роль в определении биения и стабильности вала шпинделя. Большие шпиндели для мощных приложений требуют больших подшипников.

При вращении шпинделя подшипники упираются в стену. Этот эффект преобладает в высокоскоростных приложениях, что приводит к сильному нагреву. Поэтому для таких применений рекомендуется использовать керамические подшипники.

Для обработки твердых материалов следует использовать подшипники с предварительным натягом, так как они достаточно жесткие для выполнения резов на заготовке.

Механизм охлаждения

Шпиндели с водяным охлаждением имеют более длительный срок службы и идеально подходят для приложений с высокой мощностью, требующих 24 000 об/мин или более.

Эти шпиндели полностью герметичны и поэтому работают тише.

Как правило, шпиндель с водяным охлаждением идеально подходит для операций, требующих длительной обработки.

Основным недостатком использования шпинделей с водяным охлаждением является влияние климатических условий, так как при низких температурах вода может замерзнуть и заклинить шпиндель.

Шпиндели с воздушным охлаждением идеально подходят для приложений, требующих высокого крутящего момента и конфигурации с низкой скоростью.

Однако использование вентилятора приводит к шумной работе.

Заключительные мысли

Шпиндель токарного станка является сердцем токарного станка, так как он отвечает за вращательное движение заготовки.

Шпиндели с ременным и зубчатым приводом идеально подходят для глубоких пропилов в твердых материалах, тогда как шпиндели с прямым приводом рекомендуются для обработки более мягких материалов, таких как дерево.

При выборе шпинделя для токарных станков по дереву рекомендуется высокая частота вращения и низкий крутящий момент, тогда как для токарных станков по металлу идеально подходит конфигурация шпинделя с низкой частотой вращения и высоким крутящим моментом.

Часто задаваемые вопросы (FAQ)

Что такое нагрузка на шпиндель?

Нагрузка на шпиндель представляет собой общую силу реакции, возникающую из-за сил резания, действующих на вращающуюся заготовку. Эти силы резания приводят к трению и нагреву, что в конечном итоге приводит к износу инструмента. Таким образом, нагрузка на шпиндель также используется для определения степени износа инструмента.

Как быстро могут вращаться шпиндели?

Современные шпиндели имеют скорость вращения до 25000 об/мин. Обычный диапазон составляет от 10 000 до 25 000 об/мин, выше которого металлургические факторы ограничивают производительность токарной операции, так как режущие инструменты могут быть повреждены.

Как долго служит шпиндель?

В идеале срок службы составляет от 10 до 15 лет при нормальных условиях эксплуатации. Соблюдение надлежащих протоколов эксплуатации и технического обслуживания продлевает срок службы. Однако при чрезмерных нагрузках и использовании срок службы сокращается примерно до

Токарные станки Megabore 4″ – 9″ полый шпиндель

Токарные станки с полым шпинделем 4″- 9″ Серии HR и HL 27″ -34″ Swing

Серии HR и HL

Обычный

Токарные станки с полым шпинделем 4–9 дюймов Серии HR и HL 27–34 дюйма Swing

Описание

Серии Megabore HL и HR с полым шпинделем Стандартные токарные станки с полым шпинделем большего размера, чем стандартные.

Эти токарные станки заполняют пробел между токарными станками общего назначения и нашими станками для тяжелых условий эксплуатации серий PA и PB.

Полые шпиндели 4″- 6″ – 9″

Полый шпиндель Токарный станок серии H

| СПЕЦИФИКАЦИЯ | МОДЕЛИ | HRE-680 | HRE-780 | HRE-880 |

| МОДЕЛЬ | 1100 г 1600 г 2000 г 2500 г 3000 г 3500 г 4000 г 5000 г 6000 г | |||

| ПОВОРОТ | Высота центра (над кроватью) | 340 мм (13 3/8″) | 390 мм (15 3/8″) | 440 мм (17 3/8″) |

| Над кроватью | 680 мм (26 7/8″) | 780 мм (30 7/8″) | 880 мм (34 3/4″) | |

| Над поперечными салазками | 440 мм (17 3/8″) | 540 мм (21 1/4″) | 640 мм (25 1/4″) | |

| Расстояние между центрами | 1100 мм 1600 мм 2000 мм 2500 мм 3000 мм 3500 мм 4000 мм 4500 мм 5000 мм 6000 мм | |||

| Зазор и ширина в переднем патроне | 970 мм x (38 1,8 дюйма) x 482 мм (19 дюймов) | 1070 мм (42 1/8 дюйма) x 482 мм (19 дюймов) | 1170 мм (46 дюймов) x 482 мм (19 дюймов) | |

| Ширина кровати | 458 мм (18 дюймов) | |||

| ПЕРЕДНЯЯ БАБКА | Диаметр шпинделя | 105 мм (4 1/8″) | ||

| Число оборотов шпинделя | 12 | |||

| Диапазон скорости вращения шпинделя (об/мин) | 12, 20, 29, 40, 55, 85, 120, 175, 300, 445, 650, 1000

| |||

| Носик шпинделя | АСА-А1-11(Д1-11) | |||

| ПОДАЧА-РЕЗЬБА | Ходовой винт | 45 мм (1 3/4″) | ||

| Количество смен подачи | 28 | |||

| Диапазон продольной подачи | 0,05-0,7 | |||

| Диапазон поперечной подачи | 0,025-0,35 | |||

| Дюймовая резьба | 2-28(36) | |||

| Метрическая резьба | 0,8-14(65) | |||

D. P.№/диапазон P.№/диапазон | 4-56(36) | |||

| Кол-во модулей/диапазон | 0,5-7(22) | |||

| ИНСТРУМЕНТАЛЬНАЯ НАПРАВЛЯЮЩАЯ | Перемещение поперечного суппорта | 340 мм (13 3/8″) | 390 мм (15 3/8″) | 440 мм (17 3/8″) |

| Составной ход отдыха | 240 мм (9 1/2 дюйма) | |||

| ЗАДНЯЯ БАККА | Ход шпинделя | 210 мм (8 1/4″) | ||

| Диаметр шпинделя | 105 мм (4 1/8″) | |||

| Конус центра | М.Т. №6 | |||

| МОТОР | Главный двигатель | 15HP/4P 20HP/4P | ||

| Насос охлаждающей жидкости двигателя быстрой подачи | 1/4 л.с. | |||

| КРОВАТЬ | Насос охлаждающей жидкости | 1/8 л. с. с. | ||

| Длина | 1100Gx2700мм 2500Gx4200мм 4000Gx5700мм | 1600Gx3200 мм 3000Gx4700мм 5000Gx7000мм | 2000Gx3700мм 3500Gx5200мм 6000Gx7700мм | |

| Ширина | 1240 мм | |||

| Высота | 1400 мм | 1450 мм | 1500 мм | |

| СЗ | 1100Gx3300кг 2500Gx4200кг 4000Gx5100кг | 1600Gx3600кг 3000Gx4500кг 5000Gx6300кг | 2000Gx3900кг 3500Gx4800кг 6000Gx6600кг | |

СТАНДАРТНЫЕ ХАРАКТЕРИСТИКИ

Задняя пластина патрона

Ключ для резцедержателя

Центральная втулка

ДОПОЛНИТЕЛЬНЫЕ ПРИНАДЛЕЖНОСТИ

3-кулачковый спиральный патрон

Люнет

Планшайба

4-кулачковый независимый патрон

Система быстрой подачи

Следящий люнет

Запрос котировки

Узнать цену

Диапазон технической информации >

Доступное расстояние между центрами 1000 (40″), 1500 (60″), 2000 (80″), 2500 (98″), 3000 (120″) 3500 (138″), 4000 (158″) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Т. № 7

Т. № 7