Шпиндель для токарного станка: Шпиндели токарных станков. Изготовление и ремонт шпинделей токарных станков

Содержание

что это такое, для чего нужен, фиксация и устройство с фото и картинками

18.03.2020

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Выбор вида охлаждения

- Выбор скорости и мощности

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Обработка металла на станках получила широкую распространенность. Это и не удивительно, с появлением машинизированного оборудования значительно, в разы увеличилась производительность труда, а сам процесс изготовления металлических изделий стал намного проще – рабочие тратят меньше времени на один производственный цикл.

Создание станочного оборудования также обеспечило:

- Более высокое качество деталей, хороший класс точности.

- Снижение итоговой стоимости всех работ.

- Увеличение скорости производства.

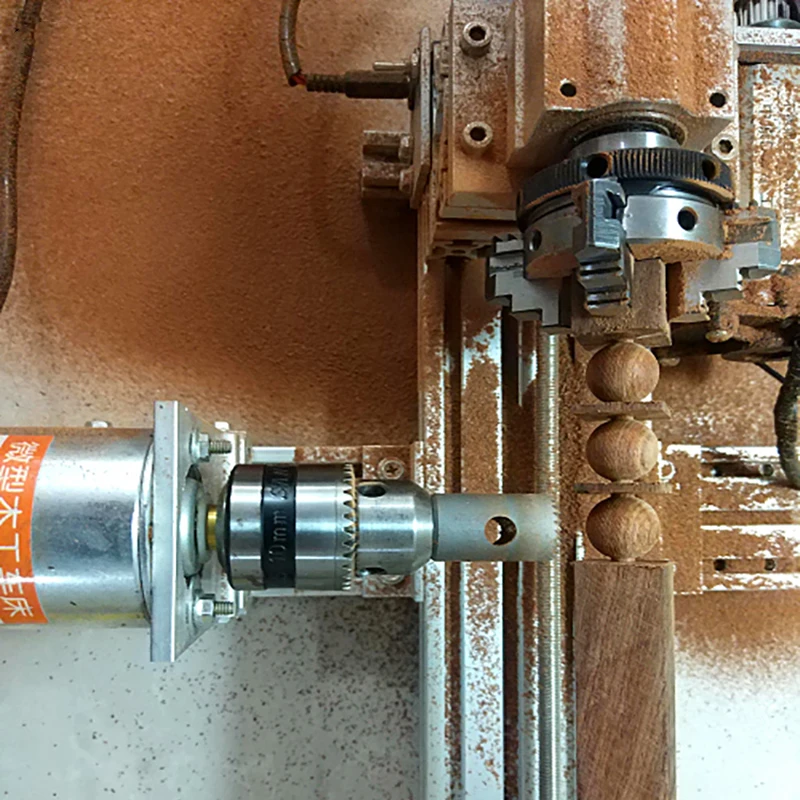

Практически ни один станок не обходится без фиксации шпинделя – что это расскажем на примере токарного аппарата. Это элемент, который отвечает за крепкую и надежную установку на одном месте заготовки. Если брать в качестве образца токаря, то он крепит металлический брусок или вал между двумя бабками, с одной из сторон которой установлен такой держатель. Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Само слово имеет немецкое происхождение. Spindel – это веретено, то есть то, что имеет возможность вращаться в разные стороны. Конструктивно это вал. Сам термин в основном применяется в таких направлениях как станкостроение, металлообработка и деревообработка, соответственно. Это крайне важный элемент, без него не может быть представлена работа ни единого устройства. Задача детали – передавать усилие, которое генерирует электродвигатель, к обрабатываемой заготовке из металла или дерева, пластмасса. На вал крепится приспособление для центрирования и зажима данного бруска.

Это крайне важный элемент, без него не может быть представлена работа ни единого устройства. Задача детали – передавать усилие, которое генерирует электродвигатель, к обрабатываемой заготовке из металла или дерева, пластмасса. На вал крепится приспособление для центрирования и зажима данного бруска.

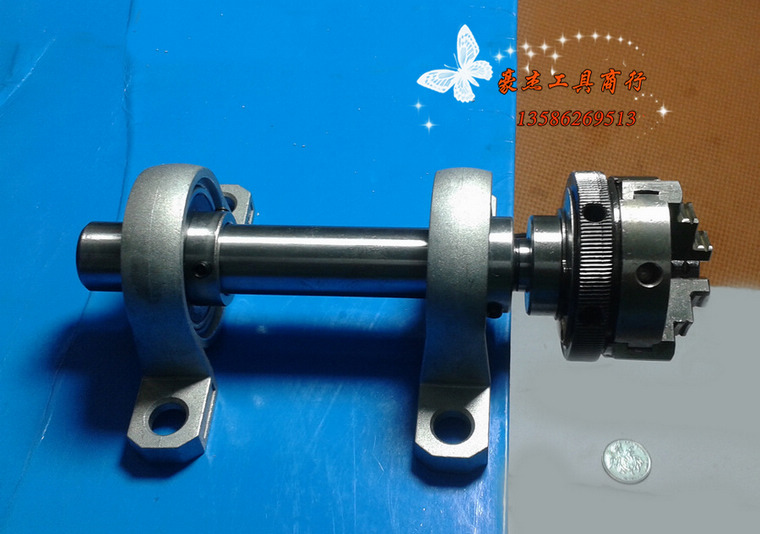

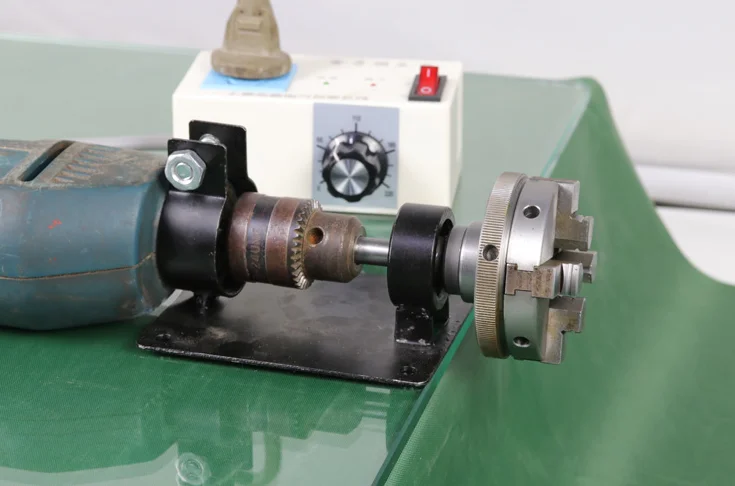

Объясним еще раз на простом примере, чтобы понять, что есть две основные цели – вращаться и держать заготовку. В токарном станке есть шпиндель. С одной стороны прикреплено зубчатое колесо, посредством него происходит передача усилия. Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Но, казалось бы, зачем еще он нужен, если можно присоединять металлический или деревянный образец непосредственно к коробке передач, редуктору? Дело в том, что эти части станка не приспособлены к повышенным вибрациям и высоким нагрузкам, они просто сломаются от них. А вот вал может стать посредником, который и принимает на себя все механические (и термические) воздействия. К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

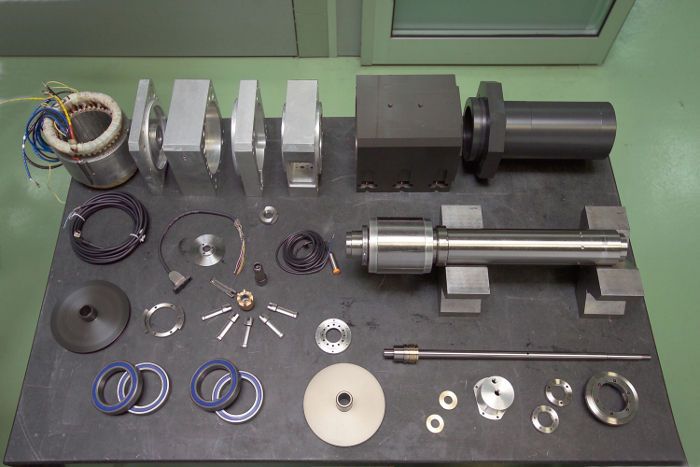

Какие можно назвать особенности устройства шпинделя:

- Крепление осуществляется с помощью подшипника качения. Это прочный узел, стандартный, но он тоже имеет различные исполнения. Например, одни могут иметь устойчивость к вибрации, другие – более дешевую стоимость. Намного лучше работают станки, оснащенные системой подачи охлаждающей и смазывающей жидкости, потому что в таком случае подшипники меньше испытывают напряжение и трение, тем самым значительно увеличивая срок годности.

- Основное вращательное движение вал получает от асинхронного двигателя. Он устанавливается в корпусе оборудования – обычно в правой бабке. Сперва электродвигатели питались только от трехфазных источников и устанавливались непосредственно на производствах. Считалось, что они обладали более высокой мощностью.

Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования.

Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования. - Шпиндель может получать вращательное движение напрямую от электродвигателя, но чаще – через дополнительный узел, например, ремень. Ременная передача удобна – эта деталь недорого стоит, легко крепится, а также проста в использовании, но на очень высоких оборотах она может проскальзывать. В таких случаях, когда нужна большая скорость, устанавливают зубчатые колеса, шестерни.

- Основное крепление, которое находится с края вала, – это цанговый патрон. Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации.

- Очень важно при промышленном производстве – наличие системы охлаждения на токарных или фрезерных станках. Она играет большое значение – продлевает максимальный период эксплуатации, а также время беспрерывной металлообработки.

- Самые сложные шпиндели – у аппаратуры с ЧПУ. Дело в том, что наличие пульта числового управления делает возможным изготовление деталей с максимальной точностью. Это, в свою очередь, требует минимальных вибраций. Такую качественную аппаратуру можно заказать через интернет на сайте компании https://stanokcnc.ru/. Здесь представлены качественные станки для обработки металлических заготовок.

- Степень фиксации вала напрямую зависит от скорости вращения. Чем она выше, тем более надежно должно происходить крепление.

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте https://stanokcnc.ru/.

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

Отличия:

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

Отличительные черты:

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Параметры напрямую зависят от того – как и что нужно резать. Алгоритм определения режима приблизительно такой:

- Оценивается твердость материала и поставленная задача (сверление, пазы, разрезание и пр.).

- Выбирается фреза.

- Под инструмент и процедуру подстраивается диапазон скоростей.

- Отсюда – максимальное и минимальное вращение.

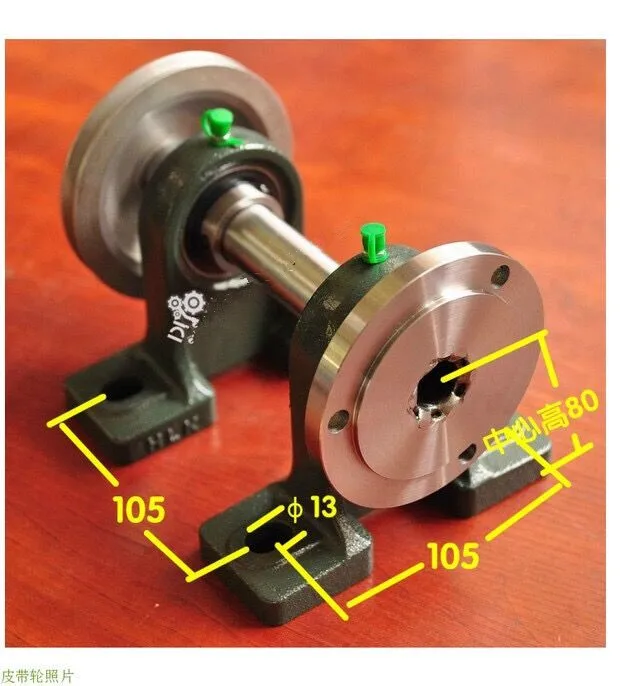

Если вы не боитесь самостоятельно создать изделие по готовым образцам из интернета. Для этого обычно требуются точные расчеты и наличие токарного оборудования. Приведем пример чертежа с размерами:

Основные требования к эксплуатации:

- Своевременная очистка от стружки или система стружкоотведения.

- Оснащение охлаждением зоны резания.

- Подбор и фиксация хвостовика по размерам.

- Нельзя вставлять сломанный инструмент.

- Устраняем излишнюю вибрацию.

Мы рассказали об одной из наиболее важных частей станка. Будьте внимательны при выборе и использовании.

Что нужно знать при покупке шпинделя для токарного станка?

Токарные шпиндели не самая увлекательная тема, но нет ни одной детали, которая была бы важнее для работы

токарного станка, чем шпиндель.

Что такое шпиндель токарного станка?

Шпиндель соединяется с осью двигателя станка через переднюю бабку. Это та часть токарного станка, которая вращается — без вращающегося шпинделя токарный станок вообще не является токарным станком. Сам шпиндель обычно представляет собой металлическую пластину или диск. У одних шпинделей вал выходит за пределы станины токарного станка, у других он просто находится заподлицо с бабкой.

Вращающаяся часть шпинделя соединяется через бабку с осью. Другими словами, шпиндель работает как мост — он соединяет вращательное движение оси с заготовкой и задней бабкой, обеспечивая токарному станку уникальный диапазон операций резания.

Другими словами, шпиндель работает как мост — он соединяет вращательное движение оси с заготовкой и задней бабкой, обеспечивая токарному станку уникальный диапазон операций резания.

Все о токарных станках

Токарные станки, или станки для токарной обработки, являются одними из старейших станков. В отличие от фрезерных станков, в токарных станках вращается заготовка, а не резец. Это позволяет выполнять резы необычной геометрии — например, нарезать резьбу на валу. Токарные инструменты обычно представляют собой стационарные резцы, хотя в некоторых случаях сам режущий инструмент может быть закреплен на шпинделе, что позволяет использовать его так же, как и традиционную дрель.

Токарные станки бывают разных форм и размеров, от

промышленных станков с ЧПУ

до миниатюрных токарных станков. Токарные станки широко используются как для токарной обработки дерева, так и для металлообработки. Большинство токарных станков состоит из корпуса двигателя, бабки, шпинделя или мотор-шпинделя, который соединяется с двигателем, станины, а затем задней бабки токарного станка. Задняя бабка часто имеет свой собственный шпиндель, что позволяет устанавливать заготовку между центрами.

Задняя бабка часто имеет свой собственный шпиндель, что позволяет устанавливать заготовку между центрами.

Два вида шпинделей

Шпиндели бывают разных типов, но все шпиндели имеют прямой или ременной привод. Шпиндели с ременным приводом характерны для токарных станков старой модели, они дольше раскручиваются до максимальных оборотов и дольше замедляются. Это время цикла становится важным при обработке большого количества деталей, особенно мелких деталей которым требуется короткое время обработки. В некоторых случаях на раскрутку токарного станка может потребоваться почти столько же времени, сколько на обработку детали.

Шпиндели с прямым приводом являются стандартом для современных токарных станков. Они могут достигать максимальной скорости вращения шпинделя в два раза быстрее, чем модели с ременным приводом, и, соответственно, лучше подходят для крупносерийного производства.

Все о соединениях

Шпиндель соединяет вращающуюся ось с заготовкой — но как?

Первоначально большинство токарных станков имели шпиндели с резьбой. Патроны и зажимы можно было навинтить на шпиндель, а затем использовать для закрепления заготовки. Однако при определенных условиях эти резьбовые шпиндели могли открутиться.

Патроны и зажимы можно было навинтить на шпиндель, а затем использовать для закрепления заготовки. Однако при определенных условиях эти резьбовые шпиндели могли открутиться.

Если оператор запускал шпиндель в обратном направлении, а затем пытался исправить свою ошибку слишком быстро, инерция заготовки приводила к тому, что она быстро отвинчивалась от шпинделя. Тогда патрон, заготовка и все, что к ней прикреплено, вращаясь, полетит из токарного станка, разбивая все и вся на своем пути.

Чтобы решить эту проблему, большинство современных токарных станков отказались от резьбовых шпинделей. Сегодня можно найти различные механизмы фиксации, разработанные для того, чтобы быстро, но надежно закрепить патроны и режущие инструменты на шпинделе, не опасаясь, что при резком обратном ходе они открутятся.

Кулачковые замки, стопорные болты и другие методы дают современным операторам больше уверенности в том, что ничего не отсоединится. Но самым распространенным методом крепления патронов к шпинделю является использование конуса.

В машинных конусах используется конический «наружный» фитинг, который вставляется в отверстие с внутренней резьбой. В некоторых конусах для скрепления деталей используется только трение, в других — штифт, винт или тяговое устройство в основании конуса для удержания двух деталей вместе.

Что нужно учитывать при выборе шпинделя для токарного станка

Вам нужен новый шпиндель для токарного станка? Большинство токарных станков имеют шпиндель определенного размера — они не являются полностью взаимозаменяемыми. Возможно, вы сможете изменить соединения, добавить дополнительные приспособления, например, другой патрон, или найти адаптер для нового соединения шпинделя. Что бы вы ни делали, вам нужно помнить о нескольких вещах:

Размер — чем больше токарный станок, тем больше шпиндель. В частности, для токарных станков по металлу требуются сверхпрочные, усиленные шпиндели, способные выдержать вес тяжелых металлических заготовок. Если вы решили заменить или модернизировать свой шпиндель, не экономьте — покупайте то, что способно выдержать нагрузку.

Простота — MT (machine taper) у нас он известен как конус инструментальный, это стандартное соединение, но существуют и другие. И сами конусы бывают разных видов — есть стандартные машинные конусы, а также конусы Морзе, которые не имеют дополнительной защиты в виде дышла.

Скорость — учитывайте это соображение наряду с размером. Токарные станки имеют максимальную скорость вращения шпинделя. Маленьким токарным станкам может потребоваться высокоскоростной шпиндель, в то время как большие токарные станки будут меньше полагаться на скорость и больше на высокий крутящий момент.

Эти соображения относятся не только к токарным станкам по металлу; мастерские, использующие токарные станки по дереву, также должны должным образом заботиться о шпинделях своих станков. Большинство

токарных станков по дереву

не требуют таких же сверхмощных шпинделей, как высококлассные токарные станки с ЧПУ.

Уход за шпинделем

Шпиндель — это движущая сила вашего токарного станка.

Не уделив внимание их обслуживанию вы рискуете получить поломку шпинделя и тогда ваш токарный станок станет бесполезным.

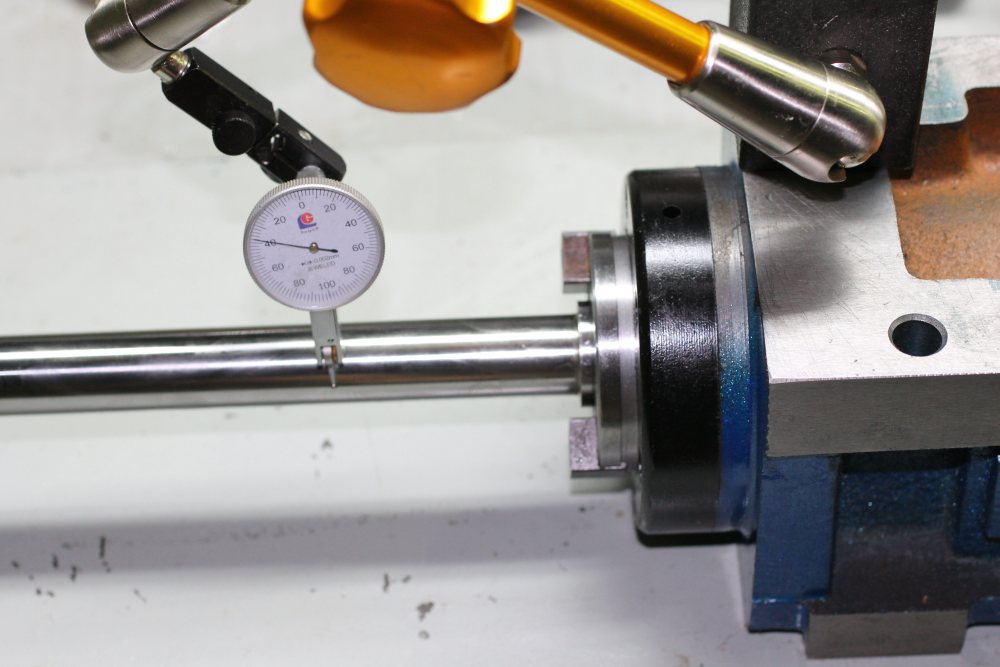

Балансировка — в большинстве шпинделей имеются установочные винты для поддержания равномерной балансировки и свободного вращения шпинделя. Обязательно проверьте и откалибруйте шпиндель при замене старого или модернизации имеющегося.

Смазка — шпиндели — это не просто место соединения; они включают в себя отшлифованные подшипники и внутренние детали, обеспечивающие бесперебойную работу всей системы. Большинство отказов шпинделей происходит не из-за большой нагрузки, а из-за плохого обслуживания и отсутствия смазки или охлаждающей жидкости, что приводит к блокировке и выходу из строя подшипников шпинделя.

Приобретайте сменные шпиндели или модернизацию у известных производителей. Старые шпиндели часто можно не заменять, а ремонтировать; воспользуйтесь услугами надежного ремонтного центра, чтобы быстро восстановить работоспособность токарного станка.

Заключение

Шпиндель токарного станка является важной частью любого нового или бывшего в употреблении токарного станка. При покупке, замене или самостоятельном ремонте старого шпинделя обязательно потратьте время и деньги, чтобы сделать работу правильно. Ваш токарный станок отблагодарит вас за это!

При покупке, замене или самостоятельном ремонте старого шпинделя обязательно потратьте время и деньги, чтобы сделать работу правильно. Ваш токарный станок отблагодарит вас за это!

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Токарный станок по дереву — своими руками!» и

«Реставрация станков — увлекательные видео».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Один шпиндель, два шпинделя, три шпинделя, больше?

Существует, казалось бы, бесконечное количество вариантов оснащения фрезерных и токарных станков, включая токарно-фрезерные и токарно-фрезерные комбинации. Но один из основных способов различить станки — это подсчет шпинделей.

Токарный станок Index MS одновременно обрабатывает шесть независимых частей шпинделя (здесь видны три). Шпиндели вращаются в барабане, поэтому каждая станция воздействует на деталь по очереди, создавая сложные формы за считанные секунды. (Предоставлено Index Corp.)

(Предоставлено Index Corp.)

В токарных станках основной шпиндель удерживает деталь, и обычно их несколько. На мельницах шпиндель удерживает режущий инструмент, а у большинства станков только один. Каковы компромиссы, которые привели к этому выбору, и меняются ли они?

Когда речь идет о токарных станках, вероятно, есть только три ситуации, в которых одношпиндельная конфигурация является правильным выбором. Первый простой: детали, которые можно выполнить с одного конца. Но, по словам Филипа Джадта, инженера по применению в Absolute Machine Tools Inc., Лорейн, Огайо, проблема в том, что таких деталей не так много. Таким образом, эти станки становятся трудоемкими, если пользователи вынуждены повторно зажимать детали, требующие механической обработки с обоих концов. Это указывает на вторую причину покупки одношпиндельного станка: бюджет.

Токарные станки и экономичность

Джадт сказал, что обычно он находит токарные станки с одним шпинделем в небольших магазинах. «Они делают 10-ю операцию детали, а затем помещают эту часть в другую машину, которая выполняет 20-ю операцию. Может быть, она идет на другую машину, которая выполняет 30-ю операцию и так далее». Но, добавил он, разница в цене между одношпиндельным и многошпиндельным токарным станком «уже не такая большая, особенно с учетом труда».

«Они делают 10-ю операцию детали, а затем помещают эту часть в другую машину, которая выполняет 20-ю операцию. Может быть, она идет на другую машину, которая выполняет 30-ю операцию и так далее». Но, добавил он, разница в цене между одношпиндельным и многошпиндельным токарным станком «уже не такая большая, особенно с учетом труда».

В конце концов, простое добавление контршпинделя дает возможность обрабатывать все шесть сторон детали, не прикасаясь к ней. (Контршпиндель захватывает деталь перед отрезкой и удерживает ее для последующей обработки.) И если детали требуют поперечного сверления или других сложных операций, не связанных с токарной обработкой, аргумент в пользу новых многофункциональных токарных станков становится убедительным.

Как выразился Джадт: «Мои двухшпиндельные станки стоят намного меньше, чем два, три или четыре одношпиндельных станка и вертикальный обрабатывающий центр». Это справедливое сравнение, потому что двухшпиндельный станок LICO, на который он ссылается, не просто имеет вспомогательный шпиндель, который удерживает деталь для обработки «другого конца». Он также оснащен тремя или четырьмя независимо программируемыми поперечными суппортами, установленными вокруг главного шпинделя, и револьверной головкой с приводными инструментами для бокового сверления и фрезерования.

Он также оснащен тремя или четырьмя независимо программируемыми поперечными суппортами, установленными вокруг главного шпинделя, и револьверной головкой с приводными инструментами для бокового сверления и фрезерования.

«У вас может быть пять независимых инструментов, пока деталь удерживается в главном шпинделе, а затем отрезать ее и переместить на вспомогательный шпиндель, а затем задействовать по одному инструменту за раз», — объяснил Джадт. Это ускоряет работу со сложными деталями.

MULTUS от Okuma имеет настоящий фрезерный шпиндель на шарнирной оси B для полной пятиосевой обработки. Револьверную станцию можно использовать в качестве задней бабки, как показано здесь. (Предоставлено Okuma America Corp.)

Общая тенденция в производстве заключается в том, чтобы отделывать детали с помощью одной настройки и минимального обслуживания, ласково называемого «один и готово». Стремление к массовой настройке является ключевой причиной, отмечает Дэвид Фишер, специалист по токарным станкам в Okuma America Corp. , Шарлотта, Северная Каролина. «Номера деталей, которые раньше служили десять лет, теперь служат в лучшем случае в течение года», — сказал он. «Есть постоянные изменения дизайна и постоянные обновления. Поэтому все больше и больше клиентов хотят, чтобы машины адаптировались». Результатом, по словам Фишера, является растущая популярность токарных станков с противошпинделем, револьверными головками с осью Y и многозадачных станков, таких как Okuma MULTUS.

, Шарлотта, Северная Каролина. «Номера деталей, которые раньше служили десять лет, теперь служат в лучшем случае в течение года», — сказал он. «Есть постоянные изменения дизайна и постоянные обновления. Поэтому все больше и больше клиентов хотят, чтобы машины адаптировались». Результатом, по словам Фишера, является растущая популярность токарных станков с противошпинделем, револьверными головками с осью Y и многозадачных станков, таких как Okuma MULTUS.

Фишер сказал, что много лет назад общепринятое эмпирическое правило предписывало многофункциональный токарный станок только в том случае, если фрезерование ограничивалось примерно 20 процентами общего времени обработки. Теперь револьверные головки токарных станков передают гораздо больше мощности и крутящего момента приводным инструментам, так что сочетание фрезерной и токарной обработки 50/50 является разумным. На таких станках, как MULTUS или Index G220, деталь также может быть призматической, а отрезка будет единственной операцией токарной обработки. Это связано с тем, что эти станки оснащены «настоящим» фрезерным шпинделем на шарнирной головке (ось B) для полной пятиосевой обработки.

Это связано с тем, что эти станки оснащены «настоящим» фрезерным шпинделем на шарнирной головке (ось B) для полной пятиосевой обработки.

Как сказал Рафаэль Энгель, менеджер по разработке приложений Index Corp., Ноблсвилль, Индиана, редуктор и держатели, необходимые для привода нескольких инструментов в револьверной головке, приводят к более низким скоростям и меньшему крутящему моменту, чем у сравнительно компактных мотор-шпинделей. Index G220 может похвастаться фрезерным шпинделем оси B с интерфейсом HSK 63, который обеспечивает мощность до 17 кВт и крутящий момент 90 Нм при скорости до 12 000 об/мин. (Опция HSK 40 рассчитана на 11 кВт, 30 Нм и 18 000 об/мин.) Сравните это с приводным инструментом в револьверной головке, максимальная мощность которого составляет 6 кВт, 18 Нм и 7 200 об/мин. Эти многозадачные станки также имеют большие инструментальные магазины для автоматической смены инструмента.

Фишер хорошо выразил это, сказав, что «токарный станок и обрабатывающий центр не приносят особых жертв» на токарно-фрезерных станках, таких как MULTUS или G220. Фактически, с учетом скорости съема материала шпинделей оси B и скорости и эффективности подачи прутка многофункциональный токарный станок часто является лучшим решением для многих мелких фрезерованных деталей.

Фактически, с учетом скорости съема материала шпинделей оси B и скорости и эффективности подачи прутка многофункциональный токарный станок часто является лучшим решением для многих мелких фрезерованных деталей.

Насколько маленьким он должен быть? Index G220 имеет диаметр стержня 90 мм, более крупный G420 — до 120 мм, а Okuma MULTUS — до 4 дюймов (101,6 мм). При необходимости эти станки также могут токарно-фрезеровать более крупные детали, которые не загружаются через устройство подачи прутка. Fischer также отметил, что револьверная головка имеет больше ограничений по размеру и проблем с помехами, чем шарнирная фрезерная головка.

В индексе его вспомогательный шпиндель обозначен как «контршпиндель», чтобы подчеркнуть тот факт, что оба шпинделя имеют одинаковый крутящий момент, мощность и размер. «Вспомогательные шпиндели обычно немного слабее основного шпинделя», — сказал Энгель. Index также называет свои двухшпиндельные станки «одношпиндельными», поскольку они предлагают другой подход к многошпиндельным. Он не предлагает по-настоящему одношпиндельный станок в США. Наконец, компания Fischer из Okuma сообщила, что зубофрезерная обработка и нарезание зубьев теперь могут выполняться как на токарных станках револьверного типа, так и на MULTUS. 9Программное обеспечение CAD/CAM 0003 помогает определить наиболее эффективную конфигурацию шпинделя и помогает предотвратить столкновения. (Предоставлено Methods Machine Tools)

Он не предлагает по-настоящему одношпиндельный станок в США. Наконец, компания Fischer из Okuma сообщила, что зубофрезерная обработка и нарезание зубьев теперь могут выполняться как на токарных станках револьверного типа, так и на MULTUS. 9Программное обеспечение CAD/CAM 0003 помогает определить наиболее эффективную конфигурацию шпинделя и помогает предотвратить столкновения. (Предоставлено Methods Machine Tools)

«Нарезка зубчатых колес обычно выполняется на другом станке, и его часто отправляют для обработки в другом месте», — заметил он. «Легко потерять контроль над производственным графиком, когда детали рассылаются, и это может быстро превратиться в кошмар. Наличие такой возможности на машине обеспечивает контроль».

Токарная обработка больших объемов

Третья ситуация, в которой лучше всего подходит одношпиндельный токарный станок, — это обработка больших объемов деталей. В таком случае специальный набор относительно недорогих одношпиндельных станков, каждый из которых оптимизирован для конкретной операции, мог бы сбалансировать ситуацию, чтобы время цикла совпадало. Например, две машины, выполняющие 30-секундную операцию 1, плюс третья машина, выполняющая 15-секундную операцию 2. Точно так же фрезерные операции могут выполняться отдельными машинами, а затем роботы могут перемещать детали между всеми единицами. По сути, это означало бы наличие трех, четырех или более шпинделей, работающих на детали одновременно.

Например, две машины, выполняющие 30-секундную операцию 1, плюс третья машина, выполняющая 15-секундную операцию 2. Точно так же фрезерные операции могут выполняться отдельными машинами, а затем роботы могут перемещать детали между всеми единицами. По сути, это означало бы наличие трех, четырех или более шпинделей, работающих на детали одновременно.

Однако, как утверждал Фишер, при таком подходе необходимо учитывать стоимость инструментов. «Крепление необходимо для каждой машины, которая может включать в себя поворотные столы для фрезерных операций», — заметил он. И если изменится конструкция детали, все это, возможно, придется изменить, умножив расходы.

Напротив, для многофункционального токарного станка потребуется всего два комплекта зажимных кулачков, и даже их, возможно, не придется менять при изменении конструкции. Кроме того, автоматизация в этом подходе так же проста, как использование устройства подачи прутка и передача детали с главного шпинделя на вспомогательный шпиндель.

Index предлагает уникальную альтернативу для крупногабаритных деталей: токарные станки серии MS с шестью или восемью (в зависимости от модели) независимыми шпинделями деталей по оси Z во вращающемся барабане, а также с одним или двумя противошпинделями, которые в данном контексте называют «синхронными шпинделями». Моментный двигатель поворачивает шпиндельный барабан из одного положения в другое за 0,4 секунды (каждые 60° для шестишпиндельного станка и каждые 45° для восьмишпиндельного), где он точно фиксируется на месте муфтой Хирта. Два независимых поперечных суппорта оси X обслуживают каждый шпиндель, каждый с фиксированным или приводным инструментом.

Как правило, мастерская будет выполнять одну и ту же операцию в каждом положении шпинделя и перемещать шпиндель к следующему набору инструментов для другой операции и так далее, пока не будет завершена лицевая сторона. Затем синхронный шпиндель захватывает деталь, инструмент в этом положении шпинделя отрезает ее, а затем станок выполняет конечную работу.

В большинстве конфигураций синхронизирующие шпиндели могут поворачиваться, что позволяет использовать до шести инструментов с обратной стороны детали. Также есть возможность добавить поворотную ось Y к поперечным слайдам по осям X/Z. Система управления может интерполировать это движение вместе с вращением шпинделя (ось C) и линейным движением X для получения линейного перемещения Y для обработки плоских поверхностей и других элементов.

Энгель объяснил, что балансировка объема работы для каждого положения шпинделя является ключевым моментом для максимизации производительности. «Если одно положение шпинделя занимает 30 секунд, а все остальные положения шпинделя занимают три секунды, время цикла для этой детали составляет 30 секунд. Цель состоит в том, чтобы иметь одинаковое время цикла для каждой позиции шпинделя. Это достижимо только теоретически, но мы часто укладываемся в несколько процентов».

Новый UNISIG B850 отличается современной концепцией зубчатой передачи и силовой передачи и мощностью 166 л. с. как в головке, так и в инструментальной бабке для глубокого сверления никелевых сплавов и углеродистой стали. (Предоставлено UNISIG)

с. как в головке, так и в инструментальной бабке для глубокого сверления никелевых сплавов и углеродистой стали. (Предоставлено UNISIG)

На самом деле среднее общее время цикла для сложных деталей в этой установке составляет всего от 3,5 до 40 секунд. Для относительно простых деталей станки с двумя синхронными шпинделями могут удвоить производительность следующим образом: выполните первую операцию на деталях 1 и 2 в положениях шпинделя 1 и 2, затем вторую операцию в положениях шпинделя 3 и 4 и так далее. И наоборот, если деталь слишком сложна для выполнения на одном станке, обычно на первый станок подается прут, а затем робот загружает частично готовые детали, сходящие с этого станка, на второй станок. Хотя время переналадки на любую из этих конфигураций довольно короткое, учитывая их стоимость, экономическое обоснование зависит от потребности в высокой производительности.

CAD/CAM a Vital Tool

Энгель из Index настоятельно рекомендует использовать пакет CAD/CAM для предотвращения столкновений и оптимизации резки.

CAD/CAM также может помочь в выборе правильной конфигурации станка, сказал Серджио Тондато, менеджер по продукции линии Nakamura-Tome компании Methods Machine Tools Inc., Садбери, Массачусетс. сравните время цикла. Например, какова производительность двойного шпинделя и одинарной револьверной головки? Двойная башня? Трехбашенная? И так далее. Требуемый объем детали и соображения, например, является ли это семейством похожих деталей, помогают выбрать лучшую машину».

Однако Тондато сказал, что постпроцессор в большинстве пакетов CAM не так точен в отношении времени цикла, поэтому Methods сотрудничает с CAMplete в этой области. Помимо точной проверки времени цикла, программное обеспечение CAMplete также выполняет проверку столкновений и упрощает изменение конфигурации инструмента. Компания Methods настолько заинтересована в преимуществах, что включает CAMplete TurnMill со всеми многоревольверными токарными станками Nakamura-Tome, что является эксклюзивной компоновкой Methods. Компания CAMplete только что выпустила версию TurnMill V9, которая включает в себя улучшения 3D-вида, улучшения моделирования и обновленную поддержку постобработки.

Компания CAMplete только что выпустила версию TurnMill V9, которая включает в себя улучшения 3D-вида, улучшения моделирования и обновленную поддержку постобработки.

Многошпиндельное фрезерование

Для более крупных деталей и большинства отливок и поковок лучше всего подходят обрабатывающие центры. И, как мы сказали в начале, подавляющее большинство этих станков имеют только один шпиндель. Как объяснил Фишер из Index, «чтобы использовать несколько инструментов в разрезе на фрезе, вы обычно используете головку с несколькими сверлами от такой компании, как Zagar. Станок загружал эту головку, чтобы просверлить круг с шестью отверстиями для болтов, а затем заменял ее на обычную державку».

Горизонтальный станок PCI METEOR оснащен двумя полностью независимыми шпинделями и может одновременно обрабатывать две разные детали, что на 30 процентов меньше, чем на двух одношпиндельных станках.

Так почему растет интерес к горизонтальным обрабатывающим центрам с несколькими шпинделями? Почему несколько поставщиков высоких технологий предлагают их? В этот список входят SW North America, New Hudson, Mich. , и PCI-SCEMM, который распространяется в Северной Америке компанией Absolute Machine Tools.

, и PCI-SCEMM, который распространяется в Северной Америке компанией Absolute Machine Tools.

Согласно расчетам SW, двухшпиндельный станок потребляет на 36 процентов меньше электроэнергии, чем одношпиндельный, при той же производительности, а четырехшпиндельный — на 52 процента меньше. Но президент и технический директор Джим Кэмпбелл сказал, что это даже не отображается в электронной таблице покупателя в США. В США большое преимущество мультишпинделя заключается в максимальной производительности для заданной площади. SW считает, что двухшпиндельный станок занимает на 33 процента меньше места, чем одношпиндельный, при той же производительности, а четырехшпиндельный — на 66 процентов меньше. Кэмпбелл сказал, что для обработки алюминия двухшпиндельный станок компании обычно заменяет три одношпиндельных станка «из-за того, как спроектированы наши приспособления и устройства смены инструмента, а также из-за того, что станок может выполнять все движения одновременно. Так что для парня, у которого есть работа, но нет помещения и он не может найти людей, это идеальная ситуация».

Макс Паулет, менеджер по работе с ключевыми клиентами PCI-SCEMM, добавил, что его двухшпиндельный станок стоит на 30 % меньше, чем два одношпиндельных станка. Таким образом, цифры убедительны с нескольких точек зрения.

Мультишпиндели занимают центральное место в идентичности SW, и Кэмпбелл сказал, что на данный момент единственные шпиндели, которые она продает, предназначены для больших корпусов батарей, что является новым рынком для всех. «Благодаря своим линейным приводам этот станок будет производить гораздо больше продукции, чем типичный одношпиндельный станок», — добавил Кэмпбелл. «И эти детали требуют большого количества перемещений, что проще с одношпиндельным, чем с двухшпиндельным».

Он также отметил, что, хотя рынок США не решался выйти за рамки двухшпиндельных, «в этом году мы продаем много четырехшпиндельных. Теперь, когда все больше людей видят, на что способен двойной шпиндель, некоторые приходят к выводу, что они могут удвоить производительность с помощью четырехшпиндельного».

SW производит многошпиндельные HMC, такие как этот твин W02. (Предоставлено SW)

Сопротивление многошпиндельным обрабатывающим центрам проистекает, по крайней мере, частично из опасений по поводу настройки и того факта, что большее количество шпинделей, естественно, будет прикладывать больше усилий к рабочему столу и приспособлениям, чем традиционная обработка. Последнее решается продуманной конструкцией машины, и Кэмпбелл сказал, что предполагаемая сложность настройки — это «скорее кажущаяся проблема, чем реальная проблема». И даже если на это уходит немного времени, к тому времени, когда станки работают, они производят больше, чем на одношпиндельном станке».

В большинстве случаев эти многошпиндельные станки используют все шпиндели для одновременного выполнения одной и той же операции на нескольких деталях. Точно так же, как объяснил Поле, «шпиндели обычно устанавливаются на одной каретке с одной независимой осью, которой обычно является Z. Но как обрабатывать две очень точные детали на таком станке, если невозможно ввести точную компенсацию с обеих сторон? ?»

Для PCI ответ заключался в том, чтобы сделать каждый шпиндель независимым по осям X, Y и Z. Это обеспечило точную компенсацию и высокую точность на каждом шпинделе, а также возможность каждого шпинделя одновременно обрабатывать разные области одной и той же детали. Примеры применения двойных шпинделей к одной и той же детали включают в себя обработку правой и левой сторон крупных деталей шасси, таких как поворотные кулаки, и обработку большого аккумуляторного лотка, что, по словам Полета, привело к почти 40-процентному сокращению времени цикла по сравнению с одношпиндельным. шпиндельный раствор.

Это обеспечило точную компенсацию и высокую точность на каждом шпинделе, а также возможность каждого шпинделя одновременно обрабатывать разные области одной и той же детали. Примеры применения двойных шпинделей к одной и той же детали включают в себя обработку правой и левой сторон крупных деталей шасси, таких как поворотные кулаки, и обработку большого аккумуляторного лотка, что, по словам Полета, привело к почти 40-процентному сокращению времени цикла по сравнению с одношпиндельным. шпиндельный раствор.

Можно даже обрабатывать совершенно разные детали одновременно с концепцией PCI «два станка в одном». Полет сказал, что клиенты начинают двигаться в сторону этого инновационного решения, и PCI уже продала линейку двухшпиндельных станков, в которых корпус коробки передач изготавливается на одном шпинделе, а другой шпиндель обрабатывает картер сцепления.

SIDEBAR: Сверление глубоких отверстий стало проще

Какими бы ни были возможности токарного станка или обрабатывающего центра, сверление глубоких отверстий может быть чрезвычайно сложной задачей, настолько сложной, что UNISIG, Меномони-Фоллс, Висконсин, имеет солидный бизнес по производству станков, специально предназначенных для этого применения. Генеральный директор Энтони Феттиг сказал, что большая часть бизнеса его компании связана со станками, которые сверлят отверстия с отношением длины к диаметру от 20:1 до 200:1, но они могут подходить и для меньших соотношений, если допуски на диаметр отверстия, прямолинейность , и отделка поверхности плотные.

Генеральный директор Энтони Феттиг сказал, что большая часть бизнеса его компании связана со станками, которые сверлят отверстия с отношением длины к диаметру от 20:1 до 200:1, но они могут подходить и для меньших соотношений, если допуски на диаметр отверстия, прямолинейность , и отделка поверхности плотные.

Другим фактором, по выражению Феттига, является «терпимость к фрустрации. При ручном сверлении на обрабатывающем центре часто ломаются сверла или вырезаются слишком большие отверстия, или они довольно сильно дрейфуют, и вы действительно не знаете, почему. Поэтому надежность процесса и требуемое качество отверстия подталкивают некоторых людей к глубокому бурению. Наши станки предназначены для процесса глубокого сверления и, как правило, делают отверстие гораздо более высокого качества. И они будут делать это каждый раз, тысячи раз подряд. Машина вмешается, если в процессе что-то пойдет не так».

UNISIG достигает этого с помощью комбинации специализированных конфигураций машин, специализированных инструментов и, конечно же, прикладных ноу-хау. В ключевом методе обработки отверстий большего диаметра (20-200 мм) используется инструмент BTA. (BTA — это аббревиатура от Ассоциации расточной и трепанационной обработки.) При использовании инструментов BTA станок обдувает инструмент охлаждающей жидкостью под высоким давлением, и стружка проходит через центр инструмента и обратно через бурильную трубу и шпиндель станка. Этот подход в пять-семь раз быстрее, чем пушечное бурение, но требует большей мощности.

В ключевом методе обработки отверстий большего диаметра (20-200 мм) используется инструмент BTA. (BTA — это аббревиатура от Ассоциации расточной и трепанационной обработки.) При использовании инструментов BTA станок обдувает инструмент охлаждающей жидкостью под высоким давлением, и стружка проходит через центр инструмента и обратно через бурильную трубу и шпиндель станка. Этот подход в пять-семь раз быстрее, чем пушечное бурение, но требует большей мощности.

UNISIG также подходит для обработки глубоких отверстий с использованием нескольких шпинделей, когда это необходимо. Феттиг сказал, что UNISIG спрашивает клиентов об ожидаемых объемах деталей и геометрии, а затем пытается «сбалансировать общую эффективность и удобство замены и использования машины».

Феттиг определил три основных категории применения: «Очень сложные детали с большим количеством отверстий в одной и той же детали, и в этом случае вы проектируете станок так, чтобы на детали использовалось как можно больше шпинделей, чтобы максимально использовать ее». Примером может служить теплообменник с 5000 отверстий.

Примером может служить теплообменник с 5000 отверстий.

«Другой крайностью были бы идентичные простые детали, для которых просто нужно много одинаковых шпинделей, делающих одно и то же», — сказал он. Примером могут служить идентичные трансмиссионные валы, для каждого из которых требуется 14-миллиметровое отверстие, просверленное в центре. В этом случае UNISIG может использовать четыре шпинделя для обработки четырех деталей в каждом цикле.

Третий случай, по словам Феттига, довольно распространенный, когда в одной и той же детали требуются последовательные операции. Например, трансмиссионный вал со ступенчатым отверстием (фактически два глубоких отверстия, концентричных друг другу). В этом случае Феттиг мог бы порекомендовать двухшпиндельный станок с независимыми подачами, в котором каждый шпиндель ударяет по детали последовательно, или двухшпиндельный, в котором деталь перемещается от шпинделя к шпинделю. Феттиг добавил, что несколько лет назад UNISIG обычно поставлял станки с шестью шпинделями, но сегодня существует тенденция размещать робота между несколькими станками с двумя шпинделями, используя более производительные инструменты.

«Это дает большую гибкость и очень высокую степень использования шпинделя, потому что время переналадки на двухшпиндельном станке очень короткое, и станки могут перенастраивать себя для различных длин и диаметров заготовок», — сказал он. «И робот достаточно быстр, чтобы не отставать от двухшпиндельного станка».

Токарные станки с 6 и 8 шпинделями | Симада

CN660 6-шпиндельный автоматический токарный станок с ЧПУ —

Компания Shimada первой в мире разработала и произвела 6-шпиндельный автоматический токарный станок с ЧПУ.

• Черновая обработка выполняется на позициях без каретки ЧПУ, а чистовая обработка выполняется на позиции ЧПУ.

• Скорость обработки примерно в четыре раза выше, чем у токарных станков с ЧПУ общего назначения.

• Высокая точность обработки достигается за счет использования разделенной конструкции, в которой используется скользящая резка с ЧПУ и криволинейное соединение (опционально).

• Макс. диаметр поворота 60 мм (2,36″).

• Цанговый патрон или 5-дюймовый гидравлический патрон.

• Экономит пространство, энергию и рабочую силу.

• Можно установить до трех кареток ЧПУ.

видео

Особенности

Направляющая концевого инструмента — самое большое (55 мм) отверстие для установки инструмента в своем классе. Двойные шевронные кровати сводят к минимуму зигзагообразное движение и износ

Широкая зона обработки и стружечная плита — жесткая коробчатая конструкция. Специальный двигатель и редуктор обеспечивают быстрое и мощное индексирование.

Основные характеристики

| Модель | Без направляющих ЧПУ | 1 направляющая ЧПУ | 2 направляющих с ЧПУ | 3 направляющих с ЧПУ |

|---|---|---|---|---|

| Шпиндель | ||||

| Количество шпинделей | 6 | 6 | 6 | 6 |

| Диаметр шпинделя | 70 мм (2,8″) | 70 мм (2,8″) | 70 мм (2,8″) | 70 мм (2,8″) |

Макс. Скорость шпинделя Скорость шпинделя | 3000 об/мин | 3000 об/мин | 3000 об/мин | 3000 об/мин |

| Двигатель | 5,5 кВт (7,4 л.с.) Опция: 7,5 кВт (10 л.с.) 11 кВт (14,7 л.с.) | 5,5 кВт (7,4 л.с.) Опция: 7,5 кВт (10 л.с.) 11 кВт (14,7 л.с.) | 5,5 кВт (7,4 л.с.) Опция: 7,5 кВт (10 л.с.) 11 кВт (14,7 л.с.) | 5,5 кВт (7,4 л.с.) опция: 7,5 кВт (10 л.с.) 11 кВт (14,7 л.с.) |

| Вращаемость | ||||

Размер цанги (диам. ) ) | 60 мм (2,4 дюйма) | 60 мм (2,4 дюйма) | 60 мм (2,4 дюйма) | 60 мм (2,4 дюйма) |

| Гидравлический патрон Размер | 5 дюймов | 5 дюймов | 5 дюймов | 5 дюймов |

| Макс. Длина поворота | 200 мм (7,8″) | 200 мм (7,8″) | 200 мм (7,8″) | 200 мм (7,8″) |

| Направляющая концевого инструмента | ||||

| Система привода | Гидравлический бескулачковый Опция: Сервопривод с ЧПУ | Гидравлический бескулачковый Опция: Сервопривод NC | Гидравлический бескулачковый Опция: Сервопривод NC | Гидравлический бескулачковый Опция: Сервопривод с ЧПУ |

| Диаметр инструмента | 55 мм (2,2 дюйма) | 55 мм (2,2 дюйма) | 55 мм (2,2 дюйма) | 55 мм (2,2 дюйма) |

| Ход | 200 мм (7,8″) | 200 мм (7,8″) | 200 мм (7,8″) | 200 мм (7,8″) |

| Направляющие с ЧПУ | ||||

| Количество осей | 0 | Два топора | Четыре оси | Шесть осей |

| Ход по оси X | н/д | 120 мм (4,7 дюйма) | 120 мм/70 мм (4,7″/2,8″) | 120 мм/70 мм/50 мм (4,7 дюйма/2,8 дюйма/2,0 дюйма) |

| Ход оси Z | н/д | 120 мм (4,7 дюйма) | 120 мм/60 мм (4,7 дюйма/2,4 дюйма) | 120 мм/60 мм/50 мм (4,7 дюйма/2,4 дюйма/2,0 дюйма) |

| Масса базовой машины | 3 500 кг (7 800 фунтов) | 3800 кг. (8500 фунтов) (8500 фунтов) | 4300 тыс. (9500 фунтов) | 4500 кг. (10 000 фунтов) |

8-шпиндельный автоматический токарный станок с ЧПУ SS-8

• Черновая обработка выполняется в положениях без суппорта ЧПУ, а чистовая обработка выполняется в положении ЧПУ.

• Скорость обработки примерно в пять раз выше, чем у станков с ЧПУ общего назначения.

• Макс. диаметр поворота 60 мм (2,36″).

• Цанговый патрон или 4-дюймовый гидравлический патрон.

• Экономит пространство, энергию и рабочую силу.

• Возможны различные варианты использования, такие как обработка лицевой стороны→инверсия→обработка обратной стороны и одновременная вставка/испускание двух частей.

Основные характеристики

| Модель | Без направляющих ЧПУ | 1 направляющая ЧПУ | 2 направляющих с ЧПУ | |

|---|---|---|---|---|

| Шпиндель | ||||

| Количество шпинделей | 8 | 8 | 8 | |

| Диаметр шпинделя | 55 мм (2,2 дюйма) | 55 мм (2,2 дюйма) | 55 мм (2,2″) | |

Макс. Скорость шпинделя Скорость шпинделя | 3500 об/мин | 3500 об/мин | 3500 об/мин | |

| Двигатель | 5,5 кВт (7,4 л.с.) Опция: 7,5 кВт (10 л.с.) | 5,5 кВт (7,4 л.с.) Опция: 7,5 кВт (10 л.с.) | 5,5 кВт (7,4 л.с.) Опция: 7,5 кВт (10 л.с.) | |

| Вращаемость | ||||

| Размер цанги (диам.) | 32 мм (1,26 дюйма) | 32 мм (1,26 дюйма) | 32 мм (1,26 дюйма) | |

| Гидравлический патрон Размер | 4 » | 4 дюйма | 4 дюйма | |

Макс.

|