Штамповка это: Штамповка | это… Что такое Штамповка?

Содержание

Штамповка | это… Что такое Штамповка?

процесс обработки металлов давлением (См. Обработка металлов давлением), при котором формообразование детали осуществляется в специализированном инструменте — Штампе; разновидность кузнечно-штамповочного производства (См. Кузнечно-штамповочное производство). По виду заготовки различают объёмную штамповку (См. Объёмная штамповка) и листовую штамповку (См. Листовая штамповка), по температуре процесса — холодную штамповку (См. Холодная штамповка) и горячую. По сравнению с ковкой Ш. обеспечивает большую производительность благодаря тому, что пластически деформируется одновременно вся заготовка или значительная её часть.

Объёмная Ш. (или Ш. сортового металла) по сравнению с ковкой позволяет получать поковки более сложной конфигурации, требующие значительно меньшей обработки резанием для окончат. оформления детали. При объёмной Ш. течение металла ограничивается стенками полости штампа, что вызывает увеличение сопротивления деформированию тем в большей степени, чем сложнее конфигурация поковки. Нагрев заготовки позволяет примерно в 10—15 раз снизить сопротивление деформированию, а также повысить пластичность металла. Холодная Ш. сортового металла применяется для изготовления небольших деталей — массой менее 1 кг, горячая — для деталей массой 1,5―2 т; более тяжелые поковки изготовляются ковкой. Границы между этими процессами изменяются по мере совершенствования кузнечно-прессового оборудования и увеличения развиваемого ими усилия деформирования. Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш. экономически выгодно при серийном производстве.

Нагрев заготовки позволяет примерно в 10—15 раз снизить сопротивление деформированию, а также повысить пластичность металла. Холодная Ш. сортового металла применяется для изготовления небольших деталей — массой менее 1 кг, горячая — для деталей массой 1,5―2 т; более тяжелые поковки изготовляются ковкой. Границы между этими процессами изменяются по мере совершенствования кузнечно-прессового оборудования и увеличения развиваемого ими усилия деформирования. Поскольку стоимость штампов наряду со стоимостью металла заготовки является основной составляющей себестоимости поковки, применение объёмной Ш. экономически выгодно при серийном производстве.

Объёмная Ш. сопровождается потерями металла с удаляемым заусенцем (облоем). Меньшие отходы даёт Ш. в закрытых штампах, однако удельные нагрузки в них больше, чем в открытых, что приводит к уменьшению стойкости штампов. Снижение отходов при Ш. в открытых штампах достигается предварительной обработкой заготовки в заготовит. ручьях, ковочных вальцах, использованием заготовок, приближающихся по форме к поковке, а также выбором рациональной формы канавки для заусенца. При горячей Ш. поверхность заготовки окисляется, образуя слой окалины, что также ведёт к потерям металла; потери металла с окалиной сокращаются при безокислительной нагреве в пламенных печах (с защитной атмосферой) или скоростном нагреве в индукционных нагревательных установках. Применение высокоскоростной Ш. (скорость подвижных частей молота 10—25 м/сек) позволяет уменьшить охлаждение заготовки в процессе деформирования и получать детали с тонкими ребрами. Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах.

ручьях, ковочных вальцах, использованием заготовок, приближающихся по форме к поковке, а также выбором рациональной формы канавки для заусенца. При горячей Ш. поверхность заготовки окисляется, образуя слой окалины, что также ведёт к потерям металла; потери металла с окалиной сокращаются при безокислительной нагреве в пламенных печах (с защитной атмосферой) или скоростном нагреве в индукционных нагревательных установках. Применение высокоскоростной Ш. (скорость подвижных частей молота 10—25 м/сек) позволяет уменьшить охлаждение заготовки в процессе деформирования и получать детали с тонкими ребрами. Для уменьшения охлаждения заготовки применяют также изотермическую Ш. (главным образом цветных металлов), при которой штамп нагревают до температур, близких к ковочным. Начинает применяться совмещение литья с горячей Ш., при котором отливается заготовка, близкая по форме к поковке; после застывания металла и охлаждения до ковочных температур заготовку штампуют в открытых или закрытых штампах. Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

Ш. улучшает механические свойства литой заготовки; образующиеся отходы сразу поступают на переплавку.

При листовой Ш. заготовкой служит лист, полоса или лента. Применяется листовая Ш. для изготовления плоских и пространственных (в т. ч. сложных) деталей, у которых толщина значительно меньше др. размеров — обычно менее 10 мм. Заготовки большей толщины обычно штампуют с нагревом до ковочной температуры (горячая листовая Ш.). При листовой Ш. (особенно холодной) отделочная обработка деталей резанием, как правило, не требуется. Листовая Ш. рациональна в производствах с различной серийностью.

В мелкосерийном производстве применяются особые способы Ш.: Ш. эластичными средами (жидкостью, резиной, полиуретаном и т.п.), импульсная Ш., использующая энергию ударной волны в жидкости (взрывная и электрогидравлическая Ш.) или действие мощных быстроменяющихся магнитных полей (электромагнитная Ш.). С целью увеличения допустимого формоизменения заготовки иногда применяется Ш. с дифференцированным нагревом. В этом случае деформируемая часть заготовки нагревается за счёт контакта с нагретым инструментом или при прохождении через неё электрического тока. Рациональное распределение температур в заготовке и соответственно механических свойств металла значительно повышает допустимое формоизменение заготовки.

с дифференцированным нагревом. В этом случае деформируемая часть заготовки нагревается за счёт контакта с нагретым инструментом или при прохождении через неё электрического тока. Рациональное распределение температур в заготовке и соответственно механических свойств металла значительно повышает допустимое формоизменение заготовки.

Для Ш. используются разнообразные машины: Молоты, кривошипные прессы (См. Кривошипный пресс), горизонтально-ковочные машины (См. Горизонтально-ковочная машина), гидравлические прессы (См. Гидравлический пресс), кузнечно-штамповочные автоматы (См. Кузнечно-штамповочный автомат) и др. В крупносерийном производстве для Ш. применяют автоматы и автоматизированные линии, а также всевозможные загрузочные и манипулирующие устройства (включая промышленных роботов), позволяющие существенно повысить производительность труда.

Лит.: Малов А. Н., Технология холодной штамповки, 4 изд., М., 1969; Брюханов А. Н., Ковка и объёмная штамповка, 2 изд., М., 1975.

Н., Ковка и объёмная штамповка, 2 изд., М., 1975.

Е. А. Попов.

Штамповка металла: виды, технология и методы

Сферы применения

Особенности холодной штамповки

Горячая объемная штамповка

Характеристики и виды деталей, производимых на горячештамповочных прессах

Листовая штамповка

Инструменты и оборудование

Сегодня трудно представить мир без обтекаемых кузовов автомобилей и самолетов, ложек и вилок на кухне, крепежной продукции и других элементов повседневной жизни. Придать металлу форму любой сложности можно штамповкой. Пластическая деформация сплавов штампованием показывает высокую производительность и точность.

Штамповка металла — это обработка давлением (прессом) с контролируемым изменением формы. Одно движение пресса может выполнить сразу несколько операций: резка, рубка, гибка, отбортовка, чеканка, вытяжка, формовка и др.

Одно движение пресса может выполнить сразу несколько операций: резка, рубка, гибка, отбортовка, чеканка, вытяжка, формовка и др.

Элементы технологии были открыты еще до нашей эры. Археологические раскопки свидетельствуют о том, что у кузнецов были фигурные штампы-обжимки для отливки наконечников стрел. О первых попытках работы с падающими молотами известно из Библии и скандинавской мифологии, этот способ работает до сих пор.

В 1817 на Тульском оружейном заводе кузнец В.А. Пастухов, используя рычажный пресс и подкладные штампы, изготовил партию курков. В 1819 подобным образом уже создавали ряд деталей для нужд вооружения.

Главными вехами в развитии технологии стали следующие события:

- 1835 г. — распространение горизонтально-ковочных машин;

- 1842 г. — строительство первого парового молота Джеймсом Немитом;

- 1846 г. — запуск первого гидропресса, изобретенного Уильямом Армстронгом.

В XIX веке уже были изобретены механические и пневматические молоты, однако заводы, построенные в 1920-30-х годах все еще не отличались производительностью, управление механизмами было достаточно трудоемким. Только для обеспечения спроса на гвозди работали тысячи производств.

Только для обеспечения спроса на гвозди работали тысячи производств.

Машиной века стал гидравлический пресс с усилием 650 МН, заказанный французской компанией “Интерфорж”. Разработкой занимались советские специалисты. Вес оборудования составил 17 тыс. тонн, что в два раза превысило вес Эйфелевой башни. Общественности показывали, как пуансон аккуратно колет грецкие орехи, не повреждая их сердцевину.

Сферы применения

Технологии штамповки решают задачи промышленности и потребительского спроса. Штампованные изделия отличаются высокой точностью, дополнительная металлообработка не требуется.

Что производят при помощи штамповки:

- Посуду и емкости: ложки, вилки, кастрюли и контейнеры;

- Болты, крепежи: металл проходит последовательную обработку разными прессами;

- Лопатки, винты для печного оборудования, вертолетов и кораблей;

- Шаровые опоры, коленчатые валы, зубчатые колеса: изготавливают сдавливанием без нагрева, детали не подвержены термоусадке;

- Корпуса оборудования, кузова автомобилей, обшивку самолетов и судов;

- Испарители холодильников: металл растягивают изнутри методом раздачи.

Технико-экономические показатели различных способов штамповки металла основаны на рациональном распределении ресурсов. Преимущества применения штампов в промышленности:

- Автоматизация производственных процессов;

- Снижение металлоемкости;

- Быстрая замена пресс-форм;

- Любая геометрия;

- Обработка поверхностей почти не требуется.

Организация отдельных этапов и производственных линий сопряжена с крупными капиталовложениями, это затрудняет распространение технологии. Недостатки:

- Разработка прототипов требует высокой квалификации;

- Дорогое оснащение;

- Целесообразность внедрения только для серийных производств;

- Невозможность полного исключения ручного труда на многих этапах.

Процессы удается автоматизировать не всегда. Для произведения некоторых операций на объектах присутствует штамповщик, который закладывает заготовки под пресс. Например, для работы с молотами требуется специалист 5-6 разряда, а для гидравлических установок достаточно всего 3 разряда.

Штампы испытывают длительные нагрузки и изготавливаются из прочных марок стали, дополнительно предусматриваются методы защиты рабочих поверхностей: специальные покрытия, упрочнение закаливанием. Современное оборудование чаще работает не ударом, а продавливанием, но производствах все еще сохраняется достаточно высокий уровень шума и вибрации.

Особенности холодной штамповки

Холодное штампование чаще осуществляется без нагрева, но не всегда. Для особо-твердых сплавов повышение температуры необходимо, но она должна быть ниже, чем t⁰ рекристаллизации.

Воздействие давлением сопряжено с упрочнением структуры сплавов, при котором изменяются показатели пластичности, что затрудняет выполнение дальнейших операций. Для устранения этого эффекта применяется промежуточная стабилизирующая термообработка. Отсутствие царапин, рисок и других дефектов обеспечивают смазочные материалы.

Предусматривается классификация методов штамповки по типу обрабатываемых полуфабрикатов:

- Листовая: формоизменяющая и разделительная, при которой излишки металла отсекаются;

- Объемная: штампы для последовательного приближения к проектной форме.

Виды холодной штамповки металла:

- Выдавливание: сплав выдавливают из матрицы, таким образом производят детали из хромистых сталей для решения технических задач в машиностроении, гильзы, маховики.

- Высадка: многократные ударные усилия (до 11000 в минуту), при которых на материал воздействуют таким образом, что уменьшается длина и увеличивается ширина. Высадка применяется для выпуска метизов, заклепок, винтов. Из-за упрочнения сплава требуется несколько подходов с промежуточными рекристаллизующими отжигами.

- Объемная формовка: изменение конфигурации с применением обжимающих воздействий. В открытых штампах излишек металла “вытекает”, а в закрытых формовка осуществляется без отходов. Предварительно заготовкам придают нужную форму вырубкой (толстостенные колпачки, шайбы). Формовку применяют для изготовления высокоточных изделий малого размера, например, чеканку можно также назвать формовкой.

Использование этих методов ограничивается пределом текучести сплавов. Чем ниже показатель, тем большее число подходов требуется совершить, а это не всегда обосновано.

Чем ниже показатель, тем большее число подходов требуется совершить, а это не всегда обосновано.

Горячая объемная штамповка

Заготовки нагревают до температуры ковки, таким образом повышается пластичность, а рекристаллизации и плавления не происходит. На полуфабрикат воздействуют одновременно давлением и температурой.

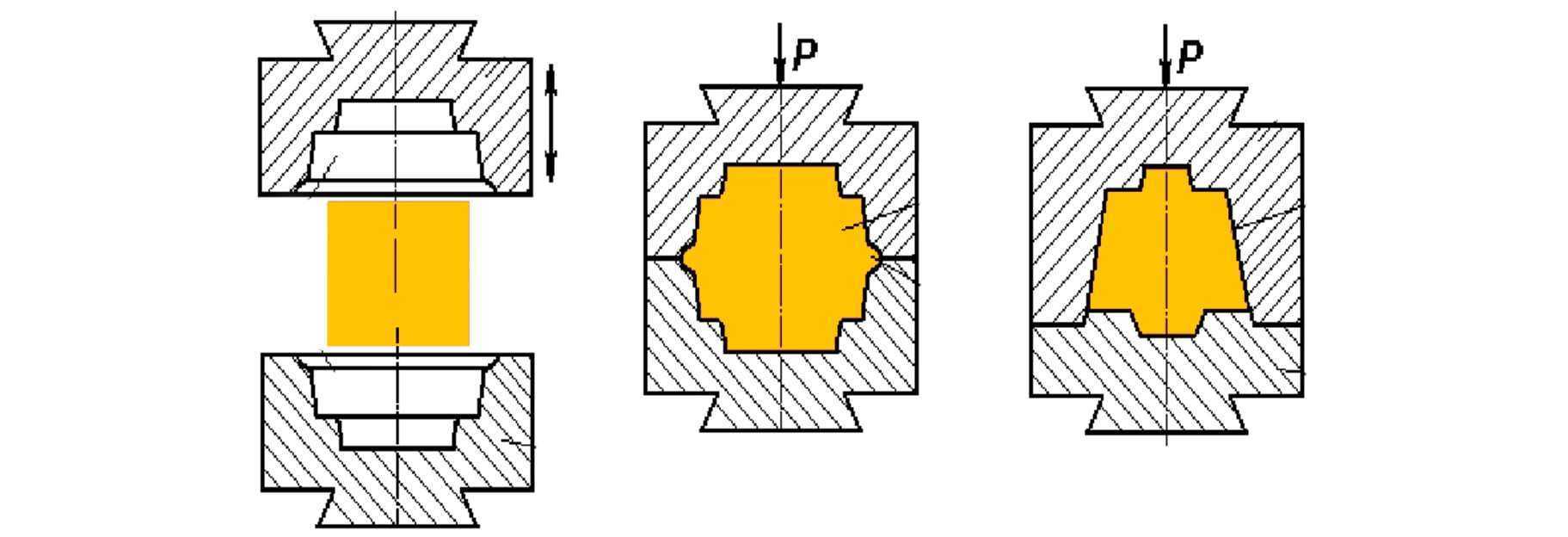

Для производства изделий используют предварительно нарезанные прутки, профили, слитки. Предусматриваются пресс-формы двух видов:

- Открытые: штамп состоит из подвижной и неподвижной части, излишки металла в процессе вытекают (облой) и закрывают выход остальной массе. Обрезка облоя производится после охлаждения.

- Закрытые: конструкция полностью закрыта, сжимающие детали могут иметь выступы и полости. Количество сырья рассчитывается с высокой точностью, в противном случае образуются пустоты или форма не смыкается полностью.

Для формирования объемных частей в пресс-формах предусматриваются полости. В металлургии их называют ручьями. Различают следующие виды ручьев:

В металлургии их называют ручьями. Различают следующие виды ручьев:

- Заготовительные: для перераспределения массы и смещения оси. Классифицируются по способу действия: гибочные, протяжные, пережимные, подкатные и др.

- Предварительные (черновые): основная деформация, поковка становится похожей на готовую деталь, но имеет более грубые очертания, большие радиусы закруглений, канавки отсутствуют.

- Окончательные (чистовые): цель прессования в повышении точности и получении готовой продукции.

ГОШ предназначена для серийных выпусков деталей, которые невозможно получить ковкой. Вес одной единицы продукции может достигать 3-4 тонн. Метод требует больших усилий, энергозатрат, высшей квалификации персонала и оборудования из термостойких материалов.

Предприятия, осуществляющие ГОШ преимущественно работают для обеспечения нужд военной и железнодорожной промышленности, авиации, автомобилестроения.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Листовая штамповка

Технология предназначена для изготовления тонкостенных элементов, сосудов, но с развитием промышленности сортамент увеличивается. Так, листовая штамповка может применятся для производства обшивки военных судов и даже космических кораблей.

Так, листовая штамповка может применятся для производства обшивки военных судов и даже космических кораблей.

Суть заключается в использовании матрицы и пуансона, от геометрических параметров которых зависит конфигурация готовой продукции. За простотой и скоростью осуществления производственных циклов стоит сложное проектирование. Весь процесс разрабатывается конструктором и технологом. Сочетание формоизменяющих и разделительных операций производится таким способом, при котором сокращается количество подходов и расход ресурсов.

Разделительные операции:

- Резка: по краю размещается режущий инструмент, отсекающий лишний материал;

- Вырубка: отделение части листа с замкнутым контуром, например овала, прямоугольника;

- Пробивка: отверстия разной формы.

Формоизменяющие операции:

- Гибка: V и U-образные изгибы, возможно выполнение более сложных вариантов;

- Вытяжка: изменение толщины листа;

- Отбортовка: выполнение бортиков по краю, например у крышек кастрюль;

- Обжим: уменьшение сечения концевой части, изготовление сужающихся сосудов;

- Формовка: изменение конфигурации с сохранением контуров заготовки.

При проектировании на опытных образцах рассматривают как будет вести себя полуфабрикат из выбранного сплава при сочетании разных способов деформации, заданной скорости и температуре, затем проектируют пресс-формы. Оборудование должно выдержать миллионы циклов, наибольший износ наблюдается на участках, ответственных за пробивку, вырубку и вытяжку. Иногда создают накладки, выполненные из более прочных материалов, чем пуансон и матрица.

Наряду с распространенными способами используются прогрессивные виды обработки эластичными средами:

- Твердой резиной: заготовки обезжиривают и нагревают, для некоторых типов деформации не нужна смазка, например для рифтов, подсечек.

- Жидкостями: поток прижимает листовой материал к твердой матрице;

- Взрывом: взрывная волна вдавливает лист металла в матрицу. Процедура проводится с целью создания крупногабаритных сложных элементов, которые сложно изготовить другими методами.

Деформация средами нашла применение в производстве диафрагм, поперечных каркасов крыла самолета, полупатрубков, пространственных элементов.

Инструменты и оборудование

Как правило, для штампования проектируются произведственные линии, часть процессов выполняется автоматически под цифровым контролем. Станки для холодной деформации содержат прессы и ударные механизмы для высадки.

Виды станов:

- Электромагнитные: инновационное решение, разжимание пружин происходит при отключении магнита от сети;

- Гидравлические: поршневый принцип работы;

- Кривошипно-шатунные: возвратно-поступательный поршневой механизм, применяемый в двигателях внутреннего сгорания;

- Радиально-ковочные: оснащены модулем для нагрева, вращающуюся заготовку подавляют бойками.

Технология ГОШ близка к ковке, поэтому здесь предусматриваются ударные установки и ковочные машины. Основные виды технического оснащения:

- Паровоздушные молоты: работают за счет веса падающих частей и сжатого воздуха;

- Фрикционные (механические) молоты;

- Горизонтально-ковочные машины и вальцы;

- Прессы различной конфигурации.

Для изготовления штампованных элементов из листового металла чаще применяют кривошипно-шатунные станы, количество поршневых механизмов может достигать 4. Для вытяжки сложных изделий используют прессы двойного и тройного действия. Для резки механизм оснащают ножницами: гильотинными, вибрационными, дисковыми.

Оцените нашу статью

[Всего голосов: 1 Рейтинг статьи: 5]

Штамповка металла: виды, технология и оборудование

Содержание

Особенности технологии

Кроме разделения на горячую и холодную, штамповка изделий из металла подразделяется и на ряд других категорий в зависимости от ее назначения и технологических условий. Так, операции штамповки, в результате которых происходит отделение части металлической заготовки, называются разделительными. Сюда, в частности, относятся резка, рубка и пробивка деталей из металла.

Другой категорией таких операций, в результате которых штампуемый лист металла изменяет свою форму, являются формоизменяющие штамповочные операции, часто называемые формовкой. В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

В результате их выполнения детали из металла могут подвергаться вытяжке, холодному выдавливанию, гибке и другим процедурам по обработке.

Как уже отмечалось выше, существуют такие виды штамповки, как холодная и горячая, которые, хотя и реализуются по одному принципу, предполагающему деформирование металла, имеют ряд значимых отличий. Штамповку деталей, предполагающую их предварительный нагрев до определенной температуры, применяют преимущественно на крупных производственных предприятиях.

Это связано прежде всего с достаточно высокой сложностью такой технологической операции, для качественного выполнения которой необходимо сделать предварительный расчет и точно соблюсти степень нагрева обрабатываемой заготовки. С помощью штамповки, выполняемой по горячей технологии, из листового металла различной толщины получают такие ответственные детали, как днища котлов и другие изделия в форме полусфер, корпусные и другие элементы, используемые в судостроении.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Для нагрева деталей из металла перед их горячей штамповкой используется нагревательное оборудование, которое в состоянии обеспечить точный температурный режим. В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

В этой функции, в частности, могут использоваться электрические, плазменные и другие нагревательные устройства. Перед началом выполнения горячей штамповки необходимо не только рассчитать нормы нагрева обрабатываемых деталей, но и разработать точный и подробный чертеж готового изделия, в котором будет учтена усадка остывающего металла.

При выполнении холодной штамповки металлических деталей процесс формирования готового изделия протекает только за счет давления, оказываемого рабочими элементами пресса на заготовку. За счет того, что заготовки при штамповке по холодной технологии предварительно не нагреваются, они не подвержены усадке. Это позволяет изготавливать изделия законченного вида, которые не требуют дальнейшей механической доработки. Именно поэтому данная технология считается не только более удобным, но и экономически выгодным вариантом обработки.

Если квалифицированно подойти к вопросам проектирования размеров и формы заготовок и к последующему раскрою материала, то можно значительно уменьшить его расход, что особенно актуально для предприятий, выпускающих свою продукцию крупными сериями. В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

В качестве материала, заготовки из которого успешно подвергаются штамповке, может выступать не только углеродистые или легированные стали, но также алюминиевый и медный сплавы. Более того, оснащенный соответствующим образом штамповочный пресс успешно используется для обработки заготовок из таких материалов, как резина, кожа, картон, полимерные сплавы.

Разделительное штампование, целью которого является отделение от обрабатываемой заготовки части металла, – это очень распространенная технологическая операция, используемая практически на каждом производственном предприятии. К таким операциям, которые выполняются посредством специального инструмента, установленного на штамповочный пресс, относятся резка, вырубка и пробивка.

В процессе резки металлические детали разделяются на отдельные части, причем такое разделение может осуществляться по прямой или кривой линии реза. Для выполнения резки могут использоваться различные устройства: дисковые и вибрационные станки, гильотинные ножницы и др. Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Резку чаще всего используют для того, чтобы раскроить металлические заготовки для их дальнейшей обработки.

Вырубка – это технологическая операция, в процессе которой из металлического листа получают детали, имеющие замкнутый контур. При помощи пробивки в заготовках из листового металла делают отверстия различной конфигурации. Каждая из таких технологических операций должна быть тщательно спланирована и подготовлена, чтобы в результате ее выполнения получилось качественное готовое изделие. В частности, должны быть точно рассчитаны геометрические параметры используемого инструмента.

Технологическими операциями штамповки, в процессе которых осуществляется изменение начальной конфигурации металлических деталей, являются формовка, гибка, вытяжка, отбортовка и обжим. Гибка – это наиболее распространенная формоизменяющая операция, в процессе которой на поверхности металлической заготовки формируются участки с изгибом.

Вытяжка – это объемная штамповка, целью выполнения которой является получение из плоской металлической детали объемного изделия. Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

Именно при помощи вытяжки металлический лист превращается в изделия цилиндрической, конической, полусферической или коробчатой конфигурации.

По контуру изделий из листового металла, а также вокруг отверстий, которые в них выполнены, часто необходимо сформировать бортик. С этой задачей успешно справляется отбортовка. Такой обработке, выполняемой посредством специального инструмента, подвергают и концы труб, на которые необходимо установить фланцы.

При помощи обжима, в отличие от отбортовки, концы труб или края полостей в заготовках из листового металла не расширяют, а сужают. При выполнении такой операции, осуществляемой при помощи специальной конической матрицы, происходит наружное обжатие листового металла. Формовка, которая также является одной из разновидностей штамповки, предполагает изменение формы отдельных элементов штампованной детали, при этом наружный контур детали остается неизменным.

Объемная штамповка, которая может выполняться по различным технологиям, требует не только тщательных предварительных расчетов и разработки сложных чертежей, но и использования специально изготовленного оборудования, поэтому реализовать такую технологию в домашних условиях проблематично.

История возникновения процесса

Известен и используется издревле, так как был изобретен еще до Средневековья и уже тогда позволял нашим предкам изготавливать оружие, украшение и другие нужные в быту вещи. В течение столетий неуклонно совершенствовался, всегда отличаясь сравнительной простотой и высокой производительностью, но выполнялся вручную вплоть до 1850-х годов, после чего уровень развития технологий позволил вплотную заняться его механизацией.

С середины XIX века технические операции стали проводить на станках, с начала XX – приступили к выпуску кузовов авто, с 1930-х – корпусов и механизмов морских и речных судов и летательных аппаратов, с 1950-х – функциональных узлов и элементов в ракетостроении.

Металлическая штамповка столетиями сохраняла популярность из-за следующих своих особенностей и преимуществ:

- Универсальность – с ее помощью выполняют детали каких угодно размеров и форм, причем как нуждающиеся в последующей обработке, так и уже готовые к эксплуатации.

- Точность изготовления, особенно при современном уровне технологий, что позволяет обеспечить взаимозаменяемость выпускаемых элементов даже без доводки.

- Склонность к механизации и автоматизации – высокая производительность всегда была очевидным достоинством, и сегодня она достигается за счет использования роторно-конвейерных линий.

- Прочность конечных изделий, даже тонких, легких, габаритных.

Особенно актуален процесс при массовом выпуске – как мелких элементов, вроде шестеренок для часов, так и крупных предметов, например, кузовов автомобилей.

Сферы использования

Метод востребован в различных отраслях, где необходимо придавать металлам заданную форму. К изготовлению деталей при помощи штамповки прибегают в следующих сферах:

- автомобилестроение;

- производства по выпуску электроники, часов и пр.;

- строительство;

- полиграфия;

- машиностроение;

- самолетостроение и др.

Благодаря высокотехнологичным приспособлениям в процессе обработки удается получать заготовки заданной формы разного размера с минимумом отходов.

Изготовление штампов по металлу

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

Штампы состоят из следующих деталей:

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

Оборудование и инструменты

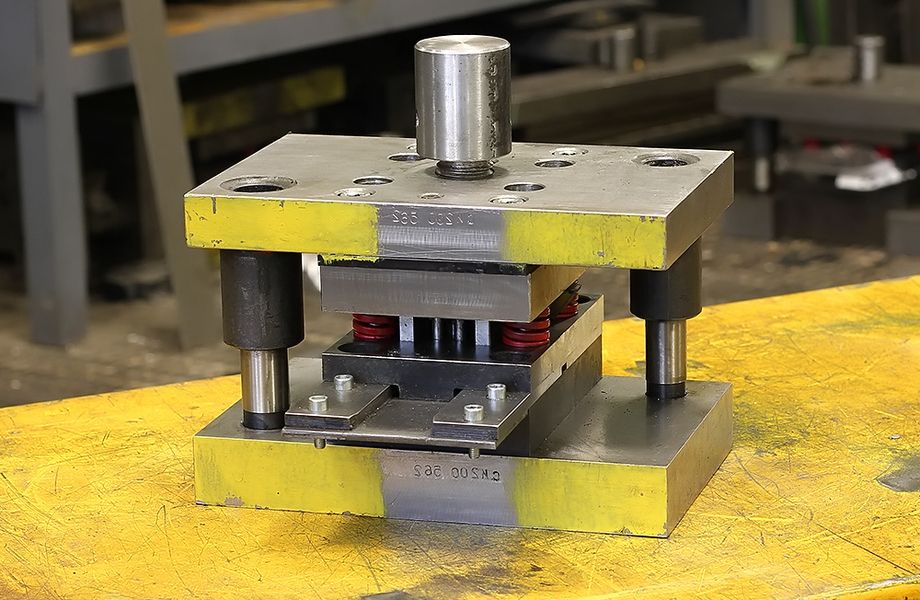

Для оснащения предприятия необходимы разнообразные инструменты начиная от штампа простой вырубки. Такой элемент представляет собой комплект из матриц и пуансонов плюс дополнительных деталей. Верхняя и нижняя плиты, направляющие колонки и втулки выполняют функцию опоры, задают направление рабочим частям. Но устройство разнится, в зависимости от принципа действия штампа. Инструменты бывают простыми или однооперационными, последовательного и совмещенного действия – от двух операций и больше.

Холодную листовую штамповку выполняют на кривошипных прессах. Они тоже представлены несколькими видами, в зависимости от количества и видов выполняемых операций. Гидравлические прессы устанавливают, чтобы выполнять и холодную, и горячую штамповку. На них возможна обработка толстых листов. Изделия подвергают глубокой вытяжке.

Чтобы усовершенствовать производственные процессы, используют инновации. Штамповку ускоряют устройства, которые подают полосу или ленту, направляя ее в штамп. Специальные приспособления для захвата и подачи заготовки упрощают изготовление штучных изделий.

Специальные приспособления для захвата и подачи заготовки упрощают изготовление штучных изделий.

Если к методу прибегают на мелком предприятии, применение прессов бывает нецелесообразным с экономической точки зрения. Тогда задействуют специальные установки для мелкосерийного выпуска деталей.

Чтобы штамповка была не только эффективной, но и безопасной, внедряют инновационные решения. Например, для холодного метода востребованы так называемые рукоотстранители. Это устройства, предупреждающие травматизм сотрудников. В опасной зоне, поблизости от штампа, приспособления не допускают, чтобы руки людей попадали под пресс. Работают такие механизмы одновременно с движением ползуна пресса.

На некоторых предприятиях процесс безопасен благодаря еще более простому решению. Руки не могут попасть под пресс, так как необходимо ими одновременно нажимать на две пусковые кнопки. Используются также фотоэлементы, контролирующие опасную зону. Они останавливают ползун пресса, если под лучи попадают руки.

С развитием методов производства линии автоматизируют, сведя на нет участие человека. Машины-автоматы и промышленные роботы справляются с задачами разного уровня сложности.

Череповецкий завод металлоконструкций специализируется на создании различных металлических изделий, поэтому оснащен по последнему слову технику. Высокая квалификация и опыт специалистов – еще две составляющие успешного сотрудничества с предприятием.

Оборудование по ГОСТу

Есть следующие типы станков:

- однокривошипные;

- двухкривошипные;

- четырехкривошипные.

В любом варианте они оснащаются стальной матрицей и ползуном, который соединен со штампом. Движение начинается за счет электродвигателя, в котором есть элементы кинематической цепи. Для освобождения рук работника запуск производится ногой, снизу есть педаль, которая соединена с муфтой вращения. Далее сила передается на все движущиеся элементы, начинается процесс штамповки металлов, как вы понимаете, своими руками такой технологически трудный станок сделать нельзя.

Для сложных изделий

Структура, описанная выше, подходит для самых элементарных заготовок. Если форма имеет более трудную конфигурацию, применяют пневматический пресс с двумя или тремя ползунами. Это требуется для более прочной фиксации листа, а также для управления сразу несколькими матрицами. Если материал очень прочный и его не может «взять» ни один пресс, то используют инновационную разработку – взрыв. Его сила помогает пробить даже самые крепкие сплавы.

Процесс штамповки металлических изделий на заказ

Штамповка деталей это процесс деформации металла для придания заданной формы и размеров детали. В зависимости от назначения детали, выполняем листовую и объемную штамповку. Основные элементы штампуемых деталей согласно ГОСТ 17040-80:

- отбортовка — деформация формы в ходе которой получают борт по наружному краю или по краю отверстия. Бывает следующих типов: нормальная (под углом 90°), под углом 60°, тарельчатая;

- сгиб — на созданной листовой детали по выбранному ребру производится сгибание в выбранном радиусе и типе смещения края;

- выдавка — изменение формы детали, в ходе которой получают глухое углубление или рифт (длинная неглубокая впадина, концы которой не выходят за кромку детали).

Технология и виды штамповки

Технология штамповки конструкций из металла горячим или холодным способом подразумевает наличие оснастки. Для этих видов используются штампы, которые отличаются между собой определенным образом. Они используются для конструкций из металла различной толщины.

Изделия больших габаритов сначала нагреваются, а потом подвергаются воздействию ковки. В холодном состоянии толщина изделия обычно не превышает 1 мм. С материалом можно проводить различные операции, например, штамповку значков.

Существуют разные методы штамповки. Вот некоторые из них:

1. Холодная штамповка.

Процесс холодной штамповки не подразумевает нагрев листового материала. Усилий пресса вполне достаточно для того, чтобы осуществлять формоизменяющие и разделительные операции. В результате холодной штамповки получается изделие, которое не подвержено процессу усадки. Для более экономичного расхода материала штамповку проводят по правилам раскроя листа, соответствующим государственным стандартам.

К холодной штамповке относятся следующие процессы:

- Вырубка-пробивка. При таком процессе готовая деталь попадает в контейнер, а отходы остаются снаружи. При пробивке все происходит абсолютно наоборот: отходы попадают в контейнер, а деталь – снаружи. Конструкции обоих штампов одинаковые. В ходе работы проводится разделительная операция, в котором участвует матрица штампа и пуансон.

- Гибка – это несложная операции. Изделие укладывается между упорами на матрицу и давится сверху пуансоном.

- Вытяжка. Процесс происходит в несколько переходов и нуждается в изготовлении отдельных штампов. В ходе работы из заготовки круглой формы получается стакан, полусфера или конус. Это происходит из-за перераспределения металла в исходной заготовке.

- Отбортовка. Пуансон отбортовывает при помощи фиксатора: ловит отверстие в изделии и расширяет его.

Один из важнейших моментов в холодной штамповке – это выбор зазора между пуансоном и матрицей. Размер зависит от толщины и вида материала. Зазор тем больше, чем выше толщина металла. Эта величина уменьшается для мягких материалов вроде алюминия. В противном случае могут появляться заусенцы.

Зазор тем больше, чем выше толщина металла. Эта величина уменьшается для мягких материалов вроде алюминия. В противном случае могут появляться заусенцы.

Преимущества холодной штамповки:

- широкие возможности для автоматизации и механизации процесса;

- низкая себестоимость производства;

- высокий коэффициент использование материала;

- при производстве деталей с тонкими стенками не понижается прочность металлической конструкции;

- исключается необходимость финишной обработки готовой продукции.

2. Горячая штамповка.

Метод горячей штамповки металла подразумевает прессование заготовки под воздействием высоких температур и их поступление в камеру нагрева. Штамповка объемного металла начинается после перехода рубежа температуры в 1200 градусов. Горячие заготовки закладываются в штамп, где находятся специальные ручьи для предварительной и заключительной штамповки.

При необходимости осадить нагретую поковку, придется поставить ее в пространство между двумя плоскими бойками. Оборудование начинает свою работу, и изделие принимает нужный размер.

Оборудование начинает свою работу, и изделие принимает нужный размер.

Существует также горячая объемная штамповка металла. Этот вариант подразумевает пластическую деформацию сразу по трем плоскостям. Штамповка позволяет делать более сложные заготовки. В ходе работы деталь подвергается давлению и воздействию высоких температур. Процесс штамповки включает в себя следующие процедуры:

- выбор штампа по металлу;

- создание максимально подробного чертежа;

- расчет количества технологичных переходов;

- подготовка документов для каждого промежуточного этапа;

- выбор подходящих пресс-форм;

- установка характеристик и режимов нагрева заготовки;

- задание необходимых финишных процедур.

3. Разделительная штамповка.

Данная процедура становится необходимой, когда нужно получить лишь часть от обрабатываемой заготовки. Она может включать в себя операции по резке, пробивке, вырубке. Как одну из них, так и несколько сразу. Они выполняются при помощи оборудования, размещенного на прессе. В качестве инструмента можно выбрать ножницы, гильотину, дисковую пилу или вибрационную головку. Траектория движения может быть прямой или ломаной. Основная задача – получить изделие нужной формы и с нужным контуром.

В качестве инструмента можно выбрать ножницы, гильотину, дисковую пилу или вибрационную головку. Траектория движения может быть прямой или ломаной. Основная задача – получить изделие нужной формы и с нужным контуром.

4. Альтернативные методы штамповки.

Штамповка металла может осуществляться не только горячим или холодным методом. Она происходит под действием других сил:

- Взрыв. Данная процедура осуществляется в воде. При этом материалы находятся на матрице, где сделано углубление необходимой формы. Сверху создается взрыв, в результате которого заготовка заполняет ручей и приобретает нужную форму.

- Электрогидравлическая штамповка. В воду подается напряжение, и жидкость нагревается. Из-за высоких температур возникает ударная волна, которая и формирует заготовку.

- Протяжка металла через валки. Данный способ дает возможность придать заготовке оптимальную форму.

Листовая штамповка деталей

Этот процесс делится на две основные составляющие:

- разделение, то есть отделение лишнего материала от детали;

- формирование, то есть создание формы детали.

Штамповка деталей из листового металла очень проста. На заготовку под огромным давлением опускается пресс, имеющий нужную форму, после чего материал деформируется от механических нагрузок и получает нужную форму. Технология распространена в сферах производства тракторов, самолётов, автомобилей, ракет, а также при изготовлении различного оборудования.

Деталь после штамповки

Объемная

Очень интересный вариант, при котором, за счет пластической деформации сразу по трем плоскостям, из простейших заготовок делают более сложные. Обладает высокой степенью перспективности, классифицируется на две группы – с изменением агрегатного состояния продукции и без него. Рассмотрим обе по порядку.

Технология ГОШ – горячей объемной штамповки изделий из металла

Деталь подвергают давлению и, одновременно, температурному воздействию, нагревая в закрытой без зазоров пресс-форме. Данная полость получила сразу два названия – «ручей» и, по другой версии, «гравюра». Да, на начальном этапе реализации способ требует повышенного внимания к подготовке основного материала, но зато хорош своей точностью соответствия готового элемента заданным размерам и высоким качеством его поверхностей, и это при малом проценте облоя.

Да, на начальном этапе реализации способ требует повышенного внимания к подготовке основного материала, но зато хорош своей точностью соответствия готового элемента заданным размерам и высоким качеством его поверхностей, и это при малом проценте облоя.

Относительный минус в том, что рабочее оборудование в этом случае стоит сравнительно дорого, а оператора требуется дополнительно обучать, но и такие затраты времени и средств многократно окупаются в долгосрочной перспективе производства.

Процесс ГОШ можно условно разбить на 7 этапов:

- выбор типа штампа по металлу;

- создание чертежа, максимально подробного;

- расчет числа выполняемых технологичных переходов;

- подготовка проектной документации для каждого из промежуточных этапов;

- определение подходящих пресс-форм;

- установка основных параметров и режима нагрева заготовки;

- задание нужных финишных процедур (учитывая эксплуатационные требования, предъявляемые к готовому изделию).

Кроме того, экономистам необходимо найти себестоимость единицы продукции, выпущенной по согласованному алгоритму.

Если сравнивать с горячей ковкой, ГОШ гораздо точнее, у него лучшая производительность и он дает больше вариантов для достижения результата, поэтому он объективно перспективнее.

В закрытых штампах

Полость штампа в процессе деформации закрыта, поэтому зазор между подвижной и неподвижной зонами минимален. Особенности устройства штампа закрытого типа определяет вид штамповочного станка.

В большинстве случаев верхняя часть штампа характеризуются выступом, а нижняя – представляет собой полость. Также можно встретить обратную ситуацию.

Применение подобных изделий на практике должно осуществляться с тщательной подготовкой и четким контролем над идентичностью объемов поковки и заготовки.

Также проблемы могут возникнуть с высотой поковки при работе горячим методом: если металла будет чрезмерно много, высота поковки получится больше, чем запланировано. Чтобы штамповка проходила по оптимальной схеме, важно отрезать заготовки с максимальной точностью.

Чтобы штамповка проходила по оптимальной схеме, важно отрезать заготовки с максимальной точностью.

В открытых штампах, имеющих переменный зазор

В него вытекает определенный объем металла, что позволяет заполнить рабочую полость поковки в полной мере. Помимо этого, облой заполнится излишками металла на конечной стадии работы, что снизит запрос к точности заготовок по весу.

Холодная и горячая штамповка с применением таких изделий осуществляется в четыре стадии: осадка заготовки, совмещение стеночек изделия с заготовкой, вытекание лишнего металла в канавку при обжатии, удаление избыточного металла из полости.

Достоинством штампов для горячей штамповки является возможность произвести любой вид поковок.

Закрытые штампы также характеризуются определенными преимуществами:

- Более благоприятная структура поковок.

В данном случае не происходит перерезания волокон в облой в точке вытекания металла. Они обтекают поковочный контур, что позволяет достигнуть уникальной точности поверхности деталей без каких-либо видов шлифовки; - Отсутствие облоя при такой схеме.

Это позволяет значительным образом снизить расход металла. - Наличие возможности работать с малопластичными сплавами, характеризующимися высоким уровнем деформации под высоким напряжением неравномерного всестороннего сжатия.

Дополнительные операции

На заключительном этапе после удаления лишнего материала в чистовом ручье проводится коррекция формы детали. Это требуется для правки ее искривленных осей. Изделия из легированных сталей и больших размеров обрабатываются в горячем состоянии. Продукция мелкого калибра корректируется после термообработки и остывания.

Доведение физических свойств до необходимых значений происходит во время заключительного нагревания. Термообработка снимает остаточное напряжение, уменьшает зернистость и повышает пластичность.

Очистка от окалины проводится механической обработкой. Процедура для крупных изделий проходит в дробеструйных комплексах. Мелкие детали очищаются в галтовочных барабанах.

Для снижения шероховатости и получения точных размеров применяется калибровка продукции. После нее не требуется проводить финишную обработку, достаточно отшлифовать полученные детали. Для работы применяются специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Преимущества и недостатки горячей штамповки

Достоинства:

- Экономия металла за счет снижения потерь.

- Возможность изготовления деталей сложных форм.

- Снижение трудоемкости.

- Получение изделий точной формы и конфигурации.

- Высокий уровень производительности.

К минусам метода относятся:

- Высокая стоимость проектирования и изготовления оснастки.

- Сложность и энергоемкость процесса.

- Максимальный вес не превышает 4 тонны.

Горячий метод используется для выпуска больших серий и в случаях, когда сложность форм и толщина изделий не позволяет провести штампование холодным способом.

Жидкое штампование

Второе название – литье под давлением, применяется не очень часто, так как оно дорогое, а также технологически трудное. Но для получения очень прочных, без заломов и возможных неточностей изделий, применяется именно этот способ. Он представляет собой расплавление металлического сплава и его последующее заливание в специальную штамповочную форму. После остывания может происходить повторная выштамповка, но уже в качестве финальной черты.

Холодная штамповка металла

Является эффективным, а потому одним из самых распространенных методов изготовления изделий. Этот способ обработки дает возможность производить штампованные детали высокой точности и качества при минимальных затратах электрической энергии. Метод помогает изготавливать прочные и легкие конструкции из металла, используя при этом небольшое количество сырья. Разновидностью холодной штамповки листового металла является отбортовка — создание борта загибкой кромки.

Листовое штампование

Детали данным методом изготовляют прессованием металлических листов, полос или рулонов. Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Для проведения работ используется два вида прессов:

- Универсальные. Они предназначены для вырубки, сгибания и вытяжки.

- Специальные. С их помощью осуществляется глубокая вытяжка и специфическое выгибание деталей.

Листовая штамповка металла может проводиться на механизированном оборудовании или на пресс-автоматах.

Заготовки для работ при необходимости нарезаются с помощью механических или гидравлических ножниц. Широкие листы режутся на дисковых инструментах с цилиндрическими ножками. Криволинейный контур выполняется дисковыми или коническими ножницами.

Плюсы и минусы метода

К недостаткам холодного листового штампования металла относится высокая стоимость оборудования. Окупаемость процесса происходит быстро только в серийном производстве.

Преимуществами данного метода являются:

- Возможность выполнять параллельно несколько операций.

- Получение взаимозаменяемых деталей.

- Рост производительности и эффективности.

- Экономичность массового и серийного производства.

- Получение прочных деталей с сохранением их минимальной массы.

- Точность размеров и высокое качество поверхности.

Холодное штампование рассчитано на производство изделий массой, не превышающей 1 тонну. Производство изделий большего веса не рекомендуется.

Объемная холодная штамповка

Этот универсальный метод востребован в производстве разнообразных изделий из металла. Существует несколько видов объемного штампования.

Разделительное штампование

Фактически это вырубка, пробивка и разрезка. То есть здесь материал не гнется, а только отсекается от него лишняя часть. Предаваться могут различные узоры и геометрические формы. Это может быть либо первичная обработка заготовки, а затем будет происходить формирование объемов, либо единственно необходимая для готового изделия ступень. Резка выполняется посредством специальных инструментов – ножей из высокопрочной и хорошо заточенной стали. Процедура может быть как по прямой, так и по изогнутой линии. Применяют:

Резка выполняется посредством специальных инструментов – ножей из высокопрочной и хорошо заточенной стали. Процедура может быть как по прямой, так и по изогнутой линии. Применяют:

- гильотинные ножницы;

- вибрационные станки;

- диски.

Также эту процедуру можно назвать раскройкой, термин используется у портных, которые аналогичным образам раскраивают подготовленную ткань.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

Любую рабочую операцию листовой штамповки можно отнести к группе разделительных или формоизменяющих действий. Рассмотрим основные процедуры:

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки изделий из металла

В самом общем случае оно представляет собой станки-прессы с определенным типом привода (о котором ниже), а также различными характеристиками прочности, производительности, количества выполняемых операций, максимального размера обрабатываемых предметов и так далее.

Выбор нужно осуществлять в зависимости от особенностей производства и от того, какую конечную продукцию следует получить: учитывая, что для сравнительно мягких материалов не нужна значительная мощность, что для серийного выпуска требуется высокая скорость, и другие нюансы конкретного случая.

Просто необходимо, чтобы модель станка соответствовала рекомендациям актуальных межгосударственных стандартов. Помимо рабочих параметров оборудования для штамповки листового металла, ГОСТы также определяют расход, нормы безопасности труда, правила проектирования и другие сопутствующие моменты.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Наиболее мощное оборудование, способное развивать усилие до 2 тыс. тонн. Принцип действия основан на перемещении двух гидравлических цилиндров разного диаметра. Величина отличия в размерах определяет степень воздействия на поверхность. Жидкость приводится в движение с помощью специальных насосов с электрическим приводом.

Величина отличия в размерах определяет степень воздействия на поверхность. Жидкость приводится в движение с помощью специальных насосов с электрическим приводом.

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Это передовые и многофункциональные комплексы, оснащенные ЧПУ-системами, с наглядными и удобными в пользовании сенсорными дисплеями. У них есть все, чтобы минимизировать работу оператора, полностью исключить ошибки, вызванные «человеческим фактором», обеспечить высокую производительность труда. Единственное НО: они должны функционировать строго по алгоритму, заданному опытным инженером-технологом.

Мы детально рассмотрели все основные и популярные варианты оборудования, постарались наглядно показать преимущества и недостатки каждого из них. Для более подробной консультации обращайтесь к менеджерам завода «Сармат»: они помогут подобрать станок, чтобы поставить нужную вам разновидность штамповки на поток.

Преимущества

- Можно сделать фактически любую форму.

- Снижается расход металлического листа.

- Нет потери механических характеристик изделия.

- Может применяться как на крупном производстве, так и на мелкосерийном.

- Высокая скорость работы.

- Универсальность станков.

Заключение

Штамповка металла – востребованный способ для выпуска продукции. Секрет популярности данного способа обработки деталей состоит в высокой скорости производства изделий любых размеров и форм.

Источники

- http://met-all.org/obrabotka/prochie/shtampovka-metalla-obemnaya-vzryvom-gost.html

- https://stanokcnc.ru/articles/shtampovka-detaley-iz-listovogo-metalla-chto-eto-takoe-osnovnye-vidy/

- https://chezmk.ru/stati/chto-takoe-shtampovka-metalla-i-ee-vidy/

- https://metalloy.ru/obrabotka/shtampovka/metalla

- https://www.rocta.ru/info/shtampovka-metalla-vidy-tekhnologiya-process-i-standarty/

- https://vtmehanika.ru/shtampovannye-detali-na-zakaz/

- https://chezmk.ru/stati/shtampovka-metalla-chto-eto/

- https://cgmv.

ru/metalloobrabotka/shtampovka/

ru/metalloobrabotka/shtampovka/ - https://tutsvarka.ru/oborudovanie/goryachaya-obemnaya-shtampovka

- https://martensit.ru/prochie/shtampovka-metalla/

- https://WikiMetall.ru/metalloobrabotka/shtampovka-metalla.html

штемпелюй!

Клей

Фирменные товары

Сэкономить в комплекте

ОТДЕЛИТСЯ

Украшения и лента

Ink & Colorcing

Kits — Paper Pumpkin

. Дыроколы

Скрапбукинг

Штампы

Инструменты и места для хранения

Основы

Brights

Нейтралы

Regals

Тлублы

в цветах

11 «x 17»

12 «x 12»

4 «x 6»

5 «x 7»

6 «x 6»

8 «x 7»

6 «x 6»

81 8 «x 7»

6 «x 6″ -1/2″ x 11»

3-1/8″ x 3-1/8″

5-1/8″ x 3-5/8″

5-3/4″ x 4-1 /2″

5-3/4″ x 4-3/8″

6-1/2″ x 4-1/2″

$5–$10

$10–$25

$25–$50

Мини-каталог 2022 г. , июль–декабрь

, июль–декабрь

Годовой каталог 2022–2023 гг.

Новый

МЕШКИ ДЛЯ СЕВЕРНОГО ПОЛЮСА

Новый

НАБОР ДЛЯ ОРГАНАЙЗЕРА К ДНЮ РОЖДЕНИЯ

25,00 $

Новый

КОМПЛЕКТ SURPRISE DE NOËL (ФРАНЦУЗСКИЙ)

21,00 $

Новый

НАБОР ДЛЯ РОЖДЕСТВЕНСКОГО ПОДАРКА (АНГЛИЙСКИЙ)

21,00 $

Новый

SPOOKY TREATS PAPER PUMPKIN PAST KIT

20,50 $

Новый

ПОДГОТОВКА! ШАПКА С ЛОГОТИПОМ

20,00 $

Новый

SPOOKY TREATS БУМАЖНАЯ ТЫКВА ЗАМЕНА

11,00 $

Новый

НАБОР BIENVENUE CHALEUREUSE (ФРАНЦУЗСКИЙ)

Сберегательный пакет

$50,25

Новый

ПРИВЕТСТВЕННЫЙ НАБОР (АНГЛИЙСКИЙ)

Сберегательный пакет

$50,25

Новый

УЮТНЫЙ И ЯРКИЙ КОМПЛЕКТ (АНГЛИЙСКИЙ)

23,00 $

Новый

КОМПЛЕКТ CHALEUREUX ET RADIEUX (ФРАНЦУЗСКИЙ)

$23,00

НАБОР ЛУЧШЕГО СРЕДСТВА (АНГЛИЙСКИЙ)

$23,00

КОМПЛЕКТ LE MEILLEUR REMÈDE (ФРАНЦУЗСКИЙ)

$23,00

ОТПРАВКА ХОРОШИХ МЫСЛЕЙ БУМАЖНАЯ ТЫКВА

11,00 $

МИНИ-СУМКИ ДЛЯ ПОКУПОК

$13,00

НАБОР ФОТОПОЛИМЕРНЫХ ШТАМПОВ BRIGHTEST BEAUTY (АНГЛИЙСКИЙ)

$18,00

НАБОР ФОТОПОЛИМЕРНЫХ ШТАМП VŒUX FAITS MAIN (ФРАНЦУЗСКИЙ)

22,00 $

НАБОР BRIGHTEST GLOW (АНГЛИЙСКИЙ)

Пакет сбережений

$52,00

НАБОР PENSÉES SPLENDIDES (ФРАНЦУЗСКИЙ)

Пакет сбережений

51,25 $

ЗОЛОТАЯ КРАСОТА УМИРАЕТ

25,00 $

НАБОР WAGON DE CADEAUX (ФРАНЦУЗСКИЙ)

Пакет сбережений

$48,50

ВЕТКИ ПАДУТА КОЛЛЕКЦИЯ ЛЮКС (АНГЛИЙСКИЙ)

$79,25

В настоящее время недоступен

НАБОР ПЕЧАТОК SAISON DE GRATITUDE (ФРАНЦУЗСКИЙ)

$23,00

НАБОР ФОТОПОЛИМЕРНЫХ ШТАМП ЛИСТЬЯ ПАДУСТА (АНГЛИЙСКИЙ)

22,00 $

СПЕЦИАЛЬНАЯ БУМАГА GLIMMER 12 X 12 ДЮЙМОВ (30,5 X 30,5 СМ)

$10. 00

00

НАБОР САМЫЕ ДОБРЫЕ ГНОМЫ (АНГЛИЙСКИЙ)

Пакет сбережений

49,50 $

НАБОР SAISON DE GRATITUDE (НА ФРАНЦУЗСКОМ ЯЗЫКЕ)

Пакет сбережений

49,50 $

НАБОР ПЕЧАТОК GENTILS GNOMES (ФРАНЦУЗСКИЙ)

24,00 $

КОНФЕТНЫЕ ТРОСТКИ УМИРАЕТ

$35,00

ДАЧНЫЕ ВЕНКИ НАБОР ФОТОПОЛИМЕРНЫХ ШТАМПОВ (АНГЛИЙСКИЙ ЯЗЫК)

$19.00

Штамповка | The Economist

Международный | Подделки и пиратство

По мере того, как Китай становился богаче и изобретательнее, люди предполагали, что он будет меньше подделывать. Подумайте еще раз

ЕСЛИ ВЫ недавно купили обувь Ferragamo, знайте, что в коробке была не только модная обувь. В подошву левого ботинка вставлена метка пассивной радиочастотной идентификации (RFID). Передатчик-приемник, известный как опросчик, может отправить сигнал на метку и прочитать его ответ. Только оригинальная обувь Ferragamo возвращает правильную. RFID — последнее оружие итальянского производителя обуви в его кампании по защите своего бренда от подделок. По словам компании, только в прошлом году она удалила с сайтов онлайн-аукционов десятки тысяч объявлений о подделках с ее лейблом, а также восстановила или отозвала 140 доменных имен и веб-сайтов, которые, по ее утверждению, нарушали ее авторские права, причем большинство из них принадлежало китайцам. людей или фирм.

В подошву левого ботинка вставлена метка пассивной радиочастотной идентификации (RFID). Передатчик-приемник, известный как опросчик, может отправить сигнал на метку и прочитать его ответ. Только оригинальная обувь Ferragamo возвращает правильную. RFID — последнее оружие итальянского производителя обуви в его кампании по защите своего бренда от подделок. По словам компании, только в прошлом году она удалила с сайтов онлайн-аукционов десятки тысяч объявлений о подделках с ее лейблом, а также восстановила или отозвала 140 доменных имен и веб-сайтов, которые, по ее утверждению, нарушали ее авторские права, причем большинство из них принадлежало китайцам. людей или фирм.

Давно известно, что контрафакция и пиратство (соответственно нарушение прав на товарные знаки и авторские права, вместе известные как интеллектуальная собственность или ИС) составляют огромный глобальный бизнес. Но отчет, опубликованный 18 апреля ОЭСР, предполагает, что, несмотря на появление таких высокотехнологичных контрмер, это гораздо больше, чем считалось ранее. Последний такой опрос, проведенный клубом из 34 наиболее богатых стран, был проведен в 2008 году. В следующем году он был обновлен данными за 2007 год, и в нем стоимость трансграничной торговли подделками оценивается в 250 миллиардов долларов, или 1,8% от общей суммы для всех товаров. По оценкам последнего отчета, к 2013 году эти цифры выросли до 461 миллиарда долларов и 2,5%.

Последний такой опрос, проведенный клубом из 34 наиболее богатых стран, был проведен в 2008 году. В следующем году он был обновлен данными за 2007 год, и в нем стоимость трансграничной торговли подделками оценивается в 250 миллиардов долларов, или 1,8% от общей суммы для всех товаров. По оценкам последнего отчета, к 2013 году эти цифры выросли до 461 миллиарда долларов и 2,5%.

Некоторое увеличение было предсказуемо: мировая торговля восстановилась после финансового кризиса, и, естественно, незаконная торговля тоже должна восстановиться. Но, по словам Петра Стрышовски, ведущего автора отчета, он не ожидал, что рост в процентном выражении будет таким высоким. Отчасти это может быть связано с более точными данными. Г-н Стришовский сравнивает разницу в качестве между сегодняшними цифрами и цифрами 2007 года с разницей «между польским Fiat коммунистической эпохи и Lamborghini». Но тем не менее он считает, что рост реален. Фирменные продукты, основанные на знаниях, составляют все большую долю мировой экономики. А рост электронной коммерции значительно упростил продажу и транспортировку подделок: почти две трети изъятий в настоящее время приходится на почтовые отправления, в основном товары, купленные в Интернете.

А рост электронной коммерции значительно упростил продажу и транспортировку подделок: почти две трети изъятий в настоящее время приходится на почтовые отправления, в основном товары, купленные в Интернете.

Самая искренняя форма лести

Подделки и пиратство охватывают широкий спектр: от синтетической корицы до поддельных чемоданов Louis Vuitton и копий наиболее тщательно запрограммированного компьютерного программного обеспечения в мире. Некоторые производители и дистрибьюторы являются отъявленными хулиганами: расследования, проведенные в Америке, Канаде и Швеции, выявили связь банд байкеров с контрафактными лекарствами, в частности препаратами, используемыми для лечения эректильной дисфункции. Другие — коварные предприниматели, которые, несомненно, будут избегать других областей организованной преступности. В прошлом году выяснилось, что китаянка, обвиненная в продаже поддельных брендовых предметов роскоши на миллионы долларов, живет в тихом пригороде Калифорнии и учится в университете.

Если судить по количеству изъятий на таможне, обувная отрасль была наиболее пострадавшей отраслью в каждый из трех лет, изучаемых ОЭСР, с 2011 по 2013 год. Другими популярными предметами для ограбления были одежда, электрооборудование, изделия из кожи и часы. Страна, которая больше всего страдает от нарушений прав на товарные знаки, — это, конечно же, Америка. Далее идет Италия, страна, давно известная производством поддельных продуктов, но которая также является домом для многих самых завидных брендов в мире.

Глобализация позволила торговцам людьми обходить официальные круги, говорит Кэндис Ли, вице-президент Международной коалиции по борьбе с контрафактной продукцией (IACC), лоббистской группы. «Нет международной правовой или правоприменительной базы, с помощью которой можно было бы решить эту проблему», — говорит она. Фальшивомонетчики могут изготавливать детали в одной стране, собирать продукт в другой и упаковывать его в третьей, не выходя за рамки закона ни в одной из них.

Даже когда нарушаются законы, риск невелик. «Никто не сидит в тюрьме за то, что провозит через границу поддельный шампунь или бульонные кубики», — говорит Ханс Шваб, основатель веб-сайта Illicit Trade Monitor. «[Наркокартели] в Южной Америке начинают продвигаться к подделке потребительских товаров, потому что это более прибыльно, и нет необходимости во взятках, быстрых лодках или самолетах».

Установить происхождение контрафактных или пиратских товаров, поступающих в международную торговлю, непросто. Дистрибьюторы идут на многое, чтобы двигаться зигзагами по всему миру. Партия поддельных версий Avastin, лекарства от рака, обнаруженная в Америке в 2012 году, прошла через Турцию, Швейцарию, Данию и Великобританию. Зоны свободной торговли пользуются особым спросом в качестве транзитных пунктов, равно как и страны с плохим управлением или раздираемые войной страны. Афганистан, Сирия и Йемен являются ведущими странами происхождения.

Тем не менее, данные об изъятиях подтверждают вывод г-на Стришовски о том, что «Китай является сверхпроизводителем почти во всех секторах». Включая Гонконг, он был источником в 84% случаев (см. график). Для сравнения, в 2013 году его доля в мировом экспорте промышленной продукции составляла всего 17%. В другом отчете, опубликованном в этом месяце американским таможенным бюро, Китай также назван основным источником, в котором говорится, что на его долю приходится более половины поддельной продукции на сумму 1,35 миллиарда долларов, изъятой бюро в последний налоговый год.

Включая Гонконг, он был источником в 84% случаев (см. график). Для сравнения, в 2013 году его доля в мировом экспорте промышленной продукции составляла всего 17%. В другом отчете, опубликованном в этом месяце американским таможенным бюро, Китай также назван основным источником, в котором говорится, что на его долю приходится более половины поддельной продукции на сумму 1,35 миллиарда долларов, изъятой бюро в последний налоговый год.

Иногда китайские покупатели становятся жертвами иностранных мошенников: китайские коллекционеры вин были главными мишенями для самого известного производителя поддельных редких и изысканных вин Руди Курниавана. Индонезиец, живущий в Лос-Анджелесе, Курниаван смешивал свое пиво в кухонной раковине и распечатывал на своем компьютере поддельные версии этикеток виноделов, таких как Château Pétrus. Он подает апелляцию на десятилетний срок за мошенничество и еще одно преступление.

Когда почти 15 лет назад Китай вступил во Всемирную торговую организацию, возлагались большие надежды на то, что он будет бороться с нарушением прав интеллектуальной собственности, особенно с учетом того, что его экономика развивалась и все больше китайских фирм и художников имели ценные товарные знаки, патенты и авторские права, требующие защиты. Несомненно, утверждалось, что правоприменение в Китае улучшится, когда китайские фирмы будут ограблены так же, как голливудские киностудии и итальянские дома моды?

Несомненно, утверждалось, что правоприменение в Китае улучшится, когда китайские фирмы будут ограблены так же, как голливудские киностудии и итальянские дома моды?

И действительно, китайские предприниматели постепенно становятся жертвами по мере того, как их бренды обретают блеск. Но изъятие подделок, маскирующихся под китайские бренды, по-прежнему составляет едва ли 1% от общемирового объема. И, прогуливаясь по улицам и рыночным прилавкам Пекина, где изобилуют пиратские DVD и поддельные Rolex, становится ясно, что китайские потребители сами часто обманываются, покупая подделки (или, как потребители в других местах, сознательно покупают хорошие подделки, потому что они дешевле). В ходе самого последнего скандала китайский орган по контролю за продуктами питания заявил ранее в этом месяце, что мошенническая фабрика произвела 17 000 банок поддельного сухого детского молока под торговой маркой и распространила их по всей стране.

Визит в Америку в этом месяце Чжан Сянчэнь, заместитель представителя Китая по международной торговле, сказал, что сама концепция прав интеллектуальной собственности является относительно новой для Китая и — мягко говоря — остается «много возможностей для улучшения». На самом деле есть некоторый прогресс. Опросы показывают, что иностранные фирмы в Китае продолжают называть нарушения прав интеллектуальной собственности одним из основных препятствий для их деятельности. Но многие респонденты также говорят, что в последние годы правоприменение улучшилось.

На самом деле есть некоторый прогресс. Опросы показывают, что иностранные фирмы в Китае продолжают называть нарушения прав интеллектуальной собственности одним из основных препятствий для их деятельности. Но многие респонденты также говорят, что в последние годы правоприменение улучшилось.

По мнению экспертов-правоведов, Верховный суд Китая и старшие прокуроры более серьезно относятся к этому вопросу и упростили процедуры принятия дел, в том числе инициированных иностранными фирмами. Полицейские иногда устраивают грандиозные шоу, сжигая, раздавливая или перекатывая конфискованные контрафактные товары. Ван Ян, заместитель премьер-министра, заявил в прошлом месяце, что борьба с пиратством необходима, если Китай хочет стать инновационной экономикой. Он пообещал принять жесткие меры в отношении поддельного сельскохозяйственного оборудования и пиратского программного обеспечения, а также усилить контроль за экспортом.

Владельцы прав на интеллектуальную собственность утверждают, что подделка препятствует инновациям, обманывает налоговых инспекторов и финансирует терроризм (хотя веских доказательств связи между террористами и фальшивомонетчиками не существует). Но многие в развивающемся мире видят в строгих законах об ИС способ угнетения бедных стран. Споры становятся особенно жаркими, когда речь идет о фармацевтических препаратах. Правительства бедных стран и неправительственные организации утверждают, что бедняки не могут позволить себе дорогостоящие лекарства, запатентованные на Западе, и им должно быть разрешено покупать дешевые копии еще до истечения срока действия патентов. Попытка в 2006 году разработать глобальный подход к поддельным лекарствам потерпела неудачу из-за сопротивления со стороны Индии и Бразилии.

Но многие в развивающемся мире видят в строгих законах об ИС способ угнетения бедных стран. Споры становятся особенно жаркими, когда речь идет о фармацевтических препаратах. Правительства бедных стран и неправительственные организации утверждают, что бедняки не могут позволить себе дорогостоящие лекарства, запатентованные на Западе, и им должно быть разрешено покупать дешевые копии еще до истечения срока действия патентов. Попытка в 2006 году разработать глобальный подход к поддельным лекарствам потерпела неудачу из-за сопротивления со стороны Индии и Бразилии.

С тех пор Всемирная организация здравоохранения (ВОЗ) ограничила определение поддельных лекарств теми, которые «преднамеренно и мошеннически неправильно маркированы», а не теми, которые компетентно изготовлены без согласия изобретателя. Таблетки, поддельные по определению ВОЗ, часто бесполезны или опасны. Большинство из них содержат неправильные ингредиенты, неправильное количество правильных ингредиентов или, примерно в трети случаев, вообще не содержат ни одного из перечисленных активных ингредиентов. В 1995 году поддельные вакцины против менингита привели к гибели более 2500 человек в Нигере.

В 1995 году поддельные вакцины против менингита привели к гибели более 2500 человек в Нигере.

Не только лекарства, но и другие подделки, такие как детали автомобильных тормозов и пестициды, могут быть смертельными. Ложное клеймение товара является воровством. Это подрывает прибыль владельца бренда или, если товар плохо сделан, его репутацию. Однако подделки также могут повысить узнаваемость бренда. По мере того, как люди на развивающихся рынках становятся богаче, все больше из них, несомненно, переходят на настоящие. В частности, для программного обеспечения поддельные копии так же хороши, как и настоящие, для укрепления лояльности к бренду, вытеснения конкурентов и создания стандарта де-факто. Это может помочь объяснить, почему фирмы не спешат использовать новые технологии, которые могли бы позволить потребителям отличать подлинные продукты от подделок одним щелчком мыши на смартфоне.

Заглушение источника

Самое важное недавнее событие в войне с подделками произошло с другой стороны. 13 апреля к IACC присоединился Alibaba, крупнейший китайский онлайн-ритейлер и до сих пор предпочитаемый рынок для многих китайских производителей контрафактной продукции. Двумя годами ранее Джек Ма, основатель и руководитель фирмы, назвал контрафактные товары «раком» и пообещал бороться с ними. Новое партнерство — первое между группой по борьбе с контрафактной продукцией и интернет-магазином — говорит о том, что он настроен серьезно.

13 апреля к IACC присоединился Alibaba, крупнейший китайский онлайн-ритейлер и до сих пор предпочитаемый рынок для многих китайских производителей контрафактной продукции. Двумя годами ранее Джек Ма, основатель и руководитель фирмы, назвал контрафактные товары «раком» и пообещал бороться с ними. Новое партнерство — первое между группой по борьбе с контрафактной продукцией и интернет-магазином — говорит о том, что он настроен серьезно.

Но мощные противоборствующие силы все еще действуют. Для китайских чиновников местных органов власти, отвечающих за здравоохранение, пенсионное обеспечение, жилье и т. д., соблюдение законов об интеллектуальной собственности едва ли является приоритетом. И поскольку они оцениваются почти исключительно по их экономическим показателям, легко понять, почему многие терпят фабрику, которая нанимает рабочих и платит налоги, даже если она ворует чужую интеллектуальную собственность.

Эта статья появилась в международном разделе печатного издания под заголовком «Штампинг»

International 23 апреля 2016 г.

- Стажировки

- Установка

Из 23 апреля 2016 г. Что нужно знать о штамповке

Мы собрали наиболее часто задаваемые вопросы о штамповке в одном месте! У нас есть ответы на ваши вопросы, от базовых вопросов для начинающих до специфики для профессионалов штамповки.

Используйте боковую панель справа, чтобы найти свой вопрос и сразу перейти к нему, или прокрутите вниз, чтобы прочитать все ответы и, возможно, узнать что-то, чего вы не знали!

Есть вопрос, на который мы не ответили? Задайте его в нижней части этой статьи, и мы сделаем все возможное, чтобы ответить!

В чем разница между прозрачными и резиновыми штампами?

Прозрачные штампы прозрачны, поэтому вы можете полностью видеть сквозь них. Бывают двух видов: фотополимерные и акриловые. Они прикреплены к ацетатному листу, но без какой-либо поддержки или подложки (без ксилографии, как у традиционных красных резиновых штампов). Для использования акриловых штампов необходим акриловый блок или штамповочный пресс. Для использования прозрачный штамп снимается с ацетатного листа, затем помещается на блок или нажимается, чтобы начать штампование. Поскольку они прозрачные, вы можете видеть точно , где ваша печать будет расположена на вашей бумаге или проекте. Вы можете штамповать или тиснить акриловыми штампами.

Для использования прозрачный штамп снимается с ацетатного листа, затем помещается на блок или нажимается, чтобы начать штампование. Поскольку они прозрачные, вы можете видеть точно , где ваша печать будет расположена на вашей бумаге или проекте. Вы можете штамповать или тиснить акриловыми штампами.

Резиновые штампы – это красные штампы, которые обычно прикрепляются к деревянному блоку и сразу же готовы к использованию без дополнительных вспомогательных средств, таких как акриловые блоки и прессы. Резиновые штампы более долговечны и, как правило, высокого качества, что делает их более универсальными при работе с более тяжелыми веществами. Недостатком деревянных резиновых штампов является то, что вы не можете видеть сквозь них точное расположение вашего изображения. Красные резиновые штампы прекрасно подходят для штамповки и тиснения.

В чем разница между фотополимерными и акриловыми штампами?

Фотополимерные и акриловые штампы — это несмонтированные прозрачные штампы, которые можно использовать с штамповочными блоками, платформами для штампов, прессами и т. д.

д.

Оба изделия изготовлены из пластика, что упрощает их хранение и чистку, а также они более доступны по цене, чем резиновые.

Фотополимерные штампы, как правило, более высокого качества, поскольку материал более гибкий, создает четкие оттиски штампа и с меньшей вероятностью деформируется, трескается и теряет качество с течением времени. С другой стороны, акриловые штампы часто дешевле, но более подвержены трещинам, трещинам и деградации.

Почему чернила на марке вздулись?

Когда вы прижимаете штамп к чернильной подушечке и замечаете, что чернила немного слипаются, легко расстроиться. Иногда на штампе все еще остается остаток заводского производственного процесса. Это комкование чернил очень легко предотвратить. Прежде чем использовать какой-либо из ваших новых штампов, слегка очистите его очень-очень мелкой наждачной бумагой , чтобы удалить все остатки. Перед использованием обязательно очистите штамп средством для чистки штампов или замшей для штампов, чтобы удалить частицы наждачной бумаги.

Что такое штамповочный пресс?

Штамповочный пресс — это инструмент, используемый для создания чистых, точных, выровненных штампов каждый раз. Вы можете думать о штамповочном прессе как о машине для высечки — это инструмент, который делает массовое производство простым и последовательным. Штамповочные прессы идеально подходят для многократного позиционирования штампа, выравнивания букв, штамповки слоями и многого другого.

Их можно использовать как с акриловыми штампами, так и с красными резиновыми штампами.

Доступны несколько печатных машин, например MISTI и платформа для дорожных марок Тима Хольца. Прочтите отзывы, чтобы найти то, что подходит именно вам.

Как работает штамповочный пресс?