Штамповка листовая: Технология штамповки — РПРЗ — ООО «Ростовский Прессово-Раскройный Завод»

Содержание

Холодная штамповка листового металла | Услуги

Холодная листовая штамповка (штампование) — это передовая методика обработки листа, полосы либо ленты металла с помощью механического воздействия.

Процесс пластической деформации материала предполагает использование прессов, автоматизированных механизмов для производства давления.

Вне зависимости от формы и габаритных размеров получаемые изделия характеризуются точностью геометрических параметров, не требуют доработки.

Виды холодной штамповки металла

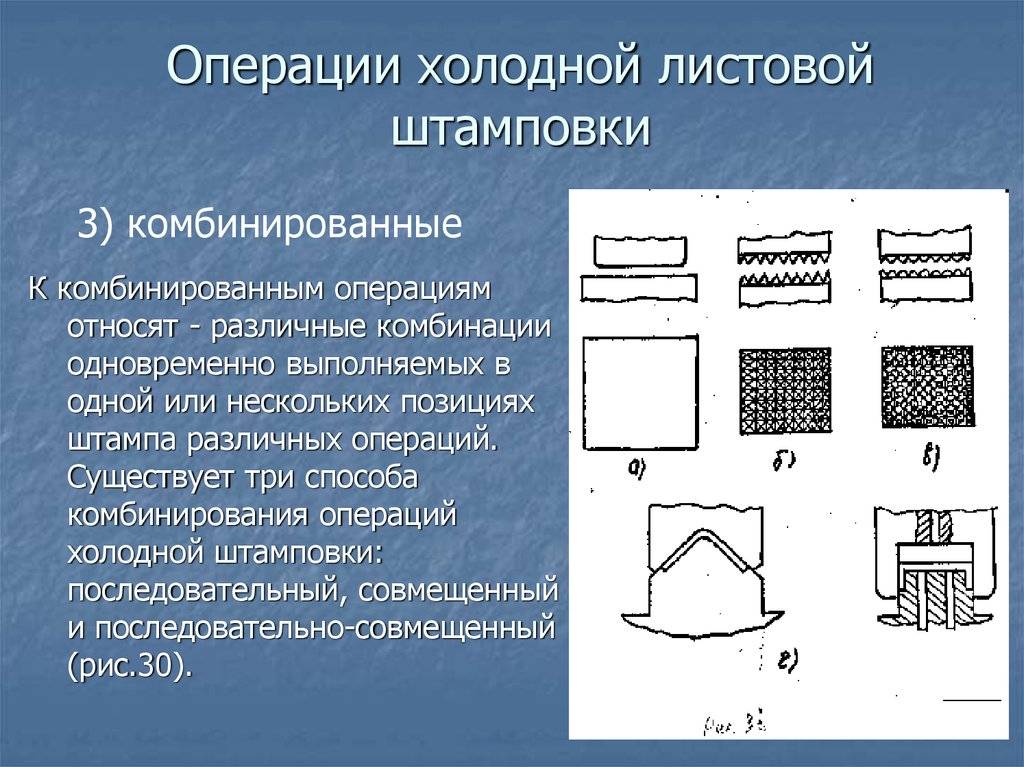

Разделительные операции штампования служат для полного или частичного разделения частей заготовок посредством смещения материала в перпендикулярном плоскости направлении и выполняются по замкнутому либо разомкнутому контуру, к примеру:

-

отрезка и разрезка— отделение мерных заготовок при помощи гильотинных либо дисковых ножниц; -

пробивка и вырубка — оформление контура металлической заготовки, внутреннего и наружного соответственно; -

обрезка и надрезка — удаление краевой части поковки: -

зачистка и проколка.

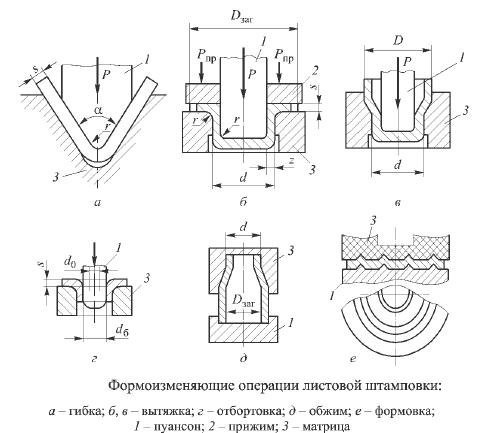

Формообразующие операции предполагают получение определенной величины деформации в целях придания заготовке заданной формы:

-

гибка, скручивание — образование требуемого изгиба; -

вытяжка — получение из плоского металлопроката полых пространственных изделий; -

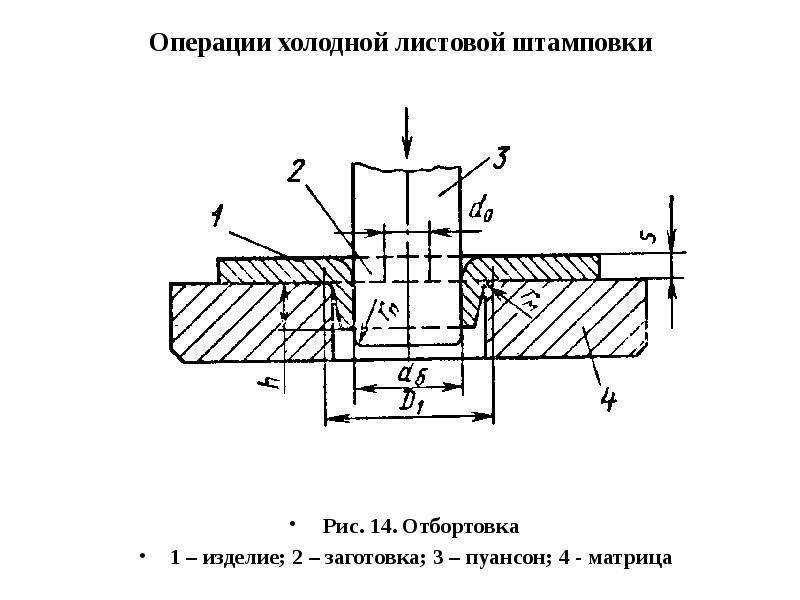

отбортовка — формирование бортов вокруг отверстий поковки; -

обжим и раздача — сужение и увеличение, соответственно, поперечного сечения торцов полой детали; -

рельефная формовка, чеканка — изменение формы и габаритных размеров локальных участков заготовки: -

керновка, правка, закатка.

Преимущества

К достоинствам применения холодной штамповки листового металла относятся:

-

Возможность изготовления деталей с минимальной массой при заданных характеристиках прочности. -

Серийное производство продукции не требующей доработки, в том числе и взаимозаменяемых изделий.

-

Сравнительно небольшой объем отходов металлопроката. -

Высокая производительность автоматизированной роторно-конвейерной линии. -

Рентабельность производства вне зависимости от масштабов. -

Допустимость использования технологии в целях формирования полуфабрикатов для других операций.

Технологические особенности

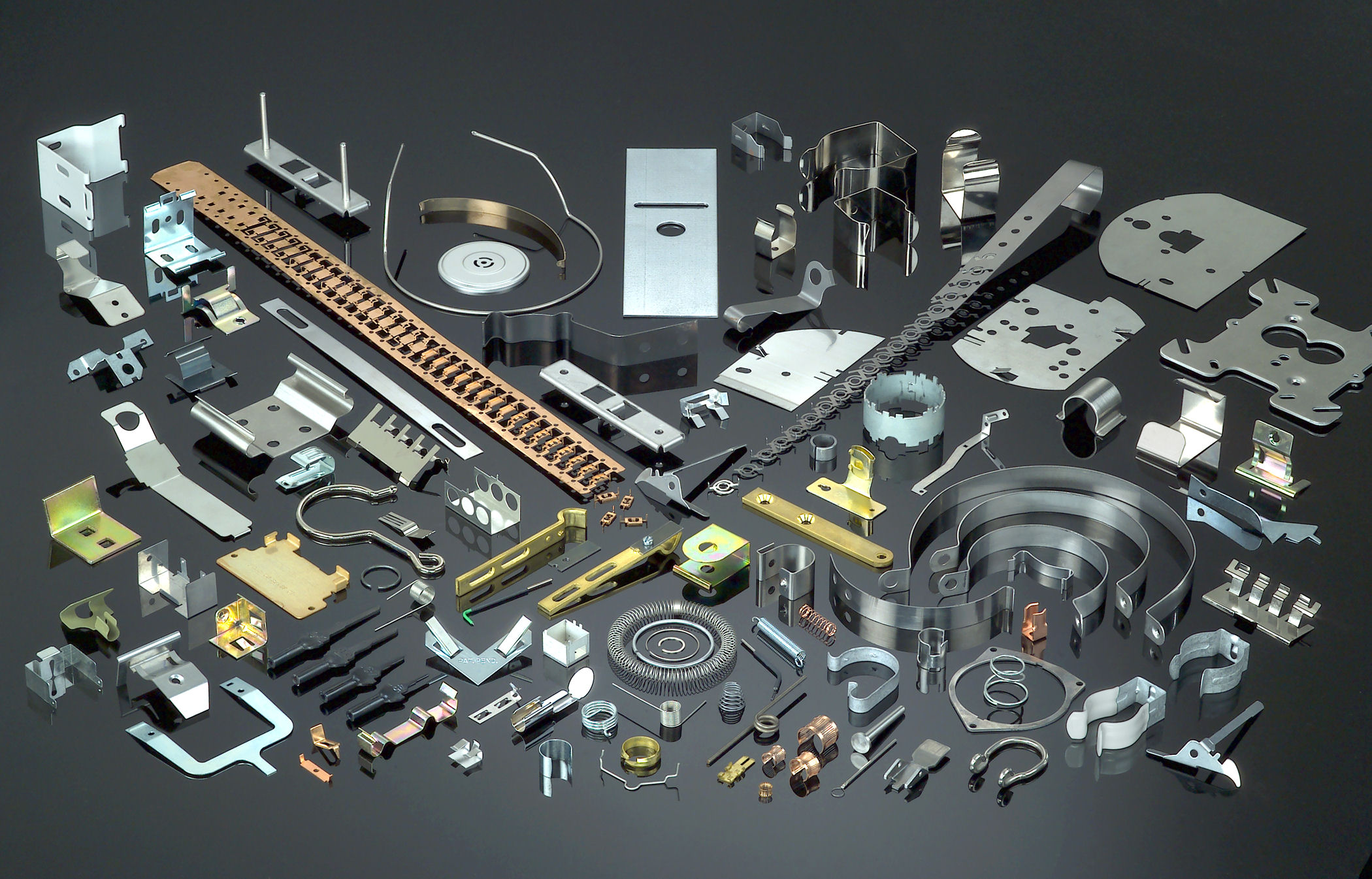

Посредством листовой штамповки осуществляется производство плоских и пространственных деталей с минимальной массой, незаменимых при сборке часовых механизмов и электронных устройств, объемных элементов конструкций водных и воздушных судов, спец- и автотранспорта.

Технология позволяет производить изделия повышенной точности с требуемыми геометрическими параметрами без участков усадки, заусенцев на кромке, царапин на поверхности. Ключевое значение в обеспечении требуемого качества продукции имеет грамотно спроектированный штамп.

В процессе холодного штампования поковка подвергается значительной деформации, что обуславливает высокие требования к пластичности исходного материала. Зачастую используется низкоуглеродистая или легированная сталь, латунь с концентрацией меди не более 60%, сплавы алюминия, титан.

Зачастую используется низкоуглеродистая или легированная сталь, латунь с концентрацией меди не более 60%, сплавы алюминия, титан.

Для формирования изделий сложной пространственной конфигурации рекомендуется применять горячую объемную штамповку — формообразование давлением нагретой до ковочной температуры промежуточной заготовки из металла.

Компания «АВиК Северо-Запад» осуществляет изготовление деталей любой сложности из листового металла в строгом соответствии ГОСТ. Современное оснащение позволяет производить полный спектр технологических операций.

Вы можете заказать услуги холодной штамповки листового металла в Санкт-Петербурге, воспользовавшись формой заявки. Мы обработаем запрос и перезвоним в кратчайший срок!

Листовая штамповка | Техтран

Назначение программы

Программа предназначена для комплексного решения задачи листовой штамповки. Она сочетает возможности системы подготовки управляющих программ с функциями организации производственного процесса. Подход к решению, использованный в программе, суммирует опыт работы ряда предприятий, эксплуатирующих дыропробивные прессы с числовым программным управлением и комбинированные машины, объединяющие штамповку и лазерную резку.

Подход к решению, использованный в программе, суммирует опыт работы ряда предприятий, эксплуатирующих дыропробивные прессы с числовым программным управлением и комбинированные машины, объединяющие штамповку и лазерную резку.

Видео: ТЕХТРАН — уникальные технологические возможности в листовой штамповке!

Использование базы данных

Программа объединяет традиционные средства программирования обработки Техтрана с базой данных. На базу данных возлагается не только задача управления различными данными, но и управление работой системы в целом, поскольку объектами базы данных являются и программы раскроя листов. Прежде всего, в базу данных заносятся детали, которые могут быть построены средствами Техтрана или импортированы из другой системы. Детали удобно просматривать одновременно со списком всех деталей. Для управления деталями и другими объектами базы данных в Техтране предлагается единый наглядный механизм, использующий две панели. Такой подход позволяет производить действия над объектами базы данных из списка (создание, удаление, редактирование и просмотр параметров) и одновременно видеть на соседней панели графическое представление элементов списка (деталей, листов, раскроев листов и т.п.). Кроме этого, наличие двух панелей делает удобной работу с объектами, включающими в свою очередь другие объекты. Так, например, раскрой листа содержит детали. Чтобы организовать просмотр деталей, относящихся к различным раскроям листов, в одной панели можно отобразить список раскроев листов, а на другой — список деталей, размещенных на конкретном листе.

Такой подход позволяет производить действия над объектами базы данных из списка (создание, удаление, редактирование и просмотр параметров) и одновременно видеть на соседней панели графическое представление элементов списка (деталей, листов, раскроев листов и т.п.). Кроме этого, наличие двух панелей делает удобной работу с объектами, включающими в свою очередь другие объекты. Так, например, раскрой листа содержит детали. Чтобы организовать просмотр деталей, относящихся к различным раскроям листов, в одной панели можно отобразить список раскроев листов, а на другой — список деталей, размещенных на конкретном листе.

Задание на раскрой

Программа организует взаимодействие различных объектов, задействованных в процессе раскроя листового материала. Из деталей, которые необходимо изготовить, формируется задание на раскрой. Затем в задание на раскрой включаются листы для изготовления деталей. Программа обеспечивает возможность автоматического и ручного размещения деталей задания на раскрой на листах. При этом программа отслеживает количество неразмещенных деталей и возможность изготовления детали из выбранного листа.

При этом программа отслеживает количество неразмещенных деталей и возможность изготовления детали из выбранного листа.

Автоматическое размещение деталей на листе

В режиме автоматического размещения программа укладывает детали задания на листы оптимальным образом. Требующиеся дополнительные листы могут быть автоматически взяты со склада. Программа позволяет также автоматически разместить отобранные детали на конкретном листе. При этом выдерживаются заданные расстояния до края листа и между деталями. Стратегия автоматического размещения обеспечивает весьма высокий коэффициент использования материала. Пользователь имеет возможность подобрать оптимальное соотношение между качеством размещения деталей и временем расчета. При автоматическом размещении задается способ уплотнения деталей на листе, заполненном не целиком. Это влияет на форму и пропорции делового отхода с учетом специфики его дальнейшего использования. Управление выбором деталей для заполнения отверстий позволяет задействовать для размещения в пустотах внутри деталей более мелкие или более крупные детали или же вовсе не заполнять отверстия.

Ручное размещение деталей на листе

Предусмотрен ручной режим размещения деталей на листе. В этом режиме деталь выбирается из списка неразмещенных деталей задания на раскрой и укладывается на лист, а затем перемещается на свободное место средствами графического редактора. Имеются также средства точного контроля взаимного расположения объектов. Сочетание автоматического и ручного размещения деталей дает возможность выгодно использовать преимущества каждого режима для наиболее эффективной работы.

Контроль перемещения деталей

В режиме ручного размещения программа берет на себя ряд полезных функций. К их числу относятся различные способы перемещения деталей с соблюдением требуемых расстояний между деталями и между деталями и краем листа, а также возможность располагать детали вплотную друг к другу.

Строгий контроль перемещения деталей. Включение этой функции позволяет перемещать детали по листу на экране монитора, как реальные предметы, для которых другие детали и край листа являются непреодолимым препятствием.

Предупреждающий контроль перемещения деталей. При предупреждающем контроле перемещение деталей не ограничивается свободной областью листа. Однако при попадании в зону перекрытия с другими объектами происходит диагностирование недопустимого расположения путем изменения цвета перемещаемой детали.

Перемещение деталей до упора. Эта функция дает возможность прижать деталь вплотную к самому краю свободной области листа. Иными словами, при данной операции происходит перемещение детали в некотором направлении до тех пор, пока она не упрется в деталь или край листа.

Копирование деталей вплотную друг к другу. При копировании деталей в этом режиме автоматически определяется расстояние, на которое может быть перемещена деталь в заданном направлении, чтобы детали располагались вплотную друг к другу.

Совмещение сторон деталей позволяет сориентировать детали таким образом, чтобы совместить их выбранными сторонами.

Выравнивание деталей по прямой. Такая возможность полезна при расположении деталей под обработку сквозным резом.

Инструменты

Предусматривается использование различных типов и форм инструмента. Стандартные инструменты могут иметь следующую форму: круг, квадрат, прямоугольник, прямоугольник со скруглениями, сектор, треугольник, многоугольник, овал, D-образный, DD-образный. Форма специального инструмента задается произвольным контуром. Комбинированный инструмент представляет собой несколько одинаковых инструментов, работающих одновременно. Параметры инструмента содержат сведения о различных вариантах установки инструмента, исходя из предусмотренных возможностей закрепления в гнезде револьверной головки и перечень зазоров матриц. Эти данные хранятся в базе данных и используются для контроля параметров установки инструмента в определенную револьверную головку, подтверждения наличия данного инструмента, подбора необходимого инструмента с учетом его положения на основе геометрии детали. Инструменты, установленные в определенные позиции револьверной головки, образуют комплект инструментов. Каждому инструменту комплекта соответствует единственное значение зазора матрицы, выбранное в соответствии с материалом и толщиной листа. Комплекты инструментов хранятся в базе данных. Для того чтобы сделать процесс подбора необходимого для обработки инструмента и его размещения в револьверной головке более наглядным предусмотрено как табличное, так и графическое отображение комплекта инструментов. Предусмотрены различные способы работы с комплектами инструментов. Инструменты могут быть назначены автоматически по геометрии детали и автоматически распределены по позициям револьверной головки. Возможен ручной выбор инструмента и его размещение в револьверной головке.

Инструменты, установленные в определенные позиции револьверной головки, образуют комплект инструментов. Каждому инструменту комплекта соответствует единственное значение зазора матрицы, выбранное в соответствии с материалом и толщиной листа. Комплекты инструментов хранятся в базе данных. Для того чтобы сделать процесс подбора необходимого для обработки инструмента и его размещения в револьверной головке более наглядным предусмотрено как табличное, так и графическое отображение комплекта инструментов. Предусмотрены различные способы работы с комплектами инструментов. Инструменты могут быть назначены автоматически по геометрии детали и автоматически распределены по позициям револьверной головки. Возможен ручной выбор инструмента и его размещение в револьверной головке.

Программирование обработки

При штамповке наиболее целесообразно задавать обработку при построении детали. В программе реализованы следующие технологические переходы: пробивка, вырубка, дробление.

Пробивка. Одиночный удар инструмента. Используется как для обработки одиночных отверстий, так и для обработки групп отверстий одиночным или комбинированным инструментом. Пробивка в точке – одиночный удар в точке или ряд ударов, производимых в каждой точке массива точек. Контур инструмента располагается в заданной точке своим центром под заданным углом. Пробивка в точке контура – одиночный удар инструментом в точке контура. Местоположение инструмента в этом случае определяется его выравниванием относительно заданного сегмента. Положение инструмента характеризуется точкой привязки на сегменте (граничная точка или середина сегмента) и способом выравнивания инструмента (по краю, по центру, до упора). Пробивка контура – пробивает весь контур одним ударом, согласовывая положение инструмента с формой контура. Этот вариант подразумевает идентичность формы отверстия и формы инструмента. Местоположение инструмента определяется полностью автоматически.

Одиночный удар инструмента. Используется как для обработки одиночных отверстий, так и для обработки групп отверстий одиночным или комбинированным инструментом. Пробивка в точке – одиночный удар в точке или ряд ударов, производимых в каждой точке массива точек. Контур инструмента располагается в заданной точке своим центром под заданным углом. Пробивка в точке контура – одиночный удар инструментом в точке контура. Местоположение инструмента в этом случае определяется его выравниванием относительно заданного сегмента. Положение инструмента характеризуется точкой привязки на сегменте (граничная точка или середина сегмента) и способом выравнивания инструмента (по краю, по центру, до упора). Пробивка контура – пробивает весь контур одним ударом, согласовывая положение инструмента с формой контура. Этот вариант подразумевает идентичность формы отверстия и формы инструмента. Местоположение инструмента определяется полностью автоматически.

Вырубка. Серия ударов инструмента вдоль контура детали с заданным шагом. Может быть задана на сегменте контура, участке контура, контуре или на линейном участке. Вырубка сегмента контура: участок, подлежащий обработке, задается положением инструмента в начале и в конце вырубаемого участка. В качестве опорного элемента, определяющего местоположение инструмента, используется граница сегмента, стык сегмента со смежным сегментом, точка и прямая. Вырубка участка контура предполагает задание последовательности сегментов. Особенность заключается в том, что заданные параметры обработки будут действовать применительно ко всем сегментам. В качестве опорного элемент для начала и конца каждого сегмента может быть задана либо граница сегмента, либо стык сегментов. Вырубка контура предполагает вырубку всех сегментов контура. Единые параметры обработки применяются ко всем сегментам контура или массива контуров.

Может быть задана на сегменте контура, участке контура, контуре или на линейном участке. Вырубка сегмента контура: участок, подлежащий обработке, задается положением инструмента в начале и в конце вырубаемого участка. В качестве опорного элемента, определяющего местоположение инструмента, используется граница сегмента, стык сегмента со смежным сегментом, точка и прямая. Вырубка участка контура предполагает задание последовательности сегментов. Особенность заключается в том, что заданные параметры обработки будут действовать применительно ко всем сегментам. В качестве опорного элемент для начала и конца каждого сегмента может быть задана либо граница сегмента, либо стык сегментов. Вырубка контура предполагает вырубку всех сегментов контура. Единые параметры обработки применяются ко всем сегментам контура или массива контуров.

Дробление. Разрушение материала в заданной области квадратным, прямоугольным или круглым инструментом. Область, из которой удаляется материал, может быть прямоугольной, круглой или иметь форму сектора. Может применяться также для обработки фасок и треугольных выемок.

Может применяться также для обработки фасок и треугольных выемок.

Перемычки. На контуре детали могут быть выделены непрорезаемые участки – перемычки. Перемычки расставляются автоматически либо равномерно по контуру детали, либо в углах. Предусмотрена также ручная расстановка перемычек в заданных точках.

Автоматическая штамповка. Автоматическая штамповка позволяет запрограммировать обработку всего листа или отдельных деталей автоматически. При автоматической штамповке происходит автоматический подбор инструментов для обработки и назначается местоположение пробивок, исходя из ряда предварительных требований. При задании обработки на детали в автоматическом режиме выделяются следующие элементы: отверстия, выемки и внешние границы. Обработка может охватывать как всю деталь, так и любой из перечисленных элементов в отдельности. Это позволяет сочетать автоматическую обработку одних элементов с ручной обработкой других элементов.

Порядок обработки (оптимизация). На этапе проектирования, прежде всего, определяется геометрия обработки, а порядок выполнения отдельных операций несущественен. Он может быть изменен в дальнейшем. Окончательный порядок обработки назначается после этапа проектирования перед получением управляющей программы. При задании порядка обработки действуют 3 уровня детализации: область обработки (лист/деталь), инструменты, переходы. Обработка ведется по инструментам. Сначала делает всю свою работу первый инструмент, затем второй, третий и т.д. Такой порядок может быть использован как по отношению ко всем деталям на листе, так и по отношению к каждой детали. Все инструменты от первого до последнего отрабатывают для каждой детали. Порядок, в котором работают инструменты, настраивается. Назначается общий порядок обхода геометрических элементов. Этот порядок может быть изменен для отдельных инструментов.

На этапе проектирования, прежде всего, определяется геометрия обработки, а порядок выполнения отдельных операций несущественен. Он может быть изменен в дальнейшем. Окончательный порядок обработки назначается после этапа проектирования перед получением управляющей программы. При задании порядка обработки действуют 3 уровня детализации: область обработки (лист/деталь), инструменты, переходы. Обработка ведется по инструментам. Сначала делает всю свою работу первый инструмент, затем второй, третий и т.д. Такой порядок может быть использован как по отношению ко всем деталям на листе, так и по отношению к каждой детали. Все инструменты от первого до последнего отрабатывают для каждой детали. Порядок, в котором работают инструменты, настраивается. Назначается общий порядок обхода геометрических элементов. Этот порядок может быть изменен для отдельных инструментов.

Обработка вручную. Для нестандартных случаев существует возможность построения траектории и задания технологических команд в явном виде.

Подпрограммы обеспечивают структурирование получаемой управляющей программы и позволяют уменьшить объём формируемого текста.

Разметка листа

При наличии на станке устройства разметки или специального режима разметки можно нанести на лист контуры разметки. Эти контуры могут храниться в базе данных вместе с деталью. В этом случае разметка оказывается размещенной на листе вместе с деталями. Для программирования работы блока разметки достаточно указать контуры разметки в нужной последовательности. Программа произведет все необходимые переключения и построит траекторию.

Использование делового отхода

Из неиспользованной части листа формируется деловой отход, который может быть помещен в базу данных для последующего использования.

Документирование

Программа формирует следующие выходные документы:

Как правило, конкретный вид выходных документов определяется традициями предприятия. Генератор отчетов, входящий в Техтран, имеет гибкий механизм настройки формата документов и объема выводимой информации.

Автоматическая генерация текста

В процессе построения геометрических объектов и проектирования раскроя листа происходит формирование текста программы на языке Техтран. Программа включает в себя всю последовательность произведенных действий и может быть использована при дальнейшей работе. Это позволяет гибко сочетать удобство диалогового режима с преимуществами текстового представления программы, к которым относятся:

- Использование ранее написанных программ и макросов, быстрая их модификация

- Параметризация для типовых деталей

- Использование условных операторов, циклов, арифметических выражений и функций

- Возможность отладки и исправления ошибок

Средства разработки и отладки программ

Система включает набор средств для работы с программой на языке Техтран:

Команды выполнения (выполнить оператор, перейти в макрос, выполнить программу до конца, до курсора и т.п.) позволяют выполнять и отлаживать программу на Техтране. Используя эти команды можно выполнить программу целиком или по частям, приостанавливая процесс для анализа результатов выполнения отдельных операторов.

Используя эти команды можно выполнить программу целиком или по частям, приостанавливая процесс для анализа результатов выполнения отдельных операторов.

Средства контроля выполнения дают возможность просматривать значения переменных, использовать графическое окно для визуального контроля объектов программы и просматривать диагностическую информацию, сформированную в ходе выполнения программы.

Получение управляющей программы

Постпроцессор, входящий в состав Техтрана, позволяет формировать управляющие программы для различных станков с ЧПУ (дыропробивные прессы) по программе обработки детали и данным об оборудовании, включенным в состав системы. Используя программу обработки детали, полученную для одного станка, можно получить УП для любого другого станка из списка оборудования.

Настройка на конкретное оборудование с ЧПУ

Техтран обеспечивает возможность настройки на конкретное оборудование с ЧПУ. Для описания оборудования требуется заполнить паспорт станка и создать модуль станка на специальном языке Техпост. Такой механизм позволяет пользователям самостоятельно учитывать особенности формирования УП, разрабатывая собственные модули на основе уже имеющихся.

Такой механизм позволяет пользователям самостоятельно учитывать особенности формирования УП, разрабатывая собственные модули на основе уже имеющихся.

Лучшее практическое руководство по штамповке листового металла

Опубликовано: 14 апреля 2020 г., | Автор Candy, менеджер по маркетингу WayKen

Многие современные продукты прочны, но очень легки, несмотря на то, что сделаны из металла. Причина в том, что конструкция изделия отточена до такой степени, что мы можем создавать даже высоконагруженные конструкции из тонких листов металла. Штамповка листового металла — это одна из технологий, которая позволяет нам создавать желаемую форму, например, тонкостенные объекты.

Что такое штамповка металла?

Штамповка листового металла — это производственный процесс, при котором материал не вычитается и не добавляется к будущим деталям. Этот метод использует формование, чтобы придать прямым металлическим листам желаемую форму. В основном листы металла гнутся на специализированном оборудовании с использованием специальных штампов и пуансонов. Как правило, этот процесс не требует нагрева листа и, следовательно, не вызывает тепловой деформации поверхности матрицы. Этот факт делает процесс штамповки металла экономичным и экологичным. Однако если вам нужна деталь, изготовленная из толстого металлического листа, усилие, необходимое для ее сгибания, может оказаться слишком большим. Вот тогда вам нужно будет нагреть металл и обратиться к ковке.

Как правило, этот процесс не требует нагрева листа и, следовательно, не вызывает тепловой деформации поверхности матрицы. Этот факт делает процесс штамповки металла экономичным и экологичным. Однако если вам нужна деталь, изготовленная из толстого металлического листа, усилие, необходимое для ее сгибания, может оказаться слишком большим. Вот тогда вам нужно будет нагреть металл и обратиться к ковке.

Типы процессов штамповки листового металла

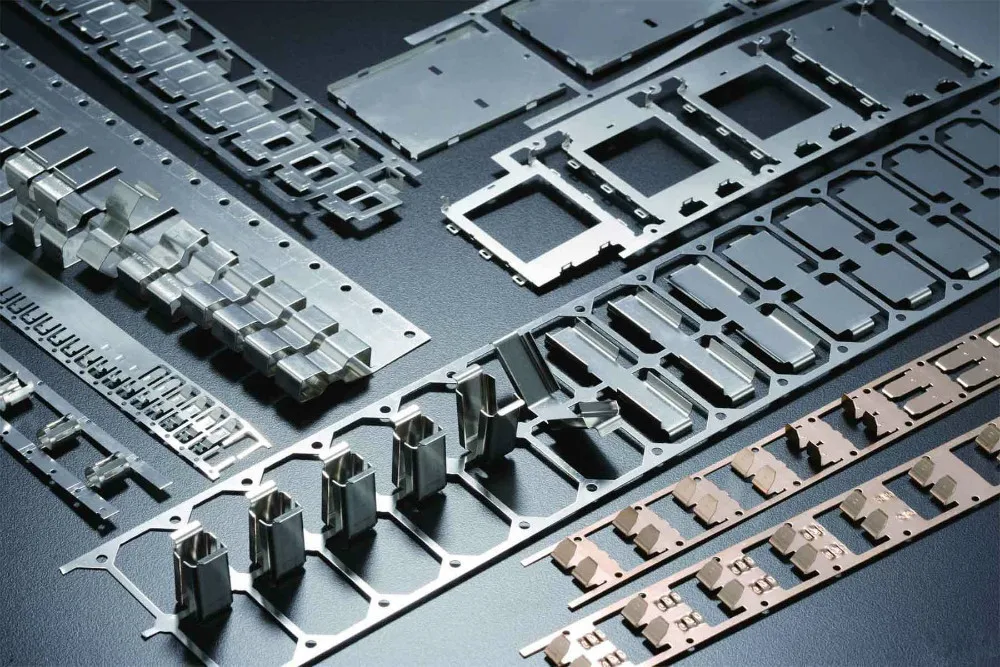

Существует множество различных процессов штамповки металла. Каждый из них довольно прост, но в сочетании они могут дать практически любую возможную геометрию. Вот наиболее распространенные процессы штамповки листового металла.

Вырубка часто является первой операцией, выполняемой среди процессов штамповки. Для этого нужен штамповочный пресс с острым пуансоном. Металлические листы обычно поставляются больших размеров, например, 3×1,5 м. Большинство деталей не такие большие, поэтому вам нужно будет отрезать часть листа для вашей детали, и было бы идеально получить желаемый контур конечной детали прямо здесь. Итак, гашение применяется для получения нужного вам контура. Обратите внимание, что существуют и другие способы изготовления заготовки из металлического листа, такие как лазерная резка, плазменная резка или гидроабразивная резка.

Итак, гашение применяется для получения нужного вам контура. Обратите внимание, что существуют и другие способы изготовления заготовки из металлического листа, такие как лазерная резка, плазменная резка или гидроабразивная резка.

Гибка является основной операцией для изготовления простейших металлических штампованных деталей. Вы просто сгибаете металлический лист по прямой линии до необходимой степени. Для этого вам понадобится штамп с V-образной полостью, изготовленный под нужным углом, и соответствующий пуансон.

Отбортовка в основном аналогична гибке, но выполняется по изогнутой линии. Это несколько усложняет операцию и требует приобретения специального оборудования для отбортовки.

Тиснение очень похоже на гравировку, но при втором способе вырезается небольшой участок металла для создания логотипа или знака на металлической детали, тогда как при тиснении используется предварительно настроенный пуансон, чтобы сделать углубление в виде необходимого сообщения или изображения. .

.

Чеканка аналогична чеканке, поскольку она также используется для создания узоров или надписей на листовом металле. Однако при тиснении листа получится углубление с одной стороны и выступающий рисунок с другой стороны детали. Чеканка отличается в этом вопросе. Он использует гораздо больше давления для выполнения. Вместо пуансона в деталь вдавливается матрица с полостью до возникновения пластических деформаций и затекания металла в полость матрицы. В результате получается выступающий рисунок с одной стороны детали и гладкая поверхность с другой стороны без каких-либо углублений.

Растяжка — это процесс, который высоко ценится производителями автомобилей. Процесс заключается в закреплении краев листа в специальные приспособления и протягивании. Никакой другой формовочной операции нет, лист просто растягивается. Но в результате получается очень гладкий лист. Вот почему эти красивые автомобильные кузова такие гладкие и плавные.

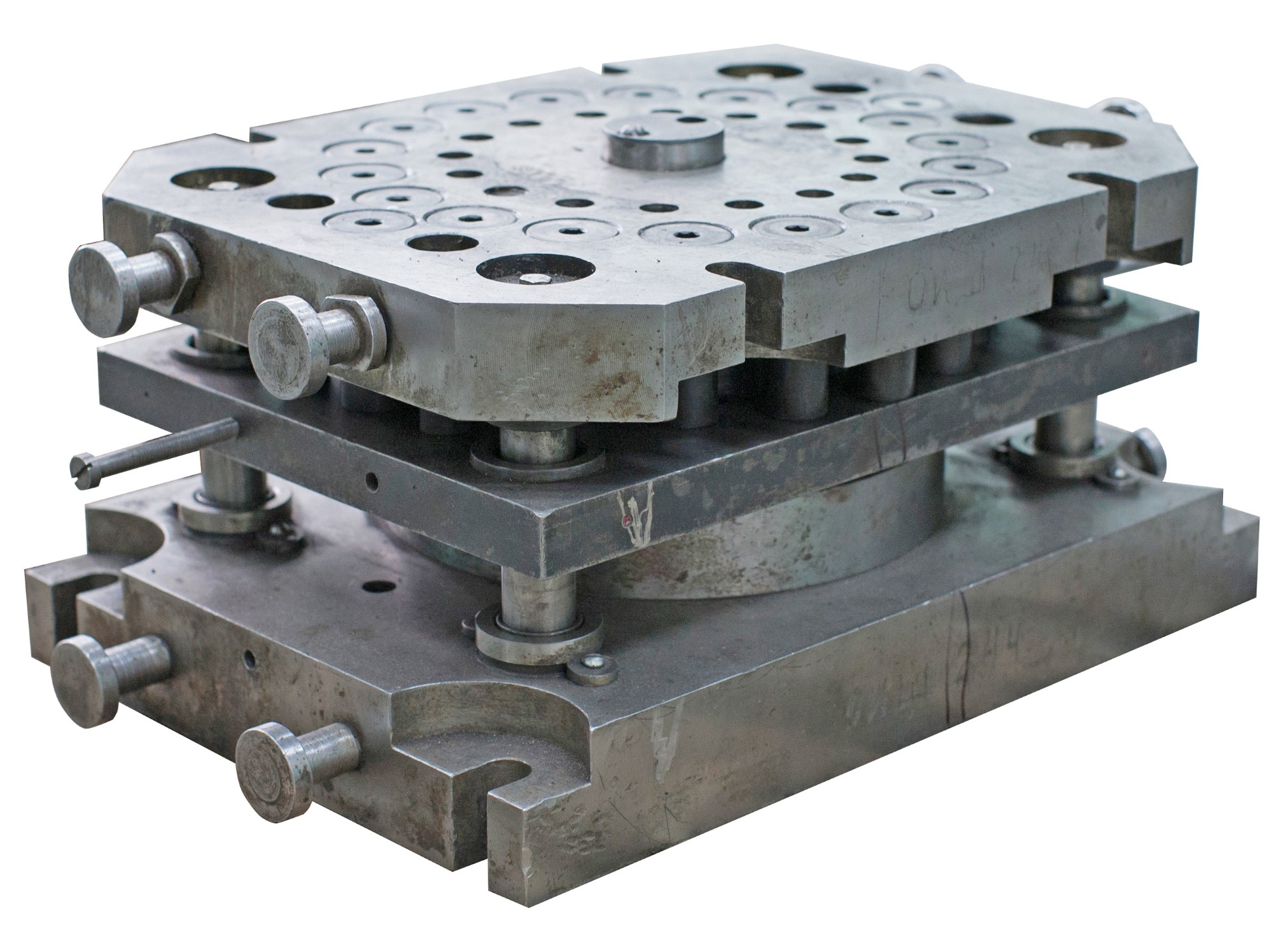

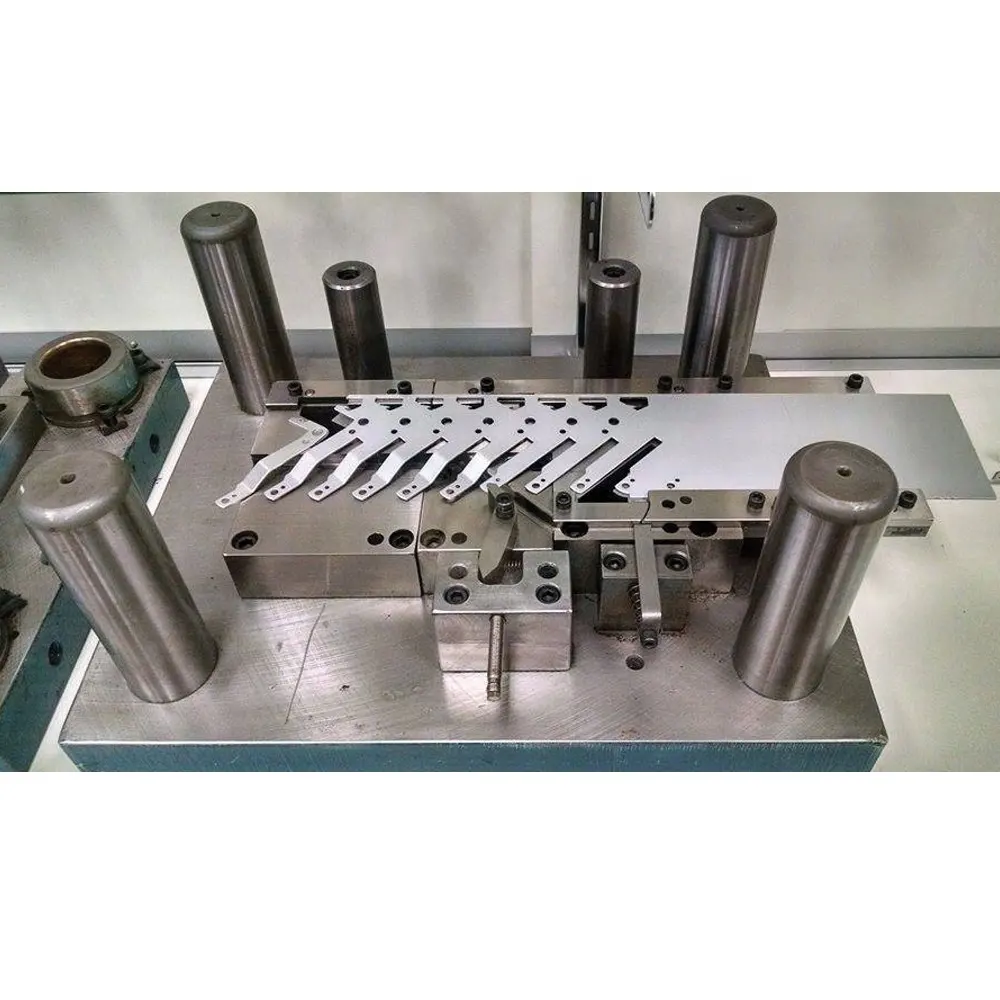

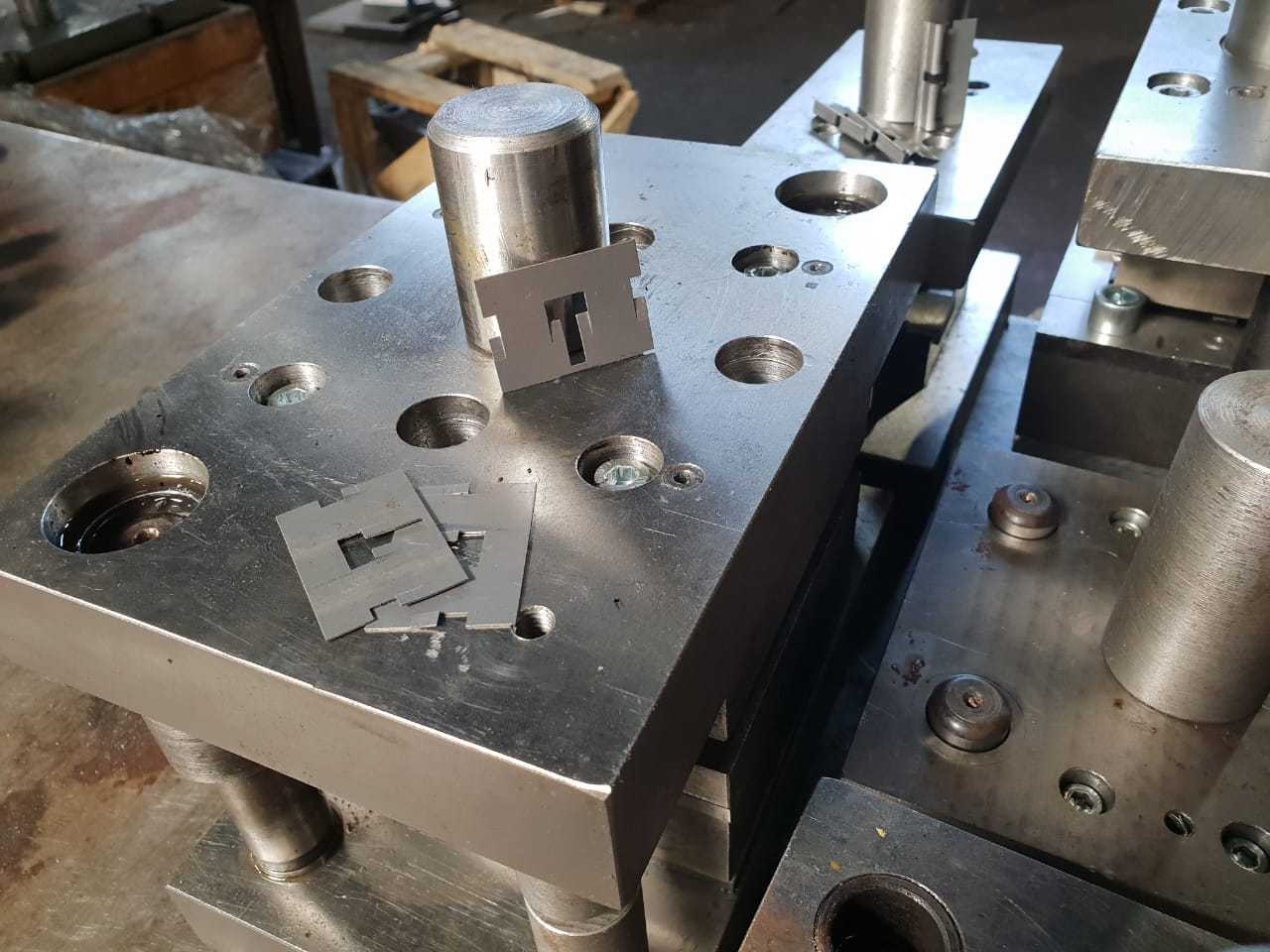

Штамповочные штампы для листового металла

Штамповочные штампы являются наиболее важными элементами для обеспечения размеров и точности штампованных листовых металлов. Типичная система штампов должна включать штамп с полостью и соответствующий пуансон, поэтому их лучше проектировать вместе. Материал для штампов для холодной штамповки листового металла зависит от прогнозируемого номера партии. Если вы собираетесь изготавливать одинаковые детали с 5- или 6-значными номерами, вам понадобится закаленная инструментальная сталь, чтобы штампы выдерживали нагрузки. Если вы изготавливаете детали из листового металла на заказ, вы можете сделать это из простой стали или даже из более прочных алюминиевых сплавов. Методы быстрого прототипирования, в которых используется обработка алюминия с ЧПУ, позволяют изготовить такие штампы за считанные дни, поэтому вы можете очень быстро получить прототипы, но для изготовления долговечных штампов вам потребуется значительное время и инвестиции в услуги штамповки листового металла.

Типичная система штампов должна включать штамп с полостью и соответствующий пуансон, поэтому их лучше проектировать вместе. Материал для штампов для холодной штамповки листового металла зависит от прогнозируемого номера партии. Если вы собираетесь изготавливать одинаковые детали с 5- или 6-значными номерами, вам понадобится закаленная инструментальная сталь, чтобы штампы выдерживали нагрузки. Если вы изготавливаете детали из листового металла на заказ, вы можете сделать это из простой стали или даже из более прочных алюминиевых сплавов. Методы быстрого прототипирования, в которых используется обработка алюминия с ЧПУ, позволяют изготовить такие штампы за считанные дни, поэтому вы можете очень быстро получить прототипы, но для изготовления долговечных штампов вам потребуется значительное время и инвестиции в услуги штамповки листового металла.

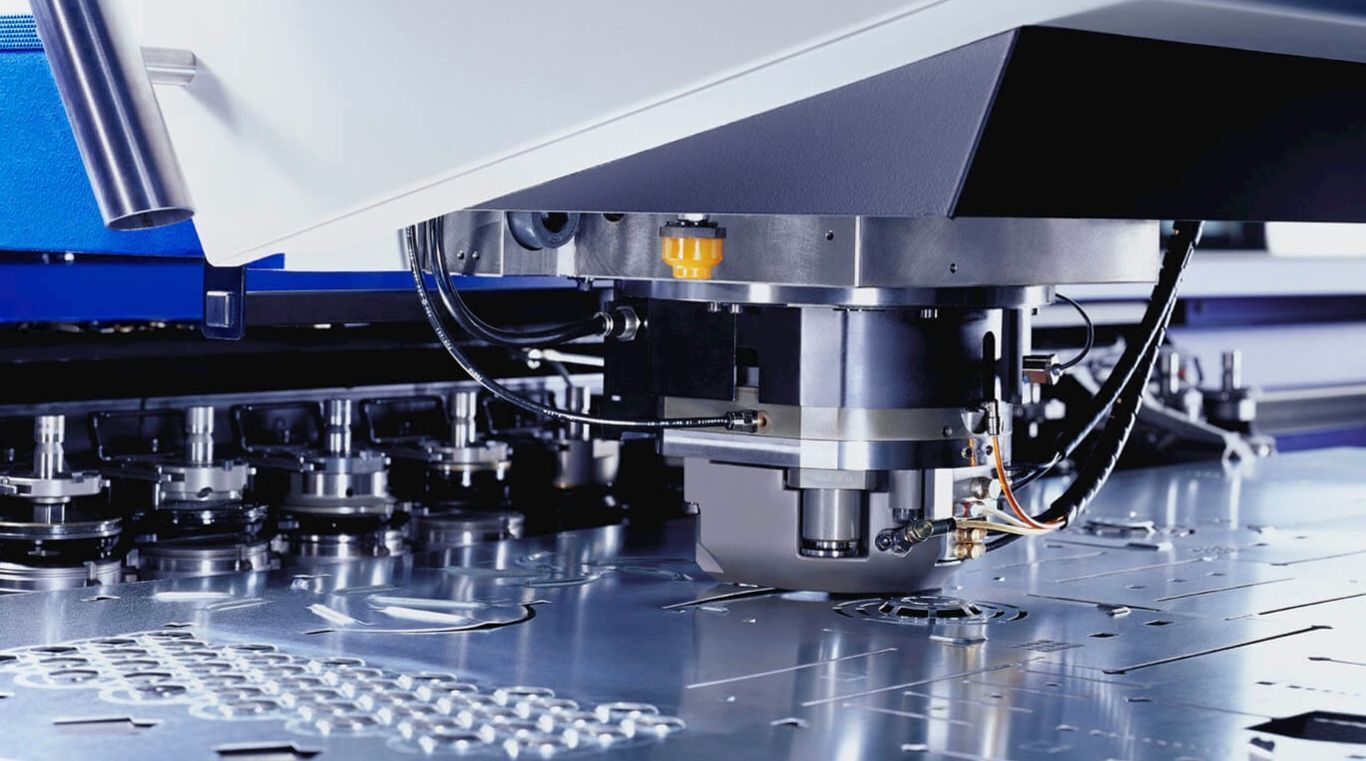

Машины для штамповки листового металла

Для процессов штамповки листового металла требуется специальное оборудование. Наиболее часто используемыми машинами являются штамповочные прессы. Пресс — это, по сути, машина, которая может нажимать на металлическую заготовку, чтобы придать ей требуемую форму. В зависимости от частоты его использования и количества изготавливаемых на нем деталей в год и их толщины, он может быть как механическим, так и гидравлическим, ручным или ЧПУ. Гидравлические прессы с ЧПУ являются наиболее эффективными машинами для штамповки листового металла. При наличии устройства автоматической подачи листа они могут изготавливать штампованные металлические детали без вмешательства оператора.

Пресс — это, по сути, машина, которая может нажимать на металлическую заготовку, чтобы придать ей требуемую форму. В зависимости от частоты его использования и количества изготавливаемых на нем деталей в год и их толщины, он может быть как механическим, так и гидравлическим, ручным или ЧПУ. Гидравлические прессы с ЧПУ являются наиболее эффективными машинами для штамповки листового металла. При наличии устройства автоматической подачи листа они могут изготавливать штампованные металлические детали без вмешательства оператора.

Материалы для штамповки из листового металла на заказ

Ниже представлено множество материалов для штамповки на заказ из листового металла, перечисленных ниже:

- Холоднокатаная сталь

- Горячекатаная сталь

- Нержавеющая сталь

- Алюминий

- Оцинкованный

- Бериллиевая медь

- Латунь

Как собирать металлические штампованные детали

Вам нужно отличное решение, позволяющее производить небольшие объемы металлических деталей по доступной цене и с высокой точностью? Запросите предложение, чтобы узнать больше.

Изготовив необходимые детали из листового металла, вы можете использовать ряд методов сборки, чтобы легко закончить изделие. Например, клепка листового металла, широко используемая в аэрокосмической промышленности, представляет собой простой способ создания сложных штампованных металлических сборок без излишней тепловой деформации. Перед сборкой необходимо сделать отверстия для заклепок. Заклепка представляет собой своего рода болт, который вставляется в отверстие, а затем деформируется, чтобы зафиксировать детали на месте.

Металлические сварные детали — еще один способ сделать это. Есть два варианта сварки, которые будут очень полезны, если вы хотите выбрать эту операцию соединения.

Точечная сварка — чрезвычайно быстрый, простой и высококачественный метод сварки. Два листа помещаются между цилиндрическими электродами. Электроды зажимают листы и нагревают область соприкосновения деталей до тех пор, пока она не расплавится и не сплавит их вместе. Вся операция занимает меньше минуты.

Дуговая сварка является наиболее распространенным сварочным процессом, и ее главное преимущество заключается в том, что она позволяет легко выполнять водонепроницаемые соединения, поэтому, если вы делаете какой-то резервуар, дуговая сварка обязательно вам поможет.

Услуги по созданию прототипов из листового металла

Наши услуги по созданию прототипов из листового металла предназначены для быстрого прототипирования, конечного производства и сборки. Мощности нашего собственного производства могут производить не менее 500 деталей и доставлять их вовремя. Мы обсудим с вами разработку прототипов и образцов от проектирования листового металла до производства. Повышение точности прототипов из листового металла при одновременном снижении производственных затрат.

Узнать больше Наша прецизионная штамповка металлов

В WayKen мы можем предложить быстрое и экономичное решение для прецизионной штамповки для производства различных компонентов, начиная от микроминиатюрных деталей и заканчивая крупными сложными компонентами. Кроме того, мы можем предоставить услуги по быстрому изготовлению прототипов, включая перенос отдельных деталей и последовательное создание прототипов полос, чтобы облегчить мелкосерийное производство и инвестировать в крупносерийное производство. Чтобы узнать больше о возможностях штамповки металла на заказ WayKen или задать любые вопросы о ваших следующих связанных проектах, свяжитесь с нами здесь.

Кроме того, мы можем предоставить услуги по быстрому изготовлению прототипов, включая перенос отдельных деталей и последовательное создание прототипов полос, чтобы облегчить мелкосерийное производство и инвестировать в крупносерийное производство. Чтобы узнать больше о возможностях штамповки металла на заказ WayKen или задать любые вопросы о ваших следующих связанных проектах, свяжитесь с нами здесь.

Глоссарий терминов и процессов штамповки металлов

Manor Tool & Manufacturing — ведущий поставщик услуг по штамповке металла. Мы специализируемся на гибке, формовании, штамповке и штамповке с глубокой вытяжкой и можем работать с производственными размерами, начиная от мелкосерийного прототипирования и небольших тиражей до крупносерийных прогрессивных тиражей. Мы можем изготовить новую оснастку или запустить существующие штампы на нашем передовом 32-прессовом предприятии.

Глоссарий терминов

Наши штатные эксперты Manor Tool составили этот глоссарий общих терминов штамповки металлов, чтобы помочь нашим клиентам и другим читателям понять общую терминологию, используемую в нашей отрасли.

- Финишная обработка ствола – Бочка, содержащая необработанные детали, абразивные среды и различные химические соединения, вращается для сглаживания деталей. Обычно используется для снятия заусенцев или удаления следов инструмента. Также известно как кувыркание бочки.

- Разгрузка на изгибе – Специальный инструмент для гибки используется для облегчения гибки листового металла и снижения риска нежелательных трещин или разрывов.

- Гибка – Процесс формовки металла, при котором штамп используется для облегчения углового смещения материала металлической заготовки.

- Заготовка – Листовой металл, используемый для изготовления продукта. Кроме того, кусок, полученный в результате процесса гашения.

- Вырубка – Металлический пуансон удаляет секцию заготовки с металлического листа или полосы.

- Прорыв – При резке часть материала, которая разрушается.

- Заусенцы – Приподнятые кромки или острые выступы, оставшиеся после обработки.

- Без заусенцев – Кромка без острых выступов, полученная после удаления заусенцев.

- Цепочка размеров – когда конечная линия одного размера также является начальной линией для следующего размера в проекте.

- Чеканка – Процесс гибки, при котором заготовка проходит через нейтральную плоскость под высоким давлением с обеих сторон одновременно пуансоном и матрицей.

- Составная матрица – Специальная матрица, отделяющая заготовку от полосы за один ход.

- Зенковка – создает большую круглую полость над просверленным отверстием, как правило, чтобы она могла полностью вместить большую головку крепежного элемента.

- Зенковка – Процесс вырезания конического отверстия в изготавливаемом изделии или объекте.

- Совокупный допуск – Постепенное нарастание отклонений от допусков в результате нескольких процессов механической обработки и сборки.

- Удаление заусенцев – Удаление острых кромок с изготовленных компонентов или деталей, обычно считающееся чистовой или вторичной операцией.

- Специальная оснастка – Индивидуальная оснастка, специально изготовленная для производства конкретной детали. Также известен как жесткий инструмент.

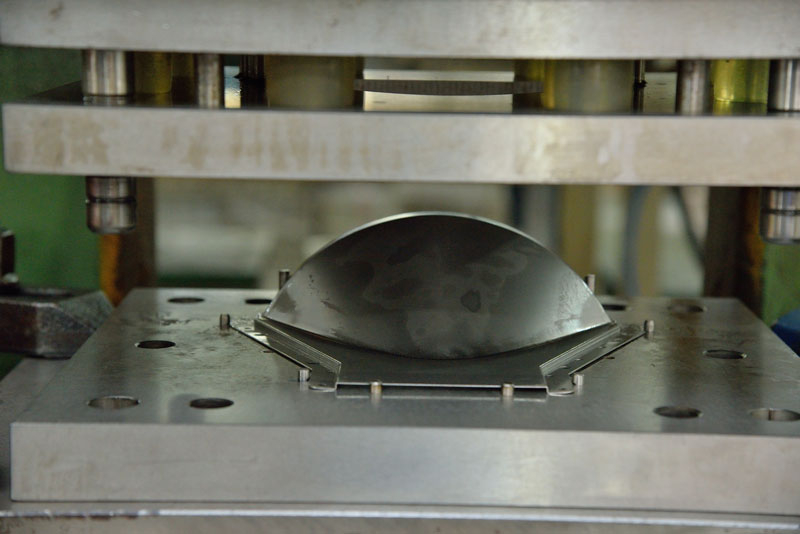

- Штамповка с глубокой вытяжкой – Процесс штамповки металла, используемый для создания полых компонентов. Лист помещается на формующую матрицу, где прикладывается усилие штамповки, чтобы вдавить его в полую полость матрицы.

- Матрица (штамповочная матрица) – прецизионный инструмент, используемый для резки и/или формовки листового металла определенного профиля или формы.

- Зазор матрицы – Расстояние между пуансоном и отверстием матрицы.

- Пластичность – Измерение способности материала изгибаться без растрескивания, разрушения или разрушения.

- Приспособление – Любой инструмент, используемый для удержания заготовки или компонента на месте во время процессов штамповки или механической обработки.

- Фланец – усиленный обод, обычно используемый для упрощения сборки. Кроме того, процесс вторичной штамповки используется для создания обода усиленной детали, который часто используется в других штампах для штамповки.

- Плоский или матовый – Неотражающее поверхностное покрытие.

- Калибр – Шкала, часто используемая для измерения толщины металла, обычно в тысячных долях дюйма. Примечание. Не все металлы измеряются с одинаковой толщиной.

- Выемка – Несовершенство на поверхности материала, обычно глубже царапины и часто с приподнятыми краями.

- Направление зерна – Ориентация кристаллической структуры материала. А также направленность отделки поверхности, созданной методом абразивной отделки.

- Шлифовка – Процесс изготовления и отделки абразивного металла, часто используемый для удаления заусенцев, сглаживания или создания острых кромок, а также сглаживания шероховатостей сварных швов.

- Полурезка – процесс штамповки, при котором частично проникает в листовой металл, создавая выступ, который составляет примерно половину толщины материала. Эти выступы обычно используются в качестве локаторов при сварке, сборке или других процессах.

- Кромка (голландский изгиб) – Край материала загибается вдвое для создания более жесткого края и/или уменьшения остроты края.

- Основная матрица – Универсальный держатель инструмента, который подходит для всех матриц и упрощает смену инструмента.

- Утончение металла – Результат любого процесса формовки, который уменьшает толщину листового металла.

- Следы высечки – Незначительные деформации краев листового металла после процессов высечки на револьверном прессе.

- Высечка – прогрессивный процесс пробивки отверстий, который создает перекрывающиеся отверстия в заготовке из листового металла.

- Надрез – Срезает металлический лом с внешних краев заготовки.

- Пробивка – Процесс пробивки отверстий или прорезей в материале.

- Обрезка с защемлением – популярный процесс обрезки лишнего материала с вытянутых или растянутых стенок сосуда в нижней части хода путем защемления стенки между двумя секциями штампа из закаленной стали.

- Прогрессивный инструмент — Прогрессивные инструменты имеют несколько станций для выполнения всех необходимых операций штамповки, обычно заканчивающихся вырезанием готовой детали из заготовки.

- Штамповочный пресс – состоит из возвратно-поступательного ползуна, который пробивает заготовку, удерживаемую на месте матрицей. Форма штампа определяет окончательную форму заготовки.

- Резка – Метод выполнения прямолинейных разрезов листового металла, когда он проходит между верхним и нижним лезвием.

- Формовка направляющих — несколько направляющих содержат различные инструменты, необходимые для выполнения операций резки или формовки, что позволяет станку быстро выполнять ряд последовательных операций обработки.

- Слизень – Остатки после процесса пробивки.

- Отметка пули – Дефект, возникающий при вдавливании лома в поверхность металлической заготовки.

- Пружина назад – когда эластичный материал частично отскакивает во время формовки.

- Колья – Метод крепления, при котором выступ в одной части деформируется внутри отверстия второй части, чтобы скрепить две части вместе.

- Нажатие – Операция нарезания, используемая для создания внутренней резьбы.

- Допуск – Допустимое отклонение между запланированным проектом и фактическими результатами процесса изготовления металла.

- Штамповка для переноса – Деталь отрезается от металлической полосы и перемещается с помощью механической системы через несколько станций для выполнения ряда операций.

- Револьверный пресс — Автоматический штамповочный пресс с поворотной револьверной головкой, который содержит несколько вариантов инструментов для облегчения различных процессов формовки.

- Вибрационная отделка – Детали помещаются с абразивным материалом в вибрационную ванну или чашу, где они подвергаются вибрации и шлифованию друг о друга для удаления заусенцев.

Услуги по штамповке металла от Manor Tool

Компания

Manor Tool & Manufacturing Company предлагает услуги по изготовлению металлоконструкций премиум-класса с 1959 года. Мы можем обрабатывать объемы заказов любых размеров и изготавливать штампы на заказ в нашем собственном инструментальном цехе. Для получения дополнительной информации о наших возможностях и услугах, пожалуйста, свяжитесь с нами или запросите предложение сегодня.