Углы резцов для токарного станка: Геометрия токарного резца — углы заточки, плоскости, поверхности

Содержание

Углы токарного резца

|

Устройство токарного резца

|

Значение углов резца и общие соображения при их выборе. Все перечисленные углы имеют важное значение для процесса резания и к выбору величины их следует подходить очень осторожно.

Чем больше передний угол у резца, тем легче происходит снятие стружки. Но с увеличением этого угла уменьшается угол заострения резца, а поэтому и прочность его.

Передний угол резца может быть вследствие этого сравнительно большим при обработке мягких материалов п, наоборот, должен быть уменьшен, если обрабатываемый материал тверд.

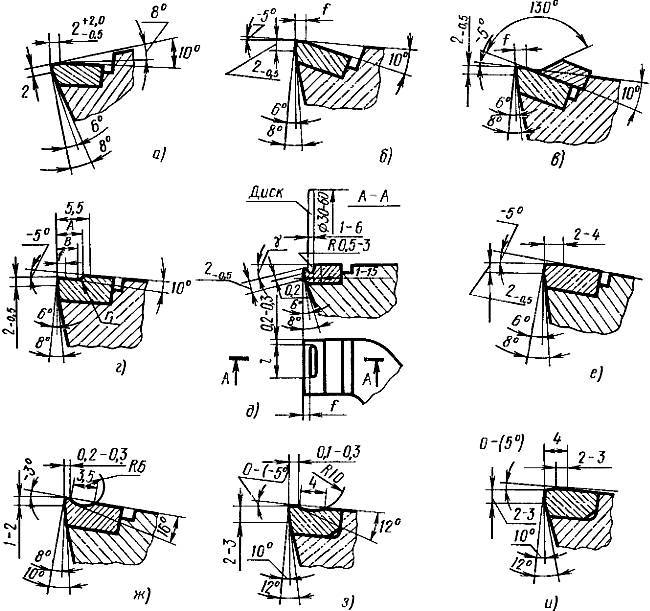

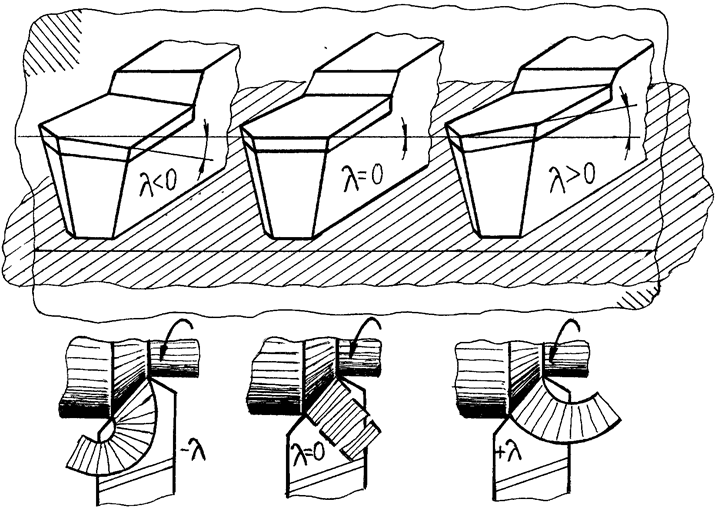

Углы наклона главной режущей кромки: положительный (а),

равный нулю (б) п отрицательный (в).

Передний угол может быть и отрицательным, что способствует повышению прочности резца.

Ясно, что с уменьшением переднего угла резца увеличивается угол резания. Сопоставляя это со сказанным выше о зависимости переднего угла от твердости обрабатываемого материала, можно сказать, что чем тверже обрабатываемый материал, тем больше должен быть угол резания, и наоборот.

Чтобы определить величину угла резания 6, когда известен передний угол резца, достаточно, а вычесть из 90 0данную величину переднего угла. Например, если передний угол резца равен 250, угол резания его составляет:

900 — 250=650

если передний угол составляет — 50, то угол резания будет равен:

900-(-50)=950

Задний угол резца а необходим для того, чтобы между задней поверхностью резца и поверхностью резания обрабатываемой детали не было трения. При слишком малом заднем угле это трение получается настолько значительным, что резец сильно нагревается и становится негодным для дальнейшей работы. При слишком большом заднем угле угол заострения оказывается настолько малым, что резец становится непрочным.

При слишком большом заднем угле угол заострения оказывается настолько малым, что резец становится непрочным.

Величина угла заострения в определяется сама собой после того, как выбраны задний и передний углы резца.

Влияние главного угла в плане на процесс резания.

|

Конструкция токарного резца

|

В самом деле очевидно, что для определения угла заострения данного резца достаточно вычесть из 90° сумму заднего и переднего его углов. Так, например, если резец имеет задний угол равным 8°, а передний 25°, то угол заострения его равен

90° — (8° + 25°) = 90° — 33° = 57°.

Это правило следует помнить, так как им иногда приходится пользоваться при измерении углов токарного резца.

Значение главного угла в плане ф вытекает из сопоставлений на которых схематически показаны условия работы резцов при одинаковых подачах s и глубине резания t, но при разных значениях главного угла в плане.

При главном угле в плане, равном 60°, сила Р, возникающая в процессе резания, вызывает меньший прогиб обрабатываемой детали, чем аналогичная сила Q при угле в плане 30°. Поэтому резец с углом ф = 60° более пригоден для обработки нежестких деталей (относительно небольшого диаметра при большой длине) в сравнении с резцом, имеющим угол tp = 30°. С другой стороны, при угле ф = 30° длина l2 режущей кромки резца, непосредственно участвующая в его работе, больше соответственной длины 11 при ф = 60°. Поэтому резец, изображенный на рис. 8, б, лучше поглощает теплоту, возникающую при образовании стружки и дольше работает от одной заточки до другой. Значение угла наклона y заключается в том, что, выбирая положительное или отрицательное значение его, мы можем направлять отходящую стружку в ту или другую сторону, что в некоторых случаях бывает очень полезно. Если угол наклона главной режущей кромки

Если угол наклона главной режущей кромки

резца положителен, то завивающаяся стружка отходит вправо при угле наклона, равном нулю, стружка отходит в направлении, перпендикулярном главной режущей кромке рис. б; при отрицательном угле наклона стружка отходит влево рис. в.

Направление схода стружки при положительном угле наклона главной режущей кромки (а),

равном нулю (б) и отрицательном (в).

основные элементы и углы, режущая часть

Резец – один из главных инструментов для резания, который применяется в стандартном станке. Размеры геометрических показателей резца определяют его основные характеристики, в том числе и точность обработки.

Любой токарь должен разбираться в геометрии резца, чтобы выполнить работу качественно.

Содержание:

- 1 Параметры режущего инструмента

- 2 Геометрия

- 2.1 Основные углы режущего инструмента

- 2.1.1 Главный задний

- 2.1.2 Главный передний

- 2.

1.3 Угол резания

1.3 Угол резания - 2.1.4 Угол заострения

- 2.1.5 Основной в плане

- 2.1.6 Вторичный в плане

- 2.1.7 Задний вспомогательный

- 2.1.8 Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

- 2.1.9 Угол наклона режущей части

- 2.1.10 Измерение углов режущего инструмента

- 2.2 Плоскости резания

- 2.1 Основные углы режущего инструмента

Параметры режущего инструмента

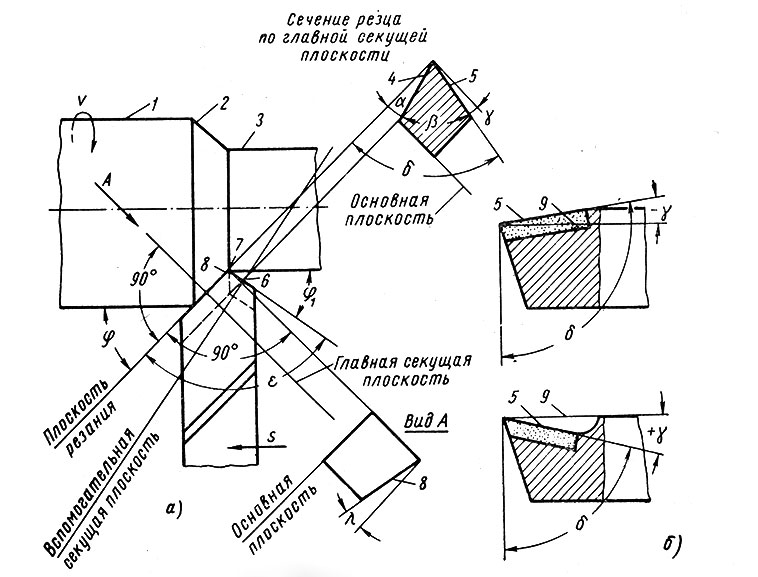

Для закрепления резца в любом токарном станке используется державка, а обеспечивает процесс разрезания металлических заготовок рабочая головка. На режущей части инструмента токарного оборудования различают три типа поверхности:

- передняя, которая служит для схода стружечных отходов в процессе обработки;

- основная задняя;

- вторичная задняя.

Обе последние поверхности развернуты лицевой стороной к болванке, которая обрабатывается на оборудовании. Основные поверхности между собой так ж пересекаются с образованием режущей кромки инструмента. Есть аналогичная вспомогательная кромка, которая образована на пересечении передней поверхности и вспомогательной задней.

Есть аналогичная вспомогательная кромка, которая образована на пересечении передней поверхности и вспомогательной задней.

Наиболее важными параметрами резцов для токарной работы являются их углы. Именно они определяют расположение непосредственно остальных поверхностей инструмента. Параметры углов зависят от:

- условия работы резца;

- материалов, из которых он изготовлен;

- разных характеристик того материала, который подвергается обработке.

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной.

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол резания

Угол резания должен быть в пределах 60–100° и находится между передом резца и непосредственно плоскостью резания.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Измерение углов режущего инструмента

Эта процедура производится с помощью специализированного ручного оборудования для измерения.

Стандартный настольный вариант угломера представляет собой конструкцию из следующих элементов:

- основа измерительного прибора;

- стойка с подвижным шаблоном;

- измерительной части с градусной линейкой;

- стопорного винта, чтобы фиксировать направление.

Читайте также: виды резцов для токарного станка по металлу

Алгоритм измерения детали:

- Образец нужно разместить на основании.

- Кромку совместить с плоскостью стойки.

- На градусной части линейки отображается полученный результат.

Для измерения углов в плане используется угломерное оборудование с наличием нониуса.

Плоскости резания

Для того, чтобы отсчитывать гулы резцов необходимо ориентироваться на координатные плоскости:

- основная плоскость является параллельной поверхностью по отношению к направлениям продольной и поперечной подачи;

- плоскость резания проходит непосредственно через главное лезвие и по касательной линии к площади отрезания болванки.

Также имеются секущие плоскости: основная и вторичная. Основная проходит через свободную точку основного лезвия под прямым углом к его проекции на основную координатную плоскость. Вспомогательная – через свободную точку вспомогательного лезвия также под прямым углом к главной плоскости.

При измерении всех основных и вспомогательных углов точные параметры заносят в специальную документацию. От этих показателей зависит и срок службы резца, и качество выполняемой работы.

Поделиться в социальных сетях

Овладейте искусством выбора угла инструмента при токарной резке

11 июня 2023 г. / Шейн

/ 5 минут чтения

Принцип работы фальцевального станка с ЧПУ…

Пожалуйста, включите JavaScript

Принцип работы фальцевального станка с ЧПУ

Интересуетесь искусством резки металла? Вы хотите знать, как выбрать идеальный угол наклона токарного станка для ваших операций обработки?

Не ищите дальше! Эксперты MachineMfg составили подробное руководство, которое поможет вам понять принципы выбора переднего угла, заднего угла, угла режущей кромки, вторичного угла отклонения и угла наклона.

Обладая этими знаниями, вы сможете добиться идеальной геометрии режущего инструмента, обеспечив оптимальную долговечность, остроту и точность.

В статье рассматриваются различные факторы, влияющие на выбор каждого угла, такие как твердость разрезаемого материала, тип операции обработки и жесткость системы токарного процесса. Это также объясняет важность трех опорных плоскостей, используемых для определения и измерения геометрического угла инструмента токарного станка.

Независимо от того, являетесь ли вы опытным профессионалом или новичком, желающим улучшить свои навыки резки металла, эта статья обязательна к прочтению. Так что берите свои токарные инструменты и приготовьтесь вывести свои операции обработки на новый уровень!

При резке металла угол наклона инструмента играет решающую роль в определении геометрии режущей части инструмента при его проникновении в заготовку.

Состав режущей части станка Инструмент

Режущая часть токарного станка состоит из передней поверхности, главной боковой поверхности, вспомогательной боковой поверхности, основной режущей кромки, вспомогательной режущей кромки и наконечника инструмента.

- Передняя поверхность: Поверхность, по которой стружка стекает по инструменту.

- Основная боковая поверхность: поверхность инструмента, которая взаимодействует с обработанной поверхностью заготовки и противостоит ей.

- Вторичная боковая поверхность: поверхность инструмента, которая взаимодействует с обработанной поверхностью заготовки и противостоит ей.

- Основная режущая кромка: линия пересечения передней поверхности инструмента и основной боковой поверхности.

- Вторичная режущая кромка: линия пересечения между передней поверхностью инструмента и вторичной боковой поверхностью.

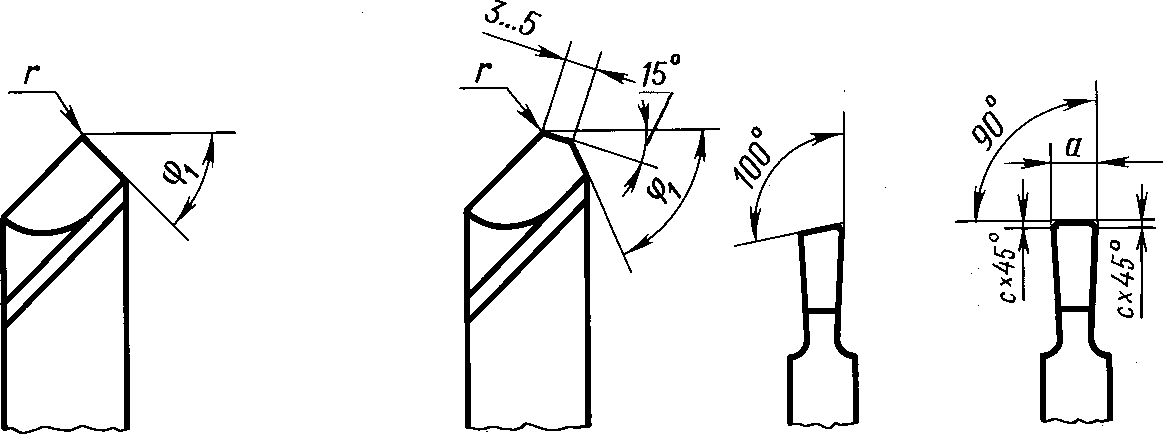

- Наконечник инструмента: пересечение главной режущей кромки и вспомогательной режущей кромки. Наконечник инструмента может представлять собой небольшую кривую или прямую линию, называемую наконечником инструмента для скругления или наконечником инструмента для снятия фаски.

Вспомогательная плоскость для измерения угла резания токарный станок инструмент

Для определения и измерения геометрического угла инструмента токарного станка необходимо выбрать три базовые плоскости. Этими тремя опорными плоскостями являются секущая плоскость, базовая плоскость и перпендикулярная плоскость.

Этими тремя опорными плоскостями являются секущая плоскость, базовая плоскость и перпендикулярная плоскость.

1) Секущая плоскость

Плоскость, которая пересекается в заданной точке на главной режущей кромке и перпендикулярна базовой плоскости хвостовика.

2 ) Базовая плоскость

Плоскость, проходящая через выбранную точку на главной режущей кромке и параллельная базовой поверхности хвостовика.

3) Ортогональная плоскость

Плоскость, перпендикулярная секущей плоскости и перпендикулярная базовой плоскости.

Видно, что эти три координатные плоскости перпендикулярны друг другу, образуя пространственную прямоугольную систему координат.

Основные геометрические углы и выбор токарный инструмент s

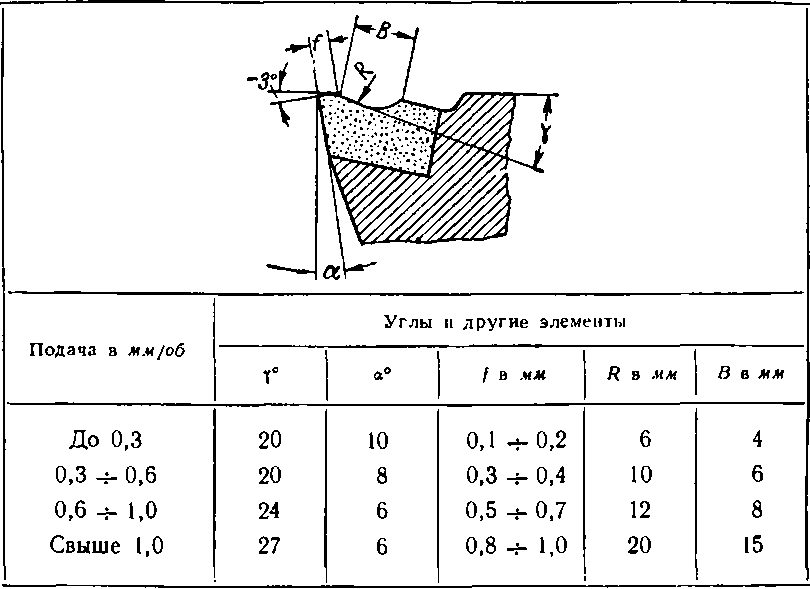

1) Принцип выбора переднего угла (γ0 )

Величина переднего угла имеет решающее значение фактор, обеспечивающий баланс между долговечностью и остротой режущего инструмента.

При определении переднего угла в первую очередь следует учитывать твердость разрезаемого материала.

Для материалов с высокой твердостью предпочтителен меньший передний угол, а для более мягких материалов подходит больший угол.

Кроме того, тип операции обработки также влияет на выбор переднего угла.

Для черновой обработки предпочтителен меньший угол, а для чистовых операций используется больший угол. Обычно выбирается передний угол от -5° до 25°.

Как правило, передний угол (γ0) не определяется заранее при изготовлении токарных инструментов. Вместо этого это достигается шлифованием канавки для отвода стружки на инструменте.

Эта канавка, также известная как стружколомающая канавка, служит для стружкодробления без намотки, контроля направления потока стружки для поддержания точности обрабатываемой поверхности, снижения сопротивления резанию и увеличения срока службы инструмента.

2) Принцип выбора заднего угла (α0 )

Во-первых, следует учитывать тип обработки. При чистовой обработке задний угол должен иметь большое значение, тогда как при черновой обработке он должен иметь малую величину.

При чистовой обработке задний угол должен иметь большое значение, тогда как при черновой обработке он должен иметь малую величину.

Во-вторых, следует учитывать твердость обрабатываемого материала.

Если обрабатываемый материал твердый, главный задний угол должен иметь небольшое значение, чтобы улучшить твердость режущей головки.

С другой стороны, если материал мягкий, задний угол может иметь большее значение. Задний угол не должен быть 0° или отрицательным и обычно выбирается между 6° и 12°.

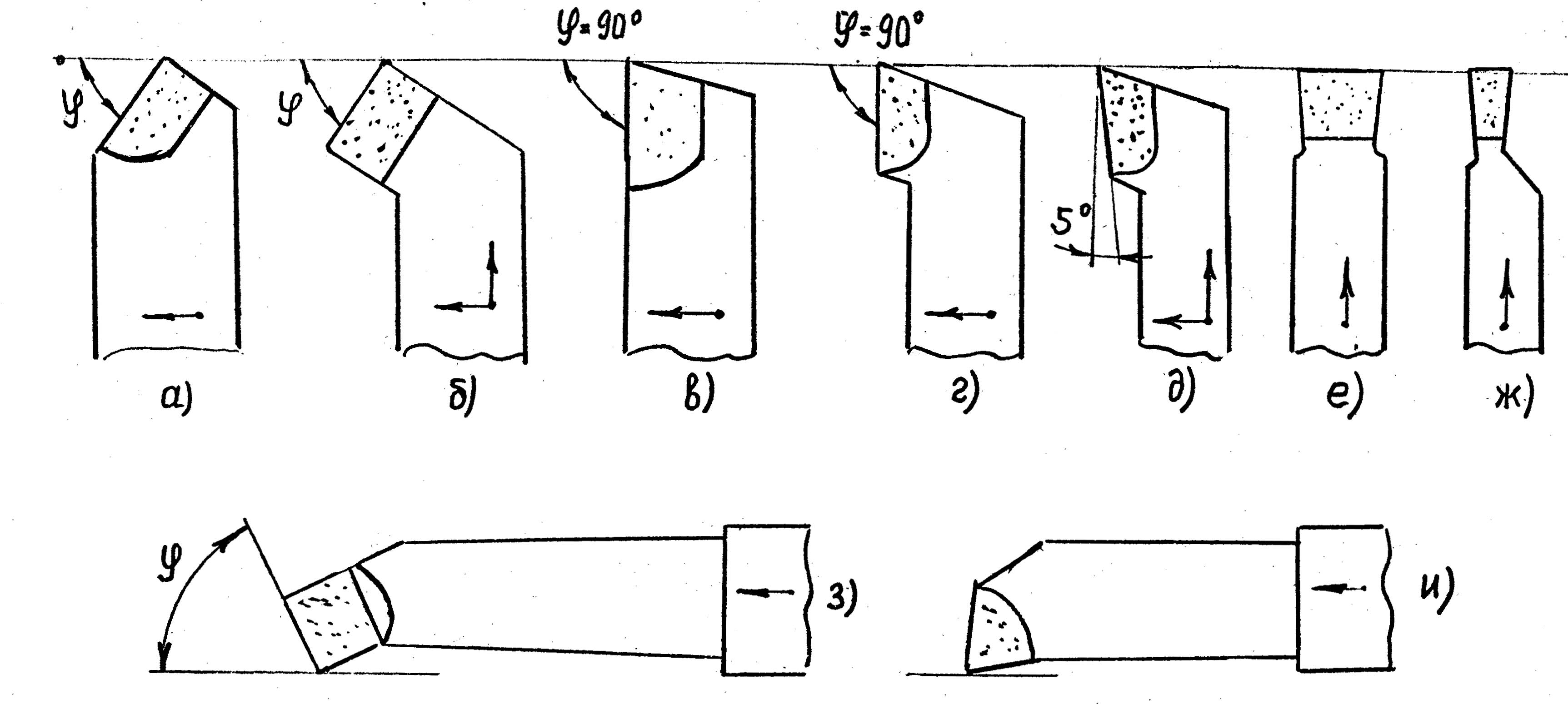

3) Принцип выбора угла режущей кромки (Kr )

Во-первых, следует учитывать жесткость системы токарного процесса, состоящей из токарных станков, приспособлений и инструментов.

Если жесткость системы хорошая, угол в плане должен быть небольшим, что увеличит срок службы токарного инструмента, улучшит условия отвода тепла и приведет к лучшей шероховатости поверхности.

Во-вторых, необходимо учитывать геометрию обрабатываемой детали. При обработке ступеней угол режущей кромки должен быть 90°.

При обработке ступеней угол режущей кромки должен быть 90°.

Для заготовок, разрезаемых посередине, угол режущей кромки обычно составляет 60°. Угол режущей кромки обычно составляет от 30° до 90°, наиболее часто используемые углы составляют 45°, 75° и 90°.

4) Принцип выбора вторичного угла отклонения (Kr’)

Во-первых, токарный инструмент, заготовка и прижим должны иметь достаточную жесткость для уменьшения вторичного угла отклонения, в противном случае необходимо большее значение взятый.

Во-вторых, обратите внимание на характер обработки.

При чистовой обработке угол вторичного отклонения должен составлять от 10° до 15°, а при черновой обработке он должен составлять около 5°.

5) Принцип выбора угла наклона (λS)

В основном это зависит от характера процесса обработки. При черновой обработке заготовка оказывает значительное воздействие на инструмент токарного станка.

При чистовой обработке, когда λS меньше или равно 0°, сила удара заготовки о токарный инструмент минимальна.

Когда λS больше или равно 0°, обычно принимается значение 0°. Угол наклона обычно выбирается между -10° и 5°.

0

акции

ГЕОМЕТРИЯ РЕЖУЩЕГО ИНСТРУМЕНТА – Cad cam Engineering WorldWide

Технология ЧПУ

Оставить комментарий

1 870 просмотров

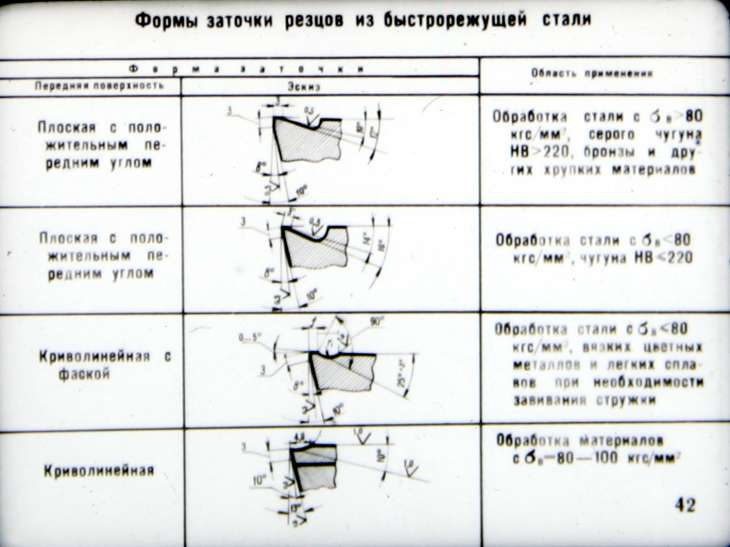

На токарном станке металл снимается с заготовки путем ее обточки против одноточечного режущего инструмента. Этот инструмент должен быть твердым и не должен терять свою твердость от тепла, выделяемого при механической обработке. Быстрорежущая сталь используется для многих инструментов, так как она отвечает этим требованиям и легко формуется шлифованием.

По этой причине он используется в этом разделе для демонстрации геометрии инструмента (см. Таблицу I-1). Высокоскоростные инструменты были в значительной степени заменены при производственной обработке твердосплавными инструментами (рис. I-77) и углами инструмента в соответствии с широко используемой сигнатурой промышленного инструмента.

Далее следуют термины и определения (приведенные углы являются только примерами и могут варьироваться в зависимости от области применения).

1. Хвостовик инструмента — это часть, удерживаемая державкой.

2. Обратный передний угол важен для плавного отвода стружки, что необходимо для получения однородной стружки и хорошего качества обработки, особенно при работе с мягкими материалами.

3. Боковой передний угол отводит поток стружки от точки резания и обеспечивает острую режущую кромку.

4. Задний задний угол предотвращает трение передней кромки инструмента о заготовку.

5. Боковой задний угол обеспечивает режущее действие, позволяя инструменту входить в обрабатываемый материал.

6. Угол боковой режущей кромки (SCEA) может значительно различаться. Для черновой обработки он должен быть почти перпендикулярен работе, обычно около 5 градусов. Инструменты, используемые для придания квадратной формы уступам или для другой легкой обработки, могут иметь углы от 5 до 32 градусов, в зависимости от применения.

7. Радиус вершины зависит от требуемой отделки. Следует использовать наименьший радиус вершины, который даст желаемую отделку.

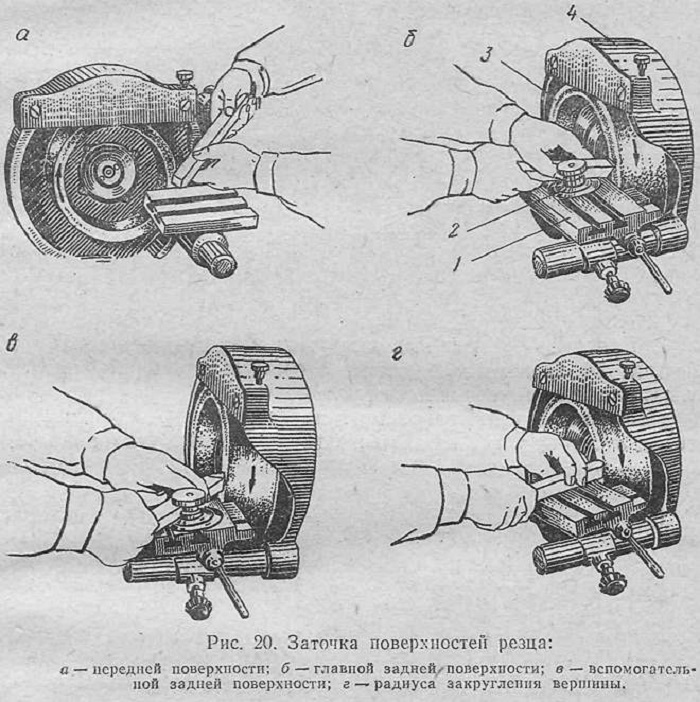

Заточка инструмента обеспечивает как острую режущую кромку, так и форму, необходимую для операции резания. Когда назначение переднего и заднего углов на инструменте ясно понято, можно заточить инструмент, подходящий для работы. Левосторонние инструменты имеют форму, прямо противоположную правосторонним инструментам (рис. I-80). Правый инструмент имеет режущую кромку с левой стороны и режет влево или в сторону передней бабки. Рука токаря

Рисунок I-79 Изменение ширины стружки при увеличении угла боковой режущей кромки. Большой SCEA иногда может вызывать вибрацию (вибрацию работы или инструмента). Правосторонний инструмент для черновой обработки можно легко определить, посмотрев на конец с противоположной стороны токарного станка; режущая кромка справа на правостороннем инструменте.

Инструментам придан небольшой радиус вершины для усиления наконечника. Больший радиус вершины обеспечит лучшую отделку (рис. I-81), но также будет способствовать вибрации (вибрации) в нежесткой установке. Все токарные инструменты требуют некоторого радиуса при вершине, каким бы маленьким он ни был. Остроконечный инструмент имеет слабое острие и обычно ломается при использовании, вызывая грубую отделку работы. Инструмент для торцовки (рис. I-82) для концов вала и оправки имеет малый радиус передней части и угол прилегания 58 градусов.

Больший радиус вершины обеспечит лучшую отделку (рис. I-81), но также будет способствовать вибрации (вибрации) в нежесткой установке. Все токарные инструменты требуют некоторого радиуса при вершине, каким бы маленьким он ни был. Остроконечный инструмент имеет слабое острие и обычно ломается при использовании, вызывая грубую отделку работы. Инструмент для торцовки (рис. I-82) для концов вала и оправки имеет малый радиус передней части и угол прилегания 58 градусов.

Однако этот инструмент для торцовки не используется для зажимных работ, так как это относительно слабый инструмент. Правосторонняя (RH) или левосторонняя (LH) рисунок I-83 Наиболее часто используемые формы инструмента. Первые необходимые формы инструментов – это три справа: инструмент для черновой или общей токарной обработки, инструмент для чистовой обработки и инструмент для нарезания резьбы. Инструмент для черновой или чистовой обработки часто используется для торцевания заготовок, закрепленных в патроне.