Шурупы и саморезы в чем разница: Гвоздь, болт, саморез и шуруп — в чём отличия?

Содержание

Саморезы и шурупы. Сходство и различия

Среди домашних мастеров все еще продолжаются споры по поводу вопроса, какой метиз лучше – шуруп либо саморез. Между тем, такая полемика, по сути – бессмысленна. Каждый крепеж имеет свою сферу предназначения и удовлетворяет требованиям действующих на территории нашей страны нормативных документов, в том числе зарубежных. По мнению некоторых домашних мастеров, шуруп представляет собой устаревшую модификацию самореза, перед вкручиванием которого необходимо просверлить отверстие. При этом под саморез гнезда не требуются. Эта деталь просто ввинчивается в поверхность фиксируемого компонента конструкции посредством подходящего инструментария. Другие обращают внимание на особенности резьбы. Они говорят, что у шурупов между насечкой и шляпкой обязательно присутствует гладкий сегмент. А резьбовая нить саморезов проделана по всему стержню, практически, до головки.

Определения по ГОСТу

Споры, в основном, возникают из-за отсутствия в ГОСТе 27017-76, устанавливающем терминологию в сфере крепежа, определения понятия саморез. С шурупом все однозначно: это – соединительная деталь, на одном конце стержня которой имеется шляпка, а на другом – коническом – берет начало резьбовая нить. Именно она образует резьбу в отверстиях деревянных либо пластмассовых сопрягаемых компонентов конструкции. Профиль резьбовой нити на шурупе характеризуется:

С шурупом все однозначно: это – соединительная деталь, на одном конце стержня которой имеется шляпка, а на другом – коническом – берет начало резьбовая нить. Именно она образует резьбу в отверстиях деревянных либо пластмассовых сопрягаемых компонентов конструкции. Профиль резьбовой нити на шурупе характеризуется:

Для самореза подходят сразу два определения, хотя ни в одном из них само слово «саморез» не употребляется. В обоих речь идет о самонарезающем винте. На основе этого словосочетания и был введен в лексикон строителей термин «саморез». Первое определение формулируется так: самонарезающий – это винт, формирующий в гнезде металлического либо пластмассового изделия специальную резьбовую нить. Во втором определении упоминается не просто винт самонарезающий, но к тому же и самосверлящий. Реализацию последней функции обеспечивает форма конца его стержня в виде сверла.

На практике отличительными характеристиками шурупов при одинаковых с саморезами резьбовыми диаметрами являются:

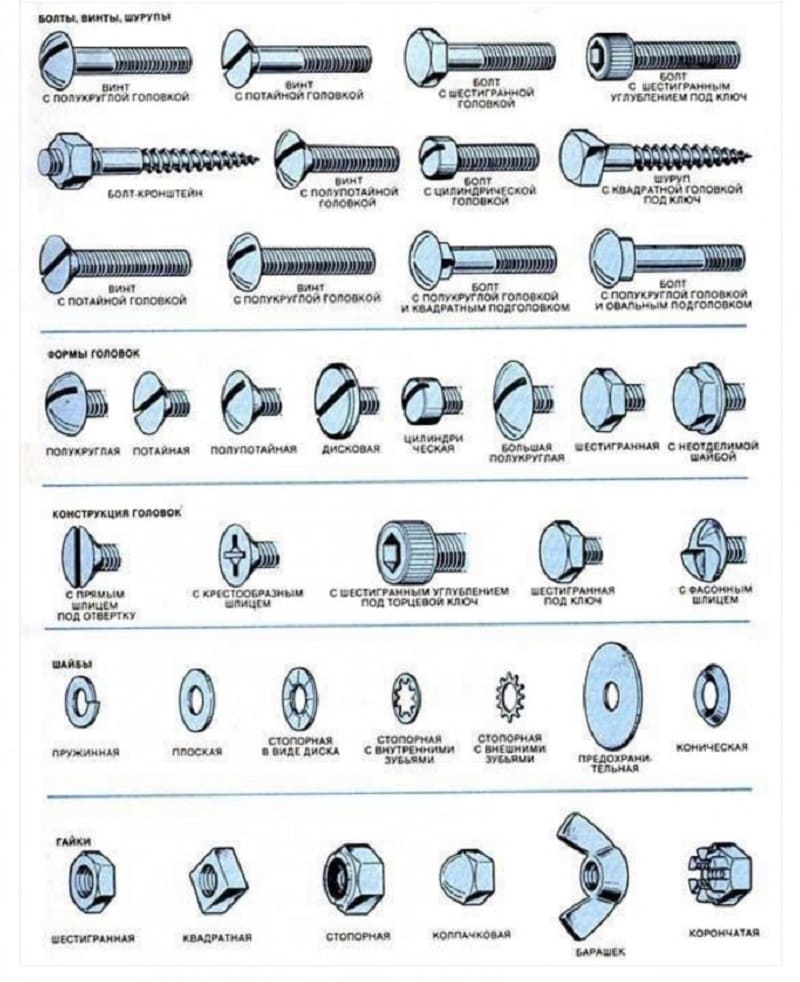

Что же касается шляпки данных деталей, то ее конфигурация может быть самой разной. Она бывает и полусферической, и под потай, и под полупотай, и даже 6-гранной, как у болтов.

Она бывает и полусферической, и под потай, и под полупотай, и даже 6-гранной, как у болтов.

На фоне вышесказанного употребление фразы «Шурупы и саморезы» не совсем корректно. Ведь последние детали – это ни что иное нежели разновидность первых. В этом плане можно пойти дальше и утверждать, что шуруп по сути – тот же винт, вкручиваемый в предварительно подготовленное гнездо. Однако заранее формировать в нем резьбу не надо – крепеж данного вида нарезает ее самостоятельно. Этим, собственно, и отличается шуруп от обычного винта.

Появление деталей под названием саморез

Появление шурупа датируется восемнадцатым веком. А период его модификации в саморез занял следующие два столетия. По крайней мере, большинство историков придерживаются мнения, что окончательно последний вид крепежа сформировался в 60-х годах ХХ-го века. Именно тогда:

Так на прилавках отечественных магазинов, торгующих метизами, появились детали, называемые изначально калеными саморезами. Их отличительными особенностями являлись заостренный конец и отсутствие необходимости высверливать посадочное гнездо. Впоследствии, они получили более короткое, но запоминающееся название – «еврошурупы». Это отразило факт зарубежного происхождения таких деталей. А работники мебельной индустрии нарекли их по-своему – конфирматами. Благодаря удобству применения еврошурупы, практически, моментально пришли на замену саморезам устаревшего образца.

Их отличительными особенностями являлись заостренный конец и отсутствие необходимости высверливать посадочное гнездо. Впоследствии, они получили более короткое, но запоминающееся название – «еврошурупы». Это отразило факт зарубежного происхождения таких деталей. А работники мебельной индустрии нарекли их по-своему – конфирматами. Благодаря удобству применения еврошурупы, практически, моментально пришли на замену саморезам устаревшего образца.

Конфирмат

Прошло совсем немного времени, как старое название – шуруп – вообще перестало употребляться. Однако с новой силой разгорелась полемика, касающаяся следующих аспектов:

-

саморез – это одно, а шуруп – другое; -

модифицированные саморезы характеризуются намного лучшими эксплуатационными качествами, ввиду чего потребность в деталях старого образца исчезла.

В реальности все выглядит, конечно же, совершенно не так. Просто их сфера применения различна. Каленые саморезы с острым наконечником не способна заменить ни одна аналогичная деталь, когда необходимо осуществить монтаж гипсокартонных либо гипсоволокнистых листов (далее ГВЛ). Однако использовать их там, где эксплуатация будет вестись под воздействием повышенных нагрузок, нельзя, причем, от слова «совсем». Причина – каленые саморезы характеризуются высоким уровнем хрупкости.

Просто их сфера применения различна. Каленые саморезы с острым наконечником не способна заменить ни одна аналогичная деталь, когда необходимо осуществить монтаж гипсокартонных либо гипсоволокнистых листов (далее ГВЛ). Однако использовать их там, где эксплуатация будет вестись под воздействием повышенных нагрузок, нельзя, причем, от слова «совсем». Причина – каленые саморезы характеризуются высоким уровнем хрупкости.

Профессиональные строители отмечают факт срезания шляпок таких саморезов при ввинчивании их в очень плотный материал. По-иному «ведет» себя шуруп, изготовленный из мягкого сплава. Хоть его стержень и гнется, однако не переламывается. Но в данном случае имеется и негативный момент. В частности,

-

шлиц «зализывается», в ходе, практически, первого вкручивания; -

тогда, если появится необходимость в демонтаже конструкции, на этот процесс уйдет весьма продолжительный временной интервал.

К слову, в обозримом прошлом большинство исполнителей вообще как говорится, «не заморачивались» с ввинчиванием шурупов. Очень часто их попросту вбивали молотком. Из уст плотников и рабочих, занимающихся сборкой мебели, можно было услышать одно занятное высказывание. Звучит оно так: «Молоток является универсальной отверткой. Три оборота заменяет один удар». И когда горе-«мастер» применял такую «отвертку», вывинтить шуруп было невозможно. Чтобы убедиться в этом, достаточно попытаться заменить дверные либо оконные петли в постройке тридцати-сорокалетней давности.

Подготовка гнезда

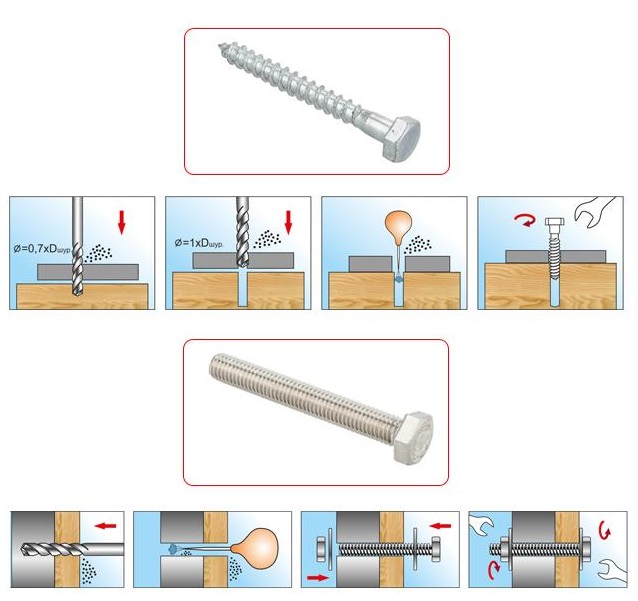

Вопрос по поводу необходимости предварительного высверливания гнезда под саморез весьма актуален. Дать на него однозначный ответ очень сложно, он определяется конкретной ситуацией. Приведем два примера.

-

Когда требуется ввинтить сквозь ГКЛ (аббревиатура словосочетания Гипсокартонный лист) один саморез типоразмера 3,5×25,0 в деревянную планку обрешетки, просверливать не требуется – крепежная деталь и так внедрится и без труда вкрутится в нее.

-

Саморез идентичного типоразмера нужно закрутить в стальной швеллер толщиной 11,0 мм. В данном случае просверливание отверстия – процедура обязательная. Отсутствие в гнезде резьбы не помешает саморезу в него спокойно ввинтиться без повреждений.

Таким образом, детали с одинаковой конструкцией, используются в двух, так сказать, ипостасях: и как обыкновенный шуруп, и как саморез.

Кроме того, часто нужно решать задачи по вкручиванию самореза в деревянный элемент конструкции. Крепеж диаметром 3,9 мм вкрутится в толстый и широкий брусок без особых проблем. А вот планка шириной порядка 15,0 мм в ходе ввинчивания скорей всего треснет.

Решая вопрос о необходимости предварительного высверливания гнезда под саморез, нужно учитывать также породу дерева. Например, соединительную деталь типоразмера 5,0×100,0 мм вогнать в тополь можно без подготовки отверстия. Если же работа ведется с древесиной твердой породы (бук, дуб и т.д.), сделать гнездо, все-таки, придется. Иначе могут случиться следующие неприятности:

Если же работа ведется с древесиной твердой породы (бук, дуб и т.д.), сделать гнездо, все-таки, придется. Иначе могут случиться следующие неприятности:

Когда создается гипсокартонная обшивка, проблемы обычно не возникают. Сердцевина ГКЛ рыхлая, поэтому саморез пройдет сквозь нее очень легко, немного расширяя ее структуру. Иная ситуация наблюдается с ГВЛ. Его материал изготовления характеризуется хрупкостью и большей плотностью. Ввиду этого при вкручивании самореза непосредственно в поверхность ГВЛ, а не в заранее подготовленное отверстие, тот начнет крошиться. Немалое количество образовавшихся частиц материала продвигаются вместе с крепежной деталью. В итоге, попав в пространство между плитой и каркасом, они формируют шишку, препятствующую плотному ввинчиванию самореза. В данном случае не придут на выручку даже соединительные элементы с 2-заходной резьбой. Крошки здесь формируются с вероятностью 50%. А насечки часто не выполняют возложенные на них функции. Шляпки некоторых саморезов утапливаются не полностью в гипсоволоконном листе. Не всегда обеспечивает нивелирование проблемы даже повторное вывинчивание и закручивание крепежа. Чаще происходит срыв резьбы на элементе каркаса.

Не всегда обеспечивает нивелирование проблемы даже повторное вывинчивание и закручивание крепежа. Чаще происходит срыв резьбы на элементе каркаса.

Упоминания заслуживает также момент, связанный с трактовкой многими людьми термина «настоящий шуруп». Они относят к этой категории подобную крепежную деталь с резьбовой нитью, проделанной на 2/3 длины стержня, а его остальной отрезок до шляпки – гладкий. Это – тоже саморез. Сверление под него отверстия требуется не во всех случаях. Шурупы такого исполнения используют для фиксации объемных компонентов конструкции с толщиной, превышающей этот параметр ГКЛ либо профиля в виде деревянного бруса, закрепляемого на установочной базе из такого же материала.

Предварительное просверливание отверстий, скорей всего, к желаемому результату не приведет. Стянуть прочно брусья не получится, между ними все-таки останется зазор, размером, равным расстоянию между соседними витками. Происходит это ввиду нарезания в каждом из брусков собственной резьбы. А совпадение сформированных резьбовых нитей – крайне редкое явление, требующее одновременного выполнения множества условий.

А совпадение сформированных резьбовых нитей – крайне редкое явление, требующее одновременного выполнения множества условий.

Опытными мастерами практикуется следующий подход:

-

отверстие сверлится только в бруске, который будет располагаться сверху; -

саморез, пройдя сквозь него, в нижнем будет продвигаться своим ходом.

В результате элементы конструкции стянутся надежно и с максимальной степенью прочности.

Анализ вышеприведенной информации позволяет сформулировать следующий вывод, не допускающий каких-либо разночтений: саморез – это шуруп.

Разновидности шлицев

На рынке стройматериалов встречаются саморезы и шурупы с самыми разными шлицами. Ниже представлены углубления, служащие для передачи момента вращающего усилия, получившие наибольшее распространение.

Прямой шлиц. По состоянию на начало второй декады XXI века – это наиболее старый вариант углубления на шляпке крепежных деталей. Оно присутствует, в основном, на элементах со специальной винтовой резьбой, которые наши современники обнаружили в запыленных ящиках с крепежом, доставшихся от родителей. Большинство меткомбинатов сокращают выпуск шурупов и саморезов со шлицем данного типа;

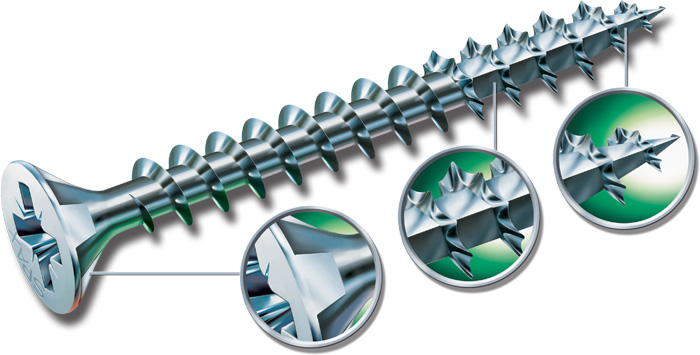

Шлиц Phillips. Этот шлиц характеризуется крестообразной конфигурацией. Его внедрение в массовое производство датируется первой половиной минувшего столетия. Он и сейчас не изжил себя: биты под этот шлиц для шуруповерта остаются до сих пор востребованными. Но если сравнивать его с более современными аналогами – Позидрив и Фрирсон – по крайней мере в одном из моментов он им уступает. Так, он более быстро утрачивает свою форму в ходе демонтажа с приложением повышенного усилия. В последнее время этот стандарт подвергся усовершенствованию. В итоге появились новые шлицы Филлипс II. Чаще всего они встречаются на мелком крепеже – саморезах типа «клоп».

Чаще всего они встречаются на мелком крепеже – саморезах типа «клоп».

Шлиц Фрирсон. Является аналогом предыдущего шлица. Тоже имеет крестообразную форму. Основные отличия шлицев Frearson и Phillips кроются в углах. У первого они прямые, а у второго – скругленные. В последнее время шлиц Фрирсон утратил свою востребованность. Причина – его использование возможно исключительно с битами такого же стандарта.

Шлиц Позидрив. Изобретен компанией Phillips Screw Company. Она же запатентовала шлиц Филлипс, который и был взят за основу при разработке шлица Pozidrive. Последний, помимо основного крестообразного углубления имеет еще четыре прорези, являющиеся биссектрисами прямых углов, образованных отрезками базового шлица Phillips. Благодаря этому бита фиксируется в углублении типа Позидрив значительно надежней.

Шестигранный шлиц Аллен. Изобретен этот шлиц был в начале ХХ века. Но применяться в массовом производстве он стал не так давно. Наиболее часто НЕХ встречается в велосипедных винтах, конфирматах, а также в мебельных стяжках. Для вкручивания шурупа с таким шлицом используется специальный т.н. инбусовый ключ. Минус – склонность к соскальзыванию с биты.

Наиболее часто НЕХ встречается в велосипедных винтах, конфирматах, а также в мебельных стяжках. Для вкручивания шурупа с таким шлицом используется специальный т.н. инбусовый ключ. Минус – склонность к соскальзыванию с биты.

Шлиц квадратный Scrulох. По-другому называется шлиц Робертсона. Шурупы с таким углублением на шляпке входят в число наиболее удобных типов крепежных деталей. Проявляется это в плотной фиксации биты, благодаря чему обеспечивается возможность работать даже при значительных вибрационных нагрузках без соскоков с насадки.

Шлиц ТОRХ. Выглядит как 6-лучевая звезда. По мнению многих экспертов этот шлиц характеризуется наибольшей устойчивостью на срыв в сравнении со всеми другими углублениями, служащими для передачи момента вращающего усилия, находящимися в шляпках рассматриваемых крепежных деталей. Преимущественная сфера применения – автопром. Разработаны также антивандальные виды Тоrх Рlus, Торкс пятиконечный – 5-lоbе Тоrх и Тоrх Tampеr Resistаn. Характеризуются они наличием в углублении специального штырька.

Характеризуются они наличием в углублении специального штырька.

Сравнение степени эффективности шлицев осуществляется с учетом:

По первому параметру лидирующие позиции занимает шлиц Тоrх, включая вышеуказанные его разновидности. Этот же шлиц является безусловным лидером и по второму показателю: он передает до 90 процентов момента вращающего усилия. Для сравнения: шлиц Аллен – шестигранный – обеспечивает передачу только 20 процентов, а крестообразные углубления на шляпке метизов – порядка 50 процентов. Наименьшую эффективность демонстрирует прямой шлиц.

Заключение

Одним из отличий рассматриваемых деталей является заключительный этап производственного цикла. Саморезы в обязательном порядке подвергаются термообработке. В отношении шурупов такая процедура по технологической карте не предусмотрена. Но следует помнить об одном важном моменте, касающемся терминологии. Саморезы являются ничем иным, нежели разновидностью шурупов. Поэтому сопоставлять, а тем более путать эти термины недопустимо.

Поэтому сопоставлять, а тем более путать эти термины недопустимо.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

есть ли разница и зачем это знать.

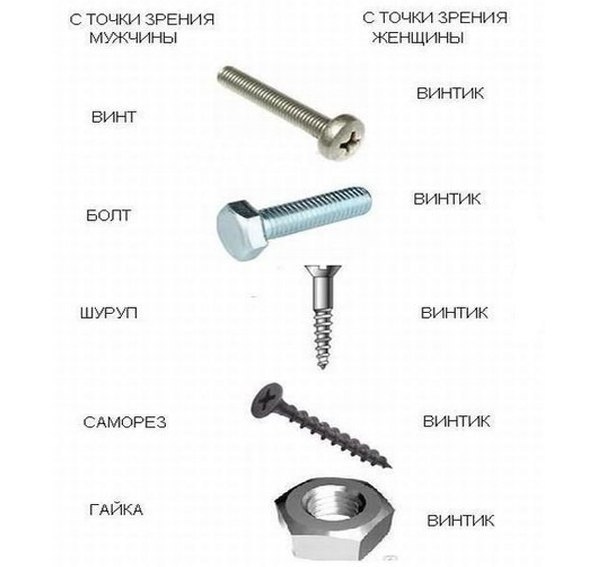

Все мы не раз в жизни встречались с крепежными деталями, а многие даже знают, как с ними обходиться. Некоторые люди, когда видят шуруп и саморез, называют их просто винтиками. Поэтому сегодня будем просвещаться и узнаем, наконец, в чём же разница.

Тема эта непростая, потому что даже определения в ГОСТах побуждают споры среди рабочих. Многие утверждают, что саморезы — это и есть шурупы, просто импортные. Ведь тогда их название перевели как «самонарезной винт», что со временем просто сократилось до слова «саморез».

Однако разница между ними есть и она существенная, что влияет на практическое применение. Сможешь отличить шуруп от самореза?

© Depositphotos

Внимательный читатель, конечно же, догадался, что вопрос с подвохом. Ведь не цвет определяет сущность изделия. На фото выше представлено 2 самореза, но с разной оцинковкой. Серебристый цвет придает цинк, а желтоватый оттенок появляется из-за хрома.

Ведь не цвет определяет сущность изделия. На фото выше представлено 2 самореза, но с разной оцинковкой. Серебристый цвет придает цинк, а желтоватый оттенок появляется из-за хрома.

Есть еще фосфатированные или оксидированные саморезы, они черного цвета. Однако такие винты более хрупкие и не защищены от коррозии. Поэтому они предназначены для внутренних работ с мягкими материалами и легкими конструкциями.

© Depositphotos

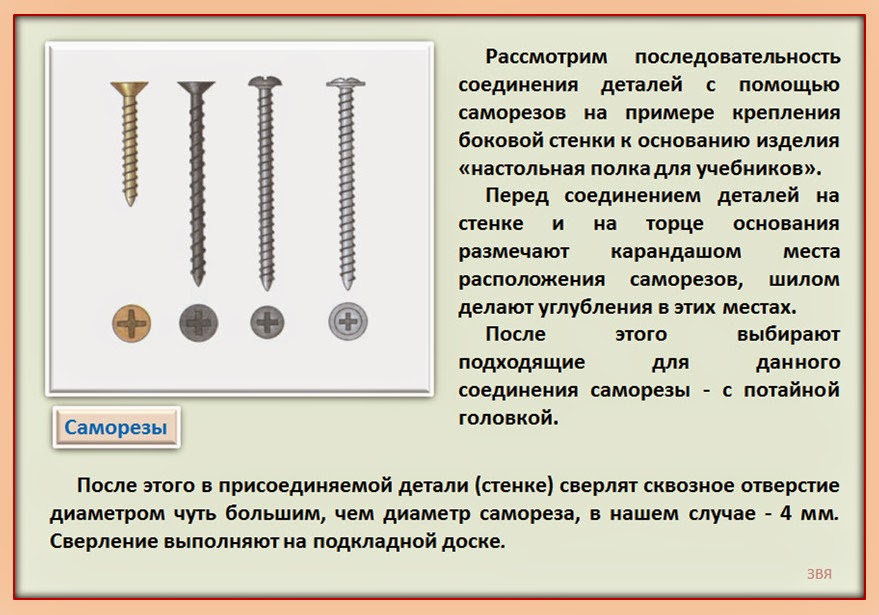

Как выглядит шуруп

Стержень шурупа достаточно широкий, и его можно условно поделить на две части: с резьбой на конце и без резьбы возле головки. Вот то главное визуальное отличие, которое сразу же бросается в глаза и помогает отличить.

© Depositphotos

Для изготовления шурупа обычно используются мягкие марки стали. Из-за этого он скорее не сломается, а согнется. Минусом этого стало то, что можно стереть шлиц буквально при первом закручивании. Также у шурупа нет никакой защиты от коррозии из-за отсутствия какого-либо специального покрытия.

А главное практическое отличие шурупа в том, что перед его вкручиванием нужно обязательно сверлить отверстие. Работать при этом можно только с деревом и пластиком.

© Depositphotos

Как выглядит саморез

Саморез выглядит как тонкий винт с достаточно широким шагом резьбы от шляпки до острия. Кончик у самореза достаточно острый. Из-за такого строения это крепежное изделие и получило свое название, так как оно само нарезает себе ход.

Его изготовляют из твердых марок стали, которые не согнуть никак. Также саморез проходит особенную термообработку, что повышает его прочность в отличие от шурупа. Поэтому их можно использовать для работы с пластиком и металлом.

© Depositphotos

Визуально можно заметить, что шаг и высота резьбы у самореза больше, чем у шурупа. А его конец значительно острее. Благодаря этому не требуется предварительное сверление отверстий, а можно сразу вкручивать саморез.

Как мы говорили выше, многие саморезы оцинкованные, что делает их коррозиестойкими, в отличие от шурупа.

© Depositphotos

Стоит еще отметить, что есть большое количество разновидностей как шурупов, так и саморезов. У них есть разные головки, шлицы, отличается резьба и кончики. Но тех главных отличий, о которых мы написали выше, тебе хватит, чтобы всегда понять, что за крепеж перед тобой.

А на видео ниже ты можешь посмотреть, что делать с сорванным саморезом, шлиц которого стерся в одну большую ямку.

Надеемся, теперь понятно, почему в последние годы рынок почти полностью заняли импортные саморезы, а наши шурупы постепенно уходят в прошлое.

Поделиться

В чем разница между болтом и винтом

Болт и винт – это механические крепления, используемые для позиционирования и удержания двух или более компонентов вместе. Но у них есть уникальные области применения и характеристики. Болты используются с гайками, тогда как винты имеют собственную резьбу или используются на резьбовом компоненте. Но в некоторых сценариях болты могут работать как винты, если они используются на резьбовом компоненте.

Но в некоторых сценариях болты могут работать как винты, если они используются на резьбовом компоненте.

На практике между болтом и винтом нет четкой разницы. Но есть еще две разные категории в зависимости от их конструкции и применения. В этой статье мы обсудим разница между болтом и винтом ( болт и винт ).

Чтобы понять разницу между болтами и винтами . Давайте сначала попробуем понять, что такое болт? а что такое винт?

A Болт является крепежным элементом с внешней резьбой, используемым вместе с компонентами с внутренней резьбой, такими как гайки, для позиционирования и удержания двух или более деталей. Болты используются вместе с шайбами и гайками для тяжелых условий эксплуатации.

Во время установки болт остается неподвижным, а к гайке прикладывается крутящий момент, чтобы скрепить детали. Ниже приведены примеры различных типов болтов, доступных на рынке.

- Hex Bolt

- Якорный болт

- Болт для глаз

- Bolt Head Bolt

- U-Bolt

- Плекол

- T-головные болты

A

При установке винта к винту прикладывается крутящий момент с помощью отвертки. Ниже приведены примеры различных типов винтов, доступных на рынке.

- Шуруп для дерева

- Саморезы для пластика

- Самонарезающий винт

- Крепежный винт и т. д.

Болты и винты представляют собой крепежные детали с наружной резьбой, используемые для позиционирования и удержания механических компонентов. Для болта нужны гайки, тогда как винты работают сами по себе. Вот список из 9 0003 различия между болтами и винтами .

| Характеристики | Болты | Винт |

|---|---|---|

| Применение | Гайки необходимы для фиксации болта. | Шурупы работают сами по себе. |

| К гайке приложен крутящий момент. | Отвертка затяните винт. | |

| Болты используются с компонентами без резьбы. | Винт можно использовать с резьбовыми и нерезьбовыми компонентами. | |

| Конструкция | Однородное поперечное сечение. | Может иметь неоднородное поперечное сечение. |

| Однородный хвостовик | Неоднородный хвостовик | |

| Зажимное усилие | Болты вместе с гайками обеспечивают высокое зажимное усилие. | Используется при низких требованиях к усилию зажима. |

| Надежность | Высокая | Средняя |

| Несущая способность | Болты большего размера используются для достижения более высокой несущей способности. Например, болты используются в строительной отрасли. Например, болты используются в строительной отрасли. | Винты очень больших размеров отсутствуют. Как правило, они используются для перевозки небольших грузов. |

| Примеры | Анкерный болт, болт с квадратным подголовком, подъемный болт, фланцевый болт, подвесной болт, болт с шестигранной головкой/метчиком, болт с защелкой, крепежный болт и т. д. | Саморезы, шурупы для дерева, листовой металл шурупы, крепежные винты, шурупы с защитной головкой, однонаправленные шурупы и т. д. |

| Применимый стандарт | ISO 16228:2017 | |

Подводя итог, очень трудно отличить болт от винта. Большинство болтов можно использовать как винты, если они используются с резьбовыми компонентами. Нажмите на эту ссылку, чтобы узнать о различных типах шайб и их применении.

Мы будем постоянно обновлять эту статью о болтах и винтах . Добавьте свои комментарии, вопросы или предложения о различиях между болтами и винтами .

В чем разница между болтами и винтами и их функциями?

Заголовок

Знание

Какие существуют типы электрических линейных приводов?

В связи с непрерывным развитием перерабатывающей промышленности линейных приводов и непрерывным расширением областей применения линейных приводов глобальный спрос на линейные приводы быстро растет. В 2019 году, мировой рынок линейных приводов превысил 15 миллиардов юаней.

Заголовок

Знание

Каковы распространенные типы пластикового оборудования в индустрии пластмасс?

Технология обработки литья пластмасс широко используется в производстве многих высокотехнологичных продуктов, таких как автозапчасти, электронные продукты 3C, разъемы, дисплеи, мобильные телефоны, пластиковые оптические линзы, продукты биомедицинского применения, предметы первой необходимости и т. д. , С тенденцией к диверсификации использования продукта и изменчивости функциональных требований технология обработки литья пластмасс развивается день ото дня.

д. , С тенденцией к диверсификации использования продукта и изменчивости функциональных требований технология обработки литья пластмасс развивается день ото дня.

Заголовок

Знание

Какова структура фрезерного станка?

Фрезерные станки обеспечивают поддержку обрабатывающей промышленности. Фрезерные станки могут выполнять практически любые фрезерные операции, такие как зубофрезерование, фрезерование резьбы, угловое фрезерование и т. д.

Заголовок

Знание

Что такое штамповочные прессы?

Штамповочный пресс — это машина, которая может обрабатывать листовой металл до нужной формы. Он обычно используется для штамповки металла, чтобы преобразовать плоский металлический лист в определенную форму. Какие бывают виды штамповочных машин? Давайте выкопаем это!

Он обычно используется для штамповки металла, чтобы преобразовать плоский металлический лист в определенную форму. Какие бывают виды штамповочных машин? Давайте выкопаем это!

Заголовок

Знание

Что такое осциллограф?

Осциллограф — это диагностический прибор, отображающий электрические сигналы. Будь то простой или сложный продукт, он включает в себя электронные компоненты, а его конструкция, проверка и процесс отладки требуют осциллографа для анализа множества электрических сигналов, которые заставляют продукт просыпаться.

Заголовок

Знание

Что такое термомагнитная технология?

Магнитная запись с нагреванием (HAMR) — это технология, использующая лазерное тепло для предварительного нагрева высокостабильных носителей для облегчения магнитной записи данных.

Заголовок

Знание

Ключевые компоненты автомобильных полупроводников: ECU, MCU и датчик

Рынок автомобильных полупроводников по-прежнему настроен оптимистично. В настоящее время основные автомобильные полупроводниковые микросхемы включают микроконтроллеры (MCU), ИС управления питанием, контроллеры цифровых сигналов (DSP), датчики, силовые полупроводники, дискретные компоненты, микроэлектромеханические (MEMS), память, индивидуальные прикладные ИС (ASIC) и т. д. Цепочка поставок автомобильных чипов сложна и длинна. После шторма дефицита в 2021 году автопроизводители начали сокращать цепочку поставок полупроводников, надеясь сократить длинную цепочку. У некоторых автопроизводителей даже есть идея самостоятельно разрабатывать и проектировать автомобильные полупроводники.

Заголовок

Знание

Что такое обработка листового металла?

«Листовой металл» при обработке листового металла относится к тонким металлическим пластинам, которые можно обрабатывать путем растяжения, штамповки, гибки и т. д., а толщина обычно составляет менее 6 мм. Обычные материалы включают железные листы (черная сталь SPHC, холоднокатаная сталь SPCC, оцинкованная сталь SECC), стальной лист с горячим цинкованием SGCC), нержавеющая сталь (SUS304, SUS316), алюминий (AL5052), медь и т. д. Обработка листового металла отличается от других технологий обработки. Он включает в себя множество различных этапов, таких как: лазерная резка, перфорация NCT, резка, фальцовка, сварка, клепка и т. д. Конкретными производимыми продуктами обычно являются опорные рамы, кожухи оборудования, внутренние детали и некоторые функциональные объекты, такие как электронные панели управления, чехлы для медицинского оборудования, чехлы или детали для автоматических очистных машин в аэропортах, шкафы для снимков, чехлы и детали для оборудования для пищевой промышленности.

Заголовок

Знание

Что такое промышленный холодильник?

Охладитель – это устройство, используемое для охлаждения в процессе производства.

Заголовок

Знание

Как выбрать подходящую систему бесперебойного питания?

Источник бесперебойного питания (ИБП) — это устройство, которое непрерывно обеспечивает резервное питание переменного тока для устройств электрической нагрузки и поддерживает нормальную работу электроприборов, когда электросеть выходит из строя. Системы бесперебойного питания можно разделить на онлайновые, автономные и линейно-интерактивные. Требования к мощности каждого поля различны. Как выбрать подходящий?

Требования к мощности каждого поля различны. Как выбрать подходящий?

Заголовок

Знание

Что такое анодирование?

Анодирование – это обработка, используемая для улучшения поверхностных свойств металлов. Он может улучшить внешний вид, долговечность, проводимость или другие свойства металлической поверхности и помочь защитить ее от износа и коррозии. Кроме того, его также можно использовать для изготовления материалов различной формы, таких как резиновые кольца, детали прессового типа или режущие инструменты для обрезки. Поэтому анодирование является распространенным методом металлообработки.

Заголовок

Знание

Что такое Пунш? Принцип удара, тип, введение материала

Штамповочная машина, также известная как штамповочная машина, представляет собой технологию формовочного процесса.