Скорость резания при фрезеровании формула: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

7 Расчет режима резания

7

Расчет

режима резания.

Производительность и себестоимость

обработки изделий на металлорежущих

станках, качество обработанной поверхности

зависят прежде всего от принятых режимов

резания. Поэтому важен выбор их оптимальных

значений при проектировании технологического

процесса механической обработки.

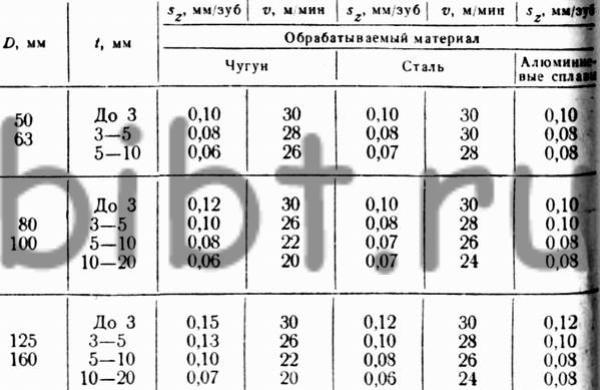

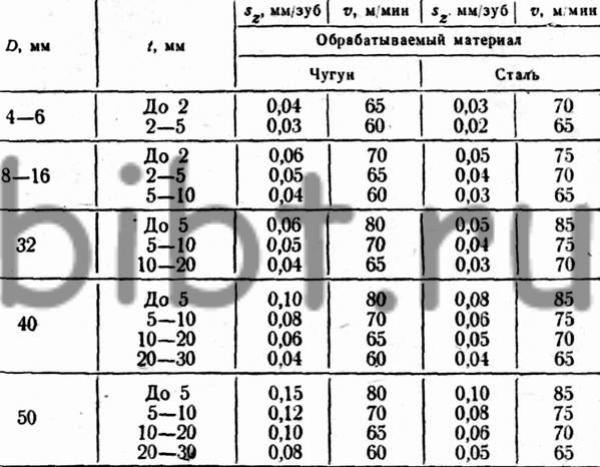

Режимы резания при фрезеровании:

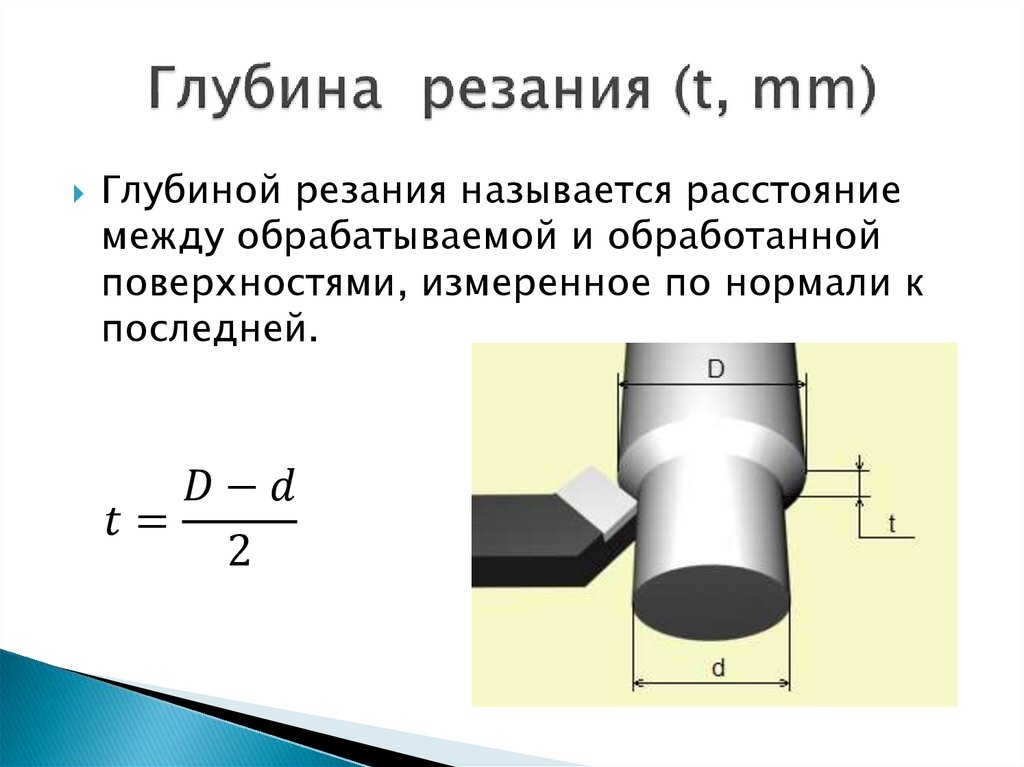

7.1 Глубина резания t , мм,

зависит от припуска на обработку и

требуемого класса шероховатости

обработанной поверхности. При припуске

более 5 мм фрезерование выполняют за

два прохода, оставляя на чистовую

обработку 1 – 1,5 мм

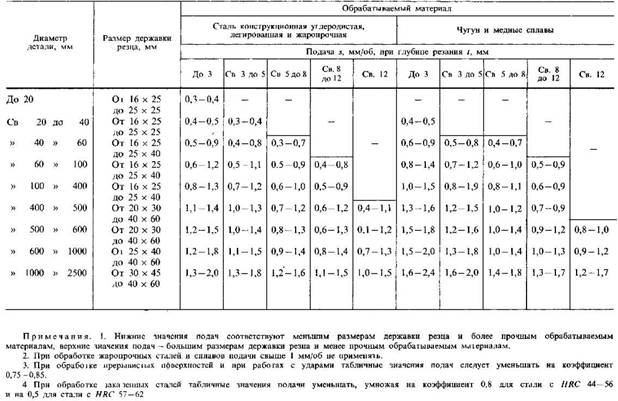

7.2 На фрезерных станках настраивается

минутная подача SM,

мм/мин, т.е. скорость перемещения стола

с закрепленной деталью относительно

фрезы.

Элементы срезаемого слоя, а, следовательно,

и физико-механические параметры процесса

фрезерования, зависят от подачи на зуб

SZ,

т. е. перемещения стола с деталью (в мм)

е. перемещения стола с деталью (в мм)

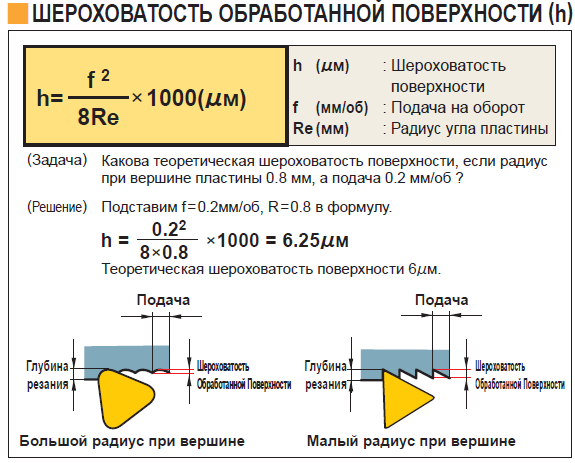

за время поворота на 1 зуб. Шероховатость

обработанной поверхности зависит от

подачи на 1 оборот фрезы, S0,

мм/об. Между этими тремя значениями

имеется следующая зависимость

, (1)

где n – частота

вращения, об/мин;

z – число

зубьев фрезы.

Примем из справочной литературы Z=10

При черновом фрезеровании примем SZ=0,12 мм/зуб.

S0

= 0,12 ∙ 10 = 1,2 мм/об.

7.3.1 Расчетную скорость резания определим

по эмпирической формуле:

, (2)

где CV

– коэффициент скорости резания, зависящий

от материалов

режущей

части инструмента и заготовки и от

условий обработки;

Т – расчетная стойкость фрезы,

мин;

m – показатель

относительной стойкости;

XV

– показатель степени влияния глубины

резания;

YV

– показатель степени влияния подачи;

UV

– показатель степени влияния ширины

фрезерования;

PV

– показатель степени влияния числа

зубьев;

q – показатель

степени влияния диаметра фрезы на

скорость резания;

KV

– поправочный коэффициент на измененные

условия.

Найдем значения этих коэффициентов:

CV=55

; qV

=0,45; XV=0,3;

YV=0,2;

UV=0,1;

PV=0,1;

m=0,33; T=120

мин; D=80 мм; B=35

мм.

Поправочный

коэффициент Kv

определяется как произведение ряда

коэффициентов:

,

где

(3)

Kмv –

коэффициент, учитывающий влияние

механических свойств обрабатываемого

материала на скорость резания;

Kпv

– коэффициент, учитывающий состояние

поверхности заготовки;

Kиv

– коэффициент, учитывающий инструментальный

материал.

,

где C

= 1,0; nV

= 0,9;

Тогда:

;

Kпv

= 0,8; Kиv

= 1,0.

Из формулы (3) найдем

поправочный коэффициент:

КV=

0,786∙0,8∙1,0

= 0,629.

Подставим численные значения в формулу

(2) и получим значение расчетной

скорости резания:

46,958

м/мин;

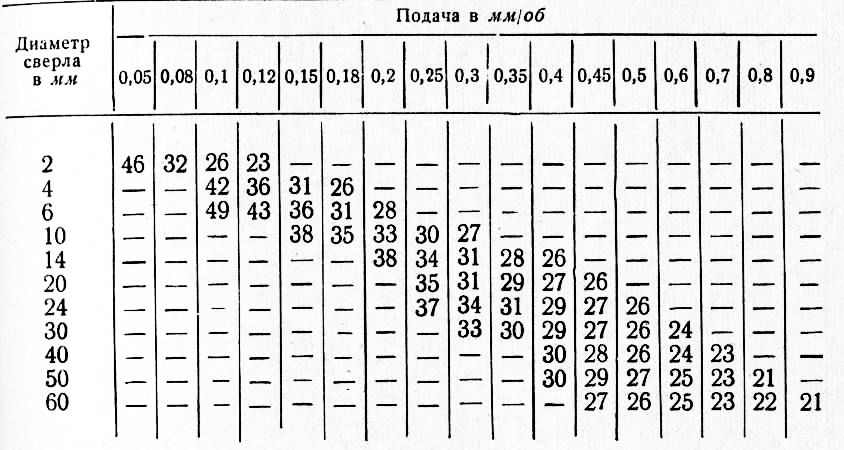

7.3.2 Подсчитаем фактическую частоту

вращения шпинделя, об/мин, по формуле

(5):

,об/мин

(4)

где VP

– расчетная скорость резания, м/мин;

D – диаметр

фрезы, мм.

Расчётная частота вращения шпинделя:

об/мин

По

полученным в пункте 5 данным определим

фактическую частоту вращения шпинделя

(ближайшая из паспортных данных):

nф=159

об/мин.

,

м/мин (5)

где

D

– диаметр фрезы, мм;

nф— фактическая

частота вращения шпинделя, об/мин;

, м/мин;

7. 3.3 Подсчитаем минутную подачу:

3.3 Подсчитаем минутную подачу:

,

Подставим численные значения в формулу:

SM=1,2∙159

= 191 мм/мин.

Принимаем по

паспортным данным фактическую минутную

подачу:

SМ=200

мм/мин;

Определим фактическую

подачу на зуб, мм/зуб

,мм/зуб

(6)

Подставим численные

значения в формулу (6):

SZ=

мм/зуб

7.4

Величину силы резания при фрезеровании

определим по эмпирической формуле:

(7)

где

t

– глубина фрезерования, мм;

Sz

– фактическая подача, мм/зуб;

B

– ширина фрезерования, мм/зуб;

Z

– число зубьев фрезы;

D

– диаметр фрезы, мм;

nф

– фактическая частота вращения фрезы,

об/мин;

Принимаем

следующие значения коэффициентов:

Cp=68,2;

XP=0,86;

YP=0,72;

UP=1,0;

vP=0;

qP=0,86;

Z=10

зубьев; D=80

мм.

Подставив численные

значения в формулу (7), получим:

7.5

Коэффициент мощности станка определяется

по формуле (8)

,

(8)

где

— мощность приводного электродвигателя,

кВт;

Nпот

— потребная

мощность на шпинделе, которая рассчитывается

по формуле:

где

Nэ

-эффективная

мощность на резание, определяемая по

формуле:

,

кВт (9)

Подставив значения в формулу (9)

получим:

кВт;

Подставив

значения в формулы (13) получим:

кВт;

;

7. 6 Подсчитаем

6 Подсчитаем

фактическую стойкость инструмента по

формуле (10):

Тф=Т(

(10)

Т

и vр—

расчётные значения стойкости инструмента

и скорости резания.

Тф

=

мин;

7.7

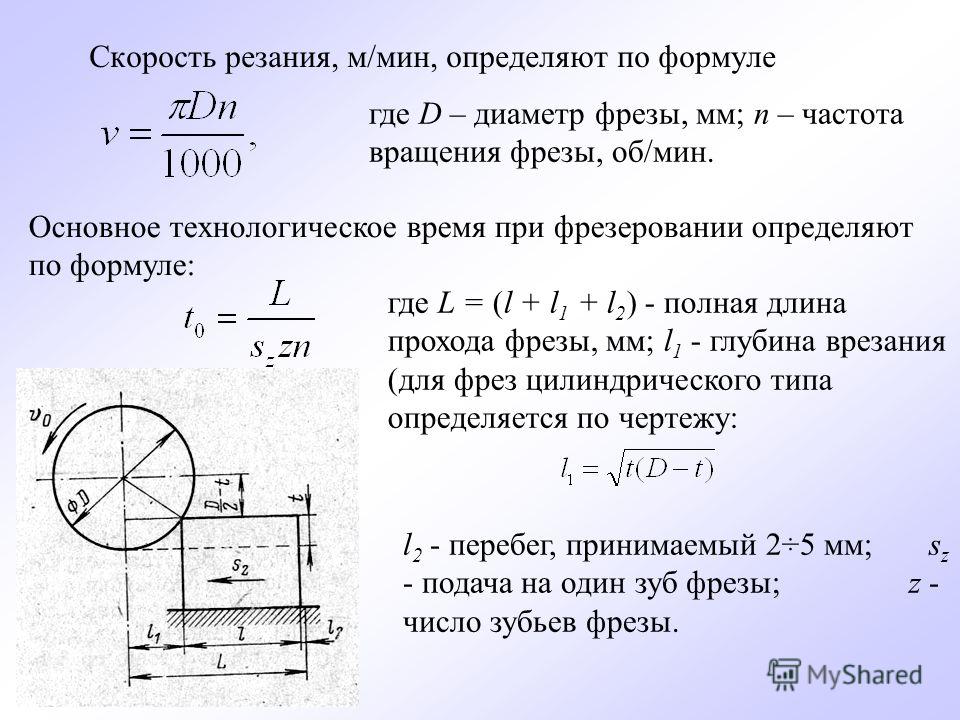

Основное технологическое машинное

время t0

,мин, подсчитаем по формуле (11)

t0=

(11)

где

L

– расчетная длинна обработки, мм;

i

– число проходов;

SM

– фактическая минутная подача, мм/мин.

Расчетная

длина обработки включает длину обработки

l,

величину врезания l1

и перебег фрезы l2,

то есть L=l

+ l1+

l2.

l

= 80 мм ;

Определим

величину врезания l1

по формуле для цилиндрических фрез:

мм

Величина

пробега фрезы l2

= 5 мм.

Тогда:

L

= 80 + 42 + 5 = 127 мм;

=1

т.к. фрезеруем в один проход;

Подставляем в

формулу (11) полученные данные:

t0==

0,6 мин

Режимы резания и охлаждения при фрезеровании » Ремонт Строительство Интерьер

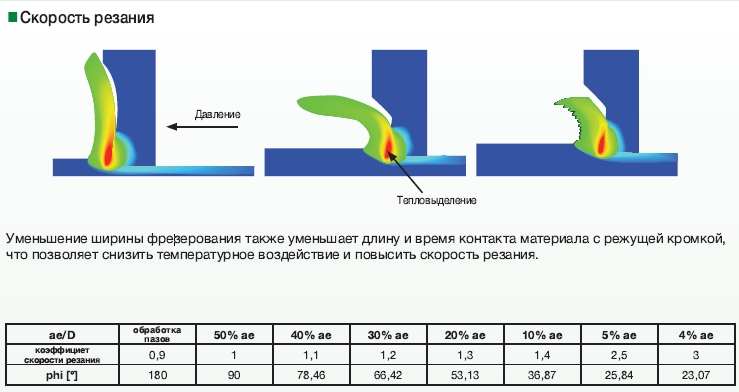

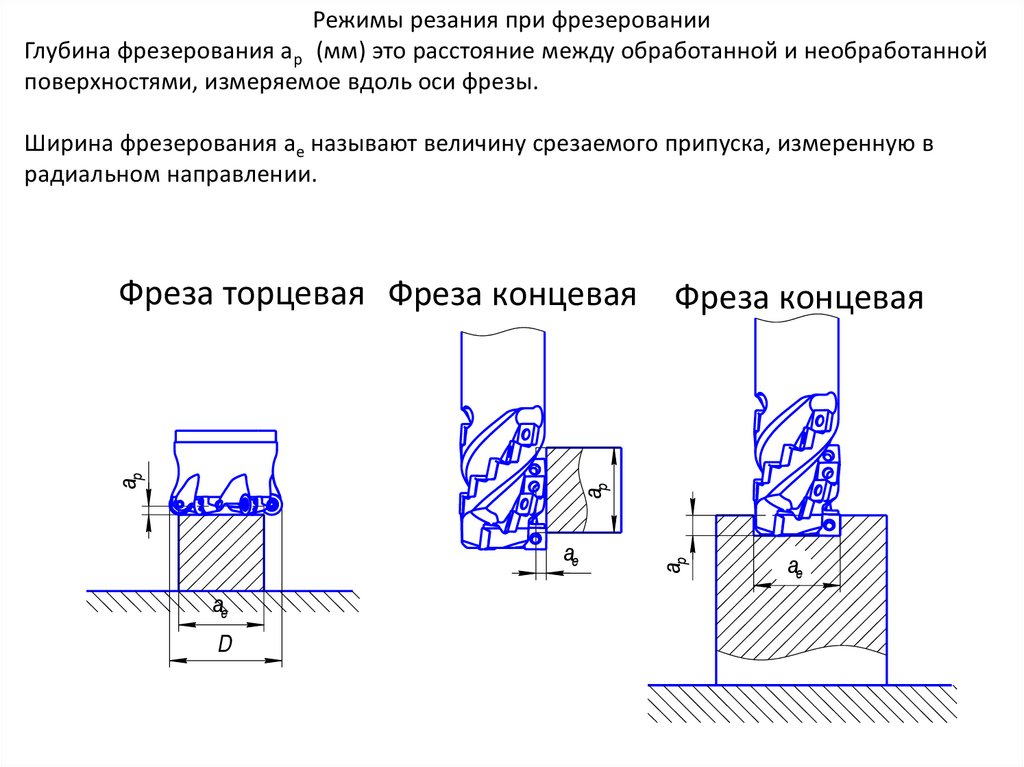

Режим резания. Для обработки деталей фрезерный станок настраивают на определенный режим резания, который состоит из четырех элементов (рис. 13): ширины фрезерования В, глубины резания t, подачи s и скорости резания v.

Шириной фрезерования В считается ширина поверхности, обрабатываемой за один проход заготовки относительно фрезы (мм).

Глубиной резания t называется толщина слоя металла, срезаемого за один проход заготовки относительно фрезы (мм).

Для всех видов фрезерных работ ширина фрезерования измеряется вдоль оси фрезы, а глубина резания — в радиальном направлении (рис. 14, а, г, д, е, ж, з), за исключением обработки плоскостей торцовыми и концевыми фрезами, когда их ось перпендикулярна обрабатываемой поверхности (см. рис. 14, б, в).

Подачей s называется путь, проходимый заготовкой относительно фрезы в единицу времени. Различают три вида подач: на зуб, на оборот и минутную.

Подача на зуб sz — это путь перемещения заготовки за время поворота фрезы на один зуб (мм/зуб).

Подачей на оборот so является путь перемещения заготовки за время поворота фрезы на один оборот (мм/об).

Минутной подачей sм называют путь перемещения заготовки за одну минуту (мм/мин).

Зависимости указанных подач выражаются формулами:

где z — число зубьев фрезы; n — частота вращения фрезы в минуту, об/мин.

Скоростью резания v называется путь, проходимый наиболее удаленной от оси вращения точкой режущей кромки фрезы в минуту. В технике скорость резания принято измерять в метрах в минуту (м/мин).

Формула для расчета скорости резания в данных условиях работы фрезы может быть выведена из следующих рассуждений.

За каждый оборот точка режущей кромки фрезы диаметром D (мм) совершит путь, равный длине окружности пD (мм). За п оборотов в минуту этот путь будет равен пDn(мм/мин). Для перевода размерности скорости резания в метры в минуту полученное выражение делится на 1000. После этого формула скорости резания примет окончательный вид:

где п — число, равное 3,14.

Сокращая постоянные числа я и 1000, можно получить упрощенную формулу, вполне достаточную для практических целей:

Если по известной скорости резания требуется определить частоту вращения фрезы, пользуются зависимостями, полученными из формул (3) и (4):

Охлаждение и смазка при резании. Для уменьшения износа фрезы вследствие высокой температуры нагрева и трения в процессе резания рекомендуется применять смазывающе-охлаждающие жидкости (СОЖ). Для этой цели наиболее часто используются эмульсии, представляющие собой 5…10% раствор эмульсола в воде. Благодаря наличию в эмульсоле минерального масла и поверхностно-активных веществ эмульсии наряду с хорошим охлаждением оказывают также смазывающее действие.

Для уменьшения износа фрезы вследствие высокой температуры нагрева и трения в процессе резания рекомендуется применять смазывающе-охлаждающие жидкости (СОЖ). Для этой цели наиболее часто используются эмульсии, представляющие собой 5…10% раствор эмульсола в воде. Благодаря наличию в эмульсоле минерального масла и поверхностно-активных веществ эмульсии наряду с хорошим охлаждением оказывают также смазывающее действие.

При общепринятом способе охлаждения поливом жидкость подводится к фрезе сверху или сбоку плоской непрерывной струей. Подавать ее следует одновременно с началом резания при среднем расходе жидкости 10…20 л/мин. Такой способ охлаждения рекомендуется применять при обработке сталей и цветных металлов быстрорежущими фрезами.

Для расширения области использования СОЖ, включая фрезерование чугуна и обработку деталей твердосплавными фрезами, жидкость подают в зону резания в распыленном состоянии с помощью инжекторной установки. Выходя из сопла, струя воздушножидкостной смеси, расширяясь, охлаждается и, соприкасаясь с нагретыми зубьями фрезы, интенсивно испаряется. Такой способ охлаждения позволяет намного сократить расход СОЖ на резание и значительно повысить общую продолжительность работы фрезы. В качестве СОЖ для быстрорежущих фрез рекомендуется применять 1,5%-ую эмульсию, для твердосплавных — индустриальное масло марки И-20А.

Выходя из сопла, струя воздушножидкостной смеси, расширяясь, охлаждается и, соприкасаясь с нагретыми зубьями фрезы, интенсивно испаряется. Такой способ охлаждения позволяет намного сократить расход СОЖ на резание и значительно повысить общую продолжительность работы фрезы. В качестве СОЖ для быстрорежущих фрез рекомендуется применять 1,5%-ую эмульсию, для твердосплавных — индустриальное масло марки И-20А.

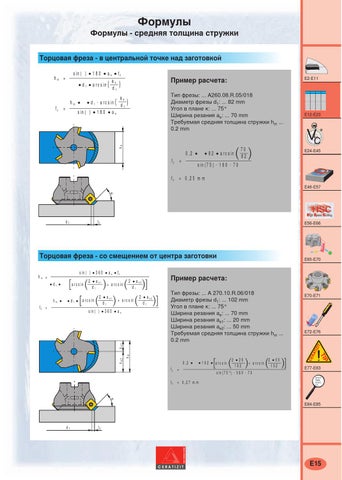

Формулы торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача на зуб (f)

- Подача стола (Vf)

- Время обработки (Tc)

- Полезная мощность (ПК)

- Кс Значения

- π (3.

14): круговая постоянная

14): круговая постоянная - DC (мм): Диаметр фрезы

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин -1

В этом случае скорость резания (vc) составляет примерно 125,6 м/мин.

- vf (мм/мин): подача стола в минуту

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи на зуб из таблицы подачи в минуту (подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм/мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В этом случае подача на зуб (f) составляет 0,075 мм/т.

- fz (мм/зуб): подача на зуб

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи стола в минуту (подачи) исходя из подачи на зуб, количества зубьев и скорости вращения шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм/зуб

Количество зубьев (z) = 8

Скорость вращения шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм/зуб. мин.

- L (мм): общая длина подачи стола (длина материала (л) + диаметр торцевой фрезы (DC))

- vf (мм/мин): подача стола в минуту

- памятка

Эта формула используется для расчета времени обработки на основании общей длины подачи стола и подачи стола в минуту (подачи).

Пример чистовой обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубьев (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м/мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

подача стола в минуту (vf) и общая длина подачи стола (L):

vf = 0,35 × 12 × 200 = 840 мм/мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0,679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет примерно 40,74 секунды.

- ap (мм): Глубина резания

- ae (мм): ширина реза

- vf (мм/мин): подача стола в минуту

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, исходя из глубины и ширины резания, подачи стола в минуту, удельной силы резания и эффективности станка. Пример расчета полезной мощности, необходимой для резки инструментальной стали с:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм/мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0,8)

Скорость резания (vc) = 80 м/мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы рассчитываете скорость шпинделя (n), а затем подачу на зуб резак (fz).

Скорость шпинделя (n) = 1000・vc ÷ π・D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм/зуб

Подставьте полученное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0,8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет примерно 3,94 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/зуб) | 0,2 (мм/зуб) | 0,3 (мм/зуб) | 0,4 (мм/зуб) | 0,6 (мм/зуб) | ||

| Мягкая сталь (SS400, S10C и т. д.) | 520 | 2200 | 1950 | 1820 | 1700 | 1580 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 1980 | 1800 | 1730 | 1600 | 1570 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 2520 | 2200 | 2040 | 1850 | 1740 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 1980 | 1800 | 1730 | 1700 | 1600 |

Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) д.) | 770 | 2030 | 1800 | 1750 | 1700 | 1580 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 2300 | 2000 | 1880 | 1750 | 1660 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 630 | 2750 | 2300 | 2060 | 1800 | 1780 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 2540 | 2250 | 2140 | 2000 | 1800 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 2180 | 2000 | 1860 | 1800 | 1670 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 940 | 2000 | 1800 | 1680 | 1600 | 1500 |

Никель-хром-молибденовая сталь (SNCM439 и т. д.) д.) | 352ХБ | 2100 | 1900 | 1760 | 1700 | 1530 |

| Аустенитная нержавеющая сталь (SUS304 и т. д.) | 155ХБ | 2030 | 1970 | 1900 | 1770 | 1710 |

| Литая сталь (SCC и т. д.) | 520 | 2800 | 2500 | 2320 | 2200 | 2040 |

| Твердый чугун | 46HRC | 3000 | 2700 | 2500 | 2400 | 2200 |

| Механитовый чугун (FC350 и т. д.) | 360 | 2180 | 2000 | 1750 | 1600 | 1470 |

| Серый чугун (FC250 и т. д.) | 200ХБ | 1750 | 1400 | 1240 | 1050 | 970 |

| Латунь (C3710 и т. д.) | 500 | 1150 | 950 | 800 | 700 | 630 |

Легкий сплав (Al-Mg, A5005 и т. д.) д.) | 160 | 580 | 480 | 400 | 350 | 320 |

| Легкий сплав (Al-Si, A4032 и т. д.) | 200 | 700 | 600 | 490 | 450 | 390 |

| Легкий сплав (Al-Zn-Mg-Cu, A7075 и др.) | 570 | 880 | 840 | 840 | 810 | 720 |

- Коллекция формул обработки Формулы резки

- Коллекция формул обработки Формулы скорости резания

ИНДЕКС

Формулы торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача на зуб (f)

- Подача стола (Vf)

- Время обработки (Tc)

- Полезная мощность (ПК)

- Кс Значения

- π (3.14): круговая постоянная

- DC (мм): Диаметр фрезы

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин -1

В этом случае скорость резания (vc) составляет примерно 125,6 м/мин.

- vf (мм/мин): подача стола в минуту

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи на зуб из таблицы подачи в минуту (подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм/мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В этом случае подача на зуб (f) составляет 0,075 мм/зуб.

- fz (мм/зуб): подача на зуб

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи стола в минуту (подачи) исходя из подачи на зуб, количества зубьев и скорости вращения шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм/зуб

Количество зубьев (z) = 8

Скорость вращения шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм/зуб. мин.

- L (мм): общая длина подачи стола (длина материала (л) + диаметр торцевой фрезы (DC))

- vf (мм/мин): подача стола в минуту

- памятка

Эта формула используется для расчета времени обработки на основании общей длины подачи стола и подачи стола в минуту (подачи).

Пример чистовой обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубьев (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м/мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

подача стола в минуту (vf) и общая длина подачи стола (L):

vf = 0,35 × 12 × 200 = 840 мм/мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0,679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет примерно 40,74 секунды.

- ap (мм): Глубина резания

- ae (мм): ширина реза

- vf (мм/мин): подача стола в минуту

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, исходя из глубины и ширины резания, подачи стола в минуту, удельной силы резания и эффективности станка.

Пример расчета полезной мощности, необходимой для резки инструментальной стали с:

Пример расчета полезной мощности, необходимой для резки инструментальной стали с:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм/мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0,8)

Скорость резания (vc) = 80 м/мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы рассчитываете скорость шпинделя (n), а затем подачу на зуб резак (fz).

Скорость шпинделя (n) = 1000・vc ÷ π・D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм/зуб

Подставьте полученное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0,8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет примерно 3,94 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/зуб) | 0,2 (мм/зуб) | 0,3 (мм/зуб) | 0,4 (мм/зуб) | 0,6 (мм/зуб) | ||

Мягкая сталь (SS400, S10C и т. д.) д.) | 520 | 2200 | 1950 | 1820 | 1700 | 1580 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 1980 | 1800 | 1730 | 1600 | 1570 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 2520 | 2200 | 2040 | 1850 | 1740 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 1980 | 1800 | 1730 | 1700 | 1600 |

| Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) | 770 | 2030 | 1800 | 1750 | 1700 | 1580 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 2300 | 2000 | 1880 | 1750 | 1660 |

Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) д.) | 630 | 2750 | 2300 | 2060 | 1800 | 1780 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 2540 | 2250 | 2140 | 2000 | 1800 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 2180 | 2000 | 1860 | 1800 | 1670 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 940 | 2000 | 1800 | 1680 | 1600 | 1500 |

| Никель-хром-молибденовая сталь (SNCM439 и т. д.) | 352ХБ | 2100 | 1900 | 1760 | 1700 | 1530 |

| Аустенитная нержавеющая сталь (SUS304 и т. д.) | 155ХБ | 2030 | 1970 | 1900 | 1770 | 1710 |

Литая сталь (SCC и т.

| ||||||