Скорость резания при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Скорость вращения фрезы по металлу — РИНКОМ

Скорость вращения фрезы по металлу — РИНКОМ

Главная

Статьи

Скорость вращения фрезы по металлу

Скорость вращения фрезы по металлу

15 июля 2019

Гирин Кирилл

Скорость вращения фрезы по металлу и иные параметры резания устанавливаются

индивидуально для каждой операции.

Содержание

Скорость вращения фрезы по металлу

-

Частота вращения фрезы по металлу -

На что влияет скорость резания -

Подача фрезы -

Ширина фрезерования -

Полезные советы по выбору режимов резания- Выбор режима резания в зависимости от материала заготовки

-

Где купить фрезы по металлу

Это:

-

частота вращения фрезы по металлу; -

подача; -

ширина фрезерования.

Детально рассмотрим выбор каждого параметра.

Частота вращения фрезы по металлу (скорость резания)

Это самый важный параметр фрезерования. В зависимости от него определяется, за какой период с поверхности заготовки будет снят слой металла определенной толщины. В первую очередь, частота вращения фрезы по металлу зависит от характеристик заготовки. Расскажем об особенностях обработки некоторых материалов.

-

Алюминиевые сплавы. Они распространены максимально широко. Причем существует множество вариантов исполнения. От них зависят эксплуатационные характеристики материалов и параметры их обработки. Частота вращения фрез по металлу при обработке сплавов на основе алюминия варьируется в пределах от 200 до 420 м/мин. Кстати, у алюминия низкая температура плавления. При высоких скоростях резания поверхности становятся пластичными. -

Латунь. Этот сплав широко применяется при производстве запорной арматуры. Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

Латунь отличается высокой мягкостью. Поэтому для резания этого сплава устанавливают скорость резания в диапазоне от 130 до 320 м/мин.

-

Бронза. Это еще более мягкий сплав. Для него скорость резания подбирается в диапазоне от 90 до 150 м/мин. -

Нержавеющая сталь. Для работы с этим материалом устанавливают минимальную скорость резания. Она варьируется в пределах от 45 до 95 м/мин.

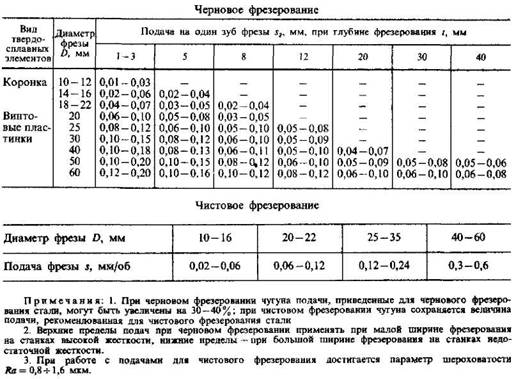

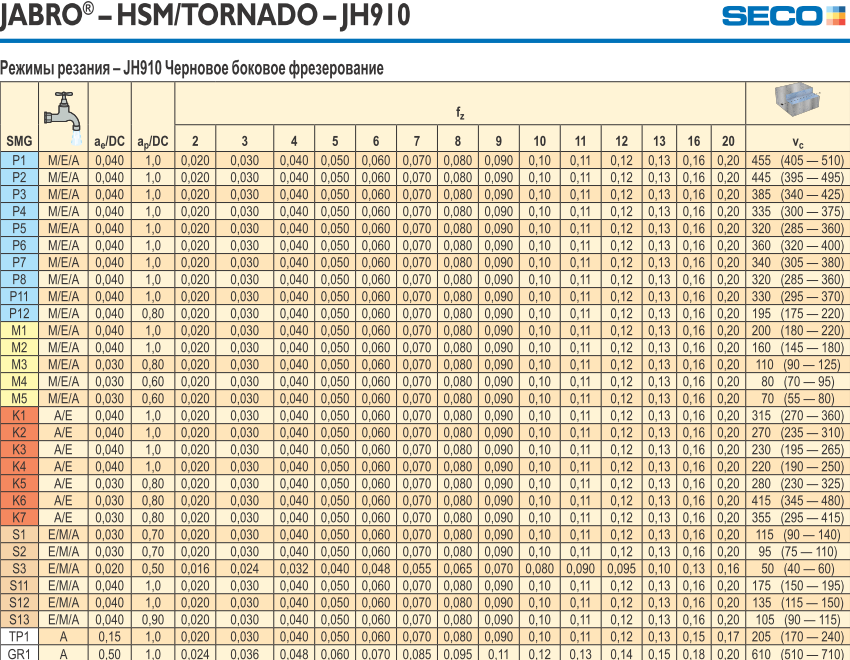

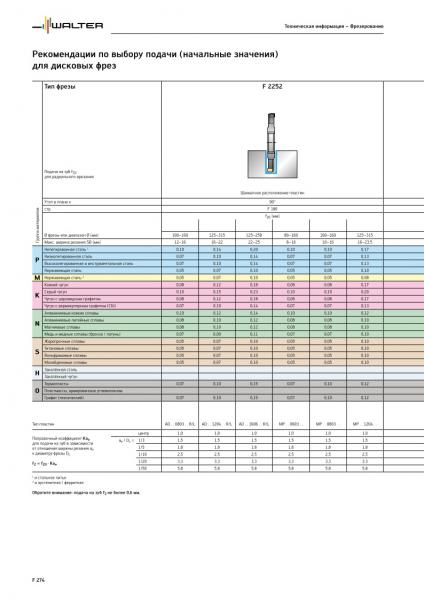

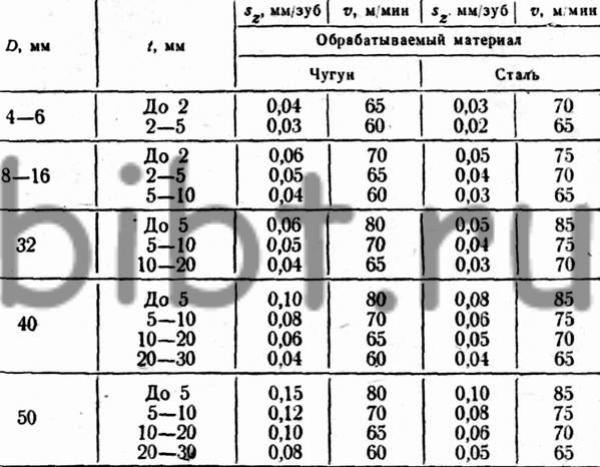

Скорость резания фрезы по металлу при работе с иными материалами также варьируется, изучите информацию в таблице.

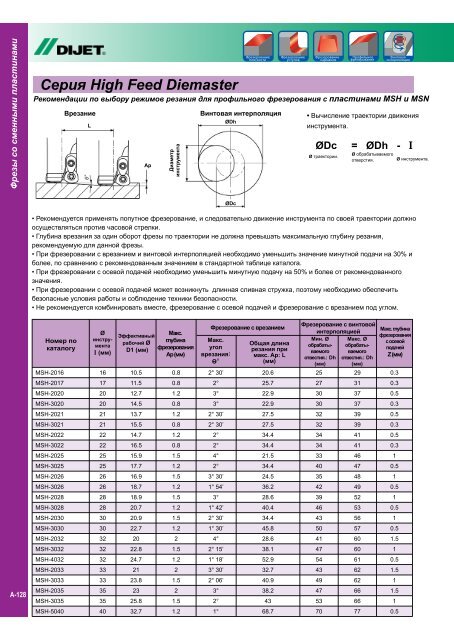

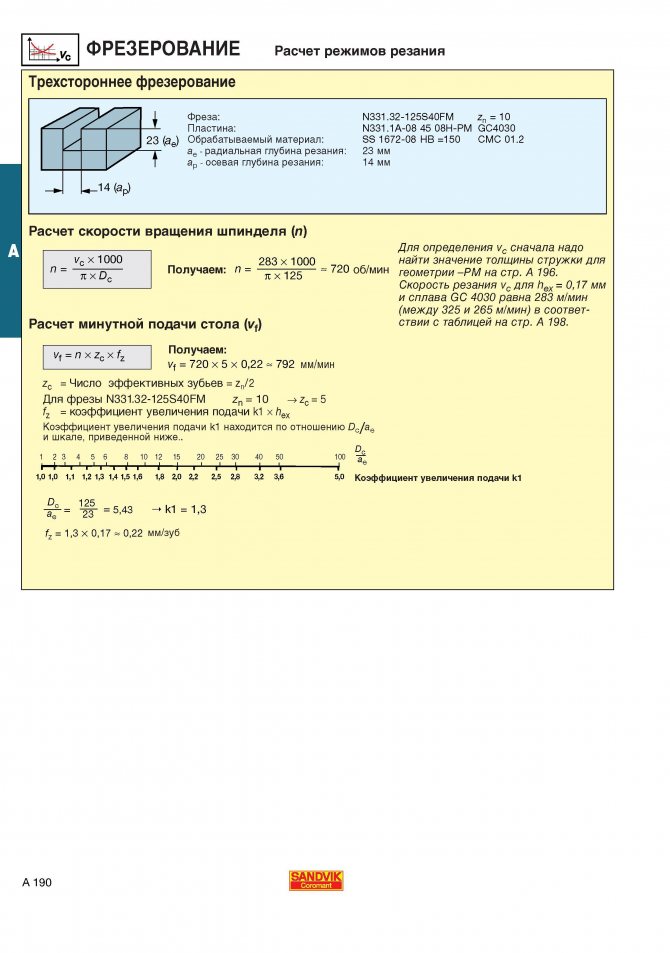

Изображение №1: таблица режимов фрезерования при обработке различных материалов

На что влияет скорость резания

От скорости резания фрезы по металлу зависят качество обработки заготовок, производительность, а также степень износа инструмента. Расскажем обо всем в деталях.

-

Производительность..jpg) Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

Чем выше скорость резания, тем выше производительность оборудования. Это особенно важно при серийном и массовом производстве.

-

Качество получаемой поверхности. Чем выше скорость резания фрезы по металлу, тем лучше качество. Именно поэтому при финишной обработке устанавливают максимально допустимое значение. Получается требуемая шероховатость. При черновой обработке — наоборот, устанавливают низкую скорость резания. -

Скорость износа инструмента. Чем выше скорость резания фрезы по металлу, тем сильнее она изнашивается. Ухудшаются точность и производительность. Для продления сроков службы фрез используют смазывающе-охлаждающие жидкости.

Фотография №1: фрезерование со смазывающе-охлаждающей жидкостью

Подача фрезы

Подачу фрезы по металлу выбирают в зависимости от следующих параметров резания.

-

Толщина металла, снимаемая за один проход. -

Производительность оборудования для фрезерования. -

Качество обработки заготовки.

Скорость резания фрезы по металлу и подача связаны между собой. Расскажем об основных моментах.

-

Уменьшение подачи. Приводит к возможности повышения скорости резания. Это улучшает качество обрабатываемых поверхностей. При чистовом фрезеровании заготовок устанавливаются минимальная подача и максимальная скорость резания. При соблюдении всех правил получаются практически зеркальные поверхности. -

Увеличение подачи. Скорость резания снижается. Это связано с увеличением осевой нагрузки при снятии больших слоев металла за проходы. При увеличении подачи выше допустимого значения инструмент может поломаться.

Ширина фрезерования

Расскажем о важных особенностях выбора ширины фрезерования.

-

При увеличении ширины фрезерования возрастает количество металла, снимаемого за один проход. Это приводит к уменьшению скорости резания и износу инструмента. -

Ширину фрезерования выбирают в зависимости от диаметров инструментов. -

От ширины фрезерования также зависит число проходов. Все рассчитывается индивидуально.

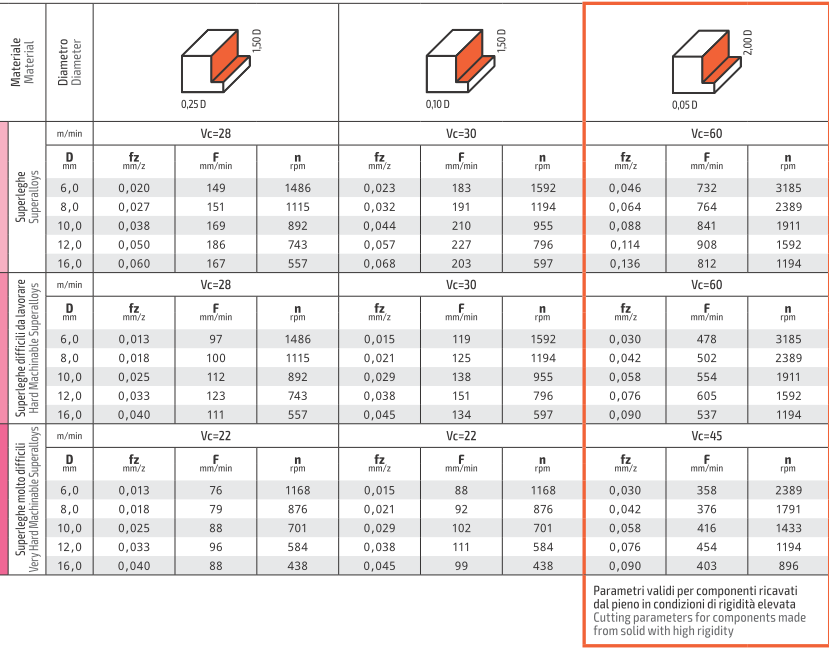

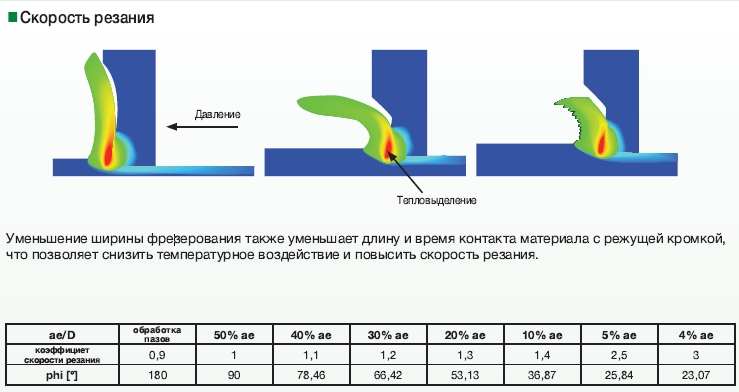

На диаграмме ниже представлено соотношение ширины фрезерования и диаметра фрезы.

Изображение №2: диаграмма соотношения ширины фрезерования и диаметра фрезы

Полезные советы по выбору режимов резания

На выбор скорости резания фрезы по металлу, подачи и ширины обработки также оказывают влияние следующие моменты.

-

Габариты заготовок. Для обработки больших деталей используют инструменты с максимальным показателем износостойкости. Они не перегреваются при высоких нагрузках. -

Тип применяемого оборудования. При обработке деталей на станках с ЧПУ устанавливаются более высокие параметры. Это связано с технологическим возможностями оборудования. При обработке деталей на обычных станках мастера устанавливают более низкую скорость резания фрез. -

Материал фрезы. Также оказывает сильное влияние на выбор режимов резания. Для обработки большинства заготовок на высокой скорости используют инструменты, изготовленные из качественной быстрорежущей стали (Р6М5К5 и пр.). Твердосплавные фрезы применяют при резании труднообрабатываемых материалов. -

Характеристики фрезы. К самым важным относятся диаметр инструмента и угол заточки режущей кромки. С увеличением диаметра скорость резания фрезы по металлу снижается.

С увеличением диаметра скорость резания фрезы по металлу снижается.

-

Качество фрезерования. При черновой обработке заготовок устанавливают малую скорость резания, но применяется большая подача. При чистовом фрезеровании — все наоборот. -

Поставленная задача. К примеру, при фрезеровании канавок и различных технологических отверстий режимы резания выбираются индивидуально. -

Процесс охлаждения. При использовании СОЖ можно увеличить скорость резания и подачу.

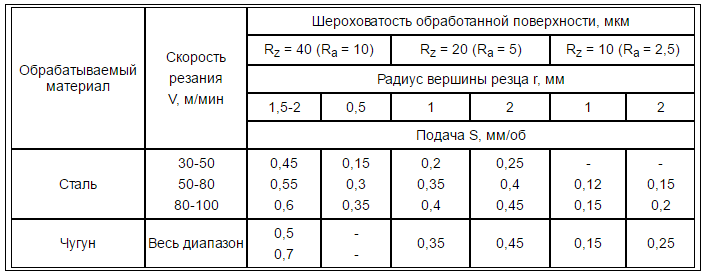

Выбор режима резания в зависимости от материала заготовки

Выбор режима резания предполагает учет следующих особенностей материалов заготовок.

-

Степень обрабатываемости. Она, главным образом, зависит от пластичности материалов. -

Твердость. С ее увеличением сложность обработки возрастает.

-

Дополнительные технологии обработки заготовок. Это закалка, отпуск, ковка и пр. Они изменяют твердость и иные характеристики материалов.

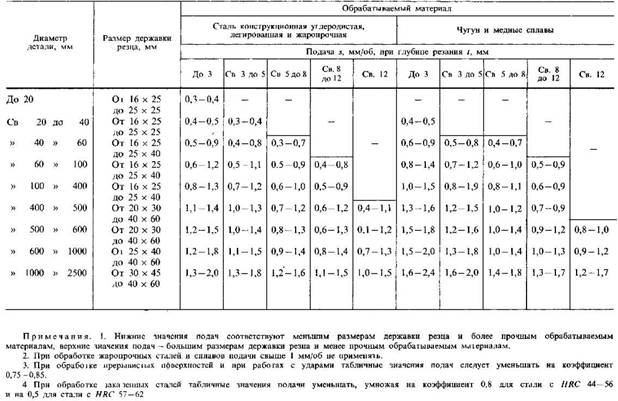

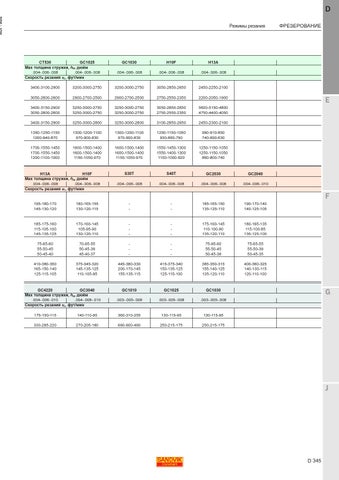

В размещенной ниже таблице приведены стандартные режимы резания при обработке различных материалов.

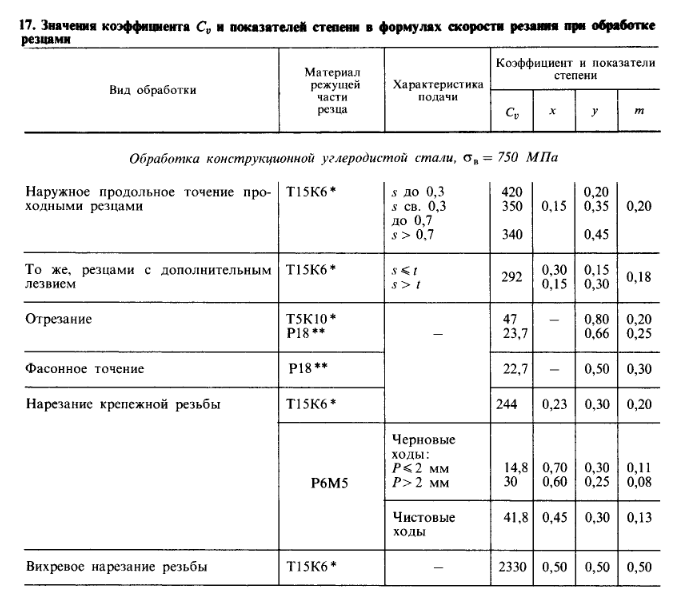

Изображение №3: стандартные режимы фрезерования

Где купить фрезы по металлу

Заказать фрезы по металлу для выполнения различных операций вы можете непосредственно у нас. Всегда в наличии инструменты следующих типов.

-

Дисковые. -

Торцевые. -

Концевые. -

Угловые. -

Цилиндрические. -

Червячные. -

Шпоночные и т. д.

д.

Купить необходимые приспособления вы можете на сайте или по телефону. Ждем ваших заказов.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

4 октября 2022

Фрезерование уступов и пазов

23 сентября 2022

Как пользоваться мультиметром

20 июня 2022

Полировка металла

8 марта 2022

Полировка металла на производстве и в быту

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Режимы резания для станков с ЧПУ

Режимы резания для станков с ЧПУ

2016-09-02

Режимы резания для станков с ЧПУ, используемые на практике в зависимости от обрабатываемого материала и типа фрезы

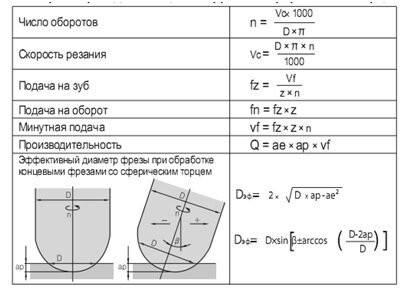

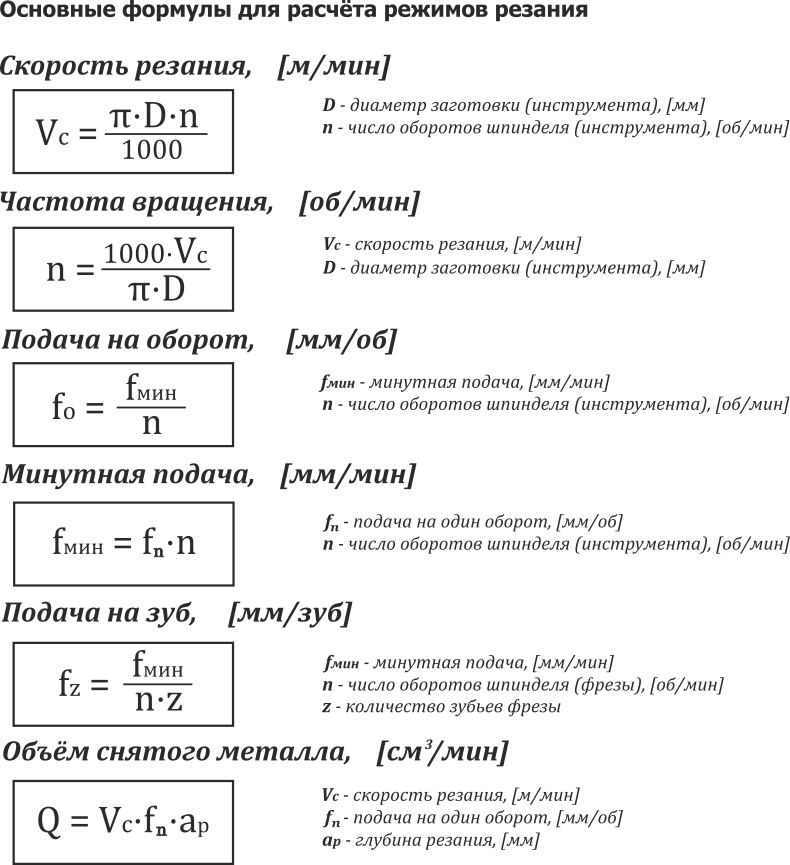

Теоретические основы по выбору режимов резания на фрезерных станках

Скорость вращения шпинделя, скорость подачи — всё это основы резания. Получить информацию об этом сравнительно легко. В любой книге по фрезерному делу можно найти данную информацию. Ниже приводится краткий конспект одной из таких книг. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования.

Режимы резания

Ширина фрезерования — ширина обрабатываемой поверхности задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок закреплённых рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования (или глубина резанья) — толщина слоя снимаемого фрезой материала за один проход. Если снимать много то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку, фрезерование производится за один проход.

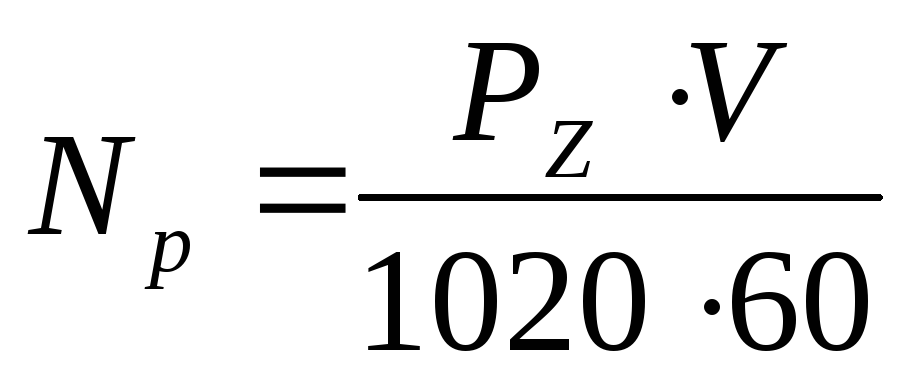

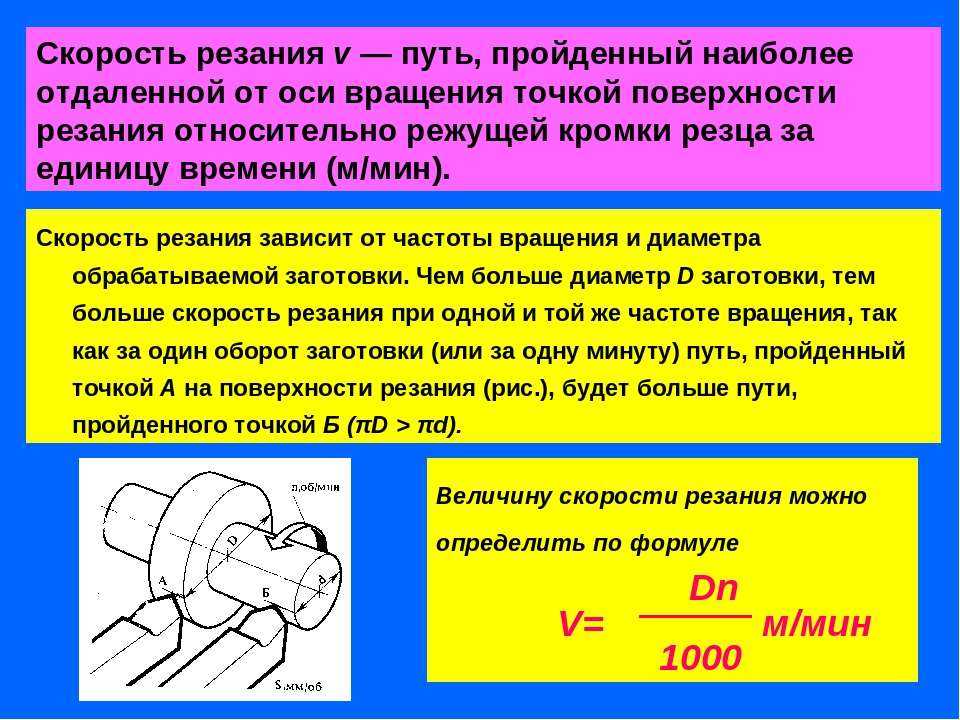

Скорость резанья — это путь (обычно обозначаемый в метрах), который проходят режущие кромки зубьев фрезы в одну минуту. Скорость резанья рассчитывается по следующей формуле: длину окружности фрезы умножаем на количество зубьев фрезы и на количество оборотов в минуту и все делим всё на 1000 (переводим миллиметры в метры).

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача — это величина (обычно обозначаемая в миллиметрах) перемещения шпинделя станка в продольном — Y, поперечном — X или вертикальном — Z направлении.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется по формуле: подача в одну минуту равна подачи на один зуб фрезы умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Режимы резания для станков с ЧПУ

Как известно, основами резания являются скорость вращения шпинделя и скорость подачи. Выбор диаметра фрезы для работы определяется по двум параметрам — ширине и глубине фрезерования. Ширина фрезерования, или ширина обрабатываемой поверхности, задается, как правило, в чертеже и определяется размером детали или заготовки. В случае обработки нескольких заготовок, закрепленных рядом, ширина фрезерования кратно увеличивается.

Глубина фрезерования — толщина слоя снимаемого фрезой материала за один проход. Если снимать много, то фреза делает два и более проходов. При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку фрезерование производится за один проход.

При этом последний проход производят с небольшой глубиной резанья для получения более чистой поверхности обработки. Такой проход называют чистовым фрезерованием в отличие от предварительного или чернового фрезерования, которое производят с большей глубиной резанья. Однако при небольшом припуске на обработку фрезерование производится за один проход.

Скорость резанья — это путь (обычно обозначаемый в метрах в минуту), который проходят режущие кромки зубьев фрезы в одну минуту.

Скорость резанья обычно определяют по справочным таблицам режимов резанья. Так как скорость резанья при фрезеровании зависит от стойкости конкретной фрезы, то рекомендуемая в таблицах скорость резанья соответствует тому, на какой максимальной скорости может происходить резанье без поломки фрезы.

Подача в одну минуту — величина перемещения шпинделя в миллиметрах за время, равное одной минуте. Вычисляется она по следующей формуле: подача в одну минуту равна подаче на один зуб фрезы, умноженной на число зубьев фрезы и умноженной на количество оборотов фрезы в минуту.

Выбирать фрезы для 3D — в качестве режущего инструмента для мощных скоростных фрезерных станков с ЧПУ используют в основном цельные концевые твердосплавные фрезы. Основным требованием к режущему инструменту является твёрдость сплава,

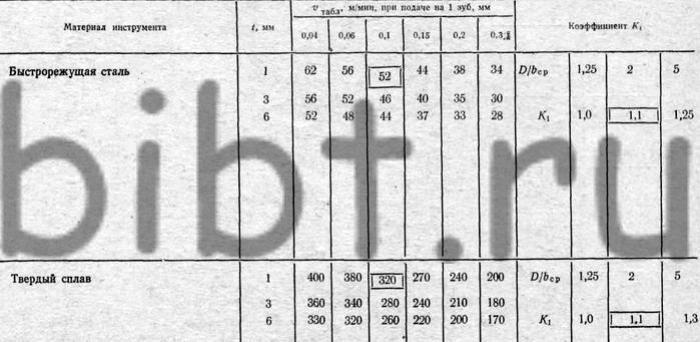

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок – Приспособление – Инструмент – Деталь (СПИД), охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками.

Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

- Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Параметры режима резания

Основными характеристиками, которые регулируются в процессе фрезерования и являющиеся составляющими режима резания являются:

- глубина реза – это толщина металла снимаемая за один проход. Выбирается с учетом припуска на обработку;

- ширина реза – показатель ширины снимаемого слоя металла по направлению перпендикулярному направлению подачи;

- подача инструмента – перемещение обрабатываемой поверхности относительно оси фрезы.

В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

В расчете режима используются такие показатели как подача на один зуб, в минуту и на один оборот. На величину подачи влияет прочность инструмента и характеристики оборудования.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Нагрев и смазывание

При повышении температуры и налипании стружки фреза утрачивает свои эксплуатационные характеристики, и работает хуже. Чтобы избежать поломки, нанесения вреда древесине или другим материалами, рекомендуется смазывать рабочие механизмы.

Необходимы к использованию:

- спирт и специальные эмульсии – при резке или сверлении алюминия и цветных металлов;

- мыльная вода – при обработке деталей, в составе которых имеется плексиглас.

При этом необходимо контролировать подачу и ее скорость. Определение оптимальных значений осуществляется в зависимости от материала и его толщины. Для настройки нужного показателя следует пользоваться значениями из таблицы.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Что такое скорость вращения шпинделя и подача?

Скорость вращения — один из основных параметров шпинделя. Он выражается в оборотах в минуту (об/мин) или герцах (Гц). В портальных станках с ЧПУ не используется сложных по конструкции механических коробок передач и скорость регулируется электронными компонентами. С увеличением скорости вращения растет производительность станка и снижается ресурс режущего инструмента. Последнее связано с выделением избыточного количества тепла, которое не успевает рассеиваться. В результате перегрева падает твердость режущих кромок, и они теряют свою остроту.

Он выражается в оборотах в минуту (об/мин) или герцах (Гц). В портальных станках с ЧПУ не используется сложных по конструкции механических коробок передач и скорость регулируется электронными компонентами. С увеличением скорости вращения растет производительность станка и снижается ресурс режущего инструмента. Последнее связано с выделением избыточного количества тепла, которое не успевает рассеиваться. В результате перегрева падает твердость режущих кромок, и они теряют свою остроту.

Скорость подачи, или линейного перемещения, измеряется в миллиметрах в минуту (мм/мин) и влияет на объем снимаемого материала в единицу времени. На портальных станках без механизма вращения заготовки регулируются скорости перемещения портала, каретки и вертикального движения шпинделя. При составлении управляющих программ стараются задать максимально возможные подачи, при этом должно выполняться условие сохранения целостности фрезы. Избыточная скорость приводит к появлению сколов на режущих кромках поломка или деформация хвостовика.

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Подача и скорость фрезы

Величина подачи зависит, в первую очередь от типа обработки – черновая или чистовая. При чистовом резе подача определяется требованиями к качеству поверхности. При черновом необходимо учесть несколько факторов:

- жесткость заготовки, инструмента и станка;

- материал заготовки и фрезы;

- угол заточки фрез;

- мощность привода станка.

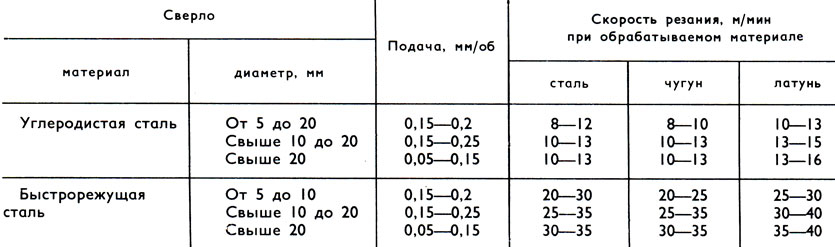

Скорость обработки определяется по нормативам, в которых учитывается тип инструмента и материал заготовки. Данный параметр выбирается по стандартной таблице.

Необходимо учесть, что значения в таблице приведены для стандартной стойкости инструмента. Если фреза не соответствует стандартным параметрам, то необходимо учесть поправочный коэффициент который зависит от ширины инструмента (для торцовых фрез), свойств заготовки, угла фрезы и наличия окалины.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

- Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании.

.jpg) Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания. - Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

- Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Ширина и глубина

Данные параметры имеют важное значение для рационального выбора режима фрезерования. Глубина, как правило, устанавливается на максимально допустимое значение для уменьшения количества проходов. При повышенных требованиях к чистоте и точности обработки применяются черновой и чистовой проходы, соответственно, для съёма основной массы металла и калибровки поверхности. Количество черновых проходов может быть увеличено для повышения качества реза.

Читать также: Ответный фланец что это такое

При выборе глубины также необходимо учесть припуск на обработку. Как правило, несколько проходов применяется при значении припуска более 5 мм. При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При последнем черновом проходе оставляют около 1 мм на чистовую обработку.

При подборе ширины необходимо учесть, что при одновременной обработке нескольких деталей учитывается общее значение. Выбирая данные значения необходимо учесть и состояние поверхности заготовки. При наличии следов литья, окалины или загрязнений необходимо увеличить глубину реза. В противном случае возможно скольжение зуба, дефекты поверхности, быстрый износ режущих кромок.

При выборе глубины реза существуют следующие типовые рекомендации:

- Чистовая обработка – до 1 мм.

- Черновая по чугуну и стали – от 5 до 7 мм.

- Черновая для разных марок стали – от 3 до 5 мм.

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы.

Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается. - Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок.

Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Особенности фрезерования

Процесс фрезерования является одним их наиболее сложных из всех видов металлообработки. Основной фактор – это прерывистый характер работы, когда каждый из зубьев инструмента входит в кратковременный контакт с обрабатываемой поверхностью. При этом каждый контакт сопровождается ударной нагрузкой. Дополнительные факторы сложности – более одной режущей поверхности и образование прерывистой стружки переменной толщины, что может стать серьёзным препятствием для работы.

Поэтому очень важен правильный подбор режима резания, что позволяет добиться максимальной производительности оборудования. Сюда входит правильный выбор подачи, скорости и силы реза, а также глубины удаляемого слоя что позволяет получить необходимую точность при минимальных затратах и износе инструмента.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

- Твердости. Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

- Степени обрабатываемости. Все материалы характеризуются определенной степенью обрабатываемостью, зависящая также от пластичности и других показателей.

- Применение технологии улучшения свойств.

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование..jpg)

Рекомендации при выборе режима

Идеально подобрать режим обработки практически невозможно, но есть ряд рекомендаций, которым желательно следовать:

- Диаметр инструмента должен соответствовать глубине обработки. Это позволяет провести обработку в один проход, но для слишком мягких материалов есть риск снятия стружки большей толщины, чем необходимо.

- По причине ударов и вибрации желательно начать с подачи порядка 0,15 мм на зуб и затем регулировать в большую или меньшую сторону.

- Не желательно использовать максимальное количество оборотов, это может привести к падению скорости реза. Повысить частоту можно при увеличении диаметра инструмента.

Определение режима реза производится не только с помощью таблиц. Большую роль играет знание особенностей станка и личный опыт фрезеровщика.

Разница между скоростью подачи и скоростью резания

Обработка с ЧПУ — это субтрактивный производственный процесс, который включает в себя срезание стружки материала до получения конечного продукта. Итак, во-первых, машинисты должны знать количество материала, которое станок срежет за один оборот, и скорость, с которой будет двигаться станок с ЧПУ. Вот где важна разница между скоростью подачи и скоростью резания.

Итак, во-первых, машинисты должны знать количество материала, которое станок срежет за один оборот, и скорость, с которой будет двигаться станок с ЧПУ. Вот где важна разница между скоростью подачи и скоростью резания.

При проектировании деталей для станков с ЧПУ важно учитывать эти параметры. Это потому, что они обеспечивают оптимизацию различных частей процесса обработки с ЧПУ. В то время как скорость резания более важна для оптимизации таких факторов, как срок службы инструмента и энергопотребление, скорость подачи имеет решающее значение для определения времени обработки и шероховатости обработанной поверхности. В этой статье мы сравним скорость подачи и скорость резания и объясним, как получить каждую из них.

Что такое скорость резания?

Скорость резания обычно определяется как относительная скорость между поверхностью заготовки и режущим инструментом. Некоторые эксперты также определяют его как скорость перемещения заготовки мимо режущей кромки инструмента. Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). Скорость резания является достаточно важным фактором при определении других параметров обработки на станках с ЧПУ, таких как температура резания, потребляемая мощность, стойкость инструмента и др. Ее влияние на эти параметры служит существенной разницей между скоростью подачи и скоростью резания.

Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). Скорость резания является достаточно важным фактором при определении других параметров обработки на станках с ЧПУ, таких как температура резания, потребляемая мощность, стойкость инструмента и др. Ее влияние на эти параметры служит существенной разницей между скоростью подачи и скоростью резания.

Токарный станок с ЧПУ

Необходимо обеспечить оптимальную скорость резания, чтобы процесс обработки с ЧПУ давал наилучшую деталь. Однако можно предсказать оптимальную скорость резания для конкретного процесса обработки с ЧПУ, учитывая другие факторы. Примеры таких факторов:

Твердость заготовки

Одним из наиболее важных факторов, определяющих скорость резания, является твердость разрезаемого материала. Чем тверже материал, тем медленнее скорость резания, и наоборот. Например, для обработки таких материалов, как сталь, потребуется более низкая скорость резания по сравнению с алюминием.

Материал режущего инструмента

Существуют различные токарные инструменты, используемые для различной обработки с ЧПУ. Каждый из этих инструментов также изготовлен из разных материалов, поэтому обладает разными свойствами твердости. Материал режущего инструмента оказывает значительное влияние на скорость резания, используемую в процессе обработки. Если режущий материал имеет высокую прочность, оператор может использовать высокую скорость резки с небольшим ущербом. Однако более мягкие материалы режущего инструмента имеют тенденцию к быстрому износу при более высоких скоростях резания. Это приведет к сокращению срока службы инструмента.

Ожидаемый срок службы инструмента

Другой фактор, который важен для определения скорости резания, — это то, как долго слесарь хочет, чтобы инструмент прослужил. Это будет включать в себя рассмотрение таких переменных, как стоимость инструмента и стоимость инструмента по сравнению с количеством производимых деталей. Если такие переменные благоприятны, то можно было бы использовать высокую скорость.

Если такие переменные благоприятны, то можно было бы использовать высокую скорость.

Что такое скорость подачи?

Подача – это расстояние, которое режущий инструмент проходит за один оборот шпинделя. Она также определяется как скорость, с которой фреза приближается к заготовке. Он измеряется либо в дюймах на оборот, либо в миллиметрах на оборот (ipr или mpr) для процессов токарной обработки и растачивания. Однако машинисты используют дюймы в минуту или миллиметры в минуту (ipm или mpm) для процессов фрезерования. При расчете скорости подачи оператор учитывает количество канавок (или зубьев) режущего инструмента и рассчитывает скорость подачи для каждого зуба.

Скорость подачи и скорость шпинделя

Скорость подачи также влияет на те же факторы, что и скорость резания. Единственная разница в том, что его эффекты в меньшей степени. Однако скорость подачи важна для окончательного эстетического вида обработанной детали (т. е. чистоты поверхности обработанной детали). Следовательно, его оптимизация также очень важна в процессах обработки с ЧПУ. Чтобы определить его оптимальное значение, машинисты учитывают следующие факторы:

Следовательно, его оптимизация также очень важна в процессах обработки с ЧПУ. Чтобы определить его оптимальное значение, машинисты учитывают следующие факторы:

Ширина реза

Любая ширина резания меньше половины диаметра приводит к истончению стружки. Истончение стружки — это производственный дефект, при котором уменьшается количество стружки (количество материала, срезаемого инструментом за один оборот). Утончение стружки может привести к увеличению времени выполнения заказа; поэтому важно избегать этого. Кроме того, увеличение скорости подачи поможет уменьшить эффект истончения стружки, тем самым повысив производительность и срок службы инструмента.

Другие факторы, которые могут влиять на скорость подачи, включают:

- Тип инструмента.

- Мощность, доступная на шпинделе станка.

- Прочность заготовки.

- Количество витков резьбы на дюйм (TPI) для метчиков, резьбонарезных головок и инструментов для нарезания резьбы и т.

д.

д.

В чем разница между скоростью подачи и скоростью резания?

Из-за близких типов определений обоих параметров их можно спутать друг с другом. Некоторые машинисты также называют этот параметр разницей между скоростью и подачей. Существует довольно много практических факторов, которые определяют разницу между скоростью подачи и скоростью резания. Примеры таких факторов включают:

Температура резания и стойкость инструмента

Температура резания является решающим фактором, определяющим разницу между скоростью подачи и скоростью резания. Это связано с тем, что более высокая температура резания может повлиять на такие параметры, как стойкость инструмента детали и чистота поверхности. Степень влияния обоих параметров на температуру резания и стойкость инструмента отличает их друг от друга. Это оказывает сравнительно меньшее влияние на температуру резания и срок службы инструмента, чем скорость резания для скорости подачи..jpg) Следовательно, разница между скоростью подачи и скоростью резания заключается в степени их влияния на температуру резания и стойкость инструмента.

Следовательно, разница между скоростью подачи и скоростью резания заключается в степени их влияния на температуру резания и стойкость инструмента.

Шероховатость поверхности и фестончатые отметки

Деталь с фестончатыми метками

Фестончатые метки также известны как метки подачи. Эти следы всегда сопровождают прототипы и детали, обработанные на станках с ЧПУ, и они являются основной причиной шероховатости поверхности. Скорость подачи оказывает прямое влияние на наличие фестончатых следов на любой детали. Следовательно, чем выше скорость подачи, тем выше степень фестончатости и шероховатости поверхности. Однако скорость резания не влияет на фестончатые следы; следовательно, это не влияет на отделку поверхности.

Направляющая и образующая

В геометрии образующая — это точка или поверхность, которая создает новую форму при перемещении вдоль заданной части. Заданный путь, по которому движется образующая, является направляющей. При механической обработке основная цель состоит в том, чтобы создать геометрические поверхности с эстетически приятной отделкой и более высокой точностью. Следовательно, эти два параметра необходимы в процессах механической обработки. Разница между скоростями и подачами заключается в том, что скорость резания обеспечивает образующую, а движение подачи обеспечивает направляющую.

При механической обработке основная цель состоит в том, чтобы создать геометрические поверхности с эстетически приятной отделкой и более высокой точностью. Следовательно, эти два параметра необходимы в процессах механической обработки. Разница между скоростями и подачами заключается в том, что скорость резания обеспечивает образующую, а движение подачи обеспечивает направляющую.

Другие факторы, которые различают скорость подачи и скорость резания, включают:

- Единицы измерения.

- Влияние на силу резания и энергопотребление.

- Кроме того, движение, которое создает скорость резания и скорость подачи, отличается (движение резания и движение подачи соответственно).

| Параметр | Скорость резания | Скорость подачи |

| ТЕМПЕРАТУРА И Срок службы инструментов | ||

| 0008 | В большей степени влияет на эти параметры. | Влияет на эти параметры в меньшем масштабе. |

| Шероховатость поверхности и зубчатые отметки | Не влияет на шероховатость поверхности. | Оказывает значительное влияние на шероховатость поверхности готовой детали. |

| Директриса и образующая | Скорость резки генерирует директрису. | Скорость подачи создает образующую. |

| Единицы движения | Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). | Машинисты измеряют его в метрах на оборот (mpr) или дюймах на оборот (ipr). |

| Генерация движения | Движение резания создает скорость резания. | Движение подачи создает скорость подачи. |

| Влияние на силу резания и потребляемую мощность | Скорость резки влияет на параметры в более широком масштабе. | Скорость подачи влияет на эти параметры в меньшей степени. |

Скорость подачи и скорость резания

Как определить скорость резания и подачу

Как определить скорость резания и подачу

скорость подачи. Вы заметите, что скорость шпинделя является основой для определения как скорости резания, так и скорости подачи. Кроме того, скорость подачи включает две формулы, прежде чем будет получен окончательный ответ. Во-первых, необходимо определить подачу на зуб. Затем это значение используется для определения скорости подачи режущего инструмента.

Заключение

Определение оптимальной скорости подачи и скорости резания может быть факторами, улучшающими процесс обработки с ЧПУ для получения качественно обработанной детали. Тем не менее, вам не нужно беспокоиться ни об одной из этих производственных проблем, когда вы отдаете работу на аутсорсинг в RapidDirect. С нашими опытными машинистами и программистами станков с ЧПУ вы всегда будете получать лучшую обработанную деталь каждый раз, когда будете работать с нами. Итак, свяжитесь с RapidDirect уже сегодня, чтобы получить все, что вам нужно для станков с ЧПУ.

Итак, свяжитесь с RapidDirect уже сегодня, чтобы получить все, что вам нужно для станков с ЧПУ.

Скорости, подачи и нарезание резьбы – производственные процессы 4–5

После прохождения этого модуля вы сможете:

- Определение и выбор настроек и операций вертикально-фрезерного станка для различных задач обработки.

- Выберите правильную скорость резки для различных типов материалов.

- Расчет скорости резания и подачи для концевого фрезерования.

- Объясните, как правильно настроить ответвление подачи питания.

Скорость резания определяется как скорость на внешней кромке инструмента во время резания. Это также известно как поверхностная скорость. Скорость поверхности, метраж поверхности и площадь поверхности напрямую связаны между собой. Если два инструмента разного размера вращаются с одинаковыми оборотами в минуту (об/мин), больший инструмент имеет большую скорость резания. Поверхностная скорость измеряется в поверхностных футах в минуту (SFM). Все режущие инструменты работают по принципу поверхностного метража. Скорость резки зависит, прежде всего, от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от рекомендуемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Все режущие инструменты работают по принципу поверхностного метража. Скорость резки зависит, прежде всего, от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от рекомендуемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше рекомендуемая скорость резания (см. рис. 1).

Сталь Железо Алюминий Свинец

Рис. 1. Увеличение скорости резания в зависимости от твердости обрабатываемого материала

Твердость материала режущего инструмента также во многом зависит от рекомендуемой скорости резания. Чем тверже сверло, тем выше скорость резания. Чем мягче сверло, тем медленнее рекомендуемая скорость резания (см. рис. 2).

Углеродистая сталь Быстрорежущая сталь Карбид

Рис. 2. Увеличение скорости резания в зависимости от твердости режущего инструмента

Таблица 1: Скорости резания для типов материалов

| Тип материала | Скорость резания (SFM) |

|---|---|

| Низкоуглеродистая сталь | 40-140 |

| Среднеуглеродистая сталь | 70-120 |

| Высокоуглеродистая сталь | 65-100 |

| Легкообрабатываемая сталь | 100-150 |

| Нержавеющая сталь, C1 302, 304 | 60 |

| Нержавеющая сталь, C1 310, 316 | 70 |

| Нержавеющая сталь, C1 410 | 100 |

| Нержавеющая сталь, C1 416 | 140 |

| Нержавеющая сталь, C1 17-4, pH | 50 |

| Легированная сталь, SAE 4130, 4140 | 70 |

| Легированная сталь, SAE 4030 | 90 |

| Инструментальная сталь | 40-70 |

| Чугун – обычный | 80-120 |

| Чугун – твердый | 5-30 |

| Серый чугун | 50-80 |

| Алюминиевые сплавы | 300-400 |

| Никелевый сплав, монель 400 | 40-60 |

| Никелевый сплав, монель K500 | 30-60 |

| Никелевый сплав, инконель | 5-10 |

| Сплавы на основе кобальта | 5-10 |

| Титановый сплав | 20-60 |

| Нелегированный титан | 35-55 |

| Медь | 100-500 |

| Бронза – обычная | 90-150 |

| Бронза – твердая | 30-70 |

| Цирконий | 70-90 |

| Латунь и алюминий | 200-350 |

| Не содержащие кремния неметаллы | 100-300 |

| Кремнийсодержащие неметаллы | 30-70 |

После определения SFM для данного материала и инструмента можно рассчитать шпиндель, поскольку это значение зависит от скорости резания и диаметра инструмента.

об/мин = (CS x 4) / D

Где:

- об/мин = число оборотов в минуту.

- CS = скорость фрезы в SFM.

- D = Диаметр инструмента в дюймах.

Подача (подача фрезерного станка) может быть определена как расстояние в дюймах в минуту, на которое заготовка перемещается в фрезу.

На фрезерных станках, которые есть у нас в LBCC, подача не зависит от скорости вращения шпинделя. Это хорошая компоновка, которая обеспечивает более быструю подачу для больших медленно вращающихся фрез.

Скорость подачи на фрезерном станке зависит от следующих факторов:

- Глубина и ширина реза.

- Тип фрезы.

- Острота резака.

- Материал заготовки.

- Прочность и однородность заготовки.

- Требуется отделка.

- Требуемая точность.

- Мощность и жесткость станка, удерживающего устройства и оснастки.

Подача на зуб — это количество материала, которое должно быть удалено каждым зубом фрезы по мере его вращения и продвижения в работу.

По мере того, как заготовка продвигается в фрезу, каждый зуб фрезы продвигается в заготовку на одинаковую величину, образуя стружку одинаковой толщины.

Толщина стружки или подача на зуб вместе с количеством зубьев фрезы составляют основу для определения скорости подачи.

Идеальная скорость подачи для фрезерования измеряется в дюймах в минуту (дюйм/мин) и рассчитывается по следующей формуле:

IPM = F x N x RPM

Где:

- IPM = скорость подачи в дюймах в минуту

- F = подача на зуб

- N = количество зубьев

- об/мин = оборотов в минуту

Например:

Подачи для концевых фрез, используемых в вертикально-фрезерных станках, варьируются от 0,001 до 0,002 дюйма на зуб для фрез очень малого диаметра при обработке стальных заготовок до 0,010 дюйма на зуб для больших фрез в алюминиевых заготовках. Поскольку скорость резания низкоуглеродистой стали составляет 90 об/мин для высокоскоростной двухзубой концевой фрезы 3/8 дюйма, составляет 9 об/мин. 0003

0003

об/мин = CS x 4 / D = 90 x 4 / (3/8) = 360 / 0,375 = 960 об/мин

Для расчета скорости подачи мы выберем 0,002 дюйма на зуб

дюйм/мин = F x N x об/мин = 0,002 x 2 x 960 = 3,84 дюйм/мин

Движение станка, при котором режущий инструмент врезается в поверхность заготовки или вдоль нее, называется подачей.

Количество подачи обычно измеряется в тысячных долях дюйма при резке металла.

Подачи выражаются немного по-разному на разных типах машин.

Сверлильные станки с механической подачей предназначены для продвижения сверла на заданную величину при каждом обороте шпинделя. Если мы настроим машину на подачу на 0,006 дюйма, машина будет подавать 0,006 дюйма на каждый оборот шпинделя. Это выражается как (IPR) дюймов на оборот

Надлежащая практика:

Использование направляющих

Направляющие метчика

являются неотъемлемой частью изготовления удобной и прямой резьбы. При использовании токарного или фрезерного станка метчик уже прямой и центрированный. При выравнивании крана вручную будьте осторожны, так как 9Направляющая 0° намного точнее, чем человеческий глаз.

При использовании токарного или фрезерного станка метчик уже прямой и центрированный. При выравнивании крана вручную будьте осторожны, так как 9Направляющая 0° намного точнее, чем человеческий глаз.

Использование масла

При сверлении и нарезании резьбы очень важно использовать масло. Он предотвращает визг сверла, делает рез более гладким, очищает от стружки и предотвращает перегрев сверла и ложи.

Клевание

Сверление помогает предотвратить перегрев и поломку бит при их использовании для сверления или нарезания резьбы. Сверление с просверливанием включает частичное просверливание детали, затем ее отвод для удаления стружки, одновременно позволяя детали остыть. Обычной практикой является поворот рукоятки на полный оборот, а затем на пол-оборота назад. Всякий раз, когда сверло или метчик выворачиваются, удалите как можно больше стружки и добавьте масло на поверхность между сверлом или метчиком и заготовкой.

- Выберите размер сверла из таблицы.

При выборе размера метчика в первую очередь нужно смотреть на эту таблицу.

- При необходимости добавьте фаску к отверстию перед нарезанием резьбы.

Фаски и зенкеры являются дополнительными элементами, которые иногда необходимы для винтов. Для достижения наилучших результатов скорость вращения шпинделя должна быть в пределах от 150 до 250 об/мин. - Получите направляющую для крана.

Теперь отверстие готово для резьбы. Для этого используйте метчики и направляющие блоки возле ручных фрез. Направляющие блоки будут иметь несколько отверстий для метчиков разного размера. Выберите тот, который ближе всего к размеру используемого метчика, и поместите его над просверленным отверстием. - Постучите по ниткам.

Выбейте метчик с помощью воротков. Слегка надавите, повернув ключ на полный оборот, а затем на пол-оборота. Клювайте на нужную глубину.

Клювайте на нужную глубину. - Завершить кран.

Если метчик не идет дальше или достигнута нужная глубина, сбросьте давление на метчике; он, вероятно, достиг дна. Выньте метчик из отверстия. Дальнейшее нажатие может сломать метчик. Чем меньше кран, тем больше вероятность, что он сломается.

- Нарезание резьбы с механической подачей похоже на нарезание резьбы вручную. Однако вместо нарезания резьбы вручную используйте вертикальную фрезу для нарезания резьбы по заготовке.

- Перед запуском машины переключите мельницу на пониженную передачу.

- Освободите фиксатор пера и переместите его в самое нижнее положение. Это гарантирует наличие достаточного места для врезки на нужную глубину.

- Включите шпиндель ВПЕРЕД и установите скорость шпинделя на 60 об/мин.

- Подайте кран вниз. Когда метчик захватывает шток, он автоматически подается в отверстие.

- Когда нужная глубина достигнута, быстро переключите переключатель направления вращения шпинделя с прямого на обратное.

Это изменит направление метчика и удалит его из отверстия. Изменение направления одним движением жидкости предотвратит повреждение резьбового отверстия и метчика.

Это изменит направление метчика и удалит его из отверстия. Изменение направления одним движением жидкости предотвратит повреждение резьбового отверстия и метчика. - Выключите машину.

- Перед уходом очистите резьбовое отверстие, метчик и машину с механической подачей.

- Объясните скорость резания для твердых и мягких материалов.

- Какова скорость резания инструментальной стали и алюминия?

- Рассчитайте скорость вращения концевой фрезы из быстрорежущей стали диаметром ½ дюйма для обработки алюминия.

- Рассчитайте скорость подачи для инструмента с тремя зубьями. Используйте RPM из вопроса 3.

- Рассчитайте скорость вращения концевой фрезы из быстрорежущей стали диаметром ¾ дюйма для обработки бронзы.

- Рассчитайте подачу двухзубой твердосплавной концевой фрезы диаметром ½ дюйма для обработки низкоуглеродистой стали.

- Какова цель проклевывания при использовании их для сверления или нарезания резьбы?

- Выберите правильный размер сверла для метчика 5/16–24.

- Для чего используются смазочно-охлаждающие жидкости?

- Опишите разницу между ручной и механической подачей.

Скорости и подачи 101 — В лупе

Скорости и подачи

ПРИМЕЧАНИЕ. В этой статье рассматриваются скорости и подачи для фрезерных инструментов, в отличие от токарных инструментов .

Прежде чем использовать режущий инструмент, необходимо понять скорость резания инструмента и скорость подачи, чаще называемые «скоростью и подачей». Скорости и подачи являются переменными резания, используемыми в каждой операции фрезерования, и различаются для каждого инструмента в зависимости от диаметра фрезы, операции, материала и т. д. Понимание правильных скоростей и подач для вашего инструмента и операции до начала обработки имеет решающее значение.

Сначала необходимо определить каждый из этих факторов. Скорость резания, также называемая поверхностной скоростью, представляет собой разницу скоростей между инструментом и заготовкой, выраженную в единицах расстояния во времени, известную как SFM (поверхностные футы в минуту). SFM основан на различных свойствах данного материала. Скорость, называемая числом оборотов в минуту (об/мин), зависит от SFM и диаметра режущего инструмента.

SFM основан на различных свойствах данного материала. Скорость, называемая числом оборотов в минуту (об/мин), зависит от SFM и диаметра режущего инструмента.

Хотя скорость и подача являются общими терминами, используемыми при программировании фрезы, на идеальные рабочие параметры также влияют другие переменные. Скорость фрезы используется при расчете скорости подачи фрезы, измеряемой в дюймах в минуту (дюйм/мин). Другой частью уравнения является загрузка стружки. Важно отметить, что нагрузка стружки на зуб и нагрузка стружки на инструмент различаются:

- Нагрузка на зуб – это соответствующее количество материала, которое одна режущая кромка инструмента должна удалить за один оборот. Измеряется в дюймах на зуб (IPT).

- Стружкообразование на инструмент — это соответствующее количество материала, удаляемого всеми режущими кромками инструмента за один оборот. Это измеряется в дюймах на оборот (IPR).

Слишком большая загрузка стружки может скапливаться в фрезе, что приводит к плохой эвакуации стружки и возможной поломке..thumb.jpg.aea2d2fc8a11ecc9f66d1f36b970d6a2.jpg) Слишком малая нагрузка стружки может вызвать трение, вибрацию, отклонение и плохое общее качество резания.

Слишком малая нагрузка стружки может вызвать трение, вибрацию, отклонение и плохое общее качество резания.

Скорость съема материала

Скорость съема материала (MRR), хотя и не является частью программы режущего инструмента, является полезным способом расчета эффективности инструмента. MRR учитывает два очень важных рабочих параметра: осевую глубину резания (ADOC), или расстояние, на которое инструмент входит в зацепление с заготовкой вдоль ее центральной линии, и радиальную глубину резания (RDOC), или расстояние, на которое инструмент входит в заготовку. .

Глубина резания инструмента и скорость его резания могут быть использованы для расчета количества кубических дюймов в минуту (за 3 /мин) снимаются с заготовки. Это уравнение чрезвычайно полезно для сравнения режущих инструментов и изучения того, как можно улучшить время цикла.

Скорости и подачи на практике

Хотя многие параметры резания определяются инструментом и материалом заготовки, глубина резания также влияет на скорость подачи инструмента. Глубина резания определяется выполняемой операцией — ее часто разбивают на прорезку пазов, черновую и чистовую обработку, хотя существует множество других более специфических типов операций.

Глубина резания определяется выполняемой операцией — ее часто разбивают на прорезку пазов, черновую и чистовую обработку, хотя существует множество других более специфических типов операций.

Многие производители инструментов предоставляют полезные графики скоростей и подач, рассчитанные специально для их продуктов. Например, компания Harvey Tool предоставляет следующую таблицу для концевой фрезы диаметром 1/8 дюйма, инструмент № 50308. Покупатель может найти SFM для материала слева, в данном случае из нержавеющей стали 304. Нагрузку стружкой (на зуб) можно определить путем пересечения диаметра инструмента сверху с материалом и операциями (на основе осевой и радиальной глубины резания), выделенными на изображении ниже.

В следующей таблице рассчитаны скорости и подачи для этого инструмента и материала для каждой операции на основе приведенной выше таблицы:

Другие важные соображения

Для каждой операции рекомендуется уникальная нагрузка стружки в зависимости от глубины резания. Это приводит к различной скорости подачи в зависимости от операции. Поскольку SFM основан на материале, он остается постоянным для каждой операции.

Это приводит к различной скорости подачи в зависимости от операции. Поскольку SFM основан на материале, он остается постоянным для каждой операции.

Получите немедленное повышение эффективности магазина: загрузите руководство HEM сегодня

Крышка скорости шпинделя

Как показано выше, скорость фрезы (об/мин) определяется SFM (в зависимости от материала) и диаметром фрезы. При использовании миниатюрных инструментов и/или определенных материалов расчет скорости иногда дает нереалистичную скорость шпинделя. Например, фреза 0,047 дюйма из алюминия 6061 (SFM 1000) вернет скорость ~81 000 об/мин. Так как эта скорость достижима только с высокоскоростными пневматическими шпинделями, полный SFM в 1000 может быть недостижим. В таком случае рекомендуется, чтобы инструмент работал на максимальной скорости станка (которая удобна для оператора) и чтобы поддерживалась соответствующая диаметру нагрузка на стружку. Это обеспечивает оптимальные параметры на основе максимальной скорости машины.

Эффективный диаметр фрезы

У угловых инструментов диаметр фрезы изменяется вдоль LOC. Например, спиральный инструмент № 07001, фреза с плоским концом и спиральными канавками, имеет диаметр вершины 0,060 дюйма и диаметр основной части/хвостовика 0,250 дюйма. В сценарии, где он использовался для создания излома кромки под углом 60°, реальное режущее действие происходило бы где-то между диаметром острия и большим диаметром/хвостовиком. Для компенсации можно использовать приведенное ниже уравнение для определения среднего диаметра вдоль фаски.

Используя этот расчет, эффективный диаметр фрезы составляет 0,155 дюйма, который будет использоваться для всех расчетов скорости и подачи.

Нелинейный путь

Скорость подачи предполагает линейное движение. Однако бывают случаи, когда траектория проходит по дуге, например, в углу кармана или круговой интерполяции. Точно так же, как увеличение DOC увеличивает угол контакта с инструментом, так и нелинейная траектория..jpg) Для внутреннего угла задействуется больше инструмента, а для внешнего угла задействуется меньше. Скорость подачи должна быть соответствующим образом компенсирована за добавленное или уменьшенное зацепление с инструментом.

Для внутреннего угла задействуется больше инструмента, а для внешнего угла задействуется меньше. Скорость подачи должна быть соответствующим образом компенсирована за добавленное или уменьшенное зацепление с инструментом.

Эта настройка еще более важна для круговой интерполяции. Возьмем, к примеру, нарезание резьбы, когда фреза совершает круговое движение вокруг предварительно просверленного отверстия или бобышки. Для внутренней регулировки скорость подачи должна быть снижена для учета дополнительного зацепления. Для внешней регулировки скорость подачи должна быть увеличена из-за меньшего зацепления инструмента.

Возьмем этот пример, в котором резьбовая фреза Harvey Tool #70094 с диаметром фрезы 0,370 дюйма обрабатывает 9Внутренняя резьба /16-18 из нержавеющей стали 17-4. Расчетная скорость составляет 2064 об/мин, а подача linear составляет 8,3 дюймов в минуту. Диаметр резьбы 9/16 составляет 0,562 дюйма, который используется для внутреннего и внешнего диаметра в обеих регулировках.