Скорость резания при точении: Как скорость резания токарного станка влияет на шероховатость поверхности детали

Содержание

Как скорость резания токарного станка влияет на шероховатость поверхности детали

Главная / ЧПУ станок / Обработка резанием / Как скорость резания токарного станка влияет на шероховатость поверхности детали

Как скорость резания токарного станка влияет на величину микронеровностей при точении коррозионностойких сталей изучалась в Волгоградском государственном техническом университете. В лаборатории кафедры «Автоматизация производственных процессов» ВолгГТУ был проведен ряд экспериментов по токарной обработке сталей марок 14Х17Н2, ЭИ961, 20Х13 твердосплавными режущими пластинами ТТ7К12, Т15К6, Т5К10, GC4225, ВК8. В процессе исследований проводились замеры сигнала термоЭДС предварительного пробного рабочего хода, как интегральной теплофизической характеристики каждой сменной контактной пары и величины шероховатости поверхности детали (Ra). Для начала дадим определение скорости резания и раскроем это понятие.

Скорость резания на токарном станке

Скорость резания токарного станка – это путь точки режущего лезвия инструмента относительно заготовки в направлении главного движения в единицу времени. Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Каждая точка обрабатываемой поверхности детали (рис. 1), например точка А, проходит в единицу времени, например в одну минуту, некоторый путь. Длина этого пути может быть больше или меньше в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали.

Скорость резания измеряется в метрах в минуту и обозначается буквой V. Для краткости вместо слов «метров в минуту» принято писать м/мин.

Скорость резания при точении находится по формуле:

V=(πDn)/1000,

где V — искомая скорость резания в м/мин; π — отношение длины окружности к ее диаметру, равное 3,14; D — диаметр обрабатываемой поверхности детали в мм; n — число оборотов детали в минуту.

Произведение πDn в формуле должно быть разделено на 1000, чтобы найденная скорость резания была выражена в метрах.

Формула эта читается так: скорость резания токарного станка равна произведению длины окружности обрабатываемой детали на число оборотов ее в минуту, разделенному на 1000.

Пример 1. Обрабатываемый на станке вал делает 300 об/мин. Диаметр заготовки вала 50 мм. Какова скорость резания?

По формуле находим: V=(πDn)/1000=(3,14*50*300)/1000=47,1м/мин

Определение числа оборотов в минуту детали данного диаметра, которое она должна делать при принятой скорости резания, производится по формуле

n=(100V)/(πD)

Пример 2. Вал, заготовка которого имеет диаметр 50 мм, должен быть обработан при скорости резания 47,1 м/мин. Сколько оборотов в минуту должен делать вал?

По формуле находим: n=(100V)/(πD)=(1000*47,1)/(3,14*50)=300 об/мин

Рис. 1.

Итоги эксперимента замеров скорости резания на токарном станке

По итогам экспериментов в диапазоне изменения скорости резания 10-90 м/мин при глубине резания 1 мм, подаче 0,11 мм/об было выявлено, что на скоростях резания V = 30-50 м/мин, показатель шероховатости поверхности детали достигал минимального значения, а с дальнейшим увеличением скорости резания V > 50 м/мин, снова возрастал (рис. 2).

2).

Рис. 2. – График изменения шероховатости поверхности Ra от скорости резания при токарной обработке контактных пар: 14Х17Н2-ТТ7К12; ЭИ961-GC4225; ЭИ961-Т15К6; 20Х13-GC4225

Первое, что обращает на себя внимание, это одинаковый характер изменения шероховатости и составляющей силы резания Py в исследуемом скоростном диапазоне (см. «Сила резания при токарной обработке нержавеющей стали«, рис. 3 и 4) при обработке коррозионностойких сталей.

Чем вызван такой неоднозначный характер изменения шероховатости обработанной поверхности детали от скорости резания токарного станка? С позиций условной схемы стружкообразования это можно предположительно объяснить наличием нароста на передней грани инструмента, как указывает А.И. Исаев в работе “Микрогеометрия поверхности при токарной обработке”, рассматривая влияние рабочих параметров процесса токарной обработки и геометрии инструмента на высоту микронеровностей при обработке конструкционных сталей. Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (рис. 3) получено и на скорости 15 м/мин, что можно предположительно объяснить влиянием классического нароста и на скорости 50 м/мин, где нароста по условиям обработки нет. Такие же «парадоксы» наблюдаются и при обработке других марок коррозионностойких сталей.

Он указывает на отрицательную роль нароста металла на передней поверхности инструмента на качество обработанной поверхности в диапазоне низких скоростей. Однако, полученные экспериментальные зависимости высоты микронеровностей в низком диапазоне скоростей токарной обработки нержавеющих сталей нельзя объяснить влиянием классического нароста хотя бы потому, что одинаковое значение величины шероховатости поверхности детали (4 мкм) при обработке, например, стали 14Х17Н2 (рис. 3) получено и на скорости 15 м/мин, что можно предположительно объяснить влиянием классического нароста и на скорости 50 м/мин, где нароста по условиям обработки нет. Такие же «парадоксы» наблюдаются и при обработке других марок коррозионностойких сталей.

Рис. 3. Механизм образования микронеровности при точении c позиций перераспределения тепла между инструментом и стальной заготовкой

«Нестандартный» характер изменения высоты микронеровностей от скорости резания токарного станка в низком диапазоне скоростей с позиций реальной схемы резания Н. В. Талантова объясняется наличием в зоне контактных пластических деформаций так называемой зоны относительного застоя (см. «Сила резания при токарной обработке нержавеющей стали«, рис. 8), изменяющей по аналогии с наростом передний угол резца γ в пределах его отрицательного значения.

В. Талантова объясняется наличием в зоне контактных пластических деформаций так называемой зоны относительного застоя (см. «Сила резания при токарной обработке нержавеющей стали«, рис. 8), изменяющей по аналогии с наростом передний угол резца γ в пределах его отрицательного значения.

Образование зоны относительного застоя, начиная с определённой скорости резания, увеличивает «условный» передний угол инструмента в пределах его отрицательного значения. Как следствие, это приводит к увеличению высоты микронеровностей. При дальнейшем увеличении скорости резания (температуры в зоне резания) зона относительного застоя уменьшается, уменьшается и значение условного переднего угла, что приводит к уменьшению высоты микронеровности. В интервале 30-40 м/мин зона относительного застоя исчезает и дальнейший рост шероховатости поверхности детали при увеличении скорости резания во втором скоростном диапазоне происходит по другому механизму, связанному с увеличением теплопроводности сталей от температуры.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

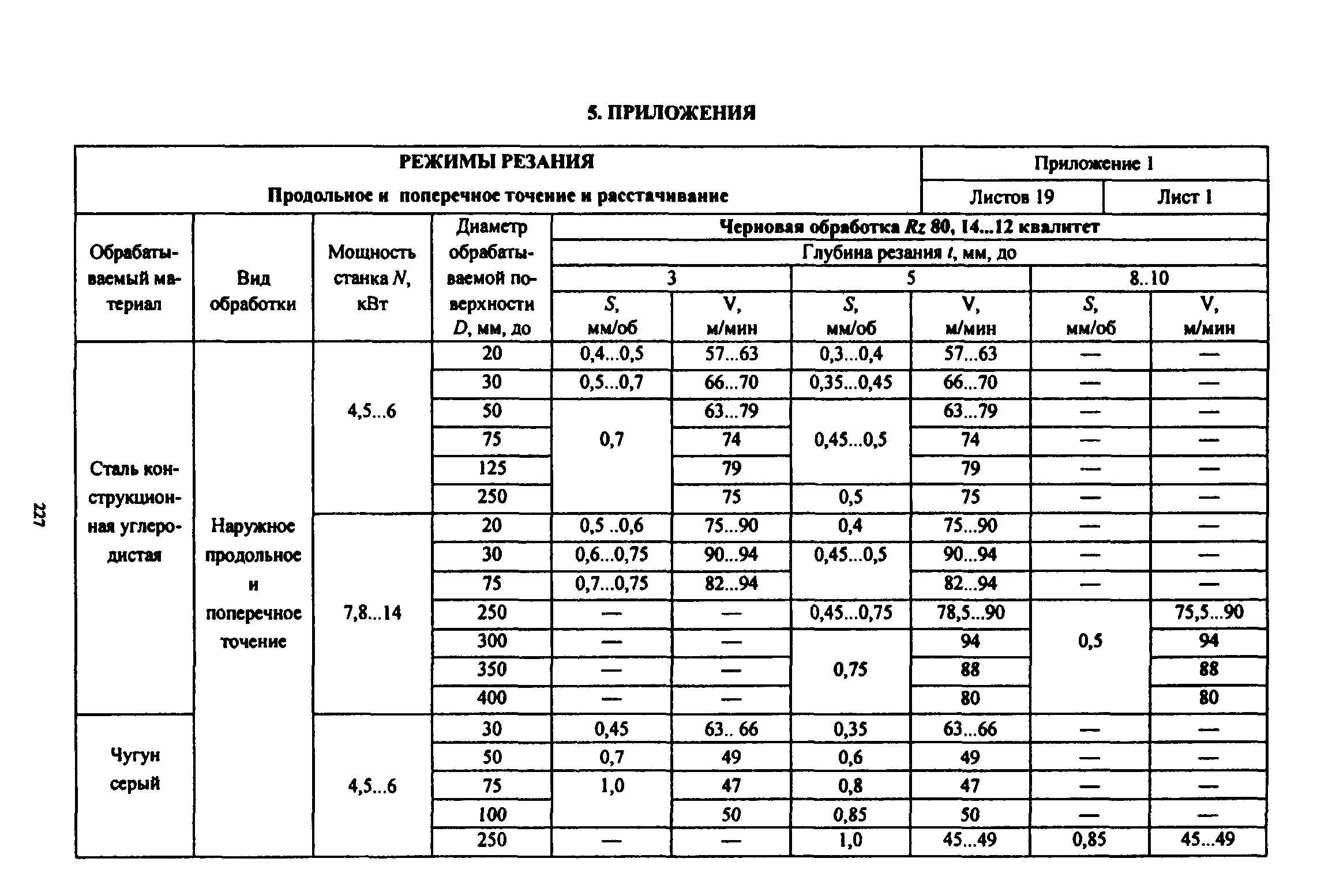

Режимы резания при токарной обработке

Во время подготовки станка с ЧПУ к работе выполняют расчеты и пишут управляющие программы. Во время работы от износа и поломки инструмента нет защиты. Её можно только минимизировать, подбирая режимы для конкретных металлов или других материалов. Следует особое внимание уделить следующим факторам:

- Система действий общего порядка.

- Варианты охлаждения резца.

- Параметры подрезаемого слоя.

- Габариты заготовки.

Точение

Токарные работы являются простым, но эффективным способом обработки. Главное движение при точении – вращение детали. Оно характеризуется скоростью резания. Вспомогательное движение – перемещение инструмента. Оно определяется подачей.

Оно определяется подачей.

Сверление

Отсутствующие в заготовке отверстия делают сверлением. Основной инструмент – спиральное сверло. Перед началом процесса сверления отверстия следует произвести его центровку при помощи короткого спиралевидного сверла большого диаметра или специального сверла. На вершине такого сверла угол должен составлять 90 градусов. В случае соблюдения указанного условия в начале процесса сверления поперечная кромка сверла не будет задействована, что позволит уменьшить увод сверла от рационального положения. При сквозном сверлении в тот момент, когда поперечная кромка сверла выходит из металла, сила, необходимая для осуществления подачи, резко уменьшается. Поэтому при тех же параметрах подачи, при которых производилось сверление, подача сверла увеличивается, вследствие чего сверло часто ломается. Во избежание поломки сверла подача перед выходом из металла должна быть возможно меньшей.

Режимы резания

Скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали. Она зависит от числа оборотов в минуту и диаметра детали.

Она зависит от числа оборотов в минуту и диаметра детали.

Глубина резания. При перемещении резец снимает с детали слой металла определенной толщины. Глубиной резания называется толщина снимаемого слоя, измеренная перпендикулярно к обрабатываемой поверхности.

Срез – это поперечное сечение удаляемого слоя материала при заданных параметрах глубины и подачи. Размер среза определяется шириной и толщиной.

Толщина среза – это разность двух положений резца за один полный оборот детали в процессе обработки, замеряемое перпендикулярно режущей кромке.

Ширина среза – величина выполняющей обработку части режущей кромки.

Режим резания подбирается на основе следующих вводных данных:

- особенности обработки поверхности;

- характеристики детали, заготовки;

- материал, из которого изготовлена заготовка;

- инструмент, используемый во время обработки;

- параметры оборудования, на котором планируется работа.

Комплекс, состоящий из параметров, устанавливающих систему выполнения механообработки, называется режимом резания. Сила резания зависит от свойств материала детали, площади и формы среза, углов режущего инструмента, скорости и т.д. При обработке сталей средней твердости силы резания будут в 2,2 раза больше, чем для чугуна средней твердости. При работе с чугунами разной твердости отличие будет не столь заметно.

Сила резания увеличивается при росте площади среза. Если площадь растет из-за увеличения глубины, то сила возрастает пропорционально. Если возрастает подача, то сила будет расти меньше. Например, если при сохранении значения подачи повысить глубину резания в два раза, сила резания аналогично вырастет вдвое. Если при этом увеличить в два раза подачу без изменения глубины, сила резания возрастет менее, чем в двое. Это объясняется меньшей относительной деформацией материала при росте подачи.

Сила резания может быть разной при одинаковой площади среза для разных сечений – будет меньше при больших значениях толщины среза. Например, при глубине 4 мм и подаче 2 мм/об сила резания будем немного меньше, чем при глубине 8 мм и подаче 1 мм/об, хотя площадь среза одинаковая. Это тоже из-за разной степени деформации материала.

Например, при глубине 4 мм и подаче 2 мм/об сила резания будем немного меньше, чем при глубине 8 мм и подаче 1 мм/об, хотя площадь среза одинаковая. Это тоже из-за разной степени деформации материала.

Перед выполнением обработки все параметры заводятся в управляющие программы (УП). При написании УП принимаются к сведению следующие параметры:

- Материал, из которого изготовлена заготовка, и его параметры. Следует учесть маркировку, механические параметры и состояние.

- Требования по точности габаритов, формы, расположения и шероховатости поверхности.

- Критерии оценки состояния поверхностного слоя, включая допуски, относительно повышения прочности при последующих технологических операциях (цементация, накатка и т.д).

- Категория заготовки.

- Высокие показатели в сфере производительности оборудования. При этом нужно минимизировать затраты на выполнение операции. На эти параметры влияние оказывает грамотный подбор инструмента.

Важны следующие критерии оценки: геометрическая форма, должный уровень прочности и жесткости, а также хорошая устойчивость к износу.

Важны следующие критерии оценки: геометрическая форма, должный уровень прочности и жесткости, а также хорошая устойчивость к износу. - Тип оборудования и его техническое состояние. Необходимо изучить паспорт станка или соответствующий каталог. Кроме того, внимание обращается на технологию выполняемого мероприятия.

- Методические литературные издания и справочники.

Скорость резания для токарной обработки

Скорость резания для токарной обработки

Реклама

1 из 13

Верхний обрезанный слайд

Скачать для чтения в автономном режиме

Образование

Школа

Реклама

Реклама

Реклама

Скорость резания при точении

- На токарном станке

- Скорость резания

Скорость резания при точении — это скорость, с которой

работа вращается. Это также известно как поверхностная скорость - Скорость перемещения по рабочей окружности

прошлый режущий инструмент

выражается в метрах в минуту (м/мин)

Важно использовать правильную скорость для материала

Слишком высокая: режущий инструмент быстро выходит из строя

Слишком низкая: потеря времени, низкие темпы производства - Выбор скорости резания

Чем мягче рабочий материал, тем быстрее

рекомендуемая скорость резки - Твердость материала режущего инструмента

много общего с рекомендуемой резкой

скорость. Чем тверже материал режущего инструмента, тем

Чем тверже материал режущего инструмента, тем

выше скорость резки. Чем мягче резка

материал инструмента, тем медленнее рекомендуется

скорость резания - Глубина резания и скорость подачи также будут

влияет на скорость резания, но не так сильно

степени, как трудолюбие - Факторы, определяющие резку

скорость

Разрезаемый материал

Жесткость и состояние машины

Материал, из которого изготовлен инструмент

от

Глубина резания и скорость подачи

Наличие охлаждающей жидкости (смазочно-охлаждающей жидкости) - Настройка скорости на токарном станке

Скорость измеряется в оборотах в минуту

Заменяется ступенчатыми шкивами или рычагами переключения передач

Токарный станок с ременным приводом

Различные скорости, полученные при смене плоского

ременной и задний привод

Токарно-винторезный станок

Скорости изменяются путем перемещения рычагов скорости в

правильное положение в соответствии с графиком об/мин

крепится к бабке

Примечание по безопасности!! НИКОГДА не меняйте скорость

когда работает токарный станок.

- Настройка скорости на

токарный станок

Скорость измеряется в оборотах в минуту

Заменяется ступенчатыми шкивами или рычагами переключения передач

Токарный станок с ременным приводом

Различные скорости, полученные при смене плоского

ременной и задний привод

Токарно-винторезный станок

Скорости изменяются перемещением рычагов скорости

в правильное положение в зависимости от об/мин

диаграмма крепится к передней бабке

9 - Скорости резания на токарном станке

Режущийся материал Скорость резки (метры/минуты)

Мягкая сталь от 20 до 28

Чугун от 18 до 25

Высокоуглеродистая сталь от 12 до 18

Латунь 45 на 90

Бронза с 15 по 21

Алюминий до 300

47-10 - Расчет скорости резания токарного станка

Дано в метрах в минуту

скорость шпинделя станка (N) и

диаметр работы должен быть известен

S (м/мин)= πDN/1000

Где π= 22/7 или 3,142

D= диаметр материала

N= скорость вращения шпинделя (об/мин)

47-11 - Расчет скорости шпинделя токарного станка

(об/мин)

Д

хS1000

об/мин

π

«=»

S (м/мин) = скорость резания

Где π = 22/7 или 3,142

D= диаметр материала

N = скорость шпинделя (об/мин - Упражнение

Рассчитайте скорость вращения шпинделя, необходимую для

поверните кусок диаметром 200 мм на высокой скорости

стали, если скорость резания 28 м/мин.

Найдите скорость резания заготовки диаметром 15 мм.

стержень обтачивают шпинделем на 955

об/мин.

Определить скорость токарного станка для резки 40 мм

диаметр при 30 м/мин

Реклама

Скорость резания и скорость подачи – разница в токарной обработке с ЧПУ

Параметры резки токарного станка с ЧПУ

Скорость резания и скорость подачи – в чем разница?

Разницу между скоростью резания и подачей легко понять на примере автомобиля. Мы всегда говорим: «Машина движется со скоростью 80 км/ч». Хотя эта скорость напрямую связана со скоростью вращения колес, мы никогда не говорим: «Колеса автомобиля вращаются со скоростью 800 об/мин». Мы думаем о линейной скорости автомобиля, а не об оборотах колес, потому что первое имеет больше смысла. Линейная скорость определяет, как быстро вы доберетесь до места назначения и как быстро изнашиваются шины. Шины изнашиваются в зависимости от пройденного расстояния и скорости. Кроме того, топливная экономичность автомобиля лучше всего в определенном диапазоне скоростей. Линейная скорость зависит от числа оборотов в минуту и диаметра шин.

Шины изнашиваются в зависимости от пройденного расстояния и скорости. Кроме того, топливная экономичность автомобиля лучше всего в определенном диапазоне скоростей. Линейная скорость зависит от числа оборотов в минуту и диаметра шин.

Скорость резания (V на рисунке) на токарном станке эквивалентна скорости автомобиля. Это линейное расстояние, которое инструмент перемещает по отношению к детали за заданное время. От этого зависит, насколько быстро вы будете резать деталь, а износ инструмента (точно так же, как износ шин) зависит от линейной скорости и пройденного линейного расстояния.

Это уравнение вычисляет скорость резания V в метрах в минуту (м/мин), исходя из числа оборотов в минуту N и диаметра D. D — это диаметр, при котором инструмент выполняет резку, в мм (1000 в знаменателе преобразует мм в метры) .

Точно так же, как мы предпочитаем двигаться с определенной скоростью, чтобы добиться наилучшего расхода топлива и минимизировать износ шин, на токарном станке с ЧПУ мы режем с определенной скоростью, чтобы свести к минимуму износ инструмента и оптимизировать время цикла. Скорость подачи (F на рисунке) — это линейная скорость инструмента, перемещающегося по контуру детали. Это может быть указано в «мм в минуту» (мм/мин) или «мм на оборот» (мм/об). На токарных станках всегда указывается в мм/об, и это имеет смысл, потому что: 1. Чистота поверхности напрямую зависит от расстояния, пройденного за один оборот. 2. Геометрия стружколома пластины предназначена для стружкодробления в определенном диапазоне толщины стружки, а толщина стружки напрямую зависит от скорости подачи в мм/об.

Скорость подачи (F на рисунке) — это линейная скорость инструмента, перемещающегося по контуру детали. Это может быть указано в «мм в минуту» (мм/мин) или «мм на оборот» (мм/об). На токарных станках всегда указывается в мм/об, и это имеет смысл, потому что: 1. Чистота поверхности напрямую зависит от расстояния, пройденного за один оборот. 2. Геометрия стружколома пластины предназначена для стружкодробления в определенном диапазоне толщины стружки, а толщина стружки напрямую зависит от скорости подачи в мм/об.

Хотите сократить потери машинного оборудования в цехе и повысить прибыль с помощью Индустрии 4.0?

Ознакомьтесь с нашей системой мониторинга станков с ЧПУ LEANworx.

Уже через пару недель вы начнете замечать большие результаты.

Хотите просто узнать, что такое Индустрия 4.0?

У нас есть отличный блог о том, что такое Индустрия 4.0.

И т. д.

Volkswagen Beetle

Мне нравится форма Volkswagen Beetle, и недавно меня осенило, что я никогда не ездил на нем — должен добавить его в свой список желаний.

Рис. источник: http://www.volkswagen.co.in

Beetle — 2-дверный автомобиль с задним расположением двигателя. Первоначально он имел двигатель мощностью 25 л.с., рассчитанный на максимальную скорость 100 км/ч. Со временем он превратился в версию мощностью 40 л.с. в 1966 году. Он производился с 1938 года (незадолго до Второй мировой войны, которая началась в 1939 году) по 2003 год. Спустя пару лет он вернулся в свой новый аватар.

Рис. источник: https://en.wikipedia.org/wiki/Volkswagen_Beetle

У Beetle такая же история, как у индийского Maruti 800. В 1934 Гитлер приказал спроектировать и произвести «фольксваген», что в переводе с немецкого означает «народный автомобиль». Он хотел, чтобы немецкие семьи могли позволить себе машину, и попросил Фердинанда Порше спроектировать машину. Он должен был перевозить семью из 2 взрослых и 3 детей (предположительно гитлеровское представление об идеальной семье – мама, папа спереди, 3 ребенка сзади). Официальное название «Жука» было «KdF-Wagen» («Kraft durch Freude» или «Сила через радость»), но люди сочли его скучным и стали называть его Volkswagen.