Скорости коррозии латуни: Скорость — коррозия — латунь

Содержание

Скорость — коррозия — латунь

Cтраница 3

Минеральные кислоты ( азотная и соляная) оказывают сильное воздействие на латунь. Серная кислота действует значительно слабее, однако в присутствии окислительных солей скорость коррозии латуни может увеличиться в несколько раз.

[31]

Минеральные кислоты ( азотная и соляная) действуют на латунь очень сильно. Серная кислота действует значительно медленнее, однако в присутствии окислительных солей скорость коррозии латуни может увеличиться в несколько раз.

[32]

Таким образом, применение солянокислых растворов с добавками водного конденсата или без него для удаления отложений из трубных систем теплообменников требует разработки способов ингибиро-вания коррозии медных сплавов. Опыты, проведенные с солянокислыми растворами, содержащими Fe2, показали, что даже при значительном содержании их скорость коррозии латуни Л-68 практически такая же, как и в чистых растворах соляной кислоты.

[33]

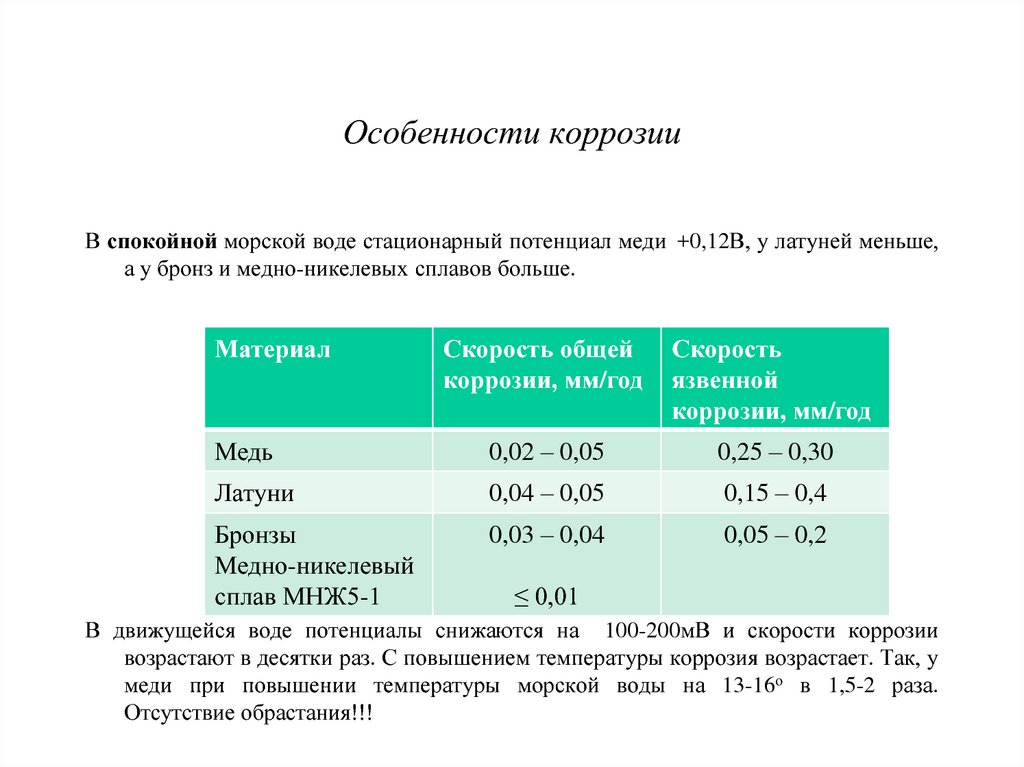

Влажный насыщенный пар при больших скоростях ( — 1000 м / с) вызывает на латунях ударную коррозию. Для перегретого пара латуни не применяются вследствие снижения их механических свойств в этих условиях. Скорость коррозии латуней в пресной воде при температуре — 20 С незначительна и составляет — 0 0025 — 0 025 мм / год, а в морской воде 0 0075 — 0 1 мм / год. С повышением температуры скорость коррозии латуней в этих средах резко возрастает.

[34]

Сильную коррозию латуней вызывают рудничные воды, растворы йодистых солей, окисляющие растворы, азотная, соляная, фосфорная и жирные кислоты, серный ангидрид, сероводород, растворы едких щелочей, растворы аммиака. Скорость коррозии резко возрастает при повышении температуры в морской и пресной воде, в уксусной кислоте, растворах едких щелочей и других средах. Значительно возрастает скорость коррозии латуней в газах с повышением их влажности.

[35]

Однако скорость коррозии латуней резко возрастает, если в паровом кон — — денсате присутствует кислород, двууглекислый газ или аммиак. Скорость коррозии латуней в пресной воде — 0 0025 — 0 025 мм / год, а в морской 0 0075 — 0 1 мм / год. С повышением температуры скорость коррозии латуней в этих средах резко возрастает.

Скорость коррозии латуней в пресной воде — 0 0025 — 0 025 мм / год, а в морской 0 0075 — 0 1 мм / год. С повышением температуры скорость коррозии латуней в этих средах резко возрастает.

[36]

Однако скорость коррозии латуней резко возрастает, если в паровом конденсате присутствует кислород, двууглекислый газ или аммиак. Скорость коррозии латуней в пресной воде — 0 0025 — 0.025 мм / год, а в морской 0 0075 — 0 1 мм / год. С повышением температуры скорость коррозии латуней в этих средах резко возрастает.

[37]

Во влажных парах сероводорода при температуре 100 С скорость коррозии латуней ЛС 59 — 1, ЛО 70 — 1 равна 0 05 — 0 075 мм / год, а латуни Л85 и меди 1 22 — 1 6 мм / год. В растворах чистой фосфорной кислоты латуни корродируют со скоростью — 0.5 мм / год. В уксусной кислоте в спокойном состоянии скорость коррозии латуней равна 0 025 — 0 75 мм / год и резко возрастает ( в 100 раз) с повышением температуры и аэрации.

[38]

| Нормируемые показатели качества перегретого пара прямоточных котлов 16 ].| Нормируемые показатели качества питательной воды прямоточных котлов.

[39] |

При гидра-зинном режиме в конденсатно-питательный тракт дозируют только гидразин. Нейтрально-кислородный ВХР предусматривает дозирование в конденсатно-питательный тракт только кислорода, а кислородно-аммиачный — кислорода и аммиака. При нейтрально-кислородном и кислородно-аммиачном водно-химических режимах сплавы на основе меди использовать нельзя, так как при повышенной концентрации кислорода увеличивается скорость коррозии латуни.

[40]

Присутствующие к воде фтористые соли влияют на латуни незначительно, хлористые — заметно сильнее, а йодистые — очень сильно. Минеральные кислоты ( азотная и соляная) действуют на латуни очень сильно. Серная кислота действует значительно медленнее, однако в присутствии окислительных солей ( КгСгаОу, Fe2 ( SO4) s) скорость коррозии латуней увеличивается в 200 — 250 раз. Сухие газы: фтор, бром, хлор, а также хлористый водород, фтористый водород, углекислый газ ( угольный ангидрид), окись углерода и азот при температуре 20 С и ниже практически не действуют на латуни, однако в присутствии влаги действие галогенов на латуни резко возрастает.

Сухие газы: фтор, бром, хлор, а также хлористый водород, фтористый водород, углекислый газ ( угольный ангидрид), окись углерода и азот при температуре 20 С и ниже практически не действуют на латуни, однако в присутствии влаги действие галогенов на латуни резко возрастает.

[41]

Растворение латуни имело равномерный характер, что можно объяснить комплексованием как цинка, так и меди, поскольку рН раствора было оптимально для комплексования обоих этих катионов. В дальнейшем коррозия латуни исследовалась в растворе трилона Б, в который вводились комплексонаты железа и меди, поскольку их присутствие в растворе неизбежно при отмывке железо-медистых отложений. Результаты этого исследования представлены на рис. 12 — 8, из которого видно, что значительную опасность в коррозионном отношении представляют комплексонаты железа, а комплексонаты меди практически не влияют на скорость коррозии латуни.

[42]

Влажный насыщенный пар при больших скоростях ( — 1000 м / с) вызывает на латунях ударную коррозию. Для перегретого пара латуни не применяются вследствие снижения их механических свойств в этих условиях. Скорость коррозии латуней в пресной воде при температуре — 20 С незначительна и составляет — 0 0025 — 0 025 мм / год, а в морской воде 0 0075 — 0 1 мм / год. С повышением температуры скорость коррозии латуней в этих средах резко возрастает.

Для перегретого пара латуни не применяются вследствие снижения их механических свойств в этих условиях. Скорость коррозии латуней в пресной воде при температуре — 20 С незначительна и составляет — 0 0025 — 0 025 мм / год, а в морской воде 0 0075 — 0 1 мм / год. С повышением температуры скорость коррозии латуней в этих средах резко возрастает.

[43]

Сероводород значительно действует на латуни при всех условиях, однако латуни с повышенным содержанием цинка ( 30 %) более устойчивы, чем медь и латуни с низким содержанием цинка. Во влажных парах сероводорода при температуре 100 С скорость коррозии латуней ЛС59 — 1, ЛО70 — 1 равна 0 05 — 0 075 мм / год, а латуни Л85 и меди 1 22 — 1 6 мм / год. В растворах чистой фосфорной кислоты латуни корродируют со скоростью — 0 5 мм / год. В уксусной кислоте в спокойном состоянии скорость коррозии латуней равна 0 02 — 0 75 мм / год и резко возрастает ( в 100 раз) с повышением температуры и аэрации.

[44]

Присутствующие в воде фтористые соли влияют на латуни незначительно, хлористые — сильнее, а йодистые — очень сильно. Сильно действуют на латуни и окислительные растворы KsC O. ЬЬСгСч и др. Минеральные кислоты азотная и соляная действуют на латуни очень сильно. Серная кислота действует медленнее, однако в присутствии окислительных солей Ре2 ( ЗО4) з, К СггСЬ скорость коррозии латуней увеличивается в 200 — 250 раз. Сухие газы — фтор, бром, хлор, хлористый водород, фтористый водород, угольный ангидрид, окись углерода и азот при температуре 207 С и ниже практически не действуют на латуни, однако в присутствии влаги действие галогенов на латуни резко возрастает.

Сильно действуют на латуни и окислительные растворы KsC O. ЬЬСгСч и др. Минеральные кислоты азотная и соляная действуют на латуни очень сильно. Серная кислота действует медленнее, однако в присутствии окислительных солей Ре2 ( ЗО4) з, К СггСЬ скорость коррозии латуней увеличивается в 200 — 250 раз. Сухие газы — фтор, бром, хлор, хлористый водород, фтористый водород, угольный ангидрид, окись углерода и азот при температуре 207 С и ниже практически не действуют на латуни, однако в присутствии влаги действие галогенов на латуни резко возрастает.

[45]

Страницы:

1

2

3

4

Атмосферная коррозия металлов в тропиках :: Книги по металлургии

3.2. СОПОСТАВЛЕНИЕ КОРРОЗИОННОЙ СТОЙКОСТИ МЕТАЛЛОВ

Стали.

Обширные исследования коррозионного поведения сталей в различных климатических районах выполнены многими исследователями [415-460]. Коррозия их в значительной степени зависит от типа стали, климатических и аэрохимических факторов и может изменяться для одной и той же стали на несколько порядков.

По результатам пятилетних испытаний во влажном тропическом климате Вьетнама можно видеть, что коррозионная стойкость сталей 12X13, 10Х18Н9Т значительно выше коррозионной стойкости Ст 3, принятой в качестве эталона. Сталь 10Х18Н9Т корродирует во Вьетнаме со средней скоростью 0,08-0,09 мкм/год. 12X13 — 4-12 мкм/год, а Ст 3 -10-41 мкм/год за 5-летнюю экспозицию (рис. 3.4 и табл. 3.6).

Эффективность легирующих добавок хрома, никеля, титана в сталях более ярко выявляется в агрессивных атмосферах. Например, если скорости коррозии сталей 12X13 и ЮХ18Н9Т соответственно составляли 60-34 и 0,04-6,87% от скорости коррозии Ст 3 в слабо агрессивных городских атмосферах (Ханой, Хошимин), то в сильноагрессивной атмосфере Нячанга (табл. 3.7) эти показатели соответственно снизились до 47-29 и 0,19-0,16%. Коррозия стали 12X13 во времени уменьшается быстрее, чем коррозия Ст 3, и эта разница очень заметна при длительных испытаниях (рис. 3.4 и 3.5).

Хром способствует образованию продуктов коррозии с повышенными защитными свойствами, и это сказывается на сильном торможении коррозии стали во времени.

В отличие от Ст 3 и 12X13 сталь 10X18Н9Т подвергалась точечной коррозии в тропической влажной городской и приморской атмосфере. В городской атмосфере средняя скорость коррозии этой стали с течением времени увеличивается и очень медленно уменьшается в приморской атмосфере (см. рис. 3.4 и 3.5, табл. 3.6 и 3.7).

Цинк.

Коррозия цинка определяется коррозивностью среды и временем.

Натурные коррозионные испытания, проведенные за 2 года в 45 разных районах Земного шара показали, что скорость коррозии цинка изменяется от 0,15 мкм/год в сельской (Нерман Уэллс, Канада) до 15,42 мкм/год в морской атмосфере (Панама) [461]. В США, по данным 20-летних испытаний, коррозия цинка изменялась от 1 мкм/год в сельской атмосфере до 5 мкм/год в промышленной [462]. В Европейской зоне средняя скорость коррозии цинка за 10-летний период составила 0,87 мкм/год в сельской атмосфере (Звенигород), 1,05 мкм/год в приморской (Батуми) и 1,37 мкм/год в городской промышленной (Москва) [432]. Однако на ранних стадиях коррозия цинка существенно различается. Так, в атмосфере 29 представительных пунктов Дальнего Востока после года испытания [463] она изменяется в 10-15 раз.

Однако на ранних стадиях коррозия цинка существенно различается. Так, в атмосфере 29 представительных пунктов Дальнего Востока после года испытания [463] она изменяется в 10-15 раз.

Анализ коррозионных данных свидетельствует, что скорость коррозии цинка зависит от степени загрязненности воздуха сернистым газом, хлоридами и продолжительности увлажнения поверхности металла [464-476].

Во влажном тропическом климате Вьетнама цинк корродирует медленно и равномерно. Анализ экспериментальных данных в табл. 3.6 и 3.7 показывает, что наиболее агрессивной атмосферой для цинка оказывается приморская (Нячанг), в которой скорость коррозии лишь незначительно уменьшается во времени и достигает 3 мкм/год, что примерно в 15-17 раз меньше скорости коррозии углеродистой стали Ст 3.

В городской атмосфере (Ханой, Хошимин) на протяжении 5 лет скорость коррозии цинка не превышала 1 мкм/год и уменьшалась во времени, т.е. была в 20-25 раз меньше, чем для Ст 3.

Как видно из табл. 3.7, соотношение скоростей коррозии цинка и углеродистой стали во времени увеличивается. Это показывает, что в одинаковых атмосферных условиях продукты, образующиеся на поверхности цинка и стали, упрочняются неодинаково. Барьерные свойства продуктов коррозии на цинке, очевидно, изменяются медленнее, чем на стали.

Это показывает, что в одинаковых атмосферных условиях продукты, образующиеся на поверхности цинка и стали, упрочняются неодинаково. Барьерные свойства продуктов коррозии на цинке, очевидно, изменяются медленнее, чем на стали.

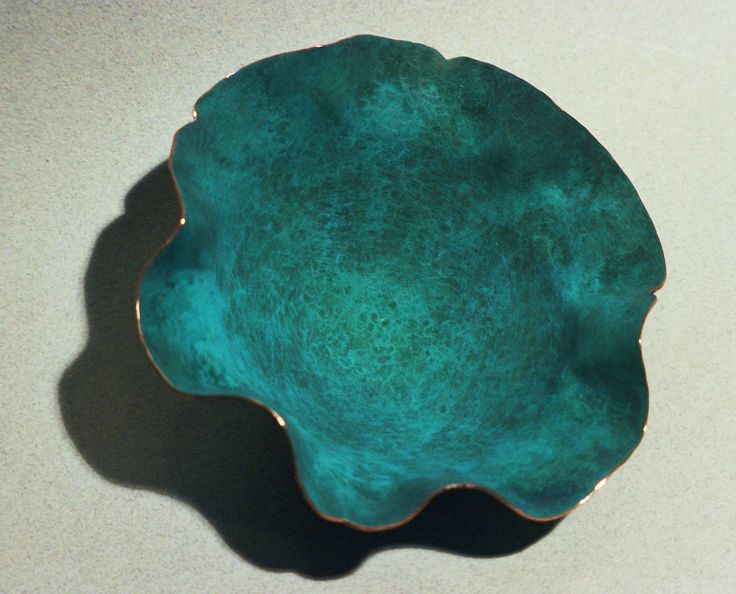

Медь и латунь Л62.

Длительные испытания меди и медных сплавов в промышленной, морской и сельской атмосферах показывают, что медь и медные сплавы относительно устойчивы в атмосферных условиях [432, 477-489].

Результаты 5-летних испытаний меди и латуни Л62 в городской и приморской тропической атмосфере Вьетнама приведены на рис. 3.6 и 3.7, в табл. 3.6 и 3.7.

Для меди, как и для цинка, наиболее агрессивна приморская атмосфера

(Нячанг), коррозия меди здесь в 3-5 раз выше, чем в городской атмосфере (Ханой и Хошимин). Напротив, в приморской атмосфере коррозия латуни Л62 с 34% цинка лишь в первый год оказывается выше, чем в городской, но после 2 лет сравнивается. По коррозионной устойчивости латунь Л62 превосходит медь в 4-5 раз в приморской атмосфере и в 1,1-1,4 раза в городской. Таким образом, легирование меди цинком повышает ее коррозионную стойкость, особенно в засоленной приморской атмосфере.

Таким образом, легирование меди цинком повышает ее коррозионную стойкость, особенно в засоленной приморской атмосфере.

Тем не менее скорость коррозии меди во времени уменьшается быстрее, чем латуни, особенно в приморской атмосфере. Наибольшее различие в коррозионной стойкости меди и латуни приходится на начальный период экспонирования. Торможение коррозии меди и латуни с течением времени объясняется образованием на их поверхности тонких защитных слоев — патины.

Во всех исследуемых климатических районах Вьетнама медь и латунь корродируют равномерно с образованием слоев продуктов с разными цветовыми оттенками (темно-зеленый, темно-коричневый).

В общем случае атмосферостойкость меди и латуни выше цинка. Особенно четко это видно в приморской атмосфере Нячанга и при длительных испытаниях (см. рис. 3.6 и 3.7, табл. 3.7).

Алюминий, алюминиевый (Д16, АМц) и магниевый (МА2-1) сплавы.

Имеется немало сведений о коррозионном поведении алюминия, алюминиевых и магниевых сплавов при испытаниях в умеренных и тропических атмосферных условиях [490-516]. Однако результаты испытаний трудно сопоставимы ввиду широкого ассортимента используемых в технике сплавов, а также отсутствия сопоставимых данных о метеорологических и аэрохимических комплексах атмосферы в районах испытаний.

Однако результаты испытаний трудно сопоставимы ввиду широкого ассортимента используемых в технике сплавов, а также отсутствия сопоставимых данных о метеорологических и аэрохимических комплексах атмосферы в районах испытаний.

Коррозионная стойкость алюминиевых и магниевых сплавов может меняться в широких пределах в зависимости от состава, термической обработки, факторов среды.

В табл. 3.6 и на рис. 3.8 представлены результаты 3- и 5-летних коррозионных испытаний алюминия, алюминиевых сплавов (Д16 и АМц) и магниевого сплава (МА2-1) в различных тропических районах Вьетнама. Из анализа их можно сделать заключение, что металлы могут в значительной мере различаться по коррозионной стойкости в зависимости от состава, но в большей степени — от атмосферных условий.

Коррозионная стойкось исследованных сплавов увеличивается в ряду: МА2-1, Д16, АО, АМц в приморской атмосфере Нячанга и МА2-1, Д16, АМц, АО в городской атмосфере Ханоя (рис. 3.8 и 3.9).

В общем случае скорость коррозии алюминия и его сплавов в открытой атмосфере приморского и городского районов по крайней мере на порядок меньше скорости коррозии цинка. В то же время скорость коррозии магниевого сплава МА2-1 в 17-24 раза выше, чем цинка, в городской атмосфере, но лишь в 3 раза превосходит коррозию цинка в приморской (см. табл. 3.7).

В то же время скорость коррозии магниевого сплава МА2-1 в 17-24 раза выше, чем цинка, в городской атмосфере, но лишь в 3 раза превосходит коррозию цинка в приморской (см. табл. 3.7).

Алюминий и его сплавы (Д16, АМц) подвергаются наиболее сильному коррозионному разрушению в приморской атмосфере. Наоборот, коррозионные потери магниевого сплава МА2-1 наименьшие в приморской атмосфере.

В открытой атмосфере скорость коррозии магниевого (МА2-1) и алюминиевого (АМц) сплавов уменьшается во времени, дюралюминия Д16 -почти постоянна, а алюминия — увеличивается в городской атмосфере и незначительно снижается в приморской (см. рис. 3.8 и 3.9; табл. 3.6).

Эти различия показывают, что следует принимать во внимание электрохимическую гетерогенность алюминия и его сплавов, вызываемую присутствием электроположительной металлической примеси (например, железа) или присутствием катодной легирующей добавки (меди, марганца и кремния в сплаве Д16, хрома и меди в сплаве АМц). Эти элементы понижают коррозионную стойкость алюминия. Исключение составляет сплав АМц в приморской атмосфере, который в ней более стоек, чем алюминий. Повышенное содержание хрома в сплаве АМц, по-видимому, оказывает благоприятное влияние на формирование пленки продуктов коррозии с хорошими защитными свойствами.

Исключение составляет сплав АМц в приморской атмосфере, который в ней более стоек, чем алюминий. Повышенное содержание хрома в сплаве АМц, по-видимому, оказывает благоприятное влияние на формирование пленки продуктов коррозии с хорошими защитными свойствами.

Выше указывалось, что коррозия алюминия и его сплавов (Д16, АМц) имеет четко выраженный локальный характер и развивается в виде питтингов. Видимые невооруженным глазом белые коррозионные очаги обнаруживаются в отдельных точках уже к 3 месяцам испытаний в приморской атмосфере и к 6 месяцам в городской. В дальнейшем их радиус заметно увеличивается, особенно на нижней, обращенной к земле, стороне образцов. С нижней стороны образцов очаги коррозии более крупные, чем с верхней. Одновременно можно наблюдать зарождение большого числа новых, но более мелких очагов. В результате в приморской атмосфере к 5 годам испытаний поверхность алюминия и его сплавов (Д16, АМц) покрыта большим количеством очагов коррозии. Степень разрушения образцов алюминия и его сплавов в городской атмосфере слабее, очаги коррозии и число их на единицу поверхности меньше.

В отличие от алюминия и его сплавов коррозия магниевого сплава МА2-1 развивается одновременно по всей поверхности с формированием плотной пленки серых и белых продуктов коррозии при заметном утонении образцов. При таком характере коррозии глубина ее проникновения, определенная по потерям массы, достаточно точно характеризует реальные коррозионные потери [492] металла.

Продукты коррозии.

На всех образцах углеродистой (Ст 3), хромистой (12X13) сталей, цинка, меди, латуни Л62, алюминия, алюминиевых сплавов (Д16, АМц) и магниевого сплава МА2-1 в процессе испытаний формировались более или менее плотные слои продуктов коррозии.

Как видно из табл. 3.8, в большинстве случаев соотношение Мк/Ми между потерей массы в результате коррозии металлов (Мк) и массой продуктов коррозии (М„), сохраняющихся на их поверхности, увеличивается во времени. Это показывает, что по мере утолщения слоя продуктов коррозии удаляется некоторая часть их с поверхности за счет осыпания (отслаивания) или смыва дождями.

Соотношение Мк/М„для стали 10Х18Н9Т, алюминия в городской атмосфере и дюралюминия Д16 в приморской атмосфере быстро увеличивается со временем. Продукты коррозии, образующиеся на поверхности этих металлов в данных районах, не обладают адгезионными свойствами. Наоборот, соотношение MJMUдля остальных изученных материалов уменьшается или медленно увеличивается со временем. Продукты коррозии, образующиеся на поверхности сталей Ст 3 и 12X13, цинка, меди, латуни Л62, алюминия (в приморской атмосфере), алюминиевого (АМц) и магниевого (МА2-1) сплавов во влажных тропиках обладают адгезионными свойствами.

В состав продуктов коррозии различных металлов входят растворимые и нерастворимые соли. Количество образовавшихся солей вместе с попавшими из воздуха хлористыми и сульфатными аэрозолями на поверхности разных металлов в разных атмосферных условиях различно (табл. 3.9).

Как и следовало полагать, наибольшее количество солей обнаружено в продуктах коррозии металлов, экспонируемых в приморской атмосфере Нячанга. Это прежде всего связано с самым большим загрязнением воздуха хлоридами (см. табл. 3.4).

Это прежде всего связано с самым большим загрязнением воздуха хлоридами (см. табл. 3.4).

. Для Нячанга характерно также наименьшее суммарное количество выпадающих осадков по сравнению с Ханоем и Хошимином. И это должно тоже сказываться на уносе с поверхности образцов и из продуктов коррозии растворимых солей.

Таким образом, агрессивность атмосферы коррозионных станций во влажных тропических районах можно представить в виде убывающего ряда: Нячанг, Хошимин, Ханой, что хорошо согласуется с результатами измерения содержания хлоридов и сернистых загрязнений в воздухе на этих коррозионных станциях.

После 5 лет испытаний по коррозионной стойкости металлы и сплавы располагаются в следующем нисходящем порядке:

в городской атмосфере – А0, АМц, Д16, 10Х18Н9Т, Л62, Ml, ЦО, 12X13, СтЗ,МА2-1;

в приморской атмосфере — 10X18Н9Т, АМц, АО, Д16, Л62, Ml, ЦО, МА2-1,12X13, Ст 3.

Скорость коррозии сталей Ст 3, 12X13, цинка, меди, латуни Л62, алюминиевого (АМц) и магниевого (МА2-1) сплавов уменьшается во времени.

Изменение скорости коррозии металлов с течением времени обусловлено пассивирующими и барьерными свойствами формирующихся продуктов коррозии, защитные характеристики которых зависят от состава и микроструктуры, как это будет показано ниже.

Устойчивые к коррозии материалы | Руководство по выбору материалов

Понять доступные материалы, чтобы помочь контролировать многие виды коррозии.

Ознакомиться с руководством по подбору материалов

Узнайте больше о материаловедении

Связаться с экспертомДоступ к экспертным сервисам

Нержавеющая сталь 316

Нержавеющая сталь

Во всех марках нержавеющей стали главными компонентами, отвечающими за коррозионную стойкость и пластичность металла, являются хром и никель. Добавление > 10 % хрома делает сталь нержавеющей, создавая на поверхности слой, содержащий большое количество оксида хрома. Этот слой образуется в результате реакции содержащегося в сплаве хрома с кислородом из атмосферного воздуха. Он придает стали свойство, которое делает ее нержавеющей. Добавление никеля обеспечивает хорошую пластичность и улучшенные свойства формовки и сварки.

Он придает стали свойство, которое делает ее нержавеющей. Добавление никеля обеспечивает хорошую пластичность и улучшенные свойства формовки и сварки.

Однако не все прутковые заготовки одинаковы. Содержание никеля и хрома в трубных обжимных фитингах и инструментальных кранах Swagelok из нержавеющей стали 316/316L превышает минимальные требования стандартов ASTM для прутков и поковок.

Следует учитывать, что хотя нержавеющая сталь разных марок и не подвержена сплошной коррозии, на ней может возникать местная коррозия.

Для борьбы со:

сплошной коррозией; водородным охрупчиванием; межкристаллитной коррозией

Материал имеет значение

Опасность коррозионного растрескивания под напряжением возрастает при высоких значениях концентрации хлоридов, температуры и растягивающих напряжений. Все марки нержавеющей стали подвержены коррозионному растрескиванию под напряжением. Мы провели испытания фитингов Swagelok для трубок под давлением на устойчивость к SCC и получили превосходные результаты.

Трубные обжимные фитинги и инструментальные краны Swagelok из нержавеющей стали 316 превышают минимальные требования стандартов ASTM.

Cплавы 6Mo

Нержавеющая сталь

Сплавы 6-Moly (6Mo) представляют собой супераустенитную нержавеющую сталь, которая содержит не менее 6 % молибдена и имеет значение PREN (коэфф. устойчивости к точечной коррозии) не ниже 40. Сплав 6HN (UNS N08367) содержит на 6 весовых процентов больше никеля (Ni), чем сплав 254 (UNS S31254). Благодаря такому повышенному содержанию никеля сплав 6HN имеет повышенную стабильность с точки зрения формирования нежелательных интерметаллических фаз. Сплав 6HN проявил более высокую коррозионную стойкость в хлоридсодержащих средах по сравнению со сплавом 254.

- Устойчивость к точеной и щелевой коррозии под воздействием хлоридов.

- Устойчивость к коррозионному растрескиванию под напряжением (CSCC) под воздействием хлоридов.

- Предел текучести материала на 50 % выше, чем у аустенитных нержавеющих сталей серии 300.

- Ударная прочность, хорошая обрабатываемость и свариваемость.

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

- Изделия Swagelok из сплава 6-Moly предлагаются из прутков и поковок 6HN (UNS N08367), соответствующих требованиям стандарта NORSOK M-650, регламентирующего поставщиков стали.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением

Сплав cупердуплексной нержавеющей стали 2507

Нержавеющая сталь

Дуплексная нержавеющая сталь имеет двухфазную микроструктуру, состоящую из зерен аустенита и феррита. Такая структура придает этим материалам сочетание привлекательных свойств, включая прочность, пластичность и коррозионную стойкость.

Сплав супердуплексной феррито-аустенитной нержавеющей стали 2507 отлично подходит для работы в высококоррозионных условиях. В ее состав входят никель, молибден, хром, азот и марганец, что обеспечивает превосходную устойчивость к сплошной, точечной и щелевой коррозии, коррозионному, а также растрескиванию под напряжением при сохранении качества свариваемости.

- Повышенный предел текучести и прочности на разрыв при повышенных номинальных параметрах давления.

- По сравнению с трубками из стали 316/316L с таким же наружным диаметром и номинальным давлением меньшая толщина стенок способствует увеличению потока среды.

- Свариваемость.

- Области применения с температурами до 482 °F (250 °C).

- Более высокая теплопроводность / более низкий коэффициент температурного расширения в сравнении с нержавеющей сталью 316.

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

- Изделия Swagelok из сплава 2507 предлагаются из прутков и поковок, соответствующих требованиям стандарта NORSOK M-650, регламентирующего поставщиков стали.

Механические свойства сплава 2507 делают его превосходным выбором для морских систем высокого давления и подводных систем, где необходимо учитывать факторы коррозии, большого расхода среды и веса.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением

Сплав 825

Никелевые сплавы

Назначение сплава 825 (Incoloy® 825), в состав которого входят никель, железо, хром и молибден, состоит в том, чтобы обеспечить устойчивость к сплошной, точечной и щелевой коррозии, а также коррозионному растрескиванию под напряжением (SCC) в широком диапазоне рабочих сред.

- Стойкость к межкристаллитной коррозии благодаря стабилизации титаном

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

- Стойкость при использовании в кислотных средах (в т. ч. в серной или фосфорной кислоте).

Для борьбы со:

General Corrosion; Localized Corrosion; Stress Corrosion Cracking; Sour Gas Cracking

Сплав 625

Никелевые сплавы

Назначение сплава 625 (Inconel® 625), в состав которого входят никель, хром и молибден с небольшой добавкой ниобия, состоит в том, чтобы снизить риск межкристаллитной коррозии в широком спектре крайне агрессивных сред.

- Стойкость к воздействию соляной и азотной кислот.

- Прочность и пластичность.

- Стойкость к щелевой и точечной коррозии при высоких температурах.

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

Материал имеет значение

Дополнительную информацию см. в документе «Трубные обжимные фитинги, фитинги среднего давления, трубные фитинги и фитинги под приварку из сплава 625, соответствующие стандарту NACE MR0175, таблица А.13», MS-06-0119-E.

в документе «Трубные обжимные фитинги, фитинги среднего давления, трубные фитинги и фитинги под приварку из сплава 625, соответствующие стандарту NACE MR0175, таблица А.13», MS-06-0119-E.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением; Коррозия под воздействием высокосернистой среды

Сплав C-276

Никелевые сплавы

Сплав C-276 (Hastelloy® C-276) содержит никель, молибден и хром. Высокое содержание молибдена делает этот сплав особо устойчивым к точечной и щелевой коррозии. Он относится к немногим материалам, которые обладают устойчивостью к коррозионным воздействиям влажного газообразного хлора, гипохлорита и диоксида хлора.

- Устойчивость к окислительным и кислотным рабочим средам.

- Пластичность, ударная вязкость и прочность при высоких температурах.

- Устойчивость к щелевой и точечной коррозии, сульфидной коррозии под напряжением (SSC) и межкристаллитной коррозии (IGC)

- Возможность использования в среде высокосернистого газа (NACE MR0175/ISO 15156)

Следует иметь в виду, что данный сплав НЕ рекомендуется использовать в средах с сильной окислительной способностью, таких как горячая и концентрированная азотная кислота.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением; Коррозия под воздействием высокосернистой среды

Сплав 400

Никелевые сплавы

Сплав 400 (Monel® 400) является медно-никелевым сплавом, который известен своей исключительной стойкостью к плавиковой кислоте, а также к коррозионному растрескиванию под напряжением и точечной коррозии в большинстве видов чистых и технических вод.

- Прочность и коррозионная стойкость в условиях широкого диапазона температур и рабочих сред.

- Сохранение механических свойств при температурах ниже нуля.

Следует иметь в виду, что стоячая морская вода по результатам экспериментов способствует возникновению щелевой и точечной коррозии у данного сплава.

Для борьбы со:

сплошной коррозией; местной коррозией; коррозионным растрескиванием под напряжением; Коррозия под воздействием высокосернистой среды

Титановые сплавы

Стабильная оксидная пленка с надежной адгезией защищает титановые сплавы от коррозии. Эта пленка образуется мгновенно под воздействием воздуха или влаги на поверхность. Следует избегать безводных условий в отсутствие источника кислорода, поскольку в случае повреждения защитная пленка не восстановится.

Эта пленка образуется мгновенно под воздействием воздуха или влаги на поверхность. Следует избегать безводных условий в отсутствие источника кислорода, поскольку в случае повреждения защитная пленка не восстановится.

Титан успешно применяется во многих системах благодаря превосходной коррозионной стойкости в следующих средах:

- хлоридсодержащие растворы и газ с содержанием влажного хлора;

- водные растворы хлоритов, гипохлоритов, перхлоратов и двуокиси хлора;

- естественная и хлорированная морская вода достаточно высокой температуры.

Титан и его сплавы:

- обладают исключительно высокой стойкостью к коррозии, вызванной микроорганизмами;

- высокоустойчивы к кислотам-окислителям различной концентрации и температуры (к распространенным кислотам этой категории относятся азотная, хромовая, хлорная и хлорноватистая кислота [влажный Cl]).

Ограничивающие факторы для применения титана и его сплавов:

- нелегированный титан иногда подвержен коррозии в водных хлоридсодержащих средах при условиях, не прогнозируемых с помощью скорости общей коррозии;

- сухой хлор может подвергнуть титан резкому окислению, вплоть до возгорания;

- титан не подходит для использования с фтористыми газами, чистым кислородом и водородом.

Сочетания компонентов из различных сплавов

В морских установках, в которых фитинги Swagelok из нержавеющей стали 316/316L проявили себя хорошо, а трубки из стали 316/316L подверглись щелевой коррозии в хомутах, возможно, будет экономически выгодно использовать фитинги из стали 316/316L в сочетании с трубками из более коррозионностойкого сплава. В сочетаниях компонентов из различных сплавов используются трубные обжимные фитинги Swagelok из стали 316/316L с трубками из сплавов 254, 904L, 825 или Tungum® (медный сплав UNS C69100).

Повышенное содержание хрома и никеля в стали 316/316L обеспечивает более высокую стойкость трубных обжимных фитингов Swagelok к местной коррозии. Превосходный обхват трубки обеспечивается за счет запатентованной компанией Swagelok конструкции заднего обжимного кольца и шарнирно-цангового способа обжима (hinging-colleting™), при котором достигается низкий крутящий момент и вращение гайки не передается на трубку. Процесс низкотемпературного науглероживания SAT 12, запатентованный компанией Swagelok, применяется для упрочения поверхности задних обжимных колец, что упрощает достижение превосходного обхвата трубок из вышеперечисленных сплавов.

Сочетания компонентов из различных сплавов могут стать экономически эффективным коррозионностойким решением, обеспечивающим следующие преимущества в морских установках:

- содержание никеля и хрома в стандартной нержавеющей стали Swagelok 316, превышающее минимальные требования стандарта ASTM A479, благодаря чему достигается более высокое значение PREN и повышенная стойкость к местной коррозии;

- высокая стойкость к точечной и щелевой коррозии трубок из специальных сплавов;

- низкий риск контактной коррозии за счет позиций 316, 254, 904L и 825 в таблице электродных потенциалов или с учетом длительной успешной эксплуатации фитингов из стали 316/316L с трубками из сплава Tungum.

Как и во всех узлах, в которых используются разные материалы, значения номинального давления для трубок и фитингов из разных сплавов определяются по материалу с самым низким значением номинального давления. Номинальные параметры давления см. в справочнике «Данные по трубкам — сочетания компонентов из различных сплавов», MS-06-117.

С помощью числового эквивалента стойкости к точечной коррозии (Pitting Resistance Equivalent Number, PREN) измеряется стойкость к местной точечной коррозии. Более высокие значения PREN показывают более высокую стойкость материала к точечной коррозии.

Связаться с экспертомДоступ к экспертным сервисам

Чтобы получить больше информации, ознакомьтесь с дополнительными полезными информационными материалами от Swagelok.

> Просмотреть и загрузить подготовленную к печати версию руководства по подбору материалов

Алюминий коррозия

Коррозия резервуаров (средств хранения), топливных отсеков реактивных самолетов сопровождается образованием на их стенках и дне коричневого слизистого осадка, представляющего собой сгустки твердых загрязнений топлив, воды и бактерий. Иногда слизистый осадок покрывает сплошь всю нижнюю поверхность топливных отсеков. После удаления этого осадка обнаруживается, что полимерное защитное покрытие топливных отсеков разрушилось и на поверхности алюминия появились очаги коррозии. В этих случаях коррозия носит питгинговый характер, или бывает настолько глубокой, что топливо начинает просачиваться или обнаруживаться на поверхности крыла реактивного самолета.[ …]

В этих случаях коррозия носит питгинговый характер, или бывает настолько глубокой, что топливо начинает просачиваться или обнаруживаться на поверхности крыла реактивного самолета.[ …]

Алюминий по своим химическим свойствам — активный металл ,и в присутствии окислителей быстро покрывается окисной пленкой А1203: которая становится защитным слоем и резко снижает его химическую активность. Устойчивость алюминия против коррозии во многом зависит от условий, в которых он находится. Алюминий устойчив в тех случаях, когда сохраняется защитная .пленка, и неустойчив, когда пленка А1203 разрушается или не может быть образована. На воздухе алюминий покрывается защитной пленкой окиси алюминия толщиной-■0,01—0,02 мк.[ …]

Коррозия оказывает влияние на морфологию повреждений поверхности и скорость механической эрозии под действием кавитации. При измерениях остаточных напряжений указанные выше исследователи установили, что механическое повреждение, вызванное в поверхностном слое кавитацией, было значительно меньше, когда на металл накладывался анодный ток. Таким образом, представляется, что находящиеся в состоянии механического напряжения слои могут непрерывно удаляться приложенным током, и скопление кавитационных пузырьков будет воздействовать на свежую, нена-клепанную поверхность металла. С другой стороны, Хирс и Спекхардт [121] наблюдали увеличение «механической» составляющей потери массы меди при наложении анодного тока. Однако область кавитации, вызванной неровностями поверхности металла, была в этих условиях более плоской и широкой. Это приписывалось преимущественному растворению гребней неровностей. Повреждения поверхности пассивных металлов (титана, алюминия и железа [21, 118, 119] распределены неоднородно вследствие местного растрескивания пленки и ускоренной коррозии обнаженных участков. Местная коррозия (в особенности питтинг) усиливает механическую эрозию, так как шероховатая поверхность способствует образованию пустот в питтингах [4].[ …]

Таким образом, представляется, что находящиеся в состоянии механического напряжения слои могут непрерывно удаляться приложенным током, и скопление кавитационных пузырьков будет воздействовать на свежую, нена-клепанную поверхность металла. С другой стороны, Хирс и Спекхардт [121] наблюдали увеличение «механической» составляющей потери массы меди при наложении анодного тока. Однако область кавитации, вызванной неровностями поверхности металла, была в этих условиях более плоской и широкой. Это приписывалось преимущественному растворению гребней неровностей. Повреждения поверхности пассивных металлов (титана, алюминия и железа [21, 118, 119] распределены неоднородно вследствие местного растрескивания пленки и ускоренной коррозии обнаженных участков. Местная коррозия (в особенности питтинг) усиливает механическую эрозию, так как шероховатая поверхность способствует образованию пустот в питтингах [4].[ …]

Наблюдения за алюминиевыми пластинками, находившимися в различных атмосферных условиях в течение долгого времени, показали прямое соответствие между скоростью коррозии и содержанием Б02 в атмосфере [86]. В атмосфере промышленных районов на поверхности алюминия образуется серосодержащий продукт коррозии А12(804)з-18НгО[87]. При низкой относительной влажности алюминий поглощает незначительное количество Э02 в основном за счет физической адсорбции [87]. При повышении влажности поглощение увеличивается, хотя и не достигает таких размеров, как для железа и цинка [74, 87]. Предполагаемым механизмом ускорения коррозии алюминия в присутствии ЭОг является воздействие кислотой среды на защитную оксидную пленку; кислота образуется при растворении и окислении 02 в водной пленке на поверхности металла [87].[ …]

В атмосфере промышленных районов на поверхности алюминия образуется серосодержащий продукт коррозии А12(804)з-18НгО[87]. При низкой относительной влажности алюминий поглощает незначительное количество Э02 в основном за счет физической адсорбции [87]. При повышении влажности поглощение увеличивается, хотя и не достигает таких размеров, как для железа и цинка [74, 87]. Предполагаемым механизмом ускорения коррозии алюминия в присутствии ЭОг является воздействие кислотой среды на защитную оксидную пленку; кислота образуется при растворении и окислении 02 в водной пленке на поверхности металла [87].[ …]

Вызывает коррозию железа, цинка, алюминия; натриевая соль менее коррозийна и стабильна при отсутствии влаги.[ …]

Ускоренная коррозия в содержащих серу окислительных газах и солях щелочных металлов известна под названием «высокотемпературная коррозия». Высокотемпературная коррозия связана с образованием солей щелочных металлов Ма2504 и К2Э04, которые растворяют защитные окисные пленки, и в результате на металлах образуются незащитные окисные пленки £33]. Введение окиси ванадия, ванадия [6], хлоридов [100] и свободного углерода [60] в газовую среду увеличивает скорость высокотемпературной коррозии. Добавки алюминия и хрома к сплаву в общем повышают его стойкость к высокотемпературной коррозии.[ …]

Введение окиси ванадия, ванадия [6], хлоридов [100] и свободного углерода [60] в газовую среду увеличивает скорость высокотемпературной коррозии. Добавки алюминия и хрома к сплаву в общем повышают его стойкость к высокотемпературной коррозии.[ …]

Малая плотность алюминия, высокие электропроводность, пластичность и устойчивость к коррозии позволяют использовать его в чистом виде и в сплавах с другими металлами в самых разнообразных отраслях промышленности.[ …]

Установлено, что алюминий -марки АД1М непригоден в качестве материала; тары под 20% к.э. ВФ из-за активного характер питтинговой коррозии на нем. Возникновение питтинговой коррозии в средах к.э. ВФ связывают с присутствием О-ионов, являющихся активаторами локальных видов коррозии.[ …]

Коррозийная стойкость алюминия во многом зависит и от его чистоты: чем меньше в алюминии примесей, тем больше его коррозиоустойчивость. Скорость коррозии алюминиевого сплава, содержащего 98% алюминия в 80 раз больше, чем содержащего 99,5% ¡алюминия [55]. [ …]

[ …]

Поверхности деталей из алюминия, меди и их сплавов очищают от коррозии тонким порошком или куском пемзы или наждачной бумагой с зернистостью не ниже 180, смоченными бензином-растворителем или трансформаторным маслом. Зачищенную поверхность протирают хлопчатобумажными салфетками, смоченными бензином Б-70.[ …]

Железо и цинк больше подвержены коррозии в присутствии солей, а не в присутствии газов, латунь и алюминий — наоборот [60].[ …]

Протекторы изготовляют из цинка, алюминия и сплавов, являющихся анодами по отношению к железу. Протекторную защиту широко применяют для борьбы с коррозией в емкостях и особенно в подземных магистральных нефте- и газопроводах, удлиняя срок их службы и предотвращая утечки продукта в почву, а затем в водоемы и воздух. Эти утечки могут быть большими, так как продукт перекачивается под высоким давлением, а расстояния между запорными устройствами — значительны.[ …]

Способствует увеличению скорости коррозии и присутствие нескольких металлов, например сталь-алюминий, сталь-медь. В этом случае, особенно в присутствии воды, интенсивно протекают процессы электрохимической коррозии, продукты которой загрязняют топлива и масла.[ …]

В этом случае, особенно в присутствии воды, интенсивно протекают процессы электрохимической коррозии, продукты которой загрязняют топлива и масла.[ …]

Кислотные осадки ускоряют процессы коррозии металлов, разрушения зданий, сооружений. Установлено, что в промышленных районах сталь ржавеет в 20 раз, а алюминий разрушается в 100 раз быстрее, чем в сельских районах. Многочисленны примеры начавшегося с середины XX в. разрушения памятников истории и культуры, изготовленных из природных минералов (мрамора, известняка и других, имеющих в своем составе СаС03 и МёС03).[ …]

Большую проблему представляет собой коррозия металлов под действием кислотных осадков [21, 34]. Различные металлы — медь, алюминий, железо и даже сталь — быстро поглощают на своей поверхности двуокись серы и кислоты и постепенно разрушаются [55].[ …]

В обычных атмосферных условиях чистый алюминий устойчив против коррозии и не требует специальной защиты. В условиях города или промышленных предприятий, где атмосфера •сильно загрязнена, алюминий неустойчив и требуется защита. . В воде алюминий устойчив в том случае, если в ней содержится мало хлоридов и фторидов; в морской воде алюминий неустойчив и без защиты не применяется. Алюминий устойчив в растворах сульфатов и нитратов. В щелочных растворах алюминий неустойчив [68].[ …]

. В воде алюминий устойчив в том случае, если в ней содержится мало хлоридов и фторидов; в морской воде алюминий неустойчив и без защиты не применяется. Алюминий устойчив в растворах сульфатов и нитратов. В щелочных растворах алюминий неустойчив [68].[ …]

Результаты количественной оценки ПК на алюминии приведены в таблице. Оценка питтинговой коррозии проводилась на четырех образцах А1, два из которых находились в жидкой фазе, два — на границе раздела фаз (жидкость—пар).[ …]

Установлено, что максимальная скорость коррозии для углеродистой стали наблюдается при температурах циркулирующей воды 45—65°С. Сплавы ЭЖ-2, ЭИ-811, ЭИ-268, ЭИ-645, вТ-1, хотеллой «С», алюминий в потоках воды коррозионно устойчивы.[ …]

Расчет ресурсов амортизационного лома по алюминию выполняют, исходя из объема металлофонда, который определяют суммированием ежегодных металлоинвестиций за вычетом амортизации, потерь металла от коррозии, истирания и неполноты сбора амортизационного лома. Расчет образования амортизационного лома по отдельным его видам выполняют, исходя из металлоинвестиций на выпуск данного изделия и срока его службы. [ …]

[ …]

Технология получения дигидроксосульфата алюминия (ДГСА) A12(S04)2(0H)2 — 11Н20 до недавнего времени не была разработана, и поэтому он не применялся в качестве коагулянта. Мицеллы, образовавшиеся в результате гидролиза, несут более высокий положительный заряд и обладают лучшей адсорбционной способностью. Являясь более основным коагулянтом, растворы его менее агрессивны, благодаря чему резко снижается кислотная коррозия оборудования и коммуникаций. Для производства дигидроксосульфата требуется значительно меньше (на 33 %) серной кислоты, что позволяет существенно снизить его себестоимость. Расход нового коагулянта (в расчете на А1203) на 15—20 %, а в некоторых случаях на 30—35 % ниже, чем сульфата алюминия.[ …]

В случаях обработки сточной »оды сернокислым алюминием ее активная реакция при повторном использовании снижается. Для предотвращения коррозии трубопроводов и сооружений оборотная вода подщелачивается известью; доза ее не превышает 70 мг)л в пересчете на СаО.[ . ..]

..]

Произведена количественная оценка питтинговой коррозии микроскопическим методом на алюминии марки АД1М в средах концентрата эмульсии (к.э. винилфосфата (ВФ).[ …]

Основными способами предотвращения или уменьшения коррозии резервуаров, трубопроводов и другого оборудования являются: применение коррозионностойких металлов и сплавов, замена металлических изделий химически стойкими неметаллическими, нанесение защитных покрытий, введение в жидкость специальных присадок •—■ ингибиторов коррозии. Иногда для этой цели применяют также электрохимическую защиту металлоконструкций. Применение стойких к коррозии металлов и их сплавов для изготовления резервуаров, трубопроводов, цистерн и другого оборудования для транспортировки и хранения жидкостей является весьма эффективным способом предотвращения образования коррозионных загрязнений, но довольно высокая стоимость этих материалов и большой спрос на них в различных отраслях народного хозяйства ограничивает область использования данного способа борьбы с коррозией. Обычно из стойких к коррозии металлов (нержавеющей стали, алюминия и т. п.) изготовляют оборудование для хранения и транспортирования жидкостей, имеющих ярко выраженные агрессивные свойства (неорганических кислот, щелочей и т. п.), а также в случаях, когда к чистоте жидкостей предъявляют особо высокие требования.[ …]

Обычно из стойких к коррозии металлов (нержавеющей стали, алюминия и т. п.) изготовляют оборудование для хранения и транспортирования жидкостей, имеющих ярко выраженные агрессивные свойства (неорганических кислот, щелочей и т. п.), а также в случаях, когда к чистоте жидкостей предъявляют особо высокие требования.[ …]

Результаты трех циклов таковы: в омагниченных растворах коррозия стали снизилась на 87,8%, алюминия— на 88,2% и чугуна — на 68,3%. Увеличение противокоррозионного действия (для стали в 4—5 раз) свидетельствует о целесообразности многократной магнитной обработки данного раствора.[ …]

В зависимости от типа металла и времени экспозиции скорости коррозии в городской атмосфере от 1,5 до 5 раз выше скоростей, наблюдаемых в сельской местности [18]. Трехкратное уменьшение содержания БОг в воздухе Питтсбурга с 0,15 до 0,05 млн-1 за период с 1926 по 1960 г. привело почти к четырехкратному уменьшению скорости коррозии цинка. На рис. 1.6 показано влияние БОг на коррозию малоуглеродистой стали в Чикаго. Двуокись серы считается наиболее вредным загрязнителем, влияющим на коррозию металлов. Скорость коррозии в значительной степени зависит также от температуры и особенно относительной влажности воздуха. Алюминий слабо подвержен воздействию БОг-Однако при относительной влажности 70% и более скорость коррозии резко увеличивается [28];. НАКЗА опубликовала недавно результаты долговременных исследований влияния атмосферы на предел прочности алюминия на разрыв [29]. Экспозиция в сельских районах приводит за 20 лет к уменьшению предела прочности алюминия на 1% или менее, тогда как промышленная атмосфера за тот же период приводит соответственно к величинам от 14 до 17%. В литературе имеется обширный обзор, который посвящен коррозии металлов, обусловленной различными атмосферными характеристиками, за период до 1960 г. [30]. Серная и сернистая кислоты воздействуют на различные строительные материалы, включая известняк, мрамор, шиферные плиты и известковый строительный раствор. Образующиеся ¡при этом хорошо растворимые сульфаты выщелачиваются затем дождем.

Двуокись серы считается наиболее вредным загрязнителем, влияющим на коррозию металлов. Скорость коррозии в значительной степени зависит также от температуры и особенно относительной влажности воздуха. Алюминий слабо подвержен воздействию БОг-Однако при относительной влажности 70% и более скорость коррозии резко увеличивается [28];. НАКЗА опубликовала недавно результаты долговременных исследований влияния атмосферы на предел прочности алюминия на разрыв [29]. Экспозиция в сельских районах приводит за 20 лет к уменьшению предела прочности алюминия на 1% или менее, тогда как промышленная атмосфера за тот же период приводит соответственно к величинам от 14 до 17%. В литературе имеется обширный обзор, который посвящен коррозии металлов, обусловленной различными атмосферными характеристиками, за период до 1960 г. [30]. Серная и сернистая кислоты воздействуют на различные строительные материалы, включая известняк, мрамор, шиферные плиты и известковый строительный раствор. Образующиеся ¡при этом хорошо растворимые сульфаты выщелачиваются затем дождем. Особо чувствительны к содержанию загрязнителей в атмосфере ткани, изготовленные из нейлона, прежде всего нейлоновые чулки. Воздействие и а них связано, очевидно, с 502 или аэрозолями серной кислоты.[ …]

Особо чувствительны к содержанию загрязнителей в атмосфере ткани, изготовленные из нейлона, прежде всего нейлоновые чулки. Воздействие и а них связано, очевидно, с 502 или аэрозолями серной кислоты.[ …]

Соли железа как коагулянты, имеют ряд преимуществ перед солями алюминия: лучшее действие при низких температурах воды; более широкая область оптимальных значений pH среды; большая прочность и гидравлическая крупность хлопьев; возможность использовать для вод с более широким диапазоном солевого состава; способность устранять вредные запахи и привкусы, обусловленные присутствием сероводорода. Однако имеются и недостатки: образование при реакции катионов железа с некоторыми органическими соединениями сильно окрашивающих растворимых комплексов; сильные кислотные свойства, усиливающие коррозию аппаратуры; менее развитая поверхность хлопьев.[ …]

При очистке питьевых и сточных вод в качестве коагулянтов используют соли алюминия, соли железа и их смеси в разных пропорциях. Реже применяют соли магния, цинка и титана. Коагулянты поставляют на водоочистные станции в виде кусков и плит, гранул и порошков, а иногда в виде концентрированных растворов. На станциях в специальных баках, защищенных от коррозии, приготавливают рабочие растворы коагулянтов определенной концентрации и дозируют их в обрабатываемую воду.[ …]

Коагулянты поставляют на водоочистные станции в виде кусков и плит, гранул и порошков, а иногда в виде концентрированных растворов. На станциях в специальных баках, защищенных от коррозии, приготавливают рабочие растворы коагулянтов определенной концентрации и дозируют их в обрабатываемую воду.[ …]

Компактность пленок зачастую оказывает решающее влияние на развитие процессов коррозии. Например, алюминий окисляется легче железа (более электроотрицателен). Однако на воздухе он устойчивее, так как, окисляясь, покрывается плотной пленкой оксида. Ее изолирующее действие тем более значительно, что образующийся А120з менее растворим в воде, чем оксиды железа.[ …]

Корпус сопла может быть изготовлен из латуни, нержавеющей стали, анодированного алюминия или другого металла, не подвергающегося коррозии под действием инсектицидов. Наконечник сопла с отверстием изготовляется из нержавеющей стали типа 18/8 или другого материала с равноценными антикоррозийными свойствами.[ …]

Вся аппаратура, применяемая при получении аммиакатов на основе аммиачной селитры, изготовляется из алюминия или нержавеющей стали. При изучении свойств аммиакатов различного состава было установлено, что аммиакаты на основе аммиачной селитры вызывают более интенсивную коррозию стали, чем аммиакаты, в которых наряду ю 1ЧН4Ы03 содержится кальциевая селитра. Поэтому целесообразно применение аммиакатов примерно следующего состава: 20% 1МНз, 30% ЫН4Ы03, 27,7% Са(Ы03)2 и 22,3% воды. Аммиакат такого состава содержит 31,9% азота, плотность жидкости при 20 °С равна 1,25 г/см3, давление паров при 20— 30 °С примерно 1 кгс/см2.[ …]

При изучении свойств аммиакатов различного состава было установлено, что аммиакаты на основе аммиачной селитры вызывают более интенсивную коррозию стали, чем аммиакаты, в которых наряду ю 1ЧН4Ы03 содержится кальциевая селитра. Поэтому целесообразно применение аммиакатов примерно следующего состава: 20% 1МНз, 30% ЫН4Ы03, 27,7% Са(Ы03)2 и 22,3% воды. Аммиакат такого состава содержит 31,9% азота, плотность жидкости при 20 °С равна 1,25 г/см3, давление паров при 20— 30 °С примерно 1 кгс/см2.[ …]

Так, например, я«елезо может содержаться в воде водоисточника, но в питьевую воду оно может попадать и как продукт коррозии металлических трубопроводов; алюминий моя«ет оказываться в питьевой воде в связи с применением его соединений для коагуляции воды на водопроводных станциях.[ …]

Нельзя допускать контакта деталей, окрашенных эмалями, содержащими ртутные фунгисиды, с деталями из незащищенного алюминия или его сплавов во избежание коррозии последних. При окраске таких деталей наносят на грунт не менее двух слоев эмали без фунгисидов. При введении в эмали ртутных фунгисидов необходимо соблюдать правила безопасности, относящиеся к работе с ртутными препаратами.[ …]

При введении в эмали ртутных фунгисидов необходимо соблюдать правила безопасности, относящиеся к работе с ртутными препаратами.[ …]

Неблагоприятное воздействие загрязнение воздушной среды оказывает (вследствие абразивного действия, осаждения сажи и коррозии) на фасады и крыши зданий, металлоконструкции и транспорт, причем коррозия металлов зависит от относительной влажности воздуха: коррозия алюминия начинается при влажности воздуха более 80%, мягкой стали — при влажности от 60 до 75%, никеля и меди — при влажности от 63 до 70%. Коррозия происходит в значительной степени под действием серной кислоты, которая образуется в воздухе при взаимодействии серного ангидрида с водяными парами и выпадает с дождем.[ …]

Действие синтетическихповерхностн о-а к т и в-ных веществ на оборудование. Результатом воздействия этих веществ на оборудование является коррозия, которая может возникнуть на металлических стенах стиральных машин, выпускных отверстиях умывальников, на оборудовании очистительных станций или в водоснабжающих станциях. Систематические опыты показали, что коррозионное действие растворов чистого алкиларилсульфоната (0,8 г активной части вещества на 1 л) является весьма малым, но оно усиливается при наличии неорганических солей. Самые большие повреждения претерпевает цинк, коррозия меди и алюминия намного меньше.[ …]

Систематические опыты показали, что коррозионное действие растворов чистого алкиларилсульфоната (0,8 г активной части вещества на 1 л) является весьма малым, но оно усиливается при наличии неорганических солей. Самые большие повреждения претерпевает цинк, коррозия меди и алюминия намного меньше.[ …]

В Советском Союзе разработано несколько типовых конструкций сбцрно-разборных понтонов для цилиндрических резервуаров, которые монтируются через лазовые люки. Для изготовления элементов понтонов используют алюминий и его сплавы, пенопласты, пластики или комбинации этих материалов, причем предпочтение отдается понтонам из синтетических материалов, стоимость которых на 25—30% ниже, чем металлических, а масса меньше в 3—4 раза. При серийном изготовлении понтонов в заводских условиях монтаж их в резервуаре недолог (резервуар емкостью 5—10 тыс. м3 оборудуется бригадой из 3 человек за 8—10 дней). Капитальные вложения на сооружение понтонов окупаются снижением потерь бензина от испарения менее чем за 1 год эксплуатации резервуара. Применяемые ранее плавающие понтоны часто тонули в резервуарах и этим вызвали недоверие -к ним производственников. Причинами затопления понтонов .главным образом являются неудачные конструкции затворов, герметизирующих пространство между краем понтона и стенкой резервуара, а также дефекты сварки, трещины и коррозия или деформация резервуара. Затопляться могут и исправные понтоны за счет газовых и воздушных пробок, случайно закаченных под понтон вместе с нефтепродуктом или нефтью из подводящих трубопроводов после их ремонта, если трубопроводы не оборудованы фитингами для вывода газа. Газовоздушные пробки, всплывая над приемо-раздаточным патрубком, способны нарушить герметичность затвора и выбросить значительную массу жидкости на понтон. По этой же причине не рекомендуется закачивать в резервуары, оборудованные понтонами, продукты с давлением насыщенных паров выше установленной нормы.[ …]

Применяемые ранее плавающие понтоны часто тонули в резервуарах и этим вызвали недоверие -к ним производственников. Причинами затопления понтонов .главным образом являются неудачные конструкции затворов, герметизирующих пространство между краем понтона и стенкой резервуара, а также дефекты сварки, трещины и коррозия или деформация резервуара. Затопляться могут и исправные понтоны за счет газовых и воздушных пробок, случайно закаченных под понтон вместе с нефтепродуктом или нефтью из подводящих трубопроводов после их ремонта, если трубопроводы не оборудованы фитингами для вывода газа. Газовоздушные пробки, всплывая над приемо-раздаточным патрубком, способны нарушить герметичность затвора и выбросить значительную массу жидкости на понтон. По этой же причине не рекомендуется закачивать в резервуары, оборудованные понтонами, продукты с давлением насыщенных паров выше установленной нормы.[ …]

В полупроизводственных условиях такой же раствор N30 с pH 5,6—5,7 циркулировал со скоростью 2 м/с в контуре, проходя 65—70 раз магнитное поле напряженностью 41 к А/м. Продолжительность цикла составляла 48 ч. В этих условиях коррозия пластин алюминия снизилась на 88%, Стали 45 — на 87% и чугуна — на 68%.[ …]

Продолжительность цикла составляла 48 ч. В этих условиях коррозия пластин алюминия снизилась на 88%, Стали 45 — на 87% и чугуна — на 68%.[ …]

Близкие результаты получены и А. Н. Шаховым. Он подвергал магнитной обработке дистиллерную жидкость (концентрированный водный раствор солей, преимущественно хлоридов). В раствор помещали образцы из Стали 20, сплава алюминия с бронзой и медные пластинки. Напряженность магнитного поля в опытах с образцами стали составляла 5 кА/м (62 Э), с образцами алюминия с бронзой 35 кА/м (440 Э) и с образцами из бронзы 100 кА/м (1250 Э). При этом коррозия уменьшилась соответственно на 25, 25,6 и 64,3%.[ …]

Некоторые пигменты обладают специфическими свойствами, определяющими область их применения. Так, в настоящее время установлено, что цинковый крон является лучшим ингибитором, т. е. лучшим материалом для предохранения от коррозии алюминия и его сплавов; поэтому в грунтовки для алюминия и его сплавов в качестве пигмента вводят обязательно цинковый крон. [ …]

[ …]

Более надежным приемом можно считать поддержание в межэлектродном объеме условий, предотвращающих образование мало-или нерастворимых соединений. Для выбора таких условий целесообразно использовать диаграммы Пурбе [104], описывающие область коррозии и пассивации металла в водных средах в зависимости от pH и ЕЬ. Как подтвердили экспериментальные исследования, для железа и алюминия необходимо поддерживать pH менее 4 или более 10 для активации поверхности электрода, а также редокси-потенциал ниже —(0,2ч-0,4) В. Подтверждением этих предпосылок являются электрокоагуляторы, предложенные Вильнюсским ПКБ механизации и автоматизации, использующие в качестве рабочего раствора кислые или щелочные электролиты гальванических или других производств.[ …]

При реагентной обработке осадка происходит коагуляция — процесс агрегации тонкодисперсных и коллоидных частиц. Образование при этом крупных хлопьев с разрывом сольвентных оболочек и изменением форм связи воды способствует изменению структуры осадка и улучшению его водоотдающих свойств. Эти соли вводят в осадок в виде 10 %-ных растворов. Могут быть также использованы отходы, содержащие РеС13, А О з и др. Наиболее эффективным является применение хлорного железа совместно с известью. Доза хлорного железа составляет 5-8%, извести 15-30% (от массы сухого вещества осадка). Недостатком реагентной обработки является высокая стоимость, повышенная коррозия материалов, сложность транспортирования, хранения и дозирования реагентов.[ …]

Эти соли вводят в осадок в виде 10 %-ных растворов. Могут быть также использованы отходы, содержащие РеС13, А О з и др. Наиболее эффективным является применение хлорного железа совместно с известью. Доза хлорного железа составляет 5-8%, извести 15-30% (от массы сухого вещества осадка). Недостатком реагентной обработки является высокая стоимость, повышенная коррозия материалов, сложность транспортирования, хранения и дозирования реагентов.[ …]

Коррозионная активность ряда металлов и сплавов уменьшается в определенных окружающих условиях. Такая потеря активности известна под названием «пассивация». Пассивация вызывается формированием защитной пленки (возможно, окис-ной) на поверхности металла. Природа и свойства защитных пленок очень важны с точки зрения стойкости к эрозионной коррозии. Способность этих пленок защищать металл зависит от быстроты и легкости, с которыми они образуются при первоначальной экспозиции металла в среде, от их стойкости к механическим повреждениям и от скорости их возобновления после разрушения или повреждения. Защита от коррозии железа, никеля, титана, алюминия и их сплавов, которые образуют пассивные окисные пленки, зависит от доступа кислорода к их поверхности. В связи с этим условия, при которых увеличивается скорость диффузии кислорода к поверхности указанных металлов, будут способствовать образованию окислов и, следовательно, уменьшению скорости коррозии металлов. Наоборот, увеличение скорости диффузии кислорода к поверхности активных (непассивирующихся) металлов, например меди, приводит к увеличению скорости разъедания металла вследствие возрастания скорости реакции по реакции (3).[ …]

Защита от коррозии железа, никеля, титана, алюминия и их сплавов, которые образуют пассивные окисные пленки, зависит от доступа кислорода к их поверхности. В связи с этим условия, при которых увеличивается скорость диффузии кислорода к поверхности указанных металлов, будут способствовать образованию окислов и, следовательно, уменьшению скорости коррозии металлов. Наоборот, увеличение скорости диффузии кислорода к поверхности активных (непассивирующихся) металлов, например меди, приводит к увеличению скорости разъедания металла вследствие возрастания скорости реакции по реакции (3).[ …]

Можно ли смешивать латунные и оцинкованные фитинги?

Можно ли смешивать латунные и оцинкованные фитинги? Чтобы безопасно соединить медь и оцинкованную сталь, у вас есть два варианта. Поскольку латунь не вступает в реакцию ни с медью, ни с цинком, один из способов состоит в том, чтобы убедиться, что у вас есть резьбовой внутренний конец как на медной, так и на стальной трубе, а затем соединить их, просто вставив между ними короткий латунный ниппель с резьбой. .

.

Можно ли использовать латунь и оцинковку вместе? Оцинкованные трубы и латунные трубы используются для водопроводных систем. Иногда приходится соединять их вместе во время ремонта. Однако, если у вас есть наготове несколько обычных сантехнических инструментов, вы сможете быстро и легко соединить оцинкованную трубу с латунной.

Будет ли латунь разъедать оцинкованную сталь? Медь и латунь

Контакт между оцинкованной сталью и медью или латунью создает условия для быстрой коррозии, особенно во влажной среде. Если невозможно избежать контакта латуни или меди с оцинкованной сталью, важно изолировать два металла, чтобы они не находились в электрическом контакте.

Вам нужно диэлектрическое соединение между гальванизированным и латунным? Латунь представляет собой медно-цинковый сплав, поэтому латунный ниппель квалифицируется как тип «фитинга из медного сплава», который считается приемлемым в соответствии с нормами. В то время как диэлектрический соединитель (показан выше) обеспечивает нарушение электропроводности, что теоретически было бы наилучшим, большинство сантехников предпочитают латунные фитинги.

В то время как диэлектрический соединитель (показан выше) обеспечивает нарушение электропроводности, что теоретически было бы наилучшим, большинство сантехников предпочитают латунные фитинги.

Можно ли использовать сталь и латунь вместе?

Что касается нержавеющей стали (301, 304 и 310) и латуни, то между ними всего два металла, а это значит, что их можно безопасно соединять друг с другом с минимальным риском гальванической коррозии.

Какие металлы не следует использовать вместе?

В связи с этим Albany County Fasteners рекомендует никогда не использовать вместе алюминий и нержавеющую сталь. Мы также рекомендуем использовать исключительно металлы для максимального срока службы. Нержавейка с нержавейкой, алюминий с алюминием, латунь с латунью.

Следует ли использовать тефлоновую ленту на латунных фитингах?

Часто называемая лучшим другом сантехника, тефлоновая лента или герметик для резьбы — это простой, но эффективный материал, который можно найти в наборах инструментов по всему миру. На самом деле, для этих бытовых латунных фитингов необходимо использовать ленту с резьбой, если на месте нет резинового уплотнения или прокладки.

На самом деле, для этих бытовых латунных фитингов необходимо использовать ленту с резьбой, если на месте нет резинового уплотнения или прокладки.

Ржавеет ли цинк в воде?

Как и все металлы, цинк подвергается коррозии при воздействии воздуха и влаги. Однако этот элемент не ржавеет, как большинство других металлов. Железо, например, реагирует с водой и кислородом в атмосфере с образованием гидратированного оксида железа (III) на поверхности металла. Однако скорость коррозии цинка составляет 1/30 скорости коррозии стали.

Латунь останавливает электролиз?

Диэлектрические соединения обычно используются в коммерческих и жилых системах водоснабжения, чтобы избежать электролиза и износа трубопроводных систем. Резьбовая латунь широко применяется для фитингов медных труб, а латунные соединители любых видов применяются в ремонтной промышленности.

Оцинкованная латунь вызывает электролиз?

Будут ли нержавеющая сталь и латунь вызывать электролиз? Это не так плохо, как вкручивание оцинковки в латунь или нержавеющую сталь._2003_s50-53.files/image005.jpg) Но почти любые разнородные металлы могут вызывать электролиз.

Но почти любые разнородные металлы могут вызывать электролиз.

Вам нужен диэлектрический штуцер для соединения меди с латунью?

Если все ваши водопроводные трубы и соединения от меди к другим приспособлениям или устройствам сделаны из меди или латуни (или пластика), вы можете обойтись без диэлектрических соединений. Но это все же сталь и при прямом соединении с медью будет корродировать.

Для чего используются диэлектрические соединения?

Диэлектрические соединения используются в коммерческих и жилых помещениях для предотвращения ускоренной коррозии и износа трубопроводной системы из-за гальванических и блуждающих токов. Устанавливается между трубами из разнородного металла. Мы предлагаем диэлектрические соединения различных конфигураций, размеров и материалов.

Протекают ли диэлектрические соединения?

Диэлектрический штуцер — это сантехнический фитинг, который предназначен для соединения двух разнородных металлических труб, чтобы они не испытали гальванической реакции и не начали ржаветь. Мы находим много диэлектрических соединений, которые начали ржаветь, что в конечном итоге приведет к утечке воды, если их не устранить.

Мы находим много диэлектрических соединений, которые начали ржаветь, что в конечном итоге приведет к утечке воды, если их не устранить.

Корродирует ли латунь?

Когда латунь подвергается коррозии, она может подвергаться децинкификации, процессу, при котором цинк теряется, а медь остается. Мягкое обесцинкование может вызвать просто косметическое изменение, а именно изменение цвета поверхности с желтого на розовый, но сильное обесцинкование может привести к ослаблению латуни и даже к ее перфорации.

Реагирует ли никель с латунью?

Латунь и бронза прекрасно подходят для использования с никелем и медью, хотя они все же могут вызвать коррозию, если оставить их без ингибиторов на достаточно долгое время.

Латунь или нержавеющая сталь лучше для сантехники?

Латунь также способна поглощать и выдерживать больше тепла, чем пластик, что делает латунные клапаны оптимальным выбором для домашних водопроводных систем. Одно существенное различие между клапанами из нержавеющей стали и латунными клапанами заключается в том, что латунные клапаны лучше поддаются сварке, чем клапаны из нержавеющей стали. Это предлагает некоторую универсальность.

Это предлагает некоторую универсальность.

Можно ли соединять латунь с нержавеющей сталью?

Не рекомендуется использовать латунные фитинги на трубах из нержавеющей стали. Латунь мягче стали и может не прилегать к трубке, что может привести к протечкам. Вы также можете увидеть гальваническую коррозию, которая представляет собой процесс, при котором коррозия ускоряется из-за контакта двух разнородных металлов.

Какой металл является самым анодным?

Наиболее анодные (активные) металлы находятся вверху, а наиболее катодные (благородные) — внизу. Для нержавеющих сталей показаны как сплошные, так и полые стержни. Полые стержни представляют собой активно корродирующую нержавеющую сталь, потенциал которой отличается от потенциала пассивной (не корродирующей) нержавеющей стали.

Сколько раз вы обматываете нитки тефлоновой лентой?

Советы по правильной упаковке

Чтобы обеспечить хорошую герметизацию, намотайте ленту по направлению резьбы. Вам нужно всего 2-3 витка ленты, однако для более тонкой ленты может потребоваться 4-5 витков. Убедитесь, что вы начинаете оборачивать конец фитинга, закрывая конец, чтобы предотвратить заедание резьбы.

Убедитесь, что вы начинаете оборачивать конец фитинга, закрывая конец, чтобы предотвратить заедание резьбы.

Можно ли перетянуть латунные фитинги?

Re: перетянуть латунный фитинг? да, можно перетянуть фитинги. так как вы использовали серповидный ключ со слабым рычагом, возможно, настоящая проблема в том, что вы не обмотали сначала лентой, а затем дурью.

Тефлоновая лента останавливает утечки?

Тефлоновая лента поможет предотвратить протечки сантехники. Его физический состав позволяет заполнить резьбу труб и фитингов герметиком, который предотвратит просачивание воды через резьбовое соединение.

Ржавеет ли цинк в соленой воде?

Цинк имеет больший отрицательный электрохимический потенциал, чем другие металлы, когда его помещают в соленую воду. Алюминиевые, бронзовые и железные детали в соленой воде меньше подвержены коррозии.

Ржавеет ли латунь в соленой воде?

Вы можете подумать, что хорошо известные коррозионно-стойкие металлы, такие как медь, бронза и латунь, могут справиться с этим, но правда в том, что они тоже будут подвергаться коррозии при погружении в раствор соли.

Что вызывает коррозию латуни?

Как правило, латунь подвергается коррозии, когда цинковые, медные и оловянные компоненты латунного сплава подвергаются воздействию воды. Помимо воздействия воды, воздействие ртути и аммиака также может вызвать коррозию латуни.

Будут ли латунь и медь вызывать электролиз?

Различные металлы, такие как оцинкованные, стальные, латунные и медные трубы, соприкасаясь друг с другом, могут вызвать электролиз. Застой воды или неактивная сантехника также упоминались как причина медной гнили или коррозии меди.

Ингибитор коррозии латуни

Изобретение относится к металлургии, в частности к области защиты металлов от коррозии с помощью ингибиторов. Предлагается применять вещество класса тиазолидинов

3-N-(n-нитрофенил)-аминометилен-5(n-бромбензилиден)-тиазолидион-2,4 (НАБТ) в качестве ингибитора коррозии латуней в щелочных и кислых средах. Технический результат: повышение степени защиты в полиметаллических системах с другими металлами, в частности, со сталью, НАБТ малотоксичен, не разрушается при длительном применении в кислых и гликолевых средах, многофункционален. 2 табл.

2 табл.

Изобретение относится к металлургии, в частности к области изыскания ингибиторов коррозии сплавов на основе меди.

Известно соединение 2-меркаптобензотриазол, являющееся ингибитором коррозии. Недостатком является высокая стоимость и малая растворимость данного вещества, которая падает с уменьшением рН /1/.

Наиболее близким является представитель класса азолов — бензотриазол (БТА) C6H5N3. Данное вещество хорошо изучено, оно дает, большой защищающий эффект в слабощелочных и нейтральных средах. Предупреждает оно и обесцинкование (специфическое разрушение латуней), снижая коэффициент обесцинкования (ZZn). Однако по мере роста кислотности раствора К.З. (коэффициент защиты) уменьшается, а при рН 2 БТА является стимулятором коррозионных процессов. Объяснение ослабления защитных свойств данного ингибитора в кислотных средах заключается в условиях образования поверхностных пленок — азолятов меди. На поверхности латуни в нейтральных средах образуется слой закиси меди Сu2О, который и предупреждает обесцинкование. Но в кислых средах это соединение является нестабильным, поэтому образование азолятов затруднено /2/.

Но в кислых средах это соединение является нестабильным, поэтому образование азолятов затруднено /2/.

Задачей изобретения является улучшение свойств ингибитора коррозии латуней, обеспечивающих высокую степень защиты в полиметаллических системах с другими металлами, в частности со сталью, малотоксичных, не разрушающихся при длительном применении в кислых и гликолевых средах, многофункциональных. Она решается применением в качестве ингибитора 3-N(n-нитрофенил)-аминометилен-5(n-бромбензилиден)-тиазолидиона-2,4(НАБТ), соединения класса тиазолидинов.

В настоящее время в медицинской практике широко применяются лекарственные средства, содержащие тиазолидиновый цикл: природные и полусинтетические пенициллины, антигельминтики, стимуляторы лейкопоэза, противоопухолевые препараты. С целью расширения ряда соединений, обладающих потенциальной биологической активностью, синтезированы продукты аминоаминометилирования производных тиазолидиндиона-2,4. В их числе НАБТ получен конденсацией эквимолярных количеств ароматических аминов и 5-производных тиазолидиона-2,4 при нагревании на сетке с обратным холодильником в среде этанола /2/.

НАБТ как вещество, сходное по структуре и свойствам с БТА, был исследован в качестве ингибитора коррозии и дал хорошие результаты не только в щелочной, но и в кислой среде.

В системе охлаждения силовых установок используются детали из различных материалов, таких как алюминий и его сплавы, латунь, чугун, сталь, в качестве припоев используются сплавы олова и свинца. В деталях из латуни наиболее коррозионно-уязвимыми участками являются паяные соединения латунных трубок. Присутствие солей, антифризов, распад гликолей, плохо промытая система охлаждения служат причиной повышенной кислотности. Усиливают коррозию латуней температура эксплуатации, аэрация, побочные продукты коррозии, напряжение в металлах, условия эксплуатации.

В основе представлений о механизме защиты металлов от коррозионных разрушений ингибиторами лежат единые представления о течении этих процессов на поверхности двух фаз: твердой (металл) и жидкой (охлаждающая жидкость). Первичным актом ингибирующего действия соединений является адсорбция, которая зависит от заряда поверхности металла, т. е. адсорбата и заряда адсорбента, т.е. ингибитора. Изучение электрических свойств обоих компонентов подтверждает преимущество органических соединений в качестве ингибиторов, содержащих по крайней мере одну полярную группу азота, серы, кислорода, в некоторых случаях селена и фосфора.

е. адсорбата и заряда адсорбента, т.е. ингибитора. Изучение электрических свойств обоих компонентов подтверждает преимущество органических соединений в качестве ингибиторов, содержащих по крайней мере одну полярную группу азота, серы, кислорода, в некоторых случаях селена и фосфора.

Сравнительные коррозионные испытания показали, что обесцинкование α-латуней уменьшается при легировании их S, P, As, Sb, Bi, поэтому можно было предположить, что введение этих элементов в органические соединения будут предотвращать коррозию латуни. Предварительные коррозионные испытания позволили выбрать соединение класса тиазолоидинов, содержащее два гетероатома (серу и азот) и большую цепь сопряжений. Высокая электронная плотность предполагает хорошую адсорбционную способность, возможность образования связей с ионами металлов; образование как катионных, так и анионных комплексов. Исследования проводились в средах, соответствующих условиям работы системы охлаждения: в водной, в системе вода-этиленгликоль и в тосоле.

В процессе проведения эксперимента снимали анодные и катодные поляризационные кривые, где видно торможение как анодного, так и катодного процесса. Эффективное снижение емкости двойного электрического слоя объясняется сильным π-взаимодействием с поверхностью электрода, т.е. хемосорбцией. При малых концентрациях НАБТ наблюдается пик десорбции, при 50 мг/л пик десорбции отсутствует НАБТ относится к адсорбционным ингибиторам и образует комплексы с продуктами коррозии металлов, что делает пленку более прочной и устойчивой в кислых средах. Присутствие ингибитора способствует и удалению накипи с исследуемой поверхности, что важно, так как накипь снижает мощность двигателя и вызывает перерасход топлива.