Состав жести: HTTP 429 — too many requests, слишком много запросов

Содержание

Виды жести

Создать сайт на a5.ru

Более 400 шаблонов

Простой редактор

Приступить к созданию

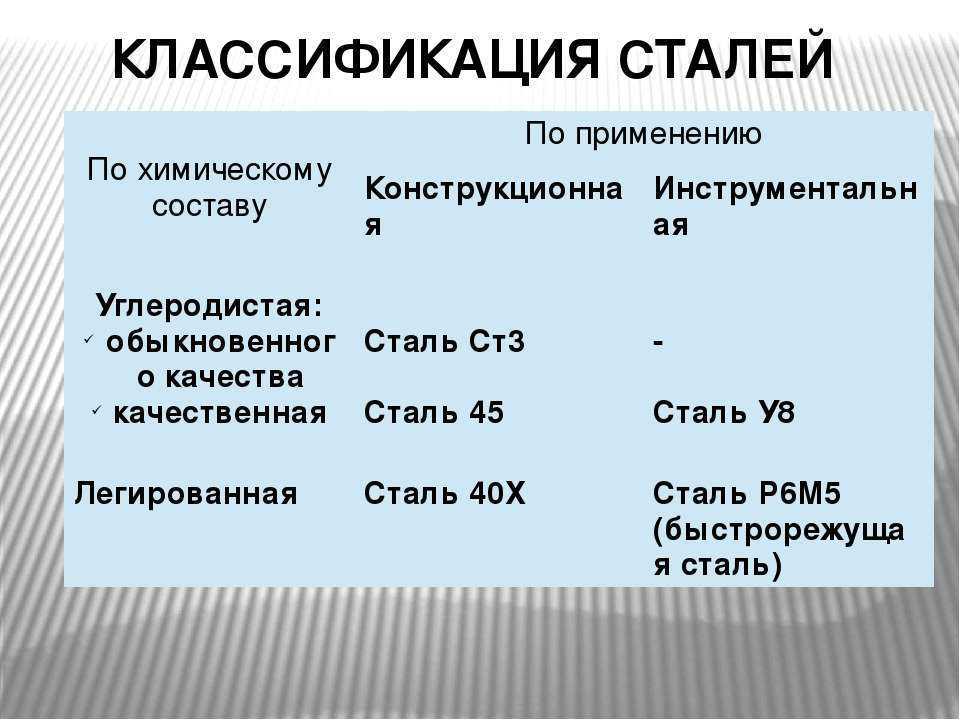

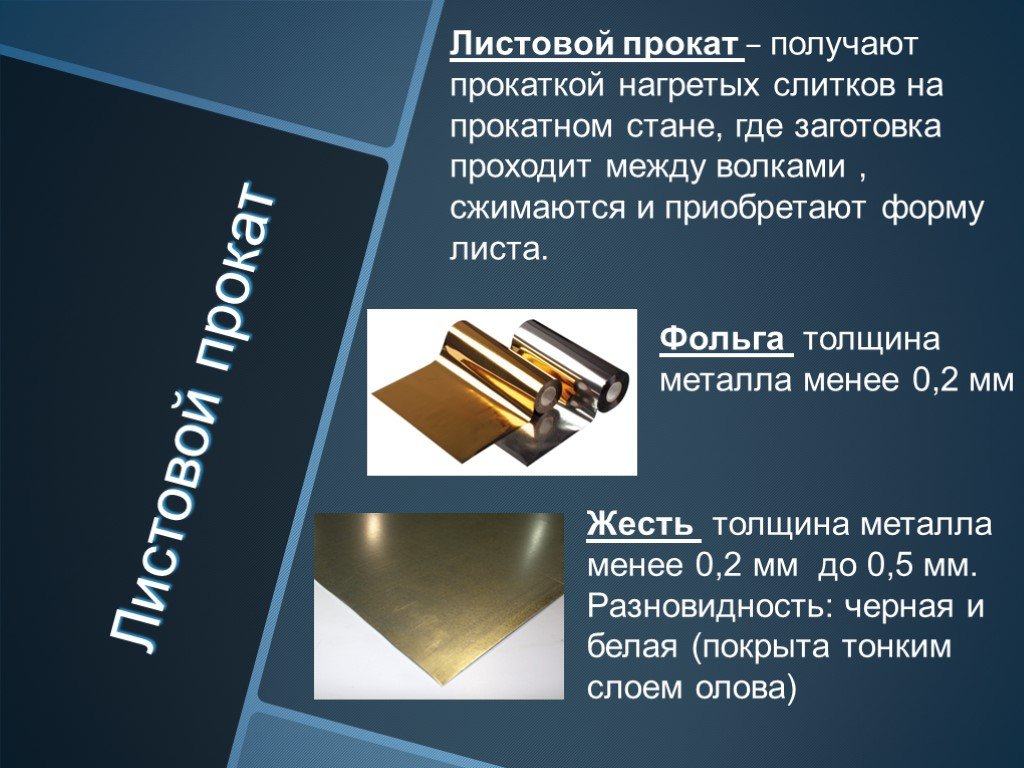

Белая жесть — черная жесть с двухсторонним покрытием оловом, нанесенным методом горячего (жесть ГЖК) и элекролитического (жесть ЭЖК) лужения. В зависимости от соотношения толщины покрытия по сторонам, данная жесть производится с одинаковой или дифференцированной толщиной покрытия.Белая жесть представляет из себя тонкий, холоднокатанный низкоуглеродистый стальной лист или ленту, покрытую с обеих сторон чистым оловом. Таким образом, она объединяет в себе прочность и пластичность стали, а также коррозионную стойкость, способность к лужению и привлекательный вид олова.Производство стальной основы и её последующее покрытие оловом являются независимыми друг от друга процессами, так что сталь с любым набором свойств теоретически сочетается с любым возможным покрытием оловом.Состав стали, используемой для производства жести, строго контролируется. В зависимости от выбранной марки стали и способа обработки могут быть получены различные типы жести с различной пластичностью. В производстве чаще используется белая жесть с диапазоном толщин от 0,13 мм до 0,5 мм.Жесть может быть покрыта слоем олова различной толщины, и даже каждая сторона жести может быть покрыта слоем олова различной толщины (дифференциальное покрытие) в зависимости от требований, предъявляемых к внутренней и наружной поверхности основной конечной продукции — жестяной банке. Разнообразную отделку поверхности жести производят для различных применений. Белая жесть подвергается специальному режиму пассивации для стабилизации поверхности и улучшения её адгезии к лакам. Она также покрывается очень тонким слоем масла, чтобы улучшить возможность её обработки. Это масло, безусловно, совместимо с пищевыми продуктами.В процессе производства, в зависимости от качественных характеристик, белая жесть разделяется на марки:ЭЖК — жесть электролитического лужения консервнаяЭЖР — жесть электролитического лужения разного назначенияЭЖОН — жесть электролитического лужения общего назначенияГЖК — жесть горячего лужения консервнаяГЖР — жесть горячего лужения разного назначения.

В производстве чаще используется белая жесть с диапазоном толщин от 0,13 мм до 0,5 мм.Жесть может быть покрыта слоем олова различной толщины, и даже каждая сторона жести может быть покрыта слоем олова различной толщины (дифференциальное покрытие) в зависимости от требований, предъявляемых к внутренней и наружной поверхности основной конечной продукции — жестяной банке. Разнообразную отделку поверхности жести производят для различных применений. Белая жесть подвергается специальному режиму пассивации для стабилизации поверхности и улучшения её адгезии к лакам. Она также покрывается очень тонким слоем масла, чтобы улучшить возможность её обработки. Это масло, безусловно, совместимо с пищевыми продуктами.В процессе производства, в зависимости от качественных характеристик, белая жесть разделяется на марки:ЭЖК — жесть электролитического лужения консервнаяЭЖР — жесть электролитического лужения разного назначенияЭЖОН — жесть электролитического лужения общего назначенияГЖК — жесть горячего лужения консервнаяГЖР — жесть горячего лужения разного назначения. Белая жесть выпускается в рулонах и листах в соответствии со стандартами ГОСТ 13345-85 (СССР), ГОСТ Р 52204-2004 (Россия) и EN 10202:2001 (Европейский Союз). [3]Жесть консервная (пищевая) — жесть для производства тары под пищевые продукты и укупорочных изделий (крышки для закатывания, легковскрываемые крышки и пр.).Консервная (пищевая) жесть производится из черной жести путем нанесения двухсторонних покрытий. При нанесении оловянного покрытия получается жесть ЭЖК или ГЖК (электролитическое или горячее лужение соответственно). При нанесении электролитического покрытия хрома или оксидов хрома получается жесть ECCS (по европейской классификации). Такая жесть требует обязательного высококачественного лакирования. В России хромированная лакированная жесть выпускается под маркой ХЛЖК.Чёрная жесть — тонколистовая (0,1-0,5 мм) холоднокатаная сталь без защитного покрытия. Изготавливается из сталей марок 08кп, 08пс, 10кп,10пс с химическим составом по ГОСТ 1050. Используется в основном в электротехнической промышленности и машиностроении.

Белая жесть выпускается в рулонах и листах в соответствии со стандартами ГОСТ 13345-85 (СССР), ГОСТ Р 52204-2004 (Россия) и EN 10202:2001 (Европейский Союз). [3]Жесть консервная (пищевая) — жесть для производства тары под пищевые продукты и укупорочных изделий (крышки для закатывания, легковскрываемые крышки и пр.).Консервная (пищевая) жесть производится из черной жести путем нанесения двухсторонних покрытий. При нанесении оловянного покрытия получается жесть ЭЖК или ГЖК (электролитическое или горячее лужение соответственно). При нанесении электролитического покрытия хрома или оксидов хрома получается жесть ECCS (по европейской классификации). Такая жесть требует обязательного высококачественного лакирования. В России хромированная лакированная жесть выпускается под маркой ХЛЖК.Чёрная жесть — тонколистовая (0,1-0,5 мм) холоднокатаная сталь без защитного покрытия. Изготавливается из сталей марок 08кп, 08пс, 10кп,10пс с химическим составом по ГОСТ 1050. Используется в основном в электротехнической промышленности и машиностроении. Выпускается в рулонах и листах.Жесть однократной прокатки — полоса из нелегированной малоуглеродистой стали, прокатанная способом холодной прокатки до требуемой толщины, отожженная и дрессированная, которая используется как самостоятельный материал или же для последующего нанесения защитного покрытия. Термин распространяется на черную и белую жесть в рулонах и листах.Жесть двукратной прокатки. В настоящее время во всем мире большое количество консервной жести изготовляется способом двойной прокатки. Чем тоньше и прочней производится белая жесть, тем более эффективно осуществляется использование материала в производстве жестяных банок. После первой холодной прокатки и отжига, вместо дрессировки, стальной лист подвергается второй холодной прокатке с использованием смазки, при этом толщина уменьшается на 10-50 %. В процессе прокатки проявляется эффект упрочнения стального листа, при этом сохраняется значительная пластичность, достаточная для изготовления концов и корпусов банок. Окончательная минимальная толщина составляет 0,12 мм, обычный диапазон толщин 0,14 — 0,24 мм.

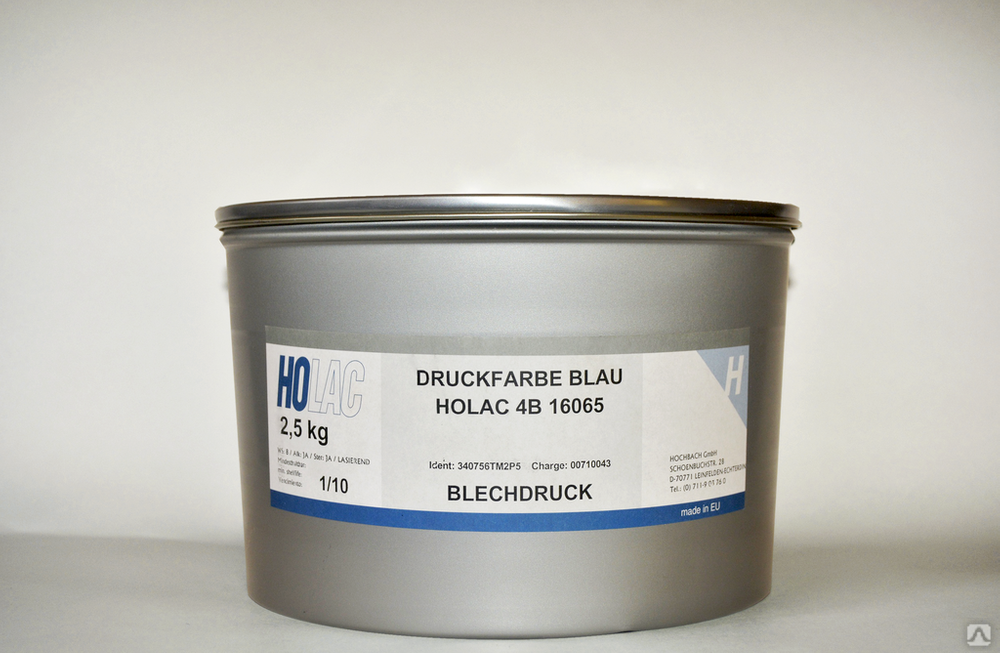

Выпускается в рулонах и листах.Жесть однократной прокатки — полоса из нелегированной малоуглеродистой стали, прокатанная способом холодной прокатки до требуемой толщины, отожженная и дрессированная, которая используется как самостоятельный материал или же для последующего нанесения защитного покрытия. Термин распространяется на черную и белую жесть в рулонах и листах.Жесть двукратной прокатки. В настоящее время во всем мире большое количество консервной жести изготовляется способом двойной прокатки. Чем тоньше и прочней производится белая жесть, тем более эффективно осуществляется использование материала в производстве жестяных банок. После первой холодной прокатки и отжига, вместо дрессировки, стальной лист подвергается второй холодной прокатке с использованием смазки, при этом толщина уменьшается на 10-50 %. В процессе прокатки проявляется эффект упрочнения стального листа, при этом сохраняется значительная пластичность, достаточная для изготовления концов и корпусов банок. Окончательная минимальная толщина составляет 0,12 мм, обычный диапазон толщин 0,14 — 0,24 мм. В стали двойной прокатки отчетливо проявлется анизотропия механических свойств, поэтому при заказе и использовании такой жести всегда следует указывать и принимать в расчет направление прокатки.(Например, сворачивание бланков при изготовлении сварной банки должно осуществляться вдоль направления прокатки.В России жесть двойной прокатки пока не производится, хотя опытные партии такой жести уже выпускались в 2009 году.Лакированная жесть. Лакировка и литографирование белой жести осуществляется для защиты внутренней и наружной поверхности и улучшения внешнего вида консервной тары, что значительно повышает её конкурентоспособность. Наносят лаковые покрытия на автоматическом оборудовании. Метод нанесения покрытий на листы осуществляет посредством валков. Листы жести покрываются лаками и проходят через сушильные печи. Пары растворителей, выделяющиеся при отвердевании лаков, дожигаются при высокой температуре в специальных установках. Современные литографические машины позволяют окрашивать жесть в любые цвета.

В стали двойной прокатки отчетливо проявлется анизотропия механических свойств, поэтому при заказе и использовании такой жести всегда следует указывать и принимать в расчет направление прокатки.(Например, сворачивание бланков при изготовлении сварной банки должно осуществляться вдоль направления прокатки.В России жесть двойной прокатки пока не производится, хотя опытные партии такой жести уже выпускались в 2009 году.Лакированная жесть. Лакировка и литографирование белой жести осуществляется для защиты внутренней и наружной поверхности и улучшения внешнего вида консервной тары, что значительно повышает её конкурентоспособность. Наносят лаковые покрытия на автоматическом оборудовании. Метод нанесения покрытий на листы осуществляет посредством валков. Листы жести покрываются лаками и проходят через сушильные печи. Пары растворителей, выделяющиеся при отвердевании лаков, дожигаются при высокой температуре в специальных установках. Современные литографические машины позволяют окрашивать жесть в любые цвета. Печать на металлических листах (литографирование) осуществляется офсетным способом, используются краски, отвердевающие в сушильных печах при высокой температуре. Полноцветная печать фотографического качества с учетом нанесения покровных лаков требует до 9 листопрогонов. Существуют линии печати конвенциональными красками и в последнее время широкое распространение получили линии печати УФ-красками. Печать с помощью красок с отвердением под воздействием ультра-фиолетового облучения имеет много преимуществ по сравнению с традиционным способом: экономия площади, экономия времени, экономия красок, более высокая скорость печати (до 10 000 листов в час).У этой технологии есть также и негативные стороны: требования к условиям производства значительно выше (температура и влажность в помещении), краски стоят значительно дороже своих конвенциональных аналогов и срок их хранения короче, выбор поставщиков ультра-фиолетовых красок значительно уже, адгезия к металлу хуже, что приводит к отслаиванию краски при сильной деформации жести в дальнейшем.

Печать на металлических листах (литографирование) осуществляется офсетным способом, используются краски, отвердевающие в сушильных печах при высокой температуре. Полноцветная печать фотографического качества с учетом нанесения покровных лаков требует до 9 листопрогонов. Существуют линии печати конвенциональными красками и в последнее время широкое распространение получили линии печати УФ-красками. Печать с помощью красок с отвердением под воздействием ультра-фиолетового облучения имеет много преимуществ по сравнению с традиционным способом: экономия площади, экономия времени, экономия красок, более высокая скорость печати (до 10 000 листов в час).У этой технологии есть также и негативные стороны: требования к условиям производства значительно выше (температура и влажность в помещении), краски стоят значительно дороже своих конвенциональных аналогов и срок их хранения короче, выбор поставщиков ультра-фиолетовых красок значительно уже, адгезия к металлу хуже, что приводит к отслаиванию краски при сильной деформации жести в дальнейшем. Лакированная жесть регулируется российским стандартом о технических требованиях к жести белой в листах, лакированной ГОСТ 10 138-88

Лакированная жесть регулируется российским стандартом о технических требованиях к жести белой в листах, лакированной ГОСТ 10 138-88

ЖЕСТЬ

Просто жесть

© «Жесть». 2016 г.

Все права защищены.

Разновидности жести

Существует несколько видов жести, которые мы рассмотрим подробно.

Белая жесть — это жесть покрытая оловом. Её ещё называют лужёной. По способу нанесения верхнего, защитного слоя, белая жесть делится на: лужёную способом электролитического осаждения (слой покрытия оловом 1.34-0.56мкм). Другой способ — горяче-лужёный (слой покрытия1.6-2.5мкм).

Производят белую жесть в виде стального, тонкого, низко-углеродистого холоднокатаного листа или ленты, защищённого с 2ух сторон оловом. Белая жесть сочетает в себе гибкость, прочность, антикорозийность, возможности для лужения.

Производство основы для жести и нанесения слоя олова — это 2 разных процесса.

Исходя из этого, можно сказать, что в теории, любая сталь сочетается с различным возможным нанесением олова.

Для производства жести сталь и её состав строго отбирается. Вид жести и её пластичность зависят от марки стали и метода обработки. Наиболее применима в производстве белая жесть, толщиной 0.13 — 0.5мм.

В зависимости от назначения жесть покрывают слоем разной толщины, и у сторон может быть покрытие разное. Но может быть покрытие и одинаковой толщины. В основном конечный продукт — банка жестяная. Для разных видов продукции используется разнообразный внешний вид. Жесть пассивируют, в нужном режиме, чтобы закрепить поверхность и стабилизировать адгезию (сцепление) к лакам. И в конце процесса, происходит покрытие маслом, безопасным для продукта.

Во время производства, исходя из качества, белую жесть делят:

- Жесть, различного назначения, электролитического лужения — ЭЖР

- Жесть консервная, электролитического лужения — ЭЖК

- Жесть общего назначения, электролитического лужения — ЭЖОН

- Жесть консервная, горячего лужения — ГЖК

- Жесть различного назначения, горячего лужения — ГЖР

Выпускают белую жесть по стандартам ГОСТ13345 — 85 (СССР), EN10202:2001 (Евросоюз)[3], ГОСТ Р 52204 (Россия).

Жесть (пищевая) консервная — жесть для изготовления укупорочных изделий и для пищевых продуктов. Европейские крышки, закаточные крышки и другие изделия.

Чёрная жесть является материалом для изготовления консервной жести. Делается она, методом двухстороннего покрытия. Если наносится олово, электролитическим, или горячим лужением, то соответственно имеем жесть ЭЖК и ГЖК. При покрытии поверхности оксидом хрома или хромом, получается ECCS — жесть европейского класса. Жесть такого качества, должна покрываться лаком. Россия выпускает лакированную хромированную жесть со знаком ХЛЖК.

Из стали таких марок как, 08пс, 08кп, 10пс, 10кп, производится чёрная жесть. Она представляет собой холоднокатаную, тонколистовую — 0.1-0.5мм. сталь без слоя защиты. Применяют её в машиностроении, электротехническом производстве.

Вид выпуска — листы и рулоны.

Заготовка жести однократного проката — это полоса из малоуглеродистой нелегированной стали, изготовленной методом холодного проката, до нужной толщины, дрессированная, отожжённая. Применяют её как самостоятельное изделие, так и для дальнейшего нанесения защитного слоя. Это касается и чёрной и белой жести в листах и рулонах.

Применяют её как самостоятельное изделие, так и для дальнейшего нанесения защитного слоя. Это касается и чёрной и белой жести в листах и рулонах.

Заготовки жести двукратного проката. Именно из такой жести изготовляется консервная жесть, во всём мире. Ну, по крайней мере, больший её процент.

Тонкая и прочная белая жесть, более эффективна и востребована в консервной промышленности. Когда провели первую холодную прокатку, потом отжиг, без дрессировки, металлический лист, второй раз прокатывают холодным методом, используя при этом смазку. Толщина становится меньше на10 — 50 %.

При прокатке, стальной лист становится прочным, сохраняя пластичность требуемую, для производства корпусов банок и концов. Самая меньшая толщина 0.12мм. Обыкновенно же толщины бывают в границах от 0.14 до 0.24мм. В жести двукратной прокатки, хорошо видима анизотропия (разнонаправленность), поэтому, заказывая и применяя эту жесть, следует учитывать ход (направление) прокатки. Например, при изготовлении сварной банки, сворачивание бланков, должно быть по ходу прокатки.

Например, при изготовлении сварной банки, сворачивание бланков, должно быть по ходу прокатки.

Россия ещё не производит такую жесть (двойной прокатки), но в 2009 году уже были сделаны опытные образцы.

жесть белая жесть черная ЭЖК ГЖК

|

< Холоднокатаные рулоны |

|

Разновидности листового проката > |

|---|

Процесс лужения: пошаговое руководство

Олово, вероятно, стало частью вашей жизни с тех пор, как вы в детстве впервые увидели Железного Человека в Волшебнике страны Оз. Конечно, использование олова выходит далеко за рамки создания вымышленного киногероя — у него много практических применений в нашей повседневной жизни. Мы все знакомы с жестяными банками, которые используются для хранения многих видов продуктов питания и напитков; эти контейнеры на самом деле изготавливаются из листовой стали, покрытой тонким слоем олова, известной как белая жесть.

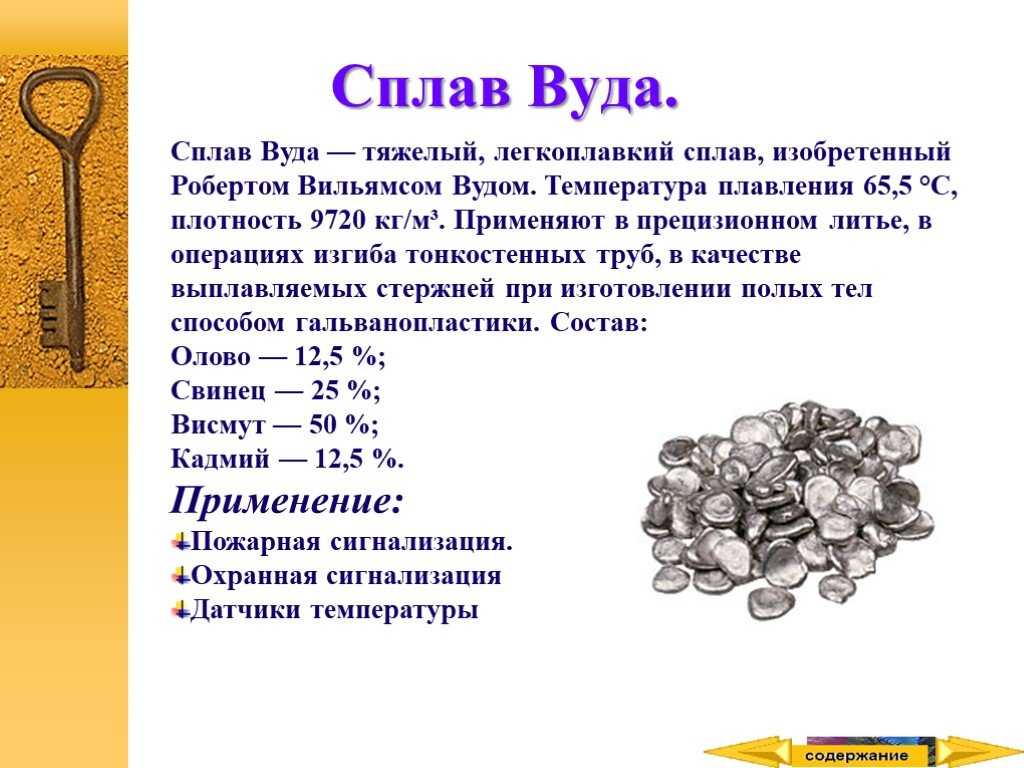

Сегодня примерно половина всего производимого олова используется для пайки. Олово также используется в производстве оловянной, бронзовой и фосфористой бронзы. Соли олова иногда распыляют на ветровые и оконные стекла, чтобы обеспечить электропроводящее покрытие. Само оконное стекло часто изготавливается путем наплавки расплавленного стекла на расплавленное олово, в результате чего получается плоская поверхность. Металл, используемый для изготовления колоколов, часто представляет собой комбинацию бронзы и олова. Кроме того, олово и оловянные сплавы представляют огромную ценность для гальваники, которая представляет собой процесс осаждения металлического покрытия на поверхность материала с помощью электрического тока.

Краткие факты об олове

Олово — мягкий, ковкий, серебристо-белый металл, в изобилии доступный во многих частях мира. Добыча олова восходит к 3000 г. до н.э. во времена бронзового века. Бронза представляет собой желтовато-коричневый сплав меди и олова, который обычно состоит примерно на одну треть из олова. Было обнаружено, что самые ранние бронзовые предметы содержат небольшой компонент олова.

Было обнаружено, что самые ранние бронзовые предметы содержат небольшой компонент олова.

Китайцы начали заниматься добычей олова около 700 г. до н.э. Сегодня олово можно найти в Китае, Таиланде и Индонезии, также его добывают в Бразилии, Перу и Боливии. Олово получают карботермическим восстановлением оксидной руды, которое получают путем нагревания руды в печи.

Другие ключевые факты о олове:

- Олово является 49-м наиболее распространенным элементом в земной коре.

- Олово указано в Периодической таблице элементов под атомным символом «Sn» и атомным номером 50.

- Олово не является самородным элементом, то есть его необходимо извлекать из руд, а не находить в естественном состоянии.

- Олово можно добывать из различных руд, но наиболее распространенной рудой является касситерит (SnO2).

- Хотя олово в его металлической форме нетоксично, некоторые соединения олова могут быть ядовитыми.

- Небольшое количество олова в США в основном находится на Аляске и в Калифорнии.

- приводит к характерному крику при сгибании металла, известному как «кричание олова».

Кристаллический состав олова

Преимущества олова в процессе гальваники

Почему олово так популярно для гальваники? Возможно, главная причина в том, что лужение — или «лужение» — чрезвычайно рентабельный процесс. Поскольку олово так легкодоступно, оно намного дешевле, чем более дорогие металлы, такие как золото, платина или палладий. Олово также обеспечивает отличную способность к пайке, а также превосходную защиту от коррозии.

Лужение может дать беловато-серый цвет, который предпочтителен, когда желателен тусклый или матовый внешний вид. Он также может придать блестящий металлический вид, когда предпочтительнее немного больше блеска. Олово обладает приличным уровнем проводимости, что делает лужение полезным при производстве различных электронных компонентов. Олово также одобрено FDA для использования в пищевой промышленности.

Отрасли, использующие лужение

Перечисленные выше преимущества делают олово предпочтительным металлом для гальванопокрытий в самых разных отраслях промышленности, включая:

- Аэрокосмическая промышленность

- Служба общественного питания

- Электроника

- Телекоммуникации

- Производство ювелирных изделий

Sharretts Услуги гальванического покрытия во многих из этих отраслей. Свяжитесь с нами сегодня, чтобы получить бесплатное предложение!

Свяжитесь с нами сегодня, чтобы получить бесплатное предложение!

Основные процессы лужения

Существует три основных типа лужения, каждый из которых основан на осаждении электролитического раствора олова на поверхность металлического предмета:

- Покрытие ствола : Нанесение покрытия на бочку обычно используется для нанесения покрытия на более мелкие детали и влечет за собой размещение объектов в специально сконструированном сосуде, обычно называемом бочкой. Ствол медленно вращается, будучи погруженным в электролитический раствор. Нанесение олова на бочки чрезвычайно рентабельно, хотя для завершения процесса покрытия требуется относительно много времени.

- Реечное покрытие : Реальное покрытие является предпочтительным вариантом для нанесения олова на более крупные или более хрупкие детали, которые могут не подходить для процесса покрытия бочек. При гальваническом покрытии объекты подвешиваются на стойке и погружаются в раствор для гальванического покрытия.

Хотя нанесение покрытия на стойку является более трудоемким и, следовательно, более дорогим, чем нанесение покрытия на цилиндр, оно обеспечивает больший контроль над толщиной покрытия и может быть более эффективным для достижения полостей глубоко внутри объекта.

Хотя нанесение покрытия на стойку является более трудоемким и, следовательно, более дорогим, чем нанесение покрытия на цилиндр, оно обеспечивает больший контроль над толщиной покрытия и может быть более эффективным для достижения полостей глубоко внутри объекта. - Вибрационное покрытие : Также используется для чувствительных деталей, вибрационное покрытие включает размещение деталей в корзине, снабженной металлическими кнопками, которая также содержит электролитический раствор для покрытия. Генератор используется для создания вибрирующего действия, которое заставляет детали двигаться и соприкасаться с металлическими кнопками. Вибрационное покрытие обычно является самой дорогой формой лужения и требует специального процесса сушки, который может привести к изгибу деталей.

Элементы процесса лужения

Олово можно наносить электроосаждением практически на любой тип металла. Давайте подробнее рассмотрим конкретные компоненты эффективного процесса лужения:

1. Очистка : Крайне важно очистить подложку — часть, на которую наносится оловянное покрытие — перед погружением в гальваническую ванну. Очистка удаляет масло, жир и другие поверхностные загрязнения, которые могут снизить эффективность процесса нанесения покрытия.

Очистка : Крайне важно очистить подложку — часть, на которую наносится оловянное покрытие — перед погружением в гальваническую ванну. Очистка удаляет масло, жир и другие поверхностные загрязнения, которые могут снизить эффективность процесса нанесения покрытия.

Очистка — это многоэтапный процесс, который может несколько различаться в зависимости от состава подложки и количества содержащейся в ней грязи и мусора, а также от типов чистящего оборудования, доступного для использования. В целом процесс очистки включает в себя:

- Пескоструйная очистка : Это процесс использования сжатого воздуха для выброса таких материалов, как измельченное стекло, оксид алюминия, карбид кремния, сталь, кукурузные початки или скорлупа грецкого ореха, для удаления посторонних предметов с поверхности.

- Кипячение : Кипячение субстрата в воде может быть эффективным методом удаления жира и масла без использования химических добавок.

- Электролитическое обезжиривание : Погружение подложки в раствор электролита удалит жир и масло, которые скапливаются в трещинах, щелях и других труднодоступных местах поверхности.

- Промывка : Промывка подложки водой после электролитического обезжиривания удаляет остатки чистящего раствора и поверхностный мусор.

2. Подготовка гальванической ванны

Следующим шагом является приготовление электролитического раствора, также известного как электролитическая ванна. Электролитические ванны для лужения могут состоять из кислого олова, щелочного олова или растворов метилсульфоновой кислоты. Гальваническая ванна включает олово, которое растворяется с образованием положительно заряженных ионов, взвешенных в растворе, а также другие химические добавки. Ванна служит проводящей средой во время электроосаждения.

Кислотные ванны, как правило, используются чаще, поскольку они приводят к более высокой скорости осаждения. Однако, хотя кислотные ванны обычно обеспечивают однородное покрытие, они не всегда достигают отверстий или других неровностей поверхности с высоким уровнем консистенции.

Однако, хотя кислотные ванны обычно обеспечивают однородное покрытие, они не всегда достигают отверстий или других неровностей поверхности с высоким уровнем консистенции.

3. Процедура электроосаждения

После того, как подложка очищена и погружена в ванну с электролитом, она готова к электроосаждению оловянного покрытия. Объект обычно помещают в центр специально разработанного резервуара, содержащего раствор электролита. Объект служит катодом, который представляет собой отрицательно заряженный электрод в электрической цепи. Аноды, которые являются положительно заряженными электродами в цепи, размещаются у края емкости для нанесения покрытия.

Следующим шагом является подача постоянного тока низкого напряжения в гальваническую ванну. Устройство, известное как выпрямитель, используется для преобразования мощности переменного тока в постоянный ток. Введение электрического тока в конечном итоге заставляет положительно заряженные ионы на аноде течь через электролит в гальванической ванне к отрицательно заряженному катоду (подложке), где они осаждаются на поверхность электроосаждением. Затем ток течет обратно к аноду, замыкая цепь.

Затем ток течет обратно к аноду, замыкая цепь.

4. Процесс после гальванического покрытия

Последующая обработка обычно не требуется по завершении процесса лужения. Пассивация, то есть нанесение легкого покрытия из защитного материала, может использоваться в специальных гальванопокрытиях для обеспечения дополнительной защиты от коррозии или улучшения реактивных свойств олова. Термическая обработка также может использоваться для предотвращения водородного охрупчивания, которое представляет собой ослабление металла, вызванное воздействием водорода.

Распространенные проблемы с лужением

В процессе лужения может возникнуть ряд проблем, которые могут негативно сказаться на конечном результате. К ним относятся:

- Оловянные «усы» : Небольшие острые выступы, известные как «усы», могут образовываться на поверхности объектов, покрытых чистым оловом, спустя долгое время после завершения процесса покрытия.

Эти микроскопические металлические волокна не видны невооруженным глазом, но они могут нанести значительный ущерб готовому изделию. Поскольку они являются электропроводными, усы могут вызвать короткое замыкание в электронных компонентах. Известно даже, что оловянные усы приводят к выходу из строя компьютерных систем и спутников, а также к сбоям в работе атомных электростанций. Неизвестно, что вызывает образование оловянных усов, и нет проверенного метода для полного предотвращения их вхождение. Был достигнут некоторый успех в ограничении образования оловянных усов за счет модификации кристаллической структуры оловянных отложений, хотя этот метод далеко не надежный.

Эти микроскопические металлические волокна не видны невооруженным глазом, но они могут нанести значительный ущерб готовому изделию. Поскольку они являются электропроводными, усы могут вызвать короткое замыкание в электронных компонентах. Известно даже, что оловянные усы приводят к выходу из строя компьютерных систем и спутников, а также к сбоям в работе атомных электростанций. Неизвестно, что вызывает образование оловянных усов, и нет проверенного метода для полного предотвращения их вхождение. Был достигнут некоторый успех в ограничении образования оловянных усов за счет модификации кристаллической структуры оловянных отложений, хотя этот метод далеко не надежный. - Неравномерная толщина : В некоторых случаях олово может неравномерно осаждаться на объекте с покрытием. Иногда форма и контур объекта затрудняют достижение желаемой толщины, которая обычно находится в диапазоне от десяти до 20 микрон. При нанесении покрытия на металлические предметы с острыми углами олово может наноситься большей толщиной на внешнюю углы и уменьшенная толщина в углублениях.

Это часто можно исправить, изменив положение анодов и изменив плотность постоянного тока.

Это часто можно исправить, изменив положение анодов и изменив плотность постоянного тока. - Скоропортящаяся способность к пайке : Хотя луженые металлы известны своей превосходной способностью к пайке, эта характеристика со временем ухудшается. Срок службы пайки можно увеличить за счет надлежащей спецификации наплавки, соответствующей подготовки подложки и надлежащей упаковки компонентов с покрытием. Известно, что запечатывание продуктов с покрытием в заполненных азотом мешках приводит к десятикратному увеличению срока годности при пайке.

Покрытие из сплава олова

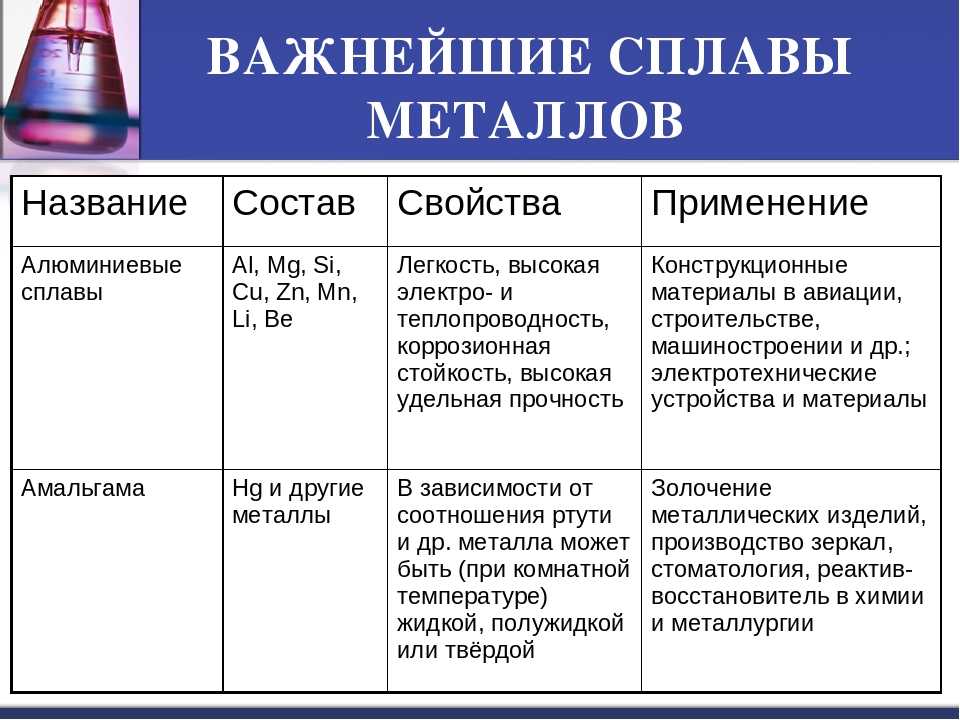

Одним из способов улучшить процесс лужения является совместное осаждение (легирование) олова с другим металлом или несколькими металлами. Обычно применяемые сплавы олова включают:

- Оловянно-свинцовый сплав : Обеспечивает коррозионную стойкость и превосходную способность к пайке, а также позволяет получить мягкую пластичную поверхность, помогая предотвратить образование оловянных усов.

- Олово-медь : Повышает общую прочность покрытия, но также может сделать его более хрупким. Это также может привести к недостаточному смачиванию при пайке и способствовать образованию оловянных усов.

- Свинец-олово-медь : Эта комбинация часто используется для уменьшения трения в подшипниках скольжения двигателя.

- Олово-серебро : Улучшает общую механическую прочность и увеличивает максимальную рабочую температуру, но серебряный компонент может сделать этот сплав слишком дорогим для многих компаний.

- Олово-цинк : Обладает высокой температурой плавления и превосходной усталостной прочностью, но приводит к плохой смачиваемости и ограниченной защите от коррозии.

- Олово-висмут : Идеально подходит для низкотемпературных гальванопокрытий, этот сплав также обладает хорошей смачиваемостью и может ограничивать образование вискеров. Однако он может быть несовместим с предметами, содержащими свинец, а низкая температура плавления делает его непригодным для большинства высокотемпературных процессов гальванического покрытия.

Рассмотрите сплав олова и свинца для уменьшения оловянных усов

Если оловянные усы вызывают беспокойство в вашей производственной среде, вам следует настоятельно рассмотреть возможность использования оловянно-свинцового сплава для покрытия. В отличие от чистого олова, как упоминалось ранее, олово-свинец может эффективно предотвращать образование усов, что делает его отличным выбором для производства электронных компонентов, таких как печатные платы, разъемы и полупроводники. Поскольку оба металла обладают высоким водородным перенапряжением, осаждение оловянно-свинцового сплава можно производить с помощью растворов сильных кислот без добавления комплексообразователей.

В дополнение к уменьшению количества усов оловянный сплав может обеспечить более надежную защиту от коррозии, чем чистое олово. Оловянно-свинцовый сплав также обеспечивает отличную паяемость и позволяет получить более мягкое и пластичное покрытие. Благодаря своей пластичности олово-свинец может предотвратить повреждение основного металла во время строгих производственных процессов, таких как штамповка.

Покрытие Sharretts может удовлетворить все ваши потребности в лужении

Компания

Sharretts Plating работает с 1925 года. В течение девяти десятилетий мы разработали и усовершенствовали эффективный и доступный процесс лужения, который можно настроить в соответствии с вашими конкретными рабочими требованиями. В дополнение к чистому лужению мы также предлагаем инновационный процесс покрытия оловом-свинцом, который может значительно уменьшить образование оловянных усов на ваших электронных компонентах.

Свяжитесь с нами сегодня, чтобы узнать больше о нашем процессе лужения и о том, как его можно адаптировать к вашей работе. Мы также будем рады запланировать консультацию по лужению и предоставить бесплатное, ни к чему не обязывающее предложение.

Отличный способ быть в курсе последних разработок в области лужения — подписаться на получение бесплатных ежемесячных электронных писем от SPC. Они содержат много полезной информации о гальванопокрытии и отделке металлов в целом.

Одинарная и двойная жесть, электролитическое лужение, стальной лист с луженым покрытием

Главная/ Продукты и области применения / Продукты / ETP (рулоны и листы)

ETP представляет собой холоднокатаную рулонную или листовую низкоуглеродистую сталь, покрытую с обеих сторон оловом в результате непрерывной электролитической операции, которая при плавлении в потоке образует олово. слой железа между стальной основой и блестящим слоем свободного олова.

ETP может быть одинарного (SR) или двойного (DR) типа и доступен как в виде листа, так и/или в рулонах.

Одинарная восстановленная электролитическая жесть (SR ETP)

SR ETP производится путем холодной прокатки горячекатаных стальных рулонов с последующим отжигом и дрессировкой отожженного рулона перед покрытием оловом посредством электролитического процесса.

TCIL производит SR ETP в широком диапазоне толщин, степеней отпуска и покрытий (включая ETP с дифференциальным покрытием) в соответствии с сертификацией BIS (IS 1993/ISO 11949) для удовлетворения различных конечных применений:

Пищевые масла

TCIL производит белую жесть для изготовления банок 15 кг/л для расфасовки пищевых масел по IS 10325, спецификация на квадратные банки 15 кг/л для пищевых масел, жиров, ванаспати и хлебопекарных шортенингов.

Краски

Электролитическая жесть является предпочтительной упаковкой для красок на основе эмали. TCIL выполняет весь спектр требований к упаковке банок с краской.

TCIL также удовлетворяет потребности рынка красок в конических ведрах и теперь добавила жесть для барабанного сегмента упаковки для краски в ассортимент своей продукции.

Аэрозоль

Белая жесть Аэрозольные баллончики в основном состоят из 3 компонентов: верхнего конуса с клапанным отверстием, корпуса и нижнего купола. TCIL может удовлетворить большинство требований ко всем компонентам аэрозольных баллончиков.

Компоненты аккумуляторов

Основными требованиями к качеству кожухов и компонентов аккумуляторов являются жесткие допуски по толщине и состоянию. В то время как в сегменте сухих элементов преобладают батареи малого размера, сегмент щелочных элементов также растет.

ETP, необходимые для производства всех компонентов — верхней, нижней и кожухов — для сухих элементов / щелочных батарей, обслуживаются TCIL.

Обработанные пищевые продукты

Санитарная банка с открытым верхом (OTSC) Качественная белая жесть, соответствующая IS 9396: Часть 1 требуется для использования в обработанных пищевых продуктах.

Белая жесть OTSC, как правило, представляет собой ETP с дифференциальным покрытием, идеально подходящую для упаковки переработанных пищевых продуктов, таких как мякоть манго, корнишоны, запеченные бобы, кольца ананаса, фрукты и соки, грибы, рыба, мясо, креветки и т. д.

TCIL имеет лицензию на производство OTSC качественная белая жесть в соответствии со спецификацией BIS и рынками. OTSC сертифицирована по IS 9396: Часть 1

Двойная белая жесть (DR ETP)

DR ETP обычно тоньше, но прочнее, чем обычная SR ETP. ЭТП ДР получают электролитическим нанесением олова на сталь, которая после первоначального холодного обжатия и отжига подвергается вторичному обжатию в холодном состоянии со смазкой, придающей материалу ДВП дополнительную прочность. TCIL производит DR ETP от 0,14 до 0,21 мм в марке DR08 (DR 550).

Мягкая электролитическая жесть с двойным обжатием (Soft DR ETP)

Мягкая DR ETP представляет собой материал с двойным обжатием, произведенный с более низкой секундной холодной обработкой по сравнению с обычным DR ETP с твердостью 65+4/-3. Soft DR доступен толщиной от 0,18 до 0,23 мм. Он имеет более блестящую поверхность по сравнению с SR ETP той же толщины, а также предлагает более легкий вариант по сравнению с SR ETP в классе отпуска T65.

Общие характеристики SR ETP, DR ETP и Soft DR ETP

Пассивирующая пленка

3,5 – 6,5 мг/м2 хрома на сторону (с обработкой 311), если не указано иное.

Масляная пленка

5–12 мг. /кв. DOS (суммарно для обеих сторон).

Механические свойства

| Продукт | Марка стали/обозначение состояния | Твердость по шкале HR 30T |

|---|---|---|

| Одинарная электролитическая белая жесть (SR ETP) | Т 53 | 53 +/–3 |

| Т 55 | 55 +/–3 | |

| Т 57 | 57 +3/‒3 | |

| Т 61 | 61 +3/‒3 | |

| Электролитическая жесть двойного обжатия (DR ETP) | ДР 550 (ДР08) | 72 +/–3 |

| Мягкая электролитическая жесть с двойным обжатием (Soft DR ETP) | ДР 480 | 65 +4/‒3 |

Отделка поверхности

| Для СР ЭТП | Черная пластина | ||

|---|---|---|---|

| Отделка | Шероховатость поверхности Ra | Расплавленный | |

| Камень | Камень | 0,35 ‒ 0,60 | Да |

| Серебро | матовый | ≥ 0,90 | Да |

| Матовый | матовый | № | |

Марки покрытия

| Покрытие Код | Номинальная масса покрытия (г/кв. м) м) | ||

|---|---|---|---|

| На поверхность | Всего по обеим поверхностям | ||

| С одинаковым покрытием | Е 1,12 / 1,12 | 1,12 | 2,24 |

| E 2,8 / 2,8 | 2,80 | 5,60 | |

| E 5,6 / 5,6 | 5,60 | 11.20 | |

| E 8,4 / 8,4 | 8,40 | 16.80 | |

| Покрытие Код | Поверхность с толстым покрытием | Поверхность с легким покрытием | |

|---|---|---|---|

| Дифференциальное покрытие* | Д 5,6/2,8 | 5,6 | 2,8 |

| D 8,4 / 2,8 | 8,4 | 2,8 | |

| D 8,4 / 5,6 | 8,4 | 5,6 | |

| D 11,2 / 5,6 | 11,2 | 5,6 |

* Другие комбинации белой жести с различным покрытием по согласованию с покупателем

Допуски на массы оловянного покрытия

| Диапазон номинальной массы покрытия, м, на каждой поверхности (г/м2) | Минимальная масса покрытия для средней пробы (г/м2) | Минимальная масса покрытия для отдельного образца (г/м2) |

|---|---|---|

| 1,0 ≤ m < 2,8 | 0,80 х м | 0,64 x м |

| 2,8 ≤ m < 5,6 | 0,87 x м | 0,70 х м |

| 5,6 ≤ м | 0,90 х м | 0,72 x м |

Система маркировки

В соответствии со спецификацией BIS (IS 1993/ISO 11949) система маркировки электролитической белой жести с дифференциальным покрытием состоит из параллельных линий шириной около одного мм, расстояние между линиями указывает массу покрытия.