Современный станок токарный станок: Купить современные токарные станки по металлу. Скидки до 15%!

Содержание

История изобретения токарного станка

Обработкой металла люди стали заниматься очень давно. Одновременно с этим начались поиски приспособлений, которые бы помогали в работе и ускоряли ее. Но прогресс в этом вопросе был неоднозначным – находки и открытия, сделанные одним народом, исчезали со временем, чтобы появиться снова у других, десятки и сотни лет спустя.

Одно из таких приспособлений, позволяющих вытачивать заготовки из различных материалов, является токарный станок, прошедший длительную историю развития. Прототипом вращения заготовки в нем стало простейшее устройство, позволяющее добывать огонь и делать примитивные отверстия. Операция выполнялась с использованием деревянной палочки и песка, что позволяло получить отверстия в камне, требующиеся для соединения с рукояткой.

Современный токарный станок широко востребован в различных сферах. Его появление относится к 700-м годам н.э. С помощью первых моделей обрабатывали древесину, три столетия спустя был разработан агрегат, позволивший работать с металлами. За 27 столетий человек сумел превратить примитивные механизмы в высокотехнологичные машины с ЧПУ.

За 27 столетий человек сумел превратить примитивные механизмы в высокотехнологичные машины с ЧПУ.

Первые упоминания токарных станков

Изобретение токарного станка шло по долгому пути. Первые изображения подобных машин обнаружились еще в древнем Египте – на найденных фресках хорошо заметен приводной лучковый механизм. Деталь зажимали в центре, вокруг нее обвивали тетиву, после чего натягивали на лук. Сидевший рядом раб совершал циклические движения, что обеспечивало постоянное вращение заготовки. Сам же мастер располагался на полу, ведя инструмент в нужную сторону.

Позже египетские лучковые устройства дополнились продольной линейкой. На ней были нанесены деления, она использовалась в качестве опоры для резца. Это позволяло создавать практически одинаковые по размерам детали – колонны, ножки столов и т.д.

Со временем оборудование подвергалось, так появились модели с ножным приводом. Принцип их функционирования похож на лучковые, но процесс проходит без участия второго человека. Агрегат работал за счет упругости древесной ветки. При работе деталь обматывали веревкой, оставляя висеть петлей вниз одним концом. Второй конец закрепляли на ветку дерева. В висящей петле мастер располагал ногу, после чего нажимал на ее вниз. Под действием силы натяжения деталь успевала совершить пару оборотов. Когда мастер отпускал веревку, привязанная ветка распрямлялась, конструкция вращалась аналогичным образом в обратном направлении.

Агрегат работал за счет упругости древесной ветки. При работе деталь обматывали веревкой, оставляя висеть петлей вниз одним концом. Второй конец закрепляли на ветку дерева. В висящей петле мастер располагал ногу, после чего нажимал на ее вниз. Под действием силы натяжения деталь успевала совершить пару оборотов. Когда мастер отпускал веревку, привязанная ветка распрямлялась, конструкция вращалась аналогичным образом в обратном направлении.

На рисунках, датированных 1400 г., древний станок переместили в помещение и оснастили бабками для обработки разнокалиберных заготовок. В 1518 г. увидела свет модель императора Максимилиана. Она предусматривала наличие металлических центров, а также подвижный люнет, двигающийся по направляющим. Детали корпуса были декорированы узорами в виде старинных укреплений, а ручки своими контурами напоминали воинов.

Особенности устройства древних моделей

Сегодня, когда в нашем распоряжении лазерная резка и оборудование для гибки металла с ЧПУ, обработка металла вышла на невероятный уровень продуктивности. Но буквально пару столетий назад всё было совсем иначе.

Но буквально пару столетий назад всё было совсем иначе.

Первые механизмы, отдаленно схожие с современным токарным оборудованием, оснащались канатно-ручным приводом. Другим вариантом была модель Шерюбена (1671 г.). Устройство работало от ножного привода, было оборудовано коленвалом, обеспечивающим вращение детали. Наличие ступенчато-шкивного привода обеспечивало регулировку частоты вращения заготовки.

История развития токарного дела

Таким образом, история появления токарного станка уходит своими корнями в далекое прошлое, во времена древнего Египта образца бронзового века. Струнно-токарные механизмы того времени работали от возвратно-поступательного движения. Их отличительные черты заключались в следующем:

- Движущей силой являлся человек, который тянул поочередно концы веревки, намотанной по укрепленному на паре подшипников валу.

- Заготовка фиксировалась на валу. Второй рабочий управлял движением режущего инструмента.

Порядка 3500 лет назад привод токарный станок получил модернизированную конструкцию – струнную, которая использовалась вплоть до 16 столетия. Для работы также применялся шнур, наматываемый на приводной вал. Один конец его фиксировался на ножной педали, другой – на ветви дерева. С нажатием педали шнур опускался вниз, обеспечивая вращение вала, что вызывало сжатие упругого элемента. При сокращении давления шнур возвращался, а сам вал поворачивался обратно. Чуть позже дерево заменили пружинообразой аркой, укрепленной на потолке. Параллельно с этим появилась и начала развиваться такая профессия, как токарь.

Для работы также применялся шнур, наматываемый на приводной вал. Один конец его фиксировался на ножной педали, другой – на ветви дерева. С нажатием педали шнур опускался вниз, обеспечивая вращение вала, что вызывало сжатие упругого элемента. При сокращении давления шнур возвращался, а сам вал поворачивался обратно. Чуть позже дерево заменили пружинообразой аркой, укрепленной на потолке. Параллельно с этим появилась и начала развиваться такая профессия, как токарь.

Как работали первые модели

Ранние модели оборудования оснащались общим приводом. За передачу вращения в них отвечали ременные передачи. Но выставить точно количество оборотов, совершаемых заготовкой, не предоставлялось возможным. Движение суппорта по плоскостям определялось числом оборотов вала, настраиваясь сменой шестерен коробки передач. Изменить скорость вращения шпинделя позволяла переброска ремня с задействованием шкива требуемого диаметра.

Точность подачи инструмента для таких конструкций равнялась 0,1 мм. Описываемый процесс обработки не поддавался автоматизации, что делало невозможным изготовление крупных партий деталей, а также получение точных заготовок.

Описываемый процесс обработки не поддавался автоматизации, что делало невозможным изготовление крупных партий деталей, а также получение точных заготовок.

Ряд проблем, связанных с работой инструмента, удалось разрешить в 1712 г. Появление самоходного суппорта позволило включать вращение детали, а также регулировать ее скорость.

Суппорт перемещался продольно от винта, соединенного с приводом. Для настройки шага подачи служил копировальный палец. Позже суппорт оснастили механической поперечной передачей, что обеспечило возможность одновременно переводить его в ручное управление.

Современный вид станки получили в 1800 г. Агрегаты обеспечивали передачу крутящего момента от привода выполняется посредством ремня. Наличие зубчатых зацеплений делает зависимыми продольные и поперечные подачи от скорости вращения. Более удобным переключение различных режимов обработки на суппорте позволило сделать использование соответствующих рукояток.

Детали из металла

Впервые металлические элементы были установлены на токарном оборудовании императора Максимилиана в 1518 г. Это были элементы вращения, удерживающие заготовку. Двумя столетиями позже благодаря Нартову появилось оборудование, способное нарезать резьбу. В них за передачу крутящего момента отвечали винтовой вал и зубчатые шестерни, при этом детали выполнялись из железа.

Это были элементы вращения, удерживающие заготовку. Двумя столетиями позже благодаря Нартову появилось оборудование, способное нарезать резьбу. В них за передачу крутящего момента отвечали винтовой вал и зубчатые шестерни, при этом детали выполнялись из железа.

На 100% металлическим станок стал в 1751 г. Вокансон считал свое изобретение инструментом, которому не нужен декор. Агрегат имел простой вид, оснащался массивной станиной из чугуна, выдерживал значительные нагрузки.

С подачи французского механика станины стали оснащаться направляющими, обеспечивающими движение задней бабки, а также суппорта. Конструктивные элементы отливались из чугуна, стали. Модели обладали узлами, присутствующими у современных станков.

Сенсоры положения

Изначально функции датчиков положения выполняли копировальные пальцы, перемещающиеся по винту. Благодаря подвижной задней бабке на станке располагались разнокалиберные детали, проводилась обработка широких заготовок по торцевой части.

Появление направляющих, обеспечивающих движение суппорта и задней бабки дополнялось установкой калиброванной линейки, по которой определялось положение резца. Это сыграло важную роль в появлении лимбов. Теперь токарь мог точно определить степень смещения суппорта и держателя резца на полный оборот, а также рассчитать угол поворота ручки при необходимости выполнить смещение на 1 мм.

Виды приводов

За историю существования привод токарного станка менялся несколько раз:

- Ручной/ножной с возвратным вращением.

- Ручной с односторонним вращением.

- Работающий посредством водяного колеса.

- Паровой.

- С использованием электродвигателя.

Разработка электроприводов для ТС велась Р. Дэвидсоном в 30-40х годах XIX века. В 1891 г. был создан асинхронный трехфазный двигатель, но его полноценное использование в токарном деле произошло лишь после революции.

Размеры и масса

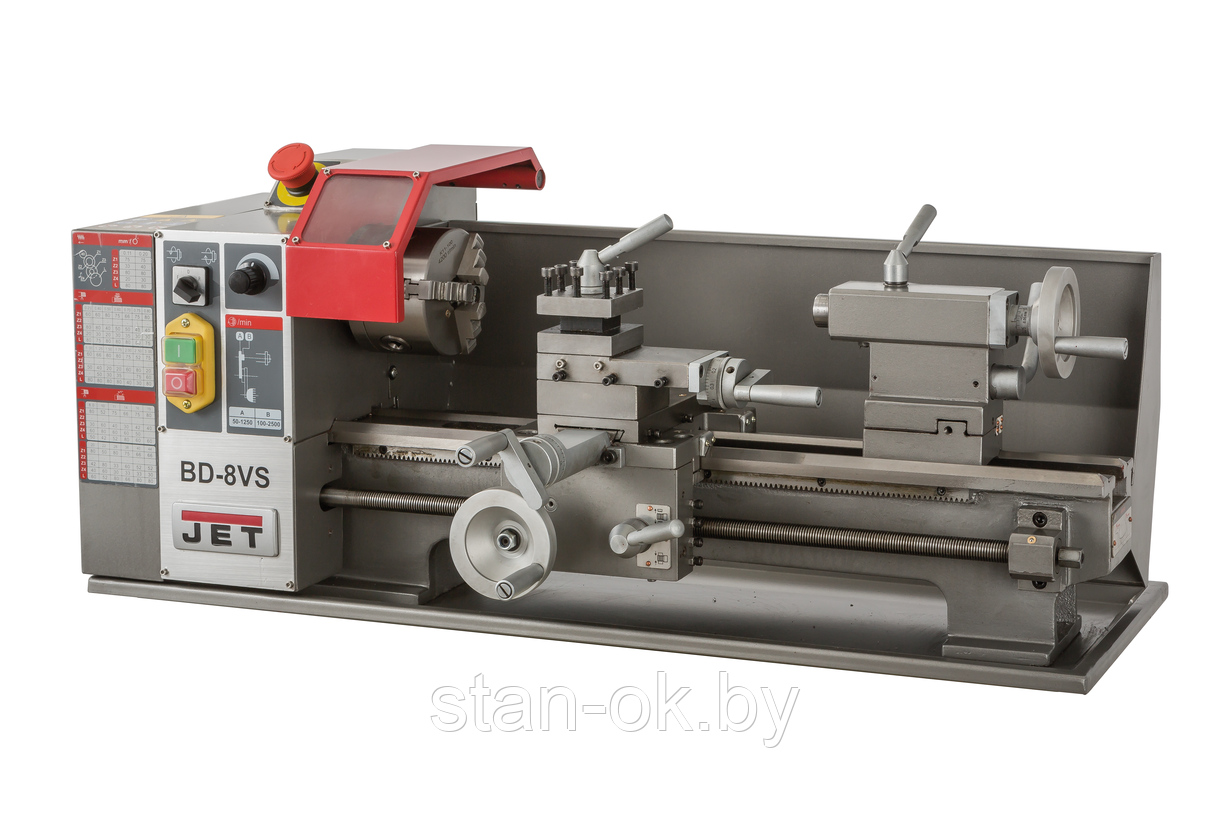

Самые первые станки позволяли обрабатывать деталь диаметром не более 20 см и длиной не более 120 см. Установка из дерева весила около 50-100 кг. Простейшие модели настольных токарных станков имеют вес 70-120 кг. Оборудование позволяет обрабатывать металлические детали массой 12-35 кг.

Установка из дерева весила около 50-100 кг. Простейшие модели настольных токарных станков имеют вес 70-120 кг. Оборудование позволяет обрабатывать металлические детали массой 12-35 кг.

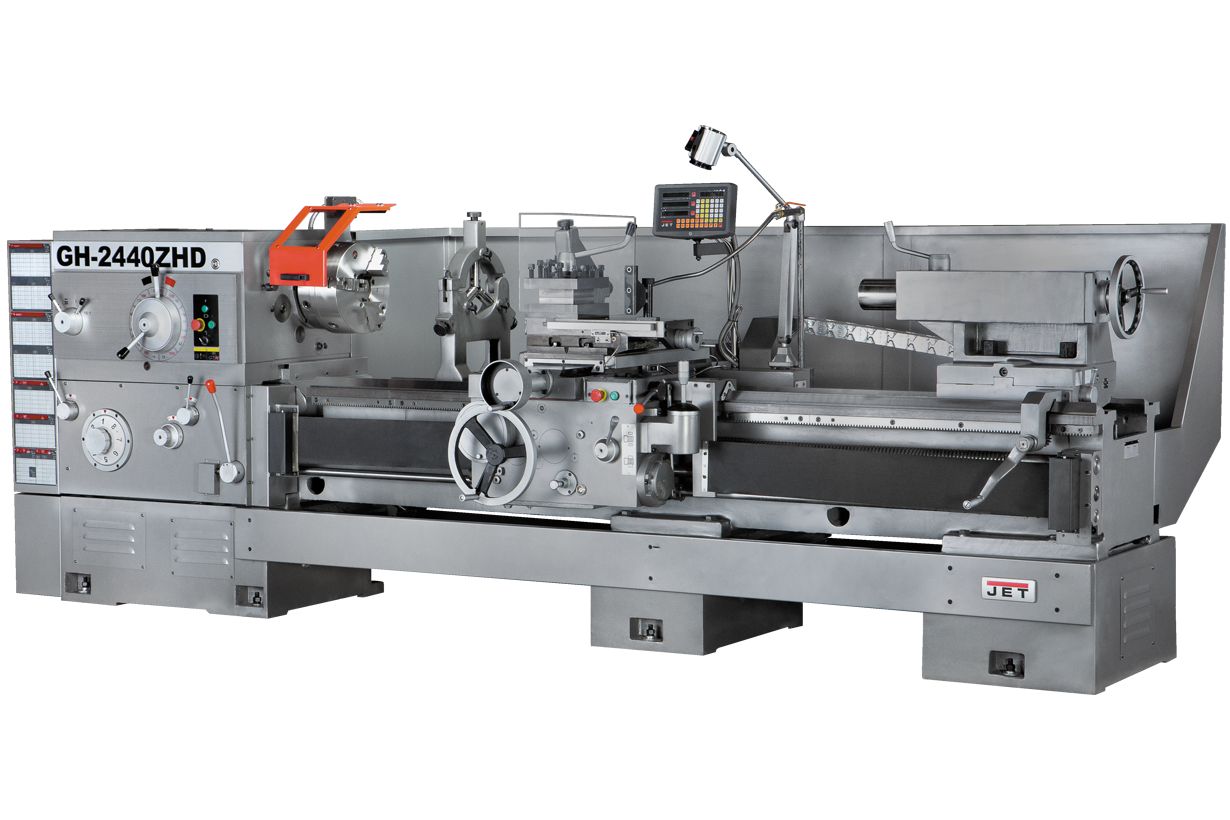

Вес промышленной техники составляет от 1,2 т – станки обрабатывают металлоконструкции диаметром от 20 см длиной 0,8-3 м.

Имена изобретателей первых токарных станков

История развития токарного дела связана с именами целого ряда выдающихся ученых-изобретателей. Над ним работал Леонардо да Винчи, но по его чертежам не было воплощено в жизнь ни одного устройства.

Станок с механической опорой для резца увидел свет в 1569 г. Разработчиком стал Ж. Бессон, который применил прототип передней бабки, что обеспечило наличие шестерен для регулировки скорости вращения заготовки. Благодаря ему увидели свет первые модели для нарезки конической/цилиндрической резьбы.

В различное время над изобретением, совершенствованием и модернизированием токарных станков также работали:

- Нартов – механик Петра I, механизировавший процесс нарезки резьбы.

- Супонин, Захава – механики из Тулы, значительно улучшившие конструкцию суппорта.

- Вокансон – создатель прототипа универсальной модели, базирующейся на мощной станине с узлами из металла.

- Рамедон – проектировщик двух разновидностей станков для нарезки резьбы.

- Модсли – создатель универсального агрегата, который позже стал базовой моделью.

- Клемент – расположил спереди ходовой винт, через который протянул фартук.

- Виворт – разработал автоматическую поперечную передачу.

- Фитч – создатель револьверного станка.

- Випиль, Слоан – изобретатели автоматов для обработки дерева.

- Спенсер – создатель первой универсальной автоматической модели.

Англичанин Модсли улучшил суппорт, сделал процесс нарезки резьбы автоматическим. Он первым поднял тему унификации отдельных элементов. Ему принадлежит идея создания типоразмеров, а также стандартов резьбы.

Эта идея была взята за основу американцами, которые с ее помощью быстро наладили производство стандартизированных деталей, что дало старт конвейерному производство, позволило существенно увеличить производительность труда, сократив необходимость человеческого участия.

Этапы эволюции

На самых первых ТС токарь не мог работать в одиночку, ему мешала необходимость удерживания резца. Поэтому механизм вручную раскручивали помощники. Позднее данный процесс немного механизировали.

С появлением ножного привода потребность в помощниках отпала сама собой. С появлением в средние века шатуна и педали появилась возможность постоянного вращения вала. Данный принцип лег в основу работы механических швейных машинок, оснащенных ножным приводом.

Далее ТС развивался медленно, пока в XIV веке не получил значительный толчок в виде установки водяного колеса, вращающего привод. Это существенно повысило скорость вращения вала, значительно упростив работу токаря и позволив обрабатывать металлические заготовки. Сам агрегат стал остро зависеть от необходимости модернизации отдельных элементов: резца, способа фиксации детали.

В течение последующих усовершенствований станок получил привычную для нас конструкцию, стали внедрятся стандарты на гайки, болты. Позже появляются револьверный станок, универсальный автоматический агрегат.

Позже появляются револьверный станок, универсальный автоматический агрегат.

В XX веке оборудование претерпело немало изменений, но основной упор был сделан на автоматизацию процесса. Вершиной технологического прогресса на сегодняшний день считаются токарные станки с ЧПУ, обеспечивающие высокую точность обработки и производительность без участия оператора.

Токарно винторезный станок 163

Универсальный токарно-винторезный станок 163 подойдет для торцевания, обработка дисков и валов, точение цилиндрических поверхностей, нарезание резьбы, накатывание рифленой поверхности.

Основная задача токарного станка 163 состоит в обработке деталей, внутренняя и наружная поверхности которых имеют коническую или иную сложную форму. Кроме этого, применение станка возможно при нарезании резьбы. Станок 163 работает с различными приспособлениями, в том числе плашками и сверлами.

Технические характеристики

| Наибольший диаметр заготовки, устанавливаемой над станиной, мм | 700 |

| Диаметр обработки над станиной, мм | 630 |

| Диаметр обработки над суппортом, мм | 350 |

| Расстояние между центрам | 750 — 10 000 |

| Наибольшая длина детали, устанавливаемой в выемке станины, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 105 |

| Фланцевой конец шпинделя по DIN | 11М |

| Количество ступеней частот вращения шпинделя | 22 |

| Пределы частот вращения шпинделя, об/мин | 10 — 1 250 |

| Ускоренное продольное перемещение суппорта, м/мин | 5,2 |

| Ускоренное поперечное перемещение суппорта, м/мин | 2 |

| Мощность электродвигателя главного привода | 15 кВт |

| Наибольший вес обрабатываемой детали в центрах, кг | 3 500 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 950 — 12 470 х 1 780 х 1 550 |

| Масса станка, кг | 4 200 — 13 200 |

Токарный станок 163 с начала выпуска предполагался для выполнения различных видов токарной обработки.

Внешний вид, управление и конструктив станка 163 привычный, соответствующий времени выпуска.

Опорные тумбы токарного станка 163 вкупе с объемной станиной представляют собой единый элемент. В тумбе которая слева находится электродвигатель. Его, со шкивами коробки передач и приводными валами соединяет стандартная ременная передача.

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

Правильный выбор токарного станка для вашей отрасли

Токарный станок, который называют матерью всех машин, необходим практически в любой отрасли. Токарные станки можно легко запрограммировать, производя высокодетализированные и согласованные изделия для различных областей применения. Токарный станок может взять кусок дерева или металла и придать ему любую форму. Современные токарные станки, распространенные в обрабатывающей промышленности, оказываются полезными в различных сценариях.

Токарные станки можно легко запрограммировать, производя высокодетализированные и согласованные изделия для различных областей применения. Токарный станок может взять кусок дерева или металла и придать ему любую форму. Современные токарные станки, распространенные в обрабатывающей промышленности, оказываются полезными в различных сценариях.

Различные типы токарных станков

Существует несколько различных вариантов токарных станков, каждый из которых выполняет другие функции. Это делает токарные станки полезными в широком спектре отраслей промышленности. Каждый токарный станок имеет уникальную цель, чтобы помочь достичь желаемого результата. Большинство токарных станков предназначены для обработки и формовки металла различных механизмов и деталей машин.

Пять основных категорий токарных станков :

Каждый станок имеет различное применение, которое может быть полезным в конкретной отрасли. Древние египтяне разработали традиционные токарные станки около 1300 г. до н.э. для изготовления камня и дерева для различных строительных конструкций. Они продолжали развиваться на протяжении всего времени, и теперь токарный станок является удобным инструментом для многих целей. С появлением компьютеризированных токарных станков формы и металлические изделия, которые теперь можно производить, стали более сложными, чем когда-либо.

до н.э. для изготовления камня и дерева для различных строительных конструкций. Они продолжали развиваться на протяжении всего времени, и теперь токарный станок является удобным инструментом для многих целей. С появлением компьютеризированных токарных станков формы и металлические изделия, которые теперь можно производить, стали более сложными, чем когда-либо.

Какие отрасли промышленности получают выгоду от токарных станков

Токарный станок с ЧПУ заменил все старые модели токарных станков, поскольку его точность не имеет себе равных. Он значительно повысил производительность и производительность благодаря простым в использовании автоматизированным функциям. Многие отрасли промышленности выиграли от этой новой технологии, сокращающей время и трудозатраты.

Токарные станки могут использоваться для:

- Производство деталей машин

- Производство автомобилей

- Домашняя одежда

- Спортивное снаряжение

- Музыкальные инструменты

Токарный станок, подходящий для работы

Существует так много разновидностей токарных станков, что бывает сложно понять, какой из них принесет наибольшую пользу в какой отрасли. Будь то автомобильные детали, механизмы или изделия из дерева, подходящий токарный станок поможет вам легко и эффективно достичь желаемых результатов. Каждая машина имеет свои сильные стороны, когда дело доходит до производства. Мы предлагаем широкий выбор токарных станков от ведущих производителей. Вот все, что вам нужно знать о каждом токарном станке

Будь то автомобильные детали, механизмы или изделия из дерева, подходящий токарный станок поможет вам легко и эффективно достичь желаемых результатов. Каждая машина имеет свои сильные стороны, когда дело доходит до производства. Мы предлагаем широкий выбор токарных станков от ведущих производителей. Вот все, что вам нужно знать о каждом токарном станке

Каждый токарный станок и его оптимальное применение в отрасли:

Geminis

Это лидеры рынка технологий токарных станков с ЧПУ и оси. Geminis производит горизонтальные токарные станки с ЧПУ с высокой жесткостью и ударопрочностью. Он может вращаться с точностью, производя самые точные продукты. Они полезны для простых и более сложных приложений и могут использоваться в различных отраслях. Эти отрасли включают автомобильную, железнодорожную, нефтегазовую, военно-морскую и энергетическую отрасли.

Knuth

Knuth производит ряд токарных станков. Их токарные станки с плоской и наклонной станиной идеально подходят для использования в автомобильной промышленности, производящей детали автомобильных двигателей. Эти токарные станки с ЧПУ адаптируются для различных целей и приводятся в действие как обычными механизмами, так и двигателями. Они необходимы для машиностроения и медицинской техники.

Эти токарные станки с ЧПУ адаптируются для различных целей и приводятся в действие как обычными механизмами, так и двигателями. Они необходимы для машиностроения и медицинской техники.

Prodesign

Револьверные станки — отличный вариант, если у вас высокая производительность. Для обращения с ними требуется меньше навыков, а это означает, что затраты на рабочую силу немного ниже, и они могут производить продукцию намного быстрее, чем другие токарные станки. Револьверная форма позволяет этой машине удерживать различные режущие инструменты. Они были популярны в артиллерийской и оружейной промышленности. Prodesign производит ряд токарно-револьверных станков, которые отлично подходят для массового производства металлических деталей.

Honor

Вертикальные токарные станки работают путем вращения заготовки с помощью вертикально ориентированного стола. Токарный станок Honor Seiki необходим для производства спутниковой, аэрокосмической, наземной и железнодорожной промышленности. Это высокостабильный механизм с высоким уровнем точности.

Это высокостабильный механизм с высоким уровнем точности.

В поисках идеального токарного станка

Здесь, в DTS UK, мы предоставляем услуги по установке, обслуживанию, ремонту и демонтажу токарного оборудования. Наши сотрудники являются экспертами в своей области и могут предоставить знания и понимание различных токарных станков. Мы всегда готовы помочь вам найти подходящую машину для нужд вашей отрасли. Узнайте больше о наших услугах и о том, как мы можем помочь вам сегодня.

Автор статьи:

Майк

Современные инструменты, используемые в производстве и процессе изготовления металла

Процессы изготовления металла часто являются эффективным способом производства данного продукта, однако для достижения высокого уровня специфичности и единообразия требуются дополнительные современные инструменты. Для этого можно использовать обрабатывающие инструменты для выборочного удаления или окончательной обработки куска металла или изделия на основе металла. Современные станки традиционно работают от электричества; дополнительная автоматизация процесса обработки может быть достигнута за счет использования станка с ЧПУ, управляемого компьютерным программированием. Основным преимуществом современных обрабатывающих инструментов является исключительная однородность, которую они обеспечивают при изготовлении множества изделий с одинаковыми параметрами и требованиями. Многие современные инструменты для механической обработки являются просто усовершенствованием инструментов для ручной обработки, которые существовали веками. Другие относительно новые конструкции возможны благодаря последним достижениям в области технологий.

Современные станки традиционно работают от электричества; дополнительная автоматизация процесса обработки может быть достигнута за счет использования станка с ЧПУ, управляемого компьютерным программированием. Основным преимуществом современных обрабатывающих инструментов является исключительная однородность, которую они обеспечивают при изготовлении множества изделий с одинаковыми параметрами и требованиями. Многие современные инструменты для механической обработки являются просто усовершенствованием инструментов для ручной обработки, которые существовали веками. Другие относительно новые конструкции возможны благодаря последним достижениям в области технологий.

Подпись

Изображение предоставлено: Shutterstock/Довжиков Андрей

Современные инструменты, используемые в производстве

На сегодняшний день наиболее распространенные типы инструментов для обработки и изготовления металлов можно отнести к следующим категориям:

- Токарные станки

- Сверлильные станки

- Фрезерные станки

- Зубофрезерные станки

- Хонинговальные станки

- Зубофрезер

- Строгальные станки

- Шлифовальные станки

- Протяжные станки

Современные инструменты для обработки

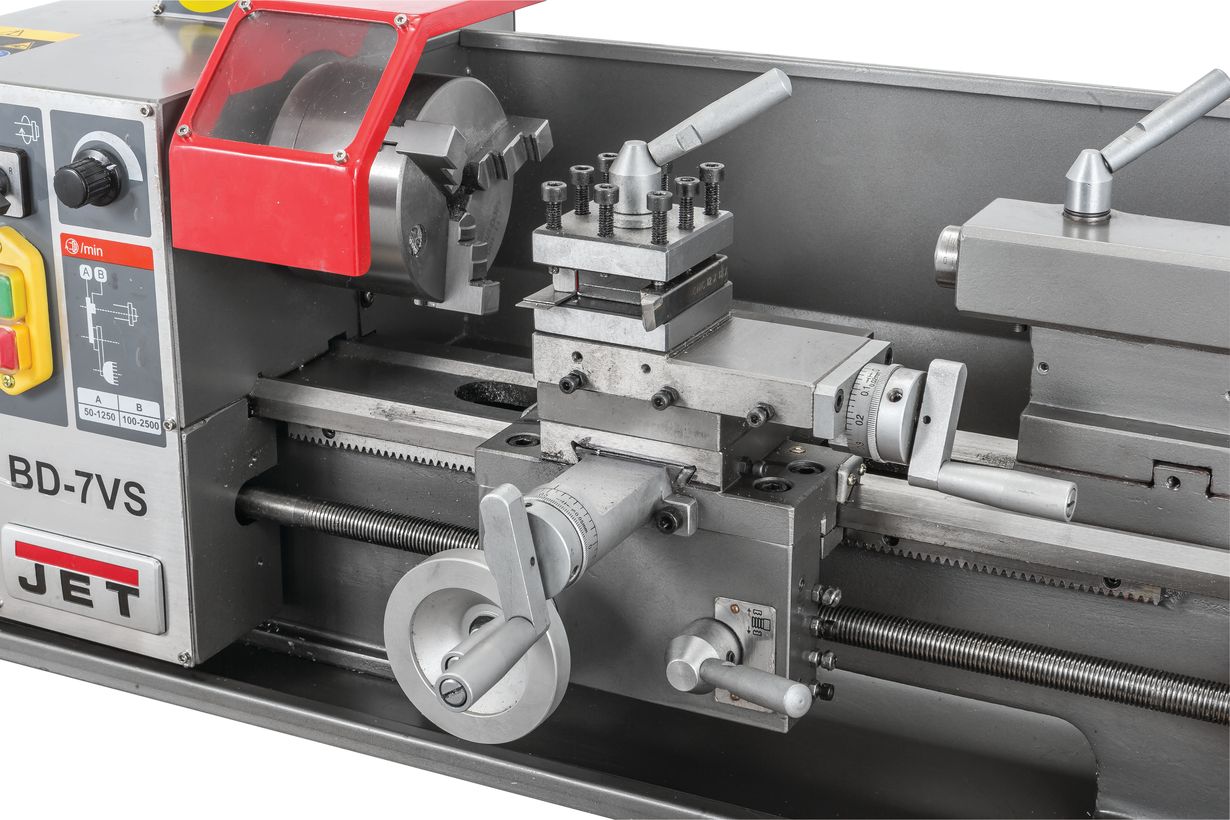

Токарный станок состоит из вращающейся заготовки, на которую помещается обрабатываемый объект (в данном случае металл) — в результате получается симметричная и конкретная форма изделия. Когда изделие вращается, используются различные инструменты для резки, накатки, сверления или иного изменения металла. Трение причин вращения обеспечивает простой механизм для обеспечения равномерного эффекта по всей окружности объекта, что делает токарные станки хорошим выбором для изделий, симметричных относительно оси вращения. Токарные станки различаются по размеру, самые маленькие из них — это ручные версии, используемые для изготовления ювелирных изделий и часов.

Когда изделие вращается, используются различные инструменты для резки, накатки, сверления или иного изменения металла. Трение причин вращения обеспечивает простой механизм для обеспечения равномерного эффекта по всей окружности объекта, что делает токарные станки хорошим выбором для изделий, симметричных относительно оси вращения. Токарные станки различаются по размеру, самые маленькие из них — это ручные версии, используемые для изготовления ювелирных изделий и часов.

Сверлильные станки , также называемые сверлильными станками, состоят из стационарного сверла, которое монтируется или привинчивается к станине или верстаку. Сверлильные станки используются почти так же, как ручные и электрические дрели, однако стационарный характер сверлильных станков требует меньших усилий для правильного сверления и гораздо более стабилен. Такие факторы, как угол наклона сверлильного шпинделя, можно зафиксировать и поддерживать, чтобы обеспечить многократное и последовательное сверление. Современные типы сверлильных станков включают буровые станки с пьедесталом, настольные буровые станки и буровые станки на столбах.

Современные типы сверлильных станков включают буровые станки с пьедесталом, настольные буровые станки и буровые станки на столбах.

Подобно сверлильным станкам, фрезерные станки используют стабилизированную вращающуюся фрезу для обработки куска металла, но обеспечивают большую гибкость за счет дополнительного выполнения боковых резов. Некоторые современные фрезерные станки имеют подвижный резак, в то время как другие имеют подвижный стол, который перемещается вокруг стационарного резца для достижения желаемого эффекта отделки. Общие типы фрезерных станков включают ручные фрезерные станки, простые фрезерные станки, универсальные фрезерные станки и универсальные фрезерные станки. Все типы фрезерных станков доступны в вертикальной и горизонтальной конфигурациях.

Зубофрезерный станок похож на фрезерный станок в том, что режущее действие выполняет вращающаяся фреза, однако они позволяют одновременно перемещать фрезу и обрабатываемый продукт. Благодаря этой уникальной возможности зубофрезерная обработка идеально подходит для 3D-обработки, требующей одинаковых профилей зубьев. Нарезание зубьев – одно из наиболее распространенных применений современных зубофрезерных станков.

Благодаря этой уникальной возможности зубофрезерная обработка идеально подходит для 3D-обработки, требующей одинаковых профилей зубьев. Нарезание зубьев – одно из наиболее распространенных применений современных зубофрезерных станков.

Хонинговальные станки , также известные как хонинговальные станки, состоят в основном из одного или нескольких вращающихся наконечников, которые при металлообработке увеличивают отверстия до точного диаметра и улучшают качество поверхности. Типы хонинговальных станков включают ручные, ручные и автоматические. К изделиям, изготовленным с помощью хонингования, относятся цилиндры двигателей и шпиндели с воздушными подшипниками.

В то время как зубофрезерный станок нарезает внешние зубья шестерни, современные зубодолбежные станки изготавливают внутренние зубья шестерни. Это достигается с помощью возвратно-поступательного резца, который имеет тот же шаг, что и нарезаемое зубчатое колесо. Современные формирователи зубчатых колес обеспечивают повышенную точность за счет включения прямого хода и расцепления обратного хода.

Строгальные станки являются крупногабаритными формовочными станками, которые перемещают сам металлический продукт, а не режущий механизм. Результат аналогичен работе фрезерного станка, что делает строгальные станки идеальными для обработки плоских или длинных поверхностей. Современные фрезерные станки в большинстве случаев несколько превосходят строгальные станки; тем не менее, строгальные станки по-прежнему полезны, когда требуется обтачивать очень большие металлические компоненты.

Шлифовальные станки представляют собой современные обрабатывающие инструменты, в которых используется абразивный круг для создания чистовой отделки или нечетких разрезов. В зависимости от конкретного шлифовального станка абразивный круг или изделие перемещают из стороны в сторону для достижения желаемого результата. Типы шлифовальных станков включают ленточные шлифовальные станки, настольные шлифовальные станки, цилиндрические шлифовальные станки, плоскошлифовальные станки и координатно-шлифовальные станки.