Сплав ад1 характеристики: АД1 алюминий — свойства, расшифровка алюминиевого сплава АД1

Содержание

Алюминиевые трубы АД31Т1, АМГ-5: особенности и применение

Опубликовано: 24 августа 2022

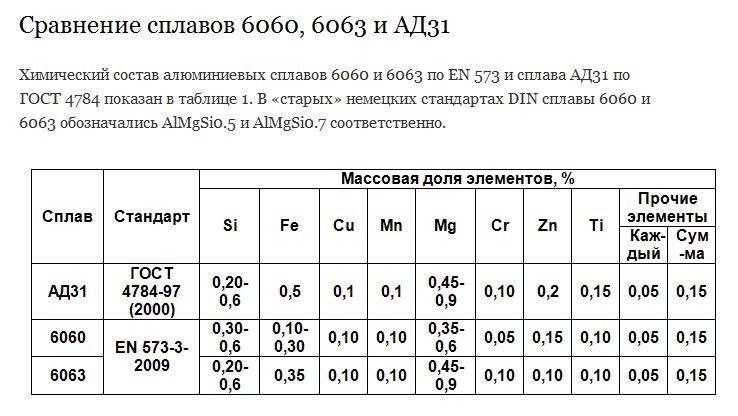

Деформируемый сплав с высоким содержанием первичного алюминия, легирующими компонентами выступают марганец, магний, железо, кремний и титан. При этом марганец устраняет негативное воздействие нежелательных примесей на характеристики и свойства алюминия и сплавов из него, а железо и кремний придают структуре жесткость и твердость. Титан усиливает химическую устойчивость алюминия, а магний делает сплав более прочным и кислотоустойчивым.

Алюминиевый сплав АМг5

Не подвергается термическому воздействию с целью упрочнения, а его химический и фазовый состав обуславливает эффективность обработки давлением для повышения прочности. Основным легирующим элементом сплава выступает магний (до 5,8% по массе), в составе также присутствуют до 0,5% кремния и железа, менее 0,1% меди, от 0,3 до 0,8% марганца, 0,2% цинка, 0,02-1,0% титана, присадка бериллия (не более 0,005%). Данные элементы дополнительно модифицируют свойства материала. Магний упрочняет, а максимально данный эффект проявляется при дополнительной механической обработке.

Данные элементы дополнительно модифицируют свойства материала. Магний упрочняет, а максимально данный эффект проявляется при дополнительной механической обработке.

Трубы алюминиевые АД31Т1

- Производятся с термической обработкой при искусственно созданных повышенных температурах, в результате чего их структура упрочняется, среду других отличительных характеристик проката данной марки

-

Небольшая удельная плотность и легкость, -

Высокая тепло- и электропроводность, -

Любые типы механической обработки и отсутствие ограничений по свариваемости, -

Высокая коррозионная устойчивость, -

Отсутствие шероховатостей, -

Широкий температурный диапазон использования.

Основными преимуществами алюминиевых труб АМг5 считаются:

- Высокая прочность при небольшой плотности,

-

Пластичность в отожжённом состоянии, -

Устойчивость к коррозии в морской воде, -

Хорошая свариваемость и обрабатываемость при помощи станков.

Сферы применения алюминиевых труб АД31Т1:

- Строительство, судостроение, машиностроение,

- Химическая промышленность,

- Жилищно-коммунальное хозяйство,

- Зонирование и ландшафтный дизайн,

- Создание металлоконструкций и ограждений,

- Создание рам велосипедов,

- Авиастроение и автомобильная промышленность,

- Создание цельнометаллических лестниц и перил,

- Изготовление деталей криогенного оборудования,

- Армирование ангаров, теплиц и каркасных сооружений.

Сферы применения алюминиевых труб АМг5:

- Множество промышленных направлений,

- Изготовление трубопроводов различного назначения,

- Конструирование вентиляционных систем,

- Авиационное машиностроение,

- Судостроение,

- Конструкции средней нагруженности, та как труба круглая алюминиевая АМг5 является конструкционным материалом.

Компания «ПромЦветМет» предлагает продажу алюминиевых труб:

Марка АД31Т1

Марка АМг5

Различного диаметра, толщины и длины

При заказе на сайте действует скидка

Нержавеющий металлопрокат

Цветной металлопрокат

Доставка Хабаровск и весь Дальний Восток

Консультация специалиста

8 (800) 511-67-88

+7 (4212) 59-05-97 ⠀

«ПромЦветМет» — надежный поставщик качественного цветного и нержавеющего металлопроката в Хабаровске и на Дальнем Востоке!

Свойства сплавов, подвергаемых прессованию | Профессия — прессовщик

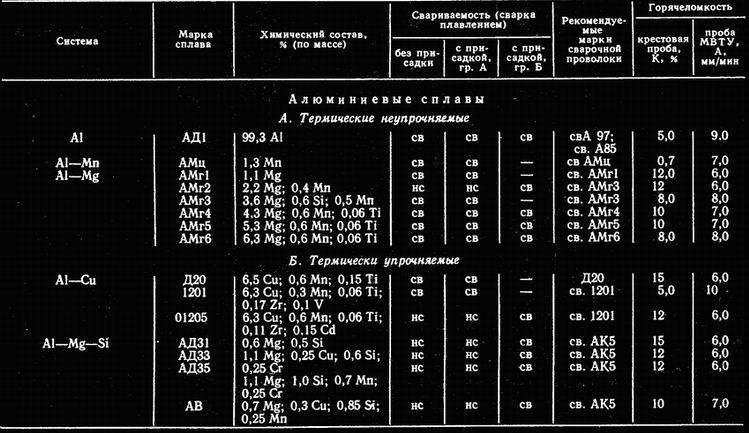

Выше мы уже говорили о том, что прессованию подвергают самые различные сплавы, которые и прессуются по-разному. Одни, как, например, мягкие алюминиевые сплавы, прессуются легко — допускают высокие скорости истечения, требуют небольших давлений и прессуются в виде профилей самых сложных конфигураций. Другие —стали, титановые, жаропрочные, тугоплавкие сплавы прессуются значительно тяжелее — требуется высокая температура нагрева заготовок, большие давления на пресс-шайбе, сортамент пресс-изделий ограничен: можно прессовать профили несложных конфигураций, например, уголки, тавры, зет-образные профили, имеющие относительно толстые стенки. Прессовщик должен знать особенности прессуемости сплавов.

Другие —стали, титановые, жаропрочные, тугоплавкие сплавы прессуются значительно тяжелее — требуется высокая температура нагрева заготовок, большие давления на пресс-шайбе, сортамент пресс-изделий ограничен: можно прессовать профили несложных конфигураций, например, уголки, тавры, зет-образные профили, имеющие относительно толстые стенки. Прессовщик должен знать особенности прессуемости сплавов.

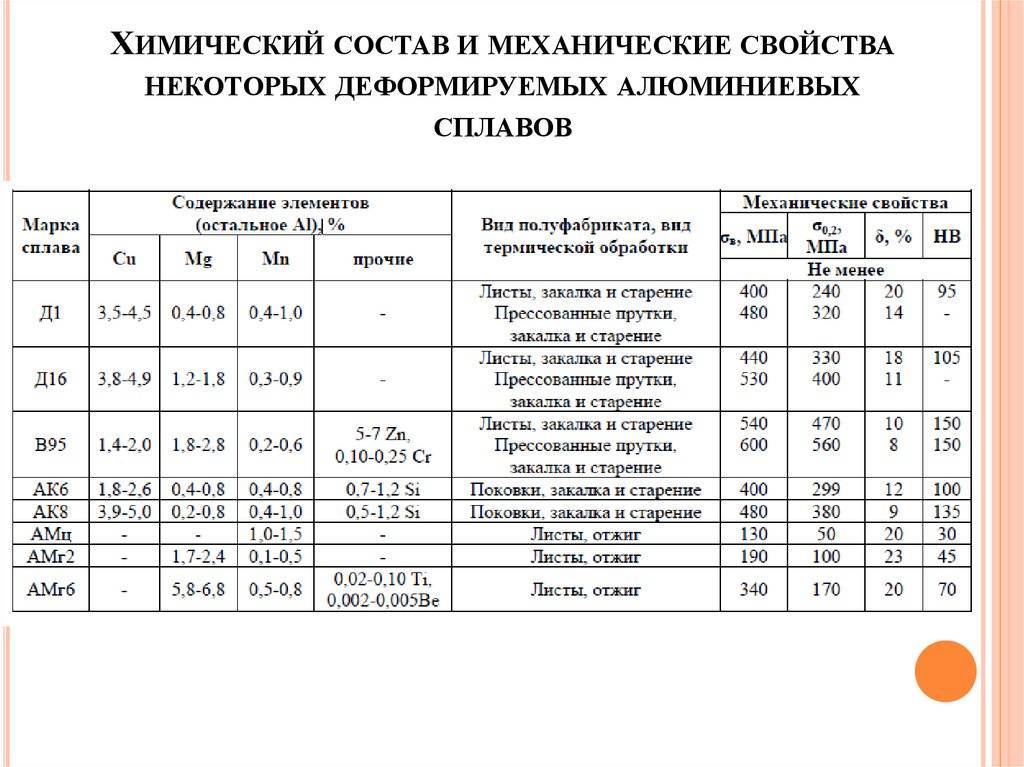

О способности металлов к прессованию можно судить на основе различных показателей. Общее представление прежде всего можно получить, ознакомившись со значениями механических свойств металлов. Обычно эти значения приводятся в различных справочниках и другой технической литературе, где рассматриваются свойства металлов. Достаточно знать предел текучести, 00,2, МПа, относительное удлинение, δ, % или сужение ψ %, чтобы определить способность сплава к прессованию. Эти показатели находят при механических испытаниях металлов. Из металлической заготовки вырезают образец определенных стандартных размеров и формы, затем этот образец на специальной испытательной машине нагружают (например, растягивают) вплоть до его разрыва. По мере нагружения автоматически записываются величины нагрузки и соответствующей деформации (в данном случае, удлинения образца и уменьшения его диаметра), а затем на основе этих величин определяют механические свойства металла, в том числе и названные выше. Из испытаний механических свойств можно получить также и значения сопротивления деформации. Прессуемость определяют на основе механических свойств и значений сопротивления деформации, которые имеет металл при температуре прессования.

По мере нагружения автоматически записываются величины нагрузки и соответствующей деформации (в данном случае, удлинения образца и уменьшения его диаметра), а затем на основе этих величин определяют механические свойства металла, в том числе и названные выше. Из испытаний механических свойств можно получить также и значения сопротивления деформации. Прессуемость определяют на основе механических свойств и значений сопротивления деформации, которые имеет металл при температуре прессования.

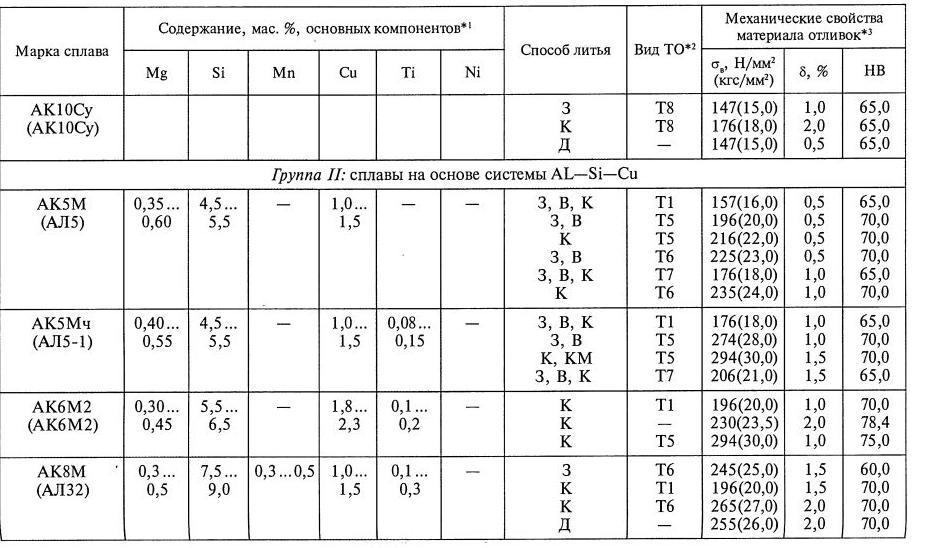

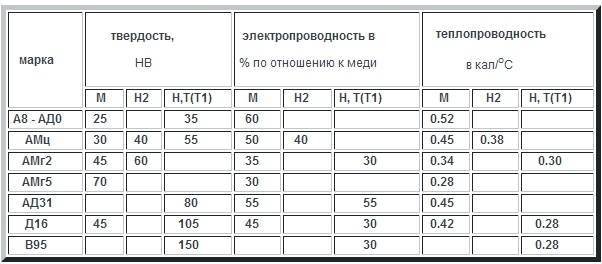

В табл. 1 приведены значения сопротивления деформации основных прессуемых сплавов. Сравнение этих свойств показывает, что для отдельных сплавов они отличаются очень сильно. Например, алюминиевый сплав АД1 имеет при 400 °С сопротивление деформации ~20 МПа, а титановый высокопрочный сплав ВТЗ—1 при 900 °С ~ 120 МПа. Вполне понятно, что сплав АД1, имеющий значительно более высокие пластические и более низкие прочностные характеристики, будет обрабатываться при меньших давлениях, может подвергаться большим вытяжкам и прессоваться в профили, которые имеют более тонкие стенки и сложную конфигурацию.

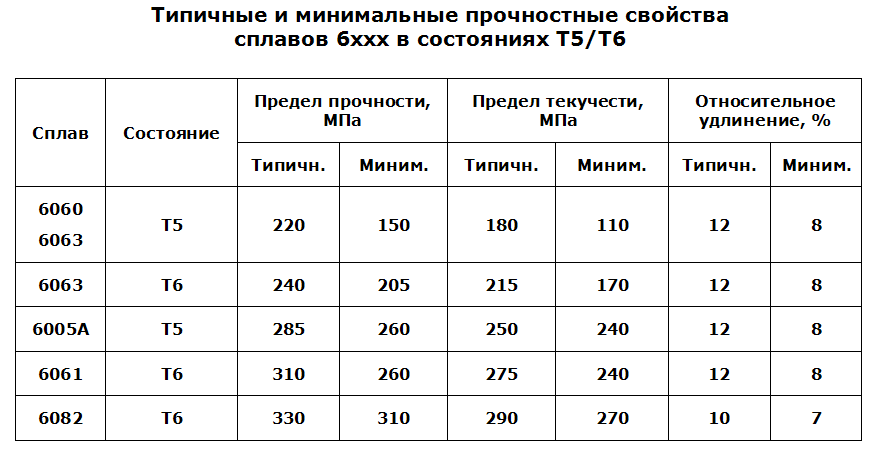

Справочные данные показывают также, что температура нагрева заготовки очень сильно влияет на сопротивление деформации, а, значит, и на прессуемость. Поэтому весьма важно выбрать наилучший температурный режим прессования. Во многих случаях заготовку нагревают до температуры наибольшей пластичности металла. Но при прессовании ряда сплавов температуру нагрева заготовки выбирают близкой к температурному интервалу наибольшей пластичности, но не полностью ему соответствующей, из следующих соображений: чтобы можно было вести прессование с наивысшей скоростью истечения, получать высокие свойства металла профиля и др. Из данных табл. 1 кроме того, следует, что лучше должны прессоваться алюминиевые сплавы, чем все другие. Действительно, наивысший интервал пластичности у них наступает при значительно более низких температурах, чем у других сплавов, поэтому алюминиевые сплавы прессуются при сравнительно невысоких температурах. Кроме того, сопротивление деформации у многих алюминиевых сплавов уже при небольшом нагреве становится весьма низким.

С повышением температуры прессования процесс усложняется: повышается температура прессового инструмента и инструментальная сталь начинает разупрочняться; увеличивается окисление металла заготовки, усиливается его схватывание с матрицей, а поэтому поверхность профиля получается менее чистой и гладкой; ухудшаются гигиенические условия труда прессовщиков. Поэтому в наибольших количествах в настоящее время прессуют именно алюминиевые сплавы. Производством профилей из алюминия во всех технически развитых странах занято около 1100 прессов, средняя мощность которых составляет около 1500—2000 т. Прессование профилей из других сплавов по изложенным причинам имеет ряд трудностей и осуществляется в меньших объемах.

Для определения относительной прессуемости сплава применяют также метод прессования профиля, форма сечения и размеры которого приведены на рис. 6. Опытное прессование такого профиля показывает, с какой скоростью можно его прессовать, а такжё полноту заполнения канала матрицы, чистоту поверхности, структуру металла в тонких и массивных сечениях и др.

Рис. 6. Поперечное сечение профиля для определения технологической прессуемости металла или сплава

Список стандартных характеристик сплава|Nikkei MC Aluminium Co., Ltd.

Дом

>Информация о бизнесе и продукте

>Разработанные сплавы

>Перечень стандартных характеристик сплава

Перечень характеристик литейных сплавов

| Сплав +В4: h26 | АС1Б | АС2А | АК2Б | АС3А | АС4А | |

|---|---|---|---|---|---|---|

| Механические свойства | Rm (МПа) | 420 | 345 | 305 | 195 | 300 |

R0. 2 2 (МПа) | 380 | 280 | 200 | 75 | 250 | |

| А (%) | 8,0 | 1,6 | 0,9 | 11,6 | 3,2 | |

| Закалка | Т6 | Т6 | Т6 | Т6 | Т6 | |

| Особенности | Прочность: хорошая Литейность: плохая | Небольшое удлинение Литье: хорошее | Литейные свойства: хорошая Для общего применения | Текучесть, коррозионная стойкость: хорошая Низкая предел прочности | Литейные свойства: хорошая, ударная вязкость: хорошая Для крупномасштабного литья | |

| Примеры используемых деталей | Детали для воздушных контактных линий, автомобильные детали, гидравлические детали для самолетов и т.  д. д. | Коллекторы, корпуса насосов, головки цилиндров и т. д. | Головки цилиндров, картеры и т. д. | Футляры и крышки малой толщины и сложной формы | Коллекторы, тормозные барабаны, и картеры коробки передач | |

| Сплав +B4: h26 | АК4Б | АК4К | АК4Ч | АК4Д | АС7А | |

|---|---|---|---|---|---|---|

| Механические свойства | Rm (МПа) | 345 | 285 | 260 | 320 | 245 |

| R0.2 (МПа) | 250 | 225 | 157 | 240 | 105 | |

| А (%) | 1,6 | 7,3 | 16,8 | 4. 1 1 | 5,3 | |

| Закалка | Т6 | Т6 | Т6 | Т6 | Ф | |

| Особенности | Высокая прочность, малое удлинение Литейные свойства: хорошая, для общего применения | Литейные свойства: хорошая Стойкость к давлению, коррозионная стойкость: хорошая | Литейные свойства: хорошие Механические свойства: хорошие | Литейные свойства: хорошая Стойкость к давлению: хорошая | Коррозионная стойкость: отличная, окисление анода Литейные свойства: нехорошо | |

| Примеры используемых деталей | Картеры, головки блока цилиндров, и коллекторы | Детали гидравлики, корпуса трансмиссии, детали самолетов, компоненты освещения и т.  д. д. | Колеса, детали двигателя, детали гидравлики, детали самолета и т. д. | Головки цилиндров, картеры, корпуса топливных насосов и т. д. | Детали для воздушных контактных линий, детали для судов, служебные машины, и компоненты освещения для самолетов | |

| Сплав +B4: h26 | АК8А | АК8Б | АК8К | АК9А | АК9Б | |

|---|---|---|---|---|---|---|

| Механические свойства | Rm (МПа) | 335 | 335 | 390 | 150 | 185 |

R0. 2 2 (МПа) | 310 | 315 | 255 | 150 | 155 | |

| А (%) | 1,0 | 1,0 | 1,0 | 0,1 | 0,5 | |

| Закалка | Т6 | Т6 | Т6 | Т6 | Т6 | |

| Особенности | Теплостойкость, износостойкость Низкое тепловое расширение | Теплостойкость, износостойкость Низкое тепловое расширение | Теплостойкость, износостойкость Низкое тепловое расширение | Теплостойкость, износостойкость Низкое тепловое расширение, литейные свойства: плохие | Теплостойкость, износостойкость Низкое тепловое расширение, литейные свойства: плохие | |

| Примеры используемых деталей | Автомобильные поршни, шкивы, подшипники и т. д. д. | Автомобильные поршни, шкивы, подшипники и т. д. | Автомобильные поршни, шкивы, подшипники и т. д. | Поршни и т. д. | Колеса, детали двигателя, детали гидравлики, детали самолета и т. д. | |

Перечень характеристик литейных сплавов

| Сплав | АЦП1 | АЦП3 | АЦП5 | АЦП6 | |

|---|---|---|---|---|---|

| Механические свойства | Rm (МПа) | 240 | 295 | 282 | 280 |

| R0.2 (МПа) | 145 | 173 | 186 | 150 | |

| А(%) | 1,8 | 3,0 | 7,5 | 10,0 | |

| Твердость (HB) | 72 | 76 | 74 | 67 | Теплопроводность (Вт/м・K) | 121 | 113 | 96 | 138 |

| Коэффициент линейного расширения (×10 -6 /К) | 21,0 | 22,0 | 25,0 | 25,0 | |

| Сплав | АЦП10 | АЦП12 | АЦП14 | |

|---|---|---|---|---|

| Механические свойства | Rm (МПа) | 296 | 296 | 260 |

R0. 2 2 (МПа) | 172 | 186 | 258 | |

| А(%) | 2,0 | 2,0 | 0,4 | |

| Твердость (HB) | 83 | 86 | 135 | Теплопроводность (Вт/м・K) | 96 | 96 | 134 |

| Коэффициент линейного расширения (×10 -6 /К) | 22,0 | 21,0 | 19,0 | |

Примечание 1: Эти данные предоставлены исключительно в справочных целях.

(Данные сплава JIS: Основная ссылка: Японская ассоциация литья под давлением DCS M (из раздела «Материал»))

Примечание 2: Эти данные не соответствуют требуемым значениям характеристик продукта.

(См. прилагаемую ссылку: Технология производства литья под давлением легких сплавов)

Примечание 3: Приведенные выше характеристические значения используются для сравнения разработанных сплавов со сплавами JIS на нашем веб-сайте.

Информация о бизнесе и продукции

- Разработанные сплавы

- Тесты и оценки

Алюминий AD00 (1010) / Evek

Алюминий 1050

Алюминий 1145

Алюминий AD (1015)

Алюминий AD0 (1011)

Алюминий AD 00 (1010)

Алюминий AD000

Алюминий AD1 (1013)

ADS Алюминий

Обозначение

| Наименование | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | АД00 |

| Обозначение ГОСТ Латинская | АД00 |

| Транслитерация | АД00 |

| По химическим элементам | — |

| Имя | Значение |

|---|---|

| Обозначение ГОСТ Кириллица | 1010 |

| Обозначение ГОСТ Латинская | 1010 |

| Транслитерация | 1010 |

| По химическим элементам | 1010 |

Описание

Алюминий АД00 применяется : для изготовления полуфабрикатов (листов, лент, полос, пластин, профилей, панелей, стержней, труб, проволоки, штамповок и поковок) методом горячей или холодной деформации, слябов и слитков; экструдированные трубы с контролируемым внутренним диаметром от 14 до 42 мм для теплообменников.

Примечание

ИСО 209-1 алюминий марки АД00 обозначается А199,7 и 1070А, алюминий марки АД00Э (с гарантированными электрическими характеристиками) обозначается ЕА199,7 и 1370.

Стандарты

| Имя | Код | Стандарты |

|---|---|---|

| Лента | В54 | ГОСТ 13726-97, ОСТ 1-92006-79, ТУ 1-2-133-77 |

| Листы и полосы | В53 | ГОСТ 17232-99, ГОСТ 21631-76, ОСТ 1-92045-75 |

| Трубы из цветных металлов и сплавов | В64 | ГОСТ 18482-79, ОСТ 4-021.129-78, ОСТ 4.021.129-92, ТУ 1-3-041-91, ТУ 1-9-1057-80, ТУ 1-9-194-72, ТУ 1-9-340-73, ТУ 1-3-67-90, ТУ 1-3-67-98 |

| Цветные металлы, включая редкие, и их сплавы | В51 | ГОСТ 4784-97, ОСТ 4.021.009-92, ТУ 1-4-162-80 |

| Прутки и профили | В52 | ГОСТ 8617-81, ГОСТ 13616-97, ГОСТ 13617-97, ГОСТ 13618-97, ГОСТ 13619-97, ГОСТ 13620-90, ГОСТ 13621-90, ГОСТ 13622-91, ГОСТ 13623-90, ГОСТ 13624- 90, ГОСТ 13737-90, ГОСТ 13738-91, ГОСТ 17575-90, ГОСТ 17576-97, ГОСТ 29296-92, ГОСТ 29303-92, ГОСТ Р 50066-92, ГОСТ Р 50067-92, ГОСТ Р 50077-92, ОСТ 1 9209 3-83 |

Обработка металлов давлением. Поковки Поковки | В03 | ОСТ 26-01-152-82 |

| Стержни | В55 | ТУ 1-2-253-78 |

Химический состав

| Стандарт | Мн | Си | Фе | Медь | Ал | Ти | Цинк | Мг |

|---|---|---|---|---|---|---|---|---|

| ГОСТ 4784-97 | ≤0,03 | ≤0,2 | ≤0,25 | ≤0,03 | ≥99,7 | ≤0,03 | ≤0,07 | ≤0,03 |

Al является основой.

По ГОСТ 4784-97 массовая доля прочих примесей ≤ 0,03 % каждой, суммарная массовая доля всех примесей ≤ 0,30 %. Для алюминия марки АД00Э (с гарантированными электрическими характеристиками) установлены массовые проценты примесей: кремний ≤ 0,10 %, медь ≤ 0,020 %, марганец ≤ 0,010 %, магний ≤ 0,020 %, хром ≤ 0,010 %, железо ≤ 0,25 %, цинк ≤ 0,040 %, бор ≤ 0,020, титан + ванадий ≤ 0,020%.

Механические свойства

| Сечение, мм | с Т |с 0,2 , МПа | σ U , МПа | д 5 , % | д |

|---|---|---|---|---|

| Лента возможна поставка по ОСТ 1-92006-79 | ||||

| 5-10,5 | — | ≥68,6 | — | ≥15 |

| 0,25-0,5 | — | ≥58,8 | — | ≥20 |

| 0,5-0,9 | — | ≥58,8 | — | ≥25 |

| 0,9-10,5 | — | ≥58,8 | — | ≥28 |

| 0,25-0,8 | — | ≥147,7 | — | ≥3 |

| 0,8-3,5 | — | ≥147,7 | — | ≥4 |

| 3,5-4 | — | ≥147,4 | — | ≥5 |

Листовой металл в состоянии поставки по ГОСТ 21631-76, ОСТ 4. 021.047-92 лента по ГОСТ 13726-97 (образцы поперечные) 021.047-92 лента по ГОСТ 13726-97 (образцы поперечные) | ||||

| 5-10,5 | — | ≥70 | — | ≥15 |

| 0,3-0,5 | — | ≥60 | — | ≥20 |

| 0,5-0,9 | — | ≥60 | — | ≥25 |

| 0,9-10,5 | — | ≥60 | — | ≥30 |

| 0,3-0,8 | — | ≥145 | — | ≥3 |

| 0,8-3,5 | — | ≥145 | — | ≥4 |

| 3,5-10,5 | — | ≥130 | — | ≥5 |

| 0,8-4,5 | — | ≥100 | — | ≥6 |

| Плиты по ГОСТ 17232-99. 4.021.061-92 поставляется без термической обработки (образцы поперечные) | ||||

| 11-25 | — | ≥78 | ≥18 | — |

| 25-80 | — | ≥64 | ≥15 | — |

| Поковка после отжига по ОСТ 26-01-152-82 | ||||

| ≥20 | ≥60 | ≥25 | — | |

| Трубы алюминиевые прессованные с контролем внутреннего диаметра для теплообменников поставляются без термической обработки по другим 1-3-67-90 (в разделе указывается внутренний диаметр трубы | ||||

| 14-42 | — | 59-98 | — | ≥28 |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | ||||

| — | ≥60 | — | ≥20 | |

Труба тянутая бесшовная прямоугольного сечения в поставке на ВОСТОК 4.

| ||||