Сплав меди и свинца: Leaded copper — Wikipedia

Содержание

Медь и сплавы на медной основе » Все о металлургии

14.05.2015

Медь отличается от многих металлов высокой электропроводностью, теплопроводностью, коррозионной стойкостью и хорошими пластическими свойствами при обработке давлением в холодном и горячем состоянии.

Нет ни одной отрасли промышленности, которая могла бы обходиться без меди и ее технических сплавов в виде полуфабрикатов (листов, лент, труб, прутков и проволоки) или в виде фасонных отливок.

Медь

В России медь производится в виде катодов и вайербарсов. Марки и химический состав меди приведены в табл. 24.

Медные катоды по своему химическому составу должны соответствовать маркам меди М0 и М1; по требованию потребителей допускается поставка катодов М2 и М3. Вайербарсы, предназначаемые для прокатки проволоки и прутков, изготовляются из меди марки Ml или поставляются строгаными из меди марки М2.

Кроме того, специальными техническими условиями предусмотрено получение медных катодов высокой частоты (не менее 99,993% Cu) повторным электролизом.

В зависимости от характера взаимодействия меди с примесями они по-разному влияют на физические, механические и технологические свойства меди.

Некоторые примеси, даже в незначительных количествах, резко снижают теплопроводность и электропроводность меди (рис. 19).

Примеси, образующие с медью легкоплавкие эвтектики или химические соединения, отрицательно влияют на процесс пластической деформации.

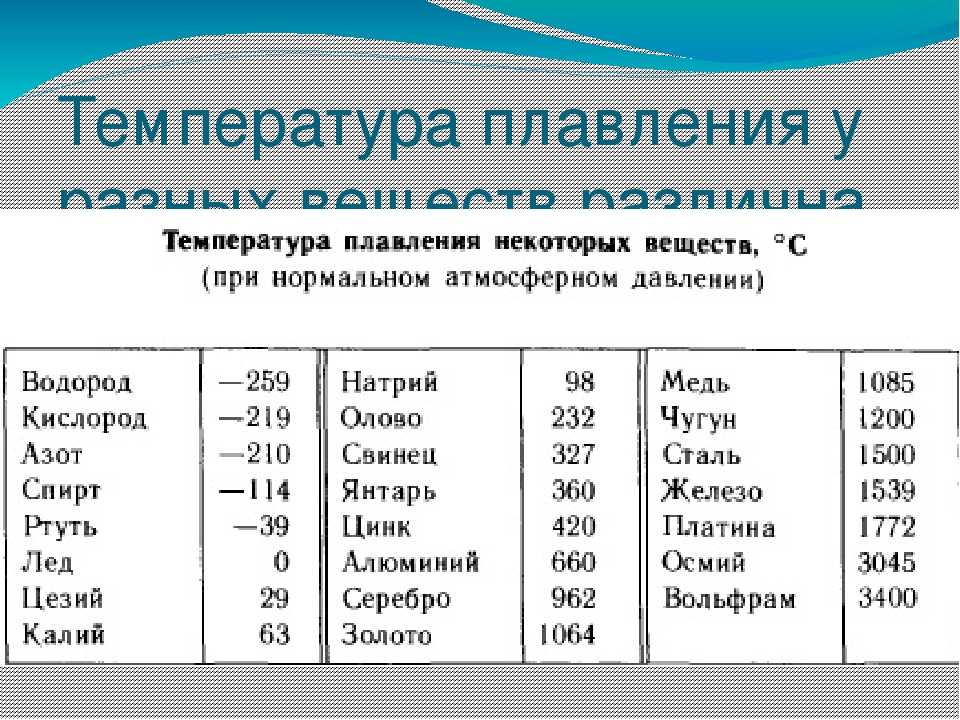

Алюминий в технической меди отсутствует, но попадает в нее с вторичной медью шихты (лом. отходы).

Примесь алюминия заметного влияния на механические и технологические свойства меди не оказывает, но повышает коррозионную устойчивость ее. Алюминий значительно понижает электропроводность и теплопроводность и ухудшает процессы пайки и лужения меди. Висмут и свинец практически не растворимы в твердой меди и дают с медью легкоплавкие эвтектики (температура плавления 270 и 326° соответственно). В системе медь — висмут эвтектическая точка отвечает содержанию 99,8% Bi, а в системе медь — свинец 99,96% Pb. Присутствие висмута и свинца даже в незначительных количествах делает невозможной горячую прокатку меди, так как эвтектика во время горячей прокатки находится в жидком состоянии, разъединяет кристаллы меди, отчего металл разрушается. Содержание висмута и свинца в меди, используемой для проката, допускается не более 0,003—0,005%.

Присутствие висмута и свинца даже в незначительных количествах делает невозможной горячую прокатку меди, так как эвтектика во время горячей прокатки находится в жидком состоянии, разъединяет кристаллы меди, отчего металл разрушается. Содержание висмута и свинца в меди, используемой для проката, допускается не более 0,003—0,005%.

Железо незначительно растворимо в твердой меди. С понижением температуры растворимость его падает. Примеси железа измельчают структуру меди, повышают прочность и снижают пластичность, электропроводность, теплопроводность и коррозионную стойкость меди.

Кислород всегда находится в технической меди, что обусловлено технологическим процессом ее получения. Кроме того, во время плавки и литья меди она окисляется кислородом воздуха.

Кислород мало растворим в меди в твердом состоянии, при 600° его растворимость равна 0,006% (рис. 20). С медью кислород образует закись меди, которая при 3,4% Cu2O (0,38% O2) дает с медью эвтектику с температурой плавления 1065° (рис. 21).

21).

Эвтектика, состоящая из Cu + Сu2О, при значительном содержании заметно снижает пластичность и коррозионные свойства меди, а также затрудняет процессы пайки и лужения.

В литой меди эвтектика Cu + Cu2O имеет точечный характер и располагается по границам зерен.

Кислород заметно ухудшает электропроводность меди. Например, электропроводность меди, содержащей 0,22% кислорода, ниже на 6%. чем бескислородной меди.

Водород хорошо растворим как в твердой, так и в жидкой меди. При 400° растворимость водорода в 100 г меди составляет 0,06 cм3, а при 1000°—1,08 Влияние самого водорода на свойства меди незначительно, но при нагреве меди в восстановительной атмосфере, содержащей водород, он проникает в медь, реагирует с кислородом закиси меди и образует водяные пары (при содержании в меди 0,01% кислорода после отжига в водороде образуется 14 см3 водяных паров на 100 г меди). Водяные пары распирают металл, отчего в нем образуются трещины. Это явление носит название водородной болезни меди.

Сера образует с медью соединение Cu2S, которое ограниченно растворимо в жидком состоянии. В твердой меди сера практически нерастворима и выделяется в виде эвтектики Cu + Cu2S. Сульфид мели Cu2S вызывает хрупкость меди на холоду.

Сурьма растворима в твердой меди при температуре эвтектики 645° (до 9,5%), растворимость сурьмы с понижением температуры резко падает. На механические и технологические свойства сурьма влияет отрицательно, поэтому установлены очень жесткие нормы содержания примеси сурьмы в меди.

Сурьма сильно снижает электропроводность меди, поэтому является вредной примесью для проводников тока. В меди, идущей для изготовления проводников тока, содержание сурьмы допускается не более 0,002%.

Мышьяк в незначительном количестве не оказывает вредного влияния на механические и технологические свойства меди, но снижает ее электропроводность и теплопроводность. Мышьяк частично нейтрализует вредное действие кислорода, висмута и сурьмы, так как под влиянием мышьяка закись меди коагулирует в сфероиды.

Фосфор часто применяется как раскислитель перед разливом жидкого металла. Фосфор ограниченно растворим в меди в твердом состоянии (рис. 22), он сильно понижает электропроводность и теплопроводность, но положительно влияет на механические свойства и повышает жидкотекучесть меди.

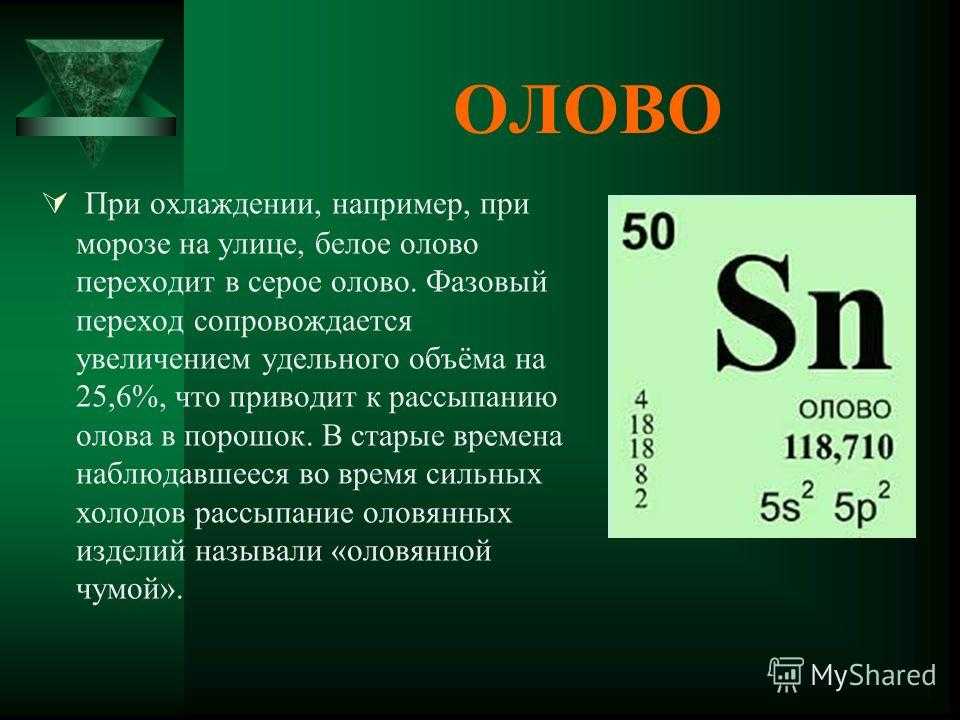

Олово, цинк, никель, если присутствуют в меди в незначительных количествах, полностью входят в соответствующие твердые растворы и не ухудшают механические и технологические свойства меди. Однако все эти элементы в той или иной степени снижают электро-и теплопроводность меди.

Чистая медь обладает сравнительно невысокой прочностью (предел прочности при растяжении 22 кг/мм2) и высокой пластичностью (относительное удлинение 50%). Наклепом можно повысить прочность меди, при этом электропроводность ее несколько снизится (на 1—3%).

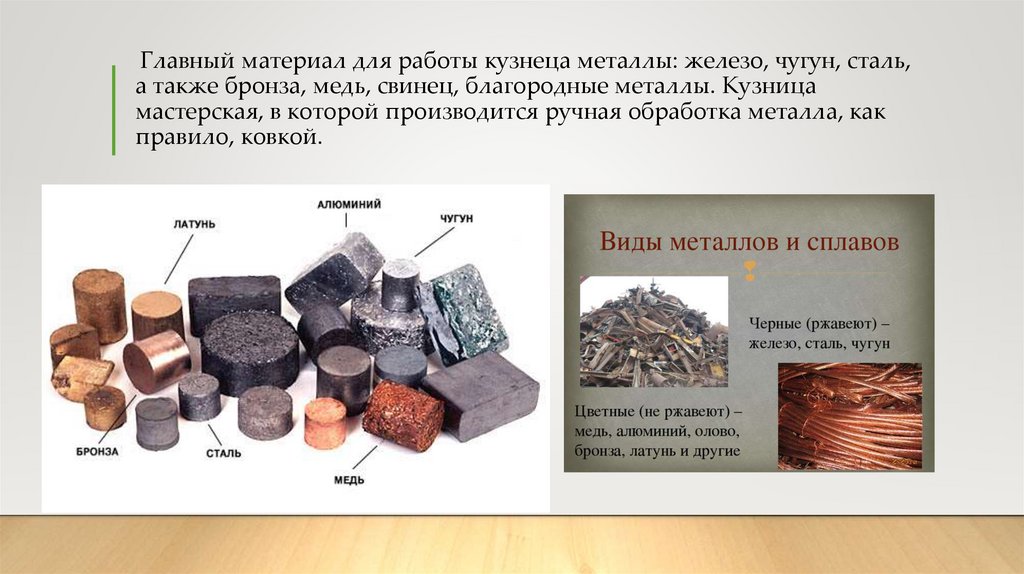

Сплавы на медной основе

Значительное количество меди применяется в промышленности не в чистом виде, а в виде сплавов на медной основе. В зависимости от добавок к меди получают сплавы с различными свойствами (высокопрочные, антифрикционные, химически стойкие и др.). Широкое применение для изготовления полуфабрикатов и фасонного литья получили сплавы меди с цинком, оловом, алюминием, бериллием, свинцом, никелем и марганцем.

В зависимости от добавок к меди получают сплавы с различными свойствами (высокопрочные, антифрикционные, химически стойкие и др.). Широкое применение для изготовления полуфабрикатов и фасонного литья получили сплавы меди с цинком, оловом, алюминием, бериллием, свинцом, никелем и марганцем.

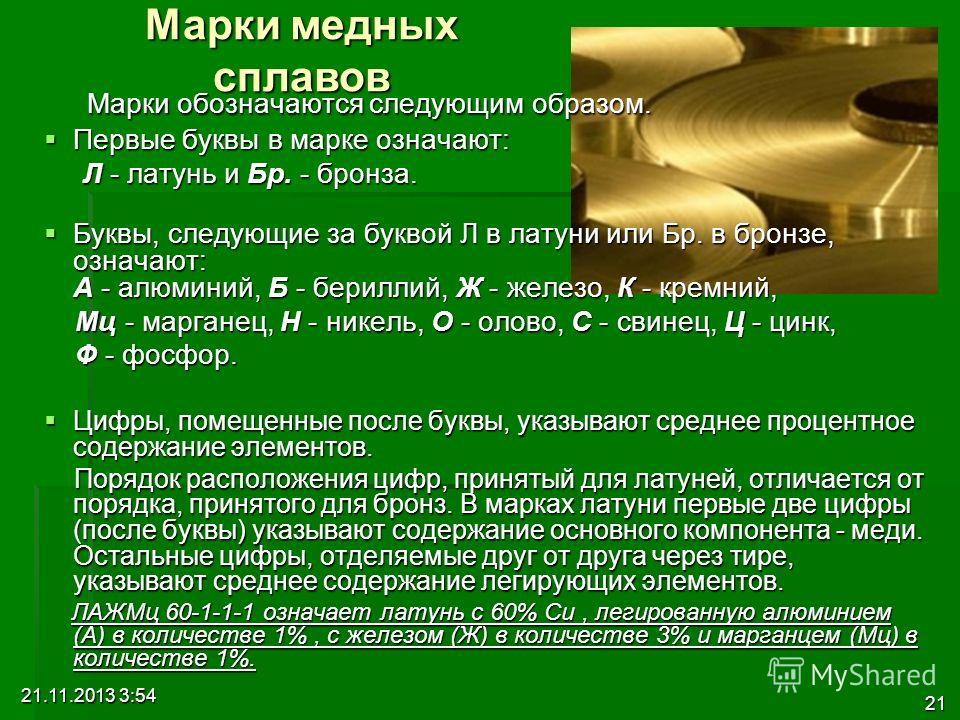

Сплавы на медной основе делятся на две большие группы; латуни и бронзы.

Латуни — сплавы меди с цинком — подразделяются на простые, состоящие только из двух компонентов (меди и цинка), и специальные — многокомпонентные, в которые, наряду с медью и цинком, входят алюминий, марганец, никель, олово, кремний, железо и другие элементы.

Диаграмма состояния сплавов меди с цинком приведена на рис. 23; эта система включает пять простых перитектических диаграмм.

Широкое применение нашли сплавы области твердого раствора (до 39% Zn) и сплавы, содержащие более 39% Zn и имеющие двухфазную структуру α+β или однофазную β.

Сплавы α-области пластичны и легко обрабатываются давлением в горячем и холодном состоянии, хорошо поддаются пайке, лужению и сварке.

Сплавы двухфазные α+β и однофазные β обладают невысокой пластичностью в холодном состоянии и хорошо обрабатываются давлением в горячем состоянии.

Вредными примесями в латунях являются висмут, сурьма, сера и свинец (для α-латуней). Железо в сочетании с марганцем, никелем и алюминием благоприятно влияет на механические и технологические свойства латуней; такие латуни получили широкое применение в промышленности. В сочетании с кремнием железо влияет отрицательно на свойства латуней. Содержание железа в латунях, идущих для изготовления антимагнитных деталей, допускается не более 0,03%, так как при более высоком содержании железа в латунях обнаруживаются магнитные свойства.

Латуни при наличии внутренних остаточных растягивающих напряжений, возникающих в результате холодной обработки сплавов давлением, подвержены так называемомy «сезонному растрескиванию», которое наблюдается при работе или хранении изделий из латуни во влажной атмосфере, содержащей сернистый газ, пары аммиака или ртутных солей. Это явление получило свое название в связи с тем, что в весеннее и осеннее время года латунь растрескивается более интенсивно. Отжиг латуни при 270—300° снимает в значительной степени растягивающие напряжения и увеличивает устойчивость латуни против растрескивания.

Это явление получило свое название в связи с тем, что в весеннее и осеннее время года латунь растрескивается более интенсивно. Отжиг латуни при 270—300° снимает в значительной степени растягивающие напряжения и увеличивает устойчивость латуни против растрескивания.

Механические свойства латуней сильно зависят от содержания в них цинка. На рис. 24 представлена такая зависимость для деформированного на 40% сплава и отожженного при 550°. В сильной степени от содержания цинка в сплаве зависят и физические свойства сплавов (рис. 25).

В России выпускается ряд латуней стандартных марок, химический состав и примерное назначение которых приведено в табл. 25.

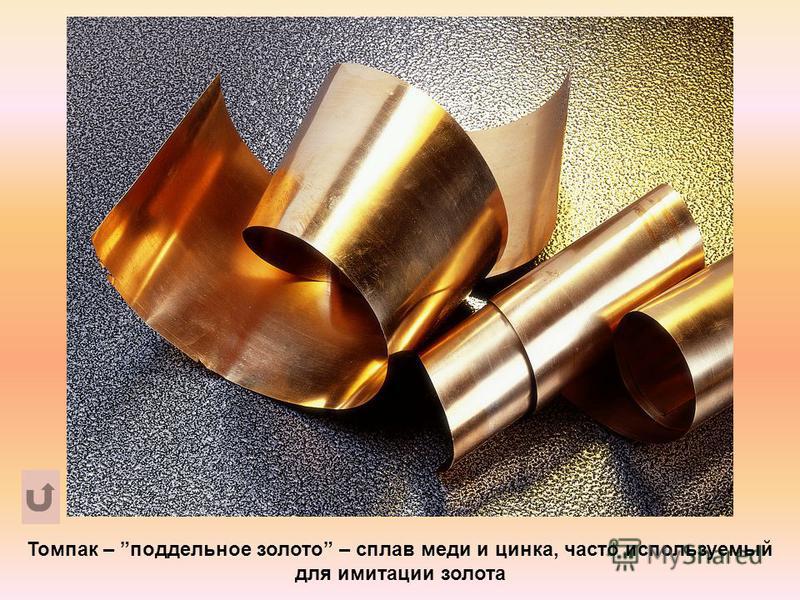

Предел прочности при растяжении томпаковых латуней, содержащих 80% и более меди в мягком, отожженном состоянии, составляет 24—28 кг/мм2 в твердом, наклепанном, — 45—56 кг/мм2, твердость по Бринелю в отожженном состоянии 50—60 кг/мм2 и в твердом — 100—140 кг/мм2; соответственно относительное удлинение колеблется от 44 до 52%для отожженной и от 2 до 10% для нагартованной латуни. Такие значительные колебания механических свойств для мягких и твердых изделий из латуни зависят от температуры отжига и степени деформации испытываемых образцов. Предел прочности и твердость наклепанных изделий из простых латуней, содержащих от 60 до 70% меди, несколько выше, чем изделий из томпаковых латуней (предел прочности до 65 кг/мм2, а твердость по Бринелю до 140—150 кг/мм2).

Такие значительные колебания механических свойств для мягких и твердых изделий из латуни зависят от температуры отжига и степени деформации испытываемых образцов. Предел прочности и твердость наклепанных изделий из простых латуней, содержащих от 60 до 70% меди, несколько выше, чем изделий из томпаковых латуней (предел прочности до 65 кг/мм2, а твердость по Бринелю до 140—150 кг/мм2).

Специальные многокомпонентные деформируемые латуни на основе меди с различными добавками обладают высокой пластичностью и в-большинстве случаев более высоким пределом прочности и большей твердостью, чем простые латуни.

Алюминиевые латуни, содержащие в качестве легирующей добавки от 0,5 до 3% алюминия, обладают повышенной прочностью, твердостью и коррозионной стойкостью; они хорошо обрабатываются в горячем состоянии и могут подвергаться термической обработке.

Латунь типа ЛА77-2, содержащая от 1,75 до 2,5% алюминия, обладает в твердом состоянии пределом прочности до 58 кг/мм2, относительным удлинением 10% и твердостью по Бринелю 106 кг/мм2, а в мягком состоянии соответственно σb = 38 кг/мм2, δ =50% и Нв = 65 кг/мм2. Эта латунь подвержена сезонному растрескиванию и потому хранить ее в наклепанном состоянии не рекомендуется. Добавка железа в алюминиевые латуни измельчает структуру и улучшает механические свойства, а добавка никеля, кроме того, повышает сопротивление коррозии.

Эта латунь подвержена сезонному растрескиванию и потому хранить ее в наклепанном состоянии не рекомендуется. Добавка железа в алюминиевые латуни измельчает структуру и улучшает механические свойства, а добавка никеля, кроме того, повышает сопротивление коррозии.

Марганцевые латуни отличаются повышенной прочностью, пластичностью и коррозионной стойкостью, а с добавкой железа получают хорошие антифрикционные свойства.

Никелевые латуни имеют повышенные механические свойства и стойки против коррозии.

Оловянные латуни или «морские латуни» коррозионностойки в условиях морской воды и влажного морского воздуха; высокомедистые, содержащие олово (марки Л090-1), обладают, кроме того, хорошими антифрикционными свойствами.

Свинцовые латуни при обработке резанием образуют мелкую сыпучую стружку, что позволяет вести обработку их при высоких скоростях. Кроме того, свинцовые латуни часто используются как антифрикционный материал.

Кремнистые латуни отличаются хорошими химическими и литейными свойствами, хорошо обрабатываются резанием и свариваются. Кремний придает латуни жидкотекучесть, что позволяет отливать изделия из нее с тонкими стенками и сложной конфигурации. Добавка свинца в кремнистую латунь придает ей хорошие антрифрикционные свойства.

Кремний придает латуни жидкотекучесть, что позволяет отливать изделия из нее с тонкими стенками и сложной конфигурации. Добавка свинца в кремнистую латунь придает ей хорошие антрифрикционные свойства.

Литейные латуни, изготовляемые главным образом из шихтовых ломов и отходов цветных металлов (вторичных цветных металлов), состоят из двух-пяти компонентов и допускают значительное количество примесей (больше, чем деформируемые латуни), так как к этим латуням предъявляются менее высокие требования по пластичности.

Литейные латуни используются как антифрикционный материал для изготовления втулок и подшипников, а также для отливки различной арматуры и деталей машин. Детали из литейных латуней отливают центробежным способом, под давлением, в кокиль или землю.

Механические свойства литых латуней зависят от того, каким способом они отлиты. При отливке в кокиль механические свойства их получаются более высокими, чем при отливке в землю.

В табл. 26 приведены составы, механические свойства и назначение некоторых специальных латуней.

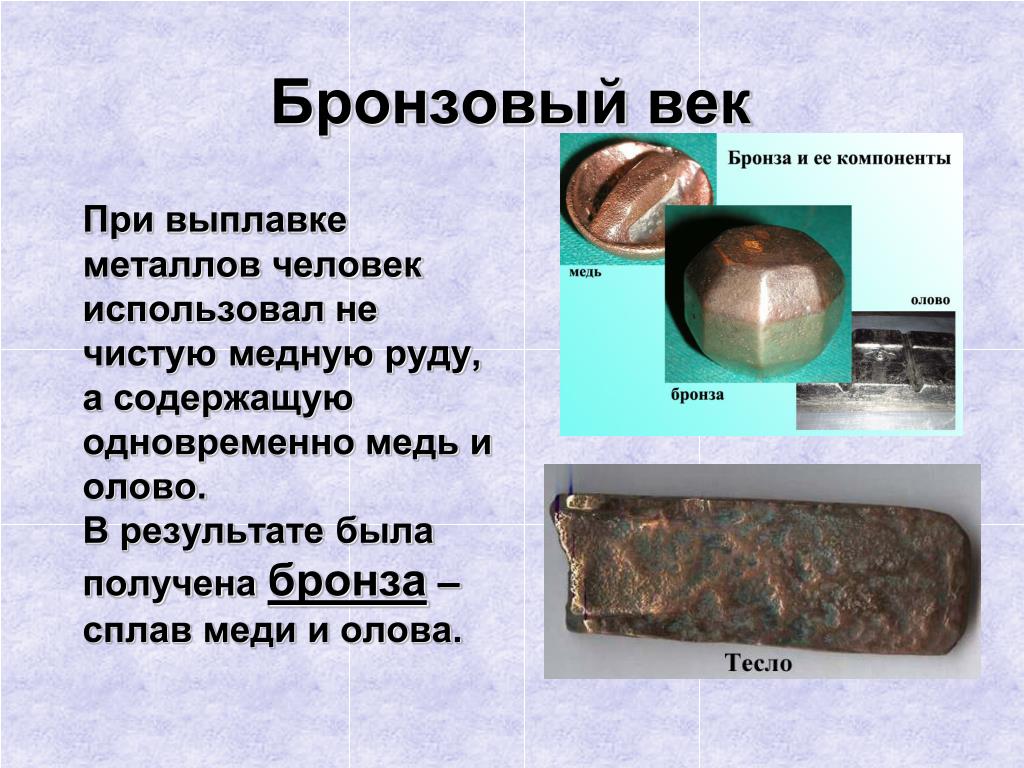

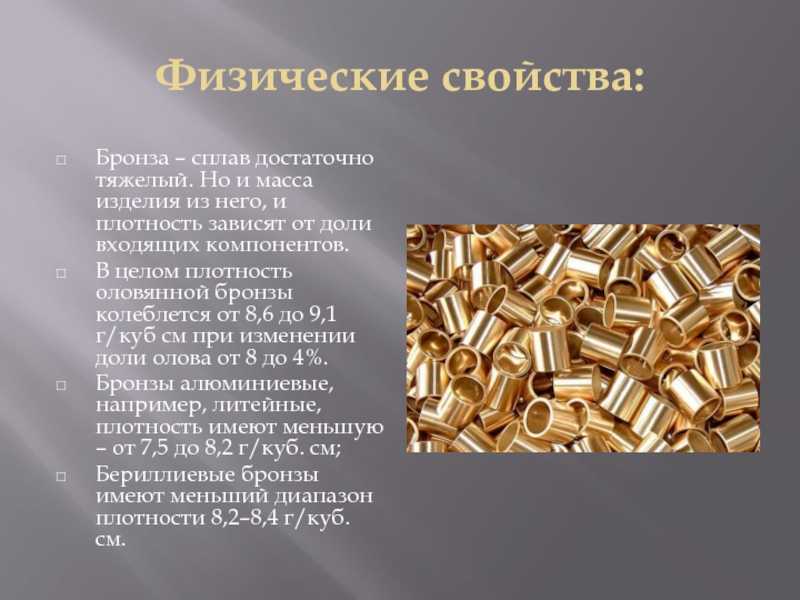

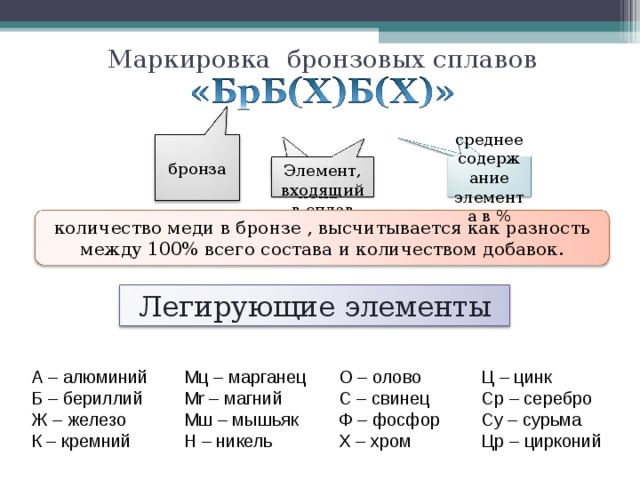

Бронзы — сплавы на медной основе, в которых основными легирующими компонентами являются олово, алюминий, кремний и другие (кроме цинка). Бронзы делятся на оловянные и безоловянные или специальные.

Алюминиевые бронзы — группа сплавов на медной основе, содержащих от 4 до 11% алюминия. На рис. 26 приведена диаграмма состояния медь — алюминий, по которой видно, что в меди растворяется 9,4% алюминия

Сплавы однофазной области отличаются высокой пластичностью и обрабатываются давлением; сплавы двухфазной области обладают более высокой прочностью, чем однофазной, но имеют пониженную пластичность и применяются главным образом как литейные.

Алюминиевые бронзы обладают также высокими антифрикционными свойствами и коррозионной стойкостью в атмосферных условиях, морской воде и других агрессивных средах, морозостойки и немагнитны.

Благодаря положительным свойствам и невысокой стоимости алюминиевые бронзы получили широкое распространение. Однако они не устойчивы в условиях перегретого пара и с большим трудом поддаются пайке.

Механические свойства алюминиевых бронз сильно зависят от их химического состава: с повышением содержания алюминия растет прочность и твердость, но снижается удлинение и ударная вязкость (рис. 27).

Легирующие добавки существенно изменяют механические свойства алюминиевых бронз.

Железо на алюминиевые бронзы влияет благоприятно: задерживает рекристаллизацию и измельчает зерно, вследствие чего улучшаются их механические свойства. Алюминиевые бронзы с присадками железа применяются для изготовления деталей ответственного назначения.

Добавки никеля повышают механические свойства, жаростойкость и коррозионную устойчивость алюминиевых бронз; добавка марганца повышает их коррозионную стойкость, морозостойкость и улучшает обрабатываемость в горячем и холодном состоянии.

Алюминиевые бронзы с добавками свинца применяются для изготовления подшипников и втулок, так как свинец повышает антифрикционные свойства этих бронз. Однако в деформируемых алюминиевых бронзах свинец является вредной примесью, так как он сообщает им хрупкость при горячей обработке.

Сурьма, мышьяк, висмут, сера, фосфор и цинк — вредные примеси, так как понижают механические и технологические свойства алюминиевых бронз.

Химический состав и механические свойства алюминиевых бронз некоторых марок приведены в табл. 27.

Бериллиевые бронзы очень хорошо сочетают высокие механические и физические свойства. Эти бронзы обладают высокой прочностью, твердостью, упругостью, теплопроводностью, износоустойчивостью и коррозионной стойкостью, поддаются закалке и облагораживанию.

Бериллиевые бронзы применяются главным образом для изготовления пружин.

Обычно в бронзе содержится 2—2,5% бериллия; зависимость механических свойств бериллиевых бронз от содержания бериллия показана на рис. 28.

Никель (до 0,15—0,35%) и кобальт улучшают качество бериллиевой бронзы, так как они задерживают рекристаллизацию и способствуют образованию однородной структуры. Ho повышенное содержание никеля ухудшает качество бронзы.

Бериллиевые бронзы с присадками никеля по механическим свойствам приближаются (предел прочности 140 кг/мм2 и выше) к специальным сталям.

Марганец может частично заменить в бериллиевой бронзе дорогостоящий бериллий. Примеси железа, кремния, фосфора и магния отрицательно влияют на свойства бериллиевой бронзы, еще более вредны примеси свинца, висмута и сурьмы.

Кремнистые бронзы с добавками марганца или никеля обладают хорошими механическими и антифрикционными свойствами, износоустойчивы и коррозионностойки, хорошо паяются, свариваются и обрабатываются давлением в горячем и холодном состоянии. Изменение механических свойств в зависимости от содержания кремния характеризуется кривыми, приведенными на рис. 29.

Добавка марганца и особенно никеля облагораживает кремнистые бронзы, улучшает их механические и коррозионные свойства; закалка этих бронз при 800° делает их мягкими и пластичными, а отжиг при 500° в несколько раз увеличивает их прочность и твердость- Примесь олова (до 0,5%) повышает коррозионную стойкость, железо (более 0.2%) — значительно снижает ее. Цинк (до 0,8%) в кремнистых бронзах повышает механические, технологические и коррозионные свойства. Свинец для деформируемых кремнистых бронз — вредная примесь, так как при горячей обработке такие бронзы разрушаются. В литейных кремнистых бронзах свинец улучшает антифрикционные свойства и обрабатываемость резанием.

Свинец для деформируемых кремнистых бронз — вредная примесь, так как при горячей обработке такие бронзы разрушаются. В литейных кремнистых бронзах свинец улучшает антифрикционные свойства и обрабатываемость резанием.

Алюминий делает бронзу пористой, мешает пайке и сварке ее. Примеси висмута, мышьяка, сурьмы, серы и фосфора в кремнистой бронзе отрицательно влияют на ее механические и технологические свойства.

Марганцевые бронзы, содержащие медь и кремний, характеризуются повышенной жаропрочностью, стойкостью против коррозии и высокими механическими свойствами, хорошо поддаются деформации (допускают обжатие при холодной прокатке до 80%). Эти бронзы применяются для изготовления деталей, которые работают при повышенных температурах и от которых требуются высокие механические свойства и коррозионная стойкость.

Механические свойства марганцевых бронз в зависимости от содержания марганца приведены на рис. 30.

Хромовые и кадмиевые бронзы обладают высокой электропроводностью и теплопроводностью, хорошими механическими свойствами и поддаются термической обработке. Применяются эти бронзы для изготовления коллекторов электромоторов и других деталей, работающих на истирание.

Применяются эти бронзы для изготовления коллекторов электромоторов и других деталей, работающих на истирание.

Примеси свинца, висмута и сурьмы снижают термические свойства хромовых и кадмиевых бронз, а серебро (до 0.2%) повышает их термические свойства.

Свинцовые бронзы содержат обычно 30—60% свинца и 40—70% меди. Они состоят из кристаллов чистой меди и свинца и имеют очень большой интервал кристаллизации (более 700°). Эти бронзы обладают хорошими антифрикционными свойствами, но требуют очень больших скоростей охлаждения (до 500° в минуту), в противном случае свинец коагулирует в крупные скопления.

Добавка никеля (до 2,5%) способствует более равномерному распределению свинца в бронзе; фосфор (до 0,3%) улучшает ее механические и антифрикционные свойства; примеси железа, алюминия и серы ухудшают антифрикционные и литейные свойства, усиливают ликвацию, а сера, кроме того, способствует образованию пористости. Так как свинцовые бронзы обладают низкими механическими свойствами (предел прочности 6 кг/мм2, относительное удлинение ~5%), то при изготовлении вкладышей подшипников эту бронзу заливают тонким слоем на стальную ленту.

Оловянные бронзы — сплавы меди с оловом — известны с глубокой древности. В настоящее время ввиду высокой стоимости олова применение оловянных бронз значительно сократилось. Они во многих случаях заменены безоловянными бронзами, физические и механические свойства которых не только не уступают свойствам оловянных, но иногда и превосходят их.

Олово ограниченно растворяется в меди: при 520° граница насышения области твердого α-раствора простирается до 15,8% олова (рис. 31).

Оловянные бронзы обладают хорошими механическими, антифрикционными и литейными свойствами, значительно более стойки против коррозии, чем медь и латунь. С увеличением содержания олова возрастает прочность и твердость сплавов, но при этом, как видно на рис. 32, снижается их пластичность. Содержание олова в литейных бронзах обычно колеблется в пределах 3—11%, а обрабатываемых давлением — 4—8%.

Оловянные бронзы в зависимости от предъявляемых к ним требований имеют в своем составе, наряду с оловом, фосфор, цинк, свинец и никель, изменяющие механические и технологические свойства бронз.

Оловянные литейные бронзы изготовляются обычно из лома и отходов цветных металлов и сплавов и предназначаются для производства фасонных отливок. Эти бронзы имеют незначительную объемную усадку, что позволяет получать очень сложные отливки с резкими переходами от тонких сечений к толстым.

К недостаткам оловянных бронз следует отнести их небольшую жидкотекучесть, а главное — склонность к «обратной ликвации», т. е. к перемещению (при остывании отливки) легкоплавкой составляющей, обогащенной оловом, от центра к периферии отливки. От этого химический состав и механические свойства отливки становятся неравномерными, кроме того, в отливках образуется мелкая пористость вследствие большого интервала кристаллизации сплавов (до 150—160°). Путем различных добавок и повышенных скоростей охлаждения удается устранить пористость отливок.

Добавка в оловянные бронзы фосфора значительно увеличивает их прочность, твердость и особенно устойчивость против истирания, повышает жидкотекучесть; кроме того, фосфор — очень хороший раскислитель, препятствующий образованию хрупкой, очень твердой составляющей сплава SnO2 (ангидрид оловянной кислоты), которая снижает антифрикционные свойства оловянных бронз. В оловянных бронзах, обрабатываемых давлением, количество фосфора не должно превышать 0,5%, а в литейных и антифрикционных — 1,2%.

В оловянных бронзах, обрабатываемых давлением, количество фосфора не должно превышать 0,5%, а в литейных и антифрикционных — 1,2%.

Никель в оловянных бронзах—полезная примесь, так как он повышает механические и коррозионные свойства и измельчает зерно. Повышенное содержание никеля (более 1%) снижает технологические свойства бронзы при обработке давлением.

Свинец практически не растворяется в оловянной бронзе в твердом состоянии и при затвердевании выделяется между дендритами в виде самостоятельной фазы. Механические свойства под влиянием свинца снижаются, но сильно повышаются антифрикционные свойства, а также плотность бронзы и способность ее к обработке резанием.

Железо в деформируемых бронзах в количестве до 0,03% является полезной примесью, так как оно измельчает структуру и повышает механические свойства.

Цинк уменьшает интервал кристаллизации и склонность бронзы к газонасыщению и образованию пор, повышает жидкотекучесть, т. е. улучшает технологические свойства бронзы, почти не изменяя при этом ее механические свойства.

Примеси алюминия, кремния и магния вредны в оловянных бронзах, так как при плавке и литье легко окисляются, образуя тугоплавкие окислы, которые располагаются по границам кристаллов, отчего нарушается связь между кристаллами, понижается прочность сплава и появляется пористость; кроме того, затрудняется пайка бронзы.

Примеси висмута, сурьмы, мышьяка и особенно серы вредны для бронз, обрабатываемых давлением, так как эти примеси придают сплавам хрупкость.

Химический состав и механические свойства некоторых оловянных бронз приведены в табл. 28.

В последние годы широкое применение находит сплав меди с кадмием (0,9—1,2% кадмия, остальное медь) для изготовления шин, коллекторных пластин, электродов и роликов контактных сварочных машин. В настоящее время ведутся исследования и опробования меднокадмиевых троллейных проводов.

Сплав меди с кадмием обладает очень высокой износоустойчивостью и твердостью (Нв до 140 кг/мм2, но пониженной электропроводностью (добавка 1—1,2% кадмия снижает электропроводность меди на 20—25%).

В связи с быстрым износом медных троллейных проводов, работающих на истирание, ведутся работы по изысканию рационального сплава меди с кадмием, обладающего высокой электропроводностью и устойчивостью против истирания.

- Титан и его сплавы

- Магний и его сплавы

- Алюминий и его сплавы

- Цветная металлургия в 1959-1965 гг

- Черная металлургия в 1959-1965 гг

- Редкоземельные элементы

- Индий, галлий, таллий

- Селен и теллур

- Ниобий и тантал

- Цирконий

Сплав Меди, Олова И Свинца ответы

Сплав Меди, Олова И Свинца ответы. Обновленные и проверенные решения для всех уровней CodyCross Аквапарк группа 757

Ответ

Сплав меди, олова и свинца Ответ

Б

Р

О

Н

З

А

В Его День Рождения Отмечают День Русского Языка

Все Камни В Море Такие

CodyCross Аквапарк группа 757

CodyCross Аквапарк группа 757 ответы

| определение | Ответ |

|---|---|

| Новый Образ Мыслей Новая Тенденция В Моде | веяние |

| Палочка Указка Для Сенсорного Экрана Планшета | стилус |

| Божество Неба У Тюркских Народов | тенгри |

| Овчарка Великан | алабай |

| При Входе В Дом О Него Вытирают Ноги | коврик |

| Порция Компота | стакан |

| Эта Династия Основала Нововавилонское Царство | халдеи |

| Товар, Ввезённый Из Других Стран | импорт |

| Черепашка Донателло По Роду Деятельности | ниндзя |

| Скоростной Спуск С Горы На Санях Велосипеде | скибоб |

| Все Камни В Море Такие | мокрые |

| Сплав Меди, Олова И Свинца | бронза |

| В Его День Рождения Отмечают День Русского Языка | пушкин |

следующий

Планета Земля

Подводный мир

Изобретения

Времена года

В цирке

Транспорт

Кулинарное искусство

Спорт

Фауна и Флора

Древний Египет

Парк развлечений

Средневековье

Париж

Казино

В библиотеке

Научная лаборатория

На дворе 70-е

Зоомагазин

Нью-Йорк, Нью-Йорк!

В кинотеатре

Прекрасный Рим

Дикий Запад

В аэропорту

На ферме

Лондон

В универмаге

Показ мод

На курорте

Удивительная Япония

Концертный зал

Телестудия

Дом, милый дом

Круизный лайнер

Греция

Мир маленьких вещей

Путешествуем на поезде

Музей искусств

Тур по Бразилии

Восьмидесятые

Время СПА

Приключения в кемпинге

Поездка в Испанию

404 Cтраница не найдена

Размер:

AAA

Цвет:

C

C

C

Изображения

Вкл.

Выкл.

Обычная версия сайта

Найти ближайший филиал

Версия для слабовидящих

Версия для слабовидящих

КАМЕНСК-УРАЛЬСКИЙ

АГРОПРОМЫШЛЕННЫЙ ТЕХНИКУМ

Сохраняя традиции, вместе создаем будущее!

Не хватает прав доступа к веб-форме.

Выше сщщбщение успешно отправлено.

-

Сведения об ОО- Основные сведения

- Структура и органы управления

- Документы

- Образование

- Образовательные стандарты

- Руководство. Педагогический состав

- Педагогический состав

- МТО и оснащенность ОП

- Стипендия и иные виды материальной поддержки

- Платные образовательные услуги

- Финансово-хозяйственная деятельность

- Вакантные места для приёма (перевода)

- Противодействие коррупции

- Бесплатная юридическая помощь

- Награды, достижения ОО

- Инновационная деятельность

- Доступная среда

- Международное сотрудничество

-

Летопись техникума- Страницы летописи

- Руководители

- Нам есть у кого учиться

- Педагоги техникума

- Наша гордость — выпускники

- Достижения

- СМИ о техникуме

- Хранители нашей истории

-

Абитуриентам- Прием 2022

- Дни открытых дверей

- Специальности/профессии

- Общежитие

- Правила и условия приема

- Документы для поступления

- Подать заявление онлайн

- Студенческая жизнь

- Приемная комиссия

- Мониторинг подачи заявлений и документов

- Зачисление

- Фото-экскурсия

- Инклюзивное образование

- Целевое обучение

-

Студентам- Расписание

- Заочное отделение

- Документы

- Студенческая жизнь

- Государственная итоговая аттестация

- Центр профориентологии

- Стипендия и иные виды материальной поддержки

- Спорт

- Конференции и олимпиады

- Советы психолога

- Сайты преподавателей

- ЕГЭ для студентов учреждений СПО

- Воспитательная работа

- Целевое обучение

-

Выпускникам -

Сотрудникам- Документы

- Методическая служба

-

Родителям- Телефонный справочник

- Информация для Родителей

- Специальности / профессии

- Главная

- ›

- Дистанционное обучение

Свинцовые латуни — свойства и применение

Фазовый и химические состав

Свинцовые латуни — это медно-цинковые сплавы, в которых добавлен третий легирующий элемент — свинец. В латуни ЛЖС добавлен четвертый элемент — железо. В остальных свинцовых латунях элементы кроме меди, цинка и свинца — это примесные атомы, количество которых не должно превышать проценты по стандарту качества. Свинец в латуни улучшают обрабатываемость резанием. Обрабатываемость сплава Л63-3 принято эталонной за 100%. Высокие антифрикционные свойства свинцовых латуней используют для изготовления деталей, работающих в условиях трения.

В латуни ЛЖС добавлен четвертый элемент — железо. В остальных свинцовых латунях элементы кроме меди, цинка и свинца — это примесные атомы, количество которых не должно превышать проценты по стандарту качества. Свинец в латуни улучшают обрабатываемость резанием. Обрабатываемость сплава Л63-3 принято эталонной за 100%. Высокие антифрикционные свойства свинцовых латуней используют для изготовления деталей, работающих в условиях трения.

Cистема Cu-Zn-Pb определяет фазовый состав свинцовых латуней. В твердом состоянии свинец не растворяется в меди, медно-цинковом α и β-твердых растворах и в любых промежуточных фазах системы Cu-Zn. Добавки свинца к медно-цинковым сплавам не сдвигают границы двухфазной области α + β. Количество α и β-фаз будет определять процентное содержание цинка как в простых латунях. Даже малые количестве свинца выделяются в отдельную фазу, которая состоит из чистого Pb и превращает однофазную область α-твердого раствора системы Cu-Zn в двухфазную область α + Pb, а двухфазную область α + β — в трехфазную область α + β + Pb тройной системы Cu-Zn-Pb. Температуры плавления эвтектики α + Pb составляет ∼327°С. При превышении эвтектической температуры, свинец переходит в жидкую фазу чистого свинца в двухфазных и трехфазных областях тройной системы Cu-Zn-Pb.

Температуры плавления эвтектики α + Pb составляет ∼327°С. При превышении эвтектической температуры, свинец переходит в жидкую фазу чистого свинца в двухфазных и трехфазных областях тройной системы Cu-Zn-Pb.

Количество цинка в составе латуни ЛС74-3 определяет её в область первичной кристаллизации α-твердого раствора тройной системы Cu-Zn-Pb. После кристаллизации латунь ЛС74-3 состоит из двух фаз α + Pb. Двухфазную структуру α + Pb твердого раствора образуется в латунях ЛС64-2 и ЛС63-3. По аналогии с однфазными простыми латунями ( например Л63), свинцовые латуни ЛС74-3, ЛС64-2 и ЛС63-3 классифицируют как α-сплавы с включениями нерастворимого свинца.

Химические составы латуней ЛС60-1, ЛС59-1 и ЛС59-3 находятся при температуре 20°С в трехфазной области α + β + Pb, и их классифицируют как двухфазные α + β-латуни с включениями нерастворимого свинца в обоих фазах.

| Марка | Массовая доля, % | Расчетная плотность, г/см3 | Сортамент | |||||||||||||||

| Элемент | Сумма прочих элементов | |||||||||||||||||

| Сu | Рb | Fe | Sn | Ni | Al | Si | Sb | Bi | P | Zn | ||||||||

| ||||||||||||||||||

| ЛС74 — 3 | 72,0 — 75,0 | 2,4 — 3,0 | 0,1 | — | — | — | — | 0,005 | 0,002 | 0,01 | Ост. | 0,25 | 8,5 | Ленты, полосы, прутки | ||||

| ЛС64 — 2 | 63,0 — 66,0 | 1,5 — 2,0 | 0,1 | — | — | — | — | 0,005 | 0,002 | 0,01 | Ост. | 0,3 | ||||||

| ЛС63 — 3 | 62,0 — 65,0 | 2,4 — 3,0 | 0,1 | 0,10 | — | — | — | 0,005 | 0,002 | 0,01 | Ост. | 0,25 | 8,5 | Ленты, полосы, прутки, проволока | ||||

| ЛС60-1 | 59,0 — 60,0 | 0,6 — 1,0 | 0,15 | 0,2 | — | — | — | 0,005 | 0,002 | 0,01 | Ост. | 0,5 | 8,4 | Прутки, проволока | ||||

| ЛС59 — 1В | 57,0 — 61,0 | 0,8 — 1,9 | 0,5 | — | — | — | — | 0,01 | 0,003 | 0,02 | Ост. | 1,5 | 8,4 | Прутки | ||||

| ЛС59 — 1 | 57,0 — 60,0 | 0,8 — 1,9 | 0,5 | 0,3 | — | — | — | 0,01 | 0,003 | 0,02 | Ост. | 0,75 | 8,4 | Листы, ленты, полосы, прутки, профили, трубы, проволока, поковки | ||||

| ЛС58 — 2 | 57,0 — 60,0 | 1,0 — 3,0 | 0,7 | 1,0 | 0,6 | 0,3 | 0,3 | 0,01 | — | — | Ост. | 0,3 | 8,4 | Полосы, прутки, проволока | ||||

| ЛС58 — 3 | 57,0 — 59,0 | 2,5 — 3,5 | 0,5 | 0,4 | 0,5 | 0,1 | — | — | — | — | Ост. | 0,2 | 8,45 | Прутки | ||||

| ЛС59 — 2 | 57,0 — 59,0 | 1,5 — 2,5 | 0,4 | 0,3 | 0,4 | 0,1 | — | — | — | — | Ост. | 0,2 | 8,4 | Прутки | ||||

| ЛЖС 58 — 1 — 1 | 56,0 — 58,0 | 0,7 — 1,3 | 0,7 — 1,3 | — | — | — | — | 0,01 | 0,003 | 0,02 | Ост. | 0,5 | 8,4 | Прутки | ||||

Влияние свинца на технологические свойства

Свинец практически не растворяется в меди. Он выделяется в виде дисперсных частиц в объеме и по границам зерен. Частицы свинца создают ломкость стружки при механической обработке. При обработке резанием свинцовых латуней образуется сыпучая стружка без завитков. Детали из этих латуней изготовливают на станках-автоматах при высоких скоростях резания. Второе народное название свинцовых латуней — сыпучка.

При изготовлении мелких деталей в микротехнике и приборостроении важно получить в заготовках размер зерна α-фазы от 10 до 50 мкм при среднем диаметре частиц свинца 1—5 мкм. Для этого применяют латуни с высоким содержанием свинца (ЛС63-3, ЛС58-3), которые удовлетворяют требованиям по однородности химического состава и внутренней структуре: размерам и распределению частиц свинца, количеству и распределению β-фазы, размерам зерна α-фазы

Для этого применяют латуни с высоким содержанием свинца (ЛС63-3, ЛС58-3), которые удовлетворяют требованиям по однородности химического состава и внутренней структуре: размерам и распределению частиц свинца, количеству и распределению β-фазы, размерам зерна α-фазы

В α-латунях ЛС74-3, ЛС64-2, ЛС63-3 горячая прокатка не производится из-за включения свинца. Горячую деформацию латуней проводят при температурах выше эвтектической температуры плавления свинца в медно-цинковом растворе, поэтому существует опасность оплавления свинца по границам α-зерен и получения дефектной конечной структуры. В холодном состоянии обрабатываемость давлением у них хорошая.

Двухфазные α + β-латуни ЛС60-1, ЛС59-1 и ЛС59-3 хорошо прокатываются в горячем состоянии. При нагреве проходит перекристаллизации α → β и свинцовые включения оказываются внутри β-зерен, а не на границах, как в α-латунях. Двухфазная латунь ЛС59-1 «сыпучка» — наиболее распространенный сплав из-за комбинации технологических м механических свойств: она отлично переносит горячую обработку давлением, удовлетворительно — холодную, отлично обрабатывается резанием.

| Латунь | Плотность г/см3 | Температура плавления, °С | Теплопрo- водность, кал/(см·c·°С) | ρ, Ом·мм2/м | E, кгс/мм2 |

| ЛС63 — 3 | 8,5 | 905 | 0,28 | 20,5 | 9 800 |

| ЛС74 — 3 | 8,7 | 965 | 0,29 | 17,5 | 10 500 |

| ЛС64 — 2 | 8,5 | 910 | 0,28 | 20,3 | 10 500 |

| ЛС60 — 1 | 8,5 | 900 | 0,25 | 20,8 | 10 500 |

| ЛС59 — 1 | 8,5 | 900 | 0,25 | 20,6 | 11 500 |

| ЛС59 — 1В | 8,5 | 900 | 0,25 | 20,6 | 10 500 |

| ЛЖС58 — 1 — 1 | 8,4 | 895 | 0,26 | 20,4 | 10 600 |

| Латунь | E, кгс/мм2 | σв, кгс/мм2 | δ, % | HB, кгс/мм2 | Обрабаты- ваемость резанием, % | |||

| твердая | мягкая | твердая | мягкая | твердая | мягкая | |||

| ЛС63 — 3 | 9 800 | 55 — 65 | 30 — 40 | 3 — 6 | 40 — 50 | 135 — 145 | 45 — 55 | 100 |

| ЛС74 — 3 | 10 500 | 60 — 70 | 30 — 40 | 2 — 5 | 40 — 55 | 130 — 140 | 40 — 50 | 80 |

| ЛС64 — 2 | 10 500 | 58 — 67 | 32 — 38 | 4 — 6 | 55 — 65 | 140 — 150 | 50 — 60 | 90 |

| ЛС60 — 1 | 10 500 | 60 — 70 | 30 — 40 | 4 — 6 | 45 — 55 | 150 — 160 | 60 — 70 | 75 |

| ЛС59 — 1 | 11 500 | 60 — 70 | 30 — 40 | 4 — 6 | 40 — 50 | 150 — 160 | 70 — 80 | 80 |

| ЛС59 — 1В | 10 500 | 60 — 70 | 30 — 40 | 4 — 6 | 40-50 | 150 — 160 | 70 — 80 | 80 |

| ЛЖС58 — 1 — 1 | 10 600 | 65 — 75 | 35 — 45 | 2 — 5 | 35 — 45 | 160 — 170 | 75 — 85 | 70 |

| Марка | Температура,°С | Обрабаты- ваемость резанием1), % | Жидкоте- кучесть, см | Линейная усадка, % | Коэффициент трения | ||||

| литья | горячей деформации | полного отжига | отжига для уменьшения остаточных напряжений | со смазкой | без смазки | ||||

| |||||||||

| ЛС74-3 | 1120 — 1160 | — 5) | 600 — 650 | — | 80 | — | 2,2 | — | — |

| ЛС64-2 | 1060 — 1110 | — 5) | 620 — 670 | — | 90 | — | 2,2 | — | — |

| ЛС63-2 | 1060 — 1100 | 760 — 8202 | 620 — 650 | — | 100 | — | 2,0 | — | — |

| ЛС60-1 | 1040 — 1080 | 780 — 820 | 600 — 650 | — | 75 | — | 2,0 | — | — |

| ЛС59-1 | 1030 — 1080 | 640 — 780 | 600 — 650 | 285 | 80 | 51 | 2,23 | 0,0135 | 0,17 |

| ЛС59-1В | 1030 — 1080 | 640 — 780 | 600 — 650 | — | 80 | 51 | 2,23 | 0,0135 | 0,17 |

| ЛЖС58-1-1 | — | — | 600 — 650 | — | 70 | — | — | — | — |

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

| |||||||||||

Огонь, вода и медные трубы или эволюция латунной сантехники | C.O.K. archive | 2016

Эволюция профессиональной инженерной сантехники, как ни странно, исторически связана с кровельным материалом, которым с давних времен покрывают крыши домов в странах Европы. Более 200 лет назад керамическую черепицу стали заменять медной. Цветному металлу находили новое применение. Немецкие ремесленники экспериментировали с медью, плавили и добавляли в неё разные ингредиенты. Так, появились сплавы с высокой коррозийной стойкостью, именно они стали предтечами латуни – основного материала, применяемого в сантехнической арматуре.

Медь спустилась с крыши

Во многих европейских странах стоят старые дома с позеленевшими крышами. Этот налёт образуется из-за коррозии внешней стороны медной черепицы, покрывающей крышу. Часто зелёные кровли соседствуют с красными, собранными из керамических плиток. Такую черепицу до сих пор изготавливают из обожженной глины, как это делали ещё во времена Античности, а вот медный аналог появился в Европе в XVIII веке. За короткое время не только кровельщики, но и другие мастера оценили преимущества черепицы из меди, которая в 4 раза легче керамической.

Этот налёт образуется из-за коррозии внешней стороны медной черепицы, покрывающей крышу. Часто зелёные кровли соседствуют с красными, собранными из керамических плиток. Такую черепицу до сих пор изготавливают из обожженной глины, как это делали ещё во времена Античности, а вот медный аналог появился в Европе в XVIII веке. За короткое время не только кровельщики, но и другие мастера оценили преимущества черепицы из меди, которая в 4 раза легче керамической.

Со временем медная кровля покрывается слоем зеленой патины из-за атмосферных воздействий. Однако внешняя коррозия не снизила прочность крыши, а лишь увеличила её. Чем толще становился слой патины, тем лучше она сопротивлялась ветру, перепадам температуры, влажности, осадкам. Коррозия образовывала на медной поверхности своего рода защитную броню. На некоторых старых домах в Германии за 200 лет слой патины нарос до 0,5 см!

В отличие от других металлов, медь изнутри не подвержена коррозии. Поэтому с годами медная кровля становится прочнее и не теряет герметичности. Немецкие кровельщики подсчитали, что срок службы медной крыши может достигать 800 и более лет.

Немецкие кровельщики подсчитали, что срок службы медной крыши может достигать 800 и более лет.

Исторический обзор, проведенный специалистами немецкой компании PROFACTOR Armaturen GmbH, выявил, что в середине XVIII века в Германии и Англии активно проводились эксперименты с металлами. Медь плавили, добавляли легирующие элементы, чтобы получить более прочный сплав с высокими антикоррозийными свойствами. И вот, вычислив правильную пропорцию, Джеймс Эмерсон соединил медь с металлическим цинком и получил уникальный сплав – латунь. Учёный запатентовал своё открытие в Англии в 1781 году. Латунь быстро распространилась в Британии и за её пределами. Долгое время в европейских странах и России новый сплав изготовляли в цехах в небольшом количестве, используя примитивное оборудование. С тех пор латунь прошла тернистый и длительный путь эволюции.

Восхождение латуни

До ХХ века латунь не производили промышленным способом. Была востребована простая латунь, которую изготовляли из двух элементов – меди и цинка. Этого вполне хватало для удовлетворения ограниченных потребностей, пока не разразилась техническая революция. На всех континентах начали появляться новые наземные, морские и воздушные транспортные средства. Совершенствовались системы коммуникации. Производственный бум затронул все отрасли, расширялись и модернизировались заводы и фабрики, изобретались новые станки, техническое оборудование и материалы. Простой латуни катастрофически не хватало, объемы её производства росли, сплав совершенствовали, меняли его состав и технологии изготовления.

Этого вполне хватало для удовлетворения ограниченных потребностей, пока не разразилась техническая революция. На всех континентах начали появляться новые наземные, морские и воздушные транспортные средства. Совершенствовались системы коммуникации. Производственный бум затронул все отрасли, расширялись и модернизировались заводы и фабрики, изобретались новые станки, техническое оборудование и материалы. Простой латуни катастрофически не хватало, объемы её производства росли, сплав совершенствовали, меняли его состав и технологии изготовления.

Технологии изготовления латуни в начале ХХ века схожи с современными: медь расплавляли в доменной или шахтной печи, добавляли легирующие элементы, горячий металл разливали по формам, давали ему остыть, а затем закаливали. Процесс закалки и сейчас происходит путём штампования или вытягивания. В настоящее время сплав обрабатывают методом холодного и горячего проката, ковки, резки, сварки.

Изначально в сплав латуни добавляли железо, магний, алюминий, свинец и другие металлы. Латунь становилась прочнее, но почему-то теряла пластичность. Технологи выяснили, что пластичность латуни снижает цинк. И чем больше в сплав добавляется цинка, тем менее пластичным он становится. Металлурги учли этот момент, и начали снижать содержание цинка в сплаве, чтобы получать пластичную латунь, которую можно использовать для ковки, горячего и холодного проката, штамповать и обрабатывать сплав разными способами. Эти новшества позволили производить более качественные сантехнические изделия, к тому же в большом объеме.

Латунь становилась прочнее, но почему-то теряла пластичность. Технологи выяснили, что пластичность латуни снижает цинк. И чем больше в сплав добавляется цинка, тем менее пластичным он становится. Металлурги учли этот момент, и начали снижать содержание цинка в сплаве, чтобы получать пластичную латунь, которую можно использовать для ковки, горячего и холодного проката, штамповать и обрабатывать сплав разными способами. Эти новшества позволили производить более качественные сантехнические изделия, к тому же в большом объеме.

Вместе с тем выяснилось, что добавление в латунь алюминия или кремния повышает её коррозийную стойкость, а свинец (Plumbum) – антифрикционный материал, улучшает антифрикционные свойства сплава, то есть снижает коэффициент трения (от англ. friction — трение). Однако пользу свинца в латуни начали оспаривать немецкие учёные. Многие специалисты в Германии сошлись во мнении, что при соприкосновении с питьевой водой сантехника из свинцовой латуни отравляет воду токсичными солями.

Plumbum в воде – угроза здоровью

После долгих наблюдений, анализов и исследований немецкие эксперты убедились, что избыток свинца в инженерной сантехнике, связанной с водопроводными коммуникациями, влияет на состав питьевой воды и несёт скрытую угрозу. При регулярном употреблении питьевой воды с наличием солей свинца, человек подвергается серьезной опасности, ведь свинец крайне токсичен.

Поднявшие тревогу учёные в Германии оказались правы! Наиболее распространенной причиной попадания свинца в систему питьевого водоснабжения являются сами водопроводные коммуникации – трубы, заглушки, фитинги, вентили и другая сантехническая арматура, содержащая свинец. В процессе неизбежной коррозии соли свинца попадают в проточную воду, и отравляю её. Обнаружить свинец в питьевой воде человек «на глазок» не может, этот металл не имеет четко-выраженного вкуса или запаха. Увы, но свинец не исчезает из воды после её кипячения, попадая в организм человека, он уже не выводится.

Питьевая вода, конечно, может содержать свинец, но не более 0,01-0,03 мг/л. Это максимально допустимая норма! Однако её превышение приводит к острым и хроническим отравлениям. Они развиваются при регулярном употреблении воды с токсичными солями. Свинец откладывается в тканях, поражает центральную и периферическую нервную систему, кишечник, почки, снижает умственную и физическую активность. Наиболее серьезным последствиям отравления свинцом подвержены дети и беременные женщины.

Чтобы предупредить подобные явления и предотвратить столь страшные последствия отравления солями свинца, ещё в 2003 году в Германии были приняты специальные «Положения о системах питьевого водоснабжения» и введены жесткие требования по снижению содержания свинца в питьевой воде. С этого момента в Европе начали активно развиваться бессвинцовые технологии — Lead-Free (без примесей свинца). Через 10 лет, то есть 1 декабря 2013 года, в Германии ещё больше ужесточились условия по контролю и снижению токсичного металла в системах питьевого водоснабжения.

Согласно «Положению о системах питьевого водоснабжения», во всех системах водоснабжения в Германии с 2003 года устанавливается арматура, соответствующая следующим требованиям:

- Арматура из медно-цинкового сплава (латунь) с содержанием свинца ≤3,5% и содержанием мышьяка ≤0,15%. Данное требование также действует в отношении латунных изливов кранов в соответствии с DIN 3523.

- Арматура и соединения труб из медно-цинкового сплава с содержанием свинца ≤ 2,2 % и содержанием мышьяка ≤ 0,1 %.

- Арматура из медно-оловянно-цинкового сплава (бронза) с содержанием свинца ≤ 3,0 % и содержанием никеля ≤ 0,6 %.

Новые бессвинцовые сплавы

Допустимое содержание свинца в питьевой воде в Германии составляет не более 10 мкг/л. Этот показатель был утверждён немецким правительством в 2013 году. Что интересно, ещё в 2003 году данная норма находилась на уровне 25 мкг/л. За 10 лет борьба со свинцом в Германии стала более жесткой и его норма в питьевой воде снизилась на 15 пунктов, то есть с 25 до 10 мкг/л.

Ограничение нормы содержания свинца в питьевой воде затронуло все немецкие производственные предприятия, занимающиеся изготовлением продукции для систем питьевого водоснабжения. Они были вынуждены отказаться от большей части латуни с содержанием свинца, и дружно перешли на бессвинцовые сплавы, их называют Pb-free. С 2013 года сантехническая арматура от труб до фитингов, производящаяся в Германии для водопроводных нужд, практически не содержит свинец.

Не смотря на то, что свинец в Западной Европе стал «персоной нон грата», небольшая доля этого металла все-таки необходима для сохранения механических свойств в ходе обработки латуни. Оставить свинец в некоторых сантехнических изделиях помогли новые сплавы, разработанные в Германии по стандарту DIN 50930-6. Его приняли 1 августа 2001 года с обозначением: «Коррозия металлических материалов под воздействием воды внутри труб, резервуаров и приборов». Уже тогда, согласно нормативу DIN 50930-6, немцы начали искать и разрабатывать новые сплавы со сниженным содержанием свинца, чтобы они заменили устаревшую латунь с содержанием токсичного металла.

За последние годы европейские металлурги значительно увеличили производство сплавов Pb-free и бессвинцовой латуни, которая стала пользоваться большим спросом не только в Германии, но и других странах Европы. Потребители Pb-free обратили внимание, что сплав имеет более высокие технические свойства, чем латунь с множеством примесей. Например, бессвинцовый сплав более устойчив к воздействию соленой морской воды. Он совершенно безопасен и может использоваться в системах питьевого водоснабжения. Кроме того, бессвинцовая латунь нашла широко применение в производстве деталей для телекоммуникаций, бытовой техники, электроники, коннекторов (электрических соединителей) и другой аппаратуры.

Бессвинцовую или простую латунь также называют «двойной», так как она содержит всего два компонента – медь и цинк. Как правило, двойную латунь маркируют буквой «Л» и цифрой, которая обозначает процентное содержание меди: Л63, Л68, Л75, Л80, Л85, Л90, Л96. В тоже время, доля цинка в простой латуни определяется по остатку на 100%. Если в сплаве Л96 содержится 96% меди, то оставшиеся 4% — это цинк.

Если в сплаве Л96 содержится 96% меди, то оставшиеся 4% — это цинк.

Необходимо отметить, что изъятие из латуни свинца осложнило процесс обработки и резки сплавов Pb-free. Небольшое количество свинца добавлялось в латунь для того, чтобы обеспечить наилучшую обработку металла при резке. Отсутствие Pb повлекло за собой революционные изменения устоявшегося за годы технологического процесса. Европейским предприятиям пришлось задуматься над усовершенствованием оборудования, отвечающего за обработку и резку сплавов Pb-free. Потребовалось разработать новые технологии, модернизировать режущие инструменты, наладить новое оборудование, переобучать мастеров и дополнительно повышать их профессиональный уровень. Трудоемкость обработки бессвинцовой латуни значительно увеличилась, соответственно возросла себестоимость изготовления изделий из сплавов Pb-free. По сравнению с изделиями из свинцовой латуни стоимость бессвинцовых аналогов в 2-3 раза выше.

Свинцовая латунь не сдаёт позиции

Если к свинцовой латуни в Западной Европе относятся предвзято, то в других странах мира она остается самым распространенным и широко-потребляемым на рынке сплавом, в том числе в водопроводной системе.

Главные качества свинцовой или специальной латуни – лёгкая обработка и резка. Помимо меди и цинка эти латуни содержат разные легирующие элементы, их маркируют дополнительными буквами и цифрами. Причем, процент Pb в свинцовой латуни может варьироваться. Однако, согласно международным нормативам, свинец не должно превышать в сплаве 3%, если он предназначен для изготовления водопроводной арматуры. Например, для изготовления корпусов кранов немецкая компания PROFACTOR Armaturen GmbH использует марку латуни CuZn40Pb2 (CW617N), утвержденную DIN. В этом сплаве, как видно по маркировке, Pb составляет всего 2%, Zn – 40%, а Cu – 58%. Этот сплав не деформируется от воздействия высоких температур, достаточно устойчив к низким температурам, подходит для любого типа обработки и прессования.

В арсенале PROFACTOR Armaturen GmbH есть латунь, которая содержит ровно 3% свинца – это CuZn39Pb3(CW614N), она также одобрена DIN. Этот сплав не деформируется от воздействия температур и подходит для обработки на станке. Немецкие металлурги создали эту латунь для изготовления шаров и штоков в шаровых кранах, которые непосредственно связаны с водопроводной системой и отвечают нормам содержания свинца.

Немецкие металлурги создали эту латунь для изготовления шаров и штоков в шаровых кранах, которые непосредственно связаны с водопроводной системой и отвечают нормам содержания свинца.

Свинцовая латунь обладает повышенными эксплуатационными свойствами, её используют при производстве вентилей, шаровых кранов, фитингов, тройников, радиаторных клапанов, фильтров грубой очистки, коллекторных групп и т.д. Полностью исключить такую латунь в применении в водопроводной арматуре, на сегодняшний день, невозможно. Лишь четыре страны активно работают в рамках добровольной гармонизации гигиенических требований к продукции, контактирующей с питьевой водой – это Германия, Франция, Нидерланды и Великобритания. Они используют стандарт DIN 50930-6 и заменяют свинцовую латунь на бессвинцовые сплавы. Это довольно дорогостоящая процедура, так как изготовление сантехники из бессвинцовых сплавов обходится гораздо дороже, чем из свинцовой латуни. В условиях глобального кризиса далеко не все страны могут позволить себе столь дорогое удовольствие перехода на Pb-free. Кстати, технологии Lead-Free уже вошли в моду в США, где активно начали использоваться, благо на это у американцев деньги есть!

Кстати, технологии Lead-Free уже вошли в моду в США, где активно начали использоваться, благо на это у американцев деньги есть!

На российском рынке сантехническая арматура из Pb-free встречается редко. Чаще в России попадается контрафактный сантехнический товар из Китая, в котором количество свинца зашкаливает и не поддается измерению. В этой связи, российскому потребителю следует обращать внимание и хорошо разбираться в маркировке латуни, чтобы избежать приобретения подделок с высоким содержанием токсичного металла.

Ресурсы

: Стандарты и свойства — Микроструктуры меди и медных сплавов: Освинцованные медные сплавы

Свинец часто добавляют в медные сплавы для улучшения их обрабатываемости. Роль свинца в медных сплавах двояка: он действует как смазка, а в легкообрабатываемых сплавах свинец способствует разрушению стружки. Свинец добавляется ко многим медным сплавам, что делает все типы сплавов легкообрабатываемыми. Свинец не влияет на структуру и свойства меди, так как практически нерастворим в твердой меди. Чистая медь затвердевает первой, а свинец затвердевает последним в виде почти чистых глобул свинца на границах зерен или в междендритных областях. Размер и концентрация частиц свинца зависят от концентрации свинца в сплаве. Свинцовая медь подразделяется на сплавы с низким содержанием свинца или сплавы, не требующие механической обработки, и сплавы с высоким содержанием свинца. В легкообрабатываемых сплавах свинец действует как стружколом и смазка, что делает эти сплавы более легкими в обработке, чем их аналоги, не содержащие свинец. Медные сплавы с высоким содержанием свинца используются в подшипниках. В подшипниковых материалах свинец действует как твердая смазка, а медь является несущей опорой. Свинец добавляют во многие медные сплавы, производя латуни, бронзы и другие медные сплавы, не требующие механической обработки. Свободная обработка латуни и других сплавов представлена в разделах с конкретными типами сплавов. В этом разделе представлены литые медные сплавы с высоким содержанием свинца, используемые для подшипников.

Чистая медь затвердевает первой, а свинец затвердевает последним в виде почти чистых глобул свинца на границах зерен или в междендритных областях. Размер и концентрация частиц свинца зависят от концентрации свинца в сплаве. Свинцовая медь подразделяется на сплавы с низким содержанием свинца или сплавы, не требующие механической обработки, и сплавы с высоким содержанием свинца. В легкообрабатываемых сплавах свинец действует как стружколом и смазка, что делает эти сплавы более легкими в обработке, чем их аналоги, не содержащие свинец. Медные сплавы с высоким содержанием свинца используются в подшипниках. В подшипниковых материалах свинец действует как твердая смазка, а медь является несущей опорой. Свинец добавляют во многие медные сплавы, производя латуни, бронзы и другие медные сплавы, не требующие механической обработки. Свободная обработка латуни и других сплавов представлена в разделах с конкретными типами сплавов. В этом разделе представлены литые медные сплавы с высоким содержанием свинца, используемые для подшипников. Они обозначены UNS C9.8200 до C98840.

Они обозначены UNS C9.8200 до C98840.

Микроструктура свинцовых медных сплавов аналогична структуре нелегированных медных материалов с добавкой почти чистого свинца в границах зерен. Размер и количество частиц свинца в структурах зависит от концентрации свинца в сплаве. Микроструктура литых медно-свинцовых сплавов состоит из чистых альфа-медных дендритов с глобулами свинца на границах между дендритами. Чем выше содержание свинца в сплаве, тем больше глобул свинца присутствует в структуре. В кованых структурах свинец присутствует в виде дискретных частиц между зернами альфа-меди.

ПРИМЕЧАНИЕ: Размер файла Увеличенный и Наибольший Вид микрофотографий значительно больше, чем показанная миниатюра. Изображения увеличенного вида имеют размер от 11K до 120K в зависимости от изображения. The Largest View Изображения имеют размер от 125 до почти 500 КБ.

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Медно-свинцовые сплавы |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В отливке | |

| Травитель: | ||

| Длина линейки шкалы: | ~ 500 микрон | |

| Сплав: | ||

| Температура: | ||

| Материал: | Медь-4,5 Pb | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Медно-свинцовые сплавы |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В отливке | |

| Травитель: | ||

| Длина линии шкалы: | ~ 50 микрон | |

| Сплав: | ||

| Температура: | ||

| Материал: | Медь-4,5 Pb | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Медно-свинцовые сплавы |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В отливке | |

| Травитель: | ||

| Длина линейки шкалы: | ~ 50 микрон | |

| Сплав: | ||

| Температура: | ||

| Материал: | Медь-6,8 Pb | |

| Источник: | Университет Флориды |

Номинальный состав: Описание: Увеличенный вид микрофотографии | Семейство сплавов: | Медно-свинцовые сплавы |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В отливке | |

| Травитель: | ||

| Длина линии шкалы: | ~ 250 микрон | |

| Сплав: | ||

| Температура: | ||

| Материал: | Медь-35 Pb | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Медно-свинцовые сплавы |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В отливке | |

| Травитель: | ||

| Длина линейки шкалы: | ~ 50 микрон | |

| Сплав: | ||

| Температура: | ||

| Материал: | Медь-35 Pb | |

| Источник: | Университет Флориды |

Ресурсы: Стандарты и свойства — Микроструктуры меди и медных сплавов: Освинцованная латунь

Свинцовые латуни используются из-за их высокой обрабатываемости и стойкости к атмосферной коррозии. Обрабатываемость латуни увеличивается за счет добавления свинца, поскольку он действует как микроскопический стружколом и инструментальная смазка. Освинцованная латунь используется для изготовления винтовых машин с медным основанием. Сплавы обладают отличной обрабатываемостью, хорошей прочностью и коррозионной стойкостью. В любую латунь можно добавить свинец для повышения обрабатываемости и обеспечения герметичности за счет герметизации усадочных пор. Различают латуни с низким, средним и высоким содержанием свинца, с содержанием свинца до 3,5%. Свинцовая латунь используется для архитектурной фурнитуры, деталей винтовых машин общего назначения, винтов, клапанов, фитингов, подшипников и специальных крепежных изделий. Кованая свинцовая латунь имеет обозначение UNS C31200–C38500. Литые свинцовые латуни сгруппированы с их неэтилированными аналогами и попадают в диапазон сплавов от C83600 до C9.7300.

Обрабатываемость латуни увеличивается за счет добавления свинца, поскольку он действует как микроскопический стружколом и инструментальная смазка. Освинцованная латунь используется для изготовления винтовых машин с медным основанием. Сплавы обладают отличной обрабатываемостью, хорошей прочностью и коррозионной стойкостью. В любую латунь можно добавить свинец для повышения обрабатываемости и обеспечения герметичности за счет герметизации усадочных пор. Различают латуни с низким, средним и высоким содержанием свинца, с содержанием свинца до 3,5%. Свинцовая латунь используется для архитектурной фурнитуры, деталей винтовых машин общего назначения, винтов, клапанов, фитингов, подшипников и специальных крепежных изделий. Кованая свинцовая латунь имеет обозначение UNS C31200–C38500. Литые свинцовые латуни сгруппированы с их неэтилированными аналогами и попадают в диапазон сплавов от C83600 до C9.7300.

Микроструктура освинцованных латуней аналогична неэтилированной латуни. Микроструктура свинцовистой латуни содержит дискретные частицы свинца в основном на границах зерен или в междендритных областях. Свинец практически нерастворим в твердой меди и присутствует в литых и деформируемых материалах в виде дискретных частиц, имеющих темную структуру. Микроструктура литой свинцовой латуни зависит от содержания цинка. Сплавы с низким содержанием цинка представляют собой однофазные альфа-дендриты твердого раствора с частицами свинца, рассеянными по междендритным областям. Те с более высоким содержанием цинка имеют двухфазную структуру, состоящую из альфа и бета. Сплавы с более высоким содержанием цинка имеют микроструктуру всех бета. Свинец выглядит как дискретные частицы с темной микроструктурой. Микроструктура кованой латуни с низким содержанием цинка и свинца состоит из сдвоенных зерен альфа-частиц с частицами свинца по всей матрице. Сплавы с более высоким содержанием цинка содержат смесь альфа- и бета-фаз и частиц свинца.

Свинец практически нерастворим в твердой меди и присутствует в литых и деформируемых материалах в виде дискретных частиц, имеющих темную структуру. Микроструктура литой свинцовой латуни зависит от содержания цинка. Сплавы с низким содержанием цинка представляют собой однофазные альфа-дендриты твердого раствора с частицами свинца, рассеянными по междендритным областям. Те с более высоким содержанием цинка имеют двухфазную структуру, состоящую из альфа и бета. Сплавы с более высоким содержанием цинка имеют микроструктуру всех бета. Свинец выглядит как дискретные частицы с темной микроструктурой. Микроструктура кованой латуни с низким содержанием цинка и свинца состоит из сдвоенных зерен альфа-частиц с частицами свинца по всей матрице. Сплавы с более высоким содержанием цинка содержат смесь альфа- и бета-фаз и частиц свинца.

ПРИМЕЧАНИЕ: Размер файла Увеличенный и Наибольший Вид микрофотографий значительно больше, чем показанная миниатюра. Изображения увеличенного вида имеют размер от 11K до 120K в зависимости от изображения. The Largest View Изображения имеют размер от 125 до почти 500 КБ.

Изображения увеличенного вида имеют размер от 11K до 120K в зависимости от изображения. The Largest View Изображения имеют размер от 125 до почти 500 КБ.

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В литом виде | |

| Травитель: | ||

| Длина линейки шкалы: | ~ 125 микрон | |

| Сплав: | С35000 | |

| Температура: | ||

| Материал: | Латунь со средним содержанием свинца, 62% | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В литом виде | |

| Травитель: | ||

| Длина линейки шкалы: | ~ 25 микрон | |

| Сплав: | С35000 | |

| Температура: | ||

| Материал: | Латунь со средним содержанием свинца, 62% | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Кованый | |

| Обработка: | ||

| Травитель: | ||

| Длина линейки шкалы: | ~ 250 микрон | |

| Сплав: | С35000 | |

| Температура: | ||

| Материал: | Латунь со средним содержанием свинца, 62% | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Кованый | |

| Обработка: | ||

| Травитель: | ||

| Длина линейки шкалы: | ~ 50 микрон | |

| Сплав: | С35000 | |

| Температура: | ||

| Материал: | Латунь со средним содержанием свинца, 62% | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В литом виде | |

| Травитель: | ||

| Длина линейки шкалы: | ~ 250 микрон | |

| Сплав: | С35300 | |

| Температура: | ||

| Материал: | Латунь с высоким содержанием свинца, 62% | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В литом виде | |

| Травитель: | ||

| Длина линейки шкалы: | ~ 25 микрон | |

| Сплав: | С35300 | |

| Температура: | ||

| Материал: | Латунь с высоким содержанием свинца, 62% | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В литом виде | |

| Травитель: | ||

| Длина линейки шкалы: | ~ 50 микрон | |

| Сплав: | С36000 | |

| Температура: | ||

| Материал: | Латунь для свободной обработки | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Кованый | |

| Обработка: | ||

| Травитель: | ||

| Длина линейки шкалы: | ~ 25 микрон | |

| Сплав: | С36000 | |

| Температура: | ||

| Материал: | Латунь для свободной обработки | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Кованый | |

| Обработка: | ||

| Травитель: | ||

| Длина линейки шкалы: | ~ 250 микрон | |

| Сплав: | С36500 | |

| Температура: | ||

| Материал: | Свинцовый металл Muntz, ингибированный | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Кованый | |

| Обработка: | ||

| Травитель: | ||

| Длина линейки шкалы: | ~ 50 микрон | |

| Сплав: | С36500 | |

| Температура: | ||

| Материал: | Свинцовый металл Muntz, ингибированный | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Освинцованная латунь |

|---|---|---|

| Форма выпуска: | Кованый | |

| Обработка: | ||

| Травитель: | ||

| Длина линейки шкалы: | ~ 25 микрон | |

| Сплав: | С36500 | |

| Температура: | ||

| Материал: | Свинцовый металл Muntz, ингибированный | |

| Источник: | Университет Флориды |

Роль свинца в меди, латуни и бронзе

Свинец в меди и латуни

Свинец добавляется в сплавы меди, латуни и бронзы для улучшения их обрабатываемости. Роль свинца в медных сплавах двоякая: он действует как смазка, а в легкообрабатываемых сплавах свинец способствует разрушению стружки. Свинец добавляется ко многим медным сплавам, что делает все типы сплавов легкообрабатываемыми. Свинец не влияет на структуру и свойства меди, так как практически нерастворим в твердой меди. Чистая медь затвердевает первой, а свинец затвердевает последним в виде шариков почти чистого свинца. Размер и концентрация частиц свинца зависят от концентрации свинца в сплаве. Свинцовая медь подразделяется на сплавы с низким содержанием свинца или сплавы, не требующие механической обработки, и сплавы с высоким содержанием свинца. В легкообрабатываемых сплавах свинец действует как стружколом и смазка, что делает эти сплавы более легкими в обработке, чем их аналоги, не содержащие свинец. Медные сплавы с высоким содержанием свинца используются в подшипниках. В подшипниковых материалах свинец действует как твердая смазка, а медь является несущей опорой.

Роль свинца в медных сплавах двоякая: он действует как смазка, а в легкообрабатываемых сплавах свинец способствует разрушению стружки. Свинец добавляется ко многим медным сплавам, что делает все типы сплавов легкообрабатываемыми. Свинец не влияет на структуру и свойства меди, так как практически нерастворим в твердой меди. Чистая медь затвердевает первой, а свинец затвердевает последним в виде шариков почти чистого свинца. Размер и концентрация частиц свинца зависят от концентрации свинца в сплаве. Свинцовая медь подразделяется на сплавы с низким содержанием свинца или сплавы, не требующие механической обработки, и сплавы с высоким содержанием свинца. В легкообрабатываемых сплавах свинец действует как стружколом и смазка, что делает эти сплавы более легкими в обработке, чем их аналоги, не содержащие свинец. Медные сплавы с высоким содержанием свинца используются в подшипниках. В подшипниковых материалах свинец действует как твердая смазка, а медь является несущей опорой.

Микроструктура свинцовых медных сплавов аналогична структуре нелегированных медных материалов с добавлением в границы зерен частиц практически чистого свинца. Размер и количество частиц свинца в структурах зависит от концентрации свинца в сплаве. Чем выше содержание свинца в сплаве, тем больше глобул свинца присутствует в структуре. В кованых структурах свинец присутствует в виде дискретных частиц между зернами альфа-меди.

Размер и количество частиц свинца в структурах зависит от концентрации свинца в сплаве. Чем выше содержание свинца в сплаве, тем больше глобул свинца присутствует в структуре. В кованых структурах свинец присутствует в виде дискретных частиц между зернами альфа-меди.

Свинец был смазкой для обработки латуни, бронзы и меди с древних времен. Латунь может содержать от нескольких сотен частей на миллион до 2% остаточного поверхностного свинца. Свинец трудно удалить, потому что легированные металлы в латуни (главным образом цинк) и бронзе (главным образом олово) также могут быть удалены свинцом обычными способами и испортить сплав. Многие стратегии удаления свинца требуют суровых условий, дают низкие выходы и имеют проблемы с отходами.

В выпуске журнала «Производственная обработка» за ноябрь 2015 г., на страницах 38–41, освещаются многочисленные проблемы интеграции более дорогого производства бессвинцовой латуни с традиционным производством «свинцовой» латуни. Цеха по отделке металлов сталкиваются с новыми проблемами при изготовлении и сортировке уникального продукта. Поскольку бессвинцовая латунь изнашивается иначе, чем традиционная латунь, требуются изменения времени цикла, охлаждающих жидкостей и режущих инструментов. Stone Chemical Company CU400L очистит, осветлит и удалит вымываемый поверхностный свинец с латунных, медных и бронзовых деталей и позволит использовать их в тех же целях, что и

Поскольку бессвинцовая латунь изнашивается иначе, чем традиционная латунь, требуются изменения времени цикла, охлаждающих жидкостей и режущих инструментов. Stone Chemical Company CU400L очистит, осветлит и удалит вымываемый поверхностный свинец с латунных, медных и бронзовых деталей и позволит использовать их в тех же целях, что и

No-Lead приложения без головной боли.

В процессе пассивации компании Stone Chemical Company используется запатентованный продукт CU400L для удаления выщелачиваемого свинца из кованых латунных, бронзовых и медных деталей до уровня примерно 1 ppb. Препятствиями для удаления вымываемого свинца с поверхности латуни, бронзы и меди являются:

1. Покрытие технологических масел на поверхности, которое физически предотвращает контакт воды, содержащей раствор для удаления свинца, со свинцом.

2. Присутствие некоторого количества металлического свинца в «отверстиях» кристалла, а не на поверхности металла в виде глобул.

3. Присутствие металлического свинца непосредственно под поверхностью детали, которое может всплыть при последующей обработке.

Удаление свинца происходит в два этапа:

1. Состояние поверхности металлических деталей регулируется с помощью CU400L до:

A) Сначала удаляются поверхностные масла и другой мусор, блокирующий доступ к поверхностному свинцу

B) Затем «подготовьте» открытый провод к удалению, сделав его более реактивным.

2. Затем CU400L плавно удаляет свинец.

A) Поверхностный свинец растворяется в отверстиях с помощью слабокислотного CU400L, который изменяет степень окисления свинца, сводя к минимуму потерю меди и цинка из латуни; и медь и олово из бронзы.

B) Слабокислотный CU400L мягко перестраивает структуры металлических кристаллов, чтобы «заполнить» пустое свинцовое «отверстие». Это окажет осветляющий эффект на латунь.

C) Фосфатный компонент CU400L пассивирует поверхность за счет соединения с латунью (главным образом цинком) или бронзой (основным оловом). Теперь свинец запечатан непосредственно под поверхностью латуни.

Stone Chemical Company получила два патента США (патенты США № 7,771,542 и 8,618,038) на изобретение безопасного удаления свинца с поверхности металлов, включая латунь и медь, которые используются в системах питьевого водоснабжения. Удаление свинца из окружающей среды в настоящее время является целью Агентства по охране окружающей среды для здоровья и хорошего самочувствия, как это отражено в 1991 Национальные правила первичной питьевой воды и поправки к Закону о безопасной питьевой воде 1996 года.

Удаление свинца из окружающей среды в настоящее время является целью Агентства по охране окружающей среды для здоровья и хорошего самочувствия, как это отражено в 1991 Национальные правила первичной питьевой воды и поправки к Закону о безопасной питьевой воде 1996 года.

Для слегка замасленных деталей CU400L имеет достаточную очищающую способность. Однако сильно загрязненные детали можно предварительно очистить с помощью SW100L (нейтральный диспергирующий очиститель) или SW150L (щелочной недиспергирующий очиститель).

Очиститель и отбеливатель для удаления свинца из меди, латуни и бронзы

CU400L Очиститель для меди, латуни и бронзы

CU400L – это уникальный продукт, который очищает, придает блеск и удаляет другие металлические загрязнения, включая свинец, с поверхности меди и латуни, одновременно обеспечивает пассивированную поверхность, устойчивую к потускнению. CU400L соответствует требованиям EPA NSF61 по удалению свинца из меди и латуни для систем питьевой воды.

Мощные очистители для меди, латуни и бронзы для предварительной обработки деталей перед CU400L

SW100L Нейтральный аэрозольный очиститель

SW100L Аэрозольный очиститель представляет собой нейтральный, диспергирующий аэрозольный моющий очиститель для удаления масла и смазки после механической обработки и изготовления. SW100L очищает и осветляет медь, латунь и бронзу, а также предотвращает потускнение. Для использования в мойках промышленных деталей.

SW150L Щелочной аэрозольный очиститель

Щелочной аэрозольный очиститель SW150L — это недиспергирующий аэрозольный моющий очиститель для удаления масла и смазки после механической обработки и изготовления. Углеводородные загрязнения всплывают на поверхность и легко удаляются путем перелива или скимминга. Для использования в мойках промышленных деталей.

БП10 | Бронзовый сплав Медь Олово Бронзовый свинец

особенности

Содержание свинца в сплаве BP10 составляет от 7 до 30 процентов. Оловянные бронзы с высоким содержанием свинца легко режут и сохраняют хорошую теплопроводность и хорошую смазку благодаря содержанию свинца.

Оловянные бронзы с высоким содержанием свинца легко режут и сохраняют хорошую теплопроводность и хорошую смазку благодаря содержанию свинца.

Оловянно-свинцовые бронзы, такие как BP10, идеально подходят для подшипников, где возможна потеря предела смазки. Эти сплавы имеют отличные характеристики в суровых условиях, где могут быть посторонние вещества, такие как грязь и другие посторонние материалы.

Сплавы с высоким содержанием свинца могут обволакивать инородные тела из-за своей податливой природы и при этом защищать изнашиваемую поверхность детали муфты, такой как вал.

Применение

КРЕПЕЖНЫЕ СОЕДИНЕНИЯ: шайбы для двигателей, гайки.

ПРОМЫШЛЕННОСТЬ: коленчатые валы, подшипники, опорные плиты, детали машин, втулки, изделия, требующие кислотостойкости к сульфитным жидкостям, стальные заводские детали для технического обслуживания, стальные направляющие скольжения, высокоскоростные, сверхмощные подшипники, насосы, литые детали, рабочие колеса, коррозионностойкие. отливки, высокоскоростные втулки и втулки высокого давления.

отливки, высокоскоростные втулки и втулки высокого давления.

MARINO: большие подшипники для судов.

Химический состав

% | Медь | Ни | Р | Пб | Сн | Цинк | Ал | Фе | С | Сб | Другие | Си |

Мин. | 78 | — | — | 8 | 9 | — | — | — | — | — | — | — |

Макс. | 82 | 0,5 | 0,1 | 11 | 11 | 0,8 | 0,005 | 0,7 | 0,08 | 0,5 | — | 0,005 |