Сплав меди с оловом: Сплав меди с оловом, 6 (шесть) букв

Содержание

Сплавы меди с цинком, оловом, содержание меди в сплавах

Медь относят к цветным металлам. Он обладает высокими показателями тепло- и электропроводимости. Она подлежит обработке всеми традиционными технологиями – литье, давление, точение и пр.

Производители выпускают 11 марок чистого металла. Для ее получения используют медный колчедан и некоторые другие руды. На основании этого цветного металла разработано и производится большое количество соединений.

Сплавы меди

Содержание

Физико-химические свойства меди

В естественной среде (на воздухе) у меди яркий желто-красный оттенок. Этот цвет придает металлу оксидная пленка, образующаяся на его поверхности. Чистый металл – это довольно мягкий материал, он легко подвергается прокату и вытяжке. Но использование при его получении определенных примесей позволяет увеличить ее твердость и изменить другие параметры.

Плотность этого материала равна 8890 кг/ м3, температура плавления лежит в пределах 1100 °C.

Ключевым свойством, которое определило применяемость в быту и производстве. Кроме высокой электропроводимости меди свойственна высокая теплопроводности. Использование таких примесей, как железо, олово и некоторые другие оказывают существенное влияние на ее свойства.

Кроме названных параметров, у меди высокая температура плавления и кипения. Медь обладает высокой стойкостью к воздействию коррозии.

Медь в природе

Физические параметры меди позволяют получать из нее различную продукцию, например, проволоку толщиной в несколько микрон.

Медь и ее соединения нашли свое применение, в первую очередь, в электротехнической промышленности, впрочем без нее вряд ли обойдется любая другая область промышленности.

Особенности оксида меди

Соединение кислорода и меди называют оксидом. В природе он существует как кристаллы красно-коричневого цвета. Это соединение применяют для окрашивания изделий из стекла, керамики и пр. Его вводят в состав красок применяемых для окрашивания днищ морских и речных судов.

Это вещество обладает небольшой токсичностью, но в целом представляет опасность только для мелких грызунов.

Медь и ее сплавы как источник цветного вторичного металла

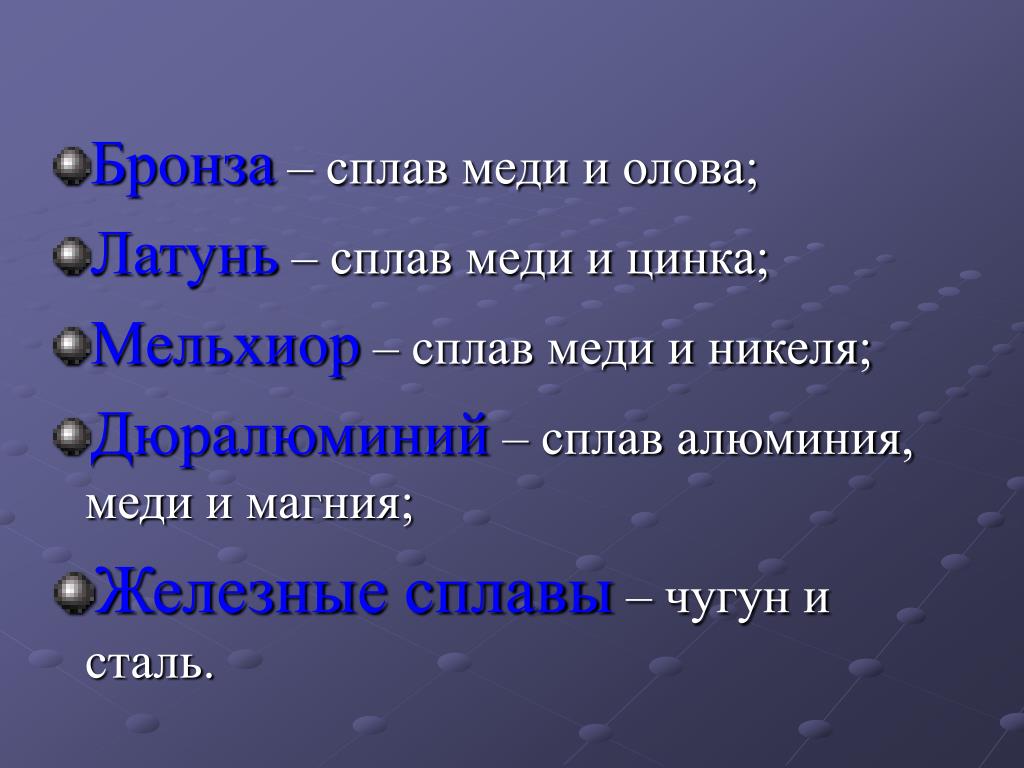

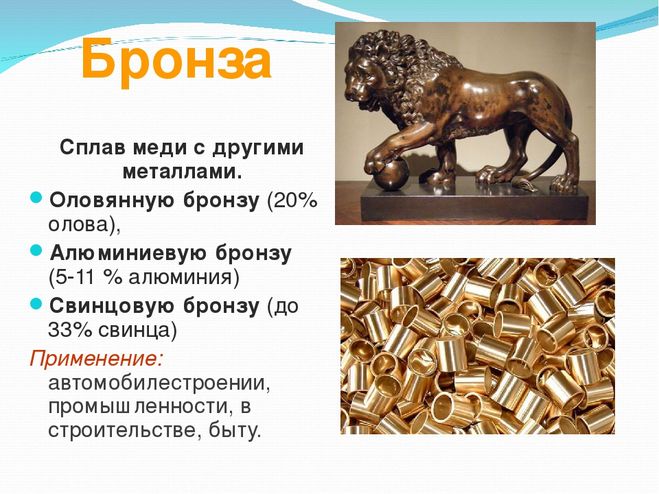

На практике существует два типа сплавов – латунь и бронза. Между тем их можно разделить еще на несколько групп.

Бронза с большим содержанием алюминия. Ее применяют для изготовления деталей, которые работают под воздействием высоких температур и в агрессивных средах, например, морской воде.

Бронза со свинцом – это материал, обладающий высокими антифрикционными свойствами, и это широко применяется в промышленности.

Добыча цветных металов – это дорогостоящее предприятие и поэтому, многие детали и узлы производят из вторичного металла.

То есть существует множество пунктов приема вторичного сырья. Они специализируются на утилизации лома медного сплава и передаче его на заводы по производству цветного металла. Такой подход в итоге позволяет замещать множество изделий, для изготовления которых идет добытая медь и соединения полученные из нее.

Такой подход в итоге позволяет замещать множество изделий, для изготовления которых идет добытая медь и соединения полученные из нее.

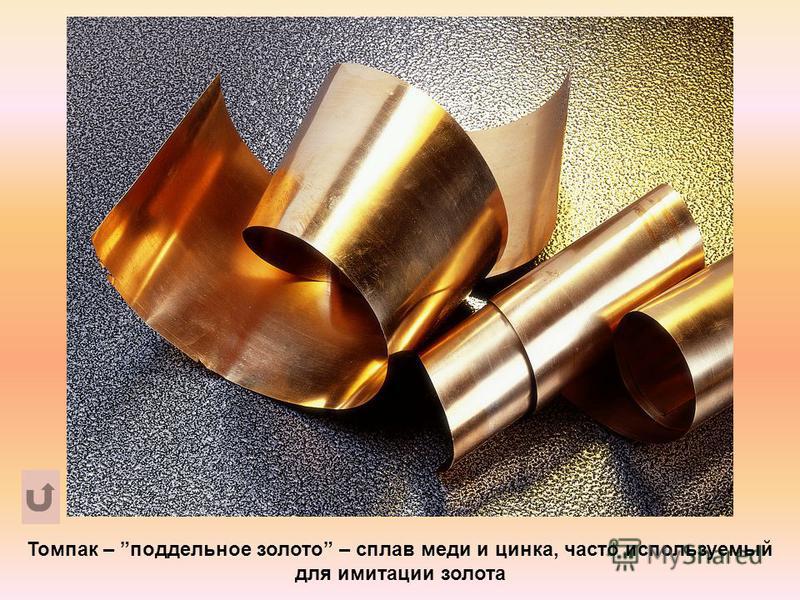

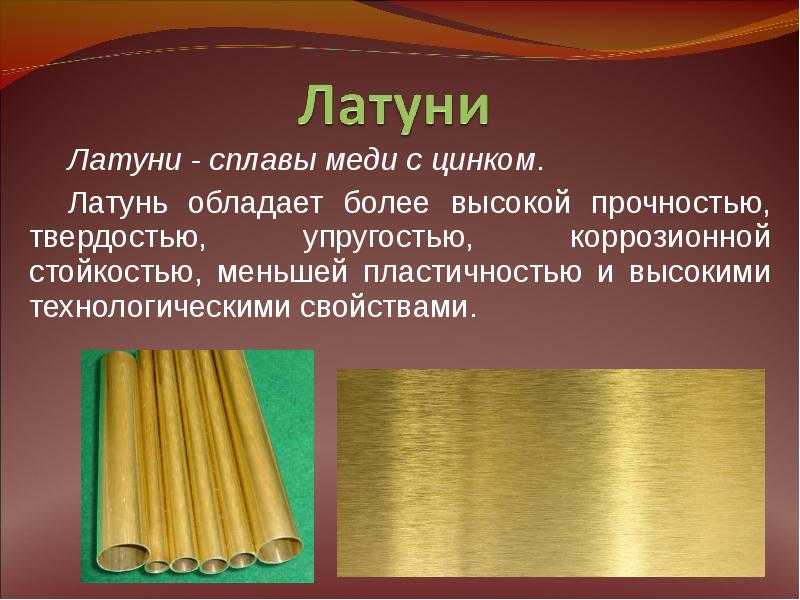

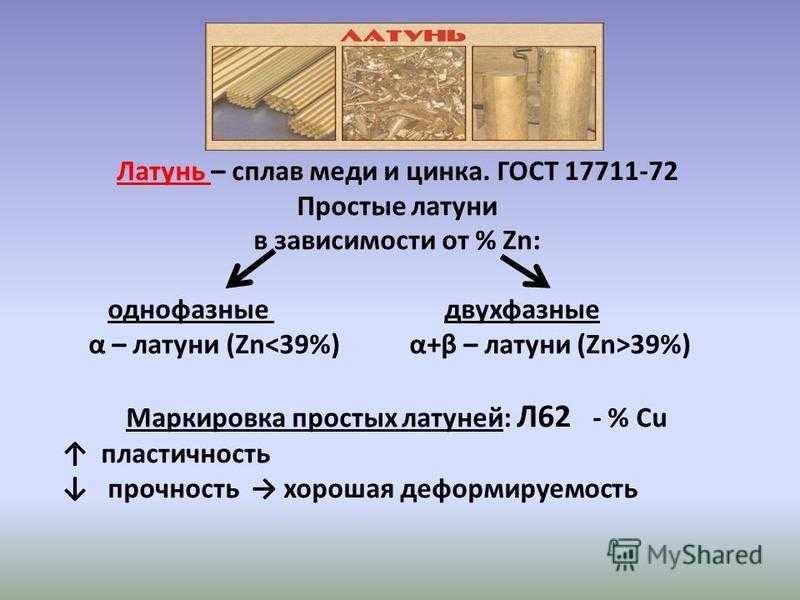

Латунь

При введении в расплав меди цинка, получают сплав под названием латунь. Существует двухкомпонентная латунь, в нем содержаться только медь и цинк. Кроме нее промышленность выпускает специальные сплавы, в состав которых входят многочисленные легирующие элементы.

Применение цинка, как компонента сплава существенно повышает прочностные параметры меди. Максимальной пластичности достигает латунь, в состав которой входит порядка 40% цинка.

Большая часть произведенной латуни, используют для производства катаных изделий – труб, листа, проволоки и многих других.

Латунь

При маркировке латуни используют набор букв и цифр. Буква Л, говорит о том, что это латунь. Затем следует набор символов, показывающий какие материалы, входят в состав этого сплава. Надо отметить, то, что содержание цинка не показывается. Для того, что бы его узнать, надо из 100% отнять, входящее в медный сплав количество основного материала и других элементов. Например, латунь Л90, содержит в себе 90% меди, а остальное составляет цинк.

Например, латунь Л90, содержит в себе 90% меди, а остальное составляет цинк.

Если сравнивать характеристики латуни и меди, то надо отметить, что у латуни более высокие прочностные параметры, она отличается стойкостью к воздействию коррозии.

По технологическому предназначению из разделяют на литейные и те, которые обрабатывают под давлением. Последние называют деформируемыми.

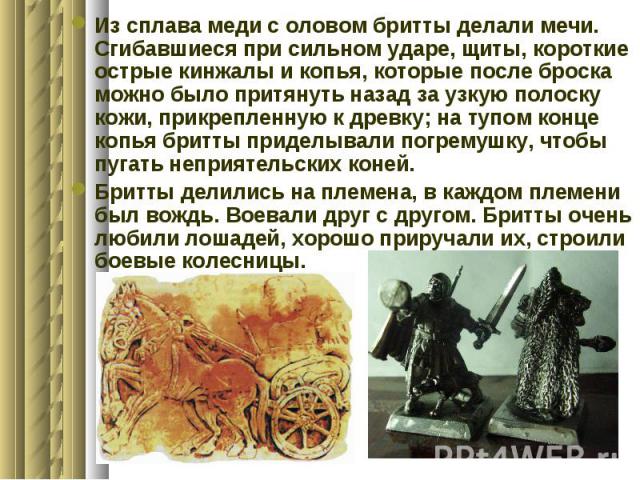

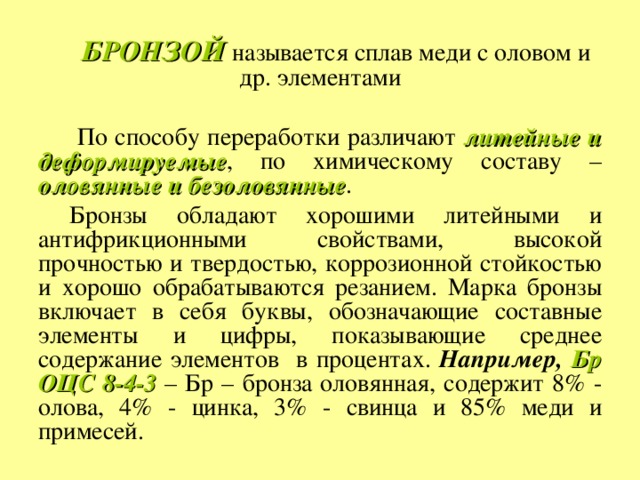

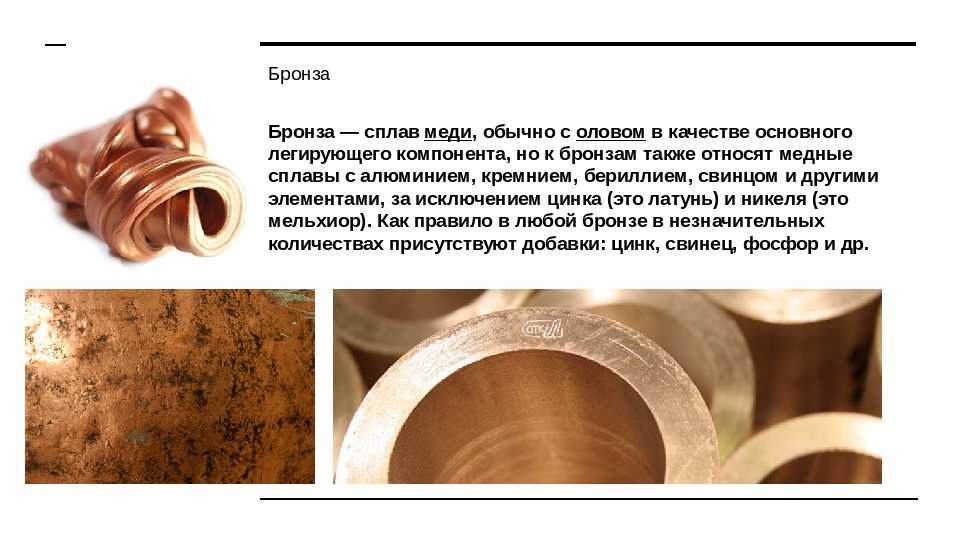

Бронза

Так называют сплав меди и олова. Кроме последнего в бронзу могут входить алюминий, кремний, свинец и многие другие вещества. Сплавы этого типа можно разделить на те, которые обрабатывают под давлением и литьем.

Маркировка этого медного сплава выполняется следующим образом – Бр, обозначает бронзу, затем идут буквенно-цифровые обозначения, показывающие содержание других элементов смеси.

Бронза

Производители выпускают оловянистые бронзы, то есть выполненные с большим содержанием олова. И те, которые получены без его участи. Сплав меди с оловом может использоваться при производстве вкладышей для подшипников скольжения.

Маркировка по ГОСТ

Медные сплавы подразделяют в соответствии со своими техническими характеристиками:

- литейные;

- деформируемые;

- термически упрочняемые;

- термически неупрочняемые.

Скачать ГОСТ 3297-2013

Латунь обозначают буквой Л, бронзы – Бр. Затем следуют буквы, которые показывают наличие других химических веществ. Например, Мц – обозначает наличие марганца, С – свинец и пр. Цифры, которые идут далее сообщают о процентном содержании примесей в сплаве.

Применение сплавов

Бронзы и латунь применяют во всех отраслях промышленности, в первую очередь в электротехнической промышленности.

При производстве трубопроводной арматуры, например, при производстве клапанов, вентилей и пр. Кроме этого, медные сплавы применяют при создании систем отопления, вентиляции и кондиционирования.

Бронзы используют при производстве антифрикционных изделий, например, устанавливаемых в подшипники скольжения.

Медные сплавы могут работать в агрессивных средах, например, в морской воде, жидком топливе и пр.

Не последнюю роль бронза играет и в украшении интерьеров зданий и сооружений. В частности, оловянистые бронзы использовали еще в древнем мире для создания предметов искусства и роскоши.Производители выпускают на рынок широкий ассортимент продукции, выпускаемой из латуни и бронзы.

Фигурки из бронзы и латуни

Так, на рынке можно приобрести трубы, которые получены методом холодной деформации. Они поставляются в трех состояниях – мягком, полутвердом, твердом.

Листы и полосы получают с применением холодного проката. При этом листы обладают следующими габаритами 600-3000Х1000-6000 мм. По состоянию материала холоднокатаные листы и полосы изготовляют мягкими, полутвердыми и твердыми.

Для производства проволоки используют латунь марок Л63 или Л68. Они поставляются или в виде прутков длиной до 6 м, либо свернутыми в бухты, длиной в 10 м.

Они поставляются или в виде прутков длиной до 6 м, либо свернутыми в бухты, длиной в 10 м.

Из бронзового сплава БрАЖМц производят прутки разного диаметра и длиной до 6 метров.

Белая бронза | Технология и механизм покрытия медь-олово

Фазлутдинов К.К.

05.05.2020 (обновленно 11.05.2021)

4732 просмотров

Содержание:

1. Что такое бронза?

2. Общие сведения о гальванических белых бронзах.

3. Осаждение бронзы из простого электролита без добавок.

4. Цианидный электролит белого бронзирования.

5. Нецианидный электролит белого двухкомпонентного бронзирования.

6. Особенности гальванических белых бронз с цинком.

1. Что такое бронза?

Бронза является сплавом меди и олова. Металлургические бронзы кроме этого обычно содержат еще несколько легирующих добавок. Гальванические же бронзы практически всегда двух- или трехкомпонентны, причем в качестве третьего компонента часто выступает цинк.

Гальванические же бронзы практически всегда двух- или трехкомпонентны, причем в качестве третьего компонента часто выступает цинк.

Сегодня покрытия бронзами ограниченно применяются в промышленности, по сравнению с оловом, цинком или никелем. Во многом здесь сказался исторический фактор, т.к. ранее никель был дефицитным и его замена белой бронзой была экономически оправдана, несмотря на то, что само по себе бронзирование сложнее, чем никелирование. Сегодня ситуация поменялась — никель и олово равнодоступны для предприятий и находятся примерно в одной ценовой категории. Но, все же, гальванические бронзы обладают рядом уникальных свойств, из-за которых они имеют право на жизнь.

Сами по себе гальванические бронзы делятся на белые (Sn 40-50%) и желтые (Sn 10-20%). В данной статье речь пойдет о процессе осаждения белой бронзы.

2. Общие сведения о гальванических белых бронзах.

Гальванические белые бронзы далее разделяются на два основных подвида:

- Двухкомпонентные (медь-олово).

Классическим считается состав с 40% олова, хотя эта цифра может колебаться в пределах 35-50%;

Классическим считается состав с 40% олова, хотя эта цифра может колебаться в пределах 35-50%; - Трехкомпонентные (медь-олово-цинк). Состав с 7% цинка называется Триаллоем.

Покрытия белыми бронзами имеют ряд общих свойств:

- Любые белые бронзы устойчивы к коррозии в обычной воздушной атмосфере.

- При нагревании до 300° С на воздухе они окисляются.

Рисунок 1 — Результат термического окисления белой бронзы на алюминиевом контакте с подслоем никель-фосфор. Нагревание выполнено путем приваривания контакта к алюминиевой шине.

- Пористость покрытий белыми бронзами меньше, чем у никеля на аналогичных толщинах.

- Белые бронзы имеют высокий коэффициент отражения света и могут применяться в рефлекторах.

- В серосодержащих промышленных атмосферах белые бронзы обладают гораздо более стабильным переходным сопротивлением, чем серебро, что определяет главную область их применения — защита электроконтактов.

- Электроосажденная белая бронза является катодом к латуни в морской воде, поэтому она не должна иметь пор и повреждений, доходящих до основы.

Существует и ряд отличий между двух- и трехкомпонентной белой бронзой:

- При отсутствии цинка белая бронза ближе по цвету к олову, с цинком — ближе к никелю. Цинкосодержащие бронзы имеют яркие блестящие поверхности даже при концентрации олова значительно ниже 20% масс.

- Цинксодержащие бронзы по совокупности параметров осаждаются на 40% быстрее, чем соответствующие двойные сплавы.

- Цинкосодержащие бронзы менее пористы, чем свободные от цинка.

- Бинарная бронза с высоким содержанием олова тверже по сравнению с тройными сплавами, что делает их предпочтительным выбором, если требуется устойчивость к царапинам, износу и эрозии.

Цинксодержащие белые бронзы нашли применение при покрытии высокочастотных электроконтактов (рисунок 2).

Рисунок 2 — Примеры высокочастотных электроконтактов с покрытием белой бронзой.

- Потенциал двухкомпонентной бронзы более катодный по отношению к латуни, чем трехкомпонентной.

- Сопротивление анодной поляризации у двухкомпонентной бронзы выше, чем у трехкомпонентного сплава.

- У двухкомпонентной бронзы коррозия идет локально, у трехкомпонентной — равномерно и однородно.

- В морской среде коррозионная стойкость двухкомпонентной бронзы выше, чем трехкомпонентной.

Диаграмма теплового равновесия бронз (рисунок 3) имеет сложный характер.

Рисунок 3 — Диаграмма теплового равновесия бронз.

Имеется целый ряд возможных фаз, которые не обязательно являются равновесными, стабильными при комнатной температуре. Большое количество неравновесных и интерметаллических фаз существует вплоть до 50% олова.

Само по себе гальваническое осаждение бронзы также является неравновесным процессом, что еще более усложняет дело. Т.е в электроосажденном сплаве могут присутствовать фазы, которые обычно не стабильны при комнатной температуре.

Ранние рентгеноструктурные исследования Бехарда и позднее Рауба и Соттера подтвердили, что фазы в электроосажденных бронзах существуют в более широком диапазоне составов, чем те, которые можно найти в металлургических бронзах.

Принципиальным моментом в кинетике осаждения классической белой бронзы является высокая разность стандартных потенциалов меди и олова. Еще более трудным случаем является осаждение трехкомпонентного сплава, т.к. у всех трех металлов потенциалы сильно отличаются. Данное обстоятельство означает, что без применения лигандов и функциональных добавок соосаждение меди, олова, и, тем более, цинка, будет невозможно. Наиболее популярными лигандами являются цианиды.

Большую роль в вопросе состава получаемого сплава играет рабочая плотность тока. В целом, связь между плотностью тока и составом сплава при нерегулярном (аномальном) соосаждении является сложной и обычно непредсказуемой. При нормальном соосаждении Cu осаждается при более положительном потенциале, чем Sn, при аномальном — наоборот. Однако C.T.J.Lowetal. продемонстрировали, что как нормальное осаждение сплава, так и аномальное, может быть достигнуто в зависимости от концентрации меди и добавок в ваннах.

Однако C.T.J.Lowetal. продемонстрировали, что как нормальное осаждение сплава, так и аномальное, может быть достигнуто в зависимости от концентрации меди и добавок в ваннах.

Рауб и Сауттер показали, что твердость гальванических бронз достигает максимума около 550 VHN при 40% Sn. Т.е первым фактором здесь выступает состав сплава. Это согласуется с исследованиями, проведенными Раманатаном, который получил максимальную твердость 520 VHN при том же составе. Мензис обнаружил, что микротвердость бронз увеличивается с повышением температуры ванны. Максимальная твердость была получена из цианидной ванны при 70°C, хотя этот осадок не имел самого высокого содержания олова. Таким образом, твердость гальванических бронз связана также с температурой ванны, а не только с составом или структурой покрытия.

3. Осаждение бронзы из простого электролита без добавок.

Невозможность осаждения бронз из простых ванн без добавок подтверждается экспериментально.

На рисунке 4 показаны кривые циклической вольтамперометрии при осаждении из электролитов, содержащих медь, олово и одновременно медь с оловом. Добавки, кроме серной кислоты, и лиганды в электролит не вводились. Процесс велся на стальном вращающемся дисковом электроде при скоростях 0, 100 и 500 оборотов в минуту.

Добавки, кроме серной кислоты, и лиганды в электролит не вводились. Процесс велся на стальном вращающемся дисковом электроде при скоростях 0, 100 и 500 оборотов в минуту.

Рисунок 4 — Циклические вольтамперограммы на стальном вращающемся дисковом электроде в электролитах: а — 0,1М CuSO4, b — 0,1М SnSO4, c — 0,1М CuSO4 + 0,1М SnSO4. Во всех случаях в электролиты вводили 1,4М H2SO4. Добавки не применялись.

На кривых точно видны два потенциала: начала восстановления и анодного растворения указанных металлов.

Восстановление Cu2+ до Cu0 начиналось в диапазоне от -0,017 до -0,112 В, в зависимости от скорости вращения электрода (рисунок 4а). При анодной поляризации наблюдались одиночные скачки тока, появляющиеся при 0,05 В и имеющие разные площади пиков.

В случае олова (рисунок 4b) потенциал начала восстановления находился в диапазоне от -0,464 до -0,414 В, в зависимости от скорости вращения электрода. После начала процесса плотность тока скачкообразно возрастала при -0,5 В и впоследствии уменьшалась.

После начала процесса плотность тока скачкообразно возрастала при -0,5 В и впоследствии уменьшалась.

При совместном присутствии в электролите меди и олова без добавок (рисунок 4c) первый потенциал начала восстановления меди составлял -0,022 В при 0 об/мин, -0,134 В при 100 об/мин и -0,196 В при 500 об/мин. Предельный ток достигался при -0,48В. При дальнейшей катодной поляризации от -0,5В плотность тока снова увеличивалась, что говорило о начале восстановления олова.

Таким образом, в смешанном растворе на катодных ветвях вольтамперограммы обнаруживались два четко разделенных скачка тока, характеризующих восстановление меди и олова. Это означает, что соосаждения их не было и бронза не образовывалась.

Поскольку медь предпочтительнее восстанавливается из-за ее более положительного стандартного потенциала, в электролите без добавок и лигандов на катоде меди осаждалось гораздо больше, чем олова. Это согласуется с профилем сканирования в режиме анодной поляризации. Большие пики анодного растворения обнаруживались в диапазоне от 0,18 до 0,28В в электролите, содержащем только медь (рисунок 4а), и от -0,44 до -0,38В в электролите, содержащем только олово (рисунок 4b). В смешанном же растворе наблюдались очень маленькие пики между -0,45 и -0,42 В и большой пик при 0,167 В. Таким образом, это является еще одним доказательством того, что электрохимическое восстановление в смешанном растворе Cu/Sn в основном приводит к осаждению меди.

В смешанном же растворе наблюдались очень маленькие пики между -0,45 и -0,42 В и большой пик при 0,167 В. Таким образом, это является еще одним доказательством того, что электрохимическое восстановление в смешанном растворе Cu/Sn в основном приводит к осаждению меди.

4. Цианидный электролит белого бронзирования.

Этот тип ванны, вероятно, наиболее широко изучен и имеет наибольшее коммерческое значение. Состав ванны включает цианидные комплексы меди с избытком свободных цианидов натрия или калия, а также гидроксиды и станнаты в различных количествах, в зависимости от состава требуемого осадка. Цианиды калия лучше натрия с точки зрения электропроводности.

Основными недостатками цианидных ванн является токсичность и склонность к карбонизации на воздухе. Последний фактор особенно обостряется, если ванна работает с сильным нагревом.

Блескообразователи играют важную роль в этих ваннах, могут влиять на кинетику процесса и физические свойства осадков. При введении соответствующих добавок из цианидных электролитов образуются гладкие, яркие и почти зеркальные бронзовые покрытия. Добавки могут быть неорганическими или органическими по своей природе, многие из них зашифрованы и запатентованы.

Добавки могут быть неорганическими или органическими по своей природе, многие из них зашифрованы и запатентованы.

4.1 Влияние температуры.

Установлено, что повышение температуры увеличивает выход покрытия по току, повышает содержание олова в осадке и его твердость. Однако, при нагреве цианид натрия разлагается гораздо быстрее, особенно при температурах выше 65°С. При температурах же ниже 40°С олово почти не осаждается и образуются осадки, состоящие в основном из меди.

4.2 Влияние плотности тока.

При увеличении плотности тока резко снижается выход по току. При осаждении белой бронзы диапазон допустимых плотностей тока уже, чем для желтой.

Установлено, что состав сплава, полученного при различных плотностях тока, изменяется, но неравномерно. Некоторые исследователи сообщали, что с ростом плотности тока содержание олова в осадке увеличивается, однако были и противоположные мнения.

4.3 Влияние концентраций цианидов и гидроксидов.

С увеличением концентрации цианидов и гидроксидов в ванне происходит заметное снижение катодного выхода по току.

Было обнаружено, что увеличение содержания свободных гидроксидов в ванне значительно снижает скорость осаждения олова, но почти не влияет на скорость осаждения меди.

Увеличение содержания свободного цианида значительно снижает скорость осаждения меди и оказывает гораздо меньшее влияние на скорость осаждения олова.

Это можно резюмировать следующим образом: увеличение содержания гидроксида уменьшает содержание олова в покрытиях, а увеличение содержания цианида увеличивает.

4.4 Влияние концентрации металлов в ванне.

Значительное увеличение содержания олова в ванне приводит к возрастанию количества олова в покрытии всего на несколько процентов. Повышение концентрации металлов в ванне в целом увеличивает выход по току.

4.5 Влияние карбоната в гальванических ваннах.

Карбонаты в цианидной ванне накапливаются различными способами. Они могут образовываться при взаимодействии атмосферного углекислого газа с гидроксидами или при его взаимодействии с разлагающимися цианидами в присутствии кислорода. Карбонаты могут также образовываться на аноде при разложении цианидов.

Карбонаты могут также образовываться на аноде при разложении цианидов.

Установлено, что определенное количество карбоната оказывает благоприятное действие на процесс осаждения белой бронзы за счет увеличения электропроводности раствора и, таким образом, увеличения рассеивающей способности. Установлено, что содержание карбоната калия до 100 г/л увеличивает РС бронзовых ванн. Дальнейшее увеличение содержания карбоната калия выше этого значения приводит к снижению РС.

Увеличение содержания карбоната калия в гальванической ванне приводит также к снижению выхода по току.

4.6 Электродные реакции в цианидной ванне бронзирования.

Общепринято, что олово осаждается из раствора посредством простых ионов, которые образуются при гидролизе или диссоциации станнатного комплекса:

SnО32- + 3H2О → Sn4+ + 6OH—

затем:

Sn4+ + 4e → Sn0

Возможен и прямой разряда комплекса:

SnО32- + 3H2О + 4e → Sn0 + 6ОH—

Приведенная выше реакция показывает, что на каждый атом осажденного олова приходится шесть гидроксильных ионов. Это приводит к чрезмерному росту рН в диффузионном слое катода.

Это приводит к чрезмерному росту рН в диффузионном слое катода.

Диссоциация цианидного комплекса меди идет по реакции:

Cu(CN)32- → Cu+ + 3CN—

Cu+ + e → Cu

Первая реакция диссоциации не так проста, как может показаться. Изменение концентрации свободного цианида в растворе оказывает необычное влияние на электродный потенциал. По мере разбавления раствора было бы разумно предположить, что электродный потенциал станет более отрицательным или менее благородным, как для электродов в растворах простых ионов. Однако электродный потенциал для меди становится более положительным (более благородным), поскольку раствор цианида становится более разбавленным. Одна из теорий объясняет это тем, что при изменении концентрации цианида происходят различные электродные реакции и наблюдаемый потенциал представляет собой смесь потенциалов, связанных с несколькими реакциями разряда.

Ряд комплексов, образующихся при увеличении концентрации цианида в растворе, может быть следующим:

Cu(CN)2- → Cu(CN)32- → Cu (CN)43-

Все эти комплексы существуют в растворе и их потенциал возрастает с увеличением числа цианидных лигандов. Таким образом, потенциал становится более отрицательным по мере увеличения содержания цианида в ванне.

Таким образом, потенциал становится более отрицательным по мере увеличения содержания цианида в ванне.

5. Нецианидный электролит белого двухкомпонентного бронзирования.

При введении ряда добавок в сернокислый нецианидный раствор бронзирования кинетика осаждения покрытия изменяется. Циклическая вольтамперометрия в электролите с четырьмя функциональными добавками проводилась при скорости сканирования 50 мВ/с и вращении стального дискового электрода 100 об/мин. На рисунке 5а показаны кривые, полученные в растворе, содержащем две специальных добавки.

Рисунок 5 — Поляризационная кривая осаждения сплава медь-олово в электролите, состоящем из 0,1М CuSO4 и 0,1М SnSO4 в 1,4 М H2SO4 с: а — отдельными добавками, b — с хелатирующим лигандом, c — с антипиттинговой добавкой.

При введении добавок потенциал начала восстановления меди сдвигался к более отрицательному значению, а предельная плотность тока снижалась. Теоретически вводимые в исследовании добавки не диссоциируют в ванне при pH<1,0, что намного ниже их значений pKa. Однако с ними могут образовываться комплексы Cu2+ в прикатодной области, где рН выше за счет выделения водорода.

Однако с ними могут образовываться комплексы Cu2+ в прикатодной области, где рН выше за счет выделения водорода.

Согласно рисункам 5b и с, в присутствии хелатирующего агента или антипиттинговой добавки потенциал начала восстановления меди смещался в сторону потенциала выделения олова. В то же время потенциал восстановления олова не менялся и равнялся -0,484 В независимо от присутствия этих компонентов. Общая предельная плотность тока снижалась.

На рисунке 6а показаны результаты измерений в диапазоне потенциалов от 0,6 до -0,6 В в электролите, содержащем две комплексные добавки, хелатирующий лиганд и антипиттинговую добавку. Видно, что восстановление начиналось примерно с -0,2 В, большой пик тока проявлялся около -0,43 В. На этом графике потенциал начала восстановления олова пересекался с потенциалом восстановления меди, что означало возможность сплавообразования.

Рисунок 6 — Циклические вольтамперограммы осаждения сплава медь-олово в электролите, состоящем из 0,1М CuSO4 и 0,1М SnSO4 в 1,4М H2SO4 со всеми добавками: а — вся кривая, b — увеличение отдельной области кривой. При сканировании в анодную область крупные пики тока были видны при -0,5В (олово) и 0,13 В (медь) соответственно, что свидетельствовало об успешном осаждении Cu-Sn в этих условиях. В отличие от осаждения меди и олова без добавок, где площадь пика растворения меди значительно превышала площадь пика растворения олова. Кроме того, на потенциалы восстановления практически не влияла скорость вращения дискового электрода. Т.е. влияние массоопереноса при осаждении бронзы в электролите с добавками было незначительным (рисунок 4b).

При сканировании в анодную область крупные пики тока были видны при -0,5В (олово) и 0,13 В (медь) соответственно, что свидетельствовало об успешном осаждении Cu-Sn в этих условиях. В отличие от осаждения меди и олова без добавок, где площадь пика растворения меди значительно превышала площадь пика растворения олова. Кроме того, на потенциалы восстановления практически не влияла скорость вращения дискового электрода. Т.е. влияние массоопереноса при осаждении бронзы в электролите с добавками было незначительным (рисунок 4b).

На рисунке 7 показаны цвета покрытий бронзой в зависимости от плотности тока и времени нанесения гальванического покрытия.

Рисунок 7 — Влияние плотности тока и времени осаждения на цвет получаемой бронзы.

Видно, что рост плотности тока приводит к изменению цвета покрытия от белого к красному. Это означает, что с ростом плотности тока доля осаждаемой меди в сплаве увеличивается.

На рисунке 8 показаны электронномикроскопические изображения поверхности Cu-Sn после осаждения из электролита со всеми четырьмя добавками.

Рисунок 8 — СЭМ-изображения поверхности покрытий сплавом Cu-Sn, осажденных в смешанном растворе, в зависимости от плотности тока при А/дм2: а — 0,5, b — 1, c — 2, d — 3, e — 5, f — 6. В зависимости от времени при 1 А/дм2: g — 10 минут, h — 20 минут и i — 45 минут.

На них видна компактная структура и однородная морфология поверхности, причем размер зерен увеличивался одновременно с плотностью тока (рисунок 8a-f) и временем осаждения (g-i).

Изображение поперечного сечения этого покрытия приведено на рисунке 9a. Видно, что покрытие компактное, однородное и это согласуется с предыдущими данными.

Результаты EDS-анализа данного шлифа с картированием приведены на рисунке 9 (Cu и Sn). Как медь, так и олово демонстрируют равномерное распределение по шлифу без агломераций.

Рисунок 9 — Комплексные данные: a — СЭМ-изображение поперечного сечения пленки сплава Cu-Sn, осажденной при 1 А/дм2 в течение 30 минут с результатами EDS шлифа для меди и олова; b,c — график содержания меди и олова на поверхности покрытия сплавом Cu-Sn в зависимости от плотности тока и времени осаждения соответственно.

Рисунок 9b показывает, что при минимальной плотности тока осаждается сплав с 50% олова. Эта доля постоянно уменьшается, доходя до 35% по мере увеличения плотности тока, что хорошо согласуется с результатом оценки цвета покрытия (рисунок 7). Таким образом, на ярко-белый цвет поверхности влияет именно соотношение Sn/Cu, а не размер и толщина зерна, связанные с плотностью тока.

На основании рентгено-фазового анализа (рисунок 10) можно заключить, что пленки сплава Cu-Sn в основном состоят из меди и олова с включениями интерметаллидов Cu6.26Sn5 и Cu6Sn5 для всех образцов, независимо от плотности тока.

Рисунок 10 — Рентгенограммы пленок сплава Cu-Sn, осажденных при плотностях тока от 0,5 до 6 А/дм2 в смешанном растворе с четырьмя функциональными добавками.

По мере увеличения плотности тока интенсивность пиков на углах 42,6° и 78,6°, которые соответствуют интерметаллическим соединениям Cu6.26Sn5 / Cu6Sn5 (карты JCPDS №47-1575 и №45-1488) и оксидам олова SnO/SnO2 (карты JCPDS №06-0395 и № 41-1445), постепенно уменьшалась. Это происходило из-за увеличения количества Cu/Cu2O и уменьшения количества металлического Sn на поверхности покрытия. Данный результат согласуется с результатами EDS-анализа.

Это происходило из-за увеличения количества Cu/Cu2O и уменьшения количества металлического Sn на поверхности покрытия. Данный результат согласуется с результатами EDS-анализа.

Состав поверхности сплава Cu-Sn можно уточнить на основании РФЭС-анализа, результаты которого приведены на рисунке 11. Спектры высокого разрешения Cu 2p3/2 в основном показывали пики Cu0/1+ при 933,0 эВ (0,5 A/дм2) и 932,7 эВ (6 А/дм2) с очень маленьким проявлением Cu2+. Это означает, что в поверхностном слое сплава Cu-Sn в основном преобладает Cu2O/Cu. При повышенных плотностях тока пик Cu 2p3/2 немного сдвигался в сторону более низких энергий связи из-за большей доли меди в составе Cu-Sn.

Напротив, в случае Sn 3d5/2, Sn4+ в основном обнаруживался при 486,7 эВ, что означает, что SnO2 в основном образуется на внешнем, поверхностном слое Cu-Sn спонтанным окислением олова. Более того, пик Sn4+ практически не зависел от плотности тока. Пик же Sn00 при интенсивности 485,3 эВ уменьшался с увеличением плотности тока.

Пик же Sn00 при интенсивности 485,3 эВ уменьшался с увеличением плотности тока.

Таким образом, можно предположить, что при плотностях тока выше 3 А/дм2 самый верхний слой покрытия Cu-Sn в основном состоит из Cu2O/SnO2.

При плотностях тока ниже 2А/дм2 внешний слой представлен чистым сплавом Cu-Sn, что соответствует рисунку 7, где ярко-белый цвет наблюдался именно при низких плотностях тока.

Рисунок 11 — Спектры РФЭС высокого разрешения для покрытий Cu-Sn, осажденных при плотностях тока от 0,5 до 6 А/дм2 в смешанном растворе.

Коррозионная стойкость покрытия Cu-Sn на стали оценивалась поляризационными испытаниями в 0,1М растворе NaCl. Рисунок 12 демонстрирует, что на ток коррозии явно влияет плотность тока, на которой проводилось осаждение сплава.

Рисунок 12 — Коррозионные кривые покрытия Cu-Sn, осажденного на сталь при разных плотностях тока. Коррозионная среда — 0,1М раствор NaCl.

Сплав Cu-Sn, осажденный при плотности тока 1 А/дм2 показал лучшую коррозионную стойкость. Возможно, этому способствовала компактная и однородная поверхность. Также немаловажно, что более высокие плотности тока приводят к дефициту олова в покрытии или к образованию окисленных форм олова, таких как SnO и SnO2, что также способствует ухудшению коррозионной стойкости покрытия.

Возможно, этому способствовала компактная и однородная поверхность. Также немаловажно, что более высокие плотности тока приводят к дефициту олова в покрытии или к образованию окисленных форм олова, таких как SnO и SnO2, что также способствует ухудшению коррозионной стойкости покрытия.

Более подробно о коррозионной стойкости белой бронзы рассказано в статье.

6. Особенности гальванических белых бронз с цинком.

Как уже упоминалось ранее, состав, структура и свойства белых бронз с цинком и без него отличаются. Для удобства данные, относящиеся к цинксодержащей бронзе приведены в сравнении с безцинковой.

На рисунке 13 представлены электронномикроскоопические изображения тонких покрытий белой бронзой с введением цинка и без него. На изображениях, не содержащих цинка, видны элементы размером менее 50 нм. Такие наноструктуры являются результатом введения добавок, которые ингибируют рост кристаллов и способствует измельчению зерна. В результате шероховатость поверхности становится намного меньше, чем длина волны света.

Пленки бронзы, содержащие цинк, напротив, имеют гораздо менее заметные наноструктуры. В частности, поверхность кажется покрытой некогерентным слоем, который, если его держать под электронным лучом, быстро меняет форму, что свидетельствует о высоком углеродном загрязнении, которое невозможно удалить с поверхности. Это связано с химической природой добавок, что приводит к большему количеству поверхностных примесей в цинкосодержащих бронзах.

Рисунок 13 — СЭМ-изображения морфологии поверхности Zn-содержащей белой бронзы (a, c, e, левый столбец, соответственно толщиной 0,5, 1,0 и 1,5 мкм) и белой бронзы без Zn (b, d, f,правый столбец соответственно толщиной 0,5, 1,0 и 1,5 мкм).

Микроизображения поперечных шлифов даны на рисунке 14.

Рисунок 14 — Микроизображения покрытий толщиной 1,5 мкм: а — Zn-содержащая белая бронза, b — белая бронза, не содержащая цинка.

На рисунке 15 приведены результаты рентгено-фазового анализа цинксодержащей белой бронзы. Видны пики подложки α-латуни (черный), β-латуни (зеленый) и интерметаллидов в покрытиях — Cu6Sn5 (желтый) и Cu5Zn8 (синий).

Видны пики подложки α-латуни (черный), β-латуни (зеленый) и интерметаллидов в покрытиях — Cu6Sn5 (желтый) и Cu5Zn8 (синий).

Рисунок 15 — Смоделированные (сплошная красная линия) и экспериментальные (пунктирная черная линия) рентгеновские дифрактограммы: а — цинксодержащих, б — не содержащих цинка бронз.

Наличие фазы Cu5Zn8 в цинковой бронзе доказать труднее, так как ее пики сильно накладываются на пики Cu6Sn5 и латунной подложки ((110) на 42,8о β-латуни). Полный анализ структуры дает размер кристаллитов 70 (± 5) нм для бронзы, содержащей цинк, и 50 (± 5) нм для бронзы, не содержащей цинка (изотропное приближение).

По результатам РФЭС-анализа было обнаружено, что в цинксодержащей бронзе значительная доля олова на поверхности была металлической, а цинк находился в форме оксидов (Zn0 при 1021,8 эВ, оксид Zn при 1022,1 эВ).

Конец статьи

Понравилась статья?

Оцените статью. Всего 1 клик!

Всего 1 клик!

Нажмите на звезду

Средняя оценка:

5,00

Всего оценок:

9

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

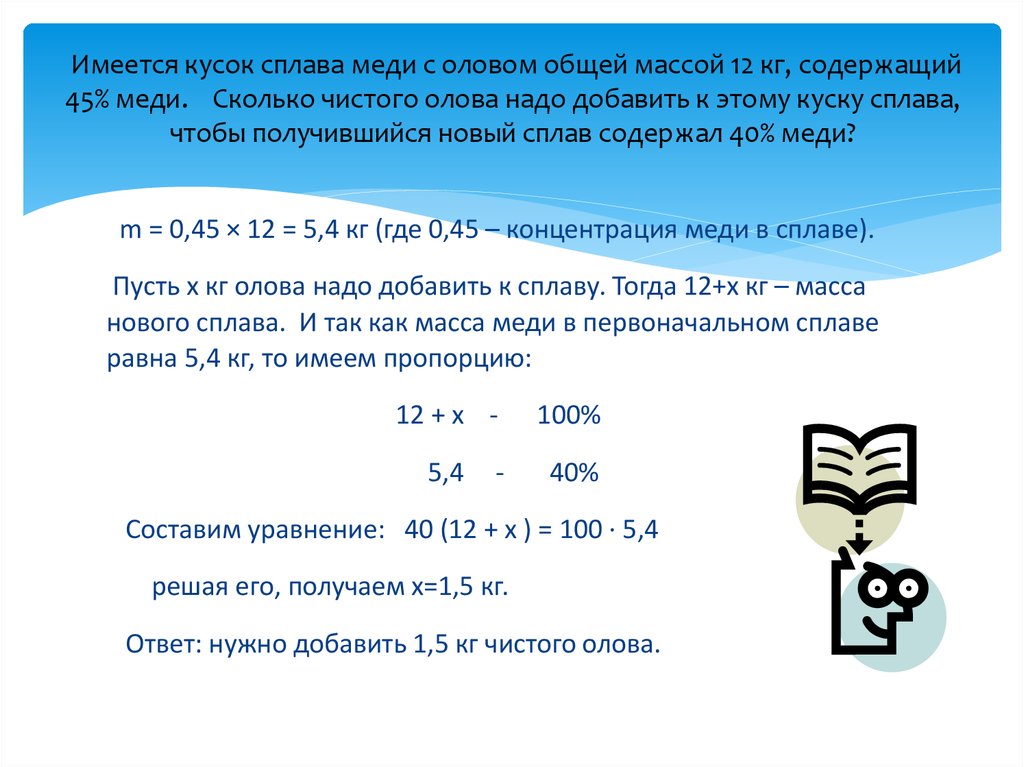

Задачи на смеси и сплавы — 4ЕГЭ

26 марта 2022

В закладки

Обсудить

Жалоба

TG 4ЕГЭ

Пробные работы ЕГЭ по математике

Подборка задач для самостоятельной работы.

sm-sp.docx

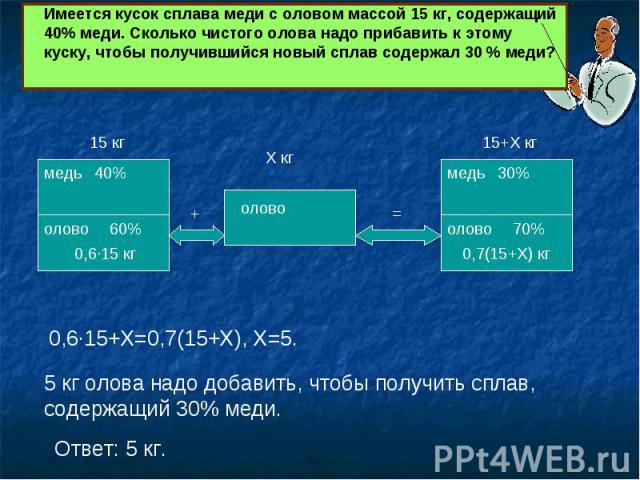

1. Бронза – сплав меди и олова. В древности из бронзы отливали колокола, если в ней содержалось 75% меди. К куску бронзы 500кг и содержащему 72% добавили некоторое количество бронзы, содержащей 80% меди и получили бронзу, необходимую для изготовления колокола. Определите сколько добавили 80% бронзы.

К куску бронзы 500кг и содержащему 72% добавили некоторое количество бронзы, содержащей 80% меди и получили бронзу, необходимую для изготовления колокола. Определите сколько добавили 80% бронзы.

Ответ: 300кг.

2. В лаборатории изготовили 1кг 16% солевого раствора. Через неделю из этого раствора испарилось 200г воды. Какова стала концентрация соли в растворе?

Ответ: 20%.

3. При выплавке стали из чугуна, выжигается углерод. Содержание углерода в чугуне 4%. Сколько тонн углерода нужно выжечь из 245т чугуна, чтобы получилась сталь с содержанием углерода 2%?

Ответ: 5т.

4. Имеется 600г сплава золота и серебра содержащего золото и серебро в отношении 1:5 соответственно. Сколько грамм золота необходимо добавить к этому сплаву чтобы получить новый сплав содержащий 50% серебра.

Ответ: 400г.

5. Слиток сплава меди и цинка массой 36 кг содержит 45% меди. Какую массу меди надо добавить к этому куску, чтобы полученный сплав содержал 60% меди?

Ответ: 13,5кг.

6. После смешивания двух растворов, один из которых содержал 48 г, а другой — 20 г безводного йодистого калия, получилось 200 г нового раствора. Найдите концентрацию каждого из первоначальных растворов, если концентрация первого на 15% больше концентрации второго.

Ответ: 40% и 25%.

7. Имелось два слитка меди. Процент содержания меди в первом слитке на 40% меньше, чем во втором. После того как оба слитка сплавили, получился слиток, содержащий 36% меди. Найдите процентное содержание меди в каждом слитке, если в первом было 6 кг меди, а во втором — 12 кг.

Ответ: 20% и 60%.

8. Сколько чистого спирта нужно добавить к 735 г 16%-ного раствора йода и спирта, чтобы получить 10%-ный раствор?

Ответ: 441г.

9. Смешали 30%-ный раствор соляной кислоты с ее 10%-ным раствором и получили 600 г 15%-ного раствора. Сколько граммов 30 % -ного раствора было взято?

Ответ: 150г.

10. В сосуде находится 10%-ный раствор спирта. Из сосуда отлили 1/3 содержимого, а оставшуюся часть долили водой так, что сосуд оказался заполненным на 5/6 первоначального объема. Какое процентное содержание спирта оказалось в сосуде?

Из сосуда отлили 1/3 содержимого, а оставшуюся часть долили водой так, что сосуд оказался заполненным на 5/6 первоначального объема. Какое процентное содержание спирта оказалось в сосуде?

Ответ: 8%.

11. Имеются два слитка, состоящие из цинка, меди и олова. Известно, что первый слиток массой 150 кг содержит 40% олова, а второй массой 250 кг — 26% меди. Процентное содержание цинка в обоих слитках одинаково. Сплавив первый и второй слитки, получили сплав, в котором оказалось 30% цинка. Сколько килограммов олова содержится в полученном сплаве?

Ответ: 170 кг.

12. Имеются два сплава, состоящие из меди, цинка и олова. Известно, что первый сплав содержит 25% цинка, а второй — 50% меди. Процентное содержание олова в первом сплаве в 2 раза меньше, чем во втором. Сплавив 200 кг первого сплава и 300 кг второго, получили новый сплав, в котором оказалось 28% цинка. Определите, сколько килограммов меди содержится в получившемся новом сплаве.

Ответ: 280 кг.

13. Из сосуда, содержащего чистый спирт, отлили 20% содержимого и добавили такое же количество воды. Затем снова отлили 20% содержимого и добавили такое же количество воды. Какое минимальное количество раз надо повторить этот процесс, чтобы содержание спирта в сосуде стало меньше 30%?

Ответ: 6 раз.

14. Сплав весит 2 кг и состоит из серебра и меди, причем вес серебра составляет 14 % веса меди. Сколько серебра в данном сплаве?

Ответ: 0,25 кг.

15. Имелись два разных сплава меди, причем процент содержания меди в первом сплаве был на 40% меньше, чем во втором. После того как их сплавили вместе, получили сплав, содержащий 36% меди. Определите процентное содержание меди в обоих сплавах, если известно, что в первом ее 6 кг, а во втором — вдвое больше.

Ответ: 20% и 60%.

16. Два раствора, первый из которых содержал 800 г, а второй 600 г безводной серной кислоты, смешали и получили 10 кг нового раствора серной кислоты. Определите массу первого и второго растворов, вошедших в смесь, если известно, что процент содержания безводной серной кислоты в первом растворе на 10% больше, чем во втором.

Определите массу первого и второго растворов, вошедших в смесь, если известно, что процент содержания безводной серной кислоты в первом растворе на 10% больше, чем во втором.

Ответ: 4кг и 6 кг.

17. Морская вода содержит 5% (по весу) соли. Сколько килограммов пресной воды надо прибавить к 40 кг морской воды, чтобы содержание соли в последней составляло 2%?

Ответ: 60 кг.

18. Имеется стальной лом двух сортов с содержанием никеля 5% и 40%. Сколько нужно взять металла каждого из этих сортов, чтобы получить 140 т стали с содержанием 30% никеля?

Ответ: 40т и 100т.

19. Свежие грибы по весу содержат 90% воды, а сухие 12% воды. Сколько получится сухих грибов из 22 кг свежих?

Ответ: 2,5 кг.

20. Имеется сплав серебра с медью. Вычислите вес и пробу этого сплава, если его сплав с 3 кг чистого серебра есть сплав 900-й пробы, а его сплав с 2 кг сплава 900-й пробы есть сплав 840 пробы. (Проба благородного металла, равная например, 760 означает, что масса этого благородного металла в сплаве составляет 0,760 от массы всего сплава. )

)

Ответ: Вес первоначального сплава 3кг его проба 0,8.

21. Имеются три слитка. Первый весит 5 кг, второй 3 кг и каждый из этих слитков содержит 30% меди. Если первый слиток сплавить с третьим, то получится слиток, содержащий 56% меди, а если второй слиток сплавить с третьим, то получится слиток, содержащий 60% меди. Найдите вес третьего слитка и процент содержания меди в нем.

Ответ: 10кг; 69%

22. Один сплав меди с оловом содержит эти металлы в отношении 2:3, другой — в отношении 3 : 7. В каком количестве надо взять эти сплавы, чтобы получить 12 кг нового сплава, в котором медь и олово были бы в отношении 3:5?

Ответ: 9кг и 3кг.

23. 40% раствор серной кислоты разбавили 60% раствором, после чего добавили 5кг воды и получили раствор 20% концентрации. Если бы вместо 5кг воды добавили 5 кг 80% раствора серной кислоты, то получился бы 70% раствор. Сколько было 40% и 60% раствора серной кислоты?

Ответ: 1кг 40% и 2кг 60%.

Пробные работы ЕГЭ по математике | Сегодня, 00:21

Подборка олимпиадных заданий аналогичных ЕГЭ. Перед каждой задачей указан источник. Все задания с подробным решением.

Русский | Вчера, 18:27

Таблица с определениями и примерами.

Медно-оловянный сплав | AMERICAN ELEMENTS®

РАЗДЕЛ 1. ИДЕНТИФИКАЦИЯ. КУ-СН-01-П.20СН

, КУ-СН-01-П.15СН

, КУ-СН-01-П.10СН

, CU-SN-01-P.06SN

Номер CAS: 158113-12-3

Соответствующие установленные области применения вещества: Научные исследования и разработки

Сведения о поставщике:

American Elements

10884 Weyburn Ave.

Los Angeles, CA

Тел.: +1 310-208-0551

Факс: +1 310-208-0351

Телефон службы экстренной помощи в Северной Америке + 7 900: 1 800-424-9300 2. 2.2 СГС Элементы маркировки, включая меры предосторожности Сигнальное слово Осторожно 3.2 Смеси 4.1 Описание мер первой помощи 5.1 Средства пожаротушения 6.1 Меры предосторожности для персонала, защитное снаряжение и чрезвычайные меры 7.1 Меры предосторожности для безопасного обращения Основа Олово 7440-31-5 TWA 2.000000 TWA 2 мг/м3 США. Пределы воздействия на рабочем месте 9.1 Информация об основных физико-химических свойствах Нет данных

Международный: +1 703-527-3887 РАЗДЕЛ 2. ИДЕНТИФИКАЦИЯ ОПАСНОСТИ

1 Классификация вещества или смеси

1 Классификация вещества или смеси

Классификация СГС в соответствии с 29 CFR 1910 (OSHA2 HCS, горючая пыль) 900

Острая водная токсичность (категория 1), ч500

Пиктограмма

Краткая(ые) характеристика(я) опасности

Может образовывать в воздухе концентрации горючей пыли

h500 Очень токсично для водных организмов.

Меры предосторожности

P273 Избегать попадания в окружающую среду.

P391 Собрать разлив.

P501 Утилизируйте содержимое/контейнер на утвержденном предприятии по утилизации отходов.

2.3 Опасности, не классифицированные иначе (HNOC) или не охватываемые СГС

Горючая пыль РАЗДЕЛ 3. СОСТАВ/ИНФОРМАЦИЯ О КОМПОНЕНТАХ

Синонимы : Бронза

Sn5Cu84

Молекулярный вес : 182,26 г/моль

Концентрация опасных компонентов 90.AS24 Медь Классификация 90.№24

Компонент

EC-№.

7440-50-8

231-159-6

Aquatic Acute 1; h500 >= 90 — %

Олово

CAS-No.

EC-№.

7440-31-5

231-141-8

>= 10 — РАЗДЕЛ 4. МЕРЫ ПЕРВОЙ ПОМОЩИ

Общие рекомендации

Проконсультироваться с врачом. Покажите этот паспорт безопасности лечащему врачу.

При вдыхании

При вдыхании вывести пострадавшего на свежий воздух. Если человек не дышит, сделайте ему искусственно дыхание. Проконсультируйтесь с врачом.

При попадании на кожу

Смыть большим количеством воды с мылом. Проконсультируйтесь с врачом.

При попадании в глаза

В качестве меры предосторожности промыть глаза водой.

При проглатывании

Никогда ничего не давайте в рот человеку, находящемуся без сознания. Прополоскать рот водой. Проконсультируйтесь с врачом.

4.2 Наиболее важные симптомы и эффекты, как острые, так и замедленные

Наиболее важные известные симптомы и эффекты описаны на этикетке (см. раздел 2.2) и/или в разделе 11

раздел 2.2) и/или в разделе 11

4.3 Указание на необходимость немедленной медицинской помощи и специального лечения

Нет Имеющиеся данные РАЗДЕЛ 5. МЕРЫ ПОЖАРОТУШЕНИЯ

Подходящие средства пожаротушения

Используйте распыленную воду, спиртостойкую пену, сухой химикат или двуокись углерода.

5.2 Особые опасности, исходящие от вещества или смеси

Олово/оксиды олова, оксиды меди

5.3 Рекомендации для пожарных

При тушении пожара при необходимости надевайте автономный дыхательный аппарат.

5.4 Дополнительная информация

Данные отсутствуют РАЗДЕЛ 6. МЕРЫ ПРИ СЛУЧАЙНОМ ВЫБРОСЕ

Избегать образования пыли. Избегайте вдыхания паров, тумана или газа. Обеспечьте достаточную вентиляцию. Эвакуируйте персонал в безопасное место

области.

Информацию о личной защите см. в разделе 8.

6.2 Меры предосторожности по охране окружающей среды

Предотвратите дальнейшую утечку или разлив, если это безопасно. Не допускайте попадания продукта в канализацию. Следует избегать попадания в окружающую среду

.

6.3 Методы и материалы для локализации и очистки

Собрать и организовать утилизацию без образования пыли. Подметать и сгребать. Хранить в подходящих закрытых контейнерах для утилизации

.

6.4 Ссылка на другие разделы

Утилизация см. раздел 13. РАЗДЕЛ 7. ОБРАЩЕНИЕ И ХРАНЕНИЕ

Дальнейшая обработка твердых материалов может привести к образованию горючей пыли. Перед дополнительной обработкой следует принять во внимание возможность образования горючей пыли

.

Обеспечьте соответствующую вытяжную вентиляцию в местах образования пыли.

Меры предосторожности см. в разделе 2.2.

7.2 Условия безопасного хранения, включая любые несовместимости

Хранить контейнер плотно закрытым в сухом и хорошо проветриваемом месте.

Хранить в сухом месте.

Класс хранения (TRGS 510): негорючие твердые вещества

7.3 Особое конечное использование

Помимо использования, указанного в разделе 1.2, никакие другие специальные применения не предусмотрены

Компоненты с параметрами контроля рабочего места

Компонент CAS-Номер. Значение Управление параметрами

Медь 7440-50-8 TWA 1.000000

мг/м3

США. Пороговые значения ACGIH

(TLV)

Примечания Раздражение

Желудочно-кишечный тракт

Металлическая лихорадка

TWA 1,000000

мг/м3

США. NIOSH рекомендует

Пределы воздействия

TWA 1,000000

мг/м3

США. Пределы воздействия на рабочем месте

(OSHA) — Таблица Z-1 Пределы для воздуха

Загрязняющие вещества

TWA 0,200000

мг/м3

США. Пороговые значения ACGIH

(TLV)

Раздражение

Желудочно-кишечный тракт

Металлическая лихорадка

TWA 0,100000

мг/м3

США. Пределы воздействия на рабочем месте

(OSHA) — Таблица Z-1 Пределы для воздуха

Загрязняющие вещества

TWA 1,000000

мг/м3

США. Пороговые значения ACGIH

Пороговые значения ACGIH

(TLV)

Раздражение

Желудочно-кишечный тракт

Металлическая лихорадка

TWA 0,200000

мг/м3

США. Пороговые значения ACGIH

(TLV)

Раздражение

Желудочно-кишечный тракт

Металлическая лихорадка

TWA 1,000000

мг/м3

США. Рекомендуемый NIOSH

Пределы воздействия

TWA 1,000000

мг/м3

США. NIOSH рекомендует

Пределы воздействия

TWA 1,000000

мг/м3

США. NIOSH рекомендует

Пределы воздействия

TWA 1,000000

мг/м3

США. Пределы воздействия на рабочем месте

(OSHA) — Таблица Z-1 Пределы для воздуха

Загрязняющие вещества

TWA 0,100000

мг/м3

США. Пределы воздействия на рабочем месте

(OSHA) — Таблица Z-1 Предельные значения для воздуха

Загрязняющие вещества

TWA 1 мг/м3 США. Пороговые значения ACGIH

(TLV)

Раздражение

Желудочно-кишечный тракт

Металлическая лихорадка

TWA 0,2 мг/м3 США. Пороговые значения ACGIH

Пороговые значения ACGIH

(TLV)

Раздражение

Желудочно-кишечный тракт

Металлическая лихорадка

TWA 1 мг/м3 США. NIOSH рекомендует

Пределы воздействия

TWA 1 мг/м3 США. NIOSH рекомендует

Пределы воздействия

TWA 1 мг/м3 США. Пределы воздействия на рабочем месте

(OSHA) — Таблица Z-1 Пределы для воздуха

Загрязняющие вещества

TWA 0,1 мг/м3 США. Пределы воздействия на рабочем месте

(OSHA) — Таблица Z-1 Предельные значения для загрязнителей воздуха

мг/м3

США. Пороговые значения ACGIH

(TLV)

Пневмокониоз (или станноз)

TWA 2,000000

мг/м3

США. NIOSH рекомендует

Пределы воздействия

TWA 2,000000

мг/м3

США. Пределы воздействия на рабочем месте

(OSHA) — Таблица Z-1 Пределы для воздуха

Загрязняющие вещества

TWA 2 мг/м3 США. Пороговые значения ACGIH

(TLV)

Пневмокониоз (или станноз)

TWA 2 мг/м3 США. Пределы воздействия, рекомендованные NIOSH

Пределы воздействия, рекомендованные NIOSH

(OSHA) — Таблица Z-1 Предельные значения для воздуха

Загрязняющие вещества

8.2 Контроль воздействия

Соответствующие технические меры

Обращаться в соответствии с правилами промышленной гигиены и техники безопасности. Мойте руки перед перерывами и в конце

рабочего дня.

Средства индивидуальной защиты

Средства защиты глаз/лица

Используйте средства защиты глаз, проверенные и одобренные в соответствии с соответствующими государственными стандартами, такими как

NIOSH (США) или EN 166 (ЕС).

Защита кожи

Работать в перчатках. Перчатки должны быть проверены перед использованием. Используйте надлежащую технику снятия перчаток (не касаясь внешней поверхности перчатки

), чтобы избежать контакта этого продукта с кожей. Утилизируйте загрязненные перчатки после использования

в соответствии с применимыми законами и передовой лабораторной практикой. Вымойте и высушите руки.

Вымойте и высушите руки.

Средства индивидуальной защиты

Средства защиты тела выбирают в зависимости от их типа, концентрации и количества опасных веществ, а

— для конкретного рабочего места. Тип средств защиты следует выбирать в зависимости от концентрации

и количества опасного вещества на конкретном рабочем месте.

Защита органов дыхания

Защита органов дыхания не требуется. Если желательна защита от неприятных уровней пыли, используйте пылезащитные маски типа

N95 (США) или типа P1 (EN 143). Используйте респираторы и компоненты, протестированные и одобренные в соответствии с

соответствующими государственными стандартами, такими как NIOSH (США) или CEN (ЕС).

Контроль воздействия на окружающую среду

Предотвратить дальнейшую утечку или разлив, если это безопасно. Не допускайте попадания продукта в канализацию. Разрядка в 9Следует избегать среды 0024. РАЗДЕЛ 9. ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА

а) Внешний вид Форма: порошок

б) Запах Нет данных

в) Порог восприятия запаха Нет данных

г) рН Нет данных

e) Точка плавления/замерзания

точка

Данные отсутствуют

f) Начальная точка кипения и

интервал кипения

Данные отсутствуют

g) Температура вспышки Н/Д

h) Скорость испарения Данные отсутствуют

i) Воспламеняемость (твердое вещество, газ) Может образовывать в воздухе концентрации горючей пыли

j) Верхний/нижний пределы воспламеняемости

или взрывоопасности

k) Давление пара Нет данных

l) Плотность пара Нет данных

m ) Относительная плотность Нет данных

n) Растворимость в воде Нет данных

o) Коэффициент распределения: октанол/

вода

Нет данных

p) Самовоспламенение

Температура

Нет данных

q) Разложение

температура

Нет данных

r) Вязкость Нет данных

s) Взрывоопасные свойства Нет данных

t) Окислительные свойства Нет данных

9. 2 Другая информация по технике безопасности

2 Другая информация по технике безопасности

Нет данных РАЗДЕЛ 10. СТАБИЛЬНОСТЬ И РЕАКЦИОННАЯ СПОСОБНОСТЬ

4 10.0004

4 10. СТАБИЛЬНОСТЬ И РЕАКЦИОННАЯ СПОСОБНОСТЬ Реакционная способность

Нет данных

10.2 Химическая стабильность

Стабилен при соблюдении рекомендуемых условий хранения.

10.3 Возможность опасных реакций

Данные отсутствуют

10.4 Условия, которых следует избегать

Нет данных

10.5 Несовместимые материалы

Сильные основания, Сильные окислители, Сильные кислоты, Хлорангидриды, Соединения серы, Галогены

10.6 Опасные продукты разложения

Другие продукты разложения — Нет данных

В случае пожара: см. раздел 5

РАЗДЕЛ 11. ТОКСИКОЛОГИЧЕСКАЯ ИНФОРМАЦИЯ

11.1 Информация о токсикологическом воздействии

Острая токсичность

Нет данных

Нет данных

Разъедание/раздражение кожи

Нет данных

Серьезное повреждение/раздражение глаз

Нет данных

Респираторная или кожная сенсибилизация

Нет данных

Мутагенность зародышевых клеток

Нет данных

Канцерогенность 0,1% определяется IARC как

вероятных, возможных или подтвержденных канцерогенов для человека.

NTP: ни один из компонентов этого продукта, присутствующий на уровне выше или равном 0,1%, не идентифицирован как

известный или предполагаемый канцероген по НПТ.

OSHA: Ни один из компонентов этого продукта, присутствующий на уровне выше или равном 0,1%, не идентифицирован OSHA как канцероген

или потенциальный канцероген. 100024 RTECS: Недоступно

чихание, Тошнота, Слабость, Симптомы системного отравления медью могут включать: повреждение капилляров, головную боль, холод

пот, слабый пульс, поражение почек и печени, возбуждение центральной нервной системы с последующим угнетением, желтухой,

судороги , паралич и кома. Смерть может наступить от шока или почечной недостаточности. Хроническое отравление медью характеризуется циррозом печени

, повреждением головного мозга и демиелинизацией, почечными дефектами и отложением меди в роговице, как показано на примере 9.0024 людьми с болезнью Вильсона. Также сообщалось, что отравление медью приводит к гемолитической анемии, а

ускоряет атеросклероз.

Раздел 12. Экологическая информация

12.1 Токсичность

Нет данных

12.2. Стабильность и деградативность

Данные Доступны

12,3 Биоаккумулятивный потенциал

Результаты

12.4.

Оценка PBT/vPvB недоступна, поскольку оценка химической безопасности не требуется/не проводилась

12.6 Другие неблагоприятные воздействия

Опасность для окружающей среды не может быть исключена в случае непрофессионального обращения или утилизации.

Очень токсичен для водных организмов.

РАЗДЕЛ 13. СООБРАЖЕНИЯ ПО УТИЛИЗАЦИИ

13.1 Методы обработки отходов

Продукт

Предложите излишки и не подлежащие вторичной переработке решения лицензированной компании по утилизации.

Загрязненная упаковка

Утилизировать как неиспользованный продукт.

РАЗДЕЛ 14. ИНФОРМАЦИЯ О ТРАНСПОРТИРОВКЕ

DOT (США)

Неопасный груз

IMDG

Номер ООН: 3077 Класс: 9 Группа упаковки: III Номер EMS: F-A, S-F

Надлежащее отгрузочное наименование: ВЕЩЕСТВО ТВЕРДОЕ, ОПАСНОЕ ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ, Н. У.К. (Медь)

У.К. (Медь)

Загрязнитель морской среды:да

IATA

Номер ООН: 3077 Класс: 9 Группа упаковки: III

Надлежащее отгрузочное наименование: Вещество твердое, опасное для окружающей среды, н.у.к. (медь)

Дополнительная информация

Требуется знак EHS (ДОПОГ 2.2.9.1.10, код МКМПОГ 2.10.3) для одиночной и комбинированной тары, содержащей

внутренняя тара с опасными грузами > 5 л для жидкостей или > 5 кг для твердых веществ.

РАЗДЕЛ 15. НОРМАТИВНАЯ ИНФОРМАЦИЯ

Компоненты SARA 302

Никакие химические вещества в этом материале не подпадают под требования отчетности по SARA, Раздел III, Раздел 302. III, Раздел 313:

Медь

CAS-Номер.

7440-50-8

Дата пересмотра

01.07.2007

Нет опасности SARA

Массачусетс Право знать компоненты

Медь

CAS-Номер.

7440-50-8

Дата пересмотра

01.07.2007

Олово 7440-31-5 01.04.1994

Пенсильвания Право знать Компоненты

Медь

CAS-No.

7440-50-8

Дата пересмотра

01.07.2007

Олово 7440-31-5 01.04.1994

Нью-Джерси Право знать компоненты

Медь

CAS-Номер.

7440-50-8

Дата пересмотра

01.07.2007

Tin 7440-31-5 01.04.1994

California Prop. 65 Компоненты

Этот продукт не содержит каких-либо химических веществ, которые, как известно штату Калифорния, вызывают рак, врожденные дефекты или любой другой

репродуктивный вред.

РАЗДЕЛ 16. ПРОЧАЯ ИНФОРМАЦИЯ

Паспорт безопасности в соответствии с Регламентом (ЕС) № 1907/2006 (REACH). Приведенная выше информация считается верной, но не претендует на полноту и должна использоваться только в качестве руководства. Информация в этом документе основана на современном уровне наших знаний и применима к продукту с учетом соответствующих мер предосторожности. Это не является гарантией свойств продукта. American Elements не несет ответственности за любой ущерб, возникший в результате обращения или контакта с вышеуказанным продуктом. Дополнительные условия продажи см. на обратной стороне счета-фактуры или упаковочного листа. АВТОРСКОЕ ПРАВО 1997-2022 АМЕРИКАНСКИЕ ЭЛЕМЕНТЫ. ПРЕДОСТАВЛЯЕТСЯ ЛИЦЕНЗИЯ НА ИЗГОТОВЛЕНИЕ НЕОГРАНИЧЕННОГО БУМАЖНОГО КОПИЯ ТОЛЬКО ДЛЯ ВНУТРЕННЕГО ИСПОЛЬЗОВАНИЯ.

Дополнительные условия продажи см. на обратной стороне счета-фактуры или упаковочного листа. АВТОРСКОЕ ПРАВО 1997-2022 АМЕРИКАНСКИЕ ЭЛЕМЕНТЫ. ПРЕДОСТАВЛЯЕТСЯ ЛИЦЕНЗИЯ НА ИЗГОТОВЛЕНИЕ НЕОГРАНИЧЕННОГО БУМАЖНОГО КОПИЯ ТОЛЬКО ДЛЯ ВНУТРЕННЕГО ИСПОЛЬЗОВАНИЯ.

Металлический колокол, 78 % меди, 22 % сплав олова

Металлический колокол, 78 % меди, 22 % сплав олова — Belmont Metals

- Обзор

- Номинальный состав

1 (833) 4-СПЛАВЫ Отправить запрос предложенийОтправить запрос цен

СВЯЗАННЫЕ СООБЩЕНИЯ

Кремниевая бронза Everdur для скульптуры и ювелирных изделий

Ювелирные мастера всегда ищут металлы и сплавы, которые обеспечивают хорошие литейные свойства, красоту и экономичную цену для создания скульптур, колец, серег, ожерелий, браслетов и других изысканных украшений. Одним из украшений цвета золотой рыбки является Everdur Silicon Bronze. Этот сплав обеспечивает широкий спектр преимуществ для отливок. Что такое Everdur Silicon…

Одним из украшений цвета золотой рыбки является Everdur Silicon Bronze. Этот сплав обеспечивает широкий спектр преимуществ для отливок. Что такое Everdur Silicon…

Читать далее

Литье ювелирных изделий: преимущества сплавов олова и сплавов цинка

Для литья ювелирных изделий производители могут выбирать из широкого спектра основных металлов и сплавов для своих изделий. Наиболее распространенными металлами, с которыми знакомы потребители, являются золото, серебро, платина и стерлинговое серебро. Тем не менее, есть много других типов сплавов, которые можно использовать, включая олово и цинк. При выборе сплава…

Читать далее

Может ли использование никелевых сплавов для ювелирных изделий вызвать проблемы?

Когда барон Кронштедт впервые добыл никель в 1751 году, он намеревался производить медь. Вот почему он назвал этот недавно обнаруженный металл kupfernickel — немецкое слово, которое примерно переводится на английский как «дьявольская медь». Несмотря на то, что никель — очень полезный и популярный металл, его название может показаться некоторым людям в наше время почти ироничным. Хотя…

Вот почему он назвал этот недавно обнаруженный металл kupfernickel — немецкое слово, которое примерно переводится на английский как «дьявольская медь». Несмотря на то, что никель — очень полезный и популярный металл, его название может показаться некоторым людям в наше время почти ироничным. Хотя…

Читать далее

Преимущества добавления кремния в латунные и бронзовые сплавы для некоторых

При добавлении в медь определенных материалов изменяется физический и механический состав металла. Двумя такими материалами являются олово и цинк. Медь, в которую добавлено олово, считается бронзой. Бронзовые сплавы представляют собой очень твердый металл, который иногда может быть хрупким и негибким. Когда к меди добавляют цинк, получается…

Читать далее

Bell Metals: свойства и использование в музыкальной индустрии

Прогуливаясь возле церкви или наблюдая за марширующим оркестром на параде, вы, возможно, слышали низкий звон колокола или удары тарелок. Такие мелодичные вибрирующие звуки создаются благодаря использованию определенного типа металла. Колокольные металлы существуют уже…

Такие мелодичные вибрирующие звуки создаются благодаря использованию определенного типа металла. Колокольные металлы существуют уже…

Читать далее

Художественное литье: белая бронза против белой латуни

Латунь и бронза уже давно используются в художественном литье и производстве ювелирных изделий. Латунные сплавы обладают отличной текучестью и ковкостью, а бронзовые сплавы очень твердые и хрупкие с низкой температурой плавления. Хотя мы часто думаем, что эти сплавы имеют цвета от коричневого до золотого или красного, бывают и белые…

Читать далее

Дробленые и кубические сплавы: преимущества использования металлов разной формы

Благодаря передовым производственным процессам сегодня компании могут использовать ряд основных металлов и сплавов для создания продуктов и компонентов, подходящих для их отраслей. При получении металлов, которые будут использоваться в процессах литья, экструзии и формовки, производители могут запрашивать сплавы и основные металлы различных размеров и форм. Слитки, кубики,…

При получении металлов, которые будут использоваться в процессах литья, экструзии и формовки, производители могут запрашивать сплавы и основные металлы различных размеров и форм. Слитки, кубики,…

Читать далее

Использование белой бронзы VS олова для художественного литья

Когда дело доходит до литья, вы знаете, что лучше, белая бронза или олово? Самым популярным выбором сегодня и в прошлом было олово, но в последние годы увеличилось использование белой бронзы. Здесь, в Belmont Metals, у нас есть как белая бронза, так и олово, которые идеально подходят для всех ваших…

Читать далее

Разница между кремниевой бронзой и кремниевой латунью для художественного литья

Ремесленники так долго отливали бронзу, что BBC назвала ее «первым сплавом». Представленные около 3500 г. до н.э. и обычно изготавливаемые в основном из меди и олова, изделия из бронзы предлагали более прочную альтернативу одной меди. Артефакты из латуни датируются 500 г. до н.э. Латунь, возможно, была предпочтительнее…

Представленные около 3500 г. до н.э. и обычно изготавливаемые в основном из меди и олова, изделия из бронзы предлагали более прочную альтернативу одной меди. Артефакты из латуни датируются 500 г. до н.э. Латунь, возможно, была предпочтительнее…

Читать далее

Латунь и бронза: популярное использование в домашнем оборудовании

Мастерам по изготовлению домашней мебели, дверей, окон и других предметов требуется фурнитура для придания помещению функциональности и красоты. Домашняя фурнитура включает в себя широкий спектр приложений, включая дверные молотки, ручки, ручки, петли, ручки для шкафов и даже крышки воздуховодов. Эти предметы обычно изготавливаются из твердого металла, такого как латунь и…

Читать далее

Универсальность олова: типы сплавов для декоративного применения

Что касается декоративных сплавов, то в последние годы в ювелирной и ремесленной промышленности вновь появился оловянный сплав. Этот универсальный сплав можно найти во всем ювелирном мире в виде колец с гальваническим покрытием, ожерелий и браслетов. Из него также делают медали, подвески, фигурки, статуи и копии монет. Многие люди могут на самом деле не знать, что…

Этот универсальный сплав можно найти во всем ювелирном мире в виде колец с гальваническим покрытием, ожерелий и браслетов. Из него также делают медали, подвески, фигурки, статуи и копии монет. Многие люди могут на самом деле не знать, что…

Читать далее

Художественное литье из бронзы и латуни

Создание произведений искусства с использованием процесса литья насчитывает тысячи лет, так как самое старое сохранившееся произведение искусства литья датируется 3200 годом до нашей эры. Тем не менее, художники сегодня по-прежнему любят создавать различные украшения, статуи, фигурки, украшения и другие художественные произведения, используя этот процесс. Процедура предполагает использование расплавленных металлов, которые заливают в…

Читать далее

Латунь и бронза для литья сплавов в декоративных целях

Говоря о латуни и бронзе, мы чаще всего думаем об этих сплавах в промышленных условиях, таких как бронзовые промышленные втулки и подшипники или латунные клапаны и сантехнические приборы. Но зайдите в музей, и вы будете окружены скульптурами из бронзы, или посетите классическую оперу, и вы увидите медные инструменты….

Но зайдите в музей, и вы будете окружены скульптурами из бронзы, или посетите классическую оперу, и вы увидите медные инструменты….

Читать далее

Выбор сплава для получения наилучших результатов применения

Латунь и бронза используются в различных областях, таких как компоненты для заводов, конечные продукты для коммерческих предприятий розничной торговли и создание ювелирных изделий для населения. Латунные сплавы состоят из основного металла меди с добавлением различного количества цинка, а бронза содержит медь с алюминием, оловом, магнием и другими материалами. Но как…

Читать далее

Никель в сплавах для производителей ювелирных изделий: поиск более безопасных альтернатив

Независимо от того, какие последние модные тенденции появляются на подиумах Нью-Йорка и Парижа, у каждой модели есть одна общая черта: украшения, которые они носят. Производство ювелирных изделий является быстро развивающимся бизнесом, так как взрослые и дети всех возрастов ищут подходящие украшения для повседневных дел, особых случаев и…

Производство ювелирных изделий является быстро развивающимся бизнесом, так как взрослые и дети всех возрастов ищут подходящие украшения для повседневных дел, особых случаев и…

Читать далее

Безопасные бенгальские огни

Использование оловянных сплавов, не содержащих свинца, для изготовления ювелирных изделий помогает облегчить проблемы со здоровьем Добавление свинца в сплав может помочь создать такие характеристики, как мягкость и более низкие температуры плавления, которые полезны для многих применений. Однако свинец также является нейротоксином, опасным для животных и человека. Маленькие дети более уязвимы к воздействию свинца…

Читать далее

Выявить лучшее

Лигатуры помогают меди сиять Красные металлы играли важную роль во многих культурах, включая древние египтяне и римляне, которые изготавливали инструменты, посуду, посуду, зеркала и бритвы из меди. Современное использование меди включает электротехнические системы, системы отопления/охлаждения, работы с жидкостями и сантехнику, а также растущий спрос на…

Современное использование меди включает электротехнические системы, системы отопления/охлаждения, работы с жидкостями и сантехнику, а также растущий спрос на…

Читать далее

Свяжитесь с нами

Медно-оловянные сплавы производства JLC Electromet Pvt. Ltd.

CuSn CuSn Alloy представляет собой чистый электролитический медно-оловянный сплав в чистом виде. Неизолированный провод используется в качестве внешней части вводных проводов люминесцентных, автомобильных и других ламп.

NPCuSn NPCuSn Сплав представляет собой чистый электролитический медно-оловянный сплав, равномерно покрытый никелем методом электролитического покрытия. Никелированная проволока из медно-олово-сплавного сплава используется в качестве внутренней выводной части вводов-в-проводах для GLS, люминесцентных ламп, автомобильных, натриевых ламп, ртутных ламп и т. д.

д.

Формы поставки

Покрытая и отожженная проволока

Матовая или яркая отделка проводов доступны в соответствии с требованиями.

| Сердечник | Сн | Р | Медь |

|---|---|---|---|

| Обычный класс | 0,5 — 1,5 | Макс. 0,04 | Весы |

| Слой никеля | Никель высокой чистоты | ||

Толщина слоя никеля

Толщина слоя никеля составляет минимум 2% по весу и обычно колеблется в пределах 2-4% по весу. Более высокая толщина никелевого покрытия (например, 4%, 8%, 12%) может быть изготовлена в соответствии с требованиями заказчика. Никелевое покрытие имеет равномерную адгезию по всей длине жилы CuSn.

Более высокая толщина никелевого покрытия (например, 4%, 8%, 12%) может быть изготовлена в соответствии с требованиями заказчика. Никелевое покрытие имеет равномерную адгезию по всей длине жилы CuSn.

| Диаметр проволоки | Толщина никелирования | Применение |

|---|---|---|

| мм | % по массе | |

| 0,40 — 0,60 | 2,0–4,0 | Для ввода проводов |

| 0,70 — 0,90 | 2,0–3,0 | Для ввода проводов |

| 0,80 — 2,50 | 1,0–3,0 | Для ввода проводов |

| Тип провода | Прочность на растяжение (Н/мм²) | Удлинение % при L 0 =100 мм | |

|---|---|---|---|

Мин. | Максимум | ||

| Отожженный | 250 | 360 | ≥ 15 |

| Размер в мм | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 — 2,50 |

|---|---|---|---|---|---|---|---|

| Допуск (+/-) | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,02 |

Овальность (разница между наибольшим и наименьшим диаметром в сечении) составляет менее половины допуска диаметра.

| Диаметр проволоки | Рекомендуется Тип катушки | Вес на катушку |

|---|---|---|

| мм | кг | |

| 0,40 — 0,60 | ДИН 160 | 5 — 7 |

| DIN 200 | 6 — 8 | |

| DIN 250 | 12 — 20 | |

| 0,70 — 0,90 | ДИН 200 | 6 — 8 |

| DIN 250 | 15 — 22 | |

| 1,0 — 2,50 | Катушки | 20 — 50 |

| DIN 355 | 50 — 70 |

Более толстые провода доступны в бухтах или на картонных кольцах.