Сплав меди с железом: Сплав железа и меди: область применения

Содержание

Сплав железа и меди: область применения

Из этого материала вы узнаете:

- Сплав железа и меди в чистом виде – редкость

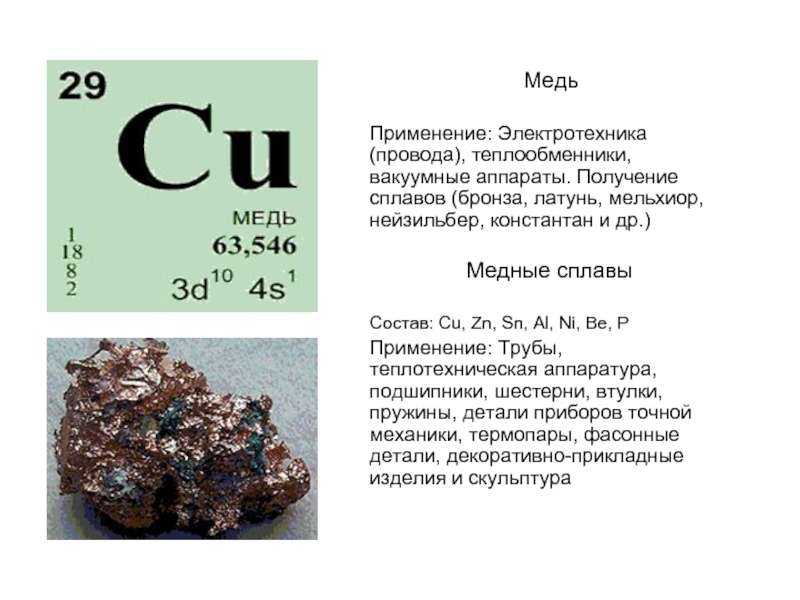

- Классификация сплавов меди

- Характеристики сплавов меди

- Основные сферы применения сплавов меди

- Самые распространенные сплавы меди

Сплав железа и меди как таковой не существует. Причины – разные температуры плавления и свойства растворимости. По сути, получается нечто вроде слоеного пирога. Однако и такой результат смешивания двух металлов с успехом используется в самых разных сферах.

Большее распространение получили сплавы меди с другими металлами: алюминием, оловом, свинцом, с добавлением никеля и др. О свойствах медных сплавов, а также интересные факты о сплаве железа и меди вы узнаете из нашего материала.

Сплав железа и меди в чистом виде – редкость

Существование сплава железа и меди вполне возможно. Фазовая диаграмма с этими двумя элементами имеет следующий вид:

На ней заметно, что фазовые поля «ααFe» и «Cu» значительно сужаются к краям диаграммы. Это значит, что в одном веществе нельзя растворить большое количество другого.

Это значит, что в одном веществе нельзя растворить большое количество другого.

Растворимость железа в фазах меди и меди в фазах железа ограничена. Так, в фазе аустенита (гамма-Fe) можно растворить не более 18% меди. Для этого необходима высокая температура (около +1400 °С), которая резко должна смениться комнатной для предотвращения повторного разделения. Все, что получится в других условиях, – двухфазная смесь, которую нельзя назвать сплавом железа и меди.

Также по диаграмме заметно, что возникновение интерметаллических соединений невозможно. Если именно их вы подразумевали под сплавом, то ошибались.

Следовательно, сплав имеет эвтектоидную микроструктуру со сменяющими друг друга слоями материала, насыщенного железом и медью. Точная микроструктура и формула сплава железа и меди зависит от составных компонентов.

Лигатура медь-железо имеет формулу CuFe. Ее используют для алюминиевой бронзы и определенных латунных сплавов в роли рафинера. Также сфера применения лигатуры распространяется на повышение качества других сплавов, а именно улучшение коррозионной стойкости медно-никелевых сплавов и механических свойств низколегированных медных сплавов.

VT-metall предлагает услуги:

Есть несколько разновидностей сплавов железа и меди, в которых доля железа варьируется от 1% до 2,5%. Медные сплавы отличаются высокой прочностью, благодаря которой могут использоваться в трубках конденсаторов и электрических контактах с хорошей электропроводностью (около 65 % IAC).

Это сплавы вариации серии C19xxxx, например, C19200, C19500, C19600.

Классификация сплавов меди

Медь – это крайне значимый материал, который сопровождал человечество практически всю жизнь. Первобытные люди использовали в качестве орудий труда именно медные изделия. При этом способы обработки металла в разные времена отличались.

Раньше было принято обрабатывать медь холодным методом, о чем говорят археологические находки в пределах современной Северной Америки. Традиции по использованию меди сохранялись еще до приезда Христофора Колумба. Медную руду начали добывать около 7 тысяч лет назад, и благодаря податливости материала он быстро стал востребованным. Даже спустя столько лет медь не теряет своей актуальности.

Даже спустя столько лет медь не теряет своей актуальности.

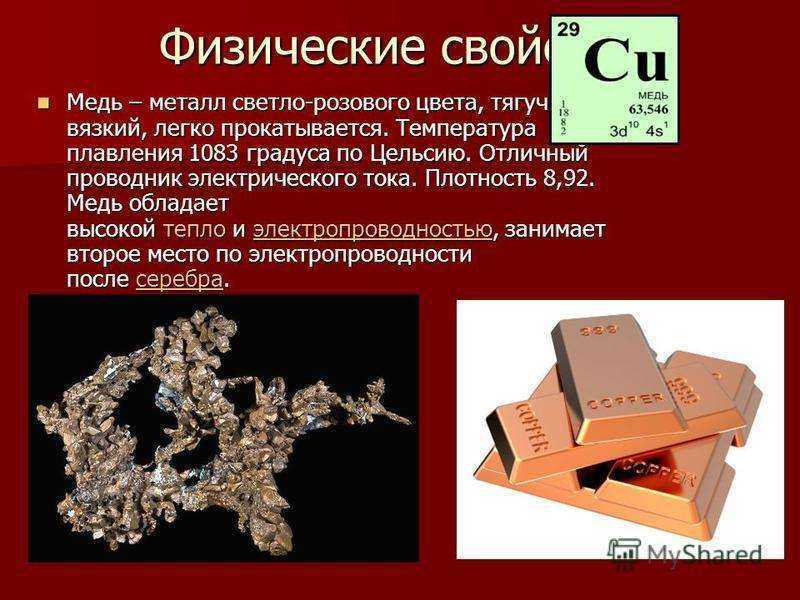

Металл отличается красноватым цветом, который ему придает кислород. Если этот компонент полностью убрать, то оттенок станет желтым. Насыщенность цвета также зависит от валентности. Так, карбонаты меди имеют выраженный синий либо зеленый тон. Начищенная медь придаст металлу яркий блеск.

По электропроводимости медь занимает почетное второе место, уступая лишь серебру. Благодаря своим качествам ее используют в электронике. Однако важно помнить недостатки металла. Один из основных – плохое взаимодействие с кислородом. На свежем воздухе медь покрывается пленкой, связанной с процессом окисления.

Медный оксид можно получить прокаливанием гидрокарбоната меди либо нитрата на воздухе. Данное соединение способно окисляющим образом влиять на органические соединения.

Медный купорос дает растворение материала в серной кислоте. Сфера применения полученного вещества – химическая промышленность. Медный купорос используют и для профилактики вредителей на огороде.

Примеси способны по-разному воздействовать на характер медного сплава. По данному критерию выделяется три группы:

- Первая группа включает в себя соединения, создающие твердые вещества. Среди них: сурьма, цинк, железо, олово, фосфор, сурьма, никель и др.

- Во вторую группу входят соединения, имеющие низкую растворимость в меди. Из-за их наличия обработка давлением становится сложнее. Однако стоит отметить, что электропроводность остается практически неизменной. Пример таких соединений – свинец и висмут.

- В третьей группе содержатся вещества, создающие вместе с медью хрупкие соединения (кислород, сера).

Характеристики сплавов меди

Сплав меди может иметь разные характеристики, которые зависят от примесей и их количества. Например, прочность, коррозионную стойкость, низкий коэффициент трения. На практике часто используются смеси меди с магнием, цинком, марганцем и алюминием. При этом в промышленности можно найти и другие варианты сплавов.

Чтобы определить состав по Межгосударственному стандарту, необходимо использовать классификацию из специальной таблицы. Там указана маркировка меди и перечислены ее главные характеристики:

- Так, в марках М1 и М1р, М2 и М2р, М3 и М3р содержание меди одинаковое, а буква «р» означает наличие фосфора (до 0,04% от общего количества вещества) и меньшее количество кислорода (до 0,01%). В марках с обычным количеством кислорода его доля составляет от 0,05 до 0,08%.

- В марках М00 и М1 содержится как минимум 99,9% меди.

- Марка М0 состоит из меди на 99,95%.

- Для М0б содержание металла – около 99,97%.

- Вещество с обозначением М2 состоит из меди на 99,7%.

- Для марки М3 характерна доля металла, составляющая 99,5%.

- В марке М4 основное вещество занимает 99% от общего количества сплава.

- Буква «б» в составе марки означает полное отсутствие кислорода. Так, в М0б его нет, а в М0 содержится около 0,02%.

Основные характеристики сплавов с содержанием меди:

- Способность сопротивляться коррозии, которая особенно выражена у веществ с полированной поверхностью. Она проявляется при воздействии на сплав пресной воды. Кислотная среда ухудшает коррозионную стойкость. Например, мельхиор (сплав из железа, никеля и меди) в кислотной среде (при контакте с водой) обретает зеленоватый оттенок.

- Прочность, что позволяет использовать материал в промышленных целях. Так, при высоких удельных и знакопеременных нагрузках часто применяют детали из сплава меди с железом и марганцем.

- Антифрикционность, что дает сплаву устойчивость к трению. Так, например, бронза применяется в производстве подшипников даже без использования смазки. Это происходит именно благодаря идеально гладкой поверхности. Сплав железа с медью и серебром также обладает хорошими антифрикционными свойствами.

- Теплопроводность и электропроводность.

Эти свойства позволяют делать из медного сырья электропроводные кабели.

Эти свойства позволяют делать из медного сырья электропроводные кабели.

Медные сплавы могут использоваться в разных сферах деятельности: в самолето- и судостроении, ювелирном деле, при создании часовых механизмов и других приспособлений, в которых вероятно возникновение трения двух парных компонентов.

Если говорить о сплавах, в которых также есть железо, то на практике чаще всего применяют сплав из меди, железа и олова, сплав из меди, алюминия и железа, а также сплав из меди, цинка и железа.

Основные сферы применения сплавов меди

В производстве используется как медь в чистом виде (катодная медь), так и полуфабрикаты, сделанные на ее основе. Особенно это касается катанок, проката и других промышленных изделий. Характеристики и сфера применения зависят от доли примесей в общем продукте. В марке может содержаться от 10 до 50 добавок.

Чтобы сделать высокоточный и чистый металл, потребуется медь именно той марки, в которой нет кислорода. Для криогенной промышленности его отсутствие – важнейший критерий. В противном случае изделие не будет соответствовать условиям использования. Однако в других сферах применения подойдут и те виды, в которых есть кислород.

В противном случае изделие не будет соответствовать условиям использования. Однако в других сферах применения подойдут и те виды, в которых есть кислород.

Рассмотрим их более подробно:

- М00 и М0 могут использоваться для создания высокочастотных и электропроводниковых деталей. Полученные изделия обычно создаются на заказ и считаются дорогими.

- М001ф и М001бб подойдут для изготовления электрических шин и медной проволоки с маленьким диаметром сечения.

- М1 и марки с таким же содержанием меди (М1р, М1ф, М1ре) используются в качестве проводников электрического тока. Небольшое количество олова позволяет их задействовать в производстве высококачественной бронзы. Также их часто включают в состав прутьев для сварки чугуна и электродов.

- М2, М2р и М2к – идеальный вариант для деталей, производимых в криогенной промышленности. Так как литой прокат подвергается обработке под давлением, для него тоже подойдут перечисленные марки.

- Из М3, М3р и М3к создают плоский и прессованный прокат, а также проволоку для электромеханической сварки деталей из чугуна и меди.

Самые распространенные сплавы меди

В сплавах меди и железа последнее выступает легирующим компонентом. Также таковым может выступать золото, марганец или цинк. Их доля в общем количестве составляет менее 10 %. Единственное исключение из правил – латунь. Ее концентрация может быть больше заявленной, конкретное число будет зависеть от условий применения.

Среди основных видов медных сплавов следует выделить:

- Смесь меди и железа. Для обоих металлов характерны похожие химические показатели. Основное отличие заключается в температуре плавления, поэтому сплав железа и меди имеет пористую структуру.

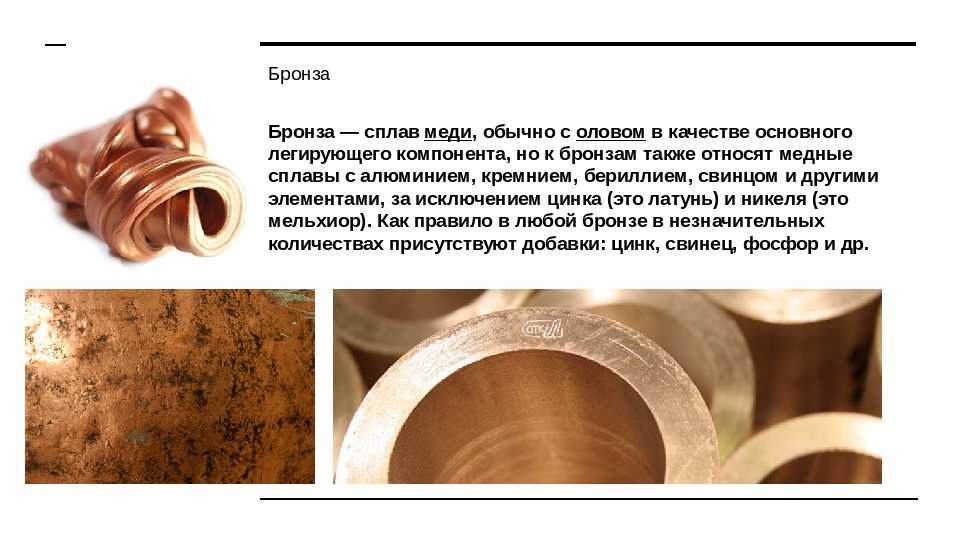

- Смесь с оловом. Сплав меди и олова использовали еще в давние времена. Так, в Древней Греции из смеси создавали настоящие произведения искусства, которые сейчас являются огромной ценностью для людей. Разумеется, современные характеристики сплава значительно отличаются от тех, которые существовали тысячи лет назад. Во многом это связано с улучшенными методиками производства.

Сейчас для создания сплава применяются дуговые электропечи, а защита от окисления обеспечивается вакуумом. Закаливание смеси позволяет достичь высокого уровня пластичности и прочности.

Сейчас для создания сплава применяются дуговые электропечи, а защита от окисления обеспечивается вакуумом. Закаливание смеси позволяет достичь высокого уровня пластичности и прочности.

Рекомендуем статьи

- Сплавы железа: известные и не очень разновидности

- Сплав железа с никелем: его свойства и особенности

- Углеродистые конструкционные стали: виды и преимущества

- Алюминиевая бронза. Это смесь алюминия и меди, которая имеет коррозионную стойкость и способность к деформации. Ее используют в производстве деталей, которые планируется подвергать воздействию высокой температуры.

- Смесь меди со свинцом. Для материала характерна антифрикционность и высокая прочность, по большей части обеспечиваемая свинцом.

- Латунь. Сплав содержит два или три основных компонента.

- Нейзильбер. Так называют сплав, где содержится медь, цинк и никель, доля которого составляет 6–34 %.

Несмотря на то, что материал дешевле мельхиора, он имеет такие же качества и внешние признаки.

Несмотря на то, что материал дешевле мельхиора, он имеет такие же качества и внешние признаки.

Сплавы из меди активно используются в автомобилестроении и производстве оборудования аграрного и химического назначения. Устойчивость к коррозии позволяет применять смеси в создании сверхпроводниковой техники.

Мягкая медь отлично подойдет для деталей, которые имеют трудновыполнимый узор. Она обладает всеми необходимыми свойствами, в первую очередь – вязкостью и пластичностью. Проволока из такого сплава будет отлично гнуться, а еще ее можно паять вместе с золотыми и серебряными поверхностями. Также смеси хорошо взаимодействуют с эмалью, при этом не расслаиваясь и не растрескиваясь.

Медь – металл, который действительно необходим в современных условиях. С ним получаются широко используемые сплавы железа и меди, алюминия и меди, олова и меди и не только. Антикоррозионные, антифрикционные и теплопроводные свойства позволяют применять смеси в производстве деталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Исследования сплавов железа | Металлургический портал MetalSpace.ru

Сплавы железа и меди изучали Ринман, Дэвид Мюшет, Штенгель и Карстен. Сплавы изготавливались «прямым» сплавлением меди с чугуном, сварочным железом и сталью (в тиглях) во всех пропорциях. Исследователи пришли к выводу о вредном влиянии меди на свойства стали и сварочного железа (красноломкость), и о положительном влиянии меди на свойства литейного чугуна в количестве до 5 % (здесь и далее – % по массе).

Одновременно исследовалось влияние железа на свойства бронзы и латуни. В 1779 г. Уильяму Керу был выдан патент на способ получения латуни, содержащей 54 % меди, 40 % цинка и 6 % железа. Сплав приготовлялся в тиглях с использованием древесного угля под слоем флюса из зелёного стекла. Сначала сплавлялись медь и сварочное железо, затем под слой шлака добавлялся цинк. Подобные патенты выдавались неоднократно впоследствии вплоть до середины XIX в. в разных странах Европы. Наибольшее распространение железная (белая) латунь нашла в Германии, где она называлась Aich-Metall, и использовалась для обшивки судов.

Большой интерес учёных эпохи Революции в естествознании вызвал вольфрам. В металлическом состоянии он был получен братьями Элюар в Испании в 1783 г. Элюары провели широкие исследования по изучению сплавов вольфрама, которые они получали в тиглях «с угольной набойкой». В тигли помещали оксиды вольфрама и исследуемые металлы, в том числе – чугун.

Впоследствии к изучению сплавов вольфрама присоединился Бертье. Ему удалось получить сплавы с содержанием вольфрама до 37 %. Кроме того Бертье исследовал тройную систему, включавшую железо, марганец и вольфрам. Высокотемпературная обработка в угольном тигле шихты, состоявшей из руд изучаемых металлов, позволила получить сплав, включавший 16 % железа, 6 % марганца и 78 % вольфрама.

Ему удалось получить сплавы с содержанием вольфрама до 37 %. Кроме того Бертье исследовал тройную систему, включавшую железо, марганец и вольфрам. Высокотемпературная обработка в угольном тигле шихты, состоявшей из руд изучаемых металлов, позволила получить сплав, включавший 16 % железа, 6 % марганца и 78 % вольфрама.

Усилия многих исследователей были подытожены английским инженером Окслендом, который в 1857 г. взял патент на получение железо-вольфрамовых сплавов. В тексте патента можно прочитать следующее: «Вольфрам, восстановленный из волчеца (вольфрамовой руды) углеродом, может быть смешан с рудой в доменной печи, или с чугуном в вагранке, в количестве до 30 %. Сплав чугуна и вольфрама может быть применён в металлургической технике… Хорошую литую сталь можно получить, прибавляя к ней от 0,5 до 25 % вольфрама. Сплавы железа с вольфрамом могут быть очищены и превращены в литую сталь обыкновенным способом цементования». Фактически мы видим описание полного технологического цикла получения и применения ферросплава, используемого для легирования стали.

Запатентованная Окслендом технология получения и применения «ферровольфрама» была реализована в промышленном масштабе в Австрии (её внедрение приписывается профессору Майеру из Леобена) в 1859 г. Спустя 5 лет вольфрамовую сталь производили несколько предприятий Австрии и Германии (её использовали для изготовления снарядов и холодного оружия). В 1864 г. Зиверт опубликовал состав стали, выплавляемой на сталелитейном заводе в Бохуме. Она содержала от 1 до 3 % вольфрама и около 1 % углерода.

Велер, Реле, Карстен, Гохштеттер изучали влияние титана на свойства стали и чугуна. Было рекомендовано получать титанистую сталь, содержащую до 1 % титана из чугуна, в который титан попадал из природно-легированных руд. Впоследствии, в период 1859-61 гг. Роберт Мюшет взял 13 патентов на различные способы получения и применения титановых сплавов железа, включая производство «ферротитана» (тигельным способом) с последующим его использованием для получения легированной стали.

Исследования сплавов железа с кобальтом, молибденом и хромом проводились Бертье и Смитом. Сплавы получались тигельной плавкой гематитовой железной руды с оксидами и рудами исследуемых металлов. Содержание в сплаве кобальта достигало 55 %. Были установлены высокие магнитные свойства железокобальтовых сплавов. В отношении сплавов с молибденом Бертье отмечал, что их получение и свойства аналогичны сплавам вольфрама.

Сплавы получались тигельной плавкой гематитовой железной руды с оксидами и рудами исследуемых металлов. Содержание в сплаве кобальта достигало 55 %. Были установлены высокие магнитные свойства железокобальтовых сплавов. В отношении сплавов с молибденом Бертье отмечал, что их получение и свойства аналогичны сплавам вольфрама.

Бертье также впервые получил и исследовал сталь, содержащую до 17 % хрома, и установил её высокую стойкость к действию кислот. Бертье получал хромсодержащую сталь тигельным способом, используя шихту, состоящую из гематитовой и хромовой руды (хромистого железняка), древесного угля и известняка, «который насыщал кремнезём и глинозём минералов». Смит в лаборатории Лондонской горной школы провел классические модельные эксперименты, сплавляя в угольном тигле химически чистые гематит и оксид хрома. Он получил широкую гамму сплавов, в которых содержание хрома изменялось в пределах от 4 до 77 %, а железа, соответственно, от 96 до 23 %.

Подробные и методически выверенные исследования сплавов железа были выполнены выдающимся физиком Майклом Фарадеем и его коллегой Штодартом. Их результаты опубликованы в научном издании «TheQuarterlyJournalofscience» за 1820 г. Фарадей и Штодарт изучали влияние на свойства стали, сварочного железа и чугуна никеля, золота, серебра, платины, родия, палладия, иридия, алюминия. Сплавы получали свариванием пакетов, полученных из скрученной проволоки чистых металлов. Содержание легирующих элементов доводили до 10 %. Для получения больших количеств легированной стали и чугуна (при изготовлении холодного оружия или отливки небольших колоколов) использовали лигатуры, приготовленные в тиглях, и содержащие около 5 % легирующих металлов.

Их результаты опубликованы в научном издании «TheQuarterlyJournalofscience» за 1820 г. Фарадей и Штодарт изучали влияние на свойства стали, сварочного железа и чугуна никеля, золота, серебра, платины, родия, палладия, иридия, алюминия. Сплавы получали свариванием пакетов, полученных из скрученной проволоки чистых металлов. Содержание легирующих элементов доводили до 10 %. Для получения больших количеств легированной стали и чугуна (при изготовлении холодного оружия или отливки небольших колоколов) использовали лигатуры, приготовленные в тиглях, и содержащие около 5 % легирующих металлов.

Была получена сталь, содержащая до 10 % никеля, и установлена её высокая стойкость к коррозии и «высокая магнитная сила». Для получения сплавов железа и алюминия в тигли помещали боксит (глинозём), хлориды железа, натрия и калия. Кристаллизовавшийся продукт обрабатывали слабой соляной кислотой. Получали сплав, содержащий от 20 до 80 % алюминия, который затем использовали для легирования железа в процессе пудлингования и при выплавке дамасской стали тигельным способом. Выплавленная сталь, по словам Фарадея, обладала хорошими свойствами, особенно с добавлением платины. На основе полученных данных Фарадей, Бертье и их последователи объясняли свойства булата наличием посторонних примесей в стали: Фарадей – алюминия, платины и серебра, Бертье – хрома.

Выплавленная сталь, по словам Фарадея, обладала хорошими свойствами, особенно с добавлением платины. На основе полученных данных Фарадей, Бертье и их последователи объясняли свойства булата наличием посторонних примесей в стали: Фарадей – алюминия, платины и серебра, Бертье – хрома.

В это же время на Урале были открыты месторождения платины, и министр финансов и Главноуправляющий Корпуса горных инженеров граф Егор Францевич Канкрин поручил горному ведомству повторить опыты Фарадея по сплавлению стали c платиной. Эта работа была поручена управляющему Златоустовским горным округом Павлу Петровичу Аносову, у которого к тому времени был уже солидный опыт по изучению качественных восточных клинков и который проводил исследования по получению булатной стали. Опыты заняли более года, в результате была получена сталь достаточно высокого качества, имеющая узоры, которые, однако, были отличны от булатных. В июне 1829г. из Златоуста в Горный департамент поступили две сабли и один клинок, изготовленные из этой стали.

Следующие два года Аносов посвятил опытам по изучению влияния различных легирующих добавок на свойства стали. Помимо платинистых сталей, которые он изучал особенно тщательно, были изучены стали с добавками золота, серебра, марганца, хрома и титана. Аносовым были подробно описаны свойства сталей с различным содержанием этих элементов. Многие из них улучшали свойства стали, некоторые давали узоры, однако булата получить не удавалось.

Таким образом, в период Революции в естествознании усилиями исследователей многих стран была создана научная база и сформированы представления о влиянии легирующих элементов на качество стали, сварочного железа и чугуна.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Сплав железа с медью это

Как чистое железо или ферритные стали, так и аустенитные стали могут сделаться упрочняемыми при введении определенных присадок.

Явления упрочнения, вызываемые в техническом железе углеродом и азотом. Они считаются вредными, так как делают железо хрупким. Изменения свойств, вызванные старением, сказываются неустойчивыми при высоких температурах; уже начиная с 200°, все свойства постепенно возвращаются к исходным значениям. Это связано с особой природой твердых растворов железа с углеродом и азотом. Малые атомы углерода и азота и в ct-решетке, вероятно, не становятся на места атомов железа, а внедряются между ними и потому обладают большой, подвижностью по отношению к кристаллической решетке.

Изменения свойств, вызванные старением, сказываются неустойчивыми при высоких температурах; уже начиная с 200°, все свойства постепенно возвращаются к исходным значениям. Это связано с особой природой твердых растворов железа с углеродом и азотом. Малые атомы углерода и азота и в ct-решетке, вероятно, не становятся на места атомов железа, а внедряются между ними и потому обладают большой, подвижностью по отношению к кристаллической решетке.

Из улучшаемых железных сплавов особое распространение получили сплавы с медью. В то время как на медь в сталях раньше смотрели как на вредную примесь, в последнее время было признано, что присадки меди повышают устойчивость стали против атмосферных воздействий. Кроме того механические свойства сплавов с содержанием больше 0,7% Си, могут быть повышены путем термической обработки. Так как выделение меди происходит очень вяло, то для получения полного упрочнения прокатанный или откованный при температурах выше 700° материал целесообразно отпустить при 500° в течение 1,5 час или во время охлаждения выдержать его при этой температуре. По Смиту и Пальмеру сталь с 1,5% Си и 0,2% С достигает в результате такой обработки предела текучести свыше 60 Мг/мм, сопротивление разрыву до 75 кг/мм2 и твердости до 170 пг/мм2, при удлинении 23,5% и сужении 55%.

По Смиту и Пальмеру сталь с 1,5% Си и 0,2% С достигает в результате такой обработки предела текучести свыше 60 Мг/мм, сопротивление разрыву до 75 кг/мм2 и твердости до 170 пг/мм2, при удлинении 23,5% и сужении 55%.

Влияние углерода налагается на влияние меди, не изменяя его сколько-нибудь значительно. Прочие присадки, как хром, никель, молибден и ванадий, лишь незначительно уменьшают способность к улучшению и дают полноценные легированные стали.

Частые медистые стали обладают очень неприятным свойством – красноломкостью. При температуре выше 1100°, т. е. выше температуры плавления меди, сталь плохо обрабатывается вследствие того, что железо окисляется, и освобождающаяся жидкая медь вызывает ломкость материала. Однако, достаточно присадки 0,5% Ni для тото, чтобы освободить медистую сталь от этого порока. Аналогично действует присадка 1,3% Ti.

Растворимость меди в аустенитных железоникелевых сплавах значительно больше, она сильно растет с увеличением содержания никеля. Выделение в таких сплавах для их механических свойств имеет меньшее значение, чем для магнитных. У ферритных сплавов можно достигнуть сильного упрочнения путем присадок бериллия однако железобериллиевые сплавы достигают твердости 400 кг/мм2, лишь начиная с содержания около 4% Be. При содержании 3-25% Ш достаточно уже 1% Be, чтобы путем закалки с 800° в масле и отпуска при 400-500° получить твердость выше 600 кг/мм2. Небольшие присадки хрома действуют в сторону дальнейшего повышения твердости.

У ферритных сплавов можно достигнуть сильного упрочнения путем присадок бериллия однако железобериллиевые сплавы достигают твердости 400 кг/мм2, лишь начиная с содержания около 4% Be. При содержании 3-25% Ш достаточно уже 1% Be, чтобы путем закалки с 800° в масле и отпуска при 400-500° получить твердость выше 600 кг/мм2. Небольшие присадки хрома действуют в сторону дальнейшего повышения твердости.

Аналогично 1% Be действуют 3-4% Ti, вызывающие способность к упрочнению уже в нелегированном железе.

Бериллий, титан и бор вызывают способность к упрочнению и в аустенитных хромоникелевых сталях, особенно в стали 18/8. На пластичность и коррозионную устойчивость этой стали процессы выделения действуют неблагоприятно.

Аустенитные сплавы железа, никеля и марганца становятся способными к упрочнению при введении 3-5% Ti или выше 13% Мо.

Улучшение железных сплавов было впервые исследовано Сайксом (Sykes) на железовольфрамовых сплавах с 5-50% W. Сходно ведет себя система железо – молибден. О помощью присадок кобальта или хрома достигаются твердости выше 600 кг/мм2.

О помощью присадок кобальта или хрома достигаются твердости выше 600 кг/мм2.

Способностью к улучшению обладают далее сплавы, у которых выделяющаяся фаза является твердым раствором что относится, в частности, к сплавам железа, никеля и алюминия. Однако эти сплавы уже в состоянии непосредственно после литья очень тверды и поддаются обработке только путем шлифовки. Сплавы железа, никеля и алюминия, а также сплавы железа, кобальта и молибдена и железа, кобальта и вольфрама замечательны своими магнитными свойствами.

Темы: машиностроение, САПР, 3d моделирование, техническое образование, промышленные предприятия, технические вузы

В военное время значение синуса может достигать четырех

Медь – цветной металл, обладающий высокой тепло- и электропроводностью. Медь хорошо обрабатывается давлением в холодном и горячем состоянии.

Чистая медь согласно ГОСТ 854-66 859-66 имеет 11 марок (М00б, М0б, М1б, М1, М2, М3 и т.д.) в зависимости от содержания вредных примесей в меди. Суммарное количество примесей (висмут, сурьма, мышьяк, железо, никель, свинец, олово, сера, кислород, фосфор) в лучшей марке М00б – 0,01% (то есть меди в ней 99,99%), а в марке М3 примесей 0,5%.

Суммарное количество примесей (висмут, сурьма, мышьяк, железо, никель, свинец, олово, сера, кислород, фосфор) в лучшей марке М00б – 0,01% (то есть меди в ней 99,99%), а в марке М3 примесей 0,5%.

Одним из главным природным источником для получения меди служат сульфидные руды, содержащие халькопирит CuFeS2, называемый медным колчеданом, или другие сернистые минералы руды, например борнит 5Cu2S·Fe2S3, халькозин CuS и др.

Вторым по значению источником получения меди являются окисленные медные руды, содержащие медь в виде куприта Cu2O или азурита 2CuCO3·Cu(OH)2. Также известен теперь уже очень редкий, окисленный минерал меди – малахит CuCo3·Cu(OH)2.

Чистая медь розовато-красного цвета, плотность составляет 8,93 г/см3, температура плавления – 1083 ?С. Предел прочности чистой меди не очень высок и составляет 220 МПа. Чистую медь благодаря высокой электропроводности применяют для электротехнических целей (основная сфера применения меди). Также медь обладает высокой теплопроводностью и пластичностью.

Предел прочности чистой меди не очень высок и составляет 220 МПа. Чистую медь благодаря высокой электропроводности применяют для электротехнических целей (основная сфера применения меди). Также медь обладает высокой теплопроводностью и пластичностью.

Легирование меди обеспечивает повышение ее механических, технологических и эксплуатационных свойств. Различают три группы медных сплавов:

– латуни

– бронзы

– сплавы меди с никелем

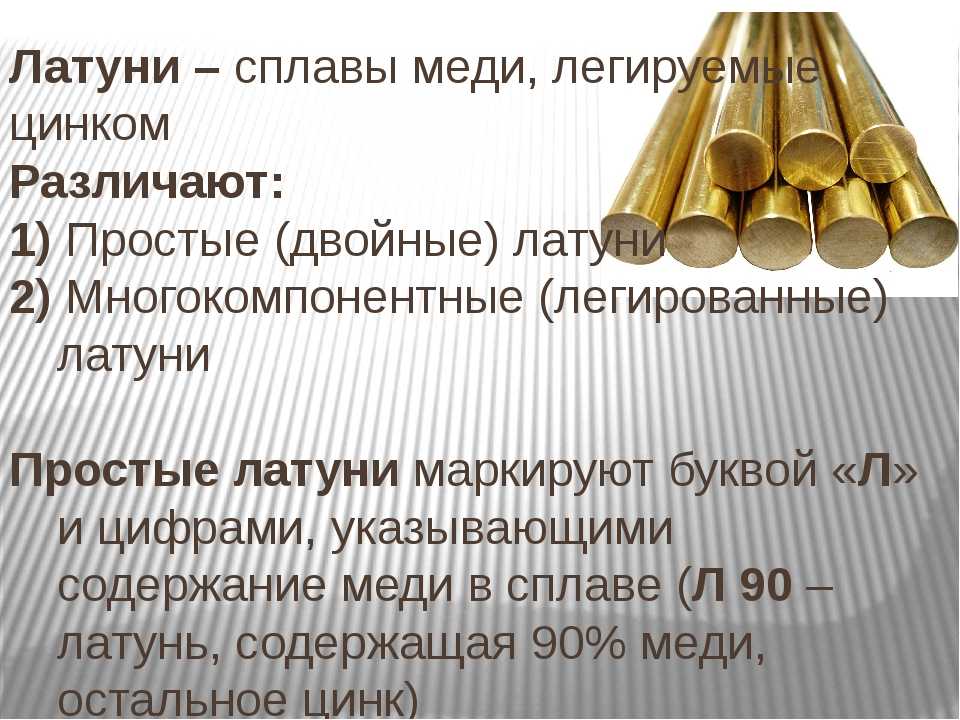

Латунями называют двойные (томпак, где 90% и более – меди и 10% цинка и полутомпак, где меди 79-86%Ю остальное цинк) или многокомпонентные сплавы на основе меди, в которых основным легирующим элементом является цинк. При введении других элементов (кроме цинка) латуни называют специальными по наименованию элементов, например, железофосфорномарганцевая латунь и т.п.

По сравнению с медью латуни обладают большей прочностью, коррозионной стойкостью. Механическая прочность латуней выше, чем меди, и они лучше обрабатываются (резанием, литьем, давлением). Большим их преимуществом является более низкая стоимость, так как входящий в состав латуней цинк значительно дешевле меди.

Механическая прочность латуней выше, чем меди, и они лучше обрабатываются (резанием, литьем, давлением). Большим их преимуществом является более низкая стоимость, так как входящий в состав латуней цинк значительно дешевле меди.

Латуни нашли широкое применение в приборостроении, в общем и химическом машиностроении.

Латуни могут содержать до 40-45% цинка. При большем содержании цинка снижается прочность латуни и увеличивается ее хрупкость. Содержание легирующих элементов в специальных латунях не превышает 7-9%.

Медноцинковые латуни в соответствии с ГОСТ 15527-70 выпускают восьми марок.

Латуни обозначают начальной буквой Л, затем ставят цифру указывающую средний процент меди в этом сплаве.

Л96 – томпак, меди 96%, цинка 4%.

Латуни более сложного состава в обозначении имеют после буквы Л другую букву, а цифры, размещенные после цифры, указывающей процент меди, указывают процент добавок в марке латуни.

Все добавляемые к латуни элементы обозначают русскими буквами:

Продаем прокат из меди и медных сплавов, со склада в Москве по ценам заводов производителей, оптом и в розницу. В каталоге 250 товаров, расположенных в 11 категориях. Отгрузка продукции по территории России, удобная система оплаты и заказа.

В каталоге 250 товаров, расположенных в 11 категориях. Отгрузка продукции по территории России, удобная система оплаты и заказа.

В виде шара, цилиндра или пластины, ГОСТ 859-2001

М1 – диаметр от 5 до 180 мм, в бухтах или отрезками от 2 до 10 метров

М1М, М1Т и М2М – толщиной от 0,1 до 2,44 мм, шириной от 30 до 300 мм

М1 – толщиной от 0,6 до 120 мм, размеры от 600 до 1500 мм

МНЖ5-1 и МНЖМц – диаметром от 10 до 258 мм, толщиной от 1.5 до 5 мм, длиной 6000 мм

ММ (ELUMA, Cu-DHP БС, Cu-DHP) – длиной 15000 мм

М1, ММ, ПММ и МнЖКТ – диаметром от 0,3 до 6 мм, в катушках, бухтах и мерными отрезками

М1 – диаметром от 4 до 50 мм, толщиной от 0,5 до 8 мм, длиной 3000 мм

Emmeti, IBP, Tiemme, Uni-Fitt, Viega. Для стыковки труб разного сечения, выполнения поворотов, развилок, тройников под углами

М2Р – толщина от 0,6 до 1 мм, в бухтах и мерными отрезками

М1 – толщиной от 3 до 12 мм, длиной 4000 мм

Медь обладает повышенной тепло и электропроводностью, стойкостью к коррозии. Три вида запаса прочности: мягкий, полутвердый и твердый. Для получения дополнительных характеристик в медный сплав включают легирующие добавки. Увеличение прочности за счет добавления олова, цинка и алюминия. Магнитные свойства металла, медь диамагнетик. Это качество используется создании изделий электротехнического назначения. Медный прокат экологически чистый и безопасный для человека материал, используется в пищевой промышленности, электротехники, машиностроении и строительстве.

Три вида запаса прочности: мягкий, полутвердый и твердый. Для получения дополнительных характеристик в медный сплав включают легирующие добавки. Увеличение прочности за счет добавления олова, цинка и алюминия. Магнитные свойства металла, медь диамагнетик. Это качество используется создании изделий электротехнического назначения. Медный прокат экологически чистый и безопасный для человека материал, используется в пищевой промышленности, электротехники, машиностроении и строительстве.

Повышенная теплопроводность делает медный прокат незаменимым в изготовлении обогревателей, кондиционеров и теплообменников. Из меди создают прочные и надежные кровельные и водосточные трубы, емкости для транспортировки газов и жидкостей. Медь легко подается ручной и механической обработке, сочетается с натуральным камнем, деревом или стеклом, для создания декоративных композиций.

Медь, один из металлов который окружает человека и используется им уже тысячи лет. Применяется для соединения металлических деталей из разнородных металлов. В строительстве, кровле, трубопроводах, электронике и других областях.

В строительстве, кровле, трубопроводах, электронике и других областях.

Характеристики

Cu от латинского Cuprum – золотисто-розовый пластичный металл, на воздухе быстро покрывается оксидной плёнкой с желтовато-красным оттенком. Медь металл с повышенной тепло- и электропроводностью, второе место по электропроводности среди металлов после серебра. Удельная электропроводность при 20°C: 55,5-58 МСм/м. Металл с относительно большим температурным коэффициентом сопротивления: 0,4% / °С. Медь относится к металлам диамагнетикам. Получают из медных руд и минералов, методом пирометаллургии, гидрометаллургии и электролиза. Медь имеет низкий коэффициент трения и применяется в парах скольжения.

Химический состав медных сплавов

Сплавы меди и их классификация

- Медь с оловом – один из первых сплавов. Великолепные статуи Греции, произведения, имеющие и сегодня непревзойденную художественную ценность, отливались именно из оловянистых бронз.

Сегодня производство сплава с оловом усовершенствовано. В технологическом процессе задействованы электрические дуговые печи, а защита сплава от окисления происходит в вакууме. Для увеличения прочности и пластичности бронзы в технологический процесс включают закаливание и старение сплава с оловом.

Сегодня производство сплава с оловом усовершенствовано. В технологическом процессе задействованы электрические дуговые печи, а защита сплава от окисления происходит в вакууме. Для увеличения прочности и пластичности бронзы в технологический процесс включают закаливание и старение сплава с оловом. - Алюминиевая бронза – сплав алюминия с медью, хорошо деформируется и слабо поддается коррозии. Применяют для изготовления конструкционных элементов и деталей, подвергающихся воздействию высоких температур.

- Сплавы меди и свинца являются непревзойденными материалами с антифрикционными свойствами. Добавление свинца повышает прочность.

- Латунь – двухкомпонентный или многокомпонентный сплав, в основе которого имеется медь, такой как томпак или полутомпак, называется латунью.

- Нейзильбер – это медно-никелевый сплав с никелем от 5 до 35% и цинком. Стоимость дешевле мельхиора, но полностью аналогичен ему по внешнему виду и свойствам.

- Сплав меди с железом возможен благодаря близким физико-химическим параметрам металлов, однако разница в температурах плавления придает такому сплаву высокую пористость.

Латуни славятся высокой прочностью благодаря содержанию в них цинка (40-45%). Легкость в обработке делает латунь предпочтительней чистой меди. Этот сплав на основе меди используется преимущественно в приборостроении. Прочность латуни, которая содержит небольшой процент алюминия, марганца и других металлов, достигает 90 кг/мм². Применяется при изготовлении запорной арматуры, подшипниковых вкладышей.

Сферы применения

Двухфазные сплавы с повышенной прочностью, однофазные пластичны. Медно-никелевые трубы используются в судостроении, трубки конденсаторов отработавшего пара турбин, охлаждаемых забортной водой, и областях с воздействием морской воды. Медь компонент твёрдых припоев, сплавов с температурой плавления 590-880°С, с повышенной адгезией к большинству металлов.Аноды изготавливаются из меди марок М1 или АМФ в составе фосфор – легирующая добавка для растворения анодов при электролизе. Если в конце обозначения марки стоит буква «у», то это значит, что изготовленные из нее аноды характеризуются очень высоким качеством. Медно-фосфористые аноды, в составе которых железо, свинец и сера. В электролите образуется меньшее количество шлама, а значит, покрытие изделия будет прочным, надежным и долговечным.

Если в конце обозначения марки стоит буква «у», то это значит, что изготовленные из нее аноды характеризуются очень высоким качеством. Медно-фосфористые аноды, в составе которых железо, свинец и сера. В электролите образуется меньшее количество шлама, а значит, покрытие изделия будет прочным, надежным и долговечным.

Имея повышенную проводимость электричества, медная проволока получила распространение в электроэнергетике. Популярностью пользуется диаметр до 8 мм, из нее изготавливают проводники, провода, шнуры и кабели. Медный сортовой прокат применяется в электротехнике, криогенном оборудовании, трансформаторных подстанциях, используют как обмотку двигателей.

Медная шина применяется для монтажных магистральных шинопроводов. В низковольтном оборудовании электротехнические медные шины применяют для состыковки с электрическими цепями. В высоковольтном оборудовании используются в областях, требующих наличие малого реактивного и активного цепного сопротивления. Шины из бескислородной меди используются для космического и вакуумного оборудования, лежат в основе распределительных устройств, линейных ускорителей, сверхпроводников и электронных приборов. Популярны и незаменимы в области микроэлектроники, в атомной энергетике.

Популярны и незаменимы в области микроэлектроники, в атомной энергетике.

В архитектуре для кровли фасадов применяется медная лента, из-за авто затухания процесса коррозии срок службы листов 100-150 лет. В России используют медный лист для кровель и фасадов нормируется федеральным Сводом Правил СП 31-116-2006.

Также медь используется для бытовых и промышленных систем кондиционирования. Трубы для кондиционеров способны выдерживать повышенное давление без деформации и при этом оставаться гибкими. Медная труба отожженного типа выпускается метражом 15-50 метров, прочностью 210-220 тыс. кПа, разрывное удлинение 50-60%. Не отожженные трубы поставляются прутками, прочность 280-300 тыс. кПа, разрывное удлинение 10-15%. Диаметр выбирается исходя из мощности устройства, чем больше – тем выше уровень хладагента.

Повышенная механическая прочность бесшовных медных труб круглого сечения применяется для транспортировки жидкостей и газов: во внутренних системах водоснабжения, отопления, газоснабжения, системах кондиционирования и холодильных агрегатах. В таких странах как Франция, Великобритания и Австралия медные трубы используются для газоснабжения, а в Великобритании, США, Швеции и Гонконге для водоснабжения. В России производство водо-газопроводных труб из меди нормируется национальным стандартом ГОСТ Р 52318-2005, а применение в этом качестве федеральным Сводом Правил СП 40-108-2004.

В таких странах как Франция, Великобритания и Австралия медные трубы используются для газоснабжения, а в Великобритании, США, Швеции и Гонконге для водоснабжения. В России производство водо-газопроводных труб из меди нормируется национальным стандартом ГОСТ Р 52318-2005, а применение в этом качестве федеральным Сводом Правил СП 40-108-2004.

При установке водопроводных систем как крепеж используются медные фитинги, применяются на местах стыков труб, при разветвлениях или на поворотах. Фитинг часто исполняет роль переходника от одного материала к другому. Лучше использовать детали фитинга из аналогового материала. Если используется медный трубопровод, то фитинг нужен из такого же материала или латуни, который совместим с медью. Фитинг соединяет трубы без сварки или нарезания резьбы, что сокращает время на установки трубопровода, а также повышает качество, надёжность и сроки эксплуатации.

Производство деталей для приборостроения, автомобильной и машиностроительной промышленности используется медные прутки, также при изготовлении украшений, домашней утвари, предметов интерьера. В электротехнике используется для изготовления токопроводящих конструкций, проводников, деталей корпуса, заземляющих и токоотводящих конструкций. Из медного прутка изготовляют: втулки, гвозди, заклепки, гайки, болты, шайбы, клапаны, шестерни, валы и т.д.

В электротехнике используется для изготовления токопроводящих конструкций, проводников, деталей корпуса, заземляющих и токоотводящих конструкций. Из медного прутка изготовляют: втулки, гвозди, заклепки, гайки, болты, шайбы, клапаны, шестерни, валы и т.д.

: Металлургия: образование, работа, бизнес :: MarkMet.ru

СВОЙСТВА И ПРИМЕНЕНИЕ МЕДИ

Медь (Cu) носит также латинское название «купрум», которое происходит от названия острова Кипр, богатого залежами медьсодержащих ископаемых. Медь получила широкое применение в технике и промышленности благодаря ряду ценных свойств, которыми она обладает. Важнейшими свойствами меди являются высокие электро- и теплопроводность, высокая пластичность и способность подвергаться пластической деформации в холодном и нагретом состояниях, хорошая сопротивляемость коррозии и способность к образованию многих сплавов с широким диапазоном различных свойств. По показателям электро- и теплопроводности медь уступает только серебру. Медь диамагнитна.

Чистая пресная вода и сухой воздух практически не вызывают коррозии меди. Незначительное влияние на химическую стойкость меди оказывают сухие газы, ряд органических кислот, спирты и фенольные смолы, к углероду медь пассивна. Хорошей коррозионной стойкостью обладает медь и в морской воде. При отсутствии других окислителей на медь не действуют разбавленные серная и соляная кислоты. Медь растворяется в горячей серной кислоте и легко растворяется в азотной. Она плохо сопротивляется действию аммиака, аммиачных солей и щелочных цианистых соединений. Коррозию меди вызывают также хлористый аммоний и окислительные минеральные кислоты.

Более 50% добываемой меди применяется в электротехнической промышленности. Благодаря высокой теплопроводности и коррозионной стойкости медь широко применяется в теплообменниках, холодильниках, вакуумных аппаратах и т. п. Примерно 30— 40% меди применяется в виде сплавов

Основные физические и механические свойства меди приводятся ниже:

Атомная масса | 63,54 |

Плотность при 20°С, г/см3 | 8,96 |

Температура, °С: |

|

плавления | 1083 |

кипения | 2600 |

Удельная теплоемкость, кал/г | 0,092 |

Теплопроводность кал/(см·сек·град) | 0,941 |

Скрытая теплота плавления, кал/г | 43,3 |

Коэффициент линейного расширения, 1 /град | 0,000017 |

Удельное электросопротивление, ом-мм2/м | 0,0178 |

Временное сопротивление меди, кГ/мм2 |

|

деформированной | 40-50 |

отожженной | 20-24 |

Предел текучести меди, кГ/мм2, при температуре, °С |

|

20 | 7 |

200 | 5 |

400 | 1,4 |

Относительное удлинение меди, %: |

|

Деформированной | 4-6 |

отожженной | 40-50 |

Предел упругости меди, кГ/мм2: |

|

Деформированной | 30 |

отожженной | 7 |

Модуль упругости, кГ/мм2 | 13200 |

Модуль сдвига, кГ/мм2 | 4240 |

Предел усталости меди при переменно-изгибающих напряжениях на базе 108 циклов, кГ/мм2 |

|

Деформированной | 11 |

отожженной | 6,7 |

Твердость НВ меди, кГ/мм2 |

|

Деформированной | 90-120 |

отожженной | 35-40 |

В технической меди в качестве примесей содержатся: висмут, сурьма, мышьяк, железо, никель, свинец, олово, сера, кислород, цинк и другие. Все примеси, находящиеся в меди, понижают ее электропроводность. Температура плавления, плотность, пластичность и другие свойства меди также значительно изменяются от присутствия в ней примесей.

Все примеси, находящиеся в меди, понижают ее электропроводность. Температура плавления, плотность, пластичность и другие свойства меди также значительно изменяются от присутствия в ней примесей.

Висмут и свинец в сплавах с медью образуют легкоплавкие эвтектики, которые при кристаллизации затвердевают в последнюю очередь и располагаются по границам ранее выпавших зерен меди (кристаллов). При нагревании до температур, превышающих точки плавления эвтектик (270 и 327°С соответственно), зерна меди разъединяются жидкой эвтектикой. Такой сплав является красноломким и при прокатке в горячем состоянии разрушается. Красноломкость меди может вызываться присутствием в ней тысячных долей процента висмута и сотых долей процента свинца. При повышенном содержании висмута и свинца медь становится хрупкой и в холодном состоянии.

Сера и кислород образуют с медью тугоплавкие эвтектики с точками плавления выше температур горячей обработки меди (1065 и 1067°С). Поэтому присутствие в меди небольших количеств серы и кислорода не сопровождается появлением красноломкости. Однако значительное повышение содержания кислорода приводит к заметному понижению (механических, технологических и коррозионных свойств меди; медь становится красноломкой и хладноломкой.

Однако значительное повышение содержания кислорода приводит к заметному понижению (механических, технологических и коррозионных свойств меди; медь становится красноломкой и хладноломкой.

Медь, содержащая кислород, при отжиге ее в водороде или в атмосфере, содержащей водород, делается хрупкой и растрескивается. Это явление известно под названием «водородной болезни». Растрескивание меди в этом случае происходит в результате образования значительного количества водяных паров при взаимодействии водорода с кислородом меди. (Водяные пары при повышенных температурах имеют высокое давление и разрушают медь. (Наличие трещин в меди устанавливается путем испытания на изгиб и кручение, а также микроскопическим методом. В меди, пораженной водородной болезнью, после полировки хорошо видны характерные темные .включения пор и трещин.

Сера снижает пластичность меди при холодной и горячей обработке давлением и улучшает обрабатываемость резанием.

Железо растворяется в меди в твердом состоянии весьма незначительно. Под влиянием примесей железа резко снижаются электро- и теплопроводность меди, а также ее коррозионная стойкость. Структура меди под влиянием примесей железа измельчается, что повышает ее прочность и уменьшает пластичность. Под влиянием железа медь становится магнитной.

Под влиянием примесей железа резко снижаются электро- и теплопроводность меди, а также ее коррозионная стойкость. Структура меди под влиянием примесей железа измельчается, что повышает ее прочность и уменьшает пластичность. Под влиянием железа медь становится магнитной.

Бериллий является раскислителем по отношению к меди, несколько снижает электропроводность ее, повышает механические свойства и значительно уменьшает окисление при повышенных температурах.

Мышьяк сильно понижает электро- и теплопроводность меди. Одновременно с этим мышьяк в значительной мере нейтрализует вредное влияние примесей висмута, кислорода, сурьмы и повышает жаростойкость меди. Поэтому мышьяковистая медь с содержанием 0,3—0,5% Аз применяется для изготовления деталей специального назначения, используемых для работы в условиях восстановительной атмосферы при повышенных температурах. Мышьяк растворим в меди в твердом состоянии до 7,5%.

Сурьма очень сильно понижает электро- и теплопроводность меди. Поэтому медь, предназначенная для изготовления проводников тока, должна содержать минимальное количество сурьмы (не выше 0,002%). Растворимость сурьмы в меди при температуре образования эвтектики (64б°С) составляет 9,5%. При понижении температуры растворимость сурьмы в меди резко падает. С этим связано отрицательное влияние сурьмы при прокатке меди. Медь, подлежащая прокатке, не должна содержать сурьмы более 0,06%. В меди, предназначенной для штамповки, допускается содержание сурьмы до 0,2%.

Растворимость сурьмы в меди при температуре образования эвтектики (64б°С) составляет 9,5%. При понижении температуры растворимость сурьмы в меди резко падает. С этим связано отрицательное влияние сурьмы при прокатке меди. Медь, подлежащая прокатке, не должна содержать сурьмы более 0,06%. В меди, предназначенной для штамповки, допускается содержание сурьмы до 0,2%.

Фосфор сильно понижает электро- и теплопроводность меди, но положительно влияет на ее механические свойства и жидкотекучесть. Фосфор широко применяется в литейном деле в качестве раскислителя меди и оказывает положительное влияние при сварке меди.

Алюминий повышает коррозионную стойкость и снижает окисляемость меди при нормальной и повышенной температурах, значительно понижает ее электро- и теплопроводность, а также оказывает отрицательное влияние при пайке и лужении медных изделий. На механические свойства и обрабатываемость меди давлением примесь алюминия не оказывает заметного влияния. Растворимость алюминия в меди в твердом состоянии составляет 9,8%.

МЕДНЫЕ СПЛАВЫ

Латуни

Сплавы, в которых основными компонентами являются медь и цинк, (называют латунями. Латуни обладают достаточно высокими механическими и технологическими свойствами и высокой коррозионной стойкостью. Практическое применение в технике имеют латуни с содержанием цинка до 45%. При содержании цинка до 39% латунь имеет структуру однофазного твердого раствора цинка в меди, называемую α-латунью. Структура латуней, содержащих цинк в пределах от 39 до 43%, состоит из смеси кристаллов двух твердых растворов α+β. При содержании цинка более 50% образуется твердый раствор γ обладающий высокой хрупкостью. Максимальной пластичностью обладает латунь, содержащая примерно 32% Zn, а максимальной прочностью — латунь, содержащая 45% Zn. Латуни, структура которых состоит только из α-раствора, хорошо обрабатываются давлением в горячем и холодном состоянии. Латуни, имеющие двухфазную структуру (α+β), обладают повышенной твердостью, хорошо обрабатываются в горячем состоянии, но в холодном состоянии пластичность их очень мала.

Температуры начала и конца кристаллизации латуней лежат близко друг от друга. Этим объясняется особенность литейных свойств латуней — малая склонность к ликвации, хорошая жидкотекучесть, склонность к образованию концентрированной усадочной раковины. Обработка латуней давлением имеет ряд особенностей.

Твердый раствор латуней β при температуре выше 500°С обладает большей пластичностью и меньшей прочностью, чем α-латуни, в то время как при комнатной температуре прочность их выше, чем у α-латуней. В связи с этим для прокатки в горячем состоянии наиболее пригодны латуни, структура которых состоит из β-раствора или α+β-раствора.

При обработке давлением в холодном состоянии латуни получают значительный наклеп и для снятия напряжений их подвергают отжигу. На свойства латуней самым решающим образом влияет величина зерна. Свойства латуней и величина зерна находятся в зависимости от температуры и продолжительности отжига, а также от степени предшествующей деформации. Для получения мелкого зерна в α-латунях требуется температура отжита в пределах 350— 450°С.

В интервале температур 200—600°С у латуней появляется хрупкость, связанная с образованием примесями свинца, сурьмы и висмута хрупких межкристаллитных прослоек. С повышением температуры эти прослойки растворяются и пластичность латуней резко возрастает.

Атмосферные условия, сухой пар, пресная и морская вода, сухие газы, уксусная кислота в спокойном состоянии, сухой четыреххлористый углерод, фторированные органические соединения, хлористый метил и бромозамещенные соединения при отсутствии влаги не вызывают заметной коррозии латуни. Сильную коррозию латуней вызывают рудничные воды, растворы йодистых солей, окисляющие растворы, азотная, соляная, фосфорная и жирные кислоты, серный ангидрид, сероводород, растворы едких щелочей, растворы аммиака. Скорость коррозии резко возрастает при повышении температуры в морской и пресной воде, в уксусной кислоте, растворах едких щелочей и других средах. Значительно возрастает скорость коррозии латуней в газах с повышением их влажности.

Большой ущерб промышленности наносится обесцинкованием и коррозионным растрескиванием латуней, которое происходит при одновременном воздействии коррозионной среды и растягивающих напряжений. Склонность латуней к коррозионному растрескиванию возрастает с повышением содержания цинка и с увеличением до известного предела растягивающих напряжений. Мало чувствительны к коррозионному растрескиванию латуни, содержащие менее 7% Zn. В латунях с высоким содержанием цинка коррозионное растрескивание наблюдается относительно редко, если внутренние напряжения менее 6 кГ/мм2.

Склонность латуней к коррозионному растрескиванию возрастает с повышением содержания цинка и с увеличением до известного предела растягивающих напряжений. Мало чувствительны к коррозионному растрескиванию латуни, содержащие менее 7% Zn. В латунях с высоким содержанием цинка коррозионное растрескивание наблюдается относительно редко, если внутренние напряжения менее 6 кГ/мм2.

Коррозионное растрескивание нагартованной латуни может наблюдаться и при лежании во влажной атмосфере. Этот вид коррозии в сильной степени зависит от влажности атмосферы и проявляется во все времена года не одинаково интенсивно, поэтому ее иногда называют «сезонным растрескиванием ».

Медноцинковые сплавы, содержащие, кроме меди и цинка, добавки алюминия, железа, марганца, свинца, никеля и других элементов, называют специальными латунями. Они обладают повышенной коррозионной стойкостью, лучшими технологическими и механическими свойствами, а также особыми специальными свойствами.

Специальные латуни в зависимости от основного легирующего компонента обычно носят и соответствующие названия: алюминиевая, кремнистая, марганцовистая, никелевая, свинцовистая латунь и т. д.

д.

Алюминиевые латуни находят применение в качестве коррозионно- и жаростойкого материала. Из разных марок алюминиевых латуней изготовляют конденсаторные трубки, трубы, шестерни, втулки, различные детали в авиационной и других отра елях промышленности.

При добавке в латуни алюминия резко повышаются прочность и твердость сплава и понижается пластичность. Наибольший практический интерес представляют латуни, содержащие до 4% Аl, которые хорошо обрабатываются давлением. Добавка алюминия повышает коррозионную стойкость сплава в отношении атмосферной коррозии. Однако латуни с добавкой алюминия менее устойчивы в морской воде. Кроме того, они сравнительно сильно подвержены коррозионному растрескиванию. Поэтому такие латуни не рекомендуются для длительного хранения. Кроме того, алюминий ухудшает способность латуней к пайке и лужению.

Кремнистые латуни обладают более высокой коррозионной стойкостью в атмосферных условиях и морской воде, чем простые латуни. Из кремнистых латуней изготовляют поковки и штамповки, литую арматуру, шестерни и детали морских судов, литые подшипники и втулки.

Из кремнистых латуней изготовляют поковки и штамповки, литую арматуру, шестерни и детали морских судов, литые подшипники и втулки.

Под влиянием кремния значительно повышаются механические и литейные свойства сплава, а также улучшается технологический процесс сварки и пайки.В латунях с повышенным содержанием цинка кремний значительно повышает твердость и уменьшает пластичность. Примеси алюминия, железа, сурьмы, мышьяка и фосфора в кремнистых латунях являются вредными, так как ухудшают антифрикционные, коррозионные, литейные и другие свойства латуней.

Марганцовистые латуни характеризуются более высокой прочностью, твердостью и коррозионной стойкостью по сравнению с простыми латунями. (Применяются они в виде полос, листов, прутков, а также поковок в судостроении и в других отраслях промышленности.

При содержании марганца в латунях до 4% значительно повышаются временное сопротивление, пределы пропорциональности и упругости без понижения пластичности. Понижение удлинения, ударной вязкости наблюдается при содержании в латунях марганца выше 4%. Марганцевые латуни хорошо обрабатываются давлением в горячем и холодном состоянии. Стойкость их к воздействию хлоридов, морской воды и перегретого пара значительно выше, чем у обычных латуней. Склонность марганцевых латуней к коррозионному растрескиванию весьма значительна.

Марганцевые латуни хорошо обрабатываются давлением в горячем и холодном состоянии. Стойкость их к воздействию хлоридов, морской воды и перегретого пара значительно выше, чем у обычных латуней. Склонность марганцевых латуней к коррозионному растрескиванию весьма значительна.

Никелевые латуни обладают хорошей коррозионной стойкостью, повышенными механическими свойствами и стойкостью против истирания, хорошо обрабатываются давлением в горячем и холодном состояниях. Применяются никелевые латуни для изготовления конденсаторных трубок для морских судов, манометрических трубок, сеток бумагоделательных машин я других изделий. Под влиянием никеля у латуней повышается коррозионная стойкость в атмосферных условиях, морской воде и в условиях бактериологической коррозии, а также резко уменьшается склонность к коррозионному растрескиванию.

Свинцовистые латуни относятся к числу так называемых автоматных латуней. Они хорошо обрабатываются резанием, обладают повышенными антифрикционными свойствами и хорошо деформируются в холодном состоянии. Значительная часть существующих марок свинцовистых латуней относится к группе специальных латуней, носящих название мунц-металл. Коррозионная стойкость латуней резко повышается в условиях воздействия морской воды при добавке в них 0,5—1,5% Sn «морские латуни». Эти латуни имеют удовлетворительные механические, технологические и литейные свойства. По химическому составу они относятся к оловянным латуням. Наибольшее применение имеют латуни марок ЛO70-1 и ЛO62-1. Из латуни марки ЛО70-1 изготовляют трубки конденсаторов морских судов и -различной теплотехнической аппаратуры. Латунь марки ЛO62-1 применяют для изготовления деталей, от которых требуется повышенная коррозионная стойкость. Выпускается она в виде полос, листов и прутков.

Значительная часть существующих марок свинцовистых латуней относится к группе специальных латуней, носящих название мунц-металл. Коррозионная стойкость латуней резко повышается в условиях воздействия морской воды при добавке в них 0,5—1,5% Sn «морские латуни». Эти латуни имеют удовлетворительные механические, технологические и литейные свойства. По химическому составу они относятся к оловянным латуням. Наибольшее применение имеют латуни марок ЛO70-1 и ЛO62-1. Из латуни марки ЛО70-1 изготовляют трубки конденсаторов морских судов и -различной теплотехнической аппаратуры. Латунь марки ЛO62-1 применяют для изготовления деталей, от которых требуется повышенная коррозионная стойкость. Выпускается она в виде полос, листов и прутков.

Добавка в латуни железа повышает механические и технологические свойства сплава главным образом вследствие того, что задерживает рекристаллизацию латуни и способствует получению мелкого зерна. При содержании железа более 0,03% латуни становятся магнитными. Поэтому для антимагнитных латуней содержание железа допускается не выше 0,03%. Особо благоприятное влияние на повышение механических свойств и улучшение коррозионной стойкости оказывает железо в сочетании с марганцем, никелем и алюминием.

Особо благоприятное влияние на повышение механических свойств и улучшение коррозионной стойкости оказывает железо в сочетании с марганцем, никелем и алюминием.

Сурьма и сера сильно ухудшают качество латуней. Примеси сурьмы вызывают разрушение латуней при обработке давлением как в горячем, так и в холодном состоянии. Под влиянием сурьмы увеличивается склонность латуней к коррозионному растрескиванию.

При содержании в латунях свыше 0,5% Аs они в значительной мере теряют свою пластичность за счет образования на границах зерен хрупких прослоек химического соединения. (Вместе с тем содержание мышьяка до 0,02% предохраняет латуни от обесцинкования, что повышает коррозионную стойкость их в морокой воде.

Небольшие количества фосфора повышают механические свойства латуней и способствуют измельчению зерна в литье. При повышенном содержании фосфора он выделяется в виде отдельной составляющей с температурой плавления около 700°С, увеличивая твердость и снижая пластичность латуней.

В зависимости от способа изготовления изделий и полуфабрикатов из латуней их разделяют на литейные и деформируемые.

Литейные латуни предназначены для отливки различных коррозионностойких, антифрикционных и других деталей в кокиль, в землю и центробежным способом.

Деформируемые латуни подвергают всем видам горячей и холодной обработки давлением.

Изменяя режимы обработки давлением, получают латуни с различными механическими свойствами: мягкие, твердые, особо твердые.

Мягкая латунь обладает высокой пластичностью. Достигается это обработкой давлением в отожженном состоянии. Степень мягкости полуфабрикатов из таких латуней характеризуется (Величиной предела прочности и относительного удлинения, а для лент и листов — глубиной продавливания по Эриксону.

Твердая латунь характеризуется повышенной прочностью ((твердостью) и пони жени ой пластичностью. Повышенная прочность таких латуней достигается обработкой давлением с высокими степенями обжатия (упрочнением). Обычно требуемые механические свойства полуфабрикатов достигаются при степени нагартовки не менее 30%.

Обычно требуемые механические свойства полуфабрикатов достигаются при степени нагартовки не менее 30%.

Особо твердая латунь получается холодной обработкой давлением (прокаткой и волочением) с высокой степенью деформации. Таким путем из латуни марки Л68 изготовляют ленты и полосы с временным сопротивлением не менее 62 кГ/мм2 и относительным удлинением не менее 2,5%. Из часовой латуни марки ЛС63-3 изготовляют ленты и полосы с временным сопротивлением не менее 64 кГ/мм2 и относительным удлинением не более 5%.

Установлен следующий порядок маркировки латуней: первая буква Л указывает название сплава (латунь), а следующая за ней цифра обозначает среднее содержание меди в сплаве.

Для специальных латуней приняты следующие обозначения элементов: А — алюминий, Ж — железо, Мц — марганец, К — кремний, С — свинец, О—олово, Н — никель. Первые две цифры, стоящие за буквенным обозначением, указывают среднее содержание меди в процентах, а последующие цифры — содержание других элементов; остальное (до 100%) составляет цинк.

Буква Л в конце наименования марки указывает на то, что латунь литейная, отсутствие этой буквы—латунь предназначена для обработки давлением.

Бронзы

Бронзами называют сплавы меди с различными элементами, кроме цинка и некоторых сплавов с марганцем и никелем.

Оловянные бронзы обладают хорошими механическими, антифрикционными и технологическими свойствами, а также высокой .коррозионной стойкостью в атмосферных условиях, «в сухом и влажном водяном паре, в пресной и морской воде, в сухих газах и кислороде при нормальной температуре.

Оловянные бронзы имеют очень малую усадку и поэтому все наиболее сложные по конфигурации отливки изготовляют из таких бронз. Они не дают сосредоточенной усадочной раковины, и поэтому для отливки изделий из них нет необходимости иметь большие прибыли. Оловянные бронзы мало чувствительны к перегреву, отлично воспринимают пайку и сварку, не дают искры при ударах, немагнитны и .морозостойки.

Оловянные бронзы с содержанием более 22% Sn очень хрупки и не имеют практического применения. Вследствие увеличения хрупкости с повышением содержания олова для обработки давлением применяют оловянные бронзы, содержащие не более 7— 8% Sn. Оловянные бронзы имеют большую склонность к обратной ликвации. При резко выраженной обратной ликвации на поверхности отливок появляются хрупкие выделения в виде белых пятен (оловянного пота), отрицательно влияющих на качество отливок. Они быстро разрушаются под воздействием рудничных вод, содержащих соли-окислители, и в растворах аммиака. Возрастает скорость коррозии оловянных бронз в газах при высоких температурах в присутствии хлора, брома, йода, а также в сернистом газе в присутствии влаги. Значительное влияние на свойства оловянных бронз оказывают примеси.

Вследствие увеличения хрупкости с повышением содержания олова для обработки давлением применяют оловянные бронзы, содержащие не более 7— 8% Sn. Оловянные бронзы имеют большую склонность к обратной ликвации. При резко выраженной обратной ликвации на поверхности отливок появляются хрупкие выделения в виде белых пятен (оловянного пота), отрицательно влияющих на качество отливок. Они быстро разрушаются под воздействием рудничных вод, содержащих соли-окислители, и в растворах аммиака. Возрастает скорость коррозии оловянных бронз в газах при высоких температурах в присутствии хлора, брома, йода, а также в сернистом газе в присутствии влаги. Значительное влияние на свойства оловянных бронз оказывают примеси.

Фосфор повышает механические, литейные и антифрикционные свойства оловянных бронз, а свинец улучшает антифрикционные свойства и обрабатываемость резанием. В сплавах, обрабатываемых давлением, содержание фосфора допускается не более 0,5%. При более высоком содержании фосфора оловянные бронзы не поддаются горячей обработке давлением.

Железо при его содержании в оловянных бронзах до 0,03% является полезной примесью, так как способствует образованию мелкозернистой структуры, повышает механические свойства и задерживает рекристаллизацию. При более высоком содержании железа резко снижаются коррозионные и технологические свойства оловянных бронз.

Вредными примесями в оловянных бронзах являются алюминий, кремний, магний, висмут, мышьяк и сера.

Маркировка бронз производится по тому же принципу, что и латуней. Впереди стоят буквы Бр. (бронза), а затем следуют буквенные обозначения элементов, входящих в состав сплава, и за ними цифры, указывающие среднее содержание элемента в процентах.

Сплавы меди с другими элементами, кроме олова и цинка, называют специальными (безоловянными) бронзами. По литейным свойствам оловянные бронзы превосходят специальные. Однако по другим свойствам специальные бронзы обладают более высокими показателями.

Алюминиевые бронзы превосходят оловянные по механическим свойствам и коррозионной стойкости в атмосферных условиях, морской воде, углекислых растворах, а также в растворах многих органических кислот (лимонной, уксусной, молочной). Они кристаллизуются в узком интервале температур, обладают высокой жидко текучестью, не склонны к ликвации, морозостойки, немагнитны и не дают искры при ударах. К недостаткам алюминиевых бронз следует отнести то, что они трудно поддаются пайке мягкими и твердыми припоями, имеют повышенную объемную усадку и недостаточно устойчивы к воздействию перегретого пара.

Они кристаллизуются в узком интервале температур, обладают высокой жидко текучестью, не склонны к ликвации, морозостойки, немагнитны и не дают искры при ударах. К недостаткам алюминиевых бронз следует отнести то, что они трудно поддаются пайке мягкими и твердыми припоями, имеют повышенную объемную усадку и недостаточно устойчивы к воздействию перегретого пара.

Для повышения механических свойств и коррозионной стойкости в алюминиевые бронзы чаще всего добавляют железо, никель, марганец. Железо способствует образованию более мелкой структуры и повышает механические свойства алюминиевых бронз. Никель значительно повышает прочность, твердость, коррозионно- и жаростойкость алюминиевых бронз. Такие сплавы удовлетворительно переносят обработку давлением и применяются для деталей ответственного назначения как сплавы высокой прочности. Марганец повышает коррозионно- и жаростойкость алюминиевых бронз.

Примеси висмута и серы ухудшают механические, технологические свойства и поэтому являются вредными примесями в алюминиевых бронзах. Цинк также оказывает отрицательное «влияние на технологические и антифрикционные свойства алюминиевых бронз.

Цинк также оказывает отрицательное «влияние на технологические и антифрикционные свойства алюминиевых бронз.

В наклепанном состоянии прочность алюминиевых бронз значительно возрастает. В широком диапазоне изменяются механические свойства алюминиевых бронз в результате термической обработки.

Бериллиевые бронзы имеют высокие пределы прочности, упругости, текучести и усталости; а также высокую электро- и теплопроводность, твердость, износоустойчивость, сопротивление ползучести, коррозионную стойкость и высокое сопротивление коррозионной усталости.

В связи с весьма ценными свойствами, которыми обладают бериллиевые бронзы, они получили широкое применение в технике для изготовления пружин, мембран, пружинящих контактов и т. д. Добавка некоторых количеств никеля и кобальта в бериллиевые бронзы является полезной. Ухудшают качество бериллиевых бронз примеси железа, алюминия, кремния, магния и фосфора. Весьма вредными примесями в бериллиевых бронзах являются свинец, висмут, сурьма.

Марганцевые бронзы при удовлетворительных механических свойствах обладают высокой пластичностью, хорошей коррозионной стойкостью и способностью сохранять механические свойства при повышенных температурах, поэтому их применяют для изготовления деталей, работающих при высоких температурах.

Кремнистые бронзы обладают высокой пластичностью и хорошими литейными свойствами. Для повышения механических свойств и коррозионной стойкости в кремнистые бронзы обычно добавляют марганец и никель. Такие бронзы имеют высокие механические и антифрикционные свойства, отлично свариваются и паяются, немагнитны, в значительной мере сохраняют свои свойства при низких температурах, не дают искры при ударах и хорошо обрабатываются давлением как «в горячем, так и в холодном состоянии, обладают хорошей коррозионной «стойкостью в пресной и морской воде и в атмосфере сухих газов: хлора, брома, фтора, фтористого водорода, сероводорода, сернистого газа, аммиака, хлористого водорода. В присутствии влаги коррозионная стойкость кремнистых бронз снижается. (Кремнистые бронзы удовлетворительно сопротивляются воздействию щелочей, кроме растворов высоких концентраций, и при высоких температурах. Они быстро корродируют в кислых рудничных водах, содержащих в растворе сернокислую окисную соль железа, а также в растворах солей хромовых кислот и хлорного железа.

(Кремнистые бронзы удовлетворительно сопротивляются воздействию щелочей, кроме растворов высоких концентраций, и при высоких температурах. Они быстро корродируют в кислых рудничных водах, содержащих в растворе сернокислую окисную соль железа, а также в растворах солей хромовых кислот и хлорного железа.

В бронзах, обрабатываемых давлением, содержание железа не должно быть выше 0,2—0,3%, так как при более высоком содержании железа заметно снижается коррозионная стойкость сплава. Под «влиянием свинца кремнистые бронзы легко разрушаются при обработке давлением в горячем состоянии, поэтому кремнистые бронзы, предназначенные для горячей обработки давлением, не должны содержать свинца более 0,01 %. Примеси висмута, мышьяка, сурьмы, серы, фосфора являются очень вредными и содержание их в кремнистых бронзах не должно превышать 0,002%.

Свинцовые бронзы имеют высокие антифрикционные свойства и применяются для изготовления высоконагруженных подшипников с большим удельным давлением.

Состав бронзы, способы ее получения и изготовления готовых изделий выбираются в зависимости от назначения, условий эксплуатации и предъявляемых к ним требований.

По способу изготовления все бронзы разделяют на две группы: литейные и деформируемые.

Литейная бронза предназначена для получения деталей путем литья в песчаные формы, в кокиль, центробежным способом и по выплавляемым моделям. Литейные бронзы широко «применяют для изготовления различной арматуры, антифрикционных «деталей, для художественного литья и других целей.

Деформируемая бронза «предназначена для изготовления полуфабрикатов — поковок, фасонных профилей, прутков круглого, квадратного, прямоугольного и шестигранного сечения, полос, ленты, листов, проволоки и труб путем ковки, прессования, горячей и холодной прокатки.

Из оловянистых бронз в качестве деформируемых материалов применяются бронзы, содержащие до 8% Sn.

Легко обрабатываются давлением алюминиевые бронзы, содержащие обычно до 12% А1: алюминиевожелезные, алюминиево- марганцевые, алюминиевожелезоникелевые и др.

Хорошо поддаются обработке давлением кремнемарганцовистые бронзы марки Бр. КМцЗ-1 и бериллиевые бронзы. Бериллиевые бронзы в закаленном состоянии обла дают высокой пластичностью, а после отпуска они приобретают высокую упругость, прочность и твердость.

В зависимости от назначения, физических, механических и других свойств деформируемую бронзу разделяют на жаропрочную, износостойкую, конструкционную, приборную, пружинную и т. д.

Деформируемая жаропрочная бронза обладает хорошей прочностью при высоких температурах. К таким бронзам относятся кремнистоникелевая марки Бр. КШ-З, алюминиевая Бр.АЖН10-4-4, а также бронзы марок Бр. АЖ9-4 и Бр. АЖМц 10-3-1,5, хотя две последние марки обладают меньшей жаропрочностью. Кроме того, к жаропрочным бронзам относится целый ряд специальных сплавов: хромистая бронза, хромоциркониевые бронзы, хромо- кадмиевые бронзы, хромоцинковые бронзы н др.

Деформируемая износостойкая бронза применяется для изготовления деталей трения. К этой группе сплавов относятся оловянистые, алюминиевые, кремнистые и бариллиевые бронзы. Прутки из оловянистой бронзы марки Бр.ОФ6,5-0,15 применяются для подшипников, изготовляемых в виде втулок, работающих в условиях средней трудности по удельным давлениям и скоростям скольжения или при повышенных нагрузках и малых скоростях скольжения. По сравнению с литейными бронзы оловянистые деформируемые имеют более низкую износостойкость.

К этой группе сплавов относятся оловянистые, алюминиевые, кремнистые и бариллиевые бронзы. Прутки из оловянистой бронзы марки Бр.ОФ6,5-0,15 применяются для подшипников, изготовляемых в виде втулок, работающих в условиях средней трудности по удельным давлениям и скоростям скольжения или при повышенных нагрузках и малых скоростях скольжения. По сравнению с литейными бронзы оловянистые деформируемые имеют более низкую износостойкость.

Бронзы алюминиевые уступают оловяни стым по сопротивлению заеданию и износостойкости. Однако они обладают большей прочностью и твердостью. В условиях средней трудности и при хорошей смазке алюминиевые бронзы работают надежно. Из алюминиевых бронз изготовляют червячные передачи, направляющие втулки, неответственные подшипники :в виде втулок и другие детали.

Бериллиевая бронза успешно применяется в условиях трения-качения, где недопустимы остаточные деформации материала (в шаровых сочленениях приборов и агрегатов и др.).

Бронза кремнистомарганцовистая в качестве коррозионно- и износостойкого материала используется для изготовления сеток и решеток, работающих в сточных водах, испарителях, дымовых фильтрах и т. д.

д.

Деформируемая конструкционная бронза применяется для изготовления деталей, которые в процессе эксплуатации испытывают силовую нагрузку и от которых одновременно требуются коррозионная стойкость и специальные физические свойства.

Полуфабрикаты из алюминиевых бронз, легированных железом, никелем и марганцем, нашли широкое применение для нагруженных деталей в различных конструкциях химического аппаратостроения, в судостроении, в авиации и общем машиностроении. Этому способствует сочетание в указанных сплавах высоких прочностных характеристик при достаточно высоких пластических свойствах и ударной вязкости с большой коррозионной стойкостью.

Бронзы кремнемарганцовистая (Бр. КМцЗ-1) и кремнистоникелевая (Бр. КН1-3)

при хорошей коррозионной стойкости и достаточно высокой прочности обладают высокой пластичностью. Из бронзы Бр. КМцЗ-1 в отожженном состоянии изготовляют очень тонкие ленты (толщиной до 0,05 мм). При

Алюминиевожелезные бронзы (типа Бр. АЖН 10-4-4) и бронза марки Бр. КН1-3, обладающие высокой жаропрочностью, применяются для изготовления деталей, работающих при повышенных температурах.

АЖН 10-4-4) и бронза марки Бр. КН1-3, обладающие высокой жаропрочностью, применяются для изготовления деталей, работающих при повышенных температурах.

Деформируемая приборная бронза применяется для изготовления деталей, приборов и аппаратов. В зависимости от условий службы для изготовления деталей приборов и аппаратов могут применяться различные высокопрочные конструкционные бронзы, пружинные бронзы и др.