Сплав нержавейка: Нержавеющая сталь: марки, характеристика, виды, изобретение

Содержание

Нержавеющая сталь: марки, характеристика, виды, изобретение

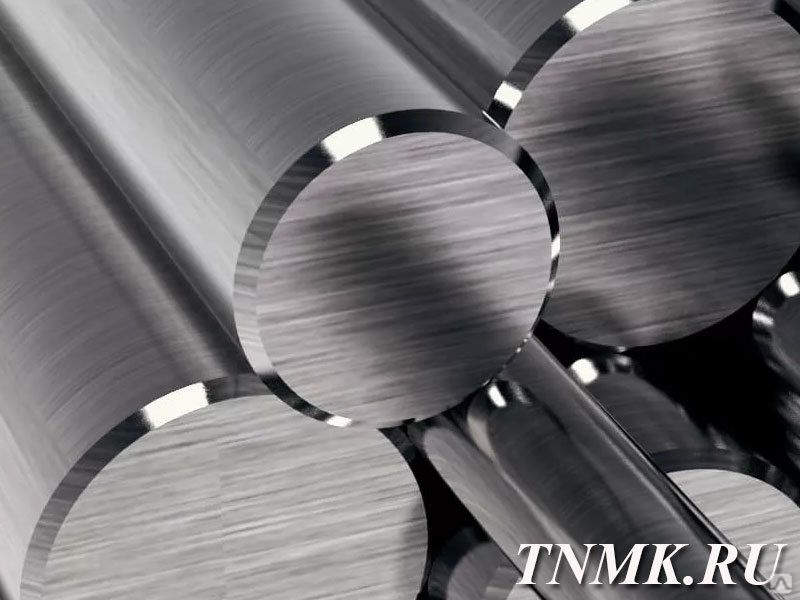

Круг

Круг калиброванный

Квадрат калиброванный

Шестигранник калиброванный

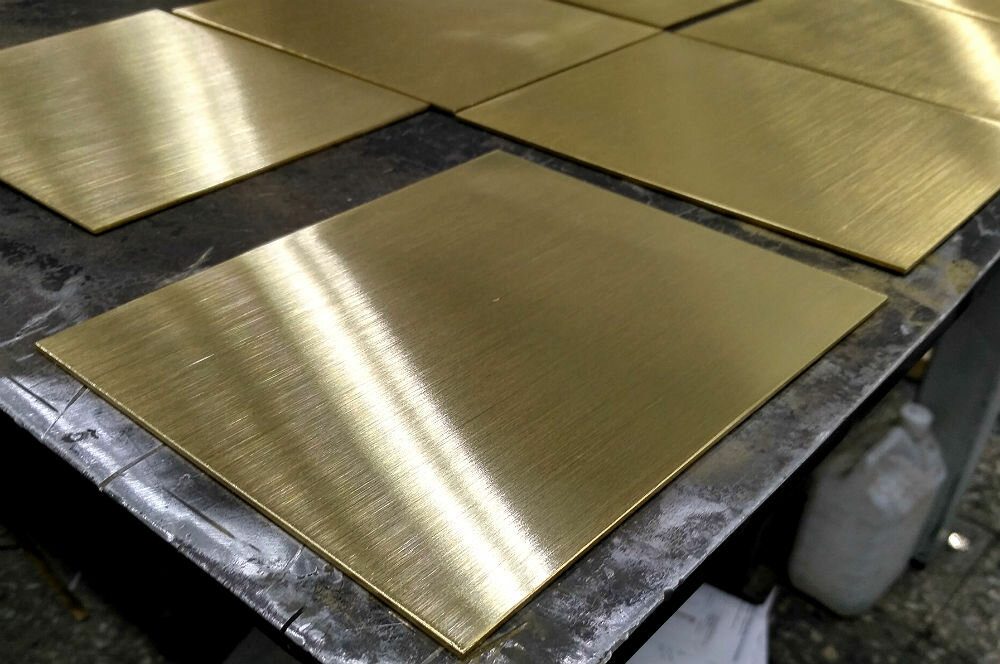

Лист

Лента

Полоса

Проволока нержавеющая

Проволока нержавеющая пружинная

Проволока нержавеющая сварочная

Труба электросварная

Труба бесшовная

Труба капиллярная

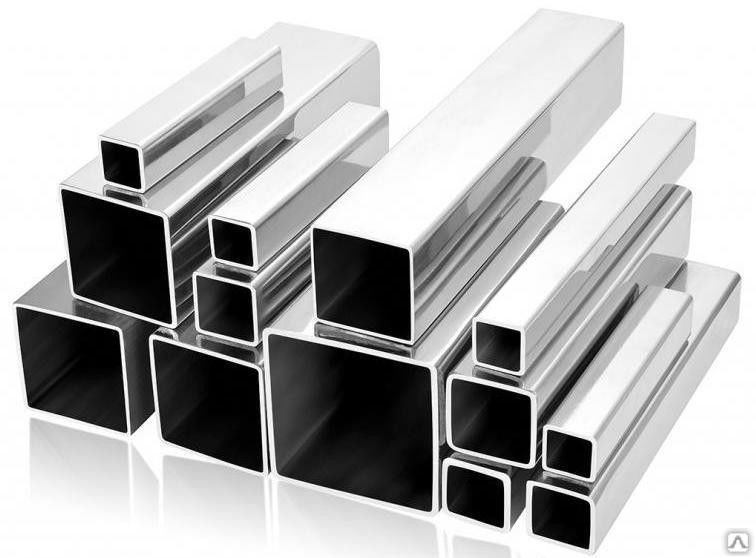

Труба профильная

Уголок

Нержавеющая сталь, или как её называют в народе, нержавейка – это сплавы на основе железа с разными легирующими добавками: углеродом, хромом, никелем, титаном, ниобием и т.д. – производимые в соответствии с ГОСТ 5632-72. Каждый из этих элементов придаёт, усиливает или, наоборот, уменьшает определенные физико-механические свойства сплава: твердость, пластичность, прочность, магнитность, склонность к межкристаллитной коррозии и т.д. Основным же преимуществом и важнейшим качеством нержавеющей стали является её способность сопротивляться коррозии, чем нержавейка по праву обязана хрому.

Состав любого нержавеющего сплава отличается повышенным содержанием хрома: чем больше хрома, тем сильнее «нержавеющие» качества сплава. Поэтому количество хрома в нержавеющей стали всегда составляет не менее 10,5%. В чем же уникальность хрома? В особенности его реакции с кислородом! В присутствии кислорода на поверхности изделия из нержавейки образуется тонкий слой нерастворимого оксида хрома. В этой оксидной плёнке и кроется весь секрет «суперспособности» нержавеющей стали сопротивляться коррозии даже в сильно агрессивных средах при повышенных температурах. Оксидный слой делает нержавеющий сплав, по сути, инертным: он предотвращает возможность элементам сплава вступать в химическую реакцию со средой, в том числе, окисляться. А при повреждении поверхности изделия плёнка снова восстанавливается путём реакции хрома с кислородом, содержащимся в окружающей среде. Так что, хоть вечный двигатель пока что и не изобрели, но материал для него уже есть – и это нержавеющая сталь.

В свою очередь, добавление никеля, например, придаёт сплаву не менее ценные качества: дополнительную пластичность, сохранение вязкости при низких температурах, повышенные жаропрочные свойства, улучшает качество свариваемости, снижает скорость распространения точечной и контактной коррозии.

Что немаловажно, обретя исключительные антикоррозийные свойства, нержавеющая сталь сохранила и другие ценные качества, характерные для сталей. Она прочна, но при этом пластична и хорошо поддаётся обработке: резке, сварке, прокату, растяжению, сгибанию и т. д. Поэтому из нержавейки делают разные виды нержавеющего металлопроката.

д. Поэтому из нержавейки делают разные виды нержавеющего металлопроката.

По сравнению с чёрными сталями цена нержавеющей стали выше, но если учесть её качество и больший срок эксплуатации, использование этого материала полностью экономически оправдано.

ИСТОРИЯ ИЗОБРЕТЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ

Сейчас в мире существует множество марок и форм проката из нержавеющей стали под разные сферы применения, но когда-то мир не знал этого, ставшего теперь незаменимым, материала.

Здесь мы приведем лишь краткую историческую сводку и опишем события, предшествовавшие мировой известности коррозионностойкой стали. Тем же, кто особо интересуется данным вопросом, предлагаем прочитать полную версию истории изобретения нержавеющей стали, включающую все даты, фамилии и фотографии ученых, внесших свой вклад в этот процесс.

Итак, нержавейка, так прочно вошедшая в нашу повседневную жизнь, была открыта миру в 1913 году. Произошло это благодаря талантливому английскому металлургу Гарри Бреарли. Это было время, когда Европа активно готовилась к Первой Мировой Войне, поэтому Англия, как и другие страны, значительно увеличила объемы производства военного вооружения. Но военные столкнулись с проблемой: внутренняя поверхность стволов быстро изнашивалась в результате механических воздействий при высоких температурах.

Чтобы решить проблему эрозии и повысить механическую устойчивость стальных оружейных стволов в условиях высоких температур, металлург начал рассматривать варианты введения в состав стали хрома, который, как уже было известно на тот момент, повышает уровень температуры плавления сплава. Далее при проведении металлографического исследования полученных экспериментальных образцов Бреарли подверг их травлению, использовав спиртовой раствор азотной кислоты, обычно применяемый для проявления микроструктуры углеродистых чёрных сталей. При этом металлург с удивлением для себя обнаружил, что полученная им сталь оказалась устойчивой к воздействию агрессивной химической среды – она не ржавела и не покрывалась пятнами. Так и были открыты антикоррозионные свойства сплава с повышенным содержанием хрома, который теперь мы называем нержавеющей сталью.

Далее при проведении металлографического исследования полученных экспериментальных образцов Бреарли подверг их травлению, использовав спиртовой раствор азотной кислоты, обычно применяемый для проявления микроструктуры углеродистых чёрных сталей. При этом металлург с удивлением для себя обнаружил, что полученная им сталь оказалась устойчивой к воздействию агрессивной химической среды – она не ржавела и не покрывалась пятнами. Так и были открыты антикоррозионные свойства сплава с повышенным содержанием хрома, который теперь мы называем нержавеющей сталью.

Таким образом нержавеющая сталь, как это нередко происходит в истории, была изобретена Гарри Бреарли случайно: ученый не ставил перед собой цель найти сплав, устойчивый к коррозии – разрушению в результате химического взаимодействия с окружающей средой.

В 1914 году из заготовок нового вида стали были отлиты первые столовые ножи, после чего в газетах появились сообщения о нержавеющей стали. Металлурги по заслугам оценили перспективы использования этого материала, и началось промышленное производство нержавейки.

В дальнейшем, благодаря своим качествам изобретённый сплав начал применяться везде, где важна устойчивость металла к окислению. Сейчас различные марки нержавеющей стали применяются в таких массовых сферах как пищевая промышленность, для изготовления столовых приборов и другой посуды, приспособлений для приготовления и хранения продуктов питания, в стоматологии и вообще медицине, в городском водоснабжении, в химическом машиностроении, авиации, судостроении, из нержавейки плетут сетки и канаты, делают пружины, гвозди и шурупы, бытовые предметы, канцелярские принадлежности, режущий инструмент, сварную аппаратуру и многое другое. Как мы видим, нержавейка прочно вошла в нашу жизнь, и теперь трудно представить, что когда-то в мире и вовсе не существовала столь распространенная сейчас сталь.

ВИДЫ НЕРЖАВЕЮЩЕГО МЕТАЛЛОПРОКАТА

Нержавеющий металлопрокат выпускается из различных марок нержавеющей стали в виде продукции следующих форм:

лист;

полоса;

лента;

круг;

круг калиброванный;

квадрат;

квадрат калиброванный;

шестигранник;

шестигранник калиброванный;

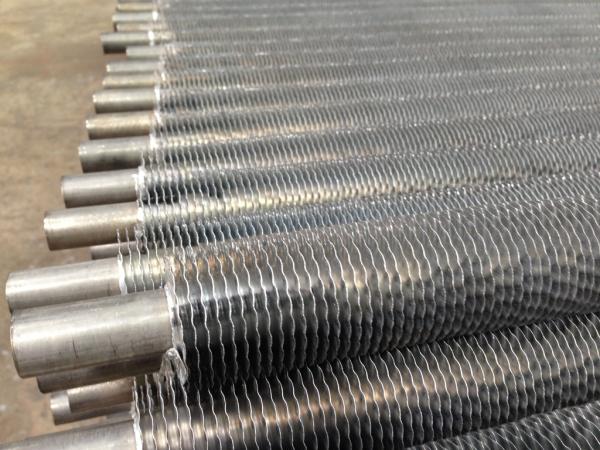

труба;

труба капиллярная;

труба профильная;

уголок;

проволока нержавеющая;

электроды;

швеллер;

сетка;

порошок.

Поверхность готовых изделий нержавеющего металлопроката может быть:

матовой;

шлифованной;

зеркальной;

полированной;

калиброванной.

ВИДЫ НЕРЖАВЕЮЩЕЙ СТАЛИ

Прежде, чем говорить о марках нержавеющей стали, давайте разберемся в её видах.

По типу антикоррозионного свойства вся нержавейка делится на три большие группы стали:

Коррозионностойкая – отличается стойкостью к коррозии в нормальных условиях;

Жаростойкая – стойкость к коррозии при высоких температурах в агрессивной среде;

Жаропрочная – обладает повышенной механической прочностью при высоких температурах.

В зависимости от своего химического состава нержавеющие стали делятся на:

Хромистые;

Хромоникелевые;

Хромомарганцевоникелевые.

По строению кристаллической решетки выделяют стали:

Мартенситную и мартенсито-ферритную нержавеющую сталь;

Ферритную;

Аустенитную;

Аустенито-ферритную и аустенито-мартенситную.

МАРКИ НЕРЖАВЕЮЩЕЙ СТАЛИ

Современная сталелитейная промышленность предоставляет широкий спектр марок нержавеющей стали, способный полностью удовлетворить различные отрасли производства.

Сравнительная таблица основных марок нержавеющей стали по ГОСТу, AISI и Европейскому стандарту:

КАК КУПИТЬ НЕРЖАВЕЮЩУЮ СТАЛЬ

Компания АНСплав занимается оптовой и розничной продажей нержавеющего металлопроката из различных марок нержавеющей стали. Чтобы купить нержавейку у нас или получить консультацию специалиста, свяжитесь с нами любым из представленных способом:

по телефону +7(812)642-73-31

через What’sApp/Viber/Telegram +7(911) 005-11-96

по почте [email protected]

с помощью чата на сайте

через форму заявки на сайте

Ваша заявка будет обработана в течение 2 часов в будний день.

состав, свойства, маркировка и применение

Нержавеющая сталь представляет собой сплав, состоящий из железа и добавок углерода. Эти элементы считаются основными. Помимо них в сплаве присутствуют лигирующие вещества, которые придают ему дополнительные свойства. В качестве основной добавки используется хром. Он должен присутствовать в коррозийном сплаве в количестве не меньшим 10,5 процентов. Никель также является основополагающим элементом, который регулирует технические характеристики.

Эти элементы считаются основными. Помимо них в сплаве присутствуют лигирующие вещества, которые придают ему дополнительные свойства. В качестве основной добавки используется хром. Он должен присутствовать в коррозийном сплаве в количестве не меньшим 10,5 процентов. Никель также является основополагающим элементом, который регулирует технические характеристики.

Таблица марок аустенитных сталей по ГОСТу и AISI, их основные области применения

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 12Х18Н10Т | 321 | Технологические линии химической индустрии и предприятий нефтепереработки |

| 08Х18Н10 | 304 | Технологические трубопроводные системы в химической и пищевой индустрии, ограниченный ассортимент посуды, не включающий изделия для горячей обработки пищи |

| 08Х17Н13М2 | 316 | Технологическое оборудование химической индустрии, использование в качестве «пищевого» материала |

| 12Х15Г9НД | 201 | Емкости и трубопроводы, контактирующие с органическими кислотами и умеренно агрессивными средами |

Методы классификации нержавеющей стали

В зависимости от количества разнообразных добавок проводится классификация сталей по структуре. Выделяются следующие виды:

Выделяются следующие виды:

Ферритная. Малоуглеродистая сталь с содержанием данного элемента до 0,15 процентов. Хрома в таком составе должно быть до 30 процентов. Сплав обладает высокой пластичностью и прочностью. Относится к классу ферромагнитных. Хорошо переносит холодную деформацию. В основном обрабатывается отжигом, который снимает наклеп. Данный процесс придает стали стойкость к коррозии.

Мартенситная. Содержание углерода у этой марки составляет до 0,5 процента, хрома до 17 процентов. Структура сплава получается вследствие закалки и последующего отпуска. Она обладает свойством устойчивости к коррозии, стойкостью, повышенной твердостью, упругостью. Используется для изготовления деталей, которые предназначены для работы в агрессивных средах.

Аустенитная. Это целый класс сталей, для которых характерна повышенная стойкость к коррозии и пластичность в различных состояниях. Хорошо подвергается обработке и сварке. Данный класс делится на два подкласса, к которым относятся стабилизированные и нестабилизированные стали. В стабилизированные марки добавляется титан и ниобий, которые укрепляют кристаллическую решетку и защищают ее от коррозии.

В стабилизированные марки добавляется титан и ниобий, которые укрепляют кристаллическую решетку и защищают ее от коррозии.

Таблица марок нержавеющих сталей ферритного класса по ГОСТу и AISI, основные сферы использования

| Марка по ГОСТу 5632 | Марка по AISI | Области применения |

| 08Х13 | 409 | Столовые приборы |

| 12Х13 | 410 | Емкости для жидких алкогольсодержащих продуктов |

| 12Х17 | 430 | Емкости для высокотемпературной обработки пищевой продукции |

Наиболее популярные марки и сферы их применения нержавеющей стали

Все марки нержавеющей стали можно разделить на несколько типов: 200-я, 300-я, 400-я. К каждому из этих классов относится несколько разновидностей. К 200-й относится марка AISI 201. Она практически не отличается от классов выше, но немного уступает им по своим антикоррозийным свойствам. Однако, имеет весьма существенное отличие в цене. К 300-й серии относятся такие марки:

К каждому из этих классов относится несколько разновидностей. К 200-й относится марка AISI 201. Она практически не отличается от классов выше, но немного уступает им по своим антикоррозийным свойствам. Однако, имеет весьма существенное отличие в цене. К 300-й серии относятся такие марки:

AISI 304. Хорошо сваривается. Нашла широкое применение в пищевой промышленности.

AISI 316. От предыдущей марки отличается тем, что в ее состав входит молибден (2%), это делает сталь более устойчивой к коррозии. Способна сохранять свои свойства под воздействием высоких температур и кислотных сред. Используется в судостроительной, химической и нефтегазовой промышленности.

AISI 316T. В данной стали присутствует титан, который дает возможность использовать изделия при высоких температурах и под воздействием хлорид-ионов. Применяется в химической, газовой и пищевой промышленности.

AISI 321. Содержит большое количество титана. По этой причине способна переносить высокие температуры до 800 градусов. Хорошо подвергается сваркой. Из нее изготавливаются бесшовные трубы.

Хорошо подвергается сваркой. Из нее изготавливаются бесшовные трубы.

400-я серия отличается тем, что в ней практически отсутствуют посторонние элементы. Все они заменяется содержанием большого количества хрома. Углерод в данной стали присутствует в минимальных количествах. Сплав очень пластичен и хорошо сваривается. Сталь данного класса представлена маркой AISI 430.

Правила маркировки нержавеющей стали

При маркировке создается обозначение, которое содержит цифры и буквы. Первое двузначное число указывает на наличие углерода и его количество. После этого значения идут буквы, которые показывают наличие лигирующих добавок. После указания этих элементов в виде цифры указывается их количество с округлением до целого числа. В случае, когда это число составляет 1-1,5 процента цифра будет отсутствовать.

Как расшифровать маркировку

Каждая буква, которая содержится в маркировке стали имеет свое определенное значение:

- Х – содержание хрома;

- Н – содержание никеля;

- Т – содержание титана;

- В – содержание вольфрама;

- Г – содержание марганца;

- Д – содержание меди;

- М – присутствие молибдена.

В каких сферах применимы свойства нержавеющей стали

Нержавеющая сталь обладает высокими антикоррозийными свойствами, которые позволяют ее применять при изготовлении различного рода деталей, которые предназначены для эксплуатации в неблагоприятных условиях. Она используется практически во всех сферах производства: в химической, пищевой, авиационной промышленности, электроэнергетике, транспортном машиностроении. Некоторые марки способны сохранять свои свойства даже под воздействием высоких температур, которые доходят до 800 градусов.

Химический состав нержавеющей стали и соответствие стандартов. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

- Общие сведения о нержавеющей стали

- Виды и свойства нержавеющей стали

- Химический состав нержавеющей стали и соответствие стандартов

- Технические характеристики аустенитной нержавеющей стали

- Электрохимическая и щелевая коррозия

- Практическое использование крепежа на судне

- Нержавейка в производстве ножей

- Измерение химического состава нержавеющей стали ручным прибором

К нержавеющим сталям относят группу коррозионностойких сталей с содержанием минимум 10. 5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

5 % хрома и низким содержанием углерода. Для примера приведем простую таблицу различных сплавов с железом.

| Чугун | Fe + C > 2% |

| Углеродистая сталь | Fe + C < 2% |

| Спецсталь | Fe + C < 2% + (Cr, Ni, Mo, и т.д.) > 5% |

| Нержавеющая сталь | Fe + C < 1.2% + Cr > 10.5% |

Кроме Хрома как «основной нержавеющей составляющей» в составе нержавеющей стали могут присутствовать Никель, Молибден, Титан, Ниобий, Сера, Фосфор и другие легирующие элементы определяющие свойства стали.

Таблица соответствий основных марок нержавеющих сталей и химический состав

Стандарты нержавеющих сталей | Содержание легирующих элементов, % | |||||||||

* | DIN | AISI | ГОСТ | C | Mn | Si | Cr | Ni | Mo | Ti |

С1 | 1. | 420 | 20Х13 | 0,20 | 1,5 | 1,0 | 12,0-14,0 | |||

F1 | 1.4016 | 430 | 12Х17 | 0,12 | 1,0 | 1,0 | 16,0-18,0 | |||

A1 | 1.4305 | 303 | 0,12 | 6,5 | 1,0 | 16,0-19,0 | 5,0-10,0 | 0,7 | ||

A2 | 1.4301 | 304 | 12Х18Н9 | 0,12 | 2,0 | 0,75 | 18,0-19,0 | 8,0-10,0 | ||

1.4948 | 304H | 08Х18Н10 | 0,08 | 2,0 | 0,75 | 18,0-20,0 | 8,0-10,5 | |||

1. | 304L | 03Х18Н11 | 0,03 | 2,0 | 1,0 | 18,0-20,0 | 10,0-12,0 | |||

A3 | 1.4541 | 321 | 08Х18Н10Т | 0,08 | 2,0 | 1,0 | 17,0-19,0 | 9,0-12,0 | 5хС-0,7 | |

A4 | 1.4401 | 316 | 03Х17Н14М2 | 0,03 | 2,0 | 1,0 | 16,0-18,0 | 10,0-14,0 | 2,0-2,5 | |

1.4435 | 316S | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 16,0-18,0 | 12,0-14,0 | 2,5-3,0 | ||

1.4404 | 316L | 03Х17Н14М3 | 0,03 | 2,0 | 1,0 | 17,0-19,0 | 10,0-14,0 | 2,0-3,0 | ||

A5 | 1. | 316Ti | 08Х17Н13М2Т | 0,08 | 2,0 | 0,75 | 16,0-18,0 | 11,0-12,5 | 2,0-3,0 | 5хС-0,8 |

1.4845 | 310S | 20Х23Н18 | 0,20 | 2,0 | 0,75 | 24,0-26,0 | 18,0-20,0 | |||

Обозначения нержавеющих сталей:

С1 — Мартенситная сталь

F1 — Ферритная сталь

A1, A2, A3, A4, A5 — Аустенитные нержавеющие стали

Основные элементы нержавеющих сталей можно разделить на ферритизирующие и аустенизирующие. Каждый из элементов способствует образованию той или иной структуры:

• Ферритизирующие элементы – это Cr (хром), Si (кремний), Mo (молибден), W (вольфрам), Ti (титан), Nb (ниобий)

• Аустенизирующие элементы – это C (углерод), Ni (никель), Mn (марганец), N (азот), Cu (медь)

Традиционные аустенитные стали, такие как AISI 304 (аналоги DIN 1. 4301 и 08Х18Н10), и ферритные стали, такие как AISI 430 (аналоги DIN 1.4016 и 12Х17), довольно просты в изготовлении и легко обрабатываются. Как следует из их названий, они состоят преимущественно из одной фазы — аустенита или феррита.

4301 и 08Х18Н10), и ферритные стали, такие как AISI 430 (аналоги DIN 1.4016 и 12Х17), довольно просты в изготовлении и легко обрабатываются. Как следует из их названий, они состоят преимущественно из одной фазы — аустенита или феррита.

Хотя эти типы имеют обширную сферу применения, у обоих этих типов есть свои технические недостатки:

• У аустенитных — низкая прочность (условный предел текучести 0,2% в состоянии после аустенизации 200 МПа), низкое сопротивление коррозионному растрескиванию.

• У ферритных — низкая прочность (немного выше, чем у аустенитных: условный предел текучести 0,2% составляет 250 МПа), плохая свариваемость при больших толщинах, низкотемпературная хрупкость.

Основная идея дуплексных сталей заключается в подборе такого химического состава, при котором будет образовываться примерно одинаковое количество феррита и аустенита. Такой фазовый состав обеспечивает следующие преимущества:

• Высокая прочность, позволяющая сократить вес изделий

• Высокая коррозионная стойкость, особенно к коррозионному растрескиванию

В стали AISI 430 преобладают ферритизирующие элементы, поэтому ее структура ферритная. Сталь AISI 304 имеет аустенитную структуру в основном за счет содержания около 8% никеля. Для получения дуплексной структуры с содержанием каждой фазы около 50% необходим баланс аустенизирующих и ферритизирующих элементов, соответственно, содержание никеля в дуплексных сталях в будет ниже, чем в аустенитных.

Сталь AISI 304 имеет аустенитную структуру в основном за счет содержания около 8% никеля. Для получения дуплексной структуры с содержанием каждой фазы около 50% необходим баланс аустенизирующих и ферритизирующих элементов, соответственно, содержание никеля в дуплексных сталях в будет ниже, чем в аустенитных.

Из-за многообразия дуплексных сталей ее коррозионную стойкость, обычно, приводят в сравнении с аустенитными и ферритными марками. Постоянно появляются новые марки этих сталей так как каждый производитель продвигает свою дуплексную марку. Например, для экономии, в некоторых из недавно разработанных марок для значительного снижения содержания никеля используется сочетание азота и марганца. Единой меры коррозионной стойкости пока не существует. Однако, для классификации марок сталей удобно пользоваться числовым эквивалентом стойкости к питтинговой коррозии (PREN), который рассчитывается как PREN = %Cr + 3,3 x %Mo + 16 x %N. Например, AISI 304 имеет PREN = 19, AISI 316 PREN = 24, AISI 316L PREN = 26, а дуплексная нержавейка марки EN 1.

4507 (2507) PREN = 43.

Несмотря на весь этот интерес, доля дуплексных сталей на мировом рынке составляет, по самым оптимистичным оценкам, от 1 до 3% в основном из-за того, что процесс выплавки дуплексных нержавеющих сталей намного более сложен, чем аустенитных и ферритных сталей и относительно аустенитной она обходится на 15-20% дороже. Подробнее о дуплексной нержавеющей стали здесь.

В такелажной и крепежной практике дуплексная нержавеющая сталь используется, в основном, для производства более прочных и обладающих повышенной коррозионной стойкостью нержавеющих цепей.

Ниже указана более полная таблица наиболее распространенных видов нержавеющих сталей и их соответствие различным стандартам. Первая цифра химического состава обозначает содержание углерода / 100, далее — основные легирующие добавки и их процентное содержание, например:

Наиболее распространенная группа нержавейки A2 = X 5 CrNi 18 10 = углерод-0,05% хром-18% никель-10% = EN обозначение 1. 4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 — это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают — это и составляет их коммерческий «секрет» и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам — покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Вот один из профессиональных примеров проверки химического состава посуды. Кстати, магнитится она или нет — вообще не показатель. Нержавейка может быть магнитной.

4301 = AISI 304. Необходимо обратить внимание на цифры 18 и 10 в обозначении. В быту, на нержавеющей посуде, часто встречается обозначение 18/10 — это, ни что иное, как сокращенное обозначение нержавейки с процентным содержанием хрома 18% и никеля 10%. Гораздо интереснее другие добавки. Вот их производители умалчивают — это и составляет их коммерческий «секрет» и стоимость дорогостоящих брендов. В таблице ниже указаны виды нержавейки с различным содержанием элементов. Какая достанется вам — покажет только спектрограф. Бытовых способов узнать химсостав, к сожалению, пока не придумали. Вот один из профессиональных примеров проверки химического состава посуды. Кстати, магнитится она или нет — вообще не показатель. Нержавейка может быть магнитной.

Вторая по распространенности группа нержавейки A4 = X 5 CrNiMo 17 12 2 = углерод-0,05% хром-17% никель-12% молибден-2% = EN обозначение 1.4401 = AISI 316. Ее иногда называют «кислотостойкой» или «молибденкой» по понятным причинам.

Руководствуясь таблицей можно найти соответствия часто встречающихся обозначений нержавеющего крепежа наряду с материалом A2 и A4, например:

DIN 7 A1 = Штифт цилиндрический X 10 CrNi S 18 9 — AISI 303 — A1

DIN 125 1. 4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 — AISI 321 — A3

4541 = Шайба плоская DIN 125 материал X 6 CrNiTi 18 10 — AISI 321 — A3

DIN 2093 1.4310 = Диск пружинный тарельчатый X 12 CrNi 17 7 — AISI 301

DIN 127 1.4571 = Шайба гровер пружинная X 6 CrNiMoTi 17 12 2 — AISI 316Ti — A5

DIN 471 1.4122 = Кольцо стопорное наружное X 39 CrMo 17 1

DIN 472 1.4310 = Кольцо стопорное внутреннее X 12 CrNi 17 7 — AISI 301

DIN 934 A2 = Гайка шестигранная X 5 CrNi 18 10 — 1.4301 — AISI 304

DIN 933 A4 = Болт с шестигранной головкой X 5 CrNiMo 17 12 2 — 1.4401 — AISI 316

Также видно, что нержавейка 316L отличается от 316 более низким содержанием углерода.

Таблица 1. Химсостав по AISI

Химический состав нержавеющих сталей по AISI | ||||||||||||||||

S.S.Grade | 200 | 202 | 301 | 302 | 303 | 304 | 304L | 305 | 308 | 309 | 310 | 314 | 316 | 316L | 321 | 347 |

| Углерод | 0. | 0.12 | 0.15 | 0.15 | 0.15 | 0.08 | 0.03 | 0.12 | 0.08 | 0.20 | 0.25 | 0.25 | 0.08 | 0.03 | 0.08 | 0.08 |

| Хром | 14/16 | 16/18 | 16/18 | 17/19 | 17/19 | 18/20 | 18/20 | 17/19 | 19/21 | 22/24 | 24/26 | 24/26 | 23/26 | 16/18 | 17/19 | 17/19 |

| Никель | 0. | 0.5/4.0 | 6.0/8.0 | 8.0/10 | 8.0/10 | 8.0/12 | 8.0/12 | 10/13 | 10/12 | 12/15 | 19/22 | 19/22 | 10/14 | 10/14 | 9.0/12 | 9/13 |

| Молибден | 0.20 | 0. |

|

|

|

|

|

|

|

|

|

| 2.0/3.0 | 2.0/3.0 |

|

|

| Марганец | 7.5/10 | 5.5/7.5 | 2.00 | 2. | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 | 2.00 |

| Кремний | 0.90 | 0.90 | 1.00 | 1.00 | 1.00 | 1. | 1.00 | 1.00 | 1.00 | 1.00 | 1.50 | 1.5/3.0 | 1.00 | 1.00 | 1.00 | 1.00 |

| Фосфор | 0.06 | 0.06 | 0.05 | 0.05 | 0.20 | 0.05 | 0.05 | 0. | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 | 0.05 |

| Азот | 0.25 | 0.25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Сера |

|

| 0. | 0.03 | 0.15MIN | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 | 0.03 |

| Титан |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 5XC |

|

| Cb+Ta |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 10XC |

105. | 105.00 | 110.00 | 90.00 | 90.00 | 85.00 | 60.00 | 85.00 | 85.00 | 90.00 | 95.00 | 100.00 | 85.00 | 78.00 | 87.00 | 92. | |

| Предел прочности | ||||||||||||||||

55.00 | 55.00 | 40.00 | 37.00 | 35.00 | 35.00 | 30.00 | 37.00 | 35.00 | 40.00 | 40.00 | 50.00 | 35. | 30.00 | 35.00 | 35.00 | |

| Предел текучести 2% | ||||||||||||||||

| Rockwell | 90. | 90.00 | 85.00 | 82.00 | 84.00 | 80.00 | 76.00 | 82.00 | 80.00 | 85.00 | 87.00 | 87.00 | 80.00 | 76.00 | 80.00 | 84.00 |

| Brinell | 185.00 | 185. | 165.00 | 155.00 | 160.00 | 150.00 | 140.00 | 156.00 | 150.00 | 165.00 | 170.00 | 170.00 | 150.00 | 145.00 | 150.00 | 160.00 |

Таблица 2. Химсостав по EN

Химический состав по EN | EN | AISI | ASTM | AFNOR |

| Cr + Ni | Нержавеющая хромоникелевая сталь | |||

| X 5 CrNi 18 10 | 1. | 304 | S 30400 | Z 6 CN 18 09 |

| X 5 CrNi 18 12 | 1.4303 | 305 |

| Z 8 CN 18 12 |

| X 10 CrNi S 18 9 | 1.4305 | 303 | S 30300 | Z 10 CNF 18 09 |

| X 2 CrNi 19 11 | 1.4306 | 304 L | S 30403 | Z 3 CN 18 10 |

| X 12 CrNi 17 7 | 1.4310 | 301 | S 30100 | Z 11 CN 18 08 |

| X 2 CrNiN 18 10 | 1. | 304 LN | S 30453 | Z 3 CN 18 10 Az |

| X 1 CrNi 25 21 | 1.4335 | 310 L |

| Z 1 CN 25 20 |

| X 1 CrNiSi 18 15 | 1.4361 |

| S 30600 | Z 1 CNS 17 15 |

| X 6 CrNiTi 18 10 | 1.4541 | 321 | S 32100 | Z 6 CNT 18 10 |

| X 6 CrNiNb 18 10 | 1.4550 | 347 (H) | S 34700 | Z 6 CNNb 18 10 |

| Cr + Ni + Mo | Нержавеющая хромоникелевая молибденовая сталь | |||

| X 5 CrNiMo 17 12 2 | 1. | 316 | S 31600 | Z 7 CND 17 11 02 |

| X 2 CrNiMo 17 13 2 | 1.4404 | 316 L | S 31603 | Z 3 CND 18 12 2 |

| X 2 CrNiMoN 17 12 2 | 1.4406 | 316 LN | S 31653 | Z 3 CND 17 11 Az |

| X 2 CrNiMoN 17 13 3 | 1.4429 | 316 LN (Mo+) | (S 31653) | Z 3 CND 17 1 2 Az |

| X 2 CrNiMo 18 14 3 | 1.4435 | 316 L (Mo+) | S 31609 | Z 3 CND 18 14 03 |

| X 5 CrNiMo 17 13 3 | 1. | 316 (Mo) |

| Z 6 CND 18 12 03 |

| X 2 CrNiMo 18 16 4 | 1.4438 | 317 L | S 31703 | Z 3 CND 19 15 04 |

| X 2 CrNiMoN 17 13 5 | 1.4439 | 317 LN | S 31726 | Z 3 CND 18 14 05 Az |

| X 5 CrNiMo 17 13 | 1.4449 | (317) |

| Z 6 CND 17 12 04 |

| X 1 CrNiMoN 25 25 2 | 1.4465 |

| N08310/S31050 | Z 2 CND 25 25 Az |

| X 1 CrNiMoN 25 22 2 | 1. |

| S 31050 | Z 2 CND 25 22 Az |

| X 4 NiCrMoCuNb 20 18 2 | 1.4505 |

|

| Z 5 NCDUNb 20 18 |

| X 5 NiCrMoCuTi 20 18 | 1.4506 |

|

| Z 5 NCDUT 20 18 |

| X 5 NiCrMoCuN 25 20 6 | 1.4529 |

| S31254 (±) |

|

| X 1 NiCrMoCu 25 20 5 | 1.4539 | 904 L | N 08904 | Z 2 NCDU 25 20 |

| X 1 NiCrMoCu 31 27 4 | 1,4563 |

| N 08028 | Z 1 NCDU 31 27 03 |

| X 6 CrNiMoTi 17 12 2 | 1. | 316 Ti | S 31635 | Z 6 CNDT 17 12 |

| X 3 CrNiMoTi 25 25 | 1.4577 |

|

| Z 5 CNDT 25 24 |

| X 6 CrNiMoNb 17 12 2 | 1.4580 | 316 Cb/Nb | C31640 | Z 6 CNDNb 17 12 |

| X 10 CrNiMoNb 18 12 | 1.4582 | 318 |

| Z 6 CNDNb 17 13 |

| DUPLEX | Дуплексная нержавеющая сталь | |||

| X 2 CrNiN 23 4 | 1. |

| S 32304/S 39230 | Z 3CN 23 04 Az |

| X 2 CrNiMoN 25 7 4 | 1.4410 |

| S 31260/S 39226 | Z 3 CND 25 07 Az |

| X 3 CrNiMoN 27 5 2 | 1.4460 | 329 | S 32900 | Z 5 CND 27 05 Az |

| X 2 CrNiMoN 22 5 3 | 1.4462 | (329 LN)/F 51 | S 31803/S 39209 | Z 3 CND 22 05 Az |

| X 2 CrNiMoCuWN 25 7 4 | 1.4501 | F 55 | S 32760 |

|

| X 2 CrNiMoCuN 25 6 3 | 1. |

| S 32550/S 32750 | Z 3 CNDU 25 07 Az |

| X 2 CrNiMnMoNbN 25 18 5 4 | 1.4565 |

| S 24565 |

|

| C° — 600° — 1200° C | Нержавейка для высоких температур | |||

| X 10 CrAl 7 | 1.4713 |

|

| Z 8 CA 7 |

| X 10 CrSiAl 13 | 1.4724 |

|

| Z 13 C 13 |

| X 10CrAI 18 | 1. | 442 | S 44200 | Z 12 CAS 18 |

| X 18 CrN 28 | 1.4749 | 446 | S 44600 | Z 18 C 25 |

| X 10 CrAlSi 24 | 1.4762 |

|

| Z 12 CAS 25 |

| X 20 CrNiSi 25 4 | 1.4821 | 327 |

| Z 20 CNS 25 04 |

| X 15 CrNiSi 20 12 | 1.4828 | 302 B/ 309 | S 30215/30900 | Z 17 CNS 20 12 |

| X 6 CrNi 22 13 | 1. | 309 (S) | S 30908 | Z 15 CN 24 13 |

| X 15 CrNiSi 25 20 | 1.4841 | 310/314 | S 31000/31400 | Z 15 CNS 25 20 |

| X 12 CrNi 25 21 | 1.4845 | 310 (S) | S 31008 | Z 8 CN 25 20 |

| X 12 NiCrSi 35 16 | 1.4864 | 330 | N 08330 | Z 20 NCS 33 16 |

| X 10 NiCrAlTi 32 20 | 1.4876 |

| N 08800 | Z 10 NC 32 21 |

| X 12 CrNiTi 18 9 | 1. | 321 H | S 32109 | Z 6 CNT 18 12 |

| X 8 CrNiSiN 21 11 | 1.4893 |

| S 30815 |

|

| X 6 CrNiMo 17 13 | 1.4919 | 316 H | S 31609 | Z 6 CND 17 12 |

| X 6 CrNi 18 11 | 1.4948 | 304 H | S 30409 | Z 6 CN 18 11 |

| X 5 NiCrAlTi 31 20 | 1.4958 |

| N 08810 | Z 10 NC 32 21 |

| X 8 NiCrAlTi 31 21 | 1. |

| N 08811 |

|

| Cr | Инструментальная нержавеющая сталь | |||

| X 6 Cr 13 | 1.4000 | 410 S | S 41008 | Z 8 C 12 |

| X 6 CrAl 13 | 1.4002 | 405 | S 40500 | Z 8 CA 12 |

| X 12 CrS 13 | 1.4005 | 416 | S 41600 | Z 13 CF 13 |

| X 12 Cr 13 | 1. | 410 | S41000 | Z 10 C 13 |

| X 6 Cr 17 | 1.4016 | 430 | S 43000 | Z 8 C 17 |

| X 20 Cr 13 | 1.4021 | 420 | S 42000 | Z 20 C 13 |

| X 15 Cr 13 | 1.4024 | 420 S | J 91201 | Z 15 C 13 |

| X 30 Cr 13 | 1.4028 | 420 | J 91153 | Z 33 C 13 |

| X 46 Cr 13 | 1. | (420) |

| Z 44 C 14 |

| X 19 CrNi 17 2 | 1.4057 | 431 | S 43100 | Z 15 CN 16 02 |

| X 14 CrMoS 17 | 1.4104 | 430 F | S 43020 | Z 13 CF 17 |

| X 90 CrMoV 18 | 1.4112 | 440 B | S 44003 | Z 90 CDV 18 |

| X 39 CrMo 17 1 | 1.4122 | 440 A |

| Z 38 CD 16 01 |

| X 105 Cr Mo 17 | 1. | 440 C | S 44004/S 44025 | Z 100 CD 17 |

| X 5 CrTi 17 | 1.4510 | 430 Ti | S 43036/S 43900 | Z 4 CT 17 |

| X 5 CrNiCuNb 16 4 | 1.4542 | 630 | S17400 | Z 7 CNU 17 04 |

| X 5 CrNiCuNb 16 4 | 1.4548 | 630 | S17400 | Z 7 CNU 17 04 |

| X 7 CrNiAl 17 7 | 1.4568 | 631 | S17700 | Z 9 CNA 1 7 07 |

Первоисточник таблицы BZN GmbH, Werkstoffe

Условные обозначения:

DIN — Deutsche Industrie Norm

EN — Cтандарт Евронормы EN 10027

ASTM — American Society for Testing and Materials

AISI — American Iron and Steel Institute

AFNOR — Association Francaise de Normalisation

Обозначения химических элементов в таблицах:

Fe — железо;

С — Углерод

Mn — Марганец

Si — Кремний

Cr — Хром

Ni — Никель

Mo — Молибден

Ti — Титан

Уважаемые друзья!

Материал этой статьи был впервые опубликован в марте 2007 года на сайте rostfrei. ru.

ru.

По состоянию на декабрь 2015-го материал из нее использует половина нержавеющего Рунета.

Пожалуйста, просьба, делайте ссылку на источник — мы Вам будем очень благодарны.

Состав нержавеющей стали: какие типы антикоррозийных сплавов существуют

курс цб рф

USD: 59.8318

EUR: 58.9388

Никель:

| Никель | BID | 0.00 | ASK | 0.00 |

- Металлопрокат

- Новости

- Состав нержавеющей стали: какие типы антикоррозийных сплавов существуют

Сталь – высокопрочный и долговечный материал, способный выдерживать значительные нагрузки в течение многих лет. В его состав входят железо (50%) и углерод (не более 2,14%), последний значительно улучшает износоустойчивость сплава, его твердость.

Чтобы произвести нержавеющий сплав, требуется также хром. Из чего еще состоит нержавеющая сталь еще? Разбираемся.

Особенности сплавов, устойчивых к коррозии

Легирующим элементом нержавеющей стали является хром, а также вольфрам, никель, ниобий, молибден и т. д. С их помощью сталь обретает все необходимые антикоррозийные и физико-механические качества. Другие возможные примеси – кобальт и титан, процент которых в составе металла минимален.

Пластичность и хрупкость (твердость) – два физических свойства, определяющих качество стали. Первое из них показывает, насколько сильно может деформироваться изделие из нержавеющей стали без разрушения. Твердость металла – обратный показатель, означающий способность материала удлиняться в незначительной мере, без появления больших остаточных деформаций.

Чтобы отрегулировать эти свойства (изменить внутреннюю структуру сплава), проводится термическая обработка: закалка критически высокой температурой и охлаждение в несколько подходов.

В зависимости от физических свойств состав нержавеющей стали бывает трех типов:

- коррозиестойкий. Используется в быту и на производстве, в котором не требуется высокая защита металла от вредных сред;

- жаростойкий. Не деформируется и не меняет свойств, в том числе в условиях крайне высоких температур;

- жаропрочный. Сохраняет прочность в агрессивной среде, но может ржаветь.

Ассортимент сплавов отечественного рынка можно разделить на 2 группы: хромистые и хромоникелевые стали. Обе включают такие структурные классы:

- Аустенитный. Обладает хорошими антикоррозионными качествами. С повышением доли никеля и хрома в составе (до 20%) улучшает сопротивление к высокой температуре. Такая сталь называется жаропрочной.

- Ферритные. Содержат малое количество хрома и углерода (до 17%).

- Дуплексные. Сочетают качества двух предыдущих типов. Никель в составе нержавеющей стали на уровне 4,5–8%, хром – до 28%.

- Мартенситные. Сплав с уменьшенным содержанием углерода, укрепляется методом закалки, благодаря чему долго не стареет.

Чаще всего используется химический состав нержавеющей стали аустенитного и ферритного типов в литом либо деформированном состоянии. Отдельная группа – хромомарганцевоникелевые сплавы, по структуре они сходны с хромоникелевыми.

Типы нержавеющих сплавов и их свойства

Как известно, для того чтобы железо стало коррозиеустойчивым, в него необходимо добавить какой-то цветной или благородный металл. В зависимости от того, какой состав металла нержавеющей стали, выделяют 3 его типа. Самая простая структура у марок 08X13 и 12X13, чаще всего используется в быту и промышленности, где нет высоких ударных нагрузок. Процент хрома в таких сплавах равен 13%. 8 и 12 в маркировке – это цифры, обозначающие процентное соотношение углерода.

Более высокое содержимое этого элемента (от 17%) делает нержавейку хорошо приспособленной к применению в самых агрессивных средах. Имеющаяся на поверхности металла оксидная пленка не позволяет образовываться окалине.

Химические свойства хромистых коррозиестойких сталей

Железо – основа любой стали – может обретать состояния, сопоставимые с периодами активности и покоя кристаллической решетки, которые являются определяющими для коррозионной выносливости. Более высокий показатель свидетельствует о большей пассивности металла.

Более высокий показатель свидетельствует о большей пассивности металла.

Чаще всего встречаются сплавы высокой гибкости (образующиеся при закладке мартенситной структуры). Химически это чистый металл с насыщенным содержанием углерода в составе. Сюда относится быстрорежущая и пищевая нержавейка, из которой делают кухонную посуду и ножи. Такой металл отлично переносит контакт с веществами, оказывающими незначительное химическое воздействие.

Еще один тип – ферритные сплавы, магнитные. Кристаллическая решетка такого вещества имеет несколько иную структуру из-за наличия хрома. Такой состав пищевой нержавеющей стали также используется в производстве инструмента.

Что касается мартенситно-ферритных сплавов, то они сочетают качества двух предыдущих типов: прочны, устойчивы к деформации, имеют магнитный потенциал. Среди минусов – меньшая устойчивость к окислению.

Отличительные черты аустенитных сплавов

Так называемое γ-железо представляет собой прочный сплав с углеродом. Он подвергается коррозии даже при высоком содержании хрома (если в нем нет ниобия и титана). В таком случае проводится термообработка.

Он подвергается коррозии даже при высоком содержании хрома (если в нем нет ниобия и титана). В таком случае проводится термообработка.

Другие свойства металла высокого уровня: прочность, технологичность, пластичность. Для производства кухонной утвари этот класс не пригоден из-за высокой аллергенности никеля.

Независимо от того, что входит в состав нержавеющей стали аустенитной, она всегда немагнитная. Однако при незначительном холодном изгибании магнитные свойства могут появиться, так как в этом случае аустенит трансформируется в феррит. Чтобы обеспечить прочность таких сплавов, уменьшается содержание углерода, но не более чем до 0,04%. В противном случае образуются карбиды. Нередко для улучшения прочности стали в состав добавляется связанный азот, образующий карбонитрид (например, марка Х17АГ14).

Другие составы имеют несколько иные параметры, например, аустенитно-мартенситные. Они менее устойчивы к коррозии, но более крепкие, тяжело поддаются температурной обработке. Преимущественно используются в производстве легких конструкций.

Преимущественно используются в производстве легких конструкций.

Аустенитно-ферритные сплавы содержат относительно небольшое количество никеля, благодаря чему их проще сваривать, выполняя швы высокого качества. Примером могут послужить марки 08Х22Н6Т или 12Х21Н5Т. Однако стоит заметить, что такие промежуточные составы менее пластичны и жаропрочны.

Запросить прайс-лист

Я ознакомился и принимаю условия

политики конфиденциальноcти

Внимание! Если Вы обнаружили ошибку на сайте, то выделите ее и нажмите Ctrl+Enter.

|

| ||||||||||

Что такое нержавеющая сталь? [ Часть 1]

Спрос на нержавеющую сталь ежегодно увеличивается на целых 5%. В 2019 году его мировое производство превысило 52 миллиона тонн.

В настоящее время нержавеющая сталь используется во многих отраслях промышленности. Помимо традиционных и морских конструкций, все большее распространение получает бытовая техника.

Хотя нержавеющая сталь дороже низкоуглеродистой стали, ее превосходные свойства позволяют увеличить срок службы и снизить стоимость цикла. Таким образом, большие первоначальные затраты окупаются в долгосрочной перспективе.

В этой статье мы подробнее рассмотрим этот металл и то, что делает его таким популярным в различных отраслях промышленности.

Что такое нержавеющая сталь?

Мы знаем, что сталь — это сплав железа и углерода с максимальным содержанием углерода 2,1%. Нержавеющие стали — это группа сталей, устойчивых к коррозии благодаря добавлению легирующих элементов.

Нержавеющие стали — это группа сталей, устойчивых к коррозии благодаря добавлению легирующих элементов.

Термин нержавеющая сталь используется для описания семейства из около 200 сплавов стали с замечательными жаропрочными и коррозионными свойствами. Процент углерода может варьироваться от 0,03% до 1,2%.

Его отличительная особенность — высокое содержание хрома. Нержавеющая сталь содержит минимум 10,5% хрома, что улучшает ее коррозионную стойкость и прочность.

Хром в сплаве создает пассивный слой при окислении на воздухе. Этот слой действует как защита от дальнейшей коррозии, что делает сплав стойким к ржавчине. Этот механизм позволяет сохранять безупречный внешний вид в течение длительного времени при нормальных условиях работы.

Преимущества нержавеющей стали

Нержавеющая сталь с феноменальным успехом используется в различных отраслях промышленности уже более 70 лет. С каждым годом открываются все новые области ее применения, поскольку ее преимущества становятся все более очевидными.

С увеличением спроса производство увеличилось, что сделало его более доступным, чем когда-либо. Повышенный спрос приводит к доступности как стандартных, так и нестандартных размеров. Кроме того, доступен широкий выбор отделки из нержавеющей стали.

Помимо полированной отделки, доступен целый ряд узорчатых и цветных поверхностей. Это позволяет найти подходящий вариант для ваших нужд.

Нержавеющая сталь также на 100% пригодна для вторичной переработки. Фактически, половина всей продукции нержавеющей стали производится из металлолома. Это делает его относительно экологически чистым материалом.

Сценарии использования

Нержавеющая сталь — чрезвычайно универсальный материал. Она предпочтительна там, где требуются свойства стали и коррозионная стойкость в тандеме.

Его впервые использовали в столовых приборах, из-за его свойств устойчивости к коррозии. Затем он попал в химическую промышленность. Сегодня нержавеющую сталь можно встретить практически повсюду.

Сценарии использования варьируются от отрасли к отрасли. Например, они используются для изготовления крохотных деталей для наручных часов. В то же время большие панели с определенной отделкой поверхности могут покрывать целые постройки.

Концертный зал Уолта Диснея

Несколько отраслей, где широко используется нержавеющая сталь:

- Еда и общественное питание;

- Химия и фармацевтика;

- Производство медицинского оборудования;

- Архитектура и строительство;

- Бытовая техника;

- Cудостроение;

- Автомобильное производство;

- Энергетика и промышленность.

Типы нержавеющей стали:

Существует множество марок и видов отделки поверхности нержавеющей стали в зависимости от того, какую среду должен выдерживать металл. Исходя из микроструктуры, их можно разделить на четыре основные категории.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь имеет аустенит в качестве первичной микроструктуры. Аустенит — это твердый раствор железа и углерода, который возникает при температуре выше критической 723° C. Это семейство нержавеющих сталей демонстрирует высокую прочность и впечатляющую стойкость к повышенным температурам.

Аустенит — это твердый раствор железа и углерода, который возникает при температуре выше критической 723° C. Это семейство нержавеющих сталей демонстрирует высокую прочность и впечатляющую стойкость к повышенным температурам.

70 процентов всей нержавеющей стали — аустенитная. Она содержит не менее 16% хрома и 6% никеля.

Стабилизаторы аустенитного состояния — это элементы, которые добавляются для ускорения образования аустенитной микроструктуры. Эта марка нержавеющей стали является немагнитным металлом и не может быть закалена путем термической обработки. Коррозионная стойкость может быть изменена в зависимости от условий эксплуатации.

Ферритная нержавеющая сталь

Ферритные стали обычно содержат только хром в качестве легирующего элемента. Содержание хрома колеблется от 10,5 до 18%. Они обладают средней коррозионной стойкостью и плохими технологическими характеристиками. Методы термообработки тоже не помогают упрочнять металл.

Как правило, они обладают лучшими инженерными способностями, чем аустенитные марки. В отличие от аустенитных марок, они магнитные. Они также обладают хорошей устойчивостью к коррозии под напряжением, что приводит к меньшему износу коррозионного материала.

В отличие от аустенитных марок, они магнитные. Они также обладают хорошей устойчивостью к коррозии под напряжением, что приводит к меньшему износу коррозионного материала.

Дуплексная нержавеющая сталь

Дуплекс — это смесь аустенитной и ферритной нержавеющей стали. Таким образом, она обладает свойствами обеих составляющих. В ней высокое содержание хрома и низкая концентрация никеля. Обладая высокой прочностью на разрыв и хорошей свариваемостью, дуплексные нержавеющие стали имеют уникальные преимущества.

Они демонстрирует хорошую устойчивость к коррозии под напряжением, но не такую высокую, как ферритные марки. Они более жесткий, чем ферритные марки, но мягче, чем аустенитные марки.

Мартенситная нержавеющая сталь

Этот тип нержавеющей стали состоит из высокого содержания углерода и низкого содержания хрома. Как и ферритные марки, она магнитная. Она плохо сваривается по сравнению с другими марками, но имеет более высокую прокаливаемость и может подвергаться термической обработке для улучшения свойств.

Мартенситная нержавеющая сталь обладает более низкой коррозионной стойкостью по сравнению с аустенитными и ферритными марками при одинаковом содержании хрома и сплавов.

Нержавеющие стали с осадительной закалкой

Эта подгруппа обеспечивает сочетание аустенитных и мартенситных свойств. Упрочнение достигается добавлением одного или нескольких элементов, таких как алюминий, молибден, ниобий, титан и медь.

Он способен развивать высокую прочность на разрыв за счет термической обработки. Он содержит хром и никель в качестве легирующих элементов. Эти марки используются в высокоскоростных изделиях, таких как лопатки турбин.

Марки нержавеющей стали:

Сегодня на рынке представлены сотни марок нержавеющей стали. Выбор правильной марки для вашего применения очень важен, поскольку их свойства могут сильно отличаться друг от друга.

Система AISI (Американский институт чугуна и стали) для обозначения нержавеющей стали до сих пор используется в промышленности. В системе нумерации используются трехзначные номера, начинающиеся с 2, 3 или 4.

В системе нумерации используются трехзначные номера, начинающиеся с 2, 3 или 4.

200 серия

Эта серия используется для аустенитных марок, содержащих марганец. Эти хромомарганцевые стали имеют низкое содержание никеля (менее 5 процентов).

200 серия находят применение в:

- Стиральных машинах;

- Столовых приборах;

- Оборудовании для еды и напитков;

- Автомобильной промышленности;

- Внутриквартирное оборудование и др.

300 серия

Эта серия используется для обозначения аустенитных нержавеющих сталей с углеродом, никелем и молибденом в качестве легирующих элементов. Добавление молибдена улучшает коррозионную стойкость в кислой среде, а никель улучшает пластичность.

AISI 304 и 316 — самые распространенные марки в этой серии. AISI 304 также широко известна как сталь 18/8, поскольку она содержит 18% хрома и 8% никеля.

Горячие блюда в контейнерах из нержавеющей стали

Области применения нержавеющей стали серии 300 включают:

- Пищевая промышленность и производство напитков;

- Автомобильная промышленность;

- Конструкции для критических сред;

- Медицинские инструменты;

- Ювелирные изделия и др.

400 серия

Ферритные и мартенситные сплавы образуют эту серию нержавеющей стали. Эти марки могут подвергаться термической обработке. Обеспечивает хорошее сочетание прочности и высокой износостойкости. Однако коррозионная стойкость ниже, чем у серии 300.

Области применения серии 400 включают:

- Сельскохозяйственная техника;

- Валы двигателя;

- Детали газовых турбин и т. д.

Классы SAE

В системе нумерации SAE для обозначения нержавеющей стали используется 1-буквенный + 5-значный числовой код UNS. Обычная марка AISI 304 имеет обозначение SAE S30400. Хотя у большинства марок есть обозначения, недавно разработанные эксклюзивные марки могут быть названы их владельцами и не иметь кода SAE.

Если данная статья показалось вам интересной, то советуем ознакомиться со второй частью в нашем блоге.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Что такое нержавеющая сталь и как она производится?

Как изготавливается нержавеющая сталь

Точный процесс для марки нержавеющей стали будет отличаться на более поздних этапах. То, как марка стали формируется, обрабатывается и обрабатывается, играет важную роль в определении того, как она выглядит и работает.

То, как марка стали формируется, обрабатывается и обрабатывается, играет важную роль в определении того, как она выглядит и работает.

Прежде чем вы сможете создать готовое стальное изделие, вы должны сначала создать расплавленный сплав.

Из-за этого большинство марок стали имеют общие начальные этапы.

Этап 1: Плавление

Производство нержавеющей стали начинается с плавки металлолома и добавок в электродуговой печи (ЭДП). Используя мощные электроды, электродуговая печь нагревает металлы в течение многих часов, создавая расплавленную жидкую смесь.

Поскольку нержавеющая сталь на 100 % подлежит вторичной переработке, многие заказы на нержавеющую сталь содержат до 60 % переработанной стали. Это помогает не только контролировать расходы, но и уменьшить воздействие на окружающую среду.

Точная температура зависит от марки созданной стали.

Этап 2: Удаление углерода

Углерод помогает повысить твердость и прочность железа. Однако слишком много углерода может создать проблемы, такие как осаждение карбида во время сварки.

Однако слишком много углерода может создать проблемы, такие как осаждение карбида во время сварки.

Перед разливкой расплавленной нержавеющей стали необходимо выполнить калибровку и снизить содержание углерода до надлежащего уровня.

Существует два способа контроля содержания углерода в литейном производстве.

Первый способ – аргонно-кислородное обезуглероживание (AOD). Впрыск газовой смеси аргона в расплавленную сталь снижает содержание углерода с минимальной потерей других важных элементов.

Другим используемым методом является вакуумно-кислородное обезуглероживание (VOD). В этом методе расплавленная сталь переносится в другую камеру, где кислород впрыскивается в сталь при одновременном нагревании. Затем с помощью вакуума удаляются газы из камеры, что еще больше снижает содержание углерода.

Оба метода обеспечивают точный контроль содержания углерода, чтобы обеспечить правильную смесь и точные характеристики конечного продукта из нержавеющей стали.

Этап 3: Настройка

После восстановления углерода происходит окончательная балансировка и гомогенизация температуры и химии. Это гарантирует, что металл соответствует требованиям, предъявляемым к его предполагаемой марке, и что состав стали одинаков во всей партии.

Образцы тестируются и анализируются. Затем вносятся коррективы до тех пор, пока смесь не будет соответствовать требуемому стандарту.

Этап 4: Формовка или литье

После создания расплавленной стали литейный цех должен теперь создать примитивную форму, используемую для охлаждения и обработки стали. Точная форма и размеры будут зависеть от конечного продукта.

Общие формы включают:

- Блюмы

- Заготовки

- Плиты

- Стержни

- Трубы

Затем формы помечаются идентификатором для отслеживания партии через различные последующие процессы.

Отсюда шаги будут различаться в зависимости от предполагаемого сорта и конечного продукта или функции. Плиты становятся пластинами, полосами и листами. Блюмы и заготовки становятся стержнями и проволокой.

Плиты становятся пластинами, полосами и листами. Блюмы и заготовки становятся стержнями и проволокой.

В зависимости от заказанной марки или формата сталь может пройти некоторые из этих этапов несколько раз, чтобы получить желаемый внешний вид или характеристики.

Следующие шаги являются наиболее распространенными.

Горячая прокатка

Этот этап, выполняемый при температурах выше температуры рекристаллизации стали, помогает установить приблизительные физические размеры стали. Точный контроль температуры на протяжении всего процесса позволяет сохранять сталь достаточно мягкой для работы без изменения структуры.

В процессе используются повторные проходы для медленной регулировки размеров стали. В большинстве случаев для достижения желаемой толщины требуется прокатка на нескольких станах с течением времени.

Холодная прокатка

Холодная прокатка часто используется, когда требуется точность, при температуре ниже температуры рекристаллизации стали. Несколько поддерживаемых роликов используются для придания формы стали. Этот процесс создает более привлекательную однородную отделку.

Несколько поддерживаемых роликов используются для придания формы стали. Этот процесс создает более привлекательную однородную отделку.

Однако он также может деформировать структуру стали и часто требует термической обработки для рекристаллизации стали до ее исходной микроструктуры.

Отжиг

После прокатки большая часть стали подвергается отжигу. Это включает в себя контролируемые циклы нагрева и охлаждения. Эти циклы помогают размягчить сталь и снять внутреннее напряжение.

Точные значения температуры и времени зависят от марки стали, при этом скорость нагрева и охлаждения влияет на конечный продукт.

Удаление окалины или травление

Поскольку сталь проходит различные этапы обработки, на ее поверхности часто накапливается окалина.

Это скопление не просто непривлекательно. Это также может повлиять на устойчивость к пятнам, долговечность и свариваемость стали. Удаление этой накипи необходимо для создания оксидного барьера, который придает нержавеющей стали ее характерную коррозионную стойкость и устойчивость к пятнам.

При удалении накипи или травлении эта накипь удаляется либо с помощью кислотных ванн (известных как кислотное травление), либо путем контролируемого нагрева и охлаждения в бескислородной среде.

В зависимости от конечного продукта металл может быть возвращен в прокат или экструзию для дальнейшей обработки. Затем следуют повторяющиеся фазы отжига до достижения желаемых свойств.

Резка

После того, как сталь обработана и готова, партия разрезается в соответствии с требованиями заказа.

Наиболее распространенными методами являются механические методы, такие как резка гильотинными ножами, дисковыми ножами, высокоскоростными лезвиями или пробивка штампами.

Однако для сложных форм можно также использовать газовую или плазменную резку.

Оптимальный вариант будет зависеть как от требуемой марки стали, так и от желаемой формы поставляемого изделия.

Отделка

Нержавеющая сталь доступна в различных вариантах отделки от матовой до зеркальной. Отделка является одним из последних этапов производственного процесса. Общие методы включают травление кислотой или песком, пескоструйную очистку, ленточное шлифование, полировку ленты и полировку ленты.

Отделка является одним из последних этапов производственного процесса. Общие методы включают травление кислотой или песком, пескоструйную очистку, ленточное шлифование, полировку ленты и полировку ленты.

На этом этапе сталь собирается в своей окончательной форме и готовится к отправке заказчику. Рулоны и рулоны являются обычными способами хранения и транспортировки больших количеств нержавеющей стали для использования в других производственных процессах. Однако окончательная форма будет зависеть от требуемого типа стали и других факторов, характерных для заказа.

Заключительные мысли

Понимание правильных марок и типов нержавеющей стали для конкретных применений и сред является важной частью обеспечения долгосрочных результатов и оптимизации затрат. Если вы ищете что-то прочное и устойчивое к коррозии для морской среды или что-то потрясающее и легкое в уходе для использования в ресторане, у вас есть сплав из нержавеющей стали, который удовлетворит ваши потребности.

Если вам интересно, как нержавеющая сталь может подойти для вашего следующего проекта, проконсультируйтесь с Unified Alloys. Являясь ведущим поставщиком нержавеющей стали в Канаде уже более 40 лет, мы обладаем знаниями и ресурсами, чтобы помочь вам найти идеальный продукт для ваших требований.

Что такое нержавеющая сталь? — аперам

Главная Нержавеющая сталь Что такое нержавеющая сталь?

Нержавеющая сталь представляет собой устойчивый к коррозии сплав железа, хрома и, в некоторых случаях, никеля и других металлов.

Нержавеющая сталь, полностью и бесконечно поддающаяся вторичной переработке, является по преимуществу «зеленым материалом». Фактически, в строительном секторе фактическая степень его восстановления близка к 100%. Нержавеющая сталь также экологически нейтральна и инертна, а ее долговечность обеспечивает соответствие требованиям устойчивого строительства. Кроме того, он не выделяет соединений, которые могут изменить его состав при контакте с такими элементами, как вода.

В дополнение к этим экологическим преимуществам, нержавеющая сталь также эстетически привлекательна, исключительно гигиенична, проста в обслуживании, очень долговечна и предлагает широкий спектр аспектов. В результате нержавеющую сталь можно найти во многих повседневных предметах. Он также играет заметную роль в ряде отраслей, включая энергетику, транспорт, строительство, исследования, медицину, продукты питания и логистику.

увидеть наш производственный процесс

Состав нержавеющей стали

Сталь представляет собой сплав железа и углерода. Нержавеющие стали — это стали, содержащие не менее 10,5 % хрома, менее 1,2 % углерода и другие легирующие элементы. Коррозионная стойкость и механические свойства нержавеющей стали могут быть улучшены добавлением других элементов, таких как никель, молибден, титан, ниобий, марганец и т. д.

Реакция на контакт с воздухом, влагой или водой

При контакте с кислородом на поверхности материала образуется слой оксида хрома. Этот пассивный слой защищает его и обладает уникальной способностью восстанавливаться.

Этот пассивный слой защищает его и обладает уникальной способностью восстанавливаться.

Общие свойства нержавеющей стали

Эстетика

Нержавеющая сталь имеет множество вариантов отделки поверхности, от матовой до блестящей, включая матовую и гравированную. Его можно тиснить или тонировать, что делает нержавеющую сталь уникальным и эстетичным материалом. Он часто используется архитекторами для ограждающих конструкций зданий, дизайна интерьера и уличной мебели.

Механические свойства

По сравнению с другими материалами нержавеющая сталь обладает сильными механическими свойствами при температуре окружающей среды — в конце концов, это сталь! В частности, он сочетает в себе пластичность, эластичность и твердость, что позволяет использовать его в сложных режимах обработки металлов давлением (глубокая штамповка, плоская гибка, экструзия и т. д.), обеспечивая при этом стойкость к сильному износу (трению, истиранию, удару, эластичности и т. д.). ). Кроме того, он обеспечивает хорошие механические свойства как при низких, так и при высоких температурах.

д.). ). Кроме того, он обеспечивает хорошие механические свойства как при низких, так и при высоких температурах.

Сопротивление огню

Нержавеющая сталь имеет наилучшую огнестойкость среди всех металлических материалов при использовании в конструкционных целях, имея критическую температуру выше 800°C. Нержавеющая сталь имеет рейтинг A2s1d0 по огнестойкости без эмиссии токсичных паров.

Устойчивость к коррозии

При минимальном содержании хрома 10,5% нержавеющая сталь постоянно защищена пассивным слоем оксида хрома, который естественным образом образуется на поверхности в результате реакции хрома с кислородом воздуха или воды. Если поверхность поцарапана, она восстанавливается. Эта особенность придает нержавеющим сталям их коррозионную стойкость.

Очищаемость

Изделия из нержавеющей стали легко чистятся, достаточно обычных чистящих средств (моющих средств, мыльных порошков), которые не повреждают поверхность.

Нержавеющая сталь полностью отвечает требованиям декоративной и кухонной посуды, требующей частого и эффективного мытья.

Переработка

Нержавеющая сталь — это по преимуществу «зеленый материал», который можно многократно перерабатывать. В строительном секторе фактическая степень его восстановления близка к 100%. Он экологически нейтрален и инертен при контакте с такими элементами, как вода, и не выделяет соединений, которые могут изменить их состав.

Эти качества делают нержавеющую сталь идеально подходящей для строительных конструкций, подверженных неблагоприятным погодным условиям, таких как крыши, фасады, системы рекуперации дождевой воды и водопроводные трубы. Долговечность нержавеющей стали соответствует требованиям устойчивого строительства, а эффективный монтаж, установка и низкие эксплуатационные расходы гарантируют пользователю непревзойденный срок службы.

Семейства нержавеющей стали

Имея пять категорий нержавеющих сталей, каждая из которых различается легирующими элементами, добавленными к железу, углероду и хрому, мы предлагаем полный спектр решений.

- Аустениты или серия 300

От 0,015 до 0,10 % углерода, от 16 до 21 % хрома, от 6 до 26 % никеля, от 0 до 7 % молибдена. Присутствие никеля повышает коррозионную стойкость в определенных средах и делает нержавеющую сталь более пластичной. Присутствие молибдена дополнительно повышает стойкость к коррозии в кислой среде. Наиболее распространены марки 304/304L и 316/316L. - Применение

Рынок котлов, аэронавтика, электронные компоненты, железнодорожное оборудование, трубы, химические резервуары и пищевые баки, судовое оборудование, контейнеры и т. д.

- Аустенитные стали с марганцем или серии 200

Это хромомарганцевые стали с низким содержанием никеля (всегда ниже 5%). - Приложения

Цистерны для асфальта, трубы, контейнеры для пищевых продуктов, бункеры, конвейерные цепи, защитные подошвы и т. д.

- Ферриты или серия 400: предложение KARA по ферритам

От 0,02 до 0,06 % углерода, от 10,5 до 30 % хрома, от 0 до 4 % молибдена. Обычно используемые внутри компании, эти марки в настоящее время разрабатываются для изготовления оболочек и конструкционных изделий.

Обычно используемые внутри компании, эти марки в настоящее время разрабатываются для изготовления оболочек и конструкционных изделий. - KARA — торговая марка Aperam для ферритных нержавеющих сталей.

В отличие от других нержавеющих сталей, серия KARA не содержит никеля и поэтому не подвержена неустойчивым колебаниям цен на этот легирующий элемент. В результате цены становятся более стабильными во времени, что дает KARA сильный аргумент в строительном секторе, где стоимость проекта и экономичность являются ключевыми элементами. - Применение

Автомобильные выхлопные системы, конвейерные цепи, кухонная утварь, котлы, бытовая техника, отделка, посуда, отопление, баки для горячей воды, трубы и т. д.

- % углерода, от 0 до 4% молибдена, от 1 до 7% никеля и от 21 до 26% хрома. Эти нержавеющие стали не только отличаются превосходным качеством из-за низкого содержания никеля — материала, цены на который спекулятивны, но и очень экономичны.

- Применение

Нефть, газ, целлюлоза и бумага, опреснительные отрасли, химическая промышленность и т. д.

- Мартенситы

0,1% углерода, от 10,5 до 17% хрома. - Применение

Столовые приборы, режущие инструменты, ручные инструменты, пружины и т. д.

Контактный запрос

Будь то общий вопрос об Aperam или помощь в выборе подходящей продукции для вашего проекта, наши специалисты всегда рядом и готовы помочь

Информационный бюллетень

Newsletter

Type of NewsletterNewsletter in EnglishNewsletter in Portuguese

CountryAfghanistanAlbaniaAlgeriaAngolaAntigua and BarbudaArgentinaArmeniaAustraliaAustriaAzerbaijanBahamasBahrainBangladeshBarbadosBelarusBelauBelgiumBelizeBeninBhutanBoliviaBosniaBotswanaBrazilBruneiBulgariaBurkina-FasoBurmaBurundiCambodiaCameroonCanadaCape Verde IslandCentral African RepublicChadChileChinaColombiaComoro IslandsCongoCook IslandsCosta RicaCôte d’IvoireCroatiaCubaCyprusCzech RepublicDemocratic Republic of the CongoDenmarkDjiboutiDominicaDominican RepublicEcuadorEgyptEl SalvadorEquatorial GuineaEritreaEstoniaEthiopiaFijiFinlandFranceGabonGambiaGeorgiaGermanyGhanaGreeceGrenadaGuatemalaGuineaGuinea BissauGuyanaHaitiHondurasHungaryIcelandIndiaIndonesiaIranIraqIrelandIsraelItalyJamaicaJapanJordanKazakhstanKenyaKiribatiKuwaitKyrgyzstanLaosLatviaLebanonLesothoLiberiaLibyaLiechtensteinLithuaniaLuxembourgMacedoniaMadagascarMalawiMalaysiaMaldivesMaliMaltaMarsha ll IslandsMauritaniaMauritiusMexicoMicronesiaMoldaviaMonacoMongoliaMoroccoMozambiqueNamibiaNauruNepalNetherlandsNew ZealandNicaraguaNigerNigeriaNiueNorth KoreaNorwayOmanPakistanPalestinePanamaPapua New GuineaParaguayPeruPhilippinesPolandPortugalQatarRomaniaRussiaRwandaSaint Kitts-NevisSaint LuciaSaint Vincent and the GrenadinesSan MarinoSao Tomé and PrincipeSaudi ArabiaScotlandSenegalSeychellesSierra LeoneSingaporeSlovakiaSloveniaSoloman IslandsSomaliaSouth AfricaSouth KoreaSpainSri LankaSudanSurinameSwazilandSwedenSwitzerlandSyriaTajikistanTanzaniaThailandTogoTongaTrinidad and TobagoTunisiaTurkeyTurkmenistanTuvaluUgandaUkraineUnited Arab EmiratesUnited KingdomUnited StatesUruguayUzbekistanVanuatuVatican CityVenezuelaVietnamWestern SamoaYemenYugoslaviaZambiaZimbabwe

Установите флажок соответствия требованиям GDPR. Регистрируясь, вы соглашаетесь с тем, что Aperam будет использовать предоставленные данные для связи со мной с помощью цифровых средств. Ознакомьтесь с нашей Политикой конфиденциальности

Регистрируясь, вы соглашаетесь с тем, что Aperam будет использовать предоставленные данные для связи со мной с помощью цифровых средств. Ознакомьтесь с нашей Политикой конфиденциальности

нержавеющая сталь

| Определение, состав, типы и факты

оборудование из нержавеющей стали

Смотреть все СМИ

- Ключевые люди:

- Георг Йенсен

Патрик Джозеф Фроули-младший

Элвуд Хейнс

- Похожие темы:

- дисперсионно-твердеющая морилка для нержавеющей стали

дуплекс из нержавеющей стали

аустенитная сталь

ферритная сталь

мартенситная сталь

Просмотреть весь соответствующий контент →

Самые популярные вопросы

Какие бывают виды нержавеющей стали?

Хотя существует более 100 марок нержавеющей стали, большинство из них подразделяются на пять основных групп в семействе нержавеющих сталей: аустенитные, ферритные, мартенситные, дуплексные и дисперсионно-твердеющие.

Почему хром используется в нержавеющей стали?

При использовании в стали хром придает замечательную устойчивость к коррозии и нагреву. Нержавеющая сталь обычно содержит от 10 до 30 процентов хрома.

Какой тип нержавеющей стали обычно имеет самую высокую коррозионную стойкость?

Аустенитные стали обычно обладают самой высокой коррозионной стойкостью. Они содержат от 16 до 26% хрома и до 35% никеля, не упрочняются термической обработкой и немагнитны. Наиболее распространенным типом является марка 18/8 или 304, которая содержит 18 процентов хрома и 8 процентов никеля.

нержавеющая сталь , любая из семейства легированных сталей, обычно содержащая от 10 до 30 процентов хрома. В сочетании с низким содержанием углерода хром придает замечательную устойчивость к коррозии и нагреву. Другие элементы, такие как никель, молибден, титан, алюминий, ниобий, медь, азот, сера, фосфор или селен, могут быть добавлены для повышения коррозионной стойкости в определенных средах, повышения стойкости к окислению и придания особых характеристик.

Большинство нержавеющих сталей сначала плавят в электродуговых или основных кислородных печах, а затем очищают в другом сталеплавильном агрегате, в основном для снижения содержания углерода. В процессе аргонно-кислородного обезуглероживания смесь кислорода и газообразного аргона впрыскивается в жидкую сталь. Изменяя соотношение кислорода и аргона, можно удалить углерод до контролируемых уровней путем окисления его до монооксида углерода без окисления и потери дорогостоящего хрома. Таким образом, в начальной плавке можно использовать более дешевое сырье, например высокоуглеродистый феррохром.

Тест «Британника»

Тест «Знай свою химию»

От элементов таблицы Менделеева до процессов, в результате которых создаются предметы повседневного обихода — это лишь некоторые из вещей, которым может научить нас химия. Можете ли вы отфильтровать свой путь через нашу викторину по химии?

Существует более 100 марок нержавеющей стали. Большинство из них подразделяются на пять основных групп в семействе нержавеющих сталей: аустенитные, ферритные, мартенситные, дуплексные и дисперсионно-твердеющие. Аустенитные стали, содержащие от 16 до 26% хрома и до 35% никеля, обычно обладают наибольшей коррозионной стойкостью. Они не упрочняются термической обработкой и немагнитны. Наиболее распространенным типом является марка 18/8 или 304, которая содержит 18 процентов хрома и 8 процентов никеля. Типичные области применения включают самолеты, молочную и пищевую промышленность. Стандартные ферритные стали содержат от 10,5 до 27 процентов хрома и не содержат никеля; из-за низкого содержания углерода (менее 0,2 процента) они не поддаются термообработке и имеют менее важные антикоррозионные свойства, такие как архитектурная отделка и отделка автомобилей. Мартенситные стали обычно содержат от 11,5 до 18 процентов хрома и до 1,2 процента углерода, иногда с добавлением никеля. Они поддаются термообработке, обладают умеренной коррозионной стойкостью и используются в столовых приборах, хирургических инструментах, гаечных ключах и турбинах. Дуплексные нержавеющие стали представляют собой комбинацию аустенитных и ферритных нержавеющих сталей в равных количествах; они содержат от 21 до 27 процентов хрома, от 1,35 до 8 процентов никеля, от 0,05 до 3 процентов меди и от 0,05 до 5 процентов молибдена.

Аустенитные стали, содержащие от 16 до 26% хрома и до 35% никеля, обычно обладают наибольшей коррозионной стойкостью. Они не упрочняются термической обработкой и немагнитны. Наиболее распространенным типом является марка 18/8 или 304, которая содержит 18 процентов хрома и 8 процентов никеля. Типичные области применения включают самолеты, молочную и пищевую промышленность. Стандартные ферритные стали содержат от 10,5 до 27 процентов хрома и не содержат никеля; из-за низкого содержания углерода (менее 0,2 процента) они не поддаются термообработке и имеют менее важные антикоррозионные свойства, такие как архитектурная отделка и отделка автомобилей. Мартенситные стали обычно содержат от 11,5 до 18 процентов хрома и до 1,2 процента углерода, иногда с добавлением никеля. Они поддаются термообработке, обладают умеренной коррозионной стойкостью и используются в столовых приборах, хирургических инструментах, гаечных ключах и турбинах. Дуплексные нержавеющие стали представляют собой комбинацию аустенитных и ферритных нержавеющих сталей в равных количествах; они содержат от 21 до 27 процентов хрома, от 1,35 до 8 процентов никеля, от 0,05 до 3 процентов меди и от 0,05 до 5 процентов молибдена. Дуплексные нержавеющие стали прочнее и устойчивее к коррозии, чем аустенитные и ферритные нержавеющие стали, что делает их полезными при строительстве резервуаров для хранения, химической обработке и контейнерах для транспортировки химикатов. Дисперсионно-твердеющая нержавеющая сталь характеризуется прочностью, которая обусловлена добавлением в сплав алюминия, меди и ниобия в количестве менее 0,5% от общей массы сплава. По своей коррозионной стойкости он сравним с аустенитной нержавеющей сталью и содержит от 15 до 17,5 процентов хрома, от 3 до 5 процентов никеля и от 3 до 5 процентов меди. Для изготовления длинных валов используется дисперсионно-твердеющая нержавеющая сталь.

Дуплексные нержавеющие стали прочнее и устойчивее к коррозии, чем аустенитные и ферритные нержавеющие стали, что делает их полезными при строительстве резервуаров для хранения, химической обработке и контейнерах для транспортировки химикатов. Дисперсионно-твердеющая нержавеющая сталь характеризуется прочностью, которая обусловлена добавлением в сплав алюминия, меди и ниобия в количестве менее 0,5% от общей массы сплава. По своей коррозионной стойкости он сравним с аустенитной нержавеющей сталью и содержит от 15 до 17,5 процентов хрома, от 3 до 5 процентов никеля и от 3 до 5 процентов меди. Для изготовления длинных валов используется дисперсионно-твердеющая нержавеющая сталь.

Эта статья была недавно отредактирована и обновлена Адамом Августином.

Что такое нержавеющая сталь? | Ульбрих

Краткая история нержавеющей стали

Рождение стали восходит к 4000 годам, когда железо на основе оружия стало вытеснять бронзу из-за повышенной прочности. На протяжении тысячелетий в качестве основы использовалась сталь, не зная, почему она лучше своих альтернатив. Большие прорывы произошли в конце 19-го -го и начала 20-го -го века, когда стали стали производить в промышленных масштабах. В 1856 году Генри Бессемер придумал новый способ снижения содержания углерода путем введения кислорода в расплавленное железо. Это привело к разнообразным разработкам в области стали, и в 1901 году была основана корпорация U.S. Steel. В 1904 году французский ученый Леон Жилле разработал смесь сплавов, из которых состоит нержавеющая сталь. В 1913 году Гарри Брирли задокументировал этот процесс, отметив коррозионную стойкость и запатентовав первый мартенсит. Введите: Нержавеющая сталь:

На протяжении тысячелетий в качестве основы использовалась сталь, не зная, почему она лучше своих альтернатив. Большие прорывы произошли в конце 19-го -го и начала 20-го -го века, когда стали стали производить в промышленных масштабах. В 1856 году Генри Бессемер придумал новый способ снижения содержания углерода путем введения кислорода в расплавленное железо. Это привело к разнообразным разработкам в области стали, и в 1901 году была основана корпорация U.S. Steel. В 1904 году французский ученый Леон Жилле разработал смесь сплавов, из которых состоит нержавеющая сталь. В 1913 году Гарри Брирли задокументировал этот процесс, отметив коррозионную стойкость и запатентовав первый мартенсит. Введите: Нержавеющая сталь:

Нержавеющая сталь, первоначально названная «нержавеющей сталью», вскоре стала пользоваться спросом на рынке благодаря своей блестящей поверхности и невероятной прочности. Это было настоящее чудо техники, которое действительно модернизировало такие отрасли, как транспорт и медицина. Его огромные преимущества делают повседневную жизнь проще, о чем мы даже не думаем.

Его огромные преимущества делают повседневную жизнь проще, о чем мы даже не думаем.

Большинство людей слышат слово из нержавеющей стали или термин из нержавеющей стали , и их мысли сразу же приходят к новому холодильнику или кухонному прибору, который они только что просмотрели в каталоге. Нержавеющая сталь, однако, используется в тысячах различных приложений на рынках от аэрокосмической до медицинской, и используется по очень специфическим причинам. Итак, что это?

Нержавеющая сталь = железо + хром (> 10,5%) + некоторые другие материалы

Вышеупомянутое уравнение составляет основу сплава нержавеющей стали, но для формирования различных сортов нержавеющей стали используются самые разные элементы. Эти разные марки имеют разные свойства и возможности и поэтому во многих случаях используются для разных целей. Большая часть производства нержавеющей стали приходится на группу из 10 сплавов, но в настоящее время можно производить более 250 сплавов нержавеющей стали.

Почему нержавеющая сталь так популярна в производстве?

Итак, что же делает нержавеющую сталь такой замечательной по сравнению с другими металлами? Ну, все. Он более устойчив к коррозии (не ржавеет), имеет более высокую термостойкость и стойкость к окислению, чем другие металлы, и имеет более высокую прочность как при комнатной, так и при высоких температурах, чем альтернативные варианты. В дополнение к этим характеристикам уникальные свойства нержавеющей стали, ее внешний вид и низкая потребность в обслуживании делают ее хорошим выбором для многих применений.

Давайте еще немного исследуем коррозионную стойкость. Почему он обладает коррозионной стойкостью? Почему нержавеющая сталь не ржавеет? Краткий ответ: Chromium . Давайте вернемся к нашему уравнению. Железо, являющееся основным металлом в большинстве нержавеющих сталей, обычно относительно быстро ржавеет под воздействием кислорода на его одиночку. Что отличает нержавеющую сталь от углеродистой стали или других типов стали, так это слой оксида хрома, который добавляется к этому основному металлу. Этот слой образует пассивную пленку, которая значительно повышает коррозионную стойкость и, в свою очередь, минимизирует ржавчину. Как можно догадаться, увеличение количества хрома повышает устойчивость к коррозии.

Этот слой образует пассивную пленку, которая значительно повышает коррозионную стойкость и, в свою очередь, минимизирует ржавчину. Как можно догадаться, увеличение количества хрома повышает устойчивость к коррозии.

Нержавеющая сталь имеет множество различных вариантов легирования, и различная металлургия каждого сплава приводит к различным семействам нержавеющей стали и различным сортам в этих семействах. Существует 5 основных семейств нержавеющей стали: