Сплав в состав которого не входит медь: Выбрать вариант ответа , правильный 1)Сплав, в состав которого не входит медь 1.мельхиор…

Содержание

Применение алюминия – Транспорт

Все виды транспорта на земле от велосипедов до космических ракет производятся из алюминия. Этот металл позволяет человеку двигаться с высокой скоростью, переплывать океаны, подниматься в небо и покидать пределы нашей планеты. На транспортную сферу уже приходится наибольшая часть мирового потребления алюминия – 27%. И в ближайшие года эта цифра будет только увеличиваться.

|

Ричард Бах

Чайка по имени Джонатан Ливингстон

Авиация и космос

Алюминий навсегда вошел в историю как металл, позволивший человеку летать. Легкий, прочный и пластичный, он оказался идеальным материалом для создания управляемых летательных аппаратов. Не даром второе имя алюминия – «крылатый металл».

Сегодня на алюминий приходится около 75-80% общей массы современного самолета. А первое его применение в авиации зафиксировано еще до изобретения самих самолетов. Например, граф Фердинанд Цеппелин делал из алюминиевого сплава каркасы для своих знаменитых дирижаблей.

А первое его применение в авиации зафиксировано еще до изобретения самих самолетов. Например, граф Фердинанд Цеппелин делал из алюминиевого сплава каркасы для своих знаменитых дирижаблей.

Прорыв, положивший начало современной авиации, произошел в 1903 году, когда братья Райт впервые в истории человечества совершили полет на управляемом летательном аппарате «Флайер-1». Автомобильные двигатели того времени весили слишком много, обладали низкой мощностью и были неспособны поднять аппарат в воздух. Специально для этой цели был разработан новый двигатель, детали которого, в том числе блок цилиндров, были отлиты из алюминия.

В дальнейшем «крылатый» металл заменил дерево, сталь и другие материалы в конструкции первых самолетов и уже в 1917 году знаменитый немец авиаконструктор Хуго Юнкерс поднял в воздух первый цельнометаллический самолет, фюзеляж которого был выполнен из алюминиевого сплава – дюралюминия, в состав которого также входят медь (4,5%), магний (1,5%) и марганец (0,5%). Создателем уникального сплава в 1909 году стал Альфредом Вильмом. Он также обнаружил эффект старения сплава, заключающийся в существенном увеличении его прочности после закалки в течение длительного времени.

Создателем уникального сплава в 1909 году стал Альфредом Вильмом. Он также обнаружил эффект старения сплава, заключающийся в существенном увеличении его прочности после закалки в течение длительного времени.

Дюралюминий

Во время Первой Мировой войны дюралюминий был настоящей военной технологией. Его состав и технология тепообработки были засекречены, поскольку он являлся важнейшим конструкционным материалом в самолетостроении.

С тех пор алюминий получил статус ключевого конструкционного материала в авиации, и держит эту марку по сей день. Состав авиационных сплавов меняется, самолеты совершенствуются, но главная задача авиаконструкторов остается неизменной: создание легкой машины с максимальной вместимостью, использующей минимальное количество топлива и не поддающееся коррозии со временем. Именно алюминий позволяет инженерам добиваться выполнения всех необходимых условий. В современных самолетах алюминий применяется буквально повсюду: в фюзеляже, закрылках, конструкциях крыла и хвостовой части, крепежных системах, конструкциях выхлопных отверстий, блоков питания, заправочных штангов, дверей и полов, каркасов пилотных и пассажирских сидений, топливных разъемах, гидравлических системах, кабинных стойках, подшипниках, приборах в кабине пилотов, турбинах двигателей и много где еще.

В современных самолетах алюминий применяется буквально повсюду: в фюзеляже, закрылках, конструкциях крыла и хвостовой части, крепежных системах, конструкциях выхлопных отверстий, блоков питания, заправочных штангов, дверей и полов, каркасов пилотных и пассажирских сидений, топливных разъемах, гидравлических системах, кабинных стойках, подшипниках, приборах в кабине пилотов, турбинах двигателей и много где еще.

Основные алюминиевые сплавы, применяемые в авиации, — серии 2ххх, 3ххх, 5ххх, 6ххх и 7ххх. Серия 2ххх рекомендована для работы при высоких температурах и с повышенными значениями коэффициента вязкости разрушения. Сплавы серии 7ххх — для работы при более низких температурах значительно нагруженных деталей и для деталей с высокой сопротивляемостью к коррозии под напряжением. Для малонагруженных узлов применяются сплавы серии 3ххх, 5ххх и 6xxx. Они же используются в гидро-, масло- и топливных системах.

Наибольшее применение получил сплав 7075, состоящий из алюминия, цинка, магния и меди. Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Это самый прочный из всех алюминиевых сплавов, сравнимый по этому показателю со сталью, но в 3 раза легче нее.

Самолеты собираются из листов и профилей, соединяющихся друг с другом алюминиевыми заклепками, число заклепок в одной машине может достигать нескольких миллионов. В некоторых моделях вместо листов используются прессованные панели, и в случае появления трещины она доходит только до конца такой панели. Например, крыло крупнейшего грузового самолета в мире Ан-124-100 «Руслан», грузоподъемностью до 120 тонн, состоит из восьми прессованных алюминиевых панелей шириной 9 метров каждая. Конструкция крыла такова, что оно работает даже при двух разрушенных панелях.

Сегодня авиаконструкторы пытаются найти материал, обладающий всеми преимуществами алюминия, но еще более легкий. Единственным кандидатом, подходящим на эту роль, на данный момент является углеродное волокно. Оно состоит из нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Первым магистральным пассажирским самолетом, фюзеляж которого был полностью изготовлен из композиционных материалов, стал Boeing 787 Dreamliner, выполневший свой первый коммерческий полет в 2011 году.

Однако производство таких самолетов обходится гораздо дороже, чем при использовании алюминия. Кроме этого, углеволокно не обеспечивает должного уровня безопасности летательных аппаратов.

Основные сильные стороны космических алюминиевых сплавов – стойкость к высоким и низким температурам, вибрационным нагрузкам и воздействию радиации. Более того, они обладают свойством «криогенного упрочнения» – с понижением температуры их прочность и пластичность только возрастают. Это сплавы видов «титан-алюминий», «никель-алюминий» и «железо-хром-алюминий».

Алюминий оказался незаменим не только в авиации, но и в космонавтике, где сочетание минимальной массы с максимальной прочностью еще более критично. Корпус первого искусственного космического спутника Земли, запущенного в СССР в 1957 году, был выполнен из алюминиевого сплава.

Ни один современный космический корабль не обходится без алюминия – от 50% до 90% веса космических летательных аппаратов приходится на конструкции из алюминиевых сплавов. Они использовались для изготовления корпуса космических челноков Space Shuttle, телескопической балки антенны космического телескопа Hubble, из них изготавливаются водородные ракетные баки, носовые части ракет, конструкции разгонных блоков, корпуса орбитальных космических станций и крепежей для солнечных батарей на них.

Даже твердотопливные ракетные ускорители работают на алюминии. Такие ускорители разгоняют первую ступень космических кораблей и состоят из алюминиевого порошка, окислителя в виде перхлората того же алюминия и связующего вещества. Например, самая мощная на сегодня в мире ракета-носитель «Сатурн-5» (может вывезти на околоземную орбиту 140-тонный груз) за время полета сжигает 36 тонн алюминиевого порошка.

Автомобилестроение

Автомобиль – самый распространенный вид транспорта в мире. Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.

Главным конструкционным материалом здесь является относительно дешевая сталь. Однако вместе с тем как основными приоритетами автомобильной отрасли становятся экономия топлива, снижение выбросов СО2, а также дизайн автомобиля, все более важную роль в автомобилестроении начинает играть алюминий.

В 2014 году мировая автомобильная индустрия (без учета Китая) потребила 2,87 млн тонн алюминия. Ожидается, что к 2020 году эта цифра вырастет до 4,49 млн тонн. Ключевыми факторами этого роста являются как увеличение производства самих автомобилей, так и повышение использования алюминия в них.

Каждый килограмм алюминия, использованный при изготовлении автомобиля, позволяет снизить общую массу машины на килограмм. Поэтому на алюминий переводилось производство все большего количества его деталей: радиаторы системы охлаждения двигателя, колесные диски, бампера, детали подвески, блоки цилиндров двигателя, корпуса трансмиссий и, наконец, детали кузова – капоты, двери и даже вся рама. В результате с 1970-х годов доля алюминия в общем весе автомобиля постоянно увеличивается – с 35 кг до сегодняшних 152 кг. Согласно прогнозам экспертов, к 2025 году среднее содержание алюминия в одном автомобиле достигнет 250 кг.

В результате с 1970-х годов доля алюминия в общем весе автомобиля постоянно увеличивается – с 35 кг до сегодняшних 152 кг. Согласно прогнозам экспертов, к 2025 году среднее содержание алюминия в одном автомобиле достигнет 250 кг.

Формула 1

Гоночный болид Формулы-1, согласно требованиям на 2015 год, должен весить не менее 702 килограммов. Две трети этой массы приходится на алюминий. В то время как обшивка кузова выполнена из углепластика, все внутренние узлы и компоненты изготавливаются именно из «крылатого металла».

Алюминий использовался в автомобилестроении практически с момента начала промышленного использования этого металла. В 1899 году на международной выставке в Берлине был представлен первый автомобиль, корпус которого был полностью сделан из алюминия, — спортивный Durkopp. А в 1901 году алюминиевым стал и двигатель — для участия в гонках в Ницце его смастерил знаменитый немецкий изобретатель Карл Бенц. В 1962 году легендарный гонщик Микки Томпсон участвовал в гонках Индианаполис 500 на машине с двигателем из алюминия и показал превосходный результат. Многие фирмы позднее усовершенствовали этот двигатель и использовали его в различных массовых моделях и гоночных автомобилях, в том числе и в болидах Формулы-1. Интерес к алюминиевым деталям подстегнул и нефтяной кризис 1970-х. Вынужденные озаботиться экономией топлива, конструкторы стали заменять детали из стали на более легкие алюминиевые, тем самым снижая общий вес машины.

Многие фирмы позднее усовершенствовали этот двигатель и использовали его в различных массовых моделях и гоночных автомобилях, в том числе и в болидах Формулы-1. Интерес к алюминиевым деталям подстегнул и нефтяной кризис 1970-х. Вынужденные озаботиться экономией топлива, конструкторы стали заменять детали из стали на более легкие алюминиевые, тем самым снижая общий вес машины.

Микки Томпсон

Индианаполис 500, 1962 г.

Range Rover

Последняя модель Range Rover с полностью алюминиевым кузовом стала легче на 39% или 420 килограмм. Это равноценно весу пяти человек.

Применять алюминий для изготовления кузова первыми стали производители автомобилей класса «премиум». Так, первым серийным автомобилем с полностью алюминиевым кузовом стала Audi A8, выпущенная в 1994 году. За ней последовали и другие люксовые бренды – BMW, Mercedes-Benz, Porsche, Land Rover, Jaguar.

В 2014 году произошло очередное знаковое событие для отрасли – автомобиль с полностью алюминиевым кузовом появился в массовом сегменте. Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO2, а также увеличить грузоподъемность и улучшить динамику разгона и торможения. При этом автомобиль получил самый высокий рейтинг надежности NHTSA – пять звезд вместо четырех в предыдущей модели.

Им стал Ford-150 – самый популярный пикап в США на протяжении 38 лет. Благодаря переходу на алюминий автомобиль стал легче на 315 кг по сравнению с предшествующей моделью, что позволило существенно снизить расход топлива, выхлоп CO2, а также увеличить грузоподъемность и улучшить динамику разгона и торможения. При этом автомобиль получил самый высокий рейтинг надежности NHTSA – пять звезд вместо четырех в предыдущей модели.

Основными методами изготовления различных автодеталей являются литье и штамповка из прокатанных листов и полос. Но некоторые из них изготавливаются необычным способом горячего прессования мелкого алюминиевого порошка – САП (спеченная алюминиевая пудра). Окисленную алюминиевую пудру помещают в алюминиевую же оболочку и нагревают до температуры чуть меньшей, чем плавление металла, и в горячем виде прессуют. Получившиеся изделия отличаются высокой прочностью и используются там, где нужны детали для работы в условиях высоких температур с низким коэффициентом трения – например, так делаются поршни двигателей.

Tesla

Полностью дополнительная защита Tesla состоит из трех уровней. Первый – полый алюминиевый брус специальной формы, который либо отбрасывает лежащий на дороге предмет, либо смягчает удар. Второй – плита из титана, защищающая наиболее уязвимые компоненты в передней части автомобиля. Третий – щит из штампованного алюминия, который рассеивает энергию удара и, если препятствие твердое и неподвижное, приподнимает автомобиль над ним.

Еще одно замечательное свойство алюминия – он отлично «гасит» удар, причем делает это в два раза эффективнее, чем сталь. Поэтому автопроизводители уже давно используют этот металл для бамперов. Днище революционного электрического автомобиля Tesla оснащено 8-миллиметровой пуленепробиваемой броней из алюминиевых сплавов, которая защищает батарейный отсек и гарантирует безопасность при движении на скорости в 200 км/ч. Недавно компания установила на свои машины дополнительную алюминиево-титановую защиту, которая позволяет автомобилю в прямом смысле слова разрушать попадающие под колеса препятствия из бетона и закаленной стали, сохраняя управляемость.

Алюминиевый кузов имеет преимущества перед стальным в плане безопасности еще и потому, что деформации в алюминиевых конструкциях локализуются в компактных зонах, не давая деформироваться другим частям кузова и сохраняя максимальную безопасность той части машины, где находятся пассажиры.

Эксперты утверждают, что в ближайшее десятилетие автопроизводители существенно увеличат использование алюминия в своих моделях. «Крылатый металл» в большом количестве будет использоваться в деталях кузова либо для изготовления кузова целиком.

При этом многие автомобильные компании сегодня договариваются с производителями алюминия о создании производств замкнутого цикла, когда из идущих на лом алюминиевых деталей утилизируемых автомобилей создаются запчасти для новых машин. Сложно представить себе более экологичный вид промышленного производства.

Железнодорожный транспорт

Применение алюминия в железнодорожном транспорте началось практически сразу после образования самой алюминиевой промышленности. В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.

В 1894 году железнодорожная компания New York, New Haven, and Hartford Railroad, принадлежавшая тогда банкиру Джону Пирпонту Моргану (J.P. Morgan), начала выпускать специальные легкие пассажирские вагоны, сидения которых были выполнены из алюминия.

Однако сначала алюминий оказался наиболее востребованным в сегменте грузоперевозок, где от состава требуется максимально низкий вес, что позволяет перевезти больший объем грузов.

Первые грузовые вагоны, полностью выполненные из алюминия, были выпущены в 1931 году в США. Это был хоппер – вагон для перевозки сыпучих и гранулированных грузов, кузов которого имеет форму воронки с люками для разгрузки в донной части. Сегодня для производства таких вагонов используются, в основном, сплавы 6ххх серии, — они обладают повышенной прочностью и коррозийной стойкостью.

Shinkansen

Первый высокоскоростной поезд в мире появился в Японии в 1964 году. Он курсировал между Токио и Осакой и преодолевал расстояние в 515 км за 3 часа 10 минут, разгоняясь до 210 км/ч. Shinkansen позволил разрешить острую транспортную проблему этого региона, в котором проживало более 45 млн человек.

Shinkansen позволил разрешить острую транспортную проблему этого региона, в котором проживало более 45 млн человек.

Сегодня алюминиевые вагоны используются для перевозки угля, различных руд и минералов, а также зерна, в вагонах-цистернах перевозят кислоты. Существуют также вагоны для перевозки готовых товаров, например, новых автомобилей – с завода до автодилерского центра.

Алюминиевый грузовой вагон на треть легче, чем стальной. Его более высокая изначальная стоимость окупается в среднем за два первых года эксплуатации за счет перевозки большего объема грузов. При этом алюминий в отличие от стали не подвержен коррозии, поэтому алюминиевые вагоны долговечны и за 40 лет использования теряют лишь 10% своей стоимости.

В пассажирском железнодороджном транспорте алюминий позволяет производить вагоны на треть более легкие, чем стальные аналоги. В случае метро и пригородных поездов, для которых характерны частые остановки, это позволяет добиться существенной экономии энергии, затрачиваемой на разгон состава. Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

Помимо этого, алюминиевые вагоны проще в производстве и содержат значительно меньшее количество деталей.

В железнодорожном транспорте дальнего следования алюминий активно применяется в производстве высокоскоростных поездов, активное применение которых в мире началось в 1980-х годах. Такие поезда развивают скорость до 360 км/ч и выше. Новые технологии в этом направлении позволят добиться скоростей более 600 км/ч.

Алюминий дает возможность снизить вес такого поезда и соответственно уменьшить прогиб рельсов, создающий сопротивление движению. Кроме того, высокоскоростной поезд, как самолет, должен обладать обтекаемой формой и минимальным числом выступающих деталей – здесь на помощь конструкторам вновь приходит «крылатый металл».

Transrapid

Маглев-трасса в Китае, соединяющая Шанхай и шанхайский аэропорт Пудун. Поезд движется по ней со с коростью 450 км/ч и преодолевает расстояние в 30,5 км всего за 8 минут.

Высокоскоростные поезда, выполненные из алюминия, используются на французской сети скоростных электропоездов TGV. Поезда для этой сети в 1970-х годах начала разрабатывать компани Alstom (Франция), первый – между Парижем и Лионом – был запущен в 1981 году. Сегодня TGV является крупнейшей в Европе сетью высокоскосростных поездов и является основой для строительства общеевропейской сети высокоскоростных железных дорог. Первые поезда для сети TGV изготавлись из стали, но в новых поколениях ее начал заменять алюминий. В частности, последняя модель высокоскоростного поезда называется AGV полностью выполнена из алюминиевых сплавов и развивает скорость до 360 км/ч. На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

Поезда для этой сети в 1970-х годах начала разрабатывать компани Alstom (Франция), первый – между Парижем и Лионом – был запущен в 1981 году. Сегодня TGV является крупнейшей в Европе сетью высокоскосростных поездов и является основой для строительства общеевропейской сети высокоскоростных железных дорог. Первые поезда для сети TGV изготавлись из стали, но в новых поколениях ее начал заменять алюминий. В частности, последняя модель высокоскоростного поезда называется AGV полностью выполнена из алюминиевых сплавов и развивает скорость до 360 км/ч. На данный момент AGV эксплуатируется только в одной железнодорожной сети – итальянской Nuovo Trasporto Viaggiatori.

Корпус первого российского скоростного поезда «Сапсан» также выполнен из алюминиевых сплавов.

Технология магнитной левитации – следующий шаг развития высокоскоростного железнодорожного транспорта. Поезд на магнитной подушке удерживается над полотном силой магнитного поля и не касается поверхности. В результате он может развивать более высоких скоростей скорости – на данный момент в ходе испытаний в Японии достигнута скорость 603 км/ч.

Судостроение

Корпуса современных морских судов различного типа изготавливаются с использованием так называемого «морского алюминия» – это общее название для целого ряда алюминиево-магниевых сплавов (содержание магния – от 3% до 6%), применяемых в этом сегменте машиностроения. Они обладают особой коррозийной стойкостью, как в пресной, так и в морской воде.

Безусловным важным качеством судового алюминия является также хорошая свариваемость и хорошие прочностно-механические свойства. Алюминиевые листы и плиты для судостроения производятся методами холодной или горячей прокатки, а профили, прутки и трубы могут производиться методами прессования, прокатки или волочения.

Первый частично алюминиевый катер Le Migron был изготовлен в Швейцарии в 1891 году. Через несколько лет успешный опыт алюминиевого судостроения был применен в Шотландии при постройке 58-метровой торпедной лодки. Она была весьма прочной и развивала максимальную для того времени скорость в 32 узла. Катер назывался «Сокол» и был сделан для военно-морского флота России.

Катер назывался «Сокол» и был сделан для военно-морского флота России.

Корпус высокоскоростных пассажирских теплоходов на подводных крыльях, развивающих скорость свыше 80 км/ч, изготавливается из алюминиевых сплавов – дюрали или магналия. Для развития высокой скорости и манёвренности судам нужна сравнительно небольшая собственная масса.

Коррозия в течение первого

года эксплуатации

Коррозия в течение первого

года эксплуатации

Морской алюминий в 100 раз медленнее поддается коррозии, чем сталь. В течение первого года эксплуатации сталь покрывается коррозией со скоростью 120 мм в год, а алюминий – 1 мм в год. Кроме этого, «морской алюминий» обладает отличными прочностными характеристиками. Он пластичен, и даже при сильном ударе цельносваренный алюминий почти не пробивается насквозь. Алюминиевый каркас помогает улучшить мореходность, повысить безопасность и снизить расходы на текущее обслуживание.

Поэтому из этого металла делают яхты, моторные лодки, катера, а также глубоководные аппараты. Как правило, спортивные суда от корпуса до надстроек изготавливаются из алюминия, что дает выигрыш в скорости; а корпуса судов повышенной грузоподъемности изготавливаются из стали, а вот надстройки и другое вспомогательное оборудование делаются из алюминиевых сплавов, снижая общий вес судна и повышая его грузоподъемность.

В статье использованы фотоматериалы © Shutterstock и © Rusal.

Читайте также

Применение алюминия в других сферах

Строительство

Энергетика

Потребительские товары

Упаковка

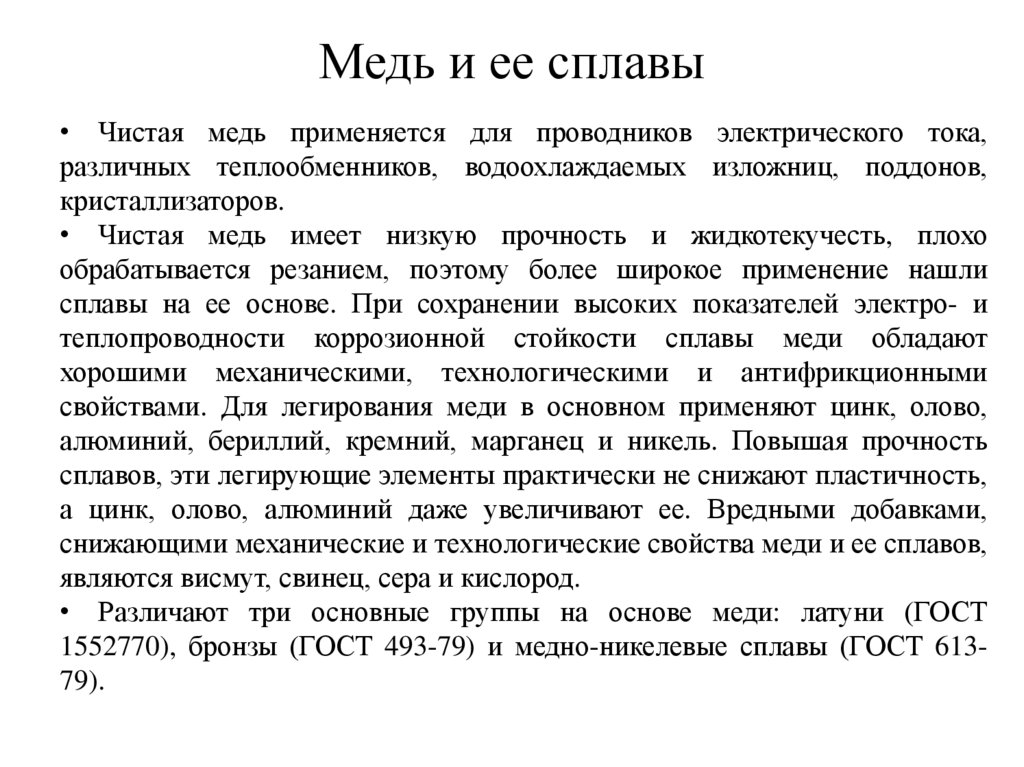

Различные способы чистки медных и серебряных изделий

Некоторые сведения об истории медных сплавов

Древние мастера по металлу не оставили описаний приемов обработки и составов сплавов, применявшихся для изготовления разных предметов. Такая литература появляется только в средневековье, но в ней названия сплавов и терминология не всегда поддаются расшифровке, поэтому источником сведений являются исключительно сами вещи. Существует множество работ, посвящённых результатам исследований древних предметов. Из них мы узнаем, что первое появление изделий из меди археологи относят к VII тыс. до н.э. Это были кованые предметы из самородной меди. Затем появляется металлургическая медь и сплавы меди с другими металлами. На протяжении нескольких тысячелетий в основном из меди и ее сплавов изготавливались различные предметы: орудия труда, оружие, украшения и зеркала, посуда, монеты. Составы древних сплавов весьма разнообразны, в литературе их условно называют бронза. К наиболее ранним относятся мышьяковистые и оловянистые бронзы. Кроме олова и мышьяка в древних сплавах часто присутствует свинец, цинк, сурьма, железо и другие элементы в виде микропримесей, которые попадали в металл с рудой. Состав сплава подбирался весьма рационально в зависимости от функционального назначения предмета и используемой техники изготовления.

Такая литература появляется только в средневековье, но в ней названия сплавов и терминология не всегда поддаются расшифровке, поэтому источником сведений являются исключительно сами вещи. Существует множество работ, посвящённых результатам исследований древних предметов. Из них мы узнаем, что первое появление изделий из меди археологи относят к VII тыс. до н.э. Это были кованые предметы из самородной меди. Затем появляется металлургическая медь и сплавы меди с другими металлами. На протяжении нескольких тысячелетий в основном из меди и ее сплавов изготавливались различные предметы: орудия труда, оружие, украшения и зеркала, посуда, монеты. Составы древних сплавов весьма разнообразны, в литературе их условно называют бронза. К наиболее ранним относятся мышьяковистые и оловянистые бронзы. Кроме олова и мышьяка в древних сплавах часто присутствует свинец, цинк, сурьма, железо и другие элементы в виде микропримесей, которые попадали в металл с рудой. Состав сплава подбирался весьма рационально в зависимости от функционального назначения предмета и используемой техники изготовления. Так, для литья художественных изделий был выбран рецепт тройного сплава медь-олово-свинец, применявшийся в античной Греции, в Римской империи, на Ближнем и Среднем Востоке, в Индии; в Китае бронза была одним из самых распространенных сплавов. На литых предметах из такой бронзы со временем образуется красивая патина, которая в некоторых случаях сохраняется и на археологических предметах.

Так, для литья художественных изделий был выбран рецепт тройного сплава медь-олово-свинец, применявшийся в античной Греции, в Римской империи, на Ближнем и Среднем Востоке, в Индии; в Китае бронза была одним из самых распространенных сплавов. На литых предметах из такой бронзы со временем образуется красивая патина, которая в некоторых случаях сохраняется и на археологических предметах.

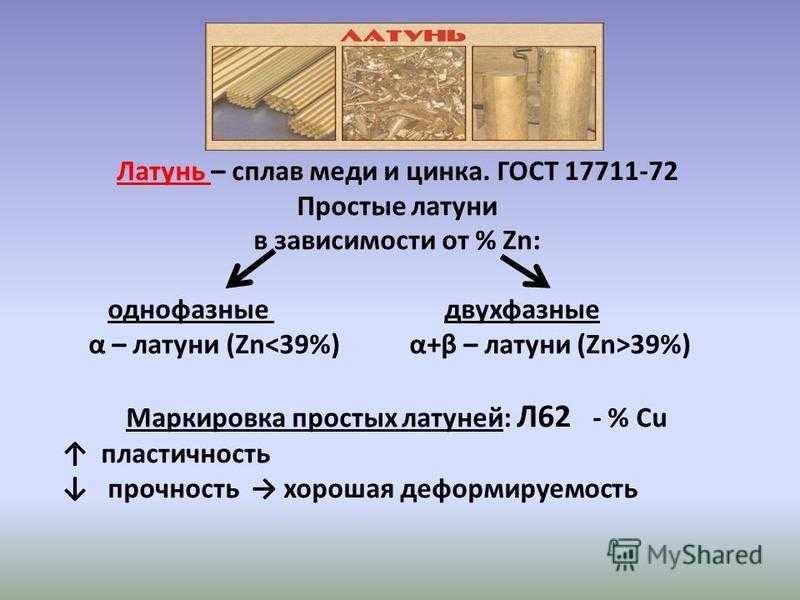

Сплавы получали не только из чистых металлов, но и путем смешивания различных руд, в результате чего получали такие сплавы как латунь и медно-никелевый сплав, за много веков до того как научились добывать металлический цинк и никель. Латунь впервые упоминается в VIII в. до н.э. Известный исследователь древних технологий Форбес считает, что народы Малой Азии первыми стали получать латунь. В новое время металлический цинк и латунь впервые получили в Англии лишь в 1738- г.

Большое значение при изготовлении вещей имел цвет металла ——- шлифовки и полировки. В средневековых источниках —— называются по цвету: красная медь, латунь — желтая медь; зелёная медь — бронза, белая медь или белая бронза- светлые сплавы. С XVIII века в связи с развитием промышленности и возможностью получать различные металлы в чистом виде возникли новые композиции сплавов. Большое распространение получили сплавы, похожие по цвету на золото. Как правило, они состояли из меди, цинка и олова в разных соотношениях.

В зависимости от состава бронза условно делалась на медальную (монетную), в которой олова — 3-8%, цинка — 1%; пушечную, содержащую 10% олова; колокольную, в которой олова 20%, и зеркальную — 30% олова. В XVIII в. появились разнообразные сплавы на основе меди. Ормолу — разновидность латуни, в состав которой входят в равных частях медь и олово или только медь и цинк. Ормолу применялась главным образом для украшения французской мебели и мебели, выполненной во французском стиле. Иногда отливки из ормолу обрабатывали гравировкой или золотили. Гравированный рисунок делали более рельефным путем втирания черного пигмента. Латунь шла также для выделки самоваров, кофейников и других предметов домашнего обихода, осветительных приборов, ручек, кухонной утвари; некоторые предметы лудились. Латунь, содержащая до,10% цинка, называлась томпак. Она широко использовалась в XVIII веке для изготовления дешевых ювелирных украшений. Латунь с содержанием до 20% цинка называлась полутомпак, с 30% цинка — адмиралтейская латунь. Сплавы на медной основе мельхиор и нейзильбер — использовались как заменители серебра. В старой литературе нейзильбер иногда называется аргентан, варшавское серебро, иногда этим названием определяется посеребренная латунь. Отсутствие четкого соответствия названия составу привело к тому, что даже в справочной и специальной литературе позднего времени даны разные составы этих сплавов или разные названия одного сплава. Поэтому приводим определение этих двух похожих по внешнему виду сплавов, данное в Энциклопедическом словаре 1985 г.

Иногда отливки из ормолу обрабатывали гравировкой или золотили. Гравированный рисунок делали более рельефным путем втирания черного пигмента. Латунь шла также для выделки самоваров, кофейников и других предметов домашнего обихода, осветительных приборов, ручек, кухонной утвари; некоторые предметы лудились. Латунь, содержащая до,10% цинка, называлась томпак. Она широко использовалась в XVIII веке для изготовления дешевых ювелирных украшений. Латунь с содержанием до 20% цинка называлась полутомпак, с 30% цинка — адмиралтейская латунь. Сплавы на медной основе мельхиор и нейзильбер — использовались как заменители серебра. В старой литературе нейзильбер иногда называется аргентан, варшавское серебро, иногда этим названием определяется посеребренная латунь. Отсутствие четкого соответствия названия составу привело к тому, что даже в справочной и специальной литературе позднего времени даны разные составы этих сплавов или разные названия одного сплава. Поэтому приводим определение этих двух похожих по внешнему виду сплавов, данное в Энциклопедическом словаре 1985 г. Мельхиор — сплав, изобретенный во Франции, содержит в своем составе медь главным образом с никелем (5-30%). Обладает высокой стойкостью на воздухе и в воде, хорошо обрабатывается.

Мельхиор — сплав, изобретенный во Франции, содержит в своем составе медь главным образом с никелем (5-30%). Обладает высокой стойкостью на воздухе и в воде, хорошо обрабатывается.

Нейзильбер (буквально, новое серебро) — немецкий сплав, содержащий медь — основа, никель (5-35%) и цинк (13-45%). Обладает высокой коррозионной стойкостью и прочностью, удовлетворительной пластичностью.

Сплавом XX века является алюминиевая бронза с содержанием 5% алюминия. Этот сплав прекрасно обрабатывается и по цвету похож на золото. Иногда его называют французским золотом. Французким золотом называют также сплав, состоящий из 58% красной меди, 16% олова и 25% цинка, цветом и блеском действительно похожей на золото. Так называемый британский металл состоит из олова, сурьмы с добавлением меди. Этот сплав обладает прекрасными литейными свойствами, легко обрабатывается

инструментами, хорошо принимает полировку и не тускнеет на воздухе. Из него изготовляли в большом количестве предметы домашнего обихода.

Из него изготовляли в большом количестве предметы домашнего обихода.

Таким образом, видим, что по названию, которое дается в старых руководствах по обработке металлов и справочниках, определить состав и содержание в сплаве легирующих элементов сплава трудно.

Технология изготовления различных предметов из металла также претерпела эволюцию: первые изделия изготовлялись холодной ковкой, затем было освоено литье, сначала в открытую форму, затем в закрытую и., как наиболее развитая техника литья, литье по выплавляемым моделям; восковое литье в Египте было уже в III тыс. до н.э. Холодной ковке на смену пришла горячая ковка и использование термообработки для получения специальных свойств металлов. По-разному конструктивно оформлялись предметы, в определенный период появляется ковочная сварка, пайка, сочетание кованых и литых элементов. Предметы перестают иметь чисто утилитарное значение; украшаются насечкой и инкрустацией ножны и рукояти мечей и кинжалов, становятся нарядными элементы конской упряжи и снаряжения всадников, появляется художественно украшенная посуда. Получают развитие различные технические и ювелирные приемы работы с металлами. Нужно заметить, что все это уходит в глубокую древность. Так, в царских гробницах Ура (29 в. до н.э.) был найден золотой кинжал в ножнах, в декорировке которого применялись зернь и филигрань. С древнейших времен стали использовать украшение предметов из меди и медных сплавов другими металлами. Золотилась или серебрилась вся поверхность или выявлялся таким способом рисунок. Появляется инкрустация из золота и серебра. Некоторые предметы декоративно-прикладного искусства из металла имели искусственную патину. Первые опыты по патинированию металлов начались, видимо, в Европе с эпохи Возрождения, вдохновленной открытием античного искусства. Искусство барокко почти всегда предпочитало светлый блестящий металл. В предметах прикладного искусства в стиле рококо старались еще более усилить блеск, чистой бронзы обильным применением позолоты и сплавов, имитировавших золото. Золочение; было очень разнообразным., В ХVIII в.

Получают развитие различные технические и ювелирные приемы работы с металлами. Нужно заметить, что все это уходит в глубокую древность. Так, в царских гробницах Ура (29 в. до н.э.) был найден золотой кинжал в ножнах, в декорировке которого применялись зернь и филигрань. С древнейших времен стали использовать украшение предметов из меди и медных сплавов другими металлами. Золотилась или серебрилась вся поверхность или выявлялся таким способом рисунок. Появляется инкрустация из золота и серебра. Некоторые предметы декоративно-прикладного искусства из металла имели искусственную патину. Первые опыты по патинированию металлов начались, видимо, в Европе с эпохи Возрождения, вдохновленной открытием античного искусства. Искусство барокко почти всегда предпочитало светлый блестящий металл. В предметах прикладного искусства в стиле рококо старались еще более усилить блеск, чистой бронзы обильным применением позолоты и сплавов, имитировавших золото. Золочение; было очень разнообразным., В ХVIII в. появляется матовое золочение, позолота различных оттенков. Иногда на одной вещи сочеталось матовое и блестящее золочение. Лишь в конце XVIII — нач. XIX в. искусственная патинировка опять входит в моду. Её вдохновителем явилась античность после раскопок Помпеи и Геркуланума. Своеобразное применение она нашла в стиле ам-пир. Патинировались отдельные детали бронзовых украшений мебели, часов, подсвечников. Почти всегда патинирование детали сочеталось с золочением. Плотная черно-зелекая патина, нанесённая без учета моделировки, полностью скрывала цвет металла. Массовое патинирование под старину началось с середины X века. В это время было создано большее число всех известных ныне способов патинировки. Кроме патинирования химическими веществами, применялись пигменты на связующем, масляное горячее патинирование, покрытие цветным лаком. Способы патинировки были секретом мастера или мастерской.

появляется матовое золочение, позолота различных оттенков. Иногда на одной вещи сочеталось матовое и блестящее золочение. Лишь в конце XVIII — нач. XIX в. искусственная патинировка опять входит в моду. Её вдохновителем явилась античность после раскопок Помпеи и Геркуланума. Своеобразное применение она нашла в стиле ам-пир. Патинировались отдельные детали бронзовых украшений мебели, часов, подсвечников. Почти всегда патинирование детали сочеталось с золочением. Плотная черно-зелекая патина, нанесённая без учета моделировки, полностью скрывала цвет металла. Массовое патинирование под старину началось с середины X века. В это время было создано большее число всех известных ныне способов патинировки. Кроме патинирования химическими веществами, применялись пигменты на связующем, масляное горячее патинирование, покрытие цветным лаком. Способы патинировки были секретом мастера или мастерской.

Коррозия меди и медных сплавов

Атмосферная коррозия. В атмосферных условиях медь и ее сплавы покрываются тонким равномерным слоем продуктов коррозии, Образование пленки — самозатухающий процесс, т.к. продукты коррозии защищают поверхность, металла от взаимодействия с внешней средой. Процесс образования пленки состоит из двух ровных стадий. Первая — образование первичной пленки, представляющей собой смесь оксидов и чистую закись меди. Время образования этого оксидного слоя — от нескольких месяцев до нескольких лет. С течением времени этот слой приобретает характерный для медных сплавов коричневый цвет. В отдельных случаях этот слой темнеет и может стать черным. При достижении некоторой толщины оксидного слоя на нем начинает образовываться зелёный слой солей меди. Наиболее вероятными химическими соединениями, образующимися на меди в результате коррозии, являются природные минералы. Цвет (состав и строение коррозийного слоя) зависит от присутствия в воздухе различных газов, твёрдых частиц разных веществ и др., а также от состава медного сплава.

В атмосферных условиях медь и ее сплавы покрываются тонким равномерным слоем продуктов коррозии, Образование пленки — самозатухающий процесс, т.к. продукты коррозии защищают поверхность, металла от взаимодействия с внешней средой. Процесс образования пленки состоит из двух ровных стадий. Первая — образование первичной пленки, представляющей собой смесь оксидов и чистую закись меди. Время образования этого оксидного слоя — от нескольких месяцев до нескольких лет. С течением времени этот слой приобретает характерный для медных сплавов коричневый цвет. В отдельных случаях этот слой темнеет и может стать черным. При достижении некоторой толщины оксидного слоя на нем начинает образовываться зелёный слой солей меди. Наиболее вероятными химическими соединениями, образующимися на меди в результате коррозии, являются природные минералы. Цвет (состав и строение коррозийного слоя) зависит от присутствия в воздухе различных газов, твёрдых частиц разных веществ и др., а также от состава медного сплава.

В условиях музейного хранения процесс образования сложных по составу пленок на медных сплавах идёт чрезвычайно медленно. Тонкий и равномерный коррозионный слой покрывает всю поверхность, воспроизводя все мельчайше детали декоративной отделки, вплоть до гравировки. На выступающих деталях рельефа он стирается, и сквозь утоньшенный слой просвечивает поверхность металла. Образовавшийся на поверхности медного сплава слой, обладающей определенными физико-химическими свойствами, делающими его защитным и придающими различную окраску — от коричневой и черной до различных оттенков зеленой и голубой, называется патиной Цвет патины зависит не только от длительности взаимодействия с атмосферой и ее состава, но и от состава металла, качества его обработки, т.е. от внешних и внутренних факторов.

Все сформировавшиеся атмосферные патины содержат оксиды и соли. Окись меди — черного цвета, закись — красно-коричневого. Зеленые, синие и голубые цвета и оттенки патине придают различные медные минералы: сульфаты — брошантит, антлерит, средние сульфаты в виде кристаллогидратов с различным количеством кристаллизационной воды, которые являются промежуточными продуктами при образовании зеленой патины; карбонаты меди; малахит и азурит; нитраты; хлориды в виде атакамнта, паратакамита и боталлакита; иногда в патине обнаруживают хлористую медь и кристаллогидрат хлорной меди. Практически все оксиды и соли меди, образующие патину, нерастворимы в воде, негигроскопичны, нейтральны по отношению к металлической меди, за исключением хлористой меди, т.е. патина является естественной защитной и декоративной пленкой.

Практически все оксиды и соли меди, образующие патину, нерастворимы в воде, негигроскопичны, нейтральны по отношению к металлической меди, за исключением хлористой меди, т.е. патина является естественной защитной и декоративной пленкой.

Почвенная коррозия меди и ее сплавов. Коррозионные продукты на археологических изделиях из меди и медных сплавов имеют более сложный состав и строение. В основном они содержат продукты коррозии меди — медные оксиды и соли, как основы слоя, меньше — оксид олова; продуктов коррозии других элементов входящих в состав сплава, как правило, на поверхности предмета не обнаруживают. Коррозионное наслоение имеет слоистое строение с четко выраженными границами слоев. Однако СЛОИ НЕ ПЕРЕКРЫВАЮТ всю поверхность, а располагаются на отдельных участках. . Порядок расположения слоев устойчив. Наружный слой состоит ИЗ углекислых солей меди, соединенных с почвой и органическими остатками. Эти слои, идентичные по своему составу природному минералу малахиту, имеют бугристую неровную поверхность. Малахит часто смешан с азуритом синего цвета. Кроме углекислых солей, во внешнем слое содержится хлорная медь-атакамит. Иногда атакамит образует основную часть внешнего слоя, иногда отдельные пятна светло-зеленого цвета. Наружный слой продуктов коррозии на бронзе устойчив и при изменении внешних условий, например, при извлечении из почвы, превращений в нем не происходит.

Эти слои, идентичные по своему составу природному минералу малахиту, имеют бугристую неровную поверхность. Малахит часто смешан с азуритом синего цвета. Кроме углекислых солей, во внешнем слое содержится хлорная медь-атакамит. Иногда атакамит образует основную часть внешнего слоя, иногда отдельные пятна светло-зеленого цвета. Наружный слой продуктов коррозии на бронзе устойчив и при изменении внешних условий, например, при извлечении из почвы, превращений в нем не происходит.

Следующий слой, примыкающий к сохранившемуся металлу, отличается от внешнего и по цвету, и по кристаллическому строению, и по фактуре. Он красно-коричневого цвета. Основу этого образует минерал куприт, представляющий собой закись меди. Куприт очень тверд и хрупок. В куприте наблюдаются включения окиси меди черного цвета. Толщина такого оксидного слоя различна. Иногда вся сердцевина предмета состоит из оксидов с незначительными вкраплениями сохранившегося металла. В отдельных случаях куприт повторяет мельчайшие подробности рельефа.

Однако очень редко куприт образует сплошной слой на поверхности предмета, изолируя нижележащий металл, чаще он имеет трещины и полости.

В некоторых случаях под слоем куприта, а иногда и заменяя его, располагается прослойка металлической восстановленной меди, которая образуется в результате восстановительных процессов из медных солей при электрохимической коррозии. Вос-становленная медь может образовывать СПЛОШНОЙ СЛОЙ, так что при очистке создается обманчивое впечатление обнаженного металлического ядра. Иногда восстановленная медь залегает чешуйками, которые при очистке легко снимаются механически.

Между слоем восстановленной меди или куприта и металла расположена наиболее активная, нестабильная медная соль, ХИМИЧЕСКИ неустойчивая и очень гигроскопичная — хлористая медь. Хлористая медь самая опасная коррозионная составляющая археологической бронзы, которая при взаимодействии с влагой окисляется и гидролизуется, превращаясь в зеленую основную хлорную медь атакамит. При этом в реакцию вовлекается металлическая медь, еще не разрушенная коррозией. Хлористая медь обычно серого или белого цвета, иногда окрашена примесями в зеленоватый цвет. За минерализованным слоем идет частично корродированный металл, коррозия в нем развивается по отдельным, наименее коррозионно стойким структурным составляющим. На оловянистой бронзе наблюдаются локальные выделения продуктов коррозии оловян-ной составляющей бронзы — двуокиси олова, которая соответствует минералу касситериту. Таким образом, характерной особенностью почвенной коррозии медных сплавов является образование слоев. Толщина коррозионного слоя различна: от долей миллиметра (при сохранившемся металлическом ядре) до того предельного случая разрушения, когда весь металл оказывается минерализованным.

Хлористая медь обычно серого или белого цвета, иногда окрашена примесями в зеленоватый цвет. За минерализованным слоем идет частично корродированный металл, коррозия в нем развивается по отдельным, наименее коррозионно стойким структурным составляющим. На оловянистой бронзе наблюдаются локальные выделения продуктов коррозии оловян-ной составляющей бронзы — двуокиси олова, которая соответствует минералу касситериту. Таким образом, характерной особенностью почвенной коррозии медных сплавов является образование слоев. Толщина коррозионного слоя различна: от долей миллиметра (при сохранившемся металлическом ядре) до того предельного случая разрушения, когда весь металл оказывается минерализованным.

Очень редко коррозионный слой на археологической бронзе бывает тонким и плотным, оливково-зеленого, зелено-голубого оттенков, и производит впечатление специально нанесенного. По составу такая благородная патина не отличается от грубых наслоений продуктов коррозии. Образование такого слоя требует, видимо, особых внешних условий и высокого качества обработки металла. Как правило, такая патина очень тверда и прочно держится на поверхности металла. Этот слой изолирует предмет от внешних воздействий. Однако даже благородная патина может содержать активную хлористую медь, которая даст рецидив коррозии в подходящих для ее развития условиях.

Как правило, такая патина очень тверда и прочно держится на поверхности металла. Этот слой изолирует предмет от внешних воздействий. Однако даже благородная патина может содержать активную хлористую медь, которая даст рецидив коррозии в подходящих для ее развития условиях.

Внешний вид археологических предметов из меди и ее сплавов различен. Наблюдается устойчивая зависимость между видом разрушения, составом и способом изготовления предмета. Особый вид патины образуется на литых высокооловянистых бронзах, со-держащих небольшие, порядка нескольких процентов, добавки свинца (например, китайские зеркала). Поверхность таких-предметов покрыта гладким светло-серым слоем, иногда ошибочно принимаемым за серебрение. Обманчивое впечатление золочения создается за счет сохранения на отдельных участках поверхности зеркал и посуды, металл которых содержит более 20% олова, блестящей поверхности золотистого цвета в сочетании с бугристыми зелеными участками поверхности.

Большинство медных сплавов склонны к межкристаллической коррозии. Она характеризуется разрушением металла по границам кристаллитов. При этом прочность металла уменьшается, он становится хрупким, оставаясь внешне крепким. На предметах, найденных при археологических раскопках, часто наблюдаются трещины, которые образуются в результате неравномерной коррозии, происходящей преимущественно в местах концентрации напряжений.

Она характеризуется разрушением металла по границам кристаллитов. При этом прочность металла уменьшается, он становится хрупким, оставаясь внешне крепким. На предметах, найденных при археологических раскопках, часто наблюдаются трещины, которые образуются в результате неравномерной коррозии, происходящей преимущественно в местах концентрации напряжений.

По степени сохранности археологические предметы из медных сплавов можно условно разделить на следующие группы:

I) предметы, покрытые благородной патиной

2) предметы, сочетающие благородную патину и бугристые или рыхлые коррозионные образования;

3)

предметы из частично минерализованного металла, в котором сохранилось металлическое ядро, покрытое слоем продуктов коррозии; в такой сохранности чаще бывают литые бронзовые предметы и латунь, в том числе и кованая;

4) практически полностью минерализованный металл, основная масса которого превра-тилась в твердый и хрупкий куприт, содержащий незначительные включения сохранившегося металла. Предметы; минерализованные таким образом, бывают фрагментированы из-за хрупкости куприта или с трещинами; поверхность их покрыта неравномерными по толщине сине-зелеными продуктами коррозии;

Предметы; минерализованные таким образом, бывают фрагментированы из-за хрупкости куприта или с трещинами; поверхность их покрыта неравномерными по толщине сине-зелеными продуктами коррозии;

5) предметы, в которых всю массу составляют рыхлые, светло-зеленые, полностью деструктированные продукты коррозии. В таком состоянии часто бывает тонкая чеканная и кованая бронза и медь, покрытая золотом.

Бронзовая болезнь. Особым случаем разрушения медных сплавов является рецидивная коррозия, называемая бронзовой болезнью , которая может возникать как на археологических предметах из меда и ее сплавов, так и на музейных предметах при хранении вне зависимости от того, были такие предметы очищены или нет. Первыми признаками заболевания являются появляющиеся на поверхности предмета характерные ярко-зеленые пятнышки рыхлого вещества. На очаге бронзовой болезни образуются капельки влаги, так как эти продукты коррозия гигроскопичны. Постепенно эти очаги разрастаются, покрывая все большие участки поверхности а, главное, разрушение идет вглубь металла, образуй каверну, заполненную рыхлым сыпучим веществом. После удаления этих продуктов коррозии поверхность оказывается сильно изъязвленной. Разрушение может идти с такой скоростью, что тонкий предмет оказывается полностью разрушенным за несколько месяцев. Какие же причины вызывают появление такой болезни? Их две.

После удаления этих продуктов коррозии поверхность оказывается сильно изъязвленной. Разрушение может идти с такой скоростью, что тонкий предмет оказывается полностью разрушенным за несколько месяцев. Какие же причины вызывают появление такой болезни? Их две.

Во-первых, повышенная влажность и, во-вторых, наличие на поверхности металла активаторов коррозии. Один из самых опасных активаторов — хлорид. Хлорид может попасть на поверхность музейного металла с пылью, при неправильной профилактической очистке, от соприкосновения с незащищенными руками, из загрязненной атмосферы. Инициатором коррозии являются остатки формовочной массы, плохо удаленные из внутренних полостей литых предметов. Очаги активной коррозии — хлористой меди — могут находиться на археологических предметах из медных сплавов при наличии на первый взгляд совершенно доброкачественного плотного слоя патины на поверхности сохранившегося металла. Рецидивная коррозия развивается, если изделие подвергается действию паров кислот, которые образуют с медью различные соединения, например, уксусной кислоты, выделяющейся из дерева витрин или ящиков в хранилище. Известен случай вспышки бронзовой — болезни египетского металла в Кембриджском музее, описанный известным ученым-коррозионистом Ю.Р.Эвансом, который разрабатывал специально для этого случая методику реставрации. После эвакуации во время войны вещи транспортировались в деревянной таре из сырого дерева. Пары уксусной кислоты, выделяющиеся из сырой древесины, проникая через дефекты в патине, реагируют с медным сплавом, образуя растворимую уксуснокислую медь, которая в свою очередь превращается под действием кислорода воздуха в основной карбонат. Образующаяся в результате реакции уксусная кислота снова реагирует с металлом. Реакция, таким образом, может идти до полного разрушения предмета.

Известен случай вспышки бронзовой — болезни египетского металла в Кембриджском музее, описанный известным ученым-коррозионистом Ю.Р.Эвансом, который разрабатывал специально для этого случая методику реставрации. После эвакуации во время войны вещи транспортировались в деревянной таре из сырого дерева. Пары уксусной кислоты, выделяющиеся из сырой древесины, проникая через дефекты в патине, реагируют с медным сплавом, образуя растворимую уксуснокислую медь, которая в свою очередь превращается под действием кислорода воздуха в основной карбонат. Образующаяся в результате реакции уксусная кислота снова реагирует с металлом. Реакция, таким образом, может идти до полного разрушения предмета.

Свойства меди и продуктов ее коррозии

Медь представляет собой тяжелый металл красного цвета, обладающий очень высокой тягучестью и ковкостью. Атомная масса меди 63,54; плотность 8,9 г/см2, температура плавления 1083°С. С различными элементами медь легко образует сплавы. В ряду напряжений металлов медь стоит правее водорода, нормальный электродный потенциал близок к потенциалу благородных металлов , поэтому химическая активность меди невелика. В нейтральной воде на поверхности меди образуется защитная пленка, которая приостанавливает дальнейшее окисление. При отсутствии кислорода и других окислителей медь не растворяется при комнатной температуре в серной кислоте при концентрации до 80%, в горячей серной кислоте медь растворяется при концентрации выше 80%. В азотной кислоте медь растворяется. В растворах соляной кислоты без доступа воздуха медь медленно окисляется, в присутствии воздуха медь реагирует с соляной кислотой очень быстро. Наличие в воздухе паров очень летучей СОЛЯНОЙ КИСЛОТЫ вызывает активную коррозию меди. Медь реагирует с растворами аммиака, хлористого аммония. Медь очень устойчива по отношению к щелочам. В растворах, щелочей на ее поверхности образуются пленки гидратированных оксидов меди, плохо растворимых в щелочах и защищающих металл от дальнейшего действия щелочи.

С различными элементами медь легко образует сплавы. В ряду напряжений металлов медь стоит правее водорода, нормальный электродный потенциал близок к потенциалу благородных металлов , поэтому химическая активность меди невелика. В нейтральной воде на поверхности меди образуется защитная пленка, которая приостанавливает дальнейшее окисление. При отсутствии кислорода и других окислителей медь не растворяется при комнатной температуре в серной кислоте при концентрации до 80%, в горячей серной кислоте медь растворяется при концентрации выше 80%. В азотной кислоте медь растворяется. В растворах соляной кислоты без доступа воздуха медь медленно окисляется, в присутствии воздуха медь реагирует с соляной кислотой очень быстро. Наличие в воздухе паров очень летучей СОЛЯНОЙ КИСЛОТЫ вызывает активную коррозию меди. Медь реагирует с растворами аммиака, хлористого аммония. Медь очень устойчива по отношению к щелочам. В растворах, щелочей на ее поверхности образуются пленки гидратированных оксидов меди, плохо растворимых в щелочах и защищающих металл от дальнейшего действия щелочи. Высока стойкость меди в различных органических растворителях. Химические свойства медных сплавов практически такие же, как у меди. Химическая активность основных составляющих продуктов коррозии на меди и медных сплавах следующая: закись меди куприт, красно-коричневого цвета, не растворяется ни в холодной, ни в горячей воде; при продолжительном кипячении медленно переходит в черную окись меди. В щелочах плохо растворяется, реагирует с кислотами. В холодной разбавленной серной кислоте разлагается с образованием металлической меди в виде мелкодисперсных частиц красно-коричневого цвета, в горячих растворах серной кислоты медленно переходит в раствор в виде средних и кислых сернокислых солей. В муравьиной кислоте растворяется плохо. Растворяется в растворах аммиака, углекислого аммония и трилона Б с образованием прочных комплексных соединений. Окись меди нерастворима ни в холодной, ни в горячей воде. Не реагирует с щелочами. Реагирует с кислотами. В растворах аммиака, углекислого аммония и в щелочном растворе сегнетовой соли практически не растворяется.

Высока стойкость меди в различных органических растворителях. Химические свойства медных сплавов практически такие же, как у меди. Химическая активность основных составляющих продуктов коррозии на меди и медных сплавах следующая: закись меди куприт, красно-коричневого цвета, не растворяется ни в холодной, ни в горячей воде; при продолжительном кипячении медленно переходит в черную окись меди. В щелочах плохо растворяется, реагирует с кислотами. В холодной разбавленной серной кислоте разлагается с образованием металлической меди в виде мелкодисперсных частиц красно-коричневого цвета, в горячих растворах серной кислоты медленно переходит в раствор в виде средних и кислых сернокислых солей. В муравьиной кислоте растворяется плохо. Растворяется в растворах аммиака, углекислого аммония и трилона Б с образованием прочных комплексных соединений. Окись меди нерастворима ни в холодной, ни в горячей воде. Не реагирует с щелочами. Реагирует с кислотами. В растворах аммиака, углекислого аммония и в щелочном растворе сегнетовой соли практически не растворяется. Основная углекислая медь, малахит зеленого цвета, при 200°С разлагается на воду и черную окись меди. В холодной воде нерастворима, в горячей воде при кипячении разлагается с образованием окиси. В щелочах частично растворяется, частично переходит в синий гидрат окиси, быстро разлагающийся на воду и окись меди. В кислотах растворяется с бурным выделением углекислого газа. Легко растворяется в растворах углекислого аммония, аммиака и щелочном растворе сегнетовой соли.

Основная углекислая медь, малахит зеленого цвета, при 200°С разлагается на воду и черную окись меди. В холодной воде нерастворима, в горячей воде при кипячении разлагается с образованием окиси. В щелочах частично растворяется, частично переходит в синий гидрат окиси, быстро разлагающийся на воду и окись меди. В кислотах растворяется с бурным выделением углекислого газа. Легко растворяется в растворах углекислого аммония, аммиака и щелочном растворе сегнетовой соли.

Основная углекислая медь, азурит, синего цвета. Реакции те же, что и у малахита.

Основная сернокислая медь, синего цвета. Не растворяется ни в холодной, ни в горячей воде. Легко растворяется в кислотах, в растворах углекислого аммония и аммиака. В щелочи переходит в нерастворимый синий гидрат окиси, который разлагается с образованием окиси меди. Растворяется в щелочном растворе сегнетовой СОЛИ.

Хлористая медь бесцветная. Гигроскопична, в химическом отношении неустойчива. В холодной воде практически не растворяется. При нагревании медленно гидролизуется, образуя гидрат закиси, который затем разлагается на закись меди и воду. Растворяется в растворах углекислого аммония и аммиака. Хорошо растворяется В СОЛЯНОЙ кислоте и медленно — в муравьиной. В серной кислоте растворяется частично. В горячих растворах щелочей частично растворяется, остаток переходит в окись меди.

При нагревании медленно гидролизуется, образуя гидрат закиси, который затем разлагается на закись меди и воду. Растворяется в растворах углекислого аммония и аммиака. Хорошо растворяется В СОЛЯНОЙ кислоте и медленно — в муравьиной. В серной кислоте растворяется частично. В горячих растворах щелочей частично растворяется, остаток переходит в окись меди.

Основная хлорная медь, зеленого цвета» негигроскопична, нерастворима в холодной воде. При кипячении медленно разлагается с образованием черной закиси меди. Легко растворяется в кислотах, в растворах аммиака, углекислого аммония, в щелочном растворе сегнетовой соли. В щелочах частично растворяется, частично переходит в синий гидрат окиси, а затем в черную окись меди.

Что же такое лигатура? | Читайте подробный ответ в нашей статье

Беря в руки золотые украшения, одевая на пальцы обручальные кольца или рассматривая перстни с бриллиантами, мало кто догадывается, что имеет дело не с чистым желтым металлом. Все драгоценности, украшения, аксессуары и прочие изделия из драгоценного металла являются конечным продуктом сложного технологического процесса.

Ввиду своих особых физических свойств, золото в естественном и в чистом виде практически никогда не используется в ювелирной отрасли. Желтый металл слишком мягкий, его структура не отличается устойчивостью и прочностью. Чтобы будущее изделие из драгоценного металла имело практическую пользу, используются специальные сплавы, состоящие из ископаемого золота и лигатуры. Что же такое, лигатура и каково ее место в драгоценных сплавах?

Лигатура. Значение. Основные характеристики и свойства

Лигатура термин, в переводе с латыни означающий «связь». Другими словами – это определенный металл или сплав, в состав которого входят один или несколько тугоплавких компонентов. Добавление этого сплава в жидкий металл кардинально меняет его физические свойства. Добавки используются в металлургии, в результате чего из черного металла получаются определенные марки стали.

В ювелирном деле лигатура используется для повышения прочность и устойчивость драгоценного сплава, способствует изменению внешних данных желтого металла. Для практического использования металлов присутствие лигатуры крайне важно. Благодаря добавкам новые сплавы становятся более прочными или наоборот, обретают необходимую мягкость. Добавки или состав дополнительных компонентов может варьироваться. Т.е. определяющим фактором лигатуры является процентное содержание дополнительных компонентов.

Для практического использования металлов присутствие лигатуры крайне важно. Благодаря добавкам новые сплавы становятся более прочными или наоборот, обретают необходимую мягкость. Добавки или состав дополнительных компонентов может варьироваться. Т.е. определяющим фактором лигатуры является процентное содержание дополнительных компонентов.

В ювелирном деле с помощью лигатуры улучшают физические свойства драгоценных металлов, повышая их прочность и меняя цветовой оттенок. С помощью различных добавок желтый металл приобретает самые разнообразные цветовые оттенки, способствуя повышению уровня дизайнерского мастерства ювелиров. Для золота основная лигатура – это сплав серебра и меди в определенном соотношении. Реже к этому составу добавляется другие компоненты: — платина; — палладий; — никель и кобальт; — цинк и кадмий. Сочетание серебра и меди является наиболее распространенным. Именно такая лигатура обеспечивает драгоценному сплаву более высокие практические характеристики.

Сами по себе золото и белый металл мягкие, однако, вместе они дают очень твердый сплав. Сочетание желтого металла и серебра обладает прекрасными технологическими характеристиками. Такой сплав обладает необходимой пластичностью и поддается механической обработке. Присутствие меди меняет цветовой оттенок золотого сплава, делая его цвет более благородным и насыщенным. Подобные свойства характерны и для других, неблагородных металлов, добавление которых к золоту и серебру существенно меняют физические и технологические свойства драгметаллов. Медь, к примеру, основная лигатура для серебра, поэтому практически в каждом серебряном украшении присутствует медь.

Сочетание желтого металла и серебра обладает прекрасными технологическими характеристиками. Такой сплав обладает необходимой пластичностью и поддается механической обработке. Присутствие меди меняет цветовой оттенок золотого сплава, делая его цвет более благородным и насыщенным. Подобные свойства характерны и для других, неблагородных металлов, добавление которых к золоту и серебру существенно меняют физические и технологические свойства драгметаллов. Медь, к примеру, основная лигатура для серебра, поэтому практически в каждом серебряном украшении присутствует медь.

Популярные помолвочные и обручальные кольца с выверенной лигатурой

Арт. 6783

2,5 г

Элегантное помолвочное кольцо с 1 бриллиантом SMART DIAMOND

Вставка: бриллиант

от118 780 ₽

за одно

Подробнее

Арт. 27890

27890

12,1 г

Комбинированные обручальные кольца COMBO

Вставка: бриллиант

от104 110 ₽

за пару

Подробнее

Арт. 16030

9,5 г

Комбинированные парные обручальные кольца DIAGONAL LINE BICOLOR

Вставка: бриллиант

от83 280 ₽

за пару

Подробнее

Арт. 29693

11,2 г

Парные обручальные кольца с бриллиантами DIAMOND CIRCLE BICOLOR

Вставка: бриллиант

от111 450 ₽

за пару

Подробнее

Арт. 29738

29738

16 г

Необычные обручальные кольца WAVY

Вставка: бриллиант

от133 510 ₽

за пару

Подробнее

Арт. 12226

11 г

Помолвочное кольцо Пион цветок с бриллиантом PEONY

Вставка: бриллиант

от285 930 ₽

за одно

Подробнее

Однако это не значит, что в ювелирном деле все сводится к обычному добавлению к расплавленному драгоценному сплаву других компонентов. Количество дополнительных металлов в составе строго ограничено и выражается в процентном соотношении. Чтобы получить золотой сплав определенной пробы со своими отличными от других физическими свойствами, применяется лигатура определенного состава, выпускаемая в слитках. Остается только отмерить необходимое количество добавки и добавить лигатуру в емкость для плавки.

Остается только отмерить необходимое количество добавки и добавить лигатуру в емкость для плавки.

Присутствие лигатуры в составе золотых изделий. Проба

Чтобы узнать, сколько чистого золота имеется в ювелирном изделии и насколько оно ценно, используются специальные значения – пробы. Этот параметр дает четкое представление о том, сколько содержится желтого ископаемого металла в 1 кг драгоценного сплава.Самая популярная и хорошо известная проба 585 показывает, что в сплаве массой 1000 гр. желтого металла содержится 585 грамм. Оставшиеся 415 гр. приходятся на лигатуру. Узнать точную массу драгоценного металла в ювелирном изделии можно простым способом, разделить указанную пробу на 10.

Пробы могут быть четырех видов: каратные, золотниковые, лотовые и метрические. Самый последний вид – метрическая проба, привязанная к граммам, наиболее распространена в быту, более понятна потребителю. Сочетание из трех цифр точно указывает на количество золота в 1 кг.драгоценного сплава. Если брать, к примеру, самую высокую пробу – 999, то в этом сплаве на лигатуру приходится всего 1 грамм лигатуры. С низким процентным содержанием лигатуры банковское золото, которое имеет 958 пробу.

Если брать, к примеру, самую высокую пробу – 999, то в этом сплаве на лигатуру приходится всего 1 грамм лигатуры. С низким процентным содержанием лигатуры банковское золото, которое имеет 958 пробу.

Для ювелирной отрасли ходовыми считаются пробы, с более высоким процентным содержанием лигатуры. Наибольший процент, который приходится на лигатуру (62,5%) в золотом сплаве, соответствует 375 пробе. Несмотря на невысокую стоимость этого сплава, изделия из него отличаются высокой прочностью и устойчивостью. На дорогостоящих ювелирных изделиях стоит, как правило, 750 проба. В этом сплаве лигатура занимает всего 250 г и состоит в основном из других драгоценных металлов.

Узнать подробнее

Лигатура определяет не только физические свойства золотого сплава, но и влияет на его стоимость. Добавление платины существенно повышает стоимость золотых изделий, тогда как увеличенное количество меди, кобальта и никеля значительно снижает товарную ценность самого сплава и изделий, изготовленных из него.

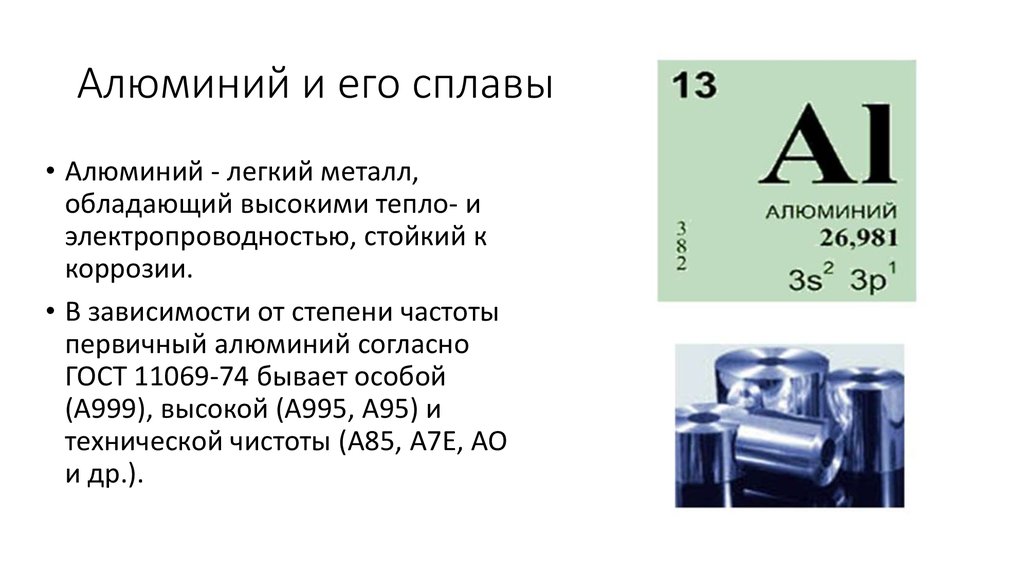

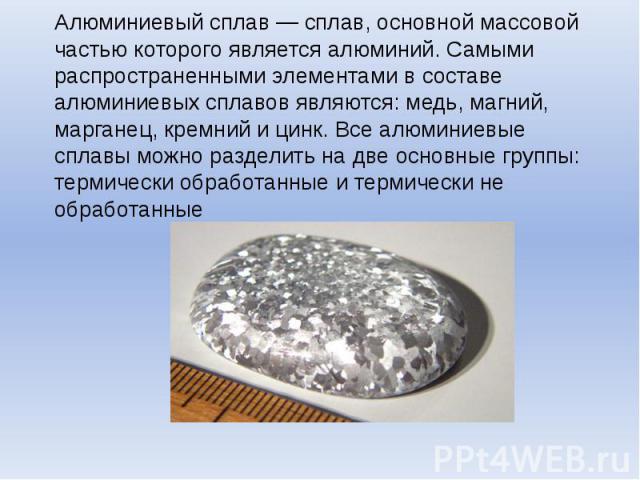

Как и почему легирующие элементы добавляются в алюминий

Q — Мне сообщили, что чистый алюминий обычно не используется в конструкционных целях и что для производства алюминия, обладающего достаточной прочностью для изготовления конструкционных компонентов, к алюминию необходимо добавить другие элементы. Какие элементы добавляют в эти алюминиевые сплавы? Как они влияют на характеристики материала? И в каких приложениях используются эти сплавы?

A – Полученная вами информация в основном верна. Было бы очень необычно найти чистый алюминий (серия сплавов 1xxx), выбранный для изготовления конструкций из-за его прочностных характеристик. Хотя серия 1xxx представляет собой почти чистый алюминий, они будут реагировать на деформационное упрочнение, особенно если они содержат значительное количество примесей, таких как железо и кремний. Однако даже в упрочненном состоянии сплавы серии 1ххх имеют очень низкую прочность по сравнению с другими сериями алюминиевых сплавов. Когда сплавы серии 1ххх выбирают для конструкционного применения, они чаще всего выбираются из-за их превосходной коррозионной стойкости и/или высокой электропроводности. Наиболее распространенными областями применения сплавов серии 1xxx являются алюминиевая фольга, электрические шины, металлизирующая проволока, резервуары для химикатов и системы трубопроводов.

Когда сплавы серии 1ххх выбирают для конструкционного применения, они чаще всего выбираются из-за их превосходной коррозионной стойкости и/или высокой электропроводности. Наиболее распространенными областями применения сплавов серии 1xxx являются алюминиевая фольга, электрические шины, металлизирующая проволока, резервуары для химикатов и системы трубопроводов.

Добавление легирующих элементов к алюминию является основным методом, используемым для производства ряда различных материалов, которые можно использовать в широком спектре конструкционных применений.

Если мы рассмотрим семь обозначенных серий алюминиевых сплавов, используемых для деформируемых сплавов, мы можем сразу определить основные легирующие элементы, используемые для производства каждой из серий сплавов. Затем мы можем пойти дальше и изучить влияние каждого из этих элементов на алюминий. Я также добавил некоторые другие часто используемые элементы и их влияние на алюминий.

Series Primary Alloying Element

1xxx Aluminum — 99. 00% or Greater

00% or Greater

2xxx Copper

3xxx Manganese

4xxx Silicon

5xxx Magnesium

6xxx Magnesium and Silicon

7xxx Zinc

Основные эффекты легирующих элементов в алюминии следующие:

Медь (Cu) 2xxx – Алюминиево-медные сплавы обычно содержат от 2 до 10% меди с меньшими добавками других элементов. Медь обеспечивает существенное увеличение прочности и облегчает дисперсионное твердение. Введение меди в алюминий также может снизить пластичность и коррозионную стойкость. Повышается склонность к кристаллизационному растрескиванию алюминиево-медных сплавов; следовательно, некоторые из этих сплавов могут быть наиболее сложными для сварки алюминиевыми сплавами. Эти сплавы включают в себя некоторые из наиболее прочных термообрабатываемых алюминиевых сплавов. Наиболее распространенными сферами применения сплавов серии 2xxx являются аэрокосмическая промышленность, военная техника и ракетные стабилизаторы.

Марганец (Mn) 3xxx – Добавление марганца к алюминию несколько увеличивает прочность за счет упрочнения на твердый раствор и улучшает деформационное упрочнение, не снижая заметно пластичности или коррозионной стойкости. Это нетермообрабатываемые материалы средней прочности, которые сохраняют прочность при повышенных температурах и редко используются для основных конструкционных применений. Наиболее распространенными областями применения сплавов серии 3xxx являются кухонная утварь, радиаторы, конденсаторы кондиционеров, испарители, теплообменники и связанные с ними системы трубопроводов.

Кремний (Si) 4xxx – Добавление кремния к алюминию снижает температуру плавления и улучшает текучесть. Один только кремний в алюминии дает нетермообрабатываемый сплав; однако в сочетании с магнием он образует дисперсионно-твердеющий термообрабатываемый сплав. Следовательно, в серии 4ххх есть как термообрабатываемые, так и нетермообрабатываемые сплавы. Добавки кремния к алюминию обычно используются для изготовления отливок. Наиболее распространенными областями применения сплавов серии 4ххх являются присадочные проволоки для сварки плавлением и пайки алюминия.

Добавки кремния к алюминию обычно используются для изготовления отливок. Наиболее распространенными областями применения сплавов серии 4ххх являются присадочные проволоки для сварки плавлением и пайки алюминия.

Магний (Mg) 5xxx — Добавление магния к алюминию увеличивает прочность за счет упрочнения твердого раствора и улучшает их способность к деформационному упрочнению. Эти сплавы представляют собой нетермообрабатываемые алюминиевые сплавы с самой высокой прочностью и поэтому широко используются в конструкционных целях. Сплавы серии 5ххх выпускаются в основном в виде листа и плиты и лишь изредка в виде штамповки. Причина этого заключается в том, что эти сплавы быстро твердеют при деформации и, следовательно, их трудно и дорого выдавливать. Некоторыми распространенными областями применения сплавов серии 5xxx являются кузова грузовиков и поездов, здания, бронетехника, судостроение и судостроение, танкеры-химовозы, сосуды под давлением и криогенные резервуары.

Магний и кремний (Mg 2 Si) 6xxx – Добавление магния и кремния к алюминию дает соединение силицид магния (Mg 2 Si). Образование этого соединения обеспечивает серии 6ххх способность к термообработке. Сплавы серии 6xxx легко и экономично экструдируются, и по этой причине они чаще всего встречаются в широком ассортименте экструдированных форм. Эти сплавы образуют важную дополнительную систему со сплавом серии 5xxx. Сплав серии 5ххх, используемый в виде пластин, и сплав 6ххх часто соединяются с пластинами в какой-либо экструдированной форме. Некоторыми из распространенных применений сплавов серии 6xxx являются поручни, приводные валы, секции автомобильных рам, велосипедные рамы, трубчатая садовая мебель, строительные леса, элементы жесткости и распорки, используемые на грузовиках, лодках и многих других конструкционных изделиях.

Цинк (Zn) 7xxx – Добавление цинка к алюминию (в сочетании с некоторыми другими элементами, в первую очередь магнием и/или медью) позволяет получить термообрабатываемые алюминиевые сплавы высочайшей прочности. Цинк существенно повышает прочность и позволяет проводить дисперсионное твердение. Некоторые из этих сплавов могут быть подвержены коррозионному растрескиванию под напряжением и по этой причине обычно не свариваются плавлением. Другие сплавы этой серии часто свариваются плавлением с отличными результатами. Некоторые из распространенных применений сплавов серии 7xxx — аэрокосмическая промышленность, бронетехника, бейсбольные биты и велосипедные рамы.

Цинк существенно повышает прочность и позволяет проводить дисперсионное твердение. Некоторые из этих сплавов могут быть подвержены коррозионному растрескиванию под напряжением и по этой причине обычно не свариваются плавлением. Другие сплавы этой серии часто свариваются плавлением с отличными результатами. Некоторые из распространенных применений сплавов серии 7xxx — аэрокосмическая промышленность, бронетехника, бейсбольные биты и велосипедные рамы.

Железо (Fe) . Железо является наиболее распространенной примесью в алюминии и намеренно добавляется в некоторые чистые сплавы (серия 1xxx) для небольшого повышения прочности.

Хром (Cr) – Хром добавляют в алюминий для регулирования структуры зерна, предотвращения роста зерна в алюминиево-магниевых сплавах и предотвращения рекристаллизации в алюминиево-магниево-кремниевых или алюминиево-магниево-цинковых сплавах во время термообработки. Хром также снижает подверженность коррозии под напряжением и повышает ударную вязкость.

Никель (Ni) – Никель добавляется в алюминиево-медные и алюминиево-кремниевые сплавы для повышения твердости и прочности при повышенных температурах и для уменьшения коэффициента расширения.

Титан (Ti) – Титан добавляют к алюминию в первую очередь в качестве измельчителя зерна. Эффект измельчения зерна титана усиливается, если в расплаве присутствует бор или если он добавляется в виде лигатуры, содержащей бор в основном в виде TiB 2 . Титан является обычной добавкой к алюминиевой сварочной проволоке, поскольку он улучшает структуру сварного шва и помогает предотвратить растрескивание сварного шва.

Цирконий (Zr) – Цирконий добавляется к алюминию для образования тонкого осадка интерметаллических частиц, препятствующих рекристаллизации.

Литий (Li) — Добавление лития к алюминию может существенно увеличить прочность и модуль Юнга, обеспечить дисперсионное твердение и снизить плотность.

Свинец (Pb) и висмут (Bi) – Свинец и висмут добавляются в алюминий для облегчения образования стружки и улучшения обрабатываемости. Эти легкообрабатываемые сплавы часто не поддаются сварке, потому что свинец и висмут образуют легкоплавкие компоненты и могут давать плохие механические свойства и/или высокую чувствительность к растрескиванию при затвердевании.

Резюме:

Сегодня в промышленности используется много алюминиевых сплавов — более 400 деформируемых сплавов и более 200 литейных сплавов в настоящее время зарегистрированы в Алюминиевой ассоциации. Безусловно, одним из наиболее важных соображений, возникающих при сварке алюминия, является идентификация типа свариваемого сплава на основе алюминия. Если тип основного материала свариваемого компонента недоступен из надежного источника, может быть сложно выбрать подходящую процедуру сварки. Существуют некоторые общие рекомендации относительно наиболее вероятного типа алюминия, используемого в различных областях, таких как упомянутые выше. Однако очень важно знать, что неправильные предположения о химическом составе алюминиевого сплава могут привести к очень серьезным последствиям для качества сварки. Настоятельно рекомендуется точно определить тип алюминия, а также разработать и испытать процедуры сварки для проверки качества сварки.

Однако очень важно знать, что неправильные предположения о химическом составе алюминиевого сплава могут привести к очень серьезным последствиям для качества сварки. Настоятельно рекомендуется точно определить тип алюминия, а также разработать и испытать процедуры сварки для проверки качества сварки.

4.2a Металлы и металлические сплавы

Черные металлы содержат железо, ржавчину и обладают магнитными свойствами.

| Цветные металлы не содержат железа и не подвержены коррозии.

|

Металлы часто описывают как положительно заряженные ядра в море электронов. Внешние электроны ядер атомов металлов свободны и могут проходить через кристаллическую структуру. Связь вызвана притяжением между положительно заряженными ядрами металлических атомов и отрицательно заряженным облаком свободных электронов. Особое расположение атомов металла не требуется.

Связь вызвана притяжением между положительно заряженными ядрами металлических атомов и отрицательно заряженным облаком свободных электронов. Особое расположение атомов металла не требуется.

Металлическая связь предполагает совместное использование внешних электронов, но они более свободны и могут проходить через кристаллическую структуру. Связь вызвана притяжением между положительно заряженными ядрами атомов металла и отрицательно заряженным облаком свободных электронов и распространяется по всей решетке — «положительно заряженные ядра в море электронов».

Чистые и легированные металлы существуют в виде кристаллов. Металлы, многие виды керамики и некоторые полимеры имеют однородное геометрическое расположение атомов или ионов, которое повторяется по всему материалу, и поэтому их называют кристаллическими. Эта регулярная трехмерная структура атомов известна как пространственная решетка, а элементарная ячейка является наименьшей единицей решетки, которая сохраняет общие характеристики решетки. Кристаллическая структура относится к размеру, форме и расположению атомов элементарной ячейки решетки и варьируется от одного вещества к другому. Кристаллы представляют собой регулярное расположение частиц (атомов, ионов или молекул).