Способы защиты коррозии: Способы защиты от коррозии

Содержание

Способы защиты от коррозии

Главная -> Промышленные лакокрасочные материалы -> Защита от коррозии -> Способы защиты от коррозии

Коррозия — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер.

Более всего подвержены коррозии чистые металлы. Сплавы, пластики и прочие материалы в этом отношении характеризуются термином «старение». Вместо термина «коррозия» также часто применяют термин «ржавление».

Виды коррозии

Коррозионный процесс портит жизнь людям многие века, поэтому он изучен достаточно широко. Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Электрохимическая коррозия

Коррозировать могут два различных металла, соединенных между собой, если на их стык попадет, например, конденсат из воздуха. У разных металлов различные окислительно-восстановительные потенциалы и на стыке металлов образуется фактически гальванический элемент. При этом металл с более низким потенциалом начинает растворяться, в данном случае, коррозировать. Это проявляется на сварочных швах, вокруг заклепок и болтов.

Для защиты от такого вида коррозии применяют, например, оцинковку. В паре металл-цинк коррозировать должен цинк, но при коррозии у цинка образуется оксидная пленка, которая сильно замедляет процесс коррозии.

Химическая коррозия

Если поверхность металла соприкасается с коррозионно-активной средой, и при этом нет электрохимических процессов, то имеет место т.н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.

Борьба с коррозией

Несмотря на то, что сгнивающие на дне моря корабли с сундуками не так уж и плохи для экологии, коррозия металлов ежегодно приносит огромные убытки людям. Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

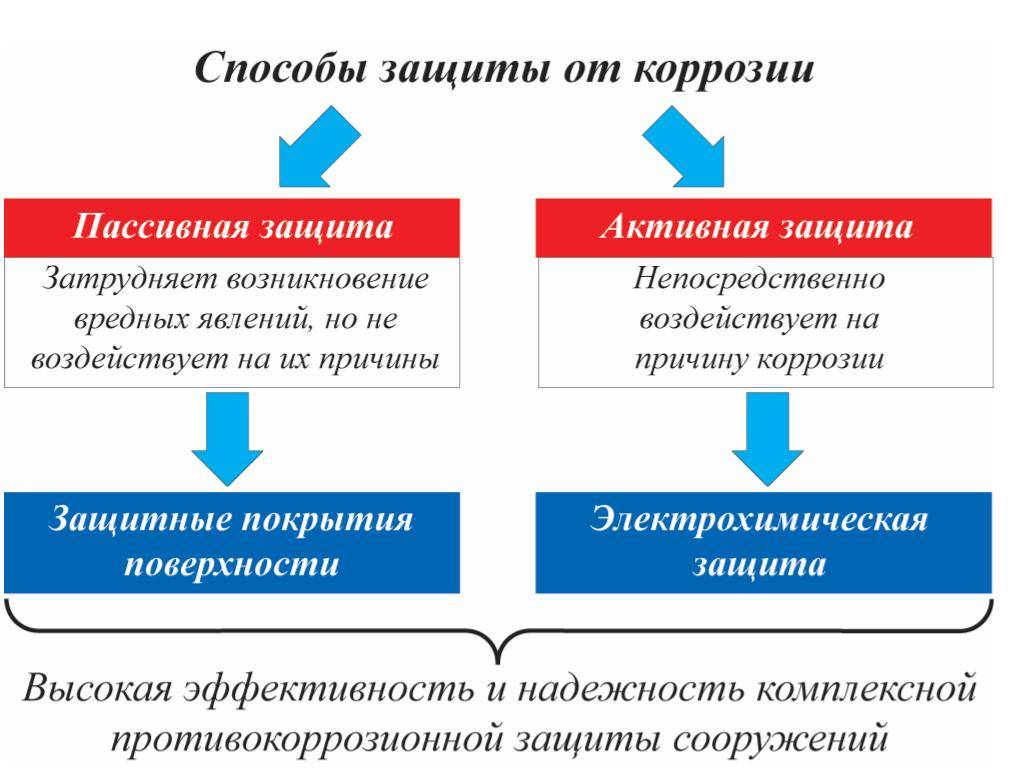

Различают три вида защиты от коррозии:

-

Конструкционный -

Активный -

Пассивный

Конструкционный метод включает в себя использование сплавов металлов, резиновых прокладок и др.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

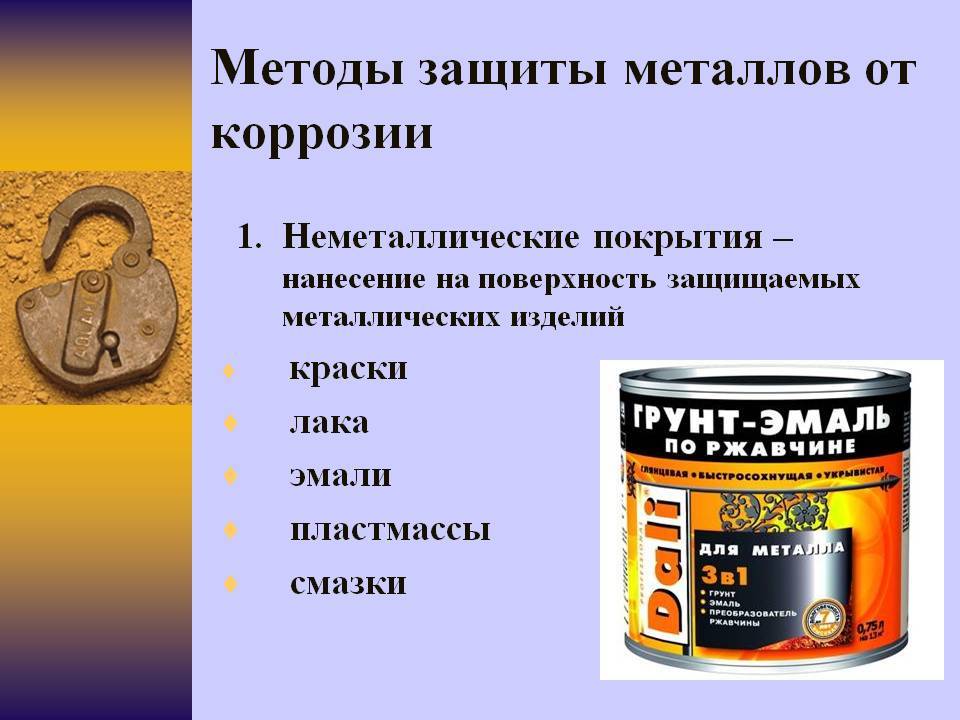

Пассивная борьба с коррозией – это применение эмалей, лаков, оцинковки и т.п. Покрытие металлов эмалями и лаками направлено на изоляцию металлов от окружающей среды: воздуха, воды, кислот и пр. Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Наносить защитные покрытия на металл можно различными способами. Оцинковку можно проводить в горячем цеху, «на холодную», газотермическим напылением. Окраску эмалями можно проводить распылением, валиком или кистью.

Большое внимание надо уделять подготовке поверхности к нанесению защитного покрытия. От того, насколько качественно будет очищена поверхность металла, во многом зависит успех всего комплекса мер по защите от коррозии.

Защита от коррозии металла: виды, способы, процесс

Человек активно использует различные виды металлов и их сплавы. Данные материалы подвержены образованию ржавчины. Для предотвращения этого используются разные методы и технологии. Высокой эффективностью характеризуется нанесение на поверхность защиты.

Специалисты «ПЗКИ» имеют большой опыт в нанесении высококачественного покрытия на металлические изделия в производственных условиях для защиты от коррозии. Подобная обработка позволяет значительно продлить срок их использования.

Виды коррозионных изменений

Существуют следующие виды коррозии:

- возникающая под негативным воздействием атмосферных факторов. Сюда относится влияние кислорода с содержанием водяных паров, различных видов загрязнений действующими химическими веществами, которые ускоряют процедуру ржавления;

- коррозия активно образуется под влиянием жидкой среды, на скорость окисления влияет содержание солей в воде;

- срок эксплуатации конструкций, углубленных в грунт, зависит от химического состава почвы и грунтовых вод.

Способ защиты от коррозии для изделия или конструкции из металлов необходимо подбирать с учетом эксплуатационных характеристик.

Поражение ржавчиной может быть разным. Металлическая поверхность либо поражается полностью, либо повреждаются лишь ее отдельные участки. Не исключено проникновение ржавчины на месте очага поражения небольшого размера детали вглубь изделия.

Не исключено проникновение ржавчины на месте очага поражения небольшого размера детали вглубь изделия.

Коррозия иногда встречается в виде глубоких трещин или окисления одного из элементов. Также ржавчина бывает глубинной, распространяющейся по всему объему изделия, и комбинированной.

Коррозия может появиться в результате химической реакции с активными компонентами, или в результате контакта с электролитическими средами.

Промышленные методы обработки

Промышленное покрытие металлов – защита от коррозии с гарантией. Учитывая сложность выполнения работ, такую обработку необходимо доверять исключительно специалистам с опытом.

Промышленная обработка предполагает применение метода пассивации, который подразумевает дополнение состава стали легирующими присадками. Надежная защита металла от коррозии – формирование тонкого слоя из другого металла.

Для создания электрозащиты применяют размещение анодов в виде специальных пластин вместе с элементом, требующим обработки. Замедлить или приостановить химическую реакцию позволит применение специальных веществ в виде ингибиторов.

Замедлить или приостановить химическую реакцию позволит применение специальных веществ в виде ингибиторов.

К промышленным способам относят термообработку и формирование слоя специального лакокрасочного покрытия.

Бытовые методы защиты от коррозии

В домашних условиях распространена защита металла от коррозии с помощью нанесения лакокрасочных покрытий, которое можно выполнить самостоятельно, без привлечения мастеров. В их составе может быть силиконовая смола, полимерные вещества, ингибиторы, мелкая металлическая стружка.

В отдельную группу преобразователей коррозии относят грунтовку высокой адгезии. В составе вещества – ингибиторы, способствующие экономии финишной краски.

С помощью стабилизаторов удается добиться преобразования оксида железа в другие вещества. Отдельный вид преобразователей превращает оксид железа в соль.

Маслянистые и смолистые вещества способны обволакивать молекулы ржавчины и нейтрализовать ее.

Услуги нашей компании

Выгоднее всего заказать покрытие металла от коррозии на сайте нашего завода. Опытные специалисты применяют технологию цинкования. Процедура предотвращает окисление и появление коррозионных участков. Подобная обработка способствует увеличению срока использования изделий.

Обработкой занимаются высококвалифицированные специалисты, которые регулярно совершенствуют свои знания и навыки. Обратившись к нам, клиенты могут рассчитывать на оперативное выполнение работ вне зависимости от уровня их сложности. Справиться с задачами позволяет применение современных технологий.

Суть цинкования состоит в создании барьера между металлом и внешними факторами, приводящими к разрушению. Толщина цинкового слоя должна строго соответствовать параметрам, указанным в ГОСТе.

Основные характеристики гальванического и горячего цинкования

Учитывая экономические, экологические, технологические и физико-химические факторы, покрытию изделий от коррозии путем применения горячей технологии и гальванического цинкования нет равных.

Гальванические покрытия пластичны, образуют однородный слой на деталях. В роли анода выступает цинковая пластина, обрабатываемое изделие является катодом. Весь процесс состоит в электролизе. При расчете стоимости принимается во внимание толщина цинкового слоя.

Процедура гальванического цинкования подразумевает выполнение следующих действий:

- подготовительный этап;

- обезжиривание изделий электрохимическим способом;

- стадия кислотного травления;

- промывка водой;

- процедура активации;

- формирование цинкового слоя;

- декапирование;

- промывка;

- этап пассивации;

- промывание;

- просушивание.

Специалисты выполняют работы под строгим контролем на каждом этапе технологического процесса защиты металла.

Характеристика обработки холодным цинкованием и никелирования

Эффективностью и простотой проведения работ характеризуется нанесение защитного покрытия изделий из металла методом холодного цинкования. Цинковый слой начинает выполнять свои функции мгновенно с момента нанесения.

Цинковый слой начинает выполнять свои функции мгновенно с момента нанесения.

Холодное или горячее цинкование активно используют в процессе выполнения ремонта. Для цинкового слоя свойственна гибкость, стойкость к механическому воздействию.

Предупредить коррозию и придать деталям из металла привлекательный внешний вид поможет никелирование гальваническим методом.

Обработанное изделие схоже с хромированным, но имеет более теплый оттенок. Никелированный слой по толщине может быть от 12 мкм до 15 мкм.

Формирование защитного слоя мастера выполняют в барабанах и на подвесах. Мы применяем химические вещества исключительно проверенных торговых марок.

Для того чтобы воспользоваться услугами наших мастеров, достаточно подать заявку на сайте компании.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Стратегии предотвращения коррозии | Thomas Industrial Coatings

До сих пор в этой серии постов о коррозии мы давали определение коррозии, проводили различие между различными типами коррозии и собирали некоторые факты и цифры относительно того, во что обходится коррозия американской экономике. Теперь поговорим о том, как можно предотвратить коррозию. Как вы можете знать или не знать, это то, что мы бы назвали нашим золотым пятном.

Теперь поговорим о том, как можно предотвратить коррозию. Как вы можете знать или не знать, это то, что мы бы назвали нашим золотым пятном.

Методы предотвращения коррозии

Целью предотвращения коррозии является сохранение целостности активов, а также сохранение целостности любых материалов, которые могут содержаться в активах. В случае резервуара для хранения воды это будет означать, что вода внутри будет оставаться пригодной для питья, не допуская ее загрязнения. В случае резервуара для хранения с более летучим содержимым, таким как топливо для реактивных двигателей, раствор для предотвращения коррозии должен быть достаточно устойчивым, чтобы защитить резервуар для хранения, не реагируя на содержимое внутри.

Согласно NACE, следующие четыре наиболее распространенных метода предотвращения коррозии:

- Ингибиторы коррозии – Ингибиторы представляют собой класс химических веществ, обладающих способностью замедлять коррозию металла или сплава.

Их обычно добавляют в электролиты в небольших количествах, часто в закрытых системах, таких как резервуары и трубопроводы. Этот тип защиты от коррозии широко распространен в нефтегазодобывающей и перерабатывающей промышленности.

Их обычно добавляют в электролиты в небольших количествах, часто в закрытых системах, таких как резервуары и трубопроводы. Этот тип защиты от коррозии широко распространен в нефтегазодобывающей и перерабатывающей промышленности.

- Катодная защита . Эта форма защиты позволяет использовать металлы, более подверженные коррозии, такие как магний, цинк или алюминий, в качестве жертвенного барьера для защиты актива от коррозии. Эти расходуемые металлы, или аноды, корродируют в первую очередь подложку, которую они защищают, защищая активы от коррозии.

- Выбор материала – Профилактика путем выбора материала и конструкции направлена на устранение наиболее распространенных источников коррозии. Это может означать производство из металлов, менее реакционноспособных, чем сталь, таких как платина или нержавеющая сталь, или избегание «горячих точек» коррозии на этапе проектирования. Ни один металл не является полностью невосприимчивым к коррозии, но некоторые из них способны сопротивляться этому процессу дольше.

Очевидно, что цена становится основным фактором при оценке этого метода.

Очевидно, что цена становится основным фактором при оценке этого метода.

- Покрытия и футеровки – Наиболее распространенная стратегия предотвращения коррозии, покрытия и футеровки часто используются в сочетании с катодной защитой для оптимальной защиты. Тип используемого покрытия или футеровки, а также толщина, на которую они наносятся, сильно различаются и должны быть адаптированы для наиболее эффективной борьбы с коррозией с учетом условий окружающей среды актива.

Программы борьбы с коррозией

Какой бы метод предотвращения коррозии не подходил для актива, одна или несколько из вышеперечисленных стратегий будут играть роль в более широкой программе борьбы с коррозией. В этой программе будут подробно описаны технические требования к применяемому методу предотвращения, подготовка поверхности, необходимая для эффективного применения метода, а также меры по обеспечению и контролю качества.

Еще один аспект комплексной программы борьбы с коррозией касается вопроса выбора подрядчика. Но прежде чем будет выбран подрядчик, владельцы активов должны провести исследование. Вот почему мы составили это руководство о том, что следует учитывать при найме промышленного маляра. Он не предназначен для замены всех исследований, которые должны предшествовать приему на работу, но это хорошее начало этой важной части комплексной программы борьбы с коррозией.

Но прежде чем будет выбран подрядчик, владельцы активов должны провести исследование. Вот почему мы составили это руководство о том, что следует учитывать при найме промышленного маляра. Он не предназначен для замены всех исследований, которые должны предшествовать приему на работу, но это хорошее начало этой важной части комплексной программы борьбы с коррозией.

Методы предотвращения коррозии | Типы коррозии

Эта жидкость может быть или не быть абразивной.

Точечная коррозия

При этом типе коррозии эрозия неравномерна по поверхности.

металл.

Это связано с тем, что металл находится в стабильной жидкости или низкоскоростном

жидкость.

Щелевая коррозия

Эти типы коррозии обычно возникают там, где болты и гайки, соединения внахлестку

из-за чего могут возникнуть трещины.

Коррозия ячейки концентрации

Это происходит, когда поверхность находится в электролитической среде, где

концентрация агрессивной жидкости или количество растворенного кислорода

варьируется.

Графитная коррозия

Это потеря части железа в отливке.

железо из-за проживания в соленой воде или кислоте.

Графит остается на месте, а металл становится мягким и

слабый.

Гальваническая коррозия

Это вызвано соединением двух металлов с разными электродными потенциалами в

агрессивная электролитическая среда.

В этой коррозии глубокие ямы и

на поверхности анодированного металла образуются канавки.

Взаимодействие двух разнородных металлов может привести к гальванической коррозии.

Будет деформироваться только один металл, который будет меньше

стабилен и будет находиться внизу на элементарной диаграмме.

Например, если латунь или медь подвергаются воздействию железа, железо начинает разлагаться.

Этот процесс будет продолжаться до полного истощения железа.

Теперь мы узнаем, каковы методы предотвращения коррозии?

Существуют следующие распространенные методы предотвращения коррозии:

- Окраска

- Грунтовка

- Гальваника

- Цинкование

- Хромирование

- Плакирование

- Серебрение

- Золотое покрытие

- Никелирование

- Медное покрытие

- Родирование

- Цинкование

- Кадмирование

- Лужение

- Воронение

- Калоризация

Покраска

Роспись металла выполняется как для консервации, так и для украшения.

Перед покраской поверхность металла должна быть тщательно очищена от окисления, прокатной окалины, ржавчины, жиров или смазок, пыли и т.п.

Которые должны быть удалены напильником, наждаком, шлифовкой и т.п.

Используемый метод должен не только очищать металл, но и немного травить, чтобы между краской и металлом была хорошая связь.

Грунтовка

Сразу после подготовки и очистки лакокрасочной поверхности очень важно нанести на нее подходящую грунтовку, чтобы на металлической поверхности не было дальнейшего окисления.

В основном для стали используется грунтовка из сурика, сурика или хромата цинка.

Для меди рекомендуется использовать хромат цинка.

Для

алюминий и оцинкованное железо, рекомендуется использовать травильный грунт или цинк

хромат.

Гальваника

Гальваностегия – это процесс нанесения одного металла на другой с помощью

гидролиз, предназначенный для защиты от коррозии.

Гальваническое покрытие также относится к особому типу, подобно меднению,

серебрение и хромирование.

Гальванопокрытие широко используется в таких отраслях, как автомобилестроение, электроника, ювелирные изделия и т. д.

Этот процесс основан на использовании электролитических элементов.

Он должен дать отрицательный заряд металлу и быть погруженным в

раствор, содержащий соль металла (электролит) и имеющий

положительно заряженный ион металла.

Тогда за счет отрицательных и положительных

заряд, два металла притягиваются друг к другу.

Есть много металлов, которые можно использовать для покрытия.

Следовательно, необходимо выбрать правильный тип электролита.

Некоторые электролиты – кислотно-щелочные, соли металлов или расплавленные

соли.

Цинкование

В этом процессе используются цинковые покрытия.

на стали или железе, чтобы предотвратить коррозию.

Наиболее распространенным методом является горячее погружение, при котором деталь погружается в ванну с

расплавленный цинк.

Оцинковка защищает нижний чугун или сталь в

следующие основные способы:

1. Неповрежденное цинковое покрытие не пропускает коррозионно-активный материал

Неповрежденное цинковое покрытие не пропускает коррозионно-активный материал

переходить к стали или железу.

2. Цинк действует как расходуемый анод, который сохраняет

оставшийся цинк из открытой стали, даже если

есть царапина на покрытии.

3. Для достижения лучших результатов нанесение хроматов на цинк рассматривается как

индустриальное направление.

Хромирование

Хромирование – это гальванический процесс,

какая хромовая кислота, называемая шестивалентным хромом,

используется.

Хромирование часто используется в декоративных целях, но также

повышает устойчивость к коррозии и трению.

Плакирование

Плакирование — это соединение двух разнородных металлов. Это

отличается от сварки или склеивания.

Это делается путем удаления двух металлов из красителя и прессования или

прокатка листов под высоким давлением.

Серебряное покрытие

Это процесс, при котором проводящая поверхность покрывается серебром для предотвращения коррозии и одновременного придания блестящего блеска.

Серебрение бывает разных видов, от матового до блестящего и полублестящего.

В то время как некоторые покрытия могут быть выполнены без хромата, другие используют хромат.

Также возможно покрытие чистым серебром. Самый распространенный

серебрение используется для украшения украшений, тарелок, кубков и др.

трофеи.

Результатом этого процесса является хорошая полировка поверхности покрытия.

Позолота

Золото известно своей высокой стойкостью

окислению и электропроводности.

Этот процесс часто

используется для улучшения проводимости электрических разъемов, таких как ювелирные изделия и

части электроники.

Никелирование

Никель – известный материал для покрытия. Это используется для

хорошая декоративная и коррозионная стойкость.

Обычно используется для покрытия бытовых изделий, таких как дверные петли, ножи и душевые принадлежности.

Меднение

Меднение также известно

металлическое покрытие в применениях, требующих высокой проводимости

по низким ценам.

Он известен тем, что наносит покрытие на электронные компоненты, такие как печатные платы.

Медь – один из самых дешевых металлов для покрытия из-за

благодаря высокой эффективности покрытия и низкому потреблению материала

цена.

Родированное покрытие

Родий – это разновидность платины, которая устойчива к царапинам и придает поверхности блеск.

Покрытие родием используется в ювелирном производстве, особенно там, где

есть необходимость сделать покрытие из белого золота.

Цинковое покрытие

Цинкование часто используется в автомобильной промышленности.

Цинковые отложения противостоят окислению и

коррозия.

Автомобильные доски и другие металлические детали, такие как гайки и болты,

крепеж, автомобильные детали оцинкованы.

Кадмирование

Кадмирование улучшает адгезию, смазывающую способность и коррозионную стойкость.

Толщина кадмиевого покрытия обеспечивает достаточный износ

защиты, несмотря на то, что он очень маленький.

Кадмий можно эффективно покрывать

практически все токопроводящие металлы.

Лужение

Лужение эффективно в тех случаях, когда требуется нетоксичность, высокая пластичность, хорошая растворимость и повышенная устойчивость к коррозии.

Эти преимущества полезны для

электронная промышленность и пищевая промышленность.

Воронение

Воронение используется для создания защитного покрытия на стали.

часть.

Процесс окисления обеспечивает некоторую защиту от

коррозия.

Полученное покрытие придает материалу синий или иссиня-черный цвет

наружной поверхности металла в зависимости от заданного технологического процесса.

Для этого сталь нагревают до 315°С селитрой

поташа (селитры) и погружают в расплавленный раствор.

сталь выдерживается в растворе от 1 до 15 минут, в зависимости от цвета и глубины

необходимый.

Калоризация

В этом процессе для предотвращения коррозии используется алюминиевый порошок.

Нанесение алюминиевого покрытия

путем нагревания железа или стали в смеси алюминия и глинозема.