Способы защиты от коррозии: Способы защиты от коррозии

Содержание

Способы защиты от коррозии

Главная -> Промышленные лакокрасочные материалы -> Защита от коррозии -> Способы защиты от коррозии

Коррозия — это самопроизвольное разрушение металлов в результате химического или физико-химического взаимодействия с окружающей средой. В общем случае это разрушение любого материала, будь то металл или керамика, дерево или полимер.

Более всего подвержены коррозии чистые металлы. Сплавы, пластики и прочие материалы в этом отношении характеризуются термином «старение». Вместо термина «коррозия» также часто применяют термин «ржавление».

Виды коррозии

Коррозионный процесс портит жизнь людям многие века, поэтому он изучен достаточно широко. Существуют различные классификации коррозии в зависимости от типа окружающей среды, от условия использования коррозирующих материалов (находятся ли они под напряжением, если контактируют с другой средой, то постоянно или переменно и пр.) и от множества других факторов.

Электрохимическая коррозия

Коррозировать могут два различных металла, соединенных между собой, если на их стык попадет, например, конденсат из воздуха. У разных металлов различные окислительно-восстановительные потенциалы и на стыке металлов образуется фактически гальванический элемент. При этом металл с более низким потенциалом начинает растворяться, в данном случае, коррозировать. Это проявляется на сварочных швах, вокруг заклепок и болтов.

Для защиты от такого вида коррозии применяют, например, оцинковку. В паре металл-цинк коррозировать должен цинк, но при коррозии у цинка образуется оксидная пленка, которая сильно замедляет процесс коррозии.

Химическая коррозия

Если поверхность металла соприкасается с коррозионно-активной средой, и при этом нет электрохимических процессов, то имеет место т.н. химическая коррозия. Например, образование окалины при взаимодействии металлов с кислородом при высоких температурах.

Борьба с коррозией

Несмотря на то, что сгнивающие на дне моря корабли с сундуками не так уж и плохи для экологии, коррозия металлов ежегодно приносит огромные убытки людям. Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

Поэтому неудивительно, что уже давно существуют различные методы защиты от коррозии металлов.

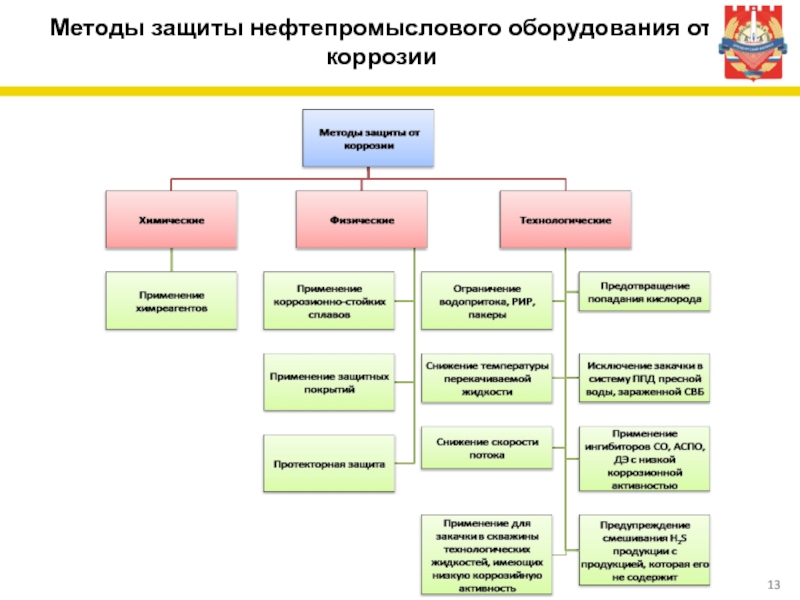

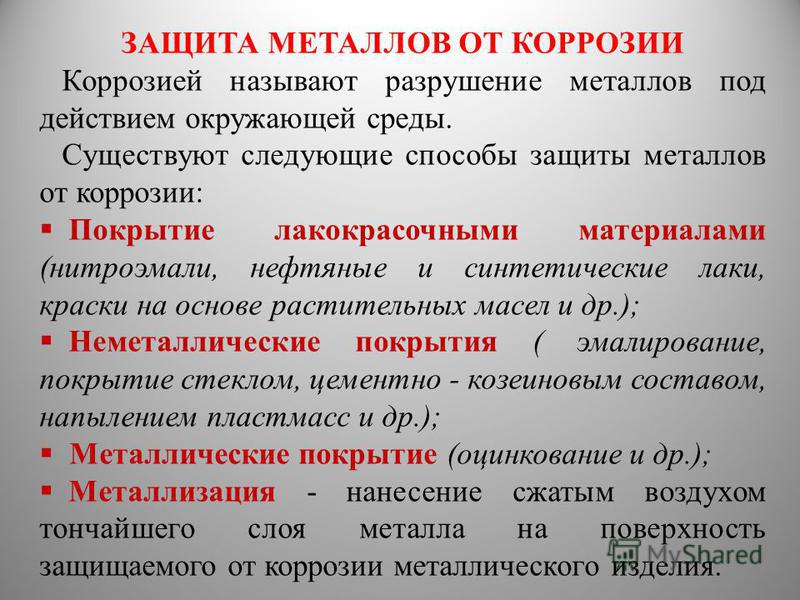

Различают три вида защиты от коррозии:

-

Конструкционный -

Активный -

Пассивный

Конструкционный метод включает в себя использование сплавов металлов, резиновых прокладок и др.

Активные методы борьбы с коррозией направлены на изменение структуры двойного электрического слоя. Применяется наложение постоянного электрического поля с помощью источника постоянного тока, напряжение выбирается с целью повышения электродного потенциала защищаемого металла. Другой метод — использование жертвенного анода, более активного материала, который будет разрушаться, предохраняя защищаемое изделие.

Пассивная борьба с коррозией – это применение эмалей, лаков, оцинковки и т.п. Покрытие металлов эмалями и лаками направлено на изоляцию металлов от окружающей среды: воздуха, воды, кислот и пр. Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Оцинковка (как и другие виды напыления) кроме физической изоляции от внешней среды, даже в случае повреждения ее слоя, не даст развиваться коррозии металла, т.к. цинк коррозирует охотнее железа (см. «электрохимическая коррозия» выше по тексту).

Наносить защитные покрытия на металл можно различными способами. Оцинковку можно проводить в горячем цеху, «на холодную», газотермическим напылением. Окраску эмалями можно проводить распылением, валиком или кистью.

Большое внимание надо уделять подготовке поверхности к нанесению защитного покрытия. От того, насколько качественно будет очищена поверхность металла, во многом зависит успех всего комплекса мер по защите от коррозии.

Способы защиты от коррозии: паром, окрашивание, цинкование

Большая проблема, связанная с использованием металлических деталей – коррозия. Она глубоко повреждает металл, он теряет прочность и становится непригодным для использования.

Так как коррозия провоцируется внешними факторами, используются методы обработки, помогающие оградить материал от контакта с атмосферой.

В этой статье рассмотрим, какие способы защиты от коррозии существуют и являются наиболее доступными.

Распространенные простые способы

- Подача водяного пара. Это самый простой вариант обработки заготовки. Металл нагревается, пар тоже сильно прогрет. Такое воздействие нужно, чтобы добиться появления оксидной пленки. Дает защиту от ржавчины, но ненадолго. В промышленности подход не используется, потому что крайне ненадежен, качество пленки не получится оценить, как и ее равномерность.

- Использование химических веществ. Более профессиональный способ. В быту некоторые используют для обработки стали даже обычный лак для волос. Опрыскивают металл, а когда заготовка высыхает, нагревают ее до 120 градусов. Некоторые автомобилисты так обрабатывают части кузова.

- Окрашивание серебряной гелевой ручкой. Технология подойдет для небольших деталей. Преимущество в том, что вы видите, правильно ли обработана поверхность и нет ли на ней не прокрашенных участков.

После того, как ручка высыхает, деталь нагревают. Она становится защищенной от воды, коррозия долго не развивается.

После того, как ручка высыхает, деталь нагревают. Она становится защищенной от воды, коррозия долго не развивается.

Перечисленные методы удобные и простые, но действительно качественной защиты не дают. По этой причине стоит использовать более действенные средства для обработки. Мы применяем горячее цинкование.

Наш способ – горячее цинкование

Процедура используется для защиты от коррозии разных типов изделий – от крепежа до частей крупных металлоконструкций, стальных заготовок, листов и других элементов. При обработке металл окунают в ванны с расплавленным цинком. Это создает на поверхности пленку, отталкивающую влагу и не допускающую коррозии.

У подхода 3 преимущества:

- Деталь можно постоянно использовать на открытом воздухе, она не боится влаги, ультрафиолета и перепадов температуры.

- Прогрев до 665 градусов без повреждения покрытия.

- Прочность цинкового слоя

Применение горячего цинкования помогает увеличить срок службы изделия не менее чем до 75 лет.

Заказывайте оцинковку «Точинвест Цинк»

Наша компания работает с 2007 года. На предприятии три цеха для проведения работ. Годовая мощность составляет до 120 тысяч тонн продукции.

Работаем с большинством видов деталей и заготовок. У нас установлена одна из самых глубоких ванн в ЦФО – 3,43 метра.

В работе применяется оборудование таких брендов, как KVK KOERNER и EKOMOR. Качество контролируется на каждом этапе – гарантируем, что работы проводятся в четком соответствии с ГОСТ 9.307-89.

Вернуться к статьям

Поделиться статьей

5 способов предотвратить коррозию металлических деталей

Ни один металл не защищен от коррозии. Но можно замедлить, контролировать или остановить коррозию до того, как она вызовет проблемы.

Существуют практические способы предотвращения коррозии металлических деталей. Инженеры могут включить контроль коррозии в процесс проектирования. Производители могут применять защитные барьеры от коррозии. Наконец, люди, которые используют эту деталь, могут принять профилактические меры, чтобы продлить ее жизнь.

Производители могут применять защитные барьеры от коррозии. Наконец, люди, которые используют эту деталь, могут принять профилактические меры, чтобы продлить ее жизнь.

Запросить цену

Что такое коррозия?

Коррозия возникает, когда металл вступает в реакцию с окислителем в окружающей среде. Эта химическая реакция может привести к деградации металла с течением времени, потускнению его внешнего вида и нарушению его структурной целостности.

Каждый тип металла имеет разные электрохимические свойства. Эти свойства определяют типы коррозии, которым подвержена деталь. Например, железные инструменты подвержены ржавчине из-за длительного воздействия влаги, а медная кровля тускнеет под воздействием погодных условий. Хотя некоторые металлы противостоят коррозии лучше, чем другие (в зависимости от окружающей среды), ни один металл не свободен от всех типов коррозии.

Не существует универсального решения для предотвращения коррозии металлических деталей. С таким количеством типов металлов и тысячами возможных применений производители должны использовать различные методы для предотвращения и контроля коррозии различных металлов.

С таким количеством типов металлов и тысячами возможных применений производители должны использовать различные методы для предотвращения и контроля коррозии различных металлов.

Способы предотвращения коррозии металлических деталей

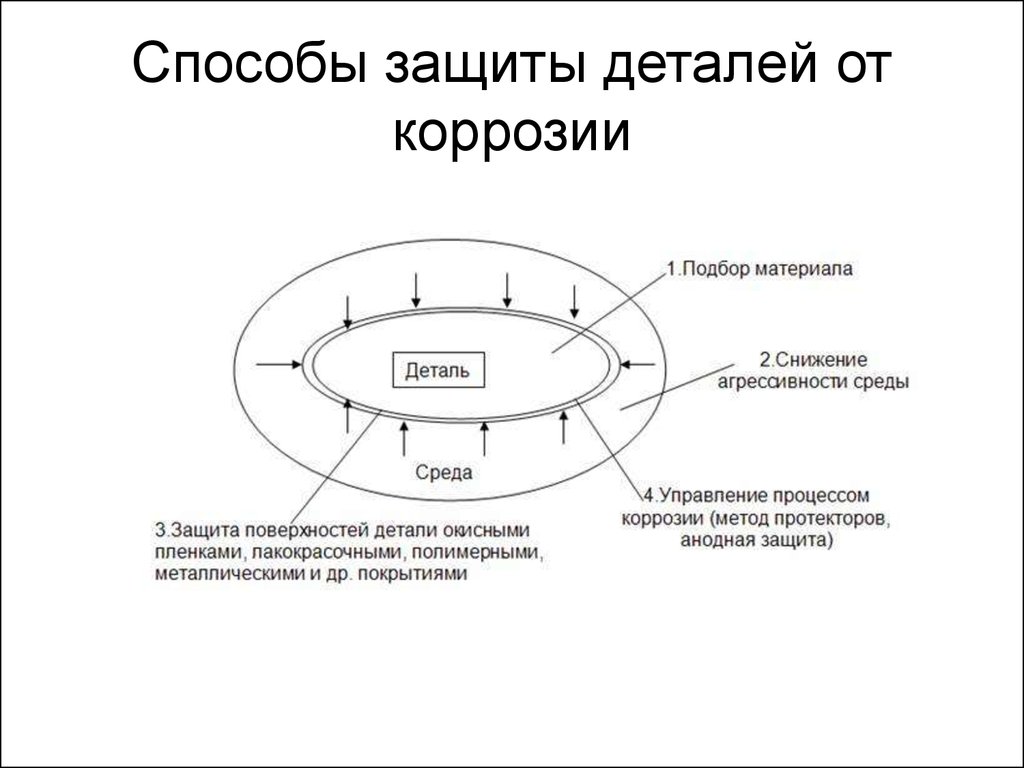

Предотвращение коррозии металлических деталей необходимо учитывать на всех этапах технологического процесса, от проектирования и изготовления до отделки и технического обслуживания.

Запросить цену

1. Проект

Борьба с коррозией начинается на этапе проектирования. Если деталь предназначена для использования в среде, где она подвержена коррозии, изготовители должны проектировать деталь с учетом этого.

Например, детали, подвергающиеся воздействию погодных условий, должны позволять воде и мусору стекать, а не собираться на поверхности. Чтобы уменьшить щелевую коррозию, проектировщики должны устранить узкие зазоры, которые позволяют воздуху или жидкости проникать и застаиваться. Для коррозионно-активных сред, таких как соленая вода, может быть целесообразно предусмотреть определенный допуск на коррозию.

Для коррозионно-активных сред, таких как соленая вода, может быть целесообразно предусмотреть определенный допуск на коррозию.

2. Защитное покрытие

Покрытия могут обеспечить слой защиты от коррозии, действуя как физический барьер между металлическими частями и окисляющими элементами в окружающей среде. Одним из распространенных методов является гальванизация, при которой производители покрывают деталь тонким слоем цинка.

Порошковые покрытия — еще один эффективный способ предотвращения коррозии металлических деталей. При правильном применении порошковое покрытие может изолировать поверхность детали от окружающей среды для защиты от коррозии.

3. Контроль окружающей среды

Многие факторы окружающей среды влияют на вероятность коррозии. Это помогает держать металлические детали в чистом и сухом месте, когда они не используются. Если вы собираетесь хранить их в течение длительного времени, рассмотрите возможность использования методов контроля уровня серы, хлоридов или кислорода в окружающей среде.

Гальваническая коррозия возникает, когда металлические детали с двумя разными электродными потенциалами находятся в контакте с электролитом, таким как соленая вода. Это вызывает коррозию металла с более высокой электродной активностью в месте контакта. Можно предотвратить гальваническую коррозию, храня эти части отдельно. Этот эффект также может работать как антикоррозионная мера, как описано ниже.

Запросить предложение

4. Катодная защита

Можно предотвратить коррозию, подав противоположный электрический ток на поверхность металла. Одним из методов катодной защиты является подача тока с использованием внешнего течения электрического тока для преодоления коррозионного тока в детали.

Менее сложным методом катодной защиты от коррозии является использование расходуемого анода. Это включает в себя прикрепление небольшого реактивного металла к части, которую вы хотите защитить. Ионы металла будут перетекать из реактивного металла в менее активную часть, уменьшая коррозию за счет меньшей части.

5. Техническое обслуживание

Защитные покрытия, контроль окружающей среды и катодная защита являются эффективными способами предотвращения коррозии металлических деталей. Однако эти меры ничто без постоянного обслуживания и мониторинга. Покрытия могут изнашиваться со временем; даже небольшие зазубрины и царапины могут привести к коррозии. Содержите детали в чистоте и при необходимости применяйте дополнительную защиту.

Классификация методов защиты от коррозии – Служба транспортной информации

| Классификация методов защиты от коррозии | [немецкая версия] |

| Активная защита от коррозии | |

| Пассивная защита от коррозии | |

| Постоянная защита от коррозии | |

| Временная защита от коррозии |

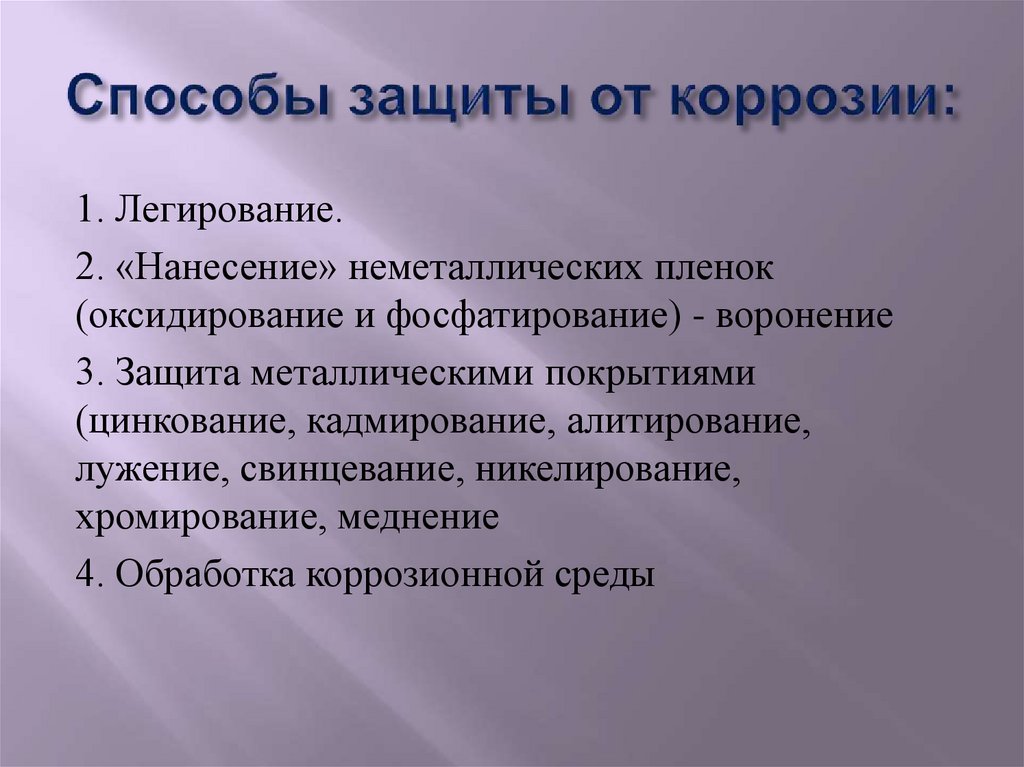

Активная защита от коррозии

Целью активной защиты от коррозии является воздействие на реакции, протекающие во время коррозии, при этом можно контролировать не только содержимое упаковки и коррозионное вещество, но и саму реакцию таким образом, чтобы избежать коррозии. Примерами такого подхода являются разработка коррозионно-стойких сплавов и введение в агрессивную среду ингибиторов.

Примерами такого подхода являются разработка коррозионно-стойких сплавов и введение в агрессивную среду ингибиторов.

К началу

Пассивная защита от коррозии

При пассивной защите от коррозии повреждение предотвращается путем механической изоляции содержимого упаковки от агрессивных коррозионных агентов, например, с помощью защитных слоев, пленок или других покрытий. Однако этот тип защиты от коррозии не изменяет ни общей способности содержимого упаковки к коррозии, ни агрессивности коррозионного агента, поэтому такой подход известен как пассивная защита от коррозии. Если защитный слой, пленка и т. д. будут разрушены в какой-либо точке, в течение очень короткого времени может возникнуть коррозия.

Назад к началу

Постоянная защита от коррозии

Целью методов постоянной защиты от коррозии в основном является обеспечение защиты на месте использования. Стрессы, представляемые климатическими, биотическими и химическими факторами, в этой ситуации относительно невелики. Машины расположены, например, в заводских навесах и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной образования конденсата. Примеры методов пассивной защиты от коррозии:

Машины расположены, например, в заводских навесах и, таким образом, защищены от резких перепадов температуры, которые часто являются причиной образования конденсата. Примеры методов пассивной защиты от коррозии:

| Лужение | |

| Гальванизация | |

| Покрытие | |

| Эмалирование | |

| Медное покрытие |

Вернуться к началу

Временная защита от коррозии

Нагрузки, возникающие при транспортировке, погрузочно-разгрузочных работах и хранении, намного выше, чем на месте использования. Такие напряжения могут проявляться, например, в виде экстремальных колебаний температуры, что приводит к риску образования конденсата. Особенно при морском транспорте повышенное содержание солей в воде и воздухе в так называемых аэрозолях морской соли может вызвать повреждения, поскольку соли обладают сильным антикоррозионным действием. Ниже приведены основные методы временной защиты от коррозии:

Ниже приведены основные методы временной защиты от коррозии:

| 1. Способ нанесения защитного покрытия | |

| 2. Осушительный метод | |

| 3. Метод VCI |

Назад к началу

1. Метод защитного покрытия

Метод защитного покрытия является методом пассивной защиты от коррозии. Защитное покрытие изолирует металлические поверхности от агрессивных сред, таких как влага, соли, кислоты и т.п..

Используются следующие средства защиты от коррозии:

| Антикоррозийные средства на основе растворителей Получаются защитные пленки очень высокого качества. После нанесения антикоррозионного средства растворитель должен испариться, чтобы образовалась необходимая защитная пленка. В зависимости от природы растворителя и толщины пленки этот процесс сушки может занять несколько часов. Чем толще пленка, тем дольше время высыхания. Если искусственно ускорить процесс сушки, могут возникнуть проблемы с адгезией защитной пленки к металлической поверхности. Поскольку защитная пленка очень тонкая и мягкая, всегда следует обращать внимание на температуру каплепадения, так как при повышенных температурах существует опасность того, что защитная пленка скатится, особенно с вертикальных поверхностей. Поскольку средства защиты от коррозии на основе растворителей часто легко воспламеняются, их можно использовать только в закрытых системах по соображениям безопасности труда. | |

| Антикоррозионные средства на водной основе Антикоррозионные средства на водной основе не содержат растворителей и поэтому не требуют закрытых систем. Время высыхания меньше, чем у антикоррозионных средств на основе растворителей. Из-за повышенного содержания воды антикоррозионные средства на водной основе сильно зависят от температуры (риск замерзания или повышенной вязкости). Преимущество этого метода заключается в том, что защитная пленка легко удаляется, но недостатком является повышенное содержание воды, которое может увеличить относительную влажность в местах упаковки. | |

| Антикоррозийные масла без растворителя Антикоррозионные масла без растворителя образуют только защитные пленки низкого качества. Хорошее качество защиты достигается добавлением ингибиторов. Поскольку эти антикоррозионные масла часто представляют собой высококачественные смазочные масла, они в основном используются для обеспечения защиты от коррозии в закрытых системах (двигатели и т. д.). | |

| Погружной воск Защитный слой наносится путем погружения упаковываемого изделия в горячий воск. |

Назад к началу

2. Влагопоглощающий метод

Введение

В соответствии с DIN 55 473 влагопоглотители предназначены для следующих целей: „пакеты с влагопоглотителем предназначены для защиты содержимого упаковки от влаги во время транспортировки и хранения. для предотвращения коррозии, роста плесени и т. п.».

Пакеты с влагопоглотителем содержат влагопоглотители, которые поглощают водяной пар, нерастворимы в воде и химически инертны, такие как силикагель, силикат алюминия, оксид алюминия, голубой гель, бентонит, молекулярный сита и т. д. Благодаря впитывающей способности влагопоглотителей влажность в атмосфере упаковки может быть снижена, что устраняет риск коррозии. Поскольку впитывающая способность ограничена, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это известно как упаковка с климат-контролем или герметичная упаковка. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникнуть извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Поскольку впитывающая способность ограничена, этот метод возможен только в том случае, если содержимое упаковки заключено в термосвариваемый барьерный слой, непроницаемый для водяного пара. Это известно как упаковка с климат-контролем или герметичная упаковка. Если барьерный слой не является непроницаемым для водяного пара, дополнительный водяной пар может проникнуть извне, так что пакеты с влагопоглотителем относительно быстро насыщаются без снижения относительной влажности в упаковке.

Влагопоглотители имеются в продаже в осушающих единицах. Согласно DIN 55 473:

«Единицей осушителя является количество осушителя, которое при равновесии с воздухом при температуре 23 ± 2°C поглощает следующие количества водяного пара:

| мин. 3,0 г при относительной влажности 20% | |

| мин. 6,0 г при относительной влажности 40% |

Количество единиц влагопоглотителя является мерой адсорбционной способности мешка с влагопоглотителем. “

“

Влагопоглотители поставляются в пакетах по 1/6, 1/3, 1/2, 1, 2, 4, 8, 16, 32 или 80 единиц. Они доступны в малопылящих и пыленепроницаемых формах. Последние используются, если к содержимому упаковки предъявляются особые требования в этом отношении.

Расчет необходимого количества единиц влагопоглотителя

Необходимое количество единиц влагопоглотителя определяется объемом упаковки, фактической и желаемой относительной влажностью внутри упаковки, содержанием воды в любых гигроскопичных упаковочных материалах, характером барьера пленка (паропроницаемость).

Формула для расчета количества единиц влагопоглотителя в упаковке (DIN 55 474):

n = (1/a) × (V × b + m × c + A × e × WVP × t)

| п | количество осушителей | ||||

| а | количество абсорбируемой воды на единицу влагопоглотителя в соответствии с максимально допустимой влажностью в упаковке: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| коэффициент а | 3 | 6 | 7 | 8 | |

| и | Поправочный коэффициент относительно допустимой конечной влажности в %: | ||||

| допустимая конечная влажность | 20% | 40% | 50% | 60% | |

| фактор е | 0,9 | 0,7 | 0,65 | 0,6 | |

| В | внутренний объем упаковки в м 3 | ||||

| б | абсолютная влажность воздуха в помещении, г/м 3 | ||||

| м | масса гигроскопической упаковки в кг | ||||

| в | Коэффициент содержания влаги в гигроскопичных упаковочных материалах в г/кг | ||||

| А | площадь поверхности барьерной пленки в м 2 | ||||

| ВВП | Паропроницаемость барьерной пленки в предполагаемых климатических условиях в г/м 2 d, измеренная по DIN 53 122, Pt. 1 или ч. 2 (д = день) 1 или ч. 2 (д = день) | ||||

| т | общая продолжительность перевозки в днях | ||||

Следующий пример расчета показывает местонахождение наибольших потенциальных рисков:

Немецкий производитель должен экспортировать упаковочную машину покупателю в Бразилию. Машина упакована в деревянный ящик следующих размеров:

| Длина внутренняя | : | 7,00 м | |

| Ширина внутренняя | : | 2,75 м | |

| Высота внутренняя | : | 3,00 м |

Это дает внутренний объем (V)

из: 7,00 м × 2,75 × 3,00 м = 57,75 м 3 .

Площадь (А) барьерного слоя рассчитывается на основе площади внутренних сторон коробки:

| 2 × (7,00 м × 2,75 м) | = 38,50 м 2 | |

| 2 × (7,00 м × 3,00 м) | = 42,00 м 2 | |

| 2 × (2,75 м × 3,00 м) | = 16,50 м 2 | |

| Итого | = 97,00 м 2 |

Упаковочная машина крепится с помощью распорок из 6 брусков бруса из сосны. Они расположены внутри пакета с климат-контролем. Пиломатериал воздушно-сухой, содержание воды 15% => 9Коэффициент 0110 для содержания влаги в гигроскопическом упаковочном материале (c) = 150 г/кг.

Они расположены внутри пакета с климат-контролем. Пиломатериал воздушно-сухой, содержание воды 15% => 9Коэффициент 0110 для содержания влаги в гигроскопическом упаковочном материале (c) = 150 г/кг.

Размеры бруса 2,70 м × 0,20 м × 0,20 м (Д×Ш×В). При приблизительной плотности сосновой древесины 500 кг/м 3 масса (м) будет следующей:

| 6 × 2,70 м × 0,20 м × 0,20 м = 0,648 м 3 | |

| 0,648 м 3 × 500 кг/м 3 = 324 кг пиломатериала |

Также были сделаны следующие допущения:

Допустимая конечная влажность была установлена равной 40%. (a) таким образом = 6 г и (e) = 0,7

В качестве барьерного слоя используется алюминиевая композитная пленка, паропроницаемость (WVP) которой составляет 0,1 г/м 2 d .

Абсолютная влажность воздуха в помещении (b)

составляет 13,8 г/м 3 при 20°C и относительной влажности 80 %

Защита от коррозии должна сохраняться в течение 100 дней (г) .

Когда эти значения подставляются в уравнение, получается следующий результат:

| n = 1/6 г × [(57,75 м 3 × 13,8 г/м 3 ) + (324 кг × 150 г/кг) + (97 м 2 × 0,7 × 0,1 г/м 2 д × 100 д)] |

| n = 1/6 г × (796,95 г + 48600,00 г + 679,00 г) |

| n = 1/6 г × 50075,95 г |

| n = 8346 единиц влагопоглотителя |

Расчет показывает, что общее количество водяного пара, равное 50075,95 г, находится внутри упаковки с климат-контролем или диффундирует через барьерный слой. В общей сложности 8346 единиц влагопоглотителя должны быть помещены в коробку, чтобы поглотить такое количество водяного пара, что нецелесообразно. При внимательном рассмотрении деталей расчета выявляются наибольшие потенциальные риски:

| V × b | = | 796,95 г | = | водяной пар, присутствующий в закрытом воздухе |

| м × в | = | 50075,95 г | = | водяной пар, связанный в гигроскопической упаковке |

| А × e × WVP × t | = | 679,00 г | = | водяной пар, диффундирующий через барьерный слой за весь период защиты |

Из вышеизложенного ясно, что гигроскопические упаковочные материалы в упаковке с климат-контролем несут наибольший потенциальный риск, поэтому было бы целесообразно размещать их за пределами барьерного слоя. Однако любые шурупы, болты или гвозди, проходящие через барьерный слой, должны быть надлежащим образом герметизированы. Следовательно, требуемое количество осушителя будет меняться следующим образом.

Однако любые шурупы, болты или гвозди, проходящие через барьерный слой, должны быть надлежащим образом герметизированы. Следовательно, требуемое количество осушителя будет меняться следующим образом.

| n = 1/6 г × (796,95 г + 679,00 г) | |

| n = 246 единиц влагопоглотителя |

Это количество единиц влагопоглотителя может быть легко размещено в рассматриваемой коробке.

При расчете необходимого количества единиц влагопоглотителя в соответствии с DIN 55 474 необходимо принять во внимание, что вся вода, присутствующая в упаковке с климат-контролем, должна быть поглощена влагопоглотителем. Соответственно предполагается, что, как и в настоящем примере, брусок высыхает до содержания воды 0%. В действительности, однако, это не так, так как при относительной влажности 40% (согласованная допустимая конечная влажность) содержание воды в сосновой древесине все еще составляет ок. 8% и эта вода не выделяется из пиломатериала. Однако этот факт не учитывается при расчете, а значит, расчетное количество единиц влагопоглотителя на самом деле завышено. На основе приведенного выше примера это будет иметь следующее значение:

8% и эта вода не выделяется из пиломатериала. Однако этот факт не учитывается при расчете, а значит, расчетное количество единиц влагопоглотителя на самом деле завышено. На основе приведенного выше примера это будет иметь следующее значение:

| сушка до содержания воды 0%: 150 г/кг × 324 кг = 48600 г воды | |

| сушка до содержания воды 8%: 80 г/кг × 324 кг = 25920 г воды |

48600 г – 25920 г = 22680 г воды выделяется при сушке с 18% до 8%.

Необходимое количество осушителей можно рассчитать следующим образом:

| n = 1/6 г × (796,95 г + 22680,00 г + 679,00 г) | |

| n = 1/6 г × 24155,95 г | |

| n = 4026 единиц влагопоглотителя |

В результате количество необходимых единиц влагопоглотителя сократится на 4320 единиц. Тем не менее, количество блоков осушителя все еще настолько велико, что их практически невозможно разместить. Факт остается фактом: гигроскопические вспомогательные средства упаковки остаются самым большим потенциальным риском в упаковке с климат-контролем.

Тем не менее, количество блоков осушителя все еще настолько велико, что их практически невозможно разместить. Факт остается фактом: гигроскопические вспомогательные средства упаковки остаются самым большим потенциальным риском в упаковке с климат-контролем.

Защитные пленки

Защитные пленки доступны в различных формах, например, в виде полиэтиленовой пленки или композитной пленки с двумя внешними полиэтиленовыми слоями и алюминиевой сердцевиной. Композитная пленка обладает гораздо лучшими показателями паропроницаемости (WVP), достигая значений WVP ниже 0,1 (г/м 2 d). В композитной пленке барьерные слои расположены таким образом, чтобы вызвать значительное снижение проницаемости по сравнению с одиночным слоем.

В соответствии с действующими стандартами DIN паропроницаемость всегда указывается как для 20°C, так и для 40°C. По информации производителя можно сделать вывод, что паропроницаемость повышается с повышением температуры и падает с увеличением толщины. Эта проблема чаще всего возникает с полиэтиленовыми пленками, в то время как алюминиевые композитные пленки практически нечувствительны к повышению температуры.

Эта проблема чаще всего возникает с полиэтиленовыми пленками, в то время как алюминиевые композитные пленки практически нечувствительны к повышению температуры.

Размещение пакетов с влагопоглотителем

Влагопоглотители следует подвешивать на веревках в верхней части упаковки с климат-контролем, чтобы обеспечить хорошую циркуляцию воздуха вокруг них.

Важно избегать прямого контакта пакета с влагопоглотителем с содержимым упаковки, так как влажный влагопоглотитель может вызвать коррозию.

Рекомендуется использовать большое количество маленьких мешков, а не меньшее количество больших, так как это увеличивает доступную площадь поверхности влагопоглотителя и, таким образом, улучшает адсорбцию воды.

Чтобы обеспечить максимально возможную продолжительность защиты, барьерную пленку необходимо запаивать сразу же после установки пакетов с влагопоглотителем.

Пакеты с влагопоглотителем всегда поставляются в упаковках определенных основных размеров, которые, в зависимости от размера блока с влагопоглотителем, могут содержать один пакет (80 единиц) или до 100 пакетов (1/6 единицы). Основную внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова запаивать.

Основную внешнюю упаковку следует открывать только непосредственно перед извлечением пакета и сразу же снова запаивать.

Сравнение преимуществ и недостатков осушительного метода

Преимущества

| обеспечивают превосходную защиту от коррозии как металлических, так и неметаллических предметов | |

| Удаление влагопоглотителя при доставке в ресивер выполняется просто, в отличие от удаления защитных пленок методом защитного покрытия. Содержимое упаковки доступно сразу. | |

| Особых требований по гигиене труда не предъявляется, так как осушитель безопасен. |

Недостатки

Размещение пакетов с влагопоглотителем и термосваривание барьерных пленок являются относительно трудоемкими. | |

| Малейшее повреждение барьерного слоя может свести на нет эффективность защиты от коррозии. | |

| Расчет необходимого количества единиц влагопоглотителя не совсем прост, и его легко пересчитать. Однако лучше слишком много защиты, чем слишком мало. | |

| Индикаторы влажности внутри упаковки не очень надежны, так как действительны только для определенных температурных диапазонов. |

Назад к началу

3. Метод летучих ингибиторов коррозии (VCI)

Способ действия и применение

Ингибиторы – это вещества, способные ингибировать или подавлять химические реакции. Их можно считать противоположностью катализаторов, которые запускают или ускоряют определенные реакции.

В отличие от метода защитного покрытия, метод ЛИК является активным методом защиты от коррозии, так как на процессы химической коррозии активно воздействуют ингибиторы.

Проще говоря, принцип действия (см. рис. 1) следующий: благодаря своим свойствам испарения вещество ЛИК (нанесенное на бумагу, картон, пленку или пену или в виде порошка, аэрозоля или масла) проходит относительно непрерывно переходит в газовую фазу и осаждается в виде пленки на защищаемом предмете (металлических поверхностях). Это изменение состояния происходит в значительной степени независимо от обычных температур или уровней влажности. Его притяжение к металлическим поверхностям сильнее, чем у молекул воды, что приводит к образованию непрерывного защитного слоя между металлической поверхностью и окружающей атмосферой, что означает, что водяной пар в атмосфере удерживается вдали от металлической поверхности, предотвращая тем самым любое коррозия. Однако молекулы ЛИК также способны проходить через уже существующие пленки воды на металлических поверхностях, тем самым вытесняя воду с поверхности. Присутствие ЛИК ингибирует электрохимические процессы, приводящие к коррозии, подавляя либо анодные, либо катодные полуреакции. При определенных обстоятельствах срок действия может быть продлен до двух лет.

При определенных обстоятельствах срок действия может быть продлен до двух лет.

Рисунок 1: Принцип действия ЛИК

Механизм действия определяет, как используются материалы ЛИК. Например, защищаемый объект завернут в бумагу VCI. Металлические поверхности предмета должны быть максимально чистыми, чтобы обеспечить эффективность метода. Материал VCI должен находиться на расстоянии не более 30 см от защищаемого предмета. На 1 м³ объема воздуха следует допускать примерно 40 г активных веществ. Целесообразно обеспечить этот объем таким образом, чтобы газ не удалялся непрерывно из упаковки из-за движения воздуха. Этого можно добиться, обеспечив как можно более надежную герметизацию контейнера, но не требуется воздухонепроницаемой термосварки, как в осушительном методе.

Метод VCI в основном используется для изделий из углеродистой стали, нержавеющей стали, чугуна, оцинкованной стали, никеля, хрома, алюминия и меди. Предусмотренное защитное действие и вопросы совместимости должны быть согласованы с производителем.

N.B.: Использование смешиваемых с водой, смешиваемых с водой и не смешиваемых с водой средств защиты от коррозии, смазок и восков для защиты от коррозии, летучих ингибиторов коррозии (VCI) и материалов, из которых могут выделяться летучие ингибиторы коррозии (например, бумага с VCI , пленки ЛИК, пена ЛИК, порошок ЛИК, упаковка ЛИК, масла ЛИК) регулируется Немецким техническим регламентом по опасным веществам, TRGS 615 «Ограничения на использование средств защиты от коррозии, которые могут образовывать N-нитрозамины во время использования».

Сравнение преимуществ и недостатков метода VCI

Преимущества

| Так как газ также проникает в отверстия и полости, эти зоны также должным образом защищены. | |

| Срок действия может быть продлен до двух лет. | |

Обертка не должна быть снабжена воздухонепроницаемой термосваркой.

|

В зависимости от типа воска температура может быть выше 100°C. Снять защитную пленку относительно просто, так как между воском и металлической поверхностью не образуется прочной связи. Поскольку применение воска для окунания является относительно сложным, его использование ограничено несколькими изолированными применениями.

В зависимости от типа воска температура может быть выше 100°C. Снять защитную пленку относительно просто, так как между воском и металлической поверхностью не образуется прочной связи. Поскольку применение воска для окунания является относительно сложным, его использование ограничено несколькими изолированными применениями.