Станина токарного станка: Станина токарного станка | ПроТехнологии

Содержание

Станина токарного станка | ПроТехнологии

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые используются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, способную прослужить длительный срок.

Посмотрите видео про станину токарного станка

Основным требованием, предъявляемым к станинам, является обеспечение правильного взаимного положения узлов и частей, смонтированных на ней, при всех предусмотренных режимах работы станка в нормальных эксплуатационных условиях. Базовыми поверхностями станины являются ее направляющие, на которые устанавливаются детали и узлы станка, а также поверхность для установки передней бабки. Остальные детали могут быть жестко закреплены на станине или иметь возможность перемещения по направляющим.

Направляющие предназначены для продольного и поперечного перемещения подвижных узлов станка и бывают 2 типов: направляющие скольжения и качения. Направляющие скольжения, как правило, изготавливаются как одно целое со станиной и имеют непосредственный контакт между сопрягаемыми поверхностями. Они могут переносить высокую нагрузку, но вместе с этим имеют высокое сопротивление, что проявляется в пониженной скорости перемещения.

Направляющие скольжения, как правило, изготавливаются как одно целое со станиной и имеют непосредственный контакт между сопрягаемыми поверхностями. Они могут переносить высокую нагрузку, но вместе с этим имеют высокое сопротивление, что проявляется в пониженной скорости перемещения.

Второй тип — направляющие качения. Имеют в своей конструкции шарики либо ролики, по средствам которых осуществляется передача нагрузки. Они имеют низкий коэффициент трения, равномерность и плавность движения, высокую скорость перемещения. Но уступают направляющим скольжения по демпфирующим свойствам и несущей способности.

Поверхность для установки передней бабки также является важным элементом станины, так как она обеспечивает точность установки шпиндельной бабки относительно направляющих, что напрямую влияет на точность геометрических размеров получаемых деталей.

В основании станины имеются места для установки нивелировочных болтов. С их помощью обеспечивается равномерное распределение веса станка на фундаменте, что сказывается на постоянстве геометрической точности.

Для обеспечения корректности работы всех узлов станка необходимо сохранение неизменности формы станины, что возможно при выполнении следующих условий:

- Станина должна обладать жесткостью, при которой ее деформации под действием усилий в процессе работы станка не выходили бы за пределы, соответствующие допускам на точность обрабатываемых на станке деталей.

- Материал станины должен быть термически обработан, при этом исключаются внутренние напряжения, вызывающие изменение ее формы. После предварительной механической обработки станины подвергают старению, в процессе которого происходит снятие внутренних напряжений.

- Станина должна быть виброустойчива. В противном случае будут иметь место ухудшение класса чистоты обрабатываемой поверхности и снижение стойкости режущего инструмента.

Что такое станина, ее основное назначение на токарном станке

Станина токарного станка – это один из наиболее ответственных элементов станка, который необходимо изготовить с высокой точностью и качеством. В этой статье мы рассмотрим основные характеристики станины токарного станка, ее устройство и виды, а также применяемые материалы и технологии производства.

В этой статье мы рассмотрим основные характеристики станины токарного станка, ее устройство и виды, а также применяемые материалы и технологии производства.

Содержание:

- 1 Что это такое

- 2 Основное назначение

- 3 Устройство

- 3.1 Чертеж

- 4 Виды

- 5 Из каких материалов изготавливают

- 5.1 Станины из стали

- 5.2 Станины из чугуна

- 5.3 Использование бетона при производстве

- 5.4 Алюминий

- 5.5 Титан

- 6 Технические требования

- 7 Ремонт

- 7.1 Шлифовка направляющих

- 7.1.1 Шлифовка направляющих станины, видео

- 7.2 Шабровка направляющих

- 7.2.1 Шабрение направляющих станины, видео

- 7.2.2 Выверка станины станка на стенде

- 7.3 Как производится шабровка направляющих

- 7.3.1 Технологический процесс шлифования направляющих станины на примере станка 1К62

- 7.1 Шлифовка направляющих

- 8 Типовые конструкции

- 9 Восстановление станины токарного станка, видео

Что это такое

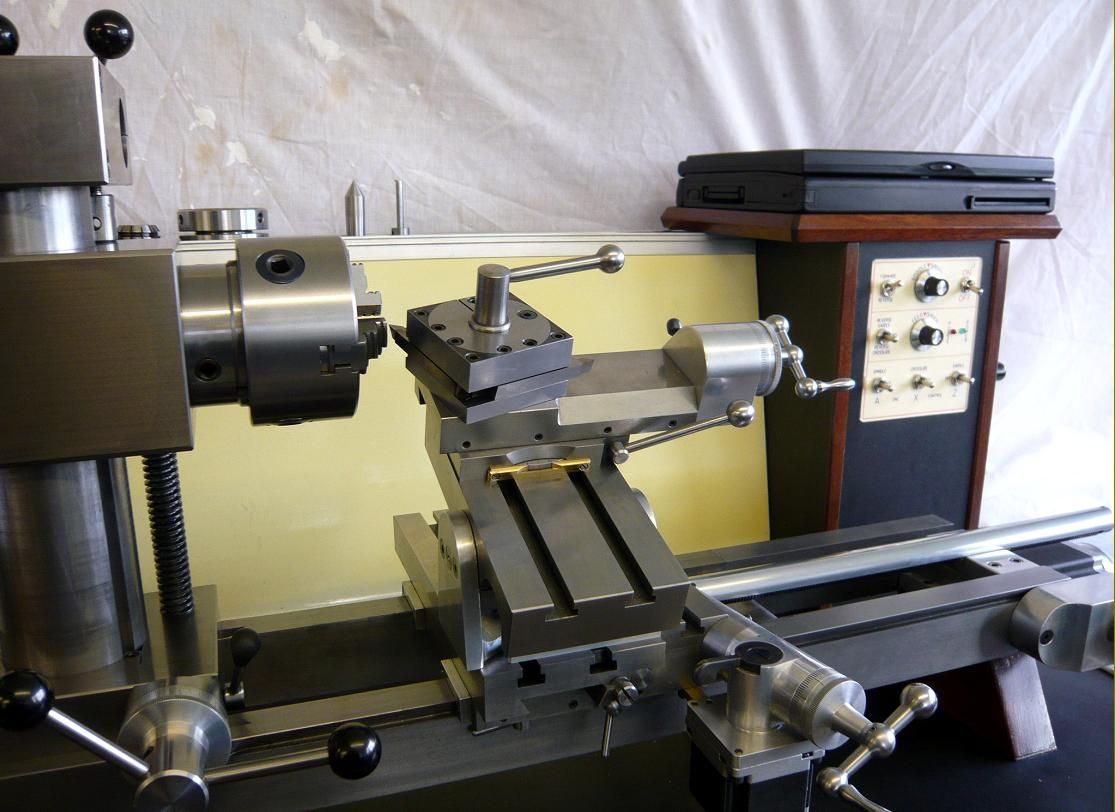

Станина токарного станка — это главный элемент конструкции токарного станка, который обеспечивает его жесткость и прочность. Она представляет собой основную конструкцию, на которую крепятся остальные элементы станка, такие как шпиндель, поперечный суппорт, продольный суппорт и другие.

Она представляет собой основную конструкцию, на которую крепятся остальные элементы станка, такие как шпиндель, поперечный суппорт, продольный суппорт и другие.

Станина станка обычно имеет прямоугольное или квадратное сечение и изготавливается из металла (обычно стали или чугуна), реже — из бетона. Ее основными характеристиками являются жесткость, прочность и точность. Качество станины станков напрямую влияет на качество обработки заготовок, которые могут быть различной формы и размера, но всегда должны иметь точную форму и размеры.

Станина токарного станка играет очень важную роль в обеспечении точности и качества обработки, поэтому ее изготовление и технические характеристики являются одними из ключевых факторов, влияющих на работу станка и качество обработки заготовок.

Основное назначение

Основное назначение станины токарного станка заключается в том, чтобы обеспечивать жесткость и надежность работы станка при работе с различными материалами. Когда станок работает, станина поддается значительным нагрузкам, которые могут привести к деформации и смещению элементов механизма. Это негативно сказывается на качестве обработки. Жесткая и прочная станина токарного станка позволяет минимизировать такие отклонения и обеспечивает стабильность процесса обработки.

Когда станок работает, станина поддается значительным нагрузкам, которые могут привести к деформации и смещению элементов механизма. Это негативно сказывается на качестве обработки. Жесткая и прочная станина токарного станка позволяет минимизировать такие отклонения и обеспечивает стабильность процесса обработки.

Помимо основной функции обеспечения жесткости и надежности задач, она может иметь дополнительные функции, например, быть креплением дополнительных приспособлений и приборов, а еще для перемещения станка по производственному цеху.

Устройство

Станина токарного станка состоит из нескольких частей, а именно:

- Основание станка – это нижняя часть станины, служащая для установки и крепления станка на столе. Она обеспечивает стабильность и жесткость всей конструкции.

- Боковые балки: вертикальные элементы станины, обеспечивающие жесткость и прочность конструкции.

- Поперечные балки: горизонтальные элементы, соединяющие боковые балки и образующие устройство.

- Направляющие – это две полосы, служат для перемещения поперечного и продольного суппортов. Направляющие обычно изготавливаются из закаленной стали или отличающегося высокой твердостью сплава.

- Дополнительные элементы – к станине могут быть креплены другие элементы, дополнительных узлов, лунки, кронштейны, зажимы, устройства для охлаждения и другие, которые необходимы для выполнения определенных операций.

В зависимости от модели и производителя токарного станка, ее устройство может отличаться, но в целом все они имеют аналогичную конструкцию и функционал. Каждый элемент станины токарного станка выполняет свою функцию и взаимодействует с другими элементами, обеспечивая высокую точность и качество обработки заготовок.

Чертеж

Чертеж модели 1А64

Чертеж модели 1Е61М

Чертеж модели 163

Чертеж модели 1616

Виды

Существует несколько видов станин токарных станков, которые отличаются по своей конструкции и назначению. Некоторые из наиболее распространенных видов перечислены ниже:

Некоторые из наиболее распространенных видов перечислены ниже:

- Прямоугольная — это наиболее простой и распространенный тип станины токарного станка, который представляет собой прямоугольную балку с отверстиями в центре для установки основных механизмов станка. Она обеспечивает достаточную жесткость и прочность конструкции, что позволяет получать высококачественные обработанные детали.

- Колонная — это станина токарного станка, которая состоит из вертикальной балки и двух горизонтальных балок, которые соединяют вертикальную балку с остальными механизмами станка. Она обеспечивает более высокую жесткость и стабильность конструкции, что позволяет обрабатывать большие заготовки.

- Консольная — это станин токарного станка, которая имеет подвесной механизм и используется для обработки больших заготовок. Она обеспечивает максимальную свободу для обработки заготовок, что позволяет получать высокую производительность и качество.

- Одностоечная — это станина токарного станка, которая имеет одну вертикальную балку и используется для обработки небольших заготовок.

Она имеет достаточно высокую жесткость и прочность, чтобы обеспечить точную обработку маленьких заготовок.

Она имеет достаточно высокую жесткость и прочность, чтобы обеспечить точную обработку маленьких заготовок. - Многостоечная — это станина токарного станка, которая имеет несколько вертикальных балок и используется для обработки больших заготовок. Она обеспечивает максимальную жесткость и прочность конструкции, что позволяет обрабатывать очень большие заготовки.

- Кроме того, в зависимости от способа крепления дополнительных элементов, таких как лунки, кронштейны и т.д., станины токарных станков могут быть также различных конструкций, например, с каналами для лунок или с крепежными отверстиями.

- Гантельная — это станина токарного станка, которая имеет форму гантели и используется для обработки заготовок с большими диаметрами. Она обеспечивает большую стабильность и жесткость, что позволяет обрабатывать крупные заготовки без потери точности и качества.

- Овербедная — это станина токарного станка, которая имеет выступающую часть и используется для обработки длинных заготовок.

Она обеспечивает большую свободу для обработки длинных заготовок, что позволяет получать высокую производительность и качество.

Она обеспечивает большую свободу для обработки длинных заготовок, что позволяет получать высокую производительность и качество. - Кареточная — это станина токарного станка, которая имеет сдвижную каретку и используется для обработки заготовок с несколькими осевыми отверстиями. Она обеспечивает возможность обрабатывать сложные детали с несколькими отверстиями, что позволяет получать высококачественные детали.

Выбор конкретного типа станины токарного станка зависит от требований к станку и характеристикам обрабатываемых заготовок. Различные ее позволяют выполнять различные операции и обрабатывать различные типы заготовок с высокой точностью и качеством.

Из каких материалов изготавливают

Станина токарного станка может изготавливаться из различных материалов, в зависимости от требований к жесткости, прочности и точности. Основные материалы, из которых изготавливают — это сталь, чугун, бетон.

Кроме того, для ее изготовления могут использоваться также другие материалы, такие как алюминий, титан и сплавы на основе никеля. Однако эти материалы обычно применяются только для производства станин высокоточных станков, таких как станки с ЧПУ, в связи с их высокой стоимостью и специфическими характеристиками.

Однако эти материалы обычно применяются только для производства станин высокоточных станков, таких как станки с ЧПУ, в связи с их высокой стоимостью и специфическими характеристиками.

Станины из стали

Сталь — это наиболее распространенный материал для изготовления станин токарных станков. Сталь имеет высокую прочность и жесткость, что обеспечивает точность и качество обработки. Они характеризуются высокой прочностью, жесткостью, устойчивостью к деформациям и износу.

Это даст возможность обрабатывать тяжелые и жесткие заготовки. Они могут быть односекционными и многосекционными, быть разными за формами и профилем. Такие конструкции часто используются в производстве крупногабаритных станков.

Станины из чугуна

Чугун — это другой популярный материал для изготовления станин токарных станков. Чугун обладает высокой прочностью и жесткостью, что позволяет обеспечивать высокую точность и качество обработки. Кроме того, чугун имеет хорошую устойчивость к коррозии и износу.

Станины из чугуна обладают более высокой амортизационной способностью. Это снижает вибрацию при работе и улучшает качество поверхности обработанных деталей. Они могут быть разными за формами и профилями. Также часто используются в производстве малогабаритных станков для работы с мелкими деталями.

Использование бетона при производстве

Бетон — это несколько экзотический материал, который используется для изготовления станин токарных станков. Бетон имеет высокую прочность и жесткость, что позволяет обеспечивать точность и качество обработки. Кроме того, бетон имеет низкую стоимость и хорошую устойчивость к коррозии.

Однако, бетон может использоваться в качестве материала для изготовления фундаментов и оснований токарных станков. Фундаменты из бетона обеспечивают устойчивость станков и защиту от вибраций, которые могут негативно повлиять на точность обработки деталей.

Алюминий

Алюминий используется для производства легких и мобильных станин. Он обладает низкой плотностью, высокой прочностью на растяжение и устойчивостью к коррозии. Кроме того, алюминий легко обрабатывается и имеет хорошую теплопроводность.

Кроме того, алюминий легко обрабатывается и имеет хорошую теплопроводность.

Титан

Титан используется для производства станин, которые должны быть легкими и одновременно прочными. Титан обладает высокой прочностью на растяжение, жесткостью и устойчивостью к коррозии. Кроме того, титан имеет низкую плотность, что делает его легким материалом.

Технические требования

Технические требования к станинам токарных станков собрали в себе ряд параметров, которые должны обеспечить оптимальную работу устройства и обеспечить безопасность в процессе его эксплуатации. Некоторые из основных требований:

- Жесткость – она должны быть достаточно жесткими, чтобы обеспечивать точность и надежность работы станка.

- Прочность – она должны быть достаточно прочными, чтобы выдерживать вес механизмов станка и внешние нагрузки.

- Точность – она должны быть изготовлены с высокой точностью, чтобы обеспечивать высокое качество обработки заготовок.

- Износостойкость – она должны быть изготовлены из материалов, которые обладают высокой износостойкостью, чтобы повысить срок их службы.

- Соответствие нормам и стандартам. Она должна соответствовать нормам и стандартам, установленным для данного типа станков.

- Обеспечение безопасности. Должна быть оборудована специальными защитными устройствами, которые обеспечивают безопасность в процессе работы станка.

- Герметичность – она должны быть герметичными, чтобы защитить механизмы станка от воздействия пыли, грязи и других внешних факторов.

Ремонт

С течением времени и использования станины токарного станка могут потребоваться ремонтные работы. Основными проблемами, с которыми сталкиваются конструкция, являются истирание и повреждение направляющих. Для ее ремонта используются различные методы, такие как шлифовка и шабровка направляющих.

Профиль направляющих станины станка 1К62

Также для ремонта станины токарного станка может включать в себя следующие работы:

- Очистка от загрязнений и наличия коррозии.

- Проверка степени деформации и выявление наличия трещин, вмятин, сколов и других дефектов.

- Оценка уровня износа направляющих поверхностей и восстановление их геометрии.

- Замена поврежденных или истершихся частей, таких как втулки, опорные подшипники и другие элементы.

- Выполнение работ по ее усилению, если это необходимо.

- Реставрация лакокрасочного покрытия.

Схема деформации станины

Шлифовка направляющих

Шлифовка направляющих – это процесс обработки поверхности направляющих для восстановления их гладкости и точности. Шлифовка может проводиться как вручную, так и с использованием специального оборудования.

Шлифование или ремонт направляющих позволяет устранить мелкие царапины и другие повреждения, которые могут возникнуть в процессе эксплуатации станины токарного станка и полностью восстанавливают направляющие.

Шлифовка направляющих станины, видео

Шабровка направляющих

Шабровка направляющих – это процесс удаления избыточного материала с поверхности направляющих с помощью специального инструмента, называемого шабером. Шабер – это инструмент с острым лезвием, который используется для удаления металлических заглушек и других повреждений с поверхности направляющих.

Шабер – это инструмент с острым лезвием, который используется для удаления металлических заглушек и других повреждений с поверхности направляющих.

Шабровка направляющих выполняется для восстановления точности и гладкости поверхности и позволяет их полностью восстановить. Шабрить нужно неспеша и понемногу удалять неровности.

Шабрение направляющих станины, видео

Выверка станины станка на стенде

Как производится шабровка направляющих

Все начинается с нанесения на поверхность тонкого слоя специальной пасты. Затем, при помощи специального инструмента, называемого шабером, поверхность направляющих обрабатывается с небольшим усилием.

Процесс шабрения включает в себя перемещение шабера вдоль направления направляющих с постоянным давлением и вращением шабера для удаления мелких неровностей и царапин. После завершения процесса шабровки на восстановленные направляющие наносится новое масло, которое обеспечивает гладкое и точное движение суппортов вдоль направляющих.

После завершения процесса шабровки на восстановленные направляющие наносится новое масло, которое обеспечивает гладкое и точное движение суппортов вдоль направляющих.

Технологический процесс шлифования направляющих станины на примере станка 1К62

Типовые конструкции

Конструкция станины токарного станка должна обеспечивать жесткость, прочность и стабильность станка в процессе его работы. Ниже приведены типовые конструкции:

- Одностоечная станина: самая простая конструкция, состоящая из одного вертикального стержня, на котором устанавливаются рабочие элементы. Эта конструкция используется для небольших станков, где нет необходимости в высокой жесткости и прочности.

- Двухстоечная станина: более сложная конструкция, состоящая из двух параллельных вертикальных стоек, соединенных горизонтальными балками. Такая конструкция обеспечивает более высокую жесткость и прочность, что позволяет использовать станок для более сложных операций.

- Трехстоечная станина: состоит из трех вертикальных стоек, соединенных горизонтальными балками.

Такая конструкция обеспечивает еще большую жесткость и прочность, что позволяет использовать станок для более сложных операций.

Такая конструкция обеспечивает еще большую жесткость и прочность, что позволяет использовать станок для более сложных операций. - Каркасная станина: конструкция, состоящая из нескольких вертикальных и горизонтальных элементов, сваренных вместе, чтобы образовать каркас. Такая конструкция обеспечивает высокую жесткость и прочность, позволяющая использовать станок для более сложных операций.

- Портальная станина: две вертикальные стойки, соединенные горизонтальной балкой, где в будущем будут рабочие элементы. Такая конструкция обеспечивает большую жесткость и прочность. Мы получаем возможность работать с крупными и тяжелыми деталями.

- Сварная станина: конструкция, состоящая из сваренных вместе металлических пластин, обеспечивает высокую жесткость и прочность, что позволяет использовать станок для более сложных операций.

Восстановление станины токарного станка, видео

Высокоскоростной прецизионный токарный станок BIRMINGHAM, 26 x 60 дюймов — YCL-2660

Добавление в корзину… Товар добавлен

Высокоскоростной прецизионный токарный станок BIRMINGHAM

26 x 60 дюймов — YCL-2660

Характеристики: Двигатель

- Трехкулачковый патрон

- Четырехкулачковый патрон

- Лицевая пластина

- Люнет

- Фиксирующий люнет

- Диск для нарезки резьбы

- 113 мм (1:20) втулка MT5 и центр MT5

- Масляный пистолет

- Один набор ключей

- Руководство по эксплуатации

- Брызговик

- Коническое точение Насадка

Rapid Travel

Специальные принадлежности:

- Быстросменный резцедержатель

Технические характеристики:

| YCL-2660 | |

| ВМЕСТИМОСТЬ | |

| Поворот над кроватью | 26 дюймов |

| 17-1/4″ | |

| Поворот в диаметре зазора | 36 » |

| Длина зазора | 10″ |

| Высота центра | 13″ |

| Расстояние между центрами | |

| Ширина кровати | 16″ |

Макс. сечение инструмента сечение инструмента | 1″ x 1″ |

| Макс. ход поперечного суппорта | 14-1/2″ |

| Макс. Ход составного упора | 9″ |

| ПЕРЕДНЯЯ БАБКА | |

| Отверстие шпинделя | 4-1/8″ | Нос шпинделя | D1-8 |

| Конус отверстия шпинделя | 113 мм (1:20)/MT5 |

| Шаг скорости вращения шпинделя | 16 |

| Диапазон скорости вращения шпинделя | 25 ~ 1600 об/мин |

| ПОДАЧА И РЕЗЬБА | |

| Шаг ходового винта | 40 мм x 2 шага на дюйм |

| Дюймовая резьба Диапазон | 7/16 ~ 80 TPI |

| Диапазон метрических резьб | 0,45 ~ 120 мм (54 вида) |

| Диапазон диаметральных шагов | |

| Диапазон шагов модуля | 0,25 ~ 60 MP (46 видов) |

| Диапазон поперечной подачи в Метрический ходовой винт | 0,044 ~ 1,48 мм/ rev (25 видов) |

| Диапазон поперечной подачи в Дюймовый ходовой винт | 0,00165″ ~ 0,05497″/об (25 видов) |

| Диапазон продольных подач дюймов, метрический ходовой винт | 0,022 ~ 0,74 мм/об (25 видов) 9010 8 |

| Диапазон продольной подачи дюймов Ходовой винт | 0,00083″ ~ 0,02774″/об (25 видов) |

| ЗАДНЯЯ БАСКА | |

| Ход втулки задней бабки 901 08 | 9-1/4″ |

| Диаметр втулки задней бабки | 3-1/2 дюйма |

| Конус Морзе втулки задней бабки | MT5 |

| ДВИГАТЕЛЬ | Мощность главного двигателя | 11 кВт (10 л. с.) с.) |

| Мощность охлаждающей жидкости Насос | 0,09 кВт (1/8 л.с.) |

| РАЗМЕРЫ И ВЕС | |

| Габаритные размеры (Д x Ш x В) | 3210 » x 1230″ x 1600″ |

| Размер упаковки (л x Ш x В) | 3240 x 1140 x 1840 |

| Вес нетто | 3060 кг (6746 фунтов) |

| Вес брутто | 3530 кг (7782 фунта) |

Посмотреть все Высокоскоростные прецизионные токарные станки BIRMINGHAM

Высокоскоростной прецизионный токарный станок BIRMINGHAM, 26″ x 60″ — YCL-2660

Высокоскоростной прецизионный токарный станок BIRMINGHAM, 26″ x 60″ — Y… Токарная кровать Изготовлен из алюминиево-медного сплава для высокоскоростной обработки

Заголовки статей

Оптимизация синтеза планарных механизмов

стр. 55

55

Разрешение планарно-параллельного механизма 3 RRR

стр.61

Синтез механизма 4C для генерации двойной математической функции

стр.67

Генерация траекторий роботов-манипуляторов с использованием функции искусственного потенциала и генетических алгоритмов

стр.73

Анализ напряжения и вибрации станины токарного станка из алюминиево-медного сплава для высокоскоростной обработки

стр.81

Вывод модели и численное моделирование для жесткой шарнирно-подшипниковой системы

стр. 89

89

Алгоритм оценки собственных частот и форм мод консольных микропучков МЭМС

стр.95

Прочность на растяжение волокон, извлеченных из листьев агавы узколистной Haw , в зависимости от их длины

стр.103

Оценка метода податливости трещин и введения остаточных напряжений методом дробеструйной обработки с использованием метода конечных элементов

стр.109

Главная Прикладная механика и материалы Прикладная механика и материалы Vol. 15 Анализ напряжения и вибрации станины токарного станка…

Предварительный просмотр статьи

Аннотация:

В этой работе представлен анализ жесткости станины токарного станка из сплава Al-Cu, который будет использоваться для высокоскоростной обработки (HSM). Оптимизация механической конструкции с помощью моделирования на основе метода конечных элементов (МКЭ) применялась для расчета прогибов станины станка, собственных частот и соответствующих амплитуд колебаний. Для параметрического моделирования был рассмотрен прототип токарного станка, предназначенный для традиционной скоростной обработки (CSM) с чугунной станиной. Оптимизируемым параметром являлось напряжение в станине станка, принимая в качестве ограничения допустимый прогиб в узле станочной конструкции. Конструктивными переменными были высота, толщина и длина стенки станины станка. Станина токарного станка была нагружена силами резания и инерции из-за ВСМ, чтобы продемонстрировать, что оцененные напряжения и амплитуды вибрации находятся на приемлемом уровне в соответствии со стандартами ISO (система пределов и посадок в заготовках). Результаты показывают возможность использования сплава Al-Cu вместо чугуна при изготовлении станин токарных станков. Это увеличивает гибкость производства.

Оптимизация механической конструкции с помощью моделирования на основе метода конечных элементов (МКЭ) применялась для расчета прогибов станины станка, собственных частот и соответствующих амплитуд колебаний. Для параметрического моделирования был рассмотрен прототип токарного станка, предназначенный для традиционной скоростной обработки (CSM) с чугунной станиной. Оптимизируемым параметром являлось напряжение в станине станка, принимая в качестве ограничения допустимый прогиб в узле станочной конструкции. Конструктивными переменными были высота, толщина и длина стенки станины станка. Станина токарного станка была нагружена силами резания и инерции из-за ВСМ, чтобы продемонстрировать, что оцененные напряжения и амплитуды вибрации находятся на приемлемом уровне в соответствии со стандартами ISO (система пределов и посадок в заготовках). Результаты показывают возможность использования сплава Al-Cu вместо чугуна при изготовлении станин токарных станков. Это увеличивает гибкость производства.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

Рекомендации

[1]

М. Плаза: плюсы и минусы высокоскоростной обработки, Canadian Machinery and Metalworking, (8-10), сентябрь (1995 г.).

Академия Google

[2]

Х. Шульц: История высокоскоростной обработки, Дармштадтский технологический университет, Германия, июнь (1999).

Шульц: История высокоскоростной обработки, Дармштадтский технологический университет, Германия, июнь (1999).

Академия Google

[3]

В. Сяоян, Л. Лиминь: Исследование применения высокоскоростного фрезерования при изготовлении штампов для пластинчатых теплообменников, Международная федерация обработки информации, том 207, (2006 г.).

DOI: 10.1007/0-387-34403-9_104

Академия Google

[4]

М. Рахман, А. Мансур, Б. Карим: Обычные материалы для конструкций станков, JSME International Journal, Series C, Vol. 44, № 1, (2001).

Рахман, А. Мансур, Б. Карим: Обычные материалы для конструкций станков, JSME International Journal, Series C, Vol. 44, № 1, (2001).

Академия Google

[5]

Дж. Д. Сух, Д. Г. Ли: Проектирование и производство гибридного полимербетона для высокоскоростного фрезерного станка C�C, Международный журнал механики и материалов в дизайне, (2008 г.).

DOI: 10.1007/s10999-007-9033-3

Академия Google

[6]

М. Рахман, М. А. Мансур, К. Х. Чуа: Оценка токарного станка с ферроцементным слоем, Международный журнал передовых производственных технологий, (2008 г.).

Рахман, М. А. Мансур, К. Х. Чуа: Оценка токарного станка с ферроцементным слоем, Международный журнал передовых производственных технологий, (2008 г.).

Академия Google

[7]

К. Бруни, А. Форселлезе, Ф. Габриэлли, М. Симончини: Твердое точение легированной стали на станке с полимербетонной станиной, Journal of Materials Processing Technology 202, (2008).

DOI: 10.1016/j.jmatprotec.2007.10.031

Академия Google

[8]

Международная организация по стандартизации: Кодекс испытаний для станков, ISO 230-2, (2006 г. ).

).

Академия Google

[9]

Международная организация по стандартизации: Система пределов и посадок ISO, ISO 286-2, (1988).

Академия Google

[10]

Международная организация по стандартизации: Допуски формы, ориентации, расположения и биения, ISO 1101, (2004).

Академия Google

[11]

JM Longbottom, JD Lanham: Обзор исследований, связанных с гипотезой Саломона о скорости резания и температуре, International Journal of Machine Tools & Manufacture, vol. 46, нет. 14, стр. 1740-1747, (2006).

46, нет. 14, стр. 1740-1747, (2006).

DOI: 10.1016/j.ijmachtools.2005.12.001

Академия Google

[12]

Р. Пасько, Л. Пшибыльский, Б. Слодки: Высокоскоростная обработка (HSM) — эффективный способ современной резки, Институт технологии производства, Краковский технологический университет, (2002).

Академия Google

[13]

ANSYS-Engineering Analysis System: A�SYS University Low Option, выпуск 8. 0, Swanson Analysis System, (2004).

0, Swanson Analysis System, (2004).

Академия Google

[14]

Ф. Дж. Эспиноза-Б, Дж. Муньос-С, Д. Торрес-Т, Р. Торрес-М, Г. А. Шнайдер: Моделирование кантилевера в атомно-силовой микроскопии методами конечных элементов для количественных измерений атомно-силовой акустической микроскопии, Journal of Materials Research, Vol. 21, № 12, декабрь (2006 г.).

DOI: 10.1557/JMR.2006.0379

Академия Google

[15]

MatWeb: данные о свойствах материалов, http: /www.