Станки для плазменной резки: Купить плазменный станок с ЧПУ для резки металла по цене производителя

Messer® (MetalMaster, Multitherm, | Alfhatech® — Турция; |

Плазменная резка металла на станках с ЧПУ: разбираемся в технологии

- Главная >

- Блог >

- Плазменная резка металла на станках с ЧПУ: разбираемся в технологии

21. 09.2022

09.2022

Плазменная резка

Время чтения: 8 минут

Редакция сайта

VT-Metall

Сохранить статью:

Вопросы, рассмотренные в материале:

- Какой бывает плазменная резка металла на станках с ЧПУ

- Какие бывают станки с ЧПУ для плазменной резки металла

- Какой должна быть точность плазменной резки металла на станках с ЧПУ

- Каковы плюсы и минусы плазменной резки металла

Плазменная резка металлов относится к самым популярным на сегодняшний день способам раскроя. Обработка производится на специальных плазморезах, оснащенных автоматизированной системой управления. В нашем материале собрана информация о том, как осуществляется плазменная резка металла на станках с ЧПУ.

Виды плазменной резки металла с ЧПУ

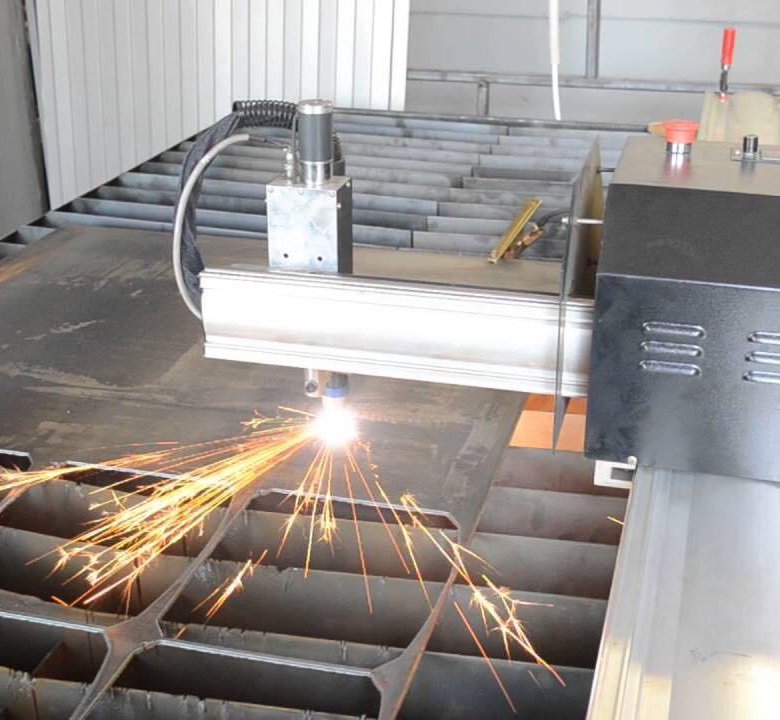

Плазменной резкой производители называют обработку листов металла с помощью оборудования, где в качестве резца используется плазма.

Что такое плазма? Это ионизированный газ, несущий в себе положительные и отрицательные заряды, имеющий температуру несколько тысяч градусов на выходе из сопла. Он обладает квазинейтральными свойствами – это значит, что бесконечно малый объем газа не имеет заряда, он уравновешен и равняется нулю.

Плазменная резка металлов может выполняться несколькими способами.

К плазменно-дуговому методу относятся:

- воздушно-плазменная технология обработки металлических изделий;

- газоплазменный вид резки;

- лазерно-плазменный способ.

Первый и второй приемы резки работают одинаково – здесь используют электродугу и раскаленный ионизированный поток газа. Отличается только рабочая среда: одна технология применяет струю воздуха, другое оборудование режет с помощью газа или водяного пара.

Для резки металлических изделий, имеющих толщину до 20 см, применяют комбинированные плазмотроны. Современные промышленные комплексы могут объединять технологии термической обработки струей газа и оборудование для плазменной резки. Также сегодня станки в большинстве случаев оснащаются системой ЧПУ (числовое программное управление). Можно выполнить резку металлических листов по траекториям любой сложности (прямые, криволинейные и т. д.).

Современные промышленные комплексы могут объединять технологии термической обработки струей газа и оборудование для плазменной резки. Также сегодня станки в большинстве случаев оснащаются системой ЧПУ (числовое программное управление). Можно выполнить резку металлических листов по траекториям любой сложности (прямые, криволинейные и т. д.).

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

На небольших предприятиях или для выполнения отдельных видов плазменной резки применяют ручное переносное оборудование, использующее классический плазменно-дуговой способ. В этих бытовых агрегатах, предназначенных для резки черного металла, применяется струя воздуха. Модели с ЧПУ, в которых могут использоваться разные газы, относятся к более высокому классу и, соответственно, их стоимость значительно выше.

- Лазерно-плазменный способ резки металлов.

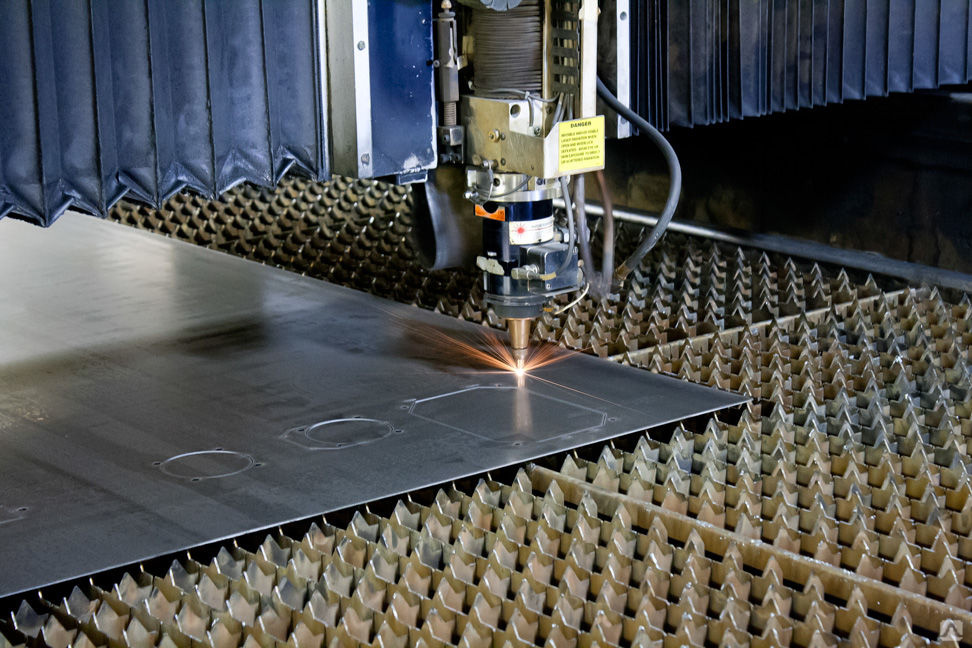

Применяемое в данном случае оборудование позволяет выполнять разные способы резки: лазерную используют для раскроя листов меньше 6 мм, листы металла большей толщины разрезают с помощью плазменно-дугового метода.

Оборудование с ЧПУ для плазменной и лазерной резки металла отличается более высокой производительностью. На нем предусмотрено множество вариантов раскроя, даже есть возможность реза отверстий.

Станки с ЧПУ, совмещающие лазерный и плазменный способы резки металла, в итоге более выгодны производителю. Во-первых, налицо экономия производственных площадей. Во-вторых, плазменно-дуговую резку применяют при обработке заготовок большого размера, а лазерную используют, когда требуется высокоточная обработка мелких изделий.

В лазерной и плазменной резке используются разные источники высокотемпературного нагрева. Первая осуществляется с помощью сфокусированного светового луча, который проходит точно по контуру детали. Нагревается небольшой участок металла, поэтому отходов при распиле меньше, а качественные показатели выше, чем при плазменной резке.

Первая осуществляется с помощью сфокусированного светового луча, который проходит точно по контуру детали. Нагревается небольшой участок металла, поэтому отходов при распиле меньше, а качественные показатели выше, чем при плазменной резке.

Это приводит к тому, что плазменный способ применяется реже в тех ситуациях, когда предъявляются высокие требования к точности размеров и качеству края изделий.

- Резка титановых заготовок.

На предприятиях авиационной, космической, медицинской и других промышленных отраслей сегодня отдают предпочтение титану и сплавам из него. Его очевидные преимущества – это малая плотность и прочность. Однако инженерам приходится учитывать химическую активность и тугоплавкость этого металла.

Принимая во внимание набор свойств титана, механическая и термическая обработки для него не подходят. Газовое оборудование тоже применять нельзя – титан расплавится. Остаются только лазерный или плазменный способы резки.

На станке плазменной резки металла с ЧПУ с дополнительной функцией лазерной обработки можно изготовить детали сложной геометрической формы, к примеру, вырезать в ней несколько сопряженных вместе отверстий.

Плюсы и минусы плазменной резки металла

Проведем анализ преимуществ и недостатков плазменной резки металлов на станках с ЧПУ по сравнению с лазерным методом и другими способами обработки:

- Плазменную резку можно применять при обработке большинства металлов, в том числе цветных, тугоплавких и прочих, «капризных» по своим характеристикам.

- Скоростной режим резки плазмой более высокий, чем при работе газовым оборудованием.

- Эта технология позволяет производить детали сложных геометрических форм, выполнять узорную и фигурную резку изделий, реализовывать самые креативные идеи и работать не только с металлом, но и с другими видами материалов.

- Станок плазменной резки металла с ЧПУ можно настроить на работу с различными материалами, причем это не отразится на качестве работы.

- Качество обработки кромок деталей намного лучше, чем при механических способах резки металла.

- Числовое программное управление (ЧПУ) позволяет проводить обработку больших листов, так как резак может работать под разными углами.

- При современных проблемах с загрязнением окружающей среды плазменную резку можно назвать наиболее экологичной технологией производства.

- Затраты времени на обработку детали ниже, так как отсутствует стадия нагрева металла.

- Технологический процесс не предусматривает использование взрывоопасных газовых баллонов, поэтому у плазменной резки выше уровень безопасности, чем при других вариантах обработки.

Любой метод металлообработки имеет свои минусы, поэтому в статье мы честно разберем все особенности плазменной технологии.

Что можно считать недостатками плазменного способа резки:

- Стоимость установок плазменной резки металла с ЧПУ довольно высока, это касается даже самых простых ручных агрегатов.

- Имеется предельная толщина для обработки металлов с помощью плазменного резака – это 10 см.

- Станки с ЧПУ, даже самые современные, имеют высокий уровень шума, так как воздушная струя выходит из сопла под большим давлением.

- Для работы на оборудовании с ЧПУ и его обслуживания нужно нанимать профессиональных сотрудников, прошедших специальную подготовку.

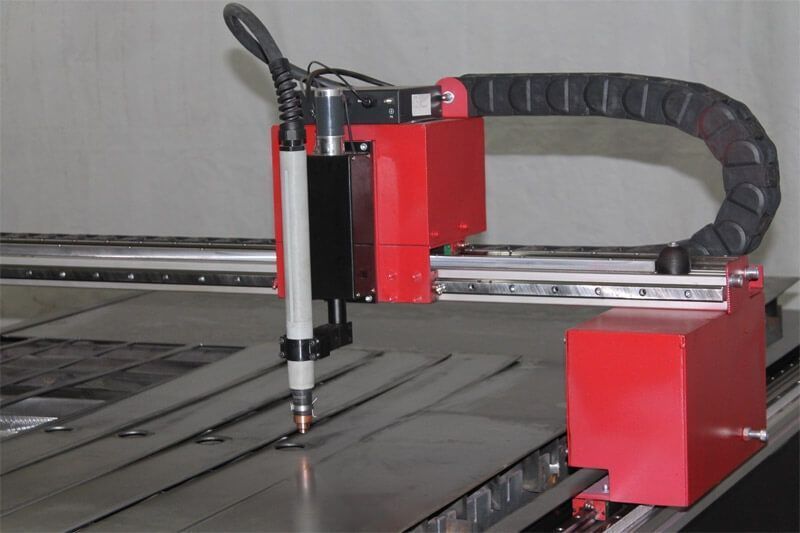

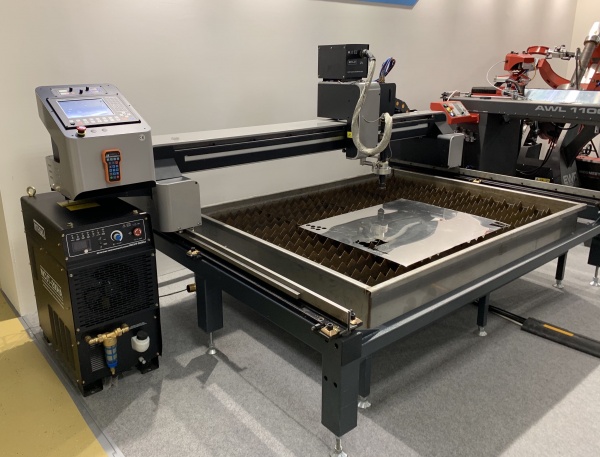

Станок с ЧПУ для плазменной резки металла

Развитие технологий обработки металла получило новый толчок с появлением плазменной резки. А разработка плазморезов с ЧПУ стала техническим воплощением идеи.

Оборудование с числовым программным управлением применяется на многих производствах. С помощью станков с ЧПУ производят резку элементов конструкций в строительстве, выпускают партии деталей для автомобилей, самолетов, любой техники. Установки для плазменной резки значительно повышают качество выпуска металлических дверей, стеллажей, сейфов, вентиляционных устройств и т. д.

д.

На рынке представлены модели станков для плазменной резки металла с ЧПУ, у которых разные размеры, схемы управления и конструктивные особенности, имеются дополнительные функции, также они отличаются применяемой рабочей средой.

Но они обязательно оснащены следующими элементами:

- плазмотроном, осуществляющим подачу газа или воздуха;

- поворотным механизмом, облегчающим установку листов металла на рабочем столе;

- устройством для перемещения резака и системой магнитов для крепления заготовки;

- датчиком, контролирующим расстояние между горелкой и листом металла;

- конструкцией, состоящей из профильного рельса и двух зубчатых реек по сторонам от него;

- автоматизированной системой с ЧПУ.

Конструкция плазмореза не отличается сложностью. В чем принцип его работы? На горелку подается воздух или газ под большим давлением, в определенной точке он касается электрода, происходит ионизация и нагрев примерно до +30 000 °С. Ионизированный воздух становится проводником тока.

Ионизированный воздух становится проводником тока.

Это состояние воздушной смеси или газа называется плазмой. Раскаленная струя направляется в точку воздействия и расплавляет металл, а отходы удаляются благодаря высокому давлению. Чтобы аппарат работал в автоматическом режиме, оператор настраивает программу в системе ЧПУ. Дальше плазмотрон выполняет свои задачи, работник только следит за ходом процесса.

Какими преимуществами обладает оборудование с ЧПУ для плазменной резки металла:

- Заданная программа обеспечивает высокую точность резки и изготовление деталей сложной геометрической формы.

- Технология не требует высоких затрат энергии и вложения дополнительных финансов, отличается автономностью. По мере использования плазмотрона расходы уменьшаются, а уровень рентабельности становится выше.

- Аппараты плазменной резки с ЧПУ отличаются высокой производительностью. Скорость работы плазмотрона намного выше, чем у газового оборудования, с ним может соперничать только лазерная установка.

Благодаря этому преимуществу плазменные установки часто используют для массового производства деталей.

Благодаря этому преимуществу плазменные установки часто используют для массового производства деталей. - Эксплуатация и техническое обслуживание не вызывают трудностей.

- Агрегат предназначен для резки металлических листов с разными свойствами, низколегированной и углеродистой стали, чугунных заготовок, имеющих толщину в пределах 0,5–150 мм, при этом обеспечивается высокое качество края и не требуется дополнительно обтачивать и шлифовать торцы.

- При работе станка с ЧПУ нет выделений газов, не используется открытый огонь, что говорит о безопасности.

- Система автоматически определяет толщину металла.

Есть определенные ограничения, которые нужно учитывать инженерам производственного отдела. Плазменная резка не подходит для работы с высоколегированной сталью толще 100 мм, а также для обработки титановых листов.

Как и любое другое оборудование, станок с ЧПУ должен проходить регулярные технические осмотры и обслуживание, тогда он прослужит длительное время.

Точность плазменной резки металла посредством оборудования с ЧПУ

В технической документации при проверке точности реза можно увидеть, что есть небольшие отклонения фактического контура детали (обозначается сплошной линией) от номинального контура (обозначен пунктирной), заданного чертежом для программы станка с ЧПУ. Из чертежа понятно, что фактические размеры и формы могут не совпадать с заданными: АЛ, Дв, ДС, AD − отклонения в размерах по факту от задания в чертежах; Д/’лД/д, fc, А/0– отклонения от заданной формы кромок. Конкретно в этом случае можно говорить об отклонении от прямых линий или непрямолинейности. Также имеет место перекос кромки D, которое привело к изменению размера АЛ от заданной линии А.

Также отмечается, что, во-первых, произошел перекос кромок по отношению друг к другу; во-вторых, фактическое взаимное расположение кромок не соответствует заданным значениям; в-третьих, поверхность детали отклонена от плоскости, резец прошел под углом к поверхностям изделия; в-четвертых, поверхность реза отклоняется от плоскости. Кроме этого, имеется отклонение в размерах и форме фасок под сварку, в размерах и форме вырезов.

Кроме этого, имеется отклонение в размерах и форме фасок под сварку, в размерах и форме вырезов.

Допуски и отклонения регламентируются ГОСТ 14792–80 «Детали и заготовки, вырезаемые кислородной и плазменно-дуговой резкой. Точность, качество поверхности реза». Документ определяет стандарты на производство деталей, вырезаемых с помощью механической и плазменной резки из следующих видов металла: низкоуглеродистой стали, низколегированной стали, высоколегированной коррозионностойкой, жаростойкой, сюда же входит алюминий и его сплавы. Для кислородного метода подходят толщины от 5 до 100 мм, плазменную резку можно применять для листов толщиной от 5 до 60 мм. ГОСТ предусматривает разделение деталей одного размера по трем классам точности.

Лабораторные проверки требований к деталям первого и второго класса показали, что такую точность можно получить, используя портальные машины с ЧПУ, если соблюдать все условия, указанные в паспортах станков. Оборудование с фотоэлектронным ЧПУ может обеспечить выпуск деталей второго и третьего класса точности, если копирчертежи выполнены с точностью не меньше +/-1 мм. Третий класс точности допустим при плазменной резке переносными агрегатами.

Оборудование с фотоэлектронным ЧПУ может обеспечить выпуск деталей второго и третьего класса точности, если копирчертежи выполнены с точностью не меньше +/-1 мм. Третий класс точности допустим при плазменной резке переносными агрегатами.

Таблица содержит данные норм по допускам от номинала, приведенные в ГОСТ 14792-80. Допуск отклонений от прямых линий установлен как половина допускаемого значения на размер.

|

|

|

|

| |||

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В таблице ниже собраны данные о нормах допустимых отклонений, касающихся неперпендикулярности кромок. На цифры влияет толщина заготовки. Чтобы при использовании станков с ЧПУ для плазменной резки металла получить необходимые допуски, нужно придерживаться технических рекомендаций и соблюдать режим работы.

На цифры влияет толщина заготовки. Чтобы при использовании станков с ЧПУ для плазменной резки металла получить необходимые допуски, нужно придерживаться технических рекомендаций и соблюдать режим работы.

|

|

|

| |||

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Данная таблица содержит данные о нормах на шероховатость кромки. Иногда допускается присутствие отдельных неровностей, превышающих норму.

Иногда допускается присутствие отдельных неровностей, превышающих норму.

|

|

|

| |||

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приведенная таблица определяет нормальные значения ширины зоны термического влияния при плазменной резке сплавов алюминия. Эти цифры нужно умножать на два при работе с углеродистыми сталями и делить пополам для резки аустенитных сталей:

Эти цифры нужно умножать на два при работе с углеродистыми сталями и делить пополам для резки аустенитных сталей:

|

|

| ||

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для угла поверхности реза из-за оплавления установлен допуск скругления радиуса 1 мм.

Читайте также

22.12.2022

Благородные металлы: от добычи до применения

Подробнее

18.12.2022

Нагартовка металла: о чем стоит знать

Подробнее

18.12.2022

Резьбовое отверстие: правила создания и необходимый инструмент

Подробнее

18.12.2022

Токарная обработка металла: задачи, оборудование, инструменты

Подробнее

18.12.2022

Прокаливаемость стали: технология испытаний

Подробнее

18.12.2022

Анодирование алюминия: технология, сферы применения

Подробнее

18.12.2022

Цвета побежалости: откуда появляются и о чем говорят

Подробнее

18.12.2022

Предел текучести стали: на что влияет

Подробнее

Станки плазменной резки

From Kerf Developments

the kerf

Ассортимент Plasma

Когда дело доходит до резки, наши машины плазменной резки являются исключительными. Плазменные резаки используют плазму для резки металлов, таких как сталь и алюминий. Плазменные резаки пропускают электрическую дугу через газ (часто сжатый воздух), который преобразуется в плазменную дугу, используемую для резки металла. Взаимодействие газов, высоких скоростей и области концентрированного давления приводит к образованию электропроводящего ионизированного газа, широко известного как плазма. Этот метод используется для металлов, которые нельзя резать с помощью оборудования для газовой резки.

Плазменные резаки пропускают электрическую дугу через газ (часто сжатый воздух), который преобразуется в плазменную дугу, используемую для резки металла. Взаимодействие газов, высоких скоростей и области концентрированного давления приводит к образованию электропроводящего ионизированного газа, широко известного как плазма. Этот метод используется для металлов, которые нельзя резать с помощью оборудования для газовой резки.

По сравнению с лазерной резкой профилей, в которой используются волоконные лазеры и лазерный луч выполняет за вас тяжелую работу, плазменный станок с ЧПУ, возможно, менее точен, но он быстрее и может резать более тяжелые материалы. Тем не менее, машина для резки волоконным лазером, безусловно, занимает такое же место в строительстве, как и машина для плазменной резки, поэтому не стесняйтесь спрашивать нас, нужна ли вам одна или обе, или любая другая машина для резки. Мы можем помочь вам независимо от того, какие у вас могут быть требования к режущей машине.

Поговорите с нашей командой сегодня

Свяжитесь с нами

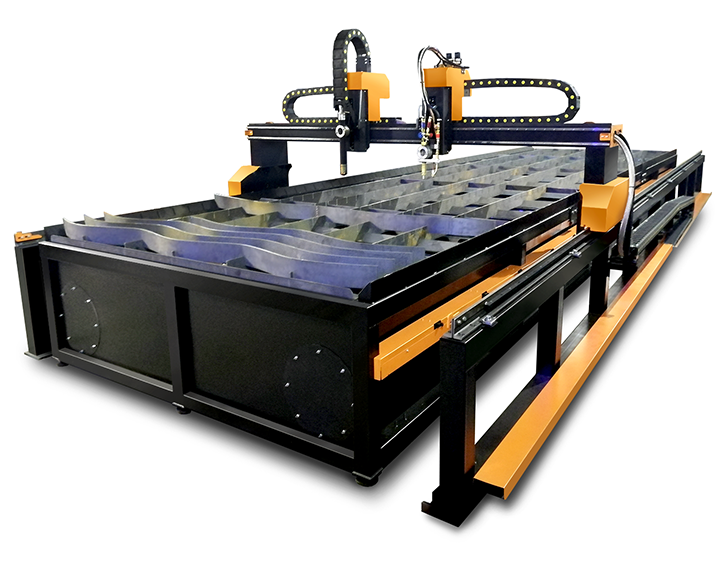

LINC-CUT PROFIEN

Резжая Машина

Стандартный размер резания

1500 мм по 3000 мм

.

1500 мм, 2000 мм, 2500 мм и 3000 мм шириной

Узнайте больше

Rum

Машина для резки

Стандартный размер таблицы

2500 мм, 3000 мм, 3500 мм и ширину 4000 мм.

Узнать больше

ИЩЕТЕ ЧИСТЫЙ РЕЗ?

Традиционная плазменная резка — это очень экономичный, испытанный и испытанный метод резки, но если вы хотите резать более тонкие материалы или достичь более высокой скорости резки, плазма высокого разрешения Kerf — это решение для вас.

Используя плазменные станки высокого разрешения Kerf, мы можем достичь скорости резки 3300 мм/мин на низкоуглеродистой стали толщиной 12 мм, используя один из наших плазменных резаков среднего класса. Процесс плазменной резки позволяет пробивать и резать мягкую сталь толщиной от 1 мм до 55 мм.

Процесс плазменной резки позволяет пробивать и резать мягкую сталь толщиной от 1 мм до 55 мм.

Разработки и усовершенствования систем управления, плазмы и программного обеспечения в машинах для плазменной резки позволили значительно улучшить качество и производительность резки. Отверстия под болты можно вырезать без необходимости какой-либо последующей доработки, а качество кромки даже на более толстых материалах превосходно. Плазменная резка с высоким разрешением идеально подходит для резки профилей из мягкой стали, нержавеющей стали и алюминия.

Kerf предлагает лучшие в своем классе системы плазменной резки с высоким разрешением. Мы достигаем этого, выбирая и рекомендуя подходящее оборудование от ведущих мировых поставщиков. Основываясь на ваших требованиях, Kerf предлагает готовое решение, отвечающее вашим требованиям; это включает в себя машину, программные системы, установку, обучение и послепродажную поддержку.

Что такое плазменная резка?

В течение многих лет плазменная резка была очень экономичным и гибким методом резки низкоуглеродистой стали, нержавеющей стали, износостойких листов и алюминия. Сам процесс можно использовать с помощью простого ручного резака или, точнее, когда резак установлен на режущем столе с ЧПУ.

Материалы из низкоуглеродистой стали толщиной от 1 мм до 75 мм можно резать с помощью плазменного процесса и на относительно высоких скоростях. В настоящее время Kerf Developments предлагает три уровня плазмы. Это:

МЕТОДЫ ПЛАЗМЕННОЙ РЕЗКИ

Плазменная плазма со сжатым воздухом

Это начальный уровень автоматизированной плазменной резки. Профили и внутренние отверстия и профили будут иметь угол уклона. На более тонких профилях это может не быть проблемой. На более толстых конструктивных элементах, которые, возможно, подлежат сварке, может потребоваться доработка для удаления фаски и окалины на нижней поверхности профилей. С этим типом системных отверстий могут потребоваться дополнительные операции сверления для использования в конструкционных приложениях.

С этим типом системных отверстий могут потребоваться дополнительные операции сверления для использования в конструкционных приложениях.

Идеальные применения для этого включают более тонкие изделия с материалом толщиной до 5 мм, хотя сам процесс можно использовать для резки 20 мм с помощью плазменной резки Lincoln Electric Flexcut на 125 ампер. Скос на детали вызван движением плазменного газа, выходящего из сопла. В стандартных системах плазменной резки сжатым воздухом это неизбежно.

Плазменная резка высокого разрешения

В системах этого типа плазменная дуга лучше контролируется, что повышает качество резки. Этот процесс обеспечивает более высокое качество кромки с меньшим скосом на кромке и улучшением качества отверстий и пазов. На нижней поверхности может быть небольшой осадок, однако обычно его можно удалить ручным скребком. Этот тип плазменной установки позволяет резать детали быстрее и с меньшими затратами на доработку после резки.

Системы высокой четкости могут пробивать и резать низкоуглеродистую сталь толщиной до 50 мм, если требуется, используя систему высокой мощности. С краевым пуском система на 400 ампер может резать низкоуглеродистую сталь толщиной 75 мм! Плазменные установки могут быть оснащены либо ручной газовой консолью, где оператор устанавливает мощность, давление газа и скорость потока, либо полностью автоматической газовой консолью.

Высокое разрешение с UltraSharp

UltraSharp использует преимущества плазмы высокого разрешения и автоматической газовой консоли для обеспечения наилучшего качества резки. Именно автоматическая газовая консоль играет ключевую роль в этом процессе, поскольку она позволяет вносить изменения в давление газа и скорость потока без какого-либо ручного вмешательства. В результате для небольших отверстий и пазов станок может автоматически снижать скорость резки, чтобы гарантировать сохранение наилучшей возможной формы плазменной дуги без отставания профиля.

Это автоматический процесс, который не требует ручного вмешательства со стороны оператора, что снижает квалификацию оператора станка и обеспечивает неизменно высокое качество резки. В результате получается то, что Lincoln Electric называет «отверстиями под болты». Этот тип системы обеспечивает наилучшее качество резки и самый длительный срок службы расходных материалов. Это также позволяет более последовательно резать на более высоких скоростях.

Срок службы расходных материалов для плазменной резки в зависимости от качества резки

Срок службы расходных материалов для плазменного резака — сложный вопрос, к которому нельзя относиться просто. На срок службы расходных деталей резака влияет множество факторов. Поскольку каждое приложение уникально и представляет различные условия эксплуатации, трудно сделать общие заявления, подходящие для каждой ситуации.

Вместо того, чтобы пытаться указать конкретные цифры для каждой возможной комбинации приложений, мы хотели бы сделать следующие общие заявления, чтобы прояснить, что можно ожидать от систем плазменной резки с высокой плотностью тока Lincoln Electric:

При обсуждении срока службы расходных материалов Lincoln Electric Электрический обычно относится к сроку службы электрода, а не к комбинации электрода, сопла, завихрителя, защитного колпачка и других типичных передних частей. В большинстве применений срок службы электрода обычно превышает срок службы сопла в соотношении 2:1. Защитные колпачки обычно служат столько же, сколько два электрода. Внутренние стопорные колпачки и завихрители обычно служат до десяти электродов. Внешние стопорные колпачки расходуются редко.

В большинстве применений срок службы электрода обычно превышает срок службы сопла в соотношении 2:1. Защитные колпачки обычно служат столько же, сколько два электрода. Внутренние стопорные колпачки и завихрители обычно служат до десяти электродов. Внешние стопорные колпачки расходуются редко.

При правильной работе системы тремя наиболее важными факторами, определяющими срок службы электрода, являются сила тока, количество проколов и продолжительность резки.

Ошибки при резке, такие как осечка над пластиной или вытекание материала до того, как дуга погаснет должным образом, значительно сокращают срок службы электрода и сопла. Неправильная высота пробивки может сократить срок службы защитного колпачка. Расходные детали резака могут быть быстро испорчены, если резак выйдет из строя во время работы. Качество газа чрезвычайно важно, грязный, влажный или загрязненный маслом воздух быстро портит расходные материалы.

При идеальных условиях резания может быть достигнут следующий срок службы электрода.

При правильной работе системы тремя наиболее важными факторами, определяющими срок службы электрода, являются сила тока, количество проколов и продолжительность резки.

Ошибки при резке, такие как осечка над пластиной или вытекание материала до того, как дуга погаснет должным образом, значительно сокращают срок службы электрода и сопла. Неправильная высота пробивки может сократить срок службы защитного колпачка. Расходные детали резака могут быть быстро испорчены, если резак выйдет из строя во время работы. Качество газа чрезвычайно важно, грязный, влажный или загрязненный маслом воздух быстро портит расходные материалы.

При идеальных условиях резания может быть достигнут следующий срок службы электрода.

Срок службы расходных материалов не может и количество проколов, которые могут быть достигнуты, не могут рассматриваться отдельно. Качество резки будет ухудшаться по мере износа расходного материала.

Оригинальные расходные материалы Lincoln Electric изготавливаются в соответствии с высочайшими стандартами и используют технологию оптимизации гафния при производстве электродов. Это, наряду с уникальной конструкцией охлаждения электрода, значительно продлевает срок службы электрода, что означает увеличение производительности с использованием одного набора расходных материалов, что способствует снижению эксплуатационных расходов.

Это, наряду с уникальной конструкцией охлаждения электрода, значительно продлевает срок службы электрода, что означает увеличение производительности с использованием одного набора расходных материалов, что способствует снижению эксплуатационных расходов.

Расходные материалы для плазменного станка Срок службы и качество резки

Детали, вырезанные с помощью технологии высокого разрешения Lincoln Electric FineLine™ с системами Spirit II, будут иметь скос кромки не более 2 градусов сверху вниз. Это исторически сложившийся отраслевой стандарт для точной плазменной резки.

Заявления о сроке службы некоторых расходных материалов других производителей теперь допускают скос режущей кромки от 3,18° до 6,33° (в среднем 4°). Скосы в диапазоне 3-6° обычно считаются обычной плазмой. На более тонких материалах влияние этого уровня фаски на качество продукции, однако, на более толстых материалах это может привести к значительной доработке, чтобы вернуть вырезанный компонент в пределы производственных допусков.

Срок службы расходных материалов резака является очень заметным показателем эксплуатационных расходов, но скорость резки и устранение вторичной обработки для компенсации низкого качества резки имеют гораздо большее значение при расчете эксплуатационных расходов. Системы плазменной резки Lincoln Electric с высокой плотностью тока предлагают уникальное сочетание качества и скорости резки, что обеспечивает самые низкие затраты на производство деталей.

Качество резки необходимо учитывать в течение всего срока службы расходных деталей.

СВЯЖИТЕСЬ СЕГОДНЯ

Наши специалисты по продажам и поддержке всегда готовы ответить на любые вопросы, которые могут у вас возникнуть о наших станках для резки или расходных материалах.

Газокислородная резка

Машины для резки

Если речь идет об отличном методе резки, который использовался десятилетиями и не теряет своей популярности сегодня, обратите внимание на машины для газокислородной резки.

Станки для профильной резки OXY-FUEL, безусловно, являются отличным вариантом для получения наилучшего качества и наиболее точных резов. В Kerf, вашем первом выборе для производителя станков с ЧПУ, мы можем предоставить широкий спектр различных вариантов станков для газокислородной резки. Газокислородная резка — это метод, который существует уже более века, начиная с 19 века.07. Тем не менее, он по-прежнему широко используется сегодня и является важным компонентом и технологией во многих секторах.

Для резки металлов кислородно-топливная резка использует смесь топливных газов и кислорода. Можно использовать несколько видов топлива, наиболее популярным из которых является ацетилен. Поговорите с Kerf о наших станках для резки профилей, чтобы узнать больше.

Машины кислородной резки

ultrasharp

Машины для резки

Выберите из нашего быстрого выбора машин для плазменной резки с высоким разрешением для высококачественных компонентов. Технологические станки для резки низкоуглеродистой стали толщиной от 1 мм до 50 мм.

Технологические станки для резки низкоуглеродистой стали толщиной от 1 мм до 50 мм.

Машины Ultrasharp

Плазменные

Машины для резки

Когда дело доходит до резки, наши машины для плазменной резки являются исключительными. Плазменные резаки используют плазму для резки металлов, таких как сталь и алюминий.

Плазменные резаки пропускают электрическую дугу через газ (часто сжатый воздух), который преобразуется в плазменную дугу, используемую для резки металла. Взаимодействие газов, высоких скоростей и области концентрированного давления приводит к образованию электропроводящего ионизированного газа, широко известного как плазма. Этот метод используется для металлов, которые нельзя резать с помощью оборудования для газовой резки.

По сравнению с лазерной резкой профилей, в которой используются волоконные лазеры и лазерный луч выполняет за вас тяжелую работу, плазменный станок с ЧПУ, возможно, менее точен, но он быстрее и может резать более тяжелые материалы. Тем не менее, машина для резки волоконным лазером, безусловно, занимает такое же место в строительстве, как и машина для плазменной резки, поэтому не стесняйтесь спрашивать нас, нужна ли вам одна или обе, или любая другая машина для резки. Мы можем помочь вам независимо от того, какие у вас могут быть требования к режущей машине.

Тем не менее, машина для резки волоконным лазером, безусловно, занимает такое же место в строительстве, как и машина для плазменной резки, поэтому не стесняйтесь спрашивать нас, нужна ли вам одна или обе, или любая другая машина для резки. Мы можем помочь вам независимо от того, какие у вас могут быть требования к режущей машине.

Плазменные станки

Водоструйная резка

Станки для резки

Если вы ищете повышенную скорость резки с экологически чистым подходом, то станки для гидроабразивной резки от Kerf, выбранного вами производителя станков с ЧПУ, являются правильным выбором для вас. .

Мало того, что этот метод резки может пройти практически через любой материал, который вы попросите, но он практически не оставляет отходов и является чрезвычайно точным методом профильной резки. Когда дело доходит до выбора системы резки, которая предложит вам все необходимое, гидроабразивная резка отвечает всем требованиям.

При гидроабразивной резке абразивный песок перемещается потоком воды под сверхвысоким давлением. Абразивное зерно режет механическим движением пилы, в результате чего получается гладкая и точная поверхность реза, создаваемая на высокой скорости.

Гидроабразивная резка является наиболее адаптируемым методом, поскольку позволяет резать практически любой материал; даже углеродистая сталь ему не подходит. Однако чрезвычайно хрупкие материалы, такие как закаленное стекло и некоторые виды керамики, относятся к ограничениям. Гидроабразивная резка – очень точная процедура. Он имеет маленькую ширину пропила, что позволяет вырезать тонкие кривые и производить детали с высокой точностью.

Станки для гидроабразивной резки

✅ Станки плазменной резки с ЧПУ высокого разрешения

Узнайте о наших станках плазменной резки с ЧПУ

Esprit Automation является ведущим производителем станков плазменной резки с ЧПУ в Великобритании. Наши современные станки плазменной резки с ЧПУ оптимизированы для широкого спектра различных применений, и мы предлагаем решения «под ключ» для наших клиентов, включая программное обеспечение CAD/CAM, фильтрацию, установку и обучение – все это поддерживается нашим непревзойденным сервисом и поддерживать. Станки плазменной резки с ЧПУ Esprit известны своей производительностью, надежностью и производительностью , которые позволяют нашим клиентам добиваться успеха и получать прибыль в своем разнообразном бизнесе. Прокрутите вниз, чтобы узнать о наших рамных, рельсовых и специализированных станках плазменной резки с ЧПУ.

Наши современные станки плазменной резки с ЧПУ оптимизированы для широкого спектра различных применений, и мы предлагаем решения «под ключ» для наших клиентов, включая программное обеспечение CAD/CAM, фильтрацию, установку и обучение – все это поддерживается нашим непревзойденным сервисом и поддерживать. Станки плазменной резки с ЧПУ Esprit известны своей производительностью, надежностью и производительностью , которые позволяют нашим клиентам добиваться успеха и получать прибыль в своем разнообразном бизнесе. Прокрутите вниз, чтобы узнать о наших рамных, рельсовых и специализированных станках плазменной резки с ЧПУ.

l

Гибкость

Диапазон размеров и решений для оптимального соответствия вашим требованиям

Создан на века

Высокопрочные конструкции. Сварные и инженерные в течение многих лет до

Лучшие компоненты

Hypertherm Edge Connect Connect Controller Controller и плазменная система резания

Отличная поддержка

. Служба продаж и клиентская продуктивность — наша.0007

Служба продаж и клиентская продуктивность — наша.0007

Позвоните нам по телефону +44 (0)115 939 1888, чтобы обсудить область применения для резки

Каркасные станки плазменной резки с ЧПУ

Lightning HD

— как точность сокращений на долю инвестиций.

Подробнее

Lightning D

Станки Esprit Lightning D охватывают широкий спектр областей применения и производят высококачественные точные компоненты практически из всех металлов.

Читать далее

Это наш специализированный станок плазменной резки с ЧПУ для систем отопления, вентиляции и кондиционирования воздуха, металлоконструкций общего назначения и легких производств.

Узнать больше

Рельсовые станки плазменной резки с ЧПУ

Наша рабочая лошадка Станок плазменной резки с ЧПУ для круглосуточной резки тяжелых материалов в профилирующей и строительной отраслях.

Читать дальше

Lightning S

Гибкая машина для высокоточной плазменной резки благодаря инновационной концепции соединенных рельсов для повышения жесткости машины.

Подробнее

Экономичный станок плазменной резки с ЧПУ для резки средних и тяжелых материалов; могут поставляться с дополнительными головками для газовой резки.

Читать дальше

Специализированные станки плазменной резки с ЧПУ

Многофасочная

Наш мощный станок плазменной резки с ЧПУ оптимизирован для плазменной резки со скосом и резки угловых кромок.

Узнать больше

Больше

Расскажите нам о своих потребностях

Esprit обладает знаниями и опытом, чтобы удовлетворить ваши потребности в резке металла. Позвоните нам или запланируйте визит, и наши инженеры предоставят вам свой опыт работы с вашим конкретным приложением для резки листов или пластин.

Наша команда экспертов будет работать с вами, чтобы рассмотреть ваше конкретное применение с учетом широкого спектра факторов, включая требования к качеству резки, толщину, размер, типы материалов и потребности в производственных мощностях, чтобы определить лучшие альтернативы.

Esprit Automation располагает крупнейшим демонстрационным центром плазменной резки с ЧПУ в Великобритании, где все системы плазменной резки Hypertherm и весь наш ассортимент машин готовы к работе и помогут вам определить наилучшее решение для вашей области применения.

Мы с нетерпением ждем возможности обсудить вашу заявку!

Загрузить брошюру в формате PDF

Демонстрация в реальном времени

Запросить демонстрацию в реальном времени

Воспользуйтесь возможностью обсудить с нашими инженерами и экспертами ваши требования к качеству резки, толщине, размеру, типам материалов и производственным мощностям. Убедитесь лично в повышении производительности, которую могут предложить наши станки плазменной резки с ЧПУ Esprit.

Убедитесь лично в повышении производительности, которую могут предложить наши станки плазменной резки с ЧПУ Esprit.

Проверить наличие

Hypertherm Plasma

Esprit является основным OEM-партнером Hypertherm и крупнейшим официальным дистрибьютором в Великобритании. Мы предлагаем полный спектр систем плазменной резки Hypertherm на наших плазменных резаках с ЧПУ и поможем вам выбрать вариант, который наилучшим образом соответствует вашим потребностям.

Узнать больше

Программное обеспечение Esprit

Esprit предлагает мощные, но невероятно простые в использовании программные пакеты, которые позволят вам добиться наилучших результатов от инвестиций в оборудование. Мы также предоставляем услуги по обучению и поддержке, чтобы вся ваша команда могла работать на станке плазменной резки с ЧПУ.

Подробнее

Решения для фильтрации

При плазменной резке образуются дым и пыль, которые необходимо удалять из рабочей среды. Esprit предлагает и поддерживает широкий выбор высоконадежных систем экстракции и фильтрации, которые помогут вам создать чистое рабочее место.

Esprit предлагает и поддерживает широкий выбор высоконадежных систем экстракции и фильтрации, которые помогут вам создать чистое рабочее место.

Подробнее

Послепродажное обслуживание

Послепродажное обслуживание имеет ключевое значение для наших клиентов и нашей собственной команды, состоящей из более чем десяти опытных инженеров и сотрудников технической поддержки, поддерживаемой большими запасами запасных частей. и режущие расходные материалы дают нашим клиентам уверенность в том, что проблемы могут быть решены быстро и профессионально.

N

Наши руководители проектов, инженеры и инструкторы проведут вас через весь проект, чтобы наши плазменные резаки с ЧПУ можно было легко внедрить в ваш текущий бизнес.

N

Наша команда инженеров по техническому обслуживанию тратит 100 % своего времени на обслуживание, установку, обучение и техническое обслуживание различных систем Esprit & Hypertherm. Их поддерживает команда поддержки в офисе, которая решает проблемы по телефону.