Станки токарные это: Краткая информация о токарном станке с ЧПУ

Содержание

что можно на нем сделать, как им пользоваться

Токарные станки, основа для большинства малых и средних производств, пользуются популярностью во всем мире ввиду высокого КПД при обработке заготовок и изготовлении разнообразных деталей.

Станки имеют довольно большое количество разновидностей, обусловленных их функциональными задачами, и со всем этим многообразием мы ознакомим читателя в нашем материале.

Содержание:

- 1 Что он делает?

- 2 Виды оборудования для токарной обработки

- 2.1 Работы по дереву

- 2.1.1 Пилильные

- 2.1.2 Строгальные

- 2.1.3 Сборочные

- 2.1.4 Гнутарные

- 2.1.5 Шлифовальные

- 2.1.6 Фрезерные

- 2.1.7 Сверлильные

- 2.1.8 Токарные

- 2.2 Для работ по металлу

- 2.2.1 Лоботокарные

- 2.2.2 Карусельные

- 2.2.3 Токарно-винторезные

- 2.2.4 Токарно-револьверные

- 2.1 Работы по дереву

- 3 Как пользоваться?

- 4 Что можно сделать на нем?

- 4.

1 Изделия из древесины

1 Изделия из древесины - 4.2 Металлические поделки

- 4.

Что он делает?

Токарный станок служит для обработки деталей: расточки и обточки, сверления и зенкерования, развертывания и нарезания резьбы, подрезания и обработки торцов, некоторых других операций. Все это вместе называется обработкой тел вращения.

Тело вращения — это объемное тело, которое получается при вращении объекта (фигуры-контура) обработки вокруг оси вращения, которая расположена в одной плоскости с этим объектом.

Виды оборудования для токарной обработки

Виды станков разделяют в зависимости от следующий параметров:

- предназначения станка;

- точности выполняемых им работ;

- его массы;

- максимальной длины и диаметра детали, которую можно обработать на станке, а также ее положения по отношению к инструменту обработки, установленном в станке.

Фактически, можно разделить станки на деревообрабатывающие и металлообрабатывающие, после чего выделить в каждой группе свои подгруппы, в зависимости от специфики оборудования, сориентированного на выполнение конкретных поставленных перед станками задач.

Читайте также: основы токарного дела по металлу для начинающих

Работы по дереву

Станки по дереву обычно имеют несколько меньший размер и мощность по сравнению с их «коллегами», работающими по металлу, кроме того, они не требуют наличия системы подачи жидкости-охладителя, т. к. работа с деревом дает значительно меньшие нагрузки. Существует довольно большое количество разновидностей станков для работы по дереву, рассмотрим их подробнее.

Пилильные

Оборудование такого типа используется для придания формы выбранным деревянным элементам, а также для распилки заготовок, оборудование требует минимального уровня подготовки работника для выполнения работ. Этот вид станков делится на:

- пилорамы, которые с помощью линейных пил обеспечивают поперечную либо продольную распиловку деревоматериала, они обеспечивают общую подготовку материала к дальнейшей работе;

- ленточные станки, которые разрезают деревоматериал во время линейного движения пилы, используются для предварительной заготовки материала и его обработки;

- круглопильные устройства, распиливающие древесину в вертикальной либо наклонной плоскостях с использованием круглых пил, чаще всего используются при формовке ввиду их более высокую точность работы, по сравнению с другими устройствами этой группы.

Читайте также: токарный станок 1Д601 описание технические характеристики

Строгальные

Строгальное станочное оборудование выполняет задачи, связанные со снятием верхнего слоя обрабатываемого материала, и делятся на:

- рейсмусовые односторонние, с помощью которых обрабатывается верхняя поверхность, чаще всего на крупных заготовках, просты как конструктивно, так и при обслуживании;

- рейсмусовые двухсторонние, которые могут обрабатывать обе плоскости, и нижнюю, и верхнюю, значительно повышают эффективность работы, но сложнее в обслуживании;

- фуговальные, главным преимуществом которых является возможность снятия фаски под нужным углом, при этом функция обработки поверхности также доступна.

Читайте также: устройство токарного станка по металлу

Сборочные

Сборочные станки — автоматизированные устройства, служащие для сборки ряда элементов в готовое изделие либо полуфабрикат, служащий для последующей обработки и/или сборки с другими элементами.

Гнутарные

Как можно понять из названия данной группы станков, главная функция данного оборудования — придание элементам определенной формы последствием их выгибания, для чего используются гидравлические прессы, оборудованные фиксирующими зажимами.

Шлифовальные

Эти станки обычно используются на последних стадиях изготовления деталей, с их помощью делают чистовую обработку, снимая верхний слой материала с помощью покрытого абразивами инструмента. Шлифовальные станки делятся на несколько групп:

- круглошлифовальные, для обработки тел вращения;

- плоскошлифовальные, для соответствующих поверхностей;

- кромкошлифовальные, для обработки кромки фигурных элементов;

- специальные шлифовальные, для сложных поверхностей.

Фрезерные

Фрезерные станки нужны для обработки фасонных и плоских поверхностей. В зависимости от своей конфигурации, они разделяются на:

- вертикально-фрезерные, с перпендикулярным расположением инструмента по отношению к столу и детали;

- горизонтально-фрезерные, с горизонтальным расположением шпинделя;

- универсальные, на которых можно менять расположение заготовки по отношению к обрабатывающему узлу без ее переустановки.

Сверлильные

Станки такого типа служат для просверливания и рассверливания отверстий в деталях либо для их обработки. Также имеют деление на несколько видов:

- вертикальные, работающие исключительно в вертикальной плоскости;

- горизонтальные, аналогично обрабатывающие детали, но в горизонтали;

- радиальные, на которых можно менять угол наклона инструмента для обработки закрепленной детали.

Токарные

Деревообрабатывающие токарные станки применяются для точения корпусных деталей и крепежа, изготовление декоративных элементов. Делятся они на группы, обусловленные степенью автоматизации устройства:

- устройства с ручным управлением, полностью зависящие от работника;

- автоматизированное оборудование, в котором есть узлы, обеспечивающие копирование ряда процессов без участия человека, но под его контролем;

- полностью автоматическое оборудование, в которых все процессы контролируются заданной до запуска станка компьютерной программой.

Для работ по металлу

Станки для работы по металлу имеют меньшее количество разновидностей, но несколько другую специфику.

Исходя из степени точности выполняемых работ оборудование может быть:

- сверхточным;

- повышенной точности;

- особо точным;

- точным;

- нормальной точности.

Исходя из типа предстоящих работ, можно подобрать оборудование с учетом его специфики.

Лоботокарные

Данные механизмы работают с металлическими деталями большого или неравномерного диаметра, вытачивания цилиндрообразных заготовок большой тяжести, работают они в горизонтальной плоскости.

Карусельные

С помощью таких станков можно выполнять простую подготовку деталей (обтачивание) либо создать заготовки для изготовления более сложных объектов, например, зубчатых колес, так как они могут использоваться как для обычного токарного точения, так и для:

- сверления;

- растачивания;

- подрезания торцов;

- нарезки резьбы;

- зенкирования;

- создания канавок.

Токарно-винторезные

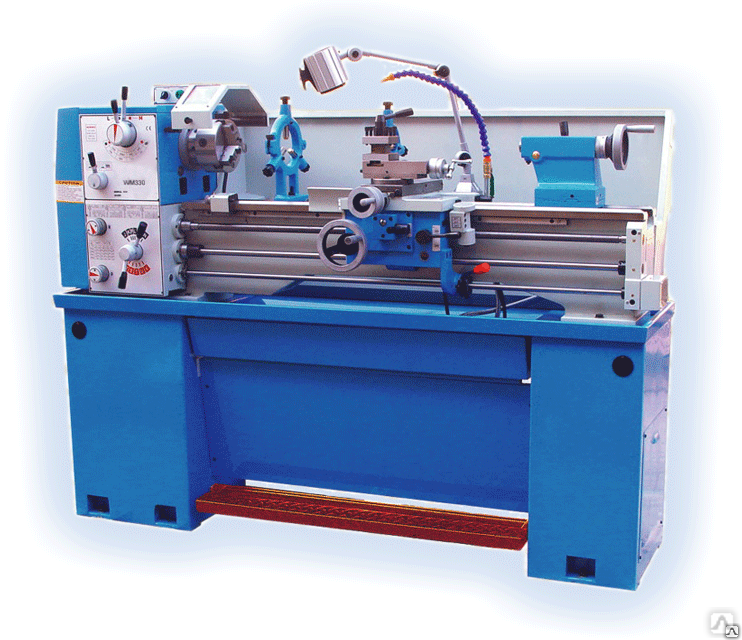

Пожалуй, самый распространенный тип устройств для обработки металла ввиду своей универсальности, кроме того, существуют модели действительно небольших размеров, которые можно поставить в любой маленькой мастерской.

Такой станок позволяет работать с цветметом и черметом, точить конусы, нарезать резьбу разных типов: дюймовую или метрическую, питчевую.

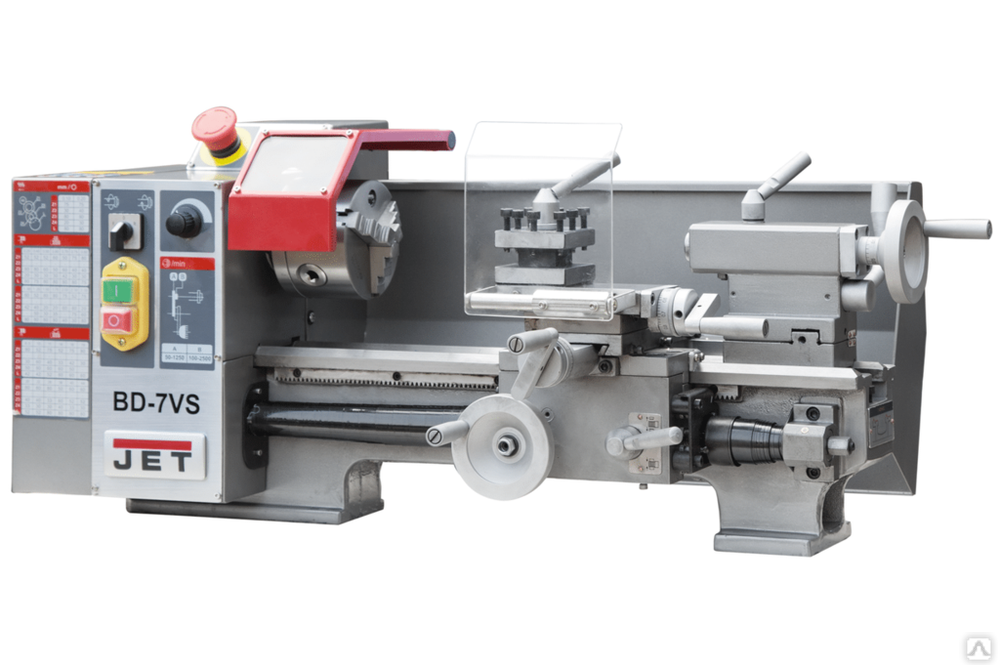

Токарно-револьверные

Токарно-револьверные станки также имеют большое распространение, особенно в формате ЧПУ, с револьверной головкой под несколько инструментов сразу. Многопозиционная поворотная головка, конструктивный элемент, который значительно увеличивает эффективность работы устройства, сокращая время на обработку детали.

Как пользоваться?

Перед тем, как дать краткий экскурс в особенности использования токарных станков, обязательно необходимо напомнить выполнении правил техники безопасности при работе с этим оборудованием:

- Одежда и обувь работника должны закрывать все тело, оставляя открытыми только кисти, шею и голову, одежда в идеале не должна быть прилегающей или свободной — этот комплекс мер защитит как от мелкой стружки, летящей во время работы, так и от серьезных травм, которые могут возникнуть при затягивании одежды в подвижные элементы станка.

- Необходимо использовать защитные очки и стоять на деревянном настиле во избежание поражения током во время работы на оборудовании.

- Категорически необходимо всегда использовать защитный кожух станка, который закроет зону вращения закрепленной детали.

Токарные станки, в большинстве своем, достаточно просты в освоении, поэтому как под руководством опытных мастеров, так и с помощью обучающих роликов в сети можно познать азы их использования и сделать первые шаги в этой сфере.

Примитивно, принцип работы на станке (для примера берем токарно-винторезный) выглядит следующим образом:

- работник становится перед станком;

- размещает заготовку между двумя окончаниями ходового вала;

- включает станок;

- плавно и медленно перемещает резец, выполняя обработку;

- выключает станок по завершению работы.

Более детальные инструкции, конечно, лучше получать под контролем опытных коллег, поскольку даже видеоролики пока еще не умеют отвечать на заданные вопросы, возникающие в процессе работы на станках.

Что можно сделать на нем?

Токарный станок в умелых руках и при наличии необходимых для работы материалов является крайне эффективным инструментов для изготовления металлических или деревянных изделий, причем сюда можно отнести как высокоточные детали для другого оборудования, так и разнообразные ручные поделки для дома или досуга.

Изделия из древесины

Изготавливать изделия из дерева можно как «для дома, для семьи», так и на продажу. В последнем случае сделанные вещи имеют магическую приставку в своем названии «сделано индивидуально», что в нашу эпоху глобализации всех процессов имеет немалый вес в глазах многих потенциальных покупателей.

Можно изготавливать элементы мебели для ее последующей сборки (думаем, все помнят школьные табуретки, изготовленные и собранные на уроках труда), рукоятки для инструментов, средний и мелкий декор — основу для настенных часов, вазы, фигурки существ, популярным видом изготовляемых на станке изделий являются шахматы, шашки, нарды.

Металлические поделки

Токарные станки для металлообработки обычно не связывают с поделками, ведь с их помощью масса предприятий и мастеров-одиночек работает над изготовлением гаек и болтов, втулок и муфт, колец и валов различного назначения, максимум, что может представить себе человек, не владеющий информацией — это расточка каких-то деталей во время ремонта и схожие действия.

Тем не менее, круг выполняемых задач не ограничивается только работой. Металлические поделки может изготовить как опытный работник, так и начинающий практикант, чаще всего это фигурки либо отдельные декоративные элементы: шары и брелоки, кубики и целые модельки (например, автомобилей).

В заключение хочется отметить следующее: мир токарных станков, при всей его величине и многообразии, доступен каждому, кто захочет попробовать себя на этой стезе. Тем более, сейчас, с активным распространение устройств с ЧПУ, маленький токарный станок можно установить даже у себя дома, а после прохождения курсов по его использованию со временем и растущим опытом можно стать одним из тех, кто может превратить кусок материала в настоящий шедевр, будь он предназначен для работы или досуга.

Токарные станки по металлу. Общие сведения

Токарные станки по металлу предназначены для обработки главным образом тел вращения. При точении с них снимается стружка, и заготовка приобретает нужную форму. Доказано, что токарный станок является одним из древнейших, созданных человеком. Впоследствии именно на его основе были сконструированы сверлильные, расточные и другие станки.

Современные токарные станки очень разнообразны и составляют значительную часть всего выпускаемого металлорежущего оборудования. Выделяют, например, универсальные станки с полноценной системой управления, станки с малыми габаритами, токарно-револьерыне центры. Токарный станок позволяет выполнять следующие основные операции:

- наружное точение и внутреннее растачивание;

- сверление, зенкерование и развертывание отверстий;

- нарезание резьбы резцом и метчиком;

- обработка канавок и отрезка.

Кроме того, на некоторых токарных станках можно выполнять и фрезерные операции. Существуют также специализированные токарные станки по металлу для обработки труб различного диаметра, муфт, колесных пар и прочих изделий.

Существуют также специализированные токарные станки по металлу для обработки труб различного диаметра, муфт, колесных пар и прочих изделий.

Стремление максимально автоматизировать производство привело к появлению на рынке токарных станков с ЧПУ (с числовым программным управлением). Наряду с традиционной, в станках с ЧПУ используется компоновка, которая подразумевает наличие у станины наклонных направляющих. Это существенно упрощает процесс удаления стружки. Рабочая зона, закрытая специальными кожухами, является герметичной.

Токарные станки с ЧПУ состоят из следующих основных узлов.

- Жесткая станина. Чаще всего, это массивная литая чугунная конструкция с ребрами жесткости, которая обеспечивает стойкость к изгибающим нагрузкам и демпфирование вибраций.

- Шпиндель, с помощью которого вращается заготовка. Шпиндель может вращаться как по часовой стрелке, так и против. Необходимая скорость вращения задается в управляющей программе. Современные станки с ЧПУ умеют поддерживать постоянную скорость резания, автоматически изменяя обороты шпинделя при уменьшении диаметра обработки.

- Револьвер для автоматической смены инструмента. Револьверные головки бывают разных типов и рассчитаны на разное количество инструментов (обычно, от 8 до 24).

- Задняя бабка для поджима деталей большой длины. Задняя бабка может быть гидравлической или с сервоприводом, может быть полностью управляемой или только с подвижной пинолью.

На видео ниже показан процесс создания современного токарного станка с ЧПУ от изготовления станины до установки кожухов.

Современные токарные станки с ЧПУ также часто имеют следующие управляемые элементы.

- Щуп для обмера/привязки режущего инструмента. Щуп позволяет проводить обмер инструмента, как в ручном, так и в автоматическом режиме. Безаварийное функционирование станка во многом определяется правильностью выполнения привязки. С помощью такого щупа можно также контролировать износ инструмента.

- Система удаления стружки. На токарных станках чаще применяется транспортер для удаления стружки ленточного типа. Такой транспортер лучше справляется со сливной токарной стружкой. Применяется также и система шнекового типа.

- Подача СОЖ высокого давления через инструмент. Давление СОЖ может достигать 70 бар. Струя подается непосредственно в зону резания, охлаждая инструмент и деталь и эффективно удаляя стружку. Все это увеличивает срок службы инструмента и повышает качество обрабатываемой поверхности.

- Люнет для работы с деталью большой длины. Используется, когда поджима задней бабкой недостаточно или когда такой поджим невозможен (внутренняя обработка с торца). Зажим-разжим гидравлического люнета происходит по команде из управляющей программы.

- Ловитель деталей. Применяется при работе токарного станка с автоматическим податчиком прутка или вытягивателем прутка. Ловитель деталей увеличивает автоматизацию производства: нет необходимости останавливать станок и открывать дверь, чтобы достать готовую деталь.

Токарные станки с ЧПУ обладают многими преимуществами. Наиболее важными из них являются:

- высокий уровень автоматизации производственного процесса и его автономности;

- вмешательство оператора в работу станка сводится к минимуму и, в основном, ограничивается визуальным контролем и загрузкой заготовок;

- высокая производственная гибкость и простота наладки: для обработки деталей одного типа на станке с ЧПУ необходимо всего лишь произвести замену управляющей программы;

- высокий уровень точности ЧПУ-обработки и ее повторяемость: при необходимости по одной и той же программе на современном токарном станке можно изготавливать тысячи деталей, практически идентичных между собой;

- продолжительный срок работы до капитального ремонта, высокая надежность, износостойкость и долговечность.

Для подготовки управляющей программы для станка с ЧПУ сейчас широко применяются компьютерные технологии — CAD/CAM системы. Использование таких систем позволяет значительно сократить сроки проектирования и изготовления изделий, снижает вероятность ошибок. С помощью CAD/CAM систем можно выполнить трехмерную имитацию процесса обработки, перед изготовлением детали непосредственно на станке, т.е. выполнить проверку на возможные столкновения.

С помощью CAD/CAM систем можно выполнить трехмерную имитацию процесса обработки, перед изготовлением детали непосредственно на станке, т.е. выполнить проверку на возможные столкновения.

Таким образом, токарные станки с ЧПУ — современное и многофункциональное оборудование, призванное решать самый широкий круг задач, связанных с металлообработкой. Его использование позволяет оптимизировать производственный процесс предприятия, наладить выпуск конкурентоспособной продукции, отвечающей самым высоким требованиям потребителей.

История токарного станка — полезная информация Токарно-винторезные станки по металлу

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г. ) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т. д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы «копир-заготовка». Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А. К. Нартов остается первым, кто нашел путь к решению этой задачи.

К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли — Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап — автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки — блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

В токарных станках имелись элементы автоматики — автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного станка. В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт токарного станка

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами — механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

Устройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим — связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.

Нужное изображение получали на заготовке следующим образом.

Станок оборудовался двумя суппортами, позволявшими вытачивать изделия без участия руки работника: в одном был закреплен копировальный палец, в другом — резец. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помешался маленький ролик. К ролику копировального пальца специальной пружиной постоянно прижималась модель. Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Эти движения модели через систему зубчатых колес передавались вращающейся заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому, как модель находилась в контакте с копировальным пальцем. В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

Копировальный станок был очень сложным и дорогим инструментом. Приобрести его могли лишь весьма состоятельные люди. В первой половине XVIII века, когда возникла мода на точеные изделия из дерева и кости, токарными работами занимались многие европейские монархи и титулованная знать. Для них большей частью и предназначались копировальные станки.

Но широкого распространения в токарном деле эти приспособления не получили. Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Особенно остро нужда в высокоточной обработке металлических заготовок стала ощущаться после внедрения в жизнь великого изобретения Уатта. Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Обычно резец укреплялся на длинной крючкообразной палке. Рабочий держал его в руках, опираясь как на рычаг на специальную подставку. Этот труд требовал больших профессиональных навыков и большой физической силы. Любая ошибка приводила к порче всей заготовки или к слишком большой погрешности обработки.

В 1765 году из-за невозможности рассверлить с достаточной точностью цилиндр длиной в два фута и диаметром в шесть дюймов Уатт вынужден был прибегнуть к ковкому цилиндру. Расточка цилиндра длиною в девять футов и диаметром в 28 дюймов допускала точность до «толщины маленького пальца».

С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта.

Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом.

Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Таким образом, на изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении.

Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл. При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага.

Слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом. Заготовку зажимали и обтачивали до нужных размеров, не включая механической подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта каждый делался вручную после отключения самоходной подачи. Таким образом, ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок – взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

На своем станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

Нартов Андрей Константинович (1683 — 1756)

Деятель времени Петра Великого. Русский механик и изобретатель. Учился в Школе математических и навигацких наук в Москве. Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и «приобретения знаний в механике и математике». По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Работая здесь в 1712-1725, Нартов изобрел и построил ряд совершенных и оригинальных по кинематической схеме токарных станков (в том числе копировальных), часть которых была снабжена механическими суппортами. С появлением суппорта решалась задача изготовления частей машин строго определенной геометрической формы, задача производства машин машинами.

В 1726-1727 и в 1733 Нартов работал при Московском монетном дворе, где создал оригинальные монетные станки. В том же 1733 году Нартов создал механизм для подъема «Царь колокола». После смерти Петра, Нартову было поручено сделать «триумфальный столп» в честь императора, с изображением всех его «баталий».

Когда в Академию Наук были сданы все токарные принадлежности и предметы Петра, а также и «триумфальный столп», то, по настоянию начальника академии, барона Корфа, считавшего Нартова единственным человеком, способным окончить «столп», он был переведен в академию «к токарным станкам», для заведывания учениками токарного и механического дела и слесарями. Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

В 1742 году Нартов принес Сенату жалобу на советника академии Шумахера, с которым у него происходили пререкания по денежному вопросу, а затем добился назначения следствия над Шумахером, на место которого был определен сам Нартов. В этой должности он пробыл только 1,5 года, потому что оказался «ничего кроме токарного художества незнающим и самовластным»; он велел запечатать архив академической канцелярии, грубо обращался с академиками, и наконец, довел дело до того, что Ломоносов и другие члены стали просить возвращения Шумахера, который вновь вступил в управление академией в 1744 году, а Нартов сосредоточил свою деятельность «на пушечно-артиллерийском деле».

1738-1756, работая в Артиллерийском ведомстве, Нартов создал станки для сверления канала и обточки цапф пушек, оригинальные запалы, оптический прицел; предложил новые способы отливки пушек и заделки раковин в канале орудия. В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В обнаруженной рукописи Нартова «Ясное зрелище махин» описывается более 20 токарных, токарно-копировальных, токарно-винторезных станков различных конструкций. Выполненные Нартовым чертежи и технические описания свидетельствуют о его больших инженерных познаниях. Он издал также: «Достопамятные повествования и речи Петра Великого» и «Театрум махинарум».

Генри Модсли (Maudslay Henry 1771-1831)

Английский механик и промышленник. Создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном.

В 12 лет стал работать набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец арсенала и слесарь-механик, в мастерской Дж. Брама — лучшей мастерской Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете.

Позже открыл собственную мастерскую, потом завод в Ламбете.

Создал «Лабораторию Модсли». Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины.

Другие статьи по теме:

Устройство токарного станка 16К20

Схема, паспорт токарного станка 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ, руководство по эксплуатации

Правила эксплуатации токарных и фрезерных станков

. ..

..

смотреть

все ->

Высокоточные станки с ЧПУ — виды, типы и основные функции

14.01.2019

Токарные станки являются важной частью обработки материала. Основная задача токарных станков – механическая обработка заготовок, придание им определенной формы: конусообразная, сферическая, цилиндрическая и т.д. Токарные станки также проделывают дыры путем сверления и нарезают резьбу. Под ЧПУ понимается числовое программное управления, которое используется на современных предприятиях. Токарными станками управляет компьютерная программа с высокой точностью, не допускающая ошибок и обеспечивающая наибольшую точность правильности исполнения работы, а самое главное – её качество.

Основные функции токарных станков:

- изготовление мелких деталей: винты, диски, гайки и т.д.;

- сверление отверстий и нарезка резьбы;

- точение и обработка внутренних и внешних поверхностей.

- Карусельные станки. Предназначены для работы с невысокими крупными деталями цилиндрический и конусовидной формы. В некоторых случаях используется оборудование с несколькими стойками.

- Токарно-винторезные станки являются самым распространенным видом станков. Используется на небольших производствах малой серии. Установка системы ЧПУ позволяет сделать обработку заготовок более массовой. Станки данного типа являются наиболее функциональными.

- Автоматические и полуавтоматические станки предназначены для обработки и производства деталей, имеющих сложную форму. К ним относится оборудование, способное обеспечить высокую точность токарных работ. Следуя из названия, автоматический токарный станок используется для массового производства небольших деталей.

Как правильно выбрать оборудование с ЧПУ:

- Первоначально всё зависит от характера проделываемых работ. Станки с ЧПУ наиболее подходят для массового производства, в случае с единичным производством можно обойтись универсальными станками.

- При работе с крупными деталями наиболее подойдут станки карусельные и токарно-винторезные.

- В зависимости от формы детали рассматривается большое количество серий станков. Это является универсальным для каждого типа детали.

Токарный станок требует внимательного отношения. Только оно обеспечит целостность всех деталей и обрабатываемых материалов. Вот как происходит работа токарного станка:

- При предварительной подготовке новичкам подойдут симуляторы токарных станков. Только после этого можно приступать к полноценной работе на станке.

- Вся основная работа, то есть обработка детали, проходит за счет вращения. Для изменения формы детали используются инструменты, находящиеся на станке.

- Работать на станках с ЧПУ может даже не опытный работник, так как большинство работы выполняет программа и возможная ошибка со стороны человека сводится к нулю. При отсутствии ЧПУ за станком должен работать только профессионал.

В случае работы специалиста со станком с ЧПУ, первому нужно лишь задать конкретную программу и выбрать режим обработки, оптимальной для рабочей заготовки.

В случае работы специалиста со станком с ЧПУ, первому нужно лишь задать конкретную программу и выбрать режим обработки, оптимальной для рабочей заготовки. - Работа со станками всегда требует осторожности и аккуратности, но при работе на станке с ЧПУ вероятность получения травмы и любой риск значительно меньше. Если в работе станка произойдет какой-либо сбой, программа прекратится и станок остановится. Это обеспечивает высокий уровень безопасности при работе с ЧПУ.

Рассмотрим подробнее каждый вид используемых станков.

Карусельные станки используются в таких отраслях производства, как создание медицинского оборудования, робототехника и космонавтика. Работы в данных отраслях должны проходить с максимальной точность. За это отвечают специальные детали, способные различить самую маленькую ошибку в работе станка и обработки детали, вплоть до микронов. Датчики контроля перемещений резца по всей области обеспечивают наивысшую точность на производстве. Различия обычного карусельного станка и карусельного станка с ЧПУ невелика: во втором лишь находится автоматизированный управляющий центр, представляющий собой компьютер из дисплея и клавиатуры упрощенной версии.

Различия обычного карусельного станка и карусельного станка с ЧПУ невелика: во втором лишь находится автоматизированный управляющий центр, представляющий собой компьютер из дисплея и клавиатуры упрощенной версии.

При этом карусельный станок разделяют на два вида: с одной или двумя стойками. Отличие их состоит в том, что двустоечные станки применяются в работе с крупными деталями диаметром от 2,5 до 3 метров. Одна стойка не сможет обеспечить необходимую длину резца и мощность двигателя, в чем и уступает двустоечному станку. Одностоечные станки используются для обработки деталей диаметром до 2 метров.

Токарно-револьверные станки отличаются наличием одной детали – поворотного барабана (револьверная головка). Его основная функция заключается в обеспечении работы нескольких инструментов по обработке одной детали, за счет чего сокращается не только время производства, но и процесс проходит за одну установку станка и не требует дальнейшей переустановки. В некоторых случаях возможно задействование одновременно 12 разных инструментов. Таким образом, одновременно может проводиться несколько разных процессов: резьба, сверление, оттачивание заготовки и т.д.

Таким образом, одновременно может проводиться несколько разных процессов: резьба, сверление, оттачивание заготовки и т.д.

Токарно-револьверные станки разделяются на ручные и станки с ЧПУ. Определяющим при выборе станка данного типа является следующее:

- Как можно большая длина заготовки, ее диаметр и радиус.

- Максимальная скорость вращения при обработке.

- Бесступенчатое регулирование оборотов, позволяющее настроить конкретную процедуру по обработке заготовки.

В случае с токарно-револьверными станками с ЧПУ работа производится полностью автоматизировано. По своим функциям токарно-револьверные станки превосходят токарно-винторезные. В случае с последним была необходимость создавать линию из нескольких агрегатов. Принцип работы винторезных станков основан на передачи заготовки от одного инструмента к другому, тогда как токарно-револьверные способны совершать разную работу одновременно. Чтобы данный процесс проходил без ошибок, необходимо точно определить нужные инструменты и настроить их правильным образом, особенно актуально при обработке сложных деталей с высокими требованиями к обрабатываемой поверхности.

Важной деталью токарно-револьверного станка является шпиндель, так как одну из главных ролей в обработке заготовки играет его вращательный момент. Сам по себе шпиндель — это основная часть любого токарного станка, во время обработки вращающаяся вместе с обрабатываемой деталью. Производительность токарного станка зависит от того, насколько мощная конструкция шпинделя в нем установлена. Чем массивнее конструкция шпинделя, тем более крупные детали может обрабатывать станок.

Также в станках с ЧПУ изменилось расположение станины, на которой монтируются все механизмы. Ее расположение стало наклонным – от 30 до 60 градусов. Снизился уровень засоров частей путем оснащения аппаратов защитными кожухами.

Таким образом, основным и главным плюсом работы на высокоточных станках с ЧПУ является автоматизированная и точная работа станка, позволяющая увеличить объем обработки заготовок, сэкономить время и увеличить качество обрабатываемой заготовки. Всю основную работу выполняет программа, действующая по заданному алгоритму.

Мы рекомендуем

«АТМ Групп» предлагает Вашему вниманию свежий список станков, которые пользуются наибольшим спросом

Токарный станок: значение, типы, детали, модели

Содержание

- Что такое токарный станок?

- История появления и развития оборудования

- Принцип работы

- Основные параметры токарного станка

- Где применяются токарные станки

- Разновидности станков

- Устройство токарного станка

- Станина

- Передняя шпиндельная бабка

- Задняя бабка

- Суппорт

- Какой токарный станок по металлу купить: рекомендации по выбору

- Наиболее популярные модели станков

- Особенности работы на токарном станке по металлу

Металлические изделия используются в различных отраслях промышленности. Детали разных форм устанавливаются в заводском оборудовании, машинах, самолётах, кораблях. Однако вручную сделать похожие изделия крайне сложно. В процессе металлообработки важную роль играет токарный станок. С его помощью мастер может создать из грубой заготовки деталь нужно формы и пустить в дальнейшее производство.

С его помощью мастер может создать из грубой заготовки деталь нужно формы и пустить в дальнейшее производство.

Работа на токарном станке

Что такое токарный станок?

Чтобы понять, что такое токарный станок, необходимо представлять себе из чего состоит это оборудование и как им правильно управлять. При знании технических характеристик проще выбрать подходящую модель.

Токарные станки представляют собой промышленной оборудование, которое может использоваться как для обработки различных видов металла, так и дерева. С помощью таких машин можно изготавливать детали различной формы. Это могут быть металлические кольца, шкивы, втулки, муфты, гайки и валы. Токарное оборудование часто используется для создания специальных канавок на заготовках. С его помощью отрезают части детали, обрабатываются готовые отверстия и создаётся резьба.

История появления и развития оборудования

Считается, что первые токарные станки появились на территории Европы в 16-17 веке. В те времена они изготавливались из деревянных элементов и приводились в движение усилиями человека. Он мог раскручивать подвижное колесо руками или в дальнейшем вращал цепь, закреплённую на звёздочке.

Он мог раскручивать подвижное колесо руками или в дальнейшем вращал цепь, закреплённую на звёздочке.

Активного развития токарное производство не получало до 18 века. Только в первой части 18 века, в промышленности начали активно использоваться металлические механизмы. Ко второй половине 19 века, стараниями американских мастеров, оборудование было модернизировано и уже напоминало современный токарный станок. Работал механизм благодаря электродвигателю, появилась возможность выбирать скорость раскрутки шпинделя.

Принцип работы

Токарное производство распространено в различных сферах промышленности. С помощью таких станков изготавливаются различные детали для машин, оборудования, бытовых приборов, строительства. Принцип работы токарного станка прост:

- Мастер проверяет исправность всех механизмов и крепёжных элементов.

- Закрепляет заготовку на подвижной каретке.

- Устанавливает требуемый резец в патрон, который закрепляется на шпинделях.

- После запуска двигателя, шпиндель начинает крутиться и передаёт вращательную энергию на резец.

Она, в свою очередь, снимает необходимый слой металла с заготовки.

Она, в свою очередь, снимает необходимый слой металла с заготовки.

Если нужно сделать отверстие, мастер устанавливает другой резец в патрон и приступает к сверлению.

Основные параметры токарного станка

При выборе токарного станка по металлу нужно учитывать его основные характеристики. Они указываются в техническом паспорте оборудования. Требуется обратить внимание на такие параметры:

- Панель управления. В бюджетных моделях может отсутствовать регулятор оборотов шпинделя.

- Масса станка. При работе электродвигателя и раскрутке фрезы создаются мощные вибрации. Чем мощнее двигатель, тем тяжелее должен быть станок. На промышленном оборудовании устанавливаются литые станины, которые гасят вибрации и предотвращают движение станка во время работы.

- Габариты. Этот параметр требуется выбирать исходя из свободного места в помещении. Промышленное оборудование больше, чем модели для гаражей или мастерских.

- Мощность привода. Чем тверже металл будет обрабатываться, тем мощнее оборудование нужно покупать.

- Питание. Для маломощных моделей — 220 вольт, для промышленных станков — 380 вольт.

- Размер заготовки. Чем больше деталей можно обрабатывать с помощью токарной машины, тем универсальнее она становится.

Также в различных моделях может присутствовать или отсутствовать реверс. Его переключение осуществляется с помощью рычагов или перекидывания ремня.

Токарный станок с панелью управления

Где применяются токарные станки

Значение токарного станка в металлообработке не преувеличивается. Без такого оборудования не обойдётся ни одно серьёзное производство. С его помощью можно выполнять такие операции:

- различные виды сверления;

- создание резьбы;

- обрезка и обтачивание торцов деталей;

- создание цилиндрических и конусовидных деталей;

- зенкерование;

- фрезерование.

Токарные станки используют в металлургии, автомобилестроении, кораблестроении, самолётостроении, изготовлении деталей для промышленного оборудования.

Разновидности станков

На сегодняшний день существует множество типов токарных станков. Каждый из них отличается своими характеристиками, функциональными возможностями, системой управления и конструкцией.

Виды токарного оборудования:

- Токарно-винторезные. Считаются самыми распространёнными станками. Используются для изготовления единичных деталей и серийного производства. С их помощью можно изготавливать резьбу с наружной и внутренней стороны заготовок, обтачивать цилиндрические и конусовидные заготовки, обрабатывать торцы. Винторезные модели позволяют мастеру создавать отверстия различного диаметра, проводить зенкеровку и развертку. При наличии копировального устройства появляется возможность создавать сложные контуры без фасонных резцов.

- Сверлильные. Большая группа оборудования, к которой относится вертикальный токарный станок, радиальный, одношпиндельный, многошпиндельный и горизонтальный. С помощью таких машин сверлятся отверстия разного диаметра, создаётся резьба.

При выборе сверлильных станков требуется уделять внимание ходу шпинделя, мощности электродвигателя, расстоянию от рабочего стола до патрона, максимальному диаметру создаваемых отверстий.

При выборе сверлильных станков требуется уделять внимание ходу шпинделя, мощности электродвигателя, расстоянию от рабочего стола до патрона, максимальному диаметру создаваемых отверстий. - Расточные. Многофункциональное оборудование, которое позволяет создавать отверстия в заготовках, нарезать резьбу мечиками, создавать пазы на поверхности деталей, зенкеровать и растачивать отверстия. Для точной обработки используют алмазные расточные станки.

- Шлифовальные. Станки, на которые устанавливаются диски со сменными шлифовальными кругами. С их помощью обрабатываются детали различной формы с наружной и внутренней стороны. Дополнительно можно разрезать заготовки, затачивать режущие инструменты. Качество обработки зависит от зернистости шлифовального круга. Крупной фракцией снимают грубые слои металла с заготовки. Мелкая фракция предназначена дли финишной шлифовки.

- Притирочные. На рабочей части устанавливаются специальные притиры, на поверхности которых нанесён абразивный порошок.

- Хонинговальные. На шпинделе таких станков закрепляется специальная головка (хонон), которая представляет собой бруски с нанесение абразивного порошка. Рабочая часть вращается и движется в двух направлениях, обрабатывая неподвижное отверстие в заготовке.

- Зубообрабатывающие. На таком оборудовании устанавливается множество фасонных резцов.

Также нельзя забывать про резьбообрабатывающее и фрезерное оборудование. Они используются для обработки отверстий, нарезания резьбы, торцевания, создания деталей различной формы. В магазинах можно увидеть универсальные токарные станки с ЧПУ. Это универсальное оборудование, которое может выполнять различные задачи. После настройки программы оператором, система сама начинает работу.

Токарно-сверлильный станок

Устройство токарного станка

Существует несколько основных деталей токарного станка. Каждая из них влияет на работу остальных. Помимо ключевых узлов, на оборудование можно устанавливать различные приспособления для токарных станков.

Станина

Чтобы станок был неподвижен во время работы, все детали закрепляются на тяжёлой станине. Она представляет собой два вертикальных ребра, которые закрепляются на неподвижном основании. В нижней части основания могут располагаться отсеки для хранения инструмента и оснастки. На верхней части закрепляются поперечные рейки, по которым передвигаются суппорта и задняя бабка (каретка).

Передняя шпиндельная бабка

В этой детали располагается шпиндель с патроном, подшипники и система управления станком. Внутри находятся подвижные шестерни, через которые на резец передаётся вращательное усилие.

Задняя бабка

Представляет собой подвижный узел станка. С помощью задней бабки закрепляется заготовка на шпинделе. Состоит из двух частей. Нижняя считается неподвижной и играет роль основания. Верхняя перемещается по валу, который проходит внутри задней бабки.

Суппорт

Какой токарный станок по металлу купить: рекомендации по выбору

Чтобы не зря вложить деньги, нужно знать, как выбрать токарный станок. Для домашней мастерской или гаража подойдёт малогабаритное оборудование с небольшой мощностью. Рекомендации по выбору:

Для домашней мастерской или гаража подойдёт малогабаритное оборудование с небольшой мощностью. Рекомендации по выбору:

- Питание станка. Для домашних условий лучше выбирать модель, которую можно подключить к сети 220 вольт.

- Наличие регулировки скоростей вращения шпинделя. Желательно чтобы эта функция присутствовала в выбираемой модели.

- Масса до 80 кг. Этого веса будет достаточно для неподвижности станка во время обработки заготовок. Такие машины можно самостоятельно передвигать по мастерской.

- Габариты. Размеры оборудования должны быть меньше свободного пространства в помещении. Важно оставить пространство для беспрепятственного доступа к любой части машины.

- Наличие гарантии и возможности сдать станок в сервис при поломке.

- Литая станина. Она должна изготавливаться из прочных материалов, чтобы выдерживать постоянные нагрузки.

Чтобы узнать устройство оборудования можно посмотреть схему токарного станка. На ней будут указаны ключевые узлы, соединительные элементы и механизмы для настройки.

Маленькие габариты станка

Наиболее популярные модели станков

Особенности работы на токарном станке по металлу

Чтобы создавать качественные изделия на токарном станке, нужно учитывать некоторые особенности и рекомендации опытных мастеров. Советы по использованию и обслуживанию:

- Прежде чем начать работу требуется проверить крепления основных деталей, резцов и заготовки. Они не должны двигаться при касаниях. Также важно уделить внимание первичной настройке.

- Не рекомендуется класть на станину посторонние предметы или инструменты.

- После выключения станка рабочую поверхность и резцы нужно продуть с помощью компрессора.

- Подвижные элементы требуется смазывать для предотвращения застреваний.

- При работе с заготовками необходимо надевать защитные очки, чтобы избежать попадания стружки в глаза.

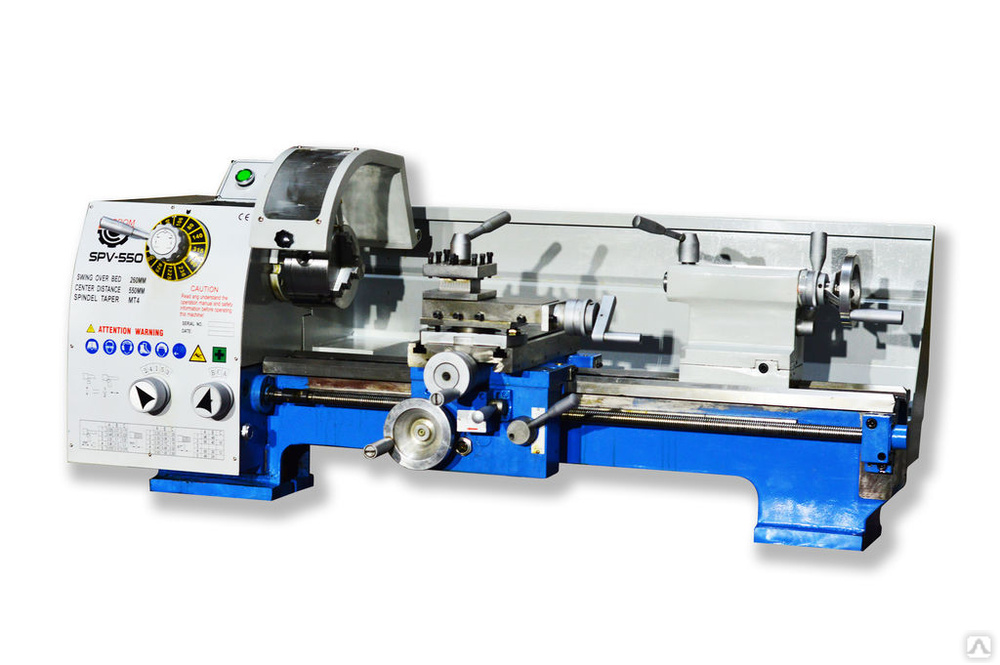

Токарные станки

Токарные станки по металлу предназначены для обработки точением и фрезерованием цилиндрических изделий в центрах.

При выборе токарного станка необходимо учитывать следующие параметры:

межцентровое расстояние L;

максимальный диаметр обрабатываемого изделия D;

частота вращения шпинделя n;

установленная мощность N;

масса станка M.

Токарные станки

| Китай | Германия-Китай | Болгария |

Токарные станки с ЧПУ и обрабатывающие центры

| Китай | Тайвань | Китай-Германия | Германия | Южная Корея |

Компания ООО «Станки» предлагает надежные, качественные и долговечные токарные станки различной мощности, скорости и точности обработки, которые являются экономичными в использовании, рассчитанные на круглосуточную бесперебойную работу на промышленных предприятиях, предназначенные для качественного изготовления большого количества различных изделий в условиях серийного производства.

Токарный станок по металлу Вы можете выгодно купить в ООО «Станки» в Нижнем Новгороде. Мы гарантируем высочайшее качество и надежность всех поставляемых токарных станков и их длительную бесперебойную работу.

|

Токарные станки DMTG, ZMM, RAIS, KNUTH, SPINNER, DOOSAN, FEMCO, POLY GIM, ESCO.

Токарный станок: что нужно знать, для правильного выбора или подбора современного аналога в замен устаревшему токарному станку.

При выборе токарного станка, а также при подборе аналога необходимо понимать способ обработки и учитывать технические характеристики станка по отношению к заготовке: обрабатываемый материал, его вес и структуру.

Необходимо соотносить габариты обрабатываемой заготовки с указанными в технических характеристиках токарного станка перемещениями по координатам сторон обработки. Вес заготовки необходимо соотносить с допустимой нагрузкой на установочные центры ее вращения в токарном станке. Физико-химические свойства материала заготовки необходимо соотносить со скоростью вращения шпинделя, указанной в технических характеристиках токарного станка, в дальнейшем это необходимо для подбора инструментальной оснастки. Особое внимание уделяют суммарной мощности токарного станка, в частности мощности двигателя шпинделя и скорости его вращения, которые всегда указываются в технических параметрах оборудования, при необходимости силовой или финишной токарной обработки.

Точность, шероховатость и допуски, с которыми необходимо изготавливать конечный продукт, являются основными критериями при выборе металлообрабатывающих токарных станков. На точность токарного станка, кроме конструкции, ЧПУ, опыта работы и прочих равных условиях, оказывают влияние указанные в технических характеристиках станка точность повтора и точность позиционирования. Надежность токарного станка определяется длительным сохранением точности повтора и позиционирования, особенно в условиях тяжелых режимов прерывистой токарной обработки. Потребность в количестве изделий (в смену/ месяц/ год) диктует ряд необходимых условий при выборе токарного станка. Основной величиной для оценки динамики работы токарного станка является скорость быстрых перемещений, подач и степень автоматизации процесса (ЧПУ, барфидеры, автоматическая смена инструмента, СОЖ (система подачи охлаждающей жидкости), улавливатели деталей, транспортеры удаления стружки, автоматические загрузочные и разгрузочные роботы). Часто бывает, что выгоднее, к примеру, выбирать 2-х (или много) шпиндельный токарный станок (автомат) с ЧПУ, опционально «нарядить» его, нежели покупать несколько единиц токарного оборудования, которые в итоге потребуют большего количества персонала и затрат.

Надежность токарного станка определяется длительным сохранением точности повтора и позиционирования, особенно в условиях тяжелых режимов прерывистой токарной обработки. Потребность в количестве изделий (в смену/ месяц/ год) диктует ряд необходимых условий при выборе токарного станка. Основной величиной для оценки динамики работы токарного станка является скорость быстрых перемещений, подач и степень автоматизации процесса (ЧПУ, барфидеры, автоматическая смена инструмента, СОЖ (система подачи охлаждающей жидкости), улавливатели деталей, транспортеры удаления стружки, автоматические загрузочные и разгрузочные роботы). Часто бывает, что выгоднее, к примеру, выбирать 2-х (или много) шпиндельный токарный станок (автомат) с ЧПУ, опционально «нарядить» его, нежели покупать несколько единиц токарного оборудования, которые в итоге потребуют большего количества персонала и затрат.

Конечно же, токарный станок — это инструмент для заработка денег, он должен себя в первую очередь «отбить» и работать дальше, поэтому мы предлагаем разные токарные станки и технологии.

Выбор токарного станка сам по себе так же налагает ряд условий на покупателя. Управление токарным станком, требует несомненной квалификации обслуживающего персонала и часто именно это и учитывается при выборе токарного станка. Управление токарным станком может осуществляться в мануальном (ручном) режиме, с помощью УЦИ (Устройство Цифровой Индикации перемещения по осям обработки, отслеживается с помощью оптических линеек, устанавливаемых на станок), с помощью ЦПУ (Циклового Программного Управления, когда отслеживается обработка не всей детали, а только части — цикла), ЧПУ (числовое программное управление — передовая технология для полной автоматизации процесса изготовления деталей). Некоторые токарные станки вместо ЧПУ комплектуют специальным программным обеспечением, которое устанавливается на персональный компьютер заказчика. Многие токарные станки по определению должны работать в специальных условиях, для установки необходима специальная подводка электричества, специальный фундамент. Габариты и вес токарного станка также являются основными его техническими характеристиками.

Габариты и вес токарного станка также являются основными его техническими характеристиками.

ООО «Станки» (831) 414-73-14

Что такое токарный станок и что делают токарные станки? Горнило

перейти к содержанию

MachiningMachine

Автор: Peter Jacobs

Будучи слесарем или специалистом по ЧПУ, целый день работающим на вертикальных фрезерных станках, вы должны знать о токарном станке. Хотя токарные станки в настоящее время очень продвинуты с новыми технологиями, они являются одним из старейших станков, изобретенных еще в 1300 г. до н.э. в Древнем Египте.

Около 1569 г. н.э. токарные станки в основном использовались во Франции для изготовления изделий из дерева; однако во время промышленной революции 18 века люди в Англии модернизировали токарный станок по металлу.

В этом блоге мы будем вникать в детали, различные типы, как научиться их использовать и многое другое. Давайте начнем.

Давайте начнем.

Что такое токарный станок?

Токарный станок — это станок, используемый для придания формы деревянным или металлическим изделиям. Он обрабатывает деревянную или металлическую деталь, вращая ее вокруг оси, в то время как стационарный режущий инструмент продолжает удалять ненужный материал с заготовки, чтобы придать ей желаемую форму.

Эти машины используются для различных операций по изготовлению изделий, таких как шлифование, сверление, резка, деформация и токарная обработка. Они используются в металлообработке, термическом напылении, обработке стекла и тюнинге различных художественных изделий по дереву.

Являясь одним из самых древних станков, способных выполнять широкий спектр производственных задач, он также известен как «Мать всех станков».

Как работает токарный станок?

Прежде чем узнать, как работает эта машина, необходимо узнать о ее частях. Большинство состоит из следующего:

-

Bed

-

Headstock

-

Tailstock

-

Spindle

-

Motor

-

Chuck

-

Режущие инструменты

Рабочий процесс токарного станка

Этап 1: Обрабатываемая деталь помещается между передней и задней бабками. Он соединен с патроном, который помогает поставить заготовку в устойчивое положение, захватив ее снаружи.

Он соединен с патроном, который помогает поставить заготовку в устойчивое положение, захватив ее снаружи.

Шаг 2: Заготовка вращается с помощью шпинделя, соединенного с двигателем. Он заставляет заготовку вращаться вокруг своей оси.

Шаг 3: Режущий инструмент помещается в держатель инструмента, который удерживает фрезу на соответствующем расстоянии от вращающейся заготовки, чтобы его лезвия могли резать заготовку по желанию. Различные типы режущих инструментов используются для различных желаемых форм и материалов.

Типы токарных станков

В настоящее время вы можете найти множество типов токарных станков, наиболее часто используемыми из которых являются:

Токарный станок с двигателями

Токарные станки с двигателями были популярным изобретением со времен промышленной революции. Они использовали паровые двигатели в качестве источника энергии для непрерывного вращения. Эти машины в настоящее время используются в основном в промышленных целях для сверления или растачивания металлических деталей.

Скоростные токарные станки

Скоростные токарные станки используются для резки деревянных деталей. Поскольку скорость вращения шпинделя в токарных станках этого типа высока, они известны как скоростные токарные станки. Это одна из самых простых машин для понимания, поскольку они состоят только из передней бабки, задней бабки и револьверной головки.

Револьверные станки

Револьверные станки идеально подходят для изготовления идентичных заготовок. Он имеет револьверную головку, которая позволяет машине удерживать несколько режущих инструментов, которые можно использовать одновременно.

Токарные станки для инструментальной мастерской

Токарный станок для инструментальной мастерской — лучший вариант, если вам нужна точность резки. По функциям и рабочему процессу токарные станки Tool Room идентичны токарным станкам Engine. Вы можете легко контролировать скорость токарных станков Tool Room в соответствии с желаемым резом.

Токарные станки по стеклу

Поскольку стекло очень хрупкое и может разбиться при резке лезвием, токарные станки по стеклу используют тепло от горелки, чтобы сделать его ковким. Как только стекло становится гибким, ему придают форму вручную. Этот тип токарного станка в основном используется для производства изделий из стекла, таких как браслеты или дизайнерские зеркала.

Как только стекло становится гибким, ему придают форму вручную. Этот тип токарного станка в основном используется для производства изделий из стекла, таких как браслеты или дизайнерские зеркала.

Разница между токарным станком по металлу и токарным станком по дереву

Хотя большинство станков имеют схожие функции, не все из них можно использовать для изготовления одного материала. Например, токарный станок, изготавливающий деревянные изделия, нельзя использовать для обработки металлических деталей.

| Токарный станок по металлу | Токарный станок по дереву | |

|---|---|---|

| Мощность двигателя | Токарный станок, используемый для обработки металлических деталей, имеет мощный двигатель. | Имеет относительно менее мощный двигатель. |

| Скорость вращения | Большинство токарных станков по металлу вращаются намного быстрее, чем токарные станки по дереву, и имеют переменную скорость вращения. | Имеет скорость вращения 500-1200 оборотов в минуту и вообще не имеет переменной скорости. |