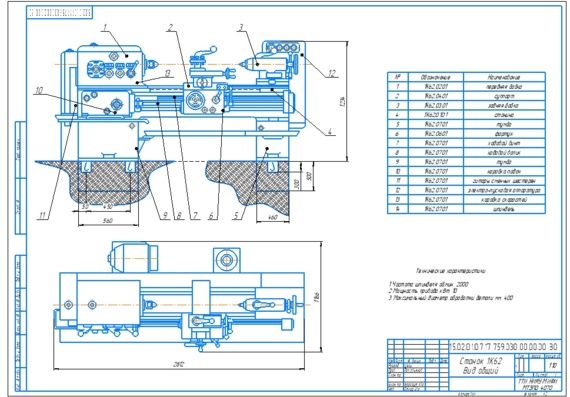

Станок 1к62 габариты и крепежные размеры: 1К62 Станок токарно-винторезный универсальный. Паспорт, руководство, схемы, описание, характеристики

Содержание

Токарный станок 1к62 — цена, отзывы, характеристики с фото, инструкция, видео

Токарно винторезный станок 1К62 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Основные достоинства предлагаемой серии станков — высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

- Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

- Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

- Станки 1К62 могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

| Параметры станка | Значение | |

|---|---|---|

| Наибольший диаметр обрабатываемой заготовки, мм: | ||

| 435 | ||

| 224 | ||

| Наибольшая длина обрабатываемой заготовки, мм | 1000,1500 | |

| Размер внутреннего конуса в шпинделе | Морзе 6 | |

| Диаметр цилиндрического отверстия в шпинделе | 55 (62*) | |

| Число ступеней частот вращения шпинделя | 23 | |

| Частота вращения шпинделя | 12,5. ..2000 мин-1 ..2000 мин-1 | |

| Число ступеней рабочих подач: | ||

| 42(56*) | ||

| 42(56*) | ||

| Рабочие подачи, мм/об: | ||

| 0,70…4,16 (0,036…7,54*) | ||

| 0,035…2,08 (0,018…3,77*) | ||

| Число нарезаемых резьб: | ||

| 45(53*) | ||

| 28(57*) | ||

| 38 | ||

| 37 | ||

| 5 | ||

| Шаг нарезаемой резьбы: | ||

0,5. ..192 мм ..192 мм | ||

| 0,5…48 модулей | ||

| 24…15/8 ниток на дюйм | ||

| 96…1 питч | ||

| 3/8″, 7/16″, 8; 10 и 12 мм | ||

| Быстрые установочные перемещения суппорта, м/мин: | ||

| 4,5 | ||

| 2,25 | ||

| Размер внутреннего конуса в задней бабке | Морзе 5 | |

| Наибольшее перемещение пиноли задней бабки, мм | 200 | |

| Поперечное смещение корпуса задней бабки, мм | ±15 | |

| Наибольшее сечение резца | 25 | |

| Давление воздуха, МПа | 0,4. ..0,6 ..0,6 | |

| Питание от электросети напряжением | 220/380 В (50Гц) | |

| Мощность электродвигателя главного привода, кВт | 11 (7,5*) | |

| Габаритные размеры станка, мм: | ||

| 2786, 3286, 3786 | ||

| 1200 | ||

| 1500 | ||

| Масса станка, кг , при длине обработки: | ||

| 3080 | ||

| 3440 | ||

| 3800 | ||

1К62 относится к классу лобовых станков – предназначенных для работы с заготовками большого диаметра, но сравнительно малой длины. Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.

Благодаря возможности поперечной регулировки задней балки имеется возможность обтачивания пологих конусов. Благодаря наличию замка балка может соединяться с нижней секцией суппорта для повышения функциональности при сверлении деталей и заготовок.

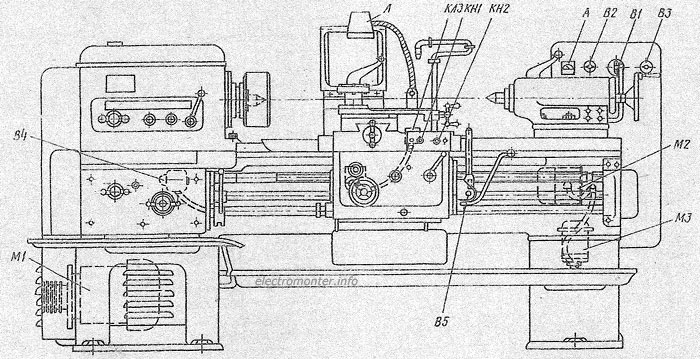

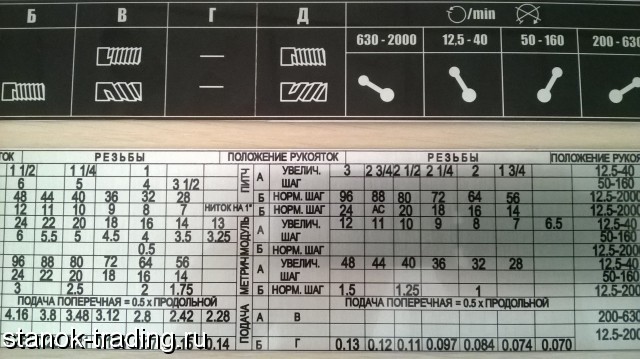

23 режима скорости в диапазоне от 12,5 до 2000 об/мин обеспечивают широкие возможности обработки и назначение станка — токарная обработка металлов любой твердости. Переключение режимов осуществляется в коробке скоростей со сменными шестернями. Станок оборудован асинхронным электродвигателем мощностью 10 кВт (2000 об/мин), подачу суппорта обеспечивает вспомогательный двигатель мощностью 1 кВт (1400 об/мин). Двигатели оснащены тепловыми реле для предупреждения перегрева. Высокая мощность и широкий выбор скоростей обеспечивают высокую эффективность станка и в силовом, и в скоростном резании.

В соответствии с требованиями ГОСТ №8-82 данный станок относится к первой группе точности «Н». Для крепления заготовок могут быть использованы трехкулачковые (диаметр — 250 мм) или четырехкулачковые (400 мм) патроны самоцентрирующегося типа.

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Отзывы о станок токарный 1К62:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

Станок токарно винторезный 1к62 технические характеристики, 1 к 62

Советское станкостроение активно начало развиваться в 50-е года 20 века. Именно тогда инженерами московского завода «Красный пролетарий» была представлена знаменитая модель 1к62, за которой работало не одно поколение советских мастеров. На тот момент универсальность и надежность агрегата стали основными факторами успеха конструкции. И этот триумф наблюдается по сегодняшний день. В наши дни во многих цехах и частных мастерских можно встретить подобную технику, которая, спустя десятки лет активной эксплуатации, продолжает чинно выполнять возложенные на нее функции.

Из названия станка токарного 1к62 можно понять, что это за оборудование и какое ее целевое назначение. Индекс 1 определяет группу, к которой принадлежит техника – токарные станки. Буква «К» указывает на поколение агрегата. Цифра 6 информирует нас о том, что техника относится к подгруппе токарно-винторезных станков, а конечная двойка говорит о том, что высота центров над станиной составляет 22 сантиметра.

Данный станок отличается универсальностью, так как призван выполнять огромный спектр задач. Главная его функция – нарезание различных видов резьбы. Также оборудование способно создавать архимедовы спирали различного шага.

Станок 1к62 может применяться для работы с закаленными заготовками, поскольку шпиндель агрегата монтирован на особые подшипники, делающие всю конструкцию максимально жесткой. В данной модели предусмотрена возможность ударной обработки заготовок различной степени твердости. При этом никак не страдает точность обработки детали.

Одно из преимуществ, которыми обладает станок токарно-винторезный 1к62, немалая мощность основного силового агрегата. Отменная прочность и повышенная жесткость основных элементов делает конструкцию невероятно выносливой и производительной. Виброустойчивость, а также большой выбор скоростных режимов и вариантов подач позволяют осуществлять первоклассное резание минералокерамическими и изготовленными из твердых сплавов инструментами.

Отменная прочность и повышенная жесткость основных элементов делает конструкцию невероятно выносливой и производительной. Виброустойчивость, а также большой выбор скоростных режимов и вариантов подач позволяют осуществлять первоклассное резание минералокерамическими и изготовленными из твердых сплавов инструментами.

Содержание

- Токарный 1К62

- Токарный станок 1к62: технические характеристики

- Подводя итоги

- Технические характеристики токарного станка 1к62

- Технические характеристики станка 1к62:

- Токарно-винторезный станок 1К62: технические характеристики, паспорт

- Токарный станок 1к62: технические характеристики

- Подводя итоги

- Основные поломки, причины и методы их устранения

- 1К62 характеристики станка

- Итоги

- Токарно-винторезный станок мод. 1К62Б

- Станок токарный 1к62

- Токарный станок 1К62: обзор технических параметров

- Технические характеристики станка 1к62:

- Интересные публикации:

Токарный 1К62

Существенный плюс станка – возможность работы с короткими деталями значительного диаметра.

Оборудование без труда справляется с пологими конусами. Это стало возможным, благодаря конструктивной особенности задней балки агрегата. Она может смещаться в поперечном направлении, что делает технику особенно ценным помощником квалифицированного мастера.

Конструкцией предусмотрено наличие замка, который при необходимости соединяет суппорт с задней балкой. Такая опция полезна в тех случаях, когда приходится производить сверление при механическом движении балки от суппорта.

Станок токарный 1к62 может агрегироваться с подвижными и неподвижными люнетами, диаметр которых составляет от 20 до 80 и от 20 до 130 миллиметров соответственно. Модель комплектуется сменными зубчатыми колесами, передающими движение коробке передач. Также конструкцией предусмотрено наличие упора, монтируемого на станине. Он позволяет осуществлять продольное смещение каретки. Упор ограничивает интенсивность движения суппорта 250-ю миллиметрами в минуту.

Токарный станок 1к62: технические характеристики

Чтобы разобраться во всех преимуществах рассматриваемого нами агрегата, необходимо подробнее изучить его технические параметры.

Ниже будут представлены основные характеристики модели 1к62.

Предельный диаметр заготовки у данного станка составляет (при фиксации над станиной) 400 миллиметров, а диаметр прутка – 45 миллиметров. В агрегате предусмотрено двадцать три встроенные скорости вращения шпинделя в пределах от 12.5 до 2000 оборотов в минуту.

В станке токарно-винторезном 1к62 предусмотрен 10-киловаттный двигатель. С помощью коробки передач мастер может выбирать оптимальный режим поперечной и продольной передачи суппорта. Переключение осуществляется путем манипуляций со встроенными рукоятями. Кроме того, в агрегате предусмотрена возможность интенсивного движения суппорта, что стало возможным благодаря дополнительному киловаттному двигателю.

Описывая, какие свойственны токарному станку 1к62 технические характеристики, следует упомянуть то, что агрегат имеет тепловые реле, призванные защищать его от продолжительных перегрузок. Кроме того, оборудование укомплектовано предохранителями, препятствующими появлению замыкания.

В соответствии с ГОСТ 8-82 устройство относится к классу точности Н. Допустимая масса заготовки составляет 500 кг в патроне и 1500 кг в центрах. Техника укомплектована четырьмя электрическими двигателям: основным силовым агрегатом главного привода, двигателем быстрых перемещений, электродвигателем гидростанции и насоса охлаждения. Модель имеет серьезные габариты, которые составляют 2812х1166х1324 миллиметров при массе станка 2140 кг.

Очевидно, что токарный станок 1к62 технические характеристики демонстрирует на самом высоком уровне. Он способен справиться с большинством задач, возникающих перед токарем, что делает его незаменимым помощником и на крупном производстве, и в небольших цехах.

Подводя итоги

Токарный станок 1к62 – это достойный инструмент советского образца, который, несмотря на свое моральное устаревание, остается серьезным конкурентом многим аналогам, таким как Samat 400S (Россия), CA6140A (Китай) и CU402 (Болгария). Его главные преимущества заключаются в надежности, высокой производительности и дешевизне обслуживания. Однако современные технологические достижения мастерам, работающим за станком, спроектированным в середине 20 века, конечно же, остаются недоступными.

Однако современные технологические достижения мастерам, работающим за станком, спроектированным в середине 20 века, конечно же, остаются недоступными.

Серия 1к62 – это недорогая альтернатива многим станкам, однако стоит учитывать, что функционал этой модели скромнее возможностей более современных аналогов.

Токарно-винторезный станок 1К62 часто называется наиболее распространенным в своем классе в странах бывшего СССР.

Технические характеристики токарного станка 1к62

На нем токари обрабатывают детали самой разной номенклатуры, имеющие типовые размеры.

На станке 1К62 можно вести обработку конических, цилиндрических и сложных поверхностей, как на наружной части заготовки, так и внутри. Кроме этого, данное оборудование позволяет нарезать резьбу и вести обработку торцов широким спектром инструментов: резцами, сверлами, зенкерами, метчиками и плашками.

Станок 1К62 позволяет работать, в том числе, с закаленными заготовками, потому что его шпиндель стоит на специальных подшипниках, которыми обеспечивается необходимая жесткость. Материалы могут обрабатываться с ударными нагрузками без снижения точности работы.

Производством токарно-винторезных станков 1К62 занимался завод «Красный пролетарий» (Москва). Сегодня он не работает, и в продаже доступно только бывшее в эксплуатации оборудование или его современные аналоги. Б/у станки стоят дешевле, однако аналогичные модели значительно усовершенствованы с точки зрения требований современного потребителя.

Токарно винторезный станок 1к62 снят с производства.

Современный аналог станка 1к62: токарный станок CS6150B (Цена от 18.650 USD)

Технические характеристики станка 1к62:

| Параметр | Значение |

| Мах диаметр обработки над станиной | 435 мм |

| Мах диаметр обработки над суппортом | 224 мм |

| Длина обрабатываемой заготовки | 1000, 1500 мм |

| Диаметр отверстия в шпинделе | 55 мм |

| Число ступеней вращения шпинделя | 23 |

| Размер конуса в шпинделе | Морзе 6 |

| Частота вращения шпинделя | 12. 5…2000 об/мин. 5…2000 об/мин. |

| Число ступеней продольных подач | 42 |

| Число ступеней поперечных подач | 42 |

| Продольные подачи | 0.70…4.16 мм/об |

| Поперечные подачи | 0.035…2.08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых резьб архимедовой спирали | 5 |

| Шаг нарезания метрической резьбы | 0.5…192 мм |

| Шаг нарезания дюймовой резьбы | 24…1 5/8 ниток на дюйм |

| Шаг нарезания модульной резьбы | 0.5…48 модулей |

| Шаг нарезания питчевой резьбы | 96…1 питч |

| Шаг нарезания резьбы архимедовой спирали | 3/8″, 7/16″, 8; 10 и 12 мм |

| Быстрые установочные продольного перемещения суппорта | 4. 5 м/мин 5 м/мин |

| Быстрые установочные поперечного перемещения суппорта | 2.25 м/мин |

| Наибольшее перемещение пиноли задней бабки | 200 мм |

| Поперечное смещение корпуса задней бабки | +/-15 мм |

| Размер внутреннего конуса в задней бабке | Морзе 5 |

| Наибольшее сечение резца | 25 |

| Давление воздуха | 0.4…0.6 МПа |

| Питание | 220/380В, 50Гц |

| Мощность электродвигателя главного привода | 11 кВт |

| Габаритные размеры (длина*ширина*высота) | 2786,3286,3786*1200*1500 мм |

| Масса | 3080, 3440, 3800 кг |

Советское станкостроение активно начало развиваться в 50-е года 20 века. Именно тогда инженерами московского завода «Красный пролетарий» была представлена знаменитая модель 1к62, за которой работало не одно поколение советских мастеров. На тот момент универсальность и надежность агрегата стали основными факторами успеха конструкции. И этот триумф наблюдается по сегодняшний день. В наши дни во многих цехах и частных мастерских можно встретить подобную технику, которая, спустя десятки лет активной эксплуатации, продолжает чинно выполнять возложенные на нее функции.

На тот момент универсальность и надежность агрегата стали основными факторами успеха конструкции. И этот триумф наблюдается по сегодняшний день. В наши дни во многих цехах и частных мастерских можно встретить подобную технику, которая, спустя десятки лет активной эксплуатации, продолжает чинно выполнять возложенные на нее функции.

Из названия станка токарного 1к62 можно понять, что это за оборудование и какое ее целевое назначение. Индекс 1 определяет группу, к которой принадлежит техника – токарные станки. Буква «К» указывает на поколение агрегата. Цифра 6 информирует нас о том, что техника относится к подгруппе токарно-винторезных станков, а конечная двойка говорит о том, что высота центров над станиной составляет 22 сантиметра.

Данный станок отличается универсальностью, так как призван выполнять огромный спектр задач. Главная его функция – нарезание различных видов резьбы. Также оборудование способно создавать архимедовы спирали различного шага.

Станок 1к62 может применяться для работы с закаленными заготовками, поскольку шпиндель агрегата монтирован на особые подшипники, делающие всю конструкцию максимально жесткой. В данной модели предусмотрена возможность ударной обработки заготовок различной степени твердости. При этом никак не страдает точность обработки детали.

В данной модели предусмотрена возможность ударной обработки заготовок различной степени твердости. При этом никак не страдает точность обработки детали.

Одно из преимуществ, которыми обладает станок токарно-винторезный 1к62, немалая мощность основного силового агрегата. Отменная прочность и повышенная жесткость основных элементов делает конструкцию невероятно выносливой и производительной. Виброустойчивость, а также большой выбор скоростных режимов и вариантов подач позволяют осуществлять первоклассное резание минералокерамическими и изготовленными из твердых сплавов инструментами. Существенный плюс станка – возможность работы с короткими деталями значительного диаметра.

Оборудование без труда справляется с пологими конусами. Это стало возможным, благодаря конструктивной особенности задней балки агрегата. Она может смещаться в поперечном направлении, что делает технику особенно ценным помощником квалифицированного мастера.

Конструкцией предусмотрено наличие замка, который при необходимости соединяет суппорт с задней балкой. Такая опция полезна в тех случаях, когда приходится производить сверление при механическом движении балки от суппорта.

Такая опция полезна в тех случаях, когда приходится производить сверление при механическом движении балки от суппорта.

Станок токарный 1к62 может агрегироваться с подвижными и неподвижными люнетами, диаметр которых составляет от 20 до 80 и от 20 до 130 миллиметров соответственно. Модель комплектуется сменными зубчатыми колесами, передающими движение коробке передач. Также конструкцией предусмотрено наличие упора, монтируемого на станине. Он позволяет осуществлять продольное смещение каретки.

Токарно-винторезный станок 1К62: технические характеристики, паспорт

Упор ограничивает интенсивность движения суппорта 250-ю миллиметрами в минуту.

Токарный станок 1к62: технические характеристики

Чтобы разобраться во всех преимуществах рассматриваемого нами агрегата, необходимо подробнее изучить его технические параметры. Ниже будут представлены основные характеристики модели 1к62.

Предельный диаметр заготовки у данного станка составляет (при фиксации над станиной) 400 миллиметров, а диаметр прутка – 45 миллиметров. В агрегате предусмотрено двадцать три встроенные скорости вращения шпинделя в пределах от 12.5 до 2000 оборотов в минуту.

В агрегате предусмотрено двадцать три встроенные скорости вращения шпинделя в пределах от 12.5 до 2000 оборотов в минуту.

В станке токарно-винторезном 1к62 предусмотрен 10-киловаттный двигатель. С помощью коробки передач мастер может выбирать оптимальный режим поперечной и продольной передачи суппорта. Переключение осуществляется путем манипуляций со встроенными рукоятями. Кроме того, в агрегате предусмотрена возможность интенсивного движения суппорта, что стало возможным благодаря дополнительному киловаттному двигателю.

Описывая, какие свойственны токарному станку 1к62 технические характеристики, следует упомянуть то, что агрегат имеет тепловые реле, призванные защищать его от продолжительных перегрузок. Кроме того, оборудование укомплектовано предохранителями, препятствующими появлению замыкания.

В соответствии с ГОСТ 8-82 устройство относится к классу точности Н. Допустимая масса заготовки составляет 500 кг в патроне и 1500 кг в центрах. Техника укомплектована четырьмя электрическими двигателям: основным силовым агрегатом главного привода, двигателем быстрых перемещений, электродвигателем гидростанции и насоса охлаждения. Модель имеет серьезные габариты, которые составляют 2812х1166х1324 миллиметров при массе станка 2140 кг.

Модель имеет серьезные габариты, которые составляют 2812х1166х1324 миллиметров при массе станка 2140 кг.

Очевидно, что токарный станок 1к62 технические характеристики демонстрирует на самом высоком уровне. Он способен справиться с большинством задач, возникающих перед токарем, что делает его незаменимым помощником и на крупном производстве, и в небольших цехах.

Подводя итоги

Токарный станок 1к62 – это достойный инструмент советского образца, который, несмотря на свое моральное устаревание, остается серьезным конкурентом многим аналогам, таким как Samat 400S (Россия), CA6140A (Китай) и CU402 (Болгария). Его главные преимущества заключаются в надежности, высокой производительности и дешевизне обслуживания. Однако современные технологические достижения мастерам, работающим за станком, спроектированным в середине 20 века, конечно же, остаются недоступными.

Серия 1к62 – это недорогая альтернатива многим станкам, однако стоит учитывать, что функционал этой модели скромнее возможностей более современных аналогов.

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

- Станок не включается. Самая распространенная и наиболее простая в решении проблема. Она, скорее всего, связана с отсутствием сетевого напряжения. Мастеру рекомендуется проконтролировать наличие и показатели напряжения.

- Не удается с помощью рукояти переключить блок шестерен, агрегат издает типичный звук проскальзывания. Такого рода проблема связана с тем, что блок не выводится из холостого положения. Рекомендуется запустить повторно электромотор и осуществить включение передачи «на выбеге».

- Электромотор самопроизвольно отключается в процессе работы. Скорее всего, это срабатывает реле, защищающее силовой агрегат от чрезмерной нагрузки. В этом случае мастеру стоит снизить интенсивность резания или подачи.

- Недостаточно высокий крутящий момент шпинделя, который не достигает предела, указанного в документации. Проблема может состоять в недостаточно сильном натяжении ремней. Увеличив его, вы повысите крутящий момент. Еще одной причиной проявления проблемы может быть плохо затянутая фрикционная муфта, увеличив натяжение которой, вам также удастся повысить крутящий момент.

- Медленное торможение шпинделя. В большинстве случаев причина этой неисправности – недостаточно сильное натяжение ленты торможения.

Увеличив этот параметр, вы отметите, что торможение стало более динамичным.

Увеличив этот параметр, вы отметите, что торможение стало более динамичным. - Усиление подачи суппорта не достигает показателей, указанных в документации. Чтобы справиться с проблемой, специалисты рекомендуют сильнее затянуть пружину перегрузочного устройства.

- Охлаждающий насос не функционирует. Обычно возникновение этой проблемы связывают с недостаточно высоким уровнем охлаждающей жидкости в системе. Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу.

- Чрезмерная вибрация станка во время работы. Причин это этому может быть несколько. Первая – это некорректный монтаж агрегата по уровню. В этом случае нужно выверить станок. Вторая возможная причина – это износ стыка направляющих суппорта.

1К62 характеристики станка

Подтяните прижимные клинья и планки, и, скорее всего, ситуация исправиться.

Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента.

Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента. - Точность обработки заготовки неудовлетворительная. Есть четыре основные причины такой проблемы. Это – поперечное смещение задней бабки, чрезмерный вылет зафиксированной в патроне конструкции, недостаточно жесткая фиксация держателя резца или патрона. В первом случае вам необходимо настроить положение бабки, во втором – поджать конструкцию центром или поддержать люнетом. В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

Нередко ремонт токарного станка 1К62 нужно произвести по причине неисправности смазочной системы. Если в маслоуказателе отсутствует слабая струя смазки, то это говорит о том, что винт упора рычага насоса не настроен. Мастеру нужно отрегулировать положение плунжера.

Если же струя масла есть, но она очень слабая, то, скорее всего, причина – загрязнение фильтра. Проблема решается банальной промывкой фильтра.

Проблема решается банальной промывкой фильтра.

Итоги

Как видно, ремонт токарных станков можно производить самому, если разбираться в способах устранения основных неисправностей. Надеемся, что представленная информация сэкономит вам деньги и массу времени.

Токарно-винторезный станок мод. 1К62Б

ЛАБОРАТОРНАЯ РАБОТА №1

по учебной дисциплине «Технология Машиностроения»

по теме «Технологическое оснащение лаборатории, станки и инструменты»

Выполнил студент

1 курса гр. Б01-721-1 __________________________________________ Антонов И.А.

(подпись)

Проверил ____________________________________________________ Могильников Е.В.

(оценка, подпись)

Глазов, 2014

Цель работы —рассказать о технологическом оснащении лаборатории.

Задачи:1)Выяснить марки станков, стоящих в лаборатории, и их предназначение.

2)Узнать их технические характеристики, массу и габариты станков.

3)Обозначить главное движение и движение подачи станков.

Токарно-винторезный станок мод. 1К62Б

Изготовлен : 1971 г., завод «Красный пролетарий» .

Технические характеристики :

Наиб. диаметр обраб. детали над станиной 400 мм

Высота центров 215 мм

Наиб. диаметр обраб. детали над суппортом 220 мм

Расстояние между центрами 1000/1400 мм

Диаметр прутка проход. в отв. Шпинделя 40 мм

Шаг нарезаемой резьбы метрич. 1-192 мм

Максимальный вес обраб. детали в центрах 400 кг

Вес станка 2200 кг

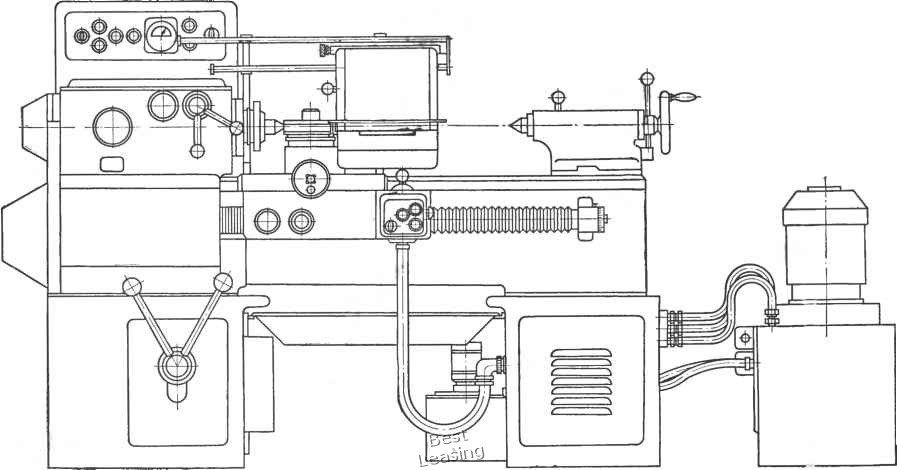

Станки модели 1к62б предназначены для обтачивания и растачивания в центрах или патроне цилиндров, крутых и пологих конусов, обработки торцов, нарезания метрической , модульной, дюймовой, многозаходной и точной резьб.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

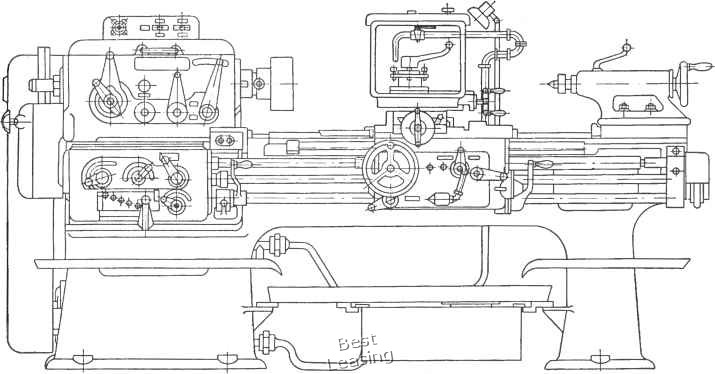

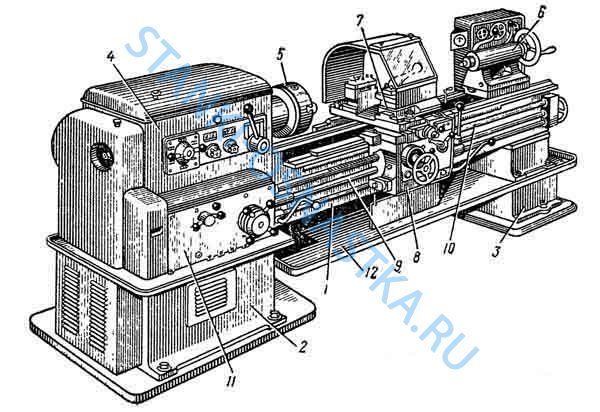

Устройство станка

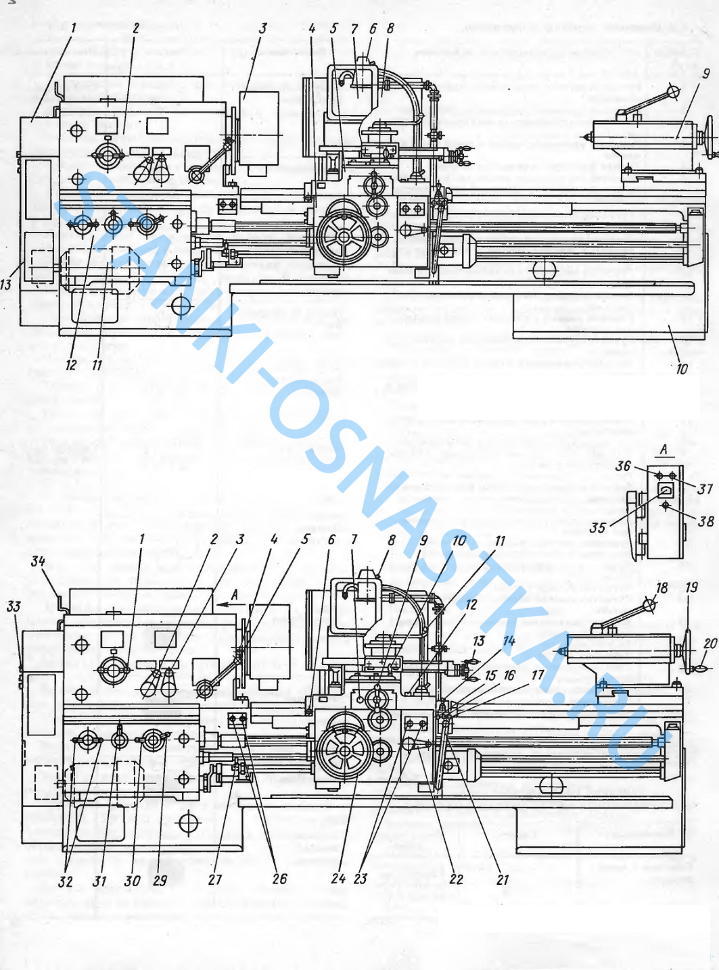

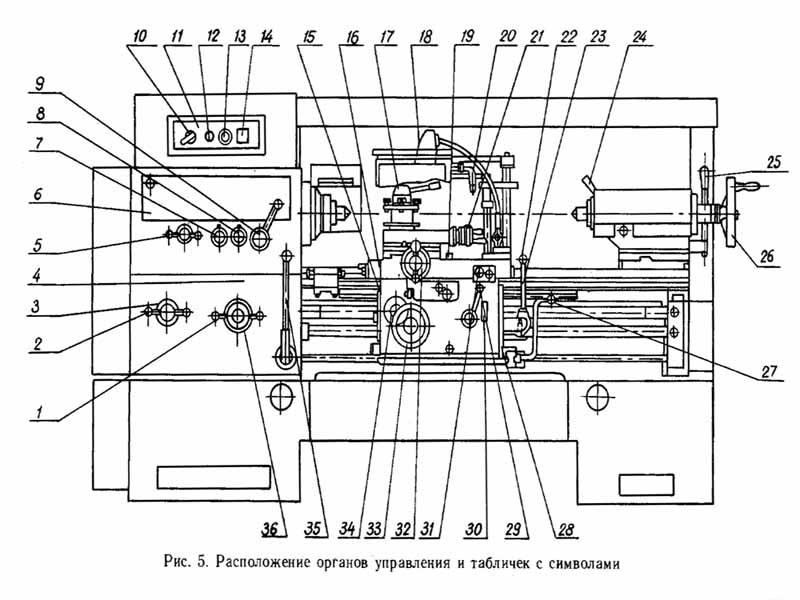

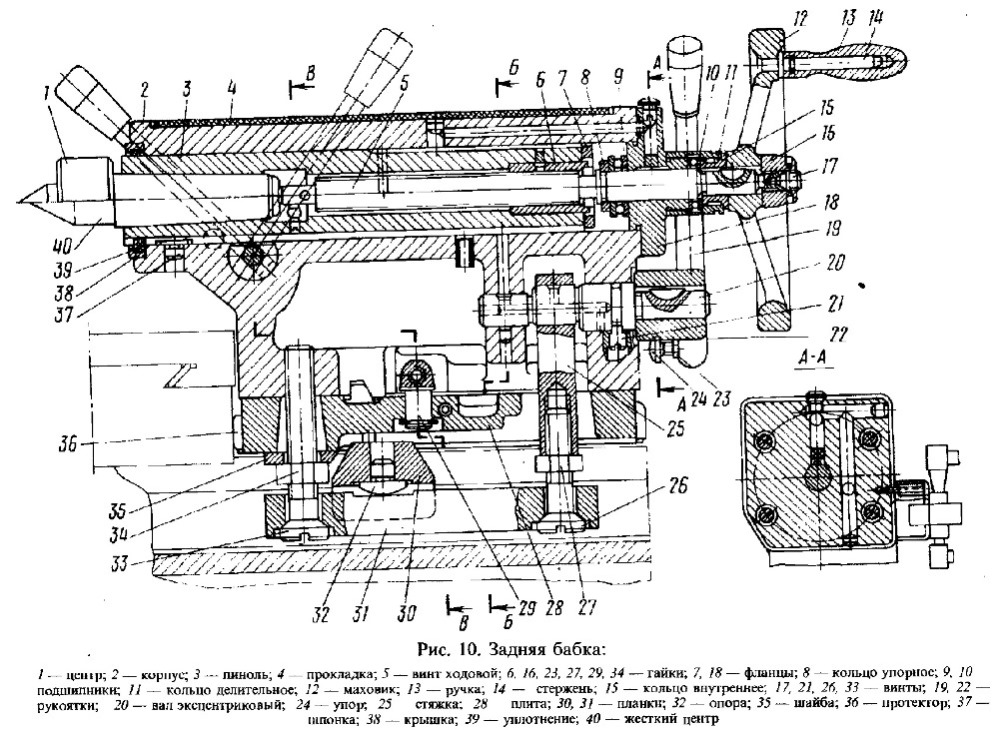

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13-коробка скоростей, 14 – шпиндель.

Универсальный токарно-винторезный станок ТВ-320П

Станок универсальный токарно-винторезный модели ТВ320, ТВ320П предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания метрической резьбы.

Токарно-винторезный станок модели ТВ-320 представляет собой высокооборотный специализированный станок особо пригодный для выполнения работ в инструментальном и приборостроительном производстве.

Станок может быть успешно использован, также, для выполнения работ операционного характера.

Станок предназначен для токарной обработки деталей резцами, укрепленными как на переднем, так и на заднем резцедержателях. Задний резцедержатель устанавливается на суппорте по мере необходимости. Обточка конусов производится путем поперечного смещения центра задней бабки.

В соответствии с требованиями этого прогрессивного метода станок снабжен механизмом изменения величины подачи на ходу без его остановки, а рукоятки продольного и поперечного перемещения суппорта — лимбами с ценой деления, соответствующей перемещению суппорта на 0,1 мм продольного и 0,01 мм поперечного. Лимб фартука имеет цену деления 0,1 мм. Величина поперечного перемещения суппорта позволяет при одновременном креплении двух резцов перемещать резцовую головку в обе стороны за осевую линию центров.

Лимб фартука имеет цену деления 0,1 мм. Величина поперечного перемещения суппорта позволяет при одновременном креплении двух резцов перемещать резцовую головку в обе стороны за осевую линию центров.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

Сверлильный станок 2М135

Изготовитель : Стерлитамакский станкостроительный завод им. Ленина .

Станок вертикально-сверлильный 2МI35 используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначен для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами. Наличие на станке механической подачи шпинделя, при ручном управлении пиклами работы, допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станок снабжен устройством реверсирования электродвигателя главного движения, что позволяет производить нарезание резьбы машинными метчиками при ручной подаче шпинделя.

Класс точности станка Н по ГОСТ 8-82.

Технические характеристики:

Наибольший диаметр сверления в стали 45 ГОСТ 1050- 74, мм 35

Размеры конуса шпинделя по СТ СЭВ 147-75 Морзе 4

Расстояние оси шпинделя до направляющих колонны, мм 300

Наибольший ход шпинделя, мм 250

Расстояние от торца шпинделя, мм:

до стола 30-750

до плиты 700-1120

Наибольшие (установочное) перемещение сверлильной головки, мм 170

Перемещение шпинделя за один оборот штурвала, мм 122

Рабочая поверхность стола, мм 450х500

Наибольший ход стола, мм 300

Количество скоростей шпинделя 12

Количество подач 9

Пределы подач, мм/об 0,1-1,6

Мощность электродвигателя главного движения, кВт 4,0

Габарит станка: длина, ширина, высота, мм 1030х835х2535

Масса станка, кг 1200

В вертикально-сверлильных станках главным движением является вращение шпинделя с закрепленным в нем инструментом, а движением подачи — вертикальное перемещение шпинделя.

Обозначение основных частей сверлильного станка

1. Привод сверлильного станка

2. Коробка скоростей станка

3. Насос плунжерный масляный

4. Насос плунжерный масляный

5. Коробка подач

Станок токарный 1к62

Колонна, стол, плита

7. Механизм управления скоростями и подачами

8. Электрошкаф

9. Электрооборудование

10. Шпиндель в сборе

11. Система охлаждения станка

12. Сверлильная головка

Станок зубофрезерный 5К310

Полуавтомат предназначен для фрезерования цилиндрических прямозубых и косозубых колес из чугуна, стали, легированных сталей, легких сплавов методом обкатки в условиях серийного производства

Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы

Технические характеристики станка 5К310:

Модуль зубьев колес, мм 4

Наибольшая ширина нарезаемого венца (прямозубого) колес, мм 4

Диаметр стола, мм 200

Расстояние между осями инструмента и стола, мм 1000

Пределы частоты вращения шпинделя Min об/мин 63

Пределы частоты вращения шпинделя Max об/мин 400

Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С) H

Мощность двигателя кВт 4

Габариты станка Длина Ширина Высота (мм) 2000Х1300Х2040

Масса, кг 4000

ЛАБОРАТОРНАЯ РАБОТА №1

по учебной дисциплине «Технология Машиностроения»

по теме «Технологическое оснащение лаборатории, станки и инструменты»

Выполнил студент

1 курса гр. Б01-721-1 __________________________________________ Антонов И.А.

Б01-721-1 __________________________________________ Антонов И.А.

(подпись)

Проверил ____________________________________________________ Могильников Е.В.

(оценка, подпись)

Глазов, 2014

Цель работы —рассказать о технологическом оснащении лаборатории.

Задачи:1)Выяснить марки станков, стоящих в лаборатории, и их предназначение.

2)Узнать их технические характеристики, массу и габариты станков.

3)Обозначить главное движение и движение подачи станков.

Токарно-винторезный станок мод. 1К62Б

Изготовлен : 1971 г., завод «Красный пролетарий» .

Технические характеристики :

Наиб. диаметр обраб. детали над станиной 400 мм

Высота центров 215 мм

Наиб. диаметр обраб. детали над суппортом 220 мм

Расстояние между центрами 1000/1400 мм

Диаметр прутка проход. в отв. Шпинделя 40 мм

Шаг нарезаемой резьбы метрич. 1-192 мм

Максимальный вес обраб. детали в центрах 400 кг

Вес станка 2200 кг

Станки модели 1к62б предназначены для обтачивания и растачивания в центрах или патроне цилиндров, крутых и пологих конусов, обработки торцов, нарезания метрической , модульной, дюймовой, многозаходной и точной резьб.

Главное движение — вращение шпинделя с заготовкой.

Движение подачи — перемещение суппортов.

Устройство станка

Сборочные единицы (узлы) и механизмы токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитары сменных шестерен, 12 — электро-пусковая аппаратура, 13-коробка скоростей, 14 – шпиндель.

Токарно-винторезный станок 1К62 часто называется наиболее распространенным в своем классе в странах бывшего СССР. На нем токари обрабатывают детали самой разной номенклатуры, имеющие типовые размеры.

На станке 1К62 можно вести обработку конических, цилиндрических и сложных поверхностей, как на наружной части заготовки, так и внутри. Кроме этого, данное оборудование позволяет нарезать резьбу и вести обработку торцов широким спектром инструментов: резцами, сверлами, зенкерами, метчиками и плашками.

Станок 1К62 позволяет работать, в том числе, с закаленными заготовками, потому что его шпиндель стоит на специальных подшипниках, которыми обеспечивается необходимая жесткость.

Токарный станок 1К62: обзор технических параметров

Материалы могут обрабатываться с ударными нагрузками без снижения точности работы.

Производством токарно-винторезных станков 1К62 занимался завод «Красный пролетарий» (Москва). Сегодня он не работает, и в продаже доступно только бывшее в эксплуатации оборудование или его современные аналоги. Б/у станки стоят дешевле, однако аналогичные модели значительно усовершенствованы с точки зрения требований современного потребителя.

Токарно винторезный станок 1к62 снят с производства.

Современный аналог станка 1к62: токарный станок CS6150B (Цена от 18.650 USD)

Технические характеристики станка 1к62:

| Параметр | Значение |

| Мах диаметр обработки над станиной | 435 мм |

| Мах диаметр обработки над суппортом | 224 мм |

| Длина обрабатываемой заготовки | 1000, 1500 мм |

| Диаметр отверстия в шпинделе | 55 мм |

| Число ступеней вращения шпинделя | 23 |

| Размер конуса в шпинделе | Морзе 6 |

| Частота вращения шпинделя | 12. 5…2000 об/мин. 5…2000 об/мин. |

| Число ступеней продольных подач | 42 |

| Число ступеней поперечных подач | 42 |

| Продольные подачи | 0.70…4.16 мм/об |

| Поперечные подачи | 0.035…2.08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых резьб архимедовой спирали | 5 |

| Шаг нарезания метрической резьбы | 0.5…192 мм |

| Шаг нарезания дюймовой резьбы | 24…1 5/8 ниток на дюйм |

| Шаг нарезания модульной резьбы | 0.5…48 модулей |

| Шаг нарезания питчевой резьбы | 96…1 питч |

| Шаг нарезания резьбы архимедовой спирали | 3/8″, 7/16″, 8; 10 и 12 мм |

| Быстрые установочные продольного перемещения суппорта | 4. 5 м/мин 5 м/мин |

| Быстрые установочные поперечного перемещения суппорта | 2.25 м/мин |

| Наибольшее перемещение пиноли задней бабки | 200 мм |

| Поперечное смещение корпуса задней бабки | +/-15 мм |

| Размер внутреннего конуса в задней бабке | Морзе 5 |

| Наибольшее сечение резца | 25 |

| Давление воздуха | 0.4…0.6 МПа |

| Питание | 220/380В, 50Гц |

| Мощность электродвигателя главного привода | 11 кВт |

| Габаритные размеры (длина*ширина*высота) | 2786,3286,3786*1200*1500 мм |

| Масса | 3080, 3440, 3800 кг |

Токарно-винторезный станок мод. 1К62

Цена: 550000 .-

Описание: Токарно-винторезный станок 1К62 является универсальным станком и предназначен для выполнения разнообразных токарных работ, в том числе для нарезания левых и правых резьб: метрических, дюймовых, модульных, питчевых и архимедовой спирали с шагом 3/8», 7/16», 8. 10 и 12 мм.

10 и 12 мм.

Токарно-винторезный станок 1К62 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки.

Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач,виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К62 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Станок 1К62 относится к лобовым токарным станкам, т.е. позволяет обрабатывать относительно короткие заготовки большого диаметра.

Конструкция задней балки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Есть возможность соединения задней балки и нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

На токарный станок 1К62, могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80мм, и неподвижный, его диаметр установки 20-130мм.

Зубчатые колеса, служащие для передачи движения от передней бабки к коробке передач, на станке 1К62 являются сменными.

Продольное перемещение каретки станка 1К62 может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250мм/мин.

Максимальный диаметр заготовки при установке над станиной – 400мм. Максимальный диаметр прутка, который возможно обработать на токарном станке 1К62 – 45мм. Станок 1К62 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К62 используется дополнительный асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Токарный станок 1К62 оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

Особенности конструкции токарного станка 1К62 (он отличается надежностью, прочностью, виброустойчивостью, оснащен главным приводом высокой мощности), позволяют в равной степени использовать станок, как для скоростного, так и для силового резания.

В конструкции токарного станка 1К62 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 1К62 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Токарный станок 1К62, благодаря отличному сочетанию качества и надежности работы, а также неприхотливости при обслуживании, является одним из самых популярных на мелкосерийном и единичном производствах.

На токарном станке может использоваться трехкулачковыйсамоцентрирующий патрон диаметром 250мм или четырехкулачковый патрон, диаметр которого 400мм.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

Токарно-винторезный станок 1К62 отличает превосходное сочетание качества работы и неприхотливость в обслуживании.

Технические характеристики токарно-винторезного станка 1К62

Наибольший диаметр обрабатываемой заготовки, мм:

над станиной 435

над суппортом 224

Наибольшая длина обрабатываемой заготовки, мм 1000,1500

Размер внутреннего конуса в шпинделе Морзе 6

Диаметр цилиндрического отверстия в шпинделе 55 (62*)

Число ступеней частот вращения шпинделя 23

Частота вращения шпинделя 12,5. ..2000 мин-1

..2000 мин-1

Число ступеней рабочих подач:

Продольных 42(56*)

Поперечных 42(56*)

Рабочие подачи, мм/об:

Продольные0,70…4,16 (0,036…7,54*)

Поперечные 0,035…2,08 (0,018…3,77*)

Число нарезаемыхрезьб:

Метрических 45(53*)

Дюймовых 28(57*)

Модульных 38

Питчевых37

архимедовой спирали 5

Шаг нарезаемой резьбы:

Метрической0,5…192 мм

Модульной0,5…48 модулей

Дюймовой24…15/8 ниток на дюйм

Питчевой96…1 питч

архимедовой спирали 3/8″, 7/16″, 8; 10 и 12 мм

Быстрые установочные перемещения суппорта, м/мин:

Продольного 4,5

Поперечного 2,25

Размер внутреннего конуса в задней бабке Морзе 5

Наибольшее перемещение пиноли задней бабки, мм 200

Поперечное смещение корпуса задней бабки, мм ±15

Наибольшее сечение резца 25

Давление воздуха, МПа 0,4. ..0,6

..0,6

Питание от электросети напряжением 220/380 В (50Гц)

Мощность электродвигателя главного привода, кВт 11 (7,5*)

Габаритные размеры станка, мм:

Длина 2786, 3286, 3786

Ширина 1200

Высота 1500

Масса станка, кг, при длине обработки:

1000мм3080

1500мм 3440

2000мм 3800

Телефон: +7(4912) 33-17-69, 50-02-95

Дата публикации: 26 августа 2013

Местонахождение: Рязань, Рязанская обл., Россия

Похожие объявления

| Запчасти для сверлильных станков 2Н135, 2М55, 2М57 и др. |

| Вертикально-сверлильный 2Н135 |

Ремонт суппорта суппорта токарного станка. Самодельный токарный станок по металлу. Установка ходового винта и приводного вала

суппорт

Суппорт универсального токарного станка предназначен для перемещения резца, закрепленного в резцедержателе, вдоль оси шпинделя, поперек оси шпинделя и под углом к оси шпинделя.

Суппорт станка имеет крестообразную конструкцию и состоит из трех основных подвижных узлов — каретки суппорта, поперечных салазок суппорта, режущих салазок. В технической литературе эти узлы называются по-разному, например, каретка суппорта может называться — нижняя салазка, продольная салазка, продольная каретка. В нашем описании мы будем придерживаться терминологии из Руководства по эксплуатации станка 1к62.

Суппорт состоит из следующих основных частей (рис. 13):

- Каретка для продольного перемещения суппорта по направляющим (продольные салазки, нижние салазки)

- Станина станка

- Поперечные салазки (поперечная каретка)

- Режущие салазки (верхние салазки, поворотные салазки)

- Винт подачи поперечной каретки

- Беззазорная съемная гайка

- Рукоятка ручной подачи с поперечной кареткой

- Шестерня для механической подачи поперечной каретки

- Поворотный стол

- Четырехпозиционный держатель инструмента

В круговых направляющих поперечной каретки 3 установлена поворотная пластина 9, в направляющих которой перемещается режущий ползун 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и закреплять поворотную пластину с салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 поднимается пружиной 12 — одно из ее нижних отверстий отрывается от защелки. После фиксации резцедержателя в новом положении его зажимают, поворачивая рукоятку 11 в обратном направлении.

Такая конструкция позволяет устанавливать и закреплять поворотную пластину с салазками под любым углом к оси шпинделя. При повороте рукоятки 11 против часовой стрелки резцедержатель 10 поднимается пружиной 12 — одно из ее нижних отверстий отрывается от защелки. После фиксации резцедержателя в новом положении его зажимают, поворачивая рукоятку 11 в обратном направлении.

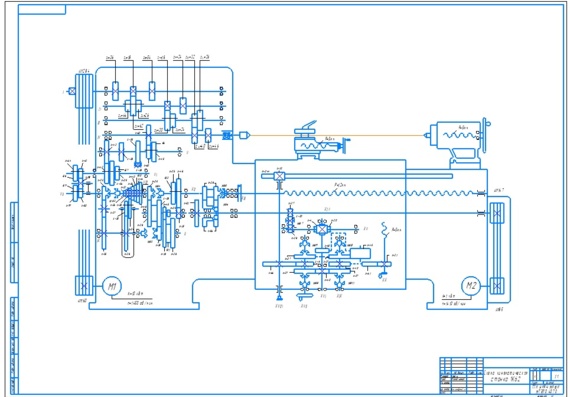

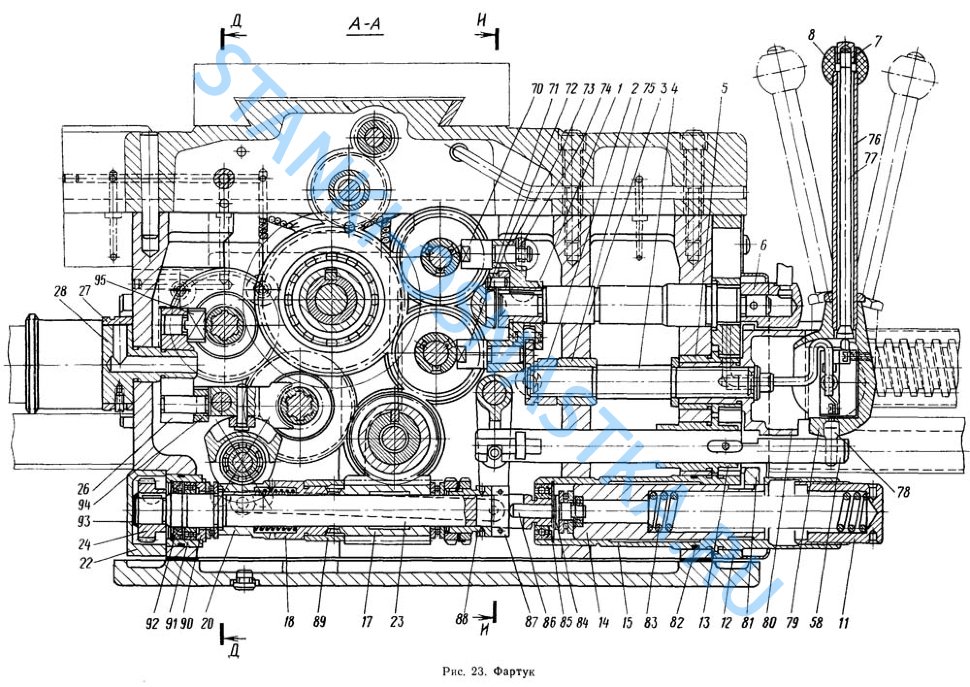

Механизм фартука расположен в корпусе, привинченном к каретке суппорта (рис. 14). Червячное колесо 3 вращается от ходового вала через ряд шестерен. Вращение от вала I передается шестернями валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с концевыми зубьями, обеспечивающие возможность перемещения суппорта в одном из четырех направлений. Продольное перемещение суппорта осуществляется зубчатой рейкой 1, а поперечное — винтом (на рис. 14 не показан), вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7. ходового винта 6. Вал с кулачками 9блокирует ходовой винт и ходовой вал, чтобы нельзя было включить питание суппорта от них одновременно.

Фото поперечных салазок и кареток суппорта

каретка суппорта

Каретка суппорта (нижние салазки, продольные салазки) перемещается по направляющим рамы вдоль оси шпинделя. Каретка приводится в движение как вручную, так и механически с помощью механизма подачи. Движение каретки передается с помощью фартука жестко закрепляется на лафете. Каретку можно закрепить на станине с помощью зажимной планки и винта для тяжелых работ по обрезке.

Фартук содержит механизмы и шестерни, предназначенные для преобразования вращательного движения направляющего ролика и ходового винта в прямолинейно-поступательное движение каретки суппорта, продольных и поперечных салазок. Фартук жестко закреплен на каретке суппорта.

В верхней части каретки, перпендикулярно оси шпинделя, имеются направляющие в виде ласточкина хвоста для установки поперечных салазок суппорта.

Основные параметры перемещения каретки суппорта станка 1к62:

- Наибольшее продольное перемещение суппорта вручную маховиком.

. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500 - Наибольшее продольное перемещение суппорта по ходовому валу.. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Наибольшее продольное перемещение суппорта по ходовому винту.. 640 мм, 930 мм, 1330 мм для РМЦ 750, 1000, 1500

- Перемещение каретки на одно деление конечности.. 1 мм

Суппорт с поперечными салазками

Салазки суппорта установлены на каретке суппорта и перемещаются по направляющим каретки в виде ласточкина хвоста под углом 90° к оси шпинделя. Поперечный салазок также приводится в действие как вручную, так и механически с помощью механизма подачи. Поперечные салазки перемещаются в направляющих нижних салазок с помощью ходового винта и беззазорной гайки. При ручной подаче винт вращается с помощью рукоятки 7, а при механической подаче — от зубчатого колеса 8.

После определенного периода эксплуатации станка при появлении зазора на боковых поверхностях ласточкина хвоста точность станка снижается. Чтобы уменьшить этот зазор до нормального значения, необходимо подтянуть имеющуюся для этого клиновую планку.

Чтобы уменьшить этот зазор до нормального значения, необходимо подтянуть имеющуюся для этого клиновую планку.

Для устранения люфта ходового винта поперечного суппорта при износе гайки, охватывающей ходовой винт, последний выполнен из двух половинок, между которыми установлен клин. Затянув клин винтом вверх, можно надавить на обе половинки гаек и выбрать зазор.

Поперечные салазки могут быть оснащены задним резцедержателем, используемым для нарезания канавок и других работ с поперечной подачей.

В верхней части поперечных салазок имеются круговые направляющие для установки и фиксации поворотной пластины с салазками резака.

- Наибольшее перемещение ползуна.. 250 мм

- Перемещение салазок на одно деление конечности.. 0,05 мм

салазки для резцов

Режущий суппорт (верхний салазок) установлен на поворотной части поперечной каретки и перемещается по направляющим поворотной части, установленным в кольцевой направляющей поперечного суппорта. Это позволяет устанавливать инструментальные салазки вместе с резцедержателем под любым углом к оси станка при точении конических поверхностей.

Это позволяет устанавливать инструментальные салазки вместе с резцедержателем под любым углом к оси станка при точении конических поверхностей.

Режущие салазки перемещаются по направляющим поворотной части, установленным в кольцевой направляющей поперечных салазок. Это позволяет устанавливать верхние салазки вместе с резцедержателем при откручивании гаек под углом к оси шпинделя станка от -65° до +90° при точении конических поверхностей. Поворачивая зажимную рукоятку против часовой стрелки, режущая головка разжимается и фиксатор выдвигается, а затем поворачивается в нужное положение. Поворотом рукоятки назад режущая головка фиксируется в новом фиксированном положении. Головка имеет четыре фиксированных положения, но также может фиксироваться в любом промежуточном положении.

На верхней поверхности поворотной части имеются направляющие в виде ласточкиного хвоста, по которым при вращении рукоятки перемещаются резцовые (верхние) салазки штангенциркуля.

Режущие салазки несут четырехгранную режущую головку для фиксации резцов и имеют независимое ручное продольное перемещение по направляющим поворотной части суппорта.

Точное движение салазок определяется с помощью циферблата.

Основные параметры перемещения суппорта станка 1к62:

- Наибольший угол поворота режущего ползуна.. от -65° до +90°

- Цена одного деления шкалы вращения.. 1°

- Наибольшее перемещение салазок резцов.. 140 мм

- Перемещение резцовых салазок на одно деление лимба.. 0,05 мм

- Самая большая секция резцедержателя.. 25 х 25 мм

- Количество ножей в режущей головке.. 4

Восстановление и ремонт направляющих суппортов

При ремонте направляющих суппорта необходимо восстановить направляющие каретки, поперечные салазки, поворотные салазки и верхние салазки.

Восстановление направляющих каретки суппорта является наиболее сложным процессом и требует гораздо больше времени по сравнению с ремонтом других деталей суппорта

Суппорт каретки токарно-винторезного станка модели 1К62. Рис. 51.

При ремонте вагона необходимо восстановить:

- параллельность поверхностей 1, 2, 3 и 4 направляющих (рис.

51) и параллельность их оси 5 винта поперечной подачи

51) и параллельность их оси 5 винта поперечной подачи - Параллельность поверхностей 1 и 3 плоскости 6 для крепления фартука в поперечном (по направлениям а — а, а 1 — а 1) и продольном (по направлениям б — Ь, Ь 1 — Ь 1) направлениях

- перпендикулярность поперечных направляющих по направлению в-в к продольным направляющим 7 и 8 (в направлении в 1 — в 1, сопряжение с рамой

- перпендикулярность поверхности 6 каретки для крепления фартука к плоскости крепления коробки подач к раме

- совмещение отверстий фартука ходового винта, ведущего вала и вала переключения с их осями в коробке подач

При ремонте каретки необходимо сохранять нормальное зацепление шестерен фартука со рейкой и с механизмом поперечной подачи. Существующие на практике методы пересчета и исправления этих передач неприемлемы, так как при этом нарушаются соответствующие размерные цепи станков.

Ремонт не следует начинать с поверхностей сопряжения каретки с рамой, так как в этом случае положение каретки, полученное в результате неравномерного износа этих направляющих, как бы фиксируется. В то же время восстановление всех остальных поверхностей связано с неоправданно высокой трудоемкостью ремонтных работ.

В то же время восстановление всех остальных поверхностей связано с неоправданно высокой трудоемкостью ремонтных работ.

Поэтому ремонт направляющих каретки следует начинать с поверхностей 1, 2, 3 и 4 (рис. 51), сопрягающихся с поперечными салазками суппорта.

Восстановление направляющих каретки установкой компенсационных подкладок

Схема измерения отклонений размеров каретки суппорта. Рис. 52.

Восстановление направляющих каретки путем установки компенсационных прокладок осуществляется в следующем порядке.

- Каретку укладывают на направляющие станины и устанавливают по уровню на поверхность для поперечных салазок. Между сопрягаемыми поверхностями каретки и станины ставят тонкие клинья с небольшим наклоном (не менее 1°) и регулируют положение каретки до установки пузырька уровня на ноль. Затем карандашом отмечают границы выступающих частей клиньев и, сняв их, определяют в отмеченных местах величину перекоса каретки. Это значение учитывается при строгании продольных направляющих каретки.

- Каретка с приспособлением (см. рис. 35) устанавливается на стол станка. В резьбовое отверстие помещается управляющий ролик. На верхней и боковой образующих выступающей части валка установка каретки отрегулирована параллельно ходу стола с точностью до 0,02 мм на длине 300 мм и закреплена. Проверка осуществляется с помощью индикатора, закрепленного на машине. Отклонение определяется при движении стола.

- Плоскости 1 и 3 шлифуют последовательно коническим чашечным кругом зернистостью 36-46, твердостью СМ1-СМ2, со скоростью резания 36-40 м/с и подачей 6-8 м/мин. Эти поверхности должны находиться в одной плоскости с точностью до 0,02 мм.

Затем последовательно шлифуют поверхности 2 и 4.

Чистота поверхности должна соответствовать V 7; непрямолинейность, взаимная непараллельность, а также непараллельность оси винта допускается не более 0,02 мм по длине направляющих. Непараллельность проверяют приспособлением (см. рис. 12). - Установите каретку на стол рубанка плоскостями 1 и 3 на четырех мерных пластинах (на рисунке не показаны).

В резьбовое отверстие помещается управляющий ролик.

В резьбовое отверстие помещается управляющий ролик.

Установку каретки проверяют на параллельность поперечному ходу суппорта с точностью до 0,02 мм на длине 300 мм. Проверку проводят индикатором (закрепленным в резцедержателе) по верхней и боковой образующим выступающей части ролика управления. На поверхности 1 и 2 (рис. 52) укладывают контрольный ролик 4 и измеряют расстояние а (от поверхности стола до верхней образующей контрольного ролика) с помощью стенда и индикатора. Измерения производятся на обоих концах ролика. Также определяется размер b (от поверхности стола до поверхности 3). - Поверхности 1, 2 и 3 строгаются последовательно. При строгании поверхностей 1 и 2 следует снимать минимальный слой металла до устранения перекоса.

При износе этих поверхностей менее 1 мм необходимо срезать больший слой металла, чтобы толщина установленных накладок была не менее 3 мм. За счет этого передняя часть каретки в месте крепления фартука будет немного выше задней. На длине 300 мм допускается отклонение 0,05 мм.

Это увеличит срок службы машины без ремонта, так как при оседании суппорта он сначала выровняется и только потом начнет коробиться.

Это увеличит срок службы машины без ремонта, так как при оседании суппорта он сначала выровняется и только потом начнет коробиться.Затем на эти поверхности укладывают контрольный валик 4, снова определяют расстояние указанным выше способом и определяют разницу с ранее произведенным замером размера.

При строгании поверхности снимают слой металла, равный произведенному замеру перекоса (см. операцию 1 данного технологического процесса), прибавляют разницу между двумя замерами расстояния а и 0,1 мм. Например, при перекосе 1,2 мм и разнице сделанных замеров а — 0,35 мм с поверхности 3 снимается слой металла, равный 1,2 + 0,35 + 0,1 = 1,65 мм.0158 Затем измеряется расстояние b, из которого вычитается ранее установленный размер (см. операцию 4). Разница между двумя указанными измерениями будет соответствовать количеству снятого слоя металла.

Профиль строганных направляющих сверяется с контрольным шаблоном, который соответствует профилю станинных направляющих. - Каретка устанавливается на отремонтированные направляющие станины и крепится к каретке задняя прижимная планка.

На каретке закреплен фартук (рис. 53). Корпус коробки подач установлен на раме. В отверстиях (для ходового вала) коробки подач и фартука размещают управляющие ролики с выступающей частью длиной 200-300 мм. Соосность управляющих роликов и горизонтальность поперечных направляющих каретки определяют подкладыванием мерных клиньев под направляющие каретки (точность совмещения 0,1 мм) и толщиной установленных накладок (планок).

На каретке закреплен фартук (рис. 53). Корпус коробки подач установлен на раме. В отверстиях (для ходового вала) коробки подач и фартука размещают управляющие ролики с выступающей частью длиной 200-300 мм. Соосность управляющих роликов и горизонтальность поперечных направляющих каретки определяют подкладыванием мерных клиньев под направляющие каретки (точность совмещения 0,1 мм) и толщиной установленных накладок (планок). - Текстолит марки ПТ необходимой толщины подбирается с учетом припуска на шабрение 0,2-0,3 мм. Нарезка полос, соответствующих по размеру направляющим каретки (рис. 54)

- Строганные (без шабрения) поверхности каретки тщательно обезжиривают ацетоном или авиационным бензином с помощью тампонов светлого цвета. Поверхности накладок также обезжириваются (эти поверхности предварительно зачищаются наждачной бумагой или подвергаются пескоструйной обработке). Обезжиренные поверхности высушивают в течение 15-20 минут.

- готовят из расчета 0,2 г на 1 см² поверхности. Нанесите клей тонким слоем на каждую из склеиваемых поверхностей шпателем из дерева или металла (они должны быть обезжирены). Поверхности, смазанные клеем, накладки накладывают на сопрягаемые поверхности каретки и слегка растирают для удаления пузырьков воздуха. Лист бумаги (предотвращая попадание на них клея) кладут на направляющие станины, а на него без зажима устанавливают каретку. При этом необходимо следить за тем, чтобы накладки не съезжали со своих мест.

После затвердевания клея, которое сохраняется при температуре 18-20°С в течение суток, следует снять каретку с направляющих станины и снять лист бумаги.

После затвердевания клея, которое сохраняется при температуре 18-20°С в течение суток, следует снять каретку с направляющих станины и снять лист бумаги. - На накладках делаются масляные канавки и затем царапаются поверхности каретки по направляющим рамы. При этом необходимо проверить перпендикулярность продольных направляющих к поперечным направляющим каретки с помощью инструмента (см. рис. 17). Отклонение (вогнутость) допускается не более 0,02 мм на длине 200 мм. Перпендикулярность плоскости каретки крепления фартука к плоскости крепления коробки подач к раме проверяют с помощью уровня (рис. 55, поз. 3). Допускается отклонение не более 0,05 мм на длине 300 мм.

Схема измерения совмещения отверстий в коробке подачи фартука. Рис. 53.

Соосность проверяют мостом и индикатором, горизонтальность проверяют уровнем.

Размеры компенсационных подкладок для восстановления направляющих кареток в зависимости от степени износа направляющих станин приведены в табл. четыре

При установке чугунных накладок их предварительно строгают, а затем шлифуют, доводя до нужной толщины.

Направляющие прокладки см. на стр. 5-8.

Схема установки накладок на направляющие каретки. Рис. 54.

Эпоксидный клей

Плотность приклеивания определяется легким постукиванием. Звук в этом случае должен быть монотонным на всех участках.

Восстановление направляющих суппортов акрилопластом (стиракрил ТШ)

Восстановление точности направляющих кареток акриловыми пластмассами по заданному технологическому процессу, внедренному в специализированной ремонтно-механической мастерской ЛОМО, производится с минимальными затратами физического труда при значительном снижении трудоемкости работ.

В первую очередь ремонтируются поверхности, соприкасающиеся с направляющими станины. С этих поверхностей срезается слой металла толщиной около 3 мм. При этом точность установки на строгальном столе составляет 0,3 мм по длине поверхности, а чистота поверхности должна соответствовать VI. Затем каретка устанавливается на приспособление. При этом за основу принимают плоскость 6 (см. рис. 35) крепления фартука и ось отверстия под винт поперечной подачи.

После центровки и фиксации каретки снимают минимальный слой металла с поверхностей поперечных направляющих, добиваясь параллельности поверхностей 1 и 3 направляющих (см. рис. 51) поверхности 6 в поперечном направлении нет более 0,03 мм, взаимная непараллельность поверхностей 2 и 4 — не более 0,02 мм по длине поверхностей. Ремонт этих поверхностей завершается декоративной циклевкой с подгонкой сопряженных поверхностей крестовины и клина.

Дальнейшее восстановление точности положения каретки осуществляется с помощью стиракрила и осуществляется в следующей последовательности:

- Просверливаются четыре отверстия, нарезается резьба и устанавливаются четыре винта 4 и 6 (рис.

55) с гайками. На вертикальную заднюю поверхность (на рисунке не видна) каретки 5 устанавливаются такие же два винта. При этом в средней части направляющих сверлятся два отверстия диаметром 6-8 мм;

55) с гайками. На вертикальную заднюю поверхность (на рисунке не видна) каретки 5 устанавливаются такие же два винта. При этом в средней части направляющих сверлятся два отверстия диаметром 6-8 мм; - Предварительно обструганные поверхности каретки, сопрягающиеся с направляющими станины, тщательно обезжиривают тампонами из ткани светлого цвета, смоченными ацетоном. Обезжиривание считается завершенным после очистки последнего тампона. Затем поверхности высушиваются в течение 15-20 минут;

- На ремонтируемые направляющие станины бруском хозяйственного мыла натирают тонкий равномерный изолирующий слой, предохраняющий поверхности от слипания со стиракрилом;

- Каретка ставится на направляющие станины, крепится задняя прижимная планка, монтируется фартук, устанавливаются ходовой винт и ходовой вал, соединяющие их с коробкой подач, и устанавливается поддерживающая их скоба;

- Отцентрируйте оси ходового винта и ходового вала в фартуке с их осями в коробке подач и проверьте приспособлением 7.

Центрирование производят винтами 4 и 6, а также винтами, расположенными на задней вертикальной поверхности перевозка.

Центрирование производят винтами 4 и 6, а также винтами, расположенными на задней вертикальной поверхности перевозка.

При этом при центровке устанавливают: перпендикулярность кареток поперечных направляющих к направляющим станины с помощью приспособления 1 и индикатора 2; параллельность плоскости каретки крепления фартука к направляющим станины — уровень 8; перпендикулярность плоскости лафета под фартуком к плоскости коробки подач на раме — уровень 5.

После проверки всех позиций и закрепления регулировочных винтов гайками ходовой винт и ходовой вал, а также фартук снимаются. Затем поверхности каретки 1 (рис. 56) и станины герметизируют пластилином со стороны фартука и заднего прижимного бруса; четыре воронки 2 из пластилина по краям каретки, а вокруг просверленных отверстий в средней части направляющих — две воронки 3.

Раствор стиракрила заливают в среднюю воронку одной из направляющих до тех пор, пока уровень жидкого стиракрила в крайних воронках не достигнет уровня средней воронки; вторая направляющая тоже залита.

Каретку на раме выдерживают 2-3 часа при температуре 18-20°С, затем выкручивают винты и закрывают отверстия под ними резьбовыми пробками или стиракрилом. После этого каретка снимается с направляющих рамы, зачищаются пластины, снимаются пластиковые приливы, вырезаются канавки для смазки направляющих (эти поверхности не царапаются). На этом ремонт направляющих каретки закончен и можно переходить к сборке суппорта.

При выполнении ремонта таким способом трудоемкость операций снижается в 7-10 раз по сравнению с циклевкой и в 4-5 раз по сравнению с рассматриваемым комбинированным способом и составляет всего 3 нормо-часа. Это гарантирует высокое качество ремонта.

Ремонт поперечных салазок

При ремонте салазок добиваются прямолинейности 1, 2, 3 и 4 (рис. 57) и взаимной параллельности поверхностей 1 и 2. Очень удобно ремонтировать салазки шлифовкой. В этом случае ремонт осуществляется следующим образом.

- Поверхности 2, 3 и 4 очищаются от забоин и царапин.

Поверхность 2 проверяют на пластине на краску, а поверхности 3 и 4 — на краску с помощью калибровочного клина (угловой линейки)

Поверхность 2 проверяют на пластине на краску, а поверхности 3 и 4 — на краску с помощью калибровочного клина (угловой линейки) - Установить суппорт с поверхностями 2 на магнитный стол плоскошлифовального станка и отшлифовать «начисто» поверхность 1. (Нагрев детали при шлифовании не допускается). Чистота поверхности В 7, плоскостность допускается до 0,02 мм.

- Салазки устанавливаются шлифованной поверхностью на магнитный стол и поверхность 2 шлифуется с соблюдением параллельности плоскости 1. Допускается непараллельность до 0,02 мм. Измерение производится микрометром в трех-четырех точках с каждой стороны. Поверхностная обработка V7.

- Установите салазки плоскостью 1 на магнитный стол. Проверяют поверхность 4 на параллельность стола по индикатору. Отклонение от параллельности допускается не более 0,02 мм на всю длину детали. Установите шлифовальную головку станка под углом 45° и отшлифуйте поверхность 4 торцом чашечного круга. Поверхностная обработка V7.

- Поверхность 3 выровнена параллельно ходу машины и отшлифована, как указано в параграфе 4.

- Установите салазки поверхностями 2, 3 и 4 на отремонтированные направляющие каретки и проверьте сопряжение поверхностей на наличие краски. Отпечатки краски должны быть равномерно распределены по всем поверхностям и занимать не менее 70% их площади. Щуп толщиной 0,03 мм не должен проходить между сопрягаемыми поверхностями каретки и салазок. Если щуп проходит или даже «закусывает», необходимо зачистить поверхности 2, 3 и 4, проверяя наличие краски вдоль направляющих каретки.

Ремонт поворотного стола

Ремонт салазок начинают с поверхности 1 (рис. 58, а), которую зачищают, проверяя наличие краски на полированной сопряженной поверхности поперечных салазок. Количество отпечатков краски должно быть не менее 8-10 на площади 25 X 25 мм.

Затем ремонт поверхностей шлифовкой проводят в следующем порядке.

- Установите поворотный суппорт с зачищенной поверхностью на специальное приспособление 6 и выровняйте поверхности 3 или 4 параллельно столу.

По длине направляющих допускается отклонение не более 0,02 мм.

По длине направляющих допускается отклонение не более 0,02 мм. - Поверхности 2, 5, 5, 4 шлифуются последовательно. Шлифование производят концом абразивного круга конической формы, зернистостью 36-46, твердостью СМ1-СМ2. Чистота поверхности должна быть не ниже V7. Нагрев детали при шлифовании не допускается.

Направляющие поверхности 2 и 5 должны быть параллельны плоскости 1. Допускается непараллельность не более 0,02 мм по всей длине. Измерения производятся микрометром в трех-четырех точках с каждой стороны детали.

Непараллельность поверхности 3 поверхности 4 допускается не более 0,02 мм по всей длине.

Измерение производится обычным способом: микрометром и двумя контрольными роликами.

Проверьте угол 55°, образованный направляющими 2, 3 и 4, 5 относительно шаблона обычным способом.

Ремонт верхних салазок

Направляющие суппорта. Рис. 58.

При износе поверхности 1 (рис. 58, б) ее следует обработать на токарном станке и установить на эпоксидный клей тонкостенную втулку. Далее ремонт продолжают в следующем порядке.

Далее ремонт продолжают в следующем порядке.

- Поверхность 2 зачищается, проверяя наличие краски вдоль сопрягаемой заземляющей плоскости режущей головки. Количество отпечатков чернил должно быть не менее 10 на площади 25 X 25 мм

- Установите верхний салазок со скребковой плоскостью на приспособление 6 (аналогично показанному на рис. 58, а) и выровняйте поверхность 5 параллельно ходу стола (рис. 58, б). По длине направляющих допускается отклонение не более 0,02 мм.

- Отшлифовать поверхности 3 и 6. Непараллельность этих поверхностей поверхности 2 допускается не более 0,02 мм

- Шлифованная поверхность 5

- Выровнять поверхность 4 параллельно столу с точностью 0,02 мм по всей длине поверхности

- Отшлифовать поверхность 4

- Поверхности 3, 5 и 6 проверяют на точность сопряжения с направляющими каретки по краске обычным способом, при необходимости подгоняют скоблением.

Установка ходового винта и приводного вала

Эта операция исключается, если каретка ремонтируется по табл. 5.

5.

Соосность осей ходового винта и приводного вала, коробки подач и фартука осуществляется в соответствии со следующим типовым технологическим процессом.

- Установите корпус коробки подачи и закрепите его на раме с помощью винтов и штифтов

- Установите каретку посередине рамы и прикрепите винтами к задней прижимной планке каретки

- Установите фартук и соедините его с кареткой с помощью винтов (фартук можно установить не полностью собранным)

- Контрольные оправки устанавливаются в отверстия коробки подач и фартука ходового винта или ходового вала. Концы оправки должны выступать на 100-200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

- Переместите каретку с фартуком к коробке подачи до соприкосновения концов оправок и измерьте величину их смещения (в зазоре) с помощью линейки и щупа.

- Восстановить совмещение отверстий под ходовой винт и приводной вал в коробке подач и фартуке, установив новые прокладки, очистив направляющие или подушки каретки, переустановив коробку подач.

Допустимое отклонение от соосности отверстий в подающем ящике и фартуке: в вертикальной плоскости — не более 0,15 мм (ось отверстия в фартуке может быть только выше отверстия в подающем ящике), в горизонтальная плоскость — не более 0,07 мм.

Переустановку коробки по высоте производить при ремонте направляющих каретки без компенсационных прокладок. При этом фрезеруются отверстия в коробке подач под винты, крепящие ее к раме. При смещении ящика в горизонтальном направлении необходимо профрезеровывать в каретке отверстия под винты крепления фартука: последний также необходимо сместить, а затем повторно зашплинтовать.

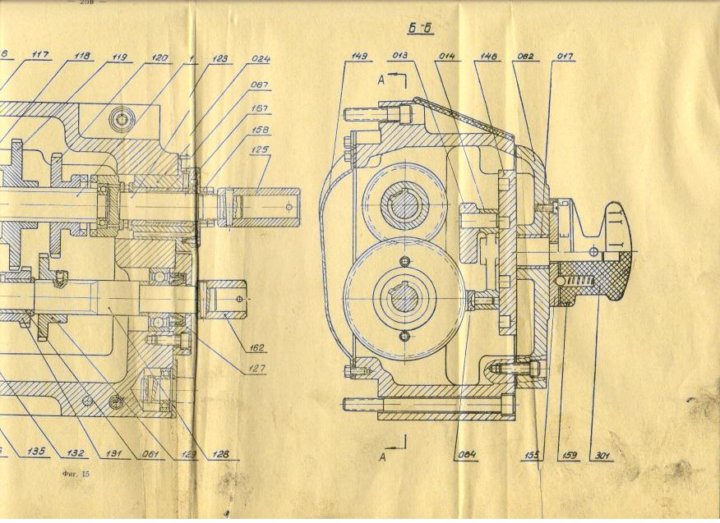

Чертежи суппорта токарно-винторезного станка 1к62

Чертеж штангенциркуля токарного станка

Чертеж штангенциркуля токарного станка

Чертеж штангенциркуля токарного станка

Чертеж штангенциркуля токарного станка

Пекелис Г.Д., Гельберг Б. Т. Л., «Машиностроение». 1970

Т. Л., «Машиностроение». 1970

Неужели на работе нет знакомых фрезеровщиков, которые все делали на токарном станке? Впрочем, привычно, иногда, чтобы никого не утяжелять, делаю так же. Что могу сказать, молодец! Под лежачий камень не течет!

Спасибо:

Фрезерование специальных пазов

В машиностроении широко применяют детали со специальными пазами. Рассмотрим две самые распространенные канавки ,

способ их обработки и инструмент, необходимый при выполнении фрезерных работ.

Фрезерование пазов типа «ласточкин хвост»

Паз «ласточкин хвост» служит в основном направляющей для подвижных элементов станка — это консоли, салазки стола, направляющие суппорта токарного станка, серьги фрезерного станка… Основным инструментом для получения такого паза является концевая фреза, названная по типу паза «ласточкин хвост». . хвост». Резцы типа «ласточкин хвост»

изготавливаются одноугловыми (режущая кромка, как правило, только на

конической части резца) или двухугловой (режущая кромка на двух смежных сторонах). Двойные угловые фрезы более равномерно нагружены, поэтому они работают более плавно и служат дольше. Резцы типа «ласточкин хвост» изготавливаются из быстрорежущих сталей Р6М5, Р9 и твердых сплавов ВК8, Т5К10 и Т15К6.

Двойные угловые фрезы более равномерно нагружены, поэтому они работают более плавно и служат дольше. Резцы типа «ласточкин хвост» изготавливаются из быстрорежущих сталей Р6М5, Р9 и твердых сплавов ВК8, Т5К10 и Т15К6.

Фрезерование паза «ласточкин хвост» является завершающей операцией фрезерования детали, поэтому очень важен выбор инструмента и правильная фиксация заготовки. Выравнивание заготовки производят непосредственно в станочных тисках или, если деталь крупная, на столе фрезерного станка с помощью штангенрейсмаса, угольников и указателей относительно направления подачи.

Обработка канавки осуществляется в два этапа:

Первый — прямоугольный паз фрезеруется концевой фрезой или, если позволяют условия, трехсторонней фрезой.

Второй — угловой фрезой («ласточкин хвост»), стороны поочередно обрабатываются.

Учитывая тяжелые условия резания, подача инструмента должна быть несколько занижена — примерно до 40% от нормальных условий работы (при данном материале, ширине резания, подаче СОЖ и т. д.).

д.).

Измерения производятся штангенциркулем, угловые размеры — универсальным угломером (собственно резцом), шаблонами с базовой поверхности детали, двумя калиброванными цилиндрическими роликами по специальным формулам.

При фрезеровании паза типа «ласточкин хвост» необходимо решить следующие проблемы, которые могут возникнуть:

Глубина паза и углы наклона сторон неодинаковы по всей длине — причина неточное выравнивание детали в горизонтальной плоскости;

Угол наклона сторон не соответствует заданному значению — неверный расчет угла резца, износ резца из-за несоответствия режима обработки материалу инструмента;

Разная ширина паза по всей длине — смещение стола станка в направляющих консолях;

Шероховатость поверхности — работа неправильно заточенным инструментом, несоответствие подачи.

Поломка фрезы — из-за большой нагрузки при обработке этого паза кончик фрезы ломается на сопряженных режущих кромках — его необходимо предварительно закруглить, сделать с малым радиусом.

Фрезерование Т-образных пазов

Т-образные пазы применяются в основном в машиностроении для крепления деталей. Они широко используются в станочных столах различного назначения (шлифовальные, сверлильные, фрезерные, строгальные и т. д.). Они служат для размещения в них головок крепежных болтов, а также для выравнивания приспособления на столе станка. Т-образные пазы характеризуются общей глубиной, толщиной между пазом и столешницей, шириной узкого верха и широкого дна. Канавки этого типа регламентируются стандартом. Каждый размер соответствует строго определенным другим размерам, т.к. под них в промышленных масштабах изготавливаются специальные болты, крепеж, оснастка.

Для изготовления Т-образного паза необходимо:

Концевая фреза с диаметром, равным или меньшим ширины узкой канавки за несколько проходов;

— при изготовлении нескольких пазов удобнее работать трехгранной фрезой с толщиной, равной узкой части Т-образного паза. Паз получается точнее и скорость обработки выше, чем концевой фрезой, а процент брака ниже;

Паз получается точнее и скорость обработки выше, чем концевой фрезой, а процент брака ниже;

Специальная Т-образная концевая фреза. Фреза для Т-образных пазов состоит из рабочей части с элементами и геометрией дисковых канавочных фрез, конической формы

o или цилиндрическим хвостовиком и гладкой цилиндрической шлифованной шейкой, диаметр которой обычно выбирают равным ширине узкой части паза (или меньше). Рабочая часть фрезы может быть с разнонаправленными зубьями и изготавливаться из быстрорежущих сталей Р6М5, Р18 или оснащаться твердосплавными пластинами ВК8, Т5К10, Т15К6 и др.;

Фреза или зенкер типа «ласточкин хвост» для снятия фаски внутри и снаружи.

Последовательность фрезерования Т-образного паза аналогична фрезерованию пазов типа 9.0158 «Ласточкин хвост». Первоначально фрезеруется прямоугольная канавка шириной, равной или меньшей узкой части канавки, и глубиной, равной глубине канавки.