Станок 6р82 технические характеристики: 6Р82 Станок консольно-фрезерный горизонтальный с поворотным столом

Содержание

модели, технические характеристики, устройство, назначение :: SYL.ru

Горизонтально-фрезерные станки используются для производства деталей, получаемых за счет вращательных движений режущего инструмента. Одновременно с этим фреза может выполнять в цилиндрических заготовках отверстия, делать плоские участки, пазы, кромки. У такого оборудования обязательно присутствует как минимум 3 оси: шпиндельная-вращательная, вертикальная и горизонтальная. Может быть и 4, часто используется дополнительная вертикальная ось. Это дает больше свободы движению режущего инструмента.

Устройство и назначение

Горизонтально-фрезерные станки выполняются под различные размеры: от маленьких настольных до уникальных промышленного назначения. Обработке подвергаются материалы из металла, пластмассы, стекла, дерева и др. Заготовка размещается на столе и крепится скобами либо вакуумом. Режущий инструмент крепится в шпиндельном узле, и он может перемещаться вертикально. Чаще стол имеет две оси, что позволяет смещать заготовку в требуемую координату.

Горизонтально-фрезерные станки имеют множество модификаций, у которых одна ось стола может двигаться перпендикулярно инструменту, другая параллельно. В большинстве случаев этого становится достаточно, чтобы производить корпусные детали, блоки двигателя и другие аналогичные изделия. Обороты инструмента зависят от мощности шпиндельного мотора, а вид материала для обработки от жесткости конструкции.

Горизонтально-фрезерные станки используются несколько десятков лет. Внедрение систем ЧПУ позволило повысить точность обработки и производительность оборудования. Одним из пользующихся спросом является горизонтально-фрезерный станок 6Р82, производимый еще во времена СССР. Электронная начинка позволяет встроить машину в технологическую линию или реализовать производство уникальной продукции.

Универсальная модель

Горизонтально-фрезерный станок 6Р82 можно подстраивать под уникальные задачи за счет следующих модификаций:

- Делительной головки.

- Накладной универсальной головки.

- Круглого поворотного стола.

- Дополнительной оси вращения.

- Устройства для нарезания гребенок.

- Универсального делительного аппарата.

Горизонтальный консольно-фрезерный станок 6Р82 разработан таким образом, что оператор-наладчик без задержек меняет режущий инструмент за счет быстросъемных креплений. Электроника работает по принципу защиты инструмента – происходит снижение подачи в автоматическом процессе реза. А нагрузка на ось становится безопасной при применении бесконтактных электромагнитных муфт. Привод подач провернется при превышении момента давления на валу, и основные узлы кинематики останутся целыми.

Для удобства смены инструмента на панели станка имеются кнопки толчковой подачи шпинделя и удержания его в фиксированном положении. Горизонтально-фрезерный станок с ЧПУ 6Р82 потерпел изменения и был значительно доработан производителем. Сменился принцип управления, электронная начинка, повысилась жесткость конструкции. Вместе с тем изменилась маркировка станка, Горьковский станкостроительный завод расширил линейку оборудования, но запчасти на устаревающие модели продолжает поставлять.

Надежное оборудование

Горизонтально-фрезерный станок с ЧПУ – это еще и надежное устройство, позволяющее работать с твердосплавными металлами. Для обработки применяются следующие виды фрез:

- Дисковые.

- Фасонные.

- Угловые.

- Цилиндрические.

- Концевые.

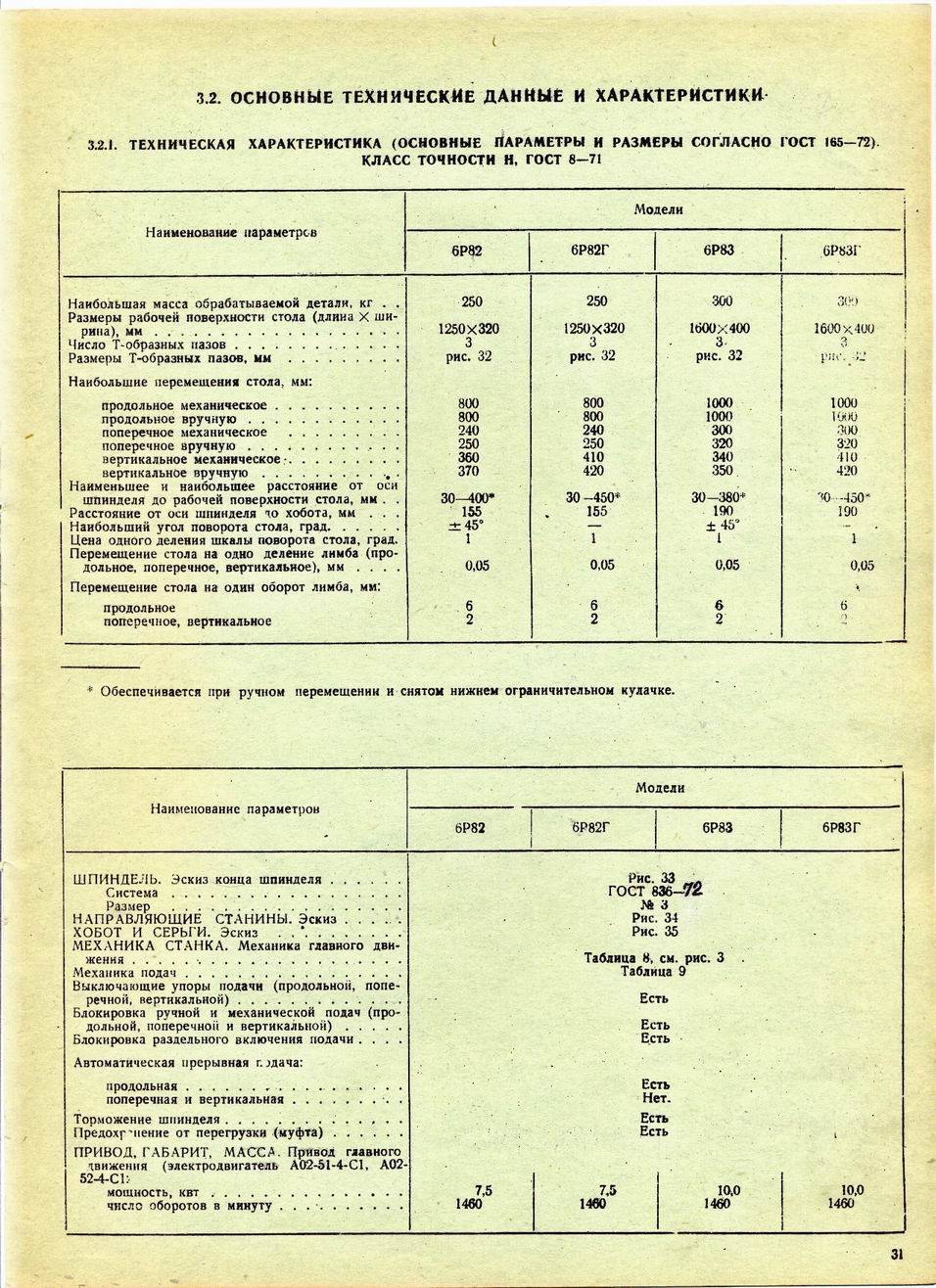

Основные технические характеристики горизонтально-фрезерных станков:

- Размеры стола и длина хода осей станка.

- Жесткость конструкции.

- Мощность шпиндельного узла.

- Тип управления и двигателей, датчиков обратной связи.

- Наличие опций для реализации узких задач производства.

- Тип осей: скольжения, качения.

- Наличие магазина для автоматической смены инструмента.

- Комплектация вторым столом и возможность его смены в автоматическом цикле.

Конструкция оборудования

Устройство горизонтально-фрезерного станка влияет на его возможности. В большинстве случаев он состоит из несущей части: станины и колонны, которые устанавливаются на фундаментную плиту. Уже на несущие части крепятся хобот, стол с направляющими скольжения, качения либо винтовая пара.

Уже на несущие части крепятся хобот, стол с направляющими скольжения, качения либо винтовая пара.

Дополнительно устанавливаются консоль с оправкой. Далее несущие части обвешиваются коробкой передач и шпинделем. Завершением конструкции являются защитные кожуха с замками безопасности. На современных моделях присутствует технологичный пульт управления с хорошей эргономикой.

Похожее оборудование

Универсальный горизонтально-фрезерный станок марки Kh50G Троицкого завода является аналогом приведенных моделей. В конструкции имеется два сменных стола, на которых закрепляются габаритные детали. Шпиндельный узел имеет три оси: вертикальную и две горизонтальных. Стол также имеет ось для смены палет.

Управление станком производится неприхотливой в обслуживании и надежной системой ЧПУ Fanuc, существует возможность реализации на основе Sinumerik, но это значительно повышает стоимость оборудования. Столы имеют отличную геометрию, поставляются из Японии.

Станок имеет компактные размеры, вес и возможность установить дополнительные опции. Система охлаждения размещается под рабочим объемом, что позволяет жидкости циркулировать по замкнутому циклу. Для питания станка требуется воздух и 3-фазное подключение электричества.

Система охлаждения размещается под рабочим объемом, что позволяет жидкости циркулировать по замкнутому циклу. Для питания станка требуется воздух и 3-фазное подключение электричества.

ТСГФ-50 — аналог корейского HS5000

Существуют более производительные горизонтально-фрезерные станки, назначение которых — выпускать габаритные корпусные детали в промышленных масштабах. При всех функциях и размерах оборудование довольно компактно размещается в малом цеху. Станок оборудован двумя заменяемыми автоматически столами, изготавливаемыми с японской точностью.

Динамика движения осей соответствует передовым достижениям в станкостроении. Двигатели постоянного тока обеспечивают равномерность перемещения осей, а позиционирование может достигать 0,01 мкм благодаря линейкам производителя Heidenhain. Оси скольжения обеспечивают равномерность перемещения и способны выдерживать большие механические нагрузки.

Также в корпус машины встроен автоматический сменщик инструмента. Инженерами продуман безопасный вывод из аварийных ситуаций в полуавтоматическом режиме при помощи M-кодов, что исключает повреждение конструкции при ошибках оператора.

Особенности отдельных узлов

Все горизонтально-фрезерные ЧПУ станки имеют высокооборотистый шпиндельный мотор. Нагрузка на него значительно снижается благодаря использованию механизма передачи, который имеет автоматическую функцию смены в последних версиях оборудования. Автоматический сменщик инструмента может иметь более 30 позиций, что сокращает переналадку на новый тип заготовок и деталей.

Полезной функцией является продувка патрона шпинделя от жидкости охлаждения, чтобы при смене инструмента не происходило загрязнение крепежных частей узла. Станки часто комплектуются водяными и воздушными пистолетами. Допуск биений инструмента и шпиндельного узла не более 0,01 мкм. Для высокой интенсивности работы применяется блок охлаждения шпинделя, устанавливаемый снаружи станка.

Станина

Жесткость несущих частей — важный параметр для соблюдения геометрии производимой продукции. Качественный сплав из металлов высокой прочности обеспечивает надежность геометрии станка на долгие годы. Но для соблюдения этого параметра требуется качественный монтаж и периодический контроль уровня в различных точках расположения инструмента.

Но для соблюдения этого параметра требуется качественный монтаж и периодический контроль уровня в различных точках расположения инструмента.

От правильности выставленного уровня станины зависит: соосность шпинделя и отверстий на детали, перпендикулярность и параллельность движения фрезы. Классический станок имеет несколько ножек, установленных на регулируемые опоры. Важное внимание уделяется бетонному основанию. В идеале фундамент должен иметь 0,8 метра монолитного основания, которое может включать металлическое армирование для веса оборудования в 3 тонны.

Последовательность наладки станка

При выставленном уровне станка следует дать оборудованию отстояться, как минимум сутки. За это время со станины снимется остаточное напряжение металла и произойдет перераспределение нагрузки. За этим следует процесс проверки соосности узлов. Замеряется геометрическая точность частей, указанных в спецификации, поставляемой заводом-изготовителем.

При отклонениях от заданных параметров производится дополнительная регулировка. Чтобы не было биений в процессе работы, контролируют смещение уровня станины при различных комбинациях расположения шпиндельного узла и стола с заготовкой. Вращение самого инструмента может иметь бой в пределах допуска, все зависит от требуемой точности выпускаемых деталей. Доработка на месте требуется для решения индивидуальных требований заказчика.

Чтобы не было биений в процессе работы, контролируют смещение уровня станины при различных комбинациях расположения шпиндельного узла и стола с заготовкой. Вращение самого инструмента может иметь бой в пределах допуска, все зависит от требуемой точности выпускаемых деталей. Доработка на месте требуется для решения индивидуальных требований заказчика.

При приемке станка обращают внимание на расход масла. Завод-изготовитель часто завышает его для исключения заклинивания при работе в условиях, отличных от нормальных (температура воздуха от 20 и не выше 35 градусов, влажность малых значений, низкая запыленность среды). Также следует проверять поставляемые части и наличие указанных опций.

Разработка привода главного движения горизонтально — фрезерного станка 6Р82

Регистрация

- Главная

- org/ListItem»>Курсовые работы

- Станки и материалообработка

- Резание

Добавить работу

Код: 02.01.03.05.74

Разместил: Варламов Сергей

Чтобы скачать работы – Зарегистрируйся и поучаствуй в развитии сайта

Как тут скачать?

Закрыть работу?

Поиск по словам: Коробка скоростей, Развертка-свертка, Горизонтально-фрезерный станок, Станок 6Р82

Пояснительная записка (в программе Word) 45 страниц, 14 литературных источников

Чертежи (в программе Компас 3Dv) 3 листа, спецификация

ВУЗ Оренбургский государственный университет

- Описание

- Состав чертежей

- Обзор

Описание

В курсовой работе по расчету и конструированию станков выполнено проектирование привода главного движения горизонтально-фрезерного станка модели 6Р82.

Этапы проектирования привода главного движения включают кинематический и силовой расчет коробки скоростей, расчет валов коробки скоростей, а также расчет и подбор подшипников. При разработке конструкции шпиндельного узла производится расчет на жесткость и тепловой расчет шпинделя.

При заданной мощности электродвигателя, его выбор осуществляется методом подбора по частоте вращения. При низких частотах вращения шпинделя нецелесообразно применять электродвигатель с пониженной номинальной частотой вращения, так как возрастают масса, размеры и стоимость электродвигателя. В то же время для приводов главного движения не следует применять электродвигатели со скоростью вращения 3000 об/мин, так как при этом возрастает уровень шума станка. В таких случаях целесообразно применять электродвигатель с относительно высокой частотой вращения и механические передачи для последующего ее понижения.

Методика кинематического расчёта:

Для кинематического расчёта коробки скоростей используем компьютерную программу SIRIUS 2, разработанную кафедрой ТММСК (ОГУ) для расчёта приводов главного движения и приводов подач.

Включаем программу, выбираем «кинематический расчёт», вводим исходные данные:

- наибольшая частота вращения выходного вала – 1600 об/мин,

- наименьшая частота вращения выходного вала –31,5 об/мин

- частота вращения вала двигателя привода – 1460 об/мин;

- мощность двигателя привода – 7.5 кВт;

- код типа коробки передач – 4 [коробка скоростей].

После нажатия клавиши «Enter» необходимо выбрать «расчёт кинематики». В окне «существуют конструктивные варианты» выбираем строку «вы-брать оптимальный вариант». Программа рекомендует взять за конструктивный вариант: (3.0000, 2.0000, 2.0000). После нажатия клавиши «ОК» на экране появилась окно «существуют кинематические варианты» — выбираем «выбрать оптимальный вариант», после чего на экране появится окно красного цвета «рекомендуемый кинематический вариант», и значения: (1.0000, 3.0000, 6.0000). Нажимаем «Enter». Появилось окно «результаты распределения характеристики всей цепи по группам передач» со значениями суммарной характеристики всей цепи и характеристиками 0,1,2,3. В этом случае на вопрос программы: «Желаете продолжить свой вариант распределения?» отвечаем «Нет». На экран вывелось сообщение «Расчёт закончен», нажимаем «ОК». Затем посмотрим результаты расчёта в меню «результат расчёта». После выполнения данного расчёта необходимо по его аналогии выполнить расчёт для конструк-ивного варианта: (2.0000, 3.0000, 2.0000). Для этого, при тех же исходных данных, в окне «существуют конструктивные варианты» выберем строку со значением: (2.0000, 3.0000, 2.0000). Все остальные действия, как и в первом варианте расчёта. Третий расчёт необходимо сделать по аналогии с первым, но в окне «существуют кинематические варианты» необходимо выбрать вариант: (2.000, 1.0000, 6.0000). После просмотра расчётов, последний вариант выполняем по аналогии со вторым, только при появлении окна «результаты распре-деления характеристики всей цепи по группам передач», необходимо изменить характеристики 1, 2 и 3, так, чтобы не изменилась значение характеристики всей цепи. Выберем «Да».

В этом случае на вопрос программы: «Желаете продолжить свой вариант распределения?» отвечаем «Нет». На экран вывелось сообщение «Расчёт закончен», нажимаем «ОК». Затем посмотрим результаты расчёта в меню «результат расчёта». После выполнения данного расчёта необходимо по его аналогии выполнить расчёт для конструк-ивного варианта: (2.0000, 3.0000, 2.0000). Для этого, при тех же исходных данных, в окне «существуют конструктивные варианты» выберем строку со значением: (2.0000, 3.0000, 2.0000). Все остальные действия, как и в первом варианте расчёта. Третий расчёт необходимо сделать по аналогии с первым, но в окне «существуют кинематические варианты» необходимо выбрать вариант: (2.000, 1.0000, 6.0000). После просмотра расчётов, последний вариант выполняем по аналогии со вторым, только при появлении окна «результаты распре-деления характеристики всей цепи по группам передач», необходимо изменить характеристики 1, 2 и 3, так, чтобы не изменилась значение характеристики всей цепи. Выберем «Да». Зададим значения характеристик: первое: 3, второе: 4 и третье: 6; затем клавиша «Enter». Характеристика всей цепи осталась прежней, значит нажимаем «Нет». В результатах расчёта есть пункт «матрица пере-даточных чисел» со значениями, каждое из которых должно находиться в диапазоне , где i передаточное число (допускаются значения 0,2499).

Зададим значения характеристик: первое: 3, второе: 4 и третье: 6; затем клавиша «Enter». Характеристика всей цепи осталась прежней, значит нажимаем «Нет». В результатах расчёта есть пункт «матрица пере-даточных чисел» со значениями, каждое из которых должно находиться в диапазоне , где i передаточное число (допускаются значения 0,2499).

Результаты кинематического расчета приведены в приложении А.

Расчёт прямозубых эвольвентных передач для каждого из вариантов.

Для расчёта прямозубых эвольвентных передач коробки скоростей используем компьютерную программу SIRIUS2. Данный расчёт выполняется по расчётным цепям кинематических расчётов для каждого из вариантов. Расчётная кинематическая цепь каждого из четырёх вариантов показана утолщённой линией на графике частот вращения. Запускаем программу, выбираем «Расчёт прямозубой эвольвентной передачи». Вводим исходные данные:

- Крутящий момент на шестерне [в программе за шестерней понимают зубчатое колесо с меньшим количеством зубьев в передаче; крутящий момент берут на валу, где располагается шестерня или колесо (перед началом расчёта необходимо определится: по каким зубчатым колёсам будет проводится расчёт.

Например, если выбрали расчёт по шестерням, то весь расчёт выполняется по ним, и крутящий момент вместе с частотой вращения принимается в зависимости от того, на каком валу посажено зубчатое колесо.)];

Например, если выбрали расчёт по шестерням, то весь расчёт выполняется по ним, и крутящий момент вместе с частотой вращения принимается в зависимости от того, на каком валу посажено зубчатое колесо.)]; - Частота вращения шестерни [выбирается из результатов кинематического расчёта по расчётной цепи];

- Допускаемое контактное напряжение [выбирается из таблицы 2 в зависимости от материала];

- Допускаемое изгибное напряжение [выбирается по аналогии с допускаемым изгибным напряжением];

- Отношение ширины венца к начальному диаметру шестерни [может быть 0,2; 0,3; 0,4; но изначально выбирается значение 0,3];

- Число зубьев шестерни [выбирается по расчётной цепи для конкретной группы передач; в программе шестерня с меньшим числом зубьев];

- Число зубьев колеса [выбирается по расчётной цепи для конкретной группы передач; в программе колесо с большим числом зубьев];

- Степень точности передачи [6, 7 или 8; выбираем 7];

- Код расположения передачи [1, 2 или 3; выбираем из условия показанного на рисунке 1].

Состав чертежей

- Развертка коробки скоростей станка модели 6Р28 А1

- Кинематическая схема горизонтально-фрезерного станка 6Р28 на формате А1

- Свертка коробки скоростей станка А1

Обзор

Содержание курсовой работы:

1 Разработка кинематической схемы и кинематический расчет коробки скоростей

1.1 Выбор приводного электродвигателя

1.2 Определение общего диапазона регулирования привода

1.3 Определение общего числа ступеней скорости

1.4 Выбор конструктивных вариантов привода

1.5 Определение числа возможных кинематических вариантов

1.6 Определение максимальных передаточных отношений по группам передач

1.7 Построение структурных сеток

1.8 Построение графиков частот вращения

1.9 Определение передаточных отношений в группах передач

1.10 Определение чисел зубьев передач

1.11 Определение крутящих моментов на валах коробки скоростей

1. 12 Описание работы с программой «SIRIUS»

12 Описание работы с программой «SIRIUS»

1.12.1 Методика кинематического расчёта

2 Расчёт прямозубых эвольвентных передач для каждого из вариантов.

2.1 Методика выполнения расчёта

2.1.1 Описание программы

2.1.2.3 Методика расчета

2.3 Проверка выполнения условия корректности расчёта

3 Построение свертки коробки скоростей

3.1 Разработка компоновочной схемы коробки скоростей

3.2 Вычерчивание свертки коробки скоростей

3.3 Определение усилий действующих в зубчатых зацеплениях

4 Расчет и подбор подшипников

4.1 Определение реакций в опорах валов

4.2 Выбор подшипников по статической грузоподъемности

4.3 Выбор подшипников по динамической грузоподъемности

4.4 Выбор подшипников по диаметру вала

4.5 Расчёт подшипников

4.6 Выбор стандартных подшипников

5 Расчет сечения сплошного вала

5.1 Определение диаметра средних участков вала

5. 2 Расчет валов на усталостную прочность

2 Расчет валов на усталостную прочность

5.3 Расчет на прочность шпонок и шлицевых соединений

6 Выбор и обоснование посадок

6.1 Выбор посадок подшипников качения

6.2 Выбор посадок шлицевых соединений

6.3 Выбор посадок шпоночных соединений

Приложения

- Сопутствующие товары (6)

- Отзывов (0)

Зарегистрируйтесь, чтобы создать отзыв.

Станок фрезерный 6Т82ш. Табличка, Шильдик Табличка, Таблица резьбы

Описание

Набор столов для фрезерного станка 6Т82ш

Технические характеристики изделия (станок 6Т82ш пластин, 90 005 заводских табличек ):

Материал – алюминий 0,5мм.

Состояние – новый.

Печать – термотрансфер.

Производитель: компания «ШилдСервис».

Продукт прочный и устойчивый к маслам и растворителям, рассчитан на длительное использование.

Оплатить можно:

– Банковским переводом

Оплата по счету. Счет будет отправлен на электронную почту, указанную при оформлении заказа.

Счет будет отправлен на электронную почту, указанную при оформлении заказа.

— Western Union банковский перевод

Описание станка

Сведения о производителе консольно-фрезерного станка 6Т83Ш

Производитель универсально-фрезерных станков серии 6Т83Ш — Горьковский фрезерный станок Завод, основанный в 1931.

Завод специализируется на выпуске широкой номенклатуры универсально-фрезерных станков, а также фрезерных станков с УЦИ и ЧПУ и является одним из самых известных станкостроительных предприятий России.

Универсальный консольно-фрезерный станок 6Т83Ш. Назначение и область применения

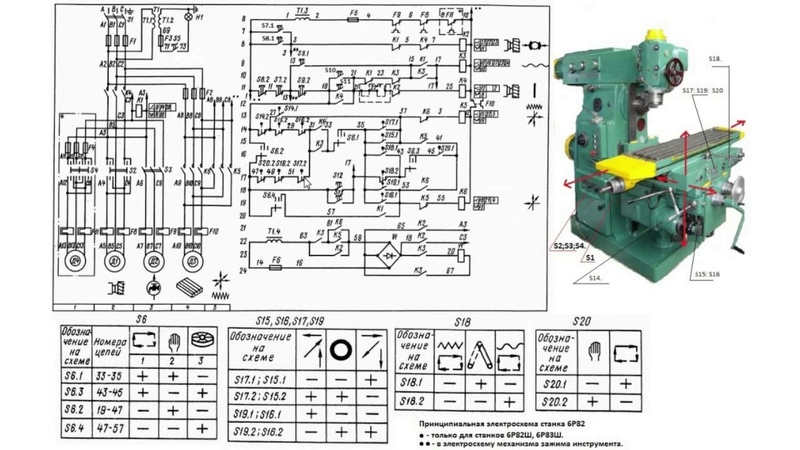

В 1991 году завод начал выпуск серии горизонтально-консольно-фрезерных станков 6Т82ш и 6Т83ш, являющихся дальнейшим развитием станков аналогичных моделей серии Р (6Р82ш, 6Р83ш).

По сравнению с ранее выпускаемыми станками серии Р (6Р82Ш, 6Р83Ш) станки серии Т имеют повышенные частоты вращения шпинделя, быстроту перемещений и скорости подачи стола. Для удобства ручного перемещения стола маховик размещен в передней части станка

Для удобства ручного перемещения стола маховик размещен в передней части станка

Станок широкоуниверсальный консольно-фрезерный 6Т83Ш предназначен для выполнения разнообразных фрезерных операций, в основном при изготовлении металлических моделей штампов, пресс-формы для работы в серийном и единичном производстве.

Станок предназначен для фрезерования всех видов деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, концевыми, концевыми и другими фрезами. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения операций оперативного характера в поточных и автоматических линиях в крупносерийном производстве.

Станок использует горизонтальный шпиндель при обработке плоскостей торцевыми и цилиндрическими фрезами, возможна работа раздельно и одновременно обоими шпинделями; имеется устройство ограничения зазора в винтовой паре продольного перемещения стола.

Станок может обрабатывать вертикальные и универсальные плоскости, пазы, уголки, рамы, зубчатые колеса и т.п. на убирающемся стволе и может поворачиваться на угол в двух взаимно перпендикулярных плоскостях.

Станок имеет горизонтальный шпиндель, который можно использовать при обработке плоскостей концевыми и цилиндрическими фрезами.

Предусмотрена как раздельная, так и одновременная работа с двумя шпинделями. При установке серег, поставляемых вместе со станком, станок можно использовать как горизонтально-фрезерный.

Для расширения возможностей станка помимо сережек прилагается дополнительная накладная поворотная головка. Приставная головка позволяет обрабатывать крупногабаритные детали, а также выполнять простейшие расточные работы.

Наличие механизма выборки люфта в винтовой паре продольной подачи стола позволяет выполнять встречное и попутное фрезерование как в простых режимах, так и в режимах с автоматическими циклами.

Фрезерование шестерен, разверток, кулачковых контуров и других деталей, требующих периодического или непрерывного вращения вокруг своей оси, производят на этих станках с помощью делительной головки или подвесного круглого стола.