Станок для гибки полосы своими руками: Станок для гибки полосы сделанный из слесарных тисков

Содержание

Компактное приспособление для гибки металлической полосы | Самоделки на все случаи жизни

Сегодня представляю вашему вниманию простую и в тоже время полезную в мастерской самоделку – приспособление для гибки металлических полос, возможно кто-то из вас расширит диапазон возможностей данной вещицы, но автор демонстрирует только гибку полос. Для изготовления, вам не потребуется сверх естественных материалов и инструментов, всё что нужно вполне можно найти в мастерской (особенно у тех, кто любит всё делать своими руками) или в пункте приёма металлолома. Сразу в начале статьи я размещу видео процесса изготовления от автора, чтобы было понятно, о чем собственно пойдет речь. Затем перечень инструментов и материалов. Сразу предупрежу, в стать не будет четких размеров, на мой взгляд, важна сама идея, а размеры и габариты произвольны и эти параметры выбудете подбирать под себя. Всё будет зависеть от ваших желаний и возможностей.

com/embed/fAh2vN3sK94?feature=oembed» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Материалы:

* стальная полоса,

* металлический уголок,

* четыре подшипника,

* болты и гайки под них,

* металлическая втулка (для ролика).

Инструменты:

* сверлильный станок (можно использовать дрель),

* тиски,

* болгарка,

* набор свёрл и метчиков,

* сварочный аппарат,

* маркер для нанесения разметки,

* угольник,

* столярные струбцины.

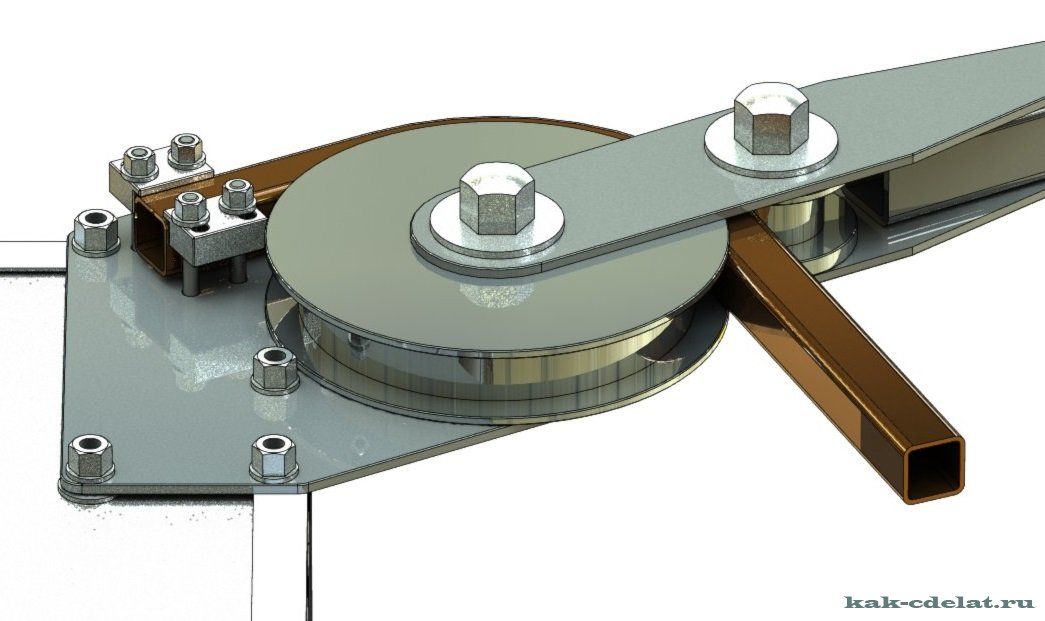

Шаг 1.

Первым делом автор изготовил основание. Для него он подготовил следующие детали – два отрезка стальной полосы одинаковой длины и один узки отрезок (перемычку) и отрезок полосы для крепления подшипников. Подготовленные детали автор разложил на верстаке в нужном порядке, на нижней перекладине выполнил разметку под крепление подшипников.

По меткам выполнил кернение и просверлил отверстия, зажав деталь в тисках. После деталь с отверстиями снова разместил на полосках и по отверстиям выполнил разметку. Просверлил отверстия в полосках. В отверстиях на каждой детали кроме нижней перекладины (по которой выполнялась разметка), метчиком с необходимым шагом нарезал резьбу под крепежные болты. Вкрутил их нанизав на них подшипники.

Просверлил отверстия в полосках. В отверстиях на каждой детали кроме нижней перекладины (по которой выполнялась разметка), метчиком с необходимым шагом нарезал резьбу под крепежные болты. Вкрутил их нанизав на них подшипники.

Чтобы в дальнейшем приспособление можно было зафиксировать на верстаке, автор изготовил из металлического уголка опору. Отрезал деталь необходимой длины. Подложил её под подготовленное основание и маркером нанес необходимые метки. По меткам обрезал болгаркой лишнее.

В одной из полок (той, которую обрезал) просверлил отверстия под болты. Через них прикрутил гайками деталь к основе.

Шаг 2.

На этом этапе автор занялся подготовкой и установке верхней перекладины. Она состоит из двух деталей. От металлического уголка он отрезал две заготовки нужной длины. Разметил сначала большую. Немного обрезал полки. Затем приложил деталь к основе. Наметил мета для крепежных отверстий (по два на каждую полосу) и просверлил их. Готовую деталь снова уложил на основу, выровнял, используя угольник, и маркером поставил метки. По ним просверлил отверстия в полосках основания и нарезал в них резьбу.

Готовую деталь снова уложил на основу, выровнял, используя угольник, и маркером поставил метки. По ним просверлил отверстия в полосках основания и нарезал в них резьбу.

К верхней перекладине автор приварил гайку, строго по середине. Из видео понятно для чего она нужна. Прежде чем приварить гайку, выполнил разметку и просверлил в полке перекладины отверстие. Нарезал в нем резьбу и вкрутил в него болт, с другой стороны накрутил на него гайку и только тогда приварил её к полке, чтобы не было смещения. Затем готовую верхнюю перекладину он прикрутил к полоскам так, чтобы гайка оказалась внизу. Основание полностью готово.

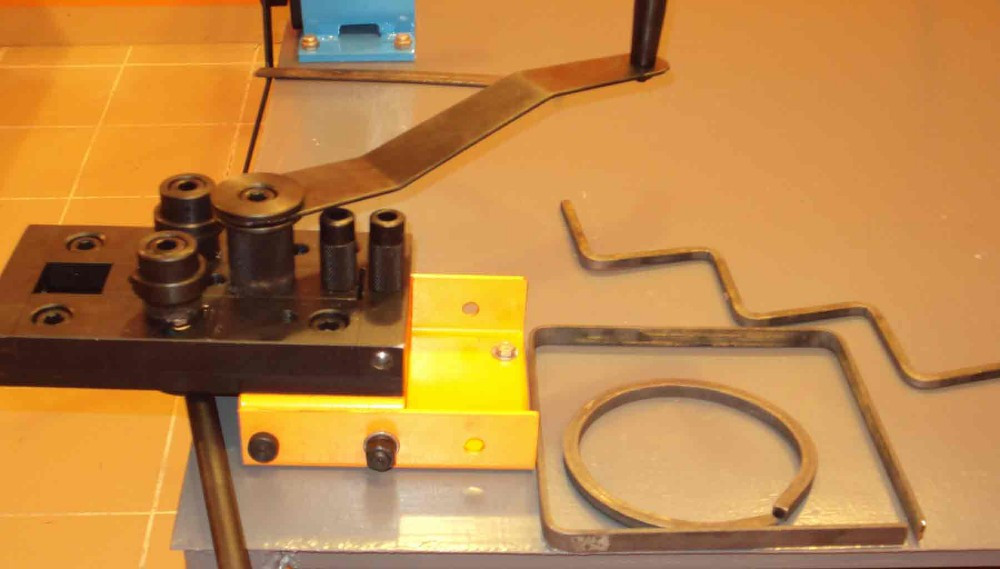

Шаг 3.

Теперь пришло время прижимного подвижного ролика. Его автор изготовил из металлической втулки. Чтобы закрепить его на основании он отрезал кусочек стальной полосы подходящего размера. Уложил его на основу, на него установил втулку (будущий ролик). По отверстию выполнил разметку и в этом месте просверлил отверстие. Нарезал в нем резьбу. Рядом с этим отверстием просверлил ещё одно, но немного меньшего диаметра, для чего оно, поймёте чуть позже

По отверстию выполнил разметку и в этом месте просверлил отверстие. Нарезал в нем резьбу. Рядом с этим отверстием просверлил ещё одно, но немного меньшего диаметра, для чего оно, поймёте чуть позже

Подготовленную деталь автор снова разместил на основе и снова установил на неё втулку. По её внешнему радиусу на нижней перекладине поставил метки как показано на фото. Затем снял нижнюю перекладину с основы и по меткам болгаркой выпилил полукруглую выемку, края которой затем выровнял напильником.Перекладину обратно прикрепил к основе и зафиксировал на болтах гайками. Теперь снова возвращаемся к нашему ролику. Его он зафиксировал на ранее подготовленном прямоугольнике полосы, у которого также немного подрезал нижний торец. С обратной стороны нанизал на болт в пластине перемычку, которая была подготовлена ещё в самом начале (в ней так же было просверлено два отверстия такого же диаметра, как и на прямоугольнике с роликом и в них была нарезана резьба). После на болт нанизал отрезок уголка и зафиксировал всё гайкой. Так же соединил планку с роликом с перемычкой болтиком.

Так же соединил планку с роликом с перемычкой болтиком.

Шаг 4.

И так, всё почти готово, осталось только продумать регулировку ролика по высоте. Для этого будет задействован винт, вкрученный в верхнюю перекладину. Его автор немного обточил с торца. Затем в торце просверлил строго по центру отверстие и нарезал в нем резьбу. Вкрутил винт обратно в гайки так, чтобы он уперся в полку уголка. Маркером поставил отметки на полке и просверлил в ней отверстие диаметром, равным диаметру сточенной части. Выкрутил винт и навинтил на него широкую гайку до самого упора (до шляпки). Затем в этой гайке, в грани, просверлили отверстие. В него будет установлен отрезок прутка для того, чтобы было удобно вращать винт при регулировке ролика. По ходу статьи всё увидите сами.После того как отверстие в полке было просверлено, автор установил на свое место уголок и прикрутил его маленьким винтиком к торцу винта. Теперь ролик будет за счет вращения винта плавно передвигаться вниз или вверх.

И ещё один, уже заключительный, момент. Необходимо предусмотреть удобное вращения самого ролика, в момент прокатывания изгибаемой заготовки. Крутить пальцами его не удобно, да тяжело. Поэтому автор решил закрепить на его торце ручку. Её основу он изготовил из отрезка металлической полосы подходящей длины и ширины. Сначала подогнул края заготовки под нужными углами в разные стороны, для этого он использовал тиски и молоток. Затем просверлил отверстия на одной отогнутой части так, как показано на фото. В качестве ориентира для разметки, использовал сам ролик. Готовую основу ручки прикрутил к ролику небольшими болтиками, предварительно просверлив отверстия и нарезав под них резьбу. Со второй стороны к отогнутой части автор болтом прикрутил отрезок деревянного черенка. Теперь приспособление полностью готово к работе и можно приступать к испытаниям.

Используя струбцины, автор закрепил приспособление на краю верстака. Взял отрезок металлической полосы и пропустил его между подшипниками и роликом, одновременно поджимая его винтом. Как видим, полоса изгибается, при этом можно легко выставить желаемый радиус. Сначала он согнул полосу в дугу, затем поджал ролик и получился почти готовый круг. Далее подрезал края заготовки и снова пропустил её через приспособление. В итого получилось ровное кольцо.

Взял отрезок металлической полосы и пропустил его между подшипниками и роликом, одновременно поджимая его винтом. Как видим, полоса изгибается, при этом можно легко выставить желаемый радиус. Сначала он согнул полосу в дугу, затем поджал ролик и получился почти готовый круг. Далее подрезал края заготовки и снова пропустил её через приспособление. В итого получилось ровное кольцо.

станки для гибки листового металла

Гибка металла – это метод изменения формы заготовки. Такое изменение выполняют без какой-либо выборки материала, а именно резания или электросварки.

Гибка металла

Требуемый результат получают за счет использования деформирования металла. При гибке сжимают внутренний слой материала и растягивают наружный. Чем-то операция гибки сродни правке, применение которой устраняет дефекты – выпуклости и волнистости.

Содержание

Разновидности и конструкция гибочных станков

Гибку листового металла производят на специализированном оборудовании – листогибах. По принципу действия, станки для гибки металла, можно условно разделить на несколько видов:

По принципу действия, станки для гибки металла, можно условно разделить на несколько видов:

Универсальный гибочный станок

Универсальный. При работе этого станка, лист укладывают в закрепленную матрицу и при содействии пуансона ему придают требуемую форму. Пуансоны выполняют в нескольких исполнения, которые отличаются друг от друга формой и размерами, например, углом. На матрице, как правило, выполняют паз в форме угла.

Универсальные прессы легко перенастраиваются и способны решить множество технологических задач.

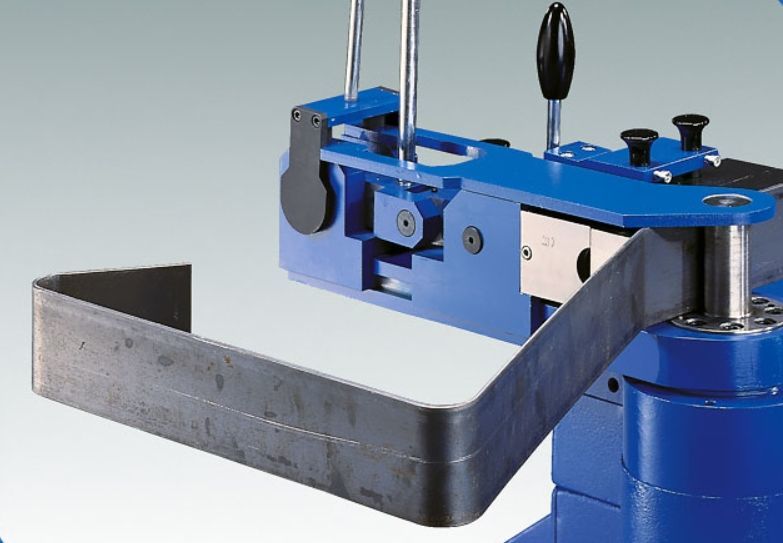

Поворотный. Этот станок состоит из траверсы, так называют гибочную балку, гибочной балки и заднего упора. Прижимная балка необходима для фиксации листа металла к станине. Сгибание листа осуществляет гибочная балка. По сути, она и есть главный рабочий элемент этого станка.

По сути, она и есть главный рабочий элемент этого станка.

- Ротационный гибочный станок

- Поворотно-гибочный станок

Ротационный. В конструкцию такого оборудования может входить несколько валов (валков). Они вращаются вокруг своей оси. Кроме того рабочие валки могут перемещаться в вертикальной плоскости. Лист металла помещают в пространство между валами и перемещая их по вертикали регулируют будущий радиус гибки. После того, как лист пройдет между вращающимися валами он получит требуемую форму.

Станок для гибки металла может работать от мускульной силы человека, гидравлического, пневматического, электрического (электромеханического) или механического привода.

- Фальцегибочный станок

- Фальцепрокатный станок

Для работы с металлом небольшой толщины применяют фальцегибочные или фальцепрокатные станки. Их широко применяют при работе с кровельным листом, создании вентиляционных коробов и пр.

Виды гибочных станков

Для получения полной картины работы листогибочного станка необходимо понимать, как оно устроено. В состав этого оборудования входят такие узлы, как стол, на котором размещают заготовки. Заготовка будет перемещаться по его поверхности в заданном направлении. Кроме этого, на столе может быть установлен резак, отсекающий готовые детали от листа исходного материала. В качестве резака может быть использован роликовый нож или сабельная гильотина.

Гибочный станок

В состав гибочных станков входит угломер. Его применяют при установке угла, под которым должен быть изогнут лист. Кроме этого узла, не последнюю роль играют ограничители, регулирующие предельную высоту получаемого изделия.

Рабочая длина гибки и предельная толщина металла у каждого типа станка строго индивидуальна.

На практике применяют следующие типы гибочных станков.

Ручное оборудование для гибки металла

Ручное оборудование обладает небольшими габаритами, может быть легко перевезено из одного места в другое. Его применяют на единичном производстве. На ручных станках выполняют работы по получению деталей, выполненных из разных материалов, например, алюминия, меди, оцинкованной стали. Работа на таком станке не требует какой-либо специальной подготовки.

Его применяют на единичном производстве. На ручных станках выполняют работы по получению деталей, выполненных из разных материалов, например, алюминия, меди, оцинкованной стали. Работа на таком станке не требует какой-либо специальной подготовки.

Электромеханическое оборудование для гибки металла

Механическое оборудование использует в своей работе энергию маховика, специально для этого раскручиваемый. Станки с электромеханическим приводом работают за счет приводной станции, которые включают в свой состав электрический двигатель, редуктор, ремни или цепи. Гидравлические агрегаты работают от энергии получаемой от гидравлического цилиндра.

Гидравлические листогиб

Кстати, для бережного гиба листов, особенно тех, на которые нанесено покрытие, применяют листогибы, применяющие сжатый воздух.

Существуют и такие устройства, как электромагнитные. Их довольно часто применяют при изготовлении ящиков и коробов. Рабочим инструментом в таком оборудовании являются мощные электромагниты, под воздействием которых происходит гибка листа.

Отдельный класс гибочного оборудование – носимые (мобильные), как правило, их применяют непосредственно на рабочем месте, например, на стройплощадке.

Преимущества и недостатки гибочных станков

Как и любое оборудование для гибки обладает рядом достоинств. К ним можно отнести – прочность получаемых готовых деталей. Применение станков для гибки позволяет формировать детали без применения сварки и резки. После выполнения операции гибки, в месте ее выполнения снижается вероятность появления коррозионных явлений.

Расчет усилия гибки позволяет создать прочное изделие

Применение гибочных станков позволяет создавать цельные конструкции, причем в составе такого изделия возможно получение разносторонних гибов и углов.

Но, надо понимать и то, что гибочное оборудование довольно дорого стоит. Операции по изгибу листов обладают высокой трудоемкостью, особенно если эти работы выполняют на оборудовании, предназначенном для ручных работ.

Но перечисленные недостатки с лихвой компенсируются качеством получаемых изделий.

Принцип работы различных листогибочных станков

Технологическое оборудование, применяемое на современном производстве по созданию металлических конструкций, позволяет получать из листового материала готовые детали с разными габаритами и формами.

Гибка прокаткой в роликах

Ручные листогибы

Эти конструкции имеют ряд особенностей, в частности, у них существуют ограничения на глубину закладки заготовки, максимальной толщины металла, его шириной, точнее длиной гибки. Чем тоньше металл, тем длина гибки больше. Чаще всего, их применяют для гибки тонколистового металла.

Гибка ручным листогибом

Работа ручной установки строится следующим образом:

Верхней балкой лист прижимается к рабочему столу. Необходимый угол гиба получают путем подъема нижней, поворотной балки. Используя это станок необходимо иметь в виду то, что толщина листа, который может быть обработан, не должна превышать 2 мм.

Необходимый угол гиба получают путем подъема нижней, поворотной балки. Используя это станок необходимо иметь в виду то, что толщина листа, который может быть обработан, не должна превышать 2 мм.

Ручные листогибы обладают небольшой массой, и это позволяет их использовать и в стационарных условиях, и непосредственно на рабочем месте, например, на строительной площадке.

Гидравлические листогибы

Эти станки используют в качестве источника энергии жидкость. Насос, встроенный в систему, он создает избыточное давление, под действием которого плунжер, передвигает подвижную поперечную балку.

Лист, подлежащий обработке, прижимают к рабочему столу, и движение поперечной балки выполняет, правку и гибку листа.

Листогибы этого класса используют для обработки заготовок по всей длине рабочего стола, кроме того, с их помощью выполняют глубокую вытяжку металла.

Гидравлические цилиндры отличаются точностью позиционирования и высокой эффективностью работы. Их применение позволяет контролировать величину перемещения, скорость и движение частей гидравлической системы.

Гидравлический листогиб

Станки с гидравлическим приводом применят для производства доборных комплектующих, воздуховодных коробов, деталей кровельного покрытия. С помощью этого оборудования изготавливают рекламные конструкции, выполняют внешнюю и внутреннюю отделку зданий и сооружений.

Использование гидравлического оборудования позволяет обрабатывать листы с большей толщиной, например, до 4 – 8 мм. Разумеется, эта величина зависит от марки обрабатываемого материала.

Разумеется, эта величина зависит от марки обрабатываемого материала.

Электромеханические листогибы

Конструкция этого оборудования состоит из станины, поворотной балки для загиба листа. Кроме поворотной балки, на станке устанавливают балку собранную из профильных сенментов, которая прижимает лист. Для безопасности оператора на станке этого типа реализовано педальное управление.

Электромеханические листогибы

Листогибы этого типа позволяют выполнять гибку металла с большой длиной. Их используют для обработки разных материалов, в том числе оцинковку, холоднокатаную сталь толщиной 2,5 мм.

Станки этого типа задействуют на производстве отливов, подоконников, конструкций для вентиляционных систем.

Гибка металла и ее основные способы

Гибка листа

Следует понимать, что операции гиба металла не ограничиваются работой с листовым металлом. При создании металлоконструкций разного назначения возникает потребность в использовании гнутых труб или профиля.

При создании металлоконструкций разного назначения возникает потребность в использовании гнутых труб или профиля.

Радиусная гибка листа

Радиусная гибка листового металла выполняется на вышеописанном оборудовании. При ее исполнении важно подобрать правильный линейный размер заготовки. Проектировщик должен помнить о том, что длина заготовки, должна быть чуть больше, чем длина готовой детали. Это связано со спецификой гибочной операции. Дело в том, что при изменении положения одной части листа относительно другой, внутренние слои металла сжимаются, а наружные вытягиваются. То есть перед тем как выполнять радиусную гибку металла необходимо тщательно просчитать геометрические параметры заготовки.

Для расчета радиуса гиба достаточно использовать табличные данные, которые можно найти практически в любом инженерном справочнике.

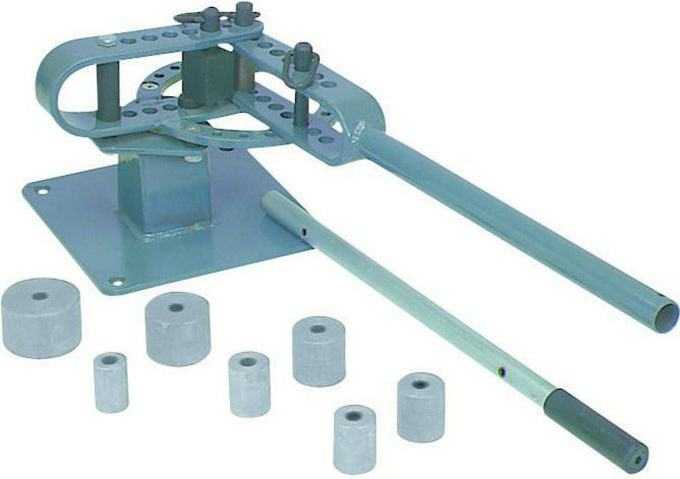

Гибка труб

Трубы тоже можно изгибать в соответствии с требованиями рабочей документации. Существует несколько методов – ручной и механизированный. Кстати, в повседневной жизни гнутые трубы можно встретить на ограждениях и перилах, установленных в жилых домах и помещениях другого назначения.

Гибка гидравлических труб

Чаще всего трубы зашибают по радиусу. Этот процесс позволяет формировать частичный или полный изгиб трубы. Причем, он не будет зависеть от формы и размера сечения. Процесс деформирования труб выглядит примерно следующим образом – при изгибании полого профиля на заготовку воздействует несколько сил, одна оказывает влияние на поверхность внутренней стенки, а вторая на внешнюю сторону профиля.

Процесс гибки круглых труб

При выполнении изгиба трубы существует опасность того, что при взаимодействии этих сил профиль трубы может деформироваться. В результате этого может произойти потеря соосности. Более того, при несоблюдении ряда технологических правил, труба может быть разорвана. При неравномерном изгибе возможно образование складок в месте сгиба. Причиной тому воздействие тангенциальных сил, возникающих в процессе деформации трубы.

При неравномерном изгибе возможно образование складок в месте сгиба. Причиной тому воздействие тангенциальных сил, возникающих в процессе деформации трубы.

Во избежание подобных явлений применяют холодную и горячую гибку трубы. Первый метод применяют для обработки труб с небольшим диаметром. Но в таком случае необходимо знать минимально допустимый радиус гиба, который проходит по осевой линии. Надо отметить, что применение местного разогрева трубы создает более комфортные условия для выполнения гиба трубы. Металл после нагрева получает пластичность, достаточную для выполнения заданной деформации. Метод горячей гибки применяют на трубах большого диаметра.

Преимущества гибки металла на станках с ЧПУ

Все чаще и чаще использование оборудования, работающего под управлением компьютера, становится нормой, нежели исключение. Такие станки можно увидеть практически на любом производстве, причем, вне зависимости от его масштабов. Использование специализированного ПО, позволяет не только поднять скорость обработки деталей, но и приводит к заметной экономии металла, повышению точности обработки заготовок.

Такие станки можно увидеть практически на любом производстве, причем, вне зависимости от его масштабов. Использование специализированного ПО, позволяет не только поднять скорость обработки деталей, но и приводит к заметной экономии металла, повышению точности обработки заготовок.

Работа по обработке заготовок на гибочных станках под управлением ЧПУ выглядит следующим образом:

- при помощи носителей информации или через ЛВС в систему управления вводится управляющая программа.

- в ней закодированы необходимые для работы оборудования сигналы, на основании которых будет выполняться обработка заготовки. То есть, исполнительные механизмы, получая соответствующие команды, приводят в движение рабочий орган (пуансон) вдавливающий заготовку в матрицу.

Использование систем управления позволяет добиться определенных преимуществ, перед другими способами обработки металла:

- Качество готового изделия, оно обеспечивается, в том числе и том, что при работе ЧПУ полностью исключается влияние человеческого фактора.

- Размеры и форма получаемого изделия полностью соответствуют требованиям рабочей документации.

Кроме названных параметров нельзя не упомянуть и то, что работа по изготовлению продукцию может выполняться в режиме 7/24 без привлечения дополнительных человеческих ресурсов.

Гибка металла этапы технологического процесса

Процесс гибки металла состоит из нескольких шагов:

- Раскрой листового материала и получение заготовок, которые подлежат обработке на гибочном оборудовании, получают разнообразными способами.

. Для раскроя могут быть использованы практически все виды заготовительного оборудования.

. Для раскроя могут быть использованы практически все виды заготовительного оборудования. - Затем, заготовки передают на производственный участок, где оператор, у которого на руках должна быть вся необходимая рабочая документация выполняет соответствующие операции и в итоге получает готовую деталь.

Гибка металла в гибочном штампе

После ее получения необходимо выполнить контрольно-измерительные операции. Эту работу выполняет или сменный мастер или сотрудник отдела технического контроля. Для выполнения этой операции необходимо использовать поверенный мерительный инструмент – линейку, рулетку, угломер и пр.

При выявлении каких-либо дефектов, необходимо внести изменения или в настройки оборудования или в текст управляющей программы.

Только после прохождения технического контроля деталь может быть допущена к дальнейшему использованию. В противном случае некондиционную продукцию надо отправлять или на переделку, или на утилизацию.

Гибка металла последующая обработка

По сути, гибочные операции носят промежуточных характер при изготовлении определенных узлов, например, элементов металлических лестниц. То есть, после гибки, полученные детали, отправляют на сборочное производство, где их устанавливают на место определенное в рабочей документации на изделие.

Сборочное производство

Если изделие не будет использоваться в составе других конструкций, то на ее поверхность наносят защитное коррозионно-стойкое покрытие. Это может быть грунтовка типа ГФ 21, или порошковая краска. Все зависит от назначения и условий эксплуатации готового изделия.

Зачем нужен самодельный листогиб

Гибка листового металла своими руками – это вполне осуществимая операции, которая может быть выполнена в домашних условиях. Но, многих домашних мастеров останавливает довольно высокая цена на листогибочные станки. Для нужд мелкосерийного производства или для работ по дому нет необходимости в установке сложных машин с гидравлическим проводом, а вполне хватит ручного станка.

Но, многих домашних мастеров останавливает довольно высокая цена на листогибочные станки. Для нужд мелкосерийного производства или для работ по дому нет необходимости в установке сложных машин с гидравлическим проводом, а вполне хватит ручного станка.

Для того, что бы изготовить станок подобного рода необходимо иметь, как минимум эскизную документацию. Ее всегда можно найти в сети интернет, где ее можно или просто скачать, или купить. Но лучше всего изучить работу действующего ручного станка и полученные знания реализовать в металле.

Самодельный листогиб

На самом деле, для сооружения такого станка, потребуется некоторое количество метало проката, листового материала, сварочный аппарат и слесарный инструмент.

Листогиб своими руками

Станок для гибки листового металла состоит из следующих основных компонентов:

- станины;

- прижимной балки;

- поворотной гибочной балки;

- обжимная балка;

- нож (роликовый, сабельный) для отрезки заготовок;

- приемный лоток, который может быть изготовлен из дерева или листового металла.

При изготовлении такого станка мастер должен помнить, что он управляется мускульной силой и поэтом рассчитывать на то, что можно будет обрабатывать металл с толщиной до 2 мм.

Основание для станка

Для изготовления станины потребуется некоторое количество профильного металлопроката. Это может быть швеллер или двутавровая балка.

Станина — основание для станка

При ее сборке необходимо помнить о том, что конструкция должна обладать жесткостью. От этого параметра зависит качество обработки металла.

Прижимное устройство

В качестве прижима, в серийно выпускаемом оборудовании применяют стальные плиты. В самодельном станке можно использовать профильный прокат, например, швеллер No 12.

Прижимное устройство самодельного листогиба

Роликовый нож

Для отрезания полученной детали, можно использовать несколько видов ножей, например, сабельный, или роликовый. Чаще всего их применяют для работы с тонколистовым материалом. При сборке самодельного листогиба роликовый нож целесообразно приобретать в компании, которая занимается поставками подобного оборудования.

Чаще всего их применяют для работы с тонколистовым материалом. При сборке самодельного листогиба роликовый нож целесообразно приобретать в компании, которая занимается поставками подобного оборудования.

Роликовый нож самодельного листогиба

Все дело в том, что для изготовления роликовых ножниц, как впрочем, и других, применяют инструментальные стали. Для получения рабочих органов необходимо использовать термическую обработку, а в домашних условиях это выполнить вряд ли получиться.

Обслуживание и техника безопасности

К работе на листогибах могут быть допущены лица, которые обладают квалификацией слесаря МСР. Перед началом работы персонал должен пройти соответствующее обучение и сдать квалификационные экзамены.

Персонал, который будет работать на листогиба должен пройти первичный инструктаж по безопасности.

Между тем, на станках предназначенных для гибки листового металла, предусмотрены определенные меры безопасности, например, на некоторых моделях, поворотная балка или плита могут быть приведены в движение только после нажатия оператором двух управляющих кнопок. Такое решение позволит избежать травм рук оператора.

Такое решение позволит избежать травм рук оператора.

Управляющая панель листогиба

На некоторых моделях для запуска механизма необходимо еще и нажимать педаль.

В конструкции механического оборудования, предусмотрено наличие концевых датчиков, ограничивающих ход пуансона или поворотной плиты. Кроме этого, безопасность работ обеспечивают различного вида ограждения, которые ограничивают допуск оператора в рабочую зону.

Схема листогибного станка

Они установлены таким образом, что даже отключение одной из них приведет к тому, что станок просто не включится.

Установка креплений — StewMac

Обзор креплений, пурфлинга и другой отделки инструментов, включая рекомендации по креплению и методы установки.

Пластиковая или деревянная окантовка вокруг инструмента придает ему привлекательный вид и защищает его от ударов и зазубрин по краям. Они могут быть однотонными или фантазийными: простая белая полоска или затейливое украшение из множества ламинированных кусочков («елочка» — популярный пример).

Если на креплении есть дополнительные декоративные полоски, которые не видны по краям гитары, эти полоски часто называют «пурфлингами».

Крепления и прокладки устанавливаются в процессе сборки до того, как прибор будет обработан. Они отшлифованы и сглажены, чтобы выровняться с окружающей древесиной. Они могут иметь прозрачную отделку вместе с деревом или не иметь цветной отделки, чтобы обеспечить визуальный контраст.

Эти инструкции охватывают основные методы, используемые для связывания гитар и других струнных инструментов.

Меры предосторожности

Ручные инструменты, электроинструменты, отделочные материалы и клеи представляют опасность при неправильном использовании. Соблюдайте следующие меры предосторожности:

- Надевайте защитные очки при использовании инструментов, клеев и отделочных материалов.

- Надевайте защитные перчатки при работе с химическими веществами, такими как отделочные материалы.

- Обеспечьте хорошую вентиляцию рабочей зоны для удаления пыли и растворителей.

- Опасность возгорания! Пластиковые крепления вместе с их стружкой и пылью очень легко воспламеняются. Ацетон (распространенный растворитель, используемый для пластика) и другие растворители, используемые при отделке, также легко воспламеняются. Утилизируйте эти продукты надлежащим образом.

Популярные размеры креплений

Доступны пластиковые крепления белого, кремового или черного цвета следующих размеров:

0,040″ Этот узкий переплет часто используется на старых винтажных гитарах, банджо и мандолинах. ширина для работы, поэтому канал, удерживающий его, должен быть очень ровным и аккуратным.Если обвязка выступает за край инструмента, ее нужно отшлифовать или заскоблить заподлицо, и это будет проявляться в виде тонкого места в этом уже -тонкая бейка.

0,060″ Разница в ширине между 0,040″ и 0,060″ существенна, и ширина 0,060″ популярна. Это хороший внешний переплет при добавлении пурфлинга (например, черная/белая/черная вставка внутри переплета). Кроме того, 0,060″ обеспечивает хорошую ширину, когда вы хотите, чтобы коронка лада лежала на окантовке на концах ладов.

Это хороший внешний переплет при добавлении пурфлинга (например, черная/белая/черная вставка внутри переплета). Кроме того, 0,060″ обеспечивает хорошую ширину, когда вы хотите, чтобы коронка лада лежала на окантовке на концах ладов.

0,090″ кремовый (на Les Paul Customs, например). 0,09Ширина 0″ — еще один хороший выбор, если вы хотите, чтобы коронка лада выступала за окантовку.

0,120″ Ширина окантовки 0,120″ оставляет хороший запас прочности для соскабливания и шлифования. полученные путем шлифования и соскабливания, не очевидны (также верно для переплета 0,090 дюйма). Если вы установите крепление 0,120 дюйма в канал немного меньшего размера, вы сможете удалить излишки и получить промежуточные размеры.

Пурфлинги и прочая отделка

Существует множество декоративных полосок, которые можно использовать для персонализации креплений. Накладки из ламинированного дерева и пластика представлены в ламинированных комбинациях, таких как черный/белый/черный (обозначаемые как ч/б/ч). Деревянные переплеты доступны в цветах; например, иногда среди черно-белых переплетов используется очень тонкая полоска красной окантовки. Часто просто добавление кусочка отделки создает выдающийся переплет.

Деревянные переплеты доступны в цветах; например, иногда среди черно-белых переплетов используется очень тонкая полоска красной окантовки. Часто просто добавление кусочка отделки создает выдающийся переплет.

Деревянные узоры «елочка» и «молния» доступны в готовом виде и иногда инкрустируются в виде центральной полосы на спинке гитары. Эти образцы причудливой деревянной маркетри деликатны и довольно сложны для установки на изогнутых участках, но их легко установить в прямых каналах (например, на задней полосе). Предварительно согнутая елочка облегчит трудную задачу.

Многие пурфлинги представляют собой комбинации чередующихся черных и белых полос. Некоторые продаются уже склеенными (ламинированными). Вы также можете склеить отдельные полоски пурфлинга, чтобы создать свои собственные ламинации.

Проще всего использовать предварительно заламинированные ламинированные листы, а не склеивать вместе черные и белые полоски, но, безусловно, можно сделать свои собственные уникальные ламинированные листы для переплета. Приспособление для ламинирования переплета Stewart-MacDonald упрощает эту задачу и поставляется с инструкциями. В целях этого введения в привязку мы предполагаем, что вы используете подготовленные привязки. [Один совет: если вы решите создавать свои собственные эффекты, комбинируя полоски, лучше всего перед установкой склеить их в единое целое. Это избавит вас от множества проблем, связанных с попытками согнуть и склеить несколько отдельных частей, каждая из которых имеет свое собственное предназначение!]

Приспособление для ламинирования переплета Stewart-MacDonald упрощает эту задачу и поставляется с инструкциями. В целях этого введения в привязку мы предполагаем, что вы используете подготовленные привязки. [Один совет: если вы решите создавать свои собственные эффекты, комбинируя полоски, лучше всего перед установкой склеить их в единое целое. Это избавит вас от множества проблем, связанных с попытками согнуть и склеить несколько отдельных частей, каждая из которых имеет свое собственное предназначение!]

Рекомендации по креплению к телу

Однослойный пластик белого цвета или цвета слоновой кости является наиболее распространенным выбором для крепления вокруг тела. У него простой красивый внешний вид, и его проще всего использовать для переплета в первый раз. В деревянных переплетах популярны клен, коа и палисандр (они также доступны с добавлением контрастных ламинированных волокон).

Крепление корпуса обычно имеет ширину от 0,060 до 0,090 дюйма. Иногда используется 0,120 дюйма из-за его «прощающей» ширины, из-за чего труднее увидеть различия в толщине из-за неравномерной ширины канала.

Иногда используется 0,120 дюйма из-за его «прощающей» ширины, из-за чего труднее увидеть различия в толщине из-за неравномерной ширины канала.

Рекомендации по креплению головки колышка

Многие головки колышка связаны цельным креплением (обычно белого цвета или цвета слоновой кости). Для этого использовать пластик проще, чем дерево, потому что он более гибкий, а головки колков часто имеют крутые изгибы и острые концы.

Начиная с 1930-х годов и по сей день многие головки колышка Gibson переплетены одной полосой шириной 0,040 дюйма. Это добавляет простую контрастную линию, подчеркивающую форму головки колышка, но ее толщина означает, что канал должен быть очень тонким. точно

Еще один популярный вариант — 0,060 дюйма с дополнительной накладкой внутри (ч/б, ч/б/ч и т. д.). У действительно необычной головки колышка может быть окантовка 0,090 дюйма по краю с четырьмя внутренними линиями. ч/б/ч/б отделка.

Относительно широкие крепления (0,060 дюйма или 0,090 дюйма) являются хорошим выбором для головок колышек по другой причине: при производстве Gibson и многие другие производители часто наносят черный лак на головку колышка и прямо поверх креплений. Позже они соскребают черную краску с креплений, чтобы открыть как можно больше или меньше фактического переплета. Это дает возможность выбора тонкого или толстого переплета, а черный лак скрывает линию склеивания переплета. (Другой подход — маскировка переплета лентой перед распылением.)

Позже они соскребают черную краску с креплений, чтобы открыть как можно больше или меньше фактического переплета. Это дает возможность выбора тонкого или толстого переплета, а черный лак скрывает линию склеивания переплета. (Другой подход — маскировка переплета лентой перед распылением.)

Очистка края переплёта

При изготовлении переплет распиливается на полосы из больших листов, оставляя слегка шероховатые края. Нижняя поверхность крепления должна быть очищена перед установкой. Это поверхность склеивания, где низ переплета соприкасается с древесиной, и она будет видна в готовой работе. №

Очистить эту кромку склейки очень просто: зажмите напильник с крупными зубьями в тисках и рукой в перчатке прижмите окантовку к напильнику. Другой рукой потяните переплетную ленту поперек файла, чтобы создать гладкую поверхность. Наш напильник для выравнивания грифа хорош для этого и быстро режет. При этом держите переплет прямо напротив зубцов напильника.

Обрезка креплений по размеру

Крепления поставляются определенной ширины, но необходимая высота сильно различается от инструмента к инструменту. Та же окантовка, которая образует очень высокую крайнюю полосу на одной гитаре, будет обрезана, чтобы показать меньшую высоту на другом инструменте. Вы можете соскоблить установленные крепления, выровняв их с окружающей древесиной, но вы сэкономите много времени, обрезав их до нужной высоты перед установкой.

Крепления можно подрезать на ленточной пиле. Установка упора на столе ленточной пилы — это хороший способ направлять распил, но вы также можете просто направлять распил вручную (кромка пилы будет подпилена/соскоблена после установки).

Для ленточной распиловки такого маленького предмета, как этот, у вас должна быть очень тесная опора под креплением в том месте, где оно соприкасается с лезвием, чтобы оно не тянуло крепление вниз. Используйте для этого кусок фанеры: разрезав фанеру наполовину и прикрепив ее к столу с помощью двухстороннего скотча, вы получите очень плотно прилегающую поверхность, поддерживающую переплет во время разрезания.

Проведите ручкой линию по всей длине переплета, чтобы обозначить разрез. Оставьте полосу, с которой вы работаете, большего размера, чтобы у вас была дополнительная высота крепления, чтобы позже ее можно было соскоблить заподлицо с деревом.

Опасность пожара!

Пластмассовая обвязка легко воспламеняется и может загореться от тепла и трения, например, от электроинструментов (пилы, шлифовальные машины и т. д.). Всегда помните об этом и используйте легкое прикосновение, если вы подаете пластиковый материал на лезвие или шлифовальную ленту.

Формовочная окантовка для накладок грифа Gibson

Gibson окантовывает некоторые накладки грифа окантовкой, приклеенной заподлицо к концам ладов. Для этого требуются «перья» по длине крепления, чтобы соответствовать этим положениям ладов. Для этого приклейте окантовку к каналу и обведите острой ручкой или карандашом расположение каждого лада. Снимите окантовку и обрежьте ее по форме, отщипывая между выступами ленточной пилой.

Фрезерование каналов для переплета: Инструменты

Фрезер является наиболее широко используемым инструментом для прорезания каналов для переплета. Для этой работы подходит любой ручной фрезер, но многие строители предпочитают фрезеры для ламината немного меньшего размера, которые предназначены для обрезки шпона и ламината.

В нашем наборе фрез для переплета используется фреза с твердосплавным наконечником и сменными подшипниками для создания каналов для различной ширины переплета от 0,040 до 0,210 дюйма. Все наши подшипники теперь рассчитаны на точную глубину резания. Не забудьте учесть набухание древесных волокон от склеивания, а также толщину самого клея. Клееный пластиковый переплет будет значительно набухать, так как он поглощает растворители клея. Деревянные переплеты, склеенные клеем для дерева, содержащим воду, также будут набухать. Чтобы свести к минимуму окончательное шабрение и шлифование, мы рекомендуем сначала установить короткий отрезок переплета на профилированную древесину, чтобы проверить посадку.

Другим вариантом для фрезерования является инструмент Dremel. Он используется с нашей прецизионной базой или направляющей для фрезерования. Он легкий и маневренный для резки в ограниченном пространстве. Поскольку дремель — это легкий инструмент, при его использовании делайте неглубокие надрезы — постепенно продвигаясь к окончательной глубине за счет повторных проходов. Для работы с твердой древесиной и вырезания каналов для корпусов гитар мы рекомендуем вам использовать фрезер с нашим набором фрез для переплета.

Маршрутизация каналов

Начните с чистых, квадратных краев, где стороны встречаются с верхом и спиной. Осмотрите поверхности, прижав к ним маленькую линейку, чтобы найти зазоры или неровности. Следует иметь в виду, что фреза будет точно следовать за каждым дефектом поверхности, и они станут частью связующего канала. Соскоблите и отшлифуйте верхнюю, боковые и заднюю части, пока поверхности не станут гладкими. Перед прокладкой внимательно проверьте их еще раз.

Не оставляйте деревянную поверхность сверху или сзади на краях боковых сторон. Фреза на шарикоподшипниках для фрезерования заподлицо — это предмет из хозяйственного магазина, которым можно обрезать нависающие верхние и задние части дерева.

Гитары Flattop на самом деле не плоские. Обычно их вершины очень слегка выгнуты, а спина имеет определенный свод. Фрезер с большим основанием будет затронут этой аркой и будет опрокинут, в результате чего фреза выйдет из квадрата. Это еще одна причина популярности небольших ламинатных фрезеров — у них небольшие опорные пластины, которые не заходят далеко за арочную верхнюю или заднюю часть.

Как правило, арка верха не вызывает проблем, но задняя часть может. Прежде чем резать, внимательно осмотрите фрезу, чтобы убедиться, что она параллельна боковой стороне гитары, когда она перемещается по форме корпуса. Когда маршрутизатор отключен от сети, изучите бит во время пробного прогона. Если он «загибается» из-за арочной поверхности, ваш связующий канал будет глубже внизу, чем вверху. Чтобы избежать этого, может потребоваться создать небольшой клин под основанием фрезера для регулировки дуги (см. схему).

Чтобы избежать этого, может потребоваться создать небольшой клин под основанием фрезера для регулировки дуги (см. схему).

Этот клин может быть необходим для некоторых областей канала и не нужен для других областей. Скорее всего, будет полезно от блока шеи до схватки нижней части тела. В этот момент вы остановитесь и уберете клин, потому что кривизна в этой области меньше. (Повторно отрегулируйте глубину резца после удаления клина.)

Крепко зажмите заготовку

Вы не хотите, чтобы инструмент двигался, пока фрезер прорезает канал. Планируйте это заранее и обеспечьте безопасность работы, прежде чем начинать маршрутизацию. Один из способов заключается в установке деревянных блоков на столешницу, плотно прилегающих к инструменту и предотвращающих его перемещение. Конечно, они должны быть достаточно низкими, чтобы не мешать биту маршрутизатора.

Предотвращение выкрашивания древесины

Обработка фрезой всего корпуса гитары за один проход не является хорошей идеей; в разных точках режущее долото будет обращено к торцевым волокнам с направления, которое может вырвать древесину. Вырыв древесины всегда возможен при фрезеровании, но это особенно вероятно при работе с длинноволокнистой древесиной, такой как вершины из ели. Решение этой проблемы состоит в том, чтобы прорезать канал плановой серией проходов. Ссылаясь на схему A , сначала разрежьте четыре области, отмеченные стрелками, в направлении, указанном стрелками. Это места, где разрыв наиболее вероятен, и резка в указанном направлении минимизирует эту вероятность.

Вырыв древесины всегда возможен при фрезеровании, но это особенно вероятно при работе с длинноволокнистой древесиной, такой как вершины из ели. Решение этой проблемы состоит в том, чтобы прорезать канал плановой серией проходов. Ссылаясь на схему A , сначала разрежьте четыре области, отмеченные стрелками, в направлении, указанном стрелками. Это места, где разрыв наиболее вероятен, и резка в указанном направлении минимизирует эту вероятность.

После этих четырех надрезов сделайте один длинный надрез по всей гитаре, двигаясь в другом направлении, Диаграмма B . Поскольку первые четыре области уже вырезаны, фрезер не столкнется с вероятными местами отрыва на этом длинном проходе.

Прокладывание двух желобков для елочки

Обвязка краев с дополнительным гофрированием рядом требует двух желобков. На чертеже в разрезе показана ступенчатая форма этих двух каналов. Это популярная конфигурация: задняя часть гитары проходит через одну полосу окантовки по краям, а верхняя часть имеет дополнительную канавку для закручивания елочкой.

Первый проход, который нужно вырезать, предназначен для обметывания — широкий и неглубокий (обычно около 1/6 дюйма в глубину). Ширины достаточно, чтобы провести и обметывание, и обвязку краев. Если у вас есть штангенциркуль с циферблатом, это удобно. Инструмент для настройки глубины фрезерования. Сделайте пробные пропилы на обрезках древесины, пока не получите правильные размеры. Проверьте соответствие планок обрезки на обрезках, прежде чем фрезеровать фактические каналы. Когда вы начнете фрезеровать корпус гитары, остановитесь и еще раз проверьте глубину и подходит по ширине, прежде чем идти очень далеко

Второй проход прорезает канал для окантовки. На традиционных гитарах это крепление не выше 7/32 дюйма. Опять же, проверьте свою резку на обрезках древесины! Когда каналы будут вырезаны, проверьте установку частей крепления. Внешняя полоса должна выступать немного выше уровня верхней деки ( он будет зачищен после приклеивания окантовки)

После фрезерования верхней и задней части используйте небольшой напильник, чтобы сгладить неровности в фрезерованных каналах.

Гибка деревянных и пластмассовых креплений

Предварительно согнутые крепления упрощают установку. Некоторые замысловатые крепления, такие как елочка, можно приобрести в изогнутых, готовых к установке формах. При работе с прямыми полосами согните их до нужной формы перед установкой.

Пластмассовые крепления быстро размягчаются для изгиба при нагревании феном или тепловым пистолетом на расстоянии 8 дюймов от пластика. Поддерживайте тепло, перемещающееся вперед и назад на коротком участке (4–8 дюймов). свисать, когда он размякнет, поэтому проверяйте его почаще и не позволяйте ему размягчаться слишком сильно!0003

Деревянный переплет, или пурфлинг, изгибается при легком увлажнении и сгибании на источнике тепла, таком как наш утюг для гибки, или самодельный вариант с использованием куска медной или алюминиевой трубки, нагретой пропановой горелкой. Даже многослойные ламинированные переплеты (ч/б/ч и т. д.) будут гнуться без расслаивания, если они не будут переувлажнены. При тепловой гибке не держите деревянные переплеты непосредственно напротив источника тепла. Защитите древесину гибочной лентой из нержавеющей стали (небольшие 3/4-дюймовые полосы из нержавеющей стали можно найти в большинстве хозяйственных магазинов).

При тепловой гибке не держите деревянные переплеты непосредственно напротив источника тепла. Защитите древесину гибочной лентой из нержавеющей стали (небольшие 3/4-дюймовые полосы из нержавеющей стали можно найти в большинстве хозяйственных магазинов).

Вставьте деревянную или пластиковую окантовку в канал корпуса до того, как она остынет. Приклейте его на место, пока он не остынет и не примет правильную форму.

Будьте осторожны с лентой на голом дереве! Необработанная древесина, особенно ель и другие верхние породы дерева, легко повреждаются при неправильном натягивании ленты с их поверхности. Чтобы уменьшить риск вытягивания мягких волокон между линиями волокон, приклейте ленту к хлопчатобумажной рубашке, чтобы сделать ее низкой липкости , прежде чем наносить ее на работу. Даже с малолипкой лентой удаляйте ее медленно и осторожно: потянув под углом, как показано на рисунке, слегка потирая указательным пальцем.

Соединения в переплетах

Когда два переплета соединяются встык, можно использовать несколько стилей соединения.

Стыковые соединения представляют собой простое соединение одного квадратного конца с другим. В пластиковых креплениях они могут быть невидимы, потому что клей может плавить пластик двух креплений без единого шва. Смажьте каждый конец ацетоном или клеем Bind-ALL и прижмите их друг к другу, чтобы соединить. Потренируйтесь на обрезках переплета, прежде чем работать с полноразмерными лентами.

Стыковые соединения также легко выполнить с помощью деревянных креплений. В этой работе по склейке все элементы должны быть чистыми: концы окантовки, канал, клей, скотч и ваши руки. Убедитесь, что концы переплета обрезаны очень прямо.

Соединение внахлестку представляет собой сопрягаемые поверхности под углом и может быть хорошим способом скрыть соединение, поскольку линия склеивания не пересекает линии скрепления под прямым углом. Шарф также является хорошим способом соединить два куска переплета встык, чтобы получилась более длинная полоса. Шарфовые соединения могут располагаться под углом либо к верхней, либо к боковой стороне обвязочной полосы.

Шарфовые соединения могут располагаться под углом либо к верхней, либо к боковой стороне обвязочной полосы.

Угловые соединения используются, когда на углах и углах сходятся прокладки и крепления. Аккуратно обрежьте и скосите для хорошей подгонки, срезая небольшие части острым долотом. Попытка отколоть большое количество дерева или пластика одним пропилом, скорее всего, слегка раздавит крепление. Крепко держите переплет на разделочной доске и делайте небольшие вертикальные движения стамеской. На фотографии обратите внимание, что если плоская сторона стамески отполирована до зеркального блеска, отражение показывает вам, как отрезанный кусок будет соответствовать своей паре.

Соединение внахлестку простое, и часто используется при скреплении головки колышка однотонным цветом (где нет необходимости смыкания ламинированных полос, как при соединении под углом). Две поверхности расплавятся, если используется клей на основе растворителя.

Клеи для крепления

Для установки креплений можно использовать несколько видов клея.

StewMac Bind-ALL лучше всего подходит для пластиковых креплений или для пластиковых и деревянных креплений, используемых вместе. Он схватывается очень быстро, поэтому потренируйтесь на обрезках, чтобы почувствовать его, и не пытайтесь склеивать длинные участки сразу. Удалите остатки ацетоном.

Клей для дерева Tite-Bond лучше всего подходит для склеивания деревянных переплетов, но не для пластика. Titebond обеспечивает длительное рабочее время и легко смывается водой.

Мы рекомендуем использовать Tite-Bond и Bind-ALL, но есть еще два варианта клея:

Горячий клей для мездры отлично подходит для деревянных переплетов, если они простые, или если у вас есть опыт использования мездрового клея. . Горячий клей затвердевает в течение нескольких минут, и вы должны установить все на место до того, как он остынет. Очищается водой.

Очищается водой.

Суперклей (моментальные клеи) можно использовать для скрепления инструментов, которые еще находятся в черновом состоянии, а затем будут отшлифованы. Однако будьте осторожны, потому что эти клеи впитываются в окружающую древесину, и там, где это происходит, древесина не впитывает пятна. Суперклей также очень быстро схватывается, так что это не лучший выбор для ваших первых работ по переплету.

Связующая паста изготавливается из чистой связующей стружки, помещенной в небольшую банку с крышкой и смоченной достаточным количеством ацетона, чтобы после расплавления образовалась липкая паста. Расплавленный пластик и есть клей — другого клея не требуется — стык будет незаметен. Держите банку плотно закрытой, когда она не используется.

Склеивание окантовки и гофрирования

Нанесите клей на короткий участок профилированного канала — примерно от шести до десяти дюймов канала, начиная со шва хвостового блока. Установите пуговицу на место (при отделке «елочкой» «стрелки» на выкройке должны указывать на шейный блок). Нанесите еще немного клея на внешний край пуговицы и приложите краевую полосу к нему во внешнем канале. Вы будете склеивать обе полоски одновременно.

Установите пуговицу на место (при отделке «елочкой» «стрелки» на выкройке должны указывать на шейный блок). Нанесите еще немного клея на внешний край пуговицы и приложите краевую полосу к нему во внешнем канале. Вы будете склеивать обе полоски одновременно.

Плотно закрепите их лентой, плотно прижав накладку, чтобы убедиться, что она хорошо сидит. Повторите процедуру, чтобы завершить одно ребро от блока хвоста до блока шеи. Держите канал в чистоте на конце крепления хвостовой части для чистого соединения с противоположной планкой. Подождите 6-8 часов, прежде чем приклеивать следующую полосу. Аккуратно обрежьте крепления в месте их соединения в шве хвостовой части.

Удержание переплета на месте после склеивания

Переплет необходимо надежно удерживать на месте, пока клей схватывается. Резиновые ленты, обернутые вокруг крепления, образуют универсальный зажим. Лента тоже хороший вариант. Наша связующая лента имеет сильный клей — хорошо подходит для приложения давления, но будьте осторожны при использовании ленты на мягкой древесине, такой как ель. При работе с мягкой древесиной сначала приклейте нашу обвязочную ленту к хлопчатобумажной футболке, чтобы придать ей меньшую липкость, прежде чем наклеивать ее. Это поможет уменьшить вероятность любого повреждения, когда вы собираетесь удалить его. Как только клей высохнет, медленно и аккуратно снимите всю ленту, потянув под углом, как описано ранее. Нагревание ленты также поможет ей легко отрываться, не вытягивая древесные волокна.

При работе с мягкой древесиной сначала приклейте нашу обвязочную ленту к хлопчатобумажной футболке, чтобы придать ей меньшую липкость, прежде чем наклеивать ее. Это поможет уменьшить вероятность любого повреждения, когда вы собираетесь удалить его. Как только клей высохнет, медленно и аккуратно снимите всю ленту, потянув под углом, как описано ранее. Нагревание ленты также поможет ей легко отрываться, не вытягивая древесные волокна.

Соскабливание

Подождите не менее двух дней, прежде чем соскребать крепления заподлицо с деревом, потому что вы, скорее всего, поцарапаете размякшие крепления. Кроме того, пластиковые переплеты будут немного давать усадку по мере испарения растворителя клея, поэтому необходимо дождаться, пока они примут свою окончательную ширину, прежде чем соскабливать. Когда крепление будет готово, с помощью скребка выровняйте крепления с боковыми сторонами, задней и верхней частью гитары. Всегда царапайте в направлении волокон древесины и избегайте закапывания в древесину.

Скребок представляет собой кусок тонкой плоской стали с длинным тонким краем, заточенным под прямым углом и острым. Заточите скребок, зажав его в тисках длинной стороной вверх и используя гладкий напильник или карборундовый камень, чтобы сделать острую кромку.

Держите скребок обеими руками для сильного соскабливания. Для легкой, контролируемой работы используйте одну руку с указательным и большим пальцами, выступающими в качестве ориентира глубины.

Напильник

Для более быстрого удаления большего количества материала используйте грубые и средние напильники. Лучше всего подходят файлы с двойным вырезом. Будьте осторожны, чтобы не повредить древесину (или отделку при ремонте). Остановитесь до того, как переплет выровняется с окружающей древесиной, и закончите работу скребком.

Шлифовка

Когда переплет соскабливают заподлицо с деревом, вы можете отшлифовать его вместе с самим деревом, как если бы они были одним целым. Используйте наждачную бумагу с зернистостью 220 или мельче, до окончательной шлифовки используйте наждачную бумагу Fre-Cut Open Coat с зернистостью 320. С этой бумагой любые царапины от шлифования будут крошечными. Некоторые строители предпочитают шлифовать до 400-й зернистости перед отделкой.

Используйте наждачную бумагу с зернистостью 220 или мельче, до окончательной шлифовки используйте наждачную бумагу Fre-Cut Open Coat с зернистостью 320. С этой бумагой любые царапины от шлифования будут крошечными. Некоторые строители предпочитают шлифовать до 400-й зернистости перед отделкой.

Финишное покрытие поверх переплета

Прозрачные лаки просто наносятся непосредственно на переплет во время распыления инструмента.

Однотонные покрытия, конечно же, скроют переплет при нанесении на него распылением. Вы можете замаскировать переплет или нанести на него краску, а после высыхания соскоблить. Крайне важно удалить ленту или соскоблить краску в нужный момент после завершения. Отделка не должна быть ни слишком мягкой, ни слишком сухой, чтобы она не рвалась, не тянулась (слишком влажная) и не скалывалась (слишком сухая). Вам нужно будет найти подходящий момент методом проб и ошибок, но это должно быть где-то от 20 минут до 2 часов после нанесения финиша.

Лучшей лентой для маскировки переплета является латексная лента для тонких полосок, которую можно приобрести в магазине автозапчастей. Он бывает разной ширины и очень гибкий. Он легко повторяет кривые.

После знакомства с привязкой вы готовы попробовать сами. Независимо от того, представляет ли ваш проект простую однополосную кромку или что-то более сложное, не торопитесь, обдумайте его и сделайте пробный прогон перед каждым шагом.

С наилучшими пожеланиями от нашего магазина вашему магазину! — СтьюМак

Каковы различные типы гибки труб и типы трубогибочных машин?

Последнее обновление 09 августа 2022 г., Джо Гамбино 15 минут потрачены не зря

Гибка труб является одним из наиболее часто используемых процессов в большинстве мастерских производителей. От изготовления каркасов безопасности до каркасов мебели, гибка трубы имеет важное значение для любого применения, когда речь идет о процессах изготовления металлов.

Существует несколько способов гибки труб, от гибки вручную (что нецелесообразно для большинства требований) до использования гидравлического трубогибочного станка, специально разработанного для этой работы.

Даже среди трубогибочных станков выбор поразительно велик, поскольку на рынке представлено так много различных типов трубогибочных станков.

В этой статье мы узнаем о различных типах трубогибочных станков. Вы также узнаете о преимуществах и недостатках каждого типа, а также о том, в какой отрасли он используется.

1.

Каковы различные типы методов гибки труб?

2.

Важные факторы, которые следует учитывать при выборе трубогиба

3.

Вывод

Какие существуют методы гибки труб?

Существует десять методов гибки труб, которые используются профессионалами. Каждый из этих методов имеет множество реализаций. Например, в некоторых методах для перемещения штампов используются гидравлические системы. В других движения могут выполняться с помощью электрических серводвигателей или вручную.

Например, в некоторых методах для перемещения штампов используются гидравлические системы. В других движения могут выполняться с помощью электрических серводвигателей или вручную.

Различные методы гибки труб:

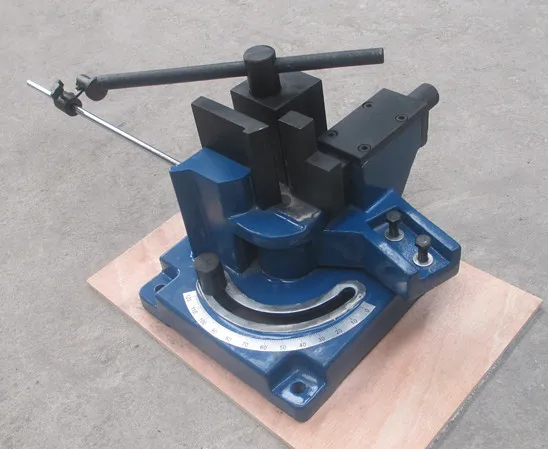

Гибка на прессе

Гибка на прессе является одним из самых простых способов гибки труб. При гибке прессом две матрицы, имеющие форму изгиба, прижимаются к трубе, которую необходимо согнуть. Когда эти пресс-формы прижимаются к трубе, форма изгиба отпечатывается на трубе.

Преимущества

- Низкая стоимость гибки.

- Высокая скорость гибки

Недостатки

- Это не универсальный процесс. Вы не можете изменить форму изгиба, не меняя сами штампы.

- Гибка прессом имеет очень низкую точность.

- Часто приводит к полному разрушению труб.

Ротационная гибка

Ротационная гибка является одним из наиболее распространенных процессов гибки труб благодаря получению точных изгибов. Это сложный процесс, при котором труба зажимается по внешнему диаметру и сгибается вокруг гибочной матрицы. Радиус гибочной матрицы такой же, как требуемый радиус изгиба.

Это сложный процесс, при котором труба зажимается по внешнему диаметру и сгибается вокруг гибочной матрицы. Радиус гибочной матрицы такой же, как требуемый радиус изгиба.

Ротационная гибка труб является одним из наиболее широко используемых процессов гибки труб. Он используется для изготовления каркасов безопасности, каркасов мебели, поручней и многих других изделий.

Преимущества

- Высокоточные изгибы

- Высокая точность

- Гибка с вращающимся вытягиванием создает гибки на высокой скорости

Недостатки

- Ротационная гибка требует больших затрат на установку

- Для различных форм изгибов и труб вам потребуются различные инструменты

Гибка сжатием

Гибка сжатием — это метод гибки, который ушел в прошлое и редко применяется в настоящее время. При изгибе на сжатие труба зажимается с обоих концов, а в точке требуемого изгиба прикладывается давление, поэтому изгиб перемещается в пространстве.

Гибка сжатием обычно используется в строительстве для гибки электрических проводов.

Преимущества

- Быстрая гибка на сжатие

- Простая настройка инструмента

Недостатки

- Труба может быть повреждена или даже порваться

- Применяется только для труб ограниченного диаметра

- Не применяется для изгибов малого радиуса

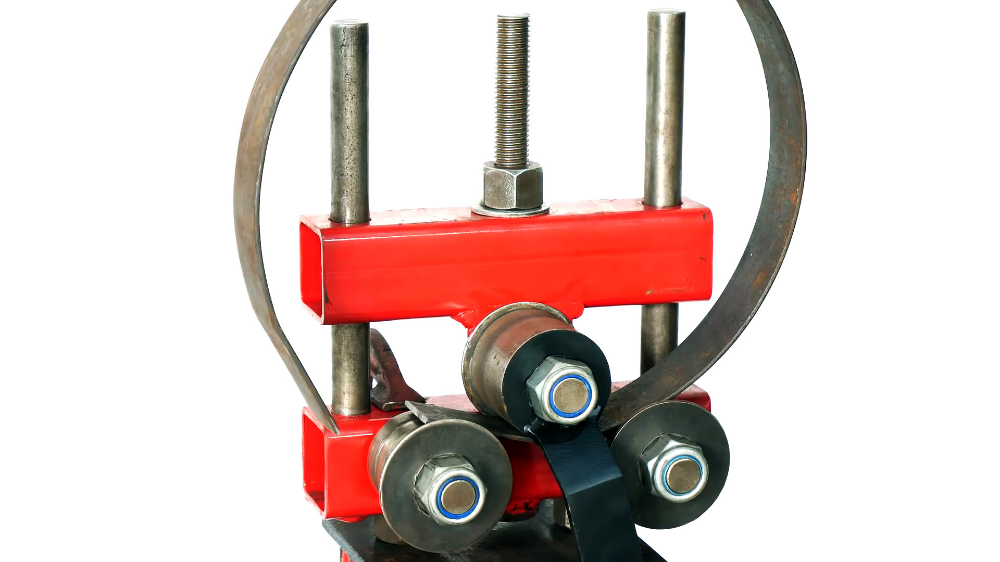

Роликовая гибка

При роликовой гибке ряд роликов проталкивает трубу через бухту с требуемым углом изгиба. Обычно в профилегибочном станке используется от 3 до 4 роликов. Роликовые гибочные станки можно использовать для создания витков труб и изгибов анкерных стержней.

Роликовая гибка в основном бывает двух типов:

Трехвалковая гибка с нажимом (TRPB): TRPB — хороший вариант, когда вам нужна труба с несколькими кривыми гибки. Толкатель может вращать трубу вдоль ее вертикальной оси, поэтому изгибы могут образовываться в разных плоскостях.

Простая трехвалковая гибка: Как видно из названия, простая трехвалковая гибка является базовой версией TRPB. Он просто толкает трубку и изгибает ее, без возможности образования изгибов в разных плоскостях.

Преимущества

- Вы можете сгибать трубы разных размеров без замены инструмента

- Возможность создания нескольких изгибов в разных плоскостях

Недостатки

- Процесс очень медленный по сравнению с другими методами гибки

- Для хорошей точности требуется несколько проб и ошибок

- Высокая вероятность повреждения трубок в случае малого радиуса изгиба или тонких трубок.

Гибка труб на оправке

Гибка труб на оправке — это не отдельный метод гибки, а фактически модификация других методов гибки, таких как гибка с вращающимся вытягиванием. Гибка на оправке применяется к полым трубам и включает размещение внутренней опоры в трубе, чтобы защитить ее от разрушения во время процесса гибки. Внутренняя опора, как правило, представляет собой цельный металлический стержень диаметром немного меньше, чем трубка заготовки.

Внутренняя опора, как правило, представляет собой цельный металлический стержень диаметром немного меньше, чем трубка заготовки.

Гибка на оправке является очень распространенным методом гибки. Он используется для создания выхлопных труб для автомобилей, аэрокосмической техники и тренажеров.

Преимущества

- Более высокая точность

- Защищает трубку от повреждений

- Высокая повторяемость

Недостатки

- Требуется больше времени на настройку

- Дополнительные расходы

Гибка с зачистной матрицей

Так же, как и гибка трубы на оправке, зачистная матрица является еще одной модификацией других процессов гибки, таких как гибка с вращающейся вытяжкой. В этом методе рядом с гибочной матрицей размещается матрица, называемая шлифовальной матрицей, чтобы предотвратить образование складок и чрезмерный поток материала трубки.

Преимущества

- Предотвращает деформацию трубы и образование горбов

Недостатки

- Увеличивает время настройки

- Увеличивает стоимость гибки

Гибка индукционным нагреванием

Как вы, возможно, уже знаете, металлам легче придать форму при высоких температурах. Изгиб с индукцией нагрева следует этой концепции. При термоиндукционной гибке рядом с трубой размещается нагретая катушка для повышения температуры трубы в диапазоне от 800 до 2200 градусов по Фаренгейту.

Изгиб с индукцией нагрева следует этой концепции. При термоиндукционной гибке рядом с трубой размещается нагретая катушка для повышения температуры трубы в диапазоне от 800 до 2200 градусов по Фаренгейту.

При достижении требуемой температуры трубку сгибают, удерживая ее зажимом и прилагая усилие с помощью поворотного штампа. После этого можно охладить трубку водой или дать ей остыть естественным образом.

Метод термоиндукционной гибки обычно применяется для создания трубопроводов в нефтехимической промышленности. Этот метод также используется в компонентах большого радиуса, которые вы видите в строительной отрасли, а также в секторе распределения электроэнергии.

Преимущества

- Изгиб с индукцией нагрева требует меньшего усилия изгиба

- Позволяет изгибать трубы с большой толщиной стенки

Недостатки

- Может повредить структурную целостность трубы

- Высокая температура может привести к образованию видимых пятен на трубе

- Размеры трубы и изгиба могут изменяться после охлаждения

Набивка песком и горячее формование слябов

Набивка песком и горячее формование слябов представляют собой комбинацию нескольких методов. Сначала трубу заполняют песком и закрывают с обоих концов. Затем трубу нагревают в печи до высокой температуры. После этого его держат на плите шпильками с обоих концов и с усилием от лебедки или крана загибают.

Сначала трубу заполняют песком и закрывают с обоих концов. Затем трубу нагревают в печи до высокой температуры. После этого его держат на плите шпильками с обоих концов и с усилием от лебедки или крана загибают.

Преимущества

- Песок обеспечивает минимальную деформацию материала

- Высокая температура облегчает гибку труб с меньшими усилиями

- Процесс хорошо подходит для труб с большой толщиной стенки

Недостатки

- Это процесс горячей гибки труб, который может вызвать термическую деформацию материала

- Размеры изгиба после охлаждения могут варьироваться

- Время гибки трубы очень велико

Гибка кольцевых валков

Гибка труб кольцевыми валками применяется для металлических полос с минимальным утонением стенки вместо труб и труб. Металлические полосы формируются в изогнутые полосы с помощью машин, называемых кольцевыми гибочными станками. Затем эти изогнутые полосы можно соединить сваркой, чтобы сформировать кольца.

Преимущества

- Дешевый процесс

- Простота и удобство использования

Недостатки

- Только для тонких металлических полос

Гибка штоком:

При гибке штоком труба помещается на стационарные штампы, называемые ответными штампами, которые располагаются под углом относительно требуемого угла изгиба. Затем пресс-форма прикладывает усилие к трубе и создает необходимый изгиб.

Станки для гибки поршня подходят для проектов, не требующих высокого уровня точности.

Преимущества

- Простой и легкий процесс

- Стоимость гибки труб меньше

- Быстрый изгиб

Недостатки

- Изгиб трубы ползуна может привести к разрушению трубы

- Процесс не очень точен

Важные факторы, которые следует учитывать при выборе трубогибов

При выборе типа технологии и станка для гибки труб для вашего следующего проекта следует учитывать определенные факторы. К ним относятся:

К ним относятся:

1. Бюджет

Бюджет может быть основным фактором, ограничивающим выбор трубогиба. Всегда есть лучшие технологии, но только вы можете решить, будут ли они соответствовать вашему бюджету.

2. Точность

Точность, обеспечиваемая различными методами гибки, может меняться в зависимости от дня и ночи. Проверьте, насколько точными должны быть ваши изгибы. Некоторые требования, такие как установка каркаса безопасности внутри вашего автомобиля, могут потребовать высокой степени точности.

3. Обрабатываемый размер

Некоторые методы хорошо подходят для тонких трубок, а некоторые подходят для гибки толстых труб и труб. Выберите метод, который хорошо подходит для толщины трубы, которую вы собираетесь сгибать.

4. Угол изгиба

Такие методы, как гибка трубы ползуна, подходят для небольших углов изгиба, в то время как гибка трубы с вращающимся вытяжным устройством также может очень хорошо сгибать большие углы. Поэтому, если ваши требования требуют больших изгибов, инвестируйте в подходящую машину, которая облегчает то же самое.