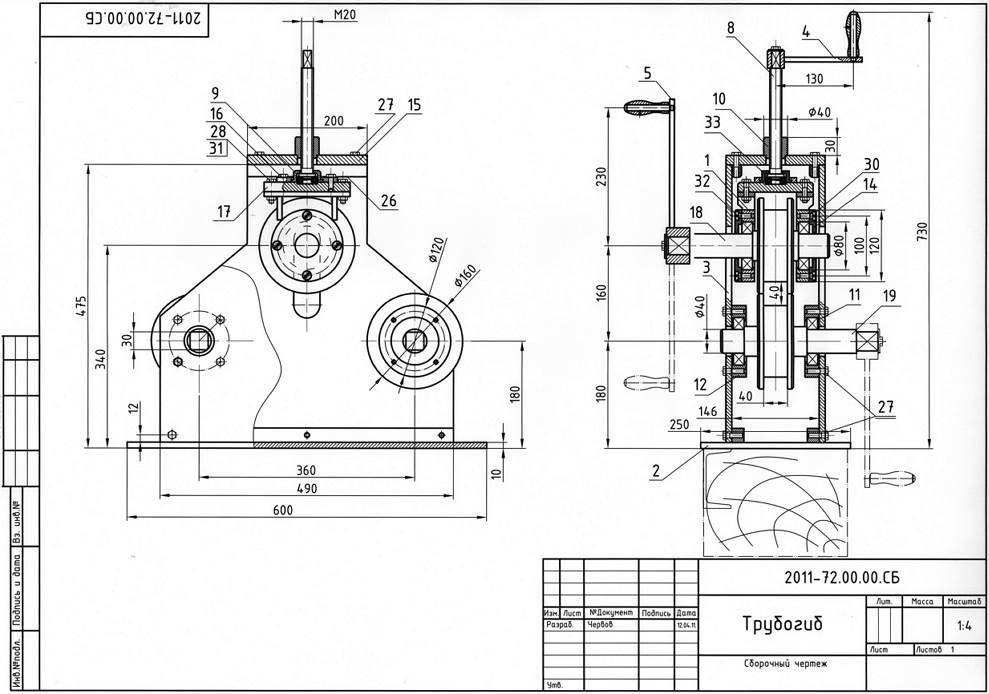

Станок для гибки профиля своими руками чертежи: Станок для гибки профильной трубы своими руками: чертежи, фото, видео

Содержание

Обзор / Своими руками / Септики / Канлизация / Публикации / Санитарно-технические работы

Станок для гибки профильной трубы считается одним из оборудований для обработки металлических изделий. Разрезать профильную трубу можно, используя ручной инструмент, а изогнуть конструкцию удастся только, применив оборудование, сгибающий металлические изделия.

Данные станки можно приобрести в готовом заводском варианте, либо смастерить своими руками. Так как оборудование, которое используют в доме редко, значит, не следует тратить деньги на покупку серийного станка. Изучив доступные чертежи устройства, стоит создать станок самостоятельно.

Из чего состоит профилегиб

Перед тем, как начать работы по созданию оборудования, рисуют чертеж изделия. Какую схему для работы взять за основу обуславливается наличием определенного материала в доме.

Фронтальная разновидность оборудования включает такие элементы:

- валы три штуки, три штуки роликов.

- приводное цепное устройство.

- несколько осей.

- профильные детали, выполненные из металла, с помощью них выполняют раму-основание под станок.

Устройство принято оснащать деревянными либо полиуретановыми роликами. Выбирая элементы для изготовления, обращают внимание на прочность труб, чтобы профилегиб справился с нагрузкой.

Разновидности станков

Чтобы изменить конфигурацию трубы, создали множество моделей станков. Обусловлено это различием в минимальном радиусе сгиба. Нельзя пренебрегать данным значением, потому что, превысив параметр, нарушится целостность материала и понизит прочность изделия. Выбирая схему устройства, опираются на технологические особенности процесса гибки. Выбирая подходящую конструкцию учитывается материал изделия, внутреннее сечение, толщина стенок.

Разновидности устройств по приводным особенностям

Конструкции, имеющие разный приводной механизм, бывают ручными, электромеханическими, гидравлическими:

- Ручной станок считается самым простым оборудованием, монтаж изделия н требует специальных знаний.

- Электромеханический станок работает от шагового либо обычного электродвигателя, который подключают посредством нижнего редуктора, который равномерно распределяет напряжение и гарантирует высококачественный изгиб. Чтобы смастерить станок, необходимо иметь знания в металлической сфере.

- Гидравлическое устройство оснащено ручной приводной системой. Отличие данной конструкции от станка с обычным ручным управлением в том, что конструкция оснащена гидроцилиндром, это позволяет для выполнения работы применять минимум усилий. Вальцы сгибают профили в любую конфигурацию. Гидравлический профилегиб может согнуть трубу, равную 10 сантиметров.

Как различается оборудование от разновидности установки

Установочный способ влияет на конструкцию устройства. Конструкции бывают:

Конструкции бывают:

- Стационарные. Стационарное устройство выполнено в виде плиты из бетона со вставленными стержнями, либо как мощное устройство.

- Переносимые. Переносимые модели оснащены стойками, они компакты в применении.

- Носимые. Носимая модель не имеет опорных конструкций, приспособление под нее обустраивают в каждом случае отдельно.

Виды оборудования, которые отличаются методом изгиба профилей

Разновидность изгиба влияет на устройство конструкции, также ее производительность.

Методы, которые применяют для изгиба:

- С помощью выдавливания. Деформирующий ролик в качестве пуансона изменяет конфигурацию трубы. В устройстве нет матрицы. Для работы необходимо наличие двух надежных опор, расположенных по обе стороны изгиба, они же выступают в роли матрицы. Опорами служат поворотные ролики либо башмаки.

Справка! Качественный результат достигается с помощью равномерно нарастающего усилия, которое постоянно направлено к трубе под 90 градусами.

Метод подходит для небольших работ.

Метод подходит для небольших работ. - С помощью прессования. В основе принцип работ тисков слесарных, которые прессуют трубу, расположенную между пуансоном и матрицей. Чтобы качественно выполнить изгиб, профили должны двигаться точно по форме детали. Рассчитывая параметры, учитывают остаточное изменение формы металла. Если изгиб не требует точных замеров результата, то можно применять данную модель.

- С помощью прокатывания. Считается универсальным процессом, который применяют для всех видов трубных изделий, с толстыми и тонкими стенками. Изгиб получается с помощью протягивания заготовочных деталей сквозь ролики, один служит для вращения, два считаются опорой.

Существуют другие способы изгиба труб, такие, как вальцовочный, способ намотки, накатки и арбалетный метод, с помощью песка либо болгарки.

Во время работ по изготовлению стоит придерживаться советов профессионалов. Толщина металла станины не должна быть менее одной шестой от ширины трубы.

К примеру, труба для изгиба имеет сечение в виде прямоугольника 50 на 25 миллиметров, во избежание деформации металла станины во время изгибочного процесса, применяют уголок либо швеллер, который имеет толщину свыше 1 см. Плита бетонная, матрица, пуансон должны иметь толщину больше в два раза. Размер внутреннего сечения роликов должен составлять три размера диаметра профиля. Ширину трубного профиля от полки швеллера с уголком берут в три раза меньше.

Во время изготовительных работ по изгибу трубы в виде прямоугольника, с сечением равным 50х25 миллиметров, применяют следующие параметры швеллера с уголком соответственно: 100х10, 150х10.

Устройство гидравлического типа своими руками

Конструкция с гидравликой работает посредством продавливания по центру профиля при помощи пуансона, который прикреплен к поднимающемуся штоку. Заготовка опирается на пару неподвижных опор, плотно прижимается пуансоном, постепенно приобретая его форму. Необходимо выполнить разметку поверхности, служащую для работы. Нужно прочертить ось по вертикали, выделяя нижние отверстия на определенной дистанции от оси. Далее делают разметку отверстий сверху. Центры отмеченных отверстий соединяют сквозной линией, деля ее на одинаковые куски.

Нужно прочертить ось по вертикали, выделяя нижние отверстия на определенной дистанции от оси. Далее делают разметку отверстий сверху. Центры отмеченных отверстий соединяют сквозной линией, деля ее на одинаковые куски.

Оси у отверстий, лежащих в промежутке, располагаются на линии пересечения наклонной оси с выполненными отметками. Отверстия на конструкции станка нужны, для регулирования радиуса сгиба изделий. Рабочая поверхность устройства представляет собой две детали, которые располагаются зеркально. Поэтому на второй детали делают те же отметки.

Размер домкрата, расстояние с обозначением «а» на схеме влияют на высоту оборудования.

Если надо изогнуть изделие, имеющее ширину 15 миллиметров, то зазор в статическом режиме домкрата должен равняться двадцати миллиметрам. Усилительные нагрузки данной конструкции, которое передает пуансон, сосредоточено сверху устройства. данное свойство способствует растяжению радиуса профиля снаружи, что может спровоцировать разрыв изделия. Чтобы изменить конфигурацию заготовок с тонкими стенками, данный станок применяют редко.

Чтобы изменить конфигурацию заготовок с тонкими стенками, данный станок применяют редко.

Станок прокатный

Деформация деталей происходит с помощью прокатки. Самостоятельно можно смастерить оборудование, имеющее три ролика с ручным типом привода. Существуют два вида подобных устройств. Самодельный станок, имеющий поворотную платформу.

Подходит для деформации труб, у которых некруглая внутренняя полость, имеет следующие особенности конструкции:

- Угол сгиба детали выполняет поворотная платформа. Металлическую станину соединяют с платформой с помощью шарнирного соединения.

- Домкрат задает движение платформе, который упирается в корпус платформы штоком.

- Вращая рукоятку, осуществляют протяжку профильной трубы. Рукоятка расположена в промежуточном валу.

Стойки и основание оборудования изготавливают из трех швеллеров, которые имеют стеночную высоту в пределах от 150 до 200 миллиметров. Основу под вальцы и обоймы подшипников выполняют из металлического профиля, которая имеет внутреннюю окружность равную внешнему сечению подшипника. Эту трубу разрезают на шесть кусков. С помощью швеллера изготавливают две платформы и основу станка. Из данного швеллера с помощью сварки монтируют стойку вертикальную, отступая примерно пол сантиметра от одной стороны.

Эту трубу разрезают на шесть кусков. С помощью швеллера изготавливают две платформы и основу станка. Из данного швеллера с помощью сварки монтируют стойку вертикальную, отступая примерно пол сантиметра от одной стороны.

Для прочности конструкции стойки, ее изготавливают из двух отрезков. Опираясь на горизонтальную ось, устанавливают постоянную платформу, затем к ее корпусу монтируют стойку сзади оборудования с помощью сварки. Из одного отрезка профиля выполняют ограничители, высота их должна быть больше толщины трубы, которую будут деформировать с помощью станка.

Платформа, задающая направление, присоединяется к основной станине с помощью петель для дверей. Подшипники приваривают к ограничителям и краям двух платформ, снабжают конструкцию для прочности уголками. В подшипники устанавливают валы. К валу, находящему посередине, устанавливают ручку. Под платформой с края для обеспечения направления ставят домкрат, скрепляют его с основой с помощью болтов.

Последовательность рабочего процесса:

- Подготовка материала, набора инструментов.

- Сборка основной платформы.

- Нарезка трубы под подшипники.

- Выполнение соединения вальцев с подшипниками.

- Присоединение катка с помощью сварки.

- Изготовление основы под каток.

- Сборка всех элементов конструкции.

- Проверка на качество работы устройства.

Станок прокатный трех роликовый

Изгиб трубы осуществляется с помощью роликов, которые находятся по бокам. Трубу кладут сверху на ролики. Двигающийся ролик сверху опускают и фиксируют изделие. Вращая ручку, с помощью цепи приводят в движение валы. Труба движется и меняет положение. Прижимной болт закручивается, усилие на трубу увеличивается, изделие продвигается и получается изгиб.

Внимание! Данный станок имеет три ролика. Если подсоединить к оборудованию электрический двигатель с мощностью в полтора килло ват, то можно деформировать трубы за один раз, имеющие сечение около восьми сантиметров.

Что необходимо для изготовления конструкции:

- полка

- профильный прокат из металла для изготовления каркаса.

- валы.

- пружины прочные, 4 шт.

- цепь, крепежные элементы, подшипники.

Чтобы прикрепить подшипники, нужно три вала, размер определяют по звездочкам и подшипникам. С боку устанавливают 2 вала, прижимной вал подвешивают сверху с помощью пружины. Данные детали необходимо заказать у специалистов, всю остальную работу можно сделать своими руками. Прижимной вал включает в себя кольца, подшипники, также шестерни. Кольца оснащают резьбой, по размеру равную болтам для зажима, далее проделывают пазы. Полки, изготовленные из швеллера, оснащают местом, куда будет опускаться вал для прижима профиля. Далее собирают весь станок, начинать надо с оборудования каркаса.

Далее собирают весь станок, начинать надо с оборудования каркаса.

Затем подвешивают вал на пружинке, который соединен с полкой шпоночным соединением. Валы для опоры крепят с двух сторон основания, между опорами протягивают цепь, удерживая ее с помощью магнитного уголка. На вал для опоры прикрепляют ручку для поворота, монтируют на платформу домкрат с помощью болтов и сварки.

Подвесной вал требует правильной установки:

- установить вал на полку.

- к полке монтируют гайки для крепления пружины.

- площадку соединяют с пружинами, переворачивая площадку.

Важно! Если увеличить расстояние между роликами, то усилия, которые необходимы для создания изгиба, уменьшатся.

Поэтапный процесс сборки прокатного устройства:

- заказать валы у специалистов.

- сделать каркас под устройство.

- устанавливают прижимной вал.

- прикрепляют пружины.

- закрепляют валы.

- протягивают цепь.

- делают ручку.

- наносят краску на конструкцию.

Простейший способ для гибки профиля

Самым простым методом для деформации профилей служит деревянный шаблон. С помощью него можно изменить форму трубы с тонкими стенами, например, стальные и алюминиевые. Для конструкции понадобятся доски, скрепляя детали. Затем производят выпилку деревянного шаблона.

Внимание! Практичнее изготавливать съемные шаблоны, потому что их можно заготовить в нескольких экземплярах разного радиуса. Для шаблона можно применять металлические крючки, расположив их на прорисованном контуре.

Толщину шаблона в месте, где он касается трубы, надо делать больше на пару сантиметров, нежели размер диаметра профиля. С краю шаблон должен иметь наклон, чтобы труба не скользила. На устройство монтируют упор, чтобы закрепить с прочным основанием. Профильную трубу кладут в промежуток между шаблоном и упором, производя деформацию материала, начинают процесс с конца профиля.

Начинать с центра нельзя, потому что это грозит сплющиванию всего изделия, так как материал слишком тонкий. Для облегчения процесса, внутрь трубы вставляют стержень из металла, диаметр его должен быть равен стольким, чтобы осуществлять проход сквозь трубу. Для сгиба более толстых труб станок усиливают лебедкой, закрепляя крепче профиль, чтоб не соскользнул.

Станок, изготовленный на заводе

Если профессиональная деятельность требует постоянного применения станка для гибки труб, то стоит приобрести серийный станок. Конструкции, изготовленные на заводе, обладают множеством функций, высокой мощностью и прочностью.

Ручное устройство компактного размера можно купить недорого.

Какими преимуществами обладает заводской станок:

- станки имеют автоматизированный процесс управления.

- станки оснащены сменными насадками, что расширяет спектр применения одного станка для разных профилей.

- некоторые станки имеют пульт управления на расстоянии.

- конструкции имеют небольшие размеры, из-за этого станки мобильны.

- серийное оборудование легко устанавливается на твердой гладкой поверхности.

- станки выполняют изгибы сложной конфигурации, к примеру, в виде N или П.

Работать за станком можно подготовленным людям, пройти обучение несложно по интернет-видео.

Станок для холодной ковки своими руками: чертежи самодельного

Кузнечное дело – это хобби, которое может приносить существенную прибыль. Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Художественная ковка

В продаже можно найти электрический и ручной станок для холодной ковки металла, но даже в механическом исполнении набор кузнечного инструмента стоит не менее 1,5 тыс. долларов. Возникает целесообразный вопрос, можно ли такое оборудование сделать самостоятельно? На практике, оказывается, – да.

Содержание:

- Ручное и электрооборудование для холодной и горячей ковки

- Конструкция станков

- Конструкции и чертежи станков холодной ковки для начинающих

- «Гнутик» для гибки металлического прута

- «Твистер» для скручивания прутков

- Для скручивания завитков при помощи улиток

Ручное и электрооборудование для холодной и горячей ковки

Что представляет собой конструкция оборудования? Это каркас, который позволяет жестко зафиксировать заготовку, поддающуюся механическому воздействию (ее просто гнут) по заданной форме.

Существует множество элементов и вариантов изгибания металлического профиля, уголка, квадрата или трубы. Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

В самом распространенном случае станок, изготовленный своими руками, должен иметь:

- приспособление для крепления улиток;

- конструкцию для жесткого крепления заготовок;

- радиальную конструкцию для скручивания.

Виды ковки

Основное конструкционное решение должно обеспечивать концентрированное механическое усилие с минимальными трудозатратами для рабочего. Очевидно, что изготовление декоративных изделий из железа требует часто богатырских усилий, особенно, если не усовершенствована механика. По этой причине применяются инструменты с электрическим приводом, что позволяет минимизировать трудовые усилия.

Конструкция станков

Довольно простая реализация может подразумевать целый ряд самодельных конструкционных решений и часто принципиально разные чертежи.

Из них можно всегда выбрать максимально оптимальную модель, отличающуюся:

- низким уровнем трудоемкости и простотой использования;

- низкой стоимостью реализации и простотой;

- небольшими габаритами;

- универсальностью (возможностью использования для нескольких операций).

Насадки для станков

Станки выполняются из черного проката – уголка, листа и профиля, отдельные элементы соединяются с помощью сварки. Оборудование может устанавливаться на стол и иметь тяжелую раму, предварительно закрепленную опору, или подразумевать крепления, которые фиксируются своими руками при установке оборудования на стол.

Изначально стоит начинать с простых станков, затем всегда можно продолжить и конструировать полупрофессиональные станки, которые позволят выполнять больший объем работ. Их достоинством является не только производительность. С помощью электропривода можно прикладывать большее механическое усилие к заготовке, что существенно расширяет возможности ковки и выполнения массивных изделий. При этом улитки могут использоваться на разных типах оборудования, если только позволяют заданные габариты. Обычно эти приспособления можно приобрести в магазинах, поэтому они выполняются стандартных размеров, подходящих под стандартные размеры металлических заготовок.

При этом улитки могут использоваться на разных типах оборудования, если только позволяют заданные габариты. Обычно эти приспособления можно приобрести в магазинах, поэтому они выполняются стандартных размеров, подходящих под стандартные размеры металлических заготовок.

Самодельные станки для ковки металла – усовершенствованные:

Самодельный станок

Профессиональное оборудование для холодной и горячей ковки металла:

Горячая ковка

Конструкции и чертежи станков холодной ковки для начинающих

«Гнутик» для гибки металлического прута

Рассмотрим станок холодной ковки для гибки профиля – в дополнении к приспособлениям, с помощью которых изготавливаются завитки (с помощью улиток разных форм). С этим приспособлением выполняется целый ряд видов декоративных элементов – от балконных ограждений, до перил внутренних лестниц, козырьков или решеток.

В работе станок выглядит так, как показано на фото:

Чтобы выполнить самодельный вариант, потребуется объемный и обычный чертеж (модель).

Этот вариант холодной ковки фигурных элементов отличается универсальностью, при установке оснастки можно гнуть не только дуги, но и зубцы.

Выполните станок для холодной ковки по чертежам, вы получите внешний вид приспособления как на фото.

«Твистер» для скручивания прутков

«Твистер» – это специальное приспособление, позволяющее скручивать металлические изделия по оси. Используется для квадратных прутков. Модифицированная версия применяется для изготовления декоративных корзинок из металла.

«Твистер» потребуется, чтобы сделать решетки, оградки и мебель. На фото показан самодельный вариант с электроприводом, который также может использоваться вручную.

Для скручивания завитков при помощи улиток

Чертеж для скручивания завитков выглядит следующим образом. Это самый простой в реализации инструмент, который позволит делать необходимый минимум операций, чтобы изготавливать большинство кованых украшений.

В итоге инструмент будет выглядеть так. Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Данный самодельный станок для холодной ковки позволяет изгибать пруты улиткой с поперечным размером до 12 мм.

Описанные варианты кузнечных приспособлений, включая станок-улитка для холодной ковки, позволят самостоятельно изготавливать широкий ассортимент кованых изделий с минимальными затратами на расходные материалы. При желании можно выполнять работу на заказ, так хобби станет прибыльным делом, когда красивый декор можно сделать не только для себя, но и других.

Как рассчитать изгиб

При изготовлении детали по техническому чертежу очень важно знать, как рассчитать изгиб , особенно для того, чтобы убедиться, что все измерения на чертеже до и после наших изгибов выполнены идеально.

Развитие гибки меняется в зависимости от используемого материала, толщины и твердости трубы или профиля, которые мы сгибаем, штампа и штампа для противогибки, установленных на машине, и, наконец, используемого трубогибочного станка. По этой причине очень важно знать как рассчитать развитие изгиба , чтобы знать, где и как принять меры, чтобы мы могли шаг за шагом реализовать наш технический чертеж.

По этой причине очень важно знать как рассчитать развитие изгиба , чтобы знать, где и как принять меры, чтобы мы могли шаг за шагом реализовать наш технический чертеж.

Давайте начнем с нашего технического чертежа , чертежа, который показывает нам в разрезе и со всеми размерами деталь, которую нам нужно сделать.

Как видно из рисунка ниже , используемая нами труба имеет общую длину 1852 мм и, чтобы избежать ее повторного разрезания, нам нужно сделать два изгиба после прямой линии 539 мм.мм, а внешнее расстояние между ними 714 мм.

Даже если чертеж дает нам приблизительные указания о длине изгиба, мы не можем полностью полагаться на него, потому что переменных этих мер действительно слишком много, и поэтому лучше знать, как рассчитать развитие изгиба , соблюдать все остальные меры нашего технического чертежа. Но давайте посмотрим, как это сделать.

Первое, что нужно сделать, это взять кусок трубы, которую мы используем, кусок обрезков нужного размера, чтобы сделать один изгиб с помощью нашей машины. Этот кусок будет выброшен, он нам нужен только для принятия первых мер и до вычислить развитие изгиба , изгибы, которые мы сделаем позже на наших «хороших трубках».

Этот кусок будет выброшен, он нам нужен только для принятия первых мер и до вычислить развитие изгиба , изгибы, которые мы сделаем позже на наших «хороших трубках».

Сделаем отметку на расстоянии около 20 см от головки трубы и поместим ее внутрь нашего гибочного станка. Эта метка должна быть размещена в центре матрицы, соответствующей выемке, сделанной на ней, чтобы указать НОЛЬ изгиба. Нам эта отметка будет указывать на начало нашего изгиба.

Еще одна важная вещь, о которой следует помнить, это закрытие тисков контргибочной матрицы на трубе, чтобы все изгибы были одинаковыми, оно всегда должно иметь одинаковое значение, поэтому машины Mackma имеют контактор на конце. высота маховика, используемого для закрытия тисков.

Это значение тахометра, которое всегда должно быть одинаковым, очень важно .

После того, как выполнен изгиб на 90 градусов, с учетом пружинения трубы и инструментов (если вы не знаете, как рассчитать пружинение, прочтите эту статью) вынимаем трубу из станка, берем ручку и бумагу и начать измерения.

Помогая себе упором, поставленным на длинной стороне трубы, снимаем точный замер, который идет от нашей отметки, сделанной ранее на трубе, обозначающей начало изгиба, до поставленного нами упора.

В нашем примере точное измерение составляет 115 мм, и если мы снова посмотрим на наш технический чертеж, , мы понимаем, что мы должны сделать два сгиба, поэтому первая операция, которую нужно сделать, это 115 х 2 = 230 мм.

Другим важным измерением, которое необходимо контролировать на нашем чертеже, является внешнее расстояние, которое должно быть между нашими изгибами, которое в нашем примере составляет 714 мм. Итак, следующая операция: 714-230= 484 мм. Это значение является точным расстоянием от начала правого изгиба до начала левого изгиба. Но мы должны разделить его на два, потому что мы должны расположиться в центре трубы, так что 484:2=242 мм.

Хорошо, давайте на мгновение вспомним, что мы сделали:

115×2=230 714-230=484 484:2=242 вот оно!

Мы почти на месте, берем нашу «хорошую трубу» которая, я помню, 1852 мм, измеряем центр трубы (итак 926мм) и делаем отметку. От этой отметки отходим на 242 мм вправо и делаем отметку и влево и делаем еще одну отметку. Вот и все, мы отметили точные точки, с которых начинаем наши изгибы.

От этой отметки отходим на 242 мм вправо и делаем отметку и влево и делаем еще одну отметку. Вот и все, мы отметили точные точки, с которых начинаем наши изгибы.

Теперь мы берем трубу внутрь нашей гибочной машины, не забываем центрировать сделанную нами отметку со знаком матрицы, указывающим на НУЛЬ, мы затягиваем противогибочную машину, соблюдая значение счетчика оборотов закрытия тисков, и начинаем нашу сгибать. Закончив, мы поворачиваем трубку и повторяем то же самое с другим знаком, чтобы сделать второй изгиб, и если мы были хороши и соблюдали все правила, наша деталь готова. Мы узнали как рассчитать развитие изгиба , исходя из технического чертежа.

Посмотрите видео, которое мы сделали, и узнайте , как рассчитать развитие изгиба , исходя из технического чертежа.

Перейти к каталогу трубогибочных станков Mackma

Гибка труб из нержавеющей стали: эффективные процессы и соображения

Нержавеющая сталь является одним из самых популярных материалов в обрабатывающей промышленности. Это делает гибку труб из нержавеющей стали стандартным процессом формования при изготовлении металлических деталей для различных применений. Инженеры и проектировщики считают это основной операцией в составе системы труб и трубопроводов.

Это делает гибку труб из нержавеющей стали стандартным процессом формования при изготовлении металлических деталей для различных применений. Инженеры и проектировщики считают это основной операцией в составе системы труб и трубопроводов.

Однако необходимо правильное понимание того, как сгибать стальные трубы . Некоторые высококачественные материалы из нержавеющей стали в настоящее время широко распространены, что усугубляет проблемы с их обработкой. Поэтому очень важно знать, как выполнять процесс гибки.

В этой статье мы обсудим наиболее эффективные методы гибки стальных труб. Мы также поможем вам получить максимальную отдачу от процесса.

Основы и проблемы Гибка труб из нержавеющей стали

Использование стали для изготовления прототипов на заказ может оказаться сложной задачей. Это твердый материал. Однако это пластичный и податливый материал. Он легко формируется с помощью различных процессов механической обработки в несколько форм. Гибка труб из нержавеющей стали — это процесс, который помогает придать трубам несколько ценных конфигураций.

Гибка труб из нержавеющей стали — это процесс, который помогает придать трубам несколько ценных конфигураций.

Хотя нержавеющую сталь можно сгибать в различные формы, этот процесс может потребовать значительного прямого давления для специальных инструментов. Когда мы говорим о гибке высококачественных материалов из нержавеющей стали, внимание обращается на повышенную сложность гибки. Сложность часто зависит от толщины трубки.

Толстостенные трубы обычно требуют повышенного усилия для изгиба. Кроме того, для конкретных размеров и форм труб может потребоваться свой комплект гибочного оборудования. Возможность возникновения возвратной пружины также представляет серьезную проблему при гибке труб из нержавеющей стали.

Как сгибать трубы из нержавеющей стали

Работать с трубами из нержавеющей стали довольно сложно. Однако некоторые приемы могут помочь упростить этот процесс. В этом разделе мы обсудим, как согнуть трубы из нержавеющей стали, используя наиболее эффективные методы.

Гибка труб на оправке

Гибка металлических труб на оправке часто выполняется на ротационном трубогибочном станке. Оправка — это инструмент, помещаемый внутрь трубы, чтобы гарантировать, что ее форма не изменится при изгибе. Оправки могут поставляться с дополнительным стальным шариком, чтобы они оставались внутри изогнутых участков изгибов во время процесса гибки.

Установка для гибки труб на оправке включает:

- Пресс-матрица – эта матрица удерживает касательную (или прямую часть) трубы.

- Зажимная матрица – вращает стальную трубу вокруг гибочной матрицы.

- Оправка – поддерживает внутреннюю часть трубы вокруг изгиба и может поставляться с шарнирными шариками.

- Грязесъемная матрица – контактирует с трубкой непосредственно перед точкой касания внутреннего радиуса, протирая заготовку, чтобы предотвратить образование складок на внутреннем радиусе.

Гибка труб на оправке доминирует в области гибки труб из нержавеющей стали, особенно при работе с малыми радиусами. Когда вы думаете о том, как согнуть трубу из нержавеющей стали по радиусу, вы должны выбрать гибку на оправке. Это связано с тем, что метод обеспечивает максимальный контроль над овальностью и утончением стенки.

Использование оправки с внутренним диаметром (ID) помогает поддерживать поток материалов во время гибки. Точно так же пресс-форма поддерживает внешний диаметр (НД). Эти элементы объединяются для контроля наружного и внутреннего диаметра трубы на протяжении всего процесса гибки. Изгиб трубы на оправке помогает предотвратить наиболее распространенные проблемы с изгибом, в первую очередь пружинение. Это также предотвращает морщины, уплощение и перегибы.

Трехвалковая гибка

Валковая гибка или угловая гибка является эффективным процессом для больших заготовок. Обычно он включает в себя три валка, установленных в виде пирамиды с вертикальной или горизонтальной ориентацией фрезерования, в зависимости от размера секции. Валки движутся так, что могут создавать большие, обычно определенные радиусы.

Валки движутся так, что могут создавать большие, обычно определенные радиусы.

Машина определяет, какие валки перемещаются в какую сторону. Расположение среднего ролика определяет радиус трубы. Верхний валок может двигаться вверх и вниз на некоторых машинах для создания нужного угла. На других машинах движутся два нижних валка, а верхний валок остается неподвижным.

Для изготовления спиралей производители используют вальцевание. Оператор может производить непрерывные рулоны, поднимая трубу после оборота. При этом заготовка должна иметь большой радиус и шаг в один диаметр. Однако, если он имеет больший шаг витка, потребуется дополнительный рулон. Этот ролик помогает направлять трубу наружу во время формирования бухты.

Гибка вытягиванием

Этот метод аналогичен процессу гибки труб на оправке, только без оправки. Это повышает точность трубной части для получения сложных смесей без деформации. В этом методе машина поддерживается с помощью зажимов.

Зажимы позволяют вытягивать трубу до формы, которая имеет такой же радиус, как и труба. С помощью этого принципа гибка вытягиванием помогает получить острые изгибы на трубе, сохраняя при этом высокую точность и согласованность.

Производители часто используют метод гибки с вращающимся вытягиванием деталей труб, используемых в несущих конструкциях и машинах. Типичными примерами являются каркасы безопасности, велосипедные рули, перила и т. д.

Гибка сжатием

Другим эффективным методом гибки труб из нержавеющей стали является гибка сжатием. Этот метод изгибает материал вокруг стационарной гибочной матрицы с использованием пресс-формы. Система включает начальный зажим трубы за задней точкой касания. После этого пресс-форма помогает «прижимать» заготовку к гибочной матрице.

Гибка труб сжатием лучше всего подходит для симметричных заготовок. Это трубки с одинаковыми изгибами с обеих сторон. Гибка этих труб происходит за один установ на станках с двумя гибочными головками. Таким образом, вы можете выбрать этот метод, когда округлость изгиба не является самым важным фактором.

Таким образом, вы можете выбрать этот метод, когда округлость изгиба не является самым важным фактором.

Гибка сжатием идеально подходит для обеспечения скорости и экономичности при стремлении получить более высокую производительность при меньших затратах. Однако мы не рекомендуем этот метод для труб с радиусом осевой линии (CLR) менее чем в два раза больше диаметра изгиба. То есть вам понадобится как минимум 2-дюймовая осевая линия для 1-дюймового изгиба трубы, чтобы получить желаемое качество изгиба.

Вас интересуют другие методы гибки других листов металла? Читайте: Как согнуть листовой металл. Если у вас есть потребность в производстве гнутых труб из нержавеющей стали, RapidDirect для вас. Просто загрузите файл вашего дизайна.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Рекомендации по Гибка труб из нержавеющей стали

Размышляя о том, как согнуть стальные трубы, необходимо учитывать некоторые конструктивные соображения и факторы. К наиболее важным из них относятся:

К наиболее важным из них относятся:

Радиус изгиба

Изгиб стальных труб часто требует малого радиуса. В большинстве случаев утончение внешней стенки изгиба часто приводит к искривлению изгиба. Использование оправки для поддержки может помочь предотвратить это. Это означает, что гибка труб на оправке является наиболее надежным методом в данном случае.

Иногда достижение малого радиуса может привести к выходу стали за предел упругости. Это часто приводит к таким деформациям, как морщины и горбинки. В таких ситуациях рекомендуется трехвалковая гибка или гибка с вращающейся вытяжкой.

Более того, малые радиусы изгиба часто требуют более осторожного приложения силы. Изгиб на 180 градусов может быть возможен в зависимости от внутреннего диаметра и толщины трубы. Однако может потребоваться более широкая U-образная форма для сохранения структурной целостности и внутренней формы.

Предел текучести

Другим важным фактором при гибке труб из нержавеющей стали является предел текучести. Это одна из характеристик стальных материалов, которая может приводить к образованию упругой отдачи. Материалы с более высоким пределом текучести будут иметь большее отношение упругой деформации к пластической. Такие материалы также будут демонстрировать большую упругость, чем материалы с более низким пределом текучести.

Это одна из характеристик стальных материалов, которая может приводить к образованию упругой отдачи. Материалы с более высоким пределом текучести будут иметь большее отношение упругой деформации к пластической. Такие материалы также будут демонстрировать большую упругость, чем материалы с более низким пределом текучести.

Поэтому крайне важно определить предел текучести вашего стального материала перед гибкой. Каждый изгиб дает разумное количество напряжения. Следовательно, предел текучести следует рассматривать с учетом ожидаемой величины деформации.

Толщина материала

Различия в толщине материала являются серьезной проблемой, когда речь идет о гибке труб из нержавеющей стали. Это особенно важно, когда производители пытаются добиться определенных допусков на изгиб. О калибре различных нержавеющих сталей часто говорят по отношению к средним значениям. Однако фактическая толщина материала в действительности находится в пределах определенного диапазона.

Таким образом, небольшое изменение толщины может значительно повлиять на угол изгиба на несколько градусов. Это часто влияет на результаты, особенно когда вам нужны жесткие допуски. Важно знать, что некоторые материалы могут нуждаться в большей изгибающей способности, чем другие, при изготовлении труб по индивидуальному заказу. Более толстые сорта нержавеющей стали потребуют большей силы, чем более тонкие.

Деформация, связанная с изгибом более толстых материалов вокруг заданных радиусов, выше, чем у более тонких материалов вокруг тех же радиусов. Чем толще стенки, тем большее давление может выдержать трубка. Точно так же трубы с более тонкими стенками более подвержены разрушению при изгибе.

Таким образом, рекомендуется правильно установить мощность изгиба, чтобы предотвратить несоответствия и деформации материала. Вы должны выбрать правильный процесс и настроить машину соответствующим образом.

Сравнение сварных труб и бесшовных труб

Можно сгибать как бесшовные, так и сварные трубы. Однако бесшовные трубки часто лучше гнутся, если желаемый радиус мал. С другой стороны, более тонкие стенки сварных труб делают их пригодными для применений большего диаметра. Шов сварных труб может мешать согласованности изгибов. Это связано с тем, что на трубе образуется точка концентрации напряжений.

Однако бесшовные трубки часто лучше гнутся, если желаемый радиус мал. С другой стороны, более тонкие стенки сварных труб делают их пригодными для применений большего диаметра. Шов сварных труб может мешать согласованности изгибов. Это связано с тем, что на трубе образуется точка концентрации напряжений.

Концентрация напряжений дает сварным трубам рабочее давление на 20 % ниже, чем у бесшовных труб. Мы также не можем игнорировать возможность неправильного формирования сварного шва, что может привести к тому, что труба будет не идеально круглой. Это препятствует правильному изгибу сварных труб.

Таблица радиусов изгиба труб из нержавеющей стали

Радиус изгиба трубы — это радиус, измеренный до осевой линии трубы. Инструменты для радиуса изгиба часто различаются в зависимости от трубогиба. Тем не менее, наиболее распространенные из них обычно соответствуют определенным эмпирическим правилам.

Стандартный радиус изгиба на вытяжке равен 2 x D

Это означает, что для трубы с наружным диаметром 20 мм потребуется радиус изгиба 40 мм. Возможны более узкие радиусы изгиба, например ½ x D. Однако часто бывает дороже получить что-либо меньше 2 x D.

Возможны более узкие радиусы изгиба, например ½ x D. Однако часто бывает дороже получить что-либо меньше 2 x D.

Минимальный радиус изгиба валка составляет 7 x D

Свойства материала и толщина стенки влияют на минимальный радиус изгиба валка. Таким образом, придерживаться рекомендации 7 x D технически безопасно. Также рекомендуется допустить широкий допуск на радиусы изгиба.

Применение труб из нержавеющей стали

Трубы из нержавеющей стали являются универсальным материалом, используемым в различных отраслях промышленности благодаря простоте сборки. Он также может выдерживать экстремальные условия, такие как высокие температуры и давление. Это одно из свойств нержавеющей стали, которое делает ее полезной в определенных отраслях промышленности.

Например, станки с ЧПУ для автомобильной промышленности используют трубы из нержавеющей стали для производства высококачественных глушителей. Это потому, что они могут выдерживать экстремальное давление, которое проходит через них. Он также находит применение в медицинских устройствах, рамах солнечных батарей, промышленном оборудовании и электропроводке. Возможность формовать стальные трубы различной формы и толщины делает их еще более полезными.

Он также находит применение в медицинских устройствах, рамах солнечных батарей, промышленном оборудовании и электропроводке. Возможность формовать стальные трубы различной формы и толщины делает их еще более полезными.

Вы найдете трубы из нержавеющей стали для различных бытовых нужд, включая бытовые приборы, системы отопления, водоснабжения и водопровода. Вряд ли найдется отрасль, в которой не используется этот универсальный материал, начиная от аэрокосмической, автомобильной, технологической, электротехнической, строительной и пищевой промышленности.

Новаторы продолжают каждый день находить новые применения для труб из нержавеющей стали, внедряя их во все сферы жизни.

Итак, подходит ли гибка стальных труб для вашего применения?

Как уже упоминалось, стальные трубы используются в различных отраслях промышленности для различных целей. Кроме того, наличие сложных машин и современных методов делает гибку труб более точной. Таким образом, выбор подходящего материала, процесса и инструмента даст вам отличный шанс добиться идеального изгиба для вашего приложения.

Если вы хотите узнать о более экономичных способах и получить надлежащее руководство по гибке стальных труб, услуги обработки с ЧПУ RapidDirect для вас! Мы также предоставляем изготовление труб по индивидуальному заказу и услуги по изготовлению, которые вы никогда не получите в другом месте. Наша команда экспертов предлагает услуги быстрого прототипирования по конкурентоспособным ценам.

Это еще не все. Наша команда экспертов предоставит профессиональные консультации по вашему дизайну. Затем мы помогаем вам производить высококачественные и востребованные стальные трубы. Мы предлагаем гарантию качества, на которую вы всегда можете положиться. Загрузите файл САПР сегодня и получите мгновенное предложение.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Часто задаваемые вопросы

Насколько сложно сгибать трубы из нержавеющей стали?

Гибка стальных труб может быть очень сложной из-за твердости материала.