Станок фрезерный 6м12п: 6М12П станок консольно-фрезерный вертикальный повышенной точности. Паспорт, схемы, описание

Содержание

6М12П технические характеристики | Станок вертикальный консольно-фрезерный с поворотной головкой

Технические характеристики консольно-фрезерного станка 6М12П позволяю обрабатывать заготовки методом фрезерования. Наличие поворотной головки, а так же применение универсальной делительной головки и поворотного стола позволяют обрабатывать сложные детали, для получения которых требуется поворот вокруг совей оси.

Наименование характеристики | Ед. изм. | Параметры |

Стол | ||

Размеры рабочей поверхности стола (Д х Ш) | мм | 1250 х 320 |

Число Т-образных пазов |

| 3 |

Ширина Т-образных пазов по ГОСТ 1574-75 | мм | 18 |

|

|

|

|

|

|

Расстояние между пазами | мм | 70 |

Количество подач стола |

| 18 |

Пределы подач стола |

|

|

Продольных | мм/мин | 25…1250 |

Поперечных | мм/мин | 25…1250 |

Вертикальных | мм/мин | 8,3…416,6 |

Расстояния от торца шпинделя до стола | мм | 30…400 |

Расстояние от оси шпинделя до вертикальных направляющих станины | мм | 350 |

Скорость быстрого перемещения стола |

|

|

Продольного и поперечного | мм/мин | 3000 |

Вертикального | мм/мин | 1000 |

Наибольшая масса обрабатываемой детали | кг | 250 |

Перемещение стола X,Y,Z механическое | мм | 700 х 240 х 370 |

Перемещение стола X,Y,Z вручную | мм | 700 х 260 х 370 |

Наибольший угол поворота головки | град | ±45 |

Шпиндель | ||

Количество ступеней скоростей шпинделя |

| 18 |

Отверстие фрезерного шпинделя | мм | 29 |

Внутренний конус шпинделя по ГОСТ 836-62 |

| №3 |

Диаметр оправок | мм | 40; 50 |

Диаметр переднего подшипника шпинделя | мм | 93 |

Частота вращения шпинделя | об/мин | 31,5…1600 |

Электрооборудование | ||

Количество электродвигателей на станке (с электронасосом) |

| 3 |

Главный привод станка |

|

|

Число оборотов | об/мин | 1460 |

Мощность | кВт | 7,5 |

Тип |

| А02-51-4 |

Электродвигатель привода подач |

|

|

Число оборотов | об/мин | 1430 |

Мощность | кВт | 2,2 |

Тип |

| А02-31-4 |

Электронасос подачи охлаждающей жидкости |

|

|

Число оборотов | об/мин | 2800 |

Мощность | кВт | 0,125 |

Производительность | л/мин | 22 |

Суммарная мощность всех электродвигателей | кВт | 9,825 |

Габариты и масса | ||

Габаритные размеры станка |

|

|

длина | мм | 2395 |

ширина | мм | 1745 |

высота | мм | 2000 |

Масса станка | кг | 3000 |

Фрезерный станок 6М12П: технические характеристики, схемы, чертеж

Данный станок представляет группу консольно-фрезерного оборудования. Устройство снабжается специальным кронштейном, упрощающим работу в различных направлениях. К настоящему моменту такие разновидности станков 6М12П получили широкое применение.

Устройство снабжается специальным кронштейном, упрощающим работу в различных направлениях. К настоящему моменту такие разновидности станков 6М12П получили широкое применение.

Сведения о производителе

Фрезерные станки, которые относятся к серии 6М12П, выпускаются одним главным производителем – Горьковским заводом. Основано предприятие ещё в 1931 году. Он специализируется на производстве широкого модельного ряда станков, имеющих универсальное назначение. Кроме того, выпускаются модели, снабжённый ЧПУ, УЦИ. Это предприятие известно по всей России благодаря своей продукции.

Назначение станка

Серия станков имеет различные модификации, но многие характеристики в пределах модельного ряда остаются одинаковыми. 6М12П – это усовершенствованная версия серии Н.

Высокая точность и жёсткость – главные преимущества оборудования.

Благодаря использованию таких приспособлений можно выполнять большое количество операций:

- Фрезерование различных деталей, основой для которых послужили материалы вроде цветных и чёрных металлов, чугуна и стали.

Форма может быть любой – радиусной и концевой, цилиндрической, торцевой.

Форма может быть любой – радиусной и концевой, цилиндрической, торцевой. - Поддержка циклов на автомате, полуавтомате. Благодаря этому станки становятся незаменимыми помощниками при выполнении работ с операционным характером, с полностью автоматизированными линиями.

- Станки позволяют обрабатывать поверхности горизонтального и вертикального типа, пазы и углы.

- Фрезерование может быть встречным, либо попутным.

- Скоростное фрезерование – метод обработки, при использовании которого оборудование становится особенно эффективным.

Габаритные размеры рабочего пространства, посадочные и присоединительные базы

Поверхность стола в миллиметрах имеет размеры, равные 1250 на 320. Перемещение стола продольного типа максимум составляет 800 мм. Для поперечного направления показатель – 320 мм. По вертикали – 420.

Относительно присоединительных баз размеры сохраняют стандартный уровень, полностью соответствуют сопроводительным документам.

Расположение органов управления

Всего у устройства имеется около 34 деталей, которые участвуют в процессах регулировки, управления оборудования. Это различные рукоятки, краны, кнопки, переключатели. Не обходится и без использования зажимной гайки. Все детали закрепляются на основном корпусе, при необходимости к ним без проблем предоставляется доступ.

Это различные рукоятки, краны, кнопки, переключатели. Не обходится и без использования зажимной гайки. Все детали закрепляются на основном корпусе, при необходимости к ним без проблем предоставляется доступ.

Перечень составных частей

Станки снабжаются специальными механическими деталями, за счёт которых, в том числе, организуется работа:

- Предохранительное оборудование, отвечающее за раздельное включение. К нему добавляют муфту, защищающую часть с двигателем от дополнительных перегрузок.

- Система торможения у шпинделя.

- Автоматический режим прерывистой подачи.

- Упоры подач. Участвуют при включении и выключении агрегатов.

- Блокировка подач. Ручная, либо механическая.

Дополнительные технические характеристики, аналоги

У устройства есть следующие аналоги, соответствующие исходнику по кинематике, техническим характеристикам:

- Модели от китайского предприятия Shandong Weida с номером X5040 и X

- Белорусский комбинат из Гомеля выпускает изделия FSS350VR.

- Дмитровский российский завод предлагает варианты станков 6K12 и 6Д12.

- Болгарские конструкции FV321M.

На базе станка, описанного выше, создавалось оборудование других видов. Комбинации почти ничем не отличаются друг от друга.

- 6Р13РФЗ. Снабжается револьверной головкой, управляется числовым программным комплексом.

- 6Б12, 6М12, 6Р12.

- 6М12П. Агрегат с повышенной точностью, производство начато с 1961 года.

- 6Е12 и 6Е12-1. К отличительным чертам относят скорость хода и подачи с увеличением, обороты в большом количестве.

- 6М12ПБ.

О станине и консоли

Станки любой разновидности снабжаются базовым узлом в виде станины. Остальные рабочие узлы и механизмы монтируются на этой поверхности. Для станины характерно наличие следующих параметров:

- Большое количество рёбер.

- Трапецеидальное сечение, развитое.

- Основание с высокой надёжностью.

Коробки скоростей стандартно внутри станин. Головка для поворотов – внутри передних частей. Монтаж осуществляется с использованием направляющих, имеющих форму круга. Консоль ставится на направляющих по вертикали. Характерно отделение главного узла и основания. Болтовое соединение позволит закрепить две составляющие друг на друге.

Головка для поворотов – внутри передних частей. Монтаж осуществляется с использованием направляющих, имеющих форму круга. Консоль ставится на направляющих по вертикали. Характерно отделение главного узла и основания. Болтовое соединение позволит закрепить две составляющие друг на друге.

При подходе справа легко открывается доступ к коробке скоростей, насосу. Для этого используют окно, обычно закрытое при помощи специальной накладки. Насос используется для подачи смазочного состава к другим внутренним частям. С левой стороны открывается регулятор скоростей. Основание у станков бывает ещё и специальной ёмкостью, куда помещают охлаждающий состав. Сзади у основания есть отверстие, через которое производится слив жидкости в случае необходимости.

Среди базовых агрегатов – консольная часть станка. Благодаря этой части в одно целое соединяется цепь передач различного оборудования. Она участвует и при распределении движения на передачи различных типов. Двигатель подач расположен в нижней части системы. Движение через коробку передач идёт на консольные шестерни.

Движение через коробку передач идёт на консольные шестерни.

Перечень органов управления

Следующие составные станка являются не менее важными, чем предыдущие:

КП или коробка передач

Всего показателей передач у оборудования 18. Это обособленный узел. Обычно размещается на консоли, с левой стороны. Устройство для переключения передач располагается прямо на консоли. Передняя часть снабжается так называемым лимбом – его используют, чтобы наносить на поверхность определённые показатели передач. Метки позволяют без проблем задавать показатели подачи для рабочей поверхности, в плоскостях по горизонтали или вертикали.

Поворотная головка

Выглядит как шпиндель, который располагается вертикально. Снабжается дополнительно валиком для приёма. Шпиндель перемещается по оси при использовании специального маховика, последний размещается внутри специальной гильзы. Рукоятка находится внутри левой части гильзы. Благодаря этому легко выполнять зажим при необходимости.

Коробка скоростей

Всего используется 18 чисел, на которых происходит вращение шпинделя. Устанавливается внутри корпуса станины. На шарикоподшипниках монтируют валы этой коробки. Плунжерный насос, регулирующий смазку, находится на одной из таких деталей.

Салазки вместе с рабочим столом

Салазки зажимаются на консоли благодаря воздействию эксцентриковых зажимов. Движение начинается от винта, располагающегося поперечно. На следующем этапе всё переходит к направляющим в форме прямоугольника, консольного типа.

Стол перемещается так же при помощи направляющих, о которых говорилось ранее. Он – финальный компонент цепи подач, соблюдающей продольное положение. Винт вращающего типа отвечает за реализацию подобной схемы. Рукоятку кулачковой муфты надо запустить, чтобы началось движение.

Допустима настройка стола в трёх режимах: маятниковом, с автоматикой и полуавтоматикой.

Маятниковый режим контролируется с помощью кулачков. Детали монтируются на боковой поверхности стола, располагающейся спереди. При появлении блокировки у рычага продольного хода маятниковый режим работы нельзя останавливать, это приводит к поломкам агрегата.

При появлении блокировки у рычага продольного хода маятниковый режим работы нельзя останавливать, это приводит к поломкам агрегата.

Схема кинематическая

Основной компонент движения приспособления – электродвигатель, имеющий мощность 7,5 кВт. Через упругую соединительную муфту движение от этого приспособления переходит к одному из валов. С первого вала на второй энергия передаётся через зубчатую передачу.

У второго вала ставится блок, дополненный колёсами зубчатой формы. Благодаря этой части движение переходит на третий вал. Устройство поддерживает три различные скорости передачи. Винты передач тоже участвуют в этом процессе.

Основная коробка подач работает на 18 скоростях. Если включить фрикционную муфту, то инструмент можно будет быстро перемещать по столу вне зависимости от технических характеристик. В этом случае процесс так же организуется с помощью основного электродвигателя вместе с валом, зубчатыми передачами.

Скачать схему в увеличенном масштабе

Коробка скоростей и шпиндель

Коробку скоростей располагают в верхней части корпуса станины. Ей управляют при помощи вставной коробки переключения. Которая, в свою очередь, монтируется на левой стороне. Получение доступа к обслуживающим деталям лёгкое, для этого просто снимается крышка справа.

Ей управляют при помощи вставной коробки переключения. Которая, в свою очередь, монтируется на левой стороне. Получение доступа к обслуживающим деталям лёгкое, для этого просто снимается крышка справа.

В поворотной головке монтируется шпиндель. Для крепления применяется четыре болта.

Механизм подач

Обычно механизмы подач состоят из нескольких валов. И у каждого устройства имеются свои особенности работы:

- На трёх шарикоподшипниках устанавливается 6-ой вал.

- Сцепление этой детали регулируется при её перемещении. Для этого надо использовать винты, ввёрнутые во фланец.

- По тому же правилу устанавливают пятый вал. Подтягивания гайки с левого торца достаточно для регулирования этой части.

- На трёх опорах располагается четвёртый вал, благодаря чему увеличивается жёсткость.

- К шлицевому типу устройств относятся валы 2, 3 и 4. Они участвуют в передвижении зубчатых блоков.

Механизм переключения скоростей, фактически, становится отдельным самостоятельным узлом. На поверхности располагается лимб 1, где наносятся все 18 числе оборотов шпинделя.

На поверхности располагается лимб 1, где наносятся все 18 числе оборотов шпинделя.

Схема электрическая

Электродвигатель участвует в образовании главного движения. Его мощность, тип и количество оборотов указываются в официальных технических сопроводительных документах. Кроме того, в работе участвуют такие элементы, как:

- Фрикционные муфты.

- Размер поверхностей трения.

- Число поверхностей трения.

- Материал поверхностей.

Скачать схему в увеличенном масштабе

Описание электрооборудования

Сеть трёхфазного тока напряжением 380 В должна стать основным источником питания, на это настроены все части. Кроме этого, электрическая схема предполагает и другие типы питания:

- От сетей напряжения на 127 В.

- Питания цепи местного освещения от напряжения 36 В.

- Использование нулевой защиты для всех электродвигателей.

- Использование плавких предохранителей для защиты каждой части.

- Тепловые реле, обеспечивающие дополнительную защиту.

Управление кнопочное, производится от двух командоаппаратов. Переключатель на три положения позволяет выполнить первые три режима.

Установочный чертёж

На нём изображается общий вид станка. Стандартные размеры изделия находятся в пределах от 1100 до 1735 миллиметров.

Технические характеристики

320 на 1250 миллиметров – основные характеристики, которыми отличается данный станок. Движение в разных направлениях может составлять от 260 до 700 миллиметров. Масса деталей, подвергающихся обработке, не более 250 килограмм.

Фрезерный станок 6М12П: технические характеристики, паспорт

Вертикально фрезерный станок 6М12П благодаря возможности поворачивать шпиндель до 45 градусов и установке приспособлений, выполняет сложные операции по фрезеровке.

На нем можно обрабатывать сложные детали различной сложности и даже нарезать шестерни с наклонным зубом, осилить такое могут далеко не все станки.

Содержание:

- 1 Информация о производителе консольно-фрезерного станка

- 2 Назначение и область применения

- 3 Вес, габариты и устройство конструкции

- 4 Технические характеристики

- 4.

1 Станина и консоль

1 Станина и консоль - 4.2 Органы управления

- 4.3 Электрическая схема

- 4.4 Электрооборудование

- 4.5 Кинематическая и электрическая схемы

- 4.6 Коробка скоростей и шпиндель

- 4.

- 5 Правила эксплуатации и обслуживания агрегата

- 6 Основные поломки и ремонтные работы

- 6.1 Замедленное и неравномерное вращение шпинделя

- 6.2 Заклинивание шпинделя

- 6.3 Замедленное включение

- 7 Техника безопасности при работе

- 8 Зарубежные аналоги

- 9 Отзывы

Информация о производителе консольно-фрезерного станка

Станки 6М12П производились на ГЗФС. Горьковский завод фрезерных станков вступил в строй в 1931 году. Он был построен по программе индустриализации. Для его возведения и оборудования использовался немецкий проект станкостроительных заводов. На то время это было единственное в стране предприятие, выпускающее фрезерное оборудование.

Первый станок был выпущен в декабре 1931 года. Модели серии 6М12П начали сходить с конвейера в 1960 году. Сейчас Нижегородский завод входит в промышленную группу РосСтанком и выпускает фрезерные станки, включая оборудование с ЧПУ.

Сейчас Нижегородский завод входит в промышленную группу РосСтанком и выпускает фрезерные станки, включая оборудование с ЧПУ.

Справка! В 1936 году на предприятии был выпущен уникальный 35-тонный станок. Его специально разработали и изготовили обрабатывать тюбинги для Московского метро.

Читайте также: основные технические характеристики 6М13П, назначение и область применения.

Назначение и область применения

Вертикально-фрезерный консольный станок 6М12П имеет станину повышенной прочности. Он предназначен для выполнения работ:

- фрезеровка горизонтальных и вертикальных плоскостей;

- выборка пазов;

- обработка углов;

- нарезка зубчатых колес;

- сверление;

- расточка.

На станке обрабатывают заготовки из чугуна, стали, сплавов цветных металлов. Изготавливают рычаги, планки, подушки, развертки, спирали и другие детали, при изготовлении которых требуется непрерывное вращение.

Вес, габариты и устройство конструкции

Станок 6М12П отличается жесткостью конструкции, что позволяет с высокой точностью – класс Н, изготавливать сложные детали. Основные размеры агрегата:

Основные размеры агрегата:

- стол 1250×320 мм;

- максимальный вес заготовки 250 кг;

- габариты 2395×1745×2000 мм;

- вес 3000 кг.

Наибольшее продольное перемещение стола в механическом режиме 700 мм.

Станок состоит из стандартных узлов:

- основание;

- станина;

- поворотная головка;

- консоль;

- салазки и стол;

- электрооборудование;

- коробка скоростей;

- коробка подач;

- коробка переключения;

- коробка подач.

Двигатель привода крепится на стойке сзади. В полом корпусе коробка скоростей.

Технические характеристики

Модель 6М12П имеет технические характеристики:

- частота вращения шпинделя 31,5–1600 об/мин;

- мощность привода 7,5 кВт;

- количество скоростей 18;

- отверстие фрезерного шпинделя 29 мм;

- стол 1250×320 мм;

- расстояние шпинделя от стола 30–400 мм;

- конус шпинделя №3 по ГОСТ 24644-81.

На станке установлены выключающие упоры на все перемещения стола и салазок.

Станина и консоль

Станина имеет трапецеидальную форму, отличается жесткостью. Внутри находятся коробка скоростей и электрический шкаф. Консоль движется вертикально по направляющим в передней части стойки. В ней расположены коробка подач и все узлы, связанные с продольным и поперечным перемещением стола. В оси Z консоль поднимает стол. Перемещение осуществляется вращением вертикального вала.

Органы управления

Ручки перемещения салазок и стола расположены на консоли, впереди. Направление включения в сторону движения. Все управление дублируется на панели.

Электрическая схема

Электрооборудование

На станке стоит 3 электродвигателя:

- главного привода 7,5 кВт;

- привода подач 2,2 кВт;

- насоса системы охлаждения 0,125 кВт.

Включение кнопочное. Пусковая аппаратура находится в 2 нишах на станине. Для быстрого включения всех узлов, на станке предусмотрено импульсное включение электродвигателя. Торможение шпинделя динамическое. Установленный: магнитный пускатель, селеновый выпрямитель и промежуточное реле, создают плавный рост тормозного момента.

Торможение шпинделя динамическое. Установленный: магнитный пускатель, селеновый выпрямитель и промежуточное реле, создают плавный рост тормозного момента.

Кинематическая и электрическая схемы

Коробка скоростей и шпиндель

Коробка скоростей находится в верхней части станины. Переключатель расположен сбоку, на корпусе. Шпиндель вмонтирован в угловую головку, которая поворачивается на 45 ⁰. Через коническую пару вращательный момент с вала коробки скоростей передается на шпиндель. Вертикально инструмент не перемещается.

Правила эксплуатации и обслуживания агрегата

Вертикальный фрезерный станок 6М12П устанавливается на прочный бетонный фундамент и крепится специальными шпильками. Смазку следует постоянно менять, согласно графику, указанному в паспорте. После завершения работы очищать и смазывать направляющие. Во время работы включать систему охлаждения. На станке нельзя обрабатывать материалы, не соответствующие его назначению: дерево, пластик, алюминий.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт консольно-фрезерного станка 6М12П.

Основные поломки и ремонтные работы

Со временем происходит износ деталей, и даже самое надежное оборудование начинает барахлить, или полностью выходит из строя. Наиболее часто у 6М12П происходят поломки:

- замедление шпинделя;

- его полная остановка;

- замедленное включение, нет толчка.

Остальные неисправности встречаются реже.

Замедленное и неравномерное вращение шпинделя

Замедленное или неравномерное вращение шпинделя происходит при нарушении электрической цепи. Следует осмотреть кабель, контакты, мультиметром проверить состояние электрической схемы.

Вторая причина в износе шестерен коробки передач и нарушении натяжения подшипников. Следует открыть крышку в корпусе. Осмотреть шестерни, оценить процент износа зубьев и проверить зацепление. Возможно, в коробку попал мелкий мусор и мешает нормальной работе. Одновременно проверить смазку, заменить ее. При износе подшипников шпиндель начинает бить. Следует проверить радиальное и торцевое биение, подтянуть подшипники. При необходимости заменить.

Одновременно проверить смазку, заменить ее. При износе подшипников шпиндель начинает бить. Следует проверить радиальное и торцевое биение, подтянуть подшипники. При необходимости заменить.

Важно!

Подшипники следует хорошо промыть керосином, затем наполнить свежей густой смазкой, марка которой указана в паспорте.

Заклинивание шпинделя

Начать осмотр станка следует с подшипников шпинделя, проверить их состояние. Возможно, один из них разрушился. Затем осмотреть зацепление с коробкой скоростей, проверить зацепление шестерен при переключении скоростей.

При отсутствии электрического импульса – толчка, шпиндельный узел не получает достаточного усиления для начала вращения. Следует прозвонить электрическую систему. Шпиндель не будет вращаться, если в узел попал мусор. Это может быть отколовшийся от детали кусок, или попавший снаружи при открытой крышке. Заклинивание при работе станка происходит при больших нагрузках и перегреве шпинделя, «выгорании» смазки.

Замедленное включение

Причина в электрике. При возникновении неисправности следует в первую очередь проверить напряжение в сети. Если оно упало, станок будет тормозить. Затем осмотреть кабель и провода, проверить контакты, наличие фаз и ноля. После этого искать нарушения в электрической схеме.

Важно!

Замедленная работа узлов шпинделя и перемещения стола, возможно при отсутствии смазки или несоответствия ее марки. Если залить более вязкую, или зимой летнюю, то это будет тормозить вращение и движение узлов.

Техника безопасности при работе

Рабочий должен одевать спецовку с длинными рукавами и защищать глаза очками. Для удаления стружки использовать крючок. Нельзя включать станок при плохо закрепленном инструменте и заготовке. Все детали и приспособления должны быть зажаты. Во время работы в рабочей зоне не должно быть рук и посторонних предметов.

Зарубежные аналоги

Фрезерные станки, аналогичные 6М12П выпускаются в основном на отечественных предприятиях. Имеются и зарубежные аналоги:

Имеются и зарубежные аналоги:

- FV321M, FV401 производятся в Болгарии, фирма Арсенал АД (Arsenal J. S. Co – Kazanlak).

- X5032, X5050 делает фирма Shandong Weida Indusstries, в Китае.

Отечественные станки поступают в продажу с заводов в Гомеле, Воткинске, Димитрове.

Отзывы

Вертикальный консольный фрезерный станок 6М12П отличается надежностью и прочностью. Он сохранил работоспособность, используется на производстве единичных деталей, и в домашних мастерских. Хозяева положительно отзываются об агрегате.

Members. Купил вертикально фрезерный станок 6Ь12П Горьковского завода. Он представляет копию легендарного 6Р12, но имеет повышенную точность. Включил, проверил, все работает четко. Износа на направляющих практически нет, в сумме составляет 0,1 мм. Отшабрил направляющие, убрал яму. Станок после профилактики и использую для выравнивания по плоскости автомобильных головок. Приобретением доволен.

Износа на направляющих практически нет, в сумме составляет 0,1 мм. Отшабрил направляющие, убрал яму. Станок после профилактики и использую для выравнивания по плоскости автомобильных головок. Приобретением доволен.

Модель 6М12П хорошо зарекомендовала себя при изготовлении сложных по конфигурации деталей из металла. Она отличается высокой точностью и простотой управления. Многофункциональный станок выполняет сложные технологические операции с высокой точностью. Прочная стойка и основание гасят вибрацию.

Станок вертикальный консольно-фрезерный 6М12П | Станочный Мир

- Главная /

- Справочник

- Станки советские, российские, импортные — справочная информация

- Станки советские, российские, импортные — справочная информация

- Станок вертикальный консольно-фрезерный 6М12П

Вертикально-фрезерный станок 6М12П является продукцией Горьковского Завода Фрезерных Станков и предназначен для выполнения разнообразных фрезерных,сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Аналогом модели 6М12П являются фрезерные станки 6Р12, 6Т12, 6К12.

Технические характеристики вертикально-фрезерного станка 6М12П

| Параметр | Значение |

|---|---|

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | Н |

| Длина рабочей поверхности стола, мм | 1250 |

| Ширина стола, мм | 320 |

| Наибольшее перемещение по осям X,Y,Z, мм | 700_240_370 |

| ЧПУ | — |

| Пределы частот вращения шпинделя Min/Max, об/мин. | 31,5 — 1600 |

| Мощность, кВт | 7.5 |

| Габариты, мм | 2260_1745_2000 |

| Масса станка 6М12П, кг | 3000 |

| Начало серийного выпуска, год | 1971 |

| Завод-производитель | Завод Фрезерных Станков ЗФС, ОАО |

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок вертикальный консольно-фрезерный 6М12П по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 6М12П производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию — Станок вертикальный консольно-фрезерный 6М12П составляет:

- новые станки — 12 мес.,

- после капитального ремонта — 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок вертикальный консольно-фрезерный 6М12П звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 276-70-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок вертикальный консольно-фрезерный 6М12П звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Аналоги 6М12П

-

-

-

-

Спецпредложение

-

Популярные модели

-

-

В наличии

-

-

-

-

-

Запчасти к фрезерным станкам 6Р12 6М82 6Р82 6М12П 6Т12 Горьковского завода в Челябинске

ООО «СтанкоПромСервис» осуществляет поставку запасных частей для консольно-фрезерных станков серии 6Р12. Мы предлагаем комплексные поставки деталей и узлов для Вашего станочного парка. Запасные части 6Р12 всегда имеются в наличии на нашем складе. Наше предприятие является также производителем деталей для станков 6Р12 и аналогов.

Мы предлагаем комплексные поставки деталей и узлов для Вашего станочного парка. Запасные части 6Р12 всегда имеются в наличии на нашем складе. Наше предприятие является также производителем деталей для станков 6Р12 и аналогов.

- Станки модели 6Р12 предназначены для сверления, фрезерования и растачивания заготовок любой формы из различных материалов – стали, чугуна, цветных металлов, а также их сплавов. Рабочая поверхность стола, мм 1250х320.

- Винт подъема стола 6Р12 – на фрезерных станках предназначен для перемещения стола с установленной на нем заготовкой по вертикальной оси в зону резания.

- Винт ходовой 6Р12 (винт продольного хода стола) – установлен в рабочем столе фрезерного станка и служит для перемещения стола справа налево и обратно, предназначен для перемещения обрабатываемой заготовки в зону фрезерования. Профиль резьбы ходового винта – трапецеидальный. Как правило ходовой винт поставляется в комплекте с двумя гайками.

- Коробка скоростей 6Р12 — дает возможность изменять число оборотов шпинделя при неизменной скорости вращения вала электродвигателя».

Ее устройство аналогично устройству коробки скоростей станка токарного. В комплект поставляемой ООО «СтанкоПромСервис» фрезерной коробки скоростей входит 4 вала в сборе с шестернями, которые монтируются в корпус станка.

Ее устройство аналогично устройству коробки скоростей станка токарного. В комплект поставляемой ООО «СтанкоПромСервис» фрезерной коробки скоростей входит 4 вала в сборе с шестернями, которые монтируются в корпус станка. - Коробка подач 6Р12 обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли.Коробка подач служит для изменения подач стола в вертикальном, продольном и поперечном направлениях.

- Коробка переключения скоростей 6Р12 позволяет выбрать необходимую скорость без последовательного прохождения промежуточных ступеней.

- Фрезерная головка — часть фрезерного станка, несущая шпиндель. Бывают горизонтальные, вертикальные и наклонные, в том числе поворотные.

- Фрикционный вал 6Р12 (муфта перегруза) называется фрикционным валом коробки подач VI оси. В комплект фрикционного вала в сборе входят диски фрикционные, шестерни, муфты кулачковые, чашки (муфты фрикционные).

- Фрикционные диски 6Р12 — являются составной частью фрикционного вала.

В комплект входят наружные и внутренние диски, общее количество – 25 шт.

В комплект входят наружные и внутренние диски, общее количество – 25 шт. - Шпиндель фрезерного станка – установлен в горизонтально-фрезерных станках в корпусе станка, в вертикально-фрезерных станках – в поворотной фрезерной головке. Это стальной вал, служащий для закрепления фрезерной оправки с дисковой фрезой или длинного стального стержня с резьбой на конце, с торцовой фрезой и для сообщения режущему инструменту (фрезе) вращательного движения (движения резания). В передней части отверстие шпинделя имеет коническую форму с определенным номером конуса, чтобы в него плотно входила коническая часть фрезерной оправки. Этим достигается точная установка фрезы относительно шпинделя и ее прочное закрепление. При помощи коробки скоростей шпинделю задаются различные скоростные режимы вращения.

- Шестерни 6Р12 (шестерня коническая 6Р12, колесо зубчатое 6Р12, гипоидная пара 6Р12, шестерня-муфта, конические шестерни, гипоидная пара) это деталь цилиндрической или конической формы, с зубьями, которые зацепляются за зубья другой шестерни и приводят в движение разнообразные механизмы.

Традиционно шестерней называют меньшее из зубчатых колес сопряженной пары. Но в разговорной речи любое зубчатое колесо уже давно называют шестерней. ООО «СтанкоПромСервис» предлагает любые заводские шестерни для фрезерных станков серии 6Р12.

Традиционно шестерней называют меньшее из зубчатых колес сопряженной пары. Но в разговорной речи любое зубчатое колесо уже давно называют шестерней. ООО «СтанкоПромСервис» предлагает любые заводские шестерни для фрезерных станков серии 6Р12.

ООО «СтанкоПромСервис» предлагает также услуги по ремонту станков серии 6Р12. В нашем штате есть опытная бригада по ремонту станков различных модификаций. Ревизия станка, дефектовка, разбор станка, замена изношенных деталей станков 6Р12. Услуги по ремонту и обслуживанию Вашего станочного парка.

6Р12 — Станок вертикально-фрезерный

Технические характеристики станка 6Р12:

Станки модели 6Р12 предназначены для сверления, фрезерования и растачивания заготовок любой формы из различных материалов – стали, чугуна, цветных металлов, а также их сплавов.

Вертикально-фрезерные станки 6Р12 предназначены для обработки всевозможных деталей. На них можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки, криволинейные поверхности.

Особенности конструкции станка

• станок 6Р12 снабжен системой защиты от стружки;

• установлен механизм, пропорционально замедляющий подачу;

• установлен механизм, который позволяет регулировать зазор в винтовой паре продольной подачи;

• установлена муфта, защищающая привод подачи от нежелательных перегрузок;

• при остановке эл. магнитной муфты, происходит торможение горизонтального шпинделя;

• механическое закрепление инструмента в шпинделе

|

Рабочая поверхность стола, мм |

1250х320 |

|

Перемещение стола, мм, наибольшее: |

— продольное 800 -поперечное 320 -вертикальное 420 |

|

на одно деление лимба (продольное, поперечное, вертикальное), мм |

0,05 |

|

на один оборот лимба |

— продольное и поперечное 6 — вертикальное 2 |

|

Перемещение пиноли шпинделя на одно деление / оборот лимба, мм |

0,05 / 4 |

|

Перемещение гильзы шпинделя (вертикальное) |

70 |

|

Диаметр фрез при черновой обработке, мм, наибольший |

160 |

|

Расстояние, мм: |

от торца вертикального (оси горизонтального) шпинделя до рабочей поверхности стола, мм 30-450 от оси шпинделя до направляющих станины 380 |

|

Скорость быстрого перемещения стола, мм/мин: |

— продольного и поперечного 4000 — вертикального 1330 |

|

Количество скоростей шпинделя |

18 |

|

Частота вращения горизонтального или вертикального шпинделя, мин |

1 31,5-1600 |

|

Количество подач стола |

22 |

|

Подача, мм/мин |

— продольная и поперечная 12,5-1600 — вертикальная 4,1-530 |

|

Угол поворота шпиндельной головки, град |

45 |

|

Мощность, кВт |

привода главного движения 7,5 привода подач 3 |

|

Масса обрабатываемой детали (вместе с приспособлением), кг |

400 |

|

Габаритные размеры, мм |

— длина 2280 — ширина 1965 — высота 2265 |

|

Масса, кг |

3 250 |

Вертикалка 6м12п (6Р12) Горький.

Стоит ли брать его?

Стоит ли брать его?

Вертикально-фрезерный станок 6Р12, 6Т12, 6М12П, 6С12, 6Н12, 6Р12Б — очень распространённая на территории бывшего СССР модель фрезерного станка, позволяющая производить фрезерование деталей небольших и средних размеров. Станок экспортировался во многие страны мира. Вертикально-фрезерные станки 6Р12 зарекомендовали себя как надёжные и неприхотливые, не требующие повышенного внимания.

Назначение

Вертикально-фрезерный станок 6Р12, 6Т12, 6М12П, 6С12, 6Н12, 6Р12Б предназначен для фрезерования, сверления и выполнения расточных работ заготовок любых форм и из любых материалов — от чугуна до сплавов цветных металлов, пластмасс. Шпиндельная головка вертикально-фрезерного станка оснащена механизмами поворота и ручного осевого перемещения шпинделя. Это позволяет производить обработку отверстий, расположенных под наклоном до ±45° к поверхности стола. Высокая жесткость вертикально-фрезерного станка 6Р12 в сочетании с мощным приводом позволяет использовать фрезы с пластинами из быстрорежущей стали, а также из твердых и сверхтвердых материалов.

Обозначение

Буквенно-цифирный индекс вертикально-фрезерного станка 6Р12, 6Т12, 6М12П, 6С12, 6Н12, 6Р12Б обозначает следующее: цифра 6 — это фрезерный станок; индекс Р, Т, М, С, Н — обозначает завод-производитель станка, цифра 1 – обозначает вертикально-фрезерный станок, цифра 2 – типоразмер станка (размер стола).

| Технические характеристики | Параметры |

| Размеры рабочей поверхности стола, мм | 1250 х 320 |

| Наибольшее продольное перемещение стола, мм | 800 |

| Наибольшее поперечное перемещение стола, мм | 320 |

| Наибольшее вертикальное перемещение стола, мм | 420 |

| Расстояние от торца шпинделя до рабочей поверхности стола, мм | 30 — 450 |

| Пределы частот вращения шпинделя, мин -1 | 31,5 — 1600 |

| Ускоренное продольное перемещение стола, мм/мин | 4000 |

| Ускоренное поперечное перемещение стола, мм/мин | 4000 |

| Ускоренное вертикальное перемещение стола, мм/мин | 1330 |

| Максимальная масса обрабатываемой детали с приспособлением, кг | 250 / 550 |

| Мощность электродвигателя привода шпинделя, кВт | 7,5 / 11 |

| Мощность электродвигателя привода стола, кВт | 3 |

| Конус шпинделя по ГОСТ 30064-93 | ISO 50 |

| Габаритные размеры станка (Д х Ш х В), мм | 2280 х 1965 х 2265 |

| Масса станка с электрооборудованием, кг | 3250 |

Назначение станка

Серия станков имеет различные модификации, но многие характеристики в пределах модельного ряда остаются одинаковыми. 6М12П – это усовершенствованная версия серии Н.

6М12П – это усовершенствованная версия серии Н.

Высокая точность и жёсткость – главные преимущества оборудования.

Благодаря использованию таких приспособлений можно выполнять большое количество операций:

- Фрезерование различных деталей, основой для которых послужили материалы вроде цветных и чёрных металлов, чугуна и стали. Форма может быть любой – радиусной и концевой, цилиндрической, торцевой.

- Поддержка циклов на автомате, полуавтомате. Благодаря этому станки становятся незаменимыми помощниками при выполнении работ с операционным характером, с полностью автоматизированными линиями.

- Станки позволяют обрабатывать поверхности горизонтального и вертикального типа, пазы и углы.

- Фрезерование может быть встречным, либо попутным.

- Скоростное фрезерование – метод обработки, при использовании которого оборудование становится особенно эффективным.

youtube.com/embed/zsszwPUxaDU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Правила эксплуатации и обслуживания агрегата

Вертикальный фрезерный станок 6М12П устанавливается на прочный бетонный фундамент и крепится специальными шпильками. Смазку следует постоянно менять, согласно графику, указанному в паспорте. После завершения работы очищать и смазывать направляющие. Во время работы включать систему охлаждения. На станке нельзя обрабатывать материалы, не соответствующие его назначению: дерево, пластик, алюминий.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт консольно-фрезерного станка 6М12П.

Габаритные размеры рабочего пространства, посадочные и присоединительные базы

Поверхность стола в миллиметрах имеет размеры, равные 1250 на 320. Перемещение стола продольного типа максимум составляет 800 мм. Для поперечного направления показатель – 320 мм. По вертикали – 420.

По вертикали – 420.

Относительно присоединительных баз размеры сохраняют стандартный уровень, полностью соответствуют сопроводительным документам.

Расположение органов управления

Всего у устройства имеется около 34 деталей, которые участвуют в процессах регулировки, управления оборудования. Это различные рукоятки, краны, кнопки, переключатели. Не обходится и без использования зажимной гайки. Все детали закрепляются на основном корпусе, при необходимости к ним без проблем предоставляется доступ.

Перечень составных частей

Станки снабжаются специальными механическими деталями, за счёт которых, в том числе, организуется работа:

- Предохранительное оборудование, отвечающее за раздельное включение. К нему добавляют муфту, защищающую часть с двигателем от дополнительных перегрузок.

- Система торможения у шпинделя.

- Автоматический режим прерывистой подачи.

- Упоры подач. Участвуют при включении и выключении агрегатов.

- Блокировка подач.

Ручная, либо механическая.

Ручная, либо механическая.

Дополнительные технические характеристики, аналоги

У устройства есть следующие аналоги, соответствующие исходнику по кинематике, техническим характеристикам:

- Модели от китайского предприятия Shandong Weida с номером X5040 и X

- Белорусский комбинат из Гомеля выпускает изделия FSS350VR.

- Дмитровский российский завод предлагает варианты станков 6K12 и 6Д12.

- Болгарские конструкции FV321M.

На базе станка, описанного выше, создавалось оборудование других видов. Комбинации почти ничем не отличаются друг от друга.

- 6Р13РФЗ. Снабжается револьверной головкой, управляется числовым программным комплексом.

- 6Б12, 6М12, 6Р12.

- 6М12П. Агрегат с повышенной точностью, производство начато с 1961 года.

- 6Е12 и 6Е12-1. К отличительным чертам относят скорость хода и подачи с увеличением, обороты в большом количестве.

- 6М12ПБ.

Информация о производителе консольно-фрезерного станка

Станки 6М12П производились на ГЗФС. Горьковский завод фрезерных станков вступил в строй в 1931 году. Он был построен по программе индустриализации. Для его возведения и оборудования использовался немецкий проект станкостроительных заводов. На то время это было единственное в стране предприятие, выпускающее фрезерное оборудование.

Горьковский завод фрезерных станков вступил в строй в 1931 году. Он был построен по программе индустриализации. Для его возведения и оборудования использовался немецкий проект станкостроительных заводов. На то время это было единственное в стране предприятие, выпускающее фрезерное оборудование.

Первый станок был выпущен в декабре 1931 года. Модели серии 6М12П начали сходить с конвейера в 1960 году. Сейчас Нижегородский завод входит в промышленную группу РосСтанком и выпускает фрезерные станки, включая оборудование с ЧПУ.

Справка! В 1936 году на предприятии был выпущен уникальный 35-тонный станок. Его специально разработали и изготовили обрабатывать тюбинги для Московского метро.

О станине и консоли

Станки любой разновидности снабжаются базовым узлом в виде станины. Остальные рабочие узлы и механизмы монтируются на этой поверхности. Для станины характерно наличие следующих параметров:

- Большое количество рёбер.

- Трапецеидальное сечение, развитое.

- Основание с высокой надёжностью.

Коробки скоростей стандартно внутри станин. Головка для поворотов – внутри передних частей. Монтаж осуществляется с использованием направляющих, имеющих форму круга. Консоль ставится на направляющих по вертикали. Характерно отделение главного узла и основания. Болтовое соединение позволит закрепить две составляющие друг на друге.

При подходе справа легко открывается доступ к коробке скоростей, насосу. Для этого используют окно, обычно закрытое при помощи специальной накладки. Насос используется для подачи смазочного состава к другим внутренним частям. С левой стороны открывается регулятор скоростей. Основание у станков бывает ещё и специальной ёмкостью, куда помещают охлаждающий состав. Сзади у основания есть отверстие, через которое производится слив жидкости в случае необходимости.

Среди базовых агрегатов – консольная часть станка. Благодаря этой части в одно целое соединяется цепь передач различного оборудования. Она участвует и при распределении движения на передачи различных типов. Двигатель подач расположен в нижней части системы. Движение через коробку передач идёт на консольные шестерни.

Двигатель подач расположен в нижней части системы. Движение через коробку передач идёт на консольные шестерни.

Перечень органов управления

Следующие составные станка являются не менее важными, чем предыдущие:

КП или коробка передач

Всего показателей передач у оборудования 18. Это обособленный узел. Обычно размещается на консоли, с левой стороны. Устройство для переключения передач располагается прямо на консоли. Передняя часть снабжается так называемым лимбом – его используют, чтобы наносить на поверхность определённые показатели передач. Метки позволяют без проблем задавать показатели подачи для рабочей поверхности, в плоскостях по горизонтали или вертикали.

Поворотная головка

Выглядит как шпиндель, который располагается вертикально. Снабжается дополнительно валиком для приёма. Шпиндель перемещается по оси при использовании специального маховика, последний размещается внутри специальной гильзы. Рукоятка находится внутри левой части гильзы. Благодаря этому легко выполнять зажим при необходимости.

Коробка скоростей

Всего используется 18 чисел, на которых происходит вращение шпинделя. Устанавливается внутри корпуса станины. На шарикоподшипниках монтируют валы этой коробки. Плунжерный насос, регулирующий смазку, находится на одной из таких деталей.

Салазки вместе с рабочим столом

Салазки зажимаются на консоли благодаря воздействию эксцентриковых зажимов. Движение начинается от винта, располагающегося поперечно. На следующем этапе всё переходит к направляющим в форме прямоугольника, консольного типа.

Стол перемещается так же при помощи направляющих, о которых говорилось ранее. Он – финальный компонент цепи подач, соблюдающей продольное положение. Винт вращающего типа отвечает за реализацию подобной схемы. Рукоятку кулачковой муфты надо запустить, чтобы началось движение.

Допустима настройка стола в трёх режимах: маятниковом, с автоматикой и полуавтоматикой.

Маятниковый режим контролируется с помощью кулачков. Детали монтируются на боковой поверхности стола, располагающейся спереди. При появлении блокировки у рычага продольного хода маятниковый режим работы нельзя останавливать, это приводит к поломкам агрегата.

При появлении блокировки у рычага продольного хода маятниковый режим работы нельзя останавливать, это приводит к поломкам агрегата.

Основные поломки и ремонтные работы

Со временем происходит износ деталей, и даже самое надежное оборудование начинает барахлить, или полностью выходит из строя. Наиболее часто у 6М12П происходят поломки:

- замедление шпинделя;

- его полная остановка;

- замедленное включение, нет толчка.

Остальные неисправности встречаются реже.

Замедленное и неравномерное вращение шпинделя

Замедленное или неравномерное вращение шпинделя происходит при нарушении электрической цепи. Следует осмотреть кабель, контакты, мультиметром проверить состояние электрической схемы.

Вторая причина в износе шестерен коробки передач и нарушении натяжения подшипников. Следует открыть крышку в корпусе. Осмотреть шестерни, оценить процент износа зубьев и проверить зацепление. Возможно, в коробку попал мелкий мусор и мешает нормальной работе. Одновременно проверить смазку, заменить ее. При износе подшипников шпиндель начинает бить. Следует проверить радиальное и торцевое биение, подтянуть подшипники. При необходимости заменить.

Одновременно проверить смазку, заменить ее. При износе подшипников шпиндель начинает бить. Следует проверить радиальное и торцевое биение, подтянуть подшипники. При необходимости заменить.

Важно!

Подшипники следует хорошо промыть керосином, затем наполнить свежей густой смазкой, марка которой указана в паспорте.

Заклинивание шпинделя

Начать осмотр станка следует с подшипников шпинделя, проверить их состояние. Возможно, один из них разрушился. Затем осмотреть зацепление с коробкой скоростей, проверить зацепление шестерен при переключении скоростей.

При отсутствии электрического импульса – толчка, шпиндельный узел не получает достаточного усиления для начала вращения. Следует прозвонить электрическую систему. Шпиндель не будет вращаться, если в узел попал мусор. Это может быть отколовшийся от детали кусок, или попавший снаружи при открытой крышке. Заклинивание при работе станка происходит при больших нагрузках и перегреве шпинделя, «выгорании» смазки.

youtube.com/embed/M5Bj7mbdcDA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Замедленное включение

Причина в электрике. При возникновении неисправности следует в первую очередь проверить напряжение в сети. Если оно упало, станок будет тормозить. Затем осмотреть кабель и провода, проверить контакты, наличие фаз и ноля. После этого искать нарушения в электрической схеме.

Важно!

Замедленная работа узлов шпинделя и перемещения стола, возможно при отсутствии смазки или несоответствия ее марки. Если залить более вязкую, или зимой летнюю, то это будет тормозить вращение и движение узлов.

Схема кинематическая

Основной компонент движения приспособления – электродвигатель, имеющий мощность 7,5 кВт. Через упругую соединительную муфту движение от этого приспособления переходит к одному из валов. С первого вала на второй энергия передаётся через зубчатую передачу.

У второго вала ставится блок, дополненный колёсами зубчатой формы. Благодаря этой части движение переходит на третий вал. Устройство поддерживает три различные скорости передачи. Винты передач тоже участвуют в этом процессе.

Основная коробка подач работает на 18 скоростях. Если включить фрикционную муфту, то инструмент можно будет быстро перемещать по столу вне зависимости от технических характеристик. В этом случае процесс так же организуется с помощью основного электродвигателя вместе с валом, зубчатыми передачами.

Вертикалка 6м12п (6Р12) Горький. Стоит ли брать его?

И так….Итоги подведем:

Выплатил всю суму до конца и решился перевозить. Станок весом 3тонны. :shok: На все отговорки на етом форуме НЕ везти его на автомобиле «Валдай» я все-таки решился рискнуть. :p Утром в 9 часов приехал на завод. Отключили, вытащили (вручную), краном подали на кузов. Машина аж перднула от восторга и нагрузки. Поставил посредине между кабиной и мостом. В положении стоя (в рабочем положении). Подушки снял, поставил станок прямо на деревянный пол грузовика. Вокруг станка прибил к полу брусок 100*50. Етим самим станок не будет ездить по кузову. Дальше — больше. Из проволоки ф10-11 связаной вдвое. Сплел ему на сверху на голове венец. К етому венцу прицепил 6 растяжек. 4 по углам грузовика (только цеплял на за борта, а за раму) и 2 по сторонам. Растяжки — ремни и лебедки на 500кг. Тронулся. Автомобилем шатало не сильно. Постоянно помнил что, если он пойдет на бок, то он с машини не злетит, а перевернет машину. Итого 130км и ехал около 4 часа. Спешить не куда было. На поворотах почти останавливался и потихоньку их проежал. ПРИЕХАЛ! :rofl: Снимал погрузчиком. Тросом перевязал сверху за голову и мотор. Схему строповки видел в паспорте. Погрузчик то поднял, но зад погрузчика начал вскакивать. Ближайшие 6 человек усадились на задницу погрузчику и он его благополучно снял. Еще час и он уже стол в помещении. Еще час и я его подключил. Вот так вот за один день все сделал. :rofl:

Подушки снял, поставил станок прямо на деревянный пол грузовика. Вокруг станка прибил к полу брусок 100*50. Етим самим станок не будет ездить по кузову. Дальше — больше. Из проволоки ф10-11 связаной вдвое. Сплел ему на сверху на голове венец. К етому венцу прицепил 6 растяжек. 4 по углам грузовика (только цеплял на за борта, а за раму) и 2 по сторонам. Растяжки — ремни и лебедки на 500кг. Тронулся. Автомобилем шатало не сильно. Постоянно помнил что, если он пойдет на бок, то он с машини не злетит, а перевернет машину. Итого 130км и ехал около 4 часа. Спешить не куда было. На поворотах почти останавливался и потихоньку их проежал. ПРИЕХАЛ! :rofl: Снимал погрузчиком. Тросом перевязал сверху за голову и мотор. Схему строповки видел в паспорте. Погрузчик то поднял, но зад погрузчика начал вскакивать. Ближайшие 6 человек усадились на задницу погрузчику и он его благополучно снял. Еще час и он уже стол в помещении. Еще час и я его подключил. Вот так вот за один день все сделал. :rofl:

А теперь о самом интересном:

Длина стола там 1250 кажесь.

Так вот, едем-едем, стрелка начинает плавно показывать на столе яму. Ближе к середине стола она показала значение 0,1 занижения относительно края с которого стартовали. Едем дальше стрелка начинает потихоньку лезть вверх и на противоположном конце стает снова на 0. Направляющие в очень хорошем состоянии. Ну есть местами небольшие царапины, но выработка не наблюдается. По у индикатор показал по нулям. Стол самого фрезера местами задет фрезами, но не сильно. Так вот вопрос:

1. Станок хочу использовать для выравнивания плоскости автомобильных головок. Не будет ли ета неточность помехой для такой работы?

С етих слов я стартовал ету тему. Так вот, поставил я на стол 2 паралельки, сверху линейку 600мм, еду… яма 15 соток.

снял паралельки, (на самой линейке), еду яма 6-соток…

снял линейку опять яма 10 соток.

Выкручиваю с левой строны клин стола(продольные салазки), вынимаю и крою матом тех колхозников которые ето сделали!!!! Они клин не той стороной поставили!!! Конец клина (тонкий) вообще болтался там. Поетому стол, переежая из одного края в другой просто переваживал сам себя раз туда, раз сюда…. Поставил клин нормально, подтянул…еду индикатором по столу на всей длине около 3 сотки. По линейке еще не ехал, так как она уеня всего лиш 600мм длиной.

Поетому стол, переежая из одного края в другой просто переваживал сам себя раз туда, раз сюда…. Поставил клин нормально, подтянул…еду индикатором по столу на всей длине около 3 сотки. По линейке еще не ехал, так как она уеня всего лиш 600мм длиной.

Вот так вот. :p

И вот к вам вопрос. Та у него есть кнопка «Быстро» тоесть когда включаем подачу, и жмем ее, то стол едет быстрее. Так вот. Всюда ета кнопка работает прекрасно: вверх-вниз, и поперек. А вот на продольной подачи (по оси х) когда нажимаю слышно сразу под столом скрежет типа зубья шестерни не достают один одного и стол едет рывками. Сама подача работает нормально, только вот етот ускоритель на продольном худу барахлит…(Поозреваю что ето снова колхозники что-не недоделали, так как верхний стол они снимали.) Как лечить???

Коробка скоростей и шпиндель

Коробку скоростей располагают в верхней части корпуса станины. Ей управляют при помощи вставной коробки переключения. Которая, в свою очередь, монтируется на левой стороне. Получение доступа к обслуживающим деталям лёгкое, для этого просто снимается крышка справа.

Получение доступа к обслуживающим деталям лёгкое, для этого просто снимается крышка справа.

В поворотной головке монтируется шпиндель. Для крепления применяется четыре болта.

Вес, габариты и устройство конструкции

Станок 6М12П отличается жесткостью конструкции, что позволяет с высокой точностью – класс Н, изготавливать сложные детали. Основные размеры агрегата:

- стол 1250×320 мм;

- максимальный вес заготовки 250 кг;

- габариты 2395×1745×2000 мм;

- вес 3000 кг.

Наибольшее продольное перемещение стола в механическом режиме 700 мм.

Станок состоит из стандартных узлов:

- основание;

- станина;

- поворотная головка;

- консоль;

- салазки и стол;

- электрооборудование;

- коробка скоростей;

- коробка подач;

- коробка переключения;

- коробка подач.

Двигатель привода крепится на стойке сзади. В полом корпусе коробка скоростей.

Механизм подач

Обычно механизмы подач состоят из нескольких валов. И у каждого устройства имеются свои особенности работы:

И у каждого устройства имеются свои особенности работы:

- На трёх шарикоподшипниках устанавливается 6-ой вал.

- Сцепление этой детали регулируется при её перемещении. Для этого надо использовать винты, ввёрнутые во фланец.

- По тому же правилу устанавливают пятый вал. Подтягивания гайки с левого торца достаточно для регулирования этой части.

- На трёх опорах располагается четвёртый вал, благодаря чему увеличивается жёсткость.

- К шлицевому типу устройств относятся валы 2, 3 и 4. Они участвуют в передвижении зубчатых блоков.

Механизм переключения скоростей, фактически, становится отдельным самостоятельным узлом. На поверхности располагается лимб 1, где наносятся все 18 числе оборотов шпинделя.

Схема электрическая

Электродвигатель участвует в образовании главного движения. Его мощность, тип и количество оборотов указываются в официальных технических сопроводительных документах. Кроме того, в работе участвуют такие элементы, как:

- Фрикционные муфты.

- Размер поверхностей трения.

- Число поверхностей трения.

- Материал поверхностей.

Описание электрооборудования

Сеть трёхфазного тока напряжением 380 В должна стать основным источником питания, на это настроены все части. Кроме этого, электрическая схема предполагает и другие типы питания:

- От сетей напряжения на 127 В.

- Питания цепи местного освещения от напряжения 36 В.

- Использование нулевой защиты для всех электродвигателей.

- Использование плавких предохранителей для защиты каждой части.

- Тепловые реле, обеспечивающие дополнительную защиту.

Управление кнопочное, производится от двух командоаппаратов. Переключатель на три положения позволяет выполнить первые три режима.

Зарубежные аналоги

Фрезерные станки, аналогичные 6М12П выпускаются в основном на отечественных предприятиях. Имеются и зарубежные аналоги:

- FV321M, FV401 производятся в Болгарии, фирма Арсенал АД (Arsenal J.

S. Co – Kazanlak).

S. Co – Kazanlak). - X5032, X5050 делает фирма Shandong Weida Indusstries, в Китае.

Отечественные станки поступают в продажу с заводов в Гомеле, Воткинске, Димитрове.

Руководства по техническому обслуживанию и ремонту фрезерных станков

- <

Дом

\

Руководства

\

Фрезерные станки

ФРЕЗЕРНЫЕ СТАНКИ

MAHO MH800P CNC Инструментальный фрезерный станок — техническое руководство

⟶

ФНК-25 9Фрезерный станок 0016 — Техническое руководство

⟶

Инструментальные фрезерные станки STANKO модели 676P, 678M и 679 — Техническое руководство

⟶

Инструментальный фрезерный станок FUS-22 (РУМЫНИЯ) — Техническое руководство

⟶

Инструментальные фрезерные станки TOS модели FN20, FN22, FN25A, FN3 2 — Техническое руководство

⟶

Инструментальный фрезерный станок TOS FN-40 — Техническое руководство

⟶

Станки фрезерные инструментальные АЛГ-100, АЛГ-200, Б — Техническое руководство

⟶

67K25 Инструментальный фрезерный станок PF NC — Техническое руководство

⟶

Фрезарка FNC-25A1, AC1, A2, A3, A10, A20, A30 — AVIA PRUSZKÓW

⟶

Инструментальные фрезерные станки FND 25, 32, J, M, TE — AVIA FOP Pruszków — Техническое руководство

⟶

Универсальные фрезерные станки FWA32, FWA41, FYA32M, FYA41M (модели без ведомой балки) by MECHANICY Pruszków — Техническое руководство

⟶

Универсальные фрезерные станки 2FWA, 3FWA, 4FWA, 2FW, 3FW, 4FW — Техническое руководство

⟶

3FY и 4FY Вертикально-фрезерный станок — техническое руководство

⟶

2FXA, 3FXA, 4FXA, 2FX, 3FX, 4FX Горизонтально-фрезерные станки — Техническое руководство

⟶

Универсальный фрезерный станок FWB25 CBKO PRUSZKÓW — Техническое руководство

⟶

Универсальные фрезерные станки FWC25, FWC26, FXC25, FXC26 — Техническое руководство

⟶

Универсальные фрезерные станки FWD-25U, FWD-32U, J, M JAFO Jarocin — Техническое руководство

⟶

Фрезарка FYD 25 JAFO — Яроцин

⟶

Универсальные, горизонтально- и вертикально-фрезерные станки FC-25, FC-26, FYC-25 и FYC-26 — Техническое руководство

⟶

Вертикально-фрезерные станки FYC25, FYC-26, FYD25, FYD32, J, M — Техническое руководство

⟶

Фрезарка FYD25, FYD32 — JAFO — Яроцин

⟶

Фрезарка FWD25, 32, FWD-32JM JAFO — Яроцин

⟶

FXJ40, FYJ40 Фрезерные станки и шкаф управления в версии TNF/C — Техническое руководство

⟶

6х20 Вертикально-фрезерный станок — Техническое руководство

⟶

Вертикально-фрезерные станки F1-250, F2-250, F3-250 производства KRL-D (корейский) — Техническое руководство

⟶

ФП 800 9Горизонтально-фрезерный станок 0016 — Техническое руководство

⟶

Универсальный фрезерный станок FU-2 — Техническое руководство

⟶

Фрезерный станок 6М12К — Техническое руководство

⟶

Станок фрезерный 6М13П — Техническое руководство

⟶

Фрезарка модель 7417 — Техническо-ручная документация (DTR)

⟶

Станки горизонтально-фрезерные 6Х80Г, 6Н80, 6Х81Г, 6Н81, 6х21 — Техническое руководство

⟶

6P80G, 6P80, 6P10 Консольно-фрезерные станки с электропринадлежностями — Руководство по эксплуатации и техническому обслуживанию (РТР)

⟶

6М82, 6М82Г, 6М82Гб 9Консольно-фрезерные станки 0016 — Техническое руководство

⟶

Станки горизонтально-консольные фрезерные (консольные) 6Н81Г, 6Н81Г, 6Н83Г, 6Х83Г — Техническое руководство

⟶

Станки консольно-фрезерные STANKO 6P10, 6P12, 6P12b, 6P13, 6P13b — Техническое руководство

⟶

Станки консольно-фрезерные 6Р12, 6Р13, 6Р12б, 6Р13б — Техническое руководство

⟶

Станок фрезерный универсальный СТАНКО 6Р11 произв. СССР- Техническое руководство

СССР- Техническое руководство

⟶

Станки консольно-фрезерные STANKO 6P80G, 6P80, 6P82, 6P682G, 6P83, 6P83G, 6P83Sz — Техническое руководство

⟶

Станки консольно-фрезерные СТАНКО 6Т12-1, 6Т13-1 — Техническое руководство

⟶

Станки консольно-фрезерные СТАНКО 6М12П изд. СССР — Техническое руководство

⟶

Зубофрезерный станок STANKO 5B312 — Техническое руководство

⟶

Frezarko-strugarka obwiedniowa 5236P STANKO b. ЗСРР

⟶

Полуавтоматический фрезерно-копировальный станок STANKO 6441A — Техническое руководство

⟶

Фрезерный станок FW300x1000/II/1 AE — Техническое руководство

⟶

FW350x1400 , FW400x1650 , FU330x1400 , FU350x1650 , FS350x1400 , FS400x1650 , (formerly D-900 ) console milling machines — Technical manual

⟶

Frezarki konsolowe F 315, F 400 ze ster. PS2000 — WMW HECKERT — Обе модели FSS, FU, FW

PS2000 — WMW HECKERT — Обе модели FSS, FU, FW

⟶

Фрезерный станок HECKERT F315 / VI, F400 / VI (включая модели FSS, FU, FW) — Техническое руководство

⟶

Консольно-фрезерный станок тип FSS400x1650 WMW HECKER T — Техническое руководство

⟶

Фрезерные станки WMW HECKERT F400 / VIII (включая модели FSS, FU, FW) — Техническое руководство

⟶

Фрезерки консоли FU 315-S7, FU 400-S7 (ApUG) — UNITECH — изготовление FLEXIVA

⟶

Фрезерный станок WMW HECKERT 1AE-горизонтальный, 1AU-универсальный, 1AV-вертикальный — Техническое руководство

⟶

Фрезерные станки WMW HECKERT FUW, FU, FW, FSS, -200, -250, -315, -400 / I, II, III, V, VI, VII, VIII — Техническое руководство

⟶

Консольно-фрезерные станки WMW HECKERT F315E, F400E (включая модели FW, FU и FSS) — Техническое руководство

⟶

Консольно-фрезерный станок AMK F400/VIII — Техническое руководство

⟶

Фрезерный станок FU 300 UNION WMW — Техническое руководство

⟶

Фрезерные станки TOS FA2H, FA2V, FA2U — Техническое руководство

⟶

Фрезерные станки TOS FA3H, FA3V, FA3U — Техническое руководство

⟶

Фрезерные станки TOS FA4H, FA4V, FA4U — Техническое руководство

⟶

Фрезерный станок TOS FA5 V — Техническое руководство

⟶

Горизонтально-фрезерный станок TOS FHJ-9 модель — Техническое руководство

⟶

Фрезерные станки Модели TOS FGS 32/40 H, V, U — Техническое руководство

⟶

Фрезерный станок ТОС ФГШ 50 и ФГСВ 50 — Техническое руководство

⟶

FXA-31 и FXA-41 Горизонтально-фрезерные станки — Техническое руководство

⟶

Универсальный фрезерный станок FU-300 — Техническое руководство

⟶

Станки фрезерные универсально-фрезерные ФУ-251, ФУ-320, ФВ-320, ФХ-320 по BRL — Техническое руководство

⟶

Мельничные машины FU32X132A , 152A , вертикальная FV32X132A , 152A , Horizontal FO32X132A ,

5

7

4

7

7

7

7

7

7

.

Frezarka obwiedniowa do kół zębatych Модель 5236P STANKO — Техническо-ручная документация (DTR)

⟶

Электрические схемы портально-фрезерного станка STANKO 6610

⟶

Копировально-фрезерный станок FK 08-b с электрическим щупом — Техническое руководство

⟶

Фрезерно-гравировальный станок модели G3 — Техническое руководство

⟶

FDm Фрезерный станок GOMAD (для дерева) — Техническое руководство

⟶

Копировально-фрезерный станок STANKO модель 6461 — Техническое руководство

⟶

Вертикальные обрабатывающие центры DMG CNC серии DMC xx35V EcoLine — Техническое руководство

⟶

Обрабатывающий центр BRIDGEPORT VMC — техническое руководство

⟶

Вертикальный обрабатывающий центр HAAS серии VF — техническое руководство

⟶

ЧПУ NBH 95 HUELLER HILLE 2004 г. — Электрическая документация и электрические схемы обрабатывающего центра

— Электрическая документация и электрические схемы обрабатывающего центра

⟶

Frezarki narzędziowe FUS-25, FUS-32 — INFRATIREA ORADEA (DTR) w j. росийским, немецким

⟶

Не нашли нужную документацию?

Проверить наличие вакансий в других категориях

ДРУГИЕ КАТЕГОРИИ

Практикум по фрезерованию пазов выступов инструмента. Фрезерование выступов и канавок. Канавки можно делать где угодно

Страница 25 из 31

Глава VIII

ФРЕЗЕРОВАНИЕ СТУПЕНЕЙ, ПРЯМОУГОЛЬНЫХ ПАЗОВ И ПАЗОВ. ОТРЕЗНЫЕ РАБОТЫ

§ 28. ФРЕЗЕРОВАНИЕ СТУПЕНИ И ПАЗОВ

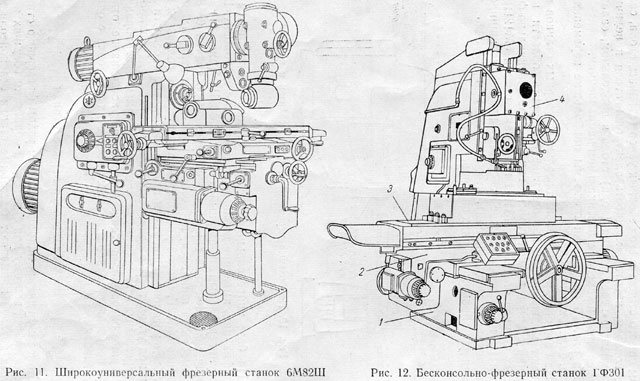

В машиностроении часто встречаются плоские детали, имеющие выступов с одной, двух, трех и даже четырех сторон. В качестве примера на рис. 122, а показана призма для установки цилиндрических деталей при фрезеровании, имеющая две ступени. Выступ, закрытый с двух сторон, называется пазом … Пазы могут быть прямоугольными и фигурными … На рис. 122, б показана деталь с прямоугольным пазом, а на рис. 122, в — вилка с фигурным пазом.

Выступ, закрытый с двух сторон, называется пазом … Пазы могут быть прямоугольными и фигурными … На рис. 122, б показана деталь с прямоугольным пазом, а на рис. 122, в — вилка с фигурным пазом.

Фрезы для уступов и канавок

Фрезерование уступов и прямоугольных пазов производят либо дисковыми фрезами на горизонтально-фрезерных станках, либо концевыми фрезами на вертикально-фрезерных станках. Узкие цилиндрические фрезы называются дисковыми . Дисковые фрезы могут быть выполнены с заостренными и рельефными зубьями (рис. 123, а и б). Дисковые фрезы с зубьями на цилиндрической и на одной торцевой поверхности называются двусторонними (рис. 123, в), а дисковые фрезы, имеющие также зубья на обеих торцевых поверхностях, называются трехсторонними (рис. 123, г). Двусторонние и трехсторонние дисковые фрезы изготавливаются с заостренными зубьями. Для повышения производительности дисковые трехгранные фрезы изготавливают с крупными разнонаправленными зубьями . .. На рис. 123, д показана такая фреза, у которой зубья, поочередно разнонаправленные, образуют через зуб концевые режущие кромки. Такая форма зубьев, как и набор зубьев дисковых и продольных пил по дереву, позволяет снимать больше стружки и лучше ее отводить. Концевые фрезы изготавливаются двух типов: цилиндрические (рис. 124, а и б) и с конические (рис. 124, в и г) с хвостовиком. Каждый из этих типов изготавливается в двух вариантах: с нормальным (рис. 124, а и в) и с крупным (рис. 124, б и г) зубом. Режущий конец концевых фрез изготовлен из быстрорежущей стали и приварен к хвостовику из углеродистой стали. концевые фрезы с крупными зубьями используются для операций с большими подачами и большой глубиной фрезерования; фрезы с нормальным зубом — для нормальной работы. Направление резьбовых канавок необходимо выбирать согласно табл. 4. Резцы с цилиндрическим хвостовиком изготавливают диаметром от 3 до 20 мм , с коническим хвостовиком — от 16 до 50 мм .

.. На рис. 123, д показана такая фреза, у которой зубья, поочередно разнонаправленные, образуют через зуб концевые режущие кромки. Такая форма зубьев, как и набор зубьев дисковых и продольных пил по дереву, позволяет снимать больше стружки и лучше ее отводить. Концевые фрезы изготавливаются двух типов: цилиндрические (рис. 124, а и б) и с конические (рис. 124, в и г) с хвостовиком. Каждый из этих типов изготавливается в двух вариантах: с нормальным (рис. 124, а и в) и с крупным (рис. 124, б и г) зубом. Режущий конец концевых фрез изготовлен из быстрорежущей стали и приварен к хвостовику из углеродистой стали. концевые фрезы с крупными зубьями используются для операций с большими подачами и большой глубиной фрезерования; фрезы с нормальным зубом — для нормальной работы. Направление резьбовых канавок необходимо выбирать согласно табл. 4. Резцы с цилиндрическим хвостовиком изготавливают диаметром от 3 до 20 мм , с коническим хвостовиком — от 16 до 50 мм . .. Для концевых фрез в 1957 году по предложению новаторов Ленинградского Кировского завода Е.Ф.Савич, И.Д.Леонов и В.Я. Карасева выдан государственный стандарт (ГОСТ 8237-57). По сравнению с ранее выпускаемыми концевыми фрезами новые фрезы имеют уменьшенное число зубьев, увеличенный до 30 — 45° угол наклона винтовой канавки, увеличенную высоту зубьев, введен неравномерный окружной шаг зубьев. Тыльная сторона зубов изогнута по рис. 36, в. Фрезы новой конструкции обеспечивают повышенную производительность, хорошее качество поверхности и снижение вибрации при удалении крупной стружки.

.. Для концевых фрез в 1957 году по предложению новаторов Ленинградского Кировского завода Е.Ф.Савич, И.Д.Леонов и В.Я. Карасева выдан государственный стандарт (ГОСТ 8237-57). По сравнению с ранее выпускаемыми концевыми фрезами новые фрезы имеют уменьшенное число зубьев, увеличенный до 30 — 45° угол наклона винтовой канавки, увеличенную высоту зубьев, введен неравномерный окружной шаг зубьев. Тыльная сторона зубов изогнута по рис. 36, в. Фрезы новой конструкции обеспечивают повышенную производительность, хорошее качество поверхности и снижение вибрации при удалении крупной стружки.

Фрезерование уступа дисковой фрезой

Рассмотрим пример фрезерования на горизонтально-фрезерном станке двух выступов в бруске (рис. 125, справа) для получения ступенчатой шпонки. Выбор фрез. Фрезерование уступов на горизонтально-фрезерном станке обычно производят двухсторонней дисковой фрезой, но в этом случае следует работать трехсторонней фрезой, так как с каждой стороны прутка необходимо попеременно обрабатывать одно уступ. Выберем трехгранную фрезу с мелкими разнонаправленными зубьями диаметром 80 для фрезерования уступов мм , шириной 10 мм , с диаметром отверстия под оправку 27 мм , с числом зубьев 18. Дисковая трехгранная фреза выбирается по ГОСТ 9474-60. При наличии в кладовке фрез, отличающихся по диаметру от рассмотренной в данном примере, следует выбрать фрезу подходящего диаметра, например 75 мм с соответствующим количеством зубьев. Обработку будем проводить на горизонтально-фрезерном станке с зажатием заготовки в станочных тисках. Подготовка к работе . Установку, выравнивание и крепление тисков на столе станка производим по известной нам методике, после чего устанавливаем заготовку в тиски на необходимой высоте (рис. 126). Правильность положения (горизонтальное) проверяем рубанком по разметочным рискам, после чего крепко зажимаем тиски. На губки тисков необходимо надеть накладки из мягкого металла (латунь, медь, алюминий), чтобы не испортить обрабатываемые кромки прутка.

Выберем трехгранную фрезу с мелкими разнонаправленными зубьями диаметром 80 для фрезерования уступов мм , шириной 10 мм , с диаметром отверстия под оправку 27 мм , с числом зубьев 18. Дисковая трехгранная фреза выбирается по ГОСТ 9474-60. При наличии в кладовке фрез, отличающихся по диаметру от рассмотренной в данном примере, следует выбрать фрезу подходящего диаметра, например 75 мм с соответствующим количеством зубьев. Обработку будем проводить на горизонтально-фрезерном станке с зажатием заготовки в станочных тисках. Подготовка к работе . Установку, выравнивание и крепление тисков на столе станка производим по известной нам методике, после чего устанавливаем заготовку в тиски на необходимой высоте (рис. 126). Правильность положения (горизонтальное) проверяем рубанком по разметочным рискам, после чего крепко зажимаем тиски. На губки тисков необходимо надеть накладки из мягкого металла (латунь, медь, алюминий), чтобы не испортить обрабатываемые кромки прутка. > Закрепите дисковую фрезу на оправке так же, как цилиндрическую фрезу, соблюдая чистоту оправки, фрезы и колец. … Настраиваем станок согласно заданному режиму резки. Дано: диаметр фрезы D = 80 мм , ширина фрезерования V = 5 мм , глубина резания t = 12 мм , чистота поверхности 5, скорость резания s зуб = 0,05 мм2/зуб, 90 25 м/мин … По лучевой диаграмме (см. рис. 54) скорости резания υ = 25 м/мин и D = 80 мм соответствует n 6 = 100 об/мин .. , В этом случае минутная подача будет: Установите диск коробки скорости на 100 об/мин, а диск коробки подачи на 80 мм/мин … Таким образом, уступ будет фрезероваться трехсторонней дисковой фрезой 80X110X27 мм с разнонаправленными зубьями (материал фрезы — быстрорежущая сталь Р18) на глубину резания 12 мм , фрезерование ширина 5 мм , продольная подача 80 мм/мин , или 0,05 мм/зуб , и скорость резания 25 м/мин ; используем охлаждающую эмульсию.

> Закрепите дисковую фрезу на оправке так же, как цилиндрическую фрезу, соблюдая чистоту оправки, фрезы и колец. … Настраиваем станок согласно заданному режиму резки. Дано: диаметр фрезы D = 80 мм , ширина фрезерования V = 5 мм , глубина резания t = 12 мм , чистота поверхности 5, скорость резания s зуб = 0,05 мм2/зуб, 90 25 м/мин … По лучевой диаграмме (см. рис. 54) скорости резания υ = 25 м/мин и D = 80 мм соответствует n 6 = 100 об/мин .. , В этом случае минутная подача будет: Установите диск коробки скорости на 100 об/мин, а диск коробки подачи на 80 мм/мин … Таким образом, уступ будет фрезероваться трехсторонней дисковой фрезой 80X110X27 мм с разнонаправленными зубьями (материал фрезы — быстрорежущая сталь Р18) на глубину резания 12 мм , фрезерование ширина 5 мм , продольная подача 80 мм/мин , или 0,05 мм/зуб , и скорость резания 25 м/мин ; используем охлаждающую эмульсию. Фрезерование уступов… Фрезерование каждого уступа состоит из следующих основных приемов: 1. Включите вращение шпинделя кнопкой. 2. Поворачивая рукоятки продольной, поперечной и вертикальной подач, подвести заготовку под фрезу до легкого касания боковой поверхности. Затем, вращая ручку вертикальной подачи, опустите стол и, вращая ручку поперечной подачи, переместите стол в направлении фрезы на 5 мм с помощью диска поперечной подачи. Поднимайте стол до легкого касания фрезы верхней плоскости заготовки. Вращением рукоятки продольной подачи извлеките заготовку из-под фрезы и поднимите стол на 12 мм с помощью лимба вертикальной подачи. Отключить вращение. Зафиксируйте вертикальный и поперечный салазки. 3. Установите механические отсечные кулачки продольной подачи стола на длину фрезерования. Включить вращение, включить охлаждение, вручную подавать заготовку поворотом рукоятки продольной подачи стола в сторону вращающегося стана, включить механическую продольную подачу. После обработки первого плеча (рис.