Прокат тонколистовой: Прокат тонколистовой (до 4 мм) из углеродистой стали ГОСТ 16523–97

Содержание

Прокат тонколистовой (до 4 мм) из углеродистой стали ГОСТ 16523–97

Skip to Main Content Area

Технические условия на тонколистовой прокат из углеродистой стали регламентируются (ГОСТ 16523–97). Данный стандарт распространяется на тонколистовой горячекатаный и холоднокатаный прокат из углеродистой стали качественной и обыкновенного качества общего назначения, изготовляемый шириной 500 мм и более, толщиной до 3,9 мм включительно.

По способу производства тонколистовой прокат подразделяется на:

- горячекатаный;

- холоднокатаный.

По виду продукции:

- листы;

- рулоны.

В зависимости от минимального значения временного сопротивления прокат подразделяют на группы прочности:

- из углеродистой стали обыкновенного качества групп прочности — ОК;

- из углеродистой качественной стали групп прочности — К.

Таблица 1. Группы прочности и соответствующие им марки стали и требования к прочности

| Группа прочности | Марки стали | Минимальное значение временного сопротивления разрыву, МПа |

| К260В | 08кп | 260 |

| К270В | 08пс, 08, 10кп, 10пс, 10 | 270 |

| ОК300В | Ст1, Ст2 (для всех степеней раскисления) | 300 |

| К310В | 15кп, 15пс | 310 |

| К330В | 15, 20кп | 330 |

| К350В | 20пс, 20 | 350 |

| ОК360В | Ст3 (всех степеней раскисления) | 360 |

| ОК370В | Ст3пс, Ст3сп | 370 |

| К390В | 25, 30 | 390 |

| ОК400В | Ст4 (всех степеней раскисления) Ст5пс, Ст5сп | 400 |

| К490В | 35, 40, 45, 50 | 490 |

По нормируемым характеристикам предусмотрены следующие категории: 1, 2, 3, 4, 5, 6.

Таблица 2. Категории проката в зависимости от нормируемых характеристик

| Категория | Нормируемые характеристики | Способпроизводства | Группа прочности | |||

| К260В, К270В, К330В, К350В, К310В | К390В | К490В, ОК400В | ОК370В | |||

| 1 | Испытание на изгиб | Горячекатаный Холоднокатаный | — | — | — | x |

| 2 | Испытание на вытяжку сферической лунки | Холоднокатаный | x | — | — | — |

| 3 | Испытание на изгиб и вытяжку сферической лунки | Холоднокатаный | x | — | — | — |

| 4 | Испытание механических свойств | Горячекатаный Холоднокатаный | x | x | x | x |

| 5 | Испытание механических свойств и на изгиб | Горячекатаный Холоднокатаный | x | x | — | x |

| 6 | Испытание механических свойств, на вытяжку сферической лунки и на изгиб | Холоднокатаный | x | — | — | — |

Прокат подразделяют на группы по качеству отделки поверхности:

- горячекатаный:

- повышенной отделки — III;

- обычной отделки — IV;

- холоднокатаный:

- особо высокой отделки — I;

- высокой отделки — II;

- повышенной отделки — III (IIIа, IIIб).

Холоднокатаный прокат толщиной до 2 мм групп прочности К260В, К270В, К310В, К330В, К350В дополнительно подразделяют по способности к вытяжке:

- глубокой — Г,

- нормальной — Н.

Сортамент должен соответствовать сортаменту, приведенному в ГОСТ 19903 для горячекатаного проката, ГОСТ 19904 — для холоднокатаного.

вернуться наверх

‹ Горячекатаный листовой прокат по ГОСТ 19903–74

Вверх по содержанию

Прокат тонколистовой из стали повышенной прочности по ГОСТ 17066–80 ›

ТОВ «АЕМР». «Металургійне ательє» спеціальних сталей

21.07.2022

Літній спад: чому скорочують роботу українські металурги та гірники

18.07.2022

Обращение ООО АЭМР к машиностроителям Украины

02.05.2022

АЭМР — производитель кованого проката и поковки из спецсталей

15.

04.2022

04.2022Обзор украинского и мирового рынка листового проката и сварных труб

18.03.2021

Обзор рынка сортового проката — 18.01.2021

18.01.2021

Обзор рынка нержавеющей стали — 20.08.2020

20.08.2020

Общий обзор рынка черного металла — 07.08.2020

07.08.2020

Обзор рынка длинномерного проката — 28.07.2020

28.07.2020

Обзор рынка листового проката — 26.05.2020

26.05.2020

Общий обзор рынка черного металла — 27.04.2020

27.04.2020

Общий обзор рынка черного металла — 03.04.2020

03.04.2020

Обзор рынка катанки — 26.03.2020

26.03.2020

Обзор рынка листового проката — 19.

03.2020

03.202019.03.2020

Обзор рынка нержавеющей стали — 12.03.2020

12.03.2020

Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества

отдел продаж черного металлопроката

отдел продаж черного металлопроката

отдел продаж алюминиевого профиля

Регистрация

/

Вход

Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения

Технические условия

Для тонколистового горячекатаного и холоднокатаного проката из углеродистой стали качественной и обыкновенного качества общего назначения, изготовляемого шириной 500 мм и более, толщиной до 3,9 мм включительно.

Прокат подразделяют:

по способу производства:

горячекатаный,

холоднокатаный;

по видам продукции:

листы,

рулоны;

по минимальному значению временного сопротивления ( В ) на группы прочности: К260В, К270В, К300В, К310В, К330В, К350, ОК360В, ОК370В, К390В, ОК400В, К490В;

по нормируемым характеристикам на категории: 1, 2, 3, 4, 5, 6;

по качеству отделки поверхности на группы:

по способности к вытяжке (холоднокатаный прокат толщиной до 2 мм групп прочности К260В, К270В, К310В, К330В, К350В):

глубокой — Г,

нормальной — Н.

В части сортамента прокат должен соответствовать требованиям ГОСТ 19903 горячекатаный, ГОСТ 19904 холоднокатаный.

Прокат изготовляют:из углеродистой стали обыкновенного качества групп прочноcти ОК300В, ОК360В, ОК370В, ОК400В;

из углеродистой качественной стали групп прочности К260В, К270В, К310В, К330В, К350В, К390В, К490В.

Марки стали и требования к химическому составу для каждой группы прочности приведены в таблице 1.

Таблица 1

Используемые марки стали и требования к химическому составу

Группа прочности | Марки стали | Массовая доля элементов и предельные отклонения, % |

К260В | 08кп | По ГОСТ 1050 Для проката из стали марок 08кп и 08пс нижний предел массовой доли углерода и кремния не ограничивается |

К270В | 08пс, 08, 10кп, 10пс, 10 | |

К310В | 15кп, 15пс | |

К330В | 15, 20кп | |

К350В | 20пс, 20 | |

К390В | 25, 30 | |

К490В | 35, 40, 45, 50 | |

ОК300В | Ст1, Ст2 (для всех степеней раскисления) | По ГОСТ 380 Массовая доля хрома, никеля и меди формируется по требованию потребителя. Для проката из стали с номерами марок 3, 4, 5 (всех степеней раскисления) допускается снижение массовой доли марганца на 0,10%. При раскислении полуспокойной стали алюминием, титаном или другими раскислителями, не содержащими кремния, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния в стали допускается менее 0,05%. При этом массовая доля алюминия допускается до 0,07%. Раскисление титаном, алюминием и другими раскислителями, не содержащими кремния, указывается в документе о качестве. |

ОК360В | Ст3 (всех степеней раскисления) | |

ОК370В | Ст3пс, Ст3сп | |

ОК400В | Ст4 (всех степеней раскисления Ст5пс, Ст5сп) |

Свариваемость проката групп прочности ОК300В и ОК360В,ОК370В категорий 4 и 5 обеспечивается технологией изготовления и химическим составом стали.

Категории проката в зависимости от нормируемых характеристик приведены в таблице 2.

Таблица 2

Категория | Нормируемые характеристики | Способ производства | Группа прочности | |||

К260В, К270В, К330В, К350В, К310В | К390В | К490В, ОК400В | ОК370В | |||

1 | Испытание на изгиб | Горячекатаный Холоднокатаный | — | — | — | + |

2 | Испытание на вытяжку сферической лунки | Холоднокатаный | + | — | — | — |

3 | Испытание на изгиб и вытяжку сферической лунки | Холоднокатаный | + | — | — | — |

4 | Испытание механических свойств | Горячекатаный Холоднокатаный | + | + | + | + |

5 | Испытание механических свойств и на изгиб | Горячекатаный Холоднокатаный | + | + | — | + |

6 | Испытание механических свойств, на вытяжку сферической лунки и на изгиб | Холоднокатаный Горячекатаный (по требованию потребителя) | + | — | — | — |

Механические свойства проката и диаметр оправки при испытании на изгиб на 180 градусов в холодном состоянии должны соответствовать требованиям таблицы 3.

Таблица 3

Группа прочности | Временное сопротивление разрыву Н/мм2 (кгс/мм2) | Относительное удлинение в %, не менее | Изгиб до параллельности сторон (а — толщина образца, d — диаметр оправки) | ||||

горячекатаный прокат | холоднокатаный прокат | ||||||

до 2 мм включит. | свыше 2 мм | до 2 мм включит. | свыше 2 мм | до 2 мм включит. | свыше 2 мм | ||

К260В | 260-380 (27-39) | 25 | 28 | 26 | 29 | d=0 (без прокладки | d=а |

К270В | 270-410 (28-42) | 24 | 26 | 25 | 28 | ||

ОК300В | 300-480 (31-49) | 21 | 23 | 24 | 26 | ||

К310В | 310-440 (32-45) | 23 | 25 | 24 | 27 | ||

К330В | 330-460 (34-37) | 23 | 24 | 24 | 25 | ||

К350В | 350-500 (36-51) | 22 | 23 | 23 | 24 | ||

ОК360В | 360-530 (37-54) | 20 | 22 | 22 | 24 | d=а | d=2а |

ОК370В | 370-530 (38-54) | 20 | 22 | 22 | 24 | ||

К390В | 390-590 (40-60) | 19 | 20 | 20 | 21 | ||

ОК400В | 400-680 (41-69) | 17 | 19 | 19 | 21 | нет | нет |

К490В | 490-720 (50-73) | 12 | 13 | 13 | 14 | ||

В месте изгиба не должно быть надрывов, трещин и расслоений.

Горячекатаный прокат изготовляют термически обработанным, холоднокатаный — термически обработанным и дресированным. Горячекатаный прокат со станов непрерывной прокатки допускается изготовлять без термической обработки. Горячекатаный прокат изготовляют как с травленной, так и нетравленной поверхностью. Листы должны быть обрезаны со всех сторон.

Листы, полученные из рулонов, прокатанных на станах непрерывной прокатки, допускается изготовлять с необрезной кромкой за исключением случаев, оговоренных в заказе. Рулонный прокат изготовляют с необрезной и с обрезной кромкой. На кромках не допускаются дефекты, глубина которых превышает половину предельного отклонения по ширине проката, и выводящие его за номинальный размер по ширине. Прокат не должен иметь заворотов торцов и кромок под углом более 90 градусов. Длина рулонов неполной ширины не должна превышать ширину рулона.

Глубина лунки при испытании на выдавливание должна соответствовать требованиям таблицы 4

Таблица 4

Толщина проката | Глубина лунки, не менее, для проката, мм | |||

глубокой вытяжки групп прочности | нормальной вытяжки групп прочности | |||

К260В, К270В | К310В, К330В, К350В | К260В, К270ВА | К310В, К330В, К350В | |

0,35 | 7,5 | 7,2 | ||

0,4 | 8,0 | 7,5 | 7,4 | 7,4 |

0,5 | 8,4 | 8,0 | 8,0 | 7,6 |

0,6 | 8,9 | 8,4 | 8,5 | 7,8 |

0,7 | 9,2 | 8,6 | 8,9 | 8,0 |

0,8 | 9,5 | 8,8 | 9,3 | 8,2 |

0,9 | 9,9 | 9,0 | 9,6 | 8,4 |

1,0 | 10,1 | 9,2 | 9,9 | 8,6 |

1,1 | 10,4 | 10,2 | ||

1,2 | 10,6 | 10,4 | ||

1,3 | 10,8 | 10,6 | ||

1,4 | 11,0 | 10,8 | ||

1,5 | 11,2 | 11,0 | ||

1,6 | 11,4 | 11,2 | ||

1,7 | 11,6 | 11,4 | ||

1,8 | 11,7 | 11,5 | ||

1,9 | 11,8 | 11,7 | ||

2,0 | 11,9 | 11,8 | ||

Поверхность холоднокатаного проката должна быть без плен, сквозных разрывов, пузырей-вздутий, раскатанных пузырей, пятен слипания-сварки, порезов, надрывов, вкатанной окалины, перетравов, недотравов, полос нагартовки, вкатанных металлических и инородных частиц. Расслоение не допускается. Аналогично и для горячекатаного проката.

Расслоение не допускается. Аналогично и для горячекатаного проката.

Нетравленная поверхность может сохранять неотделяющийся слой окалины, допускающий выявление поверхностных дефектов.

Характеристика качества отделки поверхности приведена в таблице 5.

Таблица 5

Группа отделки | Способ производства | Характеристика качества отделки поверхности | |

II | холоднокатаный | На обеих сторонах проката не допускаются дефекты, глубина которых превышает 1/2 суммы предельных отклонений по толщине и выводящие прокат за минимальные размеры по толщине, а также цвета побежалости на расстоянии, превышающем 50 мм от кромок. На лицевой стороне (лучшей по качеству поверхности) не допускаются риски и царапины длиной более 50 мм. | |

III | холоднокатаный | На обеих сторонах проката не допускаются дефекты, глубина которых превышает 1/2 суммы предельных отклонений по толщине, и не выводящие прокат за минимальные размеры по толщине. | |

IIIа: цвета побежалости не допускаются на расстоянии более 200 мм от кромок | IIIб: цвета побежалости допускаются по всей поверхности проката | ||

горячекатаный | На обеих сторонах проката не допускаются дефекты, глубина которых превышает 1/2 суммы предельных отклонений по толщине, и выводящие прокат за минимальные размеры по толщине. | ||

IV | горячекатаный | На обеих сторонах проката не допускаются дефекты, глубина которых превышает сумму предельных отклонений по толщине и выводящие прокат за минимальные размеры по толщине. | |

Характеристика качества отделки поверхности приведена в таблице 6.

Таблица 6

Состояние поверхности | Характеристика состояния отделки поверхности | Характеристика качества поверхности |

глянцевая | шероховатость не более 0,6 мкм | На лицевой стороне проката дефекты не допускаются. Не допускаются также отдельные риски и царапины длиной более 20 мм |

матовая | шероховатость 0,8-1,6 мкм, плотность шероховатости не более 0,20 мм | На обратной стороне проката не допускаются дефекты, глубина которых не превышает 1/4 суммы предельных отклонений по толщине |

шероховатая | шероховатость более 1,6 мкм | На обеих сторонах проката не допускаются пятна загрязнений и цвета побежалости |

Назад

УралСибТрейд (Москва) — Федеральная сеть металлобаз в России

- Главная

- Справочник ГОСТов

Справочник ГОСТов

ГОСТ 16523-97

758. 6 Kb

6 Kb

Скачать

Настоящий стандарт распространяется на тонколистовой горячекатаный и холоднокатаный прокат из углеродистой стали качественной и обыкновенного качества общего назначения, изготовляемый шириной 500 мм и более, толщиной до 3,9 мм включительно.

Настоящий стандарт распространяется на тонколистовой холоднокатаный прокат из низкоуглеродистой качественной стали толщиной до 3,9 мм, предназначенный для холодной штамповки.

ГОСТ 14637-89

758.6 Kb

Скачать

Настоящий стандарт распространяется на толстолистовой горячекатаный прокат из углеродистой стали обыкновенного качества, изготовляемый шириной 500 мм и более, толщиной от 4 до 160 мм включительно.

ГОСТ 19281-2014

758.6 Kb

Скачать

Настоящий стандарт распространяется на прокат горячекатаный толстолистовой, широкополосный универсальный, сортовой, фасонный и гнутые профили повышенной прочности (далее — продукция), применяемые в конструкциях общего назначения со сварными, клепаными и болтовыми соединениями.

Настоящий стандарт распространяется на толстолистовой, широкополосный (универсальный), фасонный, полосовой и сортовой прокат, предназначенный для изготовления мостовых конструкций обычного и северного исполнений.

ГОСТ 5520-2017

758.6 Kb

Скачать

Настоящий стандарт распространяется на прокат толстолистовой горячекатаный из нелегированной и легированной стали, изготовляемый в листах толщиной от 4 до 160 мм включительно, в термически обработанном, термомеханически обработанном состоянии или без термической обработки, пригодный для сварки и предназначенный для изготовления подведомственных Ростехнадзору деталей котлов и сосудов, трубопроводов и оборудования ТЭС и АЭС. работающих под давлением при пониженных. повышенных температурах и при температуре (20′ ]ф)*С.

Настоящий стандарт распространяется на стальные горячекатаные с односторонним ромбическим и чечевичным рифлением листы общего назначения.

Настоящий стандарт распространяется на толстолистовой, широкополосный универсальный, полосовой и фасонный прокат из стали нормальной и повышенной прочности для судостроения.

ГОСТ Р52927-2015

758.6 Kb

Скачать

Настоящий стандарт распространяется на толстолистовой, широкополосный, универсальный, полосовой и фасонный прокат из стали нормальной, повышенной и высокой прочности (далее — прокат), предназначенный для морских и речных судов, нефтегазодобывающих платформ, понтонов, причалов и других сварных конструкций (в т.ч. работающих в арктических условиях).

ГОСТ 14918-89

758.6 Kb

Скачать

Настоящий стандарт распространяется на толстолистовой горячекатаный прокат из углеродистой стали обыкновенного качества, изготовляемый шириной 500 мм и более, толщиной от 4 до 160 мм включительно.

ГОСТ Р 52246-2016

758.6 Kb

Скачать

Настоящий стандарт распространяется на листовой прокат из низкоуглеродистой стали с цинковым, железоцинковым, цинкалюминиевым и цинкалюмомагниевым покрытиями, нанесенными методом непрерывного погружения в расплав (далее — оцинкованный прокат).

ТС 14-101-658-2012

758.6 Kb

Скачать

Настоящее техническое соглашение распространяется на тонколистовой холоднокатаный горячеоцинкованный прокат (далее прокат), предназначенный для холодной штамповки (ХШ), холодного профилирования (ХП), под окраску (ПК) и общего назначения (ОН).

Настоящий стандарт распространяется на уголки стальные горячекатаные равнополочные.

ГОСТ 8510-86

758.6 Kb

Скачать

Настоящий стандарт распространяется на стальные горячекатаные неравнополочные уголки.

Настоящий стандарт устанавливает сортамент стальных горячекатаных швеллеров общего и специального назначения высотой от 50 до 400 мм и шириной полок от 32 до 115 м.

ГОСТ 34028-2016

758.6 Kb

Скачать

Настоящий стандарт распространяется на арматурный прокат гладкого и периодического профилей классов А240, А400, А500 и А600, предназначенный для применения при армировании сборных железобетонных конструкций и при возведении монолитного железобетона, а также на арматурный прокат периодического профиля классов Ап600, А800 и А1000, предназначенный для применения при армировании предварительно напряженных железобетонных конструкций.

Настоящий стандарт распространяется на свариваемый арматурный прокат периодического профиля классов А500С и В500С, предназначенный для армирования железобетонных конструкций.

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

ГОСТ 10884-94

758.6 Kb

Скачать

Настоящий стандарт распространяется на термомеханически упрочненную арматурную сталь гладкую и периодического профиля диаметрами 6-40 мм, предназначенную для армирования железобетонных конструкций.

СТО АСЧМ 7-93

758.6 Kb

Скачать

Настоящий стандарт определяет технические требования к стержням периодического профиля для армирования обычных железобетонных инструкций и ненапрягаемой арматуры предварительно напряженных железобетонных конструкций.

ГОСТ Р 57837-2017

758. 6 Kb

6 Kb

Скачать

Настоящий стандарт распространяется на стальные горячекатаные двутавровые профили с параллельными гранями полок (далее — двутавры) из нелегированной и легированной стали, предназначенные для стальных строительных конструкций со сварными и болтовыми соединениями.

ПРОКАТ ТОНКОЛИСТОВОЙ ГОСТ 5582-75 КОРРОЗИОННО-СТОЙКИЙ

ГОСТ 5582-75. ПРОКАТ ТОНКОЛИСТОВОЙ КОРРОЗИОННО-СТОЙКИЙ, ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ ТЕХНИЧЕСКИЕ УСЛОВИЯ.

- Главная

/

/

/Настоящий стандарт распространяется на тонколистовой горячекатаный и холоднокатаный коррозионно-стойкий, жаростойкий и жаропрочный прокат, изготовляемый в листах.

1. КЛАССИФИКАЦИЯ

1.1. Прокат подразделяют:

а) по состоянию материала и качеству поверхности на:

— холоднокатаный нагартованный — h2,

— холоднокатаный полунагартованный — ПН1,

— холоднокатаный термически обработанный (мягкий), травленый или после светлого отжига — М2а, М3а, М4а,

— холоднокатаный термически обработанный (мягкий) — М4в,

— горячекатаный термически обработанный (мягкий), травленый или после светлого отжига — М2б, М3б, М4б,

горячекатаный, термически обработанный (мягкий) — М4г;

б) по точности прокатки на:

— горячекатаный — по ГОСТ 19903,

— холоднокатаный — по ГОСТ 19904;

в) по виду кромок на:

— необрезной — НО,

— обрезной — О;

г) по отклонению от плоскостности проката с временным сопротивлением разрыву 690 Н/мм2 (70 кгс/мм2) и менее:

— нормальный — ПН,

— улучшенный — ПУ,

— высокий — ПВ,

— особовысокий — ПО.

(Измененная редакция, Изм. № 2, 4; Поправка, ИУС 3-98).

2. СОРТАМЕНТ

2.1. Горячекатаный тонколистовой прокат изготовляют толщиной от 1,5 до 3,9 мм, холоднокатаный — толщиной от 0,5 до 3,9 мм.

(Измененная редакция, Изм. № 2; Поправка, ИУС 10-94).

2.2. Форма, размеры и предельные отклонения по размерам тонколистового проката должны соответствовать требованиям:

— горячекатаный — ГОСТ 19903;

— холоднокатаный — ГОСТ 19904.

2.3. Отклонение от плоскостности листов с временным сопротивлением 70 кгс/мм2 и менее должна соответствовать ГОСТ 19903 и ГОСТ 19904 для высокой (ПВ), улучшенной (ПУ) и нормальной (ПН) плоскостности.

Отклонение от плоскостности листов с временным сопротивлением свыше 70 до 85 кгс/мм2 включ. не должно превышать 25 мм на 1 м длины.

Примечания:

1. Отклонение от плоскостности горячекатаного проката, поставляемого в термически обработанном состоянии без травления, не нормируют.

2. Продольный равномерный изгиб (кривизна, копирующая форму рулона, — рулонная кривизна) нагартованного и полунагартованного проката, нарезанного из рулонов, не является браковочным признаком.

Примеры условных обозначений

Прокат горячекатаный листовой нормальной точности (Б), улучшенной плоскостности (ПУ), с необрезной кромкой (НО), размером 3´710´1420 мм по ГОСТ 19903 из стали марки 20Х13, термически обработанный, травленый, группы поверхности М3б;

Лист Б-ПУ-НО-3´710´1420 ГОСТ 19903-74 .

20Х13-М3б ГОСТ 5582-75

Прокат холоднокатаный листовой, повышенной точности: по толщине (AT), по ширине (АШ), по длине (АД), нормальной плоскостности (ПН), с обрезной кромкой (О), размером 2´1000´2000 мм по ГОСТ 19904, из стали марки 12Х18Н10Т, нагартованный:

Лист AT-АШ-АД-ПН-0-2´1000´2000 ГОСТ 19904-90

12Х18Н10Т-Н1 ГОСТ 5582-75

Прокат холоднокатаный листовой, нормальной точности: по толщине (БТ), по ширине (БШ), по длине (БД), нормальной плоскостности (ПН), с обрезной кромкой (О), размером 1,2´1100´2300 мм по ГОСТ 19904 из стали марки 08Х13, термически обработанный, травленый, группа поверхности М2а:

Лист БТ-БШ-БД-ПН-0-1,2´1100´2300 ГОСТ 19904-90

08Х13-М2а ГОСТ 5582-75

(Измененная редакция, Изм. № 2, 4; Поправка, ИУС 3-98).

№ 2, 4; Поправка, ИУС 3-98).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Прокат изготовляют следующих марок: 11Х11Н2В2МФ, 16Х11Н2В2МФ, 20Х13, 30Х13, 40Х13, 09Х16Н4Б, 12Х13, 14Х17Н2, 08Х13, 12Х17, 08Х17Т, 08Х18Тч, 08Х18Т1, 15Х25Т, 15Х28, 20Х13Н4Г9, 09Х15H8Ю1, 07Х16Н6, 08Х17Н5М3, 20Х20Н14С2, 08Х22Н6Т, 12Х21Н5Т, 08Х21Н6М2Т, 20Х23Н13, 15Х18Н12С4ТЮ, 10Х11Н20Т2Р, 10Х13Г18Д, 10Х14Г14Н4Т, 10Х14АГ15, 12Х17Г9АН4, 03Х17Н14М3, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 12Х18Н9, 17Х18Н9, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 03Х18Н11, 03Х18Н12-ВИ, 08Х18Н12Т, 08Х18Н12Б, 03Х21Н21М4ГБ, 20Х23Н18, 20Х25Н20С2, 12Х25Н16Г7АР, 06ХН28МТ, 06ХН28МДТ.

(Измененная редакция, Изм. № 2; Поправка, ИУС 12-2000).

3.2. Химический состав сталей — по ГОСТ 5632.

Примечания:

1. В стали марки 12Х21Н5Т не допускаются отклонения по содержанию титана. С согласия потребителя листы можно изготовлять с предельными отклонениями по титану в соответствии с ГОСТ 5632.

2. Для стали марки 12Х18Н10Т, прокатываемой на непрерывных и полунепрерывных станах, содержание титана должно быть [5×(С — 0,02) — 0,7] %, а отношение содержания хрома к никелю не должно превышать 1,8.

(Измененная редакция, Изм. № 2).

3.3. Макроструктура стали не должна иметь следов усадочной раковины, расслоений, инородных включений, трещин и пузырей и обеспечивается технологией изготовления.

В срезах листов не должно быть трещин-расщеплений и расслоений.

3.4. Механические свойства проката, подвергнутого термической обработке (умягчающей), должны соответствовать нормам, указанным в табл. 1.

Таблица 1

|

Марка стали

|

Режим термической обработки листов (рекомендуемый)

|

Временное сопротивление sв, Н/мм2 (кгс/мм2)

|

Предел текучести sт, Н/мм2 (кгс/мм2)

|

Относительное удлинение, d5, %

|

|

не менее

| ||||

|

11Х11Н2В2МФ

|

Отжиг 760 — 780 °С

|

Не более 830 (85)

|

—

|

22

|

|

16Х11Н2В2МФ

| ||||

|

20Х13

|

Отжиг или отпуск 740 — 800 °С

|

490 (50)

|

20

| |

|

30Х13

|

540 (55)

|

17

| ||

|

40Х13

|

550 (56)

|

15

| ||

|

09Х16Н4Б

|

Отжиг 620 — 640 °С, выдержка 4 — 8 ч, охлаждение с печью до 200 — 300 °С, далее — на воздухе

|

Не более 1130 (115)

|

—

| |

|

12Х13

|

Отжиг или отпуск 740 — 780 °С

|

440 (45)

|

—

|

21

|

|

14Х17Н2

|

Отжиг или отпуск 650 — 700 °С

|

По согласованию

| ||

|

08Х13

|

Отжиг или отпуск 740 — 780 °С

|

410 (42)

|

—

|

21

|

|

12Х17

|

490 (50)

|

20

| ||

|

08Х17Т

|

460 (47)

| |||

|

Отжиг 830 — 860 °С, охлаждение на воздухе или нормализация при 960 — 1000 °С, охлаждение на воздухе или в воде

|

460 (47)

|

30

| ||

|

08Х18Тч

|

Закалка 920 °С, охлаждение в воде

|

470 (48)

|

35

| |

|

08Х18Т1

|

Отжиг 830 — 860 °С, охлаждение на воздухе или нормализация 960 — 1000 °С, охлаждение на воздухе или в воде

|

460 (47)

|

30

| |

|

15Х25Т

|

Отжиг или отпуск 740 — 780 °С

|

530 (54)

|

17

| |

|

20Х13Н4Г9

|

Закалка 1050 — 1080 °С, охлаждение в воде или на воздухе

|

640 (65)

|

40

| |

|

15Х28

|

Отжиг или отпуск 740 — 780 °С

|

530 (54)

|

17

| |

|

09Х15Н8Ю1

|

Нормализация 1040 — 1080 °С

|

Не более 1080 (110)

|

20

| |

|

07Х16Н6

|

Закалка 1030 — 1070 °С, охлаждение в воде или на воздухе

|

Не более 1180 (120)

|

20

| |

|

08Х17Н5М3

|

Закалка 1030 — 1080 °С, охлаждение на воздухе или в воде

|

Не более 1180 (120)

|

610 (62)

|

20

|

|

20Х20Н14С2

|

Закалка 1000 — 1080 °С, охлаждение на воздухе или в воде

|

590 (60)

|

—

|

40

|

|

08Х22Н6Т

|

Закалка 950 — 1050 °С, охлаждение в воде или на воздухе

|

640 (65)

|

20

| |

|

12Х21Н5Т

|

Закалка 1000 — 1080 °С, охлаждение в воде или на воздухе

|

690 (70)

|

440 (45)

|

18

|

|

08Х21Н6М2Т

|

590 (60)

|

—

|

22

| |

|

20Х23Н13

|

Закалка 1100 — 1150 °С, охлаждение в воде или на воздухе

|

540 (55)

|

35

| |

|

15Х18Н12С4ТЮ

|

Закалка 1020 — 1050 °С, охлаждение в воде

|

720 (73)

|

345 (35)

|

30*

|

|

10Х11Н20Т2Р

|

Закалка 1020 — 1060 °С, охлаждение в воде или на воздухе

|

Не более 740 (75)

|

—

|

35

|

|

10Х14Г14Н4Т

|

Закалка 1050 — 1080 °С, охлаждение в воде

|

690 (70)

|

295 (30)

| |

|

10Х14АГ15

|

Закалка 950 — 1100 °С, охлаждение в воде

|

740 (975)

|

—

|

45

|

|

12Х17Г9АН4

|

Закалка 1050-1080 °С, охлаждение в воде или на воздухе

|

690 (70)

|

40

| |

|

03Х17Н14М3

|

Закалка 1030-1070 °С, охлаждение в воде или на воздухе

|

490 (50)

|

196 (20)

| |

|

10Х17Н13М2Т

|

Закалка 1050-1080 °С, охлаждение в воде или на воздухе

|

530 (54)

|

225 (23)

|

38

|

|

10Х17Н13М3Т

|

—

| |||

|

08Х17Н15М3Т

|

205 (21)

|

35

| ||

|

12Х18Н9

|

540 (55)

|

195 (20)

|

38

| |

|

17Х18Н9

|

590 (60)

|

—

|

35

| |

|

08Х18Н10

|

510 (52)

|

185 (19)

|

45

| |

|

08Х18Н10Т

|

530 (54)

|

205 (21)

|

40

| |

|

12Х18Н10Т

|

205 (21)

| |||

|

12Х18Н10Е

|

Не более 740 (75)

|

—

|

35

| |

|

03Х18Н11

|

490 (50)

|

196 (20)

|

40

| |

|

03Х18Н12-ВИ

|

390 (40)

|

—

| ||

|

08Х18Н12Т

|

510 (52)

|

35

| ||

|

08Х18Н12Б

|

530 (54)

|

40

| ||

|

03Х21Н21М4ГБ

|

Закалка 1080 — 1130 °С, охлаждение в воде или на воздухе

|

540 (55)

|

245 (25)

|

25**

|

|

20Х23Н18

|

Закалка 1080 — 1150 °С, охлаждение в воде или на воздухе

|

510 (52)

|

35

| |

|

20Х25Н20С2

|

Закалка 1050 — 1100 °С, охлаждение в воде или на воздухе

|

490 (50)

|

—

| |

|

12Х25Н16Г7АР

|

Не более 980 (100)

| |||

|

06ХН28МТ

|

Закалка 1050-1080 °С, охлаждение в воде, или на воздухе

|

540 (55)

| ||

|

06ХН28МДТ

| ||||

* Относительное удлинение d25

** Относительное удлинение d10.

Примечания:

1. В таблице указаны рекомендуемые режим и вид термической обработки на заводе-изготовителе.

2. По согласованию потребителя с изготовителем допускается изменение режима и вида термической обработки.

3. Для горячекатаного проката из стали марок 20Х13, 30Х13, 40Х13, 08Х17Т, 12Х13, 14Х17Н2, 08Х13, 12Х17, 08Х18Т1, 15Х25Т, 15Х28 допускается не производить термическую обработку при получении механических свойств, указанных в табл. 1.

4 — 6 Исключены.

По согласованию изготовителя с потребителем прокат из стали марок 08Х18Т1, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х18Н10Т, 12Х18Н10Т, 20Х23Н18 изготовляют с повышенными значениями механических свойств, указанными в табл. 1а.

Таблица 1а

|

Марка стали

|

Режим термической обработки листов (рекомендуемый)

|

Временное сопротивление sв, Н/мм2 (кгс/мм2)

|

Предел текучести sг, Н/мм2 (кгс/мм2)

|

Относительное удлинение d5, %

|

|

не менее

| ||||

|

08Х18Т1

|

Отжиг 830 — 860 °С, охлаждение на воздухе или нормализация 960 — 1000 °С, охлаждение на воздухе или в воде

|

490 (50)

|

—

|

32

|

|

10Х17Н13М2Т

|

Закалка 1050 — 1080 °С, охлаждение в воде или на воздухе

|

550 (56)

|

—

|

40

|

|

10Х17Н13М3Т

| ||||

|

08Х18Н10Т

|

216 (22)

|

42

| ||

|

12Х18Н10Т

| ||||

|

20Х23Н18

|

Закалка 1080 — 1150 °С, охлаждение в воде или на воздухе

|

530 (54)

|

—

|

37

|

(Измененная редакция, Изм. № 1 — 4, Поправки, ИУС 3-98, 12-2000).

№ 1 — 4, Поправки, ИУС 3-98, 12-2000).

3.5. Механические свойства нагартованного и полунагартованного проката должны соответствовать нормам, указанным в табл. 2.

Таблица 2

|

Марка стали

|

Состояние поставки

|

Временное сопротивление sв Н/мм2 (кгс/мм2)

|

Предел текучести sт, Н/мм2 (кгс/мм2)

|

Относительное удлинение d5, %

|

|

не менее

| ||||

|

20Х13Н4Г9

|

Нагартованное

|

Не менее 980 (100)

|

—

|

15

|

|

15Х18Н12С4ТЮ

|

Не менее 880 (90)

|

685 (70)

|

10

| |

|

12Х17Г9АН4

|

Не менее 980 (100)

|

—

|

15

| |

|

12Х18Н9

|

930-1230 (95 — 125)

|

13

| ||

|

17Х18Н9

|

980-1230 (100 — 125)

| |||

|

17Х18Н9

|

Полунагартованное

|

740-980 (75 — 100)

|

18

| |

|

08Х18Н10

|

740-930 (75 — 95)

|

25

| ||

|

08Х18Н10

|

Нагартованное

|

Не менее 930 (95)

|

10

| |

|

12Х18Н10Т

|

Полунагартованное

|

Не менее 740 (75)

|

25

| |

|

12Х18Н10Т

|

Нагартованное

|

880 — 1080 (90 — 110)

|

10

| |

|

03Х18Н12-ВИ

|

Полунагартованное

|

Не менее 740 (75)

|

12

| |

Примечания:

1. Исключен.

Исключен.

2. По согласованию потребителя с изготовителем для обеспечения указанных в табл. 2 свойств допускается применять термическую обработку.

(Измененная редакция, Изм. № 2, Поправка, ИУС 5-2001).

3.6. Механические свойства проката, определенные на контрольных термически обработанных образцах, должны соответствовать нормам, указанным в табл. 3.

(Измененная редакция, Изм. № 2, Поправка, ИУС 12-2000).

3.7. Механические свойства проката из стали марок 12Х18Н10Т, 12Х25Н16Г7АР и 10Х11Н20Т2Р, определенные по требованию потребителя при повышенных температурах на термически обработанных образцах, должны соответствовать нормам, указанным в табл. 4.

Таблица 3

|

Марка стали

|

Режим термической обработки образцов (рекомендуемый)

|

Временное сопротивление sв, Н/мм2 (кгс/мм2)

|

Предел текучести sт, Н/мм2 (кгс/мм2)

|

Относительное удлинение d5, %

|

|

не менее

| ||||

|

11Х11Н2В2МФ

|

Закалка 1000 — 1150 °С, охлаждение на воздухе, отпуск 560 — 600 °С, охлаждение на воздухе

|

880 (90)

|

—

|

10

|

|

16Х11Н2В2МФ

|

Закалка-960 — 1000 °С, охлаждение на воздухе, отпуск 240 — 400 °С, охлаждение на воздухе

|

1320 (135)

| ||

|

09Х16Н4Б

|

Закалка 970 — 1050 °С, охлаждение на воздухе, отпуск 300 — 350 °С, выдержка 2 ч, охлаждение на воздухе

|

1230 (125)

|

8

| |

|

14Х17Н2

|

Закалка 950 — 975 °С, охлаждение в масле, отпуск 275 — 350 °С, охлаждение на воздухе

|

1080 (110)

|

10

| |

|

07Х16Н6

|

Закалка 960 — 990 °С, охлаждение на воздухе, обработка холодом при -70 °С в течение 2 ч, отпуск 350 — 400 °С, выдержка 1 ч, охлаждение на воздухе

|

835 (85)

|

12

| |

|

08Х17Н5М3

|

Закалка (940 ± 10) °С, охлаждение на воздухе или в воде, обработка холодом при -70 °С в течение 2 ч, отпуск (450 ± 10) °С, выдержка 1 ч, охлаждение на воздухе

|

1180 (120)

|

885 (90)

|

9

|

|

10Х11Н20Т2Р

|

Закалка 1020 — 1060 °С, охлаждение в воде или на воздухе, старение (720 ± 10) °С, выдержка 4 — 12 ч, охлаждение на воздухе

|

960 (98)

|

—

|

20

|

Таблица 4

|

Марка стали

|

Режим термической обработки

|

Температура испытания, °С

|

Временное сопротивление sв, Н/мм2 (кгс/мм2)

|

Относительное удлинение d5, %

|

|

не менее

| ||||

|

12Х18Н10Т

|

Закалка 1050-1080 °С, охлаждение в воде или на воздухе

|

700

|

250 (25)

|

40

|

|

12Х25Н16Г7АР

|

Закалка 1050-1100 °С, охлаждение в воде или на воздухе

|

900

|

180 (18)

|

30

|

|

10Х11Н20Т2Р

|

Закалка 1020-1060 °С, охлаждение в воде или на воздухе, старение (720 ± 10) °С, выдержка 8 ч, охлаждение на воздухе

|

700

|

590 (60)

|

10

|

Примечание. Закалку стали производят в листах.

Закалку стали производят в листах.

(Измененная редакция, Изм. № 2).

3.8. По виду и качеству поверхности прокат должен соответствовать требованиям, указанным в табл. 5.

Таблица 5

|

Группа поверхности

|

Состояние материала

|

Описание поверхности

|

Наименование допускаемых дефектов поверхности

|

Максимальная глубина залегания допускаемых дефектов

|

|

1

|

Нагартованное (Н) и полунагартованное (ПН)

|

Блестящая без пузырей-вздутий, раскатанных пузырей, плен, вкатанных металлических частиц, рябизны и перетрава, с незначительной разницей оттенков

|

Царапины, вмятины, отпечатки, риски, раскатанные отпечатки

|

1/2 суммы предельных отклонений по толщине

|

|

2

|

а) Холоднокатаная термически обработанная травленая или после светлого отжига

|

Серебристо-матовая или блестящая, без пузырей-вздутий, раскатанных пузырей, плен, вкатанных металлических частиц, окалины и перетрава

|

Рябизна, царапины, отпечатки, вмятины, риски, раскатанные отпечатки

| |

|

б) Горячекатаная термически обработанная травленая или после светлого отжига

|

Рябизна, царапины, отпечатки, вмятины, риски, раковины, раскатанные отпечатки

| |||

|

3

|

а) Холоднокатаная термически обработанная травленая или после светлого отжига

|

Рябизна, царапины, отпечатки, вмятины, риски, раскатанные отпечатки

|

Сумма предельных отклонений по толщине

| |

|

б) Горячекатаная термически обработанная травленая или после светлого отжига

|

Рябизна, царапины, отпечатки, вмятины, риски, раковины, раскатанные отпечатки

| |||

|

4

|

а) Холоднокатаная термически обработанная, травленая или после светлого отжига

|

Серебристо-матовая или блестящая без пузырей-вздутий, раскатанных пузырей, окалины и перетрава

|

Рябизна, царапины, отпечатки, вмятины, риски, прокатные плены, раскатанные отпечатки

| |

|

б) Горячекатаная термически обработанная, травленая или после светлого отжига

|

Рябизна, царапины, отпечатки, вмятины, риски, раковины, раскатанные отпечатки, прокатные плены

| |||

|

в) Холоднокатаная термически обработанная

|

Темная

|

Рябизна, царапины, отпечатки, вмятины, риски, прокатные плены, раскатанные отпечатки, окалина

| ||

|

г) Горячекатаная термически обработанная

|

Рябизна, царапины, отпечатки, вмятины, риски, раковины, прокатные плены, раскатанные отпечатки, окалина

|

Примечания:

1. Требования к качеству поверхности термически обработанного проката по количеству и характеру дефектов могут уточняться по согласованию потребителя с изготовителем по эталонам.

Требования к качеству поверхности термически обработанного проката по количеству и характеру дефектов могут уточняться по согласованию потребителя с изготовителем по эталонам.

2. Допускается пологая зачистка дефектов поверхности абразивом с зернистостью по ГОСТ 3647, не крупнее № 16 для 1 и 2-й групп и с зернистостью не крупнее № 25 для 3 и 4-й групп на глубину, не выводящую прокат за пределы минимальной толщины. Поджоги от зачистки не допускаются.

3. По требованию потребителя прокат изготовляют без зачистки и вырезки недопустимых дефектов.

4. Цвета побежалости и различные оттенки от травления на холоднокатаном и горячекатаном термически обработанном прокате травленом или после светлого отжига не являются браковочным признаком.

(Измененная редакция, Изм. № 2, 4).

3.9. Стали марок 20Х13Н4Г9, 09Х15Н8Ю1, 08Х22Н6Т, 08Х21Н6М2Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 03Х17Н14М3, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 12Х18Н9, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н10Е, 03Х18Н11, 03Х18Н12-ВИ, 08Х18Н12Т, 08Х18Н12Б, 03Х21Н21М4ГБ, 06ХН28МДТ и 06ХН28МТ не должны обладать склонностью к межкристаллитной коррозии.

(Поправка, ИУС 12-2000).

3.10. По требованию потребителя листы изготовляют:

а) с проверкой стали марки 12Х21Н5Т на отсутствие склонности к охрупчиванию, режим термической обработки и нормы должны соответствовать указанным в табл. 6;

Таблица 6

|

Режим термической обработки образцов

|

Толщина листа, мм

|

Приращение временного сопротивления, %, не более

|

Ударная вязкость кгс×м/см2, не менее

|

|

Нагрев до 550 °С, выдержка 1 ч, охлаждение в печи (со скоростью 100 °С/ч) до 300 °С, затем охлаждение на воздухе

|

До 2

|

50,0*

|

—

|

|

2 и более

|

—

|

4,0

|

_________

* Приращение временного сопротивления после отпуска определяют в процентах от временного сопротивления термически обработанного мягкого проката.

б) с нормированной шероховатостью поверхности нагартованного проката и полунагартованного проката;

в) с нормированием содержания газов в стали марки 03Х18Н12-ВИ, которое не должно превышать: кислорода — 0,006 %, азота — 0,03 %;

г) без механических испытаний и других испытаний, предусмотренных настоящим стандартом;

д) с определением механических свойств при повышенных температурах для стали марок стали, не указанных в табл. 4;

е) с определением предела текучести, для стали марок, нормы предела текучести которых не приведены в табл. 1;

ж) с испытанием на изгиб;

з) с испытанием на перегиб;

и) с испытанием на вытяжку сферической лунки;

к) с определением альфа-фазы в аустенитных и аустенитно-ферритных сталей;

л) с проверкой на отсутствие склонности стали к межкристаллитной коррозии для стали марок, не указанных в ГОСТ 6032;

м) с проверкой на отсутствие склонности стали к межкристаллитной коррозии для стали марок 08Х17Т, 15Х25Т, 07Х16H6, 08Х17Н5М3;

н) с контролем внутренних дефектов неразрушающими методами контроля.

Примечание. Методы испытаний по подпунктам к, л, н, а также нормы при испытании по подпунктам б, д, е — н, устанавливают по согласованию потребителя с изготовителем.

(Измененная редакция, Изм. № 1).

4. ПРАВИЛА-ПРИЕМКИ

4.1. Прокат принимают партиями. Партия должна состоять из металла одной плавки, одного состояния материала, одной толщины, а для термически обработанного проката — одного режима термической обработки.

По согласованию изготовителя с потребителем допускается поставка партий, состоящих из нескольких плавок одной марки.

4.2. Для проверки качества проката от партии отбирают выборку:

а) для контроля поверхности, срезов, отклонения от плоскостности и размеров — все листы партии;

б) для химического анализа — по ГОСТ 7565;

в) для определения содержания газов — три образца, альфа-фазы — два образца от плавки;

г) для испытаний на растяжение при нормальной и повышенной температурах, охрупчивание, изгиб, перегиб, вытяжку сферической лунки, а также определение шероховатости поверхности, испытаний на склонность к межкристаллитной коррозии, ударную вязкость — по два листа от партии.

4.3. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят на отобранной выборке по ГОСТ 7566.

4.4. Допускается указывать химический состав стали и содержания альфа-фазы в документе о качестве по данным документа о качестве на заготовку.

(Измененная редакция, Изм. № 4).

4.5. Макроструктуру контролируют визуально на кромках листов.

(Введен дополнительно, Изм. № 2, 4).

5.

МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор проб для определения химического состава — по ГОСТ 7565-81, химический анализ — по ГОСТ 12344 — ГОСТ 12365 или другими методами, обеспечивающими требуемую точность определения.

(Измененная редакция, Изм. № 4).

5.2. Толщину проката измеряют микрометром по ГОСТ 6507, линейные размеры листов — рулеткой по ГОСТ 7502, металлической линейкой по ГОСТ 427 или другими измерительными инструментами, обеспечивающими точность, установленную настоящим стандартом.

Отклонения формы измеряют в соответствии с ГОСТ 26877 металлической линейкой по ГОСТ 427 или другими измерительными инструментами, обеспечивающими точность, установленную настоящим стандартом.

(Измененная редакция, Изм. № 2, 4).

5.3. Качество поверхности проверяют визуально без применения увеличительных приборов.

При разногласиях в оценке глубину залегания дефектов определяют на поперечных микрошлифах с помощью окуляр-микрометра на микроскопе типа МИМ-7, МИМ-8, «Неофот» и других соответствующей точности, изготовляемых по нормативно-технической документации (НТД).

5.2, 5.3. (Измененная редакция, Изм. № 2).

5.4. Отбор и подготовку проб для определения содержания газов, газовый анализ — по ГОСТ 17745. Содержание газов определяет завод, производящий выплавку стали.

5.5. Для испытаний на растяжение при нормальной и повышенной температурах, на охрупчивание, изгиб, перегиб, вытяжку сферической лунки, а также определение шероховатости поверхности, испытаний на склонность к межкристаллитной коррозии, ударную вязкость отбирают по одной пробе от каждого контрольного листа.

5.6. Отбор и подготовку проб для испытаний механических и технологических свойств производят поперек направления волокна по ГОСТ 7564.

5.7. Испытание на растяжение при температуре °C листов толщиной 3,0 мм и более проводят по ГОСТ 1497, а листов толщиной до 3,0 мм — по ГОСТ 11701 на образцах с начальной расчетной длиной . Допускается испытание листов толщиной до 3,0 мм проводить на образцах с расчетной длиной и шириной b0 20 мм.

Испытания проката из стали марки 03Х21Н21М4ГБ проводят по ГОСТ 11701 на образцах с начальной рабочей длиной .

Испытания проката из стали марки 15Х18Н12С4ТЮ толщиной 3,0 мм и более проводят по ГОСТ 1497 на образцах с начальной расчетной длиной . Листы толщиной менее 3,0 мм испытывают по ГОСТ 11701 на образцах с начальной расчетной длиной и шириной b0 20 мм.

(Измененная редакция, Изм. № 2).

5.8. Испытание на перегиб — по ГОСТ 13813.

5.9. Испытание на изгиб — по ГОСТ 14019.

5.10. Испытание на вытяжку сферической лунки — по ГОСТ 10510.

5.11. При получении неудовлетворительных результатов механических свойств контрольных термически обработанных образцов из стали марки 08Х17Н5М3 повторные испытания допускается проводить на термически обработанных образцах по режиму: закалка (920 ± 10) °С, охлаждение на воздухе или в воде, обработка холодом при минус 70 °С в течение 2 ч, отпуск (450 ± 10) °С, выдержка 1 ч, охлаждение на воздухе.

5.12. Испытание на межкристаллитную коррозию — по ГОСТ 6032. Прокат марки 06ХН28МТ испытывают по методу В по ГОСТ 6032, образцы подвергают дополнительному нагреву при 650 °С в течение 1 ч.

(Измененная редакция, Изм. № 1).

5.13 Периодичность испытаний на охрупчивание стали марки 12Х21Н5Т устанавливает предприятие-изготовитель.

5.14. Для испытаний на механические свойства и отсутствие склонности к межкристаллитной коррозии допускается применять статистические методы контроля по согласованной с потребителем методике.

5.15. Отсутствие в листах внутренних дефектов, указанных в п. 3.3, обеспечивается технологией изготовления стали и листов.

5.16. Испытание на растяжение при повышенных температурах проводят по ГОСТ 9651.

5.17. Испытание на ударную вязкость — по ГОСТ 9454.

5.18. Определение альфа-фазы — по ГОСТ 11878.

5.19. Шероховатость поверхности проверяют профилометрами, профилографами, оптическими приборами или по рабочим образцам в соответствии с требованиями ГОСТ 2789.

5.15 — 5.19. (Введены дополнительно, Изм. № 4).

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7566 со следующими дополнениями.

6.2. Листы упаковывают в пачки.

6.3. Допускается вместо маркировки непосредственно на верхнем листе пачки наносить маркировку на металлическую карту размером не менее 200´300 мм, которую прочно прикрепляют не менее чем в двух местах к упаковочной ленте на верх пачки листов.

6.4. Масса грузового места при механизированной погрузке и выгрузке в открытые транспортные средства не должна превышать 10 т, в крытые — 1250 кг. При ручной погрузке и выгрузке масса грузового места не должна превышать 80 кг.

6.1 — 6.4. (Измененная редакция, Изм. № 2).

6.5. Укрупнение грузовых мест — по ГОСТ 24597 и ГОСТ 21650.

(Измененная редакция, Изм. № 2, 3).

6.6. Пачки или пакеты должны быть обвязаны упаковочной лентой по ГОСТ 3560, ГОСТ 6009 или другой НТД.

6.7. Листы перевозят транспортом всех видов в соответствии с правилами перевозки, действующими на транспорте данного вида, и условиями погрузки и крепления грузов, утвержденными Министерством путей сообщения.

6.6, 6.7. (Измененная редакция, Изм. № 2).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 19.12.75 № 3949

3. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка

|

Номер пункта

|

Обозначение НТД, на который дама ссылка

|

Номер пункта

|

|

ГОСТ 427-75

|

5.

|

ГОСТ 12350-78

|

5.1

|

|

ГОСТ 1497-84

|

5.7

|

ГОСТ 12351-81

|

5.1

|

|

ГОСТ 2789-73

|

5.19

|

ГОСТ 12352-81

|

5.1

|

|

ГОСТ 3560-73

|

6.6

|

ГОСТ 12353-78

|

5.1

|

|

ГОСТ 3647-80

|

3.8

|

ГОСТ 12354-81

|

5.1

|

|

ГОСТ 5632-72

|

3.2

|

ГОСТ 12355-78

|

5.

|

|

ГОСТ 6009-74

|

6.6

|

ГОСТ 12356-81

|

5.1

|

|

ГОСТ 6032-89

|

3.10; 5.12

|

ГОСТ 12357-84

|

5.1

|

|

ГОСТ 6507-90

|

5.2

|

ГОСТ 12358-2002

|

5.1

|

|

ГОСТ 7502-98

|

5.2

|

ГОСТ 12359-99

|

5.1

|

|

ГОСТ 7564-97

|

5.6

|

ГОСТ 12360-82

|

5.1

|

|

ГОСТ 7565-81

|

4.

|

ГОСТ 12361-2002

|

5.1

|

|

ГОСТ 7566-94

|

4.3; 6.1

|

ГОСТ 12362-79

|

5.1

|

|

ГОСТ 9454-78

|

5.17

|

ГОСТ 12363-79

|

5.1

|

|

ГОСТ 9651-84

|

5.16

|

ГОСТ 12364-84

|

5.1

|

|

ГОСТ 10510-80

|

5.10

|

ГОСТ 12365-84

|

5.1

|

|

ГОСТ 11701-84

|

5.7

|

ГОСТ 13813-68

|

5.

|

|

ГОСТ 11878-66

|

5.18

|

ГОСТ 14019-80

|

5.9

|

|

ГОСТ 12344-88

|

5.1

|

ГОСТ 17745-90

|

5.4

|

|

ГОСТ 12345-2001

|

5.1

|

ГОСТ 19903-74

|

1.1, 2.2; 2.3; 5.2

|

|

ГОСТ 12346-78

|

5.1

|

ГОСТ 19904-90

|

1.1, 2.2; 2.3; 5.2

|

|

ГОСТ 12347-77

|

5.1

|

ГОСТ 21650-76

|

6.5

|

|

ГОСТ 12348-78

|

5.

|

ГОСТ 24597-81

|

6.5

|

|

ГОСТ 12349-83

|

5.1

|

ГОСТ 26877-91

|

5.2

|

4. Ограничение срока действия снято постановлением Госстандарта от 03.09.91 № 1416

(Поправка).

5. Издание (август 2003 г.) с Изменениями № 1, 2, 3, 4, утвержденными в июле 1979 г., декабре 1986 г., мае 1990 г., сентябре 1991 г. (ИУС 8-79, 3-87, 8-90, 12-91)

|

Государственные стандартыДекларация о соответствии Единый перечень продукции ТС Классификатор государственных стандартов Общероссийский классификатор стандартов Обязательная сертификация Окп Аварийно-спасательные средства специализированные Агрегаты, узлы и детали бронетанковой и гусеничной техники.  Оборудование и материалы специализированные Оборудование и материалы специализированныеАрматура промышленная трубопроводная Взрывные устройства и взрывчатые вещества народно-хозяйственного назначения Вычислительная техника Изделия автомобильной промышленности Изделия дальнейшего передела из проката, шары, цильбепсы Изделия из стекла, фарфора и фаянса Изделия культурно-бытового, хозяйственного, учебного назначения, театрально-зрелищных предприятий, вспомогательные для легкой промышленности Изделия швейные Инструмент, технологическая оснастка, абразивные материалы Исполнительные механизмы, устройства и детали судовых систем и трубопроводов Конденсаторы Конструкции и детали сборные железобетонные Крепежные изделия общемашиностроительного применения Материалы лакокрасочные, полуфабрикаты, кино-, фото-и магнитные материалы и товары бытовой химии Материалы строительные, кроме сборных железобетонных конструкций и деталей Машины электрические Мебель Медикаменты, химико-фармацевтическая продукция и продукция медицинского назначения Медицинская техника Металлоизделия промышленного назначения Металлопродукция прочая и некондиционная Металлы цветные, их сырье, сплавы и соединения Меха, меховые и овчинно-шубные изделия Нефть.  Нефтепродукты. Альтернативные виды топлива. Газ Нефтепродукты. Альтернативные виды топлива. ГазОборудование для регулирования дорожного движения, обслуживания сельхозтехники и вспомогательное средств связи, конструкции строительные металлические Оборудование и материалы электротехнические Оборудование металлообрабатывающее и деревообрабатывающее Оборудование санитарно-техническое. Замочные и скобяные изделия Оборудование технологическое для легкой и пищевой промышленности и бытовые приборы Обувь кожаная Оружие Подшипники качения Полимеры, пластические массы, химические волокна и каучуки Приборы и аппаратура оптические Приборы и средства автоматизации общепромышленного назначения Приборы и средства автоматизации специализированного назначения Программные средства и информационные продукты вычислительной техники Продукция атомной промышленности Продукция животноводства Продукция кабельная Продукция кожевенной промышленности Продукция лесозаготовительной и лесопильно-деревообрабатывающей промышленности Продукция мясной, молочной, рыбной, мукомольно-крупяной, комбикормовой и микробиологической промышленности Продукция неорганической химии, сырье горнохимическое и удобрения Продукция общемашиностроительного применения Продукция органического синтеза, синтетические красители и нефте-коксо-лесо-химическая продукция Продукция пищевой промышленности Продукция полиграфической промышленности Продукция промышленности искусственных кож и пленочных материалов, изделия кожгалантерейные и шорно-седельные из всех видов кож Продукция растениеводства сельского и лесного хозяйства Продукция резинотехническая.  Материалы и изделия асбестовые и безасбестовые фрикционные, уплотнительные, теплоизоляционные Материалы и изделия асбестовые и безасбестовые фрикционные, уплотнительные, теплоизоляционныеПродукция строительного, дорожного и коммунального машиностроения Продукция текстильной промышленности Продукция текстильной промышленности-пряжа Продукция текстильной промышленности-ткани готовые и материалы нетканые Продукция текстильной промышленности-ткани суровые Продукция трикотажной промышленности Продукция тяжелого, энергетического и транспортного машиностроения Продукция фанерного производства, плиты, спички Продукция химического и нефтяного машиностроения Продукция целлюлозно-бумажной промышленности Продукция электродной и твердосплавной промышленности, изделия из цветных металлов Прокат цветных металлов Прокат черных металлов, готовый, включая заготовку на экспорт Заготовка товарная Прокат для металлоконструкций из стали высокой и повышенной прочности Прокат из низколегированной стали Прокат качественный легированный Прокат листовой Прокат листовой качественный Прокат листовой рядовой и жесть Жесть черная Прокат кровельный Прокат листовой низколегированный Прокат толстолистовой рядовых марок Прокат тонколистовой рядовых марок толщиной от 1,9 до 3,9 мм Прокат тонколистовой горячекатаный рядовых марок толщиной от 1,9 до 3,9 мм Прокат тонколистовой рядовых марок низколегированный толщиной от 1,9 до 3,9 мм Прокат тонколистовой рядовых марок углеродистый толщиной от 1,9 до 3,9 мм Прокат тонколистовой холоднокатаный рядовых марок толщиной от 1,9 до 3,9 мм Прокат тонколистовой толщиной от 1,0 до 1,8 мм Прокат тонколистовой холоднокатаный рядовых марок сталей Штрипсы листовые Прокат листовой холоднокатаный конструкционный нержавеющий, трансформаторный, сплавы маломагнитные и Армко Прокат сортовой Прокат сортовой качественный, кроме конструкционного Прокат сортовой конструкционный Прочие виды проката Рельсы, балки и швеллеры Сортовой прокат обыкновенного качества Реактивы химические и вещества высокочистые Резисторы переменные и прочие Резисторы постоянные Сводные группировки отдельных видов продукции Средства проводной связи и аппаратура радиосвязи оконечная и промежуточная Средства радиолокационные Средства радионавигации Средства радиосвязи, радиовещания и телевидения Суда Судовое оборудование Сырье огнеупорное и полуфабрикаты кусковые, включая лом огнеупорных изделий Сырье рудное, нерудное, вторичное черной металлургии и кокс Техника авиационная Техника атомная Тракторы и сельскохозяйственные машины Трубы стальные Уголь, продукты переработки угля, торф и сланцы горючие Чугун, ферросплавы, лигатуры, сталь Электронная техника, кроме резисторов и конденсаторов Электроэнергия, теплоэнергия, вода, лед, холод Тематические сборники Технические регламенты РФ Технические регламенты Таможенного союза Строительная документацияТехническая документация |

| |||||||||||||||||||||||||||||||

Библиотека государственных стандартовДата актуализации: 01.

[1] (3 найдено)

[1] (3 найдено) | ||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||

ГОСТ 16523-97 прокат тонколистовой из углеродистой стали качественной в России

Тонколистовой прокат, изготовленный по технологии холодной и горячей прокатки, относится к металлопродукции общего назначения. Изделия выпускаются шириной от 0,5 м при толщине до 3,9 мм. Прокат изготавливают из углеродистых марок стали высокого и обычного качества. Сортамент изделий соответствует ГОСТ 19903 и ГОСТ 19904.

Классификация

Продукция подразделяется по следующим параметрам:

- Способ изготовления. Металлопрокатная продукция бывает горячедеформированной или холоднодеформированной

- Форма поставки. Металлопрокат идет на реализацию в листах и рулонами.

- Прочность. По показателям временного сопротивления изделия выпускаются 11 групп: K260В, K270B, OK300В, K310В, K330B, K350В, OK360В, OK370В*, K390B, OK400В, K490В. Прокат, помеченный звездочкой, поставляется для изготовления баллонов для транспортировки сжиженных газообразных сред под давлением.

- Нормируемые свойства. По нормируемым свойствам производится шесть категорий листового проката.

- Отделка. Изделия, изготовленные способом холодного проката, поставляются с отделкой поверхности следующих групп: 1, 2, 3 (3а и 3б). Горячекатаные листы выпускаются 3 и 4 групп.

- Способность к обработке вытяжкой. Параметр применяется к металлопрокату толщиной менее 2 мм групп К260B, К270B, OК300B, К310B, К330B, К350B.

Характеристики

Материал для изготовления металлопроката определяется группой прочности:

- Для OK300В, OK360В, OK370В, OK400В применяется углеродистая сталь марок 08, 08кп/пс, 10, 10кп/пс, 15,15кп/пс, 20, 20кп/пс, 25-50.

- Для остальных используют качественные марки стали Ст1сп/кп/пс, Ст2сп/кп/пс, Ст3сп/кп/пс, Ст4сп/кп/пс, Ст5пс/сп.

Группа прочности обозначается 3-мя цифрами, которые соответствуют нижней границе сопротивления. Изделия из стали обычного качества обозначаются индексом OK, из качественной — индексом K. Свариваемость металлопроката групп OK300B-OK370B четвертой и пятой категории обеспечивает способ изготовления изделий и содержание легирующих веществ в составе сплавов. Металлопрокат, используемый для монтажа сварных сооружений и металлоконструкций, к которым предъявляются повышенные требования, поставляется из определенной марки стали и способностью к свариваемости, указанной в согласованной спецификации. Таблица 1. Нормируемые свойства и категории металлопроката.

| Название категории | Свойство | Вид | Группа | |||

| К260B К270B К310B К330B К350B | К390B | OК400B K490B | OК300B OК360B OК370B | |||

| 1 | Контроль стойкости к изгибу | Г Х | — — | — — | — — | + + |

| 2 | Испытание на устойчивость к давлению | Х | + | — | — | — |

| 3 | Проверка к изгибу и давлению | Х | + | — | — | — |

| 4 | Контроль механических свойств | Г Х | + + | + + | + + | + + |

| 5 | Проверка механических свойств и стойкости к изгибу | Г Х | + + | + + | — — | + + |

| 6 | Тестирование механических свойств, стойкости к изгибу и давлению | Х | + | — | — | — |

Таблица 2. Механические характеристики изделий при контроле стойкости к изгибу на 180 градусов.

Механические характеристики изделий при контроле стойкости к изгибу на 180 градусов.

| Категория | Устойчивость к разрыву, Н/мм2 | Процент удлинения | Степень изгиба до достижения параллельного положения сторон (а — толщина листа, d — размеры оправки) | ||||

| Г | Х | ||||||

| до 2,0 мм | более 2,0 мм | до 2,0 мм | более 2,0 мм | до 2,0 мм | более 2,0 мм | ||

| K260B | 260,0-380,0 | 25,0 | 28,0 | 26,0 | 29,0 | d=0 | d=a |

| K270B | 270,0-410,0 | 24,0 | 26,0 | 25,0 | 28,0 | ||

| OK300B | 300,0-480,0 | 21,0 | 23,0 | 24,0 | 26,0 | ||

| K310B | 310,0-440,0 | 23,0 | 25,0 | 27,0 | |||

| K330B | 330,0-460,0 | 24,0 | 25,0 | ||||

| K350B | 350,0-500,0 | 22,0 | 23,0 | 23,0 | 24,0 | ||

| OK360B | 360,0-530,0 | 20,0 | 22,0 | 22,0 | d=a | d=2a | |

| OK370B | 370,0-530,0 | ||||||

| K390B | 390,0-590,0 | 19,0 | 20,0 | 20,0 | 21,0 | ||

| OK400B | 400,0-680,0 | 17,0 | 19,0 | 19,0 | |||

| K490B | 490,0-720,0 | 12,0 | 13,0 | 13,0 | 14,0 | — | — |

Таблица 3. Глубина лунок при контроле устойчивости к давлению.

Глубина лунок при контроле устойчивости к давлению.

| Толщина листа, мм | Степень вытяжки | |||

| глубокая | обычная | |||

| К260B, К270B, | К310B, К330В, К350B | К260B, К270B, | К310B, К330B, К350B | |

| 0,35 | 7,50 | 7,20 | — | — |

| 0,40 | 8,00 | 7,50 | 7,40 | 7,40 |

| 0,50 | 8,40 | 8,00 | 8,00 | 7,60 |

| 0,60 | 8,90 | 8,40 | 8,50 | 7,80 |

| 0,70 | 9,20 | 8,60 | 8,90 | 8,00 |

| 0,80 | 9,50 | 8,80 | 9,30 | 8,20 |

| 0,90 | 9,90 | 9,00 | 9,60 | 8,40 |

| 1,00 | 10,10 | 9,20 | 9,90 | 8,60 |

| 1,10 | 10,40 | — | 10,20 | — |

| 1,20 | 10,60 | — | 10,40 | — |

| 1,30 | 10,80 | — | 10,60 | — |

| 1,4 | 11,0 | — | 10,8 | — |

| 1,5 | 11,2 | — | 11,0 | — |

| 1,6 | 11,4 | — | 11,2 | — |

| 1,7 | 11,6 | — | 11,4 | — |

| 1,8 | 11,7 | — | 11,5 | — |

| 1,9 | 11,8 | — | 11,7 | — |

| 2,0 | 11,9 | — | 11,8 | — |

Горячекатаные листы производятся с термообработкой, холоднокатаные — с термической и механической обработкой. Для повышения прочностных характеристик, улучшения обрабатываемости проката штамповкой, создания на поверхности определенного микрорельефа листы, изготовленные методом холодной деформации, подвергают дрессировке — обжатию. По запросу заказчика металлопрокат поставляется без дополнительной обработки. Горячекатаная листовая сталь может подвергаться химической или электрохимической обработке либо поставляться с нетравленой поверхностью. Удаление верхнего слоя увеличивает адгезию поверхности, одновременно происходит ее очищение от окислов. Металлопродукция поставляется с ровными кромками, размеры дефектов не превышают 50,0 от максимальных допусков ширине, не выводят листы и рулоны за границы стандартных показателей ширины. На реализацию отгружается металлопрокат, не имеющий складок, завернутых углов, кромок, не имеющих прямого угла. На поверхности холоднодеформированных листов не должно быть дефектов, трещин, инородных неметаллических включений или вкатанной окалины, структурных расслоений.

Для повышения прочностных характеристик, улучшения обрабатываемости проката штамповкой, создания на поверхности определенного микрорельефа листы, изготовленные методом холодной деформации, подвергают дрессировке — обжатию. По запросу заказчика металлопрокат поставляется без дополнительной обработки. Горячекатаная листовая сталь может подвергаться химической или электрохимической обработке либо поставляться с нетравленой поверхностью. Удаление верхнего слоя увеличивает адгезию поверхности, одновременно происходит ее очищение от окислов. Металлопродукция поставляется с ровными кромками, размеры дефектов не превышают 50,0 от максимальных допусков ширине, не выводят листы и рулоны за границы стандартных показателей ширины. На реализацию отгружается металлопрокат, не имеющий складок, завернутых углов, кромок, не имеющих прямого угла. На поверхности холоднодеформированных листов не должно быть дефектов, трещин, инородных неметаллических включений или вкатанной окалины, структурных расслоений. Вся плоскость листа или металла в рулоне имеет равномерную протравку. На нетравленых изделиях могут быть неотделимые слои окалины, которые не считаются дефектом. Выявленные поверхностные дефекты выравнивают зачисткой насадкой из абразивных материалов с применением наждачной пасты. Следы выравнивания, обнаруженные на поверхности, также не являются дефектом. Металлопрокат групп K260B и K270B, предназначенный для производства штампованных изделий, поставляется без контроля микроструктуры и физико-механических свойств

Вся плоскость листа или металла в рулоне имеет равномерную протравку. На нетравленых изделиях могут быть неотделимые слои окалины, которые не считаются дефектом. Выявленные поверхностные дефекты выравнивают зачисткой насадкой из абразивных материалов с применением наждачной пасты. Следы выравнивания, обнаруженные на поверхности, также не являются дефектом. Металлопрокат групп K260B и K270B, предназначенный для производства штампованных изделий, поставляется без контроля микроструктуры и физико-механических свойств

Характеристики по запросу заказчика

Состав сплавов, используемых для производства металлопроката, соответствует нормативам ГОСТ 380 и ГОСТ 1050. По требованию заказчика допускается замена кипящих сталей полуспокойными марками. Листовая и рулонная сталь может изготавливаться из сплавов со сниженным содержанием марганца на 1/10 от стандартной. При раскислении полуспокойных марок Al, Ti или другими видами раскислителей, не содержащих в своем составе Si, а также использования ферросплава ФС20-ФС75, доля кремния может быть уменьшена. При этом содержание Al не должно превышать показатель 0,07%. Максимальные допуски по химическому составу для готового проката регламентируются ГОСТ 380 и ГОСТ 1050. Свариваемость листового металлопроката обеспечивается за счет технологии производства, доли легирующих веществ и примесей в составе сплавов. Физико-механические характеристики проката K390B и K490B соответствуют ГОСТ 2284. Для изделий, относящихся к шестой категории глубокой вытяжки, нормируется предел текучести и повышенное относительное удлинение. Твердость металлоизделий по Бринеллю находится в пределах от 60 до 77 единиц, предел текучести 215,0-255,0 Н/мм2. Оценка качества поверхности тонколистового проката.

При этом содержание Al не должно превышать показатель 0,07%. Максимальные допуски по химическому составу для готового проката регламентируются ГОСТ 380 и ГОСТ 1050. Свариваемость листового металлопроката обеспечивается за счет технологии производства, доли легирующих веществ и примесей в составе сплавов. Физико-механические характеристики проката K390B и K490B соответствуют ГОСТ 2284. Для изделий, относящихся к шестой категории глубокой вытяжки, нормируется предел текучести и повышенное относительное удлинение. Твердость металлоизделий по Бринеллю находится в пределах от 60 до 77 единиц, предел текучести 215,0-255,0 Н/мм2. Оценка качества поверхности тонколистового проката.

| Вид поверхности | Уровень шероховатости, Ra, мкм | Оценка качества поверхности |

| С глянцем | менее 0,6 | К допустимым дефектам относятся отдельные риски или царапины, длина которых не превышает 20 мм. Оборотная сторона не должна иметь вмятин, грязи, цветов побежалости, пятен серого цвета |

| Матовый | менее 1,6 | |

| Шероховатый | свыше 1,6 |

Особенности маркировки и упаковки

Тонколистовой и рулонный металлопрокат маркируется по ГОСТ 7566. В маркировочном коде содержатся обозначения следующих характеристик — показатели минимального временного сопротивления, вид отделки поверхности, линейные параметры, способность к обработке вытяжкой. Прокат, поставляемый для изготовления изделий методом штамповки, маркируется буквами ШТ.

В маркировочном коде содержатся обозначения следующих характеристик — показатели минимального временного сопротивления, вид отделки поверхности, линейные параметры, способность к обработке вытяжкой. Прокат, поставляемый для изготовления изделий методом штамповки, маркируется буквами ШТ.

Упаковка

Упаковка металлопрокатной продукции производится в соответствии с ГОСТ 7566. Листы, прошедшие травление, смазывают с обеих сторон антикоррозионными составами. По запросу заказчика металлоизделия поставляются без защитного покрытия. Холоднокатаные листы, уложенные в пачки, оборачивают мягкой листовой сталью. По запросу заказчика пачки дополнительно заворачивают во влагостойкую бумагу.

Приемка

В одной партии металлопроката должны находиться изделия с одинаковыми характеристиками, химическим составом и физико-механическими свойствами. Для каждой партии составляется документ, в котором прописаны характеристики металлопродукции, результаты тестовых испытаний.

Контроль качества

Листовой и рулонный металлопрокат проходит контроль качества на производстве, включая визуальный осмотр поверхности, измерение уровня шероховатости, проверка соответствия линейных параметров стандартным, контроль твердости, химического состава и микроструктуры, физико-механических свойств, испытаний на устойчивость к изгибающим и растягивающим нагрузкам, давлению. Испытания проводятся по технической документации ГОСТ 7564, 11701, 1497, 14019, 10510, 5639, 1763, 18895, 22975, 2789. Могут применяться статистические или неразрушающие методики контроля, которые способны обеспечить необходимую точность определений. К этой категории относится фотоэлектрический спектральный анализ, ультразвуковой, магнитный, вихретоковый, радиоволновый, металлографический методы.

Сравнение горячекатаной и холоднокатаной стали

Просмотр этой страницы Steel Association перечисляет более 3500 различных марок стали, каждая из которых обладает уникальными свойствами. Различные типы означают, что сталь может широко использоваться в инфраструктуре, бытовой технике, транспортных средствах, ветряных турбинах и во многих других областях.

Различные типы означают, что сталь может широко использоваться в инфраструктуре, бытовой технике, транспортных средствах, ветряных турбинах и во многих других областях.

Однако оптимизация свойств стали для каждого применения выходит за рамки изменения химического состава. Производственная обработка стали также может оказать существенное влияние на стальные изделия, даже если марки и спецификации одинаковы. Одним из ключевых различий среди сборных стальных изделий является разница между горячекатаной и холоднокатаной сталью.

В чем разница между горячекатаной и холоднокатаной сталью?

Важно отметить, что основное различие между горячекатаной и холоднокатаной сталью заключается в технологическом процессе. «Горячая прокатка» относится к обработке, выполняемой с помощью тепла. «Холодная прокатка» относится к процессам, проводимым при комнатной температуре или близкой к ней. Хотя эти методы влияют на общие характеристики и применение, их не следует путать с формальными спецификациями и сортами стали, которые относятся к металлургический состав и эксплуатационные характеристики. Стали различных марок и характеристик могут быть как горячекатаными, так и холоднокатаными, включая как основные углеродистые стали, так и другие легированные стали.

Стали различных марок и характеристик могут быть как горячекатаными, так и холоднокатаными, включая как основные углеродистые стали, так и другие легированные стали.

Это может показаться очевидным, но некоторые типы стали лучше подходят для определенных применений. Знание того, что использовать, может помочь избежать перерасхода сырья. Это также может сэкономить время и деньги на дополнительной обработке. Понимание различий между горячей и холодной сталью является неотъемлемой частью выбора одного из них.

Горячекатаная сталь

Горячекатаная сталь идеально подходит для изделий, где не требуются жесткие допуски.

Горячекатаная сталь — это сталь, подвергнутая прокатке при очень высоких температурах.

Горячекатаная сталь — это сталь, подвергнутая прокатному прессованию при очень высоких температурах — более 1700°F, что выше температуры рекристаллизации для большинства сталей. Это облегчает форму стали, и в результате получается продукция, с которой легче работать.

Для обработки горячекатаной стали производители сначала используют большой прямоугольный отрезок металла, называемый заготовкой. Заготовку нагревают, а затем отправляют на предварительную обработку, где она сплющивается в большой рулон. Оттуда он выдерживается при высокой температуре и проходит через ряд роликов, чтобы достичь окончательных размеров. Раскаленные добела стальные нити проталкиваются через ролики на высоких скоростях. Для листового металла стальной прокат скручивается в рулоны и охлаждается. Для других форм, таких как стержни или пластины, материалы секционируются и упаковываются.

Сталь немного сжимается при охлаждении. Поскольку горячекатаная сталь охлаждается после обработки, ее окончательная форма меньше контролируется, что делает ее менее подходящей для прецизионных применений. Горячекатаная сталь часто используется в тех случаях, когда точные размеры не имеют решающего значения. Железнодорожные пути и строительные проекты часто используют горячекатаную сталь.

Горячекатаную сталь часто можно идентифицировать по следующим характеристикам:

- Окалина на поверхности — остаток охлаждения от экстремальных температур

- Слегка закругленные кромки и углы пруткового и толстолистового проката (из-за усадки и менее точной отделки)

- Небольшие искажения, при охлаждении которые могут привести к слегка трапециевидным формам, а не к идеально прямоугольным углам

Каковы преимущества горячекатаной стали?

Горячекатаная сталь обычно требует гораздо меньше обработки, чем холоднокатаная сталь, что делает ее намного дешевле. Поскольку горячекатаной стали дают остыть при комнатной температуре, она по существу нормализована, что означает, что она свободна от внутренних напряжений, которые могут возникнуть в процессе закалки или наклепа.

Горячекатаная сталь идеальна, когда допуски на размеры не так важны, как общая прочность материала, и где качество поверхности не является ключевым фактором. В тех случаях, когда важна чистота поверхности, накипь можно удалить шлифованием, пескоструйной очисткой или травлением в кислотной ванне. После того, как масштабирование было удалено, также можно наносить различные покрытия кистью или зеркалом. Очищенная от окалины сталь также предлагает лучшую поверхность для покраски и других поверхностных покрытий.

В тех случаях, когда важна чистота поверхности, накипь можно удалить шлифованием, пескоструйной очисткой или травлением в кислотной ванне. После того, как масштабирование было удалено, также можно наносить различные покрытия кистью или зеркалом. Очищенная от окалины сталь также предлагает лучшую поверхность для покраски и других поверхностных покрытий.

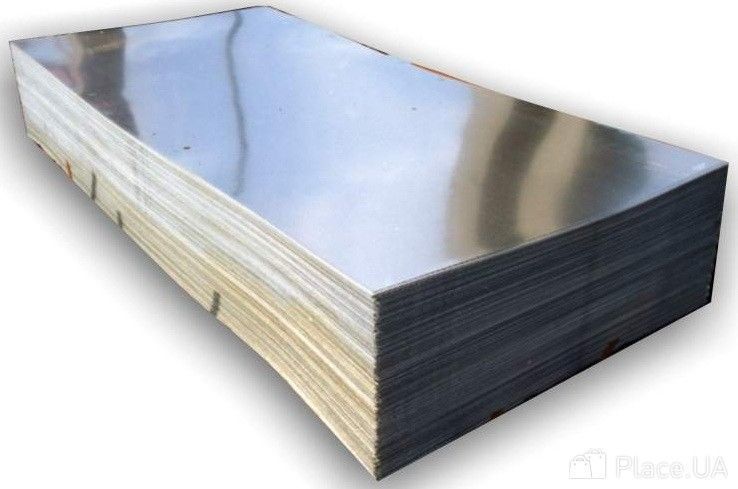

Холоднокатаная сталь

Холоднодеформированные стали обычно тверже и прочнее стандартных горячекатаных сталей.

Холоднокатаная сталь – это, по существу, горячекатаная сталь, прошедшая дальнейшую обработку. После охлаждения горячекатаная сталь подвергается повторной прокатке при комнатной температуре для получения более точных размеров и лучшего качества поверхности.