Станок фрезерный консольный: 6Т10 Станок фрезерный консольный вертикальный. Паспорт, схемы, описание, характеристики

Содержание

6Т10 Станок фрезерный консольный вертикальный. Паспорт, схемы, описание, характеристики

Сведения о производителе фрезерного станка 6Т10

Вертикальный фрезерный станок модели 6Т10 выпускался предприятием — Вильнюсский станкостроительный завод «Жальгирис».

В 1947 году станкостроительный завод «Жальгирис» выпустил первую продукцию — 13 настольно-сверлильных станков.

В 1949 году было начато освоение более сложной продукции – поперечно–строгальных станков, за которыми последовало производство горизонтальных, вертикальных и универсальных консольно–фрезерных станков.

Станки, выпускаемые Вильнюсским станкостроительным заводом «Жальгирис»

- 6Е80ш — станок широкоуниверсальный консольно-фрезерный 200 х 800

- 6М80 — станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800

- 6Н10 — станок вертикальный консольно-фрезерный 200 х 800

- 6Н80 — станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800

- 6Н80Г — станок горизонтальный консольно-фрезерный 200 х 800

- 6Н80Ш — станок широкоуниверсальный консольно-фрезерный 200 х 800

- 6П80Г — станок горизонтальный консольно-фрезерный 200 х 800

- 6Р10 — станок вертикальный консольно-фрезерный 200 х 800

- 6Р80 — станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800

- 6Р80Г — станок горизонтальный консольно-фрезерный 200 х 800

- 6Р80Ш — станок широкоуниверсальный консольно-фрезерный 200 х 800

- 6Т10 — станок вертикальный консольно-фрезерный 200 х 800

- 6Т80 — станок горизонтальный консольно-фрезерный с поворотным столом (универсальный) 200 х 800

- 6Т80Ш — станок широкоуниверсальный консольно-фрезерный 200 х 800

- НС-12А — станок сверлильный настольный Ø 12

- СУС-1 станок сверлильный настольный Ø 12

6Т10 станок фрезерный консольный вертикальный.

Назначение и область применения

Назначение и область применения

Вертикально-фрезерный консольный станок модели 6Т10, предназначен для выполнения разнообразных фрезерных работ в условиях индивидуального и серийного производства.

На станках 6Т10 удобно фрезеровать плоскости, торцы, скосы, пазы на небольших деталях разнообразной конфигурации из стали, чугуна, цветных металлов и пластмасс.

Особенности конструкции и принцип работы станка 6т10

Технические характеристики станков позволяют полностью использовать возможности инструмента из быстрорежущей стали, а также оснащенного пластинками из твердого сплава.

Станки 6Т10 выпускаются для электросети трехфазного переменного тока напряжением от 220 до 500 В, частотой 50 или 60 Гц и напряжением электросети местного освещения 24 или 36 В.

Исполнение станка 6Т10 оговаривается потребителем при заказе.

Поворотная шпиндельная головка с выдвижной пинолью на станке 6Т8Ш позволяет производить фрезерование наклонных поверхностей деталей.

Использование делительной головки, поворотного стола и тисков расширяет технологические возможности станков.

Станина является базовой частью станка, на которой монтируются все остальные составные части и механизмы. Стойка станины жестко соединена с плитой (основанием), являющейся резервуаром для охлаждающей жидкости.

Коробка скоростей горизонтального шпинделя станка смонтирована в станине. Соединение с электродвигателем осуществляется через клиноременную передачу. Осмотр и доступ к коробке скоростей — через окно узла переключения скоростей с левой стороны станины.

Шпиндель смонтирован в выдвижной гильзе.

Привод подач размещен в консоли.

Спереди, в нижнюю часть консоли встроен фланцевый электродвигатель, с левой стороны консоли крепится коробка подач с механизмом переключения подач и механизмом включения вертикального перемещения стола, с правой — механизм включения поперечного перемещения стола.

Восемнадцатиступенчатая коробка подач имеет цепь ускоренного хода с предохранительной муфтой, исключающей возможность поломки привода подач при перегрузках.

На одном валу с предохранительной муфтой смонтированы электромагнитная и обгонная муфты. Включение быстрых перемещений стола осуществляется кнопкой.

Задняя стенка консоли выполнена в виде направляющих «ласточкин хвост».

Верхняя часть консоли имеет прямоугольные направляющие, по которым перемещаются в поперечном направлении салазки. Салазки имеют направляющие для стола.

Со столом связан винт продольной подачи. В салазках находятся конические шестерни, вращающие винт, рукоятки и механизм включения продольной подачи.

При работе методом попутного фрезерования предусмотрена выборка зазоров между резьбой ходового винта и гаек путем поворота червяка.

При работе методом встречного фрезерования сильно изнашивается ходовой винт. Поэтому, если на станке длительное время выполняется одна операция, следует менять участок работы винта.

Для осуществления поперечной подачи служит кронштейн с гайкой, который закреплен на корпусе салазок и соединен с винтом консоли.

Класс точности станка Н по ГОСТ 8—77.

В части воздействия климатических факторов внешней среды станок, поставляемый в районы с умеренным климатом, изготовляется в исполнении «УХЛ», категории 4 по ГОСТ 15150—69.

Станки выпускаются в исполнениях:

- для стран с умеренным климатом — У;

- для стран с тропическим климатом — Т;

Станки консольно-фрезерные. Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 — фрезерный станок (номер группы по классификации ЭНИМС)

Т – серия (поколение) станка (Б, К, Н, М, Р, Т)

1 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (1 — вертикально-фрезерный)

0 – исполнение станка — типоразмер (0, 1, 2, 3, 4) (0 — размер рабочего стола — 200 х 800)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – повышенная точность станка — (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Посадочные и присоединительные базы фрезерного станка 6Т10

Посадочные и присоединительные базы фрезерного станка 6т10

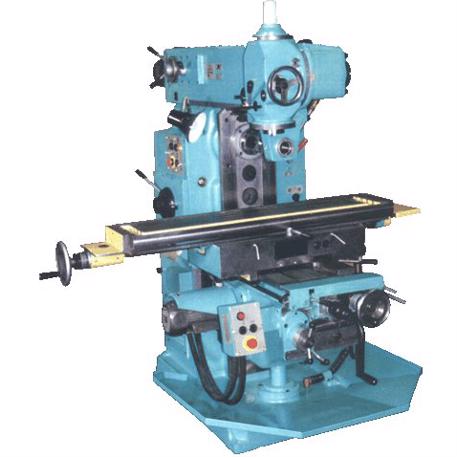

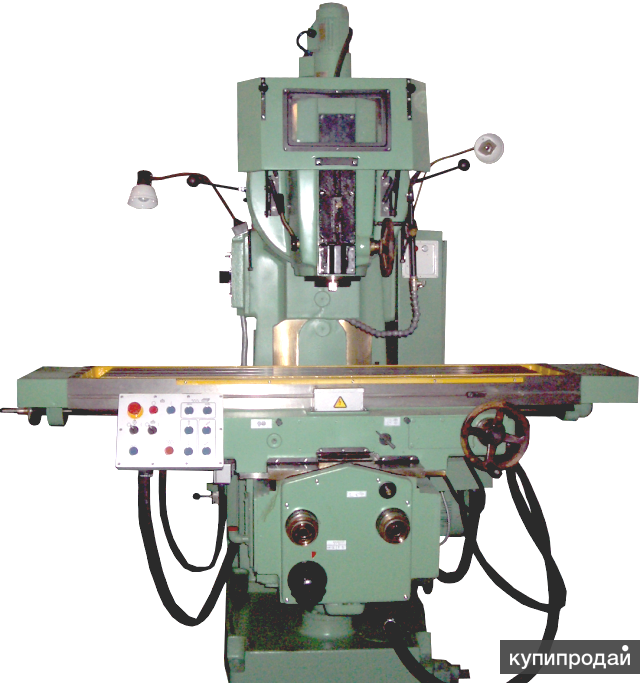

Общий вид универсального фрезерного станка 6Т10

Фото консольного фрезерного станка 6т10

Фото консольного фрезерного станка 6т10

Расположение составных частей на станке 6Т10

Расположение составных частей на станке 6т10

Перечень составных частей фрезерного станка 6Т10

- Механизм переключения вертикального перемещения стола — 6Р80Г.

42

42 - Салазки — 6Т80Ш.50

- Стол — 6Т80Ш.51

- Система охлаждения — 6т10.60

- Электрошкаф — 6Р80Г.70

- Механизм переключения поперечного перемещения стола — 6Р80Г.42

- Станина — 6Т10.10

- Коробка подач — 6Т80Г.30

- Механизм переключения подач — 6Т80Ш.32

- Механизм переключения частоты вращения горизонтального шпинделя —

- Коробка скоростей и шпиндель —

- Хобот со шпиндельной головкой —

- Защитное устройство —

- Механизм переключения частоты вращения вертикального шпинделя — 6Т10.22

- Защитное устройство — 6P10.23

- Подвеска —

- Подвеска —

- Консоль — 6Т80Ш.40

- Хобот —

- Коробка скоростей — 6Т10.20

- Защитное устройство —

- Головка шпиндельная — 6Т10.21

Расположение органов управления консольно-фрезерным станком 6Т10

Расположение органов управления фрезерным станком 6т10

Перечень органов управления фрезерным станком 6Т10

- Рукоятка ручного вертикального перемещения стола

- Маховик ручного поперечного перемещения салазок

- Рукоятка включения вертикальной подачи

- Червяк выборки люфта на продольном винте

- Маховик ручного перемещения стола

- Зажим стола

- Переключатель «Освещение»

- Рукоятка зажима гильзы шпинделя

- Кран системы охлаждения

- Рукоятка включения электросети

- Кнопка быстрого перемещения стола

- Кнопка «Пуск»

- Кнопка «Стоп» аварийная

- Рукоятка зажима салазок

- Рукоятка включения поперечной подачи

- Рукоятка зажима консоли

- Выключатель электродвигателя подачи

- Выключатель электронасоса охлаждения

- Переключатель направления вращения горизонтального шпинделя

- Кнопка «Толчок»

- Переключатель направления вращения вертикального шпинделя

- Рукоятка переключения перебора горизонтального шпинделя

- Рукоятка переключения скоростей горизонтального шпинделя

- Ручное перемещение хобота

- Зажим хобота на станине

- Зажим головки фрезерной к хоботу

- Червяк поворота головки фрезерной в продольной плоскости стола

- Червяк поворота головки фрезерной в поперечной плоскости стола

- Рукоятка перебора вертикального шпинделя

- Ручка переключения перебора шкивов вертикального шпинделя

- Рукоятка переключения скоростей вертикального шпинделя

- Рукоятка перемещения гильзы вертикального шпинделя

- Рукоятка включения продольной подачи

- Рукоятка перебора коробки подач

- Рукоятка переключения подач

- Винты зажима салазок станка 6Т80

- Кнопка «Стоп»

Кинематическая схема вертикального фрезерного станка 6Т10

Кинематическая схема фрезерного станка 6т10

Кинематическая схема консоли фрезерного станка 6т10 и широкоуниверсального станка 6т80ш идентичны.

Кинематическая схема консоли фрезерного станка 6т10

Схема кинематическая консоли фрезерного станка 6Т10. Скачать в увеличенном масштабе

Конструкция и описание составных частей вертикального консольно-фрезерного станка 6Т10

Станина станка

Станина является базовой частью станка, на которой монтируется все остальные составные части и механизмы. Стойка станины жестко соединена с плитой (основанием), являвшейся резервуаром охлаждающей жидкости.

Коробка скоростей

Коробка скоростей консольно-фрезерного станка 6Т10

Коробка скоростей консольно-фрезерного станка 6Т10. Скачать в увеличенном масштабе

Поворотная вертикальная шпиндельная головка консольно-фрезерного станка 6Т10

Поворотная вертикальная шпиндельная головка консольно-фрезерного станка 6Т10. Скачать в увеличенном масштабе

Коробка скоростей шпинделя станка 6T10 (рис. 24) смонтирована в станине. Соединение с электродвигателем осуществляется через клиноременную передачу. Осмотр и доступ к коробке скоростей — через окно узла переключения скоростей с левой стороны станины.

Осмотр и доступ к коробке скоростей — через окно узла переключения скоростей с левой стороны станины.

Привод вертикального шпинделя станка 6Т10 осуществляется от электродвигателя, вынесенного на верх головки, через клиноременную передачу, роликовую муфту 8 сцепления и коробку скоростей.

Шпиндель смонтирован в выдвижной гильзе 7.

Консоль и коробка подач

Коробка подач консольно-фрезерного станка 6Т10

Коробка подач консольно-фрезерного станка 6Т10. Скачать в увеличенном масштабе

Привод подач размещен в консоли. Спереди, в нижнюю часть консоли встроен фланцевый электродвигатель, с левой стороны консоли крепится коробка подач с механизмом переключения подач и механизмом включения вертикального перемещения стола, с правой — механизм включения поперечного перемещения стола.

Восемнадцатиступенчатая коробка подач (рис. 30) имеет цепь ускоренного хода с предохранительной муфтой 2, исключающей возможность поломки привода подач при перегрузках.

На одном валу с предохранительной муфтой смонтированы электромагнитная муфта I и обгонная муфта 3. Включение быстрых перемещений стола осуществляется кнопкой II (см.рис. 12). Механизм переключения подач (ряс. 31) состоит из рукояток I и 2, кулачка с профильными пазами 3, лимба 6 ж рычагов 5 для переключения зубчатых колес

Включение быстрых перемещений стола осуществляется кнопкой II (см.рис. 12). Механизм переключения подач (ряс. 31) состоит из рукояток I и 2, кулачка с профильными пазами 3, лимба 6 ж рычагов 5 для переключения зубчатых колес

Переключение зубчатых колес коробки подач происходит при вращении лимба 6 вокруг оси рукояткой 2 и при вращении оси 4 рукояткой I.

Включение вертикального и поперечного механических перемещений стола осуществляется рукоятками 3 и 15 (см.рис. 12).

Направление движения рукояток мнемонически увязано с направлением движения стола.

Ручное вертикальное перемещение стола осуществляется рукояткой I, поперечное — маховиком 2.

Задняя стенка консоли выполнена в виде направляющих «ласточкин хвост».

Верхняя часть консоли имеет прямоугольные направляющие, по которым перемещаются салазки.

Стол с салазками

Стол с салазками консольно-фрезерного станка 6Т10

Стол с салазками консольно-фрезерного станка 6Т10. Скачать в увеличенном масштабе

Салазки перемещаются на консоли в поперечном направлении и имеют направляющие для стола (рис. 32).

32).

Со столом связан винт 2 продольной подачи. В салазках находятся конические шестерни 5, вращающие винт, рукоятки и механизм включения продольной подачи.

При работе методом попутного фрезерования предусмотрена выборка зазоров между резьбой ходового винта 2 ж гаек 3,4 поворотом червяка I.

При работе методом встречного фрезерования сильно изнашивается ходовой винт. Поэтому, если на станке длительное время выполняется одна работа, следует менять участок работы винта.

Кронштейн с гайкой

Для осуществления поперечной подачи служит кронштейн с гайкой (рис. 33), который закреплен на корпуса салазок и соединен с винтом консоли.

Схема электрическая фрезерного станка 6Т10

Электрическая схема консольного фрезерного станка 6т10

Электрооборудование станка 6Т10

Электрооборудование силовой цепи каждого из указанных станков может быть выполнено на следующие величины напряжений трехфазного переменного тока частотой 50 и 60 Гц: 220, 380, 400, 415, 440, 500 В.

В цепях управления применяются следующие напряжения:

- цепь магнитных пускателей ~ 110 или 220 В;

- цепь электродинамического торможения — 55 В;

- цепь местного освещения ~ 24 или 36 В;

- цепь электромагнитной муфты -24 В;

- цепь сигнальной лампы ~22 В.

Выбор рабочего напряжения силовой цепи, цепи управления магнитных пускателей и цепи местного освещения производит Заказчик . Сведения об этих данных для каждого в отдельности станка приводятся в свидетельстве о приемке станка /см. руководство по эксплуатации станка 6Т10.00.000 РЭ/.

На станке установлены четыре трехфазных асинхронных электродвигателя:

- М1 — электродвигатель главного привода

- М2 — электродвигатель привода вертикальной фрезерной головки широкоуниверсального станка

- М3 — электродвигатель привода подачи стола

- М3 — электродвигатель насоса охлаждения

Установочный чертеж фрезерного станка 6Т10

Установочный чертеж фрезерного станка 6т10

Читайте также: Регулировка фрезерных станков

6Т10 Станок фрезерный консольный вертикальный.

Видеоролик.

Видеоролик.

Технические характеристики станков моделей 6Т10 (Основные размеры по ГОСТ 165-81)

| Наименование параметра | 6Т10 | 6Т80 | 6Т80Г | 6Т80Ш |

|---|---|---|---|---|

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | П |

| Размеры рабочей поверхности стола (длина х ширина), мм | 200 х 800 | 200 х 800 | 200 х 800 | 200 х 800 |

| Наименьшее и наибольшее расстояние от торца вертикального шпинделя до стола, мм | 45. .400 .400 | — | — | 15..400 |

| Расстояние от оси горизонтального шпинделя до стола, мм | — | 0..360 | 0..360 | 0..400 |

| Расстояние от оси горизонтального шпинделя до хобота, мм | 123 | 123 | 123 | 123 |

| Расстояние от оси шпинделя фрезерной головки до направляющих станины (вылет), мм | 300 | — | — | 130..625 |

| Наибольший диаметр фрезы, устанавливаемой на станке, мм | 100 | 100 | 100 | 100 |

| Рабочий стол | ||||

| Наибольшее перемещение стола продольное, мм | 560 | 560 | 560 | 560 |

| Наибольшее перемещение стола поперечное, мм | 220 | 220 | 220 | 220 |

| Наибольшее перемещение стола вертикальное механическое/ ручное, мм | 355 | 360 | 360 | 400 |

| Наибольшие размеры заготовки, устанавливаемой на столе (длина_ширина_высота), мм | 800 х 260 х 450 | 800 х 260 х 400 | 800 х 260 х 400 | 800 х 260 х 450 |

| Максимальная нагрузка на стол (по центру), кг | 200 | 200 | 200 | 200 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | 3 |

| Перемещение стола на одно деление лимба продольное/ поперечное/ вертикальное, мм | 0,05/ 0,05/ 0,02 | 0,05/ 0,05/ 0,02 | 0,05/ 0,05/ 0,02 | 0,05/ 0,05/ 0,02 |

| Быстрый ход стола продольный/ поперечный/ вертикальный, мм/мин | 3,35/ 3,35/ 1,7 | 3,35/ 3,35/ 1,7 | 3,35/ 3,35/ 1,7 | 3,35/ 3,35/ 1,7 |

| Число ступеней рабочих подач стола | 18 | 18 | 18 | 18 |

Пределы рабочих подач. Продольных и поперечных, мм/мин Продольных и поперечных, мм/мин | 20..1000 | 20..1000 | 20..1000 | 20..1000 |

| Пределы рабочих подач. Вертикальных, мм/мин | 10..500 | 10..500 | 10..500 | 10..500 |

| Угол поворота стола (в крайнем переднем положении), град | — | ±45 (-) | — | — |

| Усилие резания в продольном направлении, Н | 6864,6 | 6864,6 | 6864,6 | 6864,6 |

| Шпиндель | ||||

| Количество скоростей вертикального шпинделя | 12 | — | — | 12 |

| Частота вращения горизонтального шпинделя, об/мин | — | 50..2240 | 50..2240 | 50..2240 |

| Количество скоростей горизонтального шпинделя | — | 12 | 12 | 12 |

| Перемещение пиноли (гильзы) вертикального шпинделя, мм | 60 | — | — | 70 |

| Перемещение пиноли шпинделя на одно деление лимба, мм | 0,05 | — | — | 0,05 |

| Поворот головки шпинделя в продольной плоскости, град | ±45 | — | — | ±45 |

Наибольший крутящий момент на горизонтальном шпинделе, Н. м м | — | 155 | 155 | 155 |

| Наибольший крутящий момент на вертикальном шпинделе, Н.м | 155 | — | — | 117 |

| Эскиз конца горизонтального шпинделя по ГОСТ 836-72, ГОСТ 24644-81 | 40 | 40 | 40 | 40 |

| Эскиз конца шпинделя фрезерной головки по ГОСТ 836-72, ГОСТ 24644-81 | 40 | — | — | 40 |

| Масса фрезерной головки, кг | — | — | — | 82 |

| Шпиндель фрезерной головки | ||||

| Угол поворота фрезерной головки в поперечной плоскости, град | — | — | — | +30°-45 |

| Внутренний конус шпинделя фрезерной головки | — | — | — | 40 |

| Частота вращения шпинделя фрезерной головки, об/мин | — | — | — | 56. .2500 .2500 |

| Количество скоростей шпинделя фрезерной головки | — | — | — | 12 |

| Привод и электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 |

| Электродвигатель привода главного движения М1, кВт | 3,0 | 3,0 | 3,0 | 3,0 |

| Электродвигатель привода шпинделя поворотной головки М2, кВт | — | — | — | 1,1 |

| Электродвигатель привода подач М3, кВт | 0,75 | 0,75 | 0,75 | 0,75 |

| Электронасос охлаждающей жидкости М4, кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Габариты и масса станка | ||||

| Габариты станка (длина х ширина х высота), мм | 1500 х 1875 х 1808 | 1600 х 1875 х 1528 | 1600 х 1875 х 1528 | 1600 х 1875 х 2080 |

| Масса станка, кг | 1340 | 1315 | 1300 | 1430 |

- Станки фрезерные консольные 6Т80Ш, 6Т80Г, 6Т80 и 6Т10.

Руководство по эксплуатации 6Т80Ш.00.000 РЭ, 1987

Руководство по эксплуатации 6Т80Ш.00.000 РЭ, 1987 - Станки фрезерные консольные 6Т80Ш, 6Т80Г, 6Т80 и 6Т10. Руководство по эксплуатации электрооборудования 6Т80Ш.00.000 РЭ1, 1987

- Станки фрезерные консольные 6Т80Ш, 6Т80Г, 6Т80 и 6Т10. Альбом по запасным частям 6Т80Ш.00.000 РЭ2, 1987

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.

В. Фрезерование,1977

В. Фрезерование,1977 - Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

Консольный универсально-фрезерный станок с ЧПУ XK5032

Категория: Фрезерные станки с ЧПУ

Описание

Комплектация

Технические характеристики

Видео

Вертикальный консольно-фрезерный станок с ЧПУ XK5032 предназначен для выполнения фрезерных, сверлильных и расточных работ, оборудован современной системой числового управления Fanuc 0i MF или Siemens 828D и применяется для обработки сложных поверхностей, пресс-форм, матриц и других деталей машиностроения. Основные узлы выполнены из высокопрочных сплавов. Высокая мощность и усиленная конструкция позволяют обрабатывать изделия с высокой производительностью, чему способствуют ускоренные перемещения рабочего стола в поперечном, продольном и вертикальном направлении. Оборудован электронным маховиком, автоматической центральной системой смазки, сервоприводами.

Основные узлы выполнены из высокопрочных сплавов. Высокая мощность и усиленная конструкция позволяют обрабатывать изделия с высокой производительностью, чему способствуют ускоренные перемещения рабочего стола в поперечном, продольном и вертикальном направлении. Оборудован электронным маховиком, автоматической центральной системой смазки, сервоприводами.

Устанавливаемая система ЧПУ на выбор:

Fanuc 0i-MF или Siemens 828D

ЧПУ серии 0i модели F — это идеальное решение базового уровня для управления несколькими операциями. Данная система ЧПУ — это отличное сочетание стоимости и качества, непревзойденной производительности и надежности. Основные характеристики:

- одновременная обработка 4 осями или в комбинации осей 3+2;

- готовность к использованию, интегрированный пакет программного обеспечения;

- встроенная функция FANUC Dual Check Safety;

- возможности программирования на производстве с помощью MANUAL GUIDE I (ОПЦИЯ).

Siemens 808D Advanced является развитием популярной системы SINUMERIK 808D и самым мощным решением СЧПУ в своем классе. Для управления и программирования на станке используется хорошо зарекомендовавшая себя простая и удобная HMI Operate BASIC.

Для управления и программирования на станке используется хорошо зарекомендовавшая себя простая и удобная HMI Operate BASIC.

Коммуникации с Industrial Ethernet и высокоскоростным USB

Обе системы комплектуются электронным маховиком управления:

- Обратная связь через цифровую шину привода.

- Auto Servo Tuning (автоматическая настройка привода).

- Двунаправленная компенсация погрешности ходового винта.

- Русский язык как стандартный.

Единица измерения | XK5032 | |

| перемещение стола (x×y×z) | мм | 800×280×350 |

| размер рабочего стола | мм | 1320×320 |

| ширина Т-образных пазов | мм | 70 |

| расстояние между Т-образными пазов | м | 18 |

| количество Т-образных пазов | кол-во | 3 |

| максимальная нагрузка на рабочий стол | кг | 320 |

| расстояние от торца шпинделя до поверхности рабочего стола | мм | 40-390 |

| расстояние от оси вращения шпинделя до вертикальных направляющих | мм | 350 |

| скорость ускоренного перемещения x/y/z | м/мин | 6/6/3 |

| скорость рабочей подачиx,y(z) | мм/мин | 6-3200 (3-1600) |

| перемещение шпинделя | мм | 70 |

| конус шпинделя | — | ISO50 |

| максимальный угол наклона шпинделя | град. | ±45˚ |

| скорость вращения шпинделя | мин-1 | 30-150(18 скоростей) |

| мощность двигателя шпинделя | кВт | 7,5 |

| крутящий момент двигателя продольной и поперечной подачи | Нм | 12 |

| крутящий момент двигателя вертикальной подачи | Нм | 22 |

| максимальный крутящий момент шпинделя | Нм | 1000 |

| Габаритные размеры д×ш×в | мм | 1929×2055×1960 |

| вес | кг | 3 000 |

6 типов станков с ЧПУ.

Полное руководство – Металлообработка

Полное руководство – Металлообработка

Когда дело доходит до прецизионного производства, станки с ЧПУ являются одним из наиболее предпочтительных и отвечающих высоким стандартам устройств. Из-за скорости, точности и способности выдерживать жесткие допуски он стал наиболее предпочтительным выбором. Неудивительно, что этот процесс имеет решающее значение для производства многих продуктов, которые мы используем каждый день.

Что такое станок с ЧПУ?

CNC-обработка — это когда заводское оборудование и инструменты перемещаются в соответствии с предварительно запрограммированным компьютерным программным обеспечением. За меньшее время производители могут производить детали, сокращать количество отходов и устранять риск человеческой ошибки с помощью станков с ЧПУ.

Системы станков с ЧПУ можно классифицировать двумя способами:

1. Разомкнутый цикл

2. Замкнутый цикл

Это зависит от системы управления, принятой для управления движением оси.

Теперь, когда вы знаете о станках с ЧПУ, вам нужно понять, сколько типов станков с ЧПУ существует.

Типы станков с ЧПУ

Токарный станок с ЧПУ

Благодаря своей быстрой и точной работе, токарные станки с ЧПУ отличаются способностью поворачивать материалы во время работы. Токарные станки с ЧПУ имеют меньше осей, чем фрезерные станки с ЧПУ, что делает их более быстрыми и компактными. Токарные станки с ЧПУ состоят из токарного станка в центре, который программно управляет материалом и передает его на компьютер.

Фрезерный станок с ЧПУ

Вал традиционного фрезерного станка снабжен резцедержателем, который может заменить различные фрезерные инструменты, а неподвижная ось вращается. Для улучшения основания станины можно регулировать скорость вращения и перемещать заготовку вверх-вниз. Консольно-фрезерные станки обычно имеют небольшие размеры для фрезерования, сверления и других задач, тогда как портальные фрезерные станки более значимы. Станок с ЧПУ вычисляет программирование с использованием G-кода и может управлять рабочими параметрами фрезерного станка с использованием трех осей XYZ.

Шлифовальный станок с ЧПУ

ЧПУ – компьютеризированное числовое управление. Эти станки с ЧПУ могут точно резать металл и придавать изделию детализированную отделку. С помощью вращающегося шлифовального круга шлифовальные станки с ЧПУ создают тонкие цилиндрические детали.

Станок с ЧПУ для лазерной резки

Станок с ЧПУ с лазером помогает легко резать твердые материалы, так как вместо плазменного резака для выполнения этой работы используется лазерный луч. Лазеры могут обеспечить высокую точность, но они не так производительны, как плазменные резаки.

Электроэрозионный станок с ЧПУ

Их также называют искровыми станками с ЧПУ, поскольку они используют электрические искры для придания формы материалам. Электрический разряд имеет переходный эффект, что означает, что он может разрушить элементы, которые он представляет.

Электроэрозионный станок с ЧПУ

Их также называют искровыми станками с ЧПУ, так как они используют электрические искры для придания формы материалам. Электрический разряд имеет переходный эффект, что означает, что он может разрушить элементы, которые он представляет.

Электрический разряд имеет переходный эффект, что означает, что он может разрушить элементы, которые он представляет.

5-осевой станок с ЧПУ

Как следует из названия, этот станок с ЧПУ имеет в общей сложности пять осей. Он имеет три оси (X, Y и Z), и операция резания любым инструментом выполняется в трех направлениях, но были добавлены две дополнительные оси (A и B), что дало пять осей. Станки с ЧПУ с осями вращения могут изготавливать скульптуры.

Этот контент был впервые опубликован на веб-сайте Phillips.

Какие станки используются при обработке с ЧПУ

Обработка с ЧПУ – это использование станков с числовым программным управлением для изготовления деталей. На станке с ЧПУ можно обрабатывать различные материалы, включая металл, пластик, стекло, пенопласт, композиты и дерево. По сравнению с обработкой без программируемых функций ЧПУ, обработка с ЧПУ имеет много преимуществ, таких как сокращение времени обработки, гладкость обрабатываемой поверхности и многозадачность. Таким образом, детали для обработки с ЧПУ являются наиболее востребованными компонентами во многих отраслях, таких как медицина, аэрокосмическая, промышленная, нефтегазовая, гидравлическая, оружейная и другие промышленные применения.

Таким образом, детали для обработки с ЧПУ являются наиболее востребованными компонентами во многих отраслях, таких как медицина, аэрокосмическая, промышленная, нефтегазовая, гидравлическая, оружейная и другие промышленные применения.

И обработка с ЧПУ обычно выполняется на следующих типах станков с ЧПУ:

Токарный станок с ЧПУ

ЧПУ относится к использованию компьютерных вычислений и управлению работой машины посредством расчета программирования для определения направления и амплитуда станка, большая часть используемого языка программирования — это G-код, который может быстро и точно завершить процесс токарного станка.

Токарный станок представляет собой просто вращающуюся заготовку, а фрезу используют в качестве основного рабочего механизма. Формовочные детали в основном представляют собой круглые стержни или круглые трубы, расточки, шаблоны автомобильных винтов и зубья. Автомобильный стержень и труба с некоторыми патронами буровой штанги также могут выполнять некоторые простые работы по сверлению; готовые изделия в основном представляют собой винты, внутренние и внешние зубья, комплект валов или труб, кольца и другую круглую обработку. С традиционными токарными станками и высокоскоростными токарными станками или большими токарными станками с ЧПУ являются обычными инструментальными станками, а также с многоосевыми токарными станками, шестиугольными токарными станками и другими токарными станками специального назначения. Токарные станки с ЧПУ значительно повысили свою эффективность и точность по сравнению с традиционными токарными процессами.

С традиционными токарными станками и высокоскоростными токарными станками или большими токарными станками с ЧПУ являются обычными инструментальными станками, а также с многоосевыми токарными станками, шестиугольными токарными станками и другими токарными станками специального назначения. Токарные станки с ЧПУ значительно повысили свою эффективность и точность по сравнению с традиционными токарными процессами.

Фрезерный станок с ЧПУ

Традиционный фрезерный станок, шпиндель оснащен держателем инструмента, может заменить различные фрезерные инструменты, а фиксированная ось вращается. Скорость вращения можно регулировать, а заготовку можно перемещать вверх и вниз, чтобы зафиксировать основание станины. Кровать можно перемещать по трем осям, влево и вправо, вперед и назад, а также по самой кровати. Фрезерные, сверлильные и другие работы, консольно-фрезерные станки в основном небольшие, а большие — в основном портальные фрезерные станки.

Фрезерный станок с ЧПУ рассчитывает программирование с помощью G-кода только посредством расчета и может управлять работой фрезерного станка по трем осям XYZ. Фрезерные станки с ЧПУ также можно легко разделить на вертикально-фрезерные и горизонтально-фрезерные.

Фрезерные станки с ЧПУ также можно легко разделить на вертикально-фрезерные и горизонтально-фрезерные.

Станок плазменной резки с ЧПУ

ЧПУ использует керамические горелки для резки материалов и часто используется для резки стали и других металлов. В этом процессе газ (например, сжатый воздух) выбрасывается из сопла с высокой скоростью, и одновременно генерируется электрическая дуга от сопла к разрезаемой поверхности, а некоторые газы превращаются в плазму. Плазма достаточно горячая, чтобы расплавить разрезаемый материал, и движется достаточно быстро, чтобы выдуть расплавленный металл из щели.

Процесс плазменной резки включает в себя резку материала с помощью плазменного горения. Станок для лазерной резки направляет мощный лазер через оптику и фокусирует выходной луч для резки материала. Типичный коммерческий станок для лазерной резки будет работать через систему ЧПУ (числового программного управления). Обычно используются три основных типа станков для лазерной резки: газовые лазеры, твердотельные лазеры и плазменные резаки.

Электроэрозионный станок с ЧПУ

Электроэрозионная обработка, или просто электроэрозионная обработка, предполагает использование электрического разряда или активацию для создания определенной формы в определенном материале. Материал выгружается из конкретной заготовки путем повторения процесса электрического высвобождения между двумя анодами. Эти аноды изолированы диэлектрической жидкостью, на которую периодически подается напряжение.

Другими словами, электроэрозионная обработка представляет собой метод вырезания отверстий, карманов и других форм в закаленной стали и придания текстуры поверхности внутренней полости пресс-формы. Защитный электрод в ванне с электролитом испускает мощную искру для эрозии очень твердых материалов. Этот метод обычно используется для создания квадратных отверстий. На станке для электроэрозионной обработки проволока может непрерывно подаваться между двумя катушками. После зарядки он быстро и точно прорезает закаленную инструментальную сталь.

42

42 Руководство по эксплуатации 6Т80Ш.00.000 РЭ, 1987

Руководство по эксплуатации 6Т80Ш.00.000 РЭ, 1987 В. Фрезерование,1977

В. Фрезерование,1977