Станок копировальный самодельный: Копировальный станок по дереву своими руками: чертежи, видео

Содержание

Копировальный станок — База знаний Zen Designer

Копировальный станок — электромеханическое устройство, предназначенное для контактной печати с негатива на фотоматериал, состоящее из светонепроницаемого ящика, на дне которого укрепляется красная фотолампа и несколько белых.

В верхней секции станка фиксируется копировальная рамка с прозрачным стеклом, к которому вплотную примыкает прижимная двухстворчатая крышка, соединенная шарнирами или петлями с одной из стенок и откидывается вверх.

Для лучшего светорассеяния и равномерности освещения копировальной рамки между нею и лампой обычно устанавливают матовое или молочное стекло, которое используется также для частичного затемнения копировальной рамки при воспроизведении фотопластинок, неоднородных по плотности. Затемнение осуществляется накладыванием листов папиросной бумаги на участок матового стекла.

Для включения и выключения белых ламп станок оснащается выключателем.

Репродуцируемый фотонегатив при свете красной лампы укладывают в копировальную рамку и покрывают листом фотобумаги, после чего прижимают бумагу к негативу крышкой и включают лампы белого света. Для получения надежного контакта фотобумаги с негативом крышка копировальной рамки оклеивается снизу пористой листовой резиной или мягкой ворсистой тканью.

Для получения надежного контакта фотобумаги с негативом крышка копировальной рамки оклеивается снизу пористой листовой резиной или мягкой ворсистой тканью.

Существуют копировальные станки разнообразных конструкций и размеров. Габариты определяются форматом копировальной рамки. Для любительских целей применяются станки малых форматов с единственной лампой белого света. Для профессиональных работ выпускаются станки большого формата, снабженные несколькими дневными лампами и автоматическим выключателем.

Станок оборудуется устройством, позволяющим включать разное число ламп, чем достигается регулирование освещения выбранных частей негатива в случаях печати с негативов, неравномерных по плотности. В некоторых станках установлен реостат, регулирующий яркость белого света применительно к негативам различной плотности.

Самодельный копировальный станок

Самодельный копировальный станок собирается из светонепроницаемого короба, на дно которого монтируются две электрические лампочки — красная и белая. Над электролампами расположено матовое или молочное стекло. Верхнее отделение ящика делается в виде копировальной рамки со стеклом, с двухстворчатой накладкой. В простых самодельных станках можно обойтись без прижимного механизма.

Над электролампами расположено матовое или молочное стекло. Верхнее отделение ящика делается в виде копировальной рамки со стеклом, с двухстворчатой накладкой. В простых самодельных станках можно обойтись без прижимного механизма.

Двухстворчатая накладка одним краем скреплена с ящиком посредством подвижного соединения.

При подключении копировального станка к осветительной сети красная лампочка зажигается и горит непрерывно, белая включается на время экспонирования с помощью кнопки.

При закрытой накладке конструкция должна быть светонепроницаемым.

Основные требования, предъявляемые к копировальным станкам, — одновременность и равномерность освещения всего поля изображения негатива. Поэтому приспособления с выдвижными заслонками, постепенно открывающими доступ белого света к негативу, являются несовершенными.

Равномерность освещения достигается, в первую очередь, установкой лампы на достаточном удалении от копировальной рамки. С увеличением расстояния равномерность освещения повышается, однако габариты станка увеличиваются.

Мощность ламп подбирают в зависимости от плотности негативов и светочувствительности применяемых позитивных материалов. Нет необходимости в слишком большой яркости освещения. Яркость должна быть такой, чтобы выдержки при экспонировании находились в пределах от 1-2 до 10-15 секунд.

Автор: Коллектив авторов. Компиляция: Hyosan. 17 июня 2013 в 13:43

Тэги: Репродукционный процесс

различие деревянных и металлических пантографов

Содержание

- 1 Основы процесса фрезерования

- 2 Принципы работы

- 3 Разновидности устройств

- 4 Изготовление своими руками

- 5 Правила техники безопасности

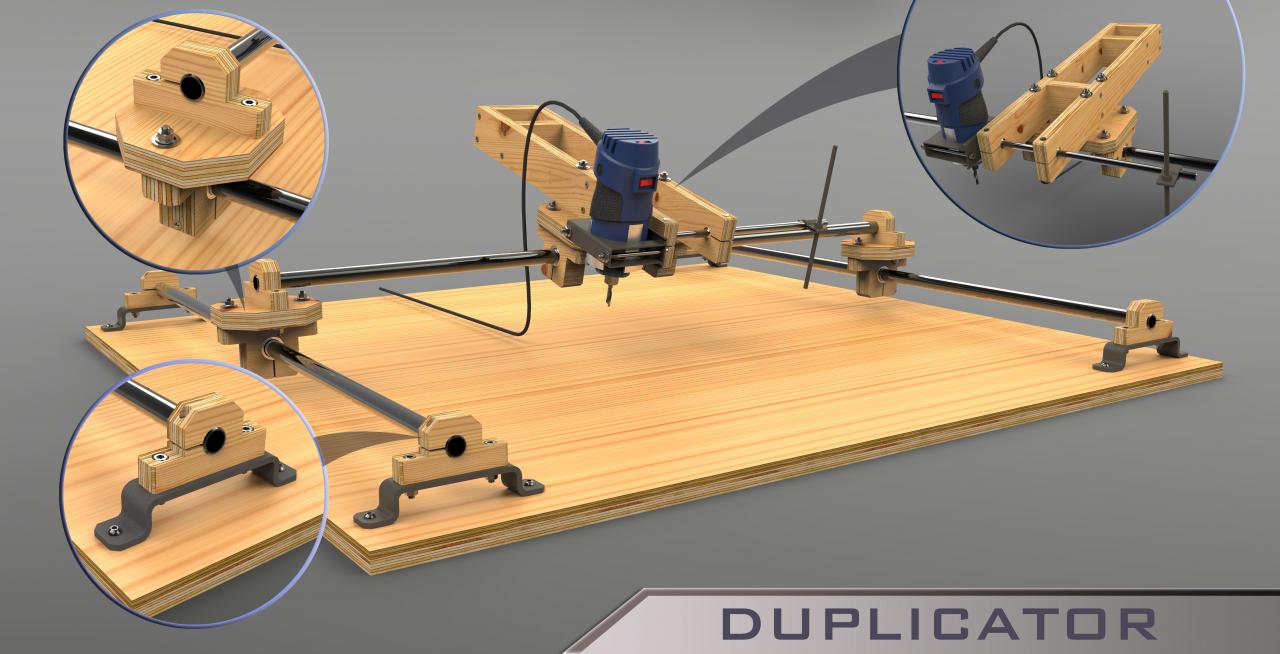

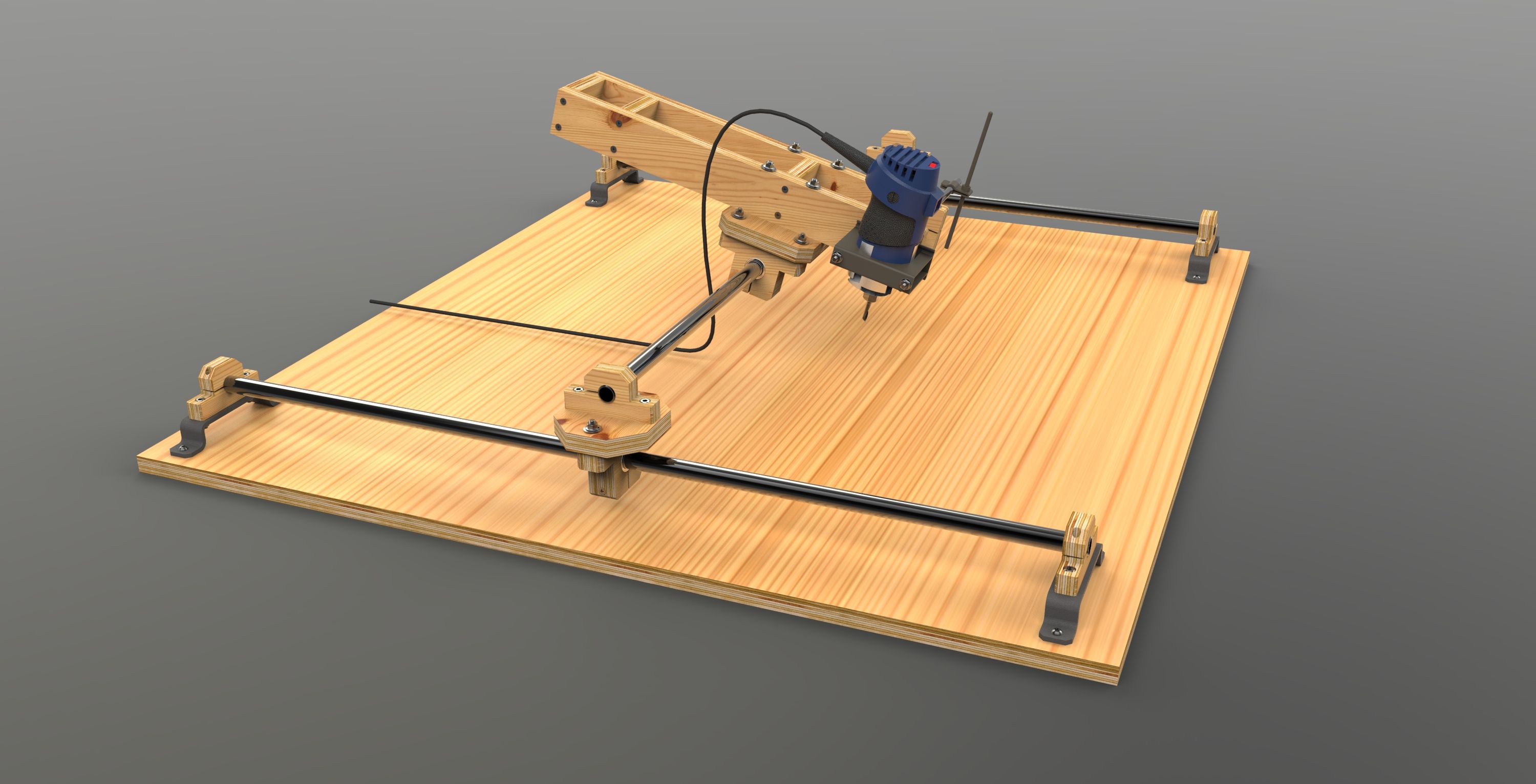

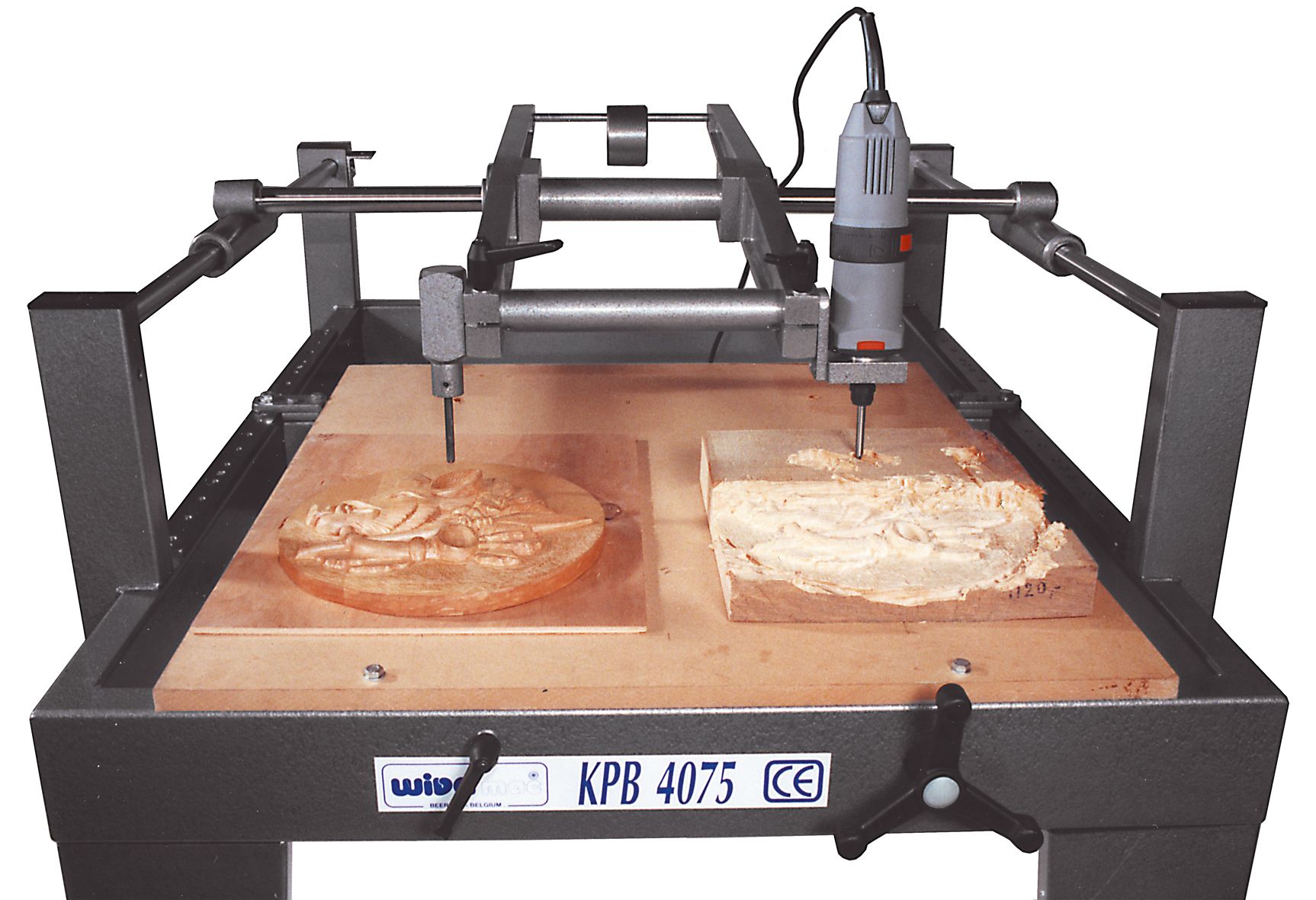

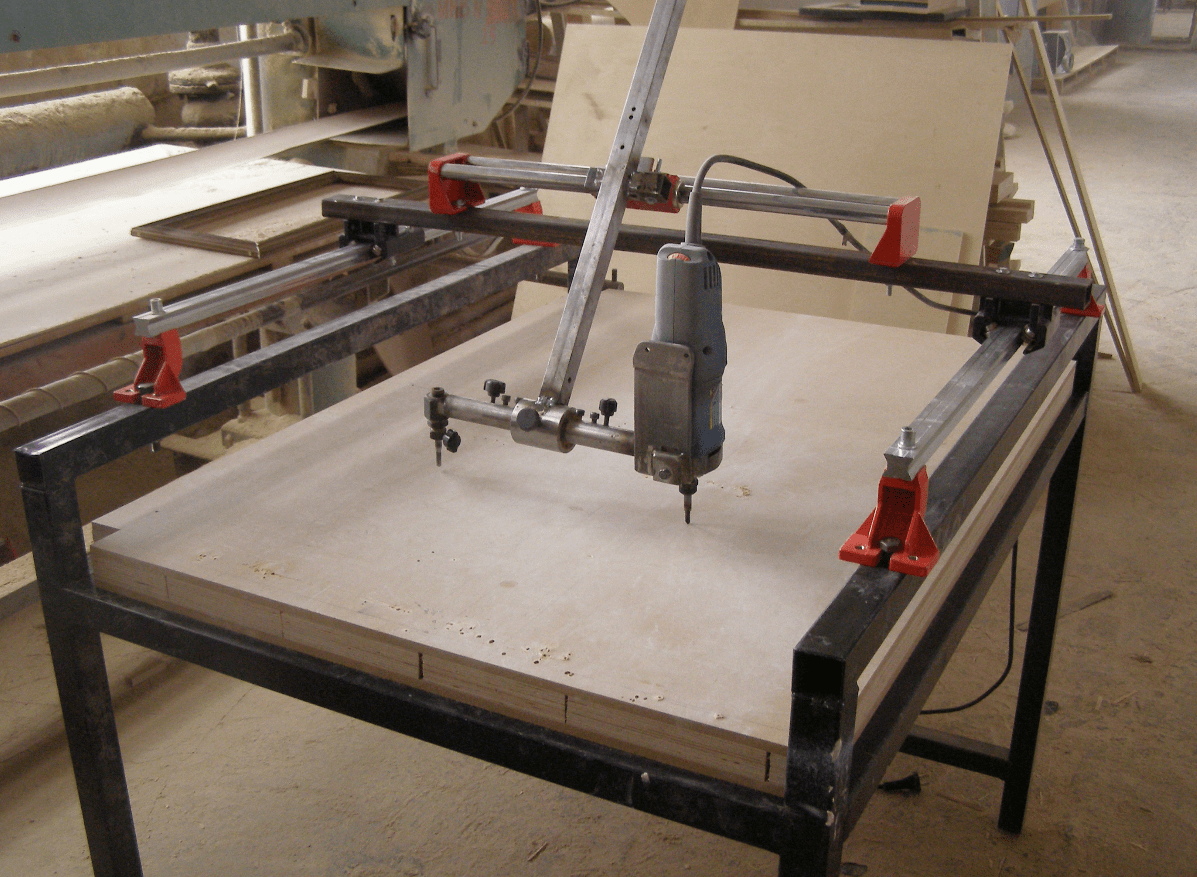

Очень часто требуется сделать копию какого-либо предмета или повторить необходимую деталь. Для изготовления копий изделий сложной формы придумано много способов. Если требуется изготовить партию однотипных элементов, то чаще всего используют копировально фрезерные станки. Они обладают высокой скоростью обработки заготовок и позволяют быстро изготовить копии идентичные заданному образцу.

Основы процесса фрезерования

Практически на всех крупных промышленных производствах и в небольших мастерских можно встретить станки фрезерной группы. Ведь операция фрезерования — самый популярный способ механической обработки изделий. С помощью фрезеровальных устройств выполняют черновые, получистовые и чистовые обработки заготовок из дерева, черного и цветных металлов, а также пластика. Современные станки способны быстро и высокоточно обрабатывать изделия не только простых, но и самых сложных форм.

Фрезерные машины делятся на два вида:

- Станки общего назначения.

- Специализированное оборудование.

К специализированному оборудованию относятся рассматриваемые копировальные фрезеры. Они позволяют делать копии предметов и работают как с плоскими, так и объемными формами. Более того, эти устройства могут помочь выполнить гравировку, нанести орнаменты, различные надписи, создать различные узоры на гранях, которые расположены в различных плоскостях.

Существуют два способа фрезерования:

- Встречное, при котором инструмент подается и вращается в различные стороны.

- Попутное. В этом случае подача и вращение инструмента происходит в разных направлениях.

Режущее полотно фрез таких станков может быть из самых разных материалов, что позволяет успешно переходить с обработки деревянных изделий на твердые металлы и даже натуральные или искусственные камни.

Принципы работы

Общим элементом для всех фрезеров копировальных по дереву или металлу является фреза — режущий и обрабатывающий инструмент.

Основные моменты работы фрезерного устройства:

- С помощью копира задается поверхность или контур, который затем повторяет фреза.

- Между узлом слежения и режущей фрезой расположена соединяющая их система. При обработке деревянных изделий она чаще всего имеет механическое управление и подачу.

Кроме механической применяют пневматическую или гидравлическую систему.

Кроме механической применяют пневматическую или гидравлическую систему. - Копиром может является или плоский шаблон, или эталонная объемная заготовка, фотоэлемент или чертеж. В сложных станках встраивается ЧПУ, и тогда они превращаются в широкоуниверсальные.

- Детали, выступающие шаблонами, могут быть сделаны из чего угодно. Это может быть дерево, металл, пластмасса или другой плотный материал.

Все копировальные станки работают по одному принципу: к образцу любого типа подводится следящее устройство, которое через соединительную систему передает необходимое направление и усилие на режущий узел — фрезу.

Использование шаблона-образца исключает ручное вмешательство и поэтому даже при изготовлении копий сложных деталей, все полученные изделия одинаковы по форме и размерам. Копировальное фрезерование бывает контурное, объемное и прямого действия. Обрабатываемая заготовка и первоначальный шаблон закрепляют на перемещающейся рабочей поверхности станка.

При контурном копировании рабочая поверхность перемещается в продольном направлении. Во втором случае, при объёмном копировании, стол с копиром и заготовкой подвижны и в поперечном, и в продольном направлениях.

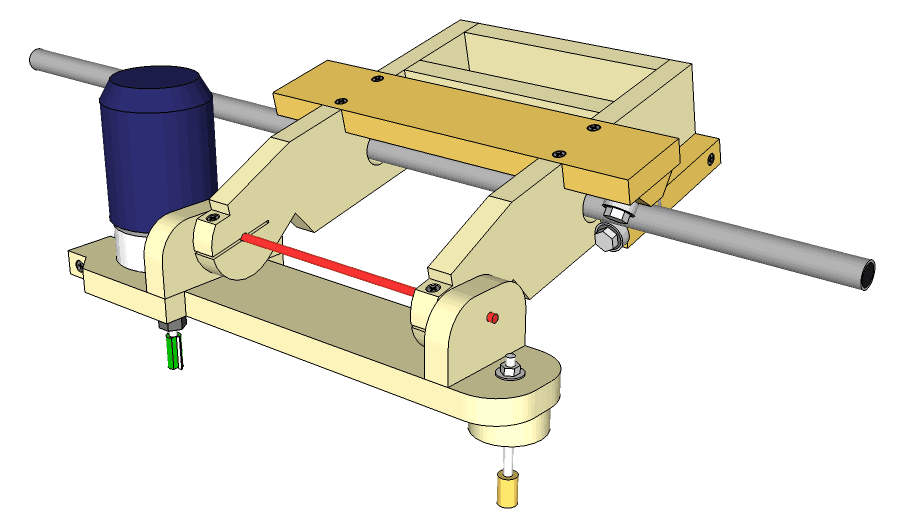

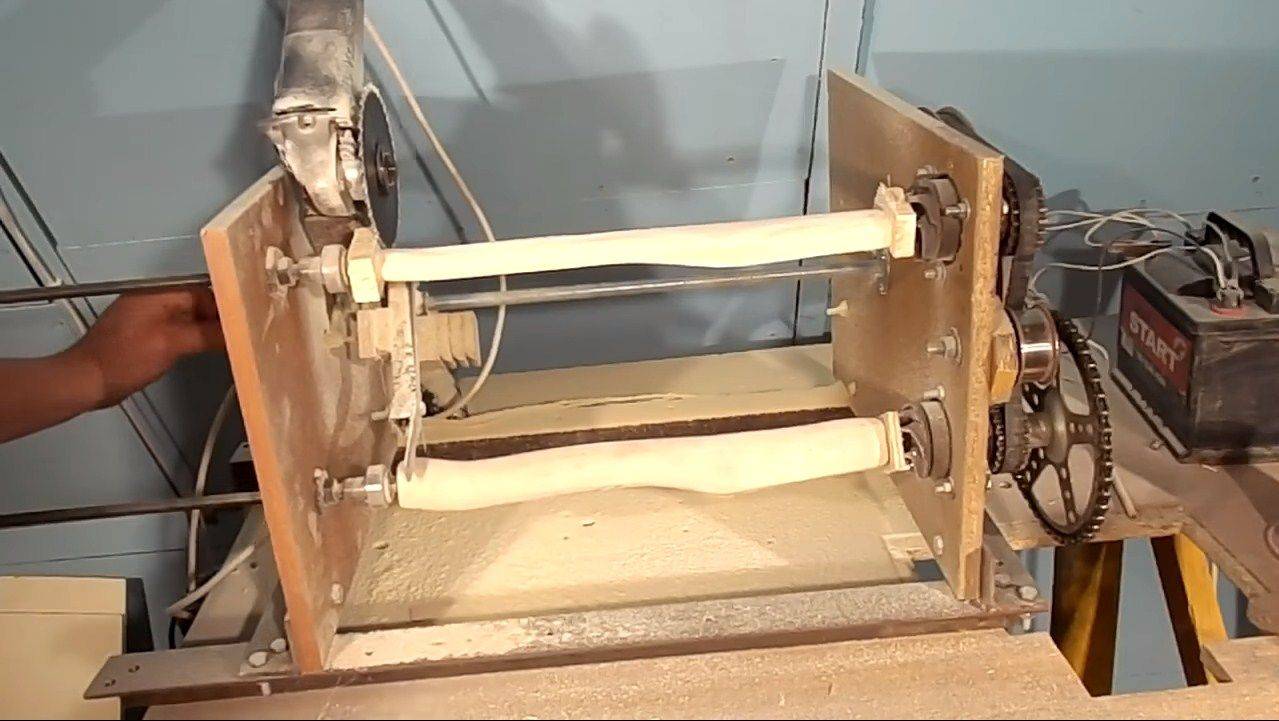

Узел между копиром и фрезой, который точно задает движение и силу режущему инструменту называется пантограф. По дереву или другому материалу пантографы работают одинаково безошибочно.

Пантограф используется в станках прямого действия. Этот узел позволяет организовывать не только копирование, но и масштабирование деталей. Часто такие станки используют для гравировальных работ.

Пантограф состоит из направляющего пальца, его оси, отдельной оси вращения и инструментального шпинделя. Направляющий палец вместе со шпинделем размещены на одной планке. Масштаб копирования напрямую зависит от соотношения плеч шпинделя и пальца.

Палец перемещается по контуру оригинала и приводит в движение рейку, которая свободно вращается на оси. Таким образом, шпиндель, расположенный на другой стороне рейки, повторяет движение пальца.

Таким образом, шпиндель, расположенный на другой стороне рейки, повторяет движение пальца.

Режущая кромка приходит в движение при помощи винта, золотникового клапана, соленоида, электромагнитной муфты. В усилительном устройстве копировально фрезерного станка по металлу используется реле. Оно может быть электромагнитное, гидравлическое или электрооптическое.

Вращение передается от электрического двигателя при помощи цепи и гидравлического цилиндра.

Передача вращательного момента может быть многоступенчатой.

Качество полученной при копировании детали, а именно шероховатость, точность размеров и формы, напрямую зависит от скорости реагирования и перемещения следящего устройства. Хорошими результатами считаются: точность профиля две сотых миллиметра, а шероховатость должна соответствовать шестому номеру общепринятых стандартов.

Разновидности устройств

Копировальное оборудование может отличаться приводами, которые бывают различных типов.

На основе приводов различают:

- Устройства, имеющие пантограф, который позволяет обрабатывать детали в разных измерениях.

- Оборудование, у которого копир закреплен на поворотной планке подвижной по вертикали.

- Станки с поворотными столами. Устройство может иметь один шпиндель или несколько. Стол имеет круглую или прямоугольную форму.

- Фотокопировальные устройства.

- Оборудование с подачей за счет механических, гидравлических или электрических узлов.

Станки также отличаются степенью автоматизации и вариантами фиксации заготовок.

На основании этого устройства бывают:

- Настольные или ручные. Обрабатываемая деталь закрепляется механическим способом. Этот способ позволяет рассверливать отверстия на заготовке по заданному шаблону.

- Автоматические станки, на которых заготовки фиксируются пневматическими прижимами. Эти станки стационарного типа и на них работают с алюминием.

- Автоматические стационарные агрегаты имеющие пневматические пружины и трехшпиндельную головку.

На такой конструкции можно одновременно сверлить тройные отверстия, что невозможно сделать на устройствах предыдущих типов.

На такой конструкции можно одновременно сверлить тройные отверстия, что невозможно сделать на устройствах предыдущих типов.

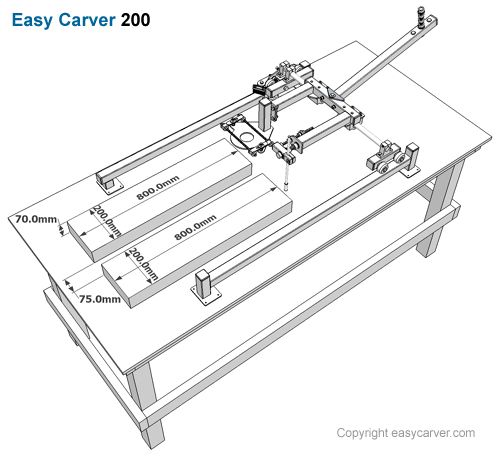

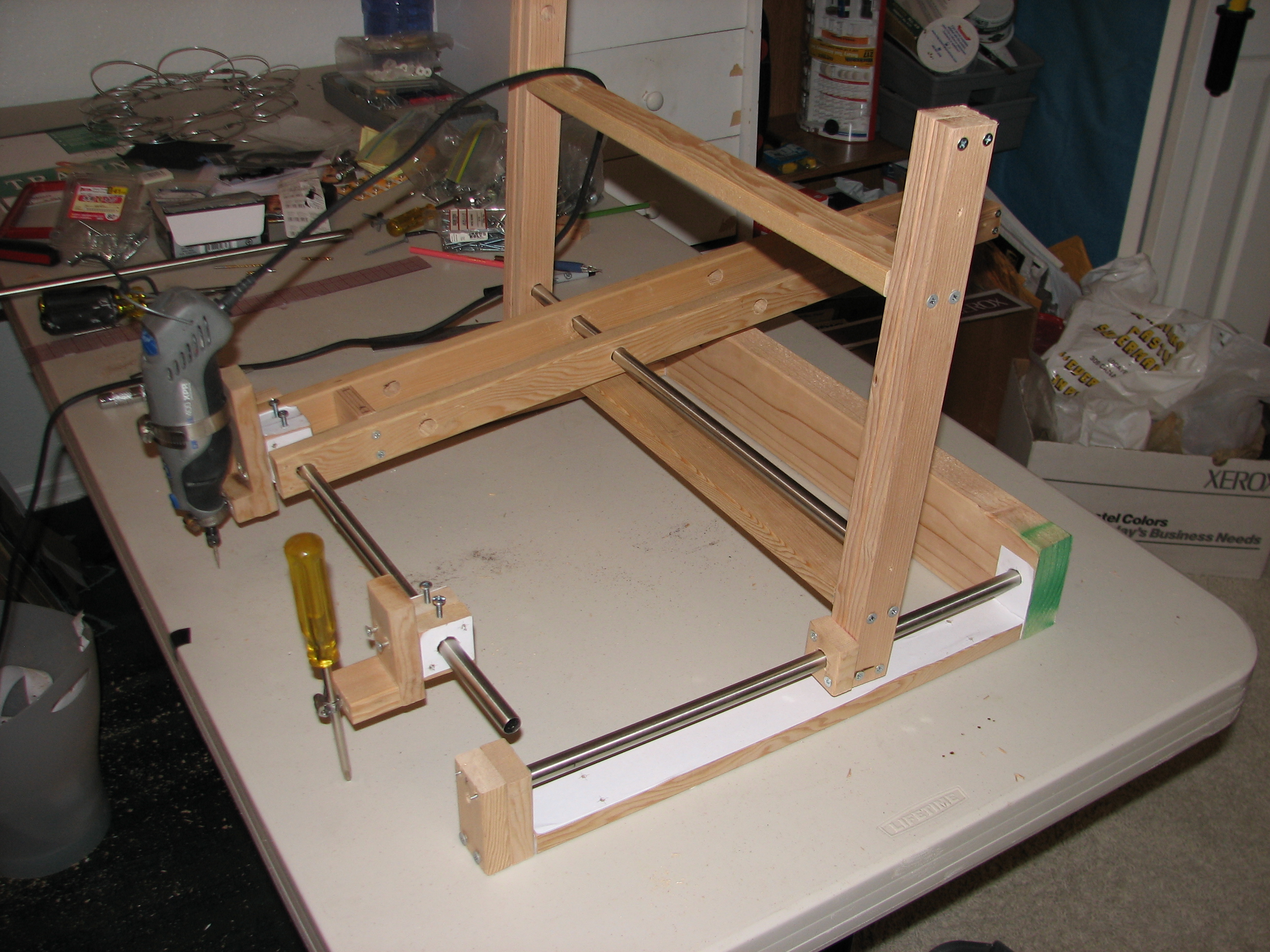

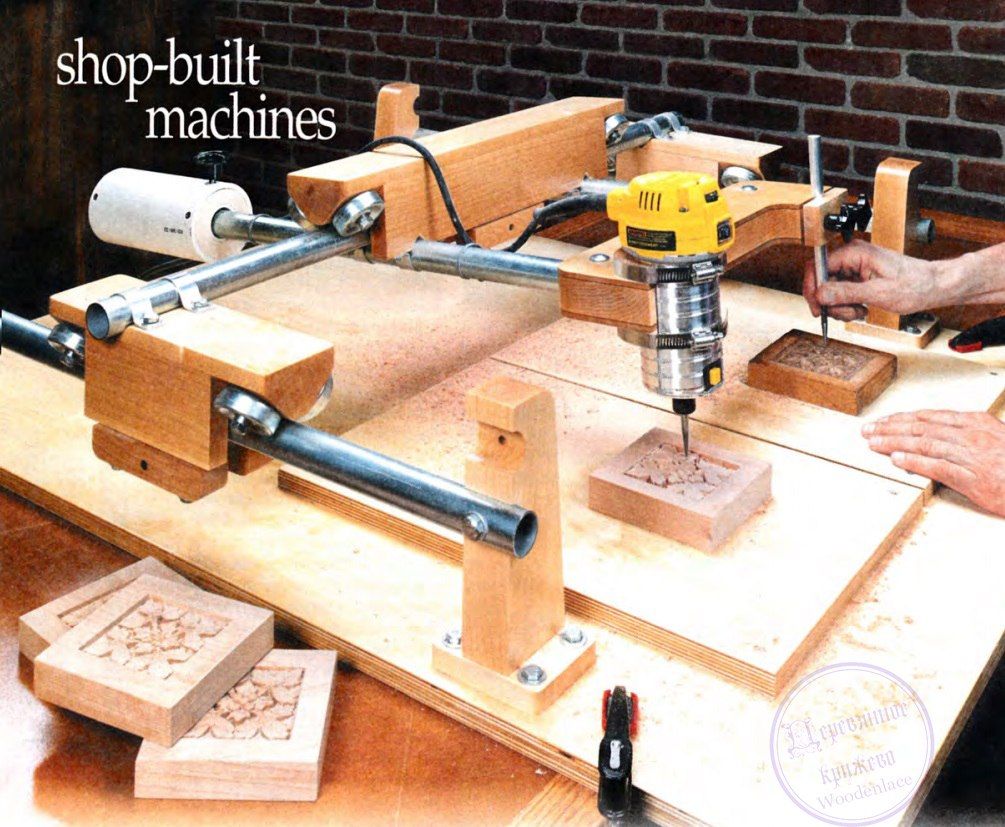

На современном рынке есть множество предложений по готовым станкам различного уровня и сложности. Но некоторые мастера предпочитают изготавливать самодельные копировальные фрезерные станки по дереву или металлу. Если присутствуют чертежи, инструмент и исходный материал, то подобное оборудование собрать несложно.

Изготовление своими руками

Полностью конкурировать с промышленными образцами самодельный копировальный станок для резьбы по дереву, конечно, не может. При эксплуатации самодельных устройств наблюдаются разнообразные недостатки.

Самые распространенные проблемы — это вибрация рамы станка, прогибание заготовки, большие погрешности при копировании. Поэтому при проектировании собственного станка следует учитывать задачи, которые он будет решать. Проще собрать узкопрофильное устройство, чем универсальное, сразу настроив его для решения однотипной задачи.

Несмотря на разнообразие схем, показывающих порядок сборки станка, все устройства имеют одинаковые основные узлы.

Минимальный набор элементов следующий:

- Стол рабочий.

- Рама несущая.

- Головка фрезерная.

Вращение с электродвигателя через привод передаётся на головку с фрезой. При необходимости сменить режим реза, меняется высота стола. При желании, для смены скоростей разрабатывают передаточный механизм.

Пантограф может быть собран из дерева или металла.

Пантограф по дереву имеет свой недостаток, поскольку деревянные части соединяются при помощи петель и, таким образом, им свойственен люфт. Поэтому точность обработки деревянного пантографа невысокая.

При изготовлении металлического пантографа появляется возможность создавать копии разного масштаба. Но он не умеет делать объемные копии.

Некоторые умельцы пытаются переделать обычный производственный фрезерный станок, добавив к нему копирующее устройство. В этом случае надо переделывать практически полностью весь старый станок и проще собрать агрегат с нуля.

Следует учитывать размер заготовок, которые должен будет обрабатывать станок. Чем больше длина заготовки, тем сильнее нагрузка на направляющие оси станка. Возможно, они неспособны будут выдержать такую нагрузку. А также при работе с крупными деталями, инструмент испытывает большие вибрации. Чтобы компенсировать момент вибрации, оборудование необходимо проектировать массивным и тяжелым.

Поэтому, в первую очередь перед созданием копировально фрезерного станка по металлу или дереву надо выделить задачи, которые будут решаться при работе на нём. Исходя из этого планируются размеры стола и всей конструкции, способы крепления шаблона и варианты перемещения фрезы.

Если планируется обработка плоских деталей, то для контурного копирования хватит двух осей станка, поскольку перемещение будет только продольное и поперечное.

Если рассчитывать на работу с рельефными заготовками, то потребуется добавить еще перпендикулярное движение.

Если же рельеф большой, то приходится рассчитывать на еще одну ось — четвертую.

Все возможные варианты надо продумать до начала изготовления станка, поскольку после изготовления и сборки всех узлов, очень сложно внести изменения в существующую конструкцию.

Компоновка станка может быть горизонтальной или вертикальной. Если станок вертикальный, то стружка во время фрезерования попадает либо на стол, либо в специальный поддон, а не оседает в деталях фрезы.

Для лучшего качества обработки изделия фрезерная головка должна быть высокооборотная.

Для обработки деталей из разных материалов, желательно иметь набор режущих фрез разного качества и износостойкости.

После определения круга задач, вычисляется необходимая мощность мотора. Для выполнения гравировки и подобных работ по дереву достаточно двигателя с мощностью от сто пятидесяти до двухсот ватт.

Рабочий узел и щуп закрепляются вместе так, чтобы они находились на одной плоскости и высоте по отношению к рабочему столу. В качестве крепления используется жесткий зажим. Тогда весь собранный элемент сможет перемещаться параллельно сторонам рабочей поверхности как горизонтально, так и вертикально.

Все подвижные узлы должны быть максимально легкими, чтобы управляющие усилия были минимальными.

Правила техники безопасности

Поскольку инструмент является и электрическим, и режущим, он требует аккуратной эксплуатации и соблюдения элементарных правил техники безопасности.

Правила техники безопасности включают в себя:

- Размещать аппарат в помещении следует таким образом, чтобы к нему был свободный доступ.

- Само помещение должно быть хорошо проветриваемым.

- Перед включением нужно убедиться, что поверхность стола свободна он лишних предметов и ничего не мешает работе устройства.

- Все крепления, особенно фреза, должны быть надежно закреплены и не болтаться.

- Электродвигатель должен быть заземлен и не иметь повреждений.

- Нельзя прикасаться руками к вертящимся валам до полной их остановки.

- Любые ремонтные работы проводятся только при выключенном приборе и отключенном от электросети двигателе.

- Стоять во время работы нужно на резиновом коврике.

- После получаса непрерывной работы, необходимо выключить станок и дать деталям остыть.

Знание и соблюдение простых мер безопасности предотвращает травмы, порезы, ушибы, а иногда спасает жизнь.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

Самодельный 3D-принтер | Простой сделай сам Менее 150 долларов США

3D-принтеры — лучший и творческий способ продемонстрировать свои творческие способности, дизайнерские навыки и хобби. Вы можете использовать его для печати некоторых разработанных вами прототипов и проведения с ними экспериментов. Количество применений 3D-принтера не поддается количественной оценке. Но единственная проблема с ними заключается в том, что они слишком дороги. Простой небольшой принтер будет стоить от 300 до 350 долларов. Эту проблему можно решить с помощью самодельного 3D-принтера, который можно легко изготовить менее чем за 150 долларов.

Вы можете использовать его для печати некоторых разработанных вами прототипов и проведения с ними экспериментов. Количество применений 3D-принтера не поддается количественной оценке. Но единственная проблема с ними заключается в том, что они слишком дороги. Простой небольшой принтер будет стоить от 300 до 350 долларов. Эту проблему можно решить с помощью самодельного 3D-принтера, который можно легко изготовить менее чем за 150 долларов.

FDM-печать для абсолютных новичков…

Включите JavaScript

FDM-печать для абсолютных новичков — обзор Neptune 3 Pro

3D-принтер — это машина, которая преобразует все ваши проектные файлы в физический продукт. Простое определение заключается в том, что этот принтер преобразует цифровой файл с трехмерными размерами в физический продукт. Он печатает слой за слоем и использует аддитивную методологию.

Что будем делать?

В этом посте мы собираемся помочь вам сделать индивидуальную версию самодельного 3D-принтера 9. 0015 Prusa i3 модель. Это принтер FDM (Fused Deposition Modeling) с областью объема печати 220 мм x 220 мм x 250 мм.

0015 Prusa i3 модель. Это принтер FDM (Fused Deposition Modeling) с областью объема печати 220 мм x 220 мм x 250 мм.

Изображение оригинальной модели вместе с 3D-принтером, который мы изготовим, приведено ниже, чтобы дать вам лучшее представление.

Источник: Оригинальный 3D-принтер Prusa i3 MK3SНаш самодельный 3D-принтер

Подробнее о модели Prusa i3 мы поговорим в другом посте, а пока сосредоточимся на изготовлении самодельного 3D-принтера. Мы начнем с объяснения вам деталей, которые будут использоваться, и их приблизительных цен. Потом будем делать сборку всех деталей, потом электронику. Наконец, пробная печать, и ваш домашний 3D-принтер готов менее чем за 150 долларов.

Шаг 1: Детали 3D-принтера

Механические и аппаратные части

Детали, необходимые для конструкции и работы нашего самодельного 3D-принтера, перечислены ниже.

| Деталь | Количество | Прибл. Цена (Индия) (в долларах США) |

|---|---|---|

| Деревянный лист | 350 мм x 120 мм | 1,00 |

| Лист из алюминиевого волокна | 3,00 | |

| Гайки M4 | По мере необходимости | 0,25 (10 шт. ) ) |

| Хомут | 1 Пакет | 0,75 |

| Труба ПВХ 9 0042 | 265 см | 1,50 |

| Соединитель 90 градусов из ПВХ | 6 | 1,50 (1 шт.) |

| Тройник для труб из ПВХ | 2 | 0,70 |

| Экструдер MK8 | 8,00 | |

| Винт и гайка для выравнивания станины с пружиной | 4 | 3,50 |

| Резьбовой стержень M8 38 см с гайкой | 2 | 7,50 |

| LM8UU Линейные подшипники | 12 | 12,00 |

| Шкив с 16 зубьями, диаметр 5 мм | 2 | 3,00 |

| Зубчатый ремень GT2 | 140 см | 8,00 |

| Соединительный вал (5 мм X 8 мм) | 2 90 042 | 4,00 |

| Стальной стержень диаметром 8 мм и длиной 500 мм. | 6 | 12,00 |

| Подшипник с внутренним диаметром от 8 до 8,5 мм | 2 | 1,00 |

| $ 67,70 ~ $ 68,00 |

Электрические детали

| Часть | Количество | Прибл. Цена (Индия) (в долларах США) Цена (Индия) (в долларах США) |

|---|---|---|

| Блок питания 12 В, 20 А | 1 | 14,00 |

| Медный провод разного размера AWG для проводки | 1 м | 0,25 |

| Arduino Mega | 1 | 10,00 9 0042 |

| Драйверы шаговых двигателей | 4 | 5.00 |

| Шаговый двигатель NEMA 17 | 5 | 25,00 |

| Концевые упоры | 3 | 3,50 |

| Термистор нагревательного слоя 9 0042 | 1 | 1,25 |

| E3D Hotend | 1 | 9,00 |

| Тепловая платформа | 1 | 8,00 |

| Рампы 1.4 | 1 | 6,00 |

| Итого | $ 82,00 |

Общая стоимость механических и электрических деталей = 68,00 долл. США + 82,00 долл. США = 150 долл.

США, как и было обещано.

США, как и было обещано.

- Драйверы шаговых двигателей (4 шт.) – 1 драйвер будет управлять двумя шаговыми двигателями оси Z, остальные будут управлять одним шаговым двигателем каждый.

- Шаговый двигатель NEMA 17 (5 номеров) — 1 для оси X, 1 для оси Y, 2 для оси Z и 1 для экструдера. Я использовал двигатели NEMA, которые дают мне крутящий момент 4,2 кг/см.

Все ссылки на покупку приведены в описании следующей ссылки на видео You Tube.

Шаг 2: Сборка рамы

Это самодельный 3D-принтер, поэтому мы используем трубу из ПВХ для рамы. Общая длина трубы из ПВХ составляет 265 см. Отрежьте два куска по 400 мм, три куска по 350 мм, два куска по 250 мм и два куска по 150 мм. Соберите нижнюю часть рамы в соответствии со схемой ниже.

Сборка нижней рамы

Возьмите две детали по 40 см и одну деталь по 35 см, чтобы собрать верхнюю часть рамы. Прикрепите верхнюю и нижнюю части рамы. окончательная сборка каркаса будет выглядеть так.

Рама

Шаг 3: Подготовка осей (X, Y, Z)

Подготовка оси Z

- Вырежьте квадратный алюминиевый лист размером 33 x 10 см.

- Поместите его под Т-образные соединения, прикрутите лист с трубой из ПВХ, чтобы закрепить его место.

- Теперь установите шаговый двигатель на оба тройника.

- Отметьте положение шагового двигателя на листе для сверления отверстия.

- После просверливания отверстия привинтите оба шаговых двигателя на свои места.

- Теперь подсоедините муфту к обоим валам двигателя.

- Подсоедините резьбовой стержень к муфте.

Подготовка оси Y

- Из четырех деревянных палочек сформируйте квадрат 250 x 250 мм.

- Прикрепите два линейных подшипника к параллельной стороне квадрата.

- Вставьте гладкий стержень с обеих сторон квадрата.

- Прикрутите гладкие стержни к трубам из ПВХ, чтобы зафиксировать их.

- Добавить Еще один квадрат 8 х 8 см на задней стороне трубы из ПВХ принтера можно сделать с любой стороны 350 мм трубы из ПВХ сзади или спереди принтера. В моем случае я выбрал направление к 150-миллиметровой трубе из ПВХ, которая находится сзади моего принтера.

- Прикрутите квадрат с трубой из ПВХ и прикрутите к нему шаговый двигатель.

- Установите шкив с 16 зубьями на вал двигателя.

- Добавьте еще один винт шкива в переднюю трубу из ПВХ для вращения ремня ГРМ.

Подготовка оси X

Ползунок горячего конца

Вырезать квадрат 8,4 x 5..5 см. Используйте четыре линейных подшипника для ползунка Hotend, прикрепите их к квадратной части стяжкой-молнией. На изображении выше. Теперь вырежьте квадратный кусок алюминиевого листа размером 10,3 х 6 см. Используйте компоновку двигателя NEMA 17 для точного сверления отверстия в листе. Также просверлите отверстия для линейного подшипника и гайки резьбового стержня.

Привинтите двигатель и стяжку-молнию, линейный подшипник и гайку с резьбовым стержнем. Добавьте шкив с 16 зубьями на вал двигателя. Используйте другой квадратный кусок 8 x 6 см, чтобы сделать другой конец привода оси X. Прикрепите к нему шкив с 16 зубьями для вращения ремня ГРМ. Просверлите отверстие для линейного подшипника и резьбового стержня. Гайка. Завяжите их также.

Просверлите отверстие для линейного подшипника и резьбового стержня. Гайка. Завяжите их также.

Сборка оси X

Теперь вставьте два гладких стержня в ползунок экструдера и прикрепите оба конца сборки оси X, чтобы завершить сборку.

Шаг 4: Добавьте ремень ГРМ

Сначала добавьте ремень ГРМ на ось Y. Сделайте петлю на открытом конце ремня ГРМ и затяните его стяжкой. Возьмите два винта и затяните их ниже ползунка оси Y по прямой линии. Подсоедините петлю ремня ГРМ к одному винту, а затем измерьте длину и натяжение ремня ГРМ для плавной работы слайдера. Сделайте петлю из другого конца ремня ГРМ и вставьте его в винт. Ваше подключение будет выглядеть так.

Соединение ремня ГРМ по оси Y

Для оси X выполните тот же метод. Ось X будет выглядеть так.

Соединение ремня привода ГРМ по оси X

Шаг 5: Окончательная сборка деталей

Добавление оси X к резьбовому стержню оси Z

Отрежьте алюминиевый лист размером 250 x 250 мм. Положите нагревательную подушку на лист и отметьте положение для отверстия для винта. После того, как просверлите отверстие, прикрутите лист к деревянной раме по оси Y, затем используйте винт для выравнивания платформы, чтобы закрепить нагревательную платформу на алюминиевом листе. Поместите узел оси x на резьбовой стержень оси z и вращайте резьбовой стержень, пока ось x не опустится вниз.

После того, как просверлите отверстие, прикрутите лист к деревянной раме по оси Y, затем используйте винт для выравнивания платформы, чтобы закрепить нагревательную платформу на алюминиевом листе. Поместите узел оси x на резьбовой стержень оси z и вращайте резьбовой стержень, пока ось x не опустится вниз.

Вырежьте деревянный лист размером 350 x 120 мм, просверлите большое отверстие для его установки в верхней части рамы. Кроме того, просверлите отверстие для опорного подшипника с резьбовым стержнем, измерив его положение, чтобы можно было точно просверлить отверстие. прикрутите лист к раме. Убедитесь, что опорный подшипник с резьбовым стержнем и двигатель находятся на одной линии.

Возьмите E3d Hot-end и прикрутите его к ползунку Hot-end по оси x. Распакуйте узел экструдера и соберите его на шаговом двигателе. Прикрутите двигатель экструдера к верхнему верхнему листу. Подсоедините тефлоновую трубку между экструдером и горячим концом.

Подключите Arduino Mega и Ramps Shield. Установите все перемычки на все четыре штырька перемычек драйвера, подключите X, Y, Z и драйвер шагового двигателя E0. Подсоедините разъем кабеля дисплея к Aux-3 и Aux-4. Поместите всю сборку на верхний лист. Прикрепите все три концевых упора рядом с каждым осевым двигателем. Прикрутите дисплейный блок также к верхнему верхнему листу. Вертикально прикрутите блок питания к боковой стороне рамы.

Установите все перемычки на все четыре штырька перемычек драйвера, подключите X, Y, Z и драйвер шагового двигателя E0. Подсоедините разъем кабеля дисплея к Aux-3 и Aux-4. Поместите всю сборку на верхний лист. Прикрепите все три концевых упора рядом с каждым осевым двигателем. Прикрутите дисплейный блок также к верхнему верхнему листу. Вертикально прикрутите блок питания к боковой стороне рамы.

Шаг 6: Электрическое подключение

- Используйте медные провода для подключения источника питания, экрана Ramps 1.4 и нагревательной платформы для лучшей работы принтера.

- Подсоедините все двигатели к экрану рампы.

- Двигатель оси X к штырям шагового двигателя Ramps X

- Двигатель оси Y к штырям шагового двигателя Ramps Y

- Двигатель оси Z к штырям шагового двигателя Ramps Z

- Подсоедините концевые упоры к пандусам

- Конечный упор оси X к X – мин.

- Конечный упор оси Y к мин. Y

- Конечный упор оси Z к мин.

Z

Z - Подсоедините кабель блока дисплея к Exp1 и Exp2

- Провод нагревательного слоя к рампам D8

- Вентилятор горячего конца к рампам D10

- Вентилятор многослойного охлаждения к рампам 12 В Aux

- Тепловой слой и термистор горячего конца

- Подключение нагревателя сопла к рампам D10

- Термистор нагревательного слоя размещается в центре нагревательного элемента, а над ним размещается стеклянная пластина.

9 0288 Подключить сейчас Выходной кабель источника питания к силовому разъему рампы

Шаг 7: Схема подключения вашего самодельного 3D-принтера

Все детали соединяются, как показано выше, и закрепляются стяжками.

Шаг 8: Самодельный 3D-принтер Кодирование Arduino

- Подключите Arduino mega к ПК с помощью кабеля для передачи данных.

- Затем загрузите файл по ссылке, указанной ниже.

- Затем следуйте командам:

- Откройте файл 3D Printercode.rar > Распакуйте ее

- Откройте Marlin-1.

1.x > Marlin > Marlin.ino

1.x > Marlin > Marlin.ino - Если вам необходимо внести изменения в код, выберите Configuration.h или код уже установлен для вышеуказанного принтера.

- Выберите порт и плату (Arduino Mega 2560)

- Выберите Compile > Upload

- После этого ваш принтер готов к работе.

Шаг 9. Проверка

Включите питание принтера. В прошивке уже установлен максимальный лимит принтера и размер, так что не нужно требовать устанавливать лимит. Но не стесняйтесь изменять их в соответствии с вашим дизайном.

Проверьте направление вращения двигателя, если какой-либо двигатель вращается неправильно, поменяйте местами его обмотки и проверьте снова. Возврат шагового двигателя в исходное положение и калибровка шагов/мм. Поместите нить в экструдер и откалибруйте скорость подачи экструдера. Выровняйте грелку. Теперь ваш принтер готов к печати.

Обычные модели, напечатанные на 3D-принтере, требуют сглаживания для окончательного вида. Таким образом, мы используем методы сглаживания PLA, вы можете посетить наш блог об этом.

Шаг 10: Печать

Перед началом печати вам потребуется файл САПР в формате .stl.

Вы можете использовать свой собственный файл .STL или загрузить его со страницы нашего продукта.

Поиск

Существует так много программного обеспечения для 3D-печати, как:

- Simplify 3D (платно),

- Pronterface (бесплатно)

- Cura Slicer (бесплатно)

- Хост Repetier (бесплатно)

Мы рекомендуем хост Repetier, поскольку он удобен для пользователя.

См. этапы печати в разделе Печать и тестирование 3D-принтера своими руками.

Если у вас есть какие-либо вопросы относительно деталей или конструкции, не стесняйтесь задавать их в комментариях. 😃

Часто задаваемые вопросы о самодельном 3D-принтере: —

За какую минимальную сумму можно изготовить 3D-принтер дома?

3D-принтер в основном состоит из двух типов деталей: электрических и механических. Механические части стоят около 68 долларов, а электрические — около 82 долларов. Таким образом, вы можете приобрести самодельный 3D-принтер всего за 150 долларов.

Таким образом, вы можете приобрести самодельный 3D-принтер всего за 150 долларов.

Что самое дорогое в самодельном 3D-принтере?

Самая дорогая часть самодельного 3D-принтера — блок питания на 12 вольт 20 ампер, который стоит около 12 долларов. Цена может варьироваться в зависимости от вашего местоположения.

Плюсы и минусы

Этот самодельный 3D-принтер имеет широкие возможности настройки. Вы можете использовать алюминиевые трубки вместо труб из ПВХ или использовать линейную направляющую вместо гладкого стержня и линейного подшипника.

Этот самодельный 3D-принтер стоит менее 150 долларов, поэтому основной недостаток в том, что мы использовали недостаточно высококачественных деталей, но если вы хотите использовать его, вы можете добавить их.

Самодельный 3D-принтер по очень доступной цене. Это ограничивается только вашим любопытством. Вы также можете преобразовать его в высококачественный точный. Этот самодельный принтер можно построить за очень короткое время, и вы можете приступить к созданию прототипа.

Этот самодельный принтер можно построить за очень короткое время, и вы можете приступить к созданию прототипа.

Джуниор проектирует и собирает самодельный 3D-принтер — The Dispatch Компьютер Лукаса Нопфле в спальне лаборатории, добавляя последние штрихи к своему последнему инженерному проекту.

Во-первых, начало сложного проекта по созданию самодельного полностью функционирующего 3D-принтера в октябре 2021 года. Нопфле потребовалось девять напряженных месяцев, чтобы заставить принтер работать. Хотя теперь он работает, Knoepfle полон решимости собрать более совершенный принтер.

«Я очень близок к тому, чтобы закончить. Он функционален, но есть вещи, которые нужно немного доработать», — сказал Кнопфле. «Это как торт, но без декоративной глазури».

Используя этот настрой, Knoepfle прошлым летом доработал последние несколько деталей. Начинающий инженер-электрик, Кнопфле зачислен на инженерный курс здесь, в Боуи, под названием «Инженерное проектирование и решение проблем», который преподает преподаватель CTE Кристофер Редмонд.

«Лукас уже пришел на урок с большим объемом информации, — сказал Редмонд. «Он много знал, когда шел в класс. Я помог ему как бы усовершенствовать его знания и немного сфокусировать их, выясняя, как проектировать детали для клиентов».

Прежде чем присоединиться к инженерному сообществу здесь, в кампусе, Кнопфле провел годы, переваривая столько материалов по электрике и математике, к которым у него был доступ.

«Почти все, что я узнал, было получено благодаря чтению книг и статей, просмотру видео, посещению онлайн-форумов, и многое из этого я просто пытался понять, что часто означает поиск всего, что мне нужно знать», Кнопфле сказал. «Некоторые примеры ресурсов, из которых я учился: форум блога EEV и канал YouTube, книги по электротехнике для колледжей, спецификации, веб-сайты, предлагающие информацию о технологиях Keysight, электронные сабреддиты и каналы YouTube Great Scott и Marco Reps».

Используя свои базовые знания и экспериментируя методом проб и ошибок, Кнопфле смог починить свою собственную электронику, такую как случайно сломанный MacBook, радио или газонокосилку. Недавно он начал создавать свои собственные предметы с нуля. Его свободное время часто уходит на поиск и устранение неисправностей старых радиоприемников и пополнение растущего ассортимента незавершенного оборудования.

Недавно он начал создавать свои собственные предметы с нуля. Его свободное время часто уходит на поиск и устранение неисправностей старых радиоприемников и пополнение растущего ассортимента незавершенного оборудования.

«Я начал заниматься более крупными проектами только в последние два или три года, — сказал Кнопфле. «Но, помимо принтера, моими наиболее заметными проектами были: радиоуправляемая машина, которую я построил почти полностью с нуля для соревнований во время COVID, работающий самоуправляемый автомобиль, напечатанный на 3D-принтере, простой двоичный калькулятор, я изготовил небольшую панель управления питанием. , и я построил антенную башню, которая могла вращаться на нашем заднем дворе».

Всегда ища более сложные проекты для своей коллекции, он хотел получить более сложное задание. Купив собственный 3D-принтер в декабре 2020 года, он смог наблюдать, как он работает, и был уверен, что сможет воссоздать свой собственный.

«Я видел, насколько хороши принтеры, созданные другими людьми, и мне нужен принтер получше, чтобы я мог участвовать в соревновании 3DBenchy SpeedBoatRace, — сказал Кнопфле. лодку как можно быстрее, соблюдая определенные правила».

лодку как можно быстрее, соблюдая определенные правила».

Как только принтер заработал, он смог начать печатать товары для других людей. Боуи-младший Джоаб Астран встретил Нопфле на уроке «Введение в инженерию и дизайн» и обнаружил, что Кнопфле изготовил свой собственный 3D-принтер. Оттуда и начался полиграфический бизнес Кнопфле. Астран — лишь один из немногих студентов, которые обратились к Лукасу с просьбой о 3D-печатных предметах.

«Я купил шлем для одного персонажа из сериала, — сказал Астран. «Это того стоило. Товар высокого качества, выглядит прочным и имеет очень мелкие детали».

Для печати объектов Лукас использует бесплатное приложение для моделирования под названием Fusion 360 для проектирования объектов перед печатью. Такие приложения, как Fusion 360, имеют решающее значение для работы процесса печати, поскольку дизайн, созданный в Fusion 360 (или аналогичном приложении), — это то, чему будет следовать механика принтера в течение фактического периода времени печати.

«На разработку некоторых деталей у меня уйдет четыре часа, а на печать — час, — говорит Кнопфле, — тогда как на разработку некоторых деталей уходит час, а на печать — пять часов».

После того, как объект был разработан в Fusion 360, принтер использует эту предварительно разработанную модель для создания множества слоев расплавленного пластика, уложенных друг на друга, пока не будут получены требования, которые программирует Knoepfle. Редмонд особенно впечатлен Knoepfle.

«Лукас вышел за рамки простого создания 3D-принтера, пытаясь раздвинуть границы возможностей этих принтеров, используя экспериментальную и не полностью уточненную геометрию», — сказал Редмонд. «Так что это впечатляет, потому что это 3D-принтер, и они действительно крутые. Но определенно впечатляет то, что этот тип принтера еще не полностью принят сообществом».

Редмонд призывает своих учеников искать инженерные возможности помимо 90-минутного урока. Хотя он не хотел бы, чтобы его ученики создавали какой-то конкретный предмет, он надеется, что каждый из его учеников найдет применение своим инженерным знаниям за пределами классной комнаты.