Станок настольный горизонтально фрезерный: Горизонтально фрезерные станки купить по цене от 326000 руб. в Москве

Содержание

Устройство настольного горизонтально-фрезерного станка — презентация онлайн

Похожие презентации:

Устройство настольного горизонтально-фрезерного станка

Фрезерные станки

Назначение фрезерных станков

Наладка фрезерных станков

Фрезерные станки. (Тема 6)

Фрезерный станок

Металлорежущие станки

Металлорежущие станки

Фрезерные, строгальные, долбежные и протяжные станки

Фрезерный станок и технология фрезерования

Устройство настольного

горизонтально-фрезерного

станка.

Фрезерование — это операция механической обработки

металлов и искусственных материалов резанием. Она

заключается в том, что много-лезвийный инструмент — фреза

совершает вращательное (главное) движение, а

обрабатываемая заготовка — поступательное (движение

подачи).

Фрезерование применяют для получения плоскостей, пазов,

канавок, изготовления зубчатых колёс и др. Заготовку

устанавливают в тисках или непосредственно на столе станка.

В школьных мастерских применяют настольный

горизонтально-фрезерный станок модели НГФ-110Ш. На нём

можно фрезеровать горизонтальные и вертикальные

плоскости, пазы и т. д. концевыми, цилиндрическими,

торцевыми, дисковыми, угловыми и фасонными фрезами.

Диаметр фрезы не должен превышать 110 мм.

Горизонтальнофрезерный станок состоит

из основания 1, корпуса 3,

коробки скоростей 6.

Коробка скоростей

обеспечивает получение

шести частот вращения

шпинделя — от 125 до 1250

об/мин с помощью

рукояток 4 и 5.

Фреза закрепляется на

оправке 10 зажимными

втулками.

В верхней части корпуса 3 имеются направляющие типа

«ласточкин хвост», в которых установлен хобот 7. Хобот можно

перемещать вручную по направляющим. К переднему концу

хобота крепится серьга 9, которая служит опорой для оправки

10 с фрезой. Другой конец оправки закрепляется в шпинделе

станка.

Заготовку устанавливают

непосредственно на столе

12 станка или в тисках 11.

Стол может перемещаться

в продольном направлении

маховиком 2, в поперечном

направлении маховиком

13, в вертикальном

направлении по

направляющим станины

вместе с консолью 14

маховиком 15.

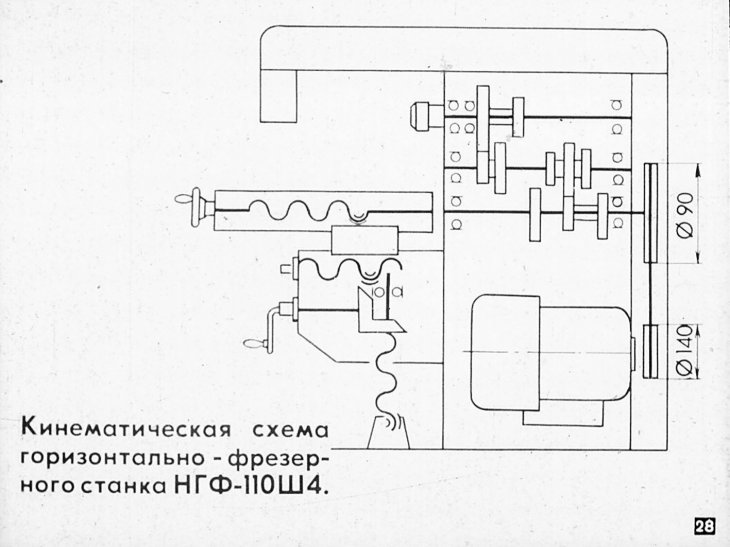

На рисунке показана упрощённая кинематическая схема

станка. От электродвигателя через клиноременную передачу

главное движение передается на шпиндель через пары

зубчатых колёс 2 и 5, а также 8 и 10. Коробка скоростей

позволяет изменять частоту вращения шпинделя за счет

соединения разных шестерён (например, в первой зубчатой

передаче могут быть соединены шестерни 1 и 4, или 2 и 5, или

3 и 6, а во второй — 7 и 9 или 8 и 10).

Заготовки из

искусственных

материалов, например

пластмасс,

обрабатывают при

частоте вращения

шпинделя большей,

чем при обработке

металлических

заготовок.

ВОПРОСЫ:

1.Что такое фрезерование?

2.Какие виды работ можно выполнять на фрезерном станке

НГФ-110Ш?

3.Из каких основных частей состоит станок НГФ-110Ш?

4. Каким образом крепят заготовки и инструменты на

Каким образом крепят заготовки и инструменты на

фрезерном станке?

5.Как установить необходимую частоту вращения

шпинделя?

English

Русский

Правила

5-осевой настольный фрезерный станок с ЧПУ со шпинделем 50 000 об / мин!

1 коммент.

Артикул

Pocket NC V2-50, 5-осевой настольный фрезерный станок с ЧПУ со шпинделем 50 000 об/мин и быстросменным шпинделем TIR 2 микрона. Модель V2-50 оснащена прецизионным японским шпинделем, гибридными керамическими подшипниками и швейцарской электроникой для достижения производительности съема материала, не имеющей себе равных на стандартном фрезерном оборудовании. Они также сотрудничают с DATRON, немецким производителем вертикальных и горизонтальных обрабатывающих центров мирового класса, чтобы предоставить инструменты, которые дополняют невероятную скорость, обеспечиваемую шпинделем NSK.

Из Pocket NC:

В Pocket NC все о мире малого: мелкие детали, небольшие инструменты, а с V2-50 время работы также может быть небольшим. Те из вас, кто занимается производством, уже знают, что скорость съема материала имеет решающее значение. Для быстрого изготовления деталей ключевым фактором является загрузка стружки. Чем быстрее удаляется исходный материал, тем более рентабельной становится деталь. Преимущества увеличения скорости съема материала не меняются для мелких деталей, но величина давления, которое мы можем применить к мелкой оснастке по сравнению с крупной, меняется. Всплески давления инструмента, даже незначительные, часто приводят к поломке инструмента, и из-за этого небольшие инструменты работают с более низкими скоростями подачи и с меньшим количеством стружки, что приводит к дорогим и трудоемким деталям.

Высокая скорость вращения шпинделя меняет правила игры. Стандартные обрабатывающие центры обычно оснащены шпинделями, работающими в диапазоне 6-15 тыс. об/мин. Хотя эти машины могут быть намного больше и жестче, чем V2, инструменты, используемые для изготовления небольших деталей, ничем не отличаются. Данная концевая фреза способна снимать только определенное количество материала за один проход. Увеличив скорость шпинделя в 5 раз по сравнению с V2-10 и большинством других фрезерных станков, пользователи могут сократить время работы до 75% и увидеть значительное увеличение срока службы небольшого инструмента.

об/мин. Хотя эти машины могут быть намного больше и жестче, чем V2, инструменты, используемые для изготовления небольших деталей, ничем не отличаются. Данная концевая фреза способна снимать только определенное количество материала за один проход. Увеличив скорость шпинделя в 5 раз по сравнению с V2-10 и большинством других фрезерных станков, пользователи могут сократить время работы до 75% и увидеть значительное увеличение срока службы небольшого инструмента.

Чтобы увидеть все вышеперечисленные действия на V2-50, посмотрите, чем занимался Эд Крамер на машине V2-50 в своей мастерской за последние пару месяцев. Любой, кто знаком с Эдом, знает, что ему нравится резать твердые материалы и доводить свои станки до предела, именно это мы и искали, чтобы выяснить, с чем может справиться этот станок.

Некоторые из вас могут узнать это шпиндель, который мы использовали на наших оригинальных станках. Это правда, однако оригинальный Pocket NC просто не был готов к NRR-2651. Двигатель и электроника на V1 позволяли шпинделю развивать скорость только 10 000 об/мин, шпиндель V2-50 сопровождается двигателем и электроникой, которые поддерживают скорость 50 000 об/мин. Еще одним препятствием для пользователей V1 с NRR-2651 было то, что, несмотря на то, что рычаг предлагал быструю смену инструмента, измерение длины инструмента было далеко не быстрым. С добавлением измерительного щупа на V2 пользователи V2-50 смогут использовать быстросменный рычаг для простой замены инструментов, а измерительный щуп поможет поддерживать рабочий процесс в движении.

Еще одним препятствием для пользователей V1 с NRR-2651 было то, что, несмотря на то, что рычаг предлагал быструю смену инструмента, измерение длины инструмента было далеко не быстрым. С добавлением измерительного щупа на V2 пользователи V2-50 смогут использовать быстросменный рычаг для простой замены инструментов, а измерительный щуп поможет поддерживать рабочий процесс в движении.

V2-50 выпущен для предварительных заказов, поставки начнутся в мае и июне 2019 года. Мы принимаем только ограниченное количество предварительных заказов и полностью выпустим этот продукт летом 2019 года. У нас будут доступны предварительные заказы. пока не кончились! Для получения дополнительной информации о V2-50 см. технические характеристики здесь. Информацию об обновлениях и другие часто задаваемые вопросы можно найти здесь.

Мы проверили этот шпиндель на более прочных материалах, чем когда-либо прежде (титан G5!), и мы действительно можем сказать, что мы впечатлены и думаем, что вы тоже!

Проверьте их на http://www. pocketnc.com!

pocketnc.com!

В Vision Miner мы специализируемся на функциональной 3D-печати, особенно на высокопроизводительных пластиках, таких как PEEK, ULTEM, PPSU, PPS, CFPA и других. Если вы заинтересованы в использовании функциональной 3D-печати и материалов в своем бизнесе, не стесняйтесь обращаться к нам, и мы поможем вам сделать правильный выбор для вашего приложения. Позвоните по телефону 833-774-6863 или напишите по адресу [email protected], и мы здесь, чтобы помочь!

Система координат фрезерного станка с ЧПУ стала проще

Этот пост также доступен в:

Français (французский) Italiano (итальянский) Deutsch (немецкий) 日本語 (японский)

Вы будете использовать основы системы координат фрезерного станка с ЧПУ везде, а не только для одного конкретного станка с ЧПУ. Даже новейшие станки с ЧПУ в своей основе одинаковы: они используют оси X, Y и Z для определения координатного пространства внутри станка, а инструмент (иногда концевая фреза, иногда экструдер, иногда лазерный луч) перемещается вокруг этого пространства. Технологии могут меняться, но основные принципы остаются прежними. В этой статье мы рассмотрим основы системы координат ЧПУ, включая декартову систему координат, рабочую систему координат (WCS) и смещения.

Технологии могут меняться, но основные принципы остаются прежними. В этой статье мы рассмотрим основы системы координат ЧПУ, включая декартову систему координат, рабочую систему координат (WCS) и смещения.

Почему координаты важны для фрезерной обработки с ЧПУ?

Аддитивные станки строят деталь снизу вверх. Нет никаких сомнений в том, где начинается деталь на рабочей пластине. Однако что-то вроде фрезерного станка должно вычитать материал из внешнего объекта. Для этого машине необходимо понять положение запаса в физическом пространстве. Если бы это было так же просто, как вставить металлический блок в ваш ЧПУ и нажать «Пуск».

Все становится сложнее, когда добавляются различные фрезерные инструменты. Каждый бит имеет разную длину, которая изменяет расстояние между точкой привязки шпинделя и заготовкой. Исходная точка, которую вы только что установили для концевой фрезы длиной 1 дюйм, не будет работать для сверла длиной 3 дюйма.

Вы можете думать о системе координат как о том, как станки с ЧПУ понимают трехмерное пространство. Без системы координат ваше ЧПУ абсолютно не могло бы узнать:

Без системы координат ваше ЧПУ абсолютно не могло бы узнать:

- Где находится ваш блок материала

- Как далеко ваш инструмент находится от вашей детали

- Какие движения использовать для обработки вашей детали

Система координат может показаться сложной на первый взгляд, но ее можно разбить на простые составные части. Давайте сначала начнем с основ декартовой системы координат.

Декартовы основы

Почти все станки с ЧПУ используют декартову систему координат, основанную на осях X, Y и Z. Эта система позволяет машине двигаться в определенном направлении по определенной плоскости.

Сократите декартову систему до ее основ, и вы получите знакомый числовой ряд. Одна точка на линии обозначается как Origin . Любые числа слева от начала отрицательны, а числа справа — положительны.

Объедините оси X, Y и Z в 90 градусов, и вы создаете трехмерное пространство, в котором ваш станок с ЧПУ может перемещаться. Каждая ось встречается в Origin .

Каждая ось встречается в Origin .

Когда две оси соединяются, они образуют плоскость. Например, когда оси X и Y встречаются, вы получаете плоскость XY, где большая часть работы выполняется с 2,5D-деталями. Эти плоскости разделены на четыре квадранта, пронумерованных 1-4, со своими положительными и отрицательными значениями.

Простой способ понять декартову систему координат по отношению к вашему станку с ЧПУ — это использовать Правило правой руки . Держите руку ладонью вверх так, чтобы большой и указательный пальцы были направлены наружу, а средний палец был направлен вверх. Поместите руку перед станком с ЧПУ, выровняйте его со шпинделем, и вы увидите, что оси идеально выровнены.

- Средний палец — ось Z.

- Указательный палец — это ось Y.

- Большой палец — это ось X.

Как станок с ЧПУ использует координаты

Используя декартову систему координат, мы управляем станками с ЧПУ по каждой оси, чтобы преобразовать блок материала в готовую деталь. Хотя трудно описать оси с использованием относительных терминов, на основе каждой оси вы обычно получаете следующие движения с точки зрения оператора, стоящего лицом к станку:

Хотя трудно описать оси с использованием относительных терминов, на основе каждой оси вы обычно получаете следующие движения с точки зрения оператора, стоящего лицом к станку:

- Ось X позволяет движение «влево» и «вправо»

- Ось Y позволяет движение «вперед» и «назад»

- Ось Z позволяет движение «вверх» и «вниз»

Соберите все это вместе , и у вас есть станок с ЧПУ, который может резать разные стороны заготовки в плоскости XY и на разную глубину по оси Z. Будь то фрезерный станок, фрезерный станок или лазер, все они используют эту фундаментальную систему движения.

Движение вашего ЧПУ по системе координат всегда основано на том, как движется ваш инструмент, а не на столе. Например, увеличение значения координаты X перемещает стол влево, но с точки зрения инструмента он движется вдоль заготовки вправо.

При увеличении координаты оси Z шпиндель перемещается вверх, при уменьшении — вниз, в заготовку. Вы режете кусок, который соответствует отрицательной координате оси Z.

Если прочитав это, вы запутались еще больше, чем раньше, не беспокойтесь. Понимание разницы между движением вашего инструмента и стола легче показать, чем объяснить словами. Посмотрите видео ниже от Роберта Коуэна, чтобы увидеть это в действии:

Происхождение вашего станка с ЧПУ

Каждый станок с ЧПУ имеет собственную внутреннюю исходную точку, называемую Дом машины . Когда ваш ЧПУ загружается впервые, он понятия не имеет, где находится в физическом пространстве, и требует калибровки, чтобы ориентироваться.

Когда происходит этот процесс, все три оси вашего ЧПУ перемещаются к своему максимальному механическому пределу. Как только предел достигнут, сигнал отправляется на контроллер, который записывает исходное положение для этой конкретной оси. Когда это происходит для всех трех осей, станок находится в исходном положении.

Когда это происходит для всех трех осей, станок находится в исходном положении.

Внутренний процесс может варьироваться от машины к машине. Для некоторых станков имеется физический концевой выключатель, который сигнализирует контроллеру о том, что станок достиг предела оси. На некоторых машинах есть целая сервосистема, которая делает весь этот процесс невероятно плавным и точным. Контроллер станка посылает сигнал через печатную плату на серводвигатель, который подключается к каждой оси станка. Серводвигатель вращает шариковый винт, прикрепленный к столу вашего станка с ЧПУ, заставляя его двигаться.

Движение стола вперед и назад мгновенно сообщает об изменении координат с точностью до 0,0002 дюйма.

Как машинисты используют координаты ЧПУ

До сих пор мы говорили о том, как станок с ЧПУ использует свою внутреннюю систему координат. Проблема в том, что нам, людям, не очень легко ссылаться на эту систему координат. Например, когда ваш ЧПУ находит свое исходное положение, он обычно имеет экстремальные механические ограничения по осям X, Y и Z. Представьте, что вам нужно использовать эти экстремальные значения координат в качестве отправной точки для вашей программы ЧПУ. Какой кошмар.

Представьте, что вам нужно использовать эти экстремальные значения координат в качестве отправной точки для вашей программы ЧПУ. Какой кошмар.

Чтобы упростить написание программ ЧПУ, мы используем другую систему координат, предназначенную для манипулирования человеком, которая называется рабочей системой координат или WCS . WCS определяет конкретную исходную точку на блоке материала, обычно в программном обеспечении CAM, таком как Fusion 360.

Вы можете определить любую точку на блоке материала как исходную точку для WCS. Как только исходная точка установлена, вам нужно будет найти ее внутри вашего станка с ЧПУ, используя искатель кромок, циферблатный индикатор, щуп или другой метод определения местоположения.

Выбор исходной точки для вашего WCS требует тщательного планирования. Помните об этих моментах при прохождении процесса:

- Исходная точка должна быть найдена механическими средствами с помощью краевого искателя или щупа

- Повторяющиеся исходные точки помогают сэкономить время при замене деталей

- Исходная точка должна учитывать требуемые допуски последующих операций

Может быть другая полный блог по выбору наиболее оптимальной исходной точки, особенно для каждой последующей настройки, когда набор допусков начинает расти. Убедитесь, что вы помните о допусках ранее обработанных элементов, вашего механизма позиционирования и вашего станка, чтобы убедиться, что ваша окончательная деталь соответствует спецификации.

Убедитесь, что вы помните о допусках ранее обработанных элементов, вашего механизма позиционирования и вашего станка, чтобы убедиться, что ваша окончательная деталь соответствует спецификации.

Взаимодействие ЧПУ и системы координат человека

Как мы упоминали выше, люди-операторы будут использовать WCS, которая предоставляет простой набор координат для написания программы ЧПУ. Однако эти координаты всегда отличаются от координат станка, так как же ваш станок с ЧПУ согласует их? Со смещениями.

Станок с ЧПУ будет использовать рабочее смещение, чтобы определить разницу в расстоянии между вашей WCS и его собственной исходной позицией. Эти смещения хранятся в контроллере станка, и обычно к ним можно получить доступ в таблице смещений.

Здесь мы видим, что запрограммировано несколько смещений; G54, G55 и G59. В чем преимущество наличия нескольких смещений? Если вы обрабатываете несколько деталей в одном задании, каждой детали можно назначить собственное смещение. Это позволяет станку с ЧПУ точно связывать свою систему координат с несколькими деталями в разных местах и одновременно выполнять несколько настроек.

Это позволяет станку с ЧПУ точно связывать свою систему координат с несколькими деталями в разных местах и одновременно выполнять несколько настроек.

Смещения инструмента

Довольно часто для одной и той же работы используется несколько инструментов, но вам нужен способ учета различной длины инструментов. Программирование смещения инструмента на вашем станке с ЧПУ упрощает эту работу. С запрограммированным смещением инструмента ваш станок с ЧПУ будет точно знать, насколько далеко каждый инструмент выступает от шпинделя. Существует несколько способов записать коррекцию инструмента:

- Бег . Переместите инструмент из исходного положения станка в нулевое положение детали. Пройденное расстояние измеряется и вводится как смещение инструмента.

- Прецизионный блок. Установите все инструменты в общую позицию Z в верхней части прецизионного блока 1-2-3, лежащего на столе станка.

- Зондирование. Используйте щуп для автоматического определения смещения инструмента.

Это самый эффективный метод, но и самый дорогой, так как требует зондового оборудования.

Это самый эффективный метод, но и самый дорогой, так как требует зондового оборудования.

Изображение предоставлено компанией «Практический машинист».

Собираем все вместе

Теперь, когда у нас есть все основы координат, давайте пройдемся по набору примеров заданий. Мы используем деталь, которая уже была обработана вручную, чтобы определить внешнюю форму. Теперь нам нужно использовать станок с ЧПУ, чтобы просверлить несколько отверстий, карманов и прорезей.

Работа 1

Сначала нам нужно защитить и установить наши оси и исходную точку:

- Деталь зажимается в тисках, крепится болтами к столу станка и выравнивается по осям станка.

- Это обеспечивает совмещение оси X WCS с осью X станка.

- Левая часть лица упирается в тиски. Это устанавливает повторяющееся начало оси X.

- Так как одна из губок тисков фиксирована, мы можем использовать эту губку для определения повторяемого начала координат оси Y, находя это местоположение с помощью кромкоискателя или щупа.

С помощью нашей WCS наша машина теперь понимает положение заготовки относительно своих внутренних координат. Процесс обработки начинается с обработки кармана и сверления отверстий на первой стороне детали.

Задание 2

Теперь деталь нужно перевернуть, чтобы обработать другую сторону. Поскольку мы только что перевернули деталь на 180 градусов, внешний контур был симметричным, а предыдущие смещения по осям X и Y были повторяемыми, WCS не изменится. Мы также используем тот же инструмент, чтобы можно было использовать то же смещение по оси Z.

Одна важная переменная, о которой следует помнить, это усилие зажима ваших тисков. Если вы еще не видели его в своем магазине, слесари обычно отмечают закрытое положение тисков черным маркером или используют динамометрический ключ. Почему они это делают? Для создания постоянного давления зажима при перемещении или вращении деталей. Изменения давления зажима могут привести к изменению положения детали или другим неисправностям, таким как деформация или искривление детали, в зависимости от геометрии детали. Предполагая, что наша сила зажима более или менее одинакова, теперь можно обрабатывать Задание 2.

Предполагая, что наша сила зажима более или менее одинакова, теперь можно обрабатывать Задание 2.

Работа 3

Теперь нам нужно просверлить несколько отверстий, для чего нужно поставить деталь на торец. Это вращение не меняет XY-начало координат WCS. Однако теперь у нас меньше расстояние перемещения между нашим инструментом и деталью.

Для этого необходимо использовать новое смещение, которое сместит исходную точку в верхний угол детали. Мы также убрали параллели, чтобы увеличить поверхность захвата, и опустили тиски, чтобы они соединялись с лицевой стороной детали, а не с нижним карманом.

Мы по-прежнему можем использовать две исходные опорные плоскости для выполнения задания 3.

Это простой пример; деталь квадратная, начало координат XY повторялось для всех трех установок, и даже начало координат Z менялось только один раз. Но мыслительный процесс, связанный с выравниванием, воспроизводимостью и точностью предыдущих функций, важен, и вы обнаружите, что повторяете эти основные шаги снова и снова.