Stanok samadelni: Делаем самодельные станки и инструменты своими руками

Содержание

Самодельный ЧПУ станок своими руками быстро

Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче…, недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

Я по-прежнему считаю, что небольшой станок, например, с рабочим полем 500х300 мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения. Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Вот и получается, что небольшой гравировально-фрезерный станок дешевле сделать на круглых направляющих скольжения с обычной винтовой передачей. Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить. Само собой, упомянутое «некоторое значение» — вещь относительная. Стоимость изготовления механики в Москве и, например, на Урале отличается в разы. По моим оценкам, для Москвы размер рабочего хода, при котором стоит подумать о шариковых линейных направляющих, составляет 1000…1200 мм и более.

Статья планировалась из двух частей. Первая часть должна была быть посвящена выбору направляющих, особенностям проектирования и конструирования механики с использованием шариковых линейных направляющих, а вторая — практической реализации станка. Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Задача

Вообще говоря, «на скорую руку» делаются бутерброды и салаты, романтический ужин можно соорудить на скорую руку, но не станок. Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

«На скорую руку» это значит технологично для домашнего производства. Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно. На худой конец, сгодится простая ножовка по металлу и дрель.

На худой конец, сгодится простая ножовка по металлу и дрель.

Кое-кто скажет: «Ну, ты загнул, товарищ! Так не бывает», и будет прав. Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Ставя перед собой такую задачу, надо хорошо понимать, что осуществить задуманное можно только при условии широкого применения покупных комплектующих и стандартных алюминиевых профилей. Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка — тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

И последнее соображение. «На скорую руку» ассоциируется с понятиями просто и быстро. Если с определением «просто» можно согласиться, то быстро вряд ли получится. Изготовление даже простых деталей может затянуться на неопределенный срок, но как говорится, «терпение и труд – все перетрут».

Подытожим:

- Для фрезерования бальзы, фанеры, дерева, пластиков и тонких (до 2 мм) алюминиевых сплавов.

- На линейных шариковых направляющих и зубчатых ремнях.

- Рабочее поле не менее 1000х300х90.

- Разрешение позиционирования не хуже 0,1 мм.

- Скорость позиционирования не менее 2 м/мин.

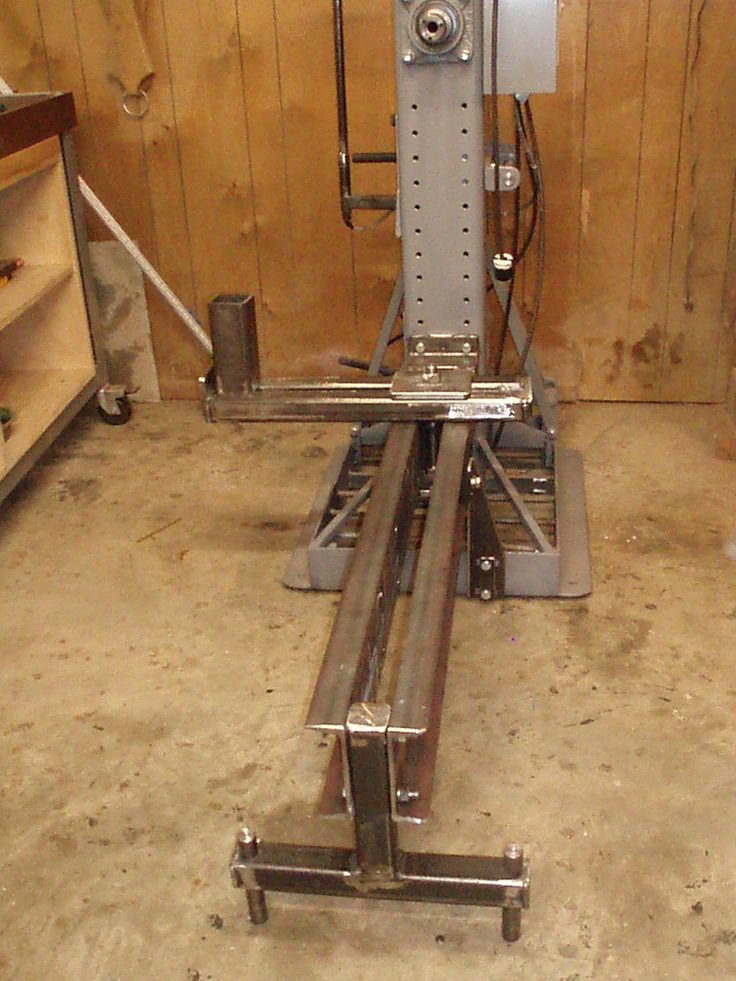

Икс

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

Товарный вид

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т. е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Игрек

Пошли дальше.

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

А можно…?

Отвечаю сразу — МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» — Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» — Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» — Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» — Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» — Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» — Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» — Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Такие, вот, дела.

Самодельный ЧПУ станок

Самодельный ЧПУ станок

| |||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||

Еще статьи.

| |||||||||||||||||||||||||||||||||||||||||

| << Первая < Предыдущая 1 2 3 4 5 6 7 8 9 10 Следующая > Последняя >> | |||||||||||||||||||||||||||||||||||||||||

| Страница 1 из 16 | |||||||||||||||||||||||||||||||||||||||||

Самодельные машины | Журнал деревообработки Stumpy Nubs

‹Вернуться на предыдущую страницу

Показаны все 12 результатов

Сортировка по умолчаниюСортировать по популярностиСортировать по последнимСортировать по цене: от низкой к высокойСортировать по цене: от высокой к низкой

Посмотреть как:

Быстрый просмотр

Ленточная пила 24″

Самодельные станки, чертежи

Эта ленточная пила БОЛЬШАЯ во всем, кроме размера. Он имеет полный 24-дюймовый зев, но при этом достаточно мал, чтобы поместиться на столе. Он оснащен функциями, которых нет даже у серийно выпускаемых пил, таких как встроенный выдвижной стол для поперечной резки, направляющие полотна на шарикоподшипниках и уникальный пылесборник. Вы можете использовать обычные 104-105-дюймовые лезвия, и самое приятное то, что они почти полностью сделаны из дерева!

Он имеет полный 24-дюймовый зев, но при этом достаточно мал, чтобы поместиться на столе. Он оснащен функциями, которых нет даже у серийно выпускаемых пил, таких как встроенный выдвижной стол для поперечной резки, направляющие полотна на шарикоподшипниках и уникальный пылесборник. Вы можете использовать обычные 104-105-дюймовые лезвия, и самое приятное то, что они почти полностью сделаны из дерева!

15,00 $ Добавить в корзину

Быстрый просмотр

Верстак Roubo 2×6

Приспособления для ручных инструментов, самодельные станки, чертежи, мастерские

Андре Рубо был одним из старейших мастеров по дереву, а уникальные рисунки, найденные в его книге восемнадцатого века, более чем вдохновляли столяров. 200 лет. Stumpy разработал версию этой скамьи, которая является самой простой и дешевой в изготовлении. Вы можете построить его без сложных столярных работ и без компромиссов в прочности и характеристиках, и все это из дешевых строительных пиломатериалов! Он большой, крепкий и обладает всеми функциями, которые оценит плотник с ручным или даже с электроинструментом.

10,00 $ Добавить в корзину

Быстрый просмотр

Настольный столярный станок для бисквита

Самодельные станки, столярные приспособления, разное, чертежи

Этот станок родился из разочарования! У Стампи был дешевый ручной столярный станок для печенья, который он купил по прихоти в Harbour Freight. Проблема с такими дешевыми инструментами заключается в трудности, связанной с созданием точно расположенного паза без раскачивания инструмента во время резки! Итак, как любой хороший столяр, Стампи решил найти решение. В результате получилось настольное устройство, которое может превратить дешевый инструмент в нечто более простое в использовании, чем даже дорогие ручные версии. Настольный столярный станок для печенья быстр и точен, недорог в сборке и имеет множество применений. Он отлично подходит для склеивания кромок досок, укрепления любого стыкового соединения, вырезания пазов для фальшпанелей и рамок для картин. .. что угодно!

.. что угодно!

10,00 $ Добавить в корзину

Быстрый просмотр

Ограждение фрезерного стола Deluxe

Самодельные станки, чертежи, приспособления для фрезерования

Эта удивительно точная и универсальная направляющая стола создана по образцу очень дорогой системы Incra LS. Он оснащен набором взаимосвязанных зубьев, создающих упоры через каждые 1/16 дюйма. Вы не промахнетесь даже на малейшую долю дюйма! работает на любом фрезерном столе и является самым точным самодельным фрезерным ограждением из существующих.0003

8,00 $ В корзину

Быстрый просмотр

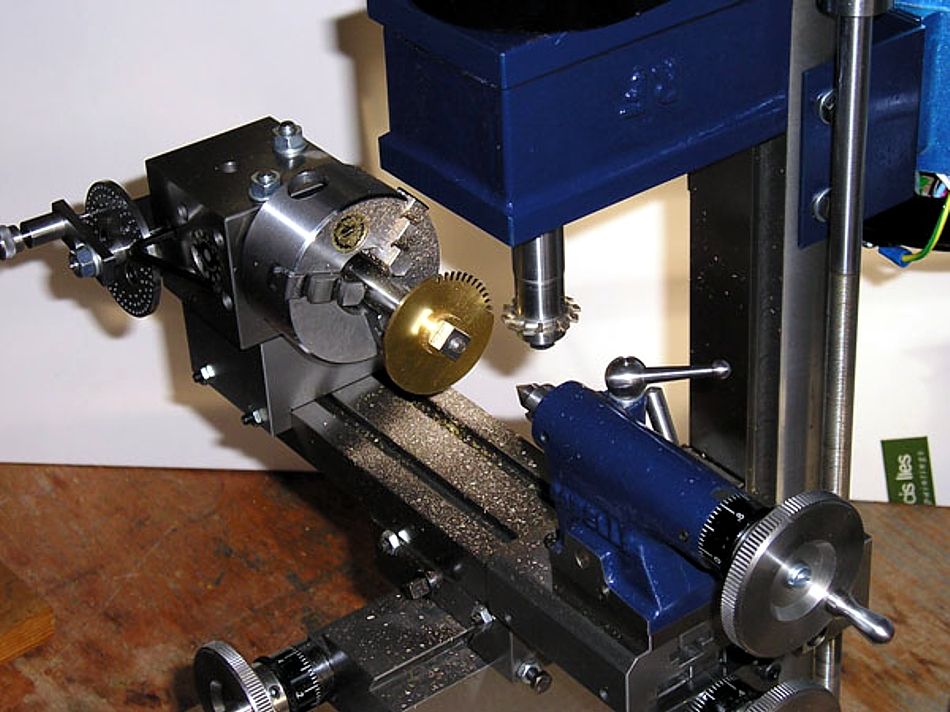

Долбежный станок Domino Style

Самодельные станки, приспособления для столярных работ, чертежи, приспособления для фрезерования

Это инструмент, о котором Стампи давно мечтал, но просто не мог оправдать цену в 1000 долларов за коммерческую версию! Это ручной долбежный станок, предназначенный для столярных работ со свободными шипами, что очень похоже на традиционные столярные изделия с пазами и шипами, но НАМНОГО быстрее и проще! Эту самодельную версию, вдохновленную Festool Domino, сделать намного проще, чем вы думаете, и она имеет больше применений, чем вы можете себе представить!

8,00 $ В корзину

Быстрый просмотр

Станок для изготовления ласточкина хвоста

Самодельные станки, приспособления для столярных работ, чертежи, станки для фрезерования

Я разработал станок для изготовления ласточкиного хвоста, который можно сделать из дерева и который имеет больше возможностей, чем большинство лучших коммерческих моделей. Этот станок предназначен для использования с фрезером для быстрого, ровного и красивого соединения типа «ласточкин хвост», которое выглядит так, как будто вы сделали его вручную. Он имеет микрорегулировку, поэтому вы можете установить, насколько плотным должно быть соединение, и это позволяет вам легко изменять расстояние и размер хвостовиков и штифтов. Он также может выполнять скользящие соединения типа «ласточкин хвост» и фрезерные цапфы!

Этот станок предназначен для использования с фрезером для быстрого, ровного и красивого соединения типа «ласточкин хвост», которое выглядит так, как будто вы сделали его вручную. Он имеет микрорегулировку, поэтому вы можете установить, насколько плотным должно быть соединение, и это позволяет вам легко изменять расстояние и размер хвостовиков и штифтов. Он также может выполнять скользящие соединения типа «ласточкин хвост» и фрезерные цапфы!

10,00 $ Добавить в корзину

Быстрый просмотр

Барабанная шлифовальная машина (двухступенчатая)

Самодельные машины, чертежи, мастерские

Конструкция этой барабанной шлифовальной машины не похожа ни на что, что вы когда-либо видели! Это «двухступенчатая» машина, что означает, что можно использовать как верхнюю, так и нижнюю часть шлифовального барабана. Это позволяет вам отшлифовать любую плоскую заготовку до нужной толщины, пропустив ее через станок с помощью ручного приводного ремня, ИЛИ вы можете провести свои заготовки поверх станка для быстрого шлифования плоских поверхностей и ровных кромок! Нигде нет другой барабанной шлифовальной машины с такой возможностью! Он также предназначен для использования недорогих, легкодоступных 6-дюймовых шлифовальных лент, и вместо того, чтобы снимать бумагу для замены зернистости, вы заменяете весь барабан с помощью быстросъемной системы!

10,00 $ Добавить в корзину

Быстрый просмотр

Самодельный подъемник для фрезера

Самодельные станки, чертежи, приспособления для фрезерования

Этот подъемник оснащен улучшенным механизмом слежения, регулировка выполняется сверху стола с помощью гнезда или ключа на 1 1/8″, он крепится к самодельной фрезерной пластине, и подойдет практически к любому фрезерному столу со съемной пластиной. Или вы можете использовать его отдельно в качестве автономного мини-стола для фрезерования! двигатель роутера.

Или вы можете использовать его отдельно в качестве автономного мини-стола для фрезерования! двигатель роутера.

5,00 $ В корзину

Быстрый просмотр

Горизонтальный фрезерный станок

Самодельные станки, приспособления для столярных работ, чертежи, приспособления для фрезерования

Этот горизонтальный фрезерный станок имеет несколько уникальных особенностей, которые имеют большое значение, например наклонный стол, микрорегулируемый подъемник фрезерного станка, выдвижной стол и многое другое. Станок отлично подходит для изготовления дверей с фальшпанелями, резки под углом и скосов, изготовления шлицевых соединений под углом для коробок, замковых соединений под углом, соединений внахлестку, шпунтов, шипов… список можно продолжать и продолжать. К тому же он отлично собирает пыль, а поворотный стол позволяет резать уникальные, единственные в своем роде профили обычными фрезами!

10,00 $ Добавить в корзину

Быстрый просмотр

Лобзик

Самодельные станки, чертежи

Это отличный станок для вырезания кривых и больших отверстий без необходимости резать от края заготовки, как с помощью ленточной пилы. Фактически, он может заменить ленточнопильный станок в магазине с ограниченным бюджетом. ПЛЮС, им можно резать пластик, металл и даже плитку! Rockwell называет их «бегущими по лезвию», но у этого есть функции, которых нет даже у них. Во-первых, он делает скошенные разрезы. Внизу есть ящик для хранения, и его можно сделать из обрезков и дешевой пилы.

Фактически, он может заменить ленточнопильный станок в магазине с ограниченным бюджетом. ПЛЮС, им можно резать пластик, металл и даже плитку! Rockwell называет их «бегущими по лезвию», но у этого есть функции, которых нет даже у них. Во-первых, он делает скошенные разрезы. Внизу есть ящик для хранения, и его можно сделать из обрезков и дешевой пилы.

8,00 $ В корзину

Быстрый просмотр

Магазинный циклон-пылесос

Самодельные машины, разное, чертежи, проекты в магазине

Мини-циклон, предназначенный для поддержания чистоты фильтра и эффективной работы пылесоса! На рынке есть коммерческие версии, но наша проста и недорога в изготовлении, и ее можно установить прямо на ваш пылесос, поэтому вам не нужно таскать с собой отдельное ведро. Вакуумная хирургия не является обязательной, и мы проведем вас через все это! Этот проект был показан в эпизодах 51 и 52 «The Stumpy Nubs Workshop».

5,00 $ В корзину

Быстрый просмотр

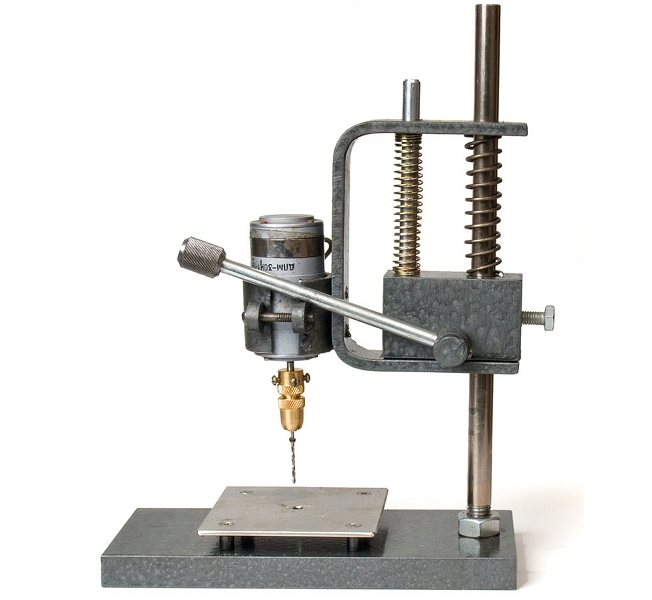

Скользящий стол для сверлильного станка X-Y

Самодельные станки, разное, чертежи, цеховые проекты

Этот стол для сверлильного станка не похож ни на что из того, что вы когда-либо видели. Несмотря на свой компактный профиль, он имеет множество функций, включая два ящика для хранения сверл, быстросъемную Т-образную направляющую, встроенный пылесборник, сменные вставки и умный механизм, который позволяет поверхности стола скользить вперед и назад, как ну как слева направо! В сочетании со встроенными упорами или простыми линиями разметки на ленте этот механизм может заставить ваш сверлильный станок делать НАМНОГО больше! Используйте его, чтобы сделать ряды отверстий для полочных штифтов и т. д., и все это с легкой повторяемостью. Вы даже можете поместить фрезу в сверлильный станок и использовать стол для фрезерования неглубоких пазов и вкладок. Вы обязательно найдете еще больше применений этому уникальному столу!

Несмотря на свой компактный профиль, он имеет множество функций, включая два ящика для хранения сверл, быстросъемную Т-образную направляющую, встроенный пылесборник, сменные вставки и умный механизм, который позволяет поверхности стола скользить вперед и назад, как ну как слева направо! В сочетании со встроенными упорами или простыми линиями разметки на ленте этот механизм может заставить ваш сверлильный станок делать НАМНОГО больше! Используйте его, чтобы сделать ряды отверстий для полочных штифтов и т. д., и все это с легкой повторяемостью. Вы даже можете поместить фрезу в сверлильный станок и использовать стол для фрезерования неглубоких пазов и вкладок. Вы обязательно найдете еще больше применений этому уникальному столу!

10,00 $ В корзину

Лучшее средство для чистки ковров в домашних условиях

Это средство для чистки ковров в домашних условиях очищает ковры от пятен, оставшихся от еды, несчастных случаев, домашних животных и мелких жизненных неприятностей. И при стоимости 1 доллар за галлон эта секретная формула сэкономит вам ТОННУ денег!

И при стоимости 1 доллар за галлон эта секретная формула сэкономит вам ТОННУ денег!

Это оригинальный домашний рецепт раствора для чистки ковров – все остальные просто подражатели.

Эта формула была создана моей удивительной сестрой, которая испробовала множество различных продуктов на своих коврах и придумала этот рецепт. Она лучшая.

Этот рецепт гарантированно станет вашим любимым, и вы будете готовить этот рецепт средства для чистки ковров своими руками снова и снова, год за годом, как это делаю я.

Watch My Video: Как сделать домашнее средство для чистки ковров

Но действительно ли оно работает?

У меня четверо неряшливых детей и большая собака. Мои ковры большую часть времени откровенно грубые. Я также являюсь одним из самых больших скряг в мире и ненавижу арендовать одну из этих машин Rug Doctor для мытья шампунем И платить 20 долларов или больше за раствор для чистки ковров.

Говорю вам, этот раствор для чистки ковров, приготовленный своими руками, плохо справляется с пятнами. И когда я говорю жестко… я имею в виду безумно СТОЙКО к пятнам! Этот материал даже прочнее тех, что продаются в магазине.

Удаляет пятна на ковре, оставшиеся от еды, пролитой жидкости, домашних животных и мелких жизненных происшествий. И да, он также избавит вас от запахов домашних животных и сделает ваш дом удивительно пахнущим. Это рецепт подражателя Rug Doctor, только лучше.

Вот темное пятно, которое было в комнате моего сына. Теперь вы видите это место.

Тогда нет. Бум!

Самый лучший пятновыводитель для ковров домашнего приготовления.

Мне нравится, как работает этот пылесос. А когда вы добавляете немного кондиционера для белья Downy, ваши ковры становятся ооочень мягкими.

Сколько стоит сделать это домашнее средство для чистки ковров?

Смешно, сколько денег стоят средства для чистки ковров, купленные в магазине. Я имею в виду, 20-30 долларов за бутылку концентрата? А иногда вам нужно несколько таких бутылочек, если вы моете шампунем весь дом. Это слишком много.

Я имею в виду, 20-30 долларов за бутылку концентрата? А иногда вам нужно несколько таких бутылочек, если вы моете шампунем весь дом. Это слишком много.

Этот ультраконцентрированный раствор для чистки ковров своими руками с Oxiclean (или подделкой из долларового магазина), жидким стиральным порошком Tide, чистящим средством Totally Awesome от LA и смягчителем ткани Downy стоит всего 1 доллар за галлон против 20 долларов за 1/2 галлона коврика. Раствор доктора.

Вы сэкономите так много денег, используя этот рецепт шампуня для ковров, сделанный своими руками. Кроме того, эти ингредиенты можно легко найти в местных магазинах Dollar.

РАЗБИВКА ПО ЦЕНАМ:

На мой домашний рецепт шампуня для ковров я потратила:

0,97 доллара за пакет Tide (из которых я использовал примерно 1/2 часть, то есть 0,50 доллара)

3,97 доллара за пакет Downy (из которого я использовал 0,15 доллара) 0,15 доллара, если так)

1,00 доллара за чистящее средство Oxiclean (из которых я использовал 0,20, если что)

==> Общая сумма 1,00 доллара за галлонов концентрированного раствора смеси для машин для чистки ковров.

Концентрированная формула Rug Doctor стоит около 19,59 долларов США за 1/2 галлона.

Да, ребята, это серьезная ЭКОНОМИЯ!!! Ух ты.

Суперконцентрированный

Этот рецепт самодельного шампуня для ковров позволяет приготовить КОНЦЕНТРИРОВАННУЮ СМЕСЬ , точно такую же, как причудливый раствор Bissell за 20 долларов, где вы добавляете всего 1/4 стакана раствора на галлон воды.

Вы смешаете ингредиенты и добавите их в галлон горячей воды. ЭТО становится концентрированным раствором.

Несмотря на то, что кажется, что ингредиентов немного, на самом деле их мало. Поэтому добавляйте только немного этого раствора каждый раз, когда добавляете воду в машину для чистки ковров. Или еще лучше просто следуйте инструкциям для вашей машины. Я без проблем использовал это средство для чистки ковров для своей машины Bissell.

Другие отличные рецепты очистки DIY

- Все натуральные растворы для очистки ковров с использованием уксуса

- DIY Carpet Cleaner Super Shampoo

- .

- Самодельный стиральный порошок

ЗАМЕНЫ И ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

ПОДХОДИТ ЛИ ЭТО РАСТВОР НА ЛЮБЫХ МАШИНАХ ДЛЯ ОЧИСТКИ КОВРОВ?

Я лично использовал этот рецепт с арендованными машинами Rug Doctor, моей ручной машиной SpotBot и с моей вертикальной машиной для чистки ковров Bissell. Никогда не было проблем. И машина у меня уже более 6 лет без проблем. Это действительно лучшее решение для чистки ковров для машин всех типов.

При этом я предлагаю вам прочитать буклет с инструкциями, который поставляется с вашей машиной для чистки ковров, для получения информации о гарантии. Гарантия на некоторые машины перестает действовать, если вы не используете определенный тип чистящего средства с продуктом .

ПОДХОДИТ ЛИ ЭТО ДЛЯ ОБИВКИ? КОВРЫ? В МОЕЙ МАШИНЕ?

Я использовал это средство на своих коврах, половиках, в салоне автомобиля и даже на диванах. Он отлично работает и выводит пятна, что делает эту маму очень-очень счастливой. Он достаточно мощный, чтобы удалить пятна, но при этом бережно относится к тканям.

Он достаточно мощный, чтобы удалить пятна, но при этом бережно относится к тканям.

И курс , всегда проверяйте небольшой участок ковра или ткани на цветостойкость перед выполнением всего проекта.

СРЕДСТВО ДЛЯ ЧИСТКИ КОВРОВ

ЗАМЕНЫ

Я получаю много вопросов о замене этого рецепта. Специально для Totally Awesome Cleaner из Лос-Анджелеса, который некоторые люди не могут найти или не продают в своих магазинах.

Но прежде чем я двинусь дальше, я скажу, что этот домашний рецепт раствора для чистки ковров является ЛУЧШИМ и наиболее совершенным способом его приготовления. Если вы замените другие ингредиенты, я не могу с уверенностью сказать, что ваш раствор будет работать так же хорошо или удалять пятна.

- Средство для стирки Liquid Tide . Вы можете заменить жидкость внутри капсул Tide, просто проткните в ней отверстие и отмерьте 2 ст. При желании вы также можете заменить другие жидкие моющие средства для стирки.

- Совершенно потрясающее чистящее средство из Лос-Анджелеса — этот удивительный продукт, произведенный в США, обычно можно найти в магазинах за доллары. Я еще не проверял его сам, однако чистящее средство Mean Green может быть хорошей заменой.

- Oxiclean — замените более дорогую фирменную марку универсальной маркой долларового магазина.

- Жидкий кондиционер для белья Downy . В качестве замены вы можете использовать любой кондиционер для белья, который вы предпочитаете.

Теперь, если вам нужно полностью натуральное домашнее чистящее средство для ковров для шампуня, нетоксичное, органическое, без запаха или красителей, у меня есть еще один рецепт с использованием уксуса для чистки ковров. Это не так сложно для пятен, но это отличная альтернатива.

ИСХОДИТ ЛИ СРОК ДЛЯ ЧИСТКИ КОВРОВ?

Если у меня остается раствор после мытья шампунем, я просто добавляю его в пустой галлоновый контейнер, маркирую и храню вместе с другими чистящими средствами.

Храните его в прохладном и сухом месте, и он будет оставаться в хорошем состоянии в течение 6 месяцев или дольше.

ЭТО ДЕЙСТВУЕТ НА МОЧУ И ЗАПАХИ ДОМАШНИХ ЖИВОТНЫХ?

Да, этот рецепт — лучшее средство для чистки ковров для домашних животных! Это сотворило волшебство с моими домашними запахами мочи, пятнами домашних животных и годами несчастных случаев. Возможно, вам придется помыть его шампунем несколько раз, в зависимости от того, насколько он плохой, но он сработал удивительно хорошо во всех случаях, когда мои домашние животные попали в аварию.

КАК ИСПОЛЬЗОВАТЬ ЭТО ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ЛЕЧЕНИЯ ПЯТН?

Мне нравится предварительно обрабатывать пятна, используя смесь концентрированного раствора и воды в пропорции 50:50. Вы можете добавить его в бутылку с распылителем или просто нанести немного на пятно пальцами. Оставьте на 5 минут, затем нанесите шампунь. При необходимости повторите.

ЗАКЛЮЧИТЕЛЬНОЕ ПОЛОСКАНИЕ КОВРОВ ИЛИ НЕТ?

После мытья ковров этим самодельным раствором для чистки ковров следует ли протирать ковры только водой?

Это личное предпочтение, так как большинство заядлых чистильщиков ковров говорят, что если на наших коврах останется какое-либо чистящее средство, оно привлечет больше грязи, и в итоге вы получите грязный ковер. Так что, если вы хотите сделать этот дополнительный шаг, не стесняйтесь.

Так что, если вы хотите сделать этот дополнительный шаг, не стесняйтесь.

Лично мне нравится запах и мягкость, которые оставляет после себя пуховый кондиционер для белья, и на моих коврах не было пятен на тех же местах. Раствор настолько разбавлен, что я не беспокоюсь об этом. Поэтому лично я дополнительное полоскание не делаю.

Но делать здесь то, что считаешь нужным, полностью зависит от тебя.

ОТКАЗ ОТ ОТВЕТСТВЕННОСТИ

Отказ от ответственности: обязательно прочтите буклет с инструкциями, прилагаемый к машине для чистки ковров, для получения информации о гарантии. Гарантия на некоторые машины перестает действовать, если вы не используете определенный тип чистящего средства с продуктом. И конечно , всегда проверяйте небольшой участок ковра на цветостойкость перед тем, как покрывать весь пол.

- 2 столовые ложки жидкого прилива стирального стира

- 1/4 стакана LA’s Allaving Awesome Cleaner

- 1 Scoop Oxiclean (3 ст.

В небольшой миске смешайте жидкий Tide, Awesome Cleaner, Oxiclean и Downy, если используете. Перемешайте ложкой, пока хорошо не смешано.

Добавьте смесь в галлон горячей воды, осторожно помешивая, чтобы не образовались пузыри. Медленно и осторожно перемешайте, пока все частицы Oxiclean полностью не растворятся.

Немедленно используйте в машинах для чистки ковров или перелейте в литровый контейнер с крышкой. Этикетка снаружи контейнера: Концентрированное чистящее средство для ковров.

КАК ИСПОЛЬЗОВАТЬ РАСТВОР

Прежде чем приступить к мытью ковра шампунем, убедитесь, что ковер тщательно пропылесосен.

Рекомендуется протестировать самодельное чистящее средство для ковров на менее заметном участке пола, чтобы убедиться, что оно безопасно для вашего ковра, и подождать не менее 24 часов, пока тестовое пятно высохнет, чтобы увидеть результаты.

Прочтите инструкции, прилагаемые к машине для чистки ковров, чтобы узнать, сколько чистящего средства нужно добавить, поскольку некоторые резервуары меньше других.

Для обычных машин для мытья ковров наполните резервуар горячей водой. Затем вылейте 1/4 стакана этого концентрированного раствора в резервуар с водой.

Для обычных машин для мытья ковров наполните резервуар горячей водой. Затем вылейте 1/4 стакана этого концентрированного раствора в резервуар с водой.(**Соотношение, которое я использую, составляет около галлона горячей воды на 1/4 стакана этого концентрированного чистящего раствора.) пятна или пятна. Подождите не менее 24 часов, пока ковер высохнет, и все готово!

ХРАНЕНИЕ ОСТАВШЕГОСЯ РАСТВОРА

Добавьте оставшийся концентрированный раствор в пустой галлонный контейнер, промаркируйте его и храните в прохладном и сухом месте. Он будет оставаться хорошим в течение 6 месяцев или, возможно, даже дольше.

ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА ПЯТЕН

Приготовьте смесь для предварительной обработки пятен, используя смесь 50-50 концентрированного раствора и воды. Вы можете добавить его в бутылку с распылителем или просто нанести немного на пятно пальцами. Оставьте на 5 минут, затем нанесите шампунь. При необходимости повторите.

Оставьте на 5 минут, затем нанесите шампунь. При необходимости повторите.

НЕОБХОДИМО ПОСЛЕДНЕЕ ПРОМЫВАНИЕ КОВРА?

Это личное предпочтение, так как большинство заядлых чистильщиков ковров говорят, что если на наших коврах останется какое-либо чистящее средство, оно привлечет больше грязи, и вы получите грязный ковер. Так что, если вы хотите сделать этот дополнительный шаг, не стесняйтесь. Лично мне нравится запах и мягкость, которые оставляет после себя пуховый смягчитель ткани, и на моих коврах не было пятен в тех же местах. Раствор настолько разбавлен, что я не беспокоюсь об этом. Так что дополнительное полоскание лично я не делаю. Но делать здесь то, что вы считаете нужным, полностью зависит от вас.

Отказ от ответственности: обязательно прочтите буклет с инструкциями, прилагаемый к машине для чистки ковров, для получения информации о гарантии.

В основе рамы использованы старые ящики от бутылок, но вы, можете повторить изготовление, взяв за основу любой другой материал.

В основе рамы использованы старые ящики от бутылок, но вы, можете повторить изготовление, взяв за основу любой другой материал.

..

..

Для обычных машин для мытья ковров наполните резервуар горячей водой. Затем вылейте 1/4 стакана этого концентрированного раствора в резервуар с водой.

Для обычных машин для мытья ковров наполните резервуар горячей водой. Затем вылейте 1/4 стакана этого концентрированного раствора в резервуар с водой.