Станок своими руками для профнастила: Ручной станок для производства профнастила своими руками

Содержание

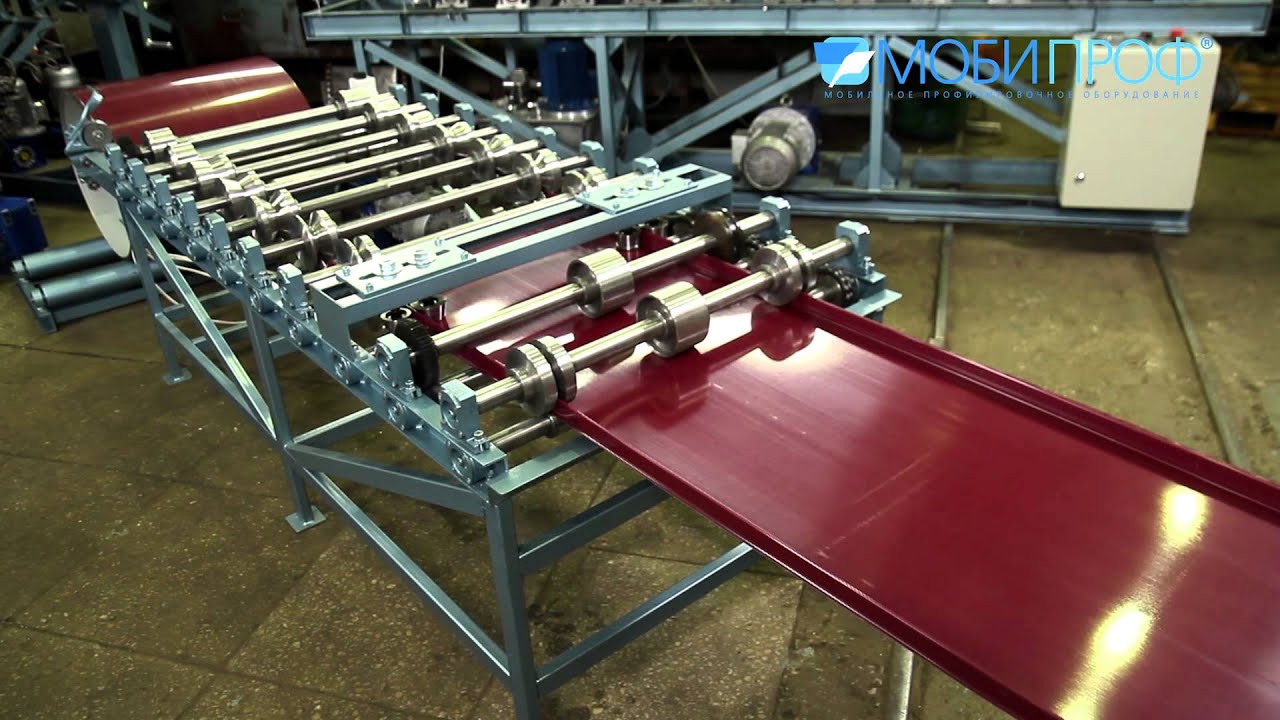

Станки ручные для изготовления профнастила ЛСП 2000

Станок для профнастила модель ЛСП 2000 — профессиональный ручной станок, который легко справляется с функцией гибочного ручного станка — станка для производства профнастила. Применяется для изготовления профнастила ручным способом. В данной модели станок производит профнастил с высотой волны до 15 мм, примерный объем производства 200 — 300 листов в смену. Станок может быть доукомплектован сменными матрицами для производства других видов профнастила с небольшой высотой волны.

Модель стала достаточно популярной на рынке благодаря своим характеристикам — простой конструкции, универсальности и незаменимости, многофункциональности и доступности.

Назначение гибочного станка

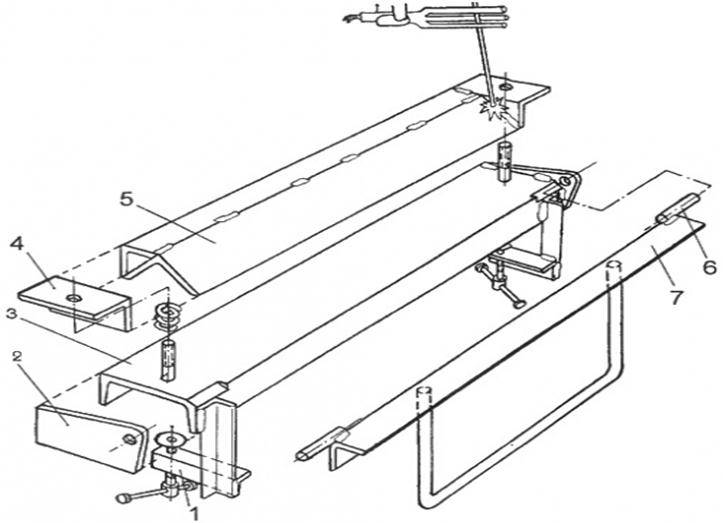

Ручной станок для профнастила ЛСП 2000 предназначен для организации мелкосерийного производства профнастила — до 300 листов профнастила в смену. Надежная стальная конструкция и многофункциональный прижемной механизм, позволяет без особого труда переходить от изготовления профнастила одной марки на профнастил другой. Эти станки имеют высокую точность гиба и исключают саблевидность изделия. При это станок не имеет ограничения по глубине подачи заготовки. Данная модель ручного станка, для удобства работы, имеет приемный стол. Станок также может комплектоваться отрезной машинкой для резки металла.

Эти станки имеют высокую точность гиба и исключают саблевидность изделия. При это станок не имеет ограничения по глубине подачи заготовки. Данная модель ручного станка, для удобства работы, имеет приемный стол. Станок также может комплектоваться отрезной машинкой для резки металла.

Дополнительные опции

- матрица — прижим для формообразования

- трапецивидных гофр профнастила

- ограничитель шага трапецивидных волн профнастила

- приемный стол возможность комплектации станка для профнастила отрезной машинкой

Преимущества станка

— возможность серийно изготавливать профнастил

— полностью цельная стальная конструкция станка

— высокий подъем прижимной траверсы

— нет ограничения подачи заготовки — проходной

— не повреждает окрашенный слой металла

— надежный оригинальный механизм петли

— удобство работы — ограничитель шага волн

— возможность модефикации станка для профнастила

— ремонтопригодность

— приемлемая цена на станок для профнастила

— быстрая окупаемость

Ответ на часто задаваемый вопрос, о ручном станке для профнастила

Ручной станок для профнастила ЛСП 2000 можно использовать как дешёвую альтернативу дорогим и громоздким прокатным линиям. Единственный их недостаток — ограниченный размер листа по длине. Самая оптимальная получаемая длина листа — профнастила, при работе на ручном станке для профнастила, составляет — 2 м. При увеличении рабочей длины гибочного станка больше двух метров, получается неравномерный изгиб, из-за нехватки ручной силы работника равномерно продавить лист. Получается неравномерная сила сжатия заготовки в разных участках прижимной формообразующей матрицы.

Единственный их недостаток — ограниченный размер листа по длине. Самая оптимальная получаемая длина листа — профнастила, при работе на ручном станке для профнастила, составляет — 2 м. При увеличении рабочей длины гибочного станка больше двух метров, получается неравномерный изгиб, из-за нехватки ручной силы работника равномерно продавить лист. Получается неравномерная сила сжатия заготовки в разных участках прижимной формообразующей матрицы.

Почему стоит купить станок для производсва профастила

Станок для производства профнастила применяется для изготовления профнастила ручным способом, из металлического листа шириной до 2 метров и неограниченой длины.

Станок прост в эксплуатации, занимает очень мало места, легко транспортируется на строительную плошадку, легкая перенастройка количества волн, позволяет менять ширину профнастила, не оставляет царапин на окрашенном листе, обслуживается двумя работниками, обладает высокой производительностью — за 8 часов можно сделать порядка 500 кв. м, электроэнергия для производства не требуется — поскольку вся работа делается за счёт мышечной силы, срок окупаемости станка минимальный — до 1 месяца.

м, электроэнергия для производства не требуется — поскольку вся работа делается за счёт мышечной силы, срок окупаемости станка минимальный — до 1 месяца.

Вы можете организовать производство профнастила прямо на строительной площадке и значительно снизить издержки на упаковку и транспортировку профлиста.

Станок для производства профнастила оснащен пружинным механизмом, системой эксцентриков, которые облегчают процесс гибки металла, и делают ход формовочной матрицы более мягким.

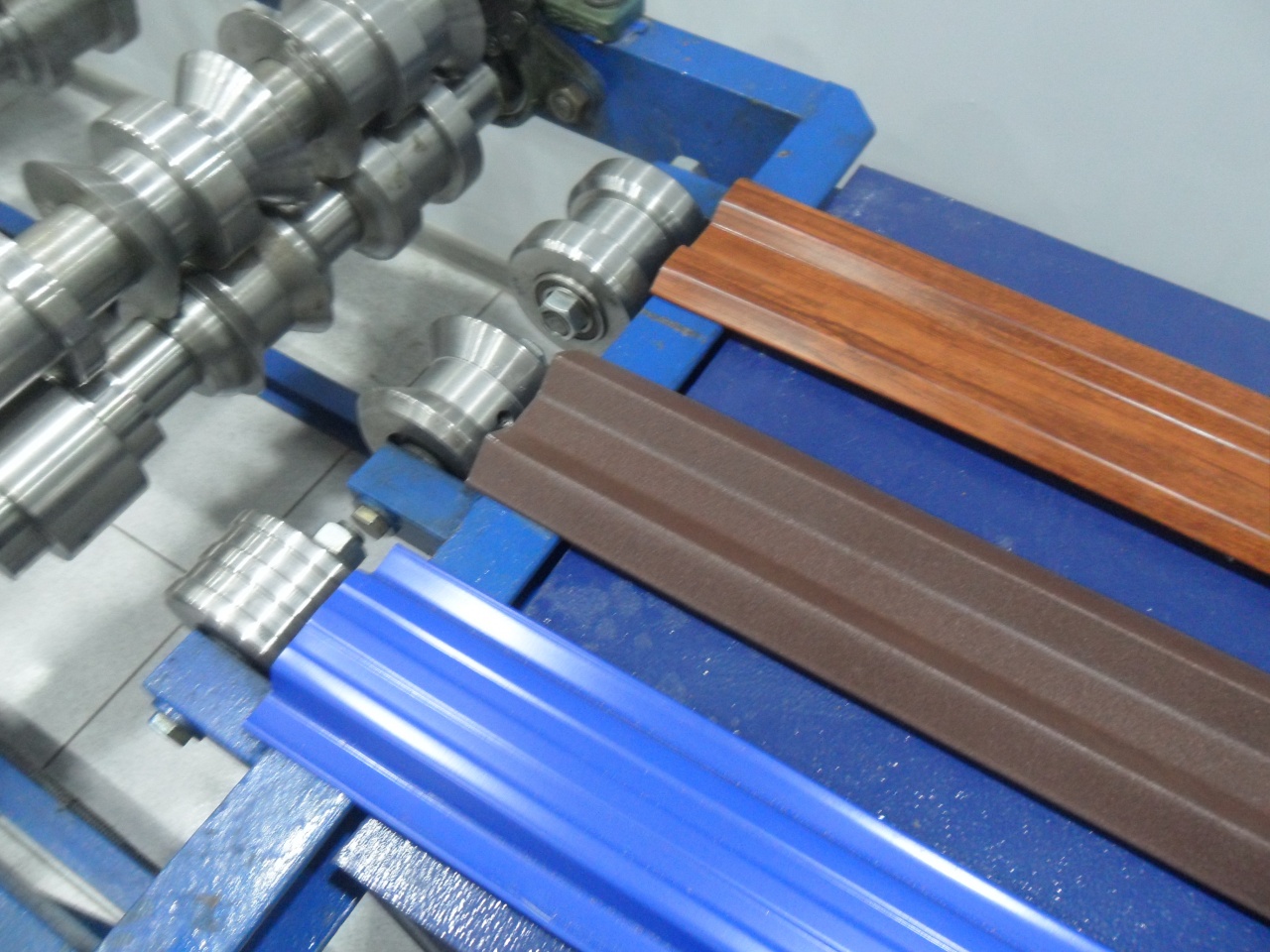

Продукция станка для профнастила

На станке для профнастила можно производить профнастил с определенной высотой трапеции и различным шагом волн. При этом производительность станка, не смотря на ручной способ гибки металла, довольно высокая — до 300 листов профнастила в день, а это порядка 500 кв. м.

Главной особеностью станка является возможность гнуть лист в профнастил поперек и неограниченой длины, что важно для изготовления заборов из профнастила любой длины без стыков между колонами, в отличии от прокатных станов которые прокатываю профиль вдоль гофр, что приводит к существенному ограничению ширины профнастила — не более 1100 мм, а следовательно забор из профнастила приходиться стыковать по секциям — что не очень эстетично. Ведь не секрет, что большая часть профилированных листов идет именно на изготовление заборов.

Ведь не секрет, что большая часть профилированных листов идет именно на изготовление заборов.

Станок для профнастила ручной своими руками: изготовление и производство листогибов

Статьи

Главная

›

Новости

Опубликовано: 01.09.2018

Станок с 10.Изготовление и настройка станка по прокату профнастила с 10.

Профнастил сегодня можно встретить повсюду. Его используют для изготовления перекрытий, возведения заборов и сооружения небольших построек хозяйственного назначения. Такая популярность обусловлена высоким уровнем качества, надежности и долговечности материала. А где есть спрос, там всегда будет и предложение. На рынке строительных материалов предлагается огромный ассортимент профнастила и каждый желающий, обладающий необходимым оборудованием, может заняться его изготовлением. Какое оборудование для производства существует и как выбрать наиболее подходящий и практичный вариант?

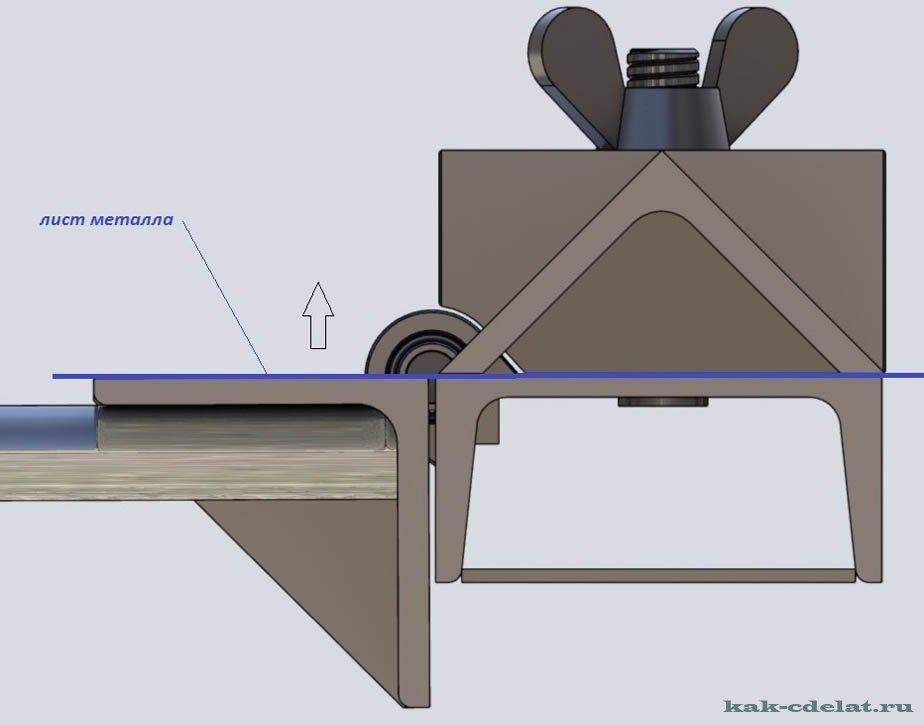

Механические листогибы

Такой станок для профнастила приводится в действие исключительно под воздействием физической силы человека. Именно поэтому он и называется ручным. Ручной станок для профнастила – это самый недорогой вариант необходимого оборудования. Для этого есть конструктивные объяснения: он работает самостоятельно, не используя никакого дополнительного источника питания; а кроме того, он имеет достаточно низкий уровень производительности. Работа «вручную» будет иметь высокий уровень качества, но организовать большой объем материала на выходе не удастся.

Станок ручной профилегиб для производства профнастила штакетника ЛСП-2000

Ручной станок для производства профнастила использует в своей работе принцип холодной штамповки. Какие листы можно обрабатывать на таком станке:

Выбранное количество листов должно быть заранее обработано соответствующим защитным покрытием;

Толщина металла составляет не более одного миллиметра;

Размеры листа тоже имеют свои ограничения, так как ручной станок для производства профнастила может обработать лист, длиной не более двух метров;

Угол изгиба равняется 150.

Ручной станок для производства профнастила имеет компактные размеры и не занимает много места, а принцип его работы довольно прост: необходимо расположить лист на станке, зафиксировать планкой и, нажимая на рычаг, гнуть необходимый профиль.

Ручная линия для изготовления профнастила может быть очень удобной, если вы планируете производить строительный материал в небольших количествах. К примеру, для личного пользования и обслуживания небольшого количества заказчиков. Скорость изготовления профнастила напрямую зависит от вашей физической силы и того, сколько именно времени вы можете заниматься физическим трудом.

Механизированные станки для производства профнастила

Механизированное оборудование для изготовления материала обладает значительной большей производительностью, чем ручной станок для производства профнастила. Здесь существуют разнообразные возможности для изготовления необходимой продукции ввиду наличия различных конструкций пресса.

Несмотря на ассортимент, область применения данного оборудования остается неизменной. Преимущество механизированных станков заключается в следующих нюансах:

Преимущество механизированных станков заключается в следующих нюансах:

Значительно больший объем обработанного строительного материала при минимальных затратах физического труда;

Наличие электромагнитного прижима листов-заготовок, что дает возможность гнуть лист по всей длине с автоматическим определением угла в 3600;

Механизированные станки для производства профнастила имеют возможность самостоятельно просчитывать длину и толщину листа-заготовки и определять необходимый уровень изгиба;

Механизированные линии для производства данного строительного материала позволяют обрабатывать стальные, медные и алюминиевые профили, что очень удобно и практично, если вы приобретаете оборудование для производства профнастила в больших объемах на продажу.

Механизированное оборудование для производства профнастила имеет массу преимуществ. Современные станки создаются по последним технологиям, и даже предоставляют возможность увидеть, как именно будет выглядеть тот или иной вариант продукции, до ее выхода из производства. Но стоимость такого оборудования довольно высока.

Но стоимость такого оборудования довольно высока.

Технология изготовления

Станки для производства профиля, независимо от принципа их работы – ручного или механизированного, – работают на методе холодного проката. Такая система изготовления строительного материала является достаточно эффективной и имеет свои преимущества:

Соблюдается точная геометрия каждого обрабатываемого листа;

Во время изготовления профиля на станке, соблюдается равномерное напряжение металла по длине и ширине листа, что является залогом того, что линии на листе профнастила не деформируются и не трескаются;

Залог отсутствия перекатов.

Производить профнастил, а затем сбывать его – это достаточно прибыльное дело. Именно поэтому оборудование для производства пользуется такой популярностью. Но чтобы линии для производства профнастила работали качественно и без перебоев, оборудование должно находиться в отдельном помещении, которое должно соответствовать определенным требованиям:

Минимальная температура — +40С, иначе материал будет трескаться;

Наличие стеллажей под рулоны заготовок и готовой продукции;

Наличие подъемника для загрузки рулона заготовки на разматыватель станка.

Швейная машинка из картонной коробки «Сделай сам»

О всегда очень интересовала моя швейная машинка. В ту минуту, когда я включаю свет, он завораживает его. Я

имею в виду, если подумать, то это совершенно логично, швейная машинка полностью сделана из того, что любят маленькие дети – много пуговиц, подвижных частей, острых предметов…

Конечно, мы много говорим о том, как он я не могу прикоснуться к нему, потому что он острый и опасный, но пару недель назад, когда я его достала, он впервые спросил меня, когда он сможет его использовать.

Я не думаю, что он вполне готов это сделать даже под полным контролем, но, надеюсь, мы сможем попробовать в ближайшее время. (Хотя я думаю, что сказал, что он сможет это сделать, когда ему исполнится 5, потому что я не хотел, чтобы он думал, когда я сказал «может быть, когда ты станешь старше», что я имел в виду завтра, а затем он спросил меня пять миллионов раз…)

В любом случае, конечно, следующей мыслью было, что ему нужна собственная швейная машинка! И если вы читали в течение какого-то времени, вы, возможно, знаете, что высший священный Грааль крафта для меня — это сделать что-то потрясающее как можно дешевле.

На самом деле, это стоило мне целых 0 долларов! (Признание: у меня действительно есть до неприличия большой тайник для рукоделия… но если у вас его нет, вы, вероятно, могли бы сделать все это менее чем за 10 долларов.)

Я не знаю, читали ли вы мой пост о вине ремесленника, но это один из тех проектов, которыми я иногда не решаюсь поделиться, потому что я полностью понимаю, что это не то, чем все хотели бы заниматься. Но, надеюсь, вам будет интересно, как я это сделал, и вы думаете, что это мило?

Может, это вдохновит на другие идеи? Мне так нравится идея делать вещи из картонных коробок в эти дни (помогает то, что мы живем в многоквартирном доме, где я могу постоянно иметь доступ к огромному количеству в комнате для переработки).

Лично мне нравятся необработанные гофрированные края, но если вам это не нравится, вы можете использовать матовый картон, пенопласт или что-то с более обработанными краями.

Я также хочу добавить, потому что это вопрос, который мне часто задают, на это у меня ушло полдня.

Но я потратил почти 4 года на создание архитектурных моделей, так что я, вероятно, быстрее других создаю трехмерные объемы и работаю с картоном. Если вы никогда раньше не делали ничего подобного, выделите больше времени.

Самодельная картонная коробка Play Швейная машина Список поставки:

Одна картонная коробка

Пистолет для горячего клея

Аккуратный нож

Линейка

Ручка для рисования

Маленькие деревянные дюбели и бусины, которые подходят по концам

Соединительные элементы Makedo или обычные штифты из канцелярского магазина

Самодельная швейная машина для картонных коробок Инструкции:

такой же! Вот моя коробка:

Сначала я нарисовал небольшой набросок того, как я собираюсь разрезать коробку, чтобы я мог визуализировать это, прежде чем начать. Я хотел вырезать как можно меньше кусочков. Толстая линия — это место, где я вырезал.

Затем я перенес эти метки на коробку и вырезал их.

Последняя фотография открыта. После этого я перевернул его, чтобы все маркировки оказались внутри. Затем я сложил сначала боковые клапаны и закрепил их горячим клеем с внутренней стороны. Не волнуйтесь, если ваши швы выглядят не очень хорошо, все останется внутри.

После этого я загнул верхние и нижние клапаны и приклеил их.

Затем мне нужно было построить стены внутри, где я нарисовал красную линию ниже. Толщина моей швейной машины была 4 дюйма, поэтому я нарезала полоски картона шириной 4 дюйма и использовала их для изготовления внутренностей вот здесь:

. Я начала с куска, где должна быть игла. «игла»

Я частично заточил его точилкой для карандашей, чтобы он больше походил на иглу, но не до конца, чтобы он не был острым или опасным. Затем я проткнул дырку в картоне и вставил дюбель. Я закрепил его внутри большой каплей горячего клея.

Я добавил остальные внутренние детали:

Прежде чем закрыть его, я добавил маховик и катушкодержатель. Я вырезал из картона несколько кругов и склеил их вместе, чтобы получился маховик.

Я вырезал из картона несколько кругов и склеил их вместе, чтобы получился маховик.

Как я уже говорил, мне нравятся необработанные гофрированные края картона, но если вам это не нравится, просто прикройте их бумагой, лентой для васи или чем-то еще.

Эта маленькая синяя стойка и клипса — соединительные элементы Makedo. Я купил их сам, и никто в Makedo меня вообще не знает, но я думаю, что это самые крутые вещи КОГДА-ЛИБО.

Они делают всевозможные соединители, петли и другие вещи, которые можно использовать для превращения картона и других найденных предметов в действительно крутые проекты.

Десятилетний я был так взволнован, узнав, что они существуют! Если у вас их нет, подойдет обычная старая скоба из канцелярского магазина.

***ПРИМЕЧАНИЕ: 10.10.18 С тех пор, как я сделал этот проект, они прекратили выпуск разъемов Makedo этого типа. Вместо этого вам нужны ЭТИ, они работают немного по-другому, но должны работать нормально. Вы также можете попробовать большие стержни, если вы не можете их найти.***

Вы также можете попробовать большие стержни, если вы не можете их найти.***

Я проткнул отверстие в центре маховика с помощью прилагаемого инструмента для прокалывания отверстий (технический термин, я уверен). Затем я вставил часть штифта с одной стороны, а затем пропустил его через соответствующее отверстие в боковой части швейной машины, которое я проткнул отверткой, чтобы оно было немного больше, чем часть штифта. Это позволяло маховику вращаться.

Маленькая синяя клипса защелкивается с обратной стороны (она регулируется) для фиксации. Теперь маховик крутится как у настоящей швейной машинки!

Затем я использовал еще один маленький стержень, чтобы сделать стержень для катушки. Тот же метод, что и «иголка», проделайте отверстие, вставьте дюбель, закрепите с обратной стороны каплей горячего клея.

У меня также оказалась небольшая деревянная катушка, которая идеально подходила, и тогда у меня был следующий забавный разговор с Аа:

Я: Должен ли я оставить это, чтобы О мог снять катушку со стойки?

Аа: Если под словом «включить и выключить» вы имеете в виду немедленно потерять, то нет…

Ха! У него был хороший момент, поэтому мне нужно было его закрепить. Я снова немного заточил конец дюбеля точилкой для карандашей и приклеил небольшую бусину на вершине, чтобы катушка держалась.

Я снова немного заточил конец дюбеля точилкой для карандашей и приклеил небольшую бусину на вершине, чтобы катушка держалась.

Если бы у вас была подходящая бусина большего размера, вы могли бы пропустить этап заточки. Катушка все еще вращается, так что это очень весело.

Теперь ему просто нужен был фасад. Я перевернул швейную машинку на другой лист картона и просто обвел его карандашом, а затем вырезал:

Перед тем, как прикрепить переднюю часть к машине, пришло время добавить некоторые детали. Я сделал несколько квадратных кнопок и еще один диск для передней части, используя тот же метод, что и для маховика.

Я также хотел добавить несколько подвижных рычагов, как на настоящей швейной машине, для регулировки длины и ширины стежка. Сначала я делаю два разреза спереди.

Затем я использовал небольшой кусочек дюбеля, который проходил через прорезь. Я наклеил на обратную сторону каплю горячего клея, чтобы она не выпала. Затем я просунул его через прорезь и прикрепил к другому концу бусину. Теперь бусины скользят взад и вперед по прорезям!

Затем я просунул его через прорезь и прикрепил к другому концу бусину. Теперь бусины скользят взад и вперед по прорезям!

Затем, когда все эти детали были добавлены, пришло время аккуратно прикрепить переднюю часть к корпусу машины с помощью клея.

Когда это было сделано, я просто добавил еще несколько деталей белой ручкой и обмотал низ симпатичной лентой васи, и все готово!

Активное время

2 часа

Общее время

2 часа

Сложность

Промежуточный

Сметная стоимость

10 долларов США

Материалы

- Картонная коробка

- Картонные соединители Makedo

- Или гигантские брэды

- Деревянные дюбеля 1/8″

- Бусины для концов дюбелей

- Лента Васи

- Обрезки ткани для имитации шитья

Инструменты

- Пистолет для горячего клея

- Канцелярский нож

- Металлическая линейка

- Белая ручка

Инструкции

- Нарисуйте, а затем создайте базовую форму швейной машины, оставив пока лицевую сторону открытой.

- Прикрепите маховик, иглу и шпиндель катушки к швейной машине с помощью горячего клея, самодельных соединителей или стержней, закрепив клеем внутри, где они будут скрыты.

- Добавьте переключатели стежков, циферблаты и кнопки на переднюю панель швейной машины, вырежьте прорези для рычагов канцелярским ножом. Используйте дюбели с бусинами на обоих концах, чтобы сделать скользящие рычаги.

- Добавьте детали белой ручкой.

- Используйте горячий клей, чтобы прикрепить переднюю часть швейной машины.

- Украсьте нижний край лентой васи.

Примечания

Размеры будут зависеть от размера коробки, с которой вы начнете. Я рекомендую для начала измерить и сделать набросок вашей собственной коробки!

Рекомендуемые продукты

Как партнер Amazon и участник других партнерских программ я зарабатываю на соответствующих покупках.

Makedo Cardboard Construction Scru Expansion Pack XL, костюмы и украшения для Хэллоуина, включает 50 многоразовых XL Scrus, идеально подходит для STEM в классе, обучения STEAM и домашних игр для детей от 4 лет

2 шт.

в упаковке по 22 шт. Darice 9162-01 1/8-дюймовый необработанный стержень для рукоделия из натурального дерева в комплекте Maven Gifts

в упаковке по 22 шт. Darice 9162-01 1/8-дюймовый необработанный стержень для рукоделия из натурального дерева в комплекте Maven GiftsБренд PEPPERLONELY, 500 шт., натуральный цвет, круглые деревянные бусины-разделители диаметром 7 мм (1/4 дюйма) — диаметром 8 мм (3/8 дюйма)

Crafty Rabbit Dots and Arrows Washi Tape — набор из 6 рулонов — всего 196 футов — бирюзовый

RayLineDo 5X Ткань поплин из 100 % хлопка зеленого цвета с различными рисунками Пучок толстой четверти 46 x 56 см (примерно 18 x 22 дюйма) Лоскутная ткань для квилтинга

Маркер Uchida 200-C-0 Marvy Deco Color Fine Point, белый

О очень понравилось играть с ним, хотя я рассмеялся, когда поставил его, и он тут же сказал: «Где моя ткань??» Быстрая поездка к моему мусорному ведру, и он был готов!

Если вам понравилось это, вам также могут понравиться некоторые из моих других постов…

- Автор

- Re центов Сообщений

Кэсси Май

Добро пожаловать в Little Red Window! Я Кэсси, и я бывший архитектор со степенями в области архитектуры, сохранения, искусства и истории искусств, который никогда не встречал ремесло или проект по вязанию, который мне не нравился!

Последние сообщения Кэсси Мэй (посмотреть все)

Процесс производства гофрированного картона

Дизайн гофрированного картона :

Крафт-бумага производится с 1906 года. С тех пор операции по переработке целлюлозы, производству бумаги и гофрированию достигли высокого уровня эффективности и производительности. Сегодня в индустрии гофрокартона дизайнеры создают инновационные контейнеры, требующие четырехцветной печати и сложной высечки. Эти инновационные контейнеры разработаны с использованием сложного программного обеспечения, такого как программы автоматизированного проектирования (САПР), что позволяет дизайнеру упаковки проводить мозговой штурм различных конструкций упаковки до начала производства. Дизайнер, использующий программу САПР, может вызывать и изменять различные проекты, хранящиеся в компьютерной библиотеке дизайна. Таким образом, существующие пакеты могут генерировать новые проекты. Многие розничные магазины используют такие легкие, прочные и красочные контейнеры непосредственно в качестве торговых витрин.

С тех пор операции по переработке целлюлозы, производству бумаги и гофрированию достигли высокого уровня эффективности и производительности. Сегодня в индустрии гофрокартона дизайнеры создают инновационные контейнеры, требующие четырехцветной печати и сложной высечки. Эти инновационные контейнеры разработаны с использованием сложного программного обеспечения, такого как программы автоматизированного проектирования (САПР), что позволяет дизайнеру упаковки проводить мозговой штурм различных конструкций упаковки до начала производства. Дизайнер, использующий программу САПР, может вызывать и изменять различные проекты, хранящиеся в компьютерной библиотеке дизайна. Таким образом, существующие пакеты могут генерировать новые проекты. Многие розничные магазины используют такие легкие, прочные и красочные контейнеры непосредственно в качестве торговых витрин.

Процесс производства гофрокартона:

Производство гофрированного картона включает два основных этапа: изготовление крафт-бумаги и гофрирование картона. Крафт-бумага включает в себя измельчение древесной стружки, а затем подачу полученного бумажного вещества через массивные паровые валы, которые удаляют воду. Гофрирование также производится на машине с тяжелыми валками. Один рулон картона гофрируется, а затем склеивается между двумя другими слоями (вкладышами) на той же машине. Затем клей отверждают, пропуская картон по нагретым валкам.

Крафт-бумага включает в себя измельчение древесной стружки, а затем подачу полученного бумажного вещества через массивные паровые валы, которые удаляют воду. Гофрирование также производится на машине с тяжелыми валками. Один рулон картона гофрируется, а затем склеивается между двумя другими слоями (вкладышами) на той же машине. Затем клей отверждают, пропуская картон по нагретым валкам.

Получение целлюлозы из сосновой щепы

1 Производство ящиков из гофрированного картона начинается с варки древесной щепы в сульфатном (сульфатном) процессе. Сначала стволы деревьев зачищают от коры и рвут на мелкие щепки. Затем эти чипсы помещаются в большой резервуар высокого давления, называемый автоклавом периодического действия, где они варятся в растворе или растворе, состоящем из гидроксида натрия (NaOH) и нескольких других ионных соединений, таких как сульфаты, сульфиды и сульфиты. . Эти сильнощелочные химические вещества растворяют лигнин, клейкое вещество, которое скрепляет отдельные волокна древесины в стволе дерева.

2 Когда давление сбрасывается через несколько часов, древесная стружка взрывается, как попкорн, и превращается в пушистую массу волокон.

Изготовление крафт-бумаги

3 После дополнительных этапов очистки и рафинирования консистенция суспензии древесной массы перекачивается в бумагоделательную машину, также известную как машина Фурдринье. Гигантские квадратные конструкции длиной до 600 футов (182,88 метра) содержат проволочную сетку, в которой первоначально формируется бумага. Далее бумага подается на массивные паровые валы и широкие войлочные полотна, удаляющие воду. В конце готовый носитель или лайнер скатывается для отправки.

Транспортировка и хранение крафт-бумаги

4 Рулоны крафт-бумаги для гофрирования доступны в различных размерах, чтобы соответствовать производственному оборудованию на различных заводах по производству гофрокартона. Наиболее распространенные размеры рулонов: ширина 67 дюймов (170,18 см) и ширина 87 дюймов (220,98 см). 87-дюймовый рулон более плотной бумаги может весить до 6000 фунтов (2724 кг). До 22 рулонов 87-дюймовой бумаги могут быть загружены в один железнодорожный вагон для отправки на гофрозавод.

До 22 рулонов 87-дюймовой бумаги могут быть загружены в один железнодорожный вагон для отправки на гофрозавод.

5 На заводе крафт-бумага разделяется на разные сорта, которые будут использоваться для носителя и подложки. Эти различные сорта гофрированного картона могут быть изготовлены путем комбинирования различных сортов крафт-бумаги. Знающий специалист по упаковке работает с клиентом, чтобы определить прочность, необходимую для планируемого контейнера из гофрокартона. Затем, когда завод получает заказ на контейнеры, инженер по продукту указывает комбинацию носителя и подложки для производства картона, соответствующего требованиям заказчика.

Гофрирование картона

6 Используя мощные вилочные погрузчики, опытные операторы оборудования выбирают, перемещают и загружают рулоны крафт-бумаги на одном конце гофроагрегата.

Производство гофрированного картона включает два основных этапа: изготовление крафт-бумаги и гофрирование картона. Крафт-бумага включает в себя измельчение древесной стружки, а затем подачу полученного бумажного вещества через массивные паровые валы, которые удаляют воду.

Гофрирование также производится на машине с тяжелыми роликами. Один рулон картона гофрируется, а затем склеивается между двумя другими слоями (вкладышами) на той же машине. Затем клей отверждают, пропуская картон по нагретым валкам.

7 Один рулон материала загружается для прохождения через валки для гофрирования, а рулон подкладки подается в машину для гофрирования для соединения с материалом для гофрирования. Подкладка из другого рулона поднимается над валками для гофрирования по плоской конструкции, называемой мостом. Этот вкладыш будет приклеен к гофрированному материалу позже в процессе.

8 При большом тираже в автоматические сварочные аппараты загружаются дополнительные рулоны. Чувствительные детекторы проверяют рулоны бумаги, подаваемые в гофроагрегат. Когда рулон почти пуст, система управления гофроагрегатом запускает сплайсер, и бумага из нового рулона стыкуется с концом бумаги, проходящей через машину. Таким образом, производство гофрокартона является непрерывным, без потери скорости производства.

9 Среда для гофрирования подается на гигантские электрические валки гофроагрегата, сначала через нагревательные валки, а затем на гофрирующие валки. Пар под давлением от 175 до 180 фунтов на квадратный дюйм (psi) проходит через оба набора роликов, и, когда бумага проходит через них, температура достигает от 350 до 365 градусов по Фаренгейту (от 177 до 185 градусов по Цельсию).

10 Валки гофрирования покрыты I O канавками — горизонтальными, параллельными гребнями, похожими на зубья массивно широких шестерен. Когда горячая бумага проходит между валками для гофрирования, гофры захватывают и изгибают ее, образуя среднюю часть листа гофрокартона. Каждая машина для гофрирования имеет сменные валки для гофрирования с различными размерами гофра. Установка другого готового куска гофрированного картона состоит из одного гофрированного слоя, зажатого между двумя слоями подкладки.

11 Материал перемещается рядом с набором роликов, называемым станцией одностороннего склеивания. Здесь к среде приклеен один слой лайнера. Крахмальный клей аккуратно наносится на гофрированные края носителя и добавляется первый слой вкладыша. С однослойной прокладки среда и прокладка поступают на клеевую станцию с двойной подложкой, где в соответствии с той же процедурой добавляется другой слой прокладки из мостовидного протеза. Проходя через гофроагрегат, картон проходит над нагреваемыми паром пластинами, которые отверждают клей.

Крахмальный клей аккуратно наносится на гофрированные края носителя и добавляется первый слой вкладыша. С однослойной прокладки среда и прокладка поступают на клеевую станцию с двойной подложкой, где в соответствии с той же процедурой добавляется другой слой прокладки из мостовидного протеза. Проходя через гофроагрегат, картон проходит над нагреваемыми паром пластинами, которые отверждают клей.

Формование заготовок в коробки

12 В конце гофроагрегата бобинорезательная машина обрезает картон и разрезает его на большие листы, называемые заготовками для коробок. Заготовки для коробок выскакивают из бобинорезки, как широкие ломтики тостов, и скользят в автоматический укладчик, загружающий их на большую вращающуюся платформу. Отсюда они будут транспортироваться к другим машинам, которые будут превращать их в готовые контейнеры. Квалифицированные производственные рабочие используют компьютерный терминал и принтер, чтобы подготовить наряд-заказ для каждой стопки заготовок коробок, произведенных на гофроагрегате. С рабочим билетом рабочие могут направить стопку на нужные производственные машины, называемые флексографскими машинами (сокращение от флексографской машины). Флексографская машина — это широкая плоская машина, которая обрабатывает заготовки коробок.

С рабочим билетом рабочие могут направить стопку на нужные производственные машины, называемые флексографскими машинами (сокращение от флексографской машины). Флексографская машина — это широкая плоская машина, которая обрабатывает заготовки коробок.

13 Печатные штампы и шаблоны для высечки I 3 изготавливаются в модельном цехе на больших гибких листах резины или жести. Штампы и шаблоны загружаются на большие валы флексографской машины, и заготовки для коробок автоматически подаются через нее. Когда каждая заготовка проходит через ролики флексографской машины, она обрезается, печатается, вырезается, надрезается и в принтере-фальцовщике-склейщике складывается и склеивается в коробку. После флексографии готовые коробки автоматически укладываются и отправляются на обвязочную машину для упаковки перед отправкой. Другое оборудование на заводе по производству гофрокартона включает в себя автономные высекальные машины, высекальные машины с печатными станциями и машины, известные как машины для нанесения покрытия поливом, которые наносят восковое покрытие на контейнеры для фруктов, овощей и мяса.