Сварочный инвертор своими руками: Сварочный инвертор своими руками: схема сборки и описание

Содержание

Силовая электроника своими руками

Силовая электроника своими руками

Автор: Липин Руслан Владимирович [email protected]

Переход на главную страницу

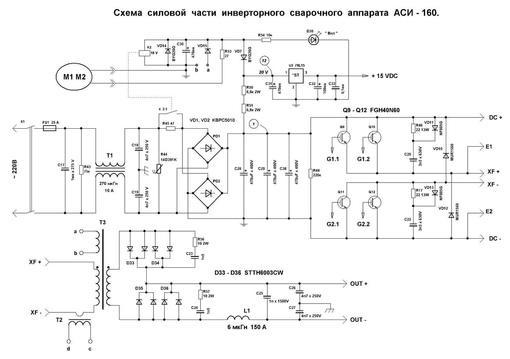

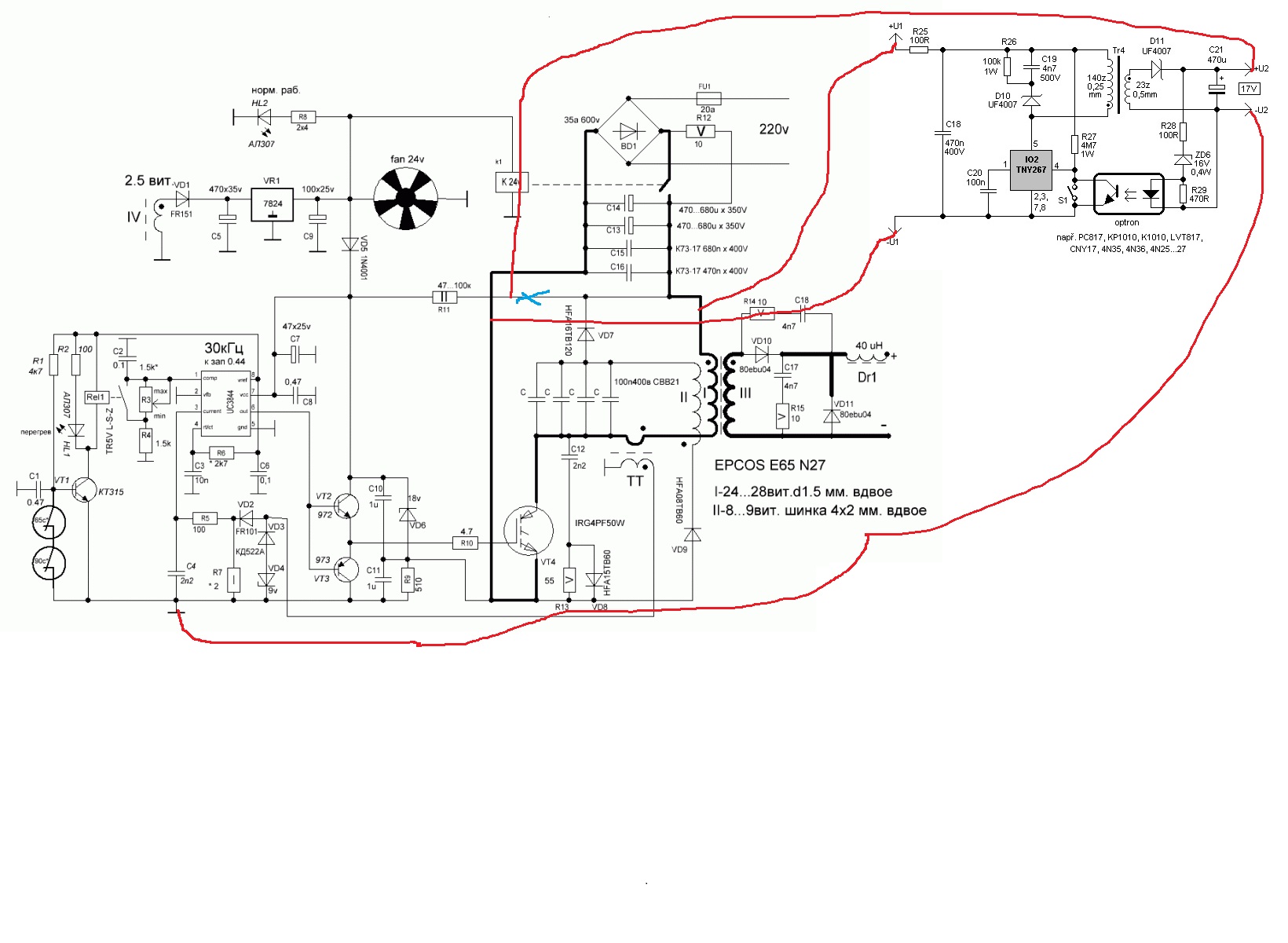

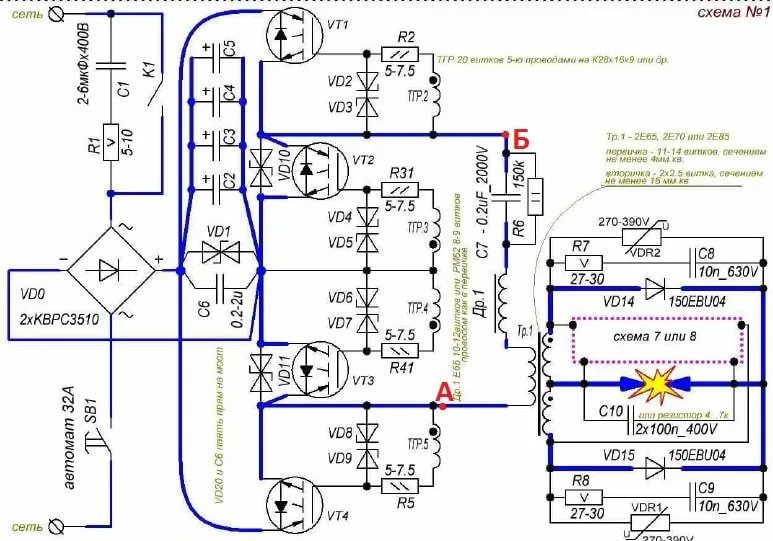

Силовая

часть с драйверами.

Резонансный

мост – это одна из разновидностей двухтактных преобразователей инверторного

типа. Во время первого такта открыты транзисторы (далее ключи)VT1 и VT2, во

время второго – VT4

и VT5.

Такты отличаются полярностью подачи высокого напряжения (приблизительно 300В)

в резонансную цепочку, состоящую из конденсатора C17, сварочного трансформатора T1 и

дросселя L1.

Для безопасной работы ключей инвертора между тактами необходима пауза (DeadTime). В сварочном инверторе частота

преобразователя должна быть такой, чтобы ёмкость С17, индуктивность L1 + индуктивность нагруженного на дугу

трансформатора образовывали контур, в котором на этой частоте происходит резонанс

напряжений. При этом мощность в нагрузке максимальна. При коротком замыкании в сварочной цепи этот

резонанс уходит, как бы ограничивая ток короткого замыкания. Подстраивая

частоту инвертора можно добиться максимальной мощности в дуге. С увеличением

частоты ток в контуре начинает ограничиваться реактивным сопротивлением

дросселя L1

и ток в дуге понижается. Таким образом, один раз настроив резонансную частоту

(читай, частоту

при которой в контуре с трансформатором, нагруженным на дугу, в дуге максимальная

мощность) можно изменять значение сварочного тока, увеличивая

частоту инвертора относительно резонансной.

При

включении инвертора в сеть через пусковой резистор R1 и спаренный

выпрямитель VD6-VD13 заряжаются ёмкости С3 и C4. Как только ёмкости

зарядятся до напряжения 200-250В

включиться реле K1,

и своими контактами зашунтирует резистор R1. Ёмкости дозаряжаются до

напряжения

приблизительно 300

В. C этого момента высоковольтная часть инвертора готова к

работе.

В

своём сварочном инверторе для управления мощными IGBT-транзисторами,

я применил специализированные драйверы фирмы IR.

Драйверы верхних ключей получают питание от бустпретных ёмкостей С5 и C8. Эти ёмкости периодически подпитываются через

диоды VD14

и VD19 в

моменты открытия нижних ключей. Здесь верхними (условно) ключами называю те

транзисторы, коллекторы которых соединены с плюсом силового питания 300 В.

У нижних

ключей эмиттеры соединены с минусом силового питания 300 В.

Для

согласования ТТЛ

уровней микроконтроллера с уровнями входов LIN и HIN драйверов (не

менее 9 В) служат элементы R2, R9, VT3, VT6. Резисторы R8 и R14

обеспечивают неактивный режим драйверов во

время “пусковой распутицы” микроконтроллера.

Удвоитель

напряжения собран на элементах VD23, VD26, VD27, С15, C16, С11 и служит для облегчения зажигания дуги.

Программой микроконтроллера непрерывно отслеживается состояние выхода

сварочного инвертора. При коротком

замыкании на выходе светодиод оптопары U1 потушен и на входе UOut будет высокий логический уровень. Для защиты

от пробоя силовых элементов схемы неизбежными выбросами напряжения служат так

называемые снабберы

и сапрессоры

VD17, VD18, VD22, VD28, С13, C14, R19, R21, а

также ограничитель “раскачки” R20.

Ключи желательно припаять к медной подложке. О том как это сделать написано здесь.

О том как это сделать написано здесь.

Микроконтроллерный блок управления с блоком питания.

Прошивка микроконтроллера PIC16F628-20I/P

Использование

любого аппарата электродуговой сварки предполагает наличие достаточно мощной

сети питающего напряжения. Это условие не всегда обеспечивается при сварке в

условиях гаража или дачи. Отсюда повышенные требования к блоку питания (БП).

Для питания ответственных узлов БП должен обеспечивать стабильное напряжение

при просадке сетевого напряжения до 150 В, а лучше, ещё меньше. Для этой цели как

Для этой цели как

нельзя лучше подходит импульсный блок питания, построенный по схеме обратноходового

преобразователя, в простонародье называемый флайбэк. Представленный на схеме БП обеспечивает

стабильное напряжение на выходе при просадке сетевого до 50 В! При этом запускается рывком

при напряжении выше 80 В. Таким образом, отсутствует промежуточный

режим работы когда напряжение на выходе уже есть, но ещё не 12,5 В.

Для инверторов это важно, поскольку исключается работа ключей в линейном режиме.

Желаю всем сваркостроителям использовать в качестве блока питания именно флайбэк!

Уверяю, что затраты окупятся сполна. К слову сказать, в моём инверторе от

линейного режима ключи защищены ещё и специализированными драйверами фирмы IR.

Мотая трансформатор нужно обеспечить

хорошую межобмоточную изоляцию. В моей конструкции все обмотки намотаны медным

проводом в лаковой изоляции диаметром 0,2

мм. При подключении трансформатора необходимо

При подключении трансформатора необходимо

правильно соблюсти фазировку обмоток, иначе флайбэк работать не будет.

Подборкой сопротивления резистора R1, добиваемся

напряжения на выходе 12,5 В. Это напряжение используется для питания

драйверов. Микроконтроллер получает питание через параметрический стабилизатор КР142ЕН5А.

Работа

программы и настройка резонансной частоты.

Целью

настройки резонансного моста является настройка резонансной частоты. Здесь и

далее резонансной частотой буду называть ту частоту инвертора, при которой в

дуге максимальная мощность.

Рабочий режим.

При

включении устройства в сеть светодиод потушен и звучит сигнал. Затем, если

контакты термостатов замкнуты, запускается инвертор на резонансной частоте.

Значение резонансной частоты считывается из нулевой ячейки EEPROM. При первом включении резонансная частота будет 30 кГц. Как

только напряжение в сварочной цепи превысит 12 В (короткого замыкания нет) на

проводе UOut возникнет низкий логический уровень и инвертор перейдёт в

рабочий режим.

В рабочем

режиме горит светодиод, звуковой сигнал выключен. Проверяется положение

потенциометра. Вращение движка потенциометра приведёт к изменению рабочей

частоты инвертора. Рабочая частота меняется ступенями (всего 17 положений) от

резонансной (минимальной) до максимальной. Изменение рабочей частоты

сопровождается коротким звуковым сигналом. При этом максимальному сварочному

При этом максимальному сварочному

току соответствует минимальная частота (она же резонансная). Увеличение частоты

приводит к уменьшению тока в дуге. Таким образом, вращая потенциометр можно

регулировать ток в дуге.

При

коротком замыкании в сварочной цепи и работе инвертора на частоте выше

резонансной существует опасность “словить” резонанс в

коротком замыкании.

Вероятность, конечно мала, но стоит перестраховаться, поскольку

резонанс в

коротком замыкании – это верная смерть ключей инвертора! С целью

защиты “от

смерти” в рабочем режиме периодически проверяется логический

уровень на выводе UOut детектора короткого замыкания в сварочной цепи.

Если

таковое имеется, то на входе UOut появится высокий

логический уровень и инвертор начнёт работать на резонансной частоте

независимо

от положения движка потенциометра. При этом светодиод потушен. Если в

Если в

течение 1

секунды не произойдёт повышения напряжения в сварочной цепи, то работа

инвертора блокируется, и программа начнёт выполняться сначала. Так

выполняется

функция антизалипания электрода.

Если во

время работы произойдёт аварийное отключение одного из термостатов TS1 или TS2, то работа

инвертора блокируется, включается прерывистый звуковой сигнал и начинает мигать

светодиод. Как только температура понизится, и оба термостата будут включены,

работа инвертора возобновиться.

Настройка

резонансной частоты.

Перед

подачей силового питания на ключи запускаем блок управления. Временно

устанавливаем перемычку между проводом UOut и минусом. Осциллографом

Осциллографом

проверяем управляющие импульсы на затворах ключей. Там должны быть

прямоугольные импульсы частотой 30 кГц. Если всё так и есть, включаем в

сварочные провода мощный реостат сопротивлением 0,15 Ом (для токов 170-200 А) и

шунтируем контакты реле. Подаём питание на блок управления. Силовое питание

запитываем через ЛАТР. Поднимая напряжение на ЛАТРе, следим за увеличением

напряжения на реостате. Если всё нормально, устанавливаем на ЛАТРе 80-120В и

начинаем настройку.

Чтобы

войти в режим изменения резонансной частоты необходимо нажать и

удерживать обе

кнопки до включения звукового сигнала. После отпускания кнопок,

звуковой сигнал

выключается, и светодиод начинает часто мигать, что свидетельствует о

переходе

в режим редактирования резонансной частоты. При этом инвертор начинает

работать

на резонансной частоте. Кликая кнопками изменяем частоту инвертора и

добиваемся

максимального напряжения на реостате. Если резонансная частота

Если резонансная частота

находится ниже

30 кГц, то увеличиваем немагнитный зазор в дросселе. Если резонансная

частота выше

42 кГц, то зазор в дросселе следует уменьшить. Как только

резонансная частота подстроена на

максимальную мощность, можно произвести запись значения резонансной

частоты в EEPROM. Для этого кликаем одновременно на обе кнопки. После

продолжительного звукового сигнала произойдёт запись.

Восстанавливаем

схему инвертора, удаляем перемычку с провода UOut,

отключаем реостат. Включаем инвертор в сеть. Должно включиться реле и

загореться светодиод. Потенциометром выставляем минимальную частоту (она же

резонансная). Кратковременно нагружаем инвертор реостатом 0,15 Ом и замеряем на

нём напряжение. Если это напряжение составляет 22-30 В, то можно Вас поздравить

с успешной настройкой! Держак в руки и вперёд!

Если

напряжение меньше 22 В, то нужно увеличить зазор в дросселе и повторить

настройку сначала.

Вес аппарата со сварочными проводами 8 кг.

Переход на главную страницу

Сварочный инвертор своими руками « схемопедия

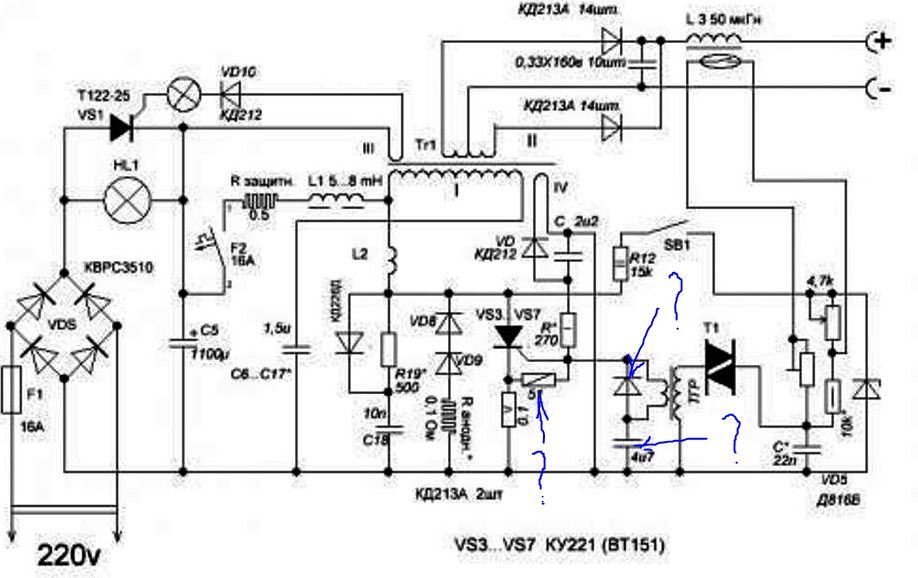

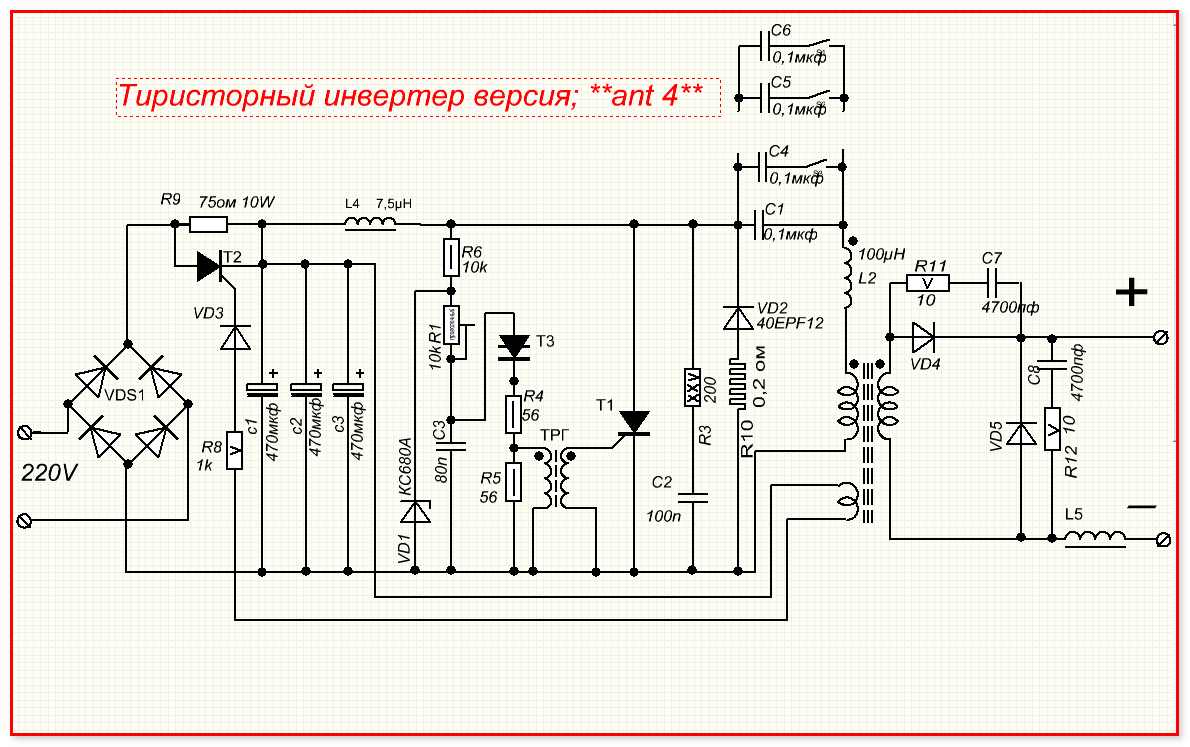

Вашему вниманию представлена схема сварочного инвертора, который вы можете собрать своими руками. Максимальный потребляемый ток – 32 ампера, 220 вольт. Ток сварки – около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазиных, а может и лучше (имеется в виду инверторные).

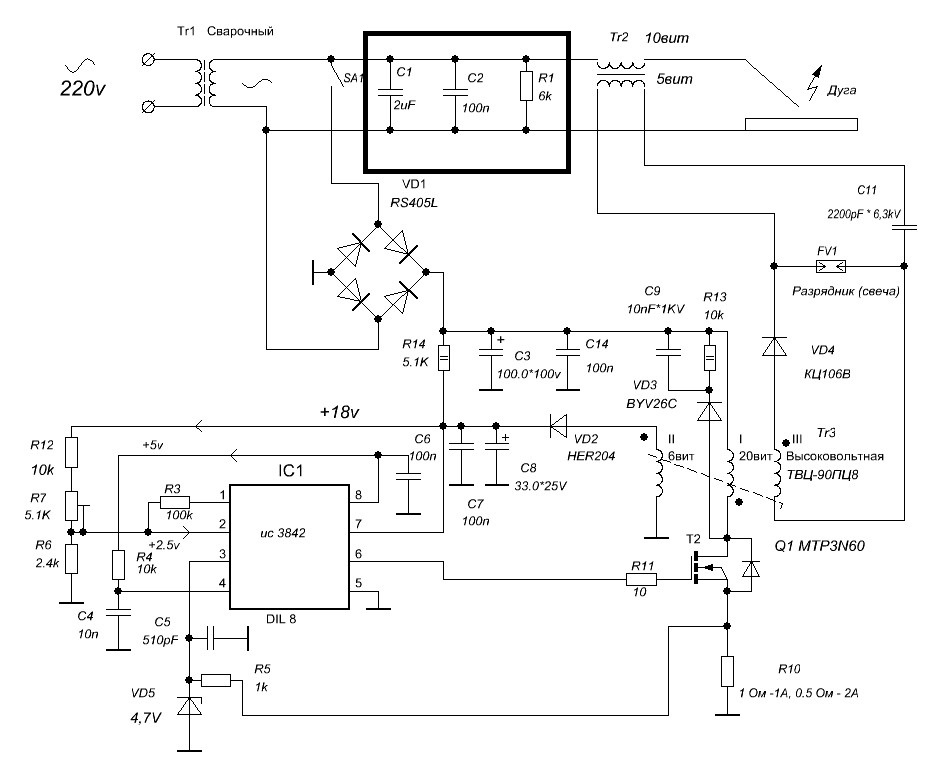

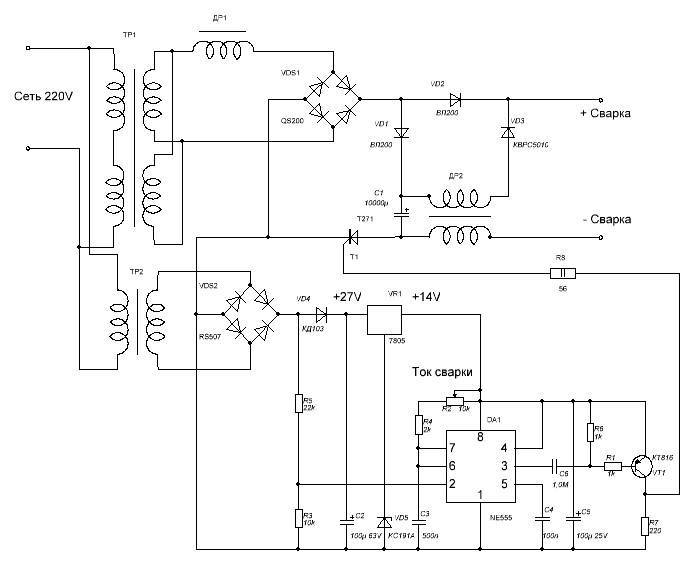

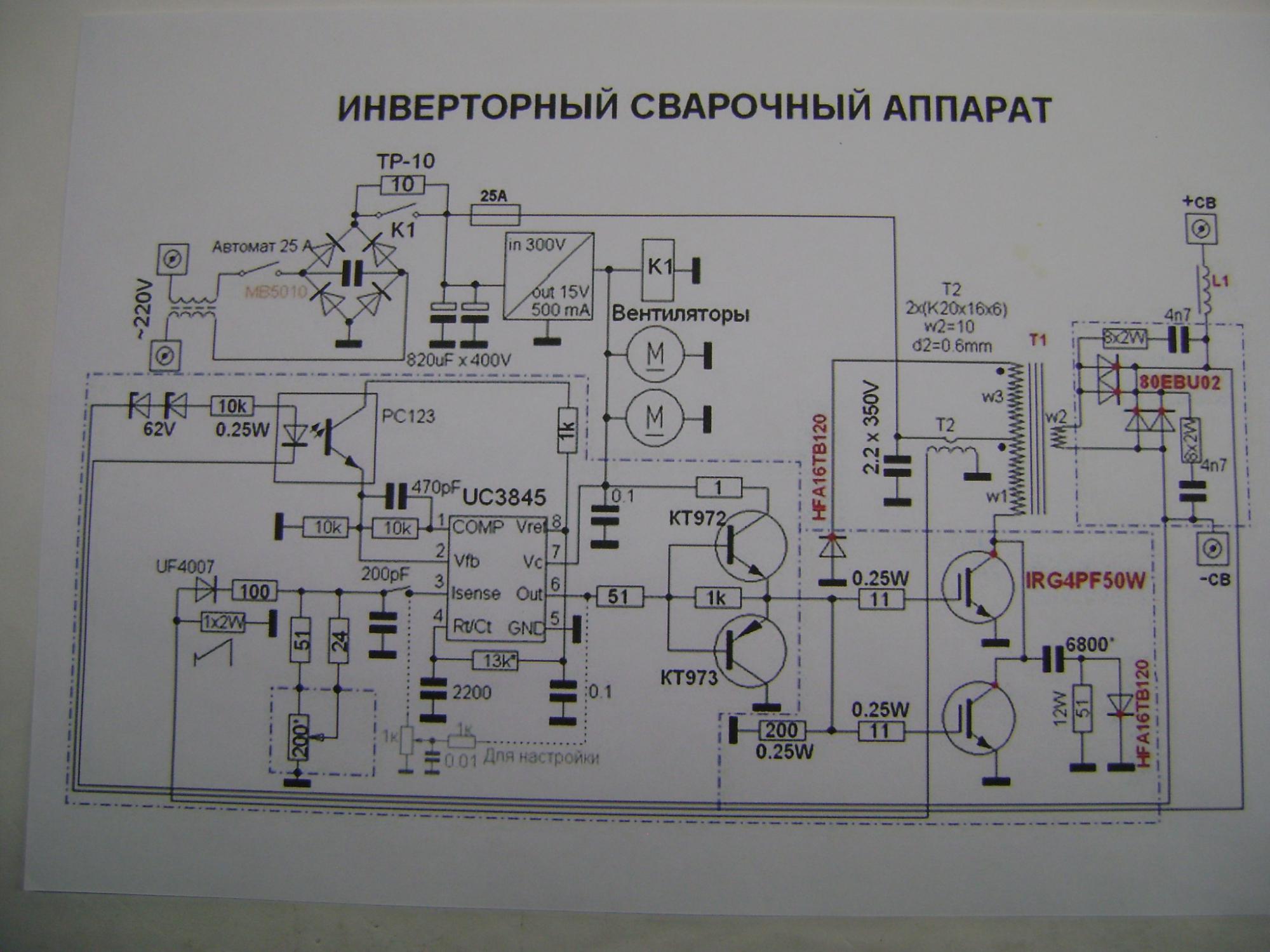

На рисунке 1 приведена схема блока питания для сварочного.

Рис.1 Принципиальная схема блока питания

Трансформатор намотан на феррите Ш7х7 или 8х8

Первичка имеет 100 витков провода ПЭВ 0. 3мм

3мм

Вторичка 2 имеет 15 витков провода ПЭВ 1мм

Вторичка 3 имеет 15 витков ПЭВ 0.2мм

Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм

Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

Рис.2 Принципиальная схема сварочного инвертора

На рисунке 2 – схема сварочника. Частота – 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц – два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от касового аппрата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Дроссель L2 намотан на сердечнике Ш20х28, феррит 2000нм, 5 витков, 25 кв.мм, зазор 0.15 – 0.5мм (два слоя бумаги от принтера). Токовый трансформатор – датчик тока два кольца К30х18х7 первичка продетый провод через кольцо , вторичка 85 витков провод толщиной 0.5мм.

Сборка сварочного

Намотка трансформатора

Намотку трансформатора нужно делать с помощью медной жести толщиной 0.3мм и шириной 40мм, ее нужно обернуть термобумагой от кассового аппарата толщиной 0.05мм, эта бумага прочная и не так рвется как обычная при намотке трансформатора.

Вы скажите, а почему не намотать обычным толстым проводом, а нельзя потому что этот трансформатор работает на высокочастотных токах и эти токи вытесняются на поверхность проводника и середину толстого провода не задействует, что приводит к нагреву, называется это явление Скин эффект!

И с ним надо бороться, просто надо делать проводник с большой поверхностью, вот тонкая медная жесть этим и обладает она имеет большую поверхность по которой идет ток, а вторичная обмотка должна состоять из бутерброда трех медных лент разделенных фторопластовой пленкой, она тоньше и обернуты все эти слои в термобумагу. Эта бумага обладает свойством темнеть при нагреве, нам это не надо и плохо, от этого не будет пускай так и останется главное, что не рвется.

Эта бумага обладает свойством темнеть при нагреве, нам это не надо и плохо, от этого не будет пускай так и останется главное, что не рвется.

Можно намотать обмотки проводом ПЭВ сечением 0.5…0.7мм состоящих из нескольких десятков жил, но это хуже, так как провода круглые и состыкуются между собой с воздушными зазорами, которые замедляют теплообмен и имеют меньшую общую площадь сечения проводов вместе взятых в сравнении с жестью на 30%, которая может влезть окна ферритового сердечника.

У трансформатора греется не феррит, а обмотка поэтому нужно следовать этим рекомендациям.

Трансформатор и вся конструкция должны обдуваться внутри корпуса вентилятором на 220вольт 0.13 ампера или больше.

Конструкция

Для охлаждения всех мощных компонентов хорошо использовать радиаторы с вентиляторами от старых компьютеров Pentium 4 и Alton 64. Мне эти радиаторы достались из компьютерного магазина делающего модернизацию, всего по 3…4$ за штуку.

Силовой косой мост нужно делать на двух таких радиаторах, верхняя часть моста на одном, нижняя часть на другом. Прикрутить на эти радиаторы диоды моста HFA30 и HFA25 через слюдяную прокладку. IRG4PC50W нужно прикручивать без слюды через теплопроводящую пасту КТП8.

Прикрутить на эти радиаторы диоды моста HFA30 и HFA25 через слюдяную прокладку. IRG4PC50W нужно прикручивать без слюды через теплопроводящую пасту КТП8.

Выводы диодов и транзисторов нужно прикрутить на встречу друг другу на обоих радиаторах, а между выводами и двумя радиаторами вставить плату, соединяющею цепи питания 300вольт с деталями моста.

На схеме не указано нужно на эту плату в питание 300V припаять 12…14 штук конденсаторов по 0.15мк 630 вольт. Это нужно, чтобы выбросы трансформатора уходили в цепь питания, ликвидируя резонансные выбросы тока силовых ключей от трансформатора.

Остальная часть моста соединяется между собой навесным монтажом проводниками не большой длины.

Ещё на схеме показаны снаберы, в них есть конденсаторы С15 С16 они должны быть марки К78-2 или СВВ-81. Всякий мусор туда ставить нельз,я так как снаберы выполняют важную роль:

первая – они глушат резонансные выбросы трансформатора

вторая – они значительно уменьшают потери IGBT при выключении так как IGBT открываются быстро, а вот закрываются гораздо медленнее и во время закрытия емкость С15 и С16 заряжается через диод VD32 VD31 дольше чем время закрытия IGBT, то есть этот снабер перехватывает всю мощь на себя не давая выделяться теплу на ключе IGBT в три раза чем было бы без него.

Когда IGBT быстро открываются, то через резисторы R24 R25 снаберы плавно разряжаются и основная мощь выделяется на этих резисторах.

Настройка

Подать питание на ШИМ 15вольт и хотя бы на один вентилятор для разряда емкости С6 контролирующую время срабатывания реле.

Реле К1 нужно для замыкания резистора R11, после того, когда зарядятся конденсаторы С9…12 через резистор R11 который уменьшает всплеск тока при включении сварочного в сеть 220вольт.

Без резистора R11 на прямую, при включении получился бы большой БАХ во время зарядки емкости 3000мк 400V, для этого эта мера и нужна.

Проверить срабатывание реле замыкающие резистор R11 через 2…10 секунд после подачи питания на плату ШИМ.

Проверить плату ШИМ на присутствие прямоугольных импульсов идущих к оптронам HCPL3120 после срабатывания обоих реле К1 и К2.

Ширина импульсов должна быть шириной относительно нулевой паузе 44% нулевая 66%

Проверить драйвера на оптронах и усилителях ведущих прямоугольный сигнал амплитудой 15вольт убедится в том, что напряжение на IGBT затворах не превышает 16вольт.

Подать питание 15 Вольт на мост для проверки его работы на правильность изготовления моста.

Ток потребления при этом не должен превышать 100мА на холостом ходу.

Убедится в правильной фразировке обмоток силового трансформатора и трансформатора тока с помощью двух лучевого осциллографа .

Один луч осциллографа на первичке, второй на вторичке, чтобы фазы импульсов были одинаковые, разница только в напряжении обмоток.

Подать на мост питание от силовых конденсаторов С9…С12 через лампочку 220вольт 150..200ватт предварительно установив частоту ШИМ 55кгц подключить осциллограф на коллектор эмиттер нижнего IGBT транзистора посмотреть на форму сигнала, чтобы не было всплесков напряжения выше 330 вольт как обычно.

Начать понижать тактовую частоту ШИМ до появления на нижнем ключе IGBT маленького загиба говорящем о перенасыщении трансформатора, записать эту частоту на которой произошел загиб поделить ее на 2 и результат прибавить к частоте перенасыщения, например перенасыщение 30кГц делим на 2 = 15 и 30+15=45, 45 это и есть рабочая частота трансформатора и ШИМа.

Ток потребления моста должен быть около 150ма и лампочка должна еле светиться, если она светится очень ярко, это говорит о пробое обмоток трансформатора или не правильно собранном мосте.

Подключить к выходу сварочного провода длиной не мене 2 метров для создания добавочной индуктивности выхода.

Подать питание на мост уже через чайник 2200ватт, а на лампочку установить силу тока на ШИМ минимум R3 ближе к резистору R5, замкнуть выход сварочного проконтролировать напряжение на нижнем ключе моста, чтобы было не более 360вольт по осциллографу, при этом не должно быть ни какого шума от трансформатора. Если он есть – убедиться в правильной фазировке трансформатора -датчика тока пропустить провод в обратную сторону через кольцо.

Если шум остался, то нужно расположить плату ШИМ и драйвера на оптронах подальше от источников помех в основном силовой трансформатор и дроссель L2 и силовые проводники.

Еще при сборке моста драйвера нужно устанавливать рядом с радиаторами моста над IGBT транзисторами и не ближе к резисторам R24 R25 на 3 сантиметра. Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Все сигнальные провода от токового трансформатора и идущие к оптронам от ШИМ должны быть скрученные, чтобы понизить уровень помех и должны быть как можно короче.

Дальше начинаем повышать ток сварочного с помощью резистора R3 ближе к резистору R4 выход сварочного замкнут на ключе нижнего IGBT, ширина импульса чуть увеличивается, что свидетельствует о работе ШИМ. Ток больше – ширина больше, ток меньше – ширина меньше.

Не какого шума быть не должно иначе выйдут из строя IGBT.

Добавлять ток и слушать, смотреть осциллограф на превышение напряжения нижнего ключа, чтобы не выше 500вольт, максимум 550 вольт в выбросе, но обычно 340 вольт.

Дойти до тока, где ширина резко становиться максимальной говорящим, что чайник не может дать максимальный ток.

Все, теперь на прямую без чайника идем от минимума до максимума, смотреть осциллограф и слушать, чтобы было тихо. Дойти до максимального тока, ширина должна увеличиться, выбросы в норме, не более 340вольт обычно.

Начинать варить, в начале 10 секунд. Проверяем радиаторы, потом 20 секунд, тоже холодные и 1 минуту трансформатор теплый, спалить 2 длинных электрода 4мм трансформатор горечеватый

Радиаторы диодов 150ebu02 заметно нагрелись после трех электродов, варить уже тяжело, человек устает, хотя варится классно, трансформатор горяченький, да и так уже не кто не варит. Вентилятор, через 2 минуты трансформатор доводит до теплого состояния и можно варить снова до опупения.

Скачать печатные платы в формате LAY и др. файлы

Автор: Евгений Родиков (evgen100777 [собака] rambler.ru)

По всем возникшим вопросам при сборке сварочника пишите на E-Mail.

Основы самостоятельной работы: основное руководство по сварке

Сварка — это производственный процесс, при котором металлы соединяются путем расплавления заготовок и наполнителя в сварочную ванну расплавленного материала, которая охлаждается и образует очень прочное соединение. Три основных типа сварочных аппаратов, подходящих для проектов «сделай сам», — это дуговые, MIG-сварочные аппараты и инверторные сварочные аппараты.

Три основных типа сварочных аппаратов, подходящих для проектов «сделай сам», — это дуговые, MIG-сварочные аппараты и инверторные сварочные аппараты.

Выберите доступную и простую в использовании сварочную установку из одной из трех категорий, доступных для самостоятельной сборки, и развивайте новый полезный навык, который позволит вам ремонтировать металлические сборки и строить стальные конструкции без привлечения сторонних ресурсов.

Основы дуговой сварки

Соединение металлов требует сильного тепла, производимого электрической дугой, возникающей между соединяемым металлом и электродом.

Сварочный пруток используется в качестве электрода для электродуговой сварки, а проволока — для сварки металлов в среде инертного газа (МИГ).

Электроэнергия для дуги обеспечивается источником питания, и электрод проводит ток, вплавляясь в сварочную ванну для создания сварного соединения.

Для предотвращения реакции горячего металла с воздухом и образования соединений, ослабляющих соединение, сварочные прутки имеют покрытие, которое обеспечивает защитный газ в месте контакта, а также шлак для покрытия свежего сварного шва.

При сварке MIG внешний газ защищает сварной шов. В безгазовых установках работа выполняется с помощью сварочной проволоки с флюсовым сердечником.

При сварке вольфрамовым электродом в среде инертного газа (TIG) используется защитный газ с вольфрамовым электродом для зажигания дуги и присадочным материалом, подаваемым отдельно

вручную в сварочную ванну.

Не все металлы подходят для сварки своими руками. Одним из хороших показателей работоспособности является то, будет ли магнит прикрепляться к металлу, но чугун является исключением, так как он притягивает магниты, но его очень проблематично сваривать.

Разбор жаргона

Узнайте, откуда взялся шлак, и узнайте, почему флюс так важен, из нашего удобного справочника по сварочному жаргону.

ПОРОКОВАЯ ПРОВОЛОКА используется с безгазовой сваркой MIG. Металлическая оболочка окружает флюсовую сердцевину, которая обеспечивает газовую защиту сварочной ванны во время сварки.

ШЛАК представляет собой корку, образующуюся при сварке электродами для защиты металла шва от атмосферных загрязнений по мере его затвердевания. Откалывается молотком сварщика после остывания.

Откалывается молотком сварщика после остывания.

ПРИБИВОЧНАЯ СВАРКА включает в себя выполнение быстрого частичного сварного шва для удержания частей металлической сборки на одной линии до того, как будут выполнены более прочные чистовые сварные швы.

СВАРОЧНЫЕ ПРУТКИ или электроды используются со сварочным аппаратом для сварки мягкой и оцинкованной стали. Имеются также прутки для пайки меди, а также латуни, бронзы и других сплавов.

ВСПЫШКА СВАРЩИКА — это заболевание глаз, которое обычно носит временный характер, но вызывает сильный дискомфорт. Это тип ожога глаз, возникающий в результате кратковременного, но незащищенного воздействия яркого света сварочной дуги с очень высоким уровнем ультрафиолетового излучения.

Предметы первой необходимости для мастерской

Независимо от того, выберете ли вы традиционный аппарат для сварки электродом или безгазовую модель MIG, вам потребуются специальные средства защиты и другие аксессуары.

При сварке носить огнеупорную одежду с длинными рукавами, например комбинезон, а также прочную обувь и всегда работать в хорошо проветриваемом помещении.

Сварочные системы

Выберите аппарат для дуговой сварки старой школы, в котором используются металлические электродные стержни, удобную для начинающих модель MIG или новейшую универсальную технологию инверторной сварки, чтобы обеспечить прочное и надежное соединение между стальными заготовками.

Сварка электродом

Используя электрическую дугу для плавления заготовок и электродного стержня, этот тип сварки, как правило, требует больше времени для освоения из-за необходимой практики, но он лучше работает на грязных или ржавых поверхностях.

Сварка MIG

Для этого требуется меньшее напряжение, чем для сварки электродом, что делает его более безопасным. Для подачи проволоки к сварному шву используется двигатель, что упрощает процесс. Установки MIG могут использовать защитный газ или иметь конструкцию, в которой используется полая проволока, заполненная флюсом.

Сварка инвертором постоянного тока

Сварочные аппараты инвертора меньше, чем их традиционные аналоги. Дугу легко зажечь, и они обычно имеют цифровое управление током. Некоторые многоцелевые инверторы можно использовать как для сварки электродом, так и для сварки TIG.

Безопасная сварка

Яркий свет сварочной дуги содержит ультрафиолетовые и инфракрасные лучи, которые могут вызвать необратимое повреждение незащищенных глаз.

Он также производит дым и пары, поэтому работайте в проветриваемом помещении и не наклоняйтесь над работающим устройством, чтобы не вдохнуть их.

Всегда надевайте сварочный шлем с темными стеклами и длинные кожаные перчатки. Держите легковоспламеняющиеся материалы вдали от рабочей зоны и имейте под рукой огнетушитель.

Как сваривать

Шаг 1. Знайте свое оборудование

Независимо от того, сварка ли это электродом или сварка MIG, прочтите инструкции к аппарату. Узнайте, как настроить параметры в соответствии с работой, а затем попрактикуйтесь. Чтобы чувствовать себя комфортно с инструментами, требуется от четырех до шести часов. Узнайте, как держать пистолет под правильным углом и как перемещать его, чтобы получить прочный сварной шов.

Чтобы чувствовать себя комфортно с инструментами, требуется от четырех до шести часов. Узнайте, как держать пистолет под правильным углом и как перемещать его, чтобы получить прочный сварной шов.

Шаг 2. Используйте магнит для проверки металла

Если он прилипает, то обычно металл можно сваривать. Еще один тест — надрезать металл напильником. Если его легко порезать, его также будет легко сварить. СОВЕТ Для сварки закаленной стали требуются специальные методы, поэтому не стоит пытаться делать это самостоятельно.

Шаг 3. Очистите зону сварки

С помощью проволочной щетки очистите металлическую поверхность от краски, грязи, масла и других загрязнений. Чем чище поверхность, тем легче будет процесс сварки. СОВЕТ Чтобы ускорить работу, попробуйте установить проволочную щетку на дрель, чтобы очистить металлическую поверхность.

Шаг 4. Прикрепите рабочий зажим

Закрепите рабочий зажим на металлической поверхности как можно ближе к зоне сварки, не мешая обзору или движению. Во время сварки должен быть громкий щелчок или треск, если электричество проходит эффективно. Если нет, остановитесь и перепроверьте контакт зажима.

Во время сварки должен быть громкий щелчок или треск, если электричество проходит эффективно. Если нет, остановитесь и перепроверьте контакт зажима.

Этап 5. Удаление шлака

После завершения сварочных работ шов может быть покрыт шлаком, который можно отколоть молотком сварщика. Очистите участок металлической щеткой, затем перекрасьте для защиты от коррозии. TIP Сварка MIG с защитным газом не оставляет шлакового покрытия.

Переносной сварочный аппарат heviLITE

Все они просты в использовании и отличаются высоким качеством:

они будут вашими партнерами в бесчисленных проектах WOW!

freeMAKER 183

Портативный многофункциональный сварочный аппарат.

У вас есть 3 режима в многофункциональном устройстве, потому что вы можете сваривать проволокой, палкой и TIG.

Его легко настроить, поскольку графика панели управления удобна для пользователя.

| Блок питания | (1 фаза) 230 В 50/60 Гц |

| Рабочий диапазон | MIG – 25 ÷ 150 A – MMA – 25 ÷ 150 A – TIG – 20 ÷ 150 A |

| MIG/MAG – рабочий цикл 40°C | 150 А при 25 % – 95 А при 60 % – 75 А при 100 %. |

| ММА – рабочий цикл 40°C | 150 А при 25 % – 95 А при 60 % – 75 А при 100 %. |

| ВИГ – рабочий цикл 40°C | 150 А при 25 % – 85 А при 60 % – 65 А при 100 % |

| Железо | Ø от 0,6 до 0,8 мм |

| Анимированный провод (без газа) | Ø 0,9 мм |

tigMAKER 210HF Pulse

Простой в использовании инверторный аппарат для сварки TIG и стержневого инвертора.

На передней панели расположены два рычага для выбора режимов сварки:

Процесс сварки: 2T TIG, 4T TIG, MMA (палка)

Тип сварки TIG: TIG с поджигом LIFT, TIG с ВЧ (высокочастотным) поджигом, TIG в импульсном режиме.

| Блок питания | (1 фаза) 230 В 50/60 Гц |

| Рабочий диапазон | ВИГ – 5 ÷ 200 А – ММА – 5 ÷ 170 А |

| ВИГ – рабочий цикл 40°C | 200 А при 25 % – 130 А при 60 % – 100 А при 100 % |

| ММА – рабочий цикл 40°C | 170 А при 25 % – 110 А при 60 % – 85 А при 100 %. |

| Диаметр электрода Ø | Ø от 1,6 до 4,0 мм |

| Тип электрода | 6013 – 7018 |

multiMAKER 192

Многофункциональный сварочный аппарат. У вас есть 3 режима в многофункциональном устройстве, потому что вы можете сваривать проволокой, палкой и TIG. С помощью двух цифровых дисплеев вы решаете, как настроить сварочный аппарат и определяете параметры сварки в зависимости от задуманного вами проекта.

| Блок питания | (1 фаза) 230 В 50/60 Гц |

| MIG/MAG – диапазон и рабочий цикл при 40°C | 25 ÷ 180 А – 180 А при 20 % – 75 А при 100 % |

| MMA – диапазон и рабочий цикл при 40°C | 20 ÷ 180 А – 180 А при 20 % – 75 А при 100 % |

| TIG – диапазон и рабочий цикл при 40°C | 5 ÷ 180 А – 180 А при 20 % – 75 А при 100 % |

| Железо | Ø от 0,6 до 0,8 мм |

| Нержавеющая сталь | Ø 0,8 мм |

| Анимированный провод | Ø 0,9 мм |

| Алюминий | Ø от 0,8 до 1,0 мм |

filMAKER 182

ГАЗОВЫЙ/БЕЗГАЗОВЫЙ сварочный аппарат.

Идеально. Подходит для точной работы и для проектов, где эстетика превыше всего.

| Блок питания | (1ф) 230В 50/60Гц |

| Рабочий диапазон | 10 ÷ 150 А |

| Рабочий цикл 40°C | 150 А при 20 % – 90 А при 60 % – 70 А при 100 % |

| Рабочий цикл 20°C | 150 А при 30 % – 105 А при 60 % – 80 А при 100 % |

| Омедненная сталь | Ø 0,8 мм |

| Порошковая проволока (без газа) | Ø 0,9 мм |

rodMAKER 211

Портативный сварочный аппарат с инверторной технологией для сварки электродами.

| Блок питания | (1 фаза) 230 В 50/60 Гц |

| Рабочий диапазон | 10 ÷ 200 А |

| Рабочий цикл 40°C | 200 А при 15 % – 100 А при 60 % – 80 А при 100 % |

| Рабочий цикл 20°C | 200 А при 25 % – 130 А при 60 % – 100 А при 100 % |

| Электрод Ø | 1,6 ÷ 4 мм |

| Тип электрода | 6013 – 7018 |

rodMAKER 171

Сварочный аппарат.

Более мощный. Идеально подходит для тех, кто хочет сваривать от домашней сети и ищет лучшую производительность.

| Блок питания | (1 фаза) 230 В 50/60 Гц |

| Рабочий диапазон | 10 ÷ 160 А |

| Рабочий цикл 40°C | 160 А при 15 % – 80 А при 60 % – 65 А при 100 % |

| Рабочий цикл 20°C | 160 А при 25 % – 100 А при 60 % – 80 А при 100 % |

| Электрод Ø | 1,6 ÷ 4,0 мм |

| Тип электрода | 6013 – 7018 |

rodMAKER 131

Сварочный аппарат. Достаточно мощный. Идеально подходит для тех, кто начинает сварку или для простых проектов.

| Блок питания | (1 фаза) 230 В 50/60 Гц |

| Рабочий диапазон | 10 ÷ 120 А |

| Рабочий цикл 40°C | 120 А при 20 % – 70 А при 50 % – 55 А при 100 %. |

| Рабочий цикл 20°C | 120 А при 30 % – 85 А при 60 % – 65 А при 100 %. |

| Электрод Ø | 1,6 ÷ 3,2 мм |

| Тип электрода | 6013 – 7018 |

Наши портативные самодельные сварочные аппараты предназначены для сварщиков-любителей или для тех, кто занимается сваркой для выполнения небольших непрофессиональных работ. Сварочные аппараты HelviLITE идеально подходят как для тех, кто никогда раньше не занимался сваркой и хочет начать, так и для тех, кто уже умеет сваривать. Одним словом, неважно, кто вы: среди наших сварочных аппаратов вы обязательно найдете тот, который подходит именно вам, и с его помощью создадите Объекты WOW .

И не думай избавиться от нее в ближайшее время!

Самодельные сварочные аппараты helvLITE производятся в Италия на заводах Helvi. Вот оно: однажды найденный партнер будет с вами в каждом приключении, проект за проектом.