Станок токарно винторезный с чпу: Токарно-винторезный станок с ЧПУ АС16К25Ф3/1000 (Российский аналог 16А20Ф3) — цена, отзывы, характеристики с фото, инструкция, видео

Содержание

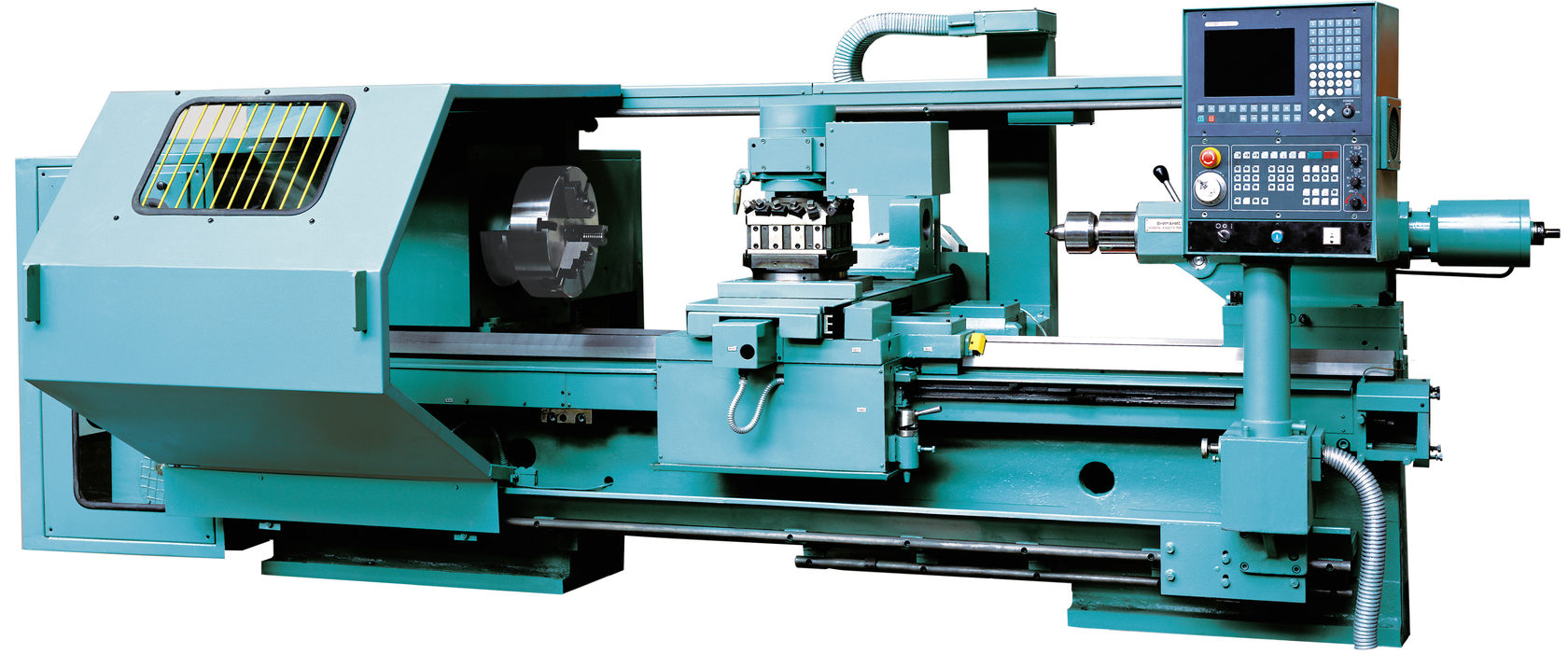

Токарно-винторезный станок с ЧПУ АС16К25Ф3/1000 (Российский аналог 16А20Ф3) — цена, отзывы, характеристики с фото, инструкция, видео

Токарно-винторезный станок с ЧПУ АС16К25Ф3/1000 является по сути единственным российским аналогом снятого с производства станка 16А20Ф3. Станок относится к универсальному технологическому металлорежущему оборудованию, используемому на различных металлообрабатывающих предприятиях в условиях мелкосерийного и серийного производства.

АС16К25Ф3/1000 Станок применяется для токарной многооперационной обработки в замкнутом полуавтоматическом цикле наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем, а также для нарезания левых и правых резьб: фронтальных, цилиндрических, конических, цилиндрическо-конических с постоянным и переменным шагом как в патроне, так и в центрах.

| Характеристики | Значение | ||||

|---|---|---|---|---|---|

Система ЧПУ | БАЛТСИСТЕМ NC-201М | ||||

Основные параметры | |||||

Max диаметр устанавливаемый над станиной | мм | 500 | |||

Max диаметр устанавливаемый над суппортом | мм | 300 | |||

Шпиндель | |||||

Тип привода |

| ременный | |||

Мощность главного двигателя | кВт | 7,5 | |||

Частота вращения шпинделя | об/мин | 21 – 1500 | |||

Регулировка частоты вращения |

| бесступенчато, в пределах выбранного диапазона | |||

Количество диапазонов оборотов |

| 3, переключаются вручную | |||

I-диапазон | об/мин | 21 – 150 | |||

II-диапазон | об/мин | 66 – 500 | |||

III-диапазон | об/мин | 162 – 1500 | |||

Диаметр обрабатываемого прутка | мм | 52 | |||

Перемещения | |||||

По оси Х поперечное | мм | 250 | |||

По оси Z продольное | мм | 900 | |||

Рабочая подача | мм/мин | 0 – 2500 | |||

Быстрые перемещения по осям Х / Z | м/мин | 6 / 10 | |||

Инструментальная головка | |||||

Тип |

| вертикальная ось вращения | |||

Количество инструментов | шт | 4 | |||

Время смены инструмента | сек | 1,5 | |||

Максимальное время смены инструмента | сек | 3,5 | |||

Сечение резца | мм | 25х25 | |||

Диаметр инструмента с цилиндрическим хвостовиком | мм | 32 | |||

Задняя бабка | |||||

Ход пиноли | мм | 150 | |||

Диаметр пиноли | мм | 75 | |||

Конус пиноли | МТ# | 5 | |||

Габаритные размеры | |||||

Длина / ширина / высота | мм | 2690х1260х1700 | |||

Масса | кг | 2240 | |||

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Отзывы о АС16К25Ф3/1000:

Отзывов пока нет, но ваш может быть первым.

Оставить отзыв

Токарно-винторезный станок с ЧПУ ВСТ-625CNC2

Особенности конструкции ВСТ-625CNC2:

- Высокопрочная станина, выполненная литьем из чугуна с термообработанными шлифованными направляющими, обеспечивает длительный срок службы и повышенную точность обработки.

- Привод главного движения, включающий главный двигатель 12 кВт, шпиндельную бабку с тремя диапазонами частот вращения, обеспечивает наибольший крутящий момент на шпинделе до 1000 нм.

- Наличие высокоточного шпинделя с отверстием 82 мм, позволяющего обрабатывать детали из пруткового материала.

- Станок оснащен системой ЧПУ SINUMERIC 802D компании Siemens.

- Программное обеспечение позволяет автоматически выбирать диапазон частот вращения шпинделя.

-

В станке применены следящие привода подач с обратной связью Simodrive 611UE компании Siemens.Обработка может выполняться в ручном и в автоматическом режиме с поддержкой системы ЧПУ, работающей на основе постоянных циклов. - Станки данной модели выпускаются с разным межцентровым растоянием (МЦР):1000 мм — ВСТ-625-21СNC2; 1500 мм — ВСТ-625-22CNC2.

Технические характеристики ВСТ-625CNC2

|

Параметр |

Значение |

|---|---|

|

Класс точности по ГОСТ 8-82 |

П |

|

Количество одновременно управляемых координат |

2 |

|

Наибольший диаметр устанавливаемой заготовки, мм |

500 |

|

Наибольшая диаметр обрабатываемой заготовки | |

|

— над станиной |

320 |

|

— над суппортом |

200 |

|

Наибольшая длина устанавливаемой заготовки, мм |

700 (1200)* |

|

Наибольшая длина продольного перемещения каретки (ось Z), мм |

870(1370)* |

|

Наибольшая длина поперечного перемещения суппорта (ось X), мм |

285 |

|

Наибольшее перемещение пиноли задней бабки, мм |

150 |

|

Пределы скоростей рабочих подач суппорта, мм/мин: | |

|

— продольных (ось Z) |

3,5.  ..5000 ..5000

|

|

— поперечных (ось X) |

1,75…2500 |

|

Пределы частот вращения шпинделя, мин-1 |

22…..1800 |

|

Количество диапазонов частот вращения шпинделя |

3 |

|

Мощность привода главного движения, кВт |

12 |

|

Габаритные размеры, мм |

2750(3250)*x1825x1830 |

|

Масса станка, кг |

3300 (3900) |

* для станков ВСТ-625-22CNC.

Комплектация станка включает в себя: патрон трехкулачковый, задняя бабка с электромеханической головкой подвода пиноли, принадлежности, центр вращающийся, 8-ми позиционная револьверная головка.

Документы

dbq81h4aqgodmkot489brt3kobtzm7zq

285,7 Кб

Чтобы приобрести понравившийся товар, необходимо его заказать. Есть несколько сценариев того, как это можно сделать.

Есть несколько сценариев того, как это можно сделать.

- Перейти в карточку товара и нажать «Заказать». После нажатия нужно заполнить форму с контактными данными и отправить заявку. С вами свяжется менеджер для дальнейшего обсуждения.

- Вы так-же можете просто отправить запрос на адрес электронной почты: [email protected]

Мы работаем с физическими и юридическими лицами по безналичному расчету.

Можем доставить ваш заказ собственными силами либо через операторов перевозок.

Нарезание резьбы с наложением | Токарный станок с ЧПУ Области применения

Нарезание резьбы с наложением

Обработка с наложением — это стандартная функция новой серии TTL от CMZ, станка с возможностями, невиданными ранее на рынке.

Этот мощный токарный станок с ЧПУ с двумя револьверными головками и двумя шпинделями с пропускной способностью прутка 66 мм может одновременно обрабатывать 3 или даже 4 инструмента, что делает TTL отличным станком для производства больших объемов сложных деталей.

Наложенная обработка стала возможной за счет комбинации перемещения осей вспомогательного шпинделя по X и Z и 3 каналов программирования, позволяющих станку выполнять резку 3 или даже 4 инструментами одновременно. Эта функциональность не ограничивается простыми траекториями нарезка резьбы тоже возможна.

В этом видеоролике показана обработка латунного компонента с использованием формообразующих инструментов для сокращения времени цикла. Наблюдается, как нарезание резьбы выполняется с наложением, поскольку два других инструмента обрабатывают одновременно.

Программирование обработки с наложением не должно быть проблемой для операторов, каждая траектория программируется отдельно, и с помощью М-кода накладываются два канала.

Накладная обработка — очень мощная функция TTL, открывающая широкий спектр возможностей для обработки. Хотите узнать больше о накладной обработке? Почему бы не связаться с нами прямо сейчас!

Дополнительная информация

Отрезка по оси Y

Материал составляет значительную долю в стоимости компонентов.

Чтобы избежать больших отходов материала при отрезке, лезвия обычно делают очень тонкими и длинными, что часто приводит к вибрации и плохому качеству поверхности. Единственное решение — уменьшить вылет инструмента, чтобы свести к минимуму эффект; однако…

Чтобы избежать больших отходов материала при отрезке, лезвия обычно делают очень тонкими и длинными, что часто приводит к вибрации и плохому качеству поверхности. Единственное решение — уменьшить вылет инструмента, чтобы свести к минимуму эффект; однако…Возможности приводного инструмента

Встроенные двигатели на обеих револьверных головках обеспечивают комбинацию из двух револьверных головок на 12 позиций (24 рабочих положения) и мощности приводного инструмента 14 кВт/42 Нм со скоростью вращения шпинделя до 12 000 об/мин, что является огромным преимуществом для сокращение времени цикла. Вместе с большим ходом по оси Y +/-45 мм, доступным для обеих револьверных головок,…

4x Одновременная резка

Когда геометрия детали позволяет это, можно даже резать четырьмя инструментами одновременно. одновременно выполняя процесс резки с двойным балансом. Одна из револьверных головок и вспомогательный шпиндель (ИНСТРУМЕНТ 1+ИНСТРУМЕНТ 2) будут запрограммированы с функцией наложения, а другая револьверная головка будет запрограммирована как единая траектория…

Изменение скорости вращения шпинделя

Любой ценой следует избегать вибрации.

Вибрация не только приводит к ухудшению качества поверхности по диаметру, но и серьезно ограничивает срок службы инструмента. Длинные тонкие валы, удлиненные расточные оправки, тонкие стенки и т. д. могут стать настоящим испытанием. Функция изменения скорости вращения шпинделя позволяет изменять скорость вращения шпинделя…

Вибрация не только приводит к ухудшению качества поверхности по диаметру, но и серьезно ограничивает срок службы инструмента. Длинные тонкие валы, удлиненные расточные оправки, тонкие стенки и т. д. могут стать настоящим испытанием. Функция изменения скорости вращения шпинделя позволяет изменять скорость вращения шпинделя…

Вам нужна помощь с приложением?

Наш отдел приложений может подробно проанализировать процесс, который необходимо выполнить, и предложить вам исследование детали, которое поможет вам сократить время цикла.

Горячая линия Бесплатно

Непосредственно от инженеров CMZ +34 94 465 70 40

Программирование одноточечной резьбы может быть простым и увлекательным

До появления токарных станков с ЧПУ нарезание резьбы по одной точке было головной болью. Требовались быстрые рефлексы, чтобы задействовать циферблат ходового винта токарного станка точно в нужный момент и отключить его, прежде чем врезаться в плечо. Примерно во время празднования двухсотлетия США ленточные токарные станки сделали всю эту головную боль устаревшей.

Примерно во время празднования двухсотлетия США ленточные токарные станки сделали всю эту головную боль устаревшей.

Больше не надо возиться с неуклюжими коробками передач или рычагами. Вы просто программируете, куда должен перемещаться инструмент, а система управления станком позаботится обо всем остальном. Например, следующая возможная программа для резьбы длиной 3/4″–16 × 1″ на наружном диаметре вала:

G0 X1,0 Z0,2 (установите инструмент так, чтобы очистить наружный диаметр резьбы и в три-четыре раза больше шага перед торцом детали)

X0,72 (быстрое перемещение до диаметра первого прохода)

G32 Z-1,0 F0,0625 (резка с подачей 0,0625 дюйм/об или 1,588 мм/об)

G0 X1.0 (перемещение к начальному положению оси X)

Z0.2 (быстрое перемещение к начальному положению оси Z)

Последние четыре строки повторяются, делая постепенно более мелкие проходы по оси X до тех пор, пока нить завершена. Поменяв местами X на Z в строке G32, цикл будет нарезать спиральную или прокручиваемую резьбу по поверхности заготовки. Коническая резьба также возможна при включении команды оси X с перемещением по оси G32 Z.

Коническая резьба также возможна при включении команды оси X с перемещением по оси G32 Z.

Мощная вещь, но G32 требует четыре строки кода для каждого прохода резьбы и может потребовать 100 или более строк для нарезания глубокой или крупной резьбы, особенно в сложных материалах, таких как жаропрочные сплавы на основе никеля, где за один проход можно удалить только несколько тысячных. проходить.

Хотя G32 остается полезной и важной функцией для нарезания резьбы на фрезерных и токарных станках, в остальном это устаревший метод одноточечного нарезания резьбы. Введите G92, немного более современный подход к одноточечному нарезанию резьбы:

G0 X1.0 Z0.2 (исходное положение инструмента для резьбы длиной 3/4”-16 × 1”)

G92 X0.72 Z-1.0 F0.0625 (первый проход)

X0.71 (второй проход)

…

X0.672 (последний проход)

Вместо 100 строк кода требуется около 25. Только не забудьте очистить цикл с помощью команды G0 в безопасное положение, иначе произойдут плохие вещи. Оба эти цикла намного лучше, чем проворачивание рукояток и наблюдение за циферблатами, но они затрудняют достижение одного аспекта эффективной нарезки резьбы, доступной даже на самом уродливом, самом старом токарном станке: комбинированная подача, чему многие научились в школе vo-tech.

Оба эти цикла намного лучше, чем проворачивание рукояток и наблюдение за циферблатами, но они затрудняют достижение одного аспекта эффективной нарезки резьбы, доступной даже на самом уродливом, самом старом токарном станке: комбинированная подача, чему многие научились в школе vo-tech.

Подача компаунда достигается за счет наклона компаундной опоры на токарном станке с двигателем или инструментальным цехом под углом — обычно 29° или 30° для V-образной резьбы 60°. Хотя то же самое можно сделать с помощью G32 и G92, это включает в себя вычисление величины смещения оси Z для каждого отдельного прохода и соответствующую настройку начального положения. Некрасиво в лучшем случае.

Переход к Elegant

Вместо этого G76 представляет собой элегантную процедуру одноточечного нарезания резьбы. С помощью одной или двух строк кода можно разрезать любую вообразимую форму резьбы — от British Standard до Buttress, от Acme до Whitworth. Поскольку G76 обеспечивает простоту управления углом подачи, срок службы инструмента и качество резьбы улучшаются по сравнению с методами радиальной подачи, предлагаемыми G32 и G9. 2.

2.

Более старый из циклов G76 работает следующим образом:

G0 X1.0 Z0.2 (начальное положение инструмента)

G76 X0.672 Z-1.0 I0 K0360 A60 D0100 P1 F0.0625

Это это. Значения X и Z представляют меньший диаметр резьбы и ее длину. F представляет скорость подачи. Значение I можно использовать для создания конической резьбы, оно равно произведению угла конусности на его длину (лучше открыть книгу по тригонометрии). K — радиальная высота резьбы, а D — глубина первого прохода. От 1 до 4 определяют однокромочную или двулезвийную резку, а также используется ли алгоритм удаления материала с постоянным количеством или постоянной глубиной. Обратитесь к руководству по управлению для вашей машины, чтобы узнать, какой из них какой. Также обратите внимание на отсутствующие десятичные точки в значениях I, K, A и D — если вы перепутаете это, добавив единицу, вы вызовете тревогу.

И последнее, но не менее важное: A, угол подачи. Доступны шесть настроек: A0, A29, A30, A55, A60 и A80. При резке титана угловая подача — это кошачье мяуканье, но даже при работе с мягкими материалами лучшая отделка, точность и срок службы инструмента достигаются за счет практически «опрокидывания компаунда».

При резке титана угловая подача — это кошачье мяуканье, но даже при работе с мягкими материалами лучшая отделка, точность и срок службы инструмента достигаются за счет практически «опрокидывания компаунда».

Второй и более эзотерический G76 использует две строки кода:

G76 P010260 Q0015 R0.001

G76 X0.672 Z-1.0 R0 P0360 Q0100 F0.0625

Давайте сломать его. Слово P в первой строке на самом деле представляет собой три отдельные команды, каждая из которых состоит из двух цифр. Первая пара (01) относится к числу чистовых проходов (от 0 до 9).9). Затем следует значение вытягивания ближе к концу резьбы, в данном случае в 0,2 раза больше шага (также известного как фаска). Последняя пара слов P — это угол подачи, и в ней используются те же правила, что и в другой процедуре G76. Слово Q означает минимальную глубину резания, а слово R — чистовую величину для последнего прохода.

Вторую строку легче понять. Значение R эквивалентно I в примере 10T. P совпадает с K, а Q соответствует D.