Станок токарный 1е61мт паспорт: 1Е61М Станок токарно-винторезный повышенной точности. Паспорт, схемы, характеристики, описание

|

|

|

| Чебоксары, 2009 |

1Е604 Станок токарно-винторезный повышенной точности. Паспорт, схемы, характеристики, описание

Сведения о производителе токарно-винторезного станка 1Е61

Производитель токарно-винторезного станка повышенной точности 1Е61 — Ульяновский машиностроительный завод им.![]() Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Володарского многопрофильное предприятие, выпускавшее патроны к нарезному стрелковому оружию, автомобильные свечи зажигания, станки токарно-винторезные, грузоподъемное оборудование, автоматические роторные линии, бесконтактные пускатели, цепи пильные, тяговые, приводные, роликовые, ЗИП к сельхозмашинам и товары народного потребления.

Завод выпускал универсальные токарно-винторезные станки моделей: ТВ-01, ТВ-01М, 1Е61, 1Е61М, 1Е61МТ, 1Е61ВМ, 1Е61ПМ, С1Е61ВМ, С1Е61ПМ, УТ16ВМ, УТ16ПМ, УТ16ВМТ, УТ16ПМТ, УТ-320.

Станки, выпускаемые Ульяновским машиностроительным заводом им. Володарского

- 1Е61

— станок токарно-винторезный универсальный повышенной точности Ø 320 х 750 - 1Е61М

— станок токарно-винторезный универсальный повышенной точности Ø 320 х 710 - 1Е61МТ

— станок токарно-винторезный универсальный высокой точности Ø 320 х 710 - 1Е61ПМ, 1Е61ВМ

— станок токарно-винторезный универсальный повышенной точности Ø 320 х 710 - С1Е61ПМ, С1Е61ВМ

— станок токарно-винторезный универсальный повышенной точности специализированный Ø 320 х 710 - УТ16ПМ

— станок токарно-винторезный универсальный повышенной точности Ø 320 х 710

1Е61 Назначение и область применения токарно-винторезного станка

Токарные станки моделей 1Е61 созданы на базе станка ТВ-01 и относятся к классу легких токарных станков. Начало серийного выпуска станка 1е61 — 1955 год.

Начало серийного выпуска станка 1е61 — 1955 год.

Станок токарно-винторезный модели 1Е61 является универсальным и предназначен для выполнения финишных операций при токарной обработке деталей высокой точности и нарезания различных резьб. Класс точности станка — П.

Гладкие цилиндрические поверхности обтачивают при закреплении заготовок в трехкулачковом патроне проходным резцом.

Растачивание цилиндрических поверхностей — это обработка резанием предварительно просверленного или необработанного отверстия расточным резцом.

Подрезание, протачивание канавок и отрезание выполняются с целью придания заготовке определенной Формы, размера и шероховатости.

Наружные канавки протачивают прорезными резцами. Отрезку осуществляют отрезными резцами.

Обработку наружных конических поверхностей в зависимости от длины конусной части и угла уклона конической поверхности можно обтачивать широким резцом, поворотом салазок верхнего продольного суппорта, поперечным смещением корпуса задней бабки при помощи копировально-конусной линейки.

Обработка отверстий. На токарном станке можно сверлить, а также обрабатывать отверстия (рассверливать, развертывать, зенкеровать, выполнять цилиндрическое и коническое растачивания).

Описание конструкции токарно-винторезного станка 1Е61

Привод станка осуществляется от индивидуального электродвигателя мощностью 4,5 кВт и числом оборотов в минуту 1335.

Клиноременной передачей движение передается на приемный шкив коробки скоростей. От коробки скоростей шестью клиновыми ремнями движение передается дальше, на шкив передней бабки, а затем при помощи зубчатой муфты — на шпиндель.

Нарезание резьб повышенной точности обеспечивается возможностью соединения ходового винта непосредственно с соответствующим комплектом сменных шестерен на гитаре, минуя всю цепь коробки подач.

Станок также позволяет нарезать резьбы нормальной точности при помощи коробки подач.

Цепь подачи станка имеет звено увеличения шага, посредством которого достигается восьмикратное увеличение табличного значения подач и шагов резьб.

Включая звено увеличения шага, можно производить нарезку крутых резьб, прорезать всевозможные крутые спирали, нарезать многозаходные червяки и выполнять ряд специальных работ.

Фартук станка имеет механизм «падающего» червяка, автоматически выключающего продольную и поперечную подачи при работе с неподвижными упорами. Одновременно этот механизм предохраняет станок от поломок при перегрузке. Но при работе ходовым винтом пользоваться продольным упором недопустимо.

В средней части шпиндельной бабки помещен клиновой приводной шкив, смонтированный на двух шарикоподшипниках. Таким образом, шпиндель разгружен от натяжения клиновых ремней.

Смазка передней бабки автоматическая, от отдельного масляного насоса. Включение главного электродвигателя и включение масляного насоса сблокированы, чем исключена возможность работы шпиндельной бабки без смазки.

Подвод смазочно-охлаждающей жидкости в зону резания производится электронасосом, включение которого осуществляется по мере надобности от отдельного выключателя.

Реверсирование главного движения станка — электрическое. Торможение вращения шпинделя производится противотоком в электродвигателе.

Применяемый на станке электродвигатель с повышенным скольжением обеспечивает повышение частоты реверсирования при нарезании резьб.

Производственные возможности станка значительно расширяются с помощью ряда дополнительных принадлежностей, прилагаемых к станку по особому заказу за отдельную плату.

Станок обеспечивает высокую точность при соблюдении следующих пунктов:

- Не допускать установку станка вблизи машин ударного действия и машин, вызывающих внешние вибрации.

- Станок должен быть установлен в чистом светлом помещении, но в то же время его следует предохранять от прямого солнечного света.

- Не допускать установку станка вблизи приборов отопления.

- Температура в помещении должна поддерживаться в пределах 18—20° С.

Б/с главный привод — бесступенчатый привод шпинделя на двигателе постоянного тока или тиристорном преобразавателе частоты.

Тонкости регулировки: настройка оборудования

Стабильность и функциональность 1Е61МТ зависит от предварительной настройки каждого отдельного модуля для определенной операции.

Регулировка подходящей жесткости передвижных салазок производится путем настройки клина, дополнительных деталей токарного агрегата. Подтяжки клина обеспечивается следующими действиями:

- Предварительно немного отпускается винт.

- Клин поджимается другим винтом, он расположен поблизости, при этом мастер добивается плавного хода салазок.

- Окончательная фиксация обеспечивается первым винтом, после регулировки его необходимо завернуть максимально сильно.

Следует перед каждым запуском проверять состояние натяжки клиновых ремней, они могут сильно растягиваться, такая ситуация выступает нарушением безопасности точения.

Необходимо проверять состояние натяжки клиновых ремней

Подтягивание ремней осуществляется:

- Передняя тумба полностью оголяется от крышек.

- Салазки подтягиваются, проходя по продольным пазам при помощи специального винта, так подбирается оптимальная натяжка.

- Окончательная фиксация выполняется гайками.

Специализированной настройке подвергаются шпиндельные ремни токарного агрегата, проверяется даже подшипник основного шпинделя.

1Е61 Общий вид универсального токарно-винторезного станка модели

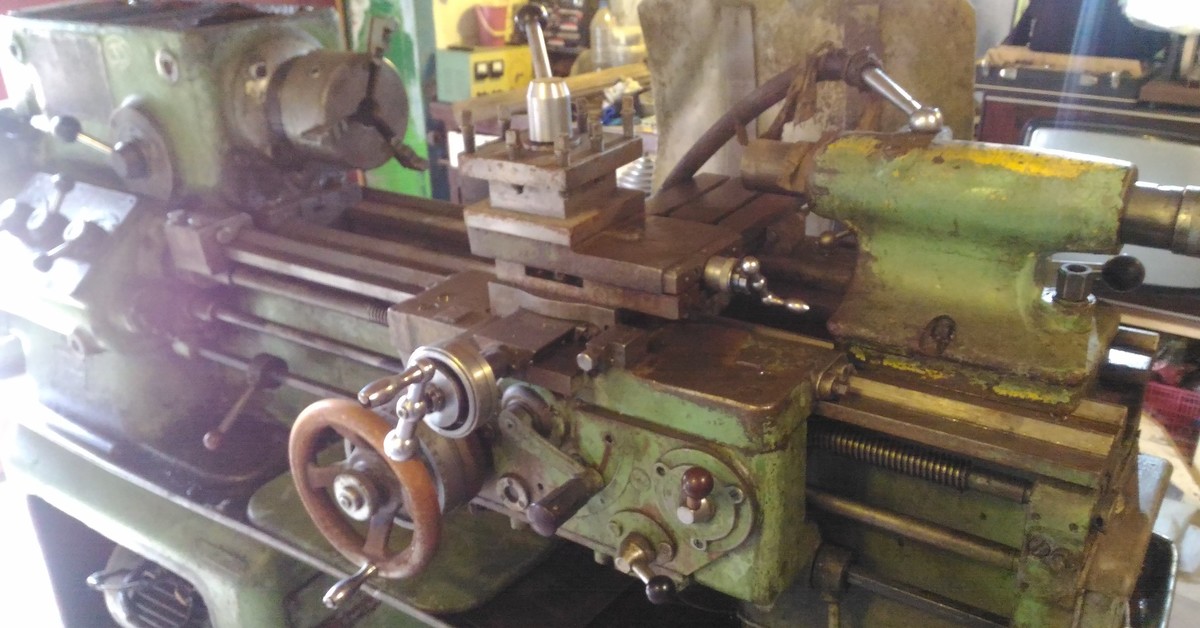

Фото токарно-винторезного станка тв-01

Фото токарно-винторезного станка 1е61

Фото токарно-винторезного станка 1е61

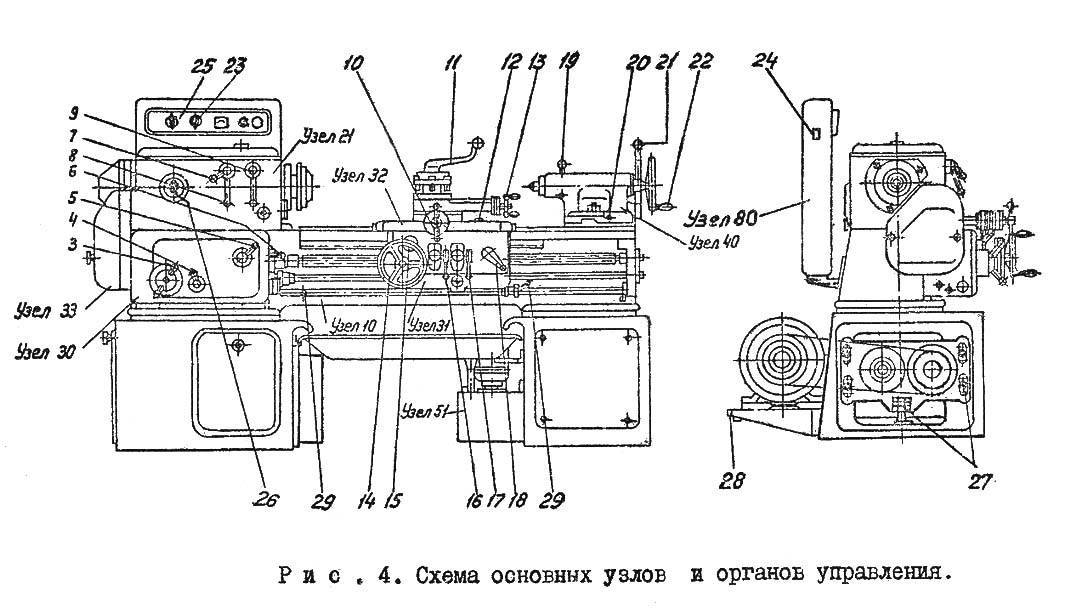

1Е61 Расположение органов управления станком

Расположение органов управления станком 1е61

Перечень органов управления токарным станком 1Е61

- Включение масляного электронасоса и соединение с внешней электросетью

- Включение эмульсионного электронасоса

- Упор для пуска, останова и реверсирования шпинделя

- Упор для пуска, останова и реверсирования шпинделя

- Переключение чисел оборотов шпинделя

- Включение перебора передней бабки

- Трензель и механизм восьмикратного увеличения шагов резьб

- Переключение шестерен конуса Нортона

- Включение метрических и модульных, дюймовых и питчевых или точных резьб

- Множительный механизм подач или шагов резьб

- Включение ходового винта или ходового валика

- Маховичок для ручного продольного перемещения каретки

- Перемещение поперечного суппорта

- Перемещение верхних салазок суппорта

- Крепление резцедержательной головки

- Включение продольных или поперечных подач

- Включение гайки ходового винта

- Включение и выключение падающего червяка

- Крепление каретки суппорта к станине

- Крепление задней бабки к станине

- Перемещение пиноли задней бабки

- Крепление пиноли задней бабки

- Поперечное смещение корпуса задней бабки

- Упор автоматического выключения продольной подачи

- Упор автоматического выключения поперечной подачи

- Жесткая фиксация маточной гайки ходового винта

- Включение местного освещения

Основные узлы токарного станка и их назначение

Источником движений в станке является электродвигатель, который через коробку скоростей (редуктор) передает вращение на шпиндель, а от шпинделя через гитару сменных зубчатых колес и коробку подач вращение передается на ходовой винт м (при нарезке резьбы) или на ходовой вал Н (при других токарных операциях).

Торможение шпинделя осуществляется противотоком.

Короткие заготовки закрепляются в кулачковом патроне, а правый конец длинной заготовки поддерживается центром, расположенным в пиноли задней бабки.

Задняя бабка используется также для закрепления и подачи сверла и другого осевого инструмента.

Суппорт служит для осуществления перемещений закрепленного в резцедержателе резца в продольном и поперечном направлениях.

Механизм фартука преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

Токарный С1Е61ПМ

Давненько я ничего не писал о своем станке… прошло вот уже 5 лет с момента покупки данного станочка… что я о нем скажу, даже в том состоянии в котором он мне достался — очень добротный станочек… чего только стоит резцедержка с 4 болтами на посадочный паз, а не с 3 (кто в теме тот поймет, как иногда нужно зажать какой-то мелкий резец), да и РМЦ в 710 мм покрывает практически весь диапазон хоббийных работ.

Все хвалят ИЖ, но мне вот этот станочек ближе по характеристикам, РМЦ больше (РМЦ 750 только в одного ИЖ ИТВМ.03), диаметры обработки над станиной 320 мм. против 240 в ИЖ ИТВМ 250.

Брал я его специально для постройки автомобиля, надоело бегать к токарям заказывать какие-то втулочки, переходники, кронштейны…

За все время эксплуатации станочек, даже в таком состоянии, не подводил… при всех износах режет 4 мм отрезным на расстоянии в 100 мм от патрона легко, без поджатия центром, но это не штатные режимы, просто проводил испытания, из интереса…. одним словом радует меня

Но все это время меня терзали сомнения по поводу состояния, потому как станочек трудился на заводе, и явно его не жалели, на суппорте что-то ровняли, он весь покоцан… долго собирался я сбросить суппорт… и вот подвернулась масштабная работа, где станочку придется попыхтеть и я все же решил разобрать и посмотреть что там, промыть, продуть каналы… одним словом сделать генеральную капиталку суппорту.

И так, сбросил суппорт

Думал там будет грязь, а нет меня приятно впечетлило состояние всего кроме станины, но об этом позже

Вот трубочка через которую плунжерный насос качает масло по суппорту

На фото она сидит не очень плотно, но это так кажется, по диаметру она посажена на герметик, поэтому соединение достаточно герметично. Но при этом при всем, забегая в перед, мне не удалось прокачать масло через весь суппорт вплоть до слива опять в фартух. Виной сему, думаю, малый ход эксцентрика, который давит на плунжер, Это тоже потом переделаю, ход у плунжера около 15 мм, а этот эксцентрик давит только где-то на 5 мм…

Но при этом при всем, забегая в перед, мне не удалось прокачать масло через весь суппорт вплоть до слива опять в фартух. Виной сему, думаю, малый ход эксцентрика, который давит на плунжер, Это тоже потом переделаю, ход у плунжера около 15 мм, а этот эксцентрик давит только где-то на 5 мм…

Вот суппорт со стороны призм, видим отсутствие задиров, но поношен он изрядно

Пока суппорт откисал немного в смеси солярки с бензином я бегло пробежался по станине микрометром, по плоской направляющей, той что сразу над зубчатой рейкой продольных перемещений суппорта… износ станины около 0,4 мм, ну это и не странно, конусит станок прилично, вот фото измерений на длине 400 мм (фото не ахти какого качества, но какое есть)

Продуваем все каналы, моем суппорт, моем прижимные планки, протираем привалочные плоскости на фартухе, протираем и отчищаем, от скопившейся за годы, масляно-стружечной массы

Как вижу поперечная подача отшабренна, вся кроме клина, следы предыдущих ремонтов…

Собираю все в обратном порядке…

А теперь дело за подвижной частью поперечного суппорта… вот его немного модернизируем. В недалеком будущем на этот суппор будет установлена фрезерная приставка, да и другие приспособы можно будет ставить… для расширения возможностей сверлю 6 отверстий и режу в них резьбу М10.

В недалеком будущем на этот суппор будет установлена фрезерная приставка, да и другие приспособы можно будет ставить… для расширения возможностей сверлю 6 отверстий и режу в них резьбу М10.

Для того, чтобы в отверстия не попадала стружка и резьба не ржавела, заполняю отверстия маслом и закручиваю туда гужоны. Гужоны выдавливают масло и получается и от грязи защита и от коррозии

Так же была доработана перпендикулярная сторона этого суппорта, просверлил и нарезал 5 резьбу М5, винты взял в потай нержавейку. Потом изготовлю из 3 мм стального листа полосу и прижму к суппорту резиновую маслостойкую резину, которая будет прикрывать ластохвост, потому как именно вот он и изнашивается первый, потому как на него летит вся грязь, в то время как «задний» ластохвост на всех станках почти в идеале…

Ну пока прерву запись и так много букофф написал, будет время завтра еще напишу как я боролся с фиксатором резцедержки

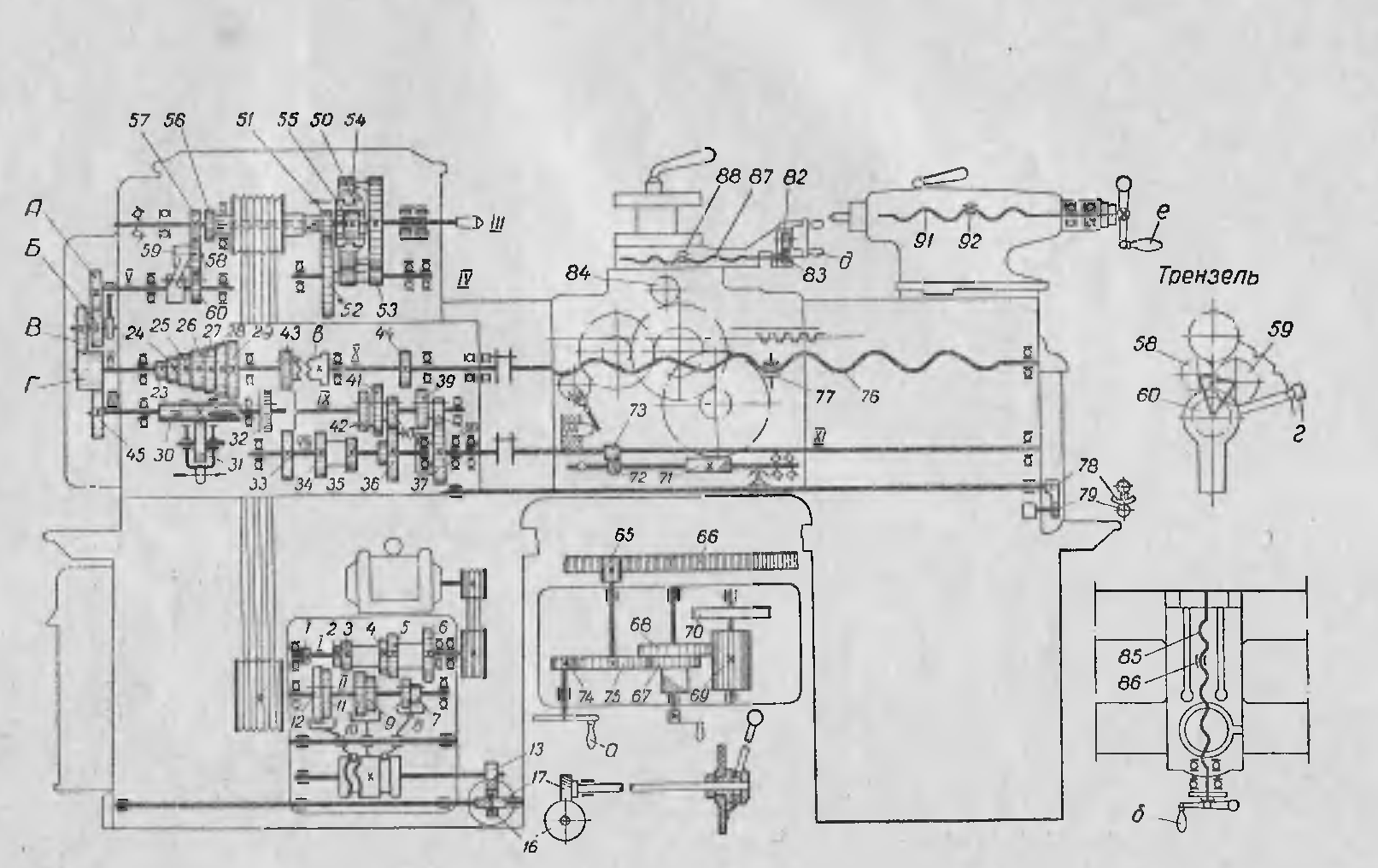

1Е61 Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1е61

Схема расположения родшипников токарного станка 1е61

Основные технические характеристики токарного станка 1Е61

| Наименование параметра | 1Е61 | 1Е61М | 1Е61МТ | 1Е61ПМ | УТ61ПМ |

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-82 | П | П | П | П | П |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 | 320 |

| Высота центров, мм | 170 | 170 | 170 | 175 | 175 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 188 | 188 | 188 | 170 | 170 |

| Наибольшая длина устанавливаемой детали РМЦ, мм | 750 | 710 | 710 | 710 | 750 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 192 | 185 | 185 | 175 | 175 |

| Расстояние от оси шпинделя до направляющих станины (высота центров), мм | 170 | 170 | 170 | 175 | 175 |

| Шпиндель | |||||

| Диаметр отверстия в шпинделе, мм | 32,5 | 32,5 | 32,5 | 30 | 32 |

| Диаметр прутка проходящего через отверстие в шпинделе, мм | 32 | 32 | 32 | 25 | |

| Частота вращения шпинделя, об/мин | 33. .1500 .1500 | 35..1600 | 35..1600 | 35,5..1800 | 40..2000 |

| Количество прямых и обратных скоростей шпинделя | 12 | 12 | 12 | 18 | 18 |

| Центр в шпинделе по ГОСТ 13214-67 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Конец шпинделя по ГОСТ 12595-72 | М86 х 6 | М86 х 6 | М86 х 6 | 5К | 5К |

| Торможение шпинделя | есть | есть | есть | есть | есть |

| Блокировка шпинделя | есть | есть | есть | есть | есть |

| Защита от перегрузок шпинделя | есть | есть | есть | есть | есть |

| Суппорт. Подачи | |||||

| Наибольшая длина хода суппорта (каретки) — продольное перемещение от руки, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшая длина хода суппорта (каретки) — продольное перемещение по валику, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшая длина хода суппорта (каретки) — продольное перемещение по винту, мм | 810 | 640 | 640 | 710 | 710 |

| Наибольшее поперечное перемещение суппорта от руки, мм | 250 | 200 | 200 | 230 | 230 |

| Наибольшее поперечное перемещение суппорта по валику, мм | 250 | 200 | 200 | 230 | 230 |

| Продольное перемещение суппорта на одно деление лимба, мм | 0,2 | 0,2 | 0,2 | 0,1 | 0,1 |

| Продольное перемещение суппорта на один оборот лимба, мм | 28 | 28 | 28 | 24 | |

| Поперечное перемещение суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Поперечное перемещение суппорта на один оборот лимба, мм | 6 | 3 | 3 | 5 | |

| Наибольшее перемещение верхнего суппорта (резцовых салазок), мм | 130 | 140 | 140 | 140 | 140 |

| Перемещение верхнего суппорта на одно деление лимба, мм | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Перемещение верхнего суппорта на один оборот лимба, мм | 3 | 3 | 3 | 3 | 3 |

| Количество подач продольных/ поперечных суппорта | 21 | 21 | 40 | ||

| Пределы подач продольных, мм | 0,04. .6 .6 | 0,04..1,99 | 0,04..6 | 0,018..1,1 | 0,018..1,1 |

| Пределы подач поперечных, мм | 0,025..3,75 | 0,025..1,24 | 0,012..1,87 | 0,01..0,625 | 0,01..0,625 |

| Количество нарезаемых резьб метрических, мм | 22 | 22 | 35 | ||

| Количество нарезаемых резьб модульных, мм | 19 | 19 | 31 | ||

| Количество нарезаемых резьб дюймовых, мм | 15 | 15 | 26 | ||

| Пределы шагов метрических резьб нормальной точности, мм | 0,2..30 | 0,2..30 | 0,2..30 | 0,1..56 | 0,1..56 |

| Пределы шагов метрических резьб повышенной точности, мм | 0,35..12 | 0,35..12 | |||

| Пределы шагов модульных резьб нормальной точности, модуль | 1..7,5 | 1..7,5 | 1..7,5 | 0,1..28 | 0,1..28 |

| Пределы шагов модульных резьб повышенной точности, ниток/дюйм | 0,5. .5 .5 | 0,3..6 | |||

| Пределы шагов дюймовых резьб нормальной точности, ниток/дюйм | 1,2..30 | 4,0..30 | 4,0..30 | 3,0..30 | 3,0..60 |

| Пределы шагов дюймовых резьб повышенной точности, ниток/дюйм | 3..20 | 3..20 | |||

| Пределы шагов питчевых резьб нормальной точности, питчей | — | 8..60 | 8..60 | ||

| Пределы шагов питчевых резьб повышенной точности, ниток/дюйм | 5..20 | — | |||

| Скорость быстрых перемещений продольных/ поперечных, м/мин | нет | нет | нет | нет | нет |

| Высота резца, устанавливаемого в резцедержателе, мм | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 | 20 х 20 |

| Выключающие упоры | есть | есть | есть | есть | есть |

| Задняя бабка | |||||

| Наибольшее перемещение пиноли, мм | 100 | 100 | 100 | 100 | 100 |

| Цена деления лимба задней бабки, мм | 1 | 1 | 0,05 | 0,05 | |

| Центр в пиноли по ГОСТ 12595-72 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 | Морзе 3 |

| Поперечное смещение задней бабки, мм | ±20 | ±5 | ±5 | ±5 | ±5 |

| Диаметр сверла при сверлении стали, мм | 12 | ||||

| Диаметр сверла при сверлении чугуна, мм | 15 | ||||

| Электрооборудование станка | |||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 | 4 |

| Мощность электродвигателя главного привода, кВт (об/мин) | 3,2 (1440) | 4,5 | 4,5 | 2,7/ 4,4 | 3,2/ 5,3 |

| Мощность электродвигателя насоса охлаждения, кВт (об/мин) | 0,125 (2700) | 0,125 | 0,125 | 0,12 | 0,12 |

| Мощность электродвигателя насоса смазки, кВт (об/мин) | 0,125 (2700) | 0,125 | 0,125 | 0,08 | 0,09 |

| Мощность электродвигателя вентилятора, кВт | нет | нет | нет | нет | 0,18 |

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2275 х 950 х 1590 | 2190 х 930 х 1500 | 2191 х 930 х 1500 | 2290 х 1150 х 1365 | 2110 х 1050 х 1395 |

| Масса станка, кг | 1850 | 1650 | 1650 | 1670 | 1810 |

Технические характеристики

Эффективность оборудования определяется различными качествами. Конструктивные и другие особенности определяют, может ли винторезный станок применяться для проведения тех или иных операций. Наиболее важным параметром назовем класс точности. Токарный станок 1Е61М имеет следующие технические характеристики:

Конструктивные и другие особенности определяют, может ли винторезный станок применяться для проведения тех или иных операций. Наиболее важным параметром назовем класс точности. Токарный станок 1Е61М имеет следующие технические характеристики:

- Высота центров 170 мм.

- Максимальный диаметр прутка составляет 32 мм. Рассматриваемые токарно-винторезные станки могут применяться для резания прутка. Для его подачи в передней бабке создается специальное отверстие.

- Ширина державки для резцов составляет 12 мм. Этот показатель определяет то, с какими державками могут применяться резцы.

- Высота у державки 20 мм.

- Максимальное перемещение суппорта в продольном направлении 200 мм. Этот показатель определяет то, какой длины может закрепляться заготовка.

- Деление лимба в продольном направлении 0,2 мм, в поперечном 0,02 мм. За счет этого обеспечиваются условия для получения деталей с минимальными погрешностями.

Кроме этого, технические характеристики определяют максимальное перемещение пиноли 100 мм, устанавливаемый конус соответствует Морзе 3.

Общее описание станка

Общее описание станка консольно-фрезерный

консольно-фрезерный 002 пресс кривошипный 100т

002 пресс кривошипный 100т 062, У2706.082, У2706.102

062, У2706.082, У2706.102