Стойкость к коррозии высокая: Коррозионная и эрозионная стойкость материалов трубопроводной арматуры

Содержание

Коррозионная и эрозионная стойкость материалов трубопроводной арматуры

Янв 22, 2021

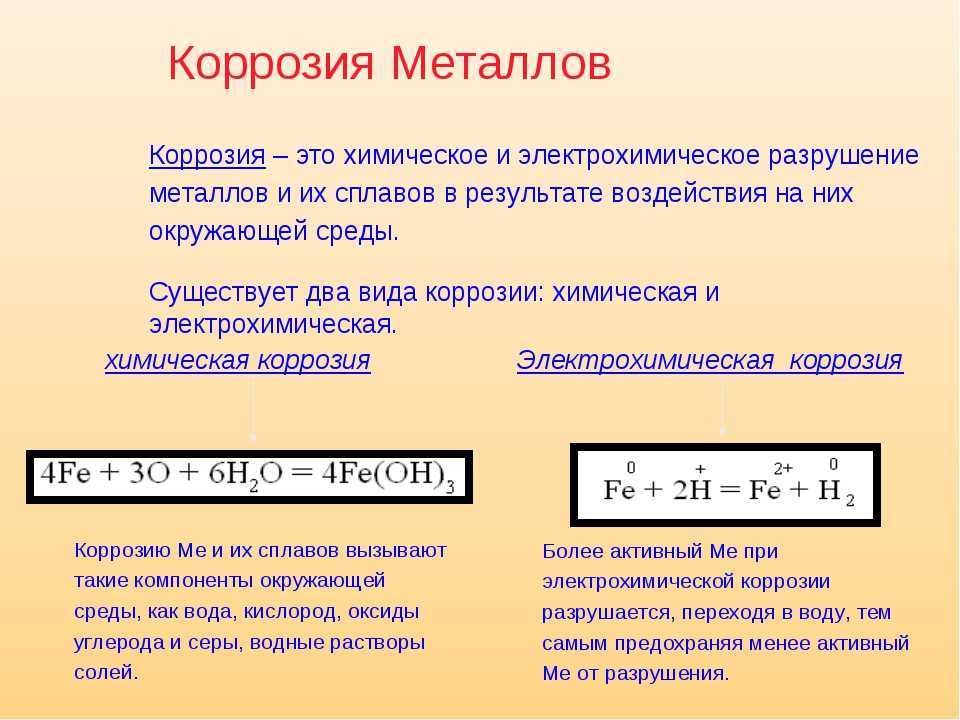

Коррозионная стойкость конструкционных материалов в средах простого химического состава. Коррозионная стойкость материала определяется его способностью противостоять процессу коррозии. Различают химическую и электрохимическую коррозию.

Химическая коррозия имеет место в сухих газах при высокой температуре, в нефтепродуктах и других средах, не проводящих электрического тока; она не зависит от электрического потенциала металла. Во всех других средах (водных растворах солей, кислот, щелочей, в воздухе и других газах, содержащих влагу), являющихся ионными проводниками электрического тока (электролитами), протекает электрохимическая коррозия.

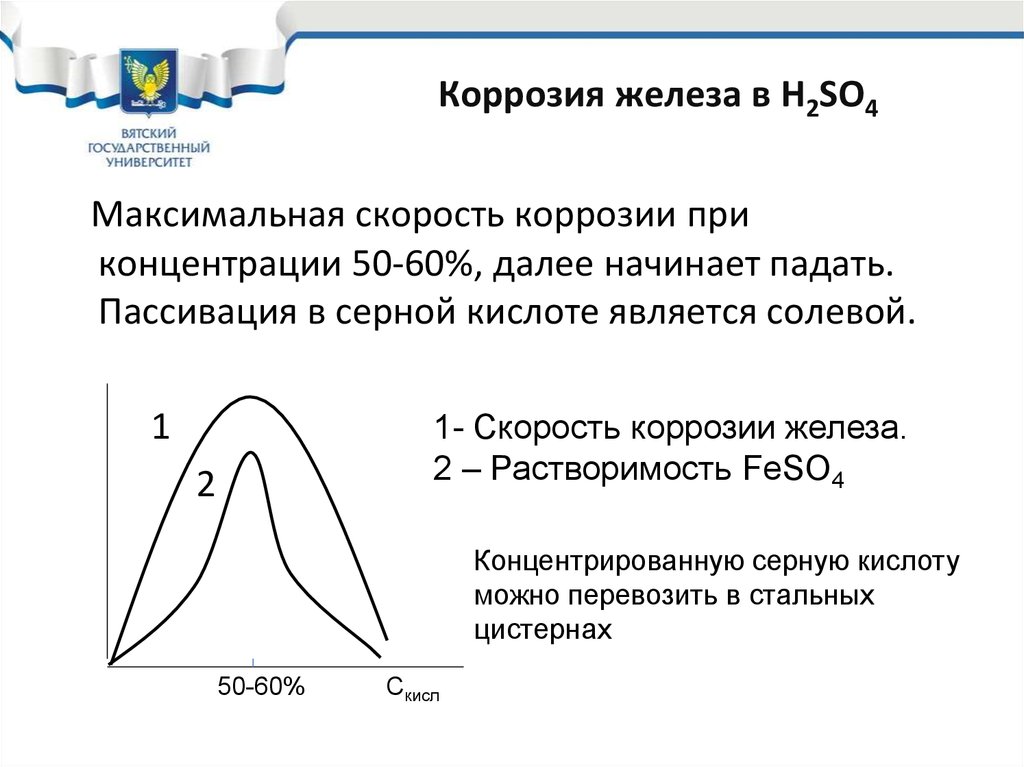

Одновременно с коррозией может происходить пассивация, то есть уменьшение скорости коррозии в результате образования на поверхности металла фазовых или адсорбционных слоев, например оксидов. В зависимости от условий работы арматуры процесс может протекать с преобладанием либо коррозии, либо пассивации.

Детали арматуры могут подвергаться коррозии следующих видов (в зависимости от условий ее протекания): жидкостной, абразивно-жидкостной, газовой, механической, контактной, щелевой, кавитационной.

Жидкостная коррозия происходит в электролитах (в кислотах, щелочах, пресной и морской воде) и в неэлектролитах (нефтепродуктах). Абразивно-жидкостная протекает в условиях химического или электрохимического и абразивного воздействия на металл. Твердые частицы абразивов, движущиеся вместе с жидкостью, удаляют продукты коррозии с поверхности деталей, обнажают металл, и, таким образом, ускоряют процесс его разрушения.

Газовая коррозия протекает в сухих и влажных газах. Характер и скорость коррозии зависят от содержания влаги, наличия кислот и щелочей и температуры рабочей среды. Коррозия, возникающая при механическом воздействии на детали в агрессивной среде, часто способствует местному разрушению металла.

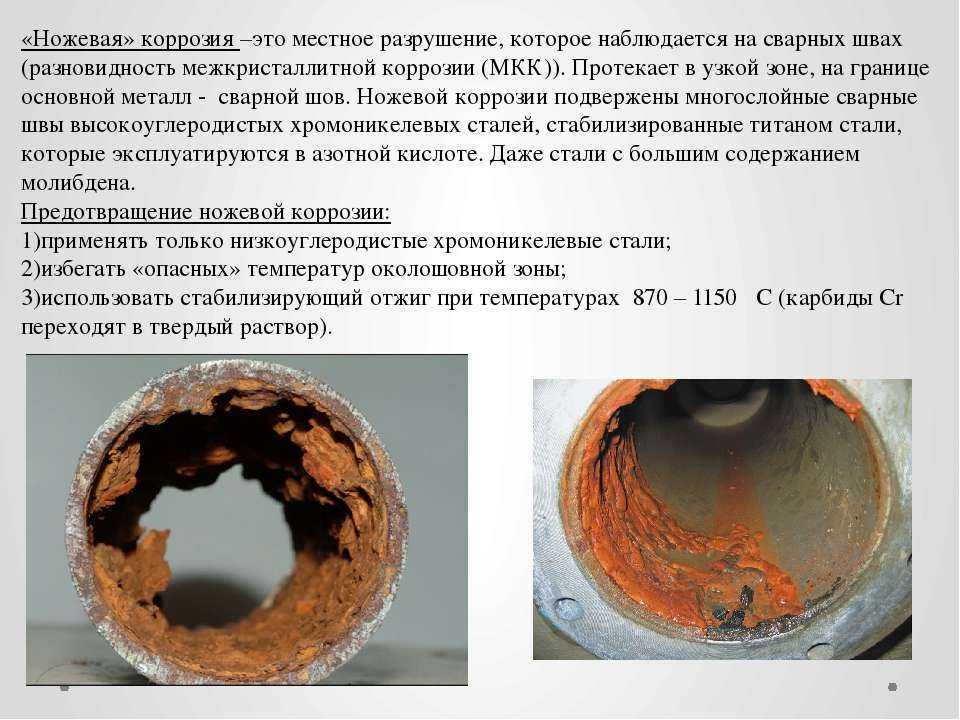

Коррозия под напряжением характеризуется разрушением материала детали в зоне действия знакопеременных нагрузок, остаточных деформаций или термических напряжений. В результате возникает коррозионное растрескивание, происходящее под действием внутренних и внешних механических напряжений растяжения с образованием транскристаллических или межкристаллических трещин, и коррозионная усталость, возникающая под деиствием циклических растягивающих напряжений.

В результате возникает коррозионное растрескивание, происходящее под действием внутренних и внешних механических напряжений растяжения с образованием транскристаллических или межкристаллических трещин, и коррозионная усталость, возникающая под деиствием циклических растягивающих напряжений.

Контактная коррозия возникает при контакте двух металлов, имеющих в электролитах различные стационарные потенциалы, причем более сильной коррозии подвергается элемент, изготовленный из металла с большей абсолютной величиной отрицательного потенциала. Во избежание контактной коррозии во всех нейтральных водных растворах недопустимы контакты алюминия со сталью, бронзой и титаном, стали с бронзой и титаном и т. д. Не допускается также применение алюминиевой арматуры (шланговые клапаны) в атмосфере, содержащей щелочные примеси.

Щелевая коррозия имеет специфический характер — она возникает в узких щелях между деталями, куда проникает электролит и затруднен доступ кислорода, вследствие чего не обеспечивается пассивация металла. В результате скорость коррозии в щели металлов, стойкость которых в основном обеспечивает пленка оксида (например, на алюминиевых сплавах и нержавеющих сталях), возрастает во много раз.

В результате скорость коррозии в щели металлов, стойкость которых в основном обеспечивает пленка оксида (например, на алюминиевых сплавах и нержавеющих сталях), возрастает во много раз.

Кавитационная коррозия возникает при образовании в коррозионной среде мелких пузырьков, содержащих разреженный газ. Они образуют поток микрогидравлических ударов по поверхности металла, что исключает возможность образования пассивирующей пленки и тем самым ускоряет процесс коррозии (помимо механического разрушения металла).

Одной из основных задач при конструировании арматуры, работающей в коррозионных средах, является обеспечение достаточно надежной работы арматуры, ее долговечности и безотказности. Поскольку основным фактором, ограничивающим срок службы арматуры, является коррозионное воздействие рабочей среды, то наиболее важным является выбор для деталей материалов, достаточно стойких в рассматриваемых средах [1]. Для приближенной оценки коррозионной стойкости металлов может быть использована пятибалльная шкала:

Балл | 1 | 2 | 3 | 4 | 5 |

Скорость коррозии, мм/год | 0,1 | 0,1. | 1…3 | 3…10 | 10 |

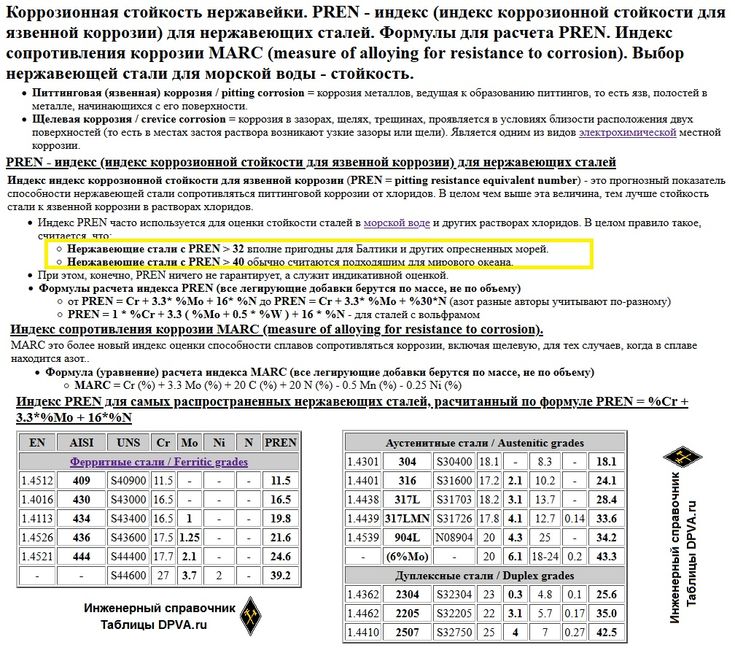

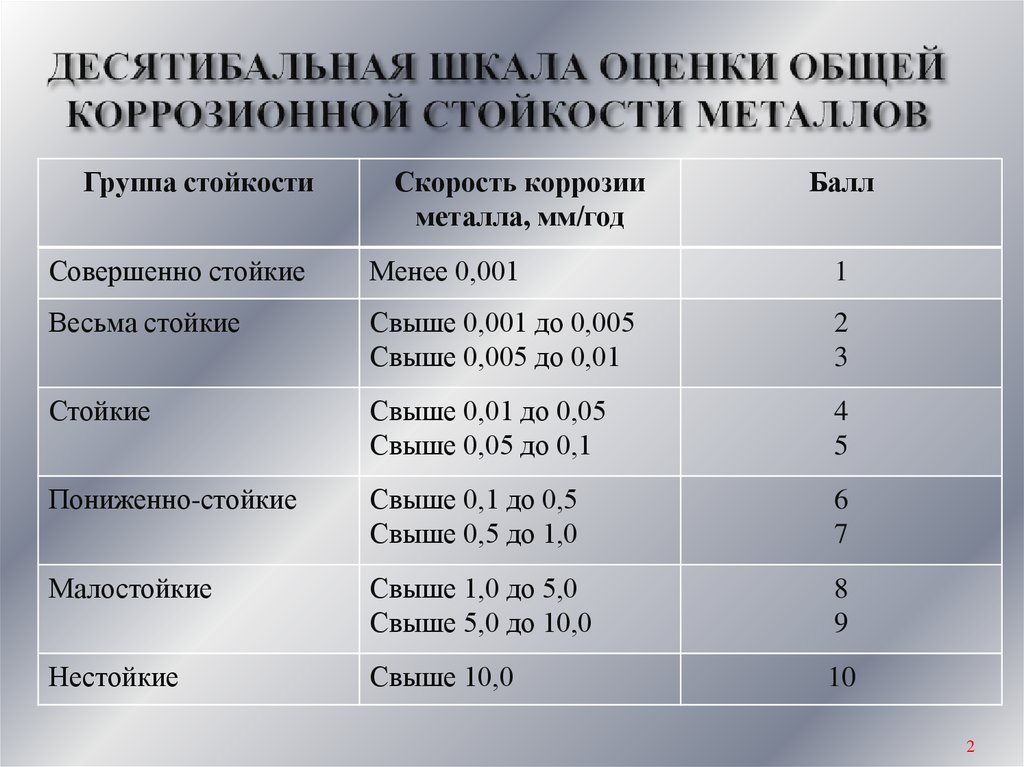

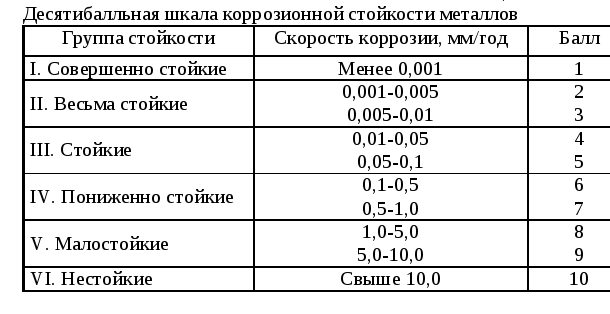

Более точной является десятибалльная шкала (табл. 1).

Таблица 1.

Группа стойкости | Балл коррозионной стойкости | Скорость коррозии, мм/год |

Совершенно стойкие | 1 | 0,001 |

Весьма стойкие | 2 | 0,001…0,005 |

3 | 0,005…0,01 | |

Стойкие | 4 | 0,01…0,05 |

5 | 0,05…0,1 | |

Пониженно стойкие | 6 | 0,1. |

7 | 0.5…1,0 | |

8 | 1…5 | |

Малостойкие | 9 | 5…10 |

Нестойкие | 10 | Свыше 10 |

Примечания. | ||

Возможность изготовления арматуры с высокой коррозионной стойкостью обеспечивают титановые сплавы. Применяется также защитное покрытие толщиной 1…1,7 мм из титанового порошка с эпоксидной смолой. Время затвердевания массы 12…24 ч. Такое покрытие показало высокую коррозионную стойкость в растворах азотной, серной, уксусной, винной и других кислот.

Время затвердевания массы 12…24 ч. Такое покрытие показало высокую коррозионную стойкость в растворах азотной, серной, уксусной, винной и других кислот.

Арматура из неметаллических материалов и чугунная арматура с защитными покрытиями из резины, пластмасс и эмали имеют высокую коррозионную стойкость при качественном ее выполнении, но применяются при давлениях не более 1 МПа и температуре не выше 120°С.

Коррозионная и эрозионная стойкость конструкционных материалов в средах сложного химического состава. Помимо однокомпонентных сред и растворов в технологических процессах химических производств участвуют различные среды, имеющие сложный состав в виде химических соединений, эмульсий, пульп, шламов и т. п., содержащие в ряде случаев кристаллические осадки, абразивные частицы в виде песка и т. д. Температура, давление, скорость рабочей среды при различных технологических процессах и даже на различных участках технологической линии могут быть различны. Все это лишает возможности однозначно решить задачу выбора материала по данным его коррозионной стойкости в основных химических средах для арматуры, работающей на сложных средах. Требуется учет, в частности, эрозионной стойкости, допустимого перепада давлений (табл. 2). Составные химические компоненты среды могут усилить или ослабить ее химическую активность при различных условиях и параметрах. В связи с этим наиболее надежными являются данные о коррозионной стойкости материалов при их работе в конкретных условиях различных производств химической промышленности [1].

Все это лишает возможности однозначно решить задачу выбора материала по данным его коррозионной стойкости в основных химических средах для арматуры, работающей на сложных средах. Требуется учет, в частности, эрозионной стойкости, допустимого перепада давлений (табл. 2). Составные химические компоненты среды могут усилить или ослабить ее химическую активность при различных условиях и параметрах. В связи с этим наиболее надежными являются данные о коррозионной стойкости материалов при их работе в конкретных условиях различных производств химической промышленности [1].

Таблица 2.

Детали проточной части арматуры | Материал деталей | Коэффициент эрозионной стойкости относительно стали 12Х18Н10Т | Допускаемый перепад давления, МПа |

Корпус, патрубки, седло, шибер | 25 (25Л) 20 | 0,0055 | 0,022 |

Шток, золотник | 30Х13 | 0,258 | 1,0 |

Шток | 14Х17Н2 | 0,74 | 2,95 |

Уплотнительные поверхности седла и шибера | ХН80СР2 ЦН-6 (Х16Н7С5) | 0,83 0,90 | 3,32 3,6 |

Корпус, патрубки, шток, шибер, седло, защитные рубашки | 12Х18Н10Т | 1,0 | 4,0 |

Уплотнительные поверхности деталей затвора | ЦН-12 (Х16Н9СМ4Г4Б) ЦН-2 (ХЗОК6084) | 1,12 1,44 | 4,5 5,75 |

Корпус, патрубки, шток | ВТ 1-0 | 2,44 | 9,75 |

ЛИТЕРАТУРА:

1. С.В. Сейнов Трубопроводная арматура. Исследования. Производство. Ремонт. – М.: Машиностроение, 2002. — 392 с.

С.В. Сейнов Трубопроводная арматура. Исследования. Производство. Ремонт. – М.: Машиностроение, 2002. — 392 с.

Э-Хим.Нефтехимические технологии.

12 февраля 2008 •

0 Comments

Производство индивидуальных ароматических углеводородов (бензола и толуола).

Данное производство осуществляют на установке Л Г-35-8/ЗООБ, сырьем которой служит фракция 62-105°С. В отличие от установки каталитического риформинга, работающей на получение высокооктановых компонентов автобензина, это производство имеет в своем составе дополнительные блоки, имеющие специфическое назначение: блок селективного гидрирования непредельных углеводородов (догидрирования), блок экстракции с регенерацией растворителя и блок ректификации экстракта на индивидуальные ароматические углеводороды.

Селективное гидрирование непредельных углеводородов. В составе установки ароматизации имеется отдельный блок, основной частью которого является реактор догидрирования, заполненный алюмоплатиновым катализатором с низким содержанием платины АН-10, АП-15 или ГО-1. Назначение этого блока — гидрирование непредельных углеводородов в составе ароматизированного катализата (обычно до 1,5%). Температура гидрирования 180-22СГС, объемная скорость 5-7 ч~’, давление 1,4-2,0 МПа. При нормальной работе блока гидрируются только олефино-вые углеводороды, концентрация ароматических углеводородов в катализате остается неизменной. При этом разность температуры на входе в реактор и выходе из него не должна превышать 6- !0°С, в противном случае это будет свидетельствовать о снижении селективности гидрирования. Обычно это наблюдается в конце цикла работы катализатора. Характеристика катализаторов селективного гидрирования приведена в табл.

Назначение этого блока — гидрирование непредельных углеводородов в составе ароматизированного катализата (обычно до 1,5%). Температура гидрирования 180-22СГС, объемная скорость 5-7 ч~’, давление 1,4-2,0 МПа. При нормальной работе блока гидрируются только олефино-вые углеводороды, концентрация ароматических углеводородов в катализате остается неизменной. При этом разность температуры на входе в реактор и выходе из него не должна превышать 6- !0°С, в противном случае это будет свидетельствовать о снижении селективности гидрирования. Обычно это наблюдается в конце цикла работы катализатора. Характеристика катализаторов селективного гидрирования приведена в табл.

Таблица Характеристика катализаторов селективного гидрирования

Показатели | Катализаторы | ||

АП-10 | АП-15 | ГО-1 | |

Массовая доля компонентов катализатора платина | 0. | 0,15 ±0.01 | 0,10 ±0,01 |

рений | — | — | 0,25 ±0,005 |

кадмии | — | — | 0,01 ±0,002 |

Насыпная плотность, г/см | 0,64 +0,4 | 0,64 +0,4 | 0.63 ±0,05 |

Коэффициент прочности (средний), кг/мм, не менее | 0,97 | ||

Размер таблеток, мм: диаметр | 2, 8 ±0.2 | ||

длина | 5 ±2 | ||

Каталитические свойства: активность — бромное число гидрированного катализата, г брома на 100 см’ продукта, не более | 0,1 | ||

селективность— абсолютная разность между массовой долей ароматических углеводородов в сырье и в продукте. | 1 | 2 | 1 |

Новые статьи

Дефекты лакокрасочных материалов и покрытий часть II

14 июля 2017

Дефекты лакокрасочных материалов и покрытий

14 июля 2017

Преобразователи пластовой и осыпающейся ржавчины

14 июля 2017

Статистика

Партнеры

Все права защищены © 2008 — 2023, Э-Хим.

Использование информации с сайта e-him.ru разрешено, при условии согласования с владельцем сайта и указания ссылки на этот сайт.

Please enable JavaScript to view the comments powered by Disqus.

Как правильно выбрать коррозионно-стойкий материал

Как правильно выбрать коррозионно-стойкий материал

Выбор материала является важной частью любого производственного процесса. Выбор правильного материала очень важен, потому что материал определяет химические и механические свойства изготавливаемого компонента, может значительно повлиять на срок службы компонента и обеспечить правильное функционирование детали. Коррозионно-стойкие материалы играют важную роль в производстве из-за их свойств материала и отсутствия реакции на суровые условия окружающей среды и химические вещества.

Выбор правильного материала очень важен, потому что материал определяет химические и механические свойства изготавливаемого компонента, может значительно повлиять на срок службы компонента и обеспечить правильное функционирование детали. Коррозионно-стойкие материалы играют важную роль в производстве из-за их свойств материала и отсутствия реакции на суровые условия окружающей среды и химические вещества.

Например, многие аэрокосмические компоненты изготавливаются с использованием титана, вольфрама и углеродного волокна, поскольку эти материалы очень прочные, но при этом легкие и гибкие. К сожалению, эти материалы могут реагировать друг с другом и со временем вызывать гальваническую коррозию, локальную коррозию, когда происходит обмен ионами между материалами. Здесь коррозионно-стойкие материалы сохраняют целостность деталей в одной из самых строго регулируемых отраслей промышленности в мире.

С экологической точки зрения, экологически чистые солнечные и ветряные источники энергии уязвимы для суровых условий, а коррозионно-стойкие материалы помогают защитить их важные компоненты от повреждений с течением времени. Это помогает производителям безопасно создавать компоненты для альтернативных источников энергии и способствовать более устойчивой экономике. Для инженеров, стремящихся защитить свои детали от коррозионно-активных сред, таких как кислоты и соли, или от ультрафиолетового излучения, вот лучшие коррозионно-стойкие материалы.

Это помогает производителям безопасно создавать компоненты для альтернативных источников энергии и способствовать более устойчивой экономике. Для инженеров, стремящихся защитить свои детали от коррозионно-активных сред, таких как кислоты и соли, или от ультрафиолетового излучения, вот лучшие коррозионно-стойкие материалы.

Примеры коррозионностойких материалов

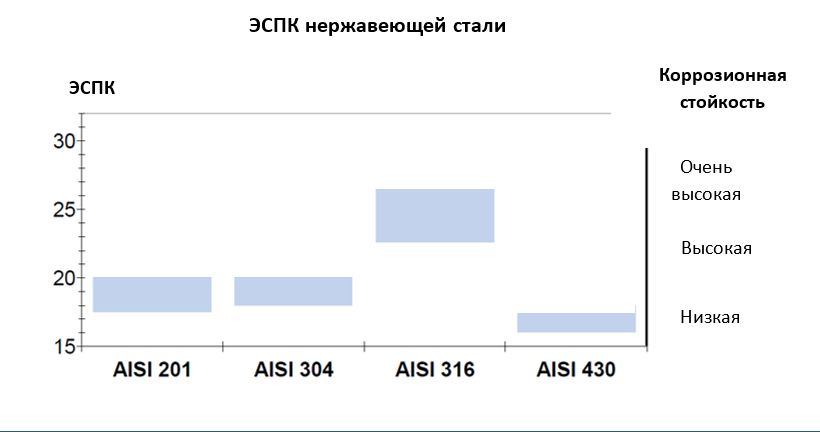

1. Нержавеющая сталь

Сплавы из нержавеющей стали

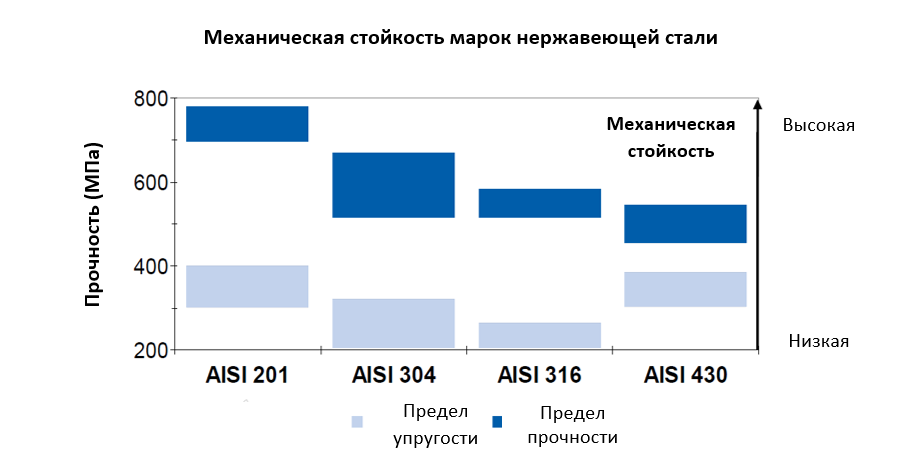

известны своей коррозионной стойкостью, пластичностью и высокой прочностью. Коррозионно-стойкие свойства нержавеющих сталей напрямую связаны с содержанием в них хрома и никеля — большее количество этих элементов коррелирует с повышенной стойкостью.

Большинство сплавов нержавеющей стали, представленных сегодня на рынке, содержат не менее 18% хрома. Когда хром окисляется, он образует защитный слой оксида хрома на поверхности металлической детали, который одновременно предотвращает коррозию и предотвращает попадание кислорода в нижележащую сталь.

Нержавеющая сталь имеет широкий спектр применения: от кухонных приборов, таких как кастрюли и сковородки, до деталей автомобилей и хирургических имплантатов.

Поскольку этот материал имеет высокую температуру плавления и может выдерживать высокое давление, он также хорошо подходит для строительства, машиностроения и производства контейнеров для хранения. Нержавеющие стали 304, 430 и 316 являются наиболее часто используемыми марками нержавеющей стали, а марка 316 используется в суровых морских условиях.

Однако долговечность и высокая коррозионная стойкость нержавеющей стали связаны с высокой ценой, что делает их непомерно дорогими для некоторых производителей. Кроме того, со сплавами нержавеющей стали может быть трудно работать, особенно при сварке, из-за их высокой температуры плавления.

2. Алюминий

Алюминиевые сплавы

нетоксичны, на 100% пригодны для вторичной переработки, имеют высокое отношение прочности к весу, обладают высокой тепло- и электропроводностью и легко поддаются механической обработке. Кроме того, алюминий уникален, потому что это один из немногих материалов, которые обладают естественной коррозионной стойкостью.

Кроме того, алюминий уникален, потому что это один из немногих материалов, которые обладают естественной коррозионной стойкостью.

Этот материал практически не содержит железа, поэтому не ржавеет, хотя и может окисляться. Когда алюминиевый сплав подвергается воздействию воды и окисляется, процесс, называемый самопассивацией, на поверхности детали образуется пленка оксида алюминия, которая защищает ее от коррозии. Алюминий 5052-х42 более устойчив к коррозии, чем другие разновидности алюминия, и образует яркую гладкую поверхность.

Этот процесс окисления также можно точно контролировать с помощью процесса, называемого анодированием. Кроме того, алюминий уникален тем, что это один из немногих инновационных материалов для аддитивного производства, обладающих естественной коррозионной стойкостью. Анодирование – это недорогая контролируемая отделка, которая широко используется. Этот процесс также позволяет добавлять к детали цвет, что позволяет выполнять дальнейшую настройку для различных вариантов использования.

Алюминий

часто используется в аэрокосмической промышленности, автомобильных кузовных панелях, приложениях, чувствительных к соленой воде, и в других ситуациях, когда требуется материал с высокими эксплуатационными характеристиками. Производителям следует рассмотреть возможность использования алюминия, если им нужен доступный по цене устойчивый к коррозии материал, помня при этом, что изготовление алюминия может быть грязным и хлопотным в работе.

3. Мягкие металлы

Мягкие металлы или красные металлы включают устойчивые к коррозии материалы, такие как медь и ее сплавы, латунь и бронза. Медь пластична, пластична и является отличным проводником тепла и электричества. Эти металлы могут обеспечить коррозионную стойкость на протяжении всего жизненного цикла данного компонента. . Медь не подвергается коррозии со временем; когда он окисляется, он образует зеленый внешний слой, называемый патиной, который защищает деталь от дальнейшей коррозии.

Медь часто является предпочтительным коррозионно-стойким материалом для производителей полупроводниковой промышленности, и она чаще всего встречается в проводах и кабелях. Он используется для изготовления печатных плат, электромагнитов, теплообменников и электродвигателей.

Он используется для изготовления печатных плат, электромагнитов, теплообменников и электродвигателей.

Медь также играет ключевую роль в производстве деталей для систем возобновляемой энергии. Поскольку медь является отличным проводником тепла и электричества, системы, работающие на основе меди, передают энергию более эффективно и с меньшим воздействием на окружающую среду.

4. Полипропилен

Металлы — не единственные доступные коррозионно-стойкие материалы. Полипропилен, один из самых популярных пластиков в обрабатывающей промышленности и особенно распространенный пластик для производства автомобильных деталей. Это также один из самых коррозионностойких пластиков.

Эту термопластичную полимерную смолу называют «сталью пластмассовой промышленности» за ее прочность, способность выдерживать высокие уровни физического давления и устойчивость к широкому спектру агрессивных элементов, таких как масло, растворители, вода, бактерии и т. д. . Полипропилен высокой плотности (HDPE) обладает более высокой прочностью на растяжение и повышенным диапазоном рабочих температур.

Полипропилен можно найти практически во всем: в веревках, ковровых покрытиях, автомобильных аккумуляторах, многоразовых контейнерах, спортивной одежде, лабораторном оборудовании и многом другом.

Однако высокая воспламеняемость и высокий тепловой коэффициент этого материала ограничивают его пригодность для применения при высоких температурах. Кроме того, важно отметить, что полипропилен подвержен окислению, УФ-разложению и воздействию некоторых хлорированных растворителей.

5. Политетрафторэтилен (ПТФЭ)

PTFE, обычно известный под торговой маркой Teflon, представляет собой химически стойкий и коррозионностойкий технический термопласт с самым низким коэффициентом трения среди всех известных твердых материалов. ПТФЭ является гидрофобным, то есть он не впитывает воду и обладает хорошей электроизоляционной способностью как в жаркой, так и во влажной среде.

ПТФЭ наиболее известен своими коммерческими и медицинскими применениями — созданием антипригарных покрытий для кастрюль и сковородок и обеспечением антифрикционного покрытия для медицинских и промышленных применений. Благодаря низкому трению этот материал используется для изготовления подшипников, шестерен, пластин скольжения, уплотнений и других мелких деталей, имеющих решающее значение для промышленного применения. ПТФЭ также часто используется в композитах из углеродного волокна и стекловолокна.

Благодаря низкому трению этот материал используется для изготовления подшипников, шестерен, пластин скольжения, уплотнений и других мелких деталей, имеющих решающее значение для промышленного применения. ПТФЭ также часто используется в композитах из углеродного волокна и стекловолокна.

Тем не менее, PTFE имеет свои ограничения. Этот материал трудно соединять, он чувствителен к ползучести, истиранию и излучению. Кроме того, пары, выделяемые ПТФЭ, могут быть токсичными в закрытых помещениях. Прежде чем принимать какие-либо важные решения о материалах, лучше проконсультироваться с опытным партнером-производителем.

Получите консультацию специалиста по выбору материала

Коррозионная стойкость является чрезвычайно желательным свойством, особенно в полупроводниковой, энергетической, аэрокосмической и автомобильной промышленности. Существует широкий выбор коррозионно-стойких материалов, в том числе пять вышеупомянутых, и группы разработчиков должны проявлять должную осмотрительность при выборе материалов, чтобы убедиться, что они соответствуют уникальным требованиям проекта.

Опытный партнер по цифровому производству, такой как Fast Radius, может помочь командам разработчиков ответить на самые сложные вопросы в процессе разработки продукта. Вы должны использовать металл или пластик? Полипропилен так же хорош, как нержавеющая сталь? Наша команда имеет многолетний опыт в области аддитивного и традиционного производства, и мы поможем каждому клиенту выбрать устойчивый к коррозии материал, который защитит его детали в течение длительного времени. Свяжитесь с нами сегодня чтобы начать.

Для получения дополнительной информации о материалах в аддитивном производстве и о том, как выбрать лучший материал для вашего следующего проекта, ознакомьтесь с соответствующими статьями блога в учебном центре Fast Radius.

Готовы создавать детали с помощью Fast Radius?

Начать предложение

4 типа металла, устойчивого к коррозии или ржавчине

03 октября 2018 г.

Обновлено: 19 июля 2022 г.

автор: ИМС

Свяжитесь с нами

металлы, Защита от ржавчины, Основы металла

Время чтения: 2 м 30 с

Обычно мы представляем ржавчину как оранжево-коричневые чешуйки, которые образуются на незащищенной стальной поверхности, когда молекулы железа в металле реагируют с кислородом в присутствие воды с образованием оксидов железа. Металлы также могут реагировать в присутствии кислот или агрессивных промышленных химикатов. Если ничто не остановит коррозию, чешуйки ржавчины будут продолжать отламываться, подвергая металл дальнейшей коррозии, пока он не распадется.

Ознакомьтесь с нашим выбором коррозионно-стойких металлов в IMS!

Опции из коррозионностойкого металла

Не все металлы содержат железо, но они могут ржаветь или тускнеть в результате других окислительных реакций. Чтобы предотвратить окисление и разрушение металлических изделий, таких как поручни, резервуары, приборы, кровля или сайдинг, вы можете выбрать металлы, которые «нержавеют» или, точнее, «не подвержены коррозии». В эту категорию попадают четыре основных типа металлов:

В эту категорию попадают четыре основных типа металлов:

- Нержавеющая сталь

- Металлический алюминий

- Медь, бронза или латунь

- Оцинкованная сталь

Нержавеющая сталь

Типы нержавеющей стали, такие как 304 или 316, представляют собой смесь элементов, и большинство из них содержат некоторое количество железа, которое быстро окисляется с образованием ржавчины. Но многие сплавы из нержавеющей стали также содержат высокий процент хрома — не менее 18 процентов, — который еще более активен, чем железо. Хром быстро окисляется, образуя защитный слой оксида хрома на поверхности металла. Этот оксидный слой противостоит коррозии, предотвращая попадание кислорода в нижележащую сталь. Другие элементы в сплаве, такие как никель и молибден, повышают его устойчивость к ржавчине.

Металлический алюминий

Поскольку он легкий и устойчивый к коррозии, для производства многих деталей самолетов, автомобилей и велосипедов используется алюминий. Алюминиевые сплавы почти не содержат железа, а без железа металл не будет ржаветь, а окисляться. Когда сплав подвергается воздействию воды, на его поверхности быстро образуется пленка оксида алюминия. Твердый оксидный слой устойчив к дальнейшей коррозии и защищает основной металл.

Алюминиевые сплавы почти не содержат железа, а без железа металл не будет ржаветь, а окисляться. Когда сплав подвергается воздействию воды, на его поверхности быстро образуется пленка оксида алюминия. Твердый оксидный слой устойчив к дальнейшей коррозии и защищает основной металл.

Просмотр металлических изделий на IMS

Медь, бронза и латунь

Эти три металла практически не содержат железа и не ржавеют, но могут реагировать с кислородом. Медь со временем окисляется, образуя зеленую патину, защищающую металл от дальнейшей коррозии. Бронза представляет собой смесь меди, олова и небольшого количества других элементов и, естественно, гораздо более устойчива к коррозии, чем медь. Латунные металлы представляют собой сплавы меди, цинка и других факторов, устойчивые к коррозии.

Оцинкованная сталь

Оцинкованная сталь ржавеет долго, но рано или поздно она заржавеет. Этот тип представляет собой углеродистую сталь, оцинкованную или покрытую тонким слоем цинка. Цинк действует как барьер, препятствующий доступу кислорода и воды к стали, обеспечивая улучшенную защиту от коррозии. Даже если цинковое покрытие соскоблится, оно защитит близлежащие участки нижележащей стали за счет катодной консервации и образования защитного слоя оксида цинка. Подобно алюминию, цинк высоко реагирует с кислородом в присутствии влаги, а покрытие предотвращает дальнейшее окисление железа в стали.

Цинк действует как барьер, препятствующий доступу кислорода и воды к стали, обеспечивая улучшенную защиту от коррозии. Даже если цинковое покрытие соскоблится, оно защитит близлежащие участки нижележащей стали за счет катодной консервации и образования защитного слоя оксида цинка. Подобно алюминию, цинк высоко реагирует с кислородом в присутствии влаги, а покрытие предотвращает дальнейшее окисление железа в стали.

Industrial Metal Supply предлагает широкий ассортимент устойчивых к ржавчине металлов для различных применений.

Ваш местный поставщик металла, обслуживающий Южную Калифорнию, Аризону и Северную Мексику

Industrial Metal Supply — крупнейший в Юге поставщик всех типов металлических и металлообрабатывающих принадлежностей, включая продукты для защиты от ржавчины. Все металлы изготовлены из высококачественных материалов, предотвращающих ржавчину, в сочетании с металлической отделкой премиум-класса, которая обеспечивает расширенную защиту от ржавчины и гарантирует сохранение вашего металла в течение многих лет службы.

..1,0

..1,0 ..0,5

..0,5 10+0,01

10+0,01 %. не более

%. не более