Строение сверлильного станка: Устройство сверлильного станка: назначение, компоненты

Содержание

Устройство и особенности сверлильных станков

Сверлильный станок — аппарат, предназначенный для создания отверстий в разнообразных деталях из всевозможных материалов. Устройство обладает широким спектром функций — оно способно не только формировать отверстия, но и выполнять ряд других задач.

Назначение сверлильного станка

Устройство для сверления выполняет свою основную функцию путем удаления стружки режущим инструментом — сверлом.

Сверлильный станок способен формировать два вида отверстий, процесс создания которых отличается:

-

Сквозное. Проходит сквозь всю толщину обрабатываемой детали. При работе с таким отверстием нужно вовремя уменьшить подачу сверла, чтобы оставить его работоспособным. -

Глухое. Имеет определенную глубину. Некоторые станки оснащены автоматическим выключением подачи шпинделя при заранее введенных параметрах. В случае отсутствия такой функции можно использовать специальный патрон или сделать отметку на сверле, что, разумеется, имеет более низкий уровень точности выполнения операции.

В основном сверлильные станки производят для промышленного производства, поэтому большая часть данных устройств представляет собой промышленные станки. Существуют также некрупные модели для бытового использования — они имеют меньше функций. Однако все виды станков обладают едиными основными элементами и функционируют по одному принципу.

Бытовые станки

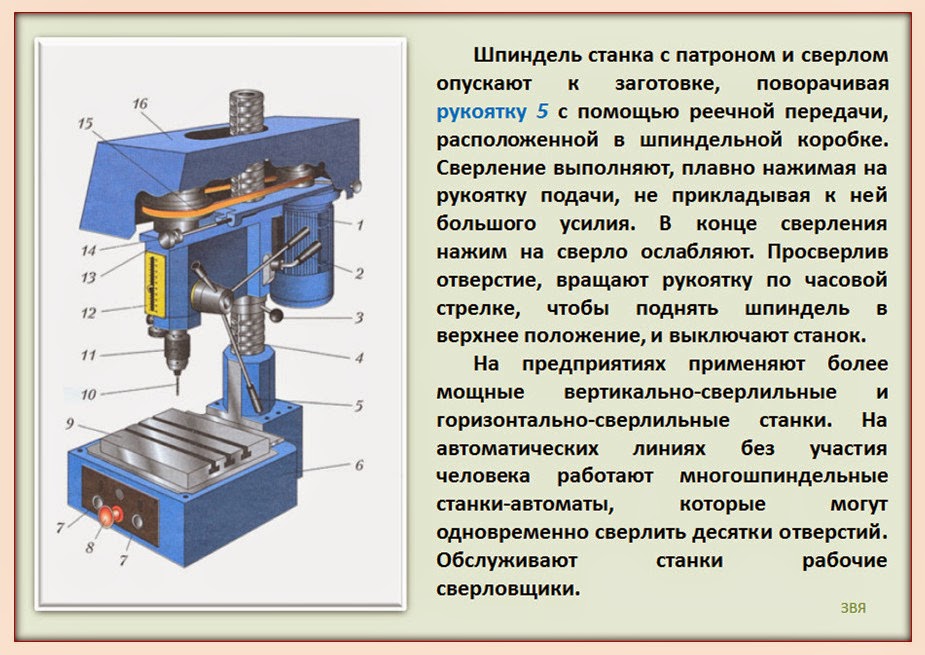

Бытовой станок — малогабаритное сверлильное устройство, чаще всего, настольное. Аппарат можно установить на любой возвышенной ровной поверхности, чтобы было удобно с ним работать. Самый востребованный вариант — вертикально-сверлильный станок.

Основными элементами вертикального аппарата являются:

-

Станина, или плоская опорная плита, является основанием для всего станка и одновременно опорой для закрепления вертикальной стойки. Обычно изготавливается из стального или чугунного материала; -

Стойка-колонна удерживает сверлильную головку; -

Сверлильная головка включает шпиндельную бабку, электродвигатель и передачу; -

В шпиндельную бабку устанавливается патрон, фиксирующий сверло.

В состав вертикального сверлильного устройства также входят: коробка скоростей, панель управления, предохранительное оргстекло, стол, рычаги переключения скоростей, рычаг управления резьбонарезной, маховик подачи шпинделя, электрический шкаф.

Движения шпинделя определяют перечень задач, с которыми может справляться устройство вертикального типа. Основное движение — вращение шпиндельного элемента. При вспомогательном движении происходит перемещение шпинделя вертикально. Благодаря этому устройство называют вертикально-сверлильным: шпиндель передвигается вверх-вниз с помощью рукоятки-штурвала на боковой части.

Особенности бытового сверлильного устройства

Шпиндель любого сверлильного станка, как для бытового, так и для производственного использования, работает за счет электродвигателя. Он передает крутящий момент валу ременной передачи. Бытовое оборудование достигает мощности 1000 Вт.

Вал ременной передачи обеспечивает, кроме прочего, возможность регулирования скорости вращения сверла. Процесс управления скоростью вращения шпинделя выглядит следующим образом: при выключенном состоянии двигателя ремень перекидывается в канавку другого диаметра. Таким образом, скорость вращения может варьироваться от 450 до 3000 оборотов в минуту.

Процесс управления скоростью вращения шпинделя выглядит следующим образом: при выключенном состоянии двигателя ремень перекидывается в канавку другого диаметра. Таким образом, скорость вращения может варьироваться от 450 до 3000 оборотов в минуту.

Бытовые устройства в основном оснащены сверлильными патронами, идентичными зажимам ручных электрических дрелей. Эти патроны имеют три самоцентрирующихся кулачка и подходят для установки режущего инструмента диаметром от 3 до 12 мм. Используя специальный инструмент, можно зажимать или ослаблять кулачки до необходимого состояния.

В зависимости от возможностей сверлильной головки, а именно высоты, на которую она может подняться на стойке аппарата, оборудование для сверления может работать с деталями высотой от 200 до 900 мм. Самые простые станки позволяют передвигать головку вручную, а большие и тяжелые устройства, как правило, оснащены ручкой-штурвалом, которая упрощает процесс настройки.

Для установки и закрепления сверлильной головки на нужной высоте предусмотрена специальная рукоятка. Перед началом работ важно установить головку в нужное положение, поскольку патрон способен вылетать из шпиндельной бабки только на небольшое расстояние. Эта величина меняется на разном оборудовании и доходит до 400 мм.

Перед началом работ важно установить головку в нужное положение, поскольку патрон способен вылетать из шпиндельной бабки только на небольшое расстояние. Эта величина меняется на разном оборудовании и доходит до 400 мм.

Вылет сверла, то есть расстояние от оси вращения сверла до оси стойки оборудования, является важным моментом при оценке устройства. Эта характеристика у разных моделей варьируется от 100 до 200 мм и показывает, насколько близко к краю детали можно сделать отверстие.

Опорная плита сверлильного аппарата обеспечивает устойчивость сверлильного оборудования, поэтому должна обладать большой массой и объемом. Это позволяет удержать в равновесии всю конструкцию устройства. Кроме того, верхняя часть плиты выступает в качестве рабочего стола. Ее изготавливают идеально ровной и предусматривают несколько пазов. Все пазы предназначены для фиксации различных зажимов. А центральный паз нужен в случае создания сквозных отверстий, чтобы не повредить режущий инструмент или поверхность стола.

Патрон и зафиксированное в нем сверло передвигаются вертикально с помощью рукоятки. Она расположена в боковой части устройства и имеет специальный механизм, основанный на принципе пружины. Благодаря ему рукоятка самостоятельно возвращается в первоначальное положение после выполнения необходимых задач.

Электрический двигатель на сверлильных станках для бытового использования подпитан от сети под напряжением в 220 В и управляется кнопками. Исключительными моделями с возможностью реверсивного запуска являются виды устройств с функцией формирования внутренней резьбы.

Дополнительное оснащение бытовых устройств

Настольный сверлильный станок для пользования в домашних условиях может быть оборудован дополнительными специальными механизмами:

-

На стойку бытового настольного станка можно прикрепить рабочий стол. Он перемещается вертикально, устанавливается на нужной высоте. Некоторые виды устройств можно оснастить особым столом, который способен передвигаться не только вверх и вниз, но и изменять положение относительно вертикальной оси под углом.

-

Существует дополнительный механизм для управления глубиной сверления. Сверло опускают до отметки на боковой поверхности детали, которая указывает нужную глубину сверления. Ход сверла ограничивается на этой метке с помощью специального рычага. -

Для безопасности специалиста, работающего со сверлильным оборудованием, устройство оснащают защитным экраном. Прозрачное пластиковое ограждение из пластика может откидываться и выполняет функцию защиты от летящей стружки.

Сверлильные станки для производства

Внешний вид производственного оборудования для сверления уже говорит об их сложном устройстве в сравнении со станками для домашнего использования. В основном такие аппараты служат для выполнения ряда разнообразных задач: создания отверстий, обработки зенкером и цековки, формирования внутренней резьбы, зенкерования, растачивания, выглаживания и создания пазов.

В зависимости от возможностей и назначения станков различают аппараты для производства нескольких видов.

-

Устройства настольного типа. Оборудование одновременно относится и к вертикально-сверлильному типу. Эти станки имеют компактные размеры и легкий вес. Лучше всего подходят для формирования отверстий маленького диаметра. -

Вертикально-сверлильные устройства. Шпиндель находится вертикально, сверло надежно закреплено, заготовка перемещается. Этот вид незаменим на мелкосерийном небольшом производстве, поскольку используется для создания отверстий диаметром до 75 мм. Вертикально-сверлильные станки разделяют по габаритам и диаметру отверстий на легкие — диаметр от 3 до 12 мм, средние — от 18 до 50 мм и тяжелые — до 7,5 см. -

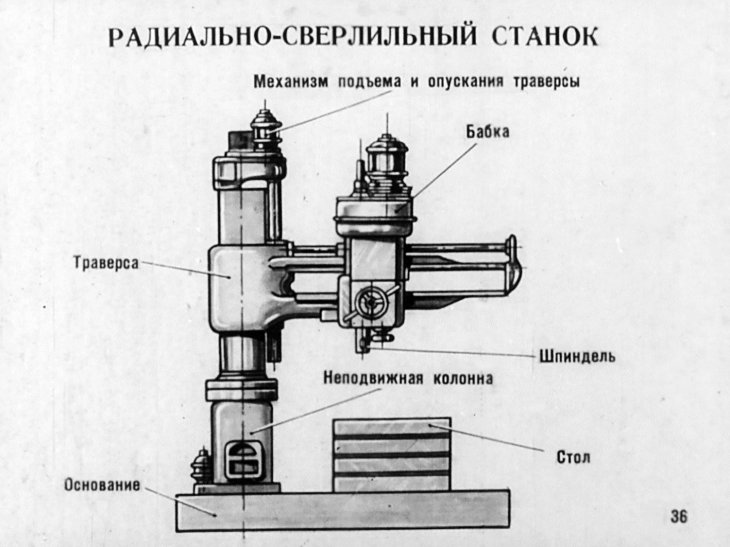

Радиально-сверлильные устройства. Заготовка прочно крепится, шпиндель может перемещаться вдоль ее поверхности. В месте формирования отверстия шпиндель способен двигаться по любой траектории. Аппарат смело можно назвать универсальным благодаря возможности выполнения широкого спектра задач. Чаще всего это устройство используется для работы с крупными деталями, в том числе — металлическими. Отличается станок данной категории от других видов большим вылетом шпиндельного узла — до 2000 миллиметров. К недостаткам радиально-сверлильного оборудования относятся крупные размеры и масса.

Отличается станок данной категории от других видов большим вылетом шпиндельного узла — до 2000 миллиметров. К недостаткам радиально-сверлильного оборудования относятся крупные размеры и масса. -

Координатно-сверлильные станки. Оборудование способно обрабатывать детали с высокой точностью. Поэтому его используют в работе со сложными деталями и задачами. Под координатно-сверлильным станком часто подразумевают оборудование с числовым программным управлением (ЧПУ). Данная система увеличивает производительность и помогает достичь максимальной точности в выполнении процессов. Оборудование с ЧПУ незаменимо на серьезном предприятии с серийным производством. -

Горизонтально-сверлильные устройства. Этот тип сверлильных станков используется при создании глубоких отверстий и обработке длинномерных деталей. Отличительная характеристика устройства — удлиненная станина, на которой горизонтально крепится обрабатываемая заготовка. -

Центровальные станки. Такие аппараты формируют центровые отверстия на торцах детали. Зачастую такие станки оснащаются дополнительным инструментом для удаления части детали перед процессом центрования.

Такие аппараты формируют центровые отверстия на торцах детали. Зачастую такие станки оснащаются дополнительным инструментом для удаления части детали перед процессом центрования. -

Многошпиндельные устройства. Оборудование обладает огромной производительностью: в станке работает сразу несколько шпинделей. При этом детали могут находиться в любой плоскости, в том числе — наклонной. Многошпиндельные станки — незаменимое и удобное оборудование при необходимости формирования нескольких отверстий за один раз или нарезания резьбу при наличии большого количества плоскостей. -

Комбинированные станки. Многофункциональные устройства могут одновременно выполнять несколько различных операций. К таким станкам относится сверлильно-фрезерной, сверлильно-нарезной, сверлильно-долбежной, сверлильно-расточной группы и сверлильные аппараты. -

Магнитные станки. Такое оборудование выполняет задачи по созданию отверстий в крупных и очень крупных деталях. С помощью уникального магнитного основания они помещаются на поверхности детали и крепко фиксируются за счет сильного магнитного притяжения. Важная особенность и преимущество таких станков состоит в возможности размещать их в любом месте и положении — там, где обработать деталь не способно другое оборудование.

С помощью уникального магнитного основания они помещаются на поверхности детали и крепко фиксируются за счет сильного магнитного притяжения. Важная особенность и преимущество таких станков состоит в возможности размещать их в любом месте и положении — там, где обработать деталь не способно другое оборудование.

Широкий выбор моделей станков для сверления позволяет формировать отверстия в деталях из разнообразных материалов. Но для обработки дерева разработаны специальные виды сверлильного оборудования. Такими устройствами деревообрабатывающие компании могут пользоваться по назначению — формировать отверстия, но еще удалять шероховатости, сучки и делать пазы.

Для работы с самыми сложными конструкциями и чертежами мебельные фабрики используют сверлильно-присадочные аппараты. Они отличаются высоким уровнем универсальности и функциональности.

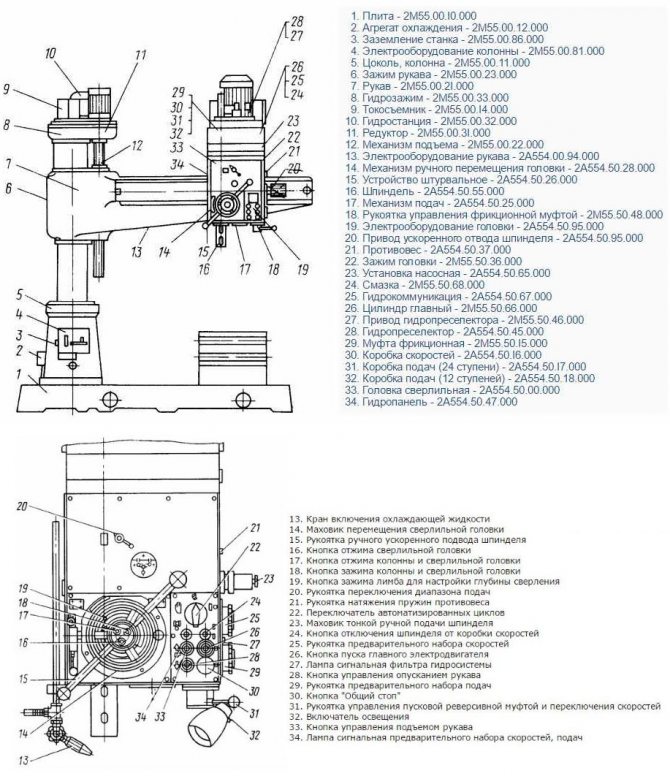

Устройство и назначение промышленных сверлильных станков

Как уже было отмечено, оборудование для сверления в промышленных масштабах имеет более сложное устройство. Режущий инструмент на этих станках может осуществлять работу, как в ручном, так и в автоматическом режиме. На промышленном оборудовании коробка скоростей позволяет управлять скоростью вращения шпиндельного узла, а коробка подач — соответственно, величиной подачи.

Режущий инструмент на этих станках может осуществлять работу, как в ручном, так и в автоматическом режиме. На промышленном оборудовании коробка скоростей позволяет управлять скоростью вращения шпиндельного узла, а коробка подач — соответственно, величиной подачи.

Схема передачи движения от электродвигателя к рабочим инструментам аппарата также выполнена сложнее, чем в бытовых установках. Современные сверлильные устройства, как правило, оборудованы автоматическим реверсированием направления подачи и вращения сверла, когда оно добирается до нужной глубины отверстия.

Более того, в подобном оборудовании для промышленных предприятий предусмотрен особый механизм, который автоматически подводит шпиндельный узел к поверхности изделия. Неотъемлемая функция сверлильного устройства — автоматическая подача охлаждающей жидкости в место обработки в процессе работы.

Сегодня на промышленном производстве крупных компаний появляется все больше станков с системой числового программного управления (ЧПУ). Это неудивительно, поскольку система автоматизирует все возможные процессы, основные и вспомогательные. Как результат, производительность конкретного оборудования и всего предприятия в целом увеличивается в разы.

Это неудивительно, поскольку система автоматизирует все возможные процессы, основные и вспомогательные. Как результат, производительность конкретного оборудования и всего предприятия в целом увеличивается в разы.

Правила работы на сверлильном оборудовании

Работа с подобным оборудование всегда сопровождается определенным риском нанесения вреда здоровью. Небезопасными для жизни и здоровья специалиста, работающего со сверлильным устройством, могут быть вращающиеся и перемещающиеся детали аппарата, токопроводящие элементы, недостаточно прочно закрепленные инструменты и изделия.

Однако возможных проблем можно избежать, соблюдая несколько важных и несложных правил.

-

Самое главное — работать только с технически исправным оборудованием и по его прямому назначению. -

Правильную работу сверлильного станка и нужный результат по итогам его работы обеспечивает сверло. Важно использовать заточенный и верно подобранный к материалу режущий инструмент.

-

В процессе выполнения задачи режущий элемент быстро нагревается. Чтобы обезопасить себя от рисков для здоровья и оборудование от выхода из строя, нужно своевременно охлаждать инструмент, используя специальную охлаждающую жидкость или обычную воду. -

Важный момент — обеспечение работоспособности станка при сверлении отверстий с глубиной более пяти диаметров инструмента. В этом случае необходимо в процессе сверления иногда доставать инструмент и очищать незавершенное отверстие от стружки.

Требования к профилактике оборудования и соблюдению безопасности при работе с ним не так сложны. В случае ответственного подхода к работе со сверлильными станками результат будет точным и качественным.

Сверлильный станок. Виды и устройство. Работа и применение

Сверлильный станок – это оборудование, предназначенное для обработки отверстий в металле и прочих материалах. Устройство имеет схожий принцип действия с ручной дрелью, но обладает более усложненной конструкцией, которая позволяет проводить точную регулировку. Данное оборудование производится в различных модификациях в зависимости от предназначения. Для обеспечения сверления в станок устанавливаются расходные материалы – сверла, метчики, развертки или фрезы.

Данное оборудование производится в различных модификациях в зависимости от предназначения. Для обеспечения сверления в станок устанавливаются расходные материалы – сверла, метчики, развертки или фрезы.

Станки для сверления являются распространенными в производстве и бытовом пользовании. Их можно встретить практически везде. Подобные станки часто имеют в своем распоряжении автолюбители, а также профессиональные слесари и столяры. Практически не существует ремонтного предприятия, среди оборудования которого нет сверлильного станка.

Использование данного оборудования позволяет выполнять различные функции:

- Сверление отверстий.

- Развертку.

- Расширение диаметра.

- Зенкование детали.

- Нарезание резьбы.

Устройство станка

Любой сверлильный станок состоит из электродвигателя, зажимного патрона для фиксации насадок установленного на шпинделе, и механизма регулировки. В зависимости от сложности конструкции возможно проведение разного объема настроек. Самые простые станки позволяют проводить обработку отверстий в одном положение только вертикально. Более сложные конструкции имеют регулируемую подставку для крепления заготовок, что позволяет выставлять их под нужным углом, делая отверстия наискось.

Самые простые станки позволяют проводить обработку отверстий в одном положение только вертикально. Более сложные конструкции имеют регулируемую подставку для крепления заготовок, что позволяет выставлять их под нужным углом, делая отверстия наискось.

У сверлильных станков зачастую передача вращения от двигателя на зажимной патрон происходит не напрямую через вал, а с помощью приводного ремня. Также интересным конструктивным решением является и то, что станина для регулировки глубины сверления производит движение не заготовки к патрону, а патрона с двигателем к обрабатываемой поверхности.

Даже самая простая конструкция станка позволяет точно регулировать глубину обработки. Благодаря жесткой фиксации вала, вращающегося с насадкой, обработка деталей осуществляется с высокой точностью и без образования биения, как это бывает при использовании ручной дрели. Кроме этого, мощность станков существенно выше, чем ручного инструмента, поэтому они способны работать с более толстыми и тяжелыми насадками. Благодаря этому, обеспечивается ускоренная обработка деталей.

Благодаря этому, обеспечивается ускоренная обработка деталей.

Классификация станков по реализации

По реализации станки можно разделить на четыре группы:

- Вертикально-сверлильные.

- Радиально-сверлильные.

- Горизонтально-сверлильные.

- Многошпиндельные.

Вертикально-сверлильные являются одними из самых первых, которые начали применяться в производстве. Они бывают в различном исполнении, и обычно способны на обработку отверстий диаметром до 50 мм. Данное оборудование позволяет проводить регулировку только в вертикальной плоскости. Сама деталь закреплена или уложена неподвижно. Для поднимания или опускания шпинделя с патроном и сверлом используется зубчатая передача. В результате двигается и вертикально установленный двигатель, подсоединенный к шпинделю с помощью ремня. Электродвигатель обычно защищается кожухом, который блокирует попадание стружки.

Радиально-сверлильные работают практически по такому же принципу, что и вертикальные. Колонна для их крепления сделана из круглого вала, что позволяет проводить регулировку не только вверх и вниз, но и обеспечить движение по горизонтали. Фактически применяя такое оборудование можно проводить регулировку точки опускания сверла на самом станке, а не передвигать заготовку на столе или плите. Зачастую радиальная установка весит несколько тонн, и встречается только на крупных предприятиях и мастерских.

Колонна для их крепления сделана из круглого вала, что позволяет проводить регулировку не только вверх и вниз, но и обеспечить движение по горизонтали. Фактически применяя такое оборудование можно проводить регулировку точки опускания сверла на самом станке, а не передвигать заготовку на столе или плите. Зачастую радиальная установка весит несколько тонн, и встречается только на крупных предприятиях и мастерских.

Горизонтально-сверлильные обычно используются для проделывания глубоких отверстий. Как правило, это тяжелое оборудование, которое имеет рельсу с площадкой для укладки заготовки. Конструкция станка позволяет двигать заготовку на сверло или наоборот направлять патрон с двигателем на обрабатываемую деталь. Это позволяет комфортно работать с заготовками различного веса и размера.

Многошпиндельные могут выполнять несколько задач. Каждая операция делается поэтапно. Подобные станки трудно спутать с другими разновидностями. Их особенность заключается в том, что они имеют несколько патронов. Как только один из них проделал требуемый объем работ, проводится быстрое приключение на другой, в котором закреплено нужное сверло, фреза или развертка.

Как только один из них проделал требуемый объем работ, проводится быстрое приключение на другой, в котором закреплено нужное сверло, фреза или развертка.

Разновидности станков по предназначению

Сверлильный станок используется повсеместно, поэтому неудивительно, что его конструкция претерпела изменения под определенные цели.

Среди всего разнообразия сверлильного оборудования, можно выделить три категории станков:

- Универсальные.

- Для глубоких отверстий.

- Специальные.

Универсальные предназначены для выполнения широкого перечня операций с металлами. Именно такое оборудование закупается при ограниченном бюджете, когда необходим многофункциональный инструмент позволяющий заменять, как можно больше узкоспециализированного оборудования. Универсальный сверлильный станок позволяет провести сверления заготовки, зенкование, а также нарезку резьбы. В его патрон можно закрепить тонкую цилиндрическую деталь и провести заточку или полировку прижимая напильник.

Сверлильный станок для глубоких отверстий применяется исключительно для узкоспециализированной обработки однотипных деталей. Их можно встретить на промышленном производстве, когда на линии или конвейере требуется выполнение одной задачи, которая повторяется с большой частотой. Такое оборудование имеет мощный двигатель, позволяющий сверлить глубокое отверстие с минимальными затратами времени. Подобные станки тяжелые и дорогие, поэтому не нашли бытового применения в связи со своей узкой специализацией.

Специальные станки могут выполнять одновременно несколько однотипных задач. В отличие от оборудования для глубоких отверстий, они могут обрабатывать только один тип заготовок, который имеет определенную форму. Зачастую вставить любой другой предмет, чтобы проделать в нем отверстия или нарезать резьбу не удастся. Такие установки обеспечивают самую высокую скорость обработки и зачастую не выпускаются многосерийным производством. Для многих промышленных предприятий их делают под заказ, отталкиваясь от шаблона заготовки, которую станок должен подготавливать.

Разновидности

Станки одного типа могут отличаться между собой по нескольким критериям:

- Массе.

- Точности.

- Уровню амортизации.

- Мощности двигателя.

- Частоте вращения шпинделя.

Чем тяжелее сверлильный станок, тем более надежный механизм его регулировки и оказываемое давление, с которым сверло или фреза прижимается к обрабатываемой поверхности. Уровень точности и амортизации является важным критерием в обеспечении качественной обработки. Точность определяется чувствительностью механизма регулировки и уровнем бокового биения, которое наблюдается при сверлении. Что касается амортизации, то от ее жесткости зависит удобство работы, а также качество обработки. Со временем элементы амортизации изнашиваются, в результате чего появляются люфты. В связи с этим перед покупкой станка стоит обратить внимание на детали, которые позволяют проводить регулировку и поинтересоваться о наличии ремкомплектов.

Что касается мощности двигателя, то чем она выше, тем лучше. Выбирая сверлильный станок, стоит обращать внимание на соотношение мощности двигателя к корпусу устройства. Чрезмерно мощный станок на слабой подставке плохое сочетание. При сильной нагрузке возможно искривление механизма регулировки, что приводит к порче оборудования.

Выбирая сверлильный станок, стоит обращать внимание на соотношение мощности двигателя к корпусу устройства. Чрезмерно мощный станок на слабой подставке плохое сочетание. При сильной нагрузке возможно искривление механизма регулировки, что приводит к порче оборудования.

Обычно производитель в инструкции к станку указывает максимальную толщину насадок, которые можно в него вставлять, а также ограничения по углублению в заготовку. Данные рекомендации являются весьма условными, особенно если это касается глубины сверления. Многое зависит в первую очередь от используемого материала. Твердость металлов отличается. Мягкие отпущенные стали сверлить гораздо легче, чем закаленные заготовки. Стоит учитывать, что многое зависит не только от сверлильного станка, но и от используемых насадок. Чем жестче и качественнее сверла, метчики или развертки, тем лучший результат обработки.

Также станки отличается и по частоте вращения шпинделя. Это зависит от используемого редуктора. Большинство станков имеют показатель в 2-3 тыс. оборотов в минуту. Поскольку для различных материалов требуется сверление с определенной скоростью для продления ресурса насадок, то необходимо проводить регулировку в зависимости от типа заготовки. В отдельных станках это возможно только путем изменения частоты вращения двигателя, в то время как в других это делается путем переключения редуктора на шпинделе.

оборотов в минуту. Поскольку для различных материалов требуется сверление с определенной скоростью для продления ресурса насадок, то необходимо проводить регулировку в зависимости от типа заготовки. В отдельных станках это возможно только путем изменения частоты вращения двигателя, в то время как в других это делается путем переключения редуктора на шпинделе.

Самодельные сверлильные станки

Вне зависимости от конструкции можно с уверенностью заявить, что любой сверлильный станок относится к дорогостоящему оборудованию. Конечно, бытовые модели стоят в десятки раз дешевле, чем многотонное оборудование для производства, но тоже далеко не дешевое. В связи с этим для выполнения простейших сверлильных задач многие умельцы делают станки самостоятельно на базе обычной ручной дрели. Для этого на тяжелой плите закрепляется одна или несколько вертикальных труб, которые служат в качестве направляющей. Дрель крепится обычными зажимами к скользящей трубке, одетой поверх направляющей. Для автоматического подъема инструмента обычно применяется пружина. Для опускания дрели она просто надавливается за стационарную рукоять сверху, преодолевая сопротивление пружины. Такой простейший инструмент позволяет проводить быстрое сверление вертикальных отверстий. При необходимости дрель всегда можно снять.

Для автоматического подъема инструмента обычно применяется пружина. Для опускания дрели она просто надавливается за стационарную рукоять сверху, преодолевая сопротивление пружины. Такой простейший инструмент позволяет проводить быстрое сверление вертикальных отверстий. При необходимости дрель всегда можно снять.

Также бывают и более совершенные конструкции. Часто вместо дрели используют старые ненужные двигатели в частности от стиральных машин и прочего бытового оборудования. Для более точной регулировки опускания и поднимания шпинделя зачастую применяют рулевую рейку от легкового автомобиля.

Похожие темы:

- Дрель. Виды. Устройство. Применение. Работа. Как выбрать

- Аккумуляторный шуруповерт. Виды и устройство. Работа. Применение

- Присадочный станок. Виды. Работа. Применение. Особенности

- Гравер (бормашина). Виды. Работа. Применение. Как выбрать

- Токарный станок. Виды и устройство. Принцип работы и как выбрать

- Коловорот.

Виды и устройство. Плюсы и минусы. Применение

Виды и устройство. Плюсы и минусы. Применение

Сверлильный станок — принцип работы и применение

Сверлильный станок, также известный как сверлильный станок, используется для вырезания отверстий в металле, дереве или любых других материалах, способных выдерживать большие усилия сверления. В сверлильном станке используется сверлильный инструмент, называемый сверлом, который имеет острые режущие кромки на конце. Сверлильные станки подразделяются на 4 класса: чувствительные к вертикали, вертикальные, радиальные и специальные. Некоторые из сверлильных станков, которые подпадают под эти классы, включают вертикальный или колонный сверлильный станок, чувствительный сверлильный станок, групповой сверлильный станок, радиально-сверлильный станок, многошпиндельный сверлильный станок, вертикальный сверлильный станок, портативный сверлильный станок и многие другие.

Конструкция

Компоненты бурового станка:

Основание : Основание действует как опорная конструкция для станка. Обычно он сделан из тяжелого серого железа и имеет прорези для поддержки структур, которые слишком велики для стола.

Обычно он сделан из тяжелого серого железа и имеет прорези для поддержки структур, которые слишком велики для стола.

Колонна : Колонна обычно имеет круглую форму и изготавливается из серого чугуна или ковкого чугуна для более крупных машин или из стальных труб для сверлильных станков меньшего размера. Он поддерживает стол и верхнюю часть сверлильного станка.

Стол : Стол предназначен для перемещения заготовки вдоль колонны. Его также можно поворачивать вокруг колонны, чтобы достичь предполагаемого рабочего положения. Подавляющее большинство рабочих столов имеют прорези, отверстия и другие конструкции в качестве аксессуаров для удержания работы. Некоторые столы также могут вращаться вокруг горизонтальной оси.

Головка : шпиндель, пиноль, шкивы и двигатель размещены в головке сверлильного станка. Клиновой ремень прикреплен к двигателю, приводящему в движение шкив, расположенный в передней части головки. Это, в свою очередь, приводит в движение шпиндель, который заставляет дрель работать. Скорости на ступенчатом V-образном шкивном приводе можно изменять, изменяя положение ремня.

Это, в свою очередь, приводит в движение шпиндель, который заставляет дрель работать. Скорости на ступенчатом V-образном шкивном приводе можно изменять, изменяя положение ремня.

Угловые пластины : Для поддержки затвора за края предусмотрены угловые пластины. Они состоят из отверстий и прорезей, которые помогают прижимать заготовку к столу, а также скрепляют ее. Они также точно выравнивают работу перпендикулярно поверхности стола.

Сверлильные кондукторы: Сверлильные кондукторы используются, когда требуется многозадачность. Когда требуется сделать несколько отверстий в одном конкретном месте. Это также помогает расположить заготовку в удобном положении для сверления. Сверлильный кондуктор также используется для прямого направления сверла с помощью сверлильных втулок.

Рабочий

При подаче питания шпиндель, соединенный с двигателем, начинает работать. Радиальный рычаг регулируется в зависимости от типа операции и высоты обрабатываемой детали. Патрон соединен со шпинделем и удерживает сверло в своих кулачках. Головка сверла настраивается на точку приложения на заготовке и дается подходящая подача. Затем сверло очень легко входит в заготовку. Когда маховик вращается, шестерня, прикрепленная к рейке, также вращается, что преобразует вращательное движение в линейное движение. Этот приводной механизм называется реечным механизмом.

Патрон соединен со шпинделем и удерживает сверло в своих кулачках. Головка сверла настраивается на точку приложения на заготовке и дается подходящая подача. Затем сверло очень легко входит в заготовку. Когда маховик вращается, шестерня, прикрепленная к рейке, также вращается, что преобразует вращательное движение в линейное движение. Этот приводной механизм называется реечным механизмом.

Области применения

Основное применение сверлильного станка — создание отверстий различной формы и размера на любой заготовке. На рынке имеется ряд сверлильных станков для выполнения различных операций. Для завинчивания и крепления используются ручные дрели. Перфоратор используется плотниками для сверления и фиксации деревянных деталей. Аккумуляторные дрели полезны там, где нет электропитания. Фрезерно-сверлильный станок широко применяется в отраслях, где требуется смешивание и измельчение твердых и жидких веществ. Столбовой сверлильный станок (также называемый сверлильным станком) используется в коммерческих целях, где требуется массовое производство просверленных материалов различного размера и формы, таких как металлические листы, пластик, дерево, стекло и т. д. Производительность сверлильного станка зависит от многочисленные факторы, а именно диаметр стойки, нос шпинделя, ход шпинделя, скорость шпинделя и электронный двигатель, используемый в станке.

Аккумуляторные дрели полезны там, где нет электропитания. Фрезерно-сверлильный станок широко применяется в отраслях, где требуется смешивание и измельчение твердых и жидких веществ. Столбовой сверлильный станок (также называемый сверлильным станком) используется в коммерческих целях, где требуется массовое производство просверленных материалов различного размера и формы, таких как металлические листы, пластик, дерево, стекло и т. д. Производительность сверлильного станка зависит от многочисленные факторы, а именно диаметр стойки, нос шпинделя, ход шпинделя, скорость шпинделя и электронный двигатель, используемый в станке.

Автор: Яш Шах

Этот блог, написанный г-ном Яшем Шахом, посвящен станкам, включая мастерские, деревообрабатывающие станки, станки для обработки листового металла, предоставляемые компанией Bhavya Machine Tools, ведущим дистрибьютором станков в Индии.

MF1000/2C Сверлильный станок для пресс-форм до 4 тонн

Фотографии MF1000 /2C

- jpg» data-src=»/uploads/files/IMSA_MF1000-2C_01.jpg»>

- jpg» data-src=»/uploads/files/IMSA_MF1000-2C_06_spot-facing.jpg»>

- jpg» data-src=»/uploads/files/MF1000C_11_IMSA_pezzo_UNIMOLD.jpg»>

Описание MF1000 /2C

СВЕДЕНИЯ И СВОЙСТВА И СЕРИНГИИ IMSA

Для малых и средних форм и вставки для плесени

и для механических компонентов с центральной и вне-центров Ружейный сверлильный станок IMSA MF1000/2C представляет собой последнюю эволюцию предыдущего станка MF1000C, теперь с конфигурацией с двумя шпинделями : два отдельных обрабатывающих блока, расположенных на одной передней бабке: один для нарезания резьбы и обработки, а другой для глубокого сверления с помощью ружейного сверла. . Заготовка с диагональю (диаметром вращения) 1420 мм может вращаться внутри конструкции станка.

Заготовка с диагональю (диаметром вращения) 1420 мм может вращаться внутри конструкции станка.

— Электронный подход к заготовке;

— Электронная проверка на поломку ружейного сверла путем считывания усилия резания;

— Специальная функция преобразования координат для угловой обработки.

По этой причине MF1000/2C оснащен лучшими решениями, которые могут автоматически регулировать эти три параметра до наиболее подходящего значения:

— для подачи масла в пушечную буровую установку: насос высокого давления, управляемый ЧПУ+Инвертор;

— для осветления масла: полная система фильтрации;

— для охлаждения масла: теплообменник (чиллер). Чиллер подключен к параллельному масляному контуру и может гибко располагаться вокруг машины. Не требуется никакого вмешательства для переключения пистолета сверление/фрезерование и обратно: полностью автоматическое переключение с помощью М-функций за несколько секунд.

Не требуется никакого вмешательства для переключения пистолета сверление/фрезерование и обратно: полностью автоматическое переключение с помощью М-функций за несколько секунд.