Структура мартенсита: что это такое, мартенситная сталь

Содержание

МАРТЕНСИТ | Энциклопедия Кругосвет

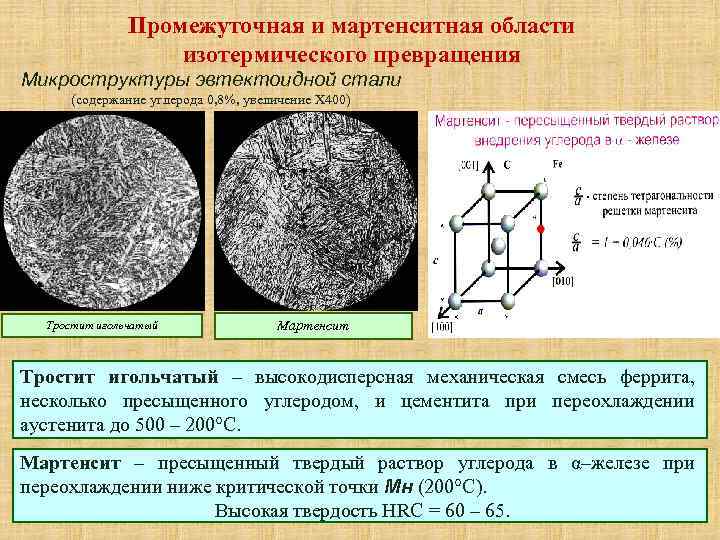

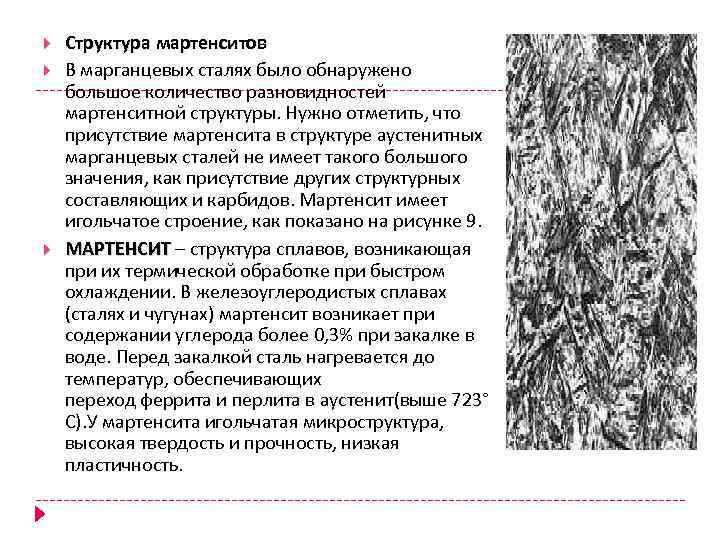

МАРТЕНСИТ – структура сплавов, возникающая при их термической обработке при быстром охлаждении. В железоуглеродистых сплавах (сталях и чугунах) мартенсит возникает при содержании углерода более 0,3% при закалке в воде. Перед закалкой сталь нагревается до температур, обеспечивающих переход феррита и перлита в аустенит (выше 723° С).

У мартенсита игольчатая микроструктура, высокая твердость и прочность, низкая пластичность.

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, т.е. атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объем приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно, атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения составляет тысячи м/с.

Диаграмма состояния железо – углерод соответствует равновесным превращениям в сплавах при медленном нагреве и охлаждении, поэтому мартенситной области на диаграмме нет.

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объеме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твердость и прочность сталей с мартенситной структурой.

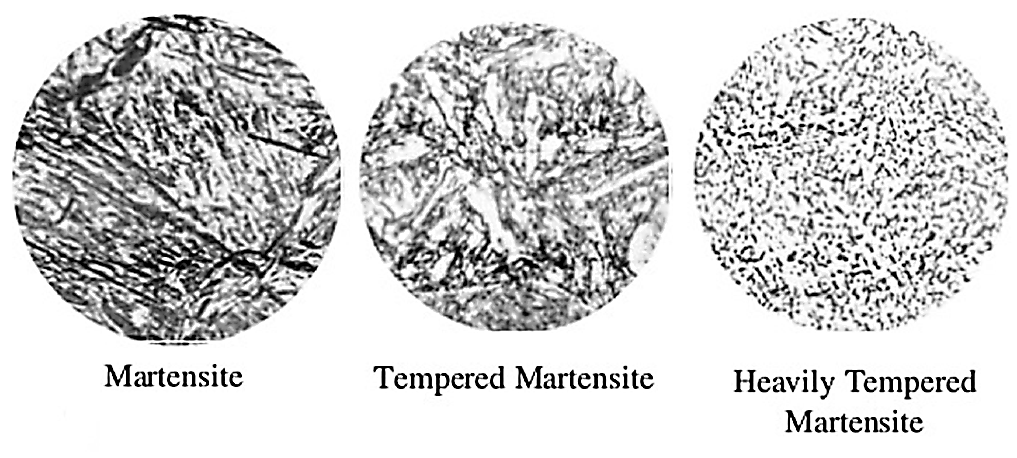

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы – феррит, содержащий очень мало углерода (до 0,03%) и цементит (6,67% углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решетка мартенсита связана постоянными кристаллографическими соотношениями с решеткой исходной структуры аустенита, т.е. плоскости с определенными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определенными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решетках мартенсита и аустенита аналогично.

Мартенситное превращение при охлаждении происходит не при постоянной температуре, а в определенном интервале температур, при этом превращение начинается не при температуре распада аустенита в равновесных условиях, а при на несколько сотен градусов ниже. Оканчивается превращение при температуре значительно ниже комнатной. Таким образом, в интервале температур мартенситного превращения в структуре стали, наряду с мартенситом, есть и остаточный аустенит.

При пластической деформации стали при температурах мартенситного превращения количество мартенсита увеличивается. В некоторых случаях так же влияет упругая деформация.

Кроме железоуглеродистых сплавов, мартенситное превращение наблюдается и в некоторых других, например, сплавах на основе титана.

Лев Миркин

Проверь себя!

Ответь на вопросы викторины «Физика»

Что такое изотоп, чему равно число Авогадро и что изучает наука реология?

Пройти тест

магнитные свойства, мартенситное превращение в стали

В 1902 году структуру кристаллов стали, полученную после закалки, назвали «мартенсит» в честь немецкого металлографа Адольфа Мартенса (1850 – 1914). Она имела специфический иглообразный вид.

В результате нагревания углеродистой стали до состояния аустенита и последующего быстрого охлаждения, в кристаллической решетке углеродистой стали совершаются структурные изменения: кубическая решетка аустенита превращается в тетрагональную. Это происходит потому, что углерод не успевает выделиться из аустенита и задерживается в структуре феррита, искажая ее форму.

Легирующие элементы, растворенные в аустените, производят сходственный эффект. Вновь образованная фаза имеет игольчатую или пластинчатую структуру и называется мартенситом, а процесс перестройки кристаллической решетки мартенситным превращением. Для мартенситных структур характерны прочность и твердость.

Вновь образованная фаза имеет игольчатую или пластинчатую структуру и называется мартенситом, а процесс перестройки кристаллической решетки мартенситным превращением. Для мартенситных структур характерны прочность и твердость.

Мартенситное превращение изучалось при термообработке стали, и вначале этот термин использовался для процесса образования мартенсита в стали, но затем было установлено, что аналогичные превращения можно распространить и на другие полиморфные материалы.

Содержание

Мартенситные превращения в сталях

Теория получения мартенситных сталей

Во время закалки углеродистой стали, содержащей более 0, 25 – 0,3% углерода, наблюдается резкое изменение ее свойств. Сталь получает структуру мартенсита. При определенной температуре нагревания и последующем охлаждении из аустенитных зерен образуются кристаллы мартенсита.

В основе полиморфного мартенситного превращения лежит бездиффузный механизм превращения гамма-железа аустенита с гранецентрированной кубической решеткой кристаллов (ГЦК) аустенита в альфа-железо с объемно центрированной решеткой (ОЦК) мартенсита.

Процесс перекристаллизации происходит с высокими почти дозвуковыми скоростями, благодаря когерентной связи растущих кристаллов мартенсита с исходными кристаллами аустенита. Чем больше структурное и размерное соответствие, тем тоньше иглы мартенсита.

Мартенситная структура представляет собой пересыщенный раствор углерода в альфа-железе, его кристаллы имеют форму призмы. От концентрации углерода и легирующих элементов зависит увеличение длины призмы и уменьшение ее основания, и соответственно повышение прочности и твердости мартенситной стали. Вследствие большой упругости и малой подвижности атомов мартенситное превращение происходит путем кооперативного координированного смещения атомов на расстояния меньше межатомных. Вновь образованная мартенситная фаза является неравновесной системой.

Благодаря пластинчатой (игольчатой) форме кристаллов и пластической деформации (фазовому наклепу), происходящему по мере увеличения несоответствия в положении атомов и нарушения когерентности, мартенситные структуры обладают более высокой прочностью, твердостью и меньшей пластичностью по сравнению с исходными кристаллами аустенитной структуры. Существуют гипотезы о волновой природе процесса пластической деформации.

Существуют гипотезы о волновой природе процесса пластической деформации.

Свойства мартенсита

Характерные для мартенсита твердость и прочность мартенсита обусловлены:

- Искажением кристаллической решетки от внедрения углерода или легирующих элементов.

- Дроблением субзерен, или блочной структуры.

- Увеличением плотности дислокации.

4 типа мартенситных кристаллов стали

- Тонкопластинчатый.

- Бабочкообразный.

- Пластинчатый (линзовидный, двойниковый).

- Пакетный (массивный, реечный, недвойникоый).

Пакетный тип мартенсита (пластины образуют пакет). Пакетное строение у сталей марок 10Х2Г3М, 12Х2Н4, 40ХН, 37ХН3, 30ХГС, 45ХНМФА.

В некоторых высоколегированных сталях образуется тонкопластинчатый мартенсит.

Бабочкообразный тип в своей структуре имеет сочленения пластин двух пластин, похожие на бабочку. Распространен у легированных сталей.

Пластинчатый тип мартенсита на срезе имеет линзовидное строение, напоминающее иглы. Такое строение после закалки наблюдается у углеродистых сталей У2, У12 и высоконикелевых Н31, Н32.

Такое строение после закалки наблюдается у углеродистых сталей У2, У12 и высоконикелевых Н31, Н32.

Пакетный тип характеризуется пакетами, образованными из блоков пластин. Пакетное строение у сталей марок 12Х2Н4, 37ХН3, 30ХГС.

Мартенситные точки

Основной характеристикой сплавов при определенном режиме закалке является мартенситные точки.

Температура начала мартенситных превращений обозначается Мн. При достижении температуры охлаждения стали значений Мн начинается мгновенный лавинообразный процесс перекристаллизации стали. Температура Мн определяется для каждой марки стали экспериментальным путем на металлургических предприятиях. Значение Мн снижается от увеличения количества углерода и легирующих элементов в составе стали.

Температура конца мартенситных превращений обозначается Мк. В промежутке значений температур между Мн и Мк происходит бездиффузная перестройка кристаллической решетки стали. При достижении температуры Мк бездиффузная перекристаллизация прекращается. Для высокоуглеродистых легированных сталей она может быть отрицательной.

Для высокоуглеродистых легированных сталей она может быть отрицательной.

Практика термической обработки сталей на мартенсит

На крупносерийных и массовых производствах для закалки стальных изделий используют автоматические конвейерные линии, на которых производится полный цикл получения необходимой мартенситной структуры для определенных марок стали.

В инструментальных цехах и на опытных производствах инструмент и детали закаляют вручную путем нагрева инструмента в муфельных печах, в ваннах с маслами, солями или расплавленными металлами. Охлаждение производится в разных средах: воде, масле, воздухе. Параметры температур и процесса закалки разрабатывает технолог согласно техническим нормам и марочникам стали.

Поверхностный нагрев осуществляют в тех случаях, когда нужно повысить прочность наружных слоев изделий при сохранении мягкой сердцевины. Поверхностная закалка производится в генераторах высокой частоты.

В зависимости от требуемой температуры нагрева применяют различные соли или смеси солей; так при высокотемпературных нагревах (1000-1300 градусов), используют расплавленный хлористый барий, при нагревах до 750-950 градусов используют смеси солей хлористого бария, хлористого калия и хлористого натрия. При низкотемпературных нагревах 300-550 градусов используют смеси калиевой и натриевой селитр.

При низкотемпературных нагревах 300-550 градусов используют смеси калиевой и натриевой селитр.

В качестве охлаждающих сред при закалке на мартенсит чаще всего применяют жидкие среды различной охлаждающей способности. Обычно используют воду, а скорость отвода теплоты увеличивают добавлением едкого натра. К более мягким охладителям относятся масла – минеральные и трансформаторные.

Виды закалки на мартенсит

- Непрерывная, или закалка в одной среде.

- Закалка в двух средах.

- Ступенчатая закалка.

- Обработка холодом.

После нагревания стального изделия до температуры аустенитной фракции, его резко охлаждают либо в воде (самый простой вариант), либо в подогретых маслах, либо на воздухе в зависимости от состава стали. При таком способе охлаждения появляются коробления, а иногда и трещины.

Во избежание рисков используют закалку в двух средах. После нагрева изделие погружают в воду, некоторое время выдерживается, и затем дальнейшее охлаждение до температуры до Мк происходит в более мягкой среде. Этот способ походит для серийных производств.

Этот способ походит для серийных производств.

При ступенчатой схеме охлаждения, сталь, погружают в охлаждающую жидкость, с температурой, превышающей Мп на 60-100 градусов, выдерживают расчетное время, и в дальнейшем охлаждают на спокойном воздухе. Такому виду охлаждения подвергают малогабаритный инструмент из средне- и низколегированных сталей.

К охлаждению в холоде (жидком азоте) обычно прибегают в случаях, когда Мк для марки стали оказывается ниже нуля. Это высоколегированные углеродистые марки, используемые для изготовления мерительного инструмента и элементов подшипников качения.

Применение мартенситных марок стали

В мартенситные стали добавляют легирующие элементы, чтобы получить нужные свойства сплавов: прочность, износостойкость, хладо-жаропрочность, коррозийную стойкость. В одной марке легированной стали может быть до 7 легирующих элементов. Стали легируют никелем, хромом, азотом, вольфрамом, бериллием, ванадием, кремнием, молибденом, медью, бором.

Обычно в обозначении стали зашифрованы легирующие добавки и их количество (38ХН3МФА), некоторые экспериментальные шифруются буквой Э. В этом случае буква не отражает состава стали – ЭИ, ЭП3. Иногда стали, предназначенные для изготовления выпускных авиационных и автомобильных клапанов, называют сокращенно – сильхромы.

Легированные мартенситные стали способны противостоять агрессивным среда: кислотам, щелочам, солям, агрессивным газам. По применению мартенситные стали бывают коррозионностойкие, жаростойкие, жаропрочные и стали специального назначения.

Коррозионностойкие марки сталей (15Х28, 20Х13, 12Х18Н9) применяют на опытных производствах, в химической промышленности.

Жаростойкие марки сталей (ХН60Ю, 12Х25Н16Г7АР, (15Х6СЮ) используют для изготовления деталей, которые работают под умеренной нагрузкой при температурах до 1000 градусов.

Изделия из жаропрочных марок сталей (15Х6СЮ, 08Х13, 14Х17Н2) могут работать под нагрузкой весьма длительный и длительный период при высоких температурах.

К специальным сталям можно отнести стали, из которых катают броневой сэндвич. Отдельное место занимает сталь Гадфильда (1,1% углерода, 13% магния). При работе в условиях высоких давлений происходит самопроизвольная пластическая деформация и соответственно увеличивается степень ее прочности. Уникальные механические свойства пока не до конца изучены.

Магнитные свойства мартенситной стали

У мартенситной структуры кристаллической решетки стали ярко выражены магнитные свойства. Мартенсит – ферромагнетик в чистом виде. Однако выдержать идеальный химический состав сложно. Углеродистые мартенситные стали, легированные молибденом, кобальтом и хромом (ЕХ9К15М2), кобальтом и хромом (ЕХ5К6), хромом (ЕХ3) можно отнести магнитотвердыми материалами.

Легирование кобальтом наиболее эффективно с точки зрения магнетизма – у атомов кобальта присутствует магнитный момент, таким образом, остаточная индукция мартенсита возрастает. Низкая цена и легкость механической и термической обработки дает возможность применения мартенситных сталей в магнитных системах в качестве переключателей для изменения направления при подаче управляющих сигналов.

Свариваемость мартенситных сталей

Технологии сварки мартенситных сплавов усложняются повышенной хрупкостью металла после закалки. Эти типы стали варят после предварительного нагрева примерно от 200 до 450 градусов, температура окружающей среды не должна быть отрицательной. Обычно детали из стали мартенситной группы сваривают методами ручной дуговой сварки электродами, покрытыми специальными составами. Иногда используют и другие виды сварки: аргонодуговые, электрошлаковые, под флюсом.

Мартенситные трансформации в полиморфных кристаллах

Аналогичные мартенситные превращения, когда атомы не меняются местами, а только смещаются друг относительно друга на расстояния, меньшие, чем межатомные (сокращение межатомных связей и изменение углов между ними), наблюдаются не только в сплавах железа, но и в других полиморфных кристаллах.

Такие превращения, их еще называют метаморфозными, имеют место в сталях, чистых металлах: железе, кобальте, титане, литии, как минимум в 35 металлах, в твердых растворах на их основе, в полупроводниках и в полимерах, в интерметаллидах.

В отличие от нормальных равновесных полиморфных превращений мартенситные превращения бездиффузны и метастабильны. Эти превращения носят неравновесный характер. Физика металлов гласит: неравновесные состояния должны быть саморганизованными.

С точки зрения второго закона термодинамики мартенситные трансформации в веществах происходят с убыванием энтропии. Это означает, что кристаллические структуры таких превращений являются результатом самоорганизации, а их параметры приближаются к сверхкритическим.

Структура интерметаллида моноалюминида никеля после мартенситного превращения способна выдерживать температуры до 1300 градусов при высоких нагрузках, но из-за повышенной хрупкости применяется только в качестве жаростойкого покрытия газотурбинных двигателей.

Некоторые интерметаллиды с мартенситными структурами, имеющими в своем составе, платину используют в качестве катализаторов в производстве азота. В связи с ужесточением экологических норм для автомобилей ведутся разработки по дожиганию продуктов сгорания с применением интерметаллидов.

На кристаллах некоторых полупроводников (кремний, германий) можно наблюдать прямые или обратные бездиффузные фазовые переходы состояний. Эксперименты по термообработке кремниевых пластин были реализованы на производстве с 20% экономическим эффектом.

Исследуя процесс обратимости мартенситных трансформаций на перекристаллизации сплава TiNi (интерметаллида), обнаружено изменение размеров образцов.

Эффект памяти

Дальнейшие эксперименты с различными материалами показали, что многие полиморфные кристаллы могут проявлять такие свойства как эффект памяти формы, сверхупругость и сверхпластичность.

Деформация и ее уменьшение или даже полное восстановление исходных форм при обратном протекании мартенситных превращений названо эффектом памяти формы. А все явления, связанные с мартенситными превращениями в веществах объединены под одним названием «необычные физико-механические свойства».

Эффект памяти формы уже сегодня используется в гидравлических муфтах в кораблестроении и авиации, в демпфирующих приспособлениях, в термореле, в медицине для лечения сколиоза, соединения сломанных костей, в хирургии сердца, в стоматологии.

Итог

Фундаментальные исследования мартенситных превращений, начатые советским ученым Г. В. Курдюмовым, который впервые предложил теорию бездиффузного мартенситного превращения, продолжаются более 60 лет. Технологии на основе «необычных физико-механических свойств» мартенситных материалов могут быть особенно востребованы в самых передовых отраслях промышленности. В оборонной, в авиа-космической, в точном приборостроении, в электронике, в нанопроизводствах, в медицине и даже косметологии.

nglos324 — мартенсит

nglos324 — мартенсит

| |||||||||||

| Мартенсит представляет собой метастабильный твердый раствор внедрения углерода в железе.  Он формируется Он формируетсякогда аустенит быстро закаливается до комнатной температуры и может иметь ОЦК структура при низких концентрациях углерода или объемно-центрированная тетрагональная структура при высоких концентрациях углерода. Мартенситное превращение включает сдвиг решетки и может происходить со скоростью звука. Потому что На фотографии показана микроструктура мартенсита в | |||||||||||

| От кого: Флинн и Троян, «Машиностроение Материалы и их применение».  Хоутон Миффлин (1986) | |||||||||||

Мартенсит

О компании

Верстак

Инструментальная сталь

Проекты

Подъемный рубанок

Деревообрабатывающие звенья

фракталы

СПАМ Хайку

Карта сайта

Контакт

Главная

Мартенсит представляет собой объемно-центрированную тетрагональную форму железа, в которой растворено некоторое количество углерода.

Мартенсит образуется при закалке, когда гранецентрированная кубическая решетка аустенита

искажается в объемно-центрированную тетрагональную структуру без потери содержащихся в ней атомов углерода в

цементит и феррит.

Вместо этого углерод сохраняется в кристаллической структуре железа, которая слегка растягивается, чтобы

уже не куб. Мартенсит представляет собой более или менее пересыщенный углеродом феррит.

Сравните размер зерна на микрофотографии с мартенситом отпуска.

| Объемно-центрированная тетрагональная ячейка | Микрофотография мартенситной структуры |

|---|---|

Мартенситное превращение: объяснение загадочных свойств

Разница между аустенитом и мартенситом в некотором смысле весьма мала: в то время как элементарная ячейка

аустенит представляет собой совершенный куб, при превращении в мартенсит этот куб искажается

так что он немного длиннее, чем раньше, в одном измерении и короче в двух других.

Математическое описание этих двух структур совершенно различно по причинам симметрии.

но химическая связь остается очень похожей. В отличие от цементита, который имеет связь, напоминающую

керамических материалов твердость мартенсита трудно объяснить с химической точки зрения.

Объяснение зависит от тонкого изменения размеров кристалла и скорости мартенситного превращения.

Аустенит превращается в мартенсит при закалке примерно со скоростью звука — слишком быстро для углерода.

атомы выходят из раствора в кристаллической решетке. Возникающее в результате искажение элементарной ячейки приводит к бесчисленным

решетка

дислокаций в каждом кристалле, состоящем из миллионов элементарных ячеек. Эти дислокации формируют кристаллическую структуру

Чрезвычайно устойчив к напряжению сдвига, а это означает, что его нельзя легко помять и поцарапать. Представьте разницу

между разрезанием колоды карт (никаких дислокаций, идеальных слоев атомов) и разрушением кирпичной стены (даже без раствора).

Эта статья находится под лицензией GNU Free Documentation License. Он использует материал из статьи Википедии «Мартенсит».

Face Centered Tetragonal, изображение из статьи Википедии «Кристаллическая структура».

Мартенситная микрофотография Copyright © British Steel; Используется с разрешения Corus.

Copyright © 2006 Peter L Berglund.