Стыковка арматуры по длине: таблицы размеров стыковки всех диаметров по СНиП, правила соединения перехлеста

Содержание

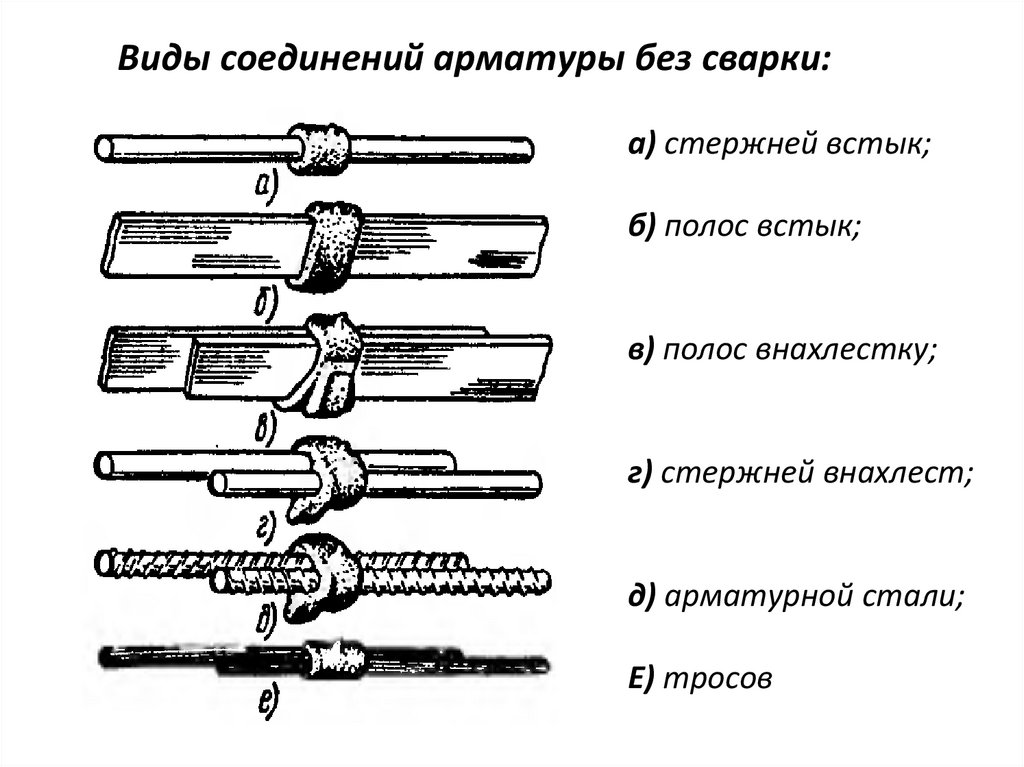

Способы соединения стальной арматуры | Вязка арматурных стержней

Современные технологии строительства предусматривают несколько видов соединения арматуры: механический с использованием сварочного аппарата, с применением вязальной проволоки или пластиковых хомутов. Рассмотрим основные особенности каждой из этих методик.

Механический способ соединения арматуры

По сравнению с другими технологиями, механическая стыковка имеет ряд преимуществ.

- Не требуется нахлеста, что обеспечивает экономию металла. Нахлест увеличивает расход арматуры на четверть.

- По сравнению со сваркой, во-первых, это более производительный процесс, во-вторых, не требуется высокая квалификация работников.

Дополнительные плюсы механических стыковых соединений – прочность полученной конструкции и возможность реализации этой технологии при любых погодных условиях.

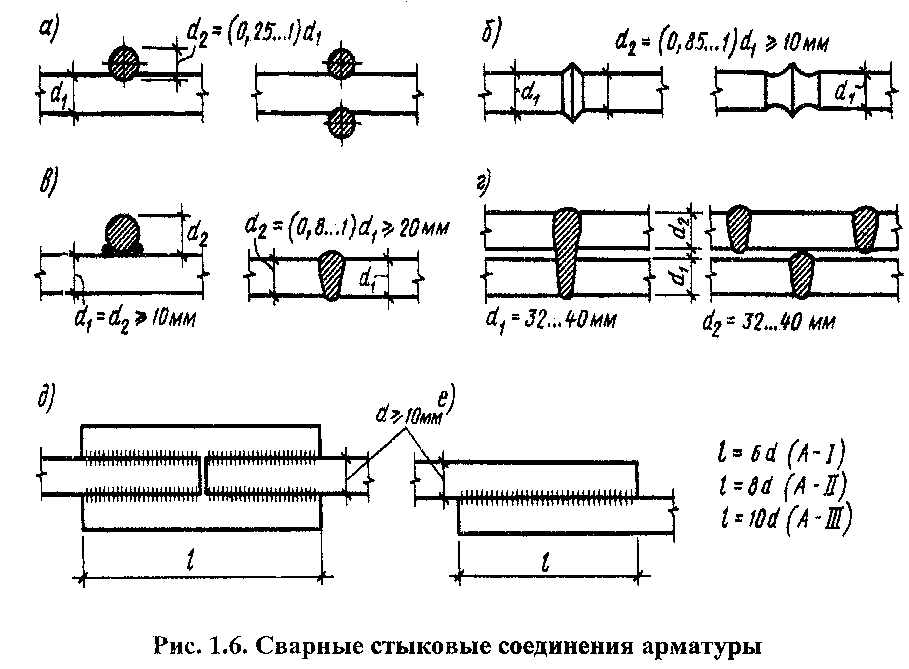

Для осуществления механической стыковки применяют в качестве оборудования гидравлический пресс, в качестве расходных материалов – стальные муфты. Ускорить механическое соединение стержней арматуры можно с помощью муфт с центральной перегородкой. Пруты вставляются в муфту, которую обжимают с помощью пресса. Наличие сменных штампов в прессе обеспечивает возможность работы с арматурой разного диаметра. Процесс осуществляют два человека.

Ускорить механическое соединение стержней арматуры можно с помощью муфт с центральной перегородкой. Пруты вставляются в муфту, которую обжимают с помощью пресса. Наличие сменных штампов в прессе обеспечивает возможность работы с арматурой разного диаметра. Процесс осуществляют два человека.

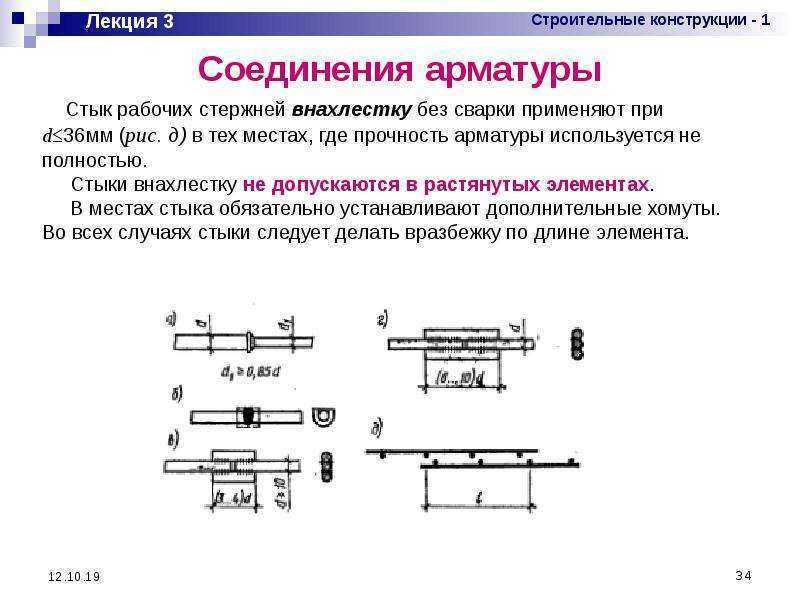

Соединение арматуры сваркой

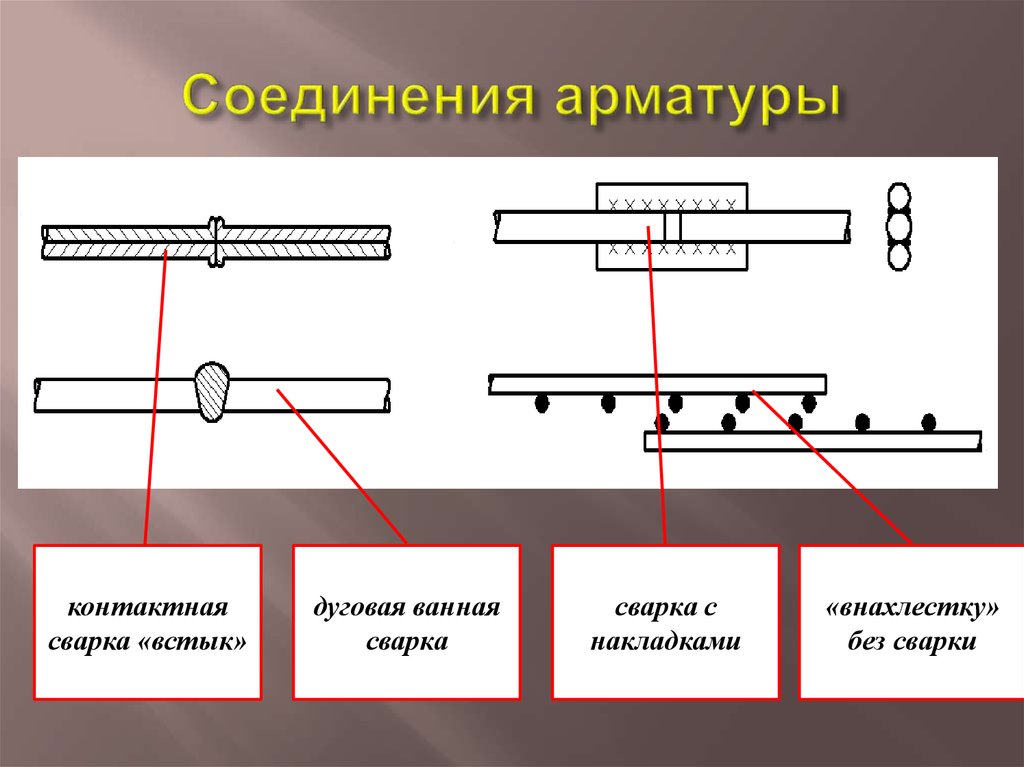

Сварочный способ стыкования арматурных стержней – востребованная технология. Существует несколько вариантов ее реализации.

- Сварка протяженным швом применяется для стыкования горизонтальных и вертикальных прутов. Используется сварка арматуры внахлест или с использованием накладок. Швы могут быть одно- или многопроходными, что определяется диаметром прутов.

- Сварка многослойными швами применяется в основном для вертикально расположенных стержней, используемые электроды – с фтористокальциевым покрытием.

- Для стержней 14-40 мм с предварительной сборкой в кондукторах применяют сварное соединение арматуры с формированием принудительного шва.

Процесс проходит с использованием формирующих устройств.

Процесс проходит с использованием формирующих устройств.

Сварка – удобный тип соединения усиливающих стержней, но ему характерны определенные минусы:

- в области шва происходит изменение микроструктуры металла, вызывающее снижение прочности и жесткости упрочняющего каркаса;

- сварной шов слабо работает на изгиб, что может привести к разрушению каркаса уже при вибрировании бетонной смеси;

- для создания фундаментов сварные соединения рекомендованы только при строительстве объекта на устойчивых типах грунтов, не склонных к сильному оседанию.

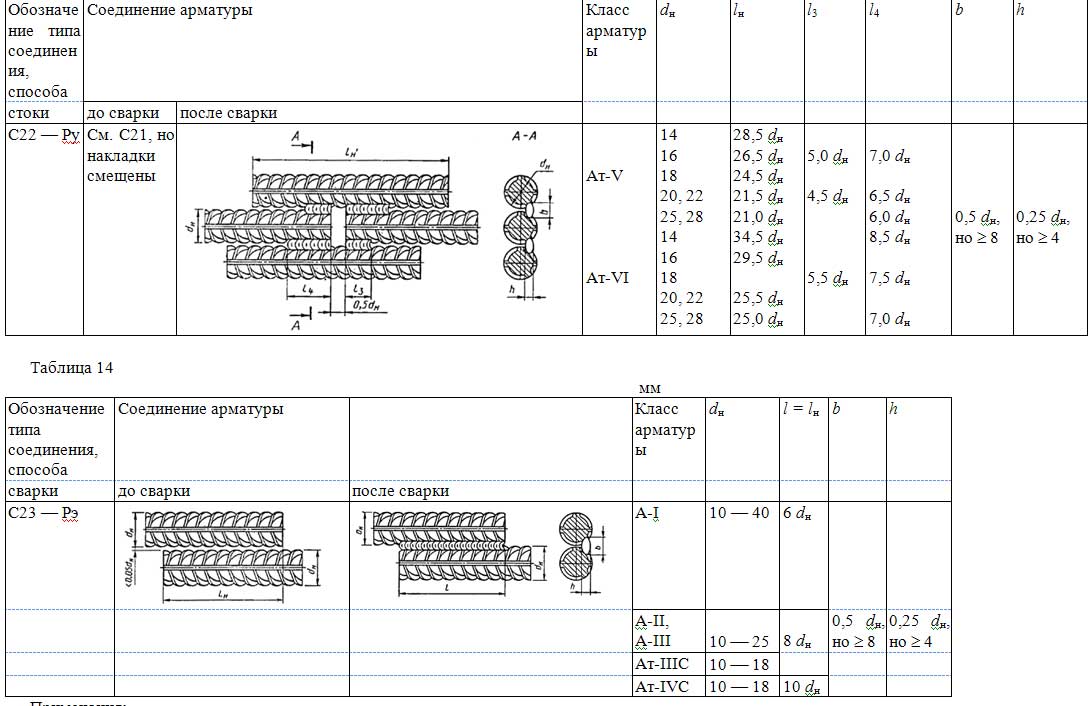

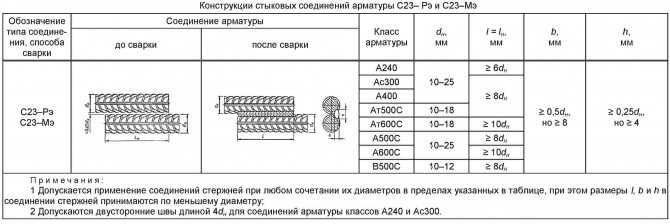

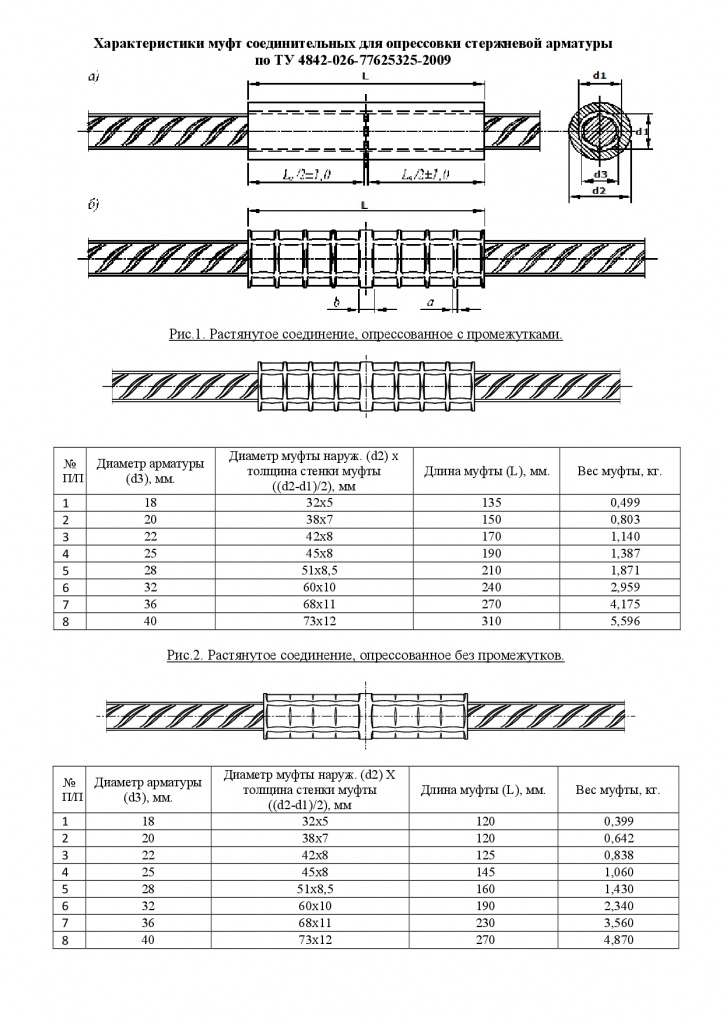

Правила, как соединять арматуру в углах ленточного фундамента, изложены в СП 52-101-2003 в пункте 8.3.26, в ГОСТе 14098-2014 регламентированы основные правила соединения арматуры сваркой.

Особенности вязки арматурных стержней

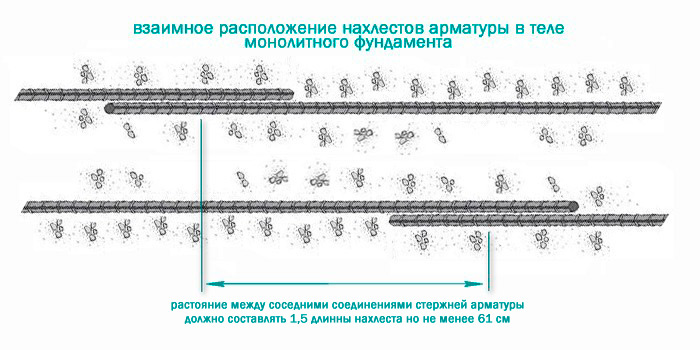

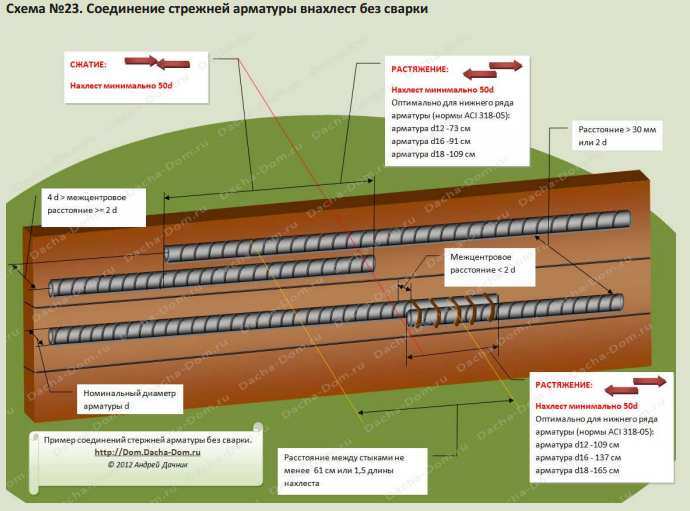

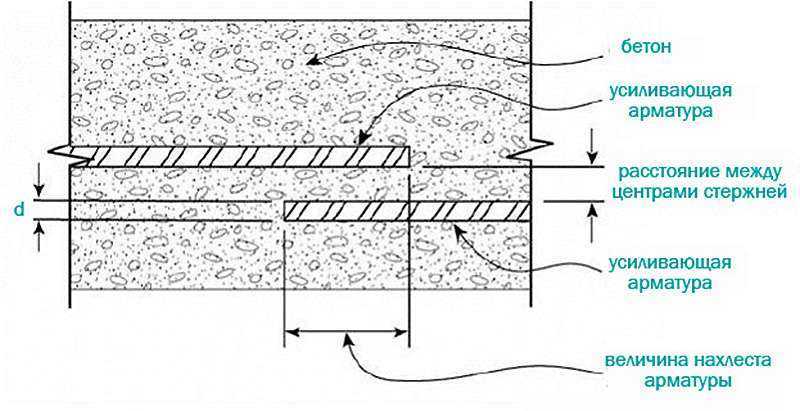

Способ вязки заключается в укладке прутов с нахлестом с обвивкой отожженной проволокой из низкоуглеродистой стали диаметром 1,0-1,2 мм. Для создания прочной конструкции не рекомендуется применять проволоку, покрытую ржавчиной или уже бывшую в употреблении. Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.

Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.

Плюсы соединения арматуры без сварки – не нарушается структура металла, узлы обеспечивают необходимую степень подвижности арматуры, вязка может осуществляться как на строительной площадке, так и в цеху.

Стыковка арматуры. Сварка арматуры.Чем и как?

Сварка арматуры — это стыковка арматуры вдлину и сварка вкрест наряду с вязкой проволокой и соединением с помощью муфт для получения соединений.

Сварка арматуры производится с помощью следующих видов:

— сварка сопротивлением (

контактная точечная сварка

вкрест,

стыковая сварка

торцов )

— дуговая ручная и полуавтоматическая.

Сварка сопротивлением используется только стыковка стальной арматуры и основана на законе Джоуля-Ленца, который устанавливает зависимость между нагревом в проводнике тока и самим током, протекающим по нему, а также сопротивлением проводника и временем протекания тока.И имеет следующую формулу Q=I2*R*t. Перед сваркой арматурные заготовки необходимо прижать друг к другу. В случае точечной сварки заготовки прижимаются в крест, в случае стыковой сварки арматурные прутки прижимаются вдоль центальной оси. В точке сжатия образуется контакт, обладающий сопротивлением R. На величину сопротивления влияют такие параметры, как материал арматуры, усилие сжатия, наличие ржавчины и других загрязнений.

Сварка арматуры начинается с режима сжатия. От величины сжатия зависят дальнейшие параметры сварки и, в конечном счете, величина осаждения заготовок, если это параметр, контролируемый по параметрам качества. По достижении необходимой величины сжатия подается сварочный импульс, разогревающий металл, и заканчивается проковкой, за время которой металл кристализуется с образованием прочного соединения. Величина нагрева- это тоже качественная характеристика.При недостаточном нагреве не получится требуемая прочность соединения. При избыточном нагреве снижаются механические свойства шва вследствие укрупнения зёрен в металле.

Величина нагрева- это тоже качественная характеристика.При недостаточном нагреве не получится требуемая прочность соединения. При избыточном нагреве снижаются механические свойства шва вследствие укрупнения зёрен в металле.

Стыковка арматуры разного диаметра производится в основном при крестообразном соединении. В этом случае параметры сварки задают по минимальному диаметру плюс 10-15 %

Сварка арматуры может производится не только вкрест, но и вдоль. В этом случае происходит стыковка арматуры внахлест или стыковка арматуры встык. При стыковке арматуры в нахлест все процессы идут также, как и при сварке сопротивлением. Причем, при проведении контактной сварки вкрест в процессе сдавливания разогретые арматурные стержни осаждаются на 12-20 % от своего диаметра.(минимально)

Для контроля результатов сварки по ГОСТ 14098-2014 следует руководствоваться данными из таб.2 .ГОСТ сварка арматуры 14098-2014

Сварка арматуры в стык производится в целях увеличения длины арматурных прутьев либо из коротышей ( в крупных заготовительных цехах, где накапливается большое количество неликвидов), либо для использования в тех изделиях, где длина арматурных прутьев превышает стандартную ( каркасы мостовых опор, например). Стыковка арматуры может производится как с помощью сварки ( сварка оплавлением или сопротивлением ), так и с помощью обжимных или резьбовых муфт. Для стыковки стальной арматуры по длине используются машины для сварки сопротивлением (до 12 мм) или оплавлением (свыше 14 мм ).

Стыковка арматуры может производится как с помощью сварки ( сварка оплавлением или сопротивлением ), так и с помощью обжимных или резьбовых муфт. Для стыковки стальной арматуры по длине используются машины для сварки сопротивлением (до 12 мм) или оплавлением (свыше 14 мм ).

Сварка арматуры может производится с использование дуговых процессов. При дуговом способе расплавленный металл электрода с покрытием ( электроды МР 3, УОНИ 13 55 ) или сварочной проволоки (СВ08Г2С, СВ08ГС ) соединяет два и более прутка арматуры с образованием сварочного шва. Сварочный шов представляет собой сплав основного металла арматуры с металлом сварочной проволоки, которые перемешиваются в т.н. сварочной ванне.

На производствах арматура доставляется как рубленная (мерная и не мерная), так и в бухтах. Для изготовления тех или иных изделий ( плоских или объемных каркасов) арматуру необходимо выпрямить ( при поставке в бухтах) и нарубить. Для этих целей исп��льз����ется правильно отрезной станок, который позволяет при протяжке арматуры её выпрямлять и нарезать в заданный размер.

Детализация железобетонных плит

Содержание

Конструктивная детализация представляет собой процесс интерпретации проектной информации и инструкций с использованием чертежей и спецификаций. В железобетонных плитах и других конструкциях детализация влечет за собой использование чертежей и спецификаций для указания размеров и расположения конструктивных элементов, свойств материалов, прозрачного покрытия, размеров арматуры, промежутков и расположения.

Обязанность конструктора и Детейлер , чтобы убедиться, что информация, представленная на чертеже, верна, поскольку она будет использоваться для выполнения на месте. Суть данной статьи заключается в предоставлении информации о нормах детализации железобетонных плит согласно требованиям Еврокодов и практики Великобритании.

Подробная информация

Информация о конструкции, которая должна быть предоставлена при детализации железобетонных плит, включает:

- План и чертежи в разрезе, включая детали отверстий и выступов и т.

д.

д. - Марка бетона и размер заполнителя (минимальный стандарт 25/30 МПа и 20 мм).

- Номинальное покрытие для армирования и контроля конструктивных соображений, огнестойкости или долговечности (стандарт 20 мм для внутренних условий 40 мм для внешних условий).

- Проходы и положения основных арматурных стержней. Это должно включать:

- диаметр, шаг стержней и расположение (например, T1, T2, B1, B2 и т. д.)

- Тип армирования и характеристики соединения (стандарт: H)

- Крепежные размеры для размещения участков стержней и концов стержней.

- Подробная информация о любых стержнях с особым моментом, соединяющих плиту со стеной или колонной.

- Подробная информация о правилах отсечки, если они отличаются от стандартных, показанных в разделе «Сведения о модели».

- Необходимы детали ткани. Для кессонных плит это должно включать ткань, необходимую для верхней и нижней части сплошных секций вокруг колонн. Должно быть дано достаточно подробностей, чтобы показать, что армирование подойдет на доступную глубину с учетом нахлестов ткани.

Следует указать дополнительную площадь, необходимую для нахлестов, в противном случае для нахлестов шириной 300 мм будет принято 22%.

Следует указать дополнительную площадь, необходимую для нахлестов, в противном случае для нахлестов шириной 300 мм будет принято 22%. - Детали вставок, напр. кабелепроводы, кабельные каналы, крепления облицовки и т. д. должны быть предусмотрены там, где затрагивается размещение арматуры.

Минимальная площадь армирования сплошных плит

Согласно пп. 9.3.1.1, 9.3.1.2 и 9.2.1.1 ЭК2;

- Усиление натяжения:

- A S, MIN = 0,26B T DF CTM /F YK ≥ 0,0013B

1

≥ 0,0013B0 d

где:- b t – средняя ширина зоны растяжения

- d – эффективная глубина

- f ctm определяется из табл. прочность

- A S, MIN = 0,26B T DF CTM /F YK ≥ 0,0013B

- Это также относится к номинальной арматуре.

- Минимальное армирование дна в направлении пролета: 40 % от максимально необходимого армирования.

- Минимальная верхняя арматура на опоре (например, при наличии частичной фиксации): 25 % от максимальной требуемой арматуры в пролете, но не менее А с, мин . Это может быть уменьшено до 15% для концевой опоры.

- Второстепенная поперечная арматура: 20 % от основной арматуры, за исключением случаев, когда отсутствует поперечный изгиб (например, вблизи непрерывных стеновых опор).

- Предпочтительный минимальный диаметр арматуры для сплошных плит: 10 мм.

Площадь нижней арматуры, предусмотренной в опорах с малой торцевой фиксацией или без нее, предусмотренной проектом, должна быть не менее 0,25 площади, предусмотренной в пролете.

Расстояние между стержнями

В соответствии с пунктами 8.2 и 9.3.1.1 EC2, рекомендуемый минимальный шаг арматурных стержней составляет 75 мм и 100 мм для нахлестов.

Максимальный расстояние стержней для плитов

• Основные столбцы: 3H ≤ 400 мм (в областях концентрированных нагрузок 2H ≤ 250 мм )

• Сторонние шарниры: 3,5 мм )

• Сторонние шарниры: 3,5 мм ) (в зонах сосредоточенных нагрузок 3h ≤ 400 мм )

Где h — толщина плиты.

Анкеровка и притирка стержней

Для высокопрочной стали марки 500 в таблице ниже приведены типичные длины анкеровки и длины нахлеста для «хороших» и «плохих» условий склеивания. Для концов, находящихся на «прямых опорах», длина анкеровки за лицевой стороной опоры может быть уменьшена до d , но не менее чем большее из значений: 0,3 l b, rqd , 10b или 100 мм.

Таблица 1 : Стандартная анкеровка и длина внахлест для массивных плит

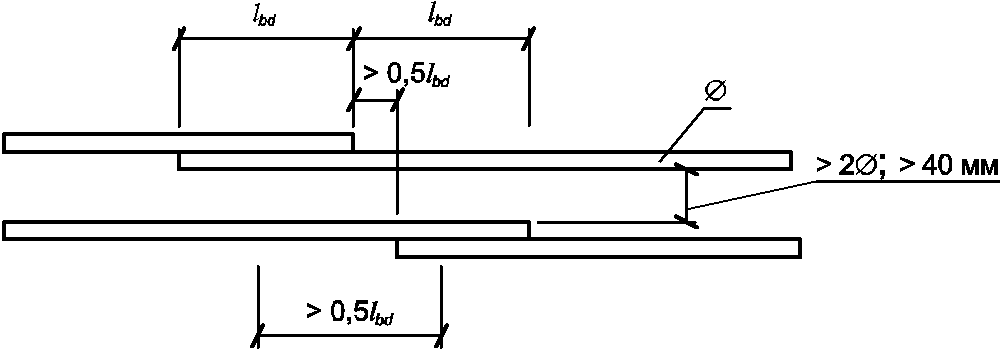

Если нагрузка ненормально высока или точечные нагрузки расположены близко к опоре, следует обратиться к EC2, разделы 8 и 9. Предусмотренная длина нахлеста (для номинальных стержней и т. д.) должна быть не менее 15-кратного размера стержня. или 200 мм, в зависимости от того, что больше. Расположение стержней внахлестку должно соответствовать рисунку 1;

Рис. 1: Указания по нахлесту в сплошных плитах

Упрощенные правила усечения для арматуры

Когда армирование обеспечено только в минимальном процентном соотношении, при детализации железобетонных плит не должно быть усечений. Упрощенные правила нарезки стержней могут применяться без диаграмм изгибающих моментов при условии приблизительной одинаковости соседних пролетов (в пределах 15 %) и равномерного распределения нагрузки. Упрощенные правила усечения в сплошных плитах показаны на рисунках 2–5.

Упрощенные правила нарезки стержней могут применяться без диаграмм изгибающих моментов при условии приблизительной одинаковости соседних пролетов (в пределах 15 %) и равномерного распределения нагрузки. Упрощенные правила усечения в сплошных плитах показаны на рисунках 2–5.

На внутренних опорах в односторонних и двусторонних плитах верхняя арматура должна заходить в пролет на 0,3 длины пролета, как показано на рисунке 2.

Рисунок 2 в сплошных плитах

Когда торцевая опора сплошной односторонней или двусторонней плиты полностью защемлена (например, когда сплошная плита опирается на стену жесткости), стержни должны быть возвращены в пролет на 0,3 x пролет как показано на рис. 3.

Рисунок 3: Правила усечения для защемленной торцевой опоры

Для внешней незакрепленной опоры (например, плиты, опирающиеся на каменные стены) нижняя арматура должна быть возвращена на 0,1 x пролет. Там, где существует частичная фиксация (например, торцевая опора плиты, опирающаяся на балки), нижняя арматура должна быть возвращена на 0,15 x пролет.

Рисунок 3: Правила усечения для свободной торцевой опоры плит

На консолях основная верхняя арматура должна заходить в пролет не менее чем на 1,5-кратная длина консоли или 0,3-кратная длина пролета в зависимости от того, что больше. Также рекомендуется предусмотреть не менее 50% верхней арматуры в нижней части, чтобы помочь контролировать прогиб.

Рис. 4: Правила укорачивания консолей

В других случаях укорачивание основной продольной арматуры должно быть связано с диаграммами изгибающий момент/поперечная сила.

Обозначения для размещения слоев арматуры

Арматура крепится слоями, начиная с нижней части плиты вверх, и метки стержней предпочтительно должны следовать аналогичной последовательности нумерации.

Обозначения следующие:

• сокращение для верхнего внешнего слоя Т1 (или ТТ)

• сокращение для верхнего второго слоя Т2 (или НТ)

• сокращение для нижнего второго слоя В2 (или НВ)

• сокращение для нижнего внешнего слоя слой B1 (или BB)

Рисунок 5 : Обозначение слоев арматуры

Арматурные стержни и индикаторные линии

В детализации плит каждому арматурному стержню назначается метка стержня. Каждая метка стержня уникальна для типа арматуры, марки, размера, размеров и формы. Поэтому метка штриха может представлять собой один столбец или группу столбцов. Каждая метка стержня представлена на плане в виде типичного стержня, начерченного в масштабе с использованием толстой линии (как правило, линии арматурных стержней должны быть толще, чем все другие линии на деталировочном чертеже).

Каждая метка стержня уникальна для типа арматуры, марки, размера, размеров и формы. Поэтому метка штриха может представлять собой один столбец или группу столбцов. Каждая метка стержня представлена на плане в виде типичного стержня, начерченного в масштабе с использованием толстой линии (как правило, линии арматурных стержней должны быть толще, чем все другие линии на деталировочном чертеже).

Арматурный стержень располагается примерно посередине своей индикаторной линии (также называемой линией-выноской), место соединения стержня и индикаторной линии выделено большой точкой. Первый и последний бары в зоне из нескольких баров представлены короткими толстыми линиями, их протяженность указана стрелками. Изгибы или крюки, когда они встречаются на любом конце типичного стержня, представлены точкой среднего размера или чем-то подобным, как показано на рисунке 7 (b).

Иногда крюки или изогнутые стержни изображают на плане как бы лежащими (см. рис. 7а). На самом деле это самый распространенный метод детализации. Однако на месте может возникнуть путаница, если некоторые из этих стержней должны быть закреплены горизонтально, а некоторые — вертикально. Разделы и примечания должны быть предоставлены для разъяснения этого метода, если он используется.

Однако на месте может возникнуть путаница, если некоторые из этих стержней должны быть закреплены горизонтально, а некоторые — вертикально. Разделы и примечания должны быть предоставлены для разъяснения этого метода, если он используется.

Пример

Рис. 6 : Типовая свободно опертая панель плиты

Рассмотрим панель плиты, показанную выше, при допущении, что она свободно опирается. Армирование, указанное во всех направлениях, составляет h22 на расстоянии 200 мм.

Чтобы рассчитать количество арматурных стержней, которые необходимо установить в каждом направлении, можно выполнить следующие шаги;

В направлении короткого пролета ;

n = [(l x – b w – p )/ p ] + 1 = [(3105 – 230 – 200)/200] + 1 = 14,375 (предусмотреть 15 кол-во стержней h22)

армирование начинается на расстоянии 0,5р от лицевой стороны балки.

Аналогично в направлении длинного пролета ;

n = [(l y – b w – p )/ p ] + 1 = [(3470 – 230 – 200)/200] + 1 = 16,2 (обеспечить 17 кол-во стержней h22)

Примечание. На месте вы в конечном итоге получите расстояние между центрами чуть меньше 200 мм (около 178 мм, что хорошо/консервативно). Но если вы укажете 16 номеров, у вас будет интервал более 200 c/c, что не очень хорошо.

На месте вы в конечном итоге получите расстояние между центрами чуть меньше 200 мм (около 178 мм, что хорошо/консервативно). Но если вы укажете 16 номеров, у вас будет интервал более 200 c/c, что не очень хорошо.

Рисунок 7 : (a) Крюки/изгибы, нарисованные в плане, как если бы они лежали горизонтально (b) Крюки/изгибы, обозначенные средней точкой

На рисунке 7(a) изгиб/крюк изображен в плане как плоский, а на рис. 7(b) он представлен точкой среднего размера. Любой метод приемлем в стандарте, но в Нигерии более популярен первый.

При наличии нескольких зон/панелей с одинаковыми метками тактов количество тактов в каждой панели может быть записано, а общее количество суммировано в вызове. Это экономит время и место на бумаге при детализации железобетонных плит. Пример показан на рисунке 8;

Рисунок 8 : Детализация одинаковых меток баров в нескольких зонах/панелях

Если на бумаге есть серьезные ограничения по пространству, вызов баров можно написать вдоль индикаторных линий, как показано на Рисунке 9. В крайних случаях можно быть написаны вдоль столбцов.

В крайних случаях можно быть написаны вдоль столбцов.

Рисунок 9 : Обозначение армирования, написанное вдоль индикаторных линий в плите

Когда стержни должны быть детализированы в панели/зоне, размер которой варьируется, следует использовать подход, показанный на рисунке 10;

Рисунок 10 : Детализация арматуры в зоне разного размера

Краевая арматура

Согласно п. 9.3.1.4 EC2, арматура должна располагаться вдоль свободных (неопорных) краев плит и в углах, опирающихся на обе стороны. Это позволяет распределять локальные нагрузки, что помогает предотвратить недопустимое растрескивание. Эта арматура может поставляться в виде U-образных стержней, как показано на рисунке 11.

Рисунок 11 : Элементы арматуры на свободном крае плиты

Размещение швов в бетонных плитах – зачем, как и когда

Усадочные/упорные швы размещаются в бетонных плитах для предотвращения случайного растрескивания. Свежая бетонная смесь представляет собой жидкую пластичную массу, которой можно придать практически любую форму, но по мере затвердевания материала происходит уменьшение объема или усадка. Когда усадка сдерживается контактом с поддерживающими грунтами, гранулированной засыпкой, прилегающими конструкциями или арматурой внутри бетона, в бетонном сечении возникают растягивающие напряжения. Хотя бетон очень прочен при сжатии, его прочность на растяжение составляет всего 8-12 процентов от прочности на сжатие. По сути, растягивающие напряжения воздействуют на самое слабое свойство бетонного материала. Результат – растрескивание бетона.

Свежая бетонная смесь представляет собой жидкую пластичную массу, которой можно придать практически любую форму, но по мере затвердевания материала происходит уменьшение объема или усадка. Когда усадка сдерживается контактом с поддерживающими грунтами, гранулированной засыпкой, прилегающими конструкциями или арматурой внутри бетона, в бетонном сечении возникают растягивающие напряжения. Хотя бетон очень прочен при сжатии, его прочность на растяжение составляет всего 8-12 процентов от прочности на сжатие. По сути, растягивающие напряжения воздействуют на самое слабое свойство бетонного материала. Результат – растрескивание бетона.

Существуют две основные стратегии контроля над растрескиванием для обеспечения хорошего поведения конструкции в целом. Один из методов состоит в том, чтобы обеспечить стальную арматуру в плите, которая плотно удерживает случайные трещины. Когда трещины плотно удерживаются или остаются небольшими, частицы заполнителя на поверхностях трещины сцепляются, обеспечивая передачу нагрузки через трещину. Важно признать, что использование стальной арматуры в бетонной плите фактически увеличивает вероятность возникновения случайных микротрещин на открытой поверхности бетона.

Важно признать, что использование стальной арматуры в бетонной плите фактически увеличивает вероятность возникновения случайных микротрещин на открытой поверхности бетона.

Наиболее широко используемый метод борьбы со случайным растрескиванием бетонных плит заключается в размещении компенсационных/упорных швов на бетонной поверхности в заранее определенных местах для создания ослабленных плоскостей, в которых бетон может растрескиваться по прямой линии. Это создает эстетически приятный внешний вид, поскольку трещина происходит под готовой бетонной поверхностью. Бетон все еще имеет трещины, что является нормальным явлением, но отсутствие случайных трещин на поверхности бетона создает видимость участка без трещин.

Бетонные плиты, установленные на грунт, стабильно работают очень хорошо, если принять во внимание следующие соображения. Грунт или гранулированный наполнитель, поддерживающий плиту в процессе эксплуатации, должен быть либо ненарушенным, либо хорошо утрамбованным. Кроме того, следует размещать компенсационные швы, чтобы панели были как можно более квадратными и никогда не превышали отношение длины к ширине 1,5 к 1 (рис. 1). Стыки обычно располагаются на расстоянии, в 24-30 раз превышающем толщину плиты. Расстояние между стыками, превышающее 15 футов, требует использования устройств передачи нагрузки (дюбелей или алмазных пластин).

Кроме того, следует размещать компенсационные швы, чтобы панели были как можно более квадратными и никогда не превышали отношение длины к ширине 1,5 к 1 (рис. 1). Стыки обычно располагаются на расстоянии, в 24-30 раз превышающем толщину плиты. Расстояние между стыками, превышающее 15 футов, требует использования устройств передачи нагрузки (дюбелей или алмазных пластин).

Рисунок 1a: Расстояние между швами в метрах

Рисунок 1b: Расстояние между швами в футах

Деформационные швы могут быть заделаны в бетонную поверхность во время укладки. Соединения можно втачивать в поверхность (первый проход) до начала кровотечения или сразу же при первом проходе плавающей операции. Чем дольше задерживается первый проход для стыковки, тем труднее будет формировать четкие прямые стыки. Инструментальные соединения должны восстанавливаться при каждом последующем проходе чистовых операций.

Швы также можно выпиливать на затвердевшей бетонной поверхности. Важно понимать, что чем дольше откладывается распиловка, тем выше вероятность образования трещин до завершения распиловки.